Установка для нанесення покриття на металеву смугу методом занурення у рідкий метал

Номер патенту: 74225

Опубліковано: 15.11.2005

Автори: Дошелль Дід'є, Пріжан Ів, Боден Юг, Люка Патріс, Гаше Лоран

Формула / Реферат

1. Установка для безперервного нанесення покриття на 5 металеву смугу (1) методом занурення, що містить:

- чан (11), у якому розташована рідкометалічна ванна (12);

- направляючий короб (13) для переміщення металевої смуги (1) у захисній атмосфері, нижній кінець якої (13а) занурений у рідкометалічну ванну (12), при цьому поверхня ванни (12) і 10 внутрішній простір направляючого короба (13) утворюють ущільнювальний затвор з рідкого металу (14);

- вал (15), що загинає металеву смугу, розташований у ванні (12); і

- віджимний пристрій для металевої смуги з покриттям на 15 виході з ванни металу, яка відрізняється тим, що направляючий короб (13) виконаний подовженим у його нижній частині (13а) щонайменше двома внутрішніми стінками (20, 22), кожна з яких розташована з однієї зі сторін смуги (1) і спрямована до поверхні рідкометалічної ванни (12) усередині 20 направляючого короба (13), утворюючи щонайменше два відсіки (21, 23) для рекуперації часток оксидів металу і інтерметалічних сполук, причому направляючий короб (13) має нерухому верхню частину (30) і рухому нижню частину (31), з'єднані між собою елементом (32), що деформується і 25 пристроєм (35) для позиціонування рухомої нижньої частини (31) направляючого короба (13) щодо металевої смуги (1), що містить привідні органи (35а, 35b), з'єднані з нижньою частиною (31) для поступального переміщення паралельно поверхні рідкометалічної ванни (12).

2. Установка за п. 1, яка відрізняється тим, що два привідних органи (35а, 35b) виконані з можливістю переміщення нижньої частини (31) направляючого короба (13) обертанням навколо осі, орієнтованої поперечно смузі (1) і розташованої на рівні елемента (32), що деформується.

3. Установка за п.1 або 2, яка відрізняється тим, що елемент, який деформується, виконаний у вигляді сильфона (32), наприклад, з нержавіючої сталі.

4. Установка за будь-яким з пп.1-3, яка відрізняється тим, що привідні органи (35а, 35b) виконані у вигляді гідравлічних або пневматичних домкратів.

5. Установка за будь-яким з попередніх пунктів 1-4, яка відрізняється тим, що вона містить пристрій (40) для спрямування металевої смуги (1) усередині направляючого короба (13).

6. Установка за п. 5, яка відрізняється тим, що направляючий пристрій (40) виконано у вигляді вала (41), що відхиляє, розташованого на поверхні смуги (1), протилежній поверхні, яка контактує з валом (15), що відхиляє.

7. Установка за п. 5, яка відрізняється тим, що направляючий пристрій (40) виконано у вигляді вала (42), що відхиляє, розташованого на поверхні смуги (1), яка контактує з валом (15), що відхиляє.

Текст

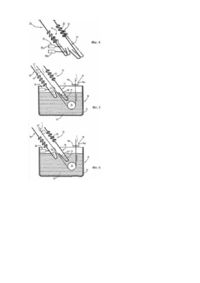

Винахід відноситься до установки для неперервного нанесення покриття на металеву смугу методом гарячого занурення. У багатьох промислових процесах використовують листову сталь, покриту захисним шаром, наприклад протикорозійним шаром, і найчастіше покриту шаром цинку. Такого типу смугу використовують у різних галузях промисловості для виготовлення всякого роду деталей і, зокрема, декоративних деталей. З метою одержання такого роду смуг використовуються установки неперервного покриття методом занурення, на яких сталеву смугу занурюють у ванну розплавленого металу, наприклад цинку, що може містити інші хімічні елементи, такі як алюміній, залізо, і можливі легуючі елементи, такі, наприклад, як свинець, сурма і т.п. Температура ванни залежить від природи металу і, у випадку цинку, температура ванни має порядок 460°С. У конкретному випадку цинкування гарячим способом при просуванні сталевої смуги у ванні розплавленого цинку на поверхні цієї смуги утвориться інтерметалічний сплав Fe-Zn-А1 товщиною в кілька десятків нанометрів. Стійкість до корозії покритих у такий спосіб деталей забезпечується цинком, товщина якого найчастіше регулюється за допомогою пневматичної віджимки. Зчеплення цинку з металевою смугою забезпечується шаром інтерметалічного сплаву. Перед пропусканням сталевої смуги через ванну розплавленого металу цю смугу пропускають спочатку через відпалювальну піч з відновлюваною атмосферою для перекристалізації смуги після того, як вона зазнала значне деформування під час операції холодної прокатки, і підготовки хімічного стану її поверхні для полегшення хімічних реакцій, необхідних для операції власне занурення. Сталеву смугу нагрівають до температури приблизно від 650 до 900°С в залежності від марки сталі протягом часу, необхідного для перекристалізації і підготовки поверхні. Після цього, використовуючи теплообмінники, смугу охолоджують до температури близької до температури ванни розплавленого металу. Після проходження через відпалювальну піч сталева смуга переміщується в направляючому коробі, називаному також «конусним спуском» чи «хоботом», у захисній для сталі атмосфері і занурюється у ванну розплавленого металу. Нижній кінець направляючого короба занурено у металеву ванну, створюючи разом з поверхнею цієї ванни і внутрішнім простором короба рідинний ущільнювальний затвор, який сталева смуга перетинає при своєму переміщенні в направляючому коробі. Сталева смуга загинається за допомогою вала, зануреного в металеву ванну, і виходить з цієї металевої ванни, проходячи далі через віджимний пристрій, що служить для регулювання товщини рідкого металевого покриття на сталевій смузі. У конкретному випадку цинкування гарячим способом поверхня рідинного затвора усередині направляючого короба звичайно покрита оксидом цинку, що утворюється при взаємодії атмосфери усередині короба з цинком рідинного затвора, і інтерметалічними з'єднаннями, або твердими штейнами, що утворюються при реакції розчинення сталевої смуги. Ці штейни або інші частки, що виділяються в результаті перенасичення в цинковій ванні, мають об'ємну масу меншу від об'ємної маси рідкого цинку і піднімаються на поверхню ванни, зокрема на поверхню рідинного затвора. Проходження сталевої смуги через поверхню рідинного затвора спричинює до захоплення нерухомих часток. Ці частки, захоплені рухом рідинного затвора, обумовленим швидкістю переміщення сталевої смуги, не ідуть в об'єм ванни і виходять у зоні виводу смуги, створюючи зовнішні дефекти. З цієї причини, на сталевій смузі з покриттям маються зовнішні дефекти, що підсилюються або, у деяких випадках, виступають при операції віджимки цинку. Дійсно, вкорінені частки утримуються струменями пневматичної віджимки і потім виштовхуються або розтираються, у результаті чого в рідкому цинку утворяться сліди або ж товщина його зменшується на протязі від декількох міліметрів до декількох сантиметрів. Для видалення часток цинку і штейнів з поверхні рідинного затвора пропонувалися різні рішення. Перше рішення усунення названих недоліків полягає в очищенні поверхні рідинного затвора відкачкою оксидів цинку і штейнів з ванни за допомогою насоса. Відкачка насосом дозволяє очищати поверхню рідинного затвора лише на невеликих ділянках і характеризується низькою ефективністю й обмеженим радіусом дії, що не забезпечує повного очищення рідинного затвора, що пересікається сталевою смугою. Друге рішення полягає в зменшенні поверхні рідинного затвора в точці проходження сталевої смуги розміщенням тонкої металевої чи керамічної пластини на рівні цього рідинного затвора, щоб віддаляти від смуги частину часток, що знаходяться на поверхні, забезпечуючи тим самим самоочищення рідинного затвора за допомогою цієї ж смуги. Такий пристрій не дозволяє видалити всю кількість часток, що знаходяться на поверхні рідинного затвора, причому в цьому випадку ефективність самоочищення зростає зі зменшенням поверхні рідинного затвора, що не сумісно з умовами промислової експлуатації. Більш того, після закінчення визначеного часу роботи нагромадження часток за межами пластини усе більш і більш зростає і зрештою скупчення часток відокремлюються і повертаються до сталевої смуги. Уведення пластини, що виходить на поверхню рідинного затвора, створює також сприятливе місце для збору цинкового пилу. Ще одне рішення полягає в розміщенні на поверхні рідинного затвора рамки з покриттям, що охоплює сталеву смугу. Такий пристрій не дозволяє усунути всю кількість дефектів, обумовлених захопленням оксиду цинку і штейнів сталевою смугою, що проходить. Дійсно, пари цинку на рівні рідинного затвора будуть конденсуватися на стінках рамки і при найменшому вихровому русі, викликаному вібраціями або тепловими складками смуги при зануренні, стінки рамки будуть покриватися кіркою і ставати зонами нагромадження чужорідних тіл. Таким чином, таке рішення може мати ефект тільки протягом декількох годин або, у деяких випадках, протягом декількох днів, після чого воно саме стає додатковим джерелом дефектів. У результаті цього назване рішення лише частково поліпшує рідинний затвор і не дозволяє досягати дуже низької частоти появи дефектів, яка б задовольнила вимоги клієнтів, що бажають мати зовнішні поверхні без дефектів. Відомо також рішення, у якому чистоти рідинного затвора прагнуть досягти шляхом відновлення ванни розплавленого металу. Таке відновлення здійснюють уведенням рідкого цинку за допомогою його накачування у ванну поблизу зони занурення сталевої смуги. Реалізація цього рішення завдає великих труднощів. Дійсно, для того, щоб забезпечити ефект переливання цинку, необхідний дуже великий об'єм перекачування, причому цинк що перекачується і виводиться на рівень рідинного затвора містить штейни, що утворяться в цинковій ванні. Крім того, система труб, що забезпечує відновлення рідкого цинку, може створювати на сталевій смузі подряпини перед її зануренням і сама по собі є джерелом дефектів, що виникають у результаті нагромадження парів цинку, що конденсуються над рідинним затвором. Відомий також спосіб, заснований на відновленні цинку на рівні рідинного затвора, у якому відновлення здійснюється за допомогою кожуха з нержавіючої сталі, що охоплює сталеву смугу і відкривається в поверхні рідинного затвора. Насос засмоктує частки, захоплювані створюваним у такий спосіб переливанням, і викидає їх в об'єм ванни. Такий спосіб також вимагає великого об'єму перекачування для забезпечення ефекту постійного переливання, оскільки кожух, що охоплює смугу в об'ємі ванни над придонним валом, не може бути герметизованим. Задачею винаходу є створення установки неперервного нанесення покриття на металеву смугу, що дозволяє уникнути названих вище недоліків і досягти дуже низької частоти появи дефектів, що задовольняє вимоги клієнтів, які бажають мати зовнішні поверхні без дефектів. Для досягнення цієї задачі установка для безперервного нанесення покриття на металеву смугу методом занурення, містить: - чан, у якому знаходиться рідкометалічна ванна; - направляючий короб для переміщення металевої смуги в захисній атмосфері, нижній кінець якого занурений у рідкометалічну ванну, у результаті чого поверхня цієї ванни і внутрішній простір направляючого короба утворять ущільнювальний затвор з рідкого металу; - вал, що загинає металеву смугу, розташований у ванні металу; і - віджимний пристрій для металевої смуги (1) з покриттям на виході з ванни металу (12), при цьому направляючий короб (13) виконаний подовженим у його нижній частині щонайменше двома внутрішніми стінками, кожна з який розташована з однієї зі сторін смуги і спрямована до поверхні рідкометалічної ванни усередині направляючого короба, утворюючи тим самим щонайменше два відсіки для рекуперації часток оксидів металу і інтерметалічних з'єднань, причому направляючий короб має нерухому верхню частину і рухливу нижню частину, з'єднані між собою елементом, що деформується і пристроєм для позиціонування нижньої частини цього короба щодо металевої смуги. Відповідно до інших кращих варіантів винаходу: - елемент, що деформується виконаний у вигляді сильфона з нержавіючої сталі; - позиціонуючий пристрій має приводний орган, з'єднаний з рухомою нижньою частиною направляючого короба, що слугує для кутового переміщення цієї нижньої частини щодо поперечної осі смуги і розташований на рівні сильфона; - позиціонуючий пристрій має два приводних органи, з'єднаних з рухомою нижньою частиною направляючого короба, що служать для кутового переміщення цієї нижньої частини навколо вісі, орієнтованої в поперечному напрямку до смуги і розташованої на рівні сильфона, і/або для переміщення паралельно поверхні рідкометалічної ванни; - приводні органи виконані у вигляді гідравлічних чи пневматичних домкратів. Інші ознаки і переваги винаходу будуть виявлені в процесі наступного опису, даного у вигляді приклада і як описовий матеріал для прикладених креслень, на яких: - Фіг.1 представляє схематичний вид спереду установки для безперервного нанесення покриття методом занурення відповідно до винаходу; - Фіг.2 представляє схематичний вид у збільшеному масштабі першого варіанта виконання пристрою для позиціонування направляючого короба установки за винаходом; - Фіг.3 і 4 представляють два схематичних види в збільшеному масштабі другого варіанта виконання пристрою для позиціонування направляючого короба установки за винаходом; - Фіг.5 і 6 представляють два схематичних види, що демонструють два варіанти виконання пристрою для напрямку смуги усередині направляючого короба установки за винаходом. Надалі у викладі буде описана установка для безперервного цинкування металевої смуги. Однак винахід застосовний до будь-якого процесу безперервного занурення, у якому виникає поверхневе забруднення і для якого необхідне дотримання чистоти рідинного затвора. Сталева смуга 1 на виході зі стану холодної прокатки насамперед надходить до відпалювальної печі (не показана) з відновлюваною атмосферою з метою перекристалізації смуги, що зазнала значного деформування під час холодної прокатки, і підготовки хімічного стану її поверхні, що сприяє хімічним реакціям, необхідним для операції цинкування. Сталева смуга надходить у цю піч при температурі в межах, наприклад, від 650 до 900°С. По виходу з відпалювальної печі сталева смуга 1 надходить у цинкувальну установку, зображену на Фіг.1 і в цілому позначеною позицією 10. Ця установка 10 включає чан 11, у якому знаходиться ванна 12 рідкого цинку, що містить хімічні елементи такі як алюміній, залізо і можливі легуючі елементи, такі, зокрема, як свинець, сурма. Температура цієї ванни рідкого цинку має порядок 460°С. По виходу з відпалювальної печі сталеву смугу охолоджують до температури близької до температури ванни рідкого цинку за допомогою теплообмінників, після чого занурюють у ванну 12 рідкого цинку. У процесі цього занурення на поверхні сталевої смуги 1 утворюється інтерметалічний сплав Fe-Zn-A1, за допомогою якого формується цинкове покриття, товщина якого залежить від часу перебування сталевої смуги 1 у ванні рідкого цинку 12. Як зображено на Фіг.1, цинкувальна установка 10 має направляючий короб 13, усередині якого переміщується сталева смуга 1 у захисній для сталі атмосфері. Цей направляючий короб 13, називаний також «конусним спуском» чи «хоботом», має в прикладі здійснення винаходу, представленому на фігурах, поперечний переріз прямокутної форми. Нижній кінець направляючого короба 1 занурений у цинкову ванну 12 таким чином, щоб разом з поверхнею названої ванни 12 і нижньою частиною цього направляючого короба 13 утворити рідинної ущільнювальний затвор 14. Таким чином, сталева смуга 1 при зануренні у ванну рідкого цинку 12 перетинає поверхню рідинного затвора 14. Сталева смуга 1 загинається за допомогою вала 15, звичайно називаного придонним валом, розташованим у цинковій ванні 12. По виходу з цієї цинкової ванни 12 сталева смуга 1 з покриттям проходить через віджимний пристрій 16, що складається, наприклад, з повітряподаючих сопел 16а, спрямованих до кожної зі сторін сталевої смуги 1 з метою регулювання товщини покриття з рідкого цинку. Як зображено на Фіг.1, нижній кінець 13а направляючого короба 13 подовжений з боку, зверненого до поверхні смуги 1, яка знаходиться на стороні вала 15, що загинає, внутрішньою стінкою 20, спрямованою до поверхні рідинного затвора 14, яка утворює разом з направляючим коробом 13 відсік 21 для переливання рідкого цинку для збору часток оксиду цинку і інтерметалічних з'єднань, що плавають на поверхні рідинного затвора 14. Це досягається позиціонуванням верхньої кромки 20а внутрішньої стінки 20 над поверхнею рідинного затвора 14 і обладнання відсіку 21 пристроєм (не зображеним) для підтримки рівня рідкого цинку в названому відсіку над поверхнею рідинного затвора 14 з метою мимовільного перетікання рідкого цинку з поверхні рідинного затвора 14 у відсік 21. Поряд з цим, нижній кінець 13а направляючого короба 13, розташований з боку, зверненого до поверхні смуги 1, яка знаходиться на стороні протилежної від вала, що загинає, 15, подовжений внутрішньою стінкою 22, спрямованої до поверхні рідинного затвора 14, що утворить разом з направляючим коробом 13 закритий відсік 23 для збору часток оксиду цинку. Верхня кромка 22а внутрішньої стінки 22 позиціонована над поверхнею рідинного затвора 14. У цьому випадку відсік 23 служить як приймач для оксидів цинку, що можуть попадати з похилої внутрішньої стінки направляючого короба, і дозволяє збирати оксиди з метою захисту сталевої смуги 1. Відповідно до одному з варіантів, верхня кромка 22а внутрішньої стінки 22 може бути позиціонована нижче поверхні рідинного затвора 14 і в цьому випадку відсік 23, так само як і відсік 21, є відсіком для переливу рідкого цинку. Для оптимальної роботи системи сталева смуга 1 повинна проникати в затвор рідкого цинку 14 без ризику доторкнутися до стінок 20 і 22 двох відсіків 21 і 23. Лінія переміщення сталевої смуги 1 між стінками 20 і 22 двох відсіків 21 і 23 визначається діаметром вала, що загинає, 15 і його положенням. Крім того, при кожній зміні вала 15 змінюється положення нижнього кінця 13а направляючого короба 13 щодо металевої смуги 1. З цією метою направляючий короб 13 складається з двох частин: нерухомої верхньої частини 30 і рухомої нижньої частини 31, що з'єднані між собою елементом 32, що деформується таким чином, щоб мати можливість змінювати положення рухомої нижньої частини 31 направляючого короба 13. Елемент, що деформується являє собою сильфон, наприклад з нержавіючої сталі, у той час як нижня частина 31 направляючого короба 13 з'єднана з пристроєм 35 для позиціонування внутрішніх стінок 20 і 22 щодо сталевої смуги 1. Відповідно до першого варіанта здійснення винаходу, представленому на Фіг.2, позиціонуючий пристрій 35 містить приводний орган 35а, утворений, наприклад, гідравлічним або пневматичним домкратом і з'єднаний з рухомою нижньою частиною 31 направляючого короба 13 для кутового переміщення цієї нижньої частини 31 щодо уявлюваної вісі А поперечної до смуги 1, що розташований на рівні сильфона 32. При приведенні в дію домкрата 35а, верхній вільний кінець стрижня якого шарнірно закріплений на рухомій нижній частині 31, кут нахилу цієї нижньої частини 31 може бути змінений у залежності від нахилу сталевої смуги 1, як це зображено пунктирно на Фіг.2. Відповідно до другого варіанта здійснення винаходу, представленому на Фіг.3 і 4, позиціонуючий пристрій 35 містить два приводних органи, відповідно 35а і 35b, утворених, наприклад, гідравлічними або пневматичними домкратами, що з'єднані з нижньою частиною 31 направляючого короба 13. При приведенні в дію двох домкратів 35а і 35b нижня частина 31 направляючого короба 13 поступально переміщується паралельно поверхні рідкометалічної ванни 12 у тому випадку, коли хід переміщення приводних стрижнів цих домкратів однаковий, як це представлено на Фіг.3. У цьому випадку рухлива нижня частина 31 залишається рівнобіжною самій собі. У той же час при приведенні в дію двох домкратів 35а і 35b з різною швидкістю переміщення кожного приводного стрижня цих домкратів рухома нижня частина 31 робить кутове переміщення щодо уявлюваної поперечної вісі і поступальне переміщення рівнобіжне поверхні рідкометалічної ванни 12, як це представлено на Фіг.4. Така конструкція має ту перевагу, що вона дозволяє незалежно регулювати, з одного боку, положення рухомої нижньої частини 31 направляючого короба 13 щодо сталевої смуги 1 і, з іншого боку, горизонтальність цієї рухомої частини. Це дозволяє також вирівнювати витрату рідкого металу, що перетікає в кожний з відсіків 21 і 23 і підвищувати тим самим продуктивність установки. Переміщуючи рухливу нижню частину 31 направляючого короба 13 обертально і/або поступально, коректують положення внутрішніх стінок 20 і 22 відсіків 21 і 23 таким чином, щоб сталева смуга 1 проникала в затвор рідкого цинку 14, що визначається цими внутрішніми стінками 20 і 22 без ризику доторкнуться до цих стінок. Як зображено на Фіг.5 і 6, установка включає пристосування 40 для напрямку сталевої смуги 1 усередині направляючого короба 13. Ці направляючі пристосування 40 утворені валом 41 або 42, що відхиляє, поміщеним у направляючому коробі 13 з метою випрямлення лінії переміщення сталевої смуги 1 щодо вала 15 і більш легкого регулювання переміщення сталевої смуги 1 між двома стінками 20 і 22 відсіків 21 і 23. У випадку сталевої смуги малої товщини вал, що відхиляє, 41 розташовується на поверхні смуги 1 протилежної поверхні, що контактує з валом 15, як це зображено на Фіг.5, а у випадку сталевої смуги 1 більшої товщини вал, що відхиляє, 42 розташовується на поверхні смуги 1, що контактує з приводним валом 15, як це зображено на Фіг.6. В останньому випадку вал, що відхиляє, 42 дозволяє компенсувати згинання сталевої смуги 1 у поперечному напрямку, обумовлене градієнтом деформації волокон сталевої смуги по її товщині на валках печі перед цинкувальним чаном. Винахід застосовний до будь-якого металевого покриття, що наноситься методом занурення.

ДивитисяДодаткова інформація

Назва патенту англійськоюAn installation for dip coating of a metal strip in a tank of liquid metal

Автори англійськоюGacher Laurent

Назва патенту російськоюУстановка для нанесения покрытия на металлическую полосу методом погружения в жидкий металл

Автори російськоюГаше Лоран

МПК / Мітки

МПК: B05C 3/02, C23C 2/14, C23C 2/00, C23C 2/06

Мітки: занурення, нанесення, установка, метал, покриття, методом, рідкий, металеву, смугу

Код посилання

<a href="https://ua.patents.su/5-74225-ustanovka-dlya-nanesennya-pokrittya-na-metalevu-smugu-metodom-zanurennya-u-ridkijj-metal.html" target="_blank" rel="follow" title="База патентів України">Установка для нанесення покриття на металеву смугу методом занурення у рідкий метал</a>

Попередній патент: Тривісний візок із самоустановлювальними осями

Наступний патент: Спосіб виготовлення кормової білкової добавки з відходів сировини тваринного походження та пристрій для здійснення способу

Випадковий патент: Спосіб виділення дезоксирибонуклеїнової кислоти (днк) з тканини злоякісної пухлини щитоподібної залози, що фіксована в формальдегіді та поміщена у парафіновий блок