Спосіб нанесення антикорозійного покриття з цинку, сплаву на основі цинку або окиснювального металевого сплаву на металеву смугу і установка для впровадження вищезгаданого способу

Номер патенту: 101969

Опубліковано: 27.05.2013

Автори: Моннойєр Максім, Сільберберг Ерік, Ваніі Люк, Девеєр Бенуа, Шміц Бруно

Формула / Реферат

1. Спосіб нанесення антикорозійного покриття з цинку, сплаву на основі цинку або окислювального металевого сплаву на металеву смугу, в якому шар окиснювального металу осаджують у вакуумі на металевій смузі, заздалегідь покритій цинком або сплавом на основі цинку, покриту металеву смугу потім згортають в рулон, і намотаний рулон піддають статичній дифузійній обробці для отримання смуги, що має покриття, яке містить у верхній ділянці шар сплаву, утворений за допомогою дифузії окиснювального металу або окиснювального металевого сплаву у всьому шарі, або частині шару цинку, або цинкового сплаву.

2. Спосіб за п. 1, який відрізняється тим, що статичну дифузійну обробку виконують на намотаному рулоні в окиснювальній атмосфері.

3. Спосіб за п. 1, який відрізняється тим, що статичну дифузійну обробку виконують на намотаному рулоні в неокиснювальній атмосфері.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що металеву смугу заздалегідь покривають цинком або сплавом на основі цинку за допомогою процесу гарячого цинкування зануренням.

5. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що металеву смугу заздалегідь покривають цинком або сплавом на основі цинку за допомогою процесу електролітичного осадження.

6. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що металеву смугу заздалегідь покривають цинком або сплавом на основі цинку за допомогою процесу осадження у вакуумі.

7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що металеву смугу покривають шаром цинку або сплаву на основі цинку, що має товщину 0,5-7,5 мкм.

8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що металеву смугу, спочатку покривають цинком або сплавом на основі цинку, а потім її покривають магнієм або магнієвим сплавом за допомогою осадження у вакуумі.

9. Спосіб за п. 8, який відрізняється тим, що магнієвий шар товщиною 0,2-5 мкм осаджують за допомогою осадження у вакуумі.

10. Спосіб за будь-яким з пп. 1-9, який відрізняється тим, що покриття на вищезгаданій металевій смузі, покритій окиснювальним металом або металевим сплавом, окиснюють на поверхні перед виконанням вищезгаданої статичної дифузійної обробки.

11. Спосіб за будь-яким з пп. 1-10, який відрізняється тим, що вищезгаданий рулон металевої смуги піддають дифузійній термообробці протягом 4-40 годин за допомогою нагрівання при температурі нижче 200 °С.

12. Спосіб за будь-яким з пп. 1-11, який відрізняється тим, що металева смуга є сталевою смугою.

13. Спосіб за п. 12, який відрізняється тим, що металева смуга виготовлена зі сталі, що гартується при відносно низьких температурах.

14. Установка для виготовлення металевої смуги з нанесеним антикорозійним покриттям з цинку, сплаву на основі цинку або окислювального металевого сплаву, що наносять за допомогою способу за будь-яким з пп. 1-13, яка містить:

- пристрій для цинкування вищезгаданої непокритої металевої смуги, за яким слідує

- пристрій для осадження покриття у вакуумі і

- пристрій статичної термообробки вказаної металевої смуги з антикорозійним покриттям, що діє в контрольованій атмосфері.

15. Установка за п. 14, яка відрізняється тим, що вищезгаданий пристрій для цинкування є пристроєм для гарячого цинкування зануренням.

16. Установка за п. 14, яка відрізняється тим, що вищезгаданий пристрій для цинкування є пристроєм для цинкування електролітичним осадженням.

17. Установка за п. 14, яка відрізняється тим, що вищезгаданий пристрій для цинкування є пристроєм для цинкування осадженням у вакуумі.

Текст

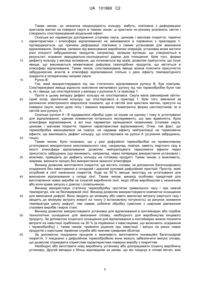

Реферат: Винахід належить до процесу нанесення покриття на металеву смугу, в якому шар окиснювального металу або окиснювального металевого сплаву, або оксид металу осаджують у вакуумі на металевій смузі, заздалегідь покритій цинком або сплавом на основі цинку; металеву смугу з нанесеним покриттям потім згортають в рулон, і намотаний рулон піддають статичній дифузійній обробці для отримання смуги, що має покриття, яке містить у верхній ділянці шар сплаву, утворений за допомогою дифузії окиснювального металу або окиснювального металевого сплаву у всьому шарі або частині шару цинку, або сплаву на основі цинку, а також до установки для впровадження цього процесу. UA 101969 C2 (12) UA 101969 C2 UA 101969 C2 5 10 15 20 25 30 35 40 45 50 55 60 Область техніки, до якої відноситься винахід Даний винахід відноситься до способу нанесення покриття на металеву смугу, зокрема, призначеного для нанесення покриття на сталеву смугу за допомогою шарів на основі цинку і окислювальних металевих елементів без будь-яких обмежень. Рівень техніки Відомі різні способи осадження металевих покриттів, що складаються з металевого шару, декількох послідовних шарів різних металів або металевих сплавів, на металевій поверхні, наприклад, на сталевій смузі. Серед них можна згадати гаряче цинкування зануренням, електролітичне осадження і різні процеси вакуумного осадження (випаровування, магнетронне розпилювання, тощо). По технологічних або навіть економічних причинах певні продукти повинні осідати в декілька шарів і повинні піддаватися дифузійній термообробці для отримання сплаву з необхідними властивостями. Як приклад можна привести магній-цинкові покриття, які переважно можуть замінювати покриття з чистого цинку і покриття з інших цинкових сплавів. Дифузійна термообробка є складною і дорогою. Вона може бути пов'язана з використанням великих кількостей інертного газу щоб уникнути реакцій окислення, що спричиняються високими температурами під час термообробки. Крім того, щоб уникнути ризику окислення між відкладенням окислювального елементу і його дифузійною обробкою необхідно виконати одну за іншою дві операції, не піддаючи смугу впливу атмосферного повітря. Крім того, лінія безперервної термообробки функціонує з швидкостями, несумісними з часом, потрібним для дифузії. Перше рішення могло б полягати у виробництві установка для безперервної обробки, що функціонує при помірних температурах, при цьому довжина установка забезпечувала б час, необхідний для виконання дифузії, але таке установка було б громіздким і дорогим і для його установки у виробничу лінію не завжди могло б вистачити місця. Випробування показали, що для нанесення цинкового покриття, покритого шаром магнію товщиною 1,5 мкм, на виконання дифузії потрібно 50 секунд при температурі 300 °C, що відповідає довжині 150 м, яка повинна підтримуватися при певній температурі при швидкості смуги 180 м/хв. Установка такого розміру є не прийнятним і в промисловій практиці необхідно передбачати вищі температури, використовуючи установка для безперервної обробки меншої довжини. Таким чином, для нанесення цинкового покриття, покритого шаром магнію товщиною 1,5 мкм, є можливість обмежити час дифузії приблизно до 10 секунд, що відповідає довжині 30 м, яка повинна підтримуватися при певній температурі при швидкості смуги 180 м/хв. Проте робочий інтервал для цього типу динамічної дифузійної обробки є дуже вузьким, оскільки досягши температури 350-360 °C покриття розплавляється, проходячи через евтектичну фазу з погіршенням властивостей покриття. Управління технологічним процесом на високопродуктивних лініях, де смуга рухається із швидкістю 160-180 м/хв., є дуже складним. Крім того, потрібні більші витрати на електроенергію, і обробка певних марок сталей наприклад, сталей, що гартуються при відносно низьких температурах і широко використовуваних в автомобільній промисловості, виключається, оскільки при такій термообробці їх властивості погіршуються. Крім того, навіть при зменшенні розмірів установка довжини обробки, яка повинна бути виконана, все ж таки залишаються такими, що установка для безперервної обробки повинне бути забезпечене підтримуючими роликами для підтримки смуги або пристроями відхилення стрічки, які є складними і дорогими, оскільки вони повинні охолоджуватися і мати конструкцію, що не ушкоджує шар, що утворюється, що, зокрема, може відбутися, якщо смуга застрягне на роликах. Розкриття винаходу Мета даного винаходу полягає в тому, щоб усунути недоліки технологічних процесів в існуючому рівні техніки за рахунок застосування легко впроваджуваного компактного процесу виготовлення металевої смуги з нанесенням покриття на основі цинку або цинкового сплаву і окислювального металу або окислювального металевого сплаву при малій витраті енергії і малій витраті інертного газу або без витрати інертного газу, який дозволяє обробляти металеві підкладки різного типу. З цією метою першим предметом даного винаходу є процес нанесення покриття на металеву смугу, в якому шар окислювального металу або окислювального металевого сплаву осідає у вакуумі на металевій смузі, заздалегідь покритій цинком або сплавом на основі цинку, після чого металева смуга з нанесеним покриттям згортається в рулон, і намотаний рулон піддається статичній дифузійній обробці для отримання смуги, що має покриття, яке містить у верхній ділянці шар сплаву, утворений за допомогою дифузії окислювального металу або 1 UA 101969 C2 5 10 15 20 25 30 35 40 45 50 55 60 окислювального металевого сплаву у всьому шарі або частині шару цинку або цинкового сплаву. Процес за винаходом також може містити різні додаткові характеристики, окремо або в комбінації: - покриття містить тільки шар зі сплаву, утворений за допомогою дифузії окислювального металу або окислювального металевого сплаву через шар цинку або цинкового сплаву; - покриття містить нижню ділянка, що містить цинк або цинковий сплав, і верхню ділянку, що містить шар зі сплаву, утворений за допомогою дифузії окислювального металу або окислювального металевого сплаву в ділянку шару цинку або цинкового сплаву; - металева смуга заздалегідь покрита цинком або цинковим сплавом за допомогою процесу гарячого цинкування зануренням; - металева смуга заздалегідь покрита цинком або цинковим сплавом за допомогою процесу електролітичного осадження; - металева смуга заздалегідь покрита цинком або цинковим сплавом за допомогою процесу осадження у вакуумі; - металева смуга заздалегідь покрита шаром цинку або цинкового сплаву, що має товщину 0,5-15 мкм, переважно 0,5-7,5 мкм і особливо переважно 0,5-5 мкм; - металева смуга, покрита цинком або цинковим сплавом, покривається магнієм або магнієвим сплавом за допомогою осадження у вакуумі; магнієвий шар, що осаджується вакуумним випаровуванням, товщиною 0,2-5 мкм, переважно 0,2-2 мкм; - шар зі сплаву із складом Zn2Mg, що, можливо, містить сполуку Zn11Mg2, утворену під час статичного дифузійного відпалювання; - покриття на металевій смузі, покритій окислювальним металом або металевим сплавом, окислюється на поверхні перед вищезгаданою статичною дифузійною обробкою; - рулон металевої смуги нагрівається протягом 4-40 годин при температурі нижче 200 °C. - металева смуга є сталевою смугою і може бути виготовлена із сталі, що гартується при відносно низькій температурі. Другим об'єктом даного винаходу є установка для впровадження процесу за винаходом, що містить: - пристрій для цинкування вищезгаданої металевої смуги, за яким слідує - пристрій для осадження покриття у вакуумі і пристрій статичної термообробки, що діє в контрольованій атмосфері. Установка за винаходом також може містити наступні пристрої, окремо або в комбінації: - пристрій цинкування, який є пристроєм гарячого цинкування зануренням; - пристрій цинкування, який є пристроєм електролітичного цинкування; - пристрій цинкування, який є пристроєм цинкування осадженням у вакуумі. Інші характеристики і переваги винаходу стануть зрозумілими після вивчення наступного опису, приведеного тільки як приклад. Процес за винаходом застосовується, зокрема, але не виключно, до обробки сталевої смуги, покритої цинком або цинковим сплавом. Поняття "цинковий сплав" означає будь-яку сполуку, що містить, щонайменше, 50 % цинку і, можливо, що містить, наприклад, алюміній, залізо, кремній, тощо. Покрита смуга може бути отримана за допомогою будь-якого процесу цинкування, будь то, наприклад, гаряче цинкування зануренням, електролітичне осадження або осадження вакуумним випаровуванням. Проте переважною є смуга, покрита за допомогою електролітичного осадження або осадження вакуумним випаровуванням, оскільки товщина такого покриття є постійною по всій поверхні сталевого рулону. Товщина покриття переважно складає 0,5-15 мкм. Це пов'язано з тим, що при товщині покриття менше 0,5 мкм існує ризик, що протикорозійний захист смуги буде недостатнім. Товщина покриття може складати до 15 мкм залежно від кінцевого застосування смуги, але, загалом, вона складає менше 7,5 мкм оскільки немає необхідності перевищувати це значення для отримання рівня корозійної стійкості, потрібного, зокрема, в автомобільній промисловості. Зрозуміло, процес за винаходом може використовуватися з будь-якою покритою металевою підкладкою, яка не повинна мати властивостей, що необоротно погіршуються під час подальшої термообробки. Таким чином, процес за винаходом може спеціально застосовуватися для сталевої смуги, що гартується при відносно низьких температурах і що містить великі кількості вуглецю в твердому розчині, які не можуть бути повністю виділені, перш ніж смуга буде піддана операції формування за допомогою штампування або іншого відповідного процесу. Термообробка за винаходом, не дивлячись на низькі рівні температури, виділятиме невелику 2 UA 101969 C2 5 10 15 20 25 30 35 40 45 50 55 кількість вуглецю в твердому розчині, присутньому в цих марках сталі, але поверхневе зміцнення (пропуск в дресирувальній кліті) після дифузії відновлюватиме властивості цих марок сталі, що було б неможливе при використанні процесів існуючого рівня техніки. За рахунок виконання циклу статичного відпалювання при низькій температурі є можливість виконати термообробку, сумісну з більшістю металургійних процесів. Металева смуга, покрита цинком або цинковим сплавом, спочатку покривається шаром окислювального металу або окислювального сплаву за допомогою процесу осадження у вакуумі. Можна особливо згадати процеси магнетронного розпилювання або випаровування у вакуумі без обмеження винаходу. Використання такого процесу дозволяє, зокрема, осаджувати дуже тонкий шар окислювального металу або металевого сплаву, переважно товщиною 0,2-5 мкм. Крім того, такий процес нанесення покриття забезпечує осадження цього додаткового шару без нагрівання смуги і, отже, без того, щоб піддавати її невчасній дифузії між підкладкою і шаром цинку. Осадження окислювального металу або металевого сплаву зазвичай виконується починаючи з металевого рулону, який розмотують перед його пропусканням через камеру осадження. Смуга проходить через цю камеру, де осідає покриття, потім виходить з камери і зазвичай знову згущується в рулон. Окислювальний метал може, зокрема, складатися з магнію, перевагою якого є значне збільшення корозійної стійкості металевої смуги при його додаванні до цинку в поверхневому покритті цієї металевої смуги. У більшості застосувань товщина магнію може бути обмежена до 2 мкм через значне збільшення корозійної стійкості. Після етапу осадження металева смуга, таким чином, покривається шаром цинку або цинкового сплаву, вище за який знаходиться шар окислювального металу або сплаву. Оскільки смуга змотується в рулон і потім зберігається не в інертній атмосфері, зовнішня поверхня вищезгаданої смуги швидко окислюється у контакті з киснем повітря, таким чином, утворюючи оксидний шар. Автори даного винаходу зробили спробу виконати операцію статичного відпалювання нерозмотаного металевого рулону, що дозволило окислювальному елементу належним чином повністю дифундувати у верхню ділянку шару цинку або цинкового сплаву. Абсолютно несподівано оксидний шар жодним чином не перешкоджав цій дифузії всупереч тому, що могли б чекати фахівці в цій галузі техніки. Крім того, підтверджено, що цей самий оксидний шар придатний для протидії злипанню витків рулону під час дифузійної термообробки. Зрозуміло, що все ж таки є можливість захистити металеву смугу від окислення під час транспортування і зберігання між операцією нанесення покриття і термообробкою за допомогою осадження остаточного захисного шару. Проте виконані лабораторні випробування показали, що цей захист не є необхідним. Статичне відпалювання виконується в звичайному устаткуванні для відпалювання в контейнерах в атмосфері, яка може бути окислювальною або неокислювальною атмосферою. Зокрема, автори даного винаходу показали, що відпалювання в окислювальній атмосфері, такій як повітря, перешкоджає появі певних неоднорідностей в кольорі поверхні. Як і у випадку з металургійним відпалюванням непокритого металевого рулону без покриття рівні підвищення і пониження температури повинні бути адаптовані згідно неоднорідностей температури, прийнятних для металевої смуги. Інші характеристики виконуваних циклів нагріву, наприклад, час, протягом якого піднімається температура, час витримки і тривалість охолоджування також визначаються згідно необхідного максимального рівня температури. Фіг. 1 показує приклад фактичного термічного циклу обробки сталевого рулону вагою 2 тонни. Ця фігура показує налаштування температури і контроль пальників для пристрою статичної термообробки. З фігури видно, що підвищення температури виконується більше 14 годин до тих пір, поки не буде досягнута температура 170 °C, після чого нагрів припиняється, і рулон поступово охолоджується до температури 55 °C після загального часу обробки протягом 30 годин. Оскільки тривалість відпалювання такого типу варіюється, загалом, від 4 до 40 годин, максимальні температури, що досягаються, складають менш 200 °C. Це дозволяє обробляти велику кількість марок сталі і металу, які чутливі до надмірно високих температур і які не можуть піддаватися безперервному відпалюванню. Причина полягає в тому, що через високу швидкість переміщення під час операції безперервного відпалювання підтримувана температура була б набагато вища. 3 UA 101969 C2 5 10 15 20 25 30 35 40 45 50 55 Цикли статичної дифузії виконувалися при різних температурах і різних рівнях натягнення витків. Ці різні рівні натягнення показали, що далеко за межами нормальних діапазонів напруги намотування і далеко за межами нормального діапазону тиску, що виникає під час термообробки рулонів, не виникало ніякого злипання витків. Графіки, отримані за наслідками цієї статичної дифузійної термообробки виявляють дифузійні продукти і утворення передбачуваного сплаву на поверхні покриття з повною або частковою дифузією залежно від ситуації. Здійснення винаходу Приклад 1. Рулон сталевої смуги вагою 15 тонн, гартованої при відносно низьких температурах і покритою шаром цинку товщиною 2,5 мкм за допомогою електролітичного осадження, потім був покритий шаром магнію товщиною 1 мкм за допомогою вакуумного випаровування. Потім смугу витримували декілька днів на відкритому повітрі без спеціального захисту, що призвело до утворення шару окису магнію на зовнішній поверхні. Потім смуга була піддана статичному відпалюванню при температурі 160 °C для дифузії магнію в цинк. Інертний газ, який використовувався під час статичного відпалювання, був сумішшю азоту і кисню, ідентичною суміші, зазвичай використовуваній для відпалювання низьковуглецевої сталі. Під час термообробки не було відмічено ніякого окислення металевого рулону, оскільки використовувався неокислюючий інертний газ. Фіг. 2 показує термічний цикл, якому піддавався рулон. Ця фігура також показує зміну температури газу усередині печі і зміни температури в різних точках сталевого рулону, включаючи сюди зокрема, найгарячішу точку і найхолоднішу точку. З фігури видно, що підвищення температури відбувалося протягом періоду тривалістю приблизно 14 годин. Витримка при температурі витримки 160 °C продовжувалася приблизно 2 години, при цьому мала місце дифузія магнію. На практиці така витримка забезпечується за допомогою простого виключення печі, при цьому рулон залишається в печі. Охолоджування до температури 7 0 °C продовжувалося 8 годин. Таким чином, повний час циклу складав приблизно 24 години. Для початку охолоджування рулон був видалений з печі і поміщений під ковпак, що охолоджує та забезпечує контроль умов охолоджування. Таким чином, весь магній був сплавлений з ділянкою цинку, утворюючою перший шар, і було отримано покриття, що має нижній шар цинку і верхній шар зі сплаву Zn-Mg. Відмінності в температурі між найгарячішою точкою рулону і найхолоднішою точкою рулону відповідає відмінності в швидкості дифузії, обмеженій до декількох відсотків, що не тягне за собою ніяких значних модифікацій у властивостях покриття. Також є можливість адаптувати час витримки температури перед охолоджуванням, таким чином щоб ця швидкість дифузії стала повністю рівномірною, якщо це виявиться необхідним. Приклад 2. Точно так, як і в прикладі 1, два рулони А і В сталевої смуги вагою по 15 тонн, гартовані при відносно низьких температурах, ідентичні рулону, описаному вище, і покриті шаром цинку товщиною 2,5 мкм за допомогою електролітичного осадження, потім були покриті шаром магнію товщиною 1 мкм за допомогою вакуумного випаровування. Потім кожна смуга була залишена на відкритому повітрі без спеціального захисту, що призвело до утворення шару окису магнію на зовнішній поверхні. Далі обидві смуги одна за одною були піддані статичному відпалюванню при температурі 160 °C на тому ж устаткуванні для статичного відпалювання для дифузії магнію в цинк. Термічний цикл, якому були піддані рулони, був таким же, як і в прикладі 1, при цьому єдиною відмінністю в обробці був тип атмосфери, обраної для відпалювання рулону В. Рулон А: Газ, який використовувався під час статичного відпалювання рулону А, був інертною сумішшю азоту і водню, ідентичною суміші, згаданій в прикладі 1. Під час термообробки відносно окислення металевої смуги спостерігалися ті ж самі явища. Крім цього, тоді як в прикладі 1 колір металевої смуги після статичного відпалювання був рівномірним світло-сірим, в цьому випадку на краях смуги спостерігалися темніші оздоблення. Колір уздовж осі смуги в порівнянні з кольором, що спостерігався в прикладі 1, залишався незмінним. Вивчення за допомогою електронного мікроскопа показало, що в світлій зоні кристали магнію, присутні на поверхні смуги, мали дуже чітку і виразно виражену геометричну форму шестикутників. На відміну від цього в темних зонах кристали магнію, присутні на поверхні смуги, були деформовані і мали нерівномірні краї. Додаткові дослідження не виявили якої-небудь помітної відмінності з хімічної точки зору між світлою зоною і темними зонами. 4 UA 101969 C2 5 10 15 20 25 30 35 40 45 50 55 Таким чином, ця незначна неоднорідність кольору, мабуть, пов'язана з деформацією кристалів магнію на поверхні смуги в темних зонах: ці кристали по-різному розсіюють світло і створюють спостережуваний візуальний ефект. Оскільки всі параметри дослідження (сталева смуга, цинкове і магнієве покриття, термічні характеристики і атмосфера відпалювання) не змінювалися в порівнянні з прикладом 1, підтверджується, що причина деформації пов'язана з самим установкам для виконання відпалювання. Зокрема, залежно від виконуваних виробничих операцій, установка може містити різні кількості забруднюючих продуктів, наприклад, залишки вуглецю, що утворюються в результаті згорання змащувально-охолоджуючої рідини для плющення. Крім того, форма дефекту кольору у вигляді коливання, що починається від країв, дозволяє припустити, що існує явище, що викликається міжвитковою дифузією газоподібних продуктів, що містяться в атмосфері відпалювання. Таким чином, спостережуване явище можна пояснити присутністю забруднюючих агентів в атмосфері відпалювання спільно з дією ефекту температурного градієнта в поперечному напрямі смуги. Рулон В: Газ, який використовувався під час статичного відпалювання рулону В, був повітрям. Спостережувані явища відносно окислення металевого рулону під час термообробки були такі ж, як і явища, що спостерігалися у випадку з рулоном А і в прикладі 1. Проте в цьому випадку дефект кольору не спостерігався. Смуга мала рівномірний світлосірий колір, ідентичний кольору, що спостерігався в прикладі 1. Крім того, вивчення за допомогою електронного мікроскопа показало, що в світлій зоні кристали магнію, присутні на поверхні смуги, мали дуже чітку і виразно виражену геометричну форму шестикутників, як в світлій зоні рулону А. Оскільки рулони А і В піддавалися обробці один за іншим на одному і тому ж устаткуванні для відпалювання, єдиним елементом останнього експерименту, що має відмінність, була атмосфера відпалювання, а всі інші параметри залишалися незмінними (сталева смуга, цинкове і магнієве покриття, термічні характеристики відпалювання). Отже, той факт, що термообробка виконувалася на повітрі, не надавав ефекту нейтралізації на термохімічні ефекти, що викликають дефект кольору, що спостерігався на рулоні А (усунення забруднень, тощо). Таким чином, було показано, що у разі дифузійної термообробки на промисловому устаткуванні використання окислювального газу, наприклад, повітря, замість інертного газу в якості атмосфери відпалювання дозволяє нейтралізувати термохімічні ефекти через присутність забруднень (що виникають, наприклад, через попереднє використання установка) і, можливо, приводить до дефекту кольору на готовому продукті. Таким чином, є можливість, зокрема, виконати процес без використання захисної атмосфери. Винахід дозволяє виготовляти покриття, що містять сплави, за допомогою багатошарового осадження без інвестування в складний і дорогий рухомий дифузійний пристрій. Простір, який потрібний в лінії нанесення покриттів, буде на 50 % менше простору на устаткуванні для виконання відпалювання у складі лінії. Таким чином, винахід особливо придатний для виготовлення нових виробів на існуючій виробничій лінії, якщо об'єм виробництва є незначним або коли крива запуску є довгою і сповільненою. Винахід використовує статичну термообробку протягом тривалішого часу і при нижчій температурі, ніж на безперервній лінії. Винахід дозволяє використовувати компактне оснащення для виконання дифузії. Воно зводить до мінімуму або навіть виключає витрату інертного газу і зводить до мінімуму витрату енергії на тонну (і встановлену потужність) за рахунок зниження температури циклу дифузії, тим самим, роблячи обробку сумісною з широким діапазоном сталевих виробів і марок сталі. Винахід дозволяє використовувати установка для відпалювання в контейнерах або подібне технологічне оснащення для виконання сплаву, необхідного для виробництва кінцевого продукту. За допомогою існуючого оснащення для відпалювання в контейнерах можна понизити витрати на інвестиції приблизно на 30 % (в порівнянні з інвестиціями, що включають осадження і термообробку) і, таким чином, прийняти рішення про інвестиції і випуск на ринок нових продуктів з коротшим терміном служби або нижчим сумарним обсягом. За допомогою поєднання процесів є можливість виготовляти інноваційні багатошарові покриття. У поєднанні з дифузійною термообробкою вони можуть забезпечити випуск сплаву, що дозволяє отримувати сприятливі характеристики поверхні виробу з покриттям. Необхідно або виготовити нову виробничу установку або доопрацювати існуючу виробничу установку. Другий випадок є більш відповідним за умови, що він поєднує в сплаві метал, вже 5 UA 101969 C2 5 обложений за допомогою існуючого установка, і за умови, що установка доступне з погляду простору і продуктивності для виробництва нової продукції. Даний винахід призначений, зокрема, для отримання магній-цинкових покриттів, але не обмежується цими покриттями, і відноситься до будь-якого покриття на основі окислювального металу або окислювального сплаву. ФОРМУЛА ВИНАХОДУ 10 15 20 25 30 35 40 45 50 55 1. Спосіб нанесення антикорозійного покриття з цинку, сплаву на основі цинку або окислювального металевого сплаву на металеву смугу, в якому шар окиснювального металу осаджують у вакуумі на металевій смузі, заздалегідь покритій цинком або сплавом на основі цинку, покриту металеву смугу потім згортають в рулон, і намотаний рулон піддають статичній дифузійній обробці для отримання смуги, що має покриття, яке містить у верхній ділянці шар сплаву, утворений за допомогою дифузії окиснювального металу або окиснювального металевого сплаву у всьому шарі, або частині шару цинку, або цинкового сплаву. 2. Спосіб за п. 1, який відрізняється тим, що статичну дифузійну обробку виконують на намотаному рулоні в окиснювальній атмосфері. 3. Спосіб за п. 1, який відрізняється тим, що статичну дифузійну обробку виконують на намотаному рулоні в неокиснювальній атмосфері. 4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що металеву смугу заздалегідь покривають цинком або сплавом на основі цинку за допомогою процесу гарячого цинкування зануренням. 5. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що металеву смугу заздалегідь покривають цинком або сплавом на основі цинку за допомогою процесу електролітичного осадження. 6. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що металеву смугу заздалегідь покривають цинком або сплавом на основі цинку за допомогою процесу осадження у вакуумі. 7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що металеву смугу покривають шаром цинку або сплаву на основі цинку, що має товщину 0,5-7,5 мкм. 8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що металеву смугу, спочатку покривають цинком або сплавом на основі цинку, а потім її покривають магнієм або магнієвим сплавом за допомогою осадження у вакуумі. 9. Спосіб за п. 8, який відрізняється тим, що магнієвий шар товщиною 0,2-5 мкм осаджують за допомогою осадження у вакуумі. 10. Спосіб за будь-яким з пп. 1-9, який відрізняється тим, що покриття на вищезгаданій металевій смузі, покритій окиснювальним металом або металевим сплавом, окиснюють на поверхні перед виконанням вищезгаданої статичної дифузійної обробки. 11. Спосіб за будь-яким з пп. 1-10, який відрізняється тим, що вищезгаданий рулон металевої смуги піддають дифузійній термообробці протягом 4-40 годин за допомогою нагрівання при температурі нижче 200 °С. 12. Спосіб за будь-яким з пп. 1-11, який відрізняється тим, що металева смуга є сталевою смугою. 13. Спосіб за п. 12, який відрізняється тим, що металева смуга виготовлена зі сталі, що гартується при відносно низьких температурах. 14. Установка для виготовлення металевої смуги з нанесеним антикорозійним покриттям з цинку, сплаву на основі цинку або окислювального металевого сплаву, що наносять за допомогою способу за будь-яким з пп. 1-13, яка містить: - пристрій для цинкування вищезгаданої непокритої металевої смуги, за яким слідує - пристрій для осадження покриття у вакуумі і - пристрій статичної термообробки вказаної металевої смуги з антикорозійним покриттям, що діє в контрольованій атмосфері. 15. Установка за п. 14, яка відрізняється тим, що вищезгаданий пристрій для цинкування є пристроєм для гарячого цинкування зануренням. 16. Установка за п. 14, яка відрізняється тим, що вищезгаданий пристрій для цинкування є пристроєм для цинкування електролітичним осадженням. 17. Установка за п. 14, яка відрізняється тим, що вищезгаданий пристрій для цинкування є пристроєм для цинкування осадженням у вакуумі. 6 UA 101969 C2 Комп’ютерна верстка С. Чулій Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for corrosion-resistant coating application with zinc, zinc-based alloy and oxidized metal alloy on metal strip and plant for the realization of the above method

Автори англійськоюVanhee, Luc, Monnoyer, Maxime, Schmitz, Bruno, Deweer, Benoit, Silberberg, Eric

Назва патенту російськоюСпособ нанесения антикоррозийного покрытия с цинка, сплава на основе цинка или окислительного металлического сплава на металлическую полосу и установка для осуществления вышеуказанного способа

Автори російськоюВания Люк,Моннойер Максим, Шмиц Бруно, Девеер Бенуа, Сильберберг Эрик

МПК / Мітки

МПК: C23C 14/06, C23C 2/28, C23C 2/06, C23C 14/02, C23C 28/02, C23C 14/58, C23C 2/26

Мітки: нанесення, спосіб, вищезгаданого, основі, впровадження, покриття, установка, сплаву, способу, цинку, окиснювального, смугу, антикорозійного, металеву, металевого

Код посилання

<a href="https://ua.patents.su/9-101969-sposib-nanesennya-antikorozijjnogo-pokrittya-z-cinku-splavu-na-osnovi-cinku-abo-okisnyuvalnogo-metalevogo-splavu-na-metalevu-smugu-i-ustanovka-dlya-vprovadzhennya-vishhezgadanogo-s.html" target="_blank" rel="follow" title="База патентів України">Спосіб нанесення антикорозійного покриття з цинку, сплаву на основі цинку або окиснювального металевого сплаву на металеву смугу і установка для впровадження вищезгаданого способу</a>

Попередній патент: Пристрій для встановлення на принаймні частині корпуса паливної форсунки

Наступний патент: Спосіб та пристрій для комбінованої установки беззлиткової прокатки

Випадковий патент: Валок прокатної машини