Спосіб і установка для виробництва алюмінію оксиду з алюмінію гідроксиду

Номер патенту: 105585

Опубліковано: 26.05.2014

Автори: Міссалла Мікаель, Шнейдер Ґюнтер, Бліґ Роджер

Формула / Реферат

1. Спосіб виробництва алюмінію оксиду з алюмінію гідроксиду, який включає операції:

а) алюмінію гідроксид очищають промивною водою в фільтрі гідрату,

б) очищений алюмінію гідроксид принаймні частково висушують і/або попередньо випалюють в принаймні одну стадію попереднього нагрівання,

в) цей попередньо оброблений алюмінію гідроксид випалюють в реакторі з псевдозрідженим шаром для одержання алюмінію оксиду,

г) одержаний алюмінію оксид охолоджують принаймні в одну стадію охолодження з проміжним холодоносієм, використовуючи воду як охолоджуючу рідину,

д) пару (D), отриману від охолоджувальної води, завдяки перенесення тепла в стадії охолодження з проміжним холодоносієм, відділяють від рідинної фракції (А) вихідного потоку з стадії (Е) охолодження,

е) і принаймні один частковий потік (Т) рідинної фракції (А) направляють в фільтр гідрату і використовують як промивну воду для очищення алюмінію гідроксиду в фільтрі гідрату, який відрізняється тим, що до часткового потоку (Т) рідинної фракції (А), направленої в фільтр гідрату, додають додатковий потік (Z) води, і тим, що відношення суміші двох потоків (Т, Z) регулюють таким чином, що потік (W) промивної води в результаті цього має постійне значення максимальної температури нижче точки кипіння води і цей об'ємний потік є необхідний для фільтра гідрату як промивна вода.

2. Спосіб за п. 1, який відрізняється тим, що проходження охолоджувальної води крізь стадію охолодження з проміжним холодоносієм відбувається при надлишковому тиску, і охолоджуюча вода розширюється після проходження крізь стадію охолодження з проміжним холодоносієм.

3. Спосіб за п. 1 або п. 2, який відрізняється тим, що свіжу воду (F) додають до залишкового потоку (R), що залишився після відділення часткового потоку (Т) рідинної фракції (А), і результуючий змішаний потік (М) принаймні частково рециркулюють у стадію охолодження.

4. Спосіб за п. 3, який відрізняється тим, що залишковий потік (R) закачують в зберігаючий резервуар і змішують там з свіжою водою (F).

5. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що додатковий потік (Z) води складається з свіжої води.

6. Спосіб за п. 3 або 4, який відрізняється тим, що потік (Z) води для регулювання температури та об'ємної витрати промивної води (W) є частковим потоком потоку (М), змішаного з свіжою водою.

7. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що фільтр гідрату оснащують паровою кришкою, яка принаймні частково управляється парою (D), отриманою з охолоджуючої води стадії охолодження з проміжним холодоносієм.

8. Установка для виробництва алюмінію оксиду з алюмінію гідроксиду способом за будь-яким з попередніх пунктів, що має:

а) фільтр (1) гідрату, в якому алюмінію гідроксид очищають промивною водою,

б) засіб для щонайменше однієї стадії (10, 12) попереднього нагрівання, де очищений алюмінію гідроксид щонайменше частково висушують і/або попередньо випалюють,

в) реактор (20) з псевдозрідженим шаром, в якому попередньо оброблений алюмінію гідроксид випалюють для одержання алюмінію оксиду,

г) засіб для щонайменше однієї стадії (36) охолодження з водою як охолоджуючою рідиною, де отриманий алюмінію оксид охолоджується,

д) апарат, встановлений після стадії (36) охолодження з проміжним холодоносієм, для парової сепарації (42) для розділення газових і рідинних фракцій охолоджуючої води, і

е) трубопровід (44, 45, 51), розташований після парового сепаратора (42) і з'єднаний з фільтром (1) гідрату,

яка відрізняється тим, що в трубопроводі (44, 45, 51) є пристрій (50) керування, призначений для регулювання подачі промивної води при постійній максимальній температурі нижче точки кипіння води і об'ємній витраті, яка необхідна фільтру (1) гідрату як промивна вода, регулюючи кількісне співвідношення частинного потоку (W), який направляється в фільтр гідрату, і додаткового потоку (Z) води, і тим, що пристрій (50) керування з'єднаний трубопроводом (53) з охолоджуючим контуром стадії (36) охолодження з проміжним холодоносієм.

9. Установка за п. 8, яка відрізняється тим, що в трубопроводі (53) встановлений зберігаючий резервуар (47), як джерело води для додаткового потоку (Z) води.

10. Установка за п. 8 або п. 9, яка відрізняється тим, що фільтр (1) гідрату оснащений паровою кришкою для часткового сушіння алюмінію гідрату, і тим, що ця парова кришка з'єднана з паровим виходом з парового сепаратора (42) трубопроводом (43).

11. Установка за будь-яким з попередніх пунктів 8-10, яка відрізняється тим, що в трубопроводі (51) є теплообмінник (54).

Текст

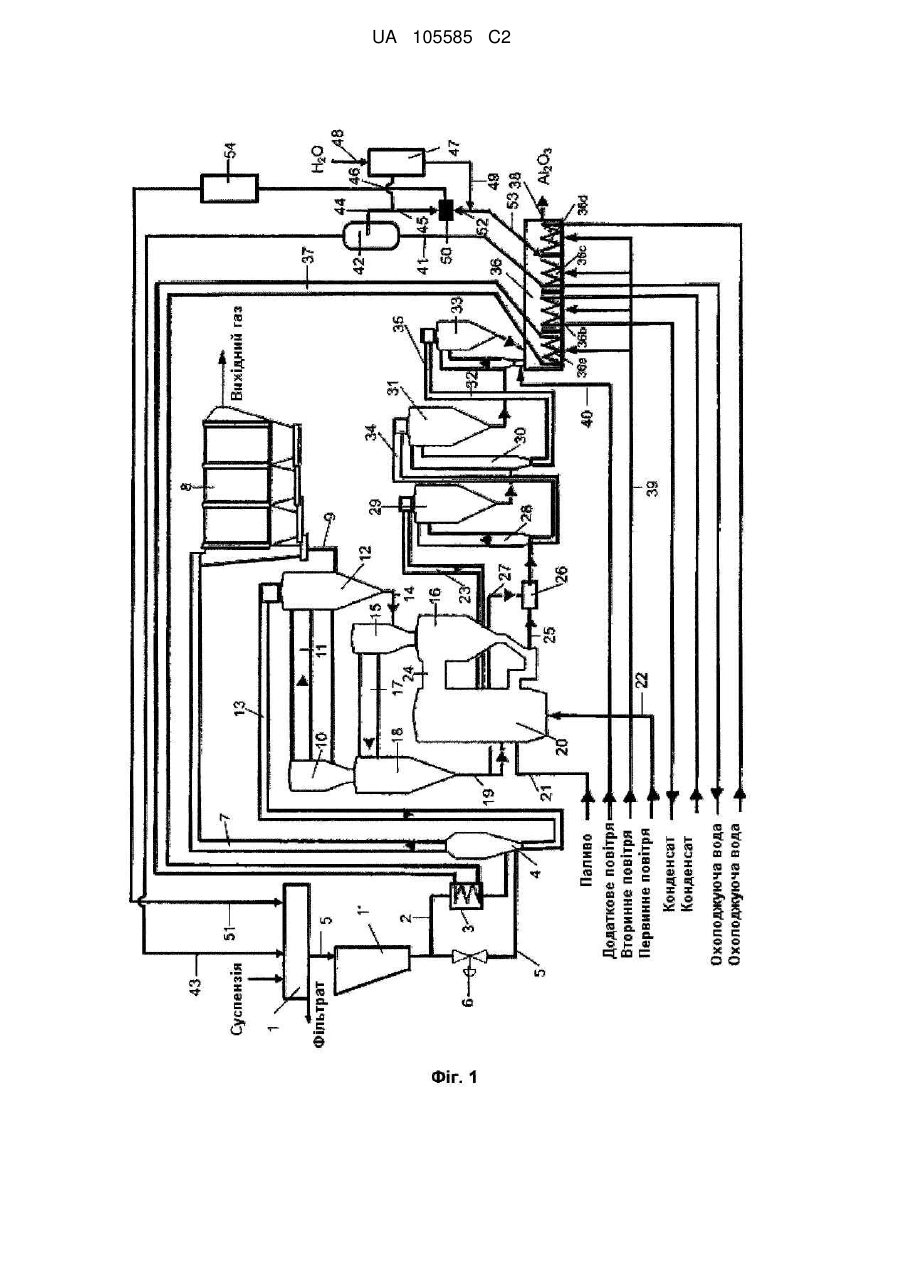

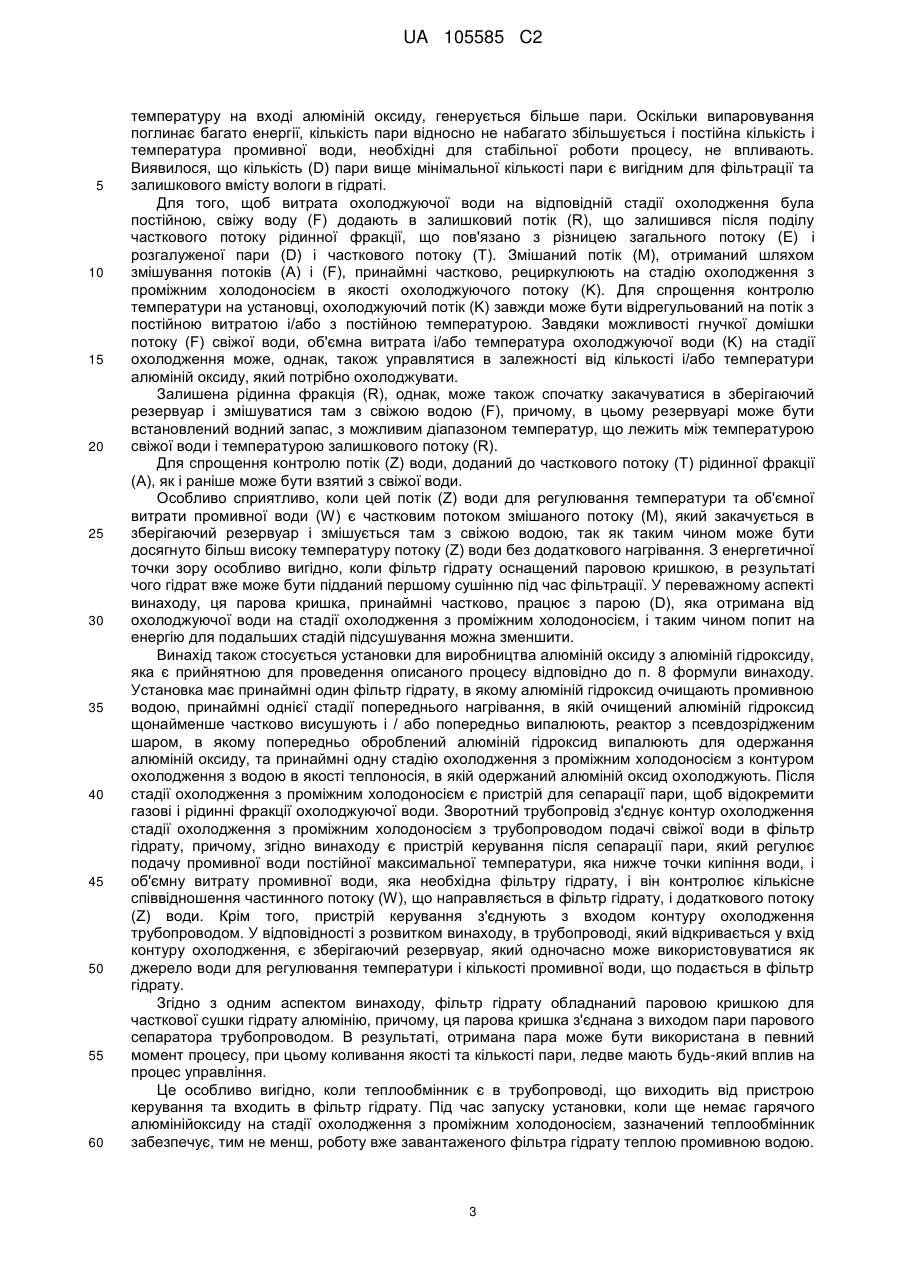

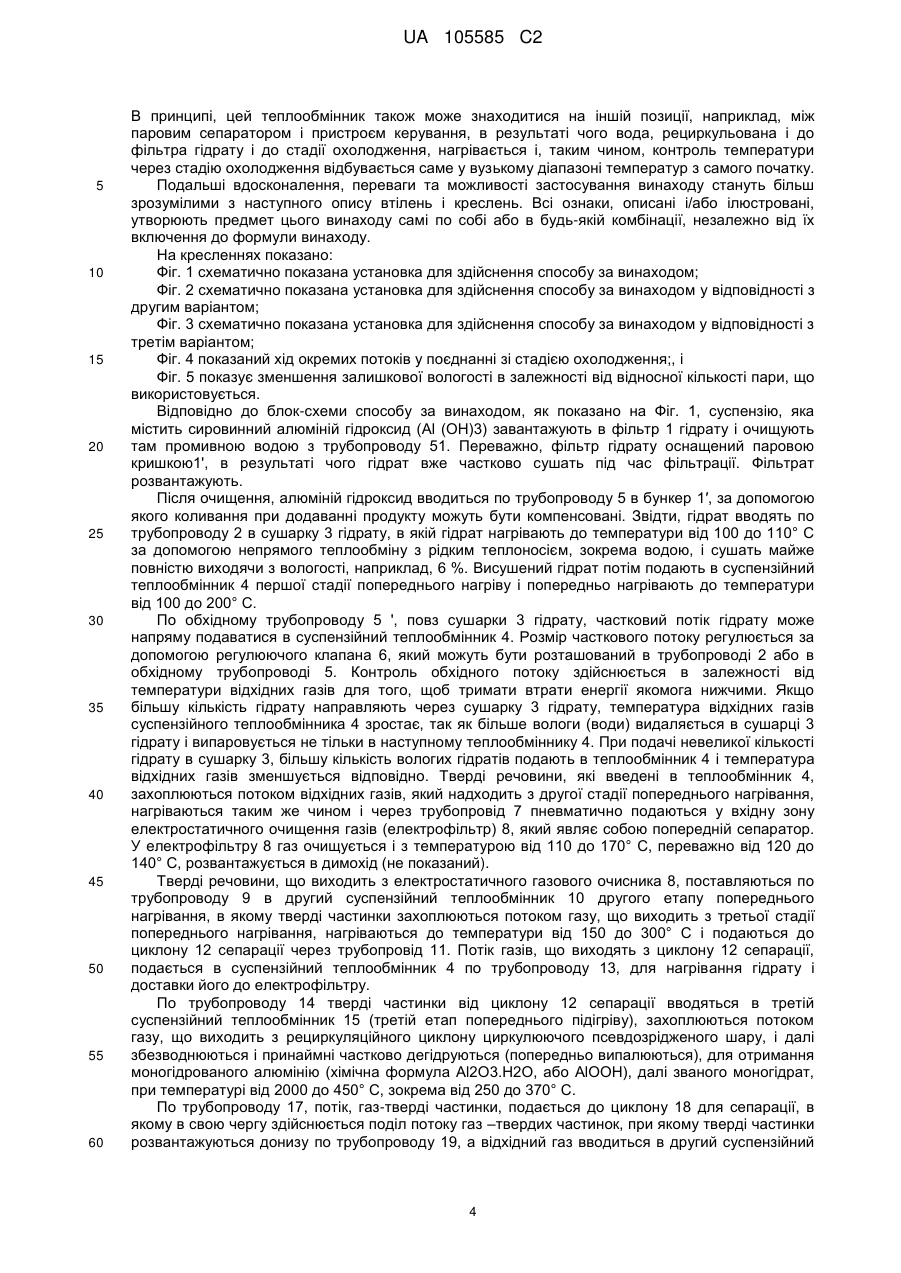

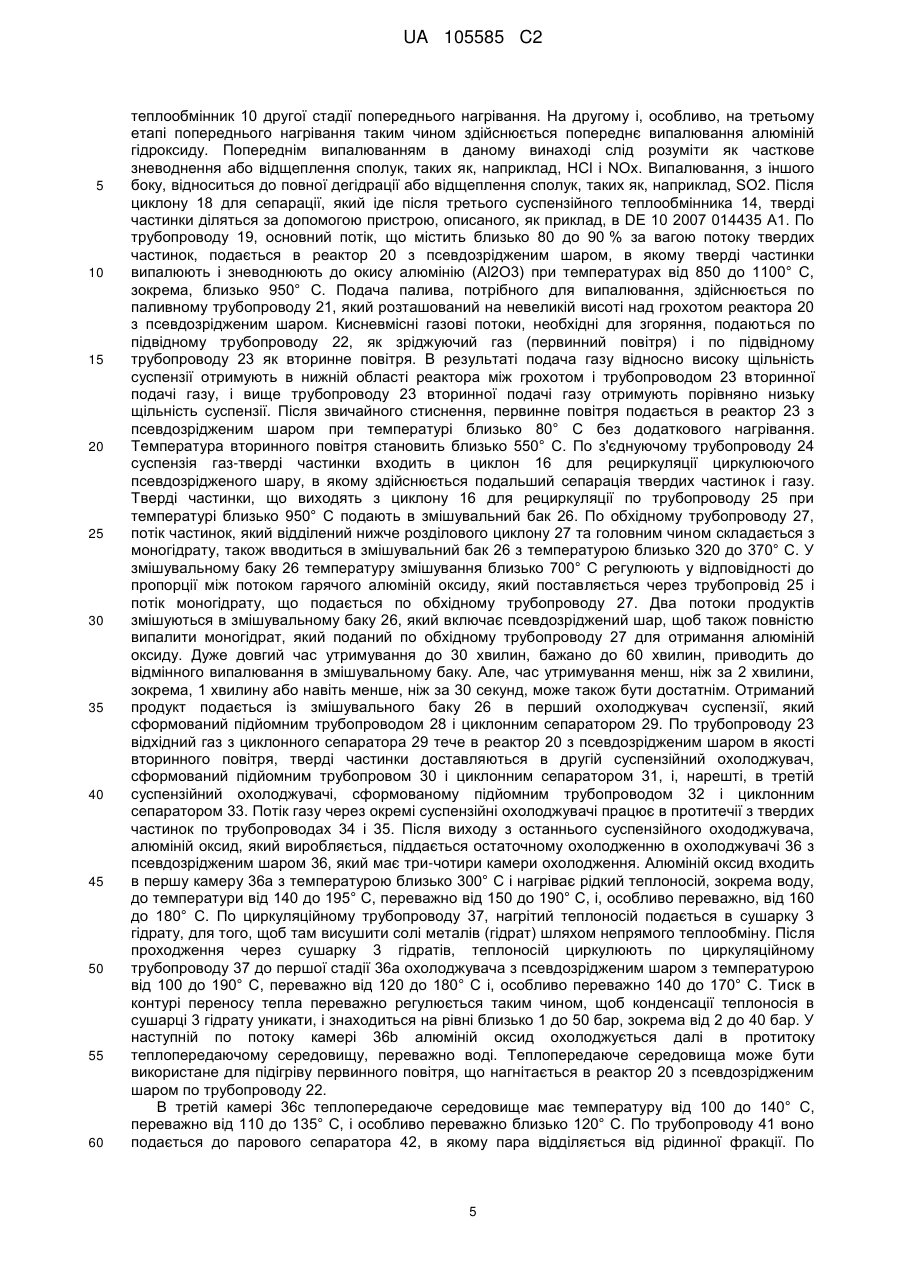

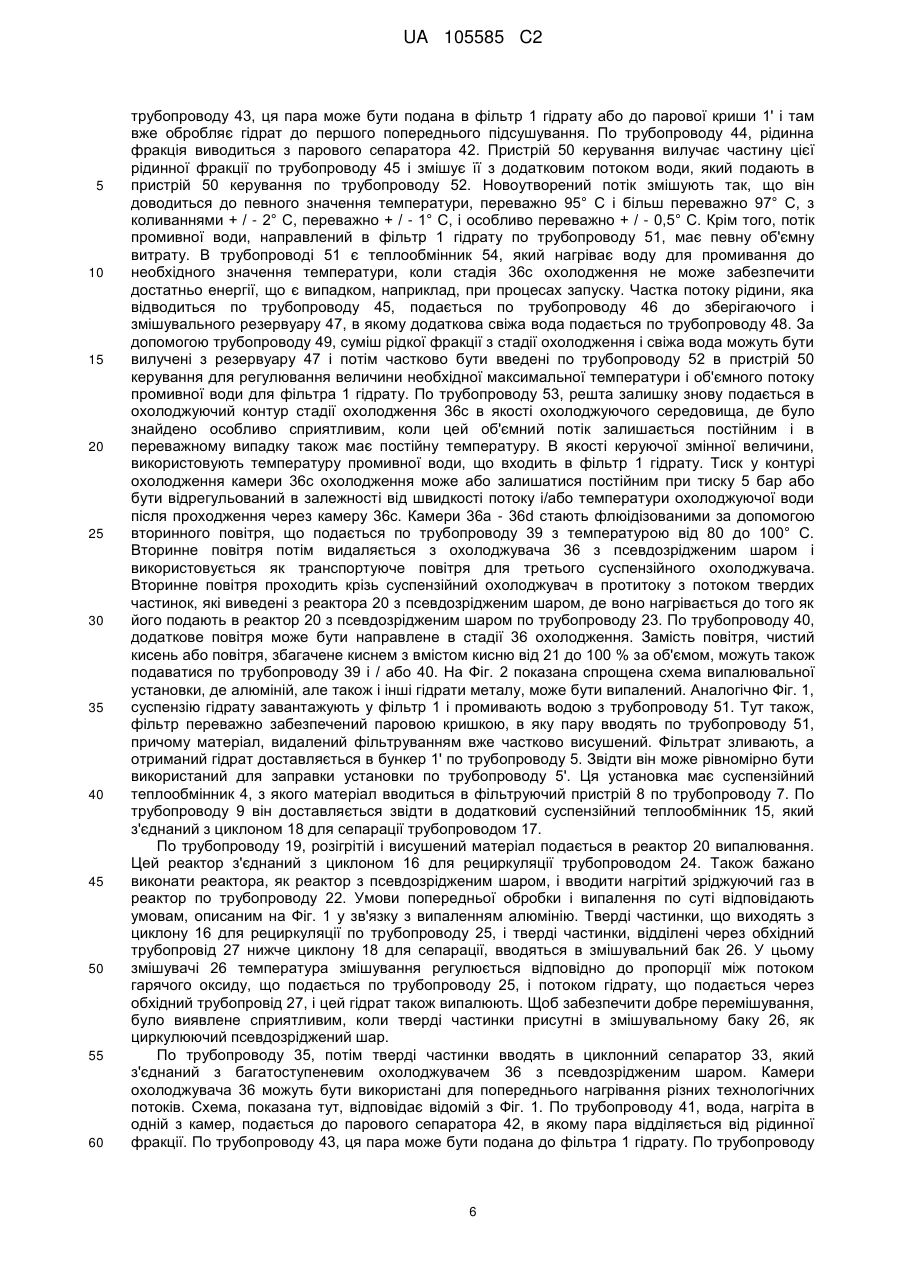

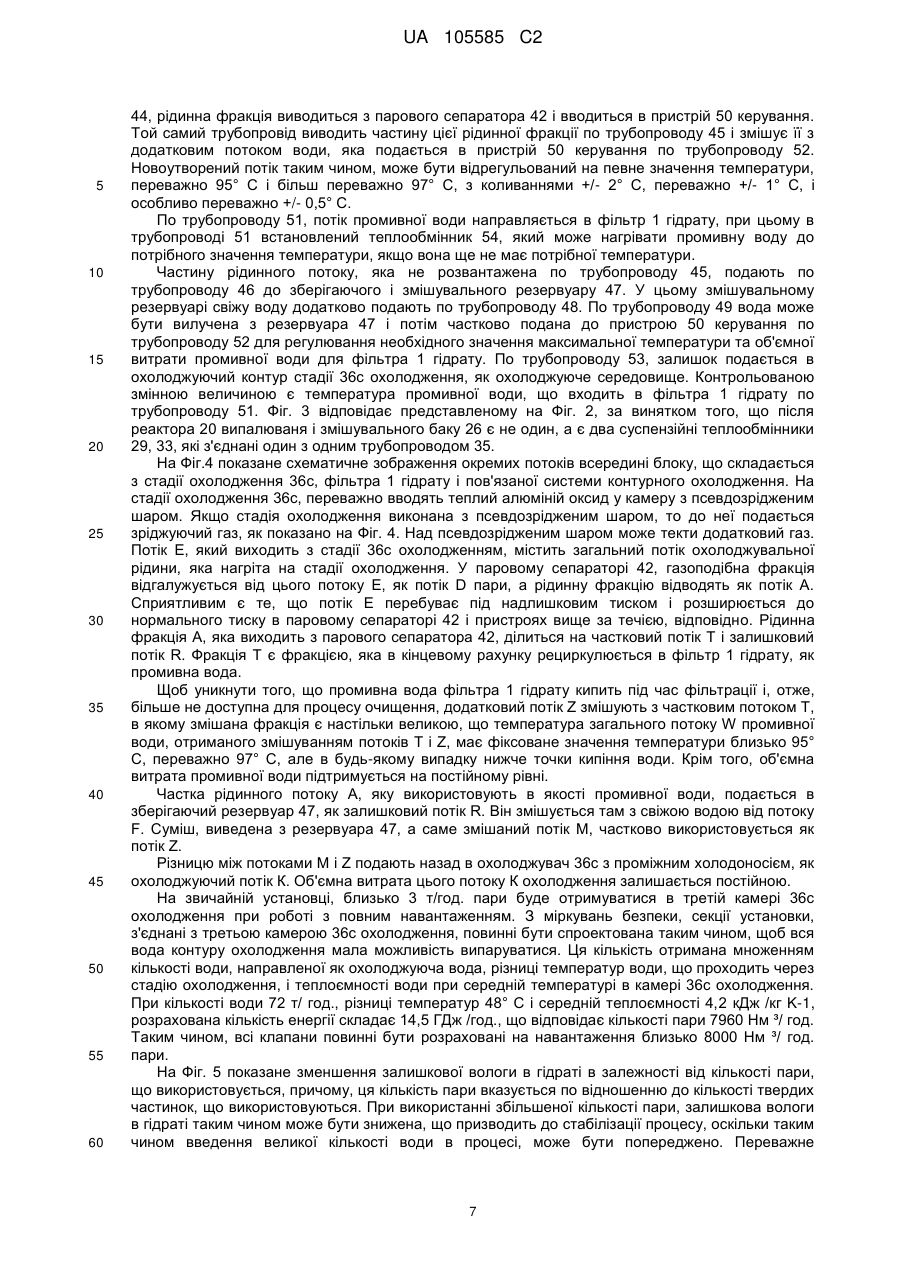

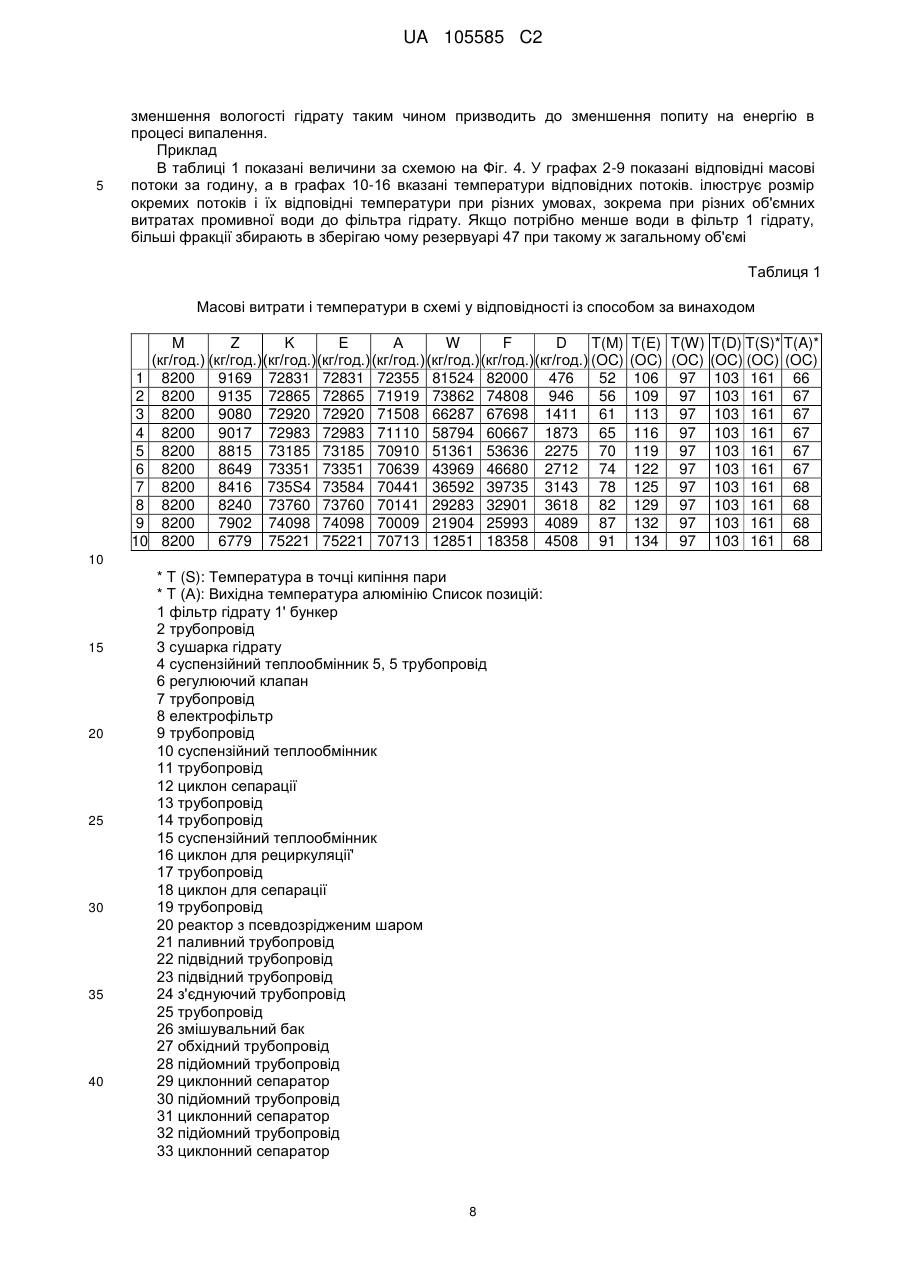

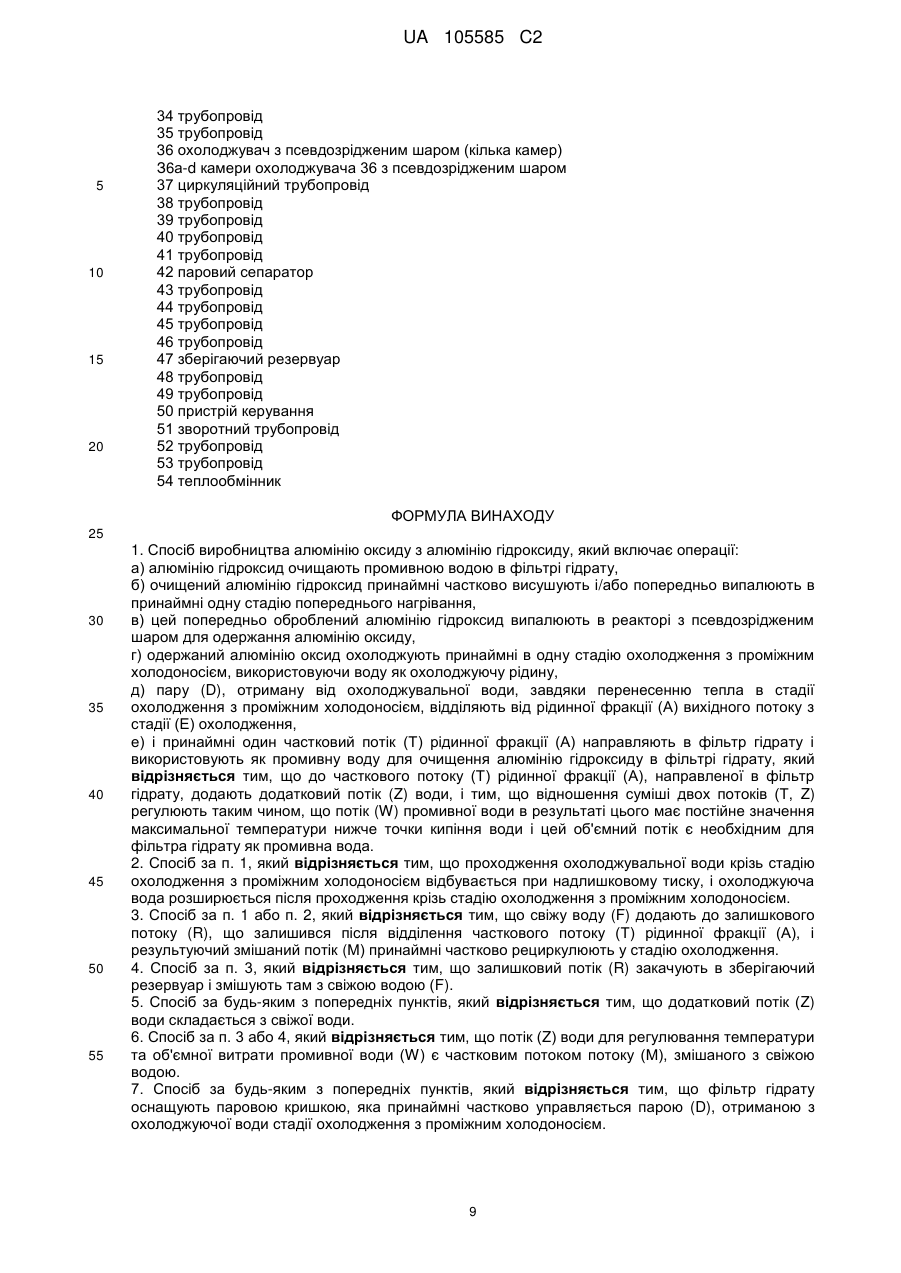

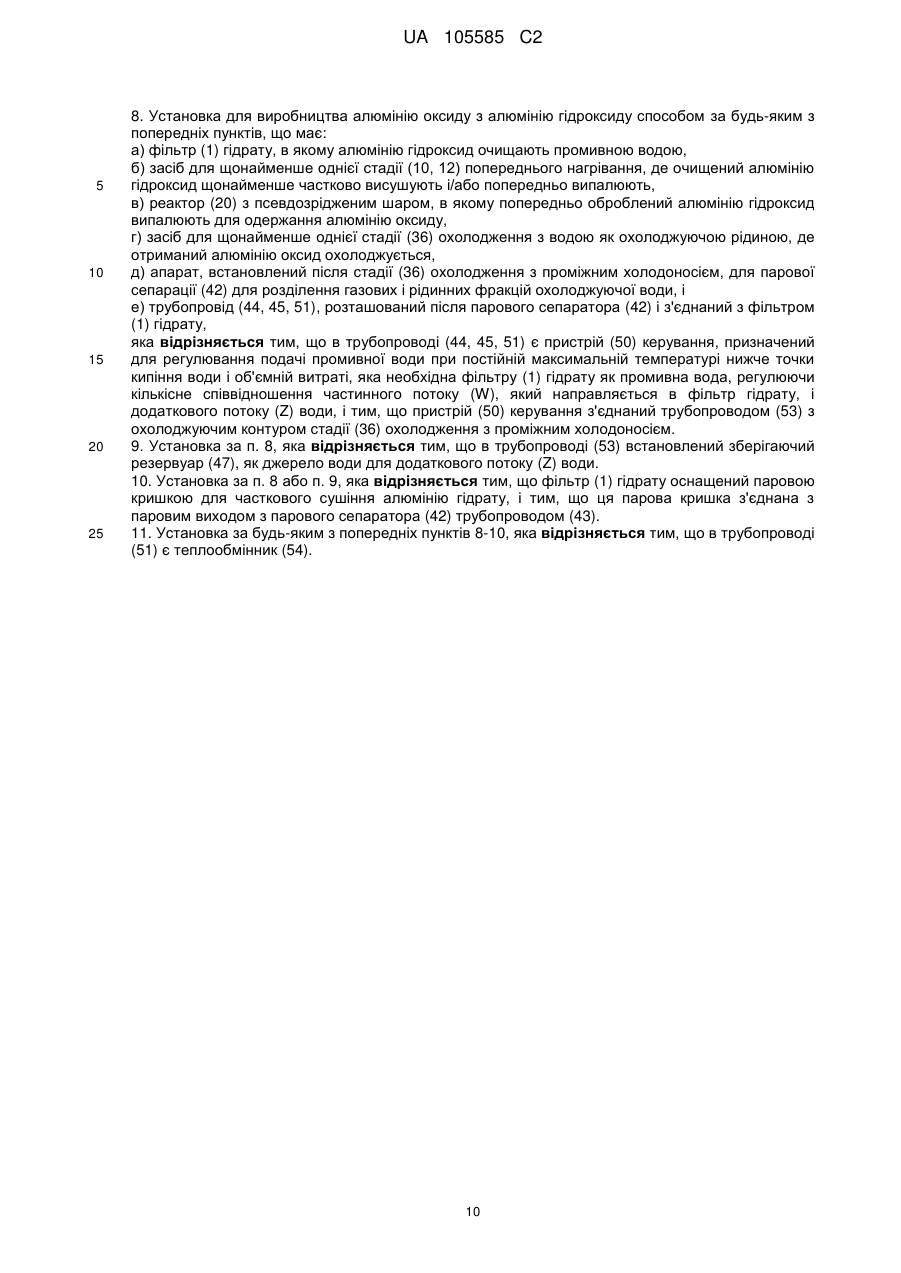

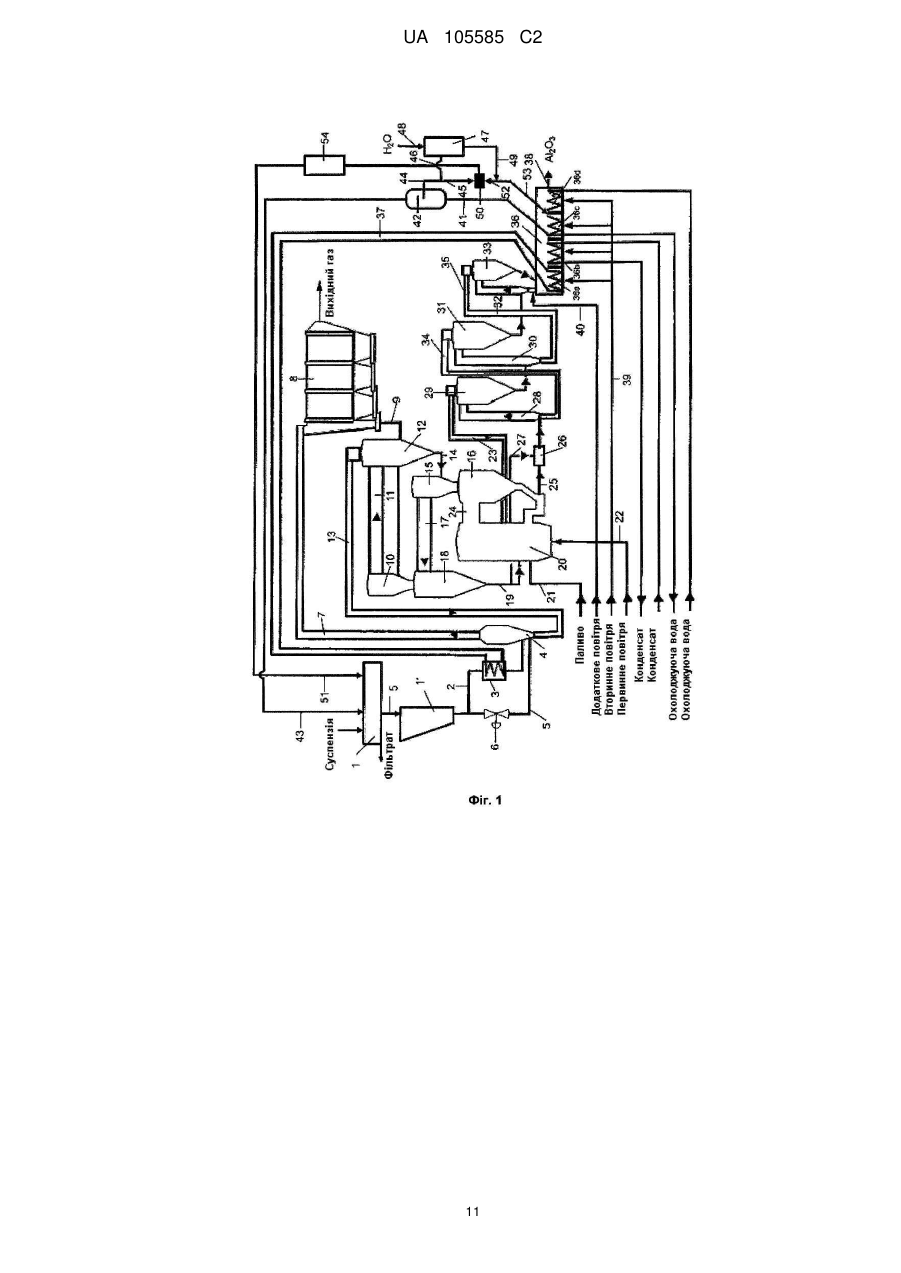

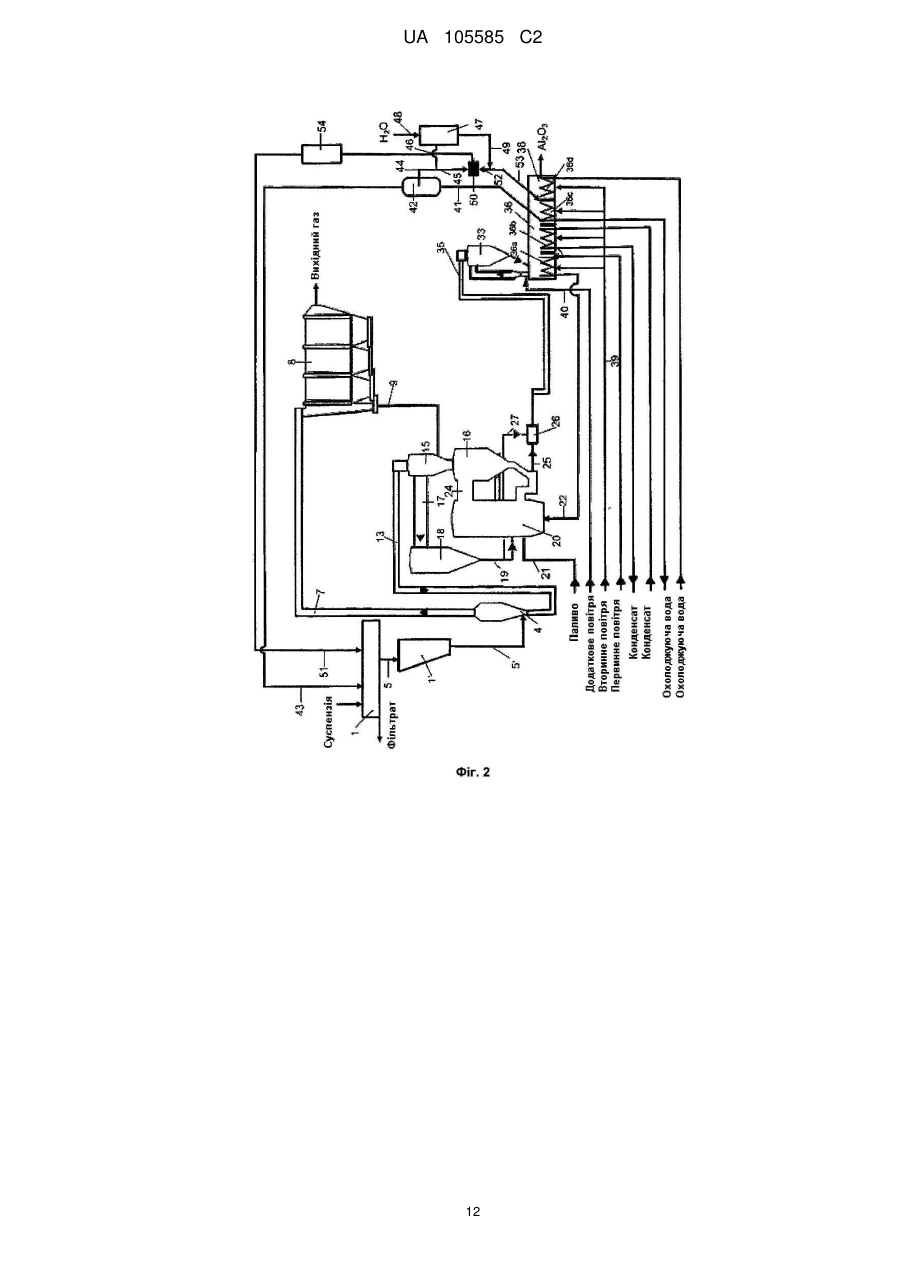

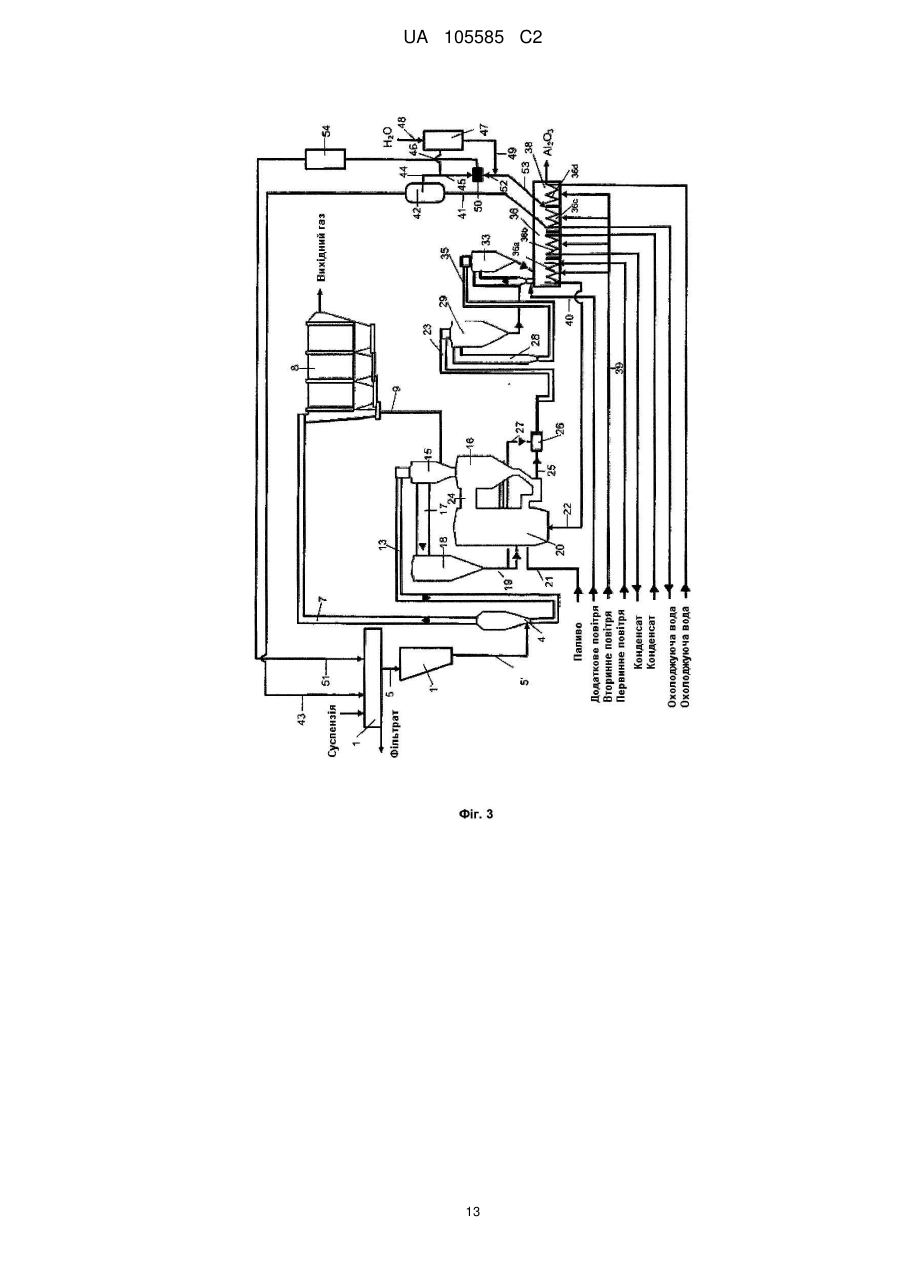

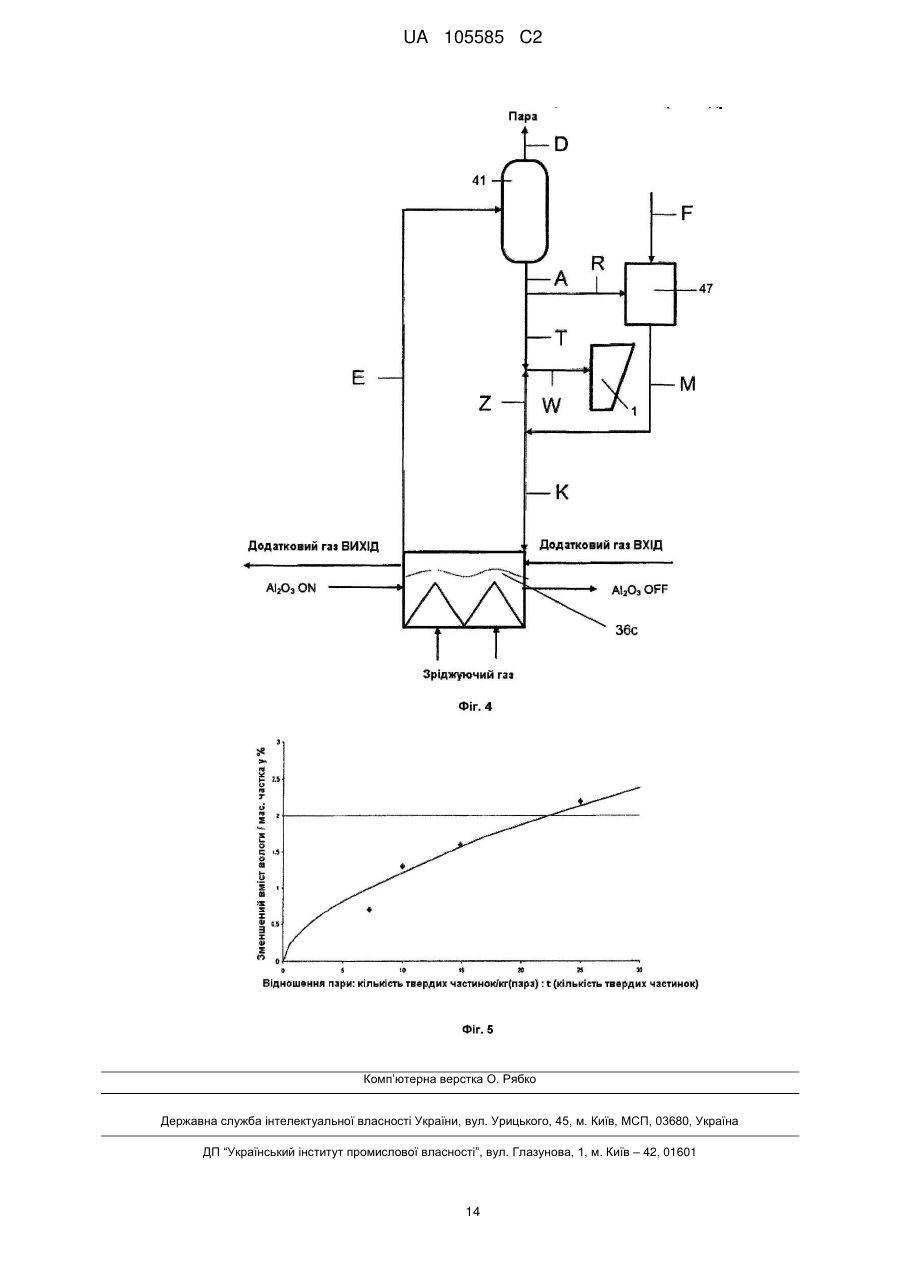

Реферат: Спосіб виробництва алюмінію оксиду з алюмінію гідроксиду включає стадії: а) алюмінію гідроксид очищають промивною водою в фільтрі гідрату, б) очищений алюмінію гідроксид принаймні частково висушують і/або попередньо випалюють в принаймні одну стадію попереднього нагрівання, в) попередньо оброблений алюмінію гідроксид випалюють в реакторі з псевдозрідженим шаром для одержання алюмінію оксиду, г) одержаний алюмінію оксид охолоджують, принаймні в одну стадію охолодження з проміжним холодоносієм, використовуючи воду як охолоджуючу рідину, д) пару (D), отриману від охолоджувальної води, завдяки перенесенню тепла в стадії охолодження з проміжним холодоносієм, відділяють від рідинної фракції (А) вихідного потоку з стадії (Е) охолодження, є) і принаймні один частковий потік (Т) рідинної фракції (А) направляють в фільтр гідрату і використовують як промивну воду для очищення алюмінію гідроксиду в фільтрі гідрату. Згідно з винаходом додатковий потік (Z) води додають до часткового потоку (Т) рідинної фракції (А), направленої в фільтр гідрату, і відношення суміші двох потоків (Т, Z) регулюють таким чином, що потік (W) промивної води в результаті цього має постійне значення максимальної температури нижче точки кипіння води і цей об'ємний потік є необхідним для фільтра гідрату, як промивна вода. UA 105585 C2 (12) UA 105585 C2 UA 105585 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід відноситься до способу і установки з виробництва оксидів металів з солей металів, зокрема алюміній оксиду з алюміній гідроксиду, де алюміній гідроксид (також званий тригідрат алюмінію або "гідрат") спочатку очищують водою в фільтрі гідрату, очищений алюміній гідроксид, потім, принаймні частково, висушують і / або попередньо випалюють щонайменше в одній стадії попереднього нагрівання, потім цей попередньо оброблений алюміній гідроксид випалюють в реакторі з псевдозрідженим шаром для одержання алюміній оксиду і отриманий алюміній оксид охолоджують водою в якості охолоджувача у, щонайменше, одну стадію охолодження з проміжним холодоносієм, потім пару, отриману від охолоджуючої води, завдяки перенесення тепла в стадії охолодження з проміжним холодоносієм, відділяють від рідинної фракції вихідного потоку з стадії охолодження, і, щонайменше, один частковий потік рідинної фракції направляють в фільтр гідрату і використовують там в якості промивної води для очищення алюміній гідроксиду в фільтрі гідрату. Виробництво алюміній оксиду зазвичай здійснюється за допомогою так званого процесу Байєра. У цьому процесі, корисні копалини, насамперед, боксити, що містять алюміній, подрібнюють і змішують з розчином натрій гідроксиду (NaOH). Нерозчині залишки, в першу чергу червоного шламу, який головним чином, складається з оксиду заліза, відділяють від розчиненого алюміній гідроксиду у вигляді алюмінату натрію (Na [Al (OH)4]). З розбавлених лугів алюмінату потім осаджують чистий алюміній гідроксид Al (OH)3. Цей твердий алюміній гідроксид виділяють фільтруванням і промиванням. Потім, перетворення алюміній гідроксиду в алюміній оксид (Al2 O3) здійснюється шляхом випалювання. Випалювання алюміній гідроксиду потребує дуже високих витрат енергії. У відомих процесах витрата енергії складає близько 3000 кДж на кілограм алюміній оксиду, що виробляється. Шляхом з'єднання джерел тепла і тепловідводів здійснюється спроба знизити енерговитрати процесу і тим самим підвищити рентабельність, а також екологічну безпеку. Відомий спосіб більш енергетично ефективного виробництва алюміній оксиду з алюміній гідроксиду, наприклад, з EP 0861208 B1 або з DE 10 2007 014435 A1. Тут вологий алюміній гідроксид спочатку сушать у першому суспензійному теплообміннику і попередньо нагрівають до температури близько 160° C. Після виділення в циклонному сепараторі тверді частинки поставляються у другий суспензійний нагрівач, в якому вони надалі сушаться відхідними газами від рециркуляційного циклону в циркулюючому псевдозрідженому шарі. Попередньо висушені тверді частинки потім завантажують в реактор з псевдозрідженим шаром з циркулюючим псевдозрідженим шаром і випалюють при температурі близько 1000° C для отримання алюміній оксиду. Частковий потік попередньо підігрітого алюміній гідроксиду відділяють після першого суспензійного підігрівача (EP 0861208 B1) або після другого суспензійного підігрівача (DE жовтня 2007 014435 A1) і змішують з гарячим алюміній оксидом, який отриманий з рециркуляційного циклону з циркулюючим псевдозрідженим шаром. Гаряча суміш продуктів потім охолоджується в багатоступінчастому суспензійному охолоджувачі в безпосередньому контакті з повітрям, а потім подається для остаточного охолодження у охолоджувач з псевдозрідженим шаром. Щоб ефективно використовувати енергію, відновлену під час охолодження, цей охолоджувач з псевдозрідженим шаром оснащений декількома камерами. Розрідження псевдозрідженого шару в реакторі випалювання здійснюють за допомогою розріджаючого газу (первинне повітря), який в одній з камер охолоджувача попередньо нагрівають до температури близько 188° C. У суспензійних теплообмінниках для першого охолодження продукту, повітря додатково нагрівають приблизно до 525° C в прямому теплообміннику з алюміній оксидом, а потім подають в випалювальний реактора з псевдозрідженим шаром в якості вторинного повітря. З EP 0245751 B1 відомий спосіб виконання ендотермічних процесів на дрібнозернистих твердих частинках, за яким вироблене тепло також повинно бути використане кращим чином протягом всього процесу. При випалюванні алюміній гідроксиду, частковий потік вихідного матеріалу подається в нагрівач попереднього непрямого нагріву, а потім уводиться в електростатичний електрофільтр разом з сировиною, що безпосередньо поставляється. Тверді частинки потім поставляють з цього електрофільтру через дві послідовно з'єднані системи попереднього підігріву до циркулюючого псевдозрідженого шару, в якому тверді частинки розріджують розріджуючим газом і обпалюють при температурі близько 1000° C. Потік твердих частинок, знятий з циркулюючого псевдозрідженого шару охолоджують в непрямому охолоджувачі з псевдозрідженим шаром, формуючи першу стадію охолодження, а потім подають на другу і третю стадії охолодження, кожна з яких знову у вигляді охолоджувачів з псевдозрідженим шаром, для подальшого охолодження твердого продукту. Первинне повітря, нагріте в першому охолоджувачі з псевдозрідженим шаром вводиться в реактор з псевдозрідженим шаром в якості розріджуючого повітря з температурою близько 520° C, в той час як розріджуюче повітря з охолоджувача з 1 UA 105585 C2 5 10 15 20 25 30 35 40 45 50 55 60 псевдозрідженим шаром подається в реактор випалювання з псевдозрідженим шаром в якості вторинного повітря з температурою 670° C. Теплопередаюче середовище другого охолоджувача з псевдозрідженим шаром подають в підігрівач непрямого підігріву для вихідного матеріалу в якості теплоносія з температурою 200° C, а потім, після охолодження до 160° C, рециркулюють на вхід другого охолоджувача з псевдозрідженим шаром. Інший радіатор в способі нагріває фільтруючу воду для очищення алюміній гідроксиду. Сировинний алюмінійгідроксид, зокрема який отримують після осадження з алюмінату лугу, промивають перед впуском в першу стадію попереднього нагрівання. Зокрема, щоб видалити соду, що прилипла, для цього використовують теплу промивну воду, оскільки розчинність домішок покращується при підвищених температурах. Однак, ця промивна вода не повинна досягати температури кипіння, так як в противному випадку вона б випарувалася. В документі АU 2005237179 A1 відхідний газів з реактора випалювання використовують в якості джерела тепла для нагріву промивної води для фільтрації гідрат алюмінію. За хімічним рівнянням 2Al(ОН)3 Al2 О3+3 H2O воду отримують в цьому реакторі під час випалювання. Відхідний газ, що виводиться з реактора з псевдозрідженим шаром, таким чином, являє собою суміш інертного зріджуючого газу реактора і пари, отриманої при реакції. Вода, конденсована з цієї суміші, має температуру близько 83° C і її повертають у фільтр гідрату алюмінію в якості промивної води. У такому процесі, однак, є недолік в тому, що через порівняно низьку концентрацію води (близько 50 %) у відхідному газі апарату випалювання підвищена температура води в конденсаті не може бути досягнута і, отже, очищення в фільтрі гідрату не відбувається в оптимальних умовах, а саме при температурі води трохи нижче точки кипіння. Ще одна можливість отримання вже попередньо розігрітої промивної води для фільтра гідрату полягає у вилученні охолоджуючої води з стадії охолодження з проміжним холодоносієм, видаленні випареної фракції і рециркуляції рідинної фракції в фільтр гідрату. Однак цей спосіб має той недолік, що він не може бути адаптований до умов динамічного процесу. Коли температура або масові витрати матеріалу для випалювання зростають, то пропорційно кількість тепла, що повинне потрапляти у відповідну стадію охолодження, також буде збільшуватися. Як наслідок, охолоджуюча вода на стадії охолодження буде або повністю випаруватися або, принаймні, до такого ступеня, що достатня кількість промивної води більше не буде доступною для фільтра гідрату. Тому метою винаходу є забезпечення подачі у фільтр гідрату фільтруючої води як можна теплішою при нестійких умовах експлуатації. Відповідно до винаходу це завдання вирішується за ознаками пункту 1 формули винаходу. До часткового потоку (W) рідинної фракції (А) на виході стадії охолодження, який направляється в фільтр гідрату, додається додатковий потік (R) води, в результаті чого співвідношення суміші двох потоків регулюється таким чином, що потік (W) промивної води в результаті цього має постійне значення максимальної температури нижче точки кипіння і об'ємну витрату, необхідну на фільтр гідрату як промивна вода. При нормальному тиску в фільтрі гідрату, це максимальне значення температури лежить в діапазоні між 90 і 100° C, причому, значення 95° C є кращим, а значення 97° C є особливо привабливим. Коли масова витрата для охолодження алюміній оксиду збільшується або температура твердих частинок, що потрібно охолодити, збільшується, генерується більше пари (D). Температура потоку (W) промивної води регулюють додаванням водного потоку (Z), так що температура падає нижче постійного значення максимальної температури або навіть при високій швидкості випаровування об'ємна витрата не опускається нижче значення, необхідного для гідратної фільтрації. Було встановлено, що особливо доцільним є впровадження стадії охолодження з проміжним холодоносієм, у вигляді охолоджувача з псевдозрідженим шаром з декількома окремими камерами. Для особливо ефективного використання кількості тепла, що міститься в ще гарячому алюміній оксиді, кількість тепла, отриманого в першій камері охолодження використовують для підігріву гідрату в гідратній сушарці за допомогою непрямої передачі тепла. Охолоджуючу воду другої камери з псевдозрідженим шаром використовують для підігріву первинного повітря процесу, як описано в ЕР 0245751 B1, а охолоджуючу воду третьої камери використовують для підігріву потоку промивної води фільтру гідрату, відповідно до винаходу. Переважно, проходження охолоджуючої води через стадію охолодження з проміжним холодоносієм відбувається при надлишковому тиску, і охолоджуюча вода розширюється після проходження через стадію охолодження з проміжним холодоносієм. Таким чином, фазові переходи теплоносія і, пов'язане з цим, зменшення теплопередачі на стадії охолодження можна уникнути. Наприклад, якщо кількість енергії, яку випущено в охолоджуючу воду, коливається в зв'язку з перехідним збільшенням масового потоку алюміній оксиду або через більш високу 2 UA 105585 C2 5 10 15 20 25 30 35 40 45 50 55 60 температуру на вході алюміній оксиду, генерується більше пари. Оскільки випаровування поглинає багато енергії, кількість пари відносно не набагато збільшується і постійна кількість і температура промивної води, необхідні для стабільної роботи процесу, не впливають. Виявилося, що кількість (D) пари вище мінімальної кількості пари є вигідним для фільтрації та залишкового вмісту вологи в гідраті. Для того, щоб витрата охолоджуючої води на відповідній стадії охолодження була постійною, свіжу воду (F) додають в залишковий потік (R), що залишився після поділу часткового потоку рідинної фракції, що пов'язано з різницею загального потоку (E) і розгалуженої пари (D) і часткового потоку (T). Змішаний потік (M), отриманий шляхом змішування потоків (А) і (F), принаймні частково, рециркулюють на стадію охолодження з проміжним холодоносієм в якості охолоджуючого потоку (K). Для спрощення контролю температури на установці, охолоджуючий потік (K) завжди може бути відрегульований на потік з постійною витратою і/або з постійною температурою. Завдяки можливості гнучкої домішки потоку (F) свіжої води, об'ємна витрата і/або температура охолоджуючої води (K) на стадії охолодження може, однак, також управлятися в залежності від кількості і/або температури алюміній оксиду, який потрібно охолоджувати. Залишена рідинна фракція (R), однак, може також спочатку закачуватися в зберігаючий резервуар і змішуватися там з свіжою водою (F), причому, в цьому резервуарі може бути встановлений водний запас, з можливим діапазоном температур, що лежить між температурою свіжої води і температурою залишкового потоку (R). Для спрощення контролю потік (Z) води, доданий до часткового потоку (T) рідинної фракції (А), як і раніше може бути взятий з свіжої води. Особливо сприятливо, коли цей потік (Z) води для регулювання температури та об'ємної витрати промивної води (W) є частковим потоком змішаного потоку (M), який закачується в зберігаючий резервуар і змішується там з свіжою водою, так як таким чином може бути досягнуто більш високу температуру потоку (Z) води без додаткового нагрівання. З енергетичної точки зору особливо вигідно, коли фільтр гідрату оснащений паровою кришкою, в результаті чого гідрат вже може бути підданий першому сушінню під час фільтрації. У переважному аспекті винаходу, ця парова кришка, принаймні частково, працює з парою (D), яка отримана від охолоджуючої води на стадії охолодження з проміжним холодоносієм, і таким чином попит на енергію для подальших стадій підсушування можна зменшити. Винахід також стосується установки для виробництва алюміній оксиду з алюміній гідроксиду, яка є прийнятною для проведення описаного процесу відповідно до п. 8 формули винаходу. Установка має принаймні один фільтр гідрату, в якому алюміній гідроксид очищають промивною водою, принаймні однієї стадії попереднього нагрівання, в якій очищений алюміній гідроксид щонайменше частково висушують і / або попередньо випалюють, реактор з псевдозрідженим шаром, в якому попередньо оброблений алюміній гідроксид випалюють для одержання алюміній оксиду, та принаймні одну стадію охолодження з проміжним холодоносієм з контуром охолодження з водою в якості теплоносія, в якій одержаний алюміній оксид охолоджують. Після стадії охолодження з проміжним холодоносієм є пристрій для сепарації пари, щоб відокремити газові і рідинні фракції охолоджуючої води. Зворотний трубопровід з'єднує контур охолодження стадії охолодження з проміжним холодоносієм з трубопроводом подачі свіжої води в фільтр гідрату, причому, згідно винаходу є пристрій керування після сепарації пари, який регулює подачу промивної води постійної максимальної температури, яка нижче точки кипіння води, і об'ємну витрату промивної води, яка необхідна фільтру гідрату, і він контролює кількісне співвідношення частинного потоку (W), що направляється в фільтр гідрату, і додаткового потоку (Z) води. Крім того, пристрій керування з'єднують з входом контуру охолодження трубопроводом. У відповідності з розвитком винаходу, в трубопроводі, який відкривається у вхід контуру охолодження, є зберігаючий резервуар, який одночасно може використовуватися як джерело води для регулювання температури і кількості промивної води, що подається в фільтр гідрату. Згідно з одним аспектом винаходу, фільтр гідрату обладнаний паровою кришкою для часткової сушки гідрату алюмінію, причому, ця парова кришка з'єднана з виходом пари парового сепаратора трубопроводом. В результаті, отримана пара може бути використана в певний момент процесу, при цьому коливання якості та кількості пари, ледве мають будь-який вплив на процес управління. Це особливо вигідно, коли теплообмінник є в трубопроводі, що виходить від пристрою керування та входить в фільтр гідрату. Під час запуску установки, коли ще немає гарячого алюмінійоксиду на стадії охолодження з проміжним холодоносієм, зазначений теплообмінник забезпечує, тим не менш, роботу вже завантаженого фільтра гідрату теплою промивною водою. 3 UA 105585 C2 5 10 15 20 25 30 35 40 45 50 55 60 В принципі, цей теплообмінник також може знаходитися на іншій позиції, наприклад, між паровим сепаратором і пристроєм керування, в результаті чого вода, рециркульована і до фільтра гідрату і до стадії охолодження, нагрівається і, таким чином, контроль температури через стадію охолодження відбувається саме у вузькому діапазоні температур з самого початку. Подальші вдосконалення, переваги та можливості застосування винаходу стануть більш зрозумілими з наступного опису втілень і креслень. Всі ознаки, описані і/або ілюстровані, утворюють предмет цього винаходу самі по собі або в будь-якій комбінації, незалежно від їх включення до формули винаходу. На кресленнях показано: Фіг. 1 схематично показана установка для здійснення способу за винаходом; Фіг. 2 схематично показана установка для здійснення способу за винаходом у відповідності з другим варіантом; Фіг. 3 схематично показана установка для здійснення способу за винаходом у відповідності з третім варіантом; Фіг. 4 показаний хід окремих потоків у поєднанні зі стадією охолодження;, і Фіг. 5 показує зменшення залишкової вологості в залежності від відносної кількості пари, що використовується. Відповідно до блок-схеми способу за винаходом, як показано на Фіг. 1, суспензію, яка містить сировинний алюміній гідроксид (Al (OH)3) завантажують в фільтр 1 гідрату і очищують там промивною водою з трубопроводу 51. Переважно, фільтр гідрату оснащений паровою кришкою1', в результаті чого гідрат вже частково сушать під час фільтрації. Фільтрат розвантажують. Після очищення, алюміній гідроксид вводиться по трубопроводу 5 в бункер 1′, за допомогою якого коливання при додаванні продукту можуть бути компенсовані. Звідти, гідрат вводять по трубопроводу 2 в сушарку 3 гідрату, в якій гідрат нагрівають до температури від 100 до 110° C за допомогою непрямого теплообміну з рідким теплоносієм, зокрема водою, і сушать майже повністю виходячи з вологості, наприклад, 6 %. Висушений гідрат потім подають в суспензійний теплообмінник 4 першої стадії попереднього нагріву і попередньо нагрівають до температури від 100 до 200° C. По обхідному трубопроводу 5 ', повз сушарки 3 гідрату, частковий потік гідрату може напряму подаватися в суспензійний теплообмінник 4. Розмір часткового потоку регулюється за допомогою регулюючого клапана 6, який можуть бути розташований в трубопроводі 2 або в обхідному трубопроводі 5. Контроль обхідного потоку здійснюється в залежності від температури відхідних газів для того, щоб тримати втрати енергії якомога нижчими. Якщо більшу кількість гідрату направляють через сушарку 3 гідрату, температура відхідних газів суспензійного теплообмінника 4 зростає, так як більше вологи (води) видаляється в сушарці 3 гідрату і випаровується не тільки в наступному теплообміннику 4. При подачі невеликої кількості гідрату в сушарку 3, більшу кількість вологих гідратів подають в теплообмінник 4 і температура відхідних газів зменшується відповідно. Тверді речовини, які введені в теплообмінник 4, захоплюються потоком відхідних газів, який надходить з другої стадії попереднього нагрівання, нагріваються таким же чином і через трубопровід 7 пневматично подаються у вхідну зону електростатичного очищення газів (електрофільтр) 8, який являє собою попередній сепаратор. У електрофільтру 8 газ очищується і з температурою від 110 до 170° C, переважно від 120 до 140° C, розвантажується в димохід (не показаний). Тверді речовини, що виходить з електростатичного газового очисника 8, поставляються по трубопроводу 9 в другий суспензійний теплообмінник 10 другого етапу попереднього нагрівання, в якому тверді частинки захоплюються потоком газу, що виходить з третьої стадії попереднього нагрівання, нагріваються до температури від 150 до 300° С і подаються до циклону 12 сепарації через трубопровід 11. Потік газів, що виходять з циклону 12 сепарації, подається в суспензійний теплообмінник 4 по трубопроводу 13, для нагрівання гідрату і доставки його до електрофільтру. По трубопроводу 14 тверді частинки від циклону 12 сепарації вводяться в третій суспензійний теплообмінник 15 (третій етап попереднього підігріву), захоплюються потоком газу, що виходить з рециркуляційного циклону циркулюючого псевдозрідженого шару, і далі збезводнюються і принаймні частково дегідруються (попередньо випалюються), для отримання моногідрованого алюмінію (хімічна формула Al2O3.H2O, або AlOOH), далі званого моногідрат, при температурі від 2000 до 450° C, зокрема від 250 до 370° C. По трубопроводу 17, потік, газ-тверді частинки, подається до циклону 18 для сепарації, в якому в свою чергу здійснюється поділ потоку газ –твердих частинок, при якому тверді частинки розвантажуються донизу по трубопроводу 19, а відхідний газ вводиться в другий суспензійний 4 UA 105585 C2 5 10 15 20 25 30 35 40 45 50 55 60 теплообмінник 10 другої стадії попереднього нагрівання. На другому і, особливо, на третьому етапі попереднього нагрівання таким чином здійснюється попереднє випалювання алюміній гідроксиду. Попереднім випалюванням в даному винаході слід розуміти як часткове зневоднення або відщеплення сполук, таких як, наприклад, HCl і NOx. Випалювання, з іншого боку, відноситься до повної дегідрації або відщеплення сполук, таких як, наприклад, SO2. Після циклону 18 для сепарації, який іде після третього суспензійного теплообмінника 14, тверді частинки діляться за допомогою пристрою, описаного, як приклад, в DE 10 2007 014435 A1. По трубопроводу 19, основний потік, що містить близько 80 до 90 % за вагою потоку твердих частинок, подається в реактор 20 з псевдозрідженим шаром, в якому тверді частинки випалюють і зневоднюють до окису алюмінію (Al2O3) при температурах від 850 до 1100° C, зокрема, близько 950° C. Подача палива, потрібного для випалювання, здійснюється по паливному трубопроводу 21, який розташований на невеликій висоті над грохотом реактора 20 з псевдозрідженим шаром. Кисневмісні газові потоки, необхідні для згоряння, подаються по підвідному трубопроводу 22, як зріджуючий газ (первинний повітря) і по підвідному трубопроводу 23 як вторинне повітря. В результаті подача газу відносно високу щільність суспензії отримують в нижній області реактора між грохотом і трубопроводом 23 вторинної подачі газу, і вище трубопроводу 23 вторинної подачі газу отримують порівняно низьку щільність суспензії. Після звичайного стиснення, первинне повітря подається в реактор 23 з псевдозрідженим шаром при температурі близько 80° C без додаткового нагрівання. Температура вторинного повітря становить близько 550° C. По з'єднуючому трубопроводу 24 суспензія газ-тверді частинки входить в циклон 16 для рециркуляції циркулюючого псевдозрідженого шару, в якому здійснюється подальший сепарація твердих частинок і газу. Тверді частинки, що виходять з циклону 16 для рециркуляції по трубопроводу 25 при температурі близько 950° C подають в змішувальний бак 26. По обхідному трубопроводу 27, потік частинок, який відділений нижче розділового циклону 27 та головним чином складається з моногідрату, також вводиться в змішувальний бак 26 з температурою близько 320 до 370° C. У змішувальному баку 26 температуру змішування близько 700° C регулюють у відповідності до пропорції між потоком гарячого алюміній оксиду, який поставляється через трубопровід 25 і потік моногідрату, що подається по обхідному трубопроводу 27. Два потоки продуктів змішуються в змішувальному баку 26, який включає псевдозріджений шар, щоб також повністю випалити моногідрат, який поданий по обхідному трубопроводу 27 для отримання алюміній оксиду. Дуже довгий час утримування до 30 хвилин, бажано до 60 хвилин, приводить до відмінного випалювання в змішувальному баку. Але, час утримування менш, ніж за 2 хвилини, зокрема, 1 хвилину або навіть менше, ніж за 30 секунд, може також бути достатнім. Отриманий продукт подається із змішувального баку 26 в перший охолоджувач суспензії, який сформований підйомним трубопроводом 28 і циклонним сепаратором 29. По трубопроводу 23 відхідний газ з циклонного сепаратора 29 тече в реактор 20 з псевдозрідженим шаром в якості вторинного повітря, тверді частинки доставляються в другій суспензійний охолоджувач, сформований підйомним трубопровом 30 і циклонним сепаратором 31, і, нарешті, в третій суспензійний охолоджувачі, сформованому підйомним трубопроводом 32 і циклонним сепаратором 33. Потік газу через окремі суспензійні охолоджувачі працює в протитечії з твердих частинок по трубопроводах 34 і 35. Після виходу з останнього суспензійного охододжувача, алюміній оксид, який виробляється, піддається остаточному охолодженню в охолоджувачі 36 з псевдозрідженим шаром 36, який має три-чотири камери охолодження. Алюміній оксид входить в першу камеру 36а з температурою близько 300° C і нагріває рідкий теплоносій, зокрема воду, до температури від 140 до 195° C, переважно від 150 до 190° C, і, особливо переважно, від 160 до 180° C. По циркуляційному трубопроводу 37, нагрітий теплоносій подається в сушарку 3 гідрату, для того, щоб там висушити солі металів (гідрат) шляхом непрямого теплообміну. Після проходження через сушарку 3 гідратів, теплоносій циркулюють по циркуляційному трубопроводу 37 до першої стадії 36а охолоджувача з псевдозрідженим шаром з температурою від 100 до 190° C, переважно від 120 до 180° C і, особливо переважно 140 до 170° C. Тиск в контурі переносу тепла переважно регулюється таким чином, щоб конденсації теплоносія в сушарці 3 гідрату уникати, і знаходиться на рівні близько 1 до 50 бар, зокрема від 2 до 40 бар. У наступній по потоку камері 36b алюміній оксид охолоджується далі в протитоку теплопередаючому середовищу, переважно воді. Теплопередаюче середовища може бути використане для підігріву первинного повітря, що нагнітається в реактор 20 з псевдозрідженим шаром по трубопроводу 22. В третій камері 36с теплопередаюче середовище має температуру від 100 до 140° C, переважно від 110 до 135° C, і особливо переважно близько 120° C. По трубопроводу 41 воно подається до парового сепаратора 42, в якому пара відділяється від рідинної фракції. По 5 UA 105585 C2 5 10 15 20 25 30 35 40 45 50 55 60 трубопроводу 43, ця пара може бути подана в фільтр 1 гідрату або до парової криши 1' і там вже обробляє гідрат до першого попереднього підсушування. По трубопроводу 44, рідинна фракція виводиться з парового сепаратора 42. Пристрій 50 керування вилучає частину цієї рідинної фракції по трубопроводу 45 і змішує її з додатковим потоком води, який подають в пристрій 50 керування по трубопроводу 52. Новоутворений потік змішують так, що він доводиться до певного значення температури, переважно 95° C і більш переважно 97° C, з коливаннями + / - 2° C, переважно + / - 1° C, і особливо переважно + / - 0,5° C. Крім того, потік промивної води, направлений в фільтр 1 гідрату по трубопроводу 51, має певну об'ємну витрату. В трубопроводі 51 є теплообмінник 54, який нагріває воду для промивання до необхідного значення температури, коли стадія 36с охолодження не може забезпечити достатньо енергії, що є випадком, наприклад, при процесах запуску. Частка потоку рідини, яка відводиться по трубопроводу 45, подається по трубопроводу 46 до зберігаючого і змішувального резервуару 47, в якому додаткова свіжа вода подається по трубопроводу 48. За допомогою трубопроводу 49, суміш рідкої фракції з стадії охолодження і свіжа вода можуть бути вилучені з резервуару 47 і потім частково бути введені по трубопроводу 52 в пристрій 50 керування для регулювання величини необхідної максимальної температури і об'ємного потоку промивної води для фільтра 1 гідрату. По трубопроводу 53, решта залишку знову подається в охолоджуючий контур стадії охолодження 36с в якості охолоджуючого середовища, де було знайдено особливо сприятливим, коли цей об'ємний потік залишається постійним і в переважному випадку також має постійну температуру. В якості керуючої змінної величини, використовують температуру промивної води, що входить в фільтр 1 гідрату. Тиск у контурі охолодження камери 36с охолодження може або залишатися постійним при тиску 5 бар або бути відрегульований в залежності від швидкості потоку і/або температури охолоджуючої води після проходження через камеру 36с. Камери 36а - 36d стають флюідізованими за допомогою вторинного повітря, що подається по трубопроводу 39 з температурою від 80 до 100° C. Вторинне повітря потім видаляється з охолоджувача 36 з псевдозрідженим шаром і використовується як транспортуюче повітря для третього суспензійного охолоджувача. Вторинне повітря проходить крізь суспензійний охолоджувач в протитоку з потоком твердих частинок, які виведені з реактора 20 з псевдозрідженим шаром, де воно нагрівається до того як його подають в реактор 20 з псевдозрідженим шаром по трубопроводу 23. По трубопроводу 40, додаткове повітря може бути направлене в стадії 36 охолодження. Замість повітря, чистий кисень або повітря, збагачене киснем з вмістом кисню від 21 до 100 % за об'ємом, можуть також подаватися по трубопроводу 39 і / або 40. На Фіг. 2 показана спрощена схема випалювальної установки, де алюміній, але також і інші гідрати металу, може бути випалений. Аналогічно Фіг. 1, суспензію гідрату завантажують у фільтр 1 і промивають водою з трубопроводу 51. Тут також, фільтр переважно забезпечений паровою кришкою, в яку пару вводять по трубопроводу 51, причому матеріал, видалений фільтруванням вже частково висушений. Фільтрат зливають, а отриманий гідрат доставляється в бункер 1' по трубопроводу 5. Звідти він може рівномірно бути використаний для заправки установки по трубопроводу 5'. Ця установка має суспензійний теплообмінник 4, з якого матеріал вводиться в фільтруючий пристрій 8 по трубопроводу 7. По трубопроводу 9 він доставляється звідти в додатковий суспензійний теплообмінник 15, який з'єднаний з циклоном 18 для сепарації трубопроводом 17. По трубопроводу 19, розігрітій і висушений матеріал подається в реактор 20 випалювання. Цей реактор з'єднаний з циклоном 16 для рециркуляції трубопроводом 24. Також бажано виконати реактора, як реактор з псевдозрідженим шаром, і вводити нагрітий зріджуючий газ в реактор по трубопроводу 22. Умови попередньої обробки і випалення по суті відповідають умовам, описаним на Фіг. 1 у зв'язку з випаленням алюмінію. Тверді частинки, що виходять з циклону 16 для рециркуляції по трубопроводу 25, і тверді частинки, відділені через обхідний трубопровід 27 нижче циклону 18 для сепарації, вводяться в змішувальний бак 26. У цьому змішувачі 26 температура змішування регулюється відповідно до пропорції між потоком гарячого оксиду, що подається по трубопроводу 25, і потоком гідрату, що подається через обхідний трубопровід 27, і цей гідрат також випалюють. Щоб забезпечити добре перемішування, було виявлене сприятливим, коли тверді частинки присутні в змішувальному баку 26, як циркулюючий псевдозріджений шар. По трубопроводу 35, потім тверді частинки вводять в циклонний сепаратор 33, який з'єднаний з багатоступеневим охолоджувачем 36 з псевдозрідженим шаром. Камери охолоджувача 36 можуть бути використані для попереднього нагрівання різних технологічних потоків. Схема, показана тут, відповідає відомій з Фіг. 1. По трубопроводу 41, вода, нагріта в одній з камер, подається до парового сепаратора 42, в якому пара відділяється від рідинної фракції. По трубопроводу 43, ця пара може бути подана до фільтра 1 гідрату. По трубопроводу 6 UA 105585 C2 5 10 15 20 25 30 35 40 45 50 55 60 44, рідинна фракція виводиться з парового сепаратора 42 і вводиться в пристрій 50 керування. Той самий трубопровід виводить частину цієї рідинної фракції по трубопроводу 45 і змішує її з додатковим потоком води, яка подається в пристрій 50 керування по трубопроводу 52. Новоутворений потік таким чином, може бути відрегульований на певне значення температури, переважно 95° C і більш переважно 97° C, з коливаннями +/- 2° C, переважно +/- 1° C, і особливо переважно +/- 0,5° C. По трубопроводу 51, потік промивної води направляється в фільтр 1 гідрату, при цьому в трубопроводі 51 встановлений теплообмінник 54, який може нагрівати промивну воду до потрібного значення температури, якщо вона ще не має потрібної температури. Частину рідинного потоку, яка не розвантажена по трубопроводу 45, подають по трубопроводу 46 до зберігаючого і змішувального резервуару 47. У цьому змішувальному резервуарі свіжу воду додатково подають по трубопроводу 48. По трубопроводу 49 вода може бути вилучена з резервуара 47 і потім частково подана до пристрою 50 керування по трубопроводу 52 для регулювання необхідного значення максимальної температури та об'ємної витрати промивної води для фільтра 1 гідрату. По трубопроводу 53, залишок подається в охолоджуючий контур стадії 36с охолодження, як охолоджуюче середовище. Контрольованою змінною величиною є температура промивної води, що входить в фільтра 1 гідрату по трубопроводу 51. Фіг. 3 відповідає представленому на Фіг. 2, за винятком того, що після реактора 20 випалюваня і змішувального баку 26 є не один, а є два суспензійні теплообмінники 29, 33, які з'єднані один з одним трубопроводом 35. На Фіг.4 показане схематичне зображення окремих потоків всередині блоку, що складається з стадії охолодження 36с, фільтра 1 гідрату і пов'язаної системи контурного охолодження. На стадії охолодження 36с, переважно вводять теплий алюміній оксид у камеру з псевдозрідженим шаром. Якщо стадія охолодження виконана з псевдозрідженим шаром, то до неї подається зріджуючий газ, як показано на Фіг. 4. Над псевдозрідженим шаром може текти додатковий газ. Потік E, який виходить з стадії 36с охолодженням, містить загальний потік охолоджувальної рідини, яка нагріта на стадії охолодження. У паровому сепараторі 42, газоподібна фракція відгалужується від цього потоку Е, як потік D пари, а рідинну фракцію відводять як потік A. Сприятливим є те, що потік E перебуває під надлишковим тиском і розширюється до нормального тиску в паровому сепараторі 42 і пристроях вище за течією, відповідно. Рідинна фракція А, яка виходить з парового сепаратора 42, ділиться на частковий потік T і залишковий потік R. Фракція T є фракцією, яка в кінцевому рахунку рециркулюється в фільтр 1 гідрату, як промивна вода. Щоб уникнути того, що промивна вода фільтра 1 гідрату кипить під час фільтрації і, отже, більше не доступна для процесу очищення, додатковий потік Z змішують з частковим потоком T, в якому змішана фракція є настільки великою, що температура загального потоку W промивної води, отриманого змішуванням потоків T і Z, має фіксоване значення температури близько 95° C, переважно 97° C, але в будь-якому випадку нижче точки кипіння води. Крім того, об'ємна витрата промивної води підтримується на постійному рівні. Частка рідинного потоку А, яку використовують в якості промивної води, подається в зберігаючий резервуар 47, як залишковий потік R. Він змішується там з свіжою водою від потоку F. Суміш, виведена з резервуара 47, а саме змішаний потік M, частково використовується як потік Z. Різницю між потоками M і Z подають назад в охолоджувач 36с з проміжним холодоносієм, як охолоджуючий потік К. Об'ємна витрата цього потоку К охолодження залишається постійною. На звичайній установці, близько 3 т/год. пари буде отримуватися в третій камері 36с охолодження при роботі з повним навантаженням. З міркувань безпеки, секції установки, з'єднані з третьою камерою 36с охолодження, повинні бути спроектована таким чином, щоб вся вода контуру охолодження мала можливість випаруватися. Ця кількість отримана множенням кількості води, направленої як охолоджуюча вода, різниці температур води, що проходить через стадію охолодження, і теплоємності води при середній температурі в камері 36с охолодження. При кількості води 72 т/ год., різниці температур 48° С і середній теплоємності 4,2 кДж /кг K-1, розрахована кількість енергії складає 14,5 ГДж /год., що відповідає кількості пари 7960 Нм ³/ год. Таким чином, всі клапани повинні бути розраховані на навантаження близько 8000 Нм ³/ год. пари. На Фіг. 5 показане зменшення залишкової вологи в гідраті в залежності від кількості пари, що використовується, причому, ця кількість пари вказується по відношенню до кількості твердих частинок, що використовуються. При використанні збільшеної кількості пари, залишкова вологи в гідраті таким чином може бути знижена, що призводить до стабілізації процесу, оскільки таким чином введення великої кількості води в процесі, може бути попереджено. Переважне 7 UA 105585 C2 5 зменшення вологості гідрату таким чином призводить до зменшення попиту на енергію в процесі випалення. Приклад В таблиці 1 показані величини за схемою на Фіг. 4. У графах 2-9 показані відповідні масові потоки за годину, а в графах 10-16 вказані температури відповідних потоків. ілюструє розмір окремих потоків і їх відповідні температури при різних умовах, зокрема при різних об'ємних витратах промивної води до фільтра гідрату. Якщо потрібно менше води в фільтр 1 гідрату, більші фракції збирають в зберігаю чому резервуарі 47 при такому ж загальному об'ємі Таблиця 1 Масові витрати і температури в схемі у відповідності із способом за винаходом M Z K E А W F D T(M) (кг/год.) (кг/год.) (кг/год.) (кг/год.) (кг/год.) (кг/год.) (кг/год.) (кг/год.) (OC) 1 8200 9169 72831 72831 72355 81524 82000 476 52 2 8200 9135 72865 72865 71919 73862 74808 946 56 3 8200 9080 72920 72920 71508 66287 67698 1411 61 4 8200 9017 72983 72983 71110 58794 60667 1873 65 5 8200 8815 73185 73185 70910 51361 53636 2275 70 6 8200 8649 73351 73351 70639 43969 46680 2712 74 7 8200 8416 735S4 73584 70441 36592 39735 3143 78 8 8200 8240 73760 73760 70141 29283 32901 3618 82 9 8200 7902 74098 74098 70009 21904 25993 4089 87 10 8200 6779 75221 75221 70713 12851 18358 4508 91 10 15 20 25 30 35 40 * T (S): Температура в точці кипіння пари * T (А): Вихідна температура алюмінію Список позицій: 1 фільтр гідрату 1' бункер 2 трубопровід 3 сушарка гідрату 4 суспензійний теплообмінник 5, 5 трубопровід 6 регулюючий клапан 7 трубопровід 8 електрофільтр 9 трубопровід 10 суспензійний теплообмінник 11 трубопровід 12 циклон сепарації 13 трубопровід 14 трубопровід 15 суспензійний теплообмінник 16 циклон для рециркуляції' 17 трубопровід 18 циклон для сепарації 19 трубопровід 20 реактор з псевдозрідженим шаром 21 паливний трубопровід 22 підвідний трубопровід 23 підвідний трубопровід 24 з'єднуючий трубопровід 25 трубопровід 26 змішувальний бак 27 обхідний трубопровід 28 підйомний трубопровід 29 циклонний сепаратор 30 підйомний трубопровід 31 циклонний сепаратор 32 підйомний трубопровід 33 циклонний сепаратор 8 T(E) T(W) T(D) T(S)* T(A)* (OC) (OC) (OC) (OC) (OC) 106 97 103 161 66 109 97 103 161 67 113 97 103 161 67 116 97 103 161 67 119 97 103 161 67 122 97 103 161 67 125 97 103 161 68 129 97 103 161 68 132 97 103 161 68 134 97 103 161 68 UA 105585 C2 5 10 15 20 34 трубопровід 35 трубопровід 36 охолоджувач з псевдозрідженим шаром (кілька камер) З6а-d камери охолоджувача 36 з псевдозрідженим шаром 37 циркуляційний трубопровід 38 трубопровід 39 трубопровід 40 трубопровід 41 трубопровід 42 паровий сепаратор 43 трубопровід 44 трубопровід 45 трубопровід 46 трубопровід 47 зберігаючий резервуар 48 трубопровід 49 трубопровід 50 пристрій керування 51 зворотний трубопровід 52 трубопровід 53 трубопровід 54 теплообмінник ФОРМУЛА ВИНАХОДУ 25 30 35 40 45 50 55 1. Спосіб виробництва алюмінію оксиду з алюмінію гідроксиду, який включає операції: а) алюмінію гідроксид очищають промивною водою в фільтрі гідрату, б) очищений алюмінію гідроксид принаймні частково висушують і/або попередньо випалюють в принаймні одну стадію попереднього нагрівання, в) цей попередньо оброблений алюмінію гідроксид випалюють в реакторі з псевдозрідженим шаром для одержання алюмінію оксиду, г) одержаний алюмінію оксид охолоджують принаймні в одну стадію охолодження з проміжним холодоносієм, використовуючи воду як охолоджуючу рідину, д) пару (D), отриману від охолоджувальної води, завдяки перенесенню тепла в стадії охолодження з проміжним холодоносієм, відділяють від рідинної фракції (А) вихідного потоку з стадії (Е) охолодження, е) і принаймні один частковий потік (Т) рідинної фракції (А) направляють в фільтр гідрату і використовують як промивну воду для очищення алюмінію гідроксиду в фільтрі гідрату, який відрізняється тим, що до часткового потоку (Т) рідинної фракції (А), направленої в фільтр гідрату, додають додатковий потік (Z) води, і тим, що відношення суміші двох потоків (Т, Z) регулюють таким чином, що потік (W) промивної води в результаті цього має постійне значення максимальної температури нижче точки кипіння води і цей об'ємний потік є необхідним для фільтра гідрату як промивна вода. 2. Спосіб за п. 1, який відрізняється тим, що проходження охолоджувальної води крізь стадію охолодження з проміжним холодоносієм відбувається при надлишковому тиску, і охолоджуюча вода розширюється після проходження крізь стадію охолодження з проміжним холодоносієм. 3. Спосіб за п. 1 або п. 2, який відрізняється тим, що свіжу воду (F) додають до залишкового потоку (R), що залишився після відділення часткового потоку (Т) рідинної фракції (А), і результуючий змішаний потік (М) принаймні частково рециркулюють у стадію охолодження. 4. Спосіб за п. 3, який відрізняється тим, що залишковий потік (R) закачують в зберігаючий резервуар і змішують там з свіжою водою (F). 5. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що додатковий потік (Z) води складається з свіжої води. 6. Спосіб за п. 3 або 4, який відрізняється тим, що потік (Z) води для регулювання температури та об'ємної витрати промивної води (W) є частковим потоком потоку (М), змішаного з свіжою водою. 7. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що фільтр гідрату оснащують паровою кришкою, яка принаймні частково управляється парою (D), отриманою з охолоджуючої води стадії охолодження з проміжним холодоносієм. 9 UA 105585 C2 5 10 15 20 25 8. Установка для виробництва алюмінію оксиду з алюмінію гідроксиду способом за будь-яким з попередніх пунктів, що має: а) фільтр (1) гідрату, в якому алюмінію гідроксид очищають промивною водою, б) засіб для щонайменше однієї стадії (10, 12) попереднього нагрівання, де очищений алюмінію гідроксид щонайменше частково висушують і/або попередньо випалюють, в) реактор (20) з псевдозрідженим шаром, в якому попередньо оброблений алюмінію гідроксид випалюють для одержання алюмінію оксиду, г) засіб для щонайменше однієї стадії (36) охолодження з водою як охолоджуючою рідиною, де отриманий алюмінію оксид охолоджується, д) апарат, встановлений після стадії (36) охолодження з проміжним холодоносієм, для парової сепарації (42) для розділення газових і рідинних фракцій охолоджуючої води, і е) трубопровід (44, 45, 51), розташований після парового сепаратора (42) і з'єднаний з фільтром (1) гідрату, яка відрізняється тим, що в трубопроводі (44, 45, 51) є пристрій (50) керування, призначений для регулювання подачі промивної води при постійній максимальній температурі нижче точки кипіння води і об'ємній витраті, яка необхідна фільтру (1) гідрату як промивна вода, регулюючи кількісне співвідношення частинного потоку (W), який направляється в фільтр гідрату, і додаткового потоку (Z) води, і тим, що пристрій (50) керування з'єднаний трубопроводом (53) з охолоджуючим контуром стадії (36) охолодження з проміжним холодоносієм. 9. Установка за п. 8, яка відрізняється тим, що в трубопроводі (53) встановлений зберігаючий резервуар (47), як джерело води для додаткового потоку (Z) води. 10. Установка за п. 8 або п. 9, яка відрізняється тим, що фільтр (1) гідрату оснащений паровою кришкою для часткового сушіння алюмінію гідрату, і тим, що ця парова кришка з'єднана з паровим виходом з парового сепаратора (42) трубопроводом (43). 11. Установка за будь-яким з попередніх пунктів 8-10, яка відрізняється тим, що в трубопроводі (51) є теплообмінник (54). 10 UA 105585 C2 11 UA 105585 C2 12 UA 105585 C2 13 UA 105585 C2 Комп’ютерна верстка О. Рябко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 14

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess and plant for producing alumina from aluminum hydroxide

Автори англійськоюMissalla, Michael, Bligh, Roger, Schneider, Gunter

Автори російськоюМиссалла Микаель, Блиг Роджер, Шнейдер Гюнтер

МПК / Мітки

МПК: C01F 7/44

Мітки: спосіб, оксиду, алюмінію, установка, гідроксиду, виробництва

Код посилання

<a href="https://ua.patents.su/16-105585-sposib-i-ustanovka-dlya-virobnictva-alyuminiyu-oksidu-z-alyuminiyu-gidroksidu.html" target="_blank" rel="follow" title="База патентів України">Спосіб і установка для виробництва алюмінію оксиду з алюмінію гідроксиду</a>

Попередній патент: Пристрій для виміру ефективної дифузії газу в вугіллі

Наступний патент: Пристрій для прийому сигналу з рейкового кола

Випадковий патент: Продукування каротиноїдів у оліїстих дріжджах і грибах