Спосіб та установка для виробництва оксиду металу з солей металу

Номер патенту: 101804

Опубліковано: 13.05.2013

Автори: Шмідбауер Ервін, Місала Міхель, Клет Корнеліс, Шнайдер Гюнтер

Формула / Реферат

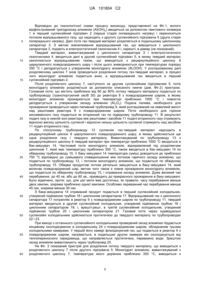

1. Спосіб отримання оксиду алюмінію з гідроксиду алюмінію, за яким гідроксид алюмінію сушать і заздалегідь нагрівають на принаймні одній першій стадії попереднього нагрівання при температурі від 100 до 200 °C, заздалегідь прожарюють на другій стадії попереднього нагрівання при температурі від 200 до 500 °C та потім прожарюють в реакторі при температурі від 850 до 1100 °C, отримуючи при цьому оксид алюмінію, і при цьому деяку частину потоку гідроксиду алюмінію не вводять в реактор, а змішують з оксидом алюмінію, що виводиться з реактора, і отримуваний продукт після цього охолоджують, причому після попереднього прожарення на другій стадії попереднього нагрівання частину потоку гідроксиду алюмінію відводять убік і подають в бак-змішувач, в якому його змішують з оксидом алюмінію, що виводиться з реактора, який відрізняється тим, що частину потоку гідроксиду алюмінію, що відводиться з другої стадії попереднього нагрівання, вивантажують через скидаючу трубу і флюїдизують в нижній частині скидаючої труби шляхом подачі транспортуючого газу, і переносять зазначену частину потоку за допомогою транспортуючого газу через підйомну трубу, що відходить від скидаючої труби, в бак-змішувач.

2. Спосіб за п. 1, який відрізняється тим,що заздалегідь прожарений гідроксид алюмінію в кількості від 10 до 40 %, переважно від 11 до 25 %, направляють в обхід реактора.

3. Спосіб за п. 1 або 2, який відрізняється тим, що частина потоку, що направляється в обхід реактора, має температуру від 200 до 500 °C, бажано від 300 до 400 °С.

4. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що температуру в баку-змішувачі доводять до приблизно від 500 до 820 °C, переважно від 600 до 800 °C.

5. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що після підігрівача другої стадії попереднього нагрівання поміщений сепаратор, в якому заздалегідь прожарений гідроксид алюмінію відділяють від газового потоку, а відділення частини потоку, що направляється в обхід реактора, здійснюють після цього сепаратора.

6. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що подачу транспортуючого газу змінюють в нижній частині скидаючої труби.

7. Спосіб за п. 6, який відрізняється тим, що температуру в баку-змішувачі використовують як контрольну змінну для подачі потоку транспортуючого газу.

8. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що перепад тиску між нижньою частиною і верхньою частиною скидаючої труби підтримують меншим, ніж падіння тиску, відповідно псевдозрідженій скидаючій трубі.

9. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що за підігрівачем другої стадії попереднього нагрівання або поміщеним після нього сепаратором встановлений другий додатковий підігрівач, а розділення заздалегідь прожареного гідроксиду алюмінію здійснюють після другого додаткового підігрівача.

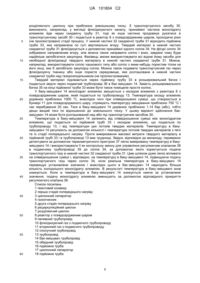

10. Установка для виробництва оксиду алюмінію з гідроксиду алюмінію, для здійснення способу за будь-яким з пп. 1-9, що включає принаймні один підігрівач (2) на першій стадії попереднього нагрівання для сушіння і попереднього нагрівання гідроксиду алюмінію, реактор (8) для прожарення гідроксиду алюмінію, щоб отримати оксид алюмінію, обвідний трубопровід (15) для спрямування частини потоку гідроксиду алюмінію або продукту цього гідроксиду алюмінію в обхід реактора (8), причому цей обвідний трубопровід (15) відходить від трубопроводу 30, що подає гідроксид алюмінію в реактор (8), після підігрівача другої стадії попереднього нагрівання; бак-змішувач (14) для змішування гідроксиду алюмінію, що направляється в обхід реактора (8) по обвідному трубопроводу (15), з оксидом алюмінію, ще виводиться з реактора (8); і що включає можливо багатоступінчатий холодильник для охолоджування отримуваного продукту, яка відрізняється тим, що після підігрівача другої стадії (5) попереднього нагрівання або сепаратора (7), що знаходиться після нього, від трубопроводу (30), який веде до реактора (8), відходить скидаюча труба (31), через яку може бути виведена частина потоку гідроксиду алюмінію, при цьому від скидаючої труби (31) відходить до верху підйомна труба (33) і є засіб для подачі транспортуючого газу, через який транспортуючий газ вводиться в скидаючу трубу (31) під підйомною трубою (33) з метою перенесення гідроксиду алюмінію через підйомну трубу (33), а підйомна труба (33) сполучена з баком-змішувачем (14).

11. Установка за п. 10, яка відрізняється тим, що використовують регулюючий клапан (38) для зміни подачі транспортуючого газу.

12. Установка за п. 11, яка відрізняється тим, що на бак-змішувач (14) поміщений термометричний пристрій (37), подача потоку транспортуючого газу здійснюється через регулюючий клапан (38), і відкрите положення регулюючого клапана (38) може регулюватися за допомогою контуру керування за температурою, вимірюваною термометричним пристроєм (37).

13. Установка за будь-яким з пп. 10-12, яка відрізняється тим, що після підігрівача (5) другої стадії попереднього нагрівання поміщений другий додатковий підігрівач, після якого від трубопроводу (30), що подає до реактора (8) гідроксид алюмінію, відходить убік обвідний трубопровід (15).

Текст

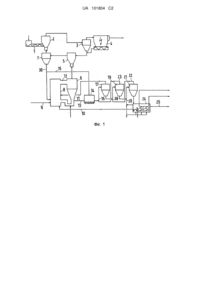

Реферат: Винахід стосується способу отримання оксиду алюмінію з гідроксиду алюмінію, в якому гідроксид алюмінію сушать і заздалегідь нагрівають в першому підігріванні (2) при температурі від 100 до 200 °C, заздалегідь прожарюють в другому підігріванні (5) при температурі від 300 до 400 °C і потім прожарюють в реакторі (8) при температурі від 850 до 1100 °C, отримуючи оксид алюмінію. Після попереднього прожарення в другому підігріванні (5) частину потоку гідроксиду алюмінію відводять убік і подають в бак-змішувач (14), в якому він змішується з оксидом алюмінію, що виводиться з реактора (8). UA 101804 C2 (12) UA 101804 C2 UA 101804 C2 5 10 15 20 25 30 35 40 45 50 55 Область техніки Цей винахід відноситься до способу виробництва оксиду металу з гідроксиду метала та інших солей металу, зокрема з гідроксиду алюмінію, в якому сіль металу сушать і заздалегідь нагрівають на принаймні одній першій стадії попереднього нагріву при температурі від 100 до 200 °С, заздалегідь прожарюють на другій стадії попереднього нагріву при температурі від 200 до 500 °С і потім прожарюють в реакторі при температурі від 850± до 1100 °С, отримуючи в результаті оксид металу, і при цьому деяку частину потоку солей металу не вводять в реактор, а змішують з оксидом металу, що виводиться з реактора, і отримуваний після цього продукт охолоджують. Рівень техніки Такий спосіб виробництва оксиду алюмінію (Al2O3) з тригідроксида алюмінію (Al(ОН)3) відомий, наприклад, з DE 19542309 А1. У цьому документі вологий тригідроксид алюмінію спочатку сушать в першому суспензійному підігрівачі відпрацьованим газом, що має температуру приблизно 300 °С, який подається з циклонного сепаратора, і заздалегідь нагрівається до температури приблизно 160 °С. При розділенні в циклонному сепараторі твердий матеріал подається на другий суспензійний підігрівач, в якому матеріал додатково сушиться відпрацьованим газом з рециркуляційного циклону циркулюючого псевдозрідженого шару і, пройшовши через циклонний сепаратор, подається в реактор з псевдозрідженим шаром циркулюючого псевдозрідженого шару, в якому гідроксид алюмінію прожарюється при температурі приблизно 950 °С, внаслідок чого отримують оксид алюмінію. Перед другим суспензійним підігрівачем частина потоку тригідроксида алюмінію, заздалегідь нагрітого в першому суспензійному підігрівачі, відводять убік і змішують з оксидом алюмінію, що виводиться з рециркуляційного циклону циркулюючого псевдозрідженого шару. В цьому випадку час змішування складає принаймні дві хвилини. Потім продуктову суміш охолоджують в багатоступінчатому суспензійному холодильнику при прямому контакті з повітрям і далі подають в охолоджувач з псевдозрідженим шаром для остаточного охолоджування. Хоча оксид алюмінію підвищеної якості і може бути отриманий при використанні способу DE 19542309 А1, цей спосіб все ж таки має деякі недоліки. Відведений від першого суспензійного підігрівача гідроксид алюмінію має температуру приблизно 160 °С і змішується з оксидом алюмінію, що виводиться з печі з псевдозрідженим шаром при температурі приблизно 1000 °С. Через низьку температуру дегідратованого гідроксиду алюмінію і велику витрату енергії на прожарення лише відносно невелика кількість гідроксиду алюмінію може відводитися як частковий продукт і змішуватися з оксидом алюмінію. Як це було встановлено на практиці, для того, щоб суміш продуктів могла бути оптимально прожарена в баку змішувача, кількість вказаного часткового потоку повинна складати приблизно 10%. Через низький вміст гідроксиду алюмінію, що направляється в обхід реактора, для отримання хорошої суміші з рівномірним розподілом гідроксиду алюмінію в баку-змішувачі потрібні великі витрати. Крім того, суміш погіршується через те, що при дегідратації гідроксиду алюмінію виділяється дуже багато водяної пари. Це виділення водяної пари призводить до локальних різниць в температурі (локальне переохолодження за рахунок необхідного для випаровування тепла). Водяна пара, що виділяється, виносить також з частинок оксиду алюмінію реакційні частинки, що приводить до того, що ці частинки плавають на гарячому оксиді алюмінію, внаслідок чого вони не можуть інкорпоруватися. У разі неоптимізованої суміші, проте, виникає небезпека для ефективності використання енергії. При цьому і те і інше призводить до збільшення часу перебування, необхідного для забезпечення достатнього прожарення. Крім того, велика температурна різниця між гарячим оксидом алюмінію, приблизно 1000 °С, і теплим гідроксидом алюмінію, приблизно 160 °С, призводитьдо теплового шоку частинок гідроксиду алюмінію, які прямують в обхід реактора. Тепловий шок може привести до розлому окремих слабкіших частинок і до підвищеного утворення пилу. З WO 2006/106443 А2 відомо, що при виробництві оксиду алюмінію з тригідроксиду алюмінію частина потоку тригідроксиду алюмінію відводиться після обпалювальної печі перед подачею на стадії охолоджування і вводиться в реактор, в якому її змішують з фільтраційним пилом, що отримується з відпрацьованого газу із стадії попереднього нагріву. Суміш регулюють так, щоб отримати температуру в реакторі від 310 до 325 °С. Після цього продуктову суміш подають на другу стадію охолоджування і змішують з вже заздалегідь охолодженим оксидом алюмінію з обпалювальної печі. При температурах, що існують в реакторі, з максимумом 325 °С повна дегідратація порошку гідроксиду алюмінію, що подається на фільтраційний блок, може, проте, не бути досягнутою, якщо не удатися до надзвичайно великого часу перебування, порядка декілька годин, що понизить якість продукту і ефективність використання енергії. 1 UA 101804 C2 5 10 15 20 25 30 35 40 45 50 55 У існуючому рівні техніки (див., наприклад, DE 3107711 А1) для розділення потоків твердих матеріалів часто використовують так званий затвор отвору, що є клапаном для твердих матеріалів у формі списа з конусоподібним наконечником, який входить у відповідний йому отвір конічної форми в стінці резервуару. При виведенні списа з або введенні його в отвір поперечний перетин збільшується або зменшується, завдяки чому можна зупинити випуск матеріалу. Проблемою при використанні цього затвора отвору є те, що регулюючий затвор отвору включає деталі, що механічно рухаються, які знаходяться у контакті з гарячим твердим матеріалом. З цієї причини його необхідно охолоджувати за допомогою водяного охолоджування. У способі, відомому з W0 2006/106443 А2 відділення часткового потоку оксиду алюмінію після обпалювальної печі здійснюють за допомогою золотникового клапана. Проте протягом часу високі температури прожареного оксиду алюмінію призводять до зносу золотникового клапана і, отже, до погіршення якості регулювання. У способі, відомому з DE 19542309 А1, може бути використаний без серйозних проблем блок управління, в якому механічно рухомі деталі знаходяться у контакті з твердим матеріалом, що має температуру лише приблизно 160 °С. Проте якщо розділення потоку твердого матеріалу повинне проводитися при значно вищій температурі, необхідно знаходити інше рішення. Таким чином, метою винаходу є додаткове поліпшення якості продукту і ефективності використання енергії при виробництві оксидів металів, зокрема оксиду алюмінію. У згаданому вище способі названа мета в значній мірі вирішена за допомогою винаходу, в якому частина потоку солі металу відводиться убік після попереднього прожарення (принаймні часткового) на другій стадії попереднього прожарення і подається в бак-змішувач, в якому ця частина змішується з оксидом металу, що виводиться з реактора. Відповідно до даного винаходу, під попереднім прожаренням мається на увазі часткова дегідратація або видалення з'єднань, наприклад НСІ і NOx. При цьому прожарення має на увазі повну дегідратацію і видалення з'єднань, наприклад SO2. Солями металів, відповідно до винаходу, переважно є гідроксид металу або карбонат металу, зокрема гідроксид алюмінію. При використанні тригідроксиду алюмінію в якості сировини останній заздалегідь прожарюють при підвищеній температурі на другій стадії попереднього прожарення і принаймні частково перетворюють на моногідрат алюмінію (ALOOH). Якщо цей моногідрат алюмінію змішувати з виведеним з реактора оксидом алюмінію, то досягають нижчого специфічного утворення водяної пари в порівнянні із змішуванням з тригідроксидом алюмінію, здійснюваним в існуючому рівні техніки. В результаті цього заздалегідь прожарений гідроксид алюмінію можна легше змішувати з оксидом алюмінію з реактора. Це забезпечує більш рівномірне змішування в баку-змішувачі, менші локальні різниці в температурі і знижене утворення та циркуляцію пилу. Крім того, додатково можуть бути зменшені потреби в енергії процесу і час перебування в бакузмішувачі. Оскільки, відповідно до винаходу, частина потоку моногідрату алюмінію, що відводиться, має температуру від 200 до 500 °С, переважно приблизно від 300 до 400 °С, з гарячим (приблизно 1000 °С) оксидом алюмінію з реактора змішується значно тепліший матеріал, завдяки чому зменшується тепловий шок і знижується руйнування частинок. В той же час завдяки вищій температурі і зниженим потребам в енергії для подальшого прожарення моногідрату алюмінію в обхід реактора може прямувати більша кількість гідроксиду алюмінію. Згідно одному з напрямів винаходу, запропоновано, що приблизно від 10 до 40%, переважно від 11 до 25% і, зокрема, від 15 до 20% заздалегідь прожареного гідроксиду металу не вводиться в реактор. Температура в баку-змішувачі також стабільніша завдяки меншій різниці в температурах між об'єднуваними потоками матеріалу. Зокрема, відповідно до винаходу відносно виробництва оксиду алюмінію, температура в баку-змішувачі доводиться до значень приблизно від 500 до 820 °С, переважно приблизно від 600 до 800 °С і, особливо переважно, від 700 до 780 °С. Цим самим може бути забезпечена повна дегідратація моногідрату алюмінію і, отже, повне перетворення початкового тригідроксида алюмінію на оксид алюмінію. В той же час може бути зменшений час перебування в баку-змішувачі. Можливе додаткове підвищення температури в баку-змішувачі до, наприклад, від 820 до 900 °С, що призведе до додаткового зменшення часу перебування. Проте при цьому повинна бути значно скорочена кількість матеріалу, що направляється в обхід. Коли на другій стадії попереднього нагрівання використовують суспензійний підігрівач, після нього (по ходу ι процесу), відповідно до винаходу, повинен бути поміщений сепаратор, в якому заздалегідь прожарений гідроксид металу відділяється від газового потоку. Після цього сепаратора здійснюється відділення частини потоку, що направляється в обхід реактора. 2 UA 101804 C2 5 10 15 20 25 30 35 40 45 50 55 60 Відповідно до одного з особливо переважних аспектів винаходу, запропоновано, щоб потік твердого матеріалу, що виводиться з другої стадії попереднього нагріву, принаймні частково вивантажувався за допомогою скидаючої труби і флюїдизувався в нижній частині скидаючої труби шляхом подачі транспортуючого газу і щоб принаймні частина потоку твердого матеріалу подавалася за допомогою транспортуючого газу через підйомну трубу, що відходить від першої скидаючої труби, до бака-змішувача. За допомогою такої компоновки скидаюча труба/підйомна труба, яку називають також «ущільненим котлом», здійснюють розділення потоку твердого матеріалу, в процесі чого рухомі деталі апаратури не вступають в безпосередній контакт з гарячим твердим матеріалом. Оскільки потік твердого матеріалу подається нагору через підйомну трубу, різні стадії процесу більше вже не повинні розміщуватися одна на одній, а можуть встановлюватися одна поряд з іншою. Завдяки цьому досягається виграш у висоті конструкції, а, отже, і у витратах. Відповідно до одного з особливо переважних аспектів винаходу, подача транспортуючого газу в нижній частині скидаючої труби варіюється за допомогою блоку управління. Цим шляхом можна особливо легко визначати кількість потоку гідроксиду металу, який відводиться у бік реактора. Температуру в баку-змішувачі переважно використовують як контрольну змінну для подачі потоку транспортуючого газу, завдяки чому забезпечуються відповідні умови процесу для суміші і для повної дегідратації гідроксиду металу. Якщо температура в баку-змішувачі відрізняється від заданого установленого значення, подачу флюїдизуючого газу коректують так, щоб через підйомну трубу подавалося, відповідно, більше або менше твердого матеріалу і, в результаті цього, температура в баку-змішувачі поверталася б до заданого значення. На відміну від вимірювання масових витрат твердих матеріалів, вимірювання температури не представляє серйозних труднощів, завдяки чому надійний контроль стає легким завданням. Відповідно до одного з переважних варіантів здійснення винаходу, перепад тиску між нижньою та верхньою частиною скидаючої труби підтримують меншим, ніж падіння тиску, відповідне псевдозрідженій скидаючій трубі. Якщо, як це також запропоновано відповідно до винаходу, тиск в нижній частині скидаючої труби підтримується великим тиск в верхній частині скидаючої труби, твердий матеріал в скидаючій трубі поводитиметься подібно до шару, що осідає, з пористістю близькою до пористості стаціонарного шару. Таким чином, в скидаючій трубі знаходитиметься непсевдозріджений переміщуваний рухомий шар. Перепад тиску в скидаючій трубі, ΔΡD, визначається як ΡD = ΡR + PR,K - P0-PWS,B > 0 (1) Приведений PR позначає падіння тиску в підйомній трубі, який залежить від витрати транспортуючого газу і від масової витрати твердого матеріалу. Оскільки подачу газу до підйомної труби варіюють, щоб реалізувати певну масову витрату твердого матеріалу, то в даному випадку отримують відповідне падіння тиску. PR,K позначає тиск біля верхньої частини підйомної труби, який у разі рециркуляції твердого матеріалу в псевдозріджений шар переважно дорівнює тиску в псевдозрідженому шарі в точці, де підйомна труба сполучена з бункером для псевдозрідженого шару. Цей тиск не обов'язково повинен бути постійним, оскільки він залежить, наприклад, від змінного запасу твердого матеріалу в бункері для псевдозрідженого шару. Цей тиск може також бути набагато вище за зовнішній тиск. Якщо підйомна труба переходить в розширювальний бачок, то у багатьох випадках тиск в цьому місці дорівнює зовнішньому тиску. Цей тиск, проте, може мінятися, наприклад, коли відведення відпрацьованого повітря з флюїдизуючого каналу дуже велике, внаслідок чого створюється негативний тиск. Якщо після підйомної труби здійснюється якийнебудь додатковий процес, тиск PR,K може також стати набагато вищим за зовнішній тиск, зокрема вищим також і за тиск Р0. Крім того, слід враховувати тиск Р0 у верхньому просторі примикаючого псевдозрідженого шару і тиск PWS,B, що створюється псевдозрідженим шаром з висотою шару HWS,B над входом в скидаючу трубу. Обидва тиски залежать від поведінки в робочому режимі бункера з псевдозрідженим шаром або додаткових пристроїв, що можливо є перед ним. Таким чином, перепад тиску Ρ0 над скидаючою трубою отримують автоматично відповідно до коректування витрати транспортуючого газу. При цьому цей перепад тиску не повинен перевищувати перепад тиску, який був би отриманий у разі флюїдизування скидаючої труби. Це могло б означати, що пористість в скидаючій трубі знижена і тепер уже неможливо надійно ізолювати протитиск з підйомної труби або також з бункера з псевдозрідженим шаром. Це виражається таким чином: Ρd < Pd, max = (1 - mf)s·g·ΗD (2) де mf = пористість твердого матеріалу в умовах нерухомого шару; 3 UA 101804 C2 5 10 15 20 25 30 35 40 45 50 55 s = щільність твердого матеріалу; g = прискорення вільного падіння; HD = висота підйомної труби. У цих умовах маса матеріалу в скидаючій трубі діє як герметичне ущільнення, завдяки чому тиск в верхній частині підйомника ізольований від тиску на вході в скидаючу трубу. Крім того, масову витрату переміщуваного при цьому твердого матеріалу або висоту шару і запас твердого матеріалу в бункері для псевдозрідженого шару можна тепер коректувати або регулювати шляхом варіювання транспортуючого газу. Транспортуючий газ, наприклад повітря, в основному протікає в підйомній трубі вгору і доставляє до верхньої частини стільки твердого матеріалу, скільки дозволяє його переносна здатність. Невелика частина транспортуючого газу проходить крізь рухомий шар в скидаючій трубі і в результаті цього створює в скидаючій трубі падіння тиску. В принципі стадія попереднього нагріву складається з принаймні одного до кількох підігрівачів. Відповідно до одного з напрямків винаходу, перша стадія попереднього нагріву складається з сушарки, в якій гідроксид алюмінію висушують і нагрівають до приблизно 110 °С, і додаткового підігрівача, в якому висушений гідроксид алюмінію нагрівають до приблизно 150190 °С. Друга стадія попереднього нагріву складається лише з одного підігрівача, в якому висушений трігідроксид алюмінію підігрівають до приблизно 300-400 °С і принаймні частково піддають попередньому прожаренню. Відповідно до іншого напрямку винаходу, перша стадія попереднього нагріву складається з сушарки, в якій тригідроксид алюмінію висушують і нагрівають до приблизно 110 °С, і другої стадії попереднього нагріву, що включає два підігрівачі, в яких висушений гідрат алюмінію нагрівають і піддають попередньому прожаренню в першому підігрівачі спочатку до приблизно 210-250 °С і потім до приблизно 350-400 °С. Можливо також, щоб кожна з двох стадій попереднього нагріву складалася з двох або більше підігрівачів. Відповідно до винаходу, заздалегідь прожарений гідроксид алюмінію видаляють з підігрівача другої стадії попереднього нагріву при температурі, вищій 160 °С, переважно вищій 200 °С і зазвичай вищій 220 °С. Така компоновка має переваги завдяки нижчій енергії, яка потрібна для прожарення, і вищій температурі потоку гідроксиду металу, що відходить убік, у порівнянні із способом, відомим з DE 19542309 А1. При введенні додаткових стадій попереднього нагріву, природно, проводити розділення потоку гідроксиду металу можна також тільки після цих додаткових стадій попереднього нагріву, причому в цьому випадку ефективність процесу змінюється. Крім того, можна конструктивно вирішувати проблему попереднього нагріву так, щоб декілька підігрівачів працювали паралельно один поряд з іншим і нагрівали розділений потік матеріалу до одних і тих же температур. Цей винахід поширюється також на установку для виробництва оксиду металу з гідроксиду металу. Після підігрівача другої стадії попереднього нагріву від трубопроводу, який безпосередньо або опосередковано подає гідроксид металу до реактора, відходить обвідний трубопровід для заздалегідь прожареного гідроксиду металу. Відповідно до винаходу, скидаюча труба для перенесення потоку твердого матеріалу, що відводиться з другої стадії попереднього нагріву, від якої відходить нагору підйомна труба, поміщена після підігрівача другої стадії попереднього нагріву або після сепаратора, що знаходиться після нього. За допомогою засобу подачі транспортуючого газу останній вводять в першу скидаючу трубу під підйомною трубою з метою доставки твердого матеріалу через підйомну трубу до бака-змішувача. Відповідно до винаходу, зміна подачі транспортуючого газу здійснюється за допомогою регулюючого клапана, причому, відповідно до одного з переважних аспектів винаходу, на бакузмішувачі встановлений термометричний пристрій, а відкрите положення регулюючого клапана може регулюватися за допомогою контуру управління за температурою, вимірюваною термометричним пристроєм. Відповідно до ще одного аспекту винаходу, після другого підігрівача встановлений третій підігрівач і при цьому обвідний трубопровід від трубопроводу, що подає гідроксид металу, відходить після третього підігрівача. Напрямки розвитку, переваги і можливі застосування винаходу можуть бути також отримані з наступного опису варіантів здійснення та з графічного матеріалу. Всі ознаки, описані і/або проілюстровані, складають головну суть винаходу самі по собі або в поєднанні незалежно від їх включення у формулу винаходу або зворотного посилання на них. У графічному матеріалі Фіг.1 - схема установки для здійснення способу винаходу і Фіг.2 - схематичне представлення пристрою для розділення потоку твердого матеріалу на установці, показаній на Фіг.1. 4 UA 101804 C2 5 10 15 20 25 30 35 40 45 50 55 60 Відповідно до технологічної схеми процесу винаходу, представленої на Фіг.1, волого відфільтрований тригідроксид алюмінію (Al(ОН)3) вводиться за допомогою гвинтового конвеєра 1 в перший суспензійний підігрівач 2 (перша стадія попереднього нагріву) і переноситься потоком відпрацьованого газу, що надходить з другого суспензійного підігрівача 5 (друга стадія попереднього нагріву). Далі потік газ-твердий матеріал розділяється в подальшому циклонному сепараторі 3. З метою знепилювання відпрацьований газ, що виводиться з циклонного сепаратора 3, подають в електростатичний газоочисник 4 і, нарешті, в димар (не показаний). Твердий матеріал, вивантажуваний з циклонного сепаратора 3 і електростатичного газоочисника 4, вводиться далі в другий суспензійний підігрівач 5, в якому твердий матеріал захоплюється відпрацьованим газом, що виводиться з рециркуляційного циклону 6 циркулюючого псевдозрідженого шару і після цього зневоднюється при температурах порядку 350 °С і дегідратується з утворенням моногідрату алюмінію (ALOOH). У розташованому далі розділяючому циклоні 7 знов проводиться розділення потоку газ-твердий матеріал, в процесі чого моногідрат алюмінію подається вниз, а відпрацьований газ вводиться в перший суспензійний підігрівач 2. Після розділяючого циклону 7, наступного за другим суспензійним підігрівачем 5, потік моногідрату алюмінію розділяється за допомогою описаного нижче (див. Фіг.2) пристрою. Головний потік, що містить приблизно від 80 до 90% потоку твердого матеріалу подається по трубопроводу (транспортуючий засіб 30) до реактора 8 з псевдозрідженим шаром, в якому моногідрат алюмінію прожарюється при температурі приблизно 1000 °С і повністю дегідратується з утворенням оксиду алюмінію (АІ2О3). Подача палива, необхідного для прожарення проводиться через паливний трубопровід 9, який розташований на невеликій висоті над решітками реактора 8 з псевдозрідженим шаром. Потік необхідного для горіння кисневмісного газу подається як вторинний газ по підвідному трубопроводу 11. В результаті подачі газу в нижній зоні реактора між решітками і засобом 11 подачі вторинного газу отримують відносно високу щільність суспензії і відносно низьку щільність суспензії отримують над засобом 11 подач вторинного газу. По сполучному трубопроводу 12 суспензія газ-твердий матеріал надходить в рециркуляційний циклон 6 циркулюючого псевдозрідженого шару, в якому здійснюється ще одне розділення газу і твердого матеріалу. Вивантажуваний по трубопроводу 13 з рециркуляційного циклону 6 твердий матеріал при температурі приблизно 1000 °С вводиться в бак-змішувач 14. Частковий потік моногідрату алюмінію, відокремлений під розділяючим циклоном 7, який має температуру приблизно 350 °С, також вводиться в бак-змішувач 14 по обвідному трубопроводу 15. У баку-змішувачі 14 температура суміші доводиться до приблизно 750 °С відповідно до сумішевого співвідношення між потоком гарячого оксиду алюмінію, що подається по трубопроводу 13, і потоком моногідрату алюмінію, що подається по обвідному трубопроводу 15. Обидва продуктові потоки ретельно змішуються в баку-змішувачі 14, який включає псевдозріджений шар, метою чого також є повне прожарення моногідрату алюмінію, що подається по обвідному трубопроводу 15, і отримання оксиду алюмінію. Дуже великий час перебування, до 40 хв. або до 60 хв., призводить до прекрасного прожарення в баку-змішувачі. Було відмічено, проте, що, для цієї мети вже достатньо, як правило, часу перебування менше двох хвилин, зокрема приблизно однієї хвилини. Особливо переважний час перебування менше 45 сек, зокрема менше 30 сек. З бака-змішувача 14 отриманий продукт подається в перший суспензійний холодильник, утворений підйомною трубою 16 і циклонним сепаратором 17. Відпрацьований газ з циклонного сепаратора 17 потрапляє в реактор 9 з псевдозрідженим шаром по трубопроводу 11, твердий матеріал вводиться в другий суспензійний холодильник, утворений підйомною трубою 18 і циклонним сепаратором 19, і, врешті-решт, в третій суспензійний холодильник, утворений підйомною трубою 20 і циклонним сепаратором 21. Газовий потік через індивідуальні суспензійні холодильники здійснюється протитечією до твердого матеріалу по трубопроводах 22 і 23. При виході з останнього суспензійного холодильника проведений оксид алюмінію піддається кінцевому охолоджуванню в холодильнику 24 з псевдозрідженим шаром, обладнаним трьома холодильними камерами. У першій його камері флюїдизуючий газ, що подається в реактор 9 з псевдозрідженим шаром, нагрівається, в подальших других камерах він охолоджується від теплопереносного середовища, що направляється протитечією, переважно води. Зрештою оксид алюмінію вивантажують через трубопровід 25. На Фіг. 2 показаний пристрій для розділення потоку твердого матеріалу, що виводиться з розділяючого циклону 7 після другого підігрівача 5. Моногідрат алюмінію, вивантажуваний з розділяючого циклону 7, температура якого дорівнює приблизно 350 °С, виводиться з 5 UA 101804 C2 5 10 15 20 25 30 35 40 45 50 55 60 розділяючого циклону при приблизно зовнішньому тиску. З транспортуючого засобу 30 , виконаного, наприклад, у вигляді флюїдизуючого каналу, принаймні частина моногідрату алюмінію йде через скидаючу трубу 31, тоді як інша частина продовжує рухатися в транспортуючому засобі 30 і подається в реактор 8 з псевдозрідженим шаром, проходячи різні (не проілюстровані) стадії процесу. У нижній частині 32 скидаючої труби 31 відходить підйомна труба 33, яка направлена по суті вертикально вгору. Твердий матеріал в нижній частині скидаючої труби 31 флюїдизується з допомогою принаймні одного сопла 34. На фігурі сопло 34 зображено направленим вгору, але можна також направити сопло і вниз, завдяки чому буде надійніше запобігатися закупорка. Фахівець зможе використовувати всі відомі йому засоби для необхідної флюїдизації твердого матеріалу в нижній частині скидаючої труби 31. Можна, наприклад, використовувати сопло чашкового типу або сопло з яким-небудь пористим тілом на його кінці, яке б запобігало закупорці сопла. Можна також подавати транспортуючий газ через флюїдизуючу тканину або інше пористе середовище, яке розташоване в нижній частині скидаючої труби над газорозподільником (не проілюстрованим). Твердий матеріал піднімається через підйомну трубу 33 в розширювальний бачок і подається звідти через подаючий трубопровід 36 в бак-змішувач 14. Замість розширювального бачка 35 на кінці підйомної труби 33 може бути також поміщене просте коліно. У баку-змішувачі 14 моногідрат алюмінію змішується з оксидом алюмінію з реактора 8 з псевдозрідженим шаром, який подається по трубопроводу 13. Температура оксиду алюмінію дорівнює приблизно 1000 °С, внаслідок чого при співвідношенні суміші, що створюється в бункері 11 для псевдозрідженого шару, отримують температуру змішування приблизно 750 °С і час перебування 20 сек. Тиск в баку-змішувачі 14 дорівнює приблизно 1,14 бар (абс), тобто дещо вищий тиск по відношенню до зовнішнього тиску. У цьому варіанті здійснення бакзмішувач 14 може бути розташований над або під транспортуючим засобом 30. Температура в баку-змішувачі 14 залежить від співвідношення суміші між моногідратом алюмінію, що подається по підйомній трубі 33 і оксидом алюмінію, що подається по трубопроводу 13, і від температури цих потоків твердих матеріалів. Температуру в бакузмішувачі 14 регулюють за допомогою кількості і температури потоків твердих матеріалів з печі та із стадії попереднього нагріву. Проте вимірювання масової витрати твердого матеріалу в підйомній трубі 33 і в трубопроводі 13 має труднощі. Звідси, відповідно до винаходу, переважно детектувати за допомогою термометричного пристрою 37 легко вимірювану температуру в бакузмішувачі 14 і використовувати її як контрольну змінну для управління регулюючим клапаном 38 в подаючому трубопроводі 39 до сопла 34, за допомогою якого коректується подача транспортуючого газу в нижній частині 32 скидаючої труби 31. Цим шляхом дуже легко впливати на співвідношення суміші і, відповідно, на температуру в баку-змішувачі 14, підвищуючи подачу транспортуючого газу через сопло 34, коли реальна температура в баку-змішувачі 14 перевищує установлене значення і внаслідок цього в бак-змішувач 14 надходить більша кількість холоднішого моногідрату алюмінію. В результаті температура в баку-змішувачі знов знижується. Коли ж температура в баку-змішувачі 14 знижується нижче за установлене значення, подачу моногідрату алюмінію зменшують за допомогою відповідного прикриття регулюючого клапана 38. Список посилань 1 гвинтовий конвеєр 2 перша стадія попереднього нагріву 3 циклонний сепаратор 4 газоочисник 5 друга стадія попереднього нагріву 6 рециркуляційний циклон 7 розділяючий циклон 8 реактор з псевдозрідженим шаром 9 паливний трубопровід 10 флюїдизуючий газ з подаючого трубопроводу 11 вторинний газ з подаючого трубопроводу 12 сполучний трубопровід 13 трубопровід 14 бак-змішувач трубопровід 15 обвідний трубопровід 16 підйомна труба 17 циклонний сепаратор 18 підйомна труба 6 UA 101804 C2 5 10 15 19 циклонний сепаратор 20 підйомна труба 21 циклонний сепаратор 22 трубопровід 23 трубопровід 24 холодильник з псевдозрідженим шаром 25 трубопровід 30 транспортуючий засіб 31 скидаюча труба 32 низ (нижня частина) 33 підйомна труба 34 сопло 35 розширювальний бачок 36 регулюючий клапан 37 термометричний пристрій 38 регулюючий клапан 39 подаючий трубопровід ФОРМУЛА ВИНАХОДУ 20 25 30 35 40 45 50 55 60 1. Спосіб отримання оксиду алюмінію з гідроксиду алюмінію, за яким гідроксид алюмінію сушать і заздалегідь нагрівають на принаймні одній першій стадії попереднього нагрівання при температурі від 100 до 200 °C, заздалегідь прожарюють на другій стадії попереднього нагрівання при температурі від 200 до 500 °C та потім прожарюють в реакторі при температурі від 850 до 1100 °C, отримуючи при цьому оксид алюмінію, і при цьому деяку частину потоку гідроксиду алюмінію не вводять в реактор, а змішують з оксидом алюмінію, що виводиться з реактора, і отримуваний продукт після цього охолоджують, причому після попереднього прожарення на другій стадії попереднього нагрівання частину потоку гідроксиду алюмінію відводять убік і подають в бак-змішувач, в якому його змішують з оксидом алюмінію, що виводиться з реактора, який відрізняється тим, що частину потоку гідроксиду алюмінію, що відводиться з другої стадії попереднього нагрівання, вивантажують через скидаючу трубу і флюїдизують в нижній частині скидаючої труби шляхом подачі транспортуючого газу, і переносять зазначену частину потоку за допомогою транспортуючого газу через підйомну трубу, що відходить від скидаючої труби, в бак-змішувач. 2. Спосіб за п. 1, який відрізняється тим, що заздалегідь прожарений гідроксид алюмінію в кількості від 10 до 40 %, переважно від 11 до 25 %, направляють в обхід реактора. 3. Спосіб за п. 1 або 2, який відрізняється тим, що частина потоку, що направляється в обхід реактора, має температуру від 200 до 500 °C, бажано від 300 до 400 °С. 4. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що температуру в бакузмішувачі доводять до приблизно від 500 до 820 °C, переважно від 600 до 800 °C. 5. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що після підігрівача другої стадії попереднього нагрівання поміщений сепаратор, в якому заздалегідь прожарений гідроксид алюмінію відділяють від газового потоку, а відділення частини потоку, що направляється в обхід реактора, здійснюють після цього сепаратора. 6. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що подачу транспортуючого газу змінюють в нижній частині скидаючої труби. 7. Спосіб за п. 6, який відрізняється тим, що температуру в баку-змішувачі використовують як контрольну змінну для подачі потоку транспортуючого газу. 8. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що перепад тиску між нижньою частиною і верхньою частиною скидаючої труби підтримують меншим, ніж падіння тиску, відповідно псевдозрідженій скидаючій трубі. 9. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що за підігрівачем другої стадії попереднього нагрівання або поміщеним після нього сепаратором встановлений другий додатковий підігрівач, а розділення заздалегідь прожареного гідроксиду алюмінію здійснюють після другого додаткового підігрівача. 10. Установка для виробництва оксиду алюмінію з гідроксиду алюмінію, для здійснення способу за будь-яким з пп. 1-9, що включає принаймні один підігрівач (2) на першій стадії попереднього нагрівання для сушіння і попереднього нагрівання гідроксиду алюмінію, реактор (8) для прожарення гідроксиду алюмінію, щоб отримати оксид алюмінію, обвідний трубопровід (15) для спрямування частини потоку гідроксиду алюмінію або продукту цього гідроксиду алюмінію в 7 UA 101804 C2 5 10 15 20 обхід реактора (8), причому цей обвідний трубопровід (15) відходить від трубопроводу (30), що подає гідроксид алюмінію в реактор (8), після підігрівача другої стадії попереднього нагрівання; бак-змішувач (14) для змішування гідроксиду алюмінію, що направляється в обхід реактора (8) по обвідному трубопроводу (15), з оксидом алюмінію, що виводиться з реактора (8); і що включає можливо багатоступінчатий холодильник для охолоджування отримуваного продукту, яка відрізняється тим, що після підігрівача другої стадії (5) попереднього нагрівання або сепаратора (7), що знаходиться після нього, від трубопроводу (30), який веде до реактора (8), відходить скидаюча труба (31), через яку може бути виведена частина потоку гідроксиду алюмінію, при цьому від скидаючої труби (31) відходить до верху підйомна труба (33) і є засіб для подачі транспортуючого газу, через який транспортуючий газ вводиться в скидаючу трубу (31) під підйомною трубою (33) з метою перенесення гідроксиду алюмінію через підйомну трубу (33), а підйомна труба (33) сполучена з баком-змішувачем (14). 11. Установка за п. 10, яка відрізняється тим, що використовують регулюючий клапан (38) для зміни подачі транспортуючого газу. 12. Установка за п. 11, яка відрізняється тим, що на бак-змішувач (14) поміщений термометричний пристрій (37), подача потоку транспортуючого газу здійснюється через регулюючий клапан (38), і відкрите положення регулюючого клапана (38) може регулюватися за допомогою контуру керування за температурою, вимірюваною термометричним пристроєм (37). 13. Установка за будь-яким з пп. 10-12, яка відрізняється тим, що після підігрівача (5) другої стадії попереднього нагрівання поміщений другий додатковий підігрівач, після якого від трубопроводу (30), що подає до реактора (8) гідроксид алюмінію, відходить убік обвідний трубопровід (15). 8 UA 101804 C2 Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess and plant for the producing of metal oxide from metal salts

Автори англійськоюMissalla, Michael, Schneider, Gunter, Klett, Cornelis, Schmidbauer, Erwin

Назва патенту російськоюСпособ и установка для производства оксида металла из солей металла

Автори російськоюМиссала Михель, Шнайдэр Гюнтер, Клэт Корнэлис, Шмидбауэр Эрвин

МПК / Мітки

МПК: C01B 13/18, B01J 8/24, C01F 7/44

Мітки: виробництва, металу, оксиду, установка, солей, спосіб

Код посилання

<a href="https://ua.patents.su/11-101804-sposib-ta-ustanovka-dlya-virobnictva-oksidu-metalu-z-solejj-metalu.html" target="_blank" rel="follow" title="База патентів України">Спосіб та установка для виробництва оксиду металу з солей металу</a>

Попередній патент: Спосіб та пристрій для регулювання потоку твердих матеріалів

Наступний патент: Спосіб видалення ендокринних руйнівників

Випадковий патент: Імітатор коренебульбоплоду