Спосіб сканування труби, призначеної для обробки на верстаті лазерного різання

Номер патенту: 109940

Опубліковано: 26.10.2015

Автори: Ніколетті Серджіо, Гальваніні Паоло, Брігадуе Маттео

Формула / Реферат

1. Спосіб сканування труби (Т), призначеної для обробки на верстаті лазерного різання, при цьому верстат лазерного різання включає ріжучу головку (50), що забезпечує фокусування лазерного променя, генерованого джерелом (52) лазерного випромінювання, на трубу (Т), що підлягає обробці, а також сенсорний пристрій (56), виконаний з можливістю виявлення випромінювання, відбитого або такого, що випущене трубою (Т), та забезпечення сигналу, який вказує на наявність такого випромінювання, коли труба (Т) піддається впливу лазерного променя, сфокусованого ріжучою головкою (50), при цьому спосіб включає етапи, на яких:

а) проводять позиційний відбір (дискретизацію) вздовж напрямку відбору (дискретизації) (z), перпендикулярного осі (X) труби (Т), на ділянці здійснення відбору (дискретизації), де сопло ріжучої головки (50) знаходиться безпосередньо перед трубою (Т),

б) забезпечують випромінювання сфокусованого лазерного променя через ріжучу головку (50) таким чином, щоб він не був в змозі ані розрізати, ані протравити матеріал труби (Т),

в) переміщують ріжучу головку (50) уздовж заданого напрямку сканування, і

г) в той час, як ріжуча головка (50) переміщується уздовж напрямку сканування, за допомогою сенсорного пристрою (56) визначають випромінювання, відбите або таке, що випускається трубою (Т), і, на основі сигналу, забезпеченого згаданим вище сенсорним пристроєм (56), точка за точкою визначають наявність або відсутність матеріалу труби (Т).

2. Спосіб за п. 1, в якому позиційний відбір (дискретизацію) здійснюють переміщенням ріжучої головки (50) уздовж зазначеного напрямку (z) відбору (дискретизації) доти, поки сопло не торкнеться труби (Т).

3. Спосіб за п. 1, в якому позиційний відбір (дискретизацію) здійснюють із застосуванням ємнісного сенсорного пристрою і шляхом переміщення ріжучої головки (50) уздовж зазначеного напрямку відбору (дискретизації) (z) доти, поки сопло не досягне заданої відстані від труби (Т)

4. Спосіб за будь-яким з попередніх пунктів, в якому оптичний сигнал, виявлений зазначеним сенсорним пристроєм (56), має довжину хвилі, включену в діапазон від 180 до 2000 нм.

5. Спосіб за будь-яким з попередніх пунктів, в якому напрямок сканування вздовж якого ріжучу головку (50) переміщують на етапі в), організовують паралельно або перпендикулярно осі (X) труби (Т).

Текст

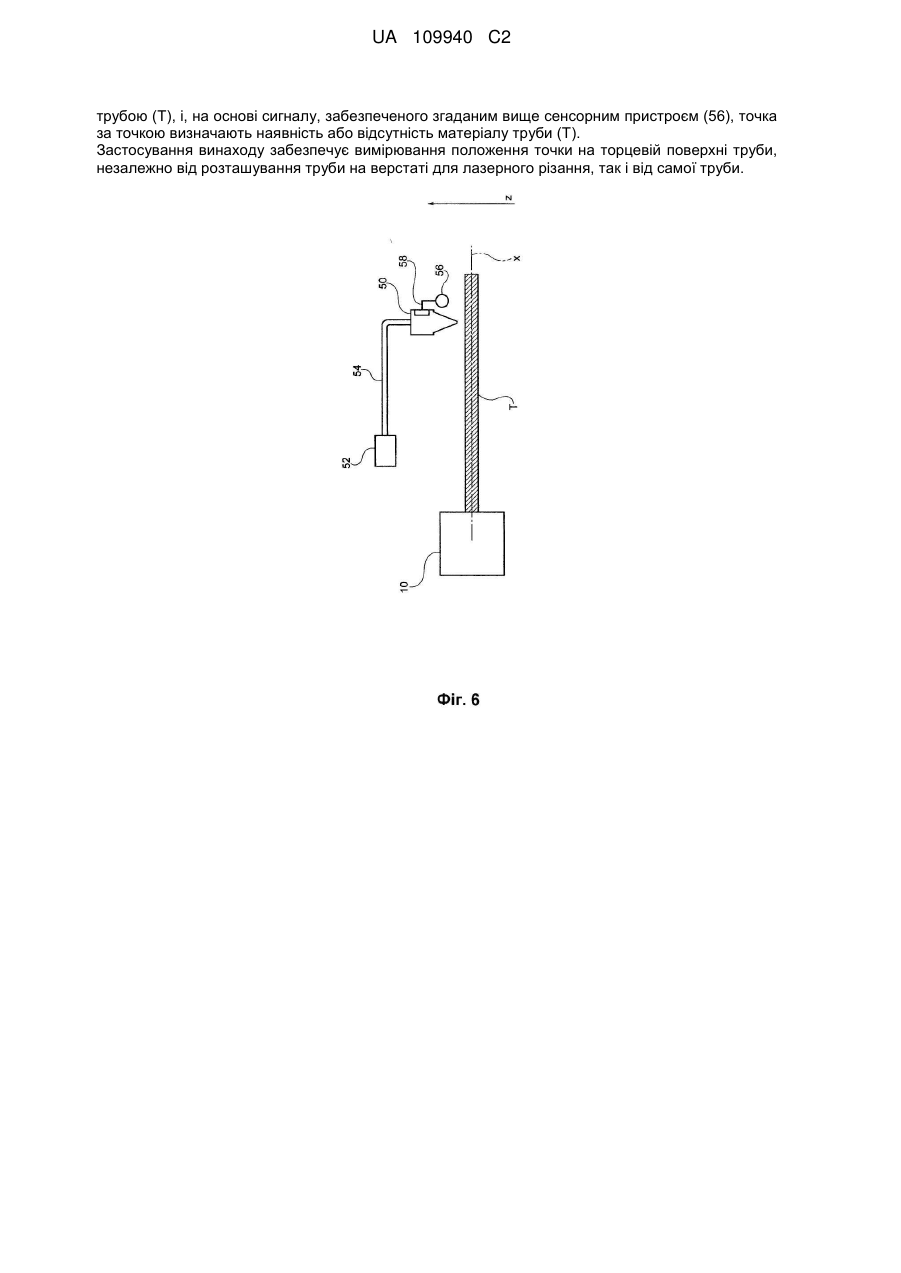

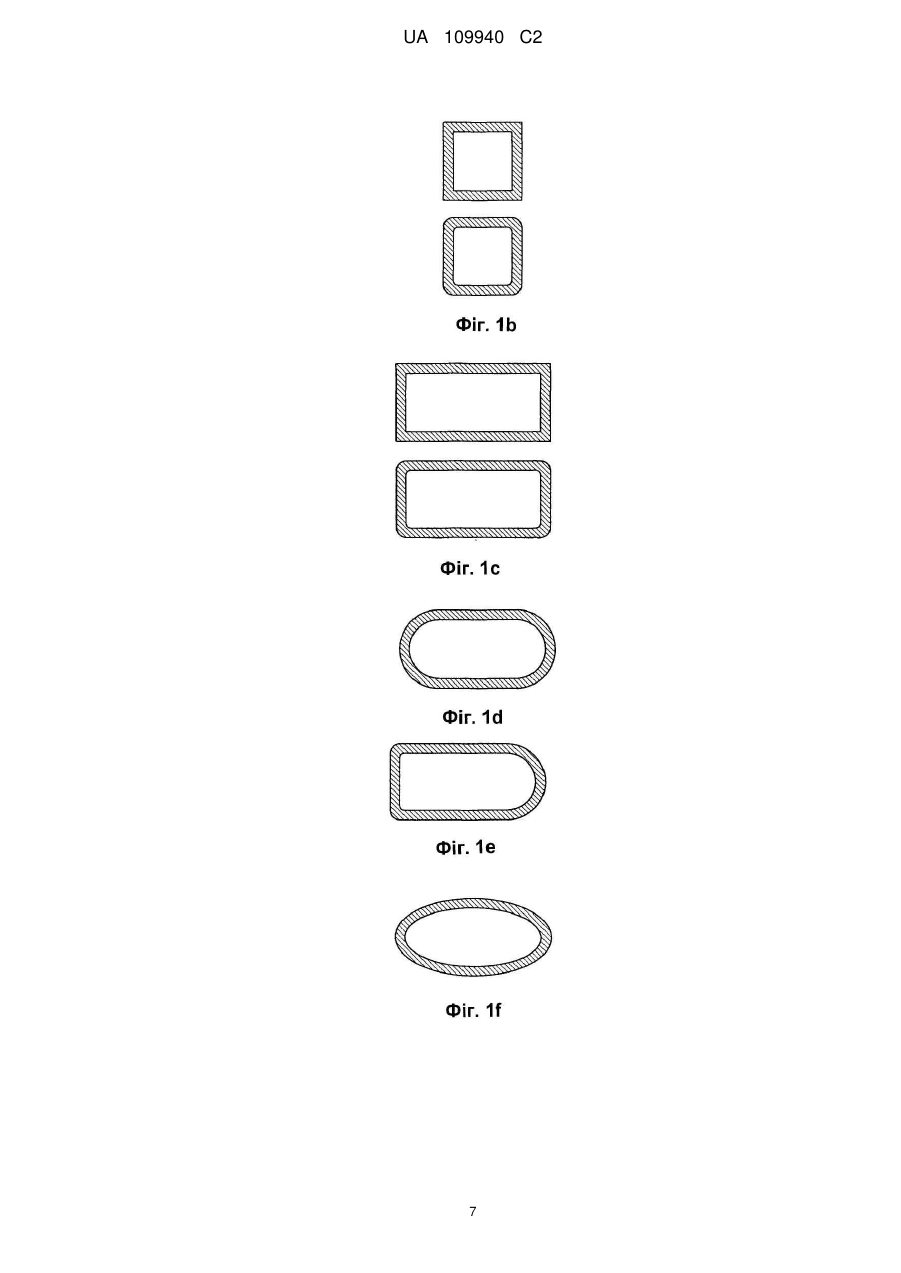

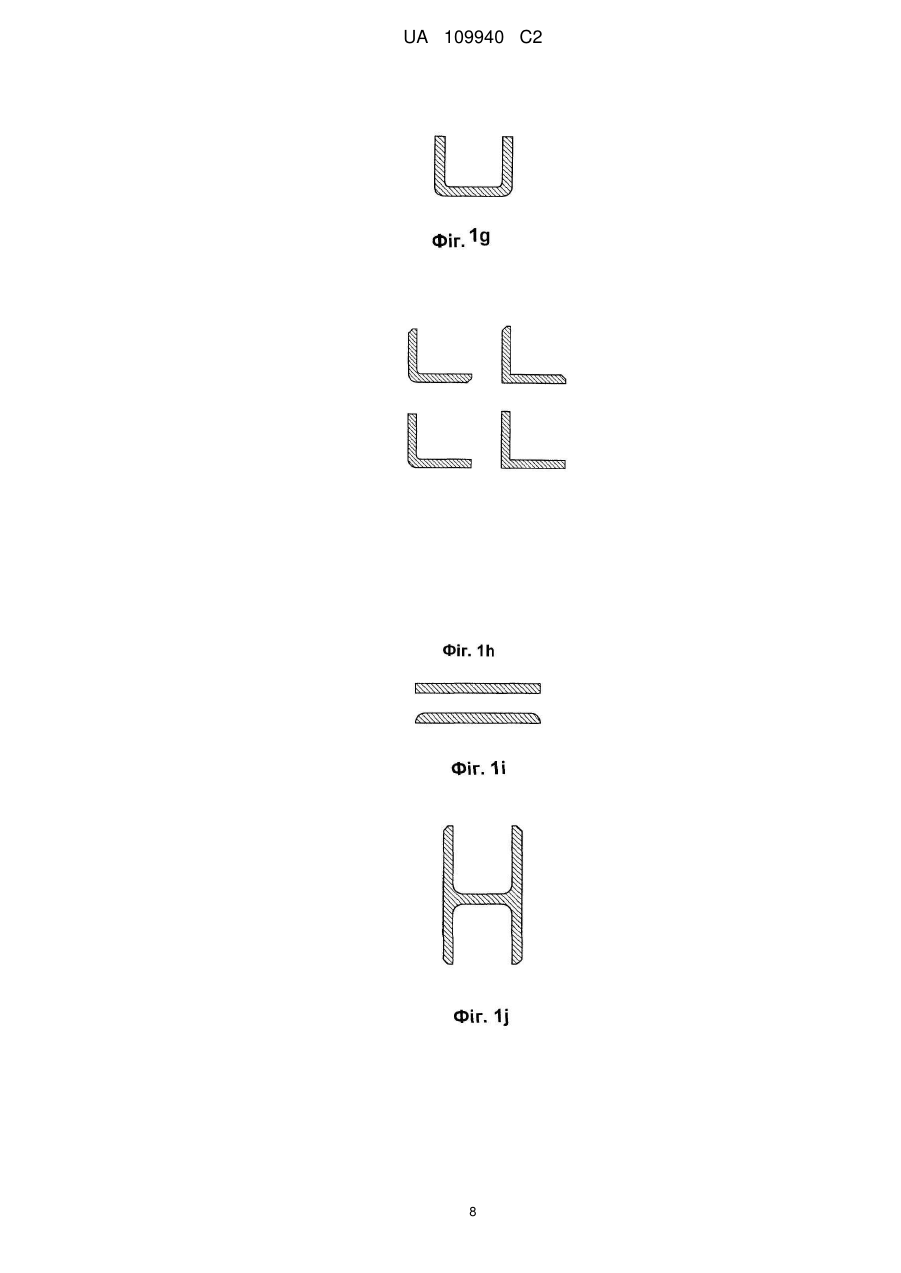

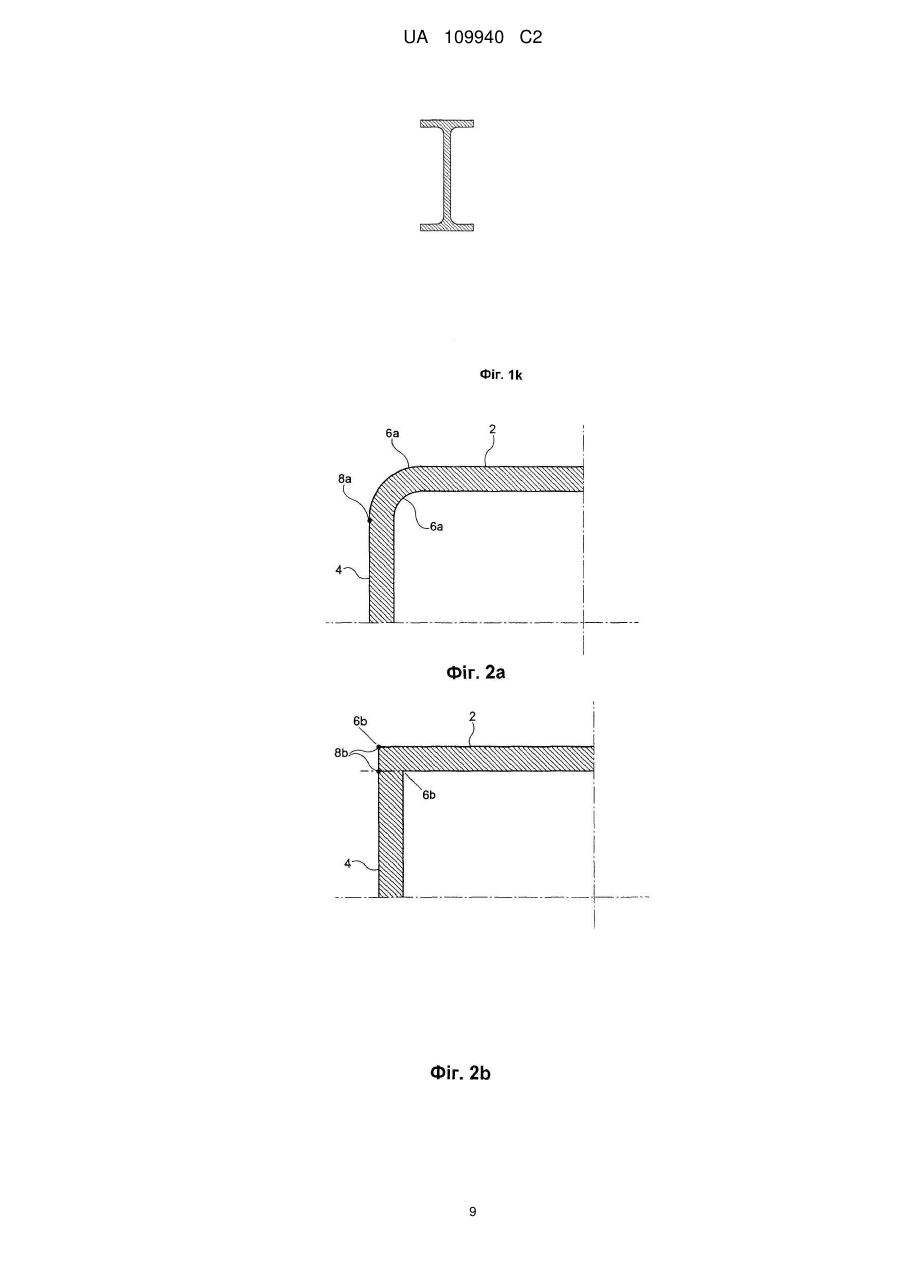

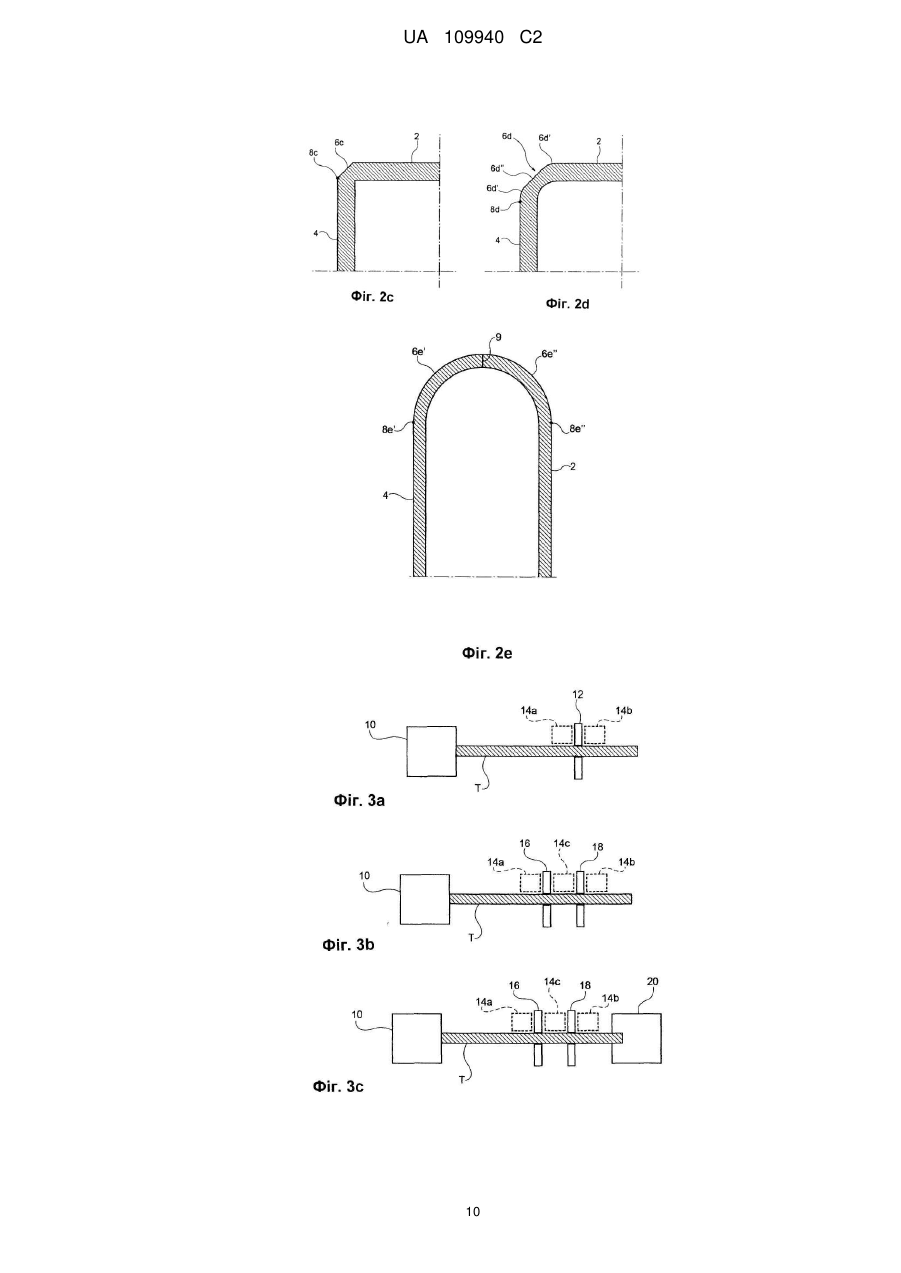

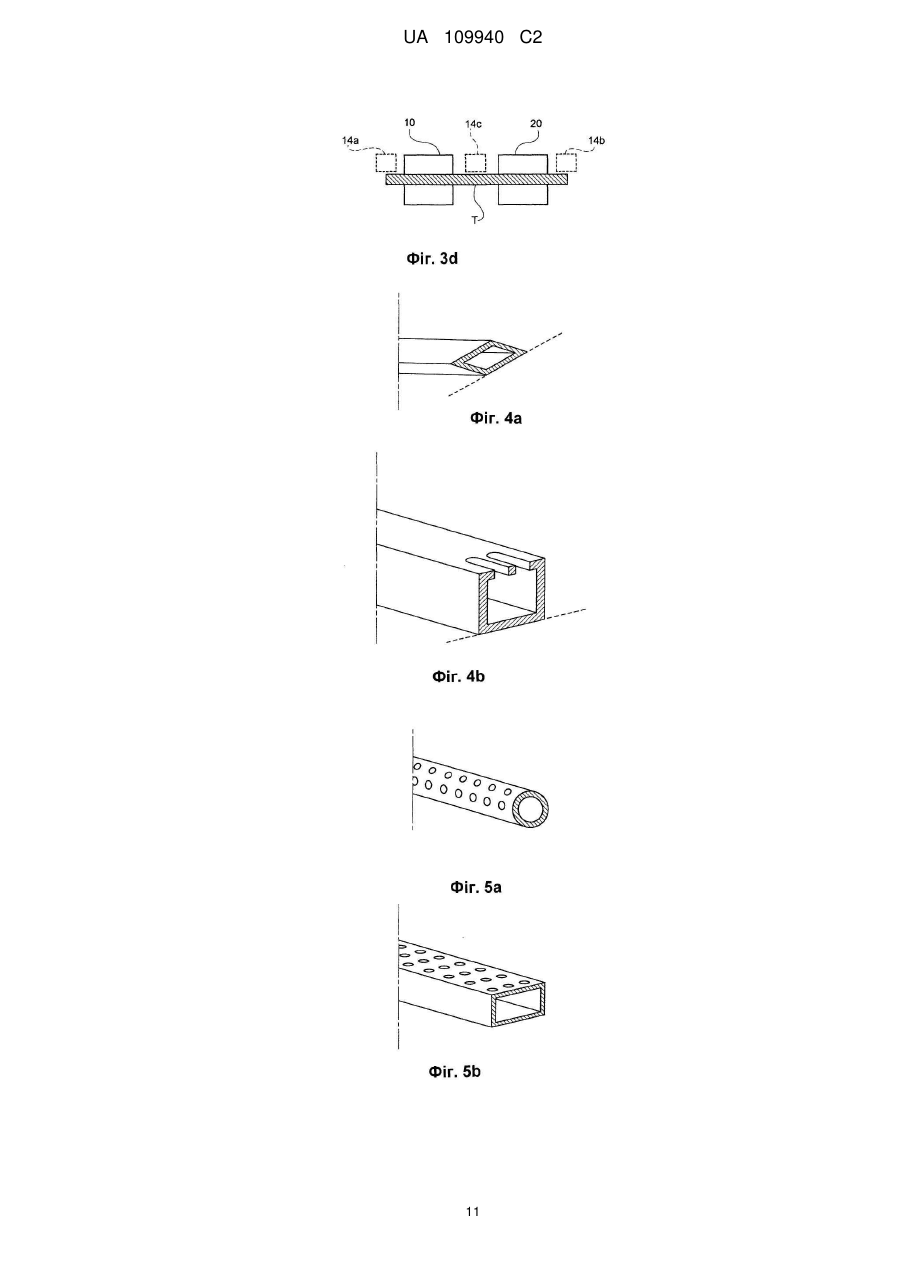

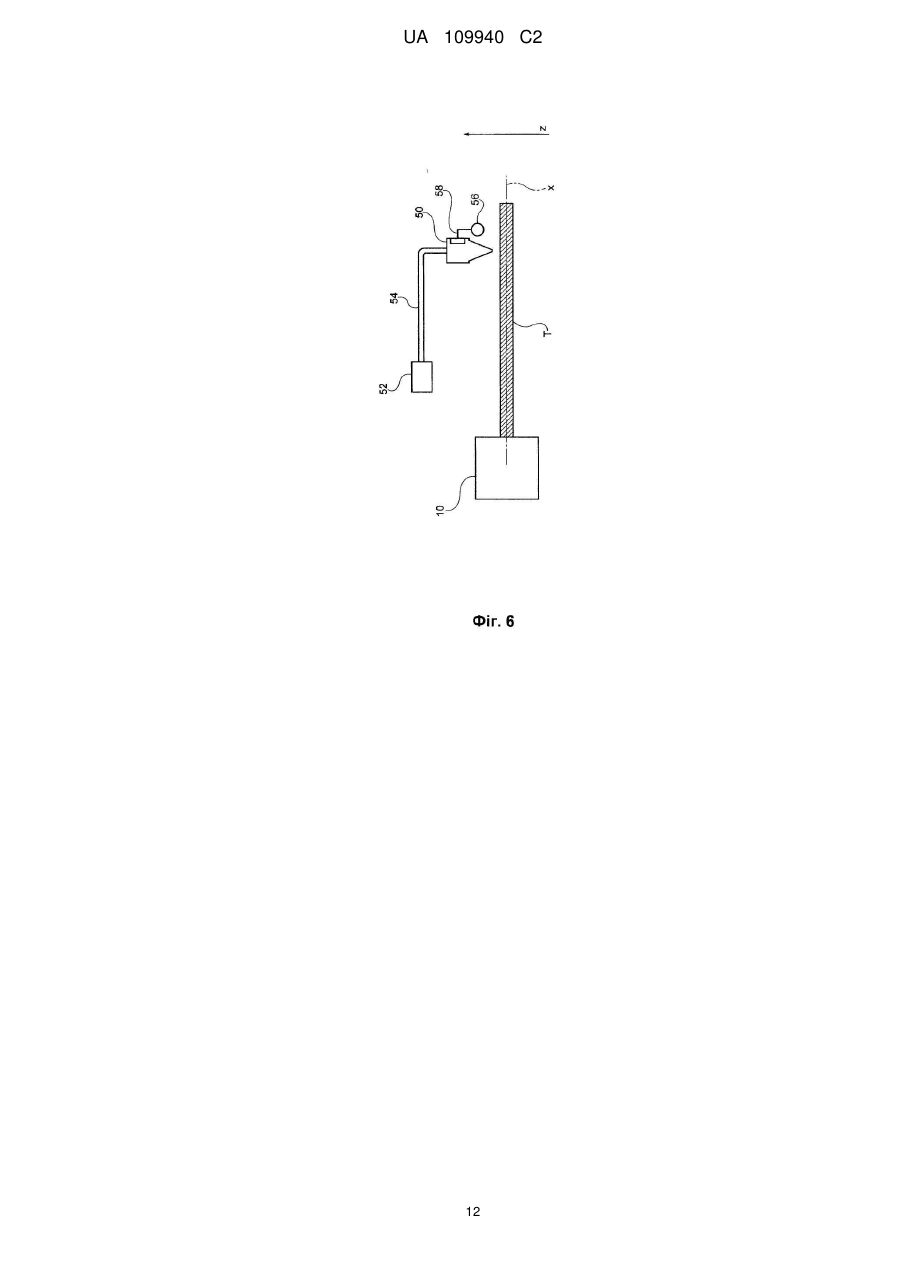

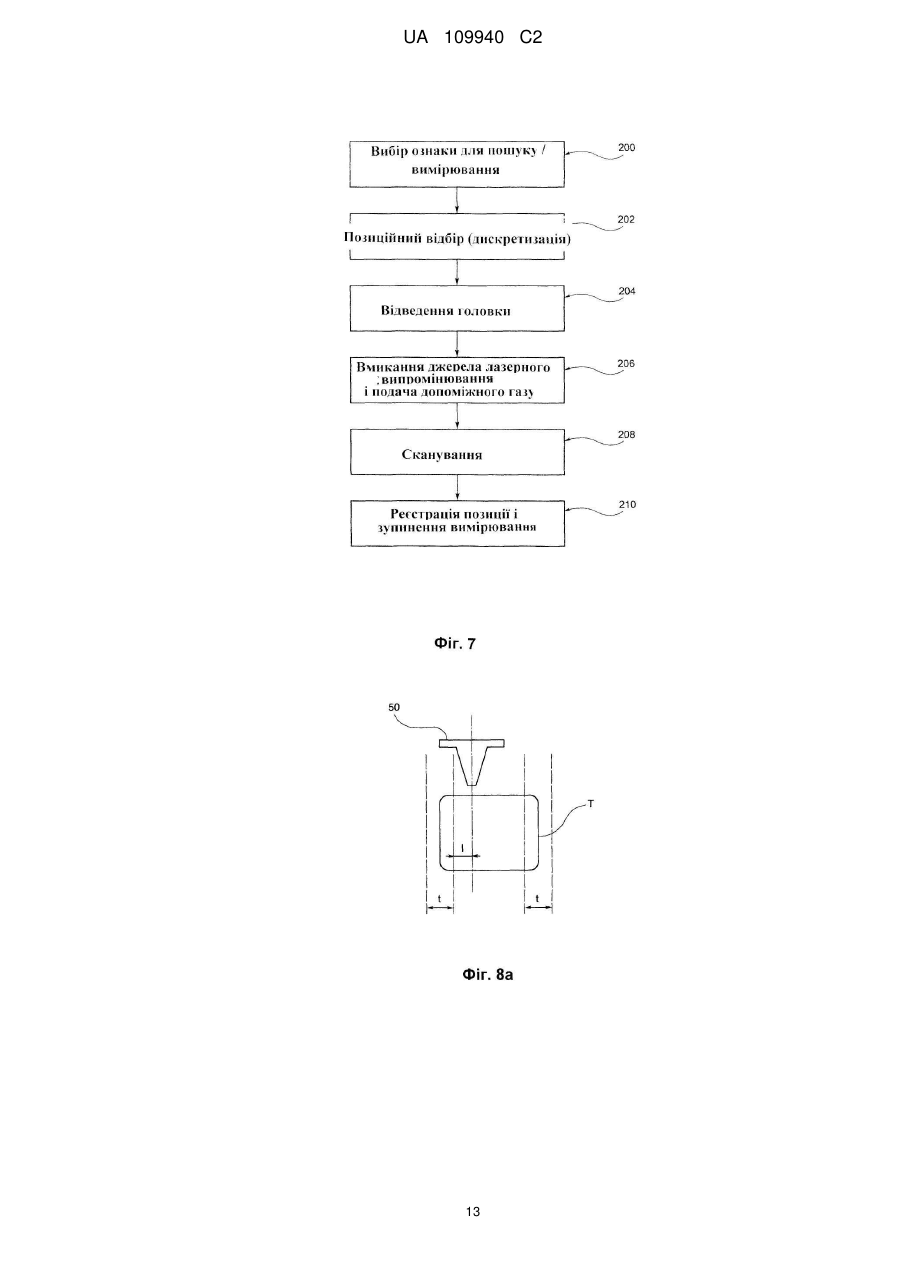

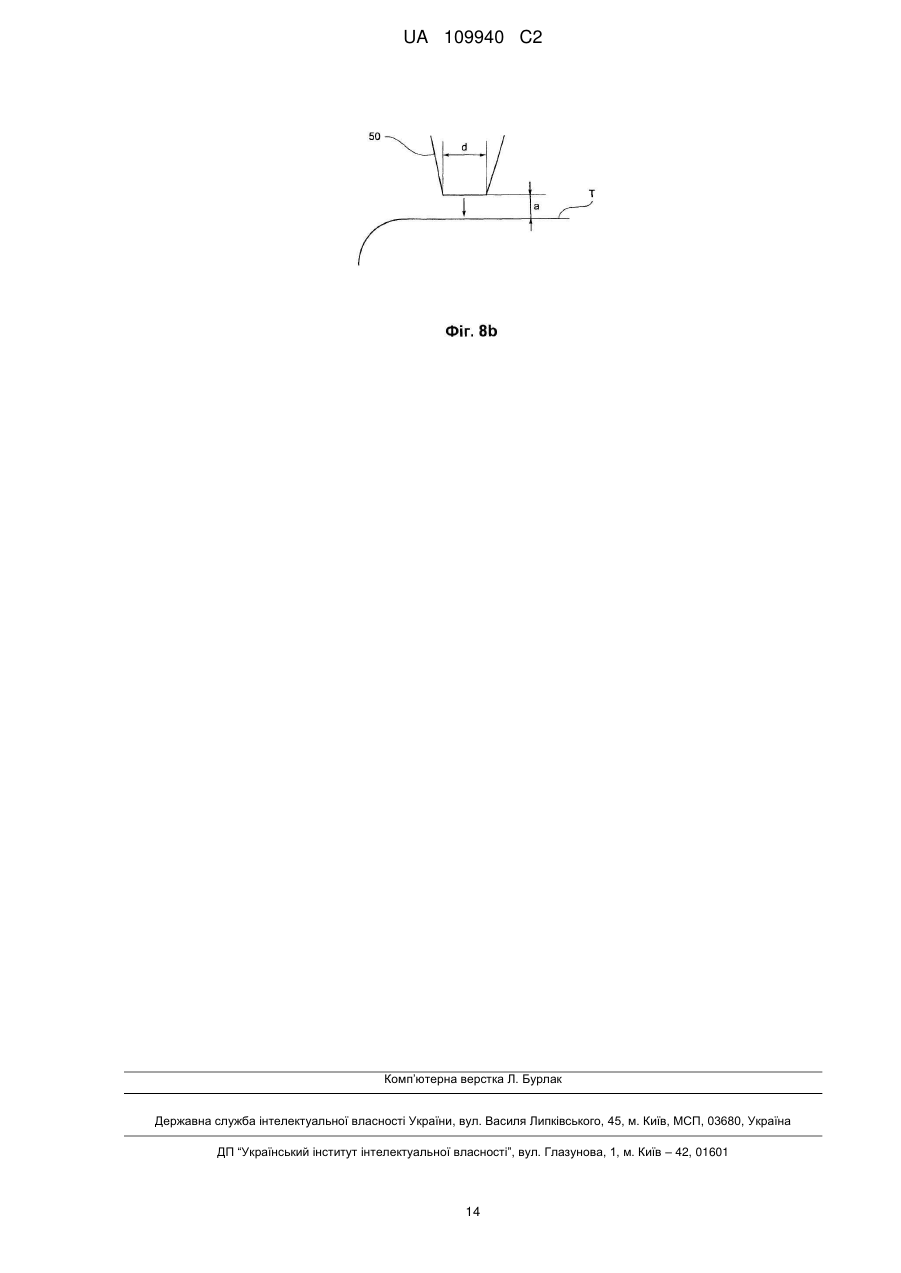

Реферат: Винахід належить до способу сканування труби на верстаті лазерного різання. Заявлений спосіб сканування труби (Т), призначеної для обробки на верстаті лазерного різання, при якому верстат лазерного різання включає ріжучу головку (50), що забезпечує фокусування лазерного променя, генерованого джерелом (52) лазерного випромінювання, на трубу (Т), що підлягає обробці, а також сенсорний пристрій (56), виконаний з можливістю виявлення випромінювання, відбитого або такого, що випущене трубою (Т), та забезпечення сигналу, який вказує на наявність такого випромінювання, коли труба (Т) піддається впливу лазерного променя, сфокусованого ріжучою головкою (50). Спосіб включає етапи, на яких: а) проводять позиційний відбір (дискретизацію) вздовж напрямку відбору (дискретизації) (z), перпендикулярного осі (X) труби (Т), на ділянці здійснення відбору (дискретизації), де сопло ріжучої головки (50) знаходиться безпосередньо перед трубою (Т), б) забезпечують випромінювання сфокусованого лазерного променя через ріжучу головку (50) таким чином, щоб він не був в змозі ані розрізати, ані протравити матеріал труби (Т), в) переміщують ріжучу головку (50) уздовж заданого напрямку сканування, і г) в той час, як ріжуча головка (50) переміщується уздовж напрямку сканування, за допомогою сенсорного пристрою (56) визначають випромінювання, відбите або таке, що випускається UA 109940 C2 (12) UA 109940 C2 трубою (Т), і, на основі сигналу, забезпеченого згаданим вище сенсорним пристроєм (56), точка за точкою визначають наявність або відсутність матеріалу труби (Т). Застосування винаходу забезпечує вимірювання положення точки на торцевій поверхні труби, незалежно від розташування труби на верстаті для лазерного різання, так і від самої труби. UA 109940 C2 5 10 15 20 25 30 35 40 45 50 55 60 В цілому, даний винахід відноситься до способу лазерного різання труб, а більш конкретно до способу сканування труби на верстаті лазерного різання, як зазначено в преамбулі незалежного п. 1 формули винаходу. Спосіб зазначеного вище типу відомий з патентного документа JP 2010 125517. У подальшому описі і формулі винаходу термін "труба" використовується для ідентифікації будь-якого довгастого тривимірного тіла, тобто будь-якого тіла, що тягнеться уздовж основного напрямку, (в подальшому - поздовжньої осі) і має постійний поперечний переріз (що може бути індиферентно відкрито чи закрито) уздовж поздовжньої осі. Лазерне різання труб є добре відомим способом технологічної обробки, що знайшов широке промислове застосування, використання якого, однак, пов'язано з деякими труднощами, зокрема, через характер поперечного перерізу труби, яка повинна бути оброблена, і через різницю між номінальним робочим положенням і положенням, фактично досягнутим трубою в кінці її руху. Наскільки це стосується характеру поперечного перерізу труби, фактичний поперечний переріз труби відрізняється від номінального через геометричні помилки. Різні типи поперечних перерізів труб можуть бути оброблені за допомогою лазера, і найбільш поширеними з них є такі, що показані на фіг. 1 доданих креслень. Зокрема, можуть бути представлені наступні поперечні перерізи: - круглий поперечний переріз (фіг. 1а), - квадратний поперечний переріз (фіг. 1b), - прямокутний поперечний переріз (фіг. 1с), із закругленими або гострими краями, - плоский овальний переріз (фіг.1d), - напів - плоский овальний переріз (фіг. 1), - еліптичний поперечний переріз або поперечний переріз у формі стислого кола (фіг.1f), - U- або С- образний поперечний переріз (фіг. 1g), отриманий методом вигину або шляхом екструзії, і, отже, виконаний із зовнішніми або внутрішніми краями у вигляді закруглених країв, або із зовнішніми або внутрішніми краями, виконаними у вигляді гострих країв, - L - образний поперечний переріз (фіг. 1h), отриманий методом вигину або екструзії і, отже, виконаний із закругленими краями сторін або з гострими краями сторін, - поперечний переріз типу плоскої пластини (фіг. 1і) з гострими або скошеними краями, і - Н- образний (фіг. 1j) або І - образний (фіг. 1k) поперечний переріз. Крім тих випадків, коли поперечний переріз не має, щонайменше, однієї чітко визначеної плоскої поверхні (це випадок з круглим поперечним перерізом або еліптичним поперечним перерізом), існує можливість визначення краю або посилальної (еталонної) поверхні, радіуса заокруглення (перехідної кривої) або фаски (скошеного краю) і робочої поверхні. Іншими словами, коли, наприклад, операція різання здійснюється на торцевій поверхні (робочій поверхні) труби, можна визначити, де ця поверхня починається або закінчується, шляхом використання як еталонної поверхні іншу поверхню, зазвичай поверхню, перпендикулярну робочій поверхні, яка з'єднана з робочою поверхнею заокругленою поверхнею (перехідною кривою). Згадані вище перехідні криві відносно різних типів поперечних перерізів можуть являти собою гострий край, чверть кола або фаску, як показано на фіг. 2. На Фіг. 2 показано кутову ділянку прямокутного поперечного перерізу труби, де робоча поверхня 2 і посилальна поверхня 4 з'єднані одна з одною за допомогою заокруглення (перехідної кривої) 6а у вигляді чверті круга. Контрольна точка, використовувана лазерним робочим пристроєм як посилання для визначення положення заокруглення (перехідної кривої), а отже, і посилальної поверхні, позначається позицією 8а. На фіг. 2b показано кутову ділянку прямокутного поперечного перерізу труби з заокругленням (перехідною кривою) в вигляді гострого краю 6b і двох асоційованих контрольних точок 8b. Фіг. 2с представляє кутову ділянку прямокутного поперечного перерізу труби з першою скошеною перехідною поверхнею у вигляді фаски 6с і контрольною точкою 8с, а на малюнку 2d показана кутова частина прямокутного поперечного перерізу труби з другою скошеною перехідною поверхнею у вигляді фаски 6d, що складається з двох дугоподібних ділянок довжиною 6d' і прямої ділянки довжиною 6d", і з контрольною точкою 8d. На фіг. 2е представлені два заокруглення 6е' і 6е" (перехідні криві) у формі чверті кола, які з'єднані одне з одним у середній зоні 9, і дві контрольні точки 8е' і 8е". Кожна операція, що вимагає при своєму виконанні того, щоб форма заокруглення була ідентичною заданій, з метою забезпечення проведення вимірювань, наприклад, вимірювань позиціонування, приречена на невдачу чи, принаймні, на неточність виконання. Ще одна проблема полягає в тому, що розміри фактичних поперечних перерізів труб відрізняються від номінальних. Відомі верстати лазерного різання забезпечені самоналаштовувальними механічними системами, які дозволяють компенсувати незначні зміни 1 UA 109940 C2 5 10 15 20 25 30 35 40 45 50 55 60 розмірів, однак такі зміни можуть спричинювати проблеми при спробі ідентифікації положення труби, що підлягає обробці. Один із способів, який в даний час, зазвичай, використовують для визначення положення робочої поверхні труби, полягає, наприклад, у повороті труби на кут 90 градусів і торканні відповідної посилальної поверхні. Різницю між виміряними розмірами і розмірами номінальними в цьому випадку можна інтерпретувати як жорстке зміщення зазначеної вище поверхні, однак цей стан може бути також пов'язаний з тим фактом, що розміри поперечного перерізу відрізняються від номінальних. Як зазначено вище, інша проблема полягає в різниці між номінальною позицією труби, що підлягає обробці, і фактичною позицією, досягнутою наприкінці її руху. З посиланням на фіг. 3 нижче описано кілька прикладів конструктивних схем, використовуваних для переміщення труб на верстаті лазерного різання, призначеному для різання труб. Фіг. 3 схематично показує архітектуру шпиндельного підшипника (несучої конструкції для шпинделя). Шпиндель, призначений для забезпечення зміщення труби Τ уздовж її власної осі і повороту труби Τ навколо своєї власної осі, позначений позицією 10. При цьому, підшипник, через який проходить труба Т, і таким чином, утримується в горизонтальному положенні, позначений позицією 12. Верстат для лазерного різання додатково включає традиційну ріжучу головку (не показана), яка може працювати безпосередньо перед (зона 14а) або за (зона 14b) підшипником 12. Ріжуча головка може переміщатися між зонами 14а і 14b або за допомогою спеціального приводного механізму, або в результаті переміщення підшипника 12. Як альтернатива, рух ріжучої головки може стати результатом поєднання руху, спричиненого її власним приводним механізмом, і руху, спричиненого підшипником 12. На фіг. 3b схематично зображено архітектуру з трьох підшипників. Шпиндель типу, показаного на Фіг. 3, позначений позицією 10. У випадку з трубами, що мають вагу погонного метра вище 25 кг / м, шпиндель 10, на додаток до функцій підтримки труби і маніпулювання трубою в процесі обробки, здійснює також функцію розвантаження труби в кінці робочого процесу. Два додаткових шпинделі, виконані у вигляді наскрізних шпинделів, позначені позиціями 16 і 18. Ріжуча головка (не показана) забезпечена спеціальним приводним механізмом, щоб мати можливість працювати перед двома наскрізними шпинделями (зона 14а), за двома наскрізними шпинделями (зона 14b) або між двома наскрізними шпинделями (зона 14с). На фіг. 3с схематично показана архітектура з чотирьох підшипників, яка відрізняється від архітектури на фіг. 3b тим, що вона додатково включає в себе четвертий шпиндель 20, виконаний у вигляді не наскрізного шпинделя і має функцію вилучення, обертання і підтримки труби. Крім того, в даному випадку ріжуча головка (не показана) забезпечена спеціальним приводним механізмом, щоб мати можливість працювати перед двома наскрізними шпинделями (зона 14а), за двома наскрізними шпинделями (зона 14b) або між двома наскрізними шпинделями (зона 14с). Фіг. 3d схематично демонструє архітектуру, що містить тільки два наскрізних шпинделя 10 і 20, причому обидва виконують функцію зсуву, обертання і вилучення труби. Крім того, в даному випадку ріжуча головка (не показана) забезпечена спеціальним приводним механізмом, щоб мати можливість працювати перед двома шпинделями (зона 14а), за двома шпинделями (зона 14b) або між двома шпинделями (зона 14с). Всі описані вище архітектури, вимагають наявності інформації про становище оброблюваної труби по відношенню до посилальної осі, визначеної приводною системою труби, сформованою шпинделем. Така вимога застосовується, якщо приводна система труби верстата лазерного різання здатна забезпечити центрування оброблюваної труби за рахунок власної симетрії, тобто здатна докласти зусилля, достатнього для зниження прогину або перекосу труби. Однак така вимога, як правило, виконується тільки поблизу точок контакту між шпинделями і трубою через напруження, яким піддається труба. Віддаляючись від цих точок контакту, ступінь центрування труби по відношенню до посилальної осі стає все менше і менше. Чим ближче до точки контакту труби зі шпинделем працює ріжуча головка, тим більшим ступенем центрування характеризується труба, при цьому ступінь центрування труби виявляється найбільш високою, коли ріжуча головка працює в зоні, що знаходиться між двома шпинделями (в зоні, зазначеній позицією 14с на фіг. 3b- 3d). У кожному разі при роботі з особливо тонкими і гнучкими трубами або трубами з високим значенням ваги на погонному метрі (як приклад, наводяться значення, що перевищують 20 кг / м) важко гарантувати коректність центрування труби. Існує ще одна проблема, пов'язана з лазерною обробкою труб, яка полягає у визначенні положення кінцевої ділянки або верхівки оброблюваної труби, при цьому визначення такого положення необхідне, щоб забезпечити коректне посилання для позиціонування процесів 2 UA 109940 C2 5 10 15 20 25 30 35 40 45 50 55 60 обробки, які повинні здійснюватися на трубі. Крім того, в даному випадку необхідно встановити посилання для позиціонування оброблюваної труби не стільки щодо ідеальної точки простору, скільки щодо фактичного робочого положення інструменту, який здійснює операцію, в даному випадку, фактичного положення ріжучої головки. У деяких випадках важливо досліджувати не стільки кінцеву ділянку труби, розроблену в вигляді поверхні або лінії, скільки точку або область торцевої поверхні, обраної в якості посилання для виконання операцій на трубі. Це відбувається, наприклад, коли кінцева ділянка труби розташована під кутом (фіг. 4а) або має складний профіль (фіг. 4b). В інших випадках труби вже попередньо оброблялися, наприклад, розточувалися, і тому повинні були піддаватися операціям лазерного різання або підрізування. На фіг. 5 показані два приклади (а) і (b) труб, попередньо підданих операції розточування. У цих випадках верстат лазерного різання повинен бути налаштований з урахуванням зв'язку робочих операцій, які повинні виконуватися, з попередніми видами обробки, і, отже, повинні бути проведені дослідження позицій останніх. Після виконання операції лазерного різання, коли, наприклад, було сформовано круглий отвір або щілину квадратної або прямокутної форми, може виявитися необхідним вимірювання характеристичних величин такої робочої операції. Це відбувається, наприклад, коли характеристичні параметри даної робочої операції повинні оцінюватися з урахуванням фактичної ширини врубу, виробленого в процесі лазерного різання. Технічною задачею даного винаходу є створення способу сканування труби, призначеної для оброблювання на верстаті лазерного різання, який дозволяє виміряти положення точки на торцевій поверхні труби, незалежно як від розташування труби на верстаті для лазерного різання, так і від форми самої труби. Ця та інші технічні задачі вирішуються, завдяки застосуванню способу сканування труби, що включає в себе етапи, зазначені в відмінній частині доданого незалежного пункту 1 формули винаходу. Переважні приклади здійснення способу сканування згідно винаходу, що заявляється, є предметом залежних пунктів формули винаходу, зміст яких слід розглядати як невід'ємну і інтегруючу частину наступного опису. Характеристики та переваги даного винаходу стануть очевидними з подальшого докладного опису, представленого виключно в якості не обмежувального прикладу з посиланнями на додані креслення, де: на фіг. 1a-1h показані приклади поперечних перерізів труб, які можуть бути піддані операціям лазерного різання; на фіг. 2а - 2е показані приклади зони перехідної кривої між двома сусідніми плоскими торцевими поверхнями труби. на фіг. 3а - 3d представлені схематичні види збоку деяких архітектур, які можуть бути використані для переміщення труби на верстаті лазерного різання труби; на фіг. 4а та 4b показані види в перспективі, що представляють собою два приклади форми кінцевої ділянки труби; на фіг. 5а і 5b представлені види в перспективі, що показують два приклади труб, які повинні бути оброблені, причому робочі операції, зокрема, операції розточення, вже були виконані на них перед операцією лазерної обробки; на фіг. 6 представлено схематичне зображення виду верстата лазерного різання, на якому може бути реалізований спосіб сканування за даним винаходом; на фіг. 7 представлена блок-схема способу сканування за даним винаходом; і на фіг. 8а і 8b схематично показана попередня фаза позиційного відбору (дискретизації) у відповідності зі способом сканування за даним винаходом для випадку, коли труба має прямокутний поперечний переріз із закругленими кутами. Відповідно до фіг. 6, верстат лазерного різання, призначений для лазерного різання труб, включає в себе насамперед приводну систему труби, що забезпечує зрушення труби Τ уздовж своєї власної осі (позначеної позицією X), і її обертання навколо власної осі. У прикладі, показаному на фіг. 6, приводна система включає тільки один шпиндель 10. Як альтернатива, можна використовувати будь-яку з відомих архітектур, описаних вище з посиланнями на фіг. 3а -3d. Верстат лазерного різання додатково містить ріжучу головку 50 і джерело лазерного випромінювання 52. Ріжуча головка 50, серед усього іншого, містить набір лінз для фокусування на трубу Τ лазерного променя, що надходить з джерела лазерного випромінювання 52, і сопло для подачі допоміжного газу. Ріжуча головка 50 являє собою пристрій відомого типу і тому не буде описана детально в даному документі. Приводна система головки (не показана), яка також є пристроєм, відомим з рівня техніки, зв'язана з ріжучою головкою 50 для забезпечення 3 UA 109940 C2 5 10 15 20 25 30 35 40 45 50 55 переміщення ріжучої головки 50. Джерело лазерного випромінювання 52 виконано з можливістю спрямування лазерного променя в різальну головку 50 за допомогою системи 54 транспортування променя відомого типу, наприклад, системи дзеркал або за допомогою оптичної системи волоконного типу. Верстат лазерного різання додатково містить сенсорний пристрій 56, виконаний з можливістю виявлення випромінювання, коли труба Τ піддається дії лазерного променя, сфокусованого ріжучою головкою 50, причому таким випромінюванням є випромінювання, відбите (і, отже, таке, що має ідентичну довжину хвилі лазерного променя) або таке, котре випускається (тобто, випромінювання, що виходить з матеріалу труби або з газового середовища, в яке дана труба занурена, в результаті збудження, спричиненого впливом падаючого променя). Оптичний сигнал (відбите випромінювання або випромінювання, що випускається), виявлений сенсорним пристроєм 56, має довжину хвилі в діапазоні від 180 до 2000 нм. Сенсорний пристрій 56 може бути прикріплений до ріжучої головки 50, як у прикладі, показаному на фіг.6, або приєднаний до системи 54 транспортування променя. Згідно винаходу, щоб виміряти положення точки на торцевій поверхні оброблюваної труби Т, відповідним чином забезпечують такі експлуатаційні параметри ріжучої головки 50 (у плані потужності лазера, відстані від труби і тиску допоміжного газу), при яких сфокусований на трубі лазерний промінь не в змозі а ні протравити, а ні розрізати трубу, але тільки спричинити випромінювання, що випускається поверхнею труби, при цьому передбачається, що дане випромінювання має бути виявлено сенсорним пристроєм 56. Наприклад, лазерний промінь, використовуваний для сканування поверхні труби Т, отримують шляхом налаштування джерела 52 лазерного випромінювання на потужність в діапазоні від 200 до 3000 Вт, за рахунок застосування допоміжного газу під тиском у діапазоні від 0,5 до 5 бар, і при позиціонуванні ріжучої головки 50 від труби на відстані в діапазоні від 0,5 до 4,5 мм. Сенсорний пристрій 56 зв'язаний з блоком управління 58, який, на базі сигналу, що видається сенсорним пристроєм, здатний визначити наявність або відсутність труби Τ з боковим просторовим дозволом, який дорівнює радіусу лазерного променя в точці падіння на трубу і, отже, як правило, становить від 25 до 80 мкм. Такий боковий просторовий дозвіл виникає у зв'язку з тим, що тільки зона з найвищою питомою потужністю спричинює випускання не мізерно малого сигналу. Спосіб сканування труби за даним винаходом на верстаті лазерного різання описаного вище типу з посиланням на фіг. 6 далі описаний тепер вже з посиланням на блок-схему, показану на фіг. 7 і фіг. 8а і 8b. Спочатку (етап 200 на блок-схемі, показаний на фіг. 7) вибирають геометричну характеристику для дослідження/вимірювання, грунтуючись на команді, заданій оператором. Оператор може видати свою команду, наприклад, посилаючи бездротовий сигнал на блок управління 58 верстата лазерного різання через дистанційний мобільний комунікативний пристрій або безпосередньо впливаючи на інтерфейсний модуль верстата, підключений до блоку управління 58. Наприклад, доступними для оператора опціями можуть бути: - дослідження (пошук) посилальної поверхні, - дослідження (пошук) двох посилальних поверхонь, - дослідження (пошук) кінцевої ділянки труби, - дослідження (пошук) кінцевої ділянки в певній зоні, - дослідження (пошук) отвору або порожнини, вже присутньої в трубі, і - вимірювання отвору або порожнини. Залежно від виду пошуку або вимірювання, які повинні бути здійснені, визначають сканування, як описано далі, в такому напрямку (зазвичай в напрямку, паралельному осі X труби Т, або в напрямку, перпендикулярному до цієї осі), який не передбачає залучення обертання труби Τ і, отже, асоціюється тільки з переміщенням ріжучої головки 50. Однак, у випадку дослідження круглої труби на наявність порожнини, трубу необхідно обертати навколо її власної осі. На етапі 202, показаному на блок-схемі, представленій на фіг. 7, позиція попереднього відбору (дискретизації) здійснюється вздовж напрямку Ζ (див. фіг. 6) перпендикулярно до осі X труби Τ із забезпеченням безпеки, тобто таким чином, щоб, наприклад, уникнути пошкоджень в трубі, і певним способом, тобто в позиції, в якій наявність матеріалу труби не викликає сумнівів. На фіг. 8а показано вихідне положення ріжучої головки 50 у позиції, в якій сопло, безумовно, знаходиться перед трубою Т. Більш конкретно, на фіг. 8а показані дві бокові області допуску положення труби Т, ширина яких позначена і, і показує, що ріжуча головка 50 розташована таким чином, що сопло розміщено між цими двома областями на заданій мінімальній відстані 1 від найближчої області, а отже, в положенні, в якому сопло звичайно ж знаходиться перед 4 UA 109940 C2 5 10 15 20 25 30 35 40 45 50 55 60 трубою Τ (у наведеному прикладі, в положенні, зверненому до верхньої плоскої поверхні труби Т). Починаючи з цього вихідного положення, ріжучу головку 50 переміщають уздовж осі z, щоб здійснити позиційний попередній відбір (дискретизацію), як показано на фіг. 8b. Позиційний попередній відбір (дискретизацію) може бути здійснено або шляхом торкання труби Τ соплом ріжучої головки 50, або, як показано на фіг. 8b, із застосуванням ємнісної сенсорної системи (по суті, відомого типу) і, отже, шляхом переміщення сопла ріжучої головки 50 в напрямку поверхні труби Τ аж до моменту, коли воно не виявиться на деякій відстані від згаданої поверхні, причому, ця відстань залежить від діаметра d самого сопла. Позиційний попередній відбір (дискретизація) уздовж осі z і, отже, установка відстані між соплом ріжучої головки 50 і трубою Τ (тобто позиції фокусної точки), служить для позиціонування фокусної точки, по можливості, на поверхні матеріалу, щоб максимізувати роздільну здатність вимірювання, забезпечуючи мінімально можливий діаметр лазерного променя, що впливає на матеріал. Застосовуючи в якості посилання положення, визначене за допомогою позиційного попереднього відбору (дискретизації), проведеного на етапі 202, блок управління 58 демонструє готовність до здійснення процесу сканування шляхом переміщення на етапі, зазначеному позицією 204 на блок-схемі, представленій на фіг. 7, ріжучої головки 50 від труби Τ або, у будьякому разі, від зони, де, як очікують, повинен знаходитися край матеріалу, який належить знайти (дослідити). У разі, коли позиційний попередній відбір (дискретизація) здійснюється за допомогою ємнісного сенсорного пристрою, зазначений позиційний попередній відбір (дискретизація) також здійснюється під час руху ріжучої головки 50 від труби Т, тим самим дозволяючи ріжучій голівці слідувати за профілем труби. Однак, під час руху ріжучої головки, забезпечують гарантію, що ріжуча головка 50 не опуститься до відстані, що перевищує радіус труби Т. З цією метою, величина радіуса труби для зручності встановлена рівною номінальній, так як це не робить негативного впливу на якість вимірювання, але в більшості випадків тільки знижує його точність. На етапі, зазначеному на блок схемі позицією 206, відповідно до фіг. 7, джерело лазерного випромінювання 52 включають при такій потужності, яка не дозволить сфокусувати такий лазерний промінь, який здатний розрізати або протравити матеріал труби Т, при цьому допоміжний газ подають через сопло ріжучої головки 50 з тиском, що дозволяє уникнути розбризкування матеріалу труби у напрямку, що веде всередину ріжучої головки. На етапі, зазначеному на блок схемі позицією 208, відповідно до фіг.7, ріжуча головка 50 починає рух сканування, з позиції, в якій не викликає сумнівів відсутність матеріалу, і рухається в напрямку матеріалу Т, щоб поступово зміщувати в цьому напрямку зону, де фокусується лазерний промінь. Сфокусований лазерний промінь, що випускається джерелом 52, характеризується ознаками, за якими він повинен бути відображений при попаданні на матеріал труби Τ або спричинювати випускання (емісію), яке забезпечується матеріалом труби або газом (газами), у середовищі якого перебуває труба у зоні фокусування. Сенсорний пристрій 56 виявляє сигнальний крок між наявністю матеріалу і відсутністю матеріалу і автоматично веде ріжучу головку 50, з метою позиціонування в контрольній точці 8а - 8е, подібно до того, як одна з них показана на Фіг. 2 - 2е, незалежно від форми, яка може бути або у вигляді чверті кола, вигину з гострим краєм, або скошеної фаски. Можуть бути прийняті до уваги можливі систематичні зміщення (компенсації) позиціонування шляхом простого надання оператору можливості додавати зафіксоване зміщення до величини вимірювання. Блок управління 58 продовжує контролювати оптичний сигнал, відбитий або такий, що випускається зоною фокусування під час процесу сканування до тих пір, поки не буде досягнутий кінець труби Т. У даній точці (етап 210 на блок-схемі, показаній на фіг. 7) блок керування 58 реєструє досягнуту позицію і зупиняє цикл сканування. У разі роботи на торцевій поверхні, обмеженій двома іншими торцевими поверхнями, проблема деконволюції між погрішністю визначення місця розташування і розмірною помилкою може бути вирішена за допомогою утримування труби в нерухомому стані під час процесу сканування і шляхом сканування двох посилальних торцевих поверхонь. Оператор матиме можливість вибору: співвіднести обробку або з центром поверхні, виміряної таким чином, або з одним з двох відібраних (дискретизованих) країв. Спосіб сканування відповідно до винаходу дозволяє сканувати не тільки край і кінцеву ділянку труби, але також вже існуючі результати попередніх обробок (наприклад, отвори або порожнини) будь-якої форми, за умови, що можна надати недвозначного значення позиціям, виявленим в процесі сканування. Нарешті, процес сканування дозволяє забезпечити вимірювання розмірів вздовж напрямку сканування, а також щойно отриманого продукту лазерної обробки, наприклад, з метою 5 UA 109940 C2 5 10 15 20 25 30 35 перевірки якості або для того, щоб створити посилання для подальших операцій. В останньому випадку, переважно, операція виконується в так званій марній зоні, наприклад в межах зони, призначеної для створення умов для подальшої обробки, щоб налаштувати лазерну апаратуру. При необхідності, процес сканування може бути повторений для отримання кращого дозволу. Природно, якщо принцип винаходу залишається незмінним, приклади здійснення і конструктивні деталі можуть значно відрізнятися від тих, які описані і проілюстровані, виключно, як не обмежувальний приклад. ФОРМУЛА ВИНАХОДУ 1. Спосіб сканування труби (Т), призначеної для обробки на верстаті лазерного різання, при цьому верстат лазерного різання включає ріжучу головку (50), що забезпечує фокусування лазерного променя, генерованого джерелом (52) лазерного випромінювання, на трубу (Т), що підлягає обробці, а також сенсорний пристрій (56), виконаний з можливістю виявлення випромінювання, відбитого або такого, що випущене трубою (Т), та забезпечення сигналу, який вказує на наявність такого випромінювання, коли труба (Т) піддається впливу лазерного променя, сфокусованого ріжучою головкою (50), при цьому спосіб включає етапи, на яких: а) проводять позиційний відбір (дискретизацію) вздовж напрямку відбору (дискретизації) (z), перпендикулярного осі (X) труби (Т), на ділянці здійснення відбору (дискретизації), де сопло ріжучої головки (50) знаходиться безпосередньо перед трубою (Т), б) забезпечують випромінювання сфокусованого лазерного променя через ріжучу головку (50) таким чином, щоб він не був в змозі ані розрізати, ані протравити матеріал труби (Т), в) переміщують ріжучу головку (50) уздовж заданого напрямку сканування, і г) в той час, як ріжуча головка (50) переміщується уздовж напрямку сканування, за допомогою сенсорного пристрою (56) визначають випромінювання, відбите або таке, що випускається трубою (Т), і, на основі сигналу, забезпеченого згаданим вище сенсорним пристроєм (56), точка за точкою визначають наявність або відсутність матеріалу труби (Т). 2. Спосіб за п. 1, в якому позиційний відбір (дискретизацію) здійснюють переміщенням ріжучої головки (50) уздовж зазначеного напрямку (z) відбору (дискретизації) доти, поки сопло не торкнеться труби (Т). 3. Спосіб за п. 1, в якому позиційний відбір (дискретизацію) здійснюють із застосуванням ємнісного сенсорного пристрою і шляхом переміщення ріжучої головки (50) уздовж зазначеного напрямку відбору (дискретизації) (z) доти, поки сопло не досягне заданої відстані від труби (Т). 4. Спосіб за будь-яким з попередніх пунктів, в якому оптичний сигнал, виявлений зазначеним сенсорним пристроєм (56), має довжину хвилі, включену в діапазон від 180 до 2000 нм. 5. Спосіб за будь-яким з попередніх пунктів, в якому напрямок сканування, вздовж якого ріжучу головку (50) переміщують на етапі в), організовують паралельно або перпендикулярно осі (X) труби (Т). 6 UA 109940 C2 7 UA 109940 C2 8 UA 109940 C2 9 UA 109940 C2 10 UA 109940 C2 11 UA 109940 C2 12 UA 109940 C2 13 UA 109940 C2 Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 14

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for scanning tube intended to be worked on laser cutting machine

Автори англійськоюGalvagnini, Paolo, Nicoletti, Sergio, Brigadue, Matteo

Назва патенту російськоюСпособ сканирования трубы, предназначенной для обработки на станке лазерного резания

Автори російськоюГальванини Паоло, Николетти Серджио, Бригадуе Маттео

МПК / Мітки

МПК: B23K 26/03, G01B 11/00, B23K 26/08, B23K 26/38

Мітки: різання, спосіб, трубі, сканування, призначеної, лазерного, обробки, верстаті

Код посилання

<a href="https://ua.patents.su/16-109940-sposib-skanuvannya-trubi-priznacheno-dlya-obrobki-na-verstati-lazernogo-rizannya.html" target="_blank" rel="follow" title="База патентів України">Спосіб сканування труби, призначеної для обробки на верстаті лазерного різання</a>

Попередній патент: Похідні імідазолу

Наступний патент: Дорожня система перетворення енергії й вібропоглинання

Випадковий патент: Спосіб діагностики розсіяного склерозу