Спосіб ремонту вертольотів

Номер патенту: 25678

Опубліковано: 10.08.2007

Автори: Труніна Наталія Олександрівна, Мітрахович Михайло Михайлович, Ковтун Валентина Миколаївна, Немчин Олександр Федорович, П'ятецький Олександр Васильович, Єнін Олексій Миколайович, Ткаченко Володимир Миколайович, Зубко Микола Олександрович

Формула / Реферат

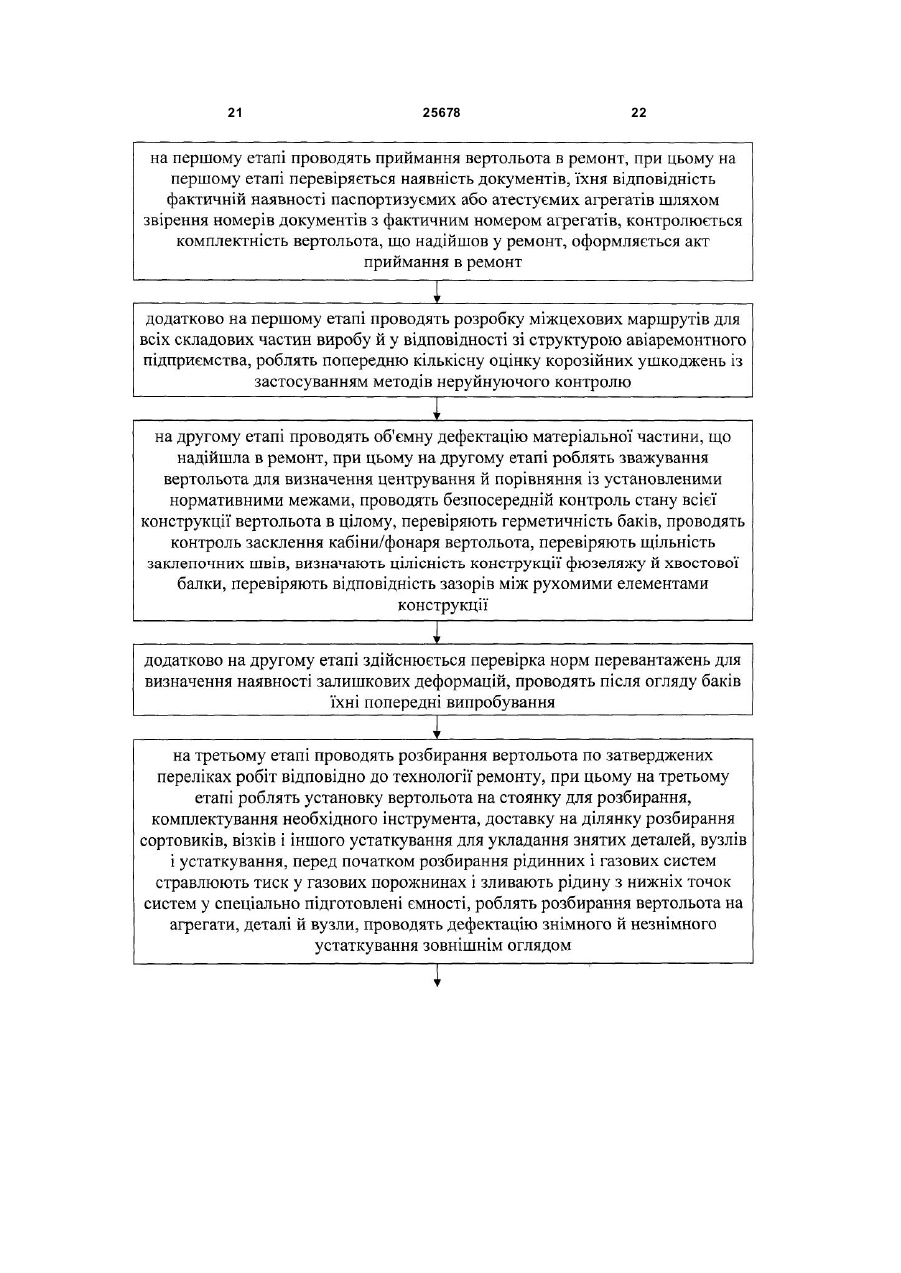

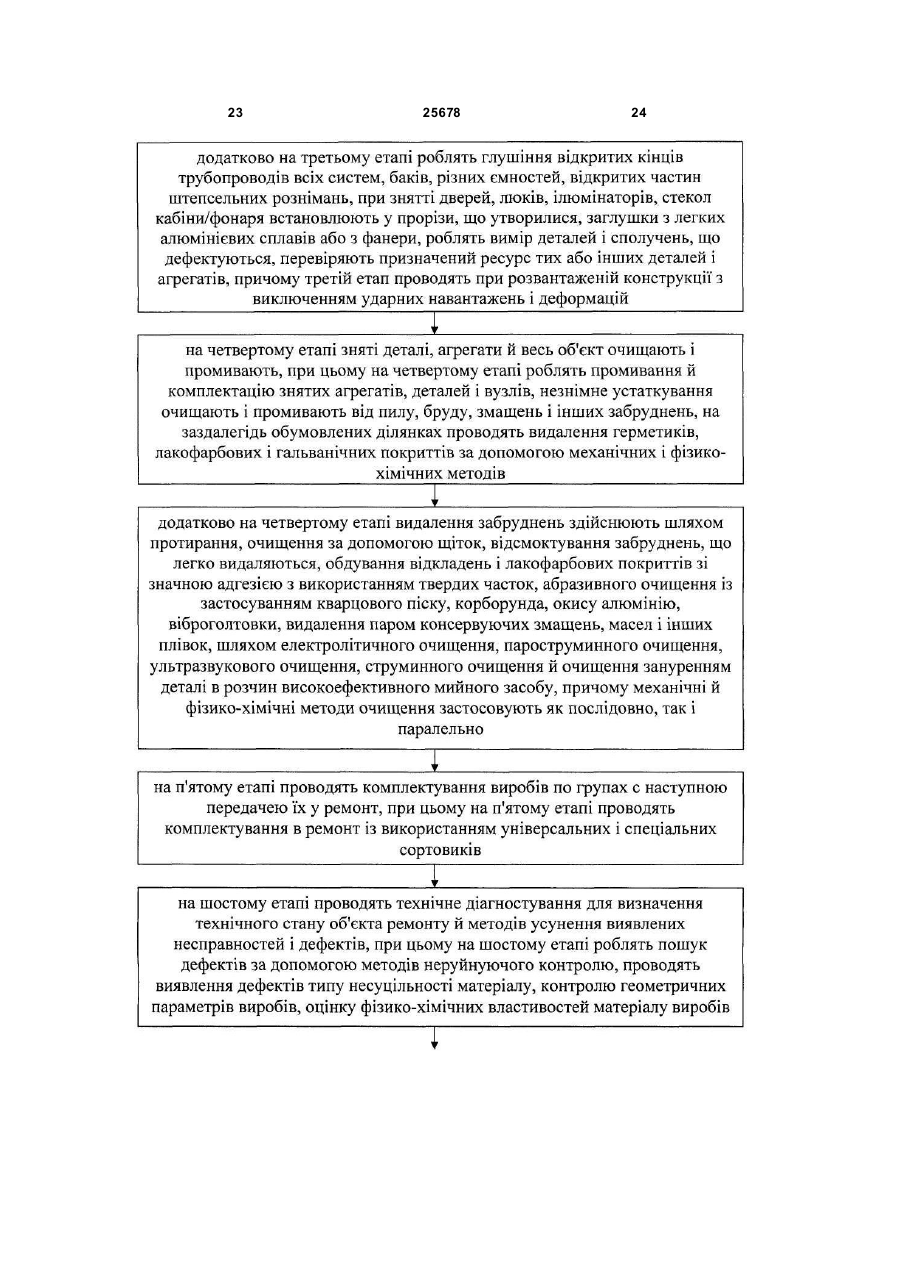

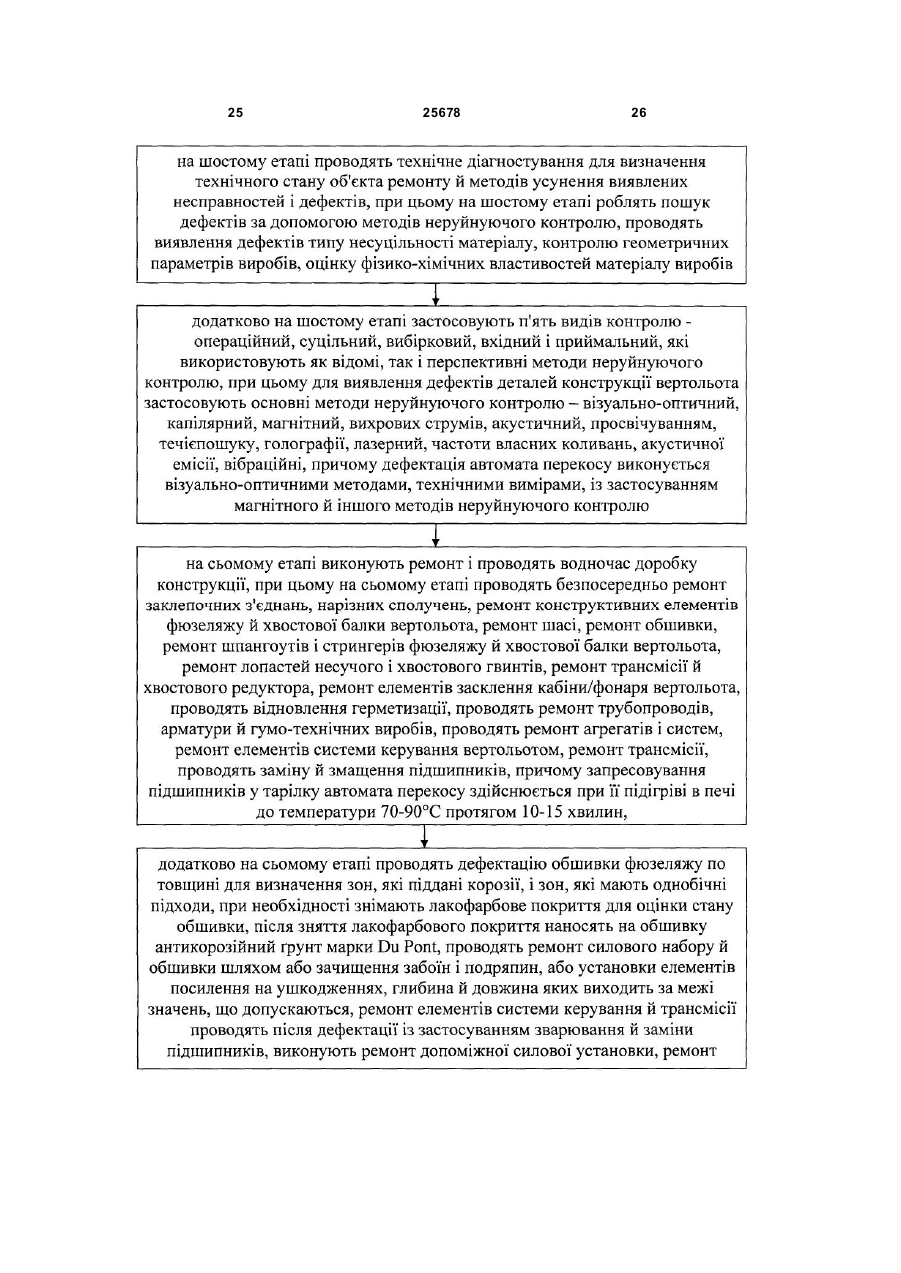

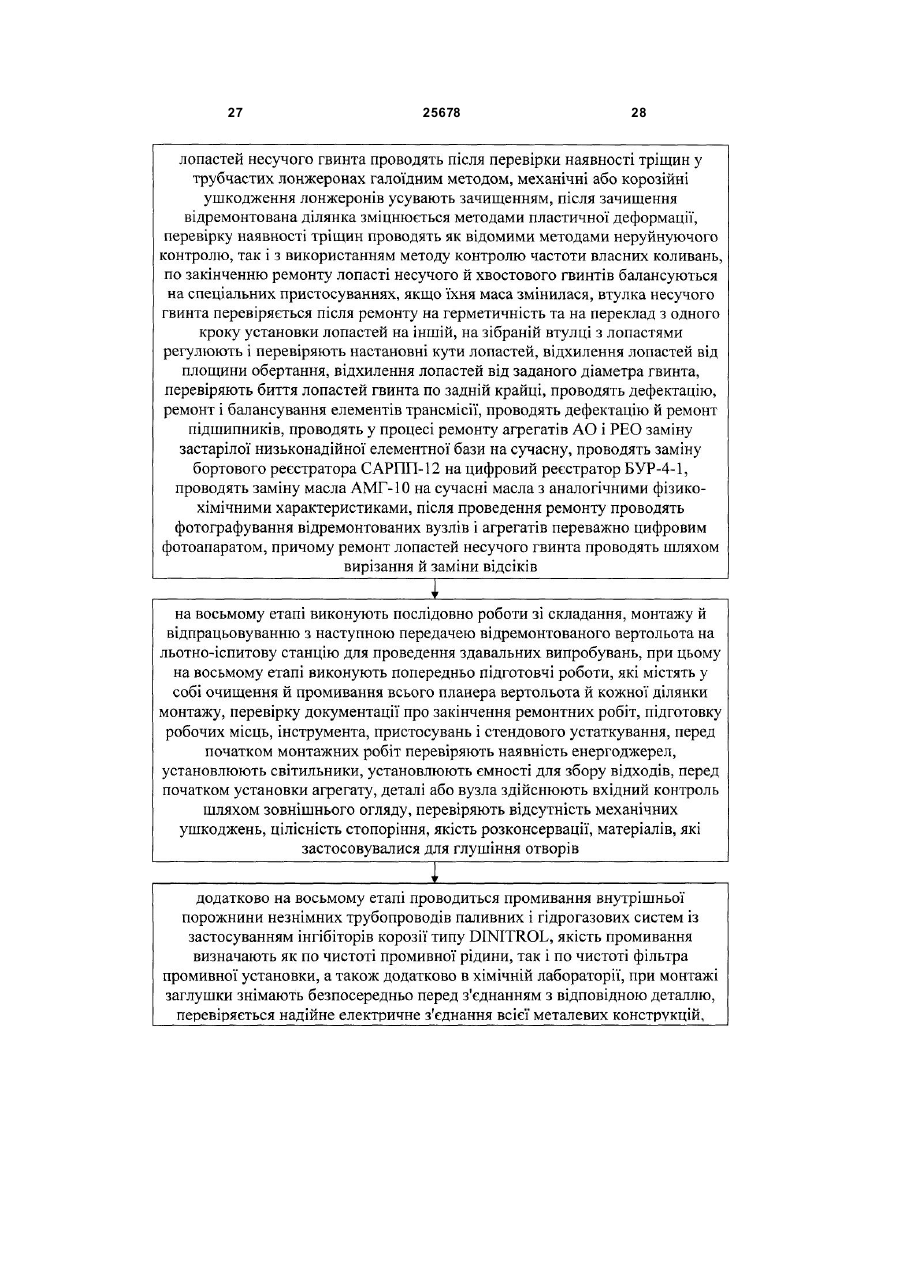

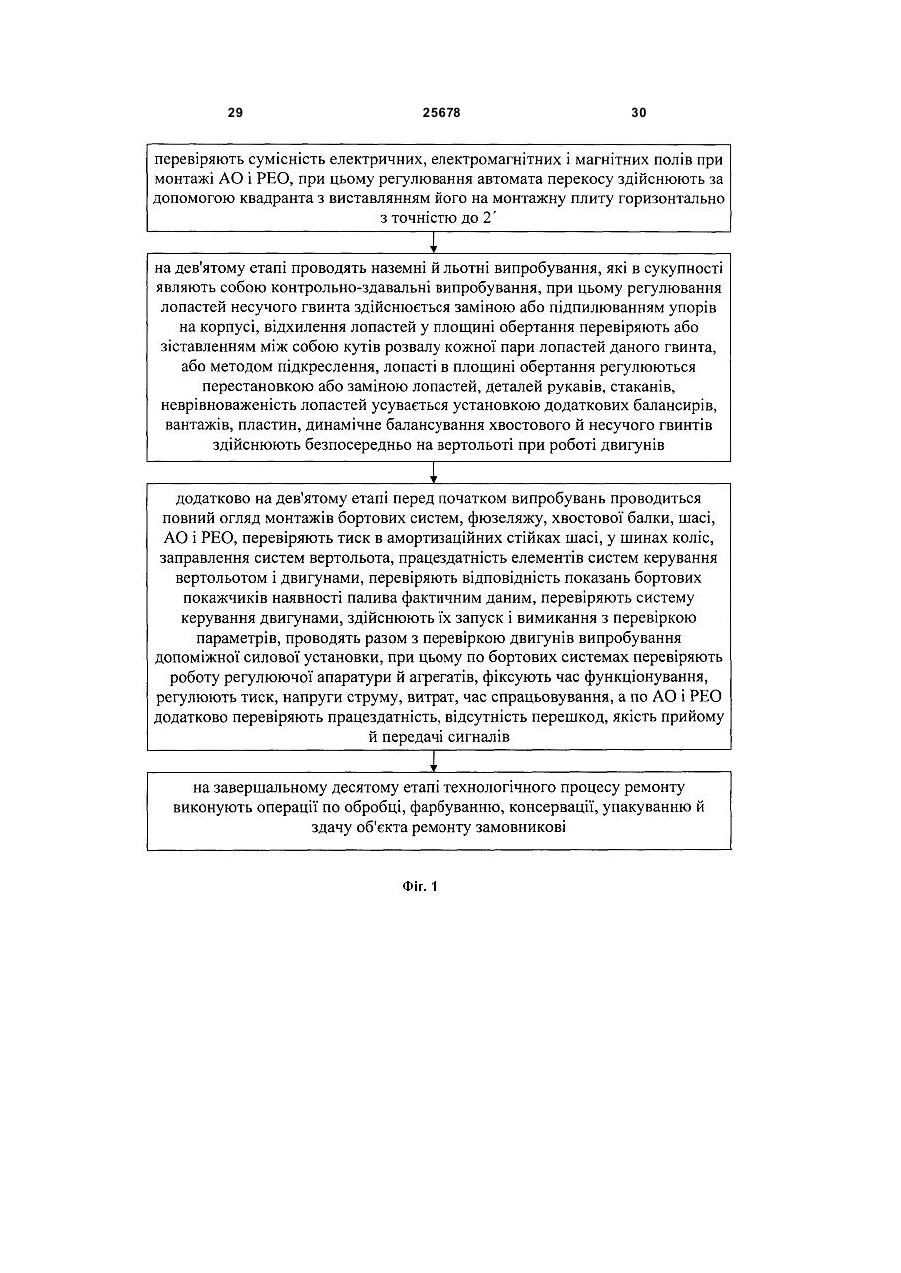

1. Спосіб ремонту вертольотів, при якому технологічний процес ремонту виконують послідовно в часі в кілька етапів, згідно з якими на першому етапі проводять приймання вертольота в ремонт, на другому етапі проводять об'ємну дефектацію матеріальної частини, що надійшла в ремонт, на третьому етапі проводять розбирання вертольота по затверджених переліках робіт відповідно до технології ремонту, на четвертому етапі зняті деталі, агрегати й весь об'єкт очищають і промивають, на п'ятому етапі проводять комплектування виробів по групах з наступною передачею їх у ремонт, на шостому етапі проводять технічне діагностування для визначення технічного стану об'єкта ремонту й методів усунення виявлених несправностей і дефектів, на сьомому етапі виконують ремонт і проводять водночас доробку конструкції, на восьмому етапі виконують послідовно роботи зі складання, монтажу й відпрацьовуванню з наступною передачею відремонтованого вертольота на льотно-іспитову станцію для проведення здавальних випробувань, на дев'ятому етапі проводять наземні й льотні випробування, які в сукупності являють собою контрольно-здавальні випробування, на завершальному десятому етапі технологічного процесу ремонту вертольотів виконують операції по обробці, фарбуванню, консервації, упакуванню й здачу об'єкта ремонту замовникові, при цьому на першому етапі перевіряється наявність документів, їхня відповідність фактичній наявності агрегатів, що паспортизуються або атестуються, шляхом звірення номерів документів з фактичним номером агрегатів, контролюється комплектність вертольота, що надійшов у ремонт, оформляється акт приймання в ремонт, на другому етапі виконують зважування вертольота для визначення центрування й порівняння із установленими нормативними межами, проводять безпосередній контроль стану всієї конструкції вертольота в цілому, перевіряють герметичність баків, проводять контроль засклення кабіни/ліхтаря вертольота, перевіряють щільність заклепочних швів, визначають цілісність конструкції фюзеляжу й хвостової балки, перевіряють відповідність зазорів між рухомими елементами конструкції, на третьому етапі виконують установку вертольота на стоянку для розбирання, комплектування необхідного інструмента, доставку на ділянку розбирання сортовиків, візків і іншого устаткування для укладання знятих деталей, вузлів і устаткування, перед початком розбирання рідинних і газових систем стравлюють тиск у газових порожнинах і зливають рідину з нижніх точок систем у спеціально підготовлені ємності, виконують розбирання вертольота на агрегати, деталі й вузли, проводять дефектацію знімного й незнімного устаткування зовнішнім оглядом, на четвертому етапі виконують промивання й комплектацію знятих агрегатів, деталей і вузлів, незнімне устаткування очищають і промивають від пилу, бруду, мастил і інших забруднень, на заздалегідь обумовлених ділянках проводять видалення герметиків, лакофарбових і гальванічних покриттів за допомогою механічних і фізико-хімічних методів, на п'ятому етапі проводять комплектування в ремонт із використанням універсальних і спеціальних сортовиків, на шостому етапі проводять пошук дефектів за допомогою методів неруйнуючого контролю, проводять виявлення дефектів типу несуцільності матеріалу, контролю геометричних параметрів виробів, оцінку фізико-хімічних властивостей матеріалу виробів, на сьомому етапі проводять безпосередньо ремонт заклепочних з'єднань, нарізних сполучень, ремонт конструктивних елементів фюзеляжу й хвостової балки вертольота, ремонт шасі, ремонт обшивки, ремонт шпангоутів і стрингерів фюзеляжу й хвостової балки вертольота, ремонт лопатей несучого і хвостового гвинтів, ремонт трансмісії й хвостового редуктора, ремонт елементів засклення кабіни/ліхтаря вертольота, проводять відновлення герметизації, проводять ремонт трубопроводів, арматури й гумотехнічних виробів, проводять ремонт агрегатів і систем, ремонт елементів системи керування вертольотом, ремонт трансмісії, проводять заміну й змащення підшипників, на восьмому етапі виконують попередньо підготовчі роботи, які містять усобі очищення й промивання всього планера вертольота й кожної ділянки монтажу, перевірку документації про закінчення ремонтних робіт, підготовку робочих місць, інструмента, пристосувань і стендового устаткування, перед початком монтажних робіт перевіряють наявність енергоджерел, установлюють світильники, установлюють ємності для збору відходів, перед початком установки агрегату, деталі або вузла здійснюють вхідний контроль шляхом зовнішнього огляду, перевіряють відсутність механічних ушкоджень, цілісність стопоріння, якість розконсервації, матеріалів, які застосовувалися для глушіння отворів, який відрізняється тим, що додатково на першому етапі проводять розробку міжцехових маршрутів для всіх складових частин виробу й у відповідності зі структурою авіаремонтного підприємства роблять попередню кількісну оцінку корозійних ушкоджень із застосуванням методів неруйнуючого контролю, на другому етапі здійснюють перевірку норм перевантажень для визначення наявності залишкових деформацій, проводять після огляду баків їхні попередні випробування, на третьому етапі виконують глушіння відкритих кінців трубопроводів всіх систем, баків, різних ємностей, відкритих частин штепсельних рознімань, при знятті дверей, люків, ілюмінаторів, стекол кабіни/ліхтаря встановлюють у прорізи, що утворилися, заглушки з легких алюмінієвих сплавів або з фанери, виконують вимірювання деталей і з'єднань, що дефектуються, перевіряють призначений ресурс тих або інших деталей і агрегатів, на четвертому етапі видалення забруднень здійснюють шляхом протирання, очищення за допомогою щіток, відсмоктування забруднень, що легко видаляються, обдування відкладень і лакофарбових покриттів зі значною адгезією з використанням твердих часток, абразивного очищення із застосуванням кварцового піску, корборунду, окису алюмінію, віброгалтування, видалення парою консервуючи мастил, масел і інших плівок, шляхом електролітичного очищення, пароструминного очищення, ультразвукового очищення, струминного очищення й очищення зануренням деталі в розчин високоефективного мийного засобу, на шостому етапі застосовують п'ять видів контролю - операційний, суцільний, вибірковий, вхідний і приймальний, які використовують як відомі, так і перспективні методи неруйнуючого контролю, на сьомому етапі проводять дефектацію обшивки фюзеляжу по товщині для визначення зон, які піддані корозії, і зон, які мають однобічні підходи, при необхідності знімають лакофарбове покриття для оцінки стану обшивки, після зняття лакофарбового покриття наносять на обшивку антикорозійний ґрунт марки Du Pont, проводять ремонт силового набору й обшивки шляхом або зачищення забоїн і подряпин, або установки елементів посилення на ушкодженнях, глибина й довжина яких виходить за межі значень, що допускаються, ремонт елементів системи керування й трансмісії проводять після дефектації із застосуванням зварювання й заміни підшипників, виконують ремонт допоміжної силової установки, ремонт лопатей несучого гвинта проводять після перевірки наявності тріщин у трубчастих лонжеронах галоїдним методом, механічні або корозійні ушкодження лонжеронів усувають зачищенням, після зачищення відремонтована ділянка зміцнюється методами пластичної деформації, перевірку наявності тріщин проводять як відомими методами неруйнуючого контролю, так і з використанням методу контролю частоти власних коливань, по закінченні ремонту лопаті несучого й хвостового гвинтів балансуються на спеціальних пристосуваннях, якщо їхня маса змінилася, втулка несучого гвинта перевіряється після ремонту на герметичність та на перевід з одного кроку установки лопатей на інший, на зібраній втулці з лопатями регулюють і перевіряють настановні кути лопатей, відхилення лопатей від площини обертання, відхилення лопатей від заданого діаметра гвинта, перевіряють биття лопатей гвинта по задній крайці, проводять дефектацію, ремонт і балансування елементів трансмісії, проводять дефектацію й ремонт підшипників, проводять у процесі ремонту агрегатів АО і РЕО заміну застарілої низьконадійної елементної бази на сучасну, проводять заміну бортового реєстратора САРПП-12 на цифровий реєстратор БУР-4-1, проводять заміну масла АМГ-10 на сучасні масла з аналогічними фізико-хімічними характеристиками, після проведення ремонту проводять фотографування відремонтованих вузлів і агрегатів переважно цифровим фотоапаратом, на восьмому етапі проводиться промивання внутрішньої порожнини незнімних трубопроводів паливних і гідрогазових систем із застосуванням інгібіторів корозії типу DINITROL, якість промивання визначають як по чистоті промивної рідини, так і по чистоті фільтра промивної установки, а також додатково в хімічній лабораторії, при монтажі заглушки знімають безпосередньо перед з'єднанням з відповідною деталлю, перевіряється надійне електричне з'єднання всіх металевих конструкцій, перевіряють сумісність електричних, електромагнітних і магнітних полів при монтажі АО і РЕО, на дев'ятому етапі перед початком випробувань проводиться повний огляд монтажів бортових систем, фюзеляжу, хвостової балки, шасі, АО і РЕО, перевіряють тиск в амортизаційних стійках шасі, у шинах коліс, заправлення систем вертольота, працездатність елементів систем керування вертольотом і двигунами, перевіряють відповідність показань бортових покажчиків наявності палива фактичним даним, перевіряють систему керування двигунами, здійснюють їх запуск і вимикання з перевіркою параметрів, проводять разом з перевіркою двигунів випробування допоміжної силової установки.

2. Спосіб за п. 1, який відрізняється тим, що третій етап проводять при розвантаженій конструкції з виключенням ударних навантажень і деформацій.

3. Спосіб за п. 1, який відрізняється тим, що механічні й фізико-хімічні методи очищення застосовують як послідовно, так і паралельно.

4. Спосіб за п. 1, який відрізняється тим, що для виявлення дефектів деталей конструкції вертольота застосовують основні методи неруйнуючого контролю - візуально-оптичний, капілярний, магнітний, вихрових струмів, акустичний, просвічуванням, течієпошуку, голографії, лазерний, частоти власних коливань, акустичної емісії, вібраційні.

5. Спосіб за п. 1, який відрізняється тим, що ремонт лопатей несучого гвинта проводять шляхом вирізання й заміни відсіків.

6. Спосіб за п. 1, який відрізняється тим, що регулювання лопатей несучого гвинта здійснюється заміною або підпилюванням упорів на корпусі.

7. Спосіб за п. 1, який відрізняється тим, що відхилення лопатей у площині обертання перевіряють або зіставленням між собою кутів розвалу кожної пари лопатей даного гвинта, або методом підкреслення.

8. Спосіб за п. 1, який відрізняється тим, що лопаті в площині обертання регулюються перестановкою або заміною лопатей, деталей рукавів, стаканів.

9. Спосіб за п. 1, який відрізняється тим, що нерівноважність лопатей усувається установкою додаткових балансирів, вантажів, пластин.

10. Спосіб за п. 1, який відрізняється тим, що динамічне балансування хвостового й несучого гвинтів здійснюють безпосередньо на вертольоті при роботі двигунів.

11. Спосіб за п. 1, який відрізняється тим, що дефектація автомата перекосу виконується візуально-оптичними методами, технічними вимірами, із застосуванням магнітного й іншого методів неруйнуючого контролю.

12. Спосіб за п. 1, який відрізняється тим, що запресовування підшипників у тарілку автомата перекосу здійснюється при її підігріві в печі до температури 70-90°С протягом 10-15 хвилин.

13. Спосіб за п. 1, який відрізняється тим, що регулювання автомата перекосу здійснюють за допомогою квадранта з виставлянням його на монтажну плиту горизонтально з точністю до 2'.

14. Спосіб за п. 1, який відрізняється тим, що по бортових системах перевіряють роботу регулюючої апаратури й агрегатів, фіксують час функціонування, регулюють тиск, напруги струму, витрати, час спрацьовування, а по АО і РЕО додатково перевіряють працездатність, відсутність перешкод, якість прийому й передачі сигналів.

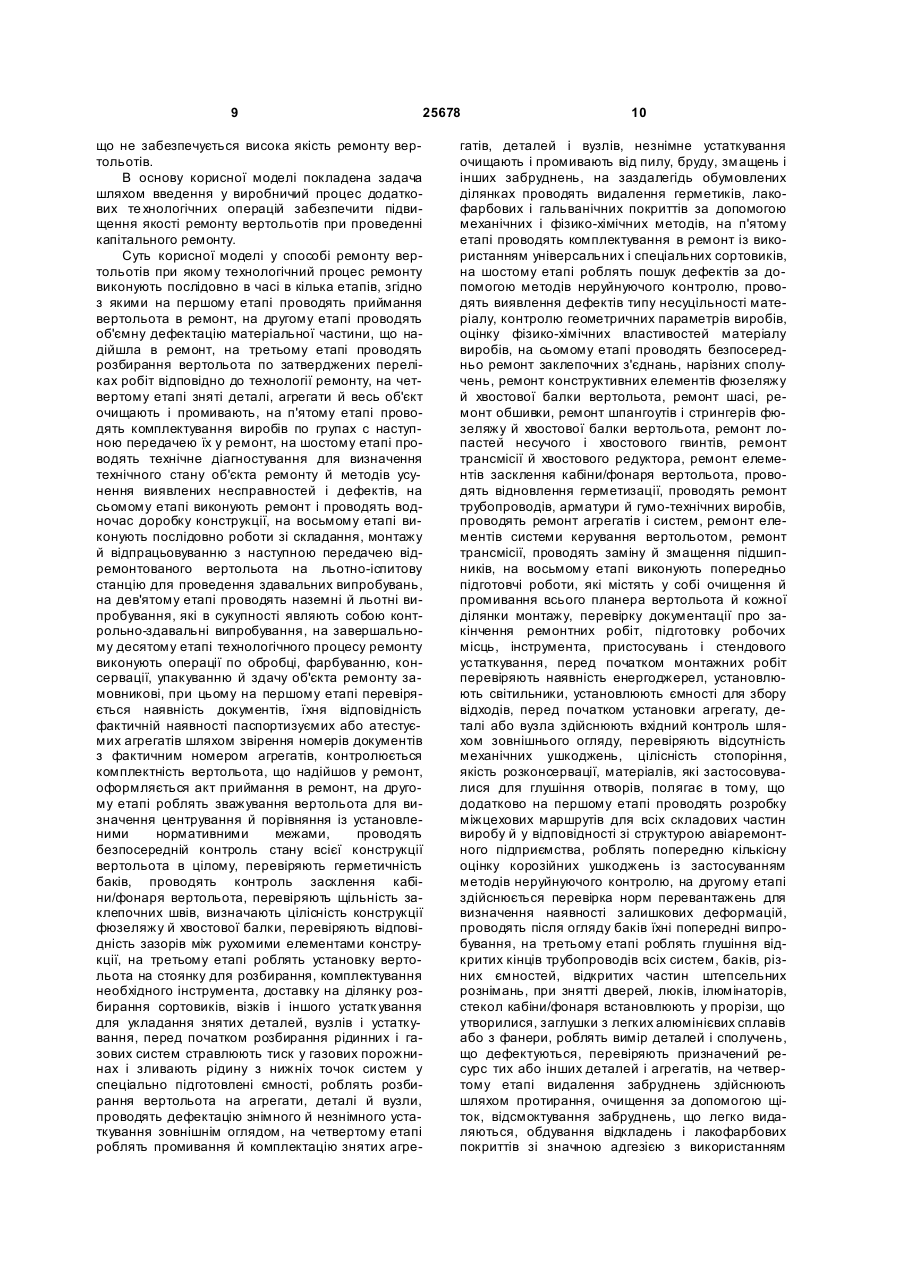

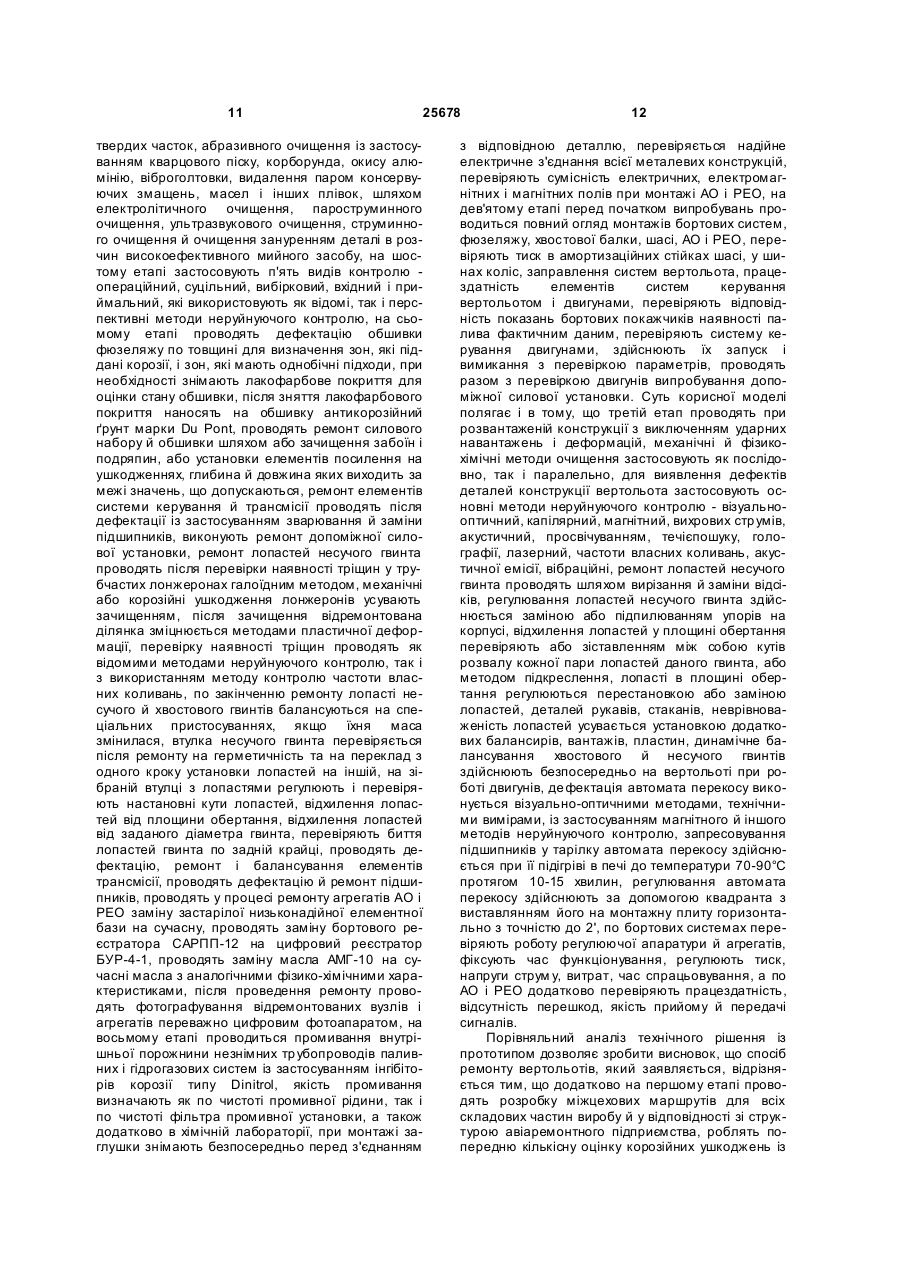

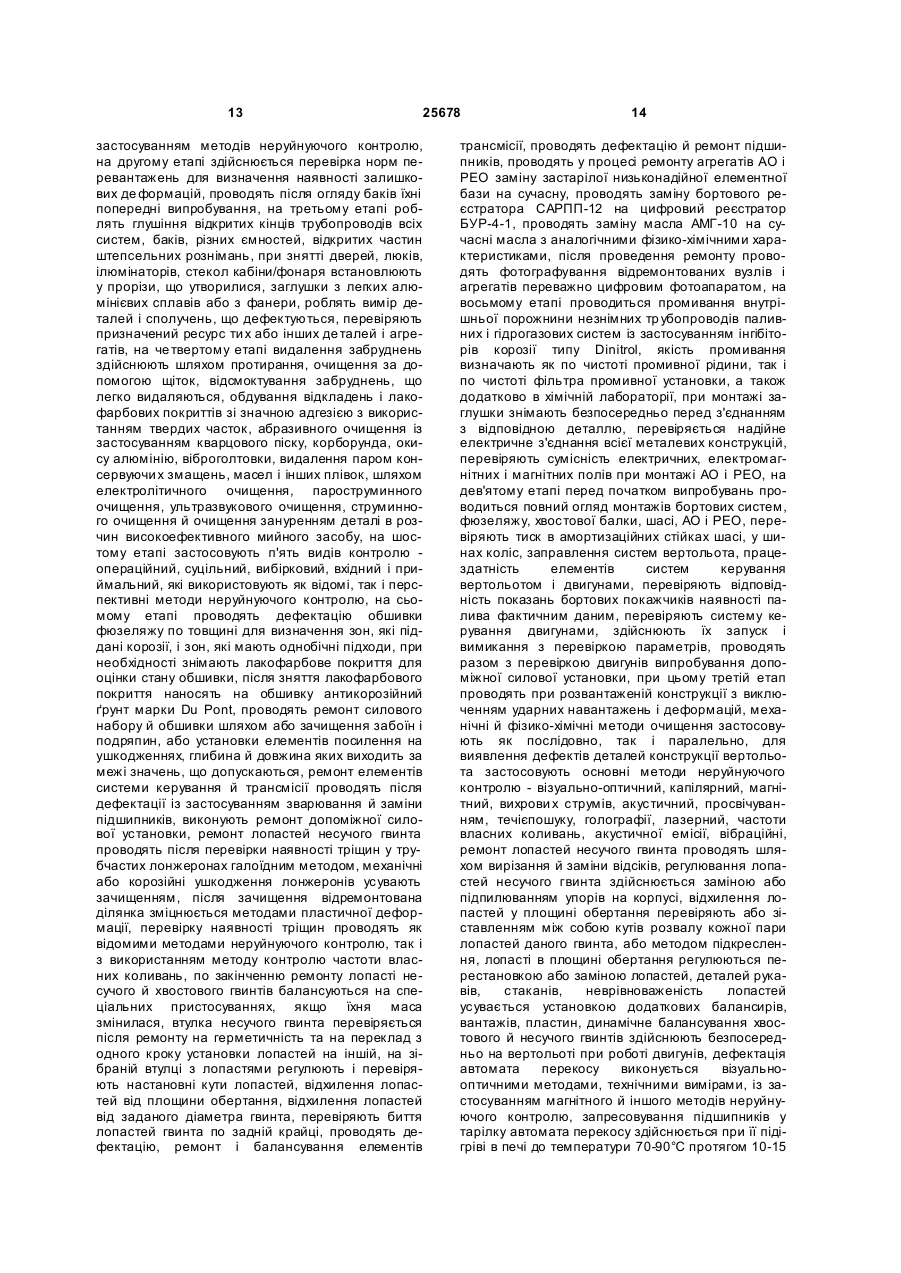

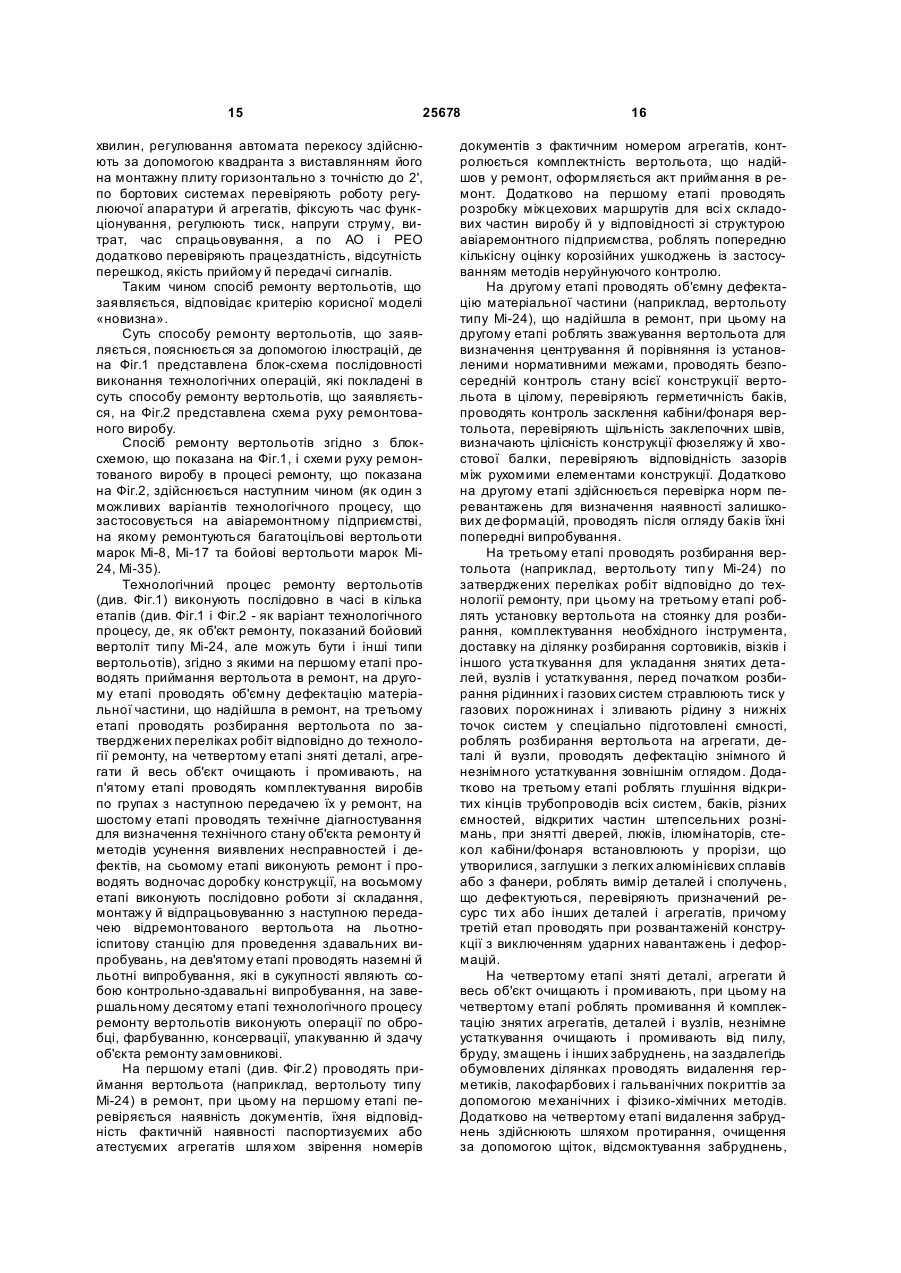

Текст

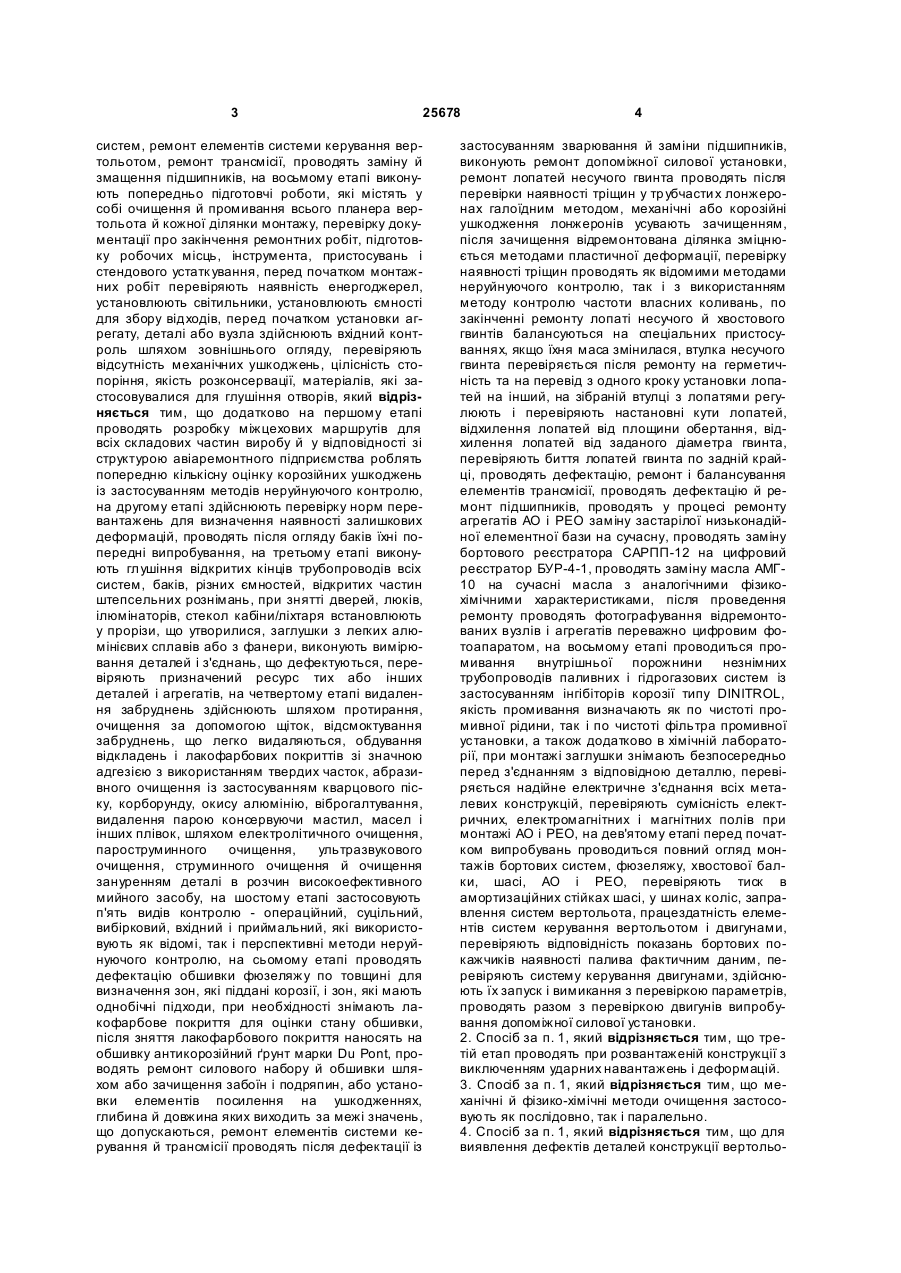

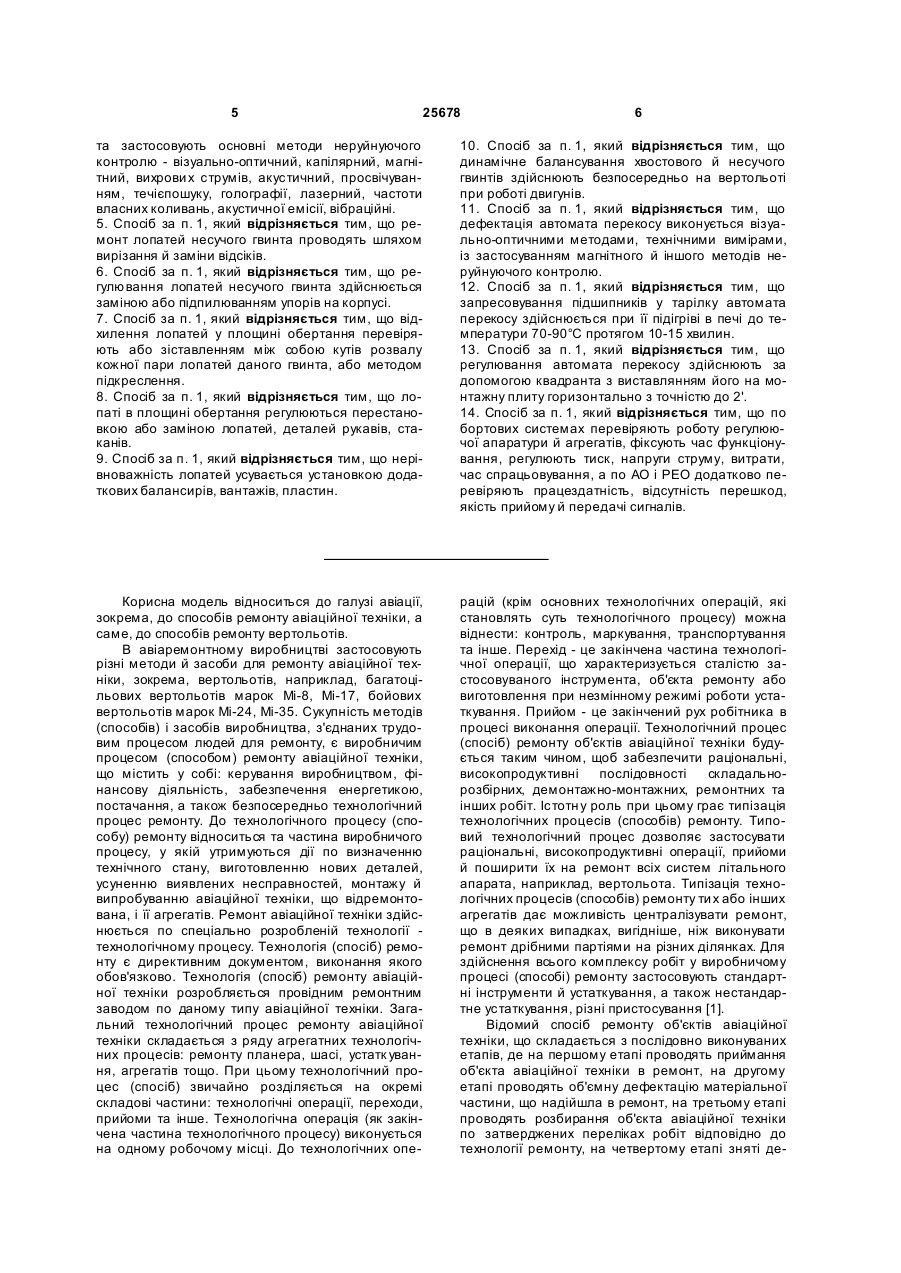

1. Спосіб ремонту вертольотів, при якому технологічний процес ремонту виконують послідовно в часі в кілька етапів, згідно з якими на першому етапі проводять приймання вертольота в ремонт, на другому етапі проводять об'ємну дефектацію матеріальної частини, що надійшла в ремонт, на третьому етапі проводять розбирання вертольота по затверджених переліках робіт відповідно до технології ремонту, на четвертому етапі зняті деталі, агрегати й весь об'єкт очищають і промивають, на п'ятому етапі проводять комплектування виробів по групах з наступною передачею їх у ремонт, на шостому етапі проводять технічне діагностування для визначення технічного стану об'єкта ремонту й методів усунення виявлених несправностей і дефектів, на сьомому етапі виконують ремонт і проводять водночас доробку конструкції, на восьмому етапі виконують послідовно роботи зі складання, монтажу й відпрацьовуванню з наступною передачею відремонтованого вертольота на льотно-іспитову станцію для проведення здавальних випробувань, на дев'ятому етапі проводять наземні й льотні випробування, які в сукупності являють собою контрольно-здавальні випробування, на завершальному десятому етапі технологічного процесу ремонту вертольотів виконують операції по обробці, фарбуванню, консервації, упакуванню й здачу об'єкта ремонту замовникові, при цьому на першому етапі перевіряється наявність документів, їхня відповідність фактичній наявності агрегатів, що паспортизуються або атестуються, шля хом звірення номерів документів з фактичним номером агрегатів, контролюється комплектність вертольота, що надійшов у ремонт, оформляється акт приймання в ремонт, на друго 2 (19) 1 3 25678 систем, ремонт елементів системи керування вертольотом, ремонт трансмісії, проводять заміну й змащення підшипників, на восьмому етапі виконують попередньо підготовчі роботи, які містять у собі очищення й промивання всього планера вертольота й кожної ділянки монтажу, перевірку документації про закінчення ремонтних робіт, підготовку робочих місць, інструмента, пристосувань і стендового устатк ування, перед початком монтажних робіт перевіряють наявність енергоджерел, установлюють світильники, установлюють ємності для збору відходів, перед початком установки агрегату, деталі або вузла здійснюють вхідний контроль шляхом зовнішнього огляду, перевіряють відсутність механічних ушкоджень, цілісність стопоріння, якість розконсервації, матеріалів, які застосовувалися для глушіння отворів, який відрізняється тим, що додатково на першому етапі проводять розробку міжцехових маршрутів для всіх складових частин виробу й у відповідності зі структурою авіаремонтного підприємства роблять попередню кількісну оцінку корозійних ушкоджень із застосуванням методів неруйнуючого контролю, на другому етапі здійснюють перевірку норм перевантажень для визначення наявності залишкових деформацій, проводять після огляду баків їхні попередні випробування, на третьому етапі виконують глушіння відкритих кінців трубопроводів всіх систем, баків, різних ємностей, відкритих частин штепсельних рознімань, при знятті дверей, люків, ілюмінаторів, стекол кабіни/ліхтаря встановлюють у прорізи, що утворилися, заглушки з легких алюмінієвих сплавів або з фанери, виконують вимірювання деталей і з'єднань, що дефектуються, перевіряють призначений ресурс тих або інших деталей і агрегатів, на четвертому етапі видалення забруднень здійснюють шляхом протирання, очищення за допомогою щіток, відсмоктування забруднень, що легко видаляються, обдування відкладень і лакофарбових покриттів зі значною адгезією з використанням твердих часток, абразивного очищення із застосуванням кварцового піску, корборунду, окису алюмінію, віброгалтування, видалення парою консервуючи мастил, масел і інших плівок, шляхом електролітичного очищення, пароструминного очищення, ультразвукового очищення, струминного очищення й очищення зануренням деталі в розчин високоефективного мийного засобу, на шостому етапі застосовують п'ять видів контролю - операційний, суцільний, вибірковий, вхідний і приймальний, які використовують як відомі, так і перспективні методи неруйнуючого контролю, на сьомому етапі проводять дефектацію обшивки фюзеляжу по товщині для визначення зон, які піддані корозії, і зон, які мають однобічні підходи, при необхідності знімають лакофарбове покриття для оцінки стану обшивки, після зняття лакофарбового покриття наносять на обшивку антикорозійний ґрунт марки Du Pont, проводять ремонт силового набору й обшивки шляхом або зачищення забоїн і подряпин, або установки елементів посилення на ушкодженнях, глибина й довжина яких виходить за межі значень, що допускаються, ремонт елементів системи керування й трансмісії проводять після дефектації із 4 застосуванням зварювання й заміни підшипників, виконують ремонт допоміжної силової установки, ремонт лопатей несучого гвинта проводять після перевірки наявності тріщин у тр убчасти х лонжеронах галоїдним методом, механічні або корозійні ушкодження лонжеронів усувають зачищенням, після зачищення відремонтована ділянка зміцнюється методами пластичної деформації, перевірку наявності тріщин проводять як відомими методами неруйнуючого контролю, так і з використанням методу контролю частоти власних коливань, по закінченні ремонту лопаті несучого й хвостового гвинтів балансуються на спеціальних пристосуваннях, якщо їхня маса змінилася, втулка несучого гвинта перевіряється після ремонту на герметичність та на перевід з одного кроку установки лопатей на інший, на зібраній втулці з лопатями регулюють і перевіряють настановні кути лопатей, відхилення лопатей від площини обертання, відхилення лопатей від заданого діаметра гвинта, перевіряють биття лопатей гвинта по задній крайці, проводять дефектацію, ремонт і балансування елементів трансмісії, проводять дефектацію й ремонт підшипників, проводять у процесі ремонту агрегатів АО і РЕО заміну застарілої низьконадійної елементної бази на сучасну, проводять заміну бортового реєстратора САРПП-12 на цифровий реєстратор БУР-4-1, проводять заміну масла АМГ10 на сучасні масла з аналогічними фізикохімічними характеристиками, після проведення ремонту проводять фотографування відремонтованих вузлів і агрегатів переважно цифровим фотоапаратом, на восьмому етапі проводиться промивання внутрішньої порожнини незнімних трубопроводів паливних і гідрогазових систем із застосуванням інгібіторів корозії типу DINITROL, якість промивання визначають як по чистоті промивної рідини, так і по чистоті фільтра промивної установки, а також додатково в хімічній лабораторії, при монтажі заглушки знімають безпосередньо перед з'єднанням з відповідною деталлю, перевіряється надійне електричне з'єднання всіх металевих конструкцій, перевіряють сумісність електричних, електромагнітних і магнітних полів при монтажі АО і РЕО, на дев'ятому етапі перед початком випробувань проводиться повний огляд монтажів бортових систем, фюзеляжу, хвостової балки, шасі, АО і РЕО, перевіряють тиск в амортизаційних стійках шасі, у шинах коліс, заправлення систем вертольота, працездатність елементів систем керування вертольотом і двигунами, перевіряють відповідність показань бортових покажчиків наявності палива фактичним даним, перевіряють систему керування двигунами, здійснюють їх запуск і вимикання з перевіркою параметрів, проводять разом з перевіркою двигунів випробування допоміжної силової установки. 2. Спосіб за п. 1, який відрізняється тим, що третій етап проводять при розвантаженій конструкції з виключенням ударних навантажень і деформацій. 3. Спосіб за п. 1, який відрізняється тим, що механічні й фізико-хімічні методи очищення застосовують як послідовно, так і паралельно. 4. Спосіб за п. 1, який відрізняється тим, що для виявлення дефектів деталей конструкції вертольо 5 25678 6 та застосовують основні методи неруйнуючого контролю - візуально-оптичний, капілярний, магнітний, вихрови х струмів, акустичний, просвічуванням, течієпошуку, голографії, лазерний, частоти власних коливань, акустичної емісії, вібраційні. 5. Спосіб за п. 1, який відрізняється тим, що ремонт лопатей несучого гвинта проводять шляхом вирізання й заміни відсіків. 6. Спосіб за п. 1, який відрізняється тим, що регулювання лопатей несучого гвинта здійснюється заміною або підпилюванням упорів на корпусі. 7. Спосіб за п. 1, який відрізняється тим, що відхилення лопатей у площині обертання перевіряють або зіставленням між собою кутів розвалу кожної пари лопатей даного гвинта, або методом підкреслення. 8. Спосіб за п. 1, який відрізняється тим, що лопаті в площині обертання регулюються перестановкою або заміною лопатей, деталей рукавів, стаканів. 9. Спосіб за п. 1, який відрізняється тим, що нерівноважність лопатей усувається установкою додаткових балансирів, вантажів, пластин. 10. Спосіб за п. 1, який відрізняється тим, що динамічне балансування хвостового й несучого гвинтів здійснюють безпосередньо на вертольоті при роботі двигунів. 11. Спосіб за п. 1, який відрізняється тим, що дефектація автомата перекосу виконується візуально-оптичними методами, технічними вимірами, із застосуванням магнітного й іншого методів неруйнуючого контролю. 12. Спосіб за п. 1, який відрізняється тим, що запресовування підшипників у тарілку автомата перекосу здійснюється при її підігріві в печі до температури 70-90°С протягом 10-15 хвилин. 13. Спосіб за п. 1, який відрізняється тим, що регулювання автомата перекосу здійснюють за допомогою квадранта з виставлянням його на монтажну плиту горизонтально з точністю до 2'. 14. Спосіб за п. 1, який відрізняється тим, що по бортових системах перевіряють роботу регулюючої апаратури й агрегатів, фіксують час функціонування, регулюють тиск, напруги струму, витрати, час спрацьовування, а по АО і РЕО додатково перевіряють працездатність, відсутність перешкод, якість прийому й передачі сигналів. Корисна модель відноситься до галузі авіації, зокрема, до способів ремонту авіаційної техніки, а саме, до способів ремонту вертольотів. В авіаремонтному виробництві застосовують різні методи й засоби для ремонту авіаційної техніки, зокрема, вертольотів, наприклад, багатоцільових вертольотів марок Мі-8, Мі-17, бойових вертольотів марок Мі-24, Мі-35. Сукупність методів (способів) і засобів виробництва, з'єднаних трудовим процесом людей для ремонту, є виробничим процесом (способом) ремонту авіаційної техніки, що містить у собі: керування виробництвом, фінансову діяльність, забезпечення енергетикою, постачання, а також безпосередньо технологічний процес ремонту. До технологічного процесу (способу) ремонту відноситься та частина виробничого процесу, у якій утримуються дії по визначенню технічного стану, виготовленню нових деталей, усуненню виявлених несправностей, монтажу й випробуванню авіаційної техніки, що відремонтована, і її агрегатів. Ремонт авіаційної техніки здійснюється по спеціально розробленій технології технологічному процесу. Технологія (спосіб) ремонту є директивним документом, виконання якого обов'язково. Технологія (спосіб) ремонту авіаційної техніки розробляється провідним ремонтним заводом по даному типу авіаційної техніки. Загальний технологічний процес ремонту авіаційної техніки складається з ряду агрегатних технологічних процесів: ремонту планера, шасі, устатк ування, агрегатів тощо. При цьому технологічний процес (спосіб) звичайно розділяється на окремі складові частини: технологічні операції, переходи, прийоми та інше. Технологічна операція (як закінчена частина технологічного процесу) виконується на одному робочому місці. До технологічних опе рацій (крім основних технологічних операцій, які становлять суть технологічного процесу) можна віднести: контроль, маркування, транспортування та інше. Перехід - це закінчена частина технологічної операції, що характеризується сталістю застосовуваного інструмента, об'єкта ремонту або виготовлення при незмінному режимі роботи устаткування. Прийом - це закінчений рух робітника в процесі виконання операції. Технологічний процес (спосіб) ремонту об'єктів авіаційної техніки будується таким чином, щоб забезпечити раціональні, високопродуктивні послідовності складальнорозбірних, демонтажно-монтажних, ремонтних та інших робіт. Істотн у роль при цьому грає типізація технологічних процесів (способів) ремонту. Типовий технологічний процес дозволяє застосувати раціональні, високопродуктивні операції, прийоми й поширити їх на ремонт всіх систем літального апарата, наприклад, вертольота. Типізація технологічних процесів (способів) ремонту ти х або інших агрегатів дає можливість централізувати ремонт, що в деяких випадках, вигідніше, ніж виконувати ремонт дрібними партіями на різних ділянках. Для здійснення всього комплексу робіт у виробничому процесі (способі) ремонту застосовують стандартні інструменти й устаткування, а також нестандартне устаткування, різні пристосування [1]. Відомий спосіб ремонту об'єктів авіаційної техніки, що складається з послідовно виконуваних етапів, де на першому етапі проводять приймання об'єкта авіаційної техніки в ремонт, на другому етапі проводять об'ємну дефектацію матеріальної частини, що надійшла в ремонт, на третьому етапі проводять розбирання об'єкта авіаційної техніки по затверджених переліках робіт відповідно до технології ремонту, на четвертому етапі зняті де 7 25678 талі, агрегати й весь об'єкт очищають і промивають, на п'ятому етапі проводять комплектування виробів по групах с наступною передачею їх у ремонт, на шостому етапі проводять технічне діагностування для визначення технічного стану об'єкта ремонту й методів усунення виявлених несправностей і дефектів, на сьомому етапі виконують ремонт об'єкта авіаційної техніки і проводять водночас доробку конструкції, на восьмому етапі виконують послідовно роботи зі складання, монтажу й відпрацьовуванню з наступною передачею відремонтованого об'єкта авіаційної техніки на льотно-іспитову станцію для проведення здавальних випробувань, на дев'ятому етапі проводять наземні й льотні випробування об'єкта авіаційної техніки, які в сукупності являють собою контрольноздавальні випробування, на завершальному десятому етапі технологічного процесу ремонту об'єкта авіаційної техніки виконують операції по обробці, фарбуванню, консервації, упакуванню й здачу зазначеного об'єкта ремонту замовникові [2]. До недоліків відомого способу ремонту об'єктів авіаційної техніки, що обраний за прототип, відноситься те, що не забезпечується висока якість ремонту об'єктів авіаційної техніки, наприклад, вертольотів. Найбільш близьким технічним рішенням, як по суті, так і по результату, що досягається, яке обрано за прототип, є спосіб ремонту вертольотів, при якому технологічний процес ремонту виконують послідовно в часі в кілька етапів, згідно з якими на першому етапі проводять приймання вертольота в ремонт, на другому етапі проводять об'ємну дефектацію матеріальної частини, що надійшла в ремонт, на третьому етапі проводять розбирання вертольота по затверджених переліках робіт відповідно до технології ремонту, на четвертому етапі зняті деталі, агрегати й весь об'єкт очищають і промивають, на п'ятому етапі проводять комплектування виробів по групах с наступною передачею їх у ремонт, на шостому етапі проводять технічне діагностування для визначення технічного стану об'єкта ремонту й методів усунення виявлених несправностей і дефектів, на сьомому етапі виконують ремонт і проводять водночас доробку конструкції, на восьмому етапі виконують послідовно роботи зі складання, монтажу й відпрацьовуванню з наступною передачею відремонтованого вертольота на льотно-іспитову станцію для проведення здавальних випробувань, на дев'ятому етапі проводять наземні й льотні випробування, які в сукупності являють собою контрольно-здавальні випробування, на завершальному десятому етапі технологічного процесу ремонту вертольотів виконують операції по обробці, фарбуванню, консервації, упакуванню й здачу об'єкта ремонту замовникові, при цьому на першому етапі перевіряється наявність документів, їхня відповідність фактичній наявності паспортизуємих або атестуємих агрегатів шля хом звірення номерів документів з фактичним номером агрегатів, контролюється комплектність вертольота, що надійшов у ремонт, оформляється акт приймання в ремонт, на другому етапі роблять зважування вертольота для визначення центрування й порів 8 няння із установленими нормативними межами, проводять безпосередній контроль стану всієї конструкції вертольота в цілому, перевіряють герметичність баків, проводять контроль засклення кабіни/фонаря вертольота, перевіряють щільність заклепочних швів, визначають цілісність конструкції фюзеляжу й хвостової балки, перевіряють відповідність зазорів між рухомими елементами конструкції, на третьому етапі роблять установку вертольота на стоянку для розбирання, комплектування необхідного інструмента, доставку на ділянку розбирання сортовиків, візків і іншого устаткування для укладання знятих деталей, вузлів і устаткування, перед початком розбирання рідинних і газових систем стравлюють тиск у газових порожнинах і зливають рідину з нижніх точок систем у спеціально підготовлені ємності, роблять розбирання вертольота на агрегати, деталі й вузли, проводять дефектацію знімного й незнімного устаткування зовнішнім оглядом, на четвертому етапі роблять промивання й комплектацію знятих агрегатів, деталей і вузлів, незнімне устаткування очищають і промивають від пилу, бруду, змащень і інших забруднень, на заздалегідь обумовлених ділянках проводять видалення герметиків, лакофарбових і гальванічних покриттів за допомогою механічних і фізико-хімічних методів, на п'ятому етапі проводять комплектування в ремонт із використанням універсальних і спеціальних сортовиків, на шостому етапі роблять пошук дефектів за допомогою методів неруйнуючого контролю, проводять виявлення дефектів типу несуцільності матеріалу, контролю геометричних параметрів виробів, оцінку фізико-хімічних властивостей матеріалу виробів, на сьомому етапі проводять безпосередньо ремонт заклепочних з'єднань, нарізних сполучень, ремонт конструктивних елементів фюзеляжу й хвостової балки вертольота, ремонт шасі, ремонт обшивки, ремонт шпангоутів і стрингерів фюзеляжу й хвостової балки вертольота, ремонт лопастей несучого і хвостового гвинтів, ремонт трансмісії й хвостового редуктора, ремонт елементів засклення кабіни/фонаря вертольота, проводять відновлення герметизації, проводять ремонт трубопроводів, арматури й гумо-технічних виробів, проводять ремонт агрегатів і систем, ремонт елементів системи керування вертольотом, ремонт трансмісії, проводять заміну й змащення підшипників, на восьмому етапі виконують попередньо підготовчі роботи, які містять у собі очищення й промивання всього планера вертольота й кожної ділянки монтажу, перевірку документації про закінчення ремонтних робіт, підготовку робочих місць, інструмента, пристосувань і стендового устаткування, перед початком монтажних робіт перевіряють наявність енергоджерел, установлюють світильники, установлюють ємності для збору відходів, перед початком установки агрегату, деталі або вузла здійснюють вхідний контроль шляхом зовнішнього огляду, перевіряють відсутність механічних ушкоджень, цілісність стопоріння, якість розконсервації, матеріалів, які застосовувалися для глушіння отворів [3]. До недоліків відомого способу ремонту вертольотів, що обраний за прототип, відноситься те, 9 25678 що не забезпечується висока якість ремонту вертольотів. В основу корисної моделі покладена задача шляхом введення у виробничий процес додаткових те хнологічних операцій забезпечити підвищення якості ремонту вертольотів при проведенні капітального ремонту. Суть корисної моделі у способі ремонту вертольотів при якому технологічний процес ремонту виконують послідовно в часі в кілька етапів, згідно з якими на першому етапі проводять приймання вертольота в ремонт, на другому етапі проводять об'ємну дефектацію матеріальної частини, що надійшла в ремонт, на третьому етапі проводять розбирання вертольота по затверджених переліках робіт відповідно до технології ремонту, на четвертому етапі зняті деталі, агрегати й весь об'єкт очищають і промивають, на п'ятому етапі проводять комплектування виробів по групах с наступною передачею їх у ремонт, на шостому етапі проводять технічне діагностування для визначення технічного стану об'єкта ремонту й методів усунення виявлених несправностей і дефектів, на сьомому етапі виконують ремонт і проводять водночас доробку конструкції, на восьмому етапі виконують послідовно роботи зі складання, монтажу й відпрацьовуванню з наступною передачею відремонтованого вертольота на льотно-іспитову станцію для проведення здавальних випробувань, на дев'ятому етапі проводять наземні й льотні випробування, які в сукупності являють собою контрольно-здавальні випробування, на завершальному десятому етапі технологічного процесу ремонту виконують операції по обробці, фарбуванню, консервації, упакуванню й здачу об'єкта ремонту замовникові, при цьому на першому етапі перевіряється наявність документів, їхня відповідність фактичній наявності паспортизуємих або атестуємих агрегатів шляхом звірення номерів документів з фактичним номером агрегатів, контролюється комплектність вертольота, що надійшов у ремонт, оформляється акт приймання в ремонт, на другому етапі роблять зважування вертольота для визначення центрування й порівняння із установленими нормативними межами, проводять безпосередній контроль стану всієї конструкції вертольота в цілому, перевіряють герметичність баків, проводять контроль засклення кабіни/фонаря вертольота, перевіряють щільність заклепочних швів, визначають цілісність конструкції фюзеляжу й хвостової балки, перевіряють відповідність зазорів між рухомими елементами конструкції, на третьому етапі роблять установку вертольота на стоянку для розбирання, комплектування необхідного інструмента, доставку на ділянку розбирання сортовиків, візків і іншого устатк ування для укладання знятих деталей, вузлів і устаткування, перед початком розбирання рідинних і газових систем стравлюють тиск у газових порожнинах і зливають рідину з нижніх точок систем у спеціально підготовлені ємності, роблять розбирання вертольота на агрегати, деталі й вузли, проводять дефектацію знімного й незнімного устаткування зовнішнім оглядом, на четвертому етапі роблять промивання й комплектацію знятих агре 10 гатів, деталей і вузлів, незнімне устаткування очищають і промивають від пилу, бруду, змащень і інших забруднень, на заздалегідь обумовлених ділянках проводять видалення герметиків, лакофарбових і гальванічних покриттів за допомогою механічних і фізико-хімічних методів, на п'ятому етапі проводять комплектування в ремонт із використанням універсальних і спеціальних сортовиків, на шостому етапі роблять пошук дефектів за допомогою методів неруйнуючого контролю, проводять виявлення дефектів типу несуцільності матеріалу, контролю геометричних параметрів виробів, оцінку фізико-хімічних властивостей матеріалу виробів, на сьомому етапі проводять безпосередньо ремонт заклепочних з'єднань, нарізних сполучень, ремонт конструктивних елементів фюзеляжу й хвостової балки вертольота, ремонт шасі, ремонт обшивки, ремонт шпангоутів і стрингерів фюзеляжу й хвостової балки вертольота, ремонт лопастей несучого і хвостового гвинтів, ремонт трансмісії й хвостового редуктора, ремонт елементів засклення кабіни/фонаря вертольота, проводять відновлення герметизації, проводять ремонт трубопроводів, арматури й гумо-технічних виробів, проводять ремонт агрегатів і систем, ремонт елементів системи керування вертольотом, ремонт трансмісії, проводять заміну й змащення підшипників, на восьмому етапі виконують попередньо підготовчі роботи, які містять у собі очищення й промивання всього планера вертольота й кожної ділянки монтажу, перевірку документації про закінчення ремонтних робіт, підготовку робочих місць, інструмента, пристосувань і стендового устаткування, перед початком монтажних робіт перевіряють наявність енергоджерел, установлюють світильники, установлюють ємності для збору відходів, перед початком установки агрегату, деталі або вузла здійснюють вхідний контроль шляхом зовнішнього огляду, перевіряють відсутність механічних ушкоджень, цілісність стопоріння, якість розконсервації, матеріалів, які застосовувалися для глушіння отворів, полягає в тому, що додатково на першому етапі проводять розробку міжцехових маршрутів для всіх складових частин виробу й у відповідності зі структурою авіаремонтного підприємства, роблять попередню кількісну оцінку корозійних ушкоджень із застосуванням методів неруйнуючого контролю, на другому етапі здійснюється перевірка норм перевантажень для визначення наявності залишкових деформацій, проводять після огляду баків їхні попередні випробування, на третьому етапі роблять глушіння відкритих кінців трубопроводів всіх систем, баків, різних ємностей, відкритих частин штепсельних рознімань, при знятті дверей, люків, ілюмінаторів, стекол кабіни/фонаря встановлюють у прорізи, що утворилися, заглушки з легких алюмінієвих сплавів або з фанери, роблять вимір деталей і сполучень, що дефектуються, перевіряють призначений ресурс тих або інших деталей і агрегатів, на четвертому етапі видалення забруднень здійснюють шляхом протирання, очищення за допомогою щіток, відсмоктування забруднень, що легко видаляються, обдування відкладень і лакофарбових покриттів зі значною адгезією з використанням 11 25678 твердих часток, абразивного очищення із застосуванням кварцового піску, корборунда, окису алюмінію, віброголтовки, видалення паром консервуючих змащень, масел і інших плівок, шляхом електролітичного очищення, пароструминного очищення, ультразвукового очищення, струминного очищення й очищення зануренням деталі в розчин високоефективного мийного засобу, на шостому етапі застосовують п'ять видів контролю операційний, суцільний, вибірковий, вхідний і приймальний, які використовують як відомі, так і перспективні методи неруйнуючого контролю, на сьомому етапі проводять дефектацію обшивки фюзеляжу по товщині для визначення зон, які піддані корозії, і зон, які мають однобічні підходи, при необхідності знімають лакофарбове покриття для оцінки стану обшивки, після зняття лакофарбового покриття наносять на обшивку антикорозійний ґрунт марки Du Pont, проводять ремонт силового набору й обшивки шляхом або зачищення забоїн і подряпин, або установки елементів посилення на ушкодженнях, глибина й довжина яких виходить за межі значень, що допускаються, ремонт елементів системи керування й трансмісії проводять після дефектації із застосуванням зварювання й заміни підшипників, виконують ремонт допоміжної силової установки, ремонт лопастей несучого гвинта проводять після перевірки наявності тріщин у трубчастих лонжеронах галоїдним методом, механічні або корозійні ушкодження лонжеронів усувають зачищенням, після зачищення відремонтована ділянка зміцнюється методами пластичної деформації, перевірку наявності тріщин проводять як відомими методами неруйнуючого контролю, так і з використанням методу контролю частоти власних коливань, по закінченню ремонту лопасті несучого й хвостового гвинтів балансуються на спеціальних пристосуваннях, якщо їхня маса змінилася, втулка несучого гвинта перевіряється після ремонту на герметичність та на переклад з одного кроку установки лопастей на іншій, на зібраній втулці з лопастями регулюють і перевіряють настановні кути лопастей, відхилення лопастей від площини обертання, відхилення лопастей від заданого діаметра гвинта, перевіряють биття лопастей гвинта по задній крайці, проводять дефектацію, ремонт і балансування елементів трансмісії, проводять дефектацію й ремонт підшипників, проводять у процесі ремонту агрегатів АО і РЕО заміну застарілої низьконадійної елементної бази на сучасну, проводять заміну бортового реєстратора САРПП-12 на цифровий реєстратор БУР-4-1, проводять заміну масла АМГ-10 на сучасні масла з аналогічними фізико-хімічними характеристиками, після проведення ремонту проводять фотографування відремонтованих вузлів і агрегатів переважно цифровим фотоапаратом, на восьмому етапі проводиться промивання внутрішньої порожнини незнімних тр убопроводів паливних і гідрогазових систем із застосуванням інгібіторів корозії типу Dinitrol, якість промивання визначають як по чистоті промивної рідини, так і по чистоті фільтра промивної установки, а також додатково в хімічній лабораторії, при монтажі заглушки знімають безпосередньо перед з'єднанням 12 з відповідною деталлю, перевіряється надійне електричне з'єднання всієї металевих конструкцій, перевіряють сумісність електричних, електромагнітних і магнітних полів при монтажі АО і РЕО, на дев'ятому етапі перед початком випробувань проводиться повний огляд монтажів бортових систем, фюзеляжу, хвостової балки, шасі, АО і РЕО, перевіряють тиск в амортизаційних стійках шасі, у шинах коліс, заправлення систем вертольота, працездатність елементів систем керування вертольотом і двигунами, перевіряють відповідність показань бортових покажчиків наявності палива фактичним даним, перевіряють систему керування двигунами, здійснюють їх запуск і вимикання з перевіркою параметрів, проводять разом з перевіркою двигунів випробування допоміжної силової установки. Суть корисної моделі полягає і в тому, що третій етап проводять при розвантаженій конструкції з виключенням ударних навантажень і деформацій, механічні й фізикохімічні методи очищення застосовують як послідовно, так і паралельно, для виявлення дефектів деталей конструкції вертольота застосовують основні методи неруйнуючого контролю - візуальнооптичний, капілярний, магнітний, вихрових стр умів, акустичний, просвічуванням, течієпошуку, голографії, лазерний, частоти власних коливань, акустичної емісії, вібраційні, ремонт лопастей несучого гвинта проводять шляхом вирізання й заміни відсіків, регулювання лопастей несучого гвинта здійснюється заміною або підпилюванням упорів на корпусі, відхилення лопастей у площині обертання перевіряють або зіставленням між собою кутів розвалу кожної пари лопастей даного гвинта, або методом підкреслення, лопасті в площині обертання регулюються перестановкою або заміною лопастей, деталей рукавів, стаканів, неврівноваженість лопастей усувається установкою додаткових балансирів, вантажів, пластин, динамічне балансування хвостового й несучого гвинтів здійснюють безпосередньо на вертольоті при роботі двигунів, де фектація автомата перекосу виконується візуально-оптичними методами, технічними вимірами, із застосуванням магнітного й іншого методів неруйнуючого контролю, запресовування підшипників у тарілку автомата перекосу здійснюється при її підігріві в печі до температури 70-90°С протягом 10-15 хвилин, регулювання автомата перекосу здійснюють за допомогою квадранта з виставлянням його на монтажну плиту горизонтально з точністю до 2', по бортових системах перевіряють роботу регулюючої апаратури й агрегатів, фіксують час функціонування, регулюють тиск, напруги струм у, витрат, час спрацьовування, а по АО і РЕО додатково перевіряють працездатність, відсутність перешкод, якість прийому й передачі сигналів. Порівняльний аналіз технічного рішення із прототипом дозволяє зробити висновок, що спосіб ремонту вертольотів, який заявляється, відрізняється тим, що додатково на першому етапі проводять розробку міжцехових маршрутів для всіх складових частин виробу й у відповідності зі структурою авіаремонтного підприємства, роблять попередню кількісну оцінку корозійних ушкоджень із 13 25678 застосуванням методів неруйнуючого контролю, на другому етапі здійснюється перевірка норм перевантажень для визначення наявності залишкових де формацій, проводять після огляду баків їхні попередні випробування, на третьому етапі роблять глушіння відкритих кінців трубопроводів всіх систем, баків, різних ємностей, відкритих частин штепсельних рознімань, при знятті дверей, люків, ілюмінаторів, стекол кабіни/фонаря встановлюють у прорізи, що утворилися, заглушки з легких алюмінієвих сплавів або з фанери, роблять вимір деталей і сполучень, що дефектуються, перевіряють призначений ресурс ти х або інших де талей і агрегатів, на че твертому етапі видалення забруднень здійснюють шляхом протирання, очищення за допомогою щіток, відсмоктування забруднень, що легко видаляються, обдування відкладень і лакофарбових покриттів зі значною адгезією з використанням твердих часток, абразивного очищення із застосуванням кварцового піску, корборунда, окису алюмінію, віброголтовки, видалення паром консервуючи х змащень, масел і інших плівок, шляхом електролітичного очищення, пароструминного очищення, ультразвукового очищення, струминного очищення й очищення зануренням деталі в розчин високоефективного мийного засобу, на шостому етапі застосовують п'ять видів контролю операційний, суцільний, вибірковий, вхідний і приймальний, які використовують як відомі, так і перспективні методи неруйнуючого контролю, на сьомому етапі проводять дефектацію обшивки фюзеляжу по товщині для визначення зон, які піддані корозії, і зон, які мають однобічні підходи, при необхідності знімають лакофарбове покриття для оцінки стану обшивки, після зняття лакофарбового покриття наносять на обшивку антикорозійний ґрунт марки Du Pont, проводять ремонт силового набору й обшивки шляхом або зачищення забоїн і подряпин, або установки елементів посилення на ушкодженнях, глибина й довжина яких виходить за межі значень, що допускаються, ремонт елементів системи керування й трансмісії проводять після дефектації із застосуванням зварювання й заміни підшипників, виконують ремонт допоміжної силової установки, ремонт лопастей несучого гвинта проводять після перевірки наявності тріщин у трубчастих лонжеронах галоїдним методом, механічні або корозійні ушкодження лонжеронів усувають зачищенням, після зачищення відремонтована ділянка зміцнюється методами пластичної деформації, перевірку наявності тріщин проводять як відомими методами неруйнуючого контролю, так і з використанням методу контролю частоти власних коливань, по закінченню ремонту лопасті несучого й хвостового гвинтів балансуються на спеціальних пристосуваннях, якщо їхня маса змінилася, втулка несучого гвинта перевіряється після ремонту на герметичність та на переклад з одного кроку установки лопастей на іншій, на зібраній втулці з лопастями регулюють і перевіряють настановні кути лопастей, відхилення лопастей від площини обертання, відхилення лопастей від заданого діаметра гвинта, перевіряють биття лопастей гвинта по задній крайці, проводять дефектацію, ремонт і балансування елементів 14 трансмісії, проводять дефектацію й ремонт підшипників, проводять у процесі ремонту агрегатів АО і РЕО заміну застарілої низьконадійної елементної бази на сучасну, проводять заміну бортового реєстратора САРПП-12 на цифровий реєстратор БУР-4-1, проводять заміну масла АМГ-10 на сучасні масла з аналогічними фізико-хімічними характеристиками, після проведення ремонту проводять фотографування відремонтованих вузлів і агрегатів переважно цифровим фотоапаратом, на восьмому етапі проводиться промивання внутрішньої порожнини незнімних тр убопроводів паливних і гідрогазових систем із застосуванням інгібіторів корозії типу Dinitrol, якість промивання визначають як по чистоті промивної рідини, так і по чистоті фільтра промивної установки, а також додатково в хімічній лабораторії, при монтажі заглушки знімають безпосередньо перед з'єднанням з відповідною деталлю, перевіряється надійне електричне з'єднання всієї металевих конструкцій, перевіряють сумісність електричних, електромагнітних і магнітних полів при монтажі АО і РЕО, на дев'ятому етапі перед початком випробувань проводиться повний огляд монтажів бортових систем, фюзеляжу, хвостової балки, шасі, АО і РЕО, перевіряють тиск в амортизаційних стійках шасі, у шинах коліс, заправлення систем вертольота, працездатність елементів систем керування вертольотом і двигунами, перевіряють відповідність показань бортових покажчиків наявності палива фактичним даним, перевіряють систему керування двигунами, здійснюють їх запуск і вимикання з перевіркою параметрів, проводять разом з перевіркою двигунів випробування допоміжної силової установки, при цьому третій етап проводять при розвантаженій конструкції з виключенням ударних навантажень і деформацій, механічні й фізико-хімічні методи очищення застосовують як послідовно, так і паралельно, для виявлення дефектів деталей конструкції вертольота застосовують основні методи неруйнуючого контролю - візуально-оптичний, капілярний, магнітний, вихрови х струмів, акустичний, просвічуванням, течієпошуку, голографії, лазерний, частоти власних коливань, акустичної емісії, вібраційні, ремонт лопастей несучого гвинта проводять шляхом вирізання й заміни відсіків, регулювання лопастей несучого гвинта здійснюється заміною або підпилюванням упорів на корпусі, відхилення лопастей у площині обертання перевіряють або зіставленням між собою кутів розвалу кожної пари лопастей даного гвинта, або методом підкреслення, лопасті в площині обертання регулюються перестановкою або заміною лопастей, деталей рукавів, стаканів, неврівноваженість лопастей усувається установкою додаткових балансирів, вантажів, пластин, динамічне балансування хвостового й несучого гвинтів здійснюють безпосередньо на вертольоті при роботі двигунів, дефектація автомата перекосу виконується візуальнооптичними методами, технічними вимірами, із застосуванням магнітного й іншого методів неруйнуючого контролю, запресовування підшипників у тарілку автомата перекосу здійснюється при її підігріві в печі до температури 70-90°С протягом 10-15 15 25678 хвилин, регулювання автомата перекосу здійснюють за допомогою квадранта з виставлянням його на монтажну плиту горизонтально з точністю до 2', по бортових системах перевіряють роботу регулюючої апаратури й агрегатів, фіксують час функціонування, регулюють тиск, напруги струму, витрат, час спрацьовування, а по АО і РЕО додатково перевіряють працездатність, відсутність перешкод, якість прийому й передачі сигналів. Таким чином спосіб ремонту вертольотів, що заявляється, відповідає критерію корисної моделі «новизна». Суть способу ремонту вертольотів, що заявляється, пояснюється за допомогою ілюстрацій, де на Фіг.1 представлена блок-схема послідовності виконання технологічних операцій, які покладені в суть способу ремонту вертольотів, що заявляється, на Фіг.2 представлена схема руху ремонтованого виробу. Спосіб ремонту вертольотів згідно з блоксхемою, що показана на Фіг.1, і схеми руху ремонтованого виробу в процесі ремонту, що показана на Фіг.2, здійснюється наступним чином (як один з можливих варіантів технологічного процесу, що застосовується на авіаремонтному підприємстві, на якому ремонтуються багатоцільові вертольоти марок Мі-8, Мі-17 та бойові вертольоти марок Мі24, Мі-35). Технологічний процес ремонту вертольотів (див. Фіг.1) виконують послідовно в часі в кілька етапів (див. Фіг.1 і Фіг.2 - як варіант технологічного процесу, де, як об'єкт ремонту, показаний бойовий вертоліт типу Мі-24, але можуть бути і інші типи вертольотів), згідно з якими на першому етапі проводять приймання вертольота в ремонт, на другому етапі проводять об'ємну дефектацію матеріальної частини, що надійшла в ремонт, на третьому етапі проводять розбирання вертольота по затверджених переліках робіт відповідно до технології ремонту, на четвертому етапі зняті деталі, агрегати й весь об'єкт очищають і промивають, на п'ятому етапі проводять комплектування виробів по групах з наступною передачею їх у ремонт, на шостому етапі проводять технічне діагностування для визначення технічного стану об'єкта ремонту й методів усунення виявлених несправностей і дефектів, на сьомому етапі виконують ремонт і проводять водночас доробку конструкції, на восьмому етапі виконують послідовно роботи зі складання, монтажу й відпрацьовуванню з наступною передачею відремонтованого вертольота на льотноіспитову станцію для проведення здавальних випробувань, на дев'ятому етапі проводять наземні й льотні випробування, які в сукупності являють собою контрольно-здавальні випробування, на завершальному десятому етапі технологічного процесу ремонту вертольотів виконують операції по обробці, фарбуванню, консервації, упакуванню й здачу об'єкта ремонту замовникові. На першому етапі (див. Фіг.2) проводять приймання вертольота (наприклад, вертольоту типу Мі-24) в ремонт, при цьому на першому етапі перевіряється наявність документів, їхня відповідність фактичній наявності паспортизуємих або атестуємих агрегатів шля хом звірення номерів 16 документів з фактичним номером агрегатів, контролюється комплектність вертольота, що надійшов у ремонт, оформляється акт приймання в ремонт. Додатково на першому етапі проводять розробку міжцехових маршрутів для всі х складових частин виробу й у відповідності зі структурою авіаремонтного підприємства, роблять попередню кількісну оцінку корозійних ушкоджень із застосуванням методів неруйнуючого контролю. На другому етапі проводять об'ємну дефектацію матеріальної частини (наприклад, вертольоту типу Мі-24), що надійшла в ремонт, при цьому на другому етапі роблять зважування вертольота для визначення центрування й порівняння із установленими нормативними межами, проводять безпосередній контроль стану всієї конструкції вертольота в цілому, перевіряють герметичність баків, проводять контроль засклення кабіни/фонаря вертольота, перевіряють щільність заклепочних швів, визначають цілісність конструкції фюзеляжу й хвостової балки, перевіряють відповідність зазорів між рухомими елементами конструкції. Додатково на другому етапі здійснюється перевірка норм перевантажень для визначення наявності залишкових де формацій, проводять після огляду баків їхні попередні випробування. На третьому етапі проводять розбирання вертольота (наприклад, вертольоту тип у Мі-24) по затверджених переліках робіт відповідно до технології ремонту, при цьому на третьому етапі роблять установку вертольота на стоянку для розбирання, комплектування необхідного інструмента, доставку на ділянку розбирання сортовиків, візків і іншого уста ткування для укладання знятих деталей, вузлів і устаткування, перед початком розбирання рідинних і газових систем стравлюють тиск у газових порожнинах і зливають рідину з нижніх точок систем у спеціально підготовлені ємності, роблять розбирання вертольота на агрегати, деталі й вузли, проводять дефектацію знімного й незнімного устаткування зовнішнім оглядом. Додатково на третьому етапі роблять глушіння відкритих кінців трубопроводів всіх систем, баків, різних ємностей, відкритих частин штепсельних рознімань, при знятті дверей, люків, ілюмінаторів, стекол кабіни/фонаря встановлюють у прорізи, що утворилися, заглушки з легких алюмінієвих сплавів або з фанери, роблять вимір деталей і сполучень, що дефектуються, перевіряють призначений ресурс ти х або інших де талей і агрегатів, причому третій етап проводять при розвантаженій конструкції з виключенням ударних навантажень і деформацій. На четвертому етапі зняті деталі, агрегати й весь об'єкт очищають і промивають, при цьому на четвертому етапі роблять промивання й комплектацію знятих агрегатів, деталей і вузлів, незнімне устаткування очищають і промивають від пилу, бруду, змащень і інших забруднень, на заздалегідь обумовлених ділянках проводять видалення герметиків, лакофарбових і гальванічних покриттів за допомогою механічних і фізико-хімічних методів. Додатково на четвертому етапі видалення забруднень здійснюють шляхом протирання, очищення за допомогою щіток, відсмоктування забруднень, 17 25678 що легко видаляються, обдування відкладень і лакофарбових покриттів зі значною адгезією з використанням твердих часток, абразивного очищення із застосуванням кварцового піску, корборунда, окису алюмінію, віброголтовки, видалення паром консервуючих змащень, масел і інших плівок, шляхом електролітичного очищення, пароструминного очищення, ультразвукового очищення, струминного очищення й очищення зануренням деталі в розчин високоефективного мийного засобу, причому механічні й фізико-хімічні методи очищення застосовують як послідовно, так і паралельно. На п'ятому етапі проводять комплектування виробів по групах з наступною передачею їх у ремонт, при цьому на п'ятому етапі проводять комплектування в ремонт із використанням універсальних і спеціальних сортовиків. На шостому етапі проводять технічне діагностування для визначення технічного стану об'єкта ремонту й методів усунення виявлених несправностей і дефектів, при цьому на шостому етапі роблять пошук дефектів за допомогою методів неруйнуючого контролю, проводять виявлення дефектів типу несуцільності матеріалу, контролю геометричних параметрів виробів, оцінку фізикохімічних властивостей матеріалу виробів. Додатково на шостому етапі застосовують п'ять видів контролю - операційний, суцільний, вибірковий, вхідний і приймальний, які використовують як відомі, так і перспективні методи неруйнуючого контролю, при цьому для виявлення дефектів деталей конструкції вертольота застосовують основні методи неруйнуючого контролю - візуальнооптичний, капілярний, магнітний, вихрових стр умів, акустичний, просвічуванням, течієпошуку, голографії, лазерний, частоти власних коливань, акустичної емісії, вібраційні, причому дефектація автомата перекосу виконується візуально-оптичними методами, технічними вимірами, із застосуванням магнітного й іншого методів неруйнуючого контролю. На сьомому етапі виконують ремонт і проводять водночас доробку конструкції, при цьому на сьомому етапі проводять безпосередньо ремонт заклепочних з'єднань, нарізних сполучень, ремонт конструктивних елементів фюзеляжу й хвостової балки вертольота, ремонт шасі, ремонт обшивки, ремонт шпангоутів і стрингерів фюзеляжу й хвостової балки вертольота, ремонт лопастей несучого і хвосто вого гвинтів, ремонт трансмісії й хвостового редуктора, ремонт елементів засклення кабіни/фонаря вертольота, проводять відновлення герметизації, проводять ремонт трубопроводів, арматури й гумо-технічних виробів, проводять ремонт агрегатів і систем, ремонт елементів системи керування вертольотом, ремонт трансмісії, проводять заміну й змащення підшипників, причому запресовування підшипників у тарілку автомата перекосу здійснюється при її підігріві в печі до температури 70-90°С протягом 10-15 хвилин. Додатково на сьомому етапі проводять дефектацію обшивки фюзеляжу по товщині для визначення зон, які піддані корозії, і зон, які мають однобічні підходи, при необхідності знімають лакофарбове 18 покриття для оцінки стану обшивки, після зняття лакофарбового покриття наносять на обшивку антикорозійний ґрунт марки Du Pont, проводять ремонт силового набору й обшивки шляхом або зачищення забоїн і подряпин, або установки елементів посилення на ушкодженнях, глибина й довжина яких виходить за межі значень, що допускаються, ремонт елементів системи керування й трансмісії проводять після дефектації із застосуванням зварювання й заміни підшипників, виконують ремонт допоміжної силової установки, ремонт лопастей несучого гвинта проводять після перевірки наявності тріщин у трубчастих лонжеронах галоїдним методом, механічні або корозійні ушкодження лонжеронів усувають зачищенням, після зачищення відремонтована ділянка зміцнюється методами пластичної деформації, перевірку наявності тріщин проводять як відомими методами неруйнуючого контролю, так і з використанням методу контролю частоти власних коливань, по закінченню ремонту лопасті несучого й хвостового гвинтів балансуються на спеціальних пристосуваннях, якщо їхня маса змінилася, втулка несучого гвинта перевіряється після ремонту на герметичність та на переклад з одного кроку установки лопастей на іншій, на зібраній втулці з лопастями регулюють і перевіряють настановні кути лопастей, відхилення лопастей від площини обертання, відхилення лопастей від заданого діаметра гвинта, перевіряють биття лопастей гвинта по задній крайці, проводять дефектацію, ремонт і балансування елементів трансмісії, проводять дефектацію й ремонт підшипників, проводять у процесі ремонту агрегатів АО і РЕО заміну застарілої низьконадійної елементної бази на сучасну, проводять заміну бортового реєстратора САРПП-12 на цифровий реєстратор БУР-4-1, проводять заміну масла АМГ-10 на сучасні масла з аналогічними фізико-хімічними характеристиками, після проведення ремонту проводять фотографування відремонтованих вузлів і агрегатів переважно цифровим фотоапаратом, причому ремонт лопастей несучого гвинта проводять шляхом вирізання й заміни відсіків. На восьмому етапі виконують послідовно роботи зі складання, монтажу й відпрацьовуванню з наступною передачею відремонтованого вертольота на льотно-іспитову станцію для проведення здавальних випробувань, при цьому на восьмому етапі виконують попередньо підготовчі роботи, які містять у собі очищення й промивання всього планера вертольота й кожної ділянки монтажу, перевірку документації про закінчення ремонтних робіт, підготовку робочих місць, інструмента, пристосувань і стендового устаткування, перед початком монтажних робіт перевіряють наявність енергоджерел, установлюють світильники, установлюють ємності для збору відходів, перед початком установки агрегату, деталі або вузла здійснюють вхідний контроль шляхом зовнішнього огляду, перевіряють відсутність механічних ушкоджень, цілісність стопоріння, якість розконсервації, матеріалів, які застосовувалися для глушіння отворів. Додатково на восьмому етапі проводиться промивання внутрішньої порожнини незнімних трубо 19 25678 проводів паливних і гідрогазових систем із застосуванням інгібіторів корозії типу Dinitrol, якість промивання визначають як по чистоті промивної рідини, так і по чистоті фільтра промивної установки, а також додатково в хімічній лабораторії, при монтажі заглушки знімають безпосередньо перед з'єднанням з відповідною деталлю, перевіряється надійне електричне з'єднання всієї металевих конструкцій, перевіряють сумісність електричних, електромагнітних і магнітних полів при монтажі АО і РЕО, при цьому регулювання автомата перекосу здійснюють за допомогою квадранта з виставлянням його на монтажну плиту горизонтально з точністю до 2’. На дев'ятому етапі проводять наземні й льотні випробування, які в сукупності являють собою контрольно-здавальні випробування, при цьому регулювання лопастей несучого гвинта здійснюється заміною або підпилюванням упорів на корпусі, відхилення лопастей у площині обертання перевіряють або зіставленням між собою кутів розвалу кожної пари лопастей даного гвинта, або методом підкреслення, лопасті в площині обертання регулюються перестановкою або заміною лопастей, деталей рукавів, стаканів, неврівноваженість лопастей усувається установкою додаткових балансирів, вантажів, пластин, динамічне балансування хвостового й несучого гвинтів здійснюють безпосередньо на вертольоті при роботі двигунів. Додатково на дев'ятому етапі перед початком випробувань проводиться повний огляд монтажів бортових систем, фюзеляжу, хвостової балки, шасі, АО і РЕО, перевіряють тиск в амортизаційних стійках шасі, у шинах коліс, заправлення систем вертольота, працездатність елементів систем керування вертольотом і двигунами, перевіряють відповідність показань бортових покажчиків наявності палива фактичним даним, перевіряють систему керування двигунами, здійснюють їх запуск і вимикання з перевіркою параметрів, проводять разом з перевіркою двигунів випробування допоміжної силової установки, при цьому по бортових системах перевіряють роботу регулюючої апаратури й агрегатів, фіксують час функціонування, регулюють тиск, напруги стр уму, витрат, час спрацьовування, а по АО і РЕО додатково перевіряють працездатність, відсутність перешкод, якість прийому й передачі сигналів. 20 На завершальному десятому етапі технологічного процесу ремонту вертольотів виконують операції по обробці, фарбуванню, консервації, упакуванню й здачу об'єкта ремонту замовникові. Підвищення ефективності способу ремонту вертольотів, у порівнянні з прототипом, досягається за рахунок введення у виробничий процес нових те хнологічних операцій, які підвищують якість і ефективність ремонту вертольотів. Удосконалений (шляхом додавання у відомі технологічні процеси ремонту вертольотів нових технологічних операцій) технологічний процес ремонту вертольотів дозволить не тільки скоротити час на проведення капітального ремонту зазначених конструктивних елементів вертольотів різних типів, але й знизити не менше, ніж на 50% фінансові витрати, які передбачаються на закупівлю нових вузлів і агрегатів замість непридатних до експлуатації, шляхом виготовлення аналогічних конструкцій на базі ремонтного підприємства з відносно невеликим об'ємом виробництва. Підвищення ефективності способу ремонту вертольотів, який заявляється, у порівнянні з прототипом, досягається також і тим, що в те хнології, яка полягає в основу способу, використовуються те хнологічні операції, які дозволяють підвищити вірогідність результатів діагностування конструкцій вертольоту, що ремонтується. Джерела інформації: 1. К.Я. Орлов, В.А. Пархимович «Ремонт самолетов и вертолетов», Допущено Управлением учебных заведений МГА в качестве учебника для средних специальных учебных заведений гражданской авиации. Москва, «Транспорт», 1986, стр.338. 2. Восстановление боевой авиационной техники. Учебное пособие /В.К. Стасенков, В.И. Иванов, К.В. Субботин, В.В. Ермолаев, Ю.М. Мещеряков /. Издание Киевского института ВоенноВоздушных Сил, Киев, 1995, стр.166-270 и стр.289-295 - аналог. 3. К.Я. Орлов, В.А. Пархимович «Ремонт самолетов и вертолетов», Допущено Управлением учебных заведений МГА в качестве учебника для средних специальных учебных заведений гражданской авиации. Москва, «Транспорт», 1986, стр.1819 - прототип. 21 25678 22 23 25678 24 25 25678 26 27 25678 28 29 25678 30 31 Комп’ютерна в ерстка В. Мацело 25678 Підписне 32 Тираж 26 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of repairing the helicopters

Автори англійськоюZubko Mykola Oleksandrovych, Yenin Oleksii Mykolaiovych, Kovtun Valentyna Mykolaivna, Mitrakhovych Mykhailo Mykhailovych, Nemchyn Oleksandr Fedorovych, Piatetskyi Oleksandr Vasyliovych, Piateskyi Oleksandr Vasyliovych, Tkachenko Volodymyr Mykolaiovych, Trunina Natalia Oleksandrivna

Назва патенту російськоюСпособ ремонта вертолетов

Автори російськоюЗубко Николай Александрович, Енин Алексей Николаевич, Ковтун Валентина Николаевна, Митрахович Михаил Михайлович, Немчин Александр Федорович, Пятецкий Александр Васильевич, Ткаченко Владимир Николаевич, Трунина Наталья Александровна

МПК / Мітки

МПК: B64C 27/00, B64F 5/00

Мітки: спосіб, вертольотів, ремонту

Код посилання

<a href="https://ua.patents.su/16-25678-sposib-remontu-vertolotiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб ремонту вертольотів</a>

Попередній патент: Спосіб припинення кровотечі з розриву печінки при закритій травмі живота

Наступний патент: Покрівельний матеріал

Випадковий патент: Перетворювач трифазної змінної напруги