Флегматизовані порошки металів або порошки сплавів, а також спосіб і реактор для їх виготовлення

Формула / Реферат

1. Спосіб виготовлення порошку металу або порошку сплаву з середнім розміром частинок до 10 мкм, що складається з або містить щонайменше один з хімічно активних металів: цирконій, титан або гафній, шляхом металотермічного відновлення оксидів або галогенідів вказаних хімічно активних металів за допомогою металу-відновника, який відрізняється тим, що порошок металу або сплаву

- флегматизують шляхом добавляння пасивуючого газу або суміші газів під час і/або після відновлення оксидів або галогенідів, причому як пасивуючий газ в порошок металу або порошок сплаву вводять азот в кількості щонайменше 1000 млн. ч. і/або водень в кількості від 1000 до 2000 млн. ч., і/або

- флегматизують шляхом добавляння від мінімум 2000 млн. ч. (0,2 мас. %) до максимум 30000 млн. ч. (3 мас. %) пасивуючого твердого матеріалу перед відновленням оксиду або галогеніду,

причому як відновлення, так і флегматизацію здійснюють в одному єдиному вакуумованому і герметичному реакторі.

2. Спосіб за п. 1, який відрізняється тим, що як пасивуючий газ в порошок металу або порошок сплаву вводять азот в кількості від 2000 до 3000 млн. ч.

3. Спосіб за п. 1 або 2, який відрізняється тим, що азот і водень вводять у формі аміаку.

4. Спосіб за п. 1, який відрізняється тим, що як пасивуючий матеріал вводять вуглець через газову фазу у формі метану, діоксиду вуглецю або монооксиду вуглецю.

5. Спосіб за одним із пп. 1-4, який відрізняється тим, що пасивуючі гази вводять в реактор після досягнення максимальної температури при охолодженні прореагованої маси.

6. Спосіб за п. 1, який відрізняється тим, що як пасивуючий твердий матеріал вводять вуглець, кремній, бор, нікель, хром і/або алюміній, причому пасивуючий твердий матеріал вводять у формі тонкого порошку оксиду елементів Ni, Cr, Al, Si і В з середнім розміром частинок до 20 мкм і відновлюють спільно з оксидом металу і/або пасивуючий твердий матеріал вводять у формі тонкого порошку елементів Ni, Сr, Al, Si, В або С з середнім розміром частинок до 20 мкм.

7. Спосіб за одним із пп. 1-6, який відрізняється тим, що схильність до займання флегматизованих порошків металів або порошків сплавів зменшують шляхом вимивання субмікроскопічно дрібних частинок з розміром до 0,2 мкм під час вилуговування і/або промивання.

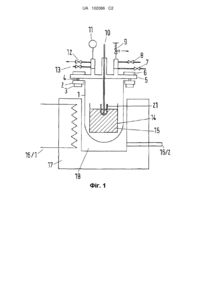

8. Реактор для виготовлення флегматизованого порошку металу або порошку сплаву з середнім розміром частинок до 10 мкм, що складається з або містить щонайменше один з хімічно активних металів: цирконій, титан або гафній шляхом металотермічного відновлення оксидів або галогенідів вказаних хімічно активних металів за допомогою металу-відновника способом за одним із пунктів 1-7, який відрізняється тим, що реактор складається з придатного до використання у нагріваній відновній печі (17) ретортного тигля (1) з охолоджуваною кришкою (5) і внутрішнього тигля (14), причому в охолоджуваній кришці (5) вмонтований щонайменше один патрубок (8) для подачі пасивуючого газу, а на ретортному тиглі (1) для встановлення кришки (5) приварений фланець (2), на якому знизу приварений охолоджувальний пристрій (3) для холодоагента.

9. Реактор за п. 8, який відрізняється тим, що охолоджувальний пристрій (3) розташований з суміщенням під встановленим зверху на фланці (2) кільцевим ущільнювальним елементом (4), причому цей охолоджувальний пристрій (3) не з'єднаний з власне ретортним тиглем (1), причому холодоагентом є вода, масло або повітря.

10. Реактор за одним із пп. 8 або 9, який відрізняється тим, що кришка (5) має патрубок (13) для під'єднування вакуумного насоса.

11. Реактор за пп. 8-10, який відрізняється тим, що ретортний тигель (1), а також охолоджувана кришка (5) тигля виготовлені з жаростійкої сталі, а внутрішній тигель (14) виготовлений з конструкційної сталі, жаростійкої сталі або високоякісної сталі.

12. Реактор за пп. 8-11, який відрізняється тим, що охолоджувальний пристрій (6) кришки (5) реторти не з'єднаний з патрубками і прохідними елементами кришки (5).

13. Реактор за пп. 8-12, який відрізняється тим, що ретортний тигель (1) за допомогою дистанційного утримувача (20) з опорним кільцем встановлений на змінній глибині в камері (18) згорання відновної печі (17).

14. Порошок металу або порошок сплаву з середнім розміром частинок до 10 мкм, виміряним пермеабіліційними методами, такими як метод Блейна (Вlаіnе) або метод Фішера (Fisher), що складається з або містить хімічно активні метали цирконій, титан і/або гафній, виготовлений шляхом металотермічного відновлення оксидів або галогенідів цих металів з використанням кальцію або магнію як металу-відновника, оброблений і ізольований шляхом вилуговування у водних розчинах кислот, який відрізняється тим, що порошок металу або порошок сплаву як пасивуючий елемент містить азот в кількості щонайменше 1000 млн. ч., зокрема в кількості від 2000 до 3000 млн. ч., і/або водень в кількості щонайменше 500 млн. ч., зокрема в кількості від 1000 до 2000 млн. ч., і/або пасивуючий твердий матеріал в кількості від мінімум 2000 млн. ч. (0,2 мас. %) до максимум 30000 млн. ч. (3 мас. %).

15. Порошок металу або порошок сплаву за п. 14, який відрізняється тим, що містить азот і водень, введений у формі аміаку.

16. Порошок металу або порошок сплаву за п. 14, який відрізняється тим, що містить вуглець, введений через газову фазу у формі метану, діоксиду вуглецю або монооксиду вуглецю, або як пасивуючий твердий матеріал містить вуглець, кремній, бор, нікель, хром і/або алюміній.

17. Порошок металу або порошок сплаву за п. 16, який відрізняється тим, що пасивуючий твердий матеріал введений у формі тонкого порошку оксиду елементів Ni, Cr, Аl, Si і В з середнім розміром частинок до 20 мкм і відновлений спільно з оксидом металу; або пасивуючий твердий матеріал введений у формі тонкого порошку елементів Ni, Cr, Аl, Si, В або С з середнім розміром частинок до 20 мкм.

18. Порошок металу або порошок сплаву за одним із пп. 14-17, який відрізняється тим, що пасивуючі гази і пасивуючі тверді матеріали введені спільно.

19. Порошок металу або порошок сплаву з середнім розміром частинок до 10 мкм, що складається з або містить щонайменше один з хімічно активних металів цирконій, титан або гафній, причому порошок металу або порошок сплаву виготовлений з використанням кальцію або магнію як металу-відновника шляхом металотермічного відновлення оксидів або галогенідів вказаних хімічно активних металів способом за одним із пунктів 1-7.

20. Застосування порошку металу або порошку сплаву за одним із пп. 14-19 як вихідного матеріалу в порошковій металургії.

21. Застосування порошку металу або порошку сплаву за одним із пп. 14-19 як гетера у вакуумній техніці.

22. Застосування порошку металу або порошку сплаву за одним із пп. 14-19 як запального матеріалу в піротехніці.

23. Застосування порошку металу або порошку сплаву за п. 22 для виготовлення запалювальних зарядів уповільненої дії.

Текст

Реферат: Описаний спосіб виготовлення порошку металу або порошку сплаву з середнім розміром частинок до 10 мкм, що складається з або містить щонайменше один з хімічно активних металів: цирконій, титан або гафній, шляхом металотермічного відновлення оксидів або галогенідів вказаних хімічно активних металів за допомогою металу-відновника, причому порошок металу або сплаву - флегматизують шляхом добавляння пасивуючого газу або суміші газів під час і/або після відновлення оксидів або галогенідів, і/або - флегматизують шляхом добавляння пасивуючого твердого матеріалу перед відновленням оксиду або галогеніду причому як відновлення, так і флегматизацію здійснюють в одному єдиному вакуумованому і герметичному реакторі. UA 102086 C2 (12) UA 102086 C2 UA 102086 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід стосується виготовлення пасивованих, придатних для обробки на повітрі тонких порошків металів цирконій, титан і/або гафній з середнім розміром частинок до 10 мкм (виміряним пермеабіліційними методами, такими як метод Блейна (ВІаіnе) або метод Фішера (Fisher) шляхом металотермічного відновлення їх оксидів з використанням кальцію або магнію, а також придатного для цього спеціального реактора, що складається з ретортного тигля, кришки реторти і внутрішнього тигля, і що дозволяє введення флегматизуючих газів і/або твердих матеріалів перед, під час і/або після реакції відновлення. Як флегматизуючі добавки використовують зокрема водень в кількості щонайменше 500 млн.ч. і азот в кількості щонайменше 1000 млн.ч., а як флегматизуючі тверді добавки використовують вуглець, кремній, бор, нікель, хром і алюміній в кількостях щонайменше 2000 млн.ч. Для отримання чистих порошків металів оксиди можуть бути відновлені окремо. Проте вони можуть бути відновлені також в суміші між собою або в суміші з порошками металів і/або оксидами елементів нікель, хром і алюміній з метою отримання сплавів титану, цирконію і гафнію з цими елементами. Рівень техніки Основи металотермічного відновлення Металотермічне відновлення з використанням кальцію і магнію як відновника застосовують для отримання рідкісних металів з їх оксидів у випадках, коли вони іншими способами, наприклад електрохімічним методом з водних розчинів, з розплавлених солей або методом відновлення оксидів з використанням вуглецю або газів, таких як водень або монооксид вуглецю, не можуть бути отримані або можуть бути отримані лише з низькою чистотою. Типовим промисловим прикладом є отримання рідкоземельних металів, таких як ітрій, церій, лантан та інші, а також берилію з їх оксидів або галогенідів з використанням магнію, кальцію або алюмінію [Römpps Chemie-Lexikon "Metallothermie"]. Крім того, металотермічне відновлення застосовують для отримання рідкісних металів у певній формі тонкого порошку, наприклад для застосувань в порошковій металургії, в піротехніці або як гетер у вакуумній техніці. При цьому розмір частинок отримуваного порошку металу значною мірою може бути заздалегідь заданий шляхом вибору розмірів частинок відповідного оксиду металу, що підлягає відновленню [Петрикеев и др., Цветные металлы №. 8, (1991), 71-72]. Крім того, в публікації ЕР 1 644 544 В1 описаний спосіб виготовлення порошків металів або порошків гідридів металів елементів Ті, Zr, Hf, V, Nb, Та і Сr, при якому оксиди металів змішують з відновником і цю суміш нагрівають в печі при необхідності в атмосфері водню до початку реакції відновлення, продукт відновлення вилуговують, а потім промивають і сушать, причому використовуваний оксид має середній розмір частинок від 0,5 до 20 пм, питому площу поверхні, виміряну методом Бруннауера, Еммерта, Теллера (Brunauer-Emmett-Teller, BET), від 0,5 до 2 20 м /г і мінімальний зміст 94 мас. %. При цьому конструктивне виконання використаного реактора не пояснене. Шляхом змішування різних відновлюваних оксидів можна отримати порошкоподібні сплави; наприклад, шляхом змішування оксиду цирконію з оксидом титану - сплав цирконію і титану або шляхом змішування оксиду цирконію з оксидом нікелю - сплав цирконію і нікелю. Шляхом змішування з металами-відновниками і відповідного вибору розмірів частинок відновника можна впливати на початок і кінетику процесу відновлення. Тепловий ефект реакції залежить від оксидів, що підлягають відновленню, металу-відновника і можливих побічних реакцій. Він може бути обчислений за принципами термодинаміки з використанням вільної ентальпії реакції реагентів і продуктів. У загальному випадку найбільш сильну відновну дію має метал кальцій, за ним слідують алюміній і магній. При виборі відновника необхідно стежити за тим, щоб він не утворював сплаву з рідкісним металом, що отримується шляхом відновлення, хіба що такий сплав бажаний. Також утворений при відновленні оксид металу-відновника не повинен утворювати з оксидом, що підлягає відновленню, подвійних оксидів або інших змішаних оксидів, оскільки внаслідок такої паралельної побічної реакції зменшується вихід бажаного продукту. Оскільки реакції металотермічного відновлення відбуваються у більшості випадків швидко та інтенсивно з виділенням великої кількості тепла, слід враховувати і у разі потреби розраховувати тиск пари металу-відновника при очікуваних температурах реакції (в більшості випадків від 800 до 1400 °C). Крім того, утворений при відновленні оксид металу-відновника має бути розчинним у воді або у водних розчинах кислот, для того, щоб після закінчення перетворення він міг бути видалений з реакційної маси шляхом вилуговування Погана розчинність оксидів кремнію і алюмінію, а також їх схильність до утворення змішаних оксидів часто є обмеженням у використанні цих дешевих елементів як металу-відновника. 1 UA 102086 C2 5 10 15 20 25 30 35 40 45 50 55 У загальному випадку реакції металотермічного відновлення є самоплинними. Під цим розуміють реакції, які починаються під впливом первинного запалювання, а потім продовжуються автоматично, без підведення додаткової енергії ззовні. Первинне запалювання може бути здійснене хімічно, електрично (з використанням нитки розжарювання або індукції) або просто шляхом різкого нагрівання часткової зони суміші метал/оксид металу [DE PS 96317]. Тому говорять також про локальне запалювання (hot-spot). Як відновні печі придатні тигельні печі, що нагріваються газом, або печі з електропідігрівом. Втім, конструкція відновної печі має другорядне значення; теоретично реакція може бути ініційована навіть з використанням дров'яної або вугільної топки під ретортою. Перевагою тигельної печі, що нагрівається газом, є швидке нагрівання реторти. При температурі від 100 до 450 °C - залежно від розмірів частинок і виду вихідних матеріалів - здійснюється первинне запалювання, яке починається в одному місці, розташованому в більшості випадків збоку в нижній третині тигля, в який поміщена суміш, що підлягає перетворенню. При відновленні оксидів титану, цирконію або гафнію температура протягом кількох хвилин зростає до значень від 900 °C до 1200 °C, залежно від того, кальцій чи магній використовується як первинний метал-відновник. Використання кальцію веде до високих максимальних температур зверху 1000 °C, а при використанні магнію ці температури дещо нижчі. Під час нагрівання і особливо під час відновлення зростає тиск усередині реторти. Тому досягши надлишкового тиску від 50 до 100 мбар відкривається вентиль і тиск скидається. Надлишковий тиск створюють водень, що виділяється з вологи вихідних матеріалів, пар металевого магнію, а також пари лужних металів із забруднюючих домішок вихідних матеріалів. При цьому може виникати полум'я на спусковому вентилі. Виникаючі пари і пил слід відсмоктувати в місці їх виникнення. Відкривання вентиля може бути здійснене вручну, але також і електромеханічно або пневматично, причому з міркувань безпеки це слід робити дистанційно, з відеоспостереженням. Як вентиль для скидання тиску застосовують в першу чергу неущільнені пробкові крани або кульові крани з великим поперечним перерізом. Реакції металотермічного відновлення після запалювання продовжуються неспинно. Запущена реакція більше не може бути зупинена з використанням звичайних технічних прийомів, таких як охолодження чи підведення розбавлювачів. З цього виходить, що реакції металотермічного відновлення принципово вимагають застосування спеціальних заходів безпеки і добре продуманої конструкції реактора: - для контрольованого проведення реакції протягом певного часу і в захисній атмосфері, - для забезпечення можливості введення через газову фазу під час реакції певних невеликих кількостей добавок для впливу на властивості отримуваних рідкісних металів, - для забезпечення контролю ходу всієї реакції, що виключає її вибуховий розвиток, - для отримання придатного для використання на повітрі, спонтанно не самозаймистого продукту. Майже завжди необхідним заходом при проведенні реакцій металотермічного відновлення для отримання хімічно активних рідкісних металів є інертизація реакційної маси перед, під час або після реакції відновлення. Для цього реакцію відновлення проводять в атмосфері захисного газу, частіше за все аргону або гелію. Альтернативно відновлення може бути ініційоване і проведене також у вакуумі. Якби металотермічне відновлення цирконію в прикладі (1) здійснювали, наприклад, в керамічному реакторі на повітрі або під шаром шлаку, як в публікації ЕР 05836701 В, то після перетворення в процесі охолодження реакційної маси отриманий порошок цирконію знову з'єднався б із киснем повітря. В результаті отримали б суміш із погано відновленого металевого цирконію і в основному оксиду цирконію. Отриманий в незначній кількості метал був би практично непридатним. Сказане дійсно також для металів титану і гафнію. Для виготовлення хімічно дуже активних рідкісних металів, таких як цирконій, титан і гафній, необхідно цілеспрямовано флегматизувати порошки металів, для того, щоб пізніше їх взагалі можна було використовувати і обробляти на повітрі. Високочисті, знегажені та очищені від кисню титан, цирконій і гафній у формі якнайтонших порошків є пірофорними, тобто, при контакті з повітрям вони миттєво займаються і згорають з утворенням оксидів. У літературі [Anderson, H. und Belz, L, J. Electrochem. Soc, 100 (1953) 240] вказується нижня межа небезпечного, самозаймистого порошку цирконію - при середньому розмірі частинок 10 мкм, виміряному пермеабіліційними методами, такими як метод Блейна або метод Фішера. Високочистий, знегажений цирконій у формі якнайтоншого порошку за певних умов може реагувати навіть з водою - аналогічно відомій реакції лужних металів з водою, причому утворюється водень і може відбутися вибухоподібне перетворення. Про такі нещасні випадки 2 UA 102086 C2 5 10 15 20 25 30 35 40 45 50 55 60 повідомляється в літературі [Accident & Fire Protection Information, U.S. Atomic Energy Commission Issue Nr. 44, June 20, 1956]. Металевий титан, цирконій і гафній, а також сплави цих металів стійкі на повітрі лише тому, що вони покриті товстою, при кімнатній температурі непроникною для кисню оболонкою з оксиду або оксинітриду, так званим пасивуючим шаром. Відоме також пасивування багатьох інших металів, наприклад, алюмінію, цинку або хрому. Пасивування для більшості металів встановлюється само собою. Внаслідок контакту поверхні металу з киснем і азотом повітря, з вологою і діоксидом вуглецю, що є в повітрі, без цілеспрямованої дії утворюється захисна пасивуюча плівка. Це не відбувається з металами титан, цирконій і гафній та їх сплавами, якщо вони отримані у формі тонкого порошку в захисній атмосфері аргону, гелію або у вакуумі. В цьому випадку необхідно шляхом цілеспрямованого додавання пасивуючих матеріалів, зокрема газів азоту і водню, можливо навіть кисеньвмісних газів, забезпечити, щоб порошок металу після видобування з атмосфери захисного газу спонтанно не зайнявся або - як згадано вище не відбулася вибухоподібна реакція при контакті з водою. Задача даного винаходу полягає в створенні способу і реактора для здійснення цього способу виготовлення порошків металів або порошків сплавів хімічно активних металів цирконій, титан або гафній з відповідних оксидів або сумішей оксидів, причому згодом виготовлений хімічно активний порошок металів або сплавів має бути придатним для використання, наприклад для подальшої обробки, на повітрі. Опис винаходу Вказана вище задача вирішена в способі виготовлення порошку металу або порошку сплаву з середнім розміром частинок до 10 мкм, що складається з або містить щонайменше один з хімічно активних металів: цирконій, титан або гафній, шляхом металотермічного відновлення оксидів або галогенідів вказаних хімічно активних металів за допомогою металу-відновника, причому порошок металу або сплаву - флегматизують шляхом добавляння пасивуючого газу або суміші газів під час і/або після відновлення оксидів або галогенідів, і/або - флегматизують шляхом добавляння пасивуючого твердого матеріалу перед відновленням оксиду або галогеніду, причому як відновлення, так і флегматизацію здійснюють в одному єдиному вакуумованому і герметичному реакторі. Відповідний винаходу спосіб, а також реактор дозволяють з одного боку здійснювати реакцію відновлення під захисним газом, таким як аргон або гелій, або у вакуумі з метою виключення неконтрольованого доступу повітря і вологи. Крім того, конструкція дозволяє здійснювати цілеспрямоване введення газів у необхідних кількостях під час і/або після реакції відновлення для цілеспрямованої флегматизації отриманих металів або сплавів і впливу на їх хімічні властивості. Крім того, конструкція дозволяє здійснювати відновлення оксидів або сумішей оксидів в атмосфері хімічно активного газу, зокрема водню, при намірі виготовлення гідридів металів цирконію, титану і гафнію. Конструкція дозволяє також здійснювати гідрування сплавів, отриманих пірометалургічним методом, наприклад, сплаву, що складається з 70 % Zr і 30 % Ni, або титанової губки шляхом нагрівання і введення водню. Разом з воднем в реторту можуть бути введені також аміак, метан, монооксид вуглецю, діоксид вуглецю і азот з метою отримання гідридів, субгідридів, карбідів, нітридів, гідридно-нітридних сумішей або оксинітридів металів цирконій титан і гафній. У конструкції передбачене спеціальне виконання охолодження фланця і кришки, що запобігає небажаному потраплянню охолоджувальної води в реторту. Спеціальний дистанційний тримач з опорним кільцем дозволяє встановлювати реторту на різній глибині в камері згорання відновної печі. При здійсненні способу використовують метал-відновник, переважно кальцій і/або магній. Кальцій і магній можуть бути використані як окремо, так і разом. В принципі можуть бути введені також додаткові добавки, такі як вуглець, кремній або оксид кремнію та інші матеріали з метою впливу на властивості утвореного при відновленні хімічно активного порошку металу. Як пасивуючий газ використовують переважно азот і/або водень. При цьому для уникнення описаних вище небажаних реакцій порошки металів повинні містити щонайменше 500 млн. ч водню і 1000 млн. ч азоту. З міркувань безпеки кількість водню повинна складати щонайменше 1000 млн. ч (0,1 %), переважно від 1000 до 2000 млн. ч., а кількість азоту щонайменше 2000 млн. ч (0,2 %), переважно від 2000 до 3000 млн. ч. Азот і водень можуть бути введені також у формі аміаку. Як пасивуючі тверді матеріали можуть бути введені від мінімум 2000 млн. ч. (0,2 мас %) до максимум 30000 млн. ч. (3 мас %) вуглецю, кремнію, бору, нікелю, хрому і/або алюмінію. Пасивуючий твердий матеріал може бути введений у формі тонкого порошку оксиду елементів 3 UA 102086 C2 5 10 15 20 25 30 35 40 45 50 55 60 Ni, Cr, Al, Si і В з середнім розміром частинок до 20 мкм і відновлений разом з оксидом металу. Альтернативно можливе також введення пасивуючого твердого матеріалу у формі тонкого порошку елементів Ni, Cr, AI, Si, В або С з середнім розміром частинок до 20 мкм. Згідно з іншим варіантом здійснення способу вуглець може бути введений через газову фазу у формі метану, діоксиду вуглецю або монооксиду вуглецю. Зрештою, пасивуючі гази і тверді матеріали можуть бути введені разом. Схильність до займання флегматизованих порошків металів або порошків сплавів зменшують шляхом вимивання субмікроскопічно дрібних частинок з розміром до 0,2 мкм під час вилуговування і/або промивання. Механізм або основи цієї флегматизації точно не відомі. Можна припустити, але не виходити з цього безумовно, що ці незначні кількості газу ведуть до "утворення шару" гідриду металу або нітриду металу на поверхні частинки. При можливій пористості, пов'язаній з високою питомою площею поверхні порошку металу, необхідні певні мінімальні кількості азоту і водню, щоб утворити на поверхні металу щонайменше мономолекулярний шар 3 іншого боку, метали Ті, Zr і Hf мають значну розчинність для газів. Наприклад, в металевих ґратах цирконію можуть знаходитися 5 атом. % водню і до 20 атом. % азоту в твердому розчині [J. Fitzwilliam et. al. J. Chem. Phys. 9 (1941) 678]. Для титану вказані значення 7,9 атом. % водню і 18,5 атом. % азоту [J. D. Fast, Metallwirtschaft 17 (1938) 641-644]. Тому утворення фаз або сполук, наприклад ТіН2, ZrH2, ZRN на поверхні є не достовірним, оскільки для цього мали бути перевищені межі розчинності. Гіпотетичне уявлення винахідника полягає в тому, що внаслідок проникнення газів до кристалічної решітки металу загальний енергетичний рівень вільних електронів у металі знижується настільки, що спонтанне перетворення киснем при спалюванні або реакція з водою не відбувається. Лише при подальшій вологій хімічній обробці порошку металу у воді і кислоті на поверхні частинки утворюється справжній, оксидний пасивуючий шар шляхом повільної реакції оксидування киснем повітря або шляхом повільної реакції з водою. Оскільки порошок металу при вологій хімічній обробці нагрівається до кімнатної температури або максимум до температури кипіння води, всі дифузійні процеси відбуваються повільно і тепер насправді може утворитися товстий, міцно зчеплений "пасивуючий шар" з оксиду металу (і нітриду металу), який тривало захищає метал від подальшого оксидування. Ця гіпотеза підтверджується тут більш детально не поясненими дослідами винахідника, в яких при обробці вводили слабо оксидуючі матеріали, такі як пероксид водню, гіпохлорит, нітрит лужного металу або матеріали, які утворюють шари, такі як фосфорна кислота, фосфати і хромати, що підвищують пасивування порошків металів. Ця гіпотеза підтверджується також тим, що на практиці під час обробки порошків металів у кислотах, а потім у промивній воді завжди можна спостерігати слабке виділення газу (водню) у формі найдрібніших бульбашок, яке припиняється через 3-12 годин. Також слід констатувати, що виявлений шляхом аналізу вміст водню в порошках металів завжди вищий, ніж значення, визначені теоретично на підставі кількості водню, що додається. Таким чином, під час вологої хімічної обробки метали ще раз поглинають водень, походження якого пояснюється розкладанням надлишкового відновника (Мg, Са), а також реакцією між металом і водою на поверхні. Згідно з винаходом має бути використаний зокрема ефект проникнення газів до кристалічної решітки металу. Таке проникнення відбувається переважно завдяки тому, що флегматизуючі сполуки вводяться вже під час відновлення. Ступінь пасивування важко піддається кількісному визначенню; краще всього її можна оцінити за точкою займання порошку металу на повітрі. Для зміни точки займання твердих матеріалів існують різні, частково нормовані методи. Для металів титан, цирконій і гафній придатна така проста дослідна установка: в центрі мідного або сталевого циліндра діаметром і висотою по 70 мм виконаний отвір діаметром 15 мм на глибину 35 мм. На відстані 4 мм від нього виконано отвір діаметром 5 мм на глибину також 35 мм, призначений для термоелемента. Блок рівномірно нагрівають до температури близько 140-150 °C, а потім в отвір поміщають 1-2 грама досліджуваного порошку металу і продовжують нагрівання до займання. Момент займання може бути зафіксований оптично (наприклад, за допомогою відеокамери). Шляхом оцінки кривої час/температура термоелемента можна досить точно визначити точку займання. Якщо точка займання лежить нижче 150 °C, не можна говорити про надійне пасивування або флегматизацію. Порошки металів з такими низькими значеннями точки займання слід знищити шляхом спалювання в безпечному місці. Час горіння також характеризує ступінь флегматизації. Методика описана в прикладі 1. Дані про це можна отримати також шляхом вимірювання мінімального значення електричної енергії запалення, яку, проте дуже важко визначити. [Веrger, В., Gyseler, J., Methode zur Prüfung der 4 UA 102086 C2 5 10 15 20 25 30 35 40 45 50 55 Empfindlichkeit von Explosivstoffen gegen elektrostatische Entladung, Techn. of Energetic Metals, 18th Ann. Conf. of ICT, Karlsruhe 1987, S. 55/1 bis 55/14]. У даному винаході здійснюють флегматизацію порошків металів Ті, Zr і Hf, а також порошків сплавів цих металів з Ni, Cr і АІ під час і/або після відновлення у вакуумованій і герметичній реторті шляхом введення точної кількості водню і/або азоту. Частина цього газу може бути введена в реторту вже з самого початку. Краще і точніше пасивуючі гази можуть бути введені в реактор (у реторту) після досягнення максимальної температури при охолодженні маси, що прореагувала. Елементи Ni, Cr і АІ виконують подвійну функцію: вони можуть служити не лише для отримання сплавів металів Ті, Zr і Hf, але і в невеликих кількостях від 2000 млн.ч. до 3 % діють також як флегматизуючі добавки при виготовленні чистих металів. Разом з цим неметалічні добавки, такі як вуглець, кремній, бор, або металеві добавки, такі як залізо, нікель, хром, алюміній та інші, мають властивість впливати на хімічну активність цирконію, титану і гафнію відносно води, повітря і окислювачів. У загальному випадку додавання кремнію або бору лише в незначній мірі уповільнює швидкість горіння, проте може підвищувати температуру займання. Скоріше негативним прикладом є залізо; додавання заліза веде до розлітання іскор, зниження температури займання і підвищення займистості при терті. Вуглець може бути введений у відповідну винаходові реторту шляхом добавляння необхідної кількості діоксиду вуглецю або метану. У загальному випадку він сприяє флегматизації. Інші елементи вводять у формі їх оксидів або безпосередньо у вигляді порошку в елементарній формі. Добавляння твердих матеріалів у незначних кількостях пов'язане з проблемою, яка полягає в тому, що внаслідок недостатнього перемішування або внаслідок розшарування не всі частинки металів вступають в контакт з матеріалом, що додається, тому разом з легованими, флегматизованими частинками металу в реакторі присутні також не леговані добавкою частинки. Останні при подальшій обробці можуть зайнятися і призвести до займання всієї суміші. На противагу цьому газоподібні добавки рівномірно розподіляються у всьому об'ємі реторти і в загальному випадку контактують зі всіма утвореними частинками металу. Тому рекомендується насамперед працювати з газоподібними добавками. Відповідна винаходові флегматизація порошків металів титан, цирконій і гафній або порошків їх сплавів газами в промислових масштабах може бути здійснена з використанням спеціального реактора (реторти). Цей відповідний винаходові реактор для виготовлення флегматизованого порошку металу або сплаву з середнім розміром частинок до 10 мкм, який складається з або містить щонайменше один з хімічно активних металів: цирконій, титан або гафній, шляхом металотермічного відновлення оксидів або галогенідів вказаних хімічно активних металів за допомогою металу-відновника описаним вище способом відрізняється тим, що реактор складається з використовуваного у нагріваній відновній печі ретортного тигля з охолоджуваною кришкою і внутрішнього тигля, причому в охолоджуваній кришці вмонтований щонайменше один патрубок для подачі пасивуючого газу, а на ретортному тиглі для встановлення кришки приварений фланець, на якому знизу приварений охолоджувальний пристрій для холодоагенту. Замість вказаного зварного з'єднання можуть бути використані також інші види з'єднання, придатні в сенсі даного винаходу. У літературі при описі реакцій металотермічного відновлення в більшості випадків лише згадується, що реакцію здійснюють в закритій сталевій реторті в атмосфері захисного газу, без згадування конструктивних ознак таких реторт. Часто пишуть про міцно згвинчені сталеві реторти, так звані бомбові реторти, які не мають отворів, хіба що приєднувач для манометра. Такі конструкції дозволяють здійснювати введення інертних газів (Ar, Не), хімічно активних газів (Н2, CO, CO2, NH3, CH4) або твердих добавок (Ni, NiO, Cr, Cr2O3, C, Si, SiO2, В, В2О3) перед перетворенням в кількостях, які дозволяє об'єм реторти, проте не передбачають цього під час або після відновлення. Такі реторти цілком придатні для наукового визначення властивостей рідкісних металів, проте зовсім не придатні для отримання рідкісних металів у великих кількостях за короткий час. У таких міцно згвинчених реакторах не можуть бути цілеспрямовано встановлені такі важливі для піротехніки або для гетерної техніки властивості, як швидкість горіння, точка займання і ступінь флегматизації. Відкривання міцно згвинчених сталевих реторт після здійсненого перетворення також є не безпечною справою, оскільки часто відсутня інформація про тиск. Не охолоджувані згвинчені реторти вимагають застосування між кришкою і ретортним тиглем жаростійких металевих або керамічних ущільнювальних прокладок (мідь, срібло або жаростійкі волокна), які в більшості випадків можуть бути використані лише один раз. Таким чином великі реторти не можуть бути ущільнені задовільно; таке ущільнення придатне лише для невеликих реторт в кілограмовому діапазоні або нижче. Згідно з переважною формою здійснення реактора охолоджувальний пристрій розташований з суміщенням під встановленим 5 UA 102086 C2 5 10 15 20 25 30 35 40 45 50 55 60 на фланці кільцевим ущільнювальним елементом, причому цей охолоджувальний пристрій не з'єднаний з власне ретортним тиглем. Для охолодження фланця тигля або для охолодження кришки можуть бути використані також будь-які альтернативні воді охолоджувальні засоби. Так, можуть бути використані, наприклад, органічні теплоносії, такі як силіконове масло, або навіть повітря. Може бути використано, наприклад, силіконове масло Therminol® VP фірми Solutia GMBH. Охолоджувальні засоби циркулюють у спільному або в незалежному контурі. У охолоджуваній кришці разом з патрубком для підведення пасивуючого газу або твердого матеріалу передбачений ще щонайменше один патрубок для під'єднання вакуумного насоса. Крім того, в кришці можуть бути передбачені й інші приєднувачі: патрубок з жаростійким неущільненим кульовим краном або пробковим краном для скидання надмірного тиску, патрубок для приєднання вакуумного насоса для вакуумування реторти, патрубок для підведення захисного газу, наприклад аргону, патрубок для підведення хімічно активних газів, таких як Н2 або N2, патрубок для встановлення запобіжного клапана, патрубок для приєднання вимірювача вакууму і тиску, а також патрубок для пропускання одного або кількох термоелементів (Pt / RhPt). Крім того, при необхідності в кришці може бути передбачена канавка для ущільнювального кільця, переважно з матеріалу вітон (Viton), якщо не передбачено на ретортному тиглі. Охолоджувальний пристрій може бути виконаний, наприклад, у вигляді кільцевого каналу на кришці. Кришка може бути з'єднана різьбовим з'єднанням з фланцем. При цьому особливе значення має те, що пристрій для охолодження кришки реторти не з'єднаний з патрубками і прохідними елементами кришки. При цьому пристрій для охолодження фланця не з'єднаний з ретортним тиглем і зі стінкою реторти. Інші переваги і особливості відповідного винаходові способу, а також реактора для здійснення металотермічного відновлення для отримання металів цирконій, титан, гафній та їх сплавів, а також інших рідкісних металів у формі тонких флегматизованих порошків нижче пояснені на не обмежуючому обсяг правової охорони прикладі виконання з посиланнями на фігури. На них зображено: Фіг. 1 Відновна піч з реактором для здійснення металотермічного відновлення для отримання металів цирконію, титану, гафнію та їх сплавів, а також інших рідкісних металів, Фіг. 2 Ретортний тигель, Фіг. 3 Охолоджувана кришка реторти, Фіг. 4 Дистанційний утримувач, Фіг. 5 Внутрішній тигель. Зображений на фіг. 1 і 2 ретортний тигель 1 виконаний з жаростійкої сталі 1.4841 або порівнянної сталі, здатної витримувати короткочасні теплові навантаження до температур 13001400 °C, і має внутрішній діаметр Di=500 мм. Товщина стінки складає щонайменше 10 мм, переважно 15 мм. До ретортного тигля 1 приварений фланець 2, що має товщину 30 мм і кільцеву ширину 150 мм; до його нижньої сторони приварений охолоджувальний пристрій 3 для води. Фланець 2 також виконаний переважно з жароміцної сталі 1.4841 або порівнянної сталі. Вирішальною конструктивною особливістю є те, що охолоджувальний пристрій 3 розташований точно під встановленим зверху на фланці кільцевим ущільнювальним елементом 4, причому цей охолоджувальний пристрій 3 не з'єднаний з власне ретортним тиглем 1. На фланець 2 встановлена кришка 5, причому між ними розташовано ущільнювальне кільце 4 з матеріалу вітон (Viton), пербунан (Perbunan), тефлон або іншого відповідного ущільнювального матеріалу, який забезпечує газо- і вакуум-щільне з'єднання між кришкою і ретортним тиглем. Ущільнювальне кільце 4 може бути вкладене у вифрезеровану у фланці кільцеву канавку. Крім того, до фланця 2 тигля пригвинчено опорне кільце з дистанційним утримувачем 20, завдяки якому реторта може бути встановлена на різній глибині в камері 18 згорання відновної печі 17. Нагрівання відновної печі здійснюється переважно за допомогою електричного нагрівального пристрою 16.1 або альтернативно газового нагрівального пристрою 16.2. Охолоджувана кришка містить згідно фіг. 3 такі конструктивні елементи: - кришка 5, виготовлена з жаростійкої сталі 1.4841 або порівнянного матеріалу завтовшки 25 мм, переважно 30 мм, - патрубок 12 з жаростійким неущільненим кульовим краном або пробковим краном для скидання надмірного тиску, - патрубок 13 для приєднання вакуумного насоса для вакуумування реторти, - патрубок 7 для підведення захисного газу, такого як аргон, з труби, - патрубок 8 для підведення хімічно активних газів, таких як Н2 або N2, з труби, - патрубок 9 для встановлення запобіжного клапана (р = 0,25 бар), - патрубок 11 для приєднання приладу для вимірювання вакууму і тиску (0,1-1500 мбар) 6 UA 102086 C2 5 10 15 20 25 30 35 40 45 50 55 60 - патрубок 10 для пропускання одного або декількох термоелементів (Pt / RhPt) - водний охолоджувальний пристрій 6 і - при необхідності канавка для встановлення ущільнювального кільця, переважно з вітону, якщо не передбачено в ретортному тиглі. Водний охолоджувальний пристрій 6 може бути виконаний, наприклад, у формі кільцевого каналу на кришці 5. Кришка 5 може бути з'єднана з фланцем 2 за допомогою різьбових з'єднувальних елементів 19. Згідно з фіг. 4 між фланцем 2 і нагріваною відновною піччю 17 передбачений дистанційний утримувач 20 з опорним кільцем. Внутрішній тигель 14 згідно з фіг. 5 служить для розміщення вихідної суміші 15, тобто суміші, що складається з оксиду металу, що підлягає відновленню, і металу-відновника. Внутрішній тигель 14 виконаний - залежно від вимог до чистоти - з конструкційної сталі, жаростійкої сталі або високоякісної сталі, переважно St37 або VA, завтовшки від 2 до 5 мм, переважно від 2 до 4 мм. Завдяки внутрішньому тиглю 14 реакційна маса віддалена від власне реторти, яка служить лише як "приймальна посудина" під час реакції відновлення. Після охолодження внутрішній тигель може бути витягнутий із реторти і у разі потреби під захисним газом поміщений в іншу посудину, виконану, наприклад із високоякісної сталі, для зберігання до подальшої обробки відновленої маси, що міститься в ньому. У вихідну суміш 15 може бути занурена захисна трубка 21 для розміщення одного або кількох термоелементів. Особлива винахідницька ознака полягає у виконанні охолодження кришки 5 і фланця 2 відновної реторти. Кришка 5 і ретортний тигель 1 газощільно і вакуумщільно з'єднані з використанням ущільнювального кільця 4 із вітону, пербунану, тефлону чи іншого придатного ущільнювального матеріалу. Ущільнювальні кільця 4 можуть бути виконані з плоским або з круглим поперечним перерізом. Ущільнювальні кільця 4 повинні охолоджуватися, оскільки при високих температурах реакції вони руйнувалися б. У наведеному варіанті здійснення застосовано охолодження водою. Під час реакції відновлення потрапляння води в реторту крізь тріщини або корозійні отвори було б катастрофічним. Це могло б призвести до інтенсивного утворення водню і вибуху реторти. Тому конструкція охолоджувального пристрою є украй істотною ознакою реактора. Охолоджувальний пристрій 3 розташований знизу на фланці 2 і з'єднаний лише з самим фланцем, без з'єднання із стінкою реторти. Завдяки цьому з цієї зони вода ніколи не може проникнути в реторту. На кришці 5 охолоджувальний пристрій 6 виконано таким чином, що охолоджується лише поверхня кришки 5, він не з'єднаний з патрубками і прохідними елементами. Для того, щоб потрапити в реторту, охолоджувальна вода повинна проникнути крізь масивну кришку 5, що при товщині 30 мм жароміцної сталі дуже малоймовірно. Водяний охолоджувальний пристрій 6 детальніше зображено на фіг. 3. Ретортний тигель і кришка реторти з'єднані між собою необхідною кількістю гвинтів і гайок 19. Реторта, що складається з кришки 5 і ретортного тигля 1, після витягання внутрішнього тигля 14 з прореагованою і флегматизованою масою відразу ж може приймати наступний внутрішній тигель з новою вихідною сумішшю. Таким чином, в піч можуть бути послідовно поміщені кілька реторт. Вказані розміри придатні для реторти для здійснення прикладів, тобто для отримання близько 25 кг порошку металу. Приклад 1 Приклад металотермічного відновлення з використанням вказаних принципів і даного винаходу для отримання цирконію у формі порошку шляхом відновлення оксиду цирконію кальцієм для застосування в гетерній техніці (лампи, вакуумні конструктивні елементи) та у військовій піротехніці, наприклад, для виготовлення термобатарей. Оксид цирконію з середнім розміром частинок 5 +/- 0,5 мкм, виміряним методом Блейна або методом Фішера (Fisher Sub Sieve Sizer), змішували із стружками або гранулами кальцію розміром від 0,5 до 5 мм. Кальцій у формі металу додавали в теоретично необхідній стехіометричній кількості. Для управління реакцією відновлення додатково вводили невелику кількість, наприклад, від 2 до 10 мас. % теоретично необхідної стехіометричної кількості магнієвих стружок таких же розмірів, як і кальцієвих. В принципі можуть бути введені й інші добавки, наприклад, вуглець, кремній або оксид кремнію та інші матеріали, що впливають на властивості порошку цирконію, що отримується при відновленні. Кількість газоподібних добавок встановлювали такою, щоб вони в ізольованому пізніше порошку цирконію виявлялися в діапазоні від 500 до 5000 млн.ч., а кількість твердих матеріалів - як "забруднення" від щонайменше 2000 млн.ч. до 3 %. У даному прикладі використовували невелику кількість оксиду кремнію, яка виявилося в ізольованому порошку цирконію як кремнієве забруднення. Змішування первинних матеріалів здійснювали в атмосфері аргону в мішалці з ренським колесом, спіральній мішалці або іншому порівнянному змішуючому пристрої для твердих 7 UA 102086 C2 5 10 15 20 25 30 35 40 45 50 матеріалів. Всі вихідні матеріали мають бути ретельно висушені. Шляхом додавання невеликої кількості другого металу-відновника (магнію) знижується поріг первинного запалення, завдяки чому реакційна суміш легше запалюється, ніж при використанні лише кальцію. Оскільки магній випаровується раніше, ніж кальцій, шляхом випаровування магнію відбирається тепло з реакційної маси, внаслідок чого максимальна температура реагуючої маси обмежується. Шляхом добавляння від 3 до 15мас. % оксиду кальцію (негашеного вапна) або не спеченого оксиду магнію могла б бути - альтернативно - розведена реакційна маса, зменшена швидкість реакції і знижена максимальна температура реакції. Проте ціною цього є найчастіше чистота отримуваного порошку цирконію, тому в даному прикладі обходилися додаванням магнію. Вихідні матеріали: Оксид цирконію (середній розмір частинок 4,5 - 5,5 мкм) 36,0 кг Кальцій (гранули, мін. 99,7 %, 0,5-5 мм) 26,5 кг Магній (стружка) 1,5 кг 0,1 кг (= 46 г Si 1840 млн.ч. Оксид кремнію 0,05 кг (= 30 г Ti 1200 млн.ч. Оксид титану Вихідні матеріали зважували в атмосфері аргону, ретельно перемішували, поміщали у внутрішній тигель і до використання у відповідній винаходові відновній реторті зберігали в сухому вигляді в атмосфері аргону. Для проведення реакції відновлення внутрішній тигель із сумішшю вихідних матеріалів поміщали у відповідний винаходові ретортний тигель, реторту закривали кришкою, всю реторту двічі відкачували до кінцевого тиску нижче, ніж 1 мбар для видалення повітря і можливої вологи і заповнювали аргоном. Через прохідні елементи в кришці встановлювали щонайменше один термоелемент для вимірювання температури в реакційній камері. Під'єднували манометр, здатний вимірювати як розрідження до 0,1 мбар, так і надлишковий тиск +1000 мбар. Під'єднували газові балони високого тиску з аргоном, азотом і воднем. Газові балони оснащені редукторами, налаштованими на максимальний тиск 100 мбар. Балони з азотом і воднем наповнені необхідними кількостями цих газів. Захисний газ аргон завжди має бути в розпорядженні в надлишковій кількості. Після цього ініціювали реакцію відновлення шляхом нагрівання ретортного тигля в печі, що нагрівалася газом. Приблизно через 45 хвилин починається металотермічна реакція відновлення: ZrO2 2Ca 2CaO Zr і паралельно ZrO2 2Mg 2MgO Zr У даному прикладі температура початку реакції становила близько 100-140 °C і протягом 2 хвилин досягала 1100 °C. Після перевищення максимальної температури, розпізнаваного за зниженням температури в реакційній камері за допомогою термоелемента, вводили кількості газів, необхідні для флегматизації і для встановлення бажаних властивостей займання і горіння порошку металу цирконію. У описуваному прикладі з приєднаних балонів під тиском в ході фази охолодження вводили 50 л азоту і 130 л водню. Це відповідає 500 млн. ч. водню і 2500 млн. ч. азоту в отриманому порошку металу цирконію. Гази у фазі охолодження швидко абсорбуються порошком цирконію. Після додавання всіх необхідних газів шляхом введення аргону здійснювали вирівнювання тиску під час охолодження. Після охолодження реторти до температури близько 600 °C у відключеній печі реторту витягували з відновної печі і перевішували в охолоджувальний стелаж, де вона при подальшому додаванні аргону може остигнути до кімнатної температури. Редукційна піч звільняється і може бути використана для нагрівання і запалювання наступної підготовленої тим часом редукційної суміші в другій відповідній винаходу реторті. Після остаточного охолодження внутрішній тигель з реакційною масою виймали з реторти, реакційну масу витягували, подрібнювали в щічній дробарці і вилуговували в соляній кислоті При цьому оксид магнію і оксид кальцію перетворювалися до відповідних хлоридів і вимивалися Залишався шлам з тонкого порошку металу цирконію, розмір частинок якого приблизно відповідав розміру частинок використаного оксиду цирконію, тобто 5 +/- 1 мкм (при вимірюванні методом Блейна або Фішера). Порошок металу промивали, піддавали вологому просіюванню (< 45 мкм) і обережно (< 80 °C) сушили. Завдяки доданим допоміжним засобам (тут SiO2) і газам (тут азот і водень) порошок металу може бути безпечно оброблений у воді і кислоті, не вступаючи в реакцію з водою, а пізніше може бути оброблений на повітрі без спонтанного самозаймання. Вихід складає 25-26 кг тонкого, сірого порошку металу цирконію. Швидкість горіння отриманого таким чином порошку металу визначали таким чином: у сталевій колодці завдовжки 60 см, товщиною 1 см і шириною 4 см вифрезеровували прямокутну канавку завглибшки 2 мм шириною 3 мм. Канавку заповнювали 15 грамами випробовуваного порошку металу, порошок підпалювали з одного кінця і заміряли час, за який фронт горіння 8 UA 102086 C2 5 10 15 20 25 30 35 40 45 50 пройде маркіровану відстань 500 мм. В даному випадку час горіння складав 80 +/- 10 секунд / 50 см. Температура запалювання становила 240 +/- 20 °C. Електрична енергія запалювання становила близько 18 мкДж. У кінцевому продукті містилася загальна кількість водню 2000 млн.ч., обумовлена поглинанням водню при водній обробці. У порошку металу виявляли також незначні забруднення. Виявлені кількості 1800 млн.ч. кремнію, 2500 млн.ч. азоту і 1000 млн.ч. титану добре узгоджуються з теоретичними кількостями. Приклад 2 На відміну від методики прикладу (1) після закінчення реакції відновлення реторту з прореагованою масою залишали у відновній печі. Шляхом подальшого нагрівання ззовні чинили вплив на розміри частинок порошку рідкісного металу, а також час горіння та його хімічні властивості. Шляхом багатогодинного нагрівання при температурі близько 900 °C може бути досягнутий ефект спікання, який веде до збільшення розмірів частинок отриманого порошку металу цирконію. У даному прикладі після нагрівання протягом 3-4 годин середній розмір частинок порошку цирконію збільшився від близько 5 мкм до 6-7 мкм, а швидкість горіння зменшилася від близько 75 с / 50 см до 100-120 с / 50 см. Температура запалювання металу залишилася майже незмінною і склала 250 °C +/- 20 °C. Приклад 3 Для виготовлення порошку цирконію, придатного для застосування в системах запалювання подушок безпеки і в запальних зарядах військового призначення діяли за методикою прикладу (1), проте використовували такі вихідні матеріали: Оксид цирконію (сер. розмір частинок 1,5/-0,25/+0,5 мкм) 36,0 кг 3 Магній (стружка, мін. 99,8 %, насипна щільність 0,45 г/см ) 17,1 кг Оксид кремнію 0,35 кг Вихідні матеріали змішували як у прикладі (1), засипали у внутрішній тигель і поміщали в реторту. На відміну від прикладу (1) реторту двічі відкачували, а потім наповнювали 100 л водню, 50 л азоту і решта аргон. Після нагрівання реакція відновлення починалася при температурі 150 °C +/- 20 °C, яка досягала максимального значення від 960 до 1050 °C згідно з рівнянням: ZrO2 2Mg 2MgO Zr У фазі охолодження для флегматизації добавляли ще 150 л водню і 50 л азоту. Останнє вирівнювання тиску при охолодженні здійснювали з введенням аргону. Після витягання охолодженої реакційної маси і після вилуговування соляною кислотою, промивання, вологого просіювання при 45 мкм і сушіння отримували дуже тонкий, легкозаймистий порошок металу, який завдяки флегматизації на повітрі не займається. При промиванні рідину кілька разів декантували для видалення якнайтонших частинок металу, що перебувають у суспензії, з розміром до 0,2 мкм. Вихід складав близько 25 кг. Порошок металу обережно сушили при температурі до 70 °C. Швидкість горіння в канавці (див. приклад (1)) на повітрі складала 10 +/-3 с/50 див. Середній розмір частинок порошку металу становив 1,7 +/- 0,3 мкм. Температура запалювання становила 180 +/-10 °C. Мінімальна електрична енергія запалювання близько 2 мкДж. Вміст кремнію майже відповідає використаній кількості і складав 5900 млн.ч. (теор. 6530 млн.ч.). вміст водню в кінцевому продукті складав 1400 млн.ч. (теор. 900 млн.ч.) внаслідок поглинання водню при вилуговуванні кислотою. Вміст азоту складав 4000 млн.ч. (теор. 5000 млн.ч.). Висока займистість порошку металу є результатом високого ступеня тонкості і великої чутливості до електростатичних зарядів. У загальному випадку цей порошок не сушать, а зберігають і обробляють у суспензії зі щонайменше 30 мас. % води. Приклад 4 Виготовлення сплаву Zr/ Ni Діяли за методикою прикладу (1), проте без додавання SiO 2 і ТІО2. Оксид цирконію (середній розмір частинок 4,5 мкм) 36,0 кг Кальцій - гранули 26,5 кг Магній (стружка) 1,5 кг Перетворення здійснювали за методикою прикладу (1), проте реторту після відкачування наповнювали не аргоном, а 100 л азоту (99,995). Перетворення ініціювали нагріванням; в даному випадку воно починалося вже при температурі від 80 до 100 °C; максимальне значення температури становило близько 1050 °C. Під час охолодження для флегматизації металу цирконію в реторту добавляли ще 100 л азоту; подальше вирівнювання тиску здійснювали аргоном. 9 UA 102086 C2 5 10 15 20 25 30 35 40 45 50 55 60 Після остаточного охолодження реакційну масу витягували, подрібнювали, але не вилуговували, а в атмосфері аргону і з виключенням вологи тонко перемелювали до розмірів частинок не більше 150 мкм. До цієї маси, що складається з металу цирконію, оксиду кальцію і оксиду магнію, а також ще надлишкового магнію і кальцію добавляли 12 кг порошку нікелю (середній розмір частинок за Fsss 5 мкм) (Увага! Нікелевий порошок канцерогенний!) і перемішували в атмосфері аргону. Потім масу насипали у внутрішній тигель, встановлювали у відповідну винаходу реторту, вакуумували і повільно нагрівали в атмосфері аргону, причому температуру печі обмежували на рівні 860 °C. Температура печі досягалася через 1 годину, внутрішня температура, виміряна в реакційній суміші, починала зростати лише через 3-5 годин, потім вона протягом 15 хвилин збільшується від близько 400 °C до 880-900 °C. Нагрівання вимикали, як тільки починалося перетворення. Під час реакції оксид нікелю, що завжди міститься в порошку нікелю, під впливом надлишку металу-відновника, що ще міститься в цирконієвій відновній масі, відновлюється до нікелю і одночасно порошок цирконію з'єднується з нікелем у сплав Zr-Ni, що має склад: 70 мас. % Zr і 30 мас. % Ni. У фазі охолодження добавляли 200 л водню. Реакційну масу залишали на ніч в реторті на охолоджувальному стелажі з підведенням аргону. Після відкривання масу витягували, подрібнювалиі вилуговували в кислоті, щоб вимити оксиди кальцію і магнію. В цьому випадку вилуговування здійснювали в соляній кислоті, сильно буферованій ацетатом, оскільки сплав Zr/Ni роз'їдався б чистою соляною кислотою. Сплав Zr/Ni, що залишився у вигляді суспензії, піддавали вологому просіюванню (< 45 мкм) і сушили. Отриманий порошок сплаву Zr-Ni має розміри частинок 4-6 мкм, виміряні методом Блейна або Фішера. Вихід склав близько 36 кг. Час горіння, виміряний в описаній у прикладі (1) канавці, складає 200 +/- 30 с / 50 см. Температура запалювання складає 260-280 °C, вміст водню 0,2 % (2000 млн.ч.) проти теоретичних 500 млн.ч. І в цьому випадку виявилось, що водень утворився при хімічній обробці кислотою і поглинувся металом. Вміст азоту не визначався; теоретичне значення становить 1 % (10000 млн.ч.). Електрична енергія запалювання склала близько 100 мкДж. Порошок сплаву придатний для виготовлення зарядів із затримкою запалювання згідно з американською специфікацією MIL-Z-114108. Інші примітки Виготовлені в описаних прикладах порошки металу цирконію флегматизовані згідно з винаходом і спонтанно не займаються, тобто придатні для обробки на повітрі. Шляхом вимивання субмікроскопічних частинок з розмірами до 0,2 мкм методом декантування під час вилуговування і промивання може бути досягнуте подальше зменшення займистості. Обробка у воді також сприяє пасивуванню поверхні металу. Проте така обробка може привести до того, що частинки порошків цирконію, титану і гафнію покриваються тонкою оксидною плівкою і внаслідок цього можуть набувати електростатичного заряду. Після цього може відбуватися спонтанне запалювання, яке базується не на "класичному" самозайманні, а пояснюється електростатичним розрядом. Тому порошки металів цирконій, титан і гафній слід тримати завжди в заземлених металевих посудинах і обробляти наскільки це можливо в атмосфері аргону. При удосконаленні наведених у винаході прикладів слід дотримуватися відповідних запобіжних заходів і звертатися за професійними консультаціями до підготовлених фахівців. ПЕРЕЛІК ПОЗИЦІЙНИХ ПОЗНАЧЕНЬ 1 Ретортний тигель 2 Фланець 3 Охолоджувальний пристрій на фланці тигля 4 Кільцевий ущільнювальний елемент (кільце круглого перерізу або плоска стрічка) 5 Кришка 6 Водяний охолоджувальний пристрій 7 Патрубок для підведення захисного газу (аргону) 8 Патрубок для підведення Н2, N2 та інших хімічно активних газів 9 Патрубок для встановлення запобіжного клапана 10 Патрубок для пропускання одного або кількох термоелементів 11 Патрубок для під'єднування вимірника вакууму і тиску (манометр) 12 Патрубок для вентиля скидання тиску (кульовий кран або пробковий кран) 13 Патрубок для під'єднування вакуумного насоса 14 Внутрішній тигель 15 Вихідна суміш 16.1 Електричний нагрівальний пристрій 16.2 Газовий нагрівальний пристрій 17 Відновна піч 10 UA 102086 C2 18 Камера згорання 19 Різьбовий з'єднувальний елемент 20 Дистанційний утримувач з опорним кільцем 21 Захисна трубка для термоелемента 5 ФОРМУЛА ВИНАХОДУ 10 15 20 25 30 35 40 45 50 55 60 1. Спосіб виготовлення порошку металу або порошку сплаву з середнім розміром частинок до 10 мкм, що складається з або містить щонайменше один з хімічно активних металів: цирконій, титан або гафній, шляхом металотермічного відновлення оксидів або галогенідів вказаних хімічно активних металів за допомогою металу-відновника, який відрізняється тим, що порошок металу або сплаву - флегматизують шляхом добавляння пасивуючого газу або суміші газів під час і/або після відновлення оксидів або галогенідів, причому як пасивуючий газ в порошок металу або порошок сплаву вводять азот в кількості щонайменше 1000 млн. ч. і/або водень в кількості від 1000 до 2000 млн. ч., і/або - флегматизують шляхом добавляння від мінімум 2000 млн. ч. (0,2 мас. %) до максимум 30000 млн. ч. (3 мас. %) пасивуючого твердого матеріалу перед відновленням оксиду або галогеніду, причому як відновлення, так і флегматизацію здійснюють в одному єдиному вакуумованому і герметичному реакторі. 2. Спосіб за п. 1, який відрізняється тим, що як пасивуючий газ в порошок металу або порошок сплаву вводять азот в кількості від 2000 до 3000 млн. ч. 3. Спосіб за п. 1 або 2, який відрізняється тим, що азот і водень вводять у формі аміаку. 4. Спосіб за п. 1, який відрізняється тим, що як пасивуючий матеріал вводять вуглець через газову фазу у формі метану, діоксиду вуглецю або монооксиду вуглецю. 5. Спосіб за одним із пп. 1-4, який відрізняється тим, що пасивуючі гази вводять в реактор після досягнення максимальної температури при охолодженні прореагованої маси. 6. Спосіб за п. 1, який відрізняється тим, що як пасивуючий твердий матеріал вводять вуглець, кремній, бор, нікель, хром і/або алюміній, причому пасивуючий твердий матеріал вводять у формі тонкого порошку оксиду елементів Ni, Cr, Al, Si і В з середнім розміром частинок до 20 мкм і відновлюють спільно з оксидом металу і/або пасивуючий твердий матеріал вводять у формі тонкого порошку елементів Ni, Сr, Al, Si, В або С з середнім розміром частинок до 20 мкм. 7. Спосіб за одним із пп. 1-6, який відрізняється тим, що схильність до займання флегматизованих порошків металів або порошків сплавів зменшують шляхом вимивання субмікроскопічно дрібних частинок з розміром до 0,2 мкм під час вилуговування і/або промивання. 8. Реактор для виготовлення флегматизованого порошку металу або порошку сплаву з середнім розміром частинок до 10 мкм, що складається з або містить щонайменше один з хімічно активних металів: цирконій, титан або гафній шляхом металотермічного відновлення оксидів або галогенідів вказаних хімічно активних металів за допомогою металу-відновника способом за одним із пунктів 1-7, який відрізняється тим, що реактор складається з придатного до використання у нагріваній відновній печі (17) ретортного тигля (1) з охолоджуваною кришкою (5) і внутрішнього тигля (14), причому в охолоджуваній кришці (5) вмонтований щонайменше один патрубок (8) для подачі пасивуючого газу, а на ретортному тиглі (1) для встановлення кришки (5) приварений фланець (2), на якому знизу приварений охолоджувальний пристрій (3) для холодоагента. 9. Реактор за п. 8, який відрізняється тим, що охолоджувальний пристрій (3) розташований з суміщенням під встановленим зверху на фланці (2) кільцевим ущільнювальним елементом (4), причому цей охолоджувальний пристрій (3) не з'єднаний з власне ретортним тиглем (1), причому холодоагентом є вода, масло або повітря. 10. Реактор за одним із пп. 8 або 9, який відрізняється тим, що кришка (5) має патрубок (13) для під'єднування вакуумного насоса. 11. Реактор за пп. 8-10, який відрізняється тим, що ретортний тигель (1), а також охолоджувана кришка (5) тигля виготовлені з жаростійкої сталі, а внутрішній тигель (14) виготовлений з конструкційної сталі, жаростійкої сталі або високоякісної сталі. 12. Реактор за пп. 8-11, який відрізняється тим, що охолоджувальний пристрій (6) кришки (5) реторти не з'єднаний з патрубками і прохідними елементами кришки (5). 13. Реактор за пп. 8-12, який відрізняється тим, що ретортний тигель (1) за допомогою дистанційного утримувача (20) з опорним кільцем встановлений на змінній глибині в камері (18) згорання відновної печі (17). 11 UA 102086 C2 5 10 15 20 25 30 35 14. Порошок металу або порошок сплаву з середнім розміром частинок до 10 мкм, виміряним пермеабіліційними методами, такими як метод Блейна (Вlаіnе) або метод Фішера (Fisher), що складається з або містить хімічно активні метали: цирконій, титан і/або гафній, виготовлений шляхом металотермічного відновлення оксидів або галогенідів цих металів з використанням кальцію або магнію як металу-відновника, оброблений і ізольований шляхом вилуговування у водних розчинах кислот, який відрізняється тим, що порошок металу або порошок сплаву як пасивуючий елемент містить азот в кількості щонайменше 1000 млн. ч., зокрема в кількості від 2000 до 3000 млн. ч., і/або водень в кількості щонайменше 500 млн. ч., зокрема в кількості від 1000 до 2000 млн. ч., і/або пасивуючий твердий матеріал в кількості від мінімум 2000 млн. ч. (0,2 мас. %) до максимум 30000 млн. ч. (3 мас. %). 15. Порошок металу або порошок сплаву за п. 14, який відрізняється тим, що містить азот і водень, введений у формі аміаку. 16. Порошок металу або порошок сплаву за п. 14, який відрізняється тим, що містить вуглець, введений через газову фазу у формі метану, діоксиду вуглецю або монооксиду вуглецю, або як пасивуючий твердий матеріал містить вуглець, кремній, бор, нікель, хром і/або алюміній. 17. Порошок металу або порошок сплаву за п. 16, який відрізняється тим, що пасивуючий твердий матеріал введений у формі тонкого порошку оксиду елементів Ni, Cr, Аl, Si і В з середнім розміром частинок до 20 мкм і відновлений спільно з оксидом металу; або пасивуючий твердий матеріал введений у формі тонкого порошку елементів Ni, Cr, Аl, Si, В або С з середнім розміром частинок до 20 мкм. 18. Порошок металу або порошок сплаву за одним із пп. 14-17, який відрізняється тим, що пасивуючі гази і пасивуючі тверді матеріали введені спільно. 19. Порошок металу або порошок сплаву з середнім розміром частинок до 10 мкм, що складається з або містить щонайменше один з хімічно активних металів: цирконій, титан або гафній, причому порошок металу або порошок сплаву виготовлений з використанням кальцію або магнію як металу-відновника шляхом металотермічного відновлення оксидів або галогенідів вказаних хімічно активних металів способом за одним із пунктів 1-7. 20. Застосування порошку металу або порошку сплаву за одним із пп. 14-19 як вихідного матеріалу в порошковій металургії. 21. Застосування порошку металу або порошку сплаву за одним із пп. 14-19 як гетера у вакуумній техніці. 22. Застосування порошку металу або порошку сплаву за одним із пп. 14-19 як запального матеріалу в піротехніці. 23. Застосування порошку металу або порошку сплаву за п. 22 для виготовлення запалювальних зарядів уповільненої дії. 12 UA 102086 C2 13 UA 102086 C2 14 UA 102086 C2 Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 15

ДивитисяДодаткова інформація

Назва патенту англійськоюPowders phlegmatized by metals or alloys, and method and reactor for producing thereof

Автори англійськоюBaudis, Ulrich Gerhard

Назва патенту російськоюФлегматизированные порошки металлов или порошки сплавов, а также способ и реактор для их изготовления

Автори російськоюБаудис Ульрих Герхард

МПК / Мітки

МПК: C22B 34/12, C22B 5/04, C22B 34/14, C22B 34/10, B22F 1/00, B22F 9/20

Мітки: флегматизовані, спосіб, металів, сплавів, виготовлення, порошки, реактор, також

Код посилання

<a href="https://ua.patents.su/17-102086-flegmatizovani-poroshki-metaliv-abo-poroshki-splaviv-a-takozh-sposib-i-reaktor-dlya-kh-vigotovlennya.html" target="_blank" rel="follow" title="База патентів України">Флегматизовані порошки металів або порошки сплавів, а також спосіб і реактор для їх виготовлення</a>

Попередній патент: Виділене моноклональне антитіло, яке зв’язується з hgm-csf, і композиція медичного призначення, що його містить

Наступний патент: 3-сульфоніл-піразоло[1,5-a]піримідини – антагоністи серотонінових 5-нт6 рецепторів, способи їх одержання та застосування

Випадковий патент: Розширювальний тампонажний склад