Установка для переробки відходів

Номер патенту: 110917

Опубліковано: 25.02.2016

Автори: Сенік Валерій Анатолійович, Федитник Анатолій Володимирович

Формула / Реферат

1. Установка для переробки відходів, що містить корпус з обшивкою, що виконані з забезпеченням повітряного прошарку між ними, корпус розділений горизонтальною стінкою з отвором по центру на камеру газифікації та камеру допалювання, сформовану з центральної та двох бокових автономних камер допалювання, при цьому камера газифікації оснащена засобами для подачі первинного повітря з можливістю його підігріву у повітряному прошарку між обшивкою та корпусом, яка відрізняється тим, що горизонтальна стінка виконана з можливістю підведення повітря з повітряного прошарку і містить внутрішній шар для підігріву вторинного повітря, виконаний з викладених із зазором цеглин, установка додатково оснащена системою обмеження та коректування температури, та додатково містить газовідвідну шахту, що встановлена в отворі горизонтальної стінки і містить сопло з отворами для проходження вторинного повітря з горизонтальної стінки, а центральна автономна камера допалювання розділена на автономну камеру запалу та автономну камеру змішування.

2. Установка за п. 1, яка відрізняється тим, що автономна камера запалу виконана більшою, ніж автономна камера змішування.

3. Установка за п. 1, яка відрізняється тим, що система обмеження та коректування температури містить термопари, l-зонд та заслінки.

4. Установка за п. 1, яка відрізняється тим, що горизонтальна стінка містить верхній шар зі щільно викладених цеглин у поперечному та/або поздовжньому напрямках.

5. Установка за п. 1, яка відрізняється тим, що камера газифікації та всі автономні камери допалювання виконані зі склепінням у формі арки.

6. Установка за пп. 1, 5, яка відрізняється тим, що горизонтальна стінка містить нижній шар, утворений вирівняною зовнішньою поверхнею арок чотирьох автономних камер.

7. Установка за п. 1, яка відрізняється тим, що газовідвідна шахта містить ковпак.

8. Установка за п. 1, яка відрізняється тим, що додатково містить теплоізоляцію.

9. Установка за п. 8, яка відрізняється тим, що теплоізоляція виконана щонайменше двошаровою з вогнетривів покроково меншої густини у напрямку назовні.

10. Установка за п. 9, яка відрізняється тим, що зовнішній шар теплоізоляції виконаний з зазорами.

11. Установка за п. 10, яка відрізняється тим, що у зазорах зовнішнього шару теплоізоляції містяться прохідні канали для проходження та підігріву первинного повітря.

12. Установка за пп. 1, 11, яка відрізняється тим, що прохідні канали з'єднані з повітряним прошарком.

13. Установка за пп. 1, 11, 12, яка відрізняється тим, що прохідні канали оснащені на вході заслінками.

14. Установка за пп. 1, 11-13 яка відрізняється тим, що частина прохідних каналів на виході з'єднані з горизонтальною стінкою.

15. Установка за пп. 1, 14, яка відрізняється тим, що прохідні канали на виході оснащені заслінками.

Текст

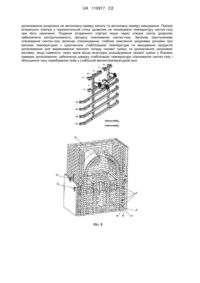

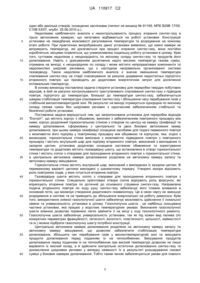

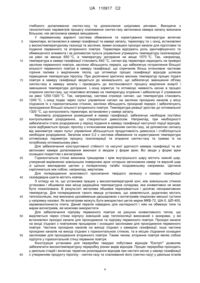

Реферат: Винахід належить до пристроїв для переробки твердих побутових відходів шляхом високотемпературної обробки і може бути використаний для термічного знешкодження різних видів промислових відходів, твердих побутових відходів та аналогічних до них неспецифічних відходів промисловості. Запропонована установка для переробки відходів містить корпус з обшивкою, що виконані з забезпеченням повітряного прошарку між ними, корпус розділений горизонтальною стінкою з отвором по центру на камеру газифікації та камеру допалювання, сформовану з центральної та двох бокових автономних камер допалювання, при цьому камера газифікації оснащена засобами для подачі первинного повітря з можливістю його підігріву у повітряному прошарку між обшивкою та корпусом. Новим є те, що горизонтальна стінка виконана з можливістю підведення повітря з повітряного прошарку і містить внутрішній шар для підігріву вторинного повітря, виконаний з викладених із зазором цеглин, установка додатково оснащена системою обмеження та коректування температури та додатково містить газовідвідну шахту, що встановлена в отворі горизонтальної стінки і містить сопло з отворами для проходження вторинного повітря з горизонтальної стінки, а центральна автономна камера UA 110917 C2 (12) UA 110917 C2 допалювання розділена на автономну камеру запалу та автономну камеру змішування. Підігрів вторинного повітря у горизонтальній стінці дозволяє не понижувати температуру синтез-газу при його насиченні. Подання вторинного повітря лише через отвори сопла дозволяє забезпечити контрольованість процесу спалювання синтез-газу. Загалом триступеневе спалювання синтез-газу включає спалахування, глибоке окислення шкідливих речовин при високих температурах з одночасною стабілізацією температури та змішування продуктів допалювання для вирівнювання якісного складу газової суміші та доокиснення шкідливих речовин, якщо наявність таких мала місце внаслідок розшарування газової суміші у бокових камерах допалювання, забезпечує швидку стабілізацію температури спалювання синтез-газу і збільшення часу перебування газів у стабільній високотемпературній зоні. UA 110917 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до пристроїв для переробки твердих побутових відходів шляхом високотемпературної обробки і може бути використаний у системі житлово-комунального господарства, в різних галузях промисловості, в медичній сфері. Установка, що заявляється, може бути використана для термічного знешкодження різних видів промислових відходів (полімерних, гумотехнічних, деревних, медичних класу А (безпечні) та прирівняних до твердих побутових відходів, фармвідходів III і IV класів небезпеки за діючими речовинами, сільськогосподарських, паперових, забруднених нафтопродуктами, осадів стічних вод різних категорій), твердих побутових відходів та аналогічних до них неспецифічних відходів промисловості. З огляду на те, що Україна входить в число країн з найбільш високими абсолютними обсягами утворення та накопичення відходів, питання їх утилізації та переробки є особливо актуальним. Щорічно утворюється 700-720 млн.т. відходів. Загальна маса накопичених на території України відходів у поверхневих сховищах перевищує 25 млрд.т., що в розрахунку на 1 кв.км площі становить близько 40 тис. тонн (О.П. Мягченко, Основи екології, 2010 р., с. 32). Обліком та статистичною звітністю охоплені 56 видів відходів як вторинної сировини. Протягом 2014 року в Україні утворилося 343,5 млн.т відходів, у тому числі від економічної діяльності підприємств та організацій - 337,4 млн.т, у домогосподарствах - 6,1 млн.т. Із загального обсягу утворених відходів 342,9 млн.т становили відходи IV класу небезпеки, 641,5 тис.т - III класу небезпеки, 24,2 тис.т - II класу небезпеки, 2,1 тис.т - І класу небезпеки. При цьому утилізовано 105,3 тис. т., що становить 71,8 % порівняно з 2013 роком, та спалено з метою теплової обробки відходів 66,3 тис.т., що становить 189, 9 % порівняно з 2013 роком. Для порівняння - у спеціально відведені місця видалено (тобто вивезено на сміттєзвалища) 224,4 тис. т. (експресвипуск Державної служби статистики "Утворення та поводження з відходами у 2014 році", 2015р., сі) Однією з найбільш актуальних залишається проблема побутових відходів. Питомі показники їх утворення в середньому складають 220-250 кг/рік на душу населення, а у великих містах досягають 330-380 кг/рік відповідно і мають тенденцію до зростання. Обсяг вивезення твердих побутових відходів (ТПВ) щороку зростає (Виговська Г. П., Міщенко В. С. "Поводження з відходами в Україні: підсумки і перспективи", 2006 р., с. 1). Крім твердих побутових відходів вуглецевмісними є відходи рослинного та тваринного походження, змішані харчові відходи, відходи медичної галузі, паперові, картонні, гумові, пластикові, деревні та текстильні відходи, осади різноманітних виробництв у вигляді твердого мулу. їх спільною характеристикою є те, що вони дуже незручні для використання як паливо через свої габаритні параметри, їх шматки або частини не тільки надзвичайно різноманітні за формою і розмірами, але різко відрізняються за вмістом вологи, пластичності, щільності і займистості. Перетворення вуглевмісних відходів в енергію також ускладнюється наявністю домішок. Вміст хлору, джерелом якого є хлоровані пластики, складає в середньому 0,5 %. У твердих побутових відходах та у промислових відходах може досягати рівня 1,8 %, що у разі застосування малоефективного устаткування сприяє утворенню діоксинів, фуранів і інших шкідливих та небезпечних речовин, що забруднюють повітря. Також негативним фактором є високий вихід золи. Такі фактори призводять до того, що існуючі технології спалювання передбачають наявність додаткових складних операцій, використання рухомих колосників та численних приладів для контролю чистоти повітря в установках, потребують величезні витрати повітря, що не виправдовує себе з точки зору енергоефективності та екологічності. Як приклади можна навести нижченаведені установки. Відома роторна піч для піролізу твердих побутових відходів, що містить порожнистий футерований циліндричний корпус, циліндричну камеру піролізу відходів, встановлену співвісно з корпусом із забезпеченням кільцевого зазору між ними; при цьому камера піролізу забезпечена автономним приводом обертання в напрямку, протилежному до напрямку обертання корпусу печі, а на зовнішній поверхні камери піролізу змонтовані лопатки, розташовувані по гвинтовій лінії, що в'ється в напрямку, протилежному напрямку обертання згаданої камери. Також роторна піч передбачає наявність вузла спалювання технологічного палива з пальниками, що змонтовані по середньому діаметру кільцевого зазору між камерою піролізу і корпусом печі. Технологічним паливом печі є природний газ, синтез-газ, суміш природного газу і синтез-газу, мазут, коксувального газ та ін. У процесі піролізу виділяється синтез-газ, який направляється або в систему опалення роторної печі, або для використання в інших теплових агрегатах в якості палива (патент РФ на винахід, № 2477819, МПК F23G5/20, опубл. 20.03.2013). Недоліками роторної печі є те, що в умовах постійного обертання неможливо створити стабільну зону високотемпературного жару, та є обов'язковим залучення традиційного палива. 1 UA 110917 C2 5 10 15 20 25 30 35 40 45 50 55 Загалом в ході процесу піролізу у роторній печі не утворюються ніякі стабільні зони як такі, тому неможливо виділити "чистий" синтез-газ. В установці в ході роботи відбувається постійне утворення синтез-газу, змішування його з технологічним паливом та під дією високих температур його спалювання. Відповідно, температура процесу великою мірою неконтрольована, що ставить під сумнів безпеку роботи такої установки. Крім того, в такій печі неможливо утилізувати дрібнодисперсні види палив, так як в процесі постійного руху вони виносяться з відвідними газами, а залучення зовнішнього технологічного палива несе додаткові економічні затрати. Відома піч для спалювання сміття, що містить захисний корпус, топку, газові форсунки і форсунки подачі повітря, дві камери допалювання, розташовані на одному рівні і сполучені послідовно, при цьому між топкою та першою камерою допалювання, а також між першою та другою камерами допалювання перпендикулярно встановлені колосники, перша камера допалювання, яка напрямом з'єднана з камерою згорання, оснащена вихлопною трубою, яка за допомогою ежекторів повертає газові викиди у першу камеру допалювання, друга камера допалювання оснащена димовідвідною трубою, у якій вбудовано пристрій зниження температури, що являє собою конструкцію труби в трубі (по зовнішній трубі турбулентно подається зовнішнє повітря) (патент РФ на винахід, № 2488743, МПК F23G5/14, опубл. 27.07.2013). Недоліками відомого пристрою є колосникове виконання перестінок між камерами, що не дозволяє забезпечити переробку відходів у повному обсязі, так як існує висока ймовірність механічного недопалу та просипання палива та залишків відходів, що не прореагували. Крім того, функціонування установки потребує подання газу для підтримки процесу спалювання як зовнішнього джерела енергії, та подачу сильного потоку повітря для продувки маси відходів на колосниковій решітці топки, що є додатковими економічними затратами. Таке конструктивне виконання не дозволяє забезпечити утворення стабільних високотемпературних зон, а пристрій зниження температури, що являє собою конструкцію труби в трубі, забезпечує лише локальне зниження температури димових газів на виході, що на температуру процесу в цілому впливає незначно. Відомий пристрій для знешкодження та знищення твердих відходів, переважно медицинських, що включає камеру газифікації з отворами для регульованої подачі кисневмісного газифікуючого агента і отворами для виведення газоподібних продуктів в камеру допалювання, яка оснащена отворами для підведення вторинного повітря та виконана у вигляді двох або більше послідовних об'ємів, при цьому камера газифікації частково, тією своєю частиною, де розташована зона газифікації, занурена в камеру допалювання. Газифікуючий агент та вторинне повітря можна підігрівати, використовуючи для цієї мети тепло димових газів через стінки газоводів та/або камер. Пристрій забезпечений додатковим джерелом нагріву, наприклад електронагрівачем, в області зони газифікації та пристроєм управління, що включає датчик для вимірювання температури в камері допалювання і відповідні виконавчі пристрої для регулювання потужності додаткового джерела нагрівання залежно від вимірюваної температури (патент на винахід РФ № 2089786, МПК F23G5/00, опубл. 10.09.1997). Недоліком такого пристрою є нестандартна "ламана" форма камери допалювання. Як результат в процесі допалювання продукту газифікації синтез-газу неможливо утворення чітких стабільних і повністю контрольованих високотемпературних зон. Крім того, формулювання "камера допалювання …. виконана у вигляді двох або більше послідовних об'ємів" не дозволяє однозначно ідентифікувати цю ознаку, так як в описі пристрою немає жодних згадок про якінебудь конструктивні перегородки в камері допалювання, які б забезпечували створення вищеназваних "об'ємів". Крім того, в експериментальній моделі автори використали колосникову решітку як нижню стінку камери газифікації. Таке виконання суміжної стінки між камерою газифікації та камерою допалювання не дозволяє забезпечити переробку відходів у повному обсязі, так як існує висока ймовірність механічного недопалу та просипання палива і залишків відходів, що не прореагували. Залучення додаткового джерела нагріву несе додаткові економічні затрати. За найближчий аналог прийнята установка для переробки вуглевмісної сировини "Вихор 3,15", що включає корпус з обшивкою, розділений на камеру газогенерації і камеру згорання, причому камера газогенерації виконана зі зводом і розташована над камерою згорання та відокремлена від неї плитою, яка оснащена щонайменше одним отвором. Камера згорання виконана з трьох автономних камер, розташованих одна біля одної (одна центральна і дві бокові), що зв'язані між собою отворами. Установка оснащена засобами для подачі повітря, що виконані у вигляді отворів, що виходять під обшивку, а обшивка у своїй верхній частині містить 2 UA 110917 C2 5 10 15 20 25 30 35 40 45 50 55 60 один або декілька отворів, оснащених заслінками (патент на винахід № 91169, МПК В29В 17/00, С10В 53/07, опубл. 25.06.2010 р.). Недоліками найближчого аналога є неконтрольованість процесу згорання синтез-газу в трьох автономних камерах, що негативно відбивається на роботі установки. Конструкція установки не передбачає можливості регулювання температури та розрідження на кожному етапі роботи. При практичних випробуваннях даної установки виявлено, що нижні камери не витримують температур, які досягаються при процесі згорання синтез-газу, вони постійно коробляться, місцями плавляться, що унеможливлює подальшу роботу установки в цілому. Крім того, суттєвим недоліком є неоднорідність по якісному складу синтез-газу та продуктів його допалювання. Навіть з урахуванням досягнення надто високих температур газова суміш, отримана на виході, є неоднорідною по складу і може містити непрореаговані компоненти та недоокислені шкідливі речовини, що є наслідком неправильно організованої системи газовідводу. Також недоліком найближчого аналога є значне зменшення температури спалювання синтез-газу на стадії спалахування за рахунок додавання недостатньо підігрітого вторинного повітря, що призводить до додаткових енергетичних затрат для досягнення оптимальних температур. В основу винаходу поставлена задача створити установку для переробки твердих побутових відходів, в якій за рахунок контрольованого триступеневого спалювання синтез-газу з підводом повітря, підігрітого до температури, близької до температури синтез-газу, забезпечується швидка стабілізація температури спалювання синтез-газу і збільшення часу перебування газів у стабільній високотемпературній зоні. Як результат на виході отримується однорідна по якісному складу газова суміш без шкідливих речовин з одночасним забезпеченням стабільної та безпечної роботи установки. Поставлена задача вирішується тим, що запропонована установка для переробки відходів "Екотріт", що містить корпус з обшивкою, виконані з забезпеченням повітряного прошарку між ними, корпус розділений горизонтальною стінкою з отвором по центру на камеру газифікації та камеру допалювання, сформовану з центральної та двох бокових автономних камер допалювання, при цьому камера газифікації оснащена засобами для подачі первинного повітря з можливістю його підігріву у повітряному прошарку між обшивкою та корпусом, яка, згідно з винаходом, горизонтальна стінка виконана з можливістю підведення повітря з повітряного прошарку і містить внутрішній шар для підігріву вторинного повітря, виконаний з викладених із зазором цеглин, установка додатково оснащена системою обмеження та коректування температури та додатково містить газовідвідну шахту, що встановлена в отворі горизонтальної стінки і містить сопло з отворами для проходження вторинного повітря з горизонтальної стінки, а центральна автономна камера допалювання розділена на автономну камеру запалу та автономну камеру змішування. Горизонтальна стінка містить внутрішній шар, виконаний з викладених із зазором цеглин. В переважному варіанті цеглини викладені у шахматному порядку. Утворені зазори відіграють роль повітряних ходів, у яких готується вторинне повітря. Газовідвідна шахта містить сопло з отворами для проходження вторинного повітря з горизонтальної стінки. Спеціально орієнтовані отвори сопла відіграють роль форсунок, які вприскують вторинне повітря по дотичній до основного струменя синтез-газу. Направлена подача вторинного повітря по ходу руху синтез-газу забезпечує його плавне вливання в основний потік, що мінімізує створення додаткового пневмоопору. Це в свою чергу не зменшує розрідження в системі та не приводить до збільшення енергозатрат на роботу димососа. Крім того, використання знімної газосполучної шахти забезпечує можливість здійснення її локальної заміни та універсальність установки в цілому. Газосполучна шахта - це найбільш зношувана частина установки, яка працює у жорстких температурних умовах. Виконання газосполучної шахти знімною дозволяє порівняно легко замінити її на місці у ході технологічного ремонту. Газосполучна шахта забезпечує універсальність установки, так як під кожен вид палива (по конкретних параметрах фракційності, летючості, вологості, пластичності, щільності, займистості та ін.) можна підібрати газосполучну шахту потрібної конструкції. Центральна автономна камера допалювання розділена на автономну камеру запалу та автономну камеру змішування, що дозволяє забезпечити стабілізацію температури допалювання, збільшити час перебування газів у високотемпературній зоні та змішувати продукти допалювання перед поданням їх на теплообмінник. Змішування продуктів допалювання перед поданням їх на теплообмінник при високій температурі дозволяє не лише вирівняти їх якісний склад, а й здійснити контрольне остаточне допалювання синтез-газу та доокислення шкідливих речовин у випадку наявності їх в результаті розшарування газової суміші у бокових камерах допалювання. Тобто таким чином забезпечуються умови для повного 3 UA 110917 C2 5 10 15 20 25 30 35 40 45 50 55 60 глибокого допалювання синтез-газу та доокислення шкідливих речовин. Виходячи з технологічних параметрів процесу спалювання синтез-газу автономна камера запалу виконана більшою, ніж автономна камера змішування. У переважному варіанті система обмеження та коректування температури включає термопари, встановлені в камері газифікації та камері запалу, термопару та -зонд, встановлені у високотемпературному газоході та заслінки, якими оснащені прохідні канали для підготовки та подання первинного та вторинного повітря. Термопари відіграють роль ідентифікуючого та обмежуючого елемента і за допомогою пульта управління утримують температуру газогенерації на рівні не менше 650 °C, а температуру догорання не вище 1570 °C. Так, наприклад, температура в камері газифікації становить 640 °C, сигнал від термопари надходить на привідні заслінки первинного повітря, заслінки збільшують переріз, що забезпечує потрапляння більшої кількості первинного повітря в камеру газифікації, що спричиняє більш інтенсивне часткове горіння палива з виділенням тепла, що оптимізує процес газифікації відходів шляхом підвищення температури піролізу. При досягненні критично високих температур процес подачі повітря в камеру газифікації зводиться до мінімального, що забезпечує зменшення об'єму синтез-газу в камеру запалу і призводить до екстенсивності процесу виділення енергії і зменшення температури догорання. -зонд коректує та оптимізує наявність кисню в процесі згоряння синтез-газу, що позитивно впливає на температуру згоряння і забезпечує її утримання на рівні 1250-1320 °C. Так, наприклад, система отримує сигнал, що температура становить 1240 °C, -зонд подає через пульт управління сигнал на заслінки прохідних каналів у місці з'єднання їх з горизонтальною стінкою, заслінки збільшують прохідний переріз і забезпечують проходження більшої кількості вторинного повітря. Температура реакції зростає до оптимальної 1320 °C, що контролюють термопари, встановлені у камері запалу. Манометр розрідження розміщений в камері газифікації, забезпечує необхідне постійно контрольоване розрідження, що створюється димососом. Наприклад, при необхідності забезпечити стале розрідження у період подання в камеру газифікації наступної порції відходів, коли відбувається процес піролізу з інтенсивним виділенням синтез-газу, за допомогою сигналу від манометра через пульт управління збільшується продуктивність димососа і стабілізується необхідне розрідження. Загалом кожні 0,2 с система обмеження та коректування температури оптимізовує параметри процесу газогенерації та згорання синтез-газу та тримає їх на потрібному оптимальному рівні. Для забезпечення конструктивної стійкості та несучої здатності камера газифікації та всі автономні камери допалювання виконані зі зводом у формі арки. Всі зводи у формі арки оснащені покриттям з вогнетривів. Горизонтальна стінка виконана тришарова і крім внутрішнього шару містить нижній шар, утворений вирівняною зовнішньою поверхнею арок чотирьох автономних камер та верхній шар зі щільно викладених цеглин у поперечному та/або поздовжньому напрямках. Цеглини скріплюються між собою, наприклад, мертелем. Для попередження можливості просипання твердого залишку з камери газифікації газовідвідна шахта містить ковпак. З огляду на те, що установка працює у високотемпературній зоні, між зовнішньою стінкою установки і обшивкою має місце радіаційна температурна складова, яка конвективно не може бути локалізована. В результаті металева обшивка перегрівається і досягає ненормативних температур. Для попередження такого явища установка, що заявляється, додатково містить теплоізоляцію, яка виконана щонайменше двошаровою з вогнетривів покроково меншої густини у напрямку назовні. Як вогнетриви можуть бути використані цегла марки МКВ-72, ША-5, ШЛ-400, керамоволокниста плита. Даний перелік наведено для наглядності і ніяк не обмежує типи та марки вогнетривів, які можливо використати. Для забезпечення підігріву первинного повітря за рахунок конвективного тепла, що виділяється через стінки корпусу зовнішній шар теплоізоляції виконаний з зазорами, у які встановлені прохідні канали для проходження та підігріву первинного повітря. Прохідні канали на вході з'єднані з повітряним прошарком і оснащені заслінками для проходження первинного повітря. Частина прохідних каналів на виході з'єднані з камерою газифікації, інша частина прохідних каналів на виході з'єднані з горизонтальною стінкою, та в місцях з'єднання оснащені заслінками для проходження вторинного повітря. Таким чином, вторинне повітря являє собою підігріте у горизонтальній стінці первинне повітря. Конструкція установки для переробки твердих побутових відходів "Екотріт" дозволяє забезпечити високотемпературну переробку різних видів відходів. Процес переробки проходить у декілька стадій і включає термічне розкладання відходів при нестачі кисню у камері газифікації з утворенням продукту піролізу - синтез-газу та спалювання його (синтез-газу) у декілька етапів 4 UA 110917 C2 5 10 15 20 25 30 35 40 45 50 55 60 при високій температурі за рахунок підмішування вторинного повітря. Загальновідомо, що синтез-газ - важка для переробки газова суміш з тієї позиції, що він не піддається швидкому глибокому спалюванню. Дуже важливо в ході спалювання зберегти стабільну температуру - не нижче 1200 °C та час перебування в високотемпературній зоні не менше 2 с В установці, що заявляється, спалювання синтез-газу проводиться у газосполучній шахті та камері допалювання, що складається з чотирьох автономних камер, за рахунок чого забезпечується триступеневе спалювання синтез-газу. Процес розпочинається із насичення синтез-газу вторинним повітрям, яке відбувається у газосполучній шахті за рахунок наявності сопел в опорному кільці газосполучної шахти. Насичений вторинним повітрям синтез-газ спалахує, що є першим етапом спалювання синтез-газу. Утворене полум'я за рахунок розрідження направляється у бокові камери допалювання, у яких відбувається глибоке окислення шкідливих речовин з одночасною стабілізацією температури. Температура в бокових камерах допалювання продовжує знаходитися на рівні не нижче 1200 °C, час перебування газової суміші у бокових камерах - щонайменше 2 с. Далі доокиснена газова суміш потрапляє у камеру змішування, у якій за рахунок змішування вирівнюється якісний склад продуктів допалювання при температурі до 1570 °C і доокиснення шкідливих речовин, якщо наявність таких мала місце внаслідок розшарування газової суміші у бокових камерах допалювання. Загалом процес переробки відходів передбачає використання первинного повітря для забезпечення процесу горіння у верхній камері газифікації та вторинного повітря для забезпечення процесу допалювання синтез-газу. Первинне повітря надходить з повітряного прошарку у систему прохідних каналів у зовнішньому шарі теплоізоляції. Проходячи систему прохідних каналів, повітря з однієї сторони забирає надлишкове тепло у стінках зовнішнього шару теплоізоляції, а з іншої сторони, підігрівається до температури 150-450 °C і подається у камеру газифікації. Вторинне повітря в установці, що заявляється, це підігріте первинне повітря, яке через отвори з заслінками, якими оснащені місця з'єднання прохідних каналів та горизонтальної стінки, потрапляє у внутрішній шар горизонтальної стінки, в якому, проходячи через повітряні ходи, нагрівається до температури близько 650 °C, і подається на змішування з синтез-газом. Відповідно, подання вторинного повітря суттєво не понижує температуру насиченого синтез-газу, реакція допалювання розпочинається і проводиться у високотемпературній зоні. Відповідно, усувається небезпека проходження реакцій запалювання та допалювання нижче нормативних температур на рівні 1200-1300 °C, не потрібно витрачати час та енергію на їх досягнення. На відміну від найближчого аналога, вторинне повітря, що забезпечує допалювання синтез-газу, в установці, що заявляється, подається лише через отвори сопла газовідвідної шахти по ходу струменя синтез-газу, що забезпечує контрольоване допалювання синтез-газу і мінімізує створення пневмоопору, що в свою чергу не "заважає" розрідженню в системі. Рух синтез-газу у процесі його насичення, запалювання та допалювання забезпечується за рахунок розрідження, що створюється димососом, робота якого регулюється манометром розрідження. Установка оснащена аварійним газоходом, що служить каналом відводу продуктів піролізу безпосередньо в навколишнє середовище у випадку непередбачуваних ситуацій (знеструмлення і т.п.). Таким чином упорядковане контрольоване триступеневе спалювання синтез-газу унеможливлює отримання на виході шкідливих недоокиснених речовин, а забезпечує отримання однорідної по якісному складу газової суміш з одночасним забезпеченням стабільної та безпечної роботи установки. Установка для переробки відходів "Екотріт" пояснюється кресленнями, на яких Фіг. 1 - загальний вигляд установки для переробки відходів "Екотріт"; Фіг. 2 - установка для переробки відходів "Екотріт", вигляд зверху; Фіг. 3 - установка для переробки відходів "Екотріт", вигляд збоку; Фіг. 4 - установка для переробки відходів "Екотріт", вигляд спереду; Фіг. 5 - камера газифікації та камера допалювання; Фіг. 6 - газосполучна шахта; Фіг. 7 - горизонтальна стінка; Фіг. 8 - система провідних каналів у теплоізоляції; Фіг. 9 - схема руху димових газів на виході з установки для переробки відходів "Екотріт» Установка містить корпус 1, в якому встановлені камера газифікації 2 і камера допалювання 3. Камера допалювання 3 містить автономні бокові камери 4 і 5, камеру запалу 6 і камеру змішування 7. Склепіння камер газифікації 2 та камер 4, 5, 6 і 7 виконані у формі арок. Камера газифікації 2 і камера допалювання 3 розділені горизонтальною стінкою 8 з отвором 9, у який встановлена газосполучна шахта 10. Газосполучна шахта 10 містить сопло 11 і ковпак 12. Сопло 11 оснащене отворами 13 для проходження вторинного повітря. 5 UA 110917 C2 5 10 15 20 25 30 35 40 45 50 55 60 Горизонтальна стінка 8 містить верхній шар 14 зі щільно викладених цеглин у поперечному та поздовжньому напрямках та внутрішній шар 15 з викладених із зазором цеглин. Вторинне повітря підігрівається, проходячи через зазори внутрішнього шару 15 горизонтальної стінки 8. Роль нижнього шару горизонтальної стінки 8 відіграє вирівняна поверхня арок камер 4, 5, 6 і 7. Камера запалу 6 у своїх бокових стінках має отвори 16 і камера змішування 7 у своїх бокових стінках має отвори 17, що з'єднують камеру запалу 6 та камеру змішування 7 з боковими камерами допалювання 4 і 5. Камера газифікації 2 оснащена отвором для подачі палива 18, оглядовим віконцем 19 та отвором для видалення золи 20. Камера запалу 6 оснащена оглядовими дверцятами 21. Камера змішування 7 оснащена отвором для відводу димових газів 22, у який встановлений високотемпературний газохід 23, з'єднаний з теплообмінником 24. Після теплообмінника 24 димові гази, віддавши своє тепло, потрапляють у систему очистки димових газів 25, на виході якої встановлений димосос 26. В камері газифікації 2 встановлений манометр розрідження 27, який регулює роботу димососа 26. Склепіння камери газифікації 2 оснащений теплоізоляцією верхньої арки котла 28, а корпус установки 1 покритий двошаровим теплоізоляційним матеріалом високотемпературною термоізоляцією 29 та теплоізоляцією зовнішньою 30. Теплоізоляція зовнішня 30 виконана з зазорами, у яких встановлені прохідні канали 31 для підігріву первинного повітря. Прохідні канали 31 мають вихід у повітряний прошарок 35 та оснащені заслінками 32. Частина прохідних каналів 31 мають вихід у камеру газогенерації 2, інша частина з'єднані з горизонтальною стінкою 8 та у місцях з'єднання оснащені заслінками 33. Установка в цілому оснащена зовнішнім металевим облицюванням 34. Між зовнішнім металевим облицюванням 34 та теплоізоляцією зовнішньою 30 забезпечено повітряний прошарок 35. Установка оснащена системою обмеження та коректування температури, що включає встановлену в камері газифікації 2 термопару 36, встановлену в камері запалу 6 термопару 37 та встановлені у високотемпературному газоході 23 -зонд 38 та термопару 39. Система обмеження та коректування температури регулює положення заслінок 32 та 33, чим оптимізує роботу установки в цілому. Установка для переробки відходів "Екотріт" працює наступним чином: Оператор задає необхідні режими роботи установки (час подачі та паузи надходження паливної суміші (пауза змінюється відповідно до необхідного теплонавантаження), мінімальну температуру газифікації, час спрацювання золовидалення і т.д.). Паливну суміш готують з кускового чи сипучої твердої біомаси та відходів рослинного та тваринного походження, харчових відходи, відходів медичної галузі, паперових, картонних, гумових, пластикових, деревних чи текстильних відходів, осаду різноманітних виробництв у вигляді твердого мулу, або їх композиції. Співвідношення компонентів підбирають з урахуванням їх вологості, здатності до газифікації, показників їх текучості. Далі по тексту - паливо. Паливну суміш подають у камеру газифікації 2 через отвір для подачі палива 18. Конструкція установки може передбачати наявність системи автоматичної подачі паливної суміші 40 із приймального бункера з рухомим дном або від системи автоматичного рихлення маси з подальшим шнековим транспортуванням. При необхідності система автоматичної подачі паливної суміші може додатково комплектуватись обладнанням для подачі великогабаритних відходів. У камері газифікації 2 у зоні горизонтальної стінки 8 здійснюється автоматичний підпал. Установка знаходиться в режимі розпалу доти, поки температура димовідвідних газів (після теплообмінника 23) не досягне 60 °C, про що свідчитимуть показники термопари 39. Також досягнення потрібної температури можна спостерігати через оглядове віконце 21 камери запалу 6 і оглядове віконце 19 камери газифікації 2. Подальше термічне розкладання відходів відбувається при нестачі кисню у камері газифікації 2 з утворенням продукту піролізу - синтезгазу. Як кисень в обмеженій кількості подається підігріте у теплоізоляції зовнішній 24 первинне повітря до температури 450 °C. Обмеження подачі первинного повітря досягається за рахунок заслінок 33, що встановлені на вході провідних каналів. Утворений синтез-газ спалюється при високій температурі у камері допалювання 3 у декілька етапів. Поетапне спалювання забезпечується за рахунок наявності чотирьох автономних камер допалювання. З камери газифікації 2 синтез-газ потрапляє через сопло 11 газосполучної шахти 10, що встановлена в отворі горизонтальної стінки 8, у камеру запалу 6. Проходячи через сопло 11 синтез-газ насичується вторинним повітрям, що надходить через отвори 13. Вторинне повітря надходить з внутрішнього шару 15 горизонтальної стінки 8 нагрітим до температури 650 °C, завдяки чому процес запалу синтез-газу відбувається у високотемпературній зоні на рівні 1200-1320 °C, а реакція допалювання розпочинається без затримки і стає менш інерційною. Насичений синтезгаз з сопла 11 потрапляє у камеру запалу 6, в якій він спалахує. З камери запалу 6 утворене 6 UA 110917 C2 5 10 15 20 25 30 35 40 45 50 55 60 полум'я через отвори 16 за рахунок розрідження направляється у бокові камери допалювання 4 і 5, у яких відбувається глибоке окислення шкідливих речовин з одночасною стабілізацією температури. Температура в камерах 4 і 5 продовжує знаходитися на рівні не нижче 1200 °C, час перебування газової суміші у камерах 4 і 5 - щонайменше 2 с Далі через отвори 17 доокиснена газова суміш потрапляє у камеру змішування 7, у якій за рахунок змішування вирівнюється якісний склад продуктів допалювання при температурі до 1570 °C і доокиснення шкідливих речовин, якщо наявність таких мала місце внаслідок розшарування газової суміші у бокових камерах допалювання 4 і 5. З камери змішування 7 через високотемпературний газохід 23 димові гази з температурою 1200-1570 °C направляються у теплообмінник 24, де вони передають енергію теплоносію, після чого поступають у систему очистки димових газів 25. Система очистки димових газів призначена для уловлювання летючої золи. В залежності від характеристик твердого палива та виду відходів застосовуються різні методи очищення: мультициклони, скрубер, рукавний фільтр, електрофільтр. Розрідження в системі забезпечує димосос 26, встановлений на виході системи очистки газів 25, робота якого регулюється манометром розрідження 27, який встановлений в камері газифікації 2. Система забезпечення розрідження в комплексі з системою обмеження та коректування температури, що включає термопари 36, 37 і 39, -зонд 38 та заслінки 32 та 33 забезпечують кожні 0,2 с автоматичну перевірку системою параметрів своєї роботи та виправлення їх у сторону оптимізації. При зростанні температури понад нормативні значення система коректування температури подає сигнал на заслінки 32, які частково перекривають доступ первинного повітря у камеру газифікації 2, чим зменшують інтенсивність проходження процесу газифікації. Установка може додатково містити нагнітаючий вентилятор, встановлений перед входом сервопривідних заслінок 32, для забезпечення більш інтенсивної подачі повітря. Газосполучна шахта 10 оснащена ковпаком 12 для попередження можливого просипання золи та залишків відходів у камеру запалу 6 і закупорку сопла 11. Конструкція установки додатково може містити систему автоматичного золовидалення 41, що може бути під'єднана до отвору для видалення золи 20. Система може включати лінійні штовхачі, які рухаються у напрямку один навпроти одного, та одночасно з видаленням золи виконують функцію механічного рихлення, шнекові чи скребкові транспортери, що забезпечують відвід золи в бункер. Стабільне рихлення забезпечує високий ступінь механічного допалу. Ізоляція установки виконана двошаровою з вогнетривів покроково меншої густини у напрямку назовні і включає високотемпературну термоізоляцію 29 та теплоізоляцію зовнішню 30. Між ізоляцією та обшивкою забезпечено повітряний прошарок 35, який також виконує ізолюючу функцію. Обшивка у формі металевого облицювання 34 може містити додатковий внутрішній теплоізоляційний шар. Контрольоване триступеневе спалювання синтез-газу з підводом вторинного повітря, підігрітого до температури, близької до температури синтез-газу, що включає спалахування, глибоке окислення шкідливих речовин при високих температурах з одночасною стабілізацією температури та змішування продуктів допалювання для вирівнювання якісного складу газової суміші та доокиснення шкідливих речовин, якщо наявність таких мала місце внаслідок розшарування газової суміші у бокових камерах допалювання, забезпечує швидку стабілізацію температури спалювання синтез-газу і збільшення часу перебування газів у стабільній високотемпературній зоні. ФОРМУЛА ВИНАХОДУ 1. Установка для переробки відходів, що містить корпус з обшивкою, що виконані з забезпеченням повітряного прошарку між ними, корпус розділений горизонтальною стінкою з отвором по центру на камеру газифікації та камеру допалювання, сформовану з центральної та двох бокових автономних камер допалювання, при цьому камера газифікації оснащена засобами для подачі первинного повітря з можливістю його підігріву у повітряному прошарку між обшивкою та корпусом, яка відрізняється тим, що горизонтальна стінка виконана з можливістю підведення повітря з повітряного прошарку і містить внутрішній шар для підігріву вторинного повітря, виконаний з викладених із зазором цеглин, установка додатково оснащена системою обмеження та коректування температури, та додатково містить газовідвідну шахту, що встановлена в отворі горизонтальної стінки і містить сопло з отворами для проходження вторинного повітря з горизонтальної стінки, а центральна автономна камера допалювання розділена на автономну камеру запалу та автономну камеру змішування. 2. Установка за п. 1, яка відрізняється тим, що автономна камера запалу виконана більшою, ніж автономна камера змішування. 7 UA 110917 C2 5 10 15 20 3. Установка за п. 1, яка відрізняється тим, що система обмеження та коректування температури містить термопари, -зонд та заслінки. 4. Установка за п. 1, яка відрізняється тим, що горизонтальна стінка містить верхній шар зі щільно викладених цеглин у поперечному та/або поздовжньому напрямках. 5. Установка за п. 1, яка відрізняється тим, що камера газифікації та всі автономні камери допалювання виконані зі склепінням у формі арки. 6. Установка за пп. 1, 5, яка відрізняється тим, що горизонтальна стінка містить нижній шар, утворений вирівняною зовнішньою поверхнею арок чотирьох автономних камер. 7. Установка за п. 1, яка відрізняється тим, що газовідвідна шахта містить ковпак. 8. Установка за п. 1, яка відрізняється тим, що додатково містить теплоізоляцію. 9. Установка за п. 8, яка відрізняється тим, що теплоізоляція виконана щонайменше двошаровою з вогнетривів покроково меншої густини у напрямку назовні. 10. Установка за п. 9, яка відрізняється тим, що зовнішній шар теплоізоляції виконаний з зазорами. 11. Установка за п. 10, яка відрізняється тим, що у зазорах зовнішнього шару теплоізоляції містяться прохідні канали для проходження та підігріву первинного повітря. 12. Установка за пп. 1, 11, яка відрізняється тим, що прохідні канали з'єднані з повітряним прошарком. 13. Установка за пп. 1, 11, 12, яка відрізняється тим, що прохідні канали оснащені на вході заслінками. 14. Установка за пп. 1, 11-13, яка відрізняється тим, що частина прохідних каналів на виході з'єднані з горизонтальною стінкою. 15. Установка за пп. 1, 14, яка відрізняється тим, що прохідні канали на виході оснащені заслінками. 8 UA 110917 C2 9 UA 110917 C2 10 UA 110917 C2 11 UA 110917 C2 12 UA 110917 C2 13 UA 110917 C2 14 UA 110917 C2 Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 15

ДивитисяДодаткова інформація

МПК / Мітки

МПК: F23G 5/16, F23G 5/027, B09B 3/00, F23G 7/10, F23G 7/12, F23G 5/14, F23G 5/24

Мітки: переробки, відходів, установка

Код посилання

<a href="https://ua.patents.su/17-110917-ustanovka-dlya-pererobki-vidkhodiv.html" target="_blank" rel="follow" title="База патентів України">Установка для переробки відходів</a>

Попередній патент: Портативний газоаналізатор

Наступний патент: Напій винний ароматизований тонізуючий енергетичний газований

Випадковий патент: Пальник газовий "еко" для побутових плит