Панель з покриттям, нанесеним методом прямого друку

Формула / Реферат

1. Панель, зокрема, стінова, стельова або підлогова панель, яка містить несучий шар (71) з лицьовою і задньою сторонами, де несучий шар (71) містить щонайменше на лицьовій стороні, як видно з лицьової сторони, такі шари:

- шар ґрунтовки (72);

- декоративний шар (73), який складається з друкувальної фарби, здатної до полімеризації; і

- полімерний шар (74), який містить градієнт твердості, при цьому твердість полімерного шару в цілому безперервно зменшується зі збільшенням глибини, як видно з поверхні полімерного шару.

2. Панель за п. 1, яка відрізняється тим, що друкувальна фарба створена на основі акрилату, здатного до полімеризації.

3. Панель за будь-яким із пунктів 1-2, яка відрізняється тим, що друкувальна фарба декоративного шару (73) і полімерний шар (74) затверділи разом на одному етапі.

4. Панель за будь-яким із пунктів 1-3, яка відрізняється тим, що декоративний шар (73) нанесений методом цифрового друку.

5. Панель за будь-яким із пунктів 1-4, яка відрізняється тим, що між декоративним шаром (73) і полімерним шаром (74) відсутні інші додаткові шари, зокрема шар ґрунтовки.

6. Панель за будь-яким із пунктів 1-5, яка відрізняється тим, що градієнт твердості в цілому відповідає такому співвідношенню:

(-3,0×х)+С£Υ(x)£(-0,2×x)+С,

де

x - абсолютне значення глибини покриття в мікрометрах, як видно з поверхні покриття;

Υ(x) - абсолютне значення твердості в Н/мм2 при певній глибині х; і

С - абсолютне значення початкової твердості покриття в Н/мм2 при глибині близько x»0-5 мкм.

7. Панель за будь-яким із пунктів 1-6, яка відрізняється тим, що полімерний шар

(74) має товщину 20-300 мкм.

8. Панель за будь-яким із пунктів 1-7, яка відрізняється тим, що шар ґрунтовки (72) має товщину 20-300 мкм.

9. Панель за будь-яким із пунктів 1-8, яка відрізняється тим, що шар ґрунтовки (72) не є лаком, який твердне під дією УФ-випромінювання.

10. Панель за будь-яким із пунктів 1-9, яка відрізняється тим, що шар ґрунтовки (72) створений на основі водної акрилатної системи і придатний для нанесення методом наливу.

11. Панель за будь-яким із пунктів 1-10, яка відрізняється тим, що полімерний шар (74) утворений на основі одного або більше з таких акрилатів: 1,6-гександіолдіакрилат, поліефіракрилат, поліуретановий ефір акрилової кислоти і дипропіленгліколь діакрилат.

12. Панель за будь-яким із пунктів 1-11, яка відрізняється тим, що поверхня панелі з покриттям під час випробування методом ґратчастих надрізів відповідно до DIN ISO 2409 досягає значення ґратчастого надрізу не менше 2.

13. Панель за будь-яким із пунктів 1-12, яка відрізняється тим, що декоративний шар (73) складається з друкувальної фарби, здатноїдо полімеризації.

14. Спосіб нанесення покриття на панель, який включає наступні етапи:

(і) забезпечення несучої плити;

(іі) нанесення шару ґрунтовки;

(ііі) нанесення декоративного шару друкувальною фарбою, здатною до полімеризації, зокрема, на основі акрилату, здатного до полімеризації;

(iv) часткове затвердіння друкувальної фарби;

(v) нанесення першого агента рідкого покриття на неповністю затверділу друкувальну фарбу;

(vi) нанесення щонайменше другого агента рідкого покриття на все ще вологий перший агент покриття таким чином, що відбувається часткове змішування агентів покриття; і

(vii) спільне затвердіння щонайменше нанесених агентів покриття і друкувальної фарби під дією випромінювання,

який відрізняється тим, що етап (vii) виконується таким чином, що затверділі агенти покриття мають градієнт твердості, при цьому твердість покриття зменшується зі збільшенням глибини, як видно з поверхні отриманого покриття.

15. Спосіб за п. 14, який відрізняється тим, що шар ґрунтовки на етапі (іі) наноситься методом наливу.

16. Спосіб за будь-яким із пунктів 14-15, який відрізняється тим, що шар ґрунтовки висушують після етапу (іі) і перед етапом (ііі).

17. Спосіб за будь-яким із пунктів 14-16, який відрізняється тим, що декоративний шар нанесений методом цифрового друку.

18. Спосіб за будь-яким із пунктів 14-17, який відрізняється тим, що агенти покриття наносяться безпосередньо на декоративний шар.

19. Спосіб за будь-яким із пунктів 14-18, який відрізняється тим, що етап (iv) виконується таким чином, що затверділі агенти покриття мають градієнт твердості, при цьому твердість покриття зменшується зі збільшенням глибини, як видно з поверхні отриманого покриття, де градієнт твердості в цілому відповідає такому співвідношенню:

(-3,0×х)+С£Y(x)£(-0,2×x)+С,

де:

x - абсолютне значення глибини покриття в мікрометрах, як видно з поверхні покриття;

Υ(x) - абсолютне значення твердості в Н/мм2 при певній глибині х; і

С - абсолютне значення початкової твердості покриття в Н/мм2 при глибині близько x»0-5 мкм.

20. Спосіб за будь-яким із пунктів 14-19, який відрізняється тим, що агенти покриття мають загальну товщину 20-300 мкм.

21. Спосіб за будь-яким із пунктів 14-20, який відрізняється тим, що шар ґрунтовки має товщину 20-300 мкм.

22. Спосіб за будь-яким із пунктів 14-21, який відрізняється тим, що шар ґрунтовки не є лаком, який твердне під дією УФ-випромінювання.

23. Спосіб за будь-яким із пунктів 14-22, який відрізняється тим, що агенти покриття утворені на основі одного або більше з таких акрилатів: 1,6-гександіолдіакрилат, поліефіракрилат, поліуретановий ефір акрилової кислоти і дипропіленгліколь діакрилат.

24. Спосіб за будь-яким із пунктів 14-23, який відрізняється тим, що декоративний шар (73) складається з друкувальної фарби, здатної до полімеризації.

Текст

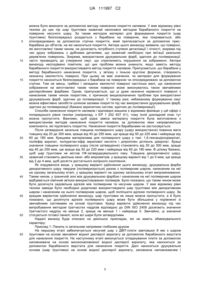

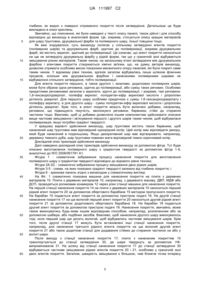

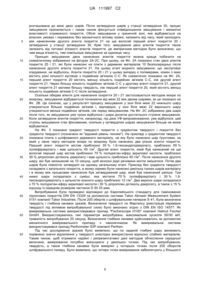

Реферат: Винахід належить до галузі панелей із покриттям, нанесеним методом прямого друку. Відповідно до першого аспекту винаходу панель, зокрема, стінова, стельова або підлогова панель містить несучий шар (71) з лицьовою і задньою сторонами, де несучий шар (71) містить щонайменше на лицьовій стороні, як видно з лицьової сторони, такі шари: шар ґрунтовки (72); декоративний шар (73), який складається з друкувальної фарби, здатної до полімеризації; і полімерний шар (74), який містить градієнт твердості, при цьому твердість полімерного шару в цілому безперервно зменшується зі збільшенням глибини, як видно з поверхні полімерного шару. Крім того, відповідно до другого аспекту винаходу охарактеризований спосіб нанесення покриття на панель, який включає наступні етапи: (і) забезпечення несучої плити; (іі) нанесення шару ґрунтовки; (ііі) нанесення декоративного шару друкувальною фарбою, здатною до полімеризації, зокрема, на основі акрилату, здатного до полімеризації; (iv) часткове затвердіння друкувальної фарби; (v) нанесення першого агента рідкого покриття на неповністю затверділу друкувальну фарбу; (vi) нанесення щонайменше другого агента рідкого покриття на все ще вологий перший агент покриття таким чином, що відбувається часткове змішування агентів покриття; і (vii) спільне затвердіння щонайменше нанесених агентів покриття і друкувальної фарби під дією випромінювання, при цьому етап (vii) виконується таким чином, що затверділі агенти покриття мають градієнт твердості, при цьому твердість покриття зменшується зі збільшенням глибини, як видно з поверхні отриманого покриття. UA 111997 C2 (12) UA 111997 C2 UA 111997 C2 5 10 15 20 25 30 35 40 45 50 55 ГАЛУЗЬ ТЕХНІКИ Даний винахід стосується панелі з покриттям, зокрема, стінової, стельової або підлогової панелі, а також способу нанесення покриття на такі панелі. РІВЕНЬ ТЕХНІКИ З попереднього рівня техніки відомо безліч панелей для настінного, стельового або підлогового покриття. При цьому в останні роки все більшого поширення набувають так звані ламінатні панелі. Ламінатні панелі відносно дешеві і відносно прості у використанні. Як правило, вони базуються на несучій плиті (несучому шарі), яка складається з деревоволокнистої плити середньої щільності (МДФ) або деревоволокнистої плити високої щільності (ДВП), в яких застосовується декоративний папір, просочений смолою. Поверх декоративного паперу, зазвичай на додаток до нього, наноситься так званий папір-оверлей, щоб поліпшити стійкість поверхні. Використовуваний папір просякнутий смолою, наприклад, аміносмолою, яка затвердіває під впливом високої температури і тиску. Для того щоб поліпшити стійкість поверхонь до стирання, до смоли часто додаються стійкі до стирання частинки. В удосконаленому варіанті таких ламінатних панелей, були розроблені так звані панелі з прямим друком. Для цих панелей з прямим друком у цілому не використовується жодний папір, зокрема декоративний папір. Декоративний шар друкується з використанням дисперсійної фарби методом глибокого друку безпосередньо на поверхні панелі, на яку зазвичай наноситься відповідний шар ґрунтовки. Як правило, шар ґрунтовки наноситься барабанами. Після висушування декоративного шару наносяться декілька шарів смоли і тверднуть. Шари смоли служать як захисне покриття і зносостійка поверхня. Для того, щоб підвищити стійкість до стирання, часто у шар смоли вводяться зносостійкі частинки, зазвичай частинки корунду. Наприклад, з документу WO 2007/042258 A1 відомий метод прямого друку на плитах з деревного матеріалу, в якому на поверхню плити на одному етапі нанесення покриття наноситься відносно товстий захисний шар, що складається з полімерного матеріалу. У цьому випадку, використовуваний полімерний матеріал являє собою акрилатну систему, здатну до полімеризації, яка твердне шляхом полімеризації. У цьому випадку, полімеризація починається під дією випромінювання так, що відбувається повне перетворення по всій товщині нанесеного шару. У документі WO 2008/061791 A1 того самого заявника розкривається подальший розвиток відомого рівня техніки. Зміст цього документа включено у даний опис повною мірою шляхом посилань. Суть удосконалення у цьому документі полягає в тому, що два шари рідких полімерів наносяться методом мокре по мокрому на поверхню панелі таким чином, що відбувається часткове змішування агентів покриття. Обидва нанесені таким чином шари потім разом тверднуть на одному етапі і затверділе таким чином покриття забезпечує градієнт твердості на основі часткового змішування, де твердість покриття зменшується зі збільшенням глибини, як видно з поверхні отриманого покриття. Незважаючи на те, що, зокрема, документ WO 2008/061791 А1 пропонує значне удосконалення до попереднього рівня техніки, все ще існує необхідність у подальшому удосконаленні. Таким чином, завданням даного винаходу є удосконалення відомого рівня техніки і, зокрема, створення панелі з покриттям, яка відрізняється поліпшеною адгезією шарів, і яка завдяки цьому досягає особливо високих показників у випробуванні методом ґратчастих надрізів згідно з DIN ISO 2409. Ця та інші проблеми, які згадуються у даному описі, або які можуть бути визначені фахівцем у цій галузі техніки, вирішуються за допомогою панелі за пунктом 1 і способом її виготовлення за пунктом 15. ДОКЛАДНИЙ ОПИС ВИНАХОДУ Панель, у відповідності до даного винаходу, містить несучий шар з лицьовою і задньою сторонами. Несучим шаром є, наприклад, плита, виготовлена з деревного матеріалу, наприклад, МДФ (деревоволокниста плита середньої щільності) або ДВП (деревоволокниста плита високої щільності), деревно-стружкова плита, в ОСП-плита (орієнтовано-стружкова плита) тощо. Однак, вона також може бути з полімерного матеріалу, наприклад, ПВХ. Щонайменше з лицьової сторони несучого шару передбачена система шарів, яка містить, як видно з зовнішньої частини несучого шару: шар ґрунтовки, декоративний шар і полімерний шар, який у кращому варіанті містить градієнт твердості, відповідно до вже описаного документа WO 2008/061791 A1 того самого заявника. Специфічний аспект, що стосується декоративного шару, полягає у використанні друкувальної фарби (чорнила), здатної до полімеризації, зокрема, на основі акрилату, здатного до полімеризації. Декоративний шар у кращому варіанті друкується безпосередньо на панелі і в цілому складається з друкувальної фарби. Однак, альтернативно, 1 UA 111997 C2 5 10 15 20 25 30 35 40 45 50 55 60 як декоративний шар (декоративний папір) може бути використаний друкований папір, який використовується для ламінатних панелей. Зазвичай у відомому рівні техніки як друкувальна фарба (чорнила) використовуються дисперсійні фарби, наприклад, акрилові фарби. Ці дисперсійні фарби часто використовується для глибокого друку, який широко застосовується. Дисперсійні фарби - це друкувальні фарби, які зазвичай складаються з трьох основних компонентів, а саме (а) розчинника (зазвичай вода), (b) зв'язувальних речовин, наприклад, полімерів (акрилатів), які вибудовуються один біля одного, коли розчинник випаровується, а потім утворюють жорсткий шар, а також (c) колірних пігментів для створення бажаного покриття і досягнення бажаного кольору. Затвердіння цих дисперсійних фарб не відбувається шляхом полімеризації, а відбувається шляхом випаровування розчинника, оскільки зв'язувальні речовини вже доступні як полімери. Коли розчинник випаровується, полімери, які містяться в дисперсії, з'єднуються один з одним повністю фізичним способом і утворюють жорсткий, суцільний шар. Заявник несподівано виявив, що поліпшення адгезійних властивостей системи шарів можна досягти при використанні замість звичайних дисперсійних фарб друкувальних фарб, здатних до полімеризації. Це особливо вірно для кращого застосування полімерного шару, зокрема з градієнтом твердості. Позитивний ефект особливо помітний, коли затвердіння друкувальної фарби декоративного шару і полімерного шару і відповідно, полімеризація, здійснюється на одному етапі (коли декоративний шар наноситься методом прямого друку, наприклад, методом цифрового друку, декоративний шар частково складається з друкувальної фарби). У зв'язку із затвердінням полімерного шару і, відповідно, друкувальної фарби, здатної до полімеризації, (наприклад, акрилатів, здатних до полімеризації і, відповідно, УФ-реактивних фарб у цілому), у цьому документі розуміється хімічна реакція, яка відбувається у процесі полімеризації, наприклад, поліконденсація. Це слід відрізняти від сушіння таких шарів, під час якого лише розчинник, наприклад, вода у друкувальній фарбі і відповідно у полімерних шарах випарується або зменшується абсолютно фізичним способом. Шляхом затвердіння акрилатних систем друкувальної фарби і полімерного шару на одному етапі (полімеризація/поліконденсація) у граничній зоні між двома шарами відбувається хімічне зшивання. Припускається, що саме завдяки цьому хімічному зшиванню вдається досягти поліпшеної адгезії шарів. Широко використовувані дисперсійні друкувальні фарби не містять жодних акрилатних систем, здатних до полімеризації,тому хімічне зшивання друкувальної фарби, тобто декоративного шару, і полімерного шару не відбувається. Акрилати, здатні до полімеризації, які є кращим варіантом для використання у цьому винаході, включають як основні компоненти акрилатні мономери, олігомери і, необов'язково, фотоініціатори. Фотоініціатори впливають на випромінювання для полімеризації мономерів і, відповідно, олігомерів, завдяки чому друкувальна фарба твердне швидше. Використання друкувальної фарби на основі акрилата, здатного до полімеризації, разом з нанесеним на неї полімерним шаром (як шаром використання) дає змогу уникнути використання полімерного шару, як це було зазвичай необхідно у відомому рівні техніки, щоб поліпшити адгезію полімерного та декоративного шарів. Було показано, що дисперсійні фарби, які широко використовувались у відомому рівні техніки, дають змогу досягти недостатньої адгезії з полімерним шаром з градієнтом твердості, який наноситься на нього. У попередньому рівні техніки були спроби усунути цей недолік шляхом використання шару ґрунтовки між декоративним шаром і полімерним шаром (шаром використання). Кращим варіантом даного винаходу є використання друкувальних фарб, здатних до полімеризації, і, зокрема, акрилатних систем, здатних до полімеризації. Друкувальні фарби, здатні до полімеризації, як основні компоненти містять зв'язуючі агенти, а саме, смоли, які містять реактивні подвійні зв'язки; мономери і, відповідно, олігомери, наприклад, акрилатні мономери та акрилатні олігомери; необов'язково, фотоініціатори для друкувальних фарб, які тверднуть під дією випромінювання; добавки, такі як, наприклад, піногасники, відхиляючі добавки, загущувачі тощо; колірні пігменти, такі як фталоціаніни, азо-барвники, індигоїдні барвники, аніліновий чорний барвник та/або пігментна сажа; а також добавки для досягнення конкретних фізичних та/або технічних властивостей. Крім того, у відповідності до даного винаходу кращим варіантом для використання в якості друкувальної фарби є друкувальні фарби, що тверднуть під дією випромінювання, такі як, наприклад, друкувальні фарби, які можуть твердіти за допомогою УФ-випромінювання (УФ-затверджувальні друкувальні фарби). Ще кращим варіантом для використання в якості друкувальної фарби є УФ-затверджувальна акрилатна система, здатна до полімеризації. У кращому варіанті здійснення винаходу шар ґрунтовки має бути на основі водної дисперсії (бажано водної акрилатної системи), яка має відповідний склад, таким чином, щоб її нанесення 2 UA 111997 C2 5 10 15 20 25 30 35 40 45 50 55 можна було виконати за допомогою методу нанесення покриття наливом. У вже відомому рівні техніки до цих пір шар ґрунтовки зазвичай наносився методом барабанного покриття на поверхню несучого шару. За таким методом матеріал для формування покриття (шар ґрунтовки) безпосередньо роздається з барабана на поверхню, яка покривається, або опосередковано за допомогою стрічки покриття, який притискається за допомогою пресбарабана до об'єктів, на які наноситься покриття. Автори цього винаходу виявили, що поверхні, які виготовлені таким чином, не досягають потрібного ступеня деталізації і чіткості, зокрема під час друку зображень з дрібними деталями, що зазвичай необхідно при імітації реальних дерев'яних поверхонь. Зокрема, використання друкувальних фарб, здатних до полімеризації, часто призводить до утворення смуг, що спричиняють порушення на зображенні. Автори винаходу несподівано помітили, що цих проблем можна уникнути, якщо замість методу барабанного покриття використовувати метод покриття наливом. Припускається, що барабани у методі барабанного нанесення покриття, у зв'язку з їхньою круглою формою, створюють незначну хвилястість поверхні. При цьому не має значення, чи матеріал для формування покриття наноситься безпосередньо з барабана на поверхню чи опосередковано за допомогою стрічки. Тим не менш, гребені і западини хвилястої поверхні настільки малі, що нанесення зображення на виготовлені таким чином поверхні може виконуватись також звичайними дисперсійними фарбами. Однак, припускається, що ці дуже незначні нерівності поверхні з нанесеним таким чином покриттям, є причиною вищезазначених проблем при використанні друкувальних фарб, здатних до полімеризації. У такому разі, небажаному формуванню смуг можна ефективно запобігти шляхом заливки покриття під час використання друкувальних фарб, здатних до полімеризації (бажано акрилатних систем, здатних до полімеризації). Способи нанесення покриття наливом і відповідні машини є відомими фахівцю у цій сфері з попереднього рівня техніки (наприклад, з EP 1 252 937 A1), тому їхній докладний опис тут можна пропустити. Важливо, щоб рідка завіса матеріалу покриття була виготовлена з використанням методів нанесення покриття наливом, за допомогою яких направляються компоненти, які підлягають покриттю. Нанесення покриття барабанами не застосовується. Після затвердіння загальна товщина полімерного шару (шару використання) повинна мати товщину від 20 до 300 мкм, краще від 40 до 250 мкм, ще краще від 50 до 220 мкм і найкраще від 60 до 180 мкм. Кращими матеріалами для полімерного шару є такі: 1,6-гександіолдіакрілат, поліефір акрилат, поліуретан-ефір акрилової кислоти і діпропілен дігліколь діакрілат. Кращі значення товщини полімерного шару (після затвердіння) становлять від 20 до 300 мкм, краще від 40 до 250 мкм, ще краще від 50 до 220 мкм і найкраще від 60 до 180 мкм. В цілому бажано, щоб шар ґрунтовки не містив УФ-затверджувального лаку. Товщина декоративного шару, зазвичай становить декілька нано- або мікрометрів, у кращому варіанті від 1 до 5 мкм; ще краще від 2 до 4 мкм, щоб досягти достатнього колірного охоплення. Як згадувалося вище, у кращому варіанті здійснення цього винаходу, друкувальна фарба декоративного шару твердне (полімеризується) разом з полімерним шаром, нанесеним на неї на одному загальному етапі, у кращому варіанті на одному загальному етапі випромінювання. Таким чином, у граничній зоні між друкувальною фарбою і нанесеним на неї полімерним шаром відбувається хімічний зв'язок використовуваних полімерів. Було показано, що таким чином може бути досягнута задовільна адгезія між полімерним та несучим шаром. У вже відомому рівні техніки завжди було необхідно додатково використовувати шар ґрунтовки між декоративним шаром і нанесеним на нього полімерним шаром, щоб поліпшити адгезію полімерного шару. За кращим варіантом здійснення винаходу, шар ґрунтовки не лише можна пропустити, а й було показано, що досягнута адгезія полімерного шару може бути збільшена у порівнянні зі звичайними системами на основі ґрунтовки. Кращі варіанти здійснення винаходу під час випробування методом ґратчастих надрізів відповідно до DIN ISO 2409 досягають значення ґратчастого надрізу не менше 2, краще не менше 1 і найкраще 0. Звичайно, ці значення стосуються готової панелі, коли всі шари були затверділими. Надалі винахід буде описано на декількох прикладах, які не мають обмежувального характеру: Приклад 1: Панель із загальним непрямим глибоким друком На першому етапі забезпечується несучий шар з ДВП-плити завтовшки 8 мм з шаром ґрунтовки на основі звичайної водної дисперсії акрилату за допомогою барабанного верстата для нанесення покриття. На наступному етапі виконується згладжування плити за допомогою наповнювача на основі високонаповненої водної дисперсії акрилату, яка наноситься за допомогою барабанного верстата для нанесення покриття. Далі наноситься друкувальна основа (шар ґрунтовки) на основі водної дисперсії акрилату, заповнена наповнювачем і 3 UA 111997 C2 5 10 15 20 25 30 35 40 45 50 55 колірними пігментами, за допомогою процесу лиття (тобто способом нанесення покриття наливом). Після кожного етапу нанесення покриття проводиться проміжне сушіння при температурі від 80 до 200 °C. Плити, оброблені таким чином, подаються у друкарську машину, яка в основному складається з формного барабану і гумового барабану для передачі зображення з формного барабану на плиту. Зображення формується 3-ма послідовними принтерами, де кожен принтер подає певну дисперсійну друкувальну фарбу, яка складається з колірних пігментів і водної 2 дисперсії акрилату. Наприклад, для імітації темного горіхового дерева наноситься 5 г/м друкувальної фарби. На подальшому етапі на шар друкувальної фарби наноситься звичайна УФ-ґрунтовка за допомогою барабанного верстата для нанесення покриття. І на останньому етапі наноситься олігомер, який містить подвійні зв'язки та фотоініціатори і який твердне під дією випромінювання. Зверху цього шару на спеціальну фольгу наноситься додатковий шар, який складається з олігомера, який твердне під дією випромінювання, і який містить подвійні зв'язки та фотоініціатори, і полімеризується за допомогою УФ-випромінювання. Після знімання фольги отримується готова декоративна плита, яку можна розділити на панелі у подальшому технологічному процесі, в якому до цих панелей застосовуються відомі з'єднувальні елементи. Плита, покрита таким чином, проходить лабораторні випробування. В цьому випадку, випробування методом ґратчастих надрізів дозволяє отримати показник 3. Загалом, чим товстіший шар друкувальної фарби застосовується для відтворення орнаменту, тим гіршим є результат випробування методом ґратчастих надрізів. Фрезерування профілів для з'єднувальних елементів є більш складним, оскільки у полімерному шарі часто виникають крайові розриви. Приклад 2: Панелі з візерунками, які були отримані з використанням друкувальних фарб радіаційного затвердіння Знову ж таки, використовується несучий шар з ДВП-плити завтовшки 8 мм. Як описано у прикладі 1, на несучий шар з ДВП-плити наноситься ґрунтовка на водній основі, наповнювач і друкувальний ґрунт. На плиті, обробленій таким чином, за допомогою цифрового принтера створюється такий самий візерунок, що й у прикладі 1. Однак, у цьому варіанті замість дисперсійних фарб використовуються фарби для цифрового друку з затвердінням під дією УФвипромінювання. Для створення візерунка потрібен барвник у кількості близько 2 г/м2. Спочатку, 2 барвник фіксується за допомогою тиску 150 мДж/см (ртуть). На наступному етапі наноситься перший шар, затверділий під дією УФ-випромінювання, який в основному складається з діпропіленгліколю діакрілату. На цей неопромінений шар наноситься олігомер, що містить подвійні зв'язки і фотоініціатори, як описано у прикладі 1. На цей шар наноситься другий шар олігомера, як описано у прикладі 1, за допомогою фольги, що забезпечує структуру. Пакет подається у джерело УФ-випромінювання і, таким чином, цей шар полімеризується. Отриманий таким способом полімерний шар містить друкувальну фарбу і всі розташовані над ним шари. Панелі, виготовлені таким чином, проходять лабораторні випробування. Під час випробування методом ґратчастих надрізів відшаровування різних шарів покриття не відбувається. Пошкодити несучий шар з ДВП-плити можна лише під час знімання клейкої стрічки. Цей винахід також стосується способу нанесення покриття на панель. У цьому способі відповідно до винаходу, шар ґрунтовки наноситься на плиту-носій, у кращому варіанті за допомогою методу нанесення покриття наливом. Після необов'язкового сушіння шару ґрунтовки наноситься декоративний шар, тобто безпосередньо друкується з використанням друкувальної фарби, здатної до полімеризації, наприклад, на основі акрилату, здатного до полімеризації, у кращому варіанті методом цифрового друку, тобто безпосереднього друку. Для декору придатні всі звичайні декори, зокрема, імітація натурального дерева. Далі, на необов'язковому етапі, може бути виконано часткове затвердження друкувальної фарби. При цьому, не менше 10 %, але не більше 50 % акрилату, здатного до полімеризації, має бути затверділим у друкувальній фарбі, краще не більше 30 %, а ще краще не більше 20 %. Було показано, що це часткове затвердіння дозволяє досягти кращих результатів під час випробування методом ґратчастих надрізів. Після нанесення декоративного шару, на повністю затверділу друкувальну фарбу наноситься перший рідкий агент покриття (перший полімер), і, у кращому варіанті, на другому етапі, принаймні другий рідкий агент покриття (другий полімер) наноситься на все ще вологий перший агент покриття таким чином, що у граничній зоні відбувається часткове змішування агентів покриття. На наступному етапі, нанесений агент або два агенти покриття тверднуть разом з друкувальною фарбою на одному загальному етапі, у кращому варіанті під дією випромінювання. У випадку, якщо потрібен градієнт твердості, перший і другий агенти покриття не повинні повністю змішуватись, оскільки твердість покриття зменшується зі збільшенням 4 UA 111997 C2 5 10 15 20 25 30 35 40 45 50 55 60 глибини, як видно з поверхні отриманого покриття після затвердіння. Детальніше це буде викладено в описі креслень. Звичайно, що пояснення, які були наведені у тексті опису панелі, також дійсні і для способу відповідно до винаходу в аналоговій формі. Це, зокрема, стосується опису кращих матеріалів для шару ґрунтовки, друкувальної фарби та полімерного шару, їхньої товщини тощо. Як вже згадувалося, суть винаходу полягає у спільному затвердінні агентів покриття (полімерних шарів) та друкувальних фарб, здатних до полімеризації, зокрема друкувальних фарб, які містить акрилат, здатний до полімеризації. Це означає, що агент покриття наноситься на ще не затверділу друкувальну фарбу у рідкій формі, так що у граничній зоні відбувається змішування різних матеріалів. Таким чином, на загальному етапі затвердіння між друкувальною фарбою і агентами покриття створюються хімічні зв'язки, що, на думку авторів винаходу, дозволяє отримати особливо високі показники механічного опору панелей, які були покриті саме таким чином. У відомому рівні техніки, адгезія загалом відбувалась лише шляхом фізичних процесів, оскільки між друкувальною фарбою і нанесеними полімерними шарами не відбувалося спільного затвердіння, тобто полімеризації. Для агента покриття першого, а також другого і, можливо, додаткових полімерних шарів, може бути обрана одна речовина, здатна до полімеризації, або суміш таких речовин. Особливо придатними речовинами загалом є акрилати, здатні до полімеризації, і зокрема, такі речовини: 1,6-гександіолдіакрілат, поліефір акрилат, поліуретан-ефір акрилової кислоти і діпропілен дігліколь діакрілат. Для першого шару особливо придатною є суміш 1,6-гександіолдіакрілату і поліефіру акрилату, а для другого шару - суміш поліуретан-ефір акрилової кислоти і діпропілен дігліколь діакрілат. Крім того, в агент покриття можуть бути включені добавки, наприклад, речовини, що підвищують текучість, зволожуючі речовини, барвники, стійкі до стирання частинки тощо. Важливо, щоб ці добавки дозволяли іншим компонентам здійснювати описане вище часткове змішування і зв'язування першого і другого шарів таким чином, щоб відбувалася полімеризація, якщо потрібен градієнт твердості. У кращому варіанті здійснення винаходу, шар ґрунтовки містить також барвники, щоб нанесений шар ґрунтовки мав відповідний однорідний колір. Цей колір має відповідати декору, який буде нанесений в подальшому. Якщо декоративний шар має відтворювати, наприклад, деревину темного дуба, шар ґрунтовки повинен мати відповідний темно-коричневий колір. Докладний опис прикладів здійснення винаходу Далі наведено докладний опис прикладів здійснення винаходу за допомогою фігур. Тут буде описано виготовлення полімерного шару з градієнтом твердості за допомогою фігур 1-6, аналогічно до WO 2008/061791 A1. Фігура 1 - схематичне зображення процесу нанесення покриття для виготовлення полімерного шару з градієнтом твердості відповідно до відомого рівня техніки; Фігури 2A-2C - схематичні зображення процесу змішування двох рідких шарів; Фігури 3-5 - схеми, на яких показано градієнт твердості залежно від глибини покриття; і Фігура 6 - зразкова панель згідно з винаходом у схематичному вигляді. На Фіг. 1 схематично показана машина для нанесення покриття на плити з деревних матеріалів 10. Плити з деревних матеріалів 10, наприклад, з деревного масиву, ДВП, МДФ або ДСП, проводяться роликовим конвеєром 12 через різні станції машини для нанесення покриття. На першій станції нанесення покриття 14 на плити з деревних матеріалів 10 наноситься перший рідкий агент покриття 20 за допомогою обертового барабана 15 методом пропускного покриття. На барабан 15 подається агент покриття за допомогою пристрою подачі 16. На другій станції нанесення покриття 17 на ще вологий перший агент покриття 20 наноситься другий рідкий агент покриття 21 за допомогою додаткового обертового барабана 18. На барабан 18 подається другий агент покриття за допомогою пристрою подачі 19. Нанесення покриття, звичайно, може також виконуватись будь-яким іншим відповідним способом, наприклад, розпиленням або за допомогою шабера, або подібних засобів. Важливо, щоб нанесення другого шару виконувалось тоді, коли перший шар ще досить вологий, щоб відбувалось часткове змішування шарів. Крім того, після другої станції 17 можуть бути встановлені інші станції нанесення покриття, наприклад, для нанесення третього рідкого агента покриття на ще вологий другий агент покриття 21 або також додаткові станції для додавання стійких до стирання частинок на або у вологі шари. Після виходу з станції нанесення покриття 17, плити з нанесеним покриттям 10 транспортуються до станції затвердіння 30, де шари тверднуть за допомогою УФвипромінювачів 31. На шляху від станції нанесення покриття 17 до станції затвердіння 30 відбувається часткове змішування рідких агентів покриття 20 і 21, особливо у граничній зоні двох агентів покриття. Загалом, швидкість змішування є більшою, чим ближче точка інтересу 5 UA 111997 C2 5 10 15 20 25 30 35 40 45 50 55 розташована до межі двох шарів. Після затвердіння шарів у станції затвердіння 30, процес змішування припиняється і таким чином фіксується співвідношення змішування і механічні властивості отриманого покриття. Обсяг змішування у граничній зоні, яке відбувається на власних умовах і переважно без механічного впливу ззовні, залежить від часу, який проходить між нанесенням другого агента покриття 21 на ще вологий перший агент покриття20 і затвердіння у станції затвердіння 30. Крім того, змішування двох агентів покриття також залежить від питомої в'язкості агентів покриття, де емпіричним методом було визначено, що чим вища в'язкість, тим повільніше змішування за одиницю часу. Принцип змішування двох нанесених агентів покриття можна краще побачити на схематичному зображенні на фігурах 2A-2C. При цьому, на Фіг. 2A показано стан двох агентів покриття 20 і 21, які були нанесені на плити з деревних матеріалів 10 безпосередньо після нанесення другого агента покриття 21. На цьому етапі жодного змішування, що заслуговує згадування, не відбулось. Агенти покриття 20 і 21 у цьому випадку є полімерами, кожен з яких містить різні кількості вуглецю з подвійним зв'язком C-C. Як схематично показано на Фіг. 2A, перший агент покриття 20 містить меншу кількість подвійних зв'язків C-C, ніж другий агент покриття 21. Через більшу кількість подвійних зв'язків C-C у другому агенті покриття 21, другий агент покриття 21 матиме більшу твердість, ніж перший агент покриття 20, який містить меншу кількість подвійних зв'язків C-C після затвердіння. Оскільки обидва агенти для нанесення покриття 20 і 21 застосовуються методом мокре по мокрому, змішування відбувається починаючи від межі 22 між двома шарами, як це показано на Фіг. 2B. Це означає, що у результаті процесу змішування у зоні біля межі 22 нижнього шару утворюється більше подвійних зв'язків і, відповідно, у зоні біля межі 22 верхнього шару утворюється менше подвійних зв'язків, ніж перед змішуванням. На Фіг. 2C зображено два шари після того, як змішування уже трохи відбулося і шари досягли достатнього ступеня змішування. Коли затвердіння агентів покриття, наприклад, під дією УФ-випромінювання, уже відбулося, цей ступінь змішування стає фіксованим, оскільки у затверділих шарах змішування більше не може відбуватися. На Фіг. 3 показано градієнт твердості покриття з градієнтом твердості і покриття без градієнта твердості (позначено як "відомий рівень техніки"). На прикладі з градієнтом твердості показана плита з шліфованого деревного матеріалу, на яку було нанесено шар ґрунтовки, на який у свою чергу методом мокре по мокрому було нанесено два різних агенти покриття. Перший агент покриття містив приблизно 35 % 1,6-гександіолдіакрілату, приблизно 65 % 2 поліефіракрілату і мав щільність 45 г/м . Другий агент покриття, який був нанесений на ще вологий перший шар містив приблизно 70 % поліуретан-ефіру акрилової кислоти, приблизно 2 30 % діпропілен дігліколь діакрілату і мав щільність приблизно 40 г/м . Після нанесення другого шару, він був залишений на 10 секунд, щоб віскозні рідкі речовини могли змішатися. Потім два шарів були повністю затверділі на одному загальному етапі. Приклад без градієнта твердості складався з загального покриття, в якому окремо були нанесені декілька тонких шарів матеріалу і в якому між процесами нанесення був затверджений шар, який був нанесений раніше. Три нижні шари складалася з суміші, яка містила 70 % поліефіракрілату і 30 % 1,62 гександіолдіакрілату з щільністю кожного шару приблизно 12 г/м . Два верхніх шари складалися з 70 % поліуретан-ефіру акрилової кислоти і 30 % діпропілен дігліколь діакрілату, а також з 15 % корунду із середнім розміром частинок D 50 25 мкм. Випробування були проведені відповідно до Європейського стандарту для ламінованих підлогових покриттів DIN EN 13329 за допомогою системи Tabor Abraser Measurement System 5151 компанії Tabor Industries. Після 200 обертів з шліфувальним папером S-41, була визначена твердість і глибина канавок зразків. Визначення твердості по Мартенсу (реєстрація перевірки твердості під впливом випробувальної сили) було виконано згідно з DIN EN ISO 14577. Як вимірювальна система використовувався прилад "Fischerscope H100" компанії Helmut Fischer GmbH. Використовувались такі параметри випробувань: максимальне зусилля 50/30 мН, тривалість випробування 20 секунд. Визначення глибини канавки здійснювалось за допомогою механічного вимірювального приладу з наконечником. Як вимірювальна система використовувався прилад Perthometer S3P компанії Perthen. Під час дослідження зразків було виявлено, що по заданій глибині шару виникають порівняно значні відхилення у твердості унаслідок використання відносно слабких матеріалів. Таким чином, щоб отримати надійні і репрезентативні дані методом обчислення середньої величини, вимірювання потрібно виконувати у декількох точках. Під час випробування, твердість, а також глибина канавки були виміряні у чотирьох точках після 200 оборотів шліфувального паперу. Було виявлено, що чотири точки вимірювання забезпечують у більшості 6 UA 111997 C2 5 випадків достатню точність. Звичайно, можна досягнути ще достовірніших результатів вимірювань, якщо використовувати більше, ніж чотири точки вимірювання, наприклад, вісім. У таблиці нижче наведені значення одиничних вимірювань для зразка відповідно до винаходу. Вимірювання проводилось на повністю затверділих покриттях, тобто у стані, в якому відповідні продукти мають використовуватись як підлогові панелі. Таблиця 1 Зразок з градієнтом твердості Обертання Глибина канавки в мкм 1 2 200 20,0 20,0 400 20,0 600 25,0 800 30,0 1000 40,0 1200 50,0 1400 55,0 1600 60,0 1800 65,0 2000 75,0 2200 95,0 3 4 MW MW MW MW MW MW MW MW MW MW MW MW 10 15 20 25 20,0 20,0 20,0 20,0 21,3 25,0 25,0 26,3 30,0 30,0 31,3 40,0 40,0 41,3 50,0 50,0 50,0 55,0 60,0 57,5 65,0 70,0 66,3 70,0 75,0 71,3 80,0 80,0 77,5 105,0 105,0 101,3 20,0 25,0 30,0 35,0 45,0 50,0 60,0 70,0 75,0 75,0 100,0 Глибина Твердість по Мартенсу в вимірювання 2 Н/мм твердості в мкм 1 2 3 4 1 2 3 4 3,6 3,8 3,3 3,4 134,8 118,7 459,0 150,6 3,5 140,8 3,5 3,7 4,3 3,9 139,7 125,2 93,5 112,2 3,9 117,7 4,5 5,0 4,0 3,9 85,9 69,9 108,9 113,2 4,4 94,5 4,7 4,7 4,3 4,0 80,5 79,6 95,0 106,1 4,4 90,3 4,1 4,1 4,0 4,2 103,8 103,1 109,7 100,3 4,1 104,2 4,7 4,2 3,9 4,5 78,5 99,3 112,0 87,5 4,3 94,3 4,3 5,4 4,2 4,6 93,7 59,8 98,5 82,8 4,6 83,7 5,4 4,5 4,0 5,0 60,1 85,0 106,7 70,8 4,7 80,7 4,7 4,4 4,3 4,6 47,8 53,6 55,5 48,9 4,5 51,5 4,0 4,6 4,9 5,3 64,5 50,1 43,7 37,1 4,7 48,9 5,8 4,9 6,2 5,0 31,3 43,6 27,3 41,6 5,5 36,0 4,5 5,1 6,1 4,9 51,4 40,8 28,1 43,7 5,2 41,0 У таблиці вище, у стовпці "обертання" вказана кількість обертів, які були виконані за допомогою системи Tabor Abraser Measurement System. У стовпці "глибина канавки" вказано скільки мікрометрів матеріалу покриття було стерто, починаючи з вихідної поверхні у чотирьох точках вимірювання 1-4. У стовпці "глибина вимірювання твердості" вказано скільки мікрометрів вимірювального наконечника проникає у покриття в чотирьох точках вимірювання 1-4. У стовпці 2 "твердість по Мартенсу" вказана твердість в ньютонах на мм у чотирьох точках вимірювання 14. Крім одиночних значень вказано також відповідне середнє значення для чотирьох точок вимірювання. З таблиці вище можна побачити, що твердість по Мартенсу зменшується чим глибше відбувається проникнення у затверділий, готовий шар. Також можна побачити, що при 800 і 1000 (повних) обертів визначається незначне збільшення твердості по Мартенсу. Це відбувається через неоднорідне змішування двох використовуваних агентів для нанесення покриття, якого на практиці важко повністю уникнути. Однак, з графіка на Фіг. 3 чітко видно, що у зразку з градієнтом твердості в цілому спостерігається майже рівномірне зменшення твердості без великих проміжків. Порівняльний зразок без градієнта твердості показує протилежне до зразка без такого рівномірного градієнта твердості, але на глибині від 60 до 80 мкм спостерігається значний крок аж до первісної твердості. Середні значення зразків наведені в таблиці 2 нижче. 7 UA 111997 C2 Таблиця 2 Середні значення зразка з градієнтом твердості Обертання Глибина в мкм 200 400 600 800 1000 1200 1400 1600 1800 2000 2200 3,5 23,9 25,6 30,7 42,1 45,8 54,6 62,2 70,8 76,0 83,0 106,4 Твердість по Стандартне відхилення твердості по 2 2 Мартенсу в Н/мм Мартенсу в Н/мм 140,8 15,4 117,7 17,0 94,5 17,6 90,3 11,0 104,2 3,4 87,5 12,6 82,8 14,9 80,7 17,4 51,4 3,2 48,9 10,1 35,9 6,8 41,0 8,4 Значення порівняльного зразка без градієнта твердості наведені в таблицях 3 і 4 нижче. Таблиця 3 Зразки без градієнта твердості Обертання Глибина канавки в мкм 1 2 3 4 MW 200 30,0 400 35,0 600 45,0 800 MW 1000 MW 1200 MW 1400 MW 1600 MW 1800 MW 2000 MW 2200 MW 2400 MW 2600 MW 50,0 MW MW MW 60,0 65,0 70,0 75,0 80,0 85,0 85,0 90,0 100,0 25,0 25,0 25,0 26,3 35,0 35,0 35,0 35,0 45,0 45,0 45,0 45,0 50,0 50,0 50,0 50,0 60,0 60,0 60,0 60,0 70,0 70,0 70,0 68,8 75,0 75,0 75,0 73,8 80,0 80,0 80,0 78,8 85,0 85,0 85,0 83,8 90,0 85,0 85,0 86,3 95,0 90,0 90,0 90,0 100,0 100,0 95,0 96,3 100,0 105,0 100,0 101,3 Глибина вимірювання твердості в мкм 1 2 3 4 3,1 3,5 3,1 3,0 3,2 4,2 4,2 3,7 4,7 4,2 3,7 3,8 4,0 4,1 3,9 3,7 3,8 4,6 4,8 4,2 4,0 4,7 4,8 4,0 4,4 3,5 3,1 4,0 3,6 3,6 3,3 3,4 3,6 3,0 3,3 3,3 3,0 3,1 3,8 3,3 2,3 2,9 2,6 2,4 2,6 3,8 3,0 3,4 3,1 3,3 5,1 3,5 2,6 3,0 3,8 3,6 3,0 3,0 2,7 3,1 3,7 5,2 3,1 3,0 3,8 5,3 3,3 5,0 3,9 4,4 5 8 Твердість по Мартенсу в 2 Н/мм 1 2 3 4 180,6 141,8 173,1 192,4 172,0 99,9 99,6 124,5 79,3 100,8 126,9 117,2 110,1 105,3 114,9 128,4 122,2 83,2 74,7 102,1 108,2 80,8 75,4 110,9 93,8 143,7 177,4 108,0 129,9 139,8 160,7 145,1 135,0 185,1 156,5 157,7 191,6 178,0 119,3 161,7 183,8 124,8 147,9 174,4 157,7 71,4 112,3 88,6 107,0 94,8 40,9 82,3 146,4 112,6 95,6 81,2 116,0 114,5 137,5 122,3 77,6 39,7 08,2 111,8 84,3 37,8 92,6 42,4 67,7 60,1 UA 111997 C2 Таблиця 4 Середні значення зразка без градієнта твердості Обертання Глибина в мкм 200 400 600 800 1000 1200 1400 1600 1800 2000 2200 2400 2600 3,2 30,4 38,9 49,2 54,4 63,6 72,1 77,1 81,3 87,1 89,8 93,1 100,0 105,7 Твердість по 2 Мартенсу в Н/мм 172,0 100,8 114,9 102,1 93,8 139,8 156,5 169,7 157,7 94,8 95,6 112,3 84,3 60,1 Стандартне відхилення твердості по 2 Мартенсу в Н/мм 18,7 16,0 8,1 23,5 15,9 25,2 18,9 27,3 23,1 16,1 38,9 20,1 29,0 21,9 Методом експериментів було виявлено, що особливо хороших механічних властивостей повністю готового покриття можна досягти, якщо градієнт твердості всього готового покриття, як показано на Фіг. 3, в цілому відповідає такому співвідношенню: 5 10 15 20 25 30 35 де: x - загальне значення глибини покриття в мкм, як видно з поверхні покриття; 2 Y(x) - загальне значення твердості в Н/мм при певній глибині x; і 2 C - загальне значення початкової твердості покриття в Н/мм на глибині x ≈ 0-5 мкм. "Загальні" значення слід розуміти так, що для згаданої вище формули використовуються 2 лише чисті числа, тобто без відповідних одиниць вимірювання "мкм" або "Н/мм ". Якщо початкове значення згаданого вище зразка з градієнтом твердості становить, наприклад, 140,8 2 Н/мм (див. таблицю 2), тоді у вищезазначеній формулі використовуються лише абсолютні значення, тобто C=140,8. Так само, для x використовуються лише абсолютні значення, тобто використовується, наприклад, x=3,5. Таким чином, результат, наприклад, для верхньої і нижньої межі, якщо Y (х = 3,5), становитиме 140,1 і 130,3 відповідно. Якщо глибина х = 40 мкм, тоді результат буде 132,8 для верхньої межі і відповідно 20,8 для нижньої межі. Для цих верхньої і 2 нижньої меж Y(x) використовується одиниця вимірювання Н/мм . Важливо, щоб абсолютні 2 значення у формулі використовувались з зазначеною одиницею вимірювання "мкм" або "Н/мм ", 2 а не "мм" або "Н/м ". Фахівцю у цій галузі техніки має бути відомо, що вищезазначена формула не є математичною формулою для опису самого градієнта жорсткості, а вона радше визначає діапазон, у якому він має знаходитись. Початкове значення твердості покриття - це значення у перших декількох мікрометрах покриття. У зв'язку з традиційно використовуваним способом вимірювання за допомогою вимірювального наконечника, який входить на декілька мікрометрів у покриття, твердість для вхідної глибини "0 мкм" визначити доволі важко. Фраза "в цілому" вибрана тому, що важко досягти абсолютно однорідного змішування матеріалів і в реальності знову і знову відбуваються 2 невеликі викиди, наприклад, значення твердості 140,2 Н/мм на глибині 42,1 мкм (див. таблицю 2) зразка з градієнтом твердості, як описано вище. Крім того, значення, які знаходяться дуже близько до поверхні плити з деревного матеріалу часто неточні, тому що залишок товщини шару, яка підлягає вимірюванню, має включати певну мінімальну товщину, щоб отримати достовірні результати вимірювання. Залишок товщини шару, таким чином, має становити щонайменше 5 мкм, у кращому варіанті 10 мкм, в ще кращому варіанті щонайменше 20 мкм для отримання достовірних результатів вимірювання. Іншими словами, останні 20 мкм шару, що знаходиться близько до плити з деревного матеріалу, не повинні обов'язково мати розглянутий вище кращий градієнт твердості, але це, звичайно, було б кращим варіантом. В іншому кращому варіанті здійснення винаходу градієнт твердості в цілому відповідає такому співвідношенню: 9 UA 111997 C2 А в ще кращому варіанті – такому співвідношенню: 5 10 15 20 25 30 35 На фігурах 4-6 важливість зазначених вище співвідношень градієнтів твердості описана за допомогою зразка з градієнтом твердості. Має бути чітко розуміло, що обговорювані абсолютні значення твердості і глибини слід розуміти просто як приклад. Звичайно, також можна застосовувати цілі шари зі значно більшою або меншою товщиною. Крім того, абсолютне значення твердості залежить, звичайно, від використовуваних матеріалів і може бути також більшим або меншим, ніж значення для зразка з градієнтом твердості. Але порядок величини згаданих значень для зразка з градієнтом твердості є особливо бажаним і придатний для використання у панелі для підлоги. На фігурі 6 в схематичному вигляді показано панель згідно з винаходом. Показана панель є підлоговою панеллю і включає несучий шар 71, виконаний з МДФ. Фігура 7 наведена не в масштабі: несучий шар 71 насправді має товщину у декілька міліметрів, тоді як загальна товщина шарів, нанесених на лицьову сторону панелі, становить декілька сотень мікрометрів. На лицьову сторону несучого шару 71 нанесено шар ґрунтовки 72. Шар ґрунтовки 72 створений на основі водної акрилатної системи і в кращому варіанті наноситься методом нанесення покриття наливом. Після висушування шару ґрунтовки 72 наноситься декоративний шар 73 методом цифрового друку з використанням друкувальної фарби, здатної до полімеризації. Необов'язково, між шаром ґрунтовки 72 і декоративним шаром 73 можуть бути нанесені додаткові шари, наприклад, придатна ґрунтувальна фарба. Таким самим чином, додаткові шари можуть бути нанесені між несучим шаром 71 і шаром ґрунтовки 72, наприклад, шари наповнювачів і додаткові шари ґрунтувальної фарби для того, щоб збільшити адгезію шару ґрунтовки 72 на лицьовій стороні несучого шару 71. Такі додаткові шари ґрунтовки і наповнювачів є відомими фахівцю у цій галузі техніки, тому докладний опис опущено. Як було пояснено з самого спочатку, полімерний шар 74 наноситься безпосередньо на декоративний шар 73, для якого використовувалась друкувальна фарба, здатна до полімеризації, наприклад, на основі акрилата, здатного до полімеризації, який містить градієнт твердості. Затвердження декоративного шару 73 і полімерного шару 74 виконувалось на одному загальному етапі. У кращому варіанті, шари містять фотоініціатори, тому, наприклад, полімеризація а, отже, й затвердження цих двох шарів 73 і 74, може здійснюватись під дією УФ-випромінювання. Необов'язково, може бути нанесений додатковий тонкий шар 75 виконаний з глянцевого лаку. На задню сторону несучого шару 71 наноситься тонкий шар ізоляції звуку кроків 76. Як шар ізоляції звуку кроків може використовуватись, наприклад, тонковолокнистий фліс завтовшки 1-2 мм. Як оздоблювальний шар на задню сторону несучого шару наноситься фольга 77, яка служить для захисту від вологи. ФОРМУЛА ВИНАХОДУ 40 45 50 55 1. Панель, зокрема, стінова, стельова або підлогова панель, яка містить несучий шар (71) з лицьовою і задньою сторонами, де несучий шар (71) містить щонайменше на лицьовій стороні, як видно з лицьової сторони, такі шари: - шар ґрунтовки (72); - декоративний шар (73), який складається з друкувальної фарби, здатної до полімеризації; і - полімерний шар (74), який містить градієнт твердості, при цьому твердість полімерного шару в цілому безперервно зменшується зі збільшенням глибини, як видно з поверхні полімерного шару. 2. Панель за п. 1, яка відрізняється тим, що друкувальна фарба створена на основі акрилату, здатного до полімеризації. 3. Панель за будь-яким із пунктів 1-2, яка відрізняється тим, що друкувальна фарба декоративного шару (73) і полімерний шар (74) затверділи разом на одному етапі. 4. Панель за будь-яким із пунктів 1-3, яка відрізняється тим, що декоративний шар (73) нанесений методом цифрового друку. 5. Панель за будь-яким із пунктів 1-4, яка відрізняється тим, що між декоративним шаром (73) і полімерним шаром (74) відсутні інші додаткові шари, зокрема шар ґрунтовки. 6. Панель за будь-яким із пунктів 1-5, яка відрізняється тим, що градієнт твердості в цілому відповідає такому співвідношенню: (-3,0х)+СΥ(x)(-0,2x)+С, 10 UA 111997 C2 5 10 15 20 25 30 35 40 45 50 55 60 де: x - абсолютне значення глибини покриття в мікрометрах, як видно з поверхні покриття; 2 Υ(x) - абсолютне значення твердості в Н/мм при певній глибині х; і 2 С - абсолютне значення початкової твердості покриття в Н/мм при глибині близько x0-5 мкм. 7. Панель за будь-яким із пунктів 1-6, яка відрізняється тим, що полімерний шар (74) має товщину 20-300 мкм. 8. Панель за будь-яким із пунктів 1-7, яка відрізняється тим, що шар ґрунтовки (72) має товщину 20-300 мкм. 9. Панель за будь-яким із пунктів 1-8, яка відрізняється тим, що шар ґрунтовки (72) не є лаком, який твердне під дією УФ-випромінювання. 10. Панель за будь-яким із пунктів 1-9, яка відрізняється тим, що шар ґрунтовки (72) створений на основі водної акрилатної системи і придатний для нанесення методом наливу. 11. Панель за будь-яким із пунктів 1-10, яка відрізняється тим, що полімерний шар (74) утворений на основі одного або більше з таких акрилатів: 1,6-гександіолдіакрилат, поліефіракрилат, поліуретановий ефір акрилової кислоти і дипропіленгліколь діакрилат. 12. Панель за будь-яким із пунктів 1-11, яка відрізняється тим, що поверхня панелі з покриттям під час випробування методом ґратчастих надрізів відповідно до DIN ISO 2409 досягає значення ґратчастого надрізу не менше 2. 13. Панель за будь-яким із пунктів 1-12, яка відрізняється тим, що декоративний шар (73) складається з друкувальної фарби, здатної до полімеризації. 14. Спосіб нанесення покриття на панель, який включає наступні етапи: (і) забезпечення несучої плити; (іі) нанесення шару ґрунтовки; (ііі) нанесення декоративного шару друкувальною фарбою, здатною до полімеризації, зокрема, на основі акрилату, здатного до полімеризації; (iv) часткове затвердіння друкувальної фарби; (v) нанесення першого агента рідкого покриття на неповністю затверділу друкувальну фарбу; (vi) нанесення щонайменше другого агента рідкого покриття на все ще вологий перший агент покриття таким чином, що відбувається часткове змішування агентів покриття; і (vii) спільне затвердіння щонайменше нанесених агентів покриття і друкувальної фарби під дією випромінювання, який відрізняється тим, що етап (vii) виконується таким чином, що затверділі агенти покриття мають градієнт твердості, при цьому твердість покриття зменшується зі збільшенням глибини, як видно з поверхні отриманого покриття. 15. Спосіб за п. 14, який відрізняється тим, що шар ґрунтовки на етапі (іі) наноситься методом наливу. 16. Спосіб за будь-яким із пунктів 14-15, який відрізняється тим, що шар ґрунтовки висушують після етапу (іі) і перед етапом (ііі). 17. Спосіб за будь-яким із пунктів 14-16, який відрізняється тим, що декоративний шар нанесений методом цифрового друку. 18. Спосіб за будь-яким із пунктів 14-17, який відрізняється тим, що агенти покриття наносяться безпосередньо на декоративний шар. 19. Спосіб за будь-яким із пунктів 14-18, який відрізняється тим, що етап (iv) виконується таким чином, що затверділі агенти покриття мають градієнт твердості, при цьому твердість покриття зменшується зі збільшенням глибини, як видно з поверхні отриманого покриття, де градієнт твердості в цілому відповідає такому співвідношенню: (-3,0х)+СY(x)(-0,2x)+С, де: x - абсолютне значення глибини покриття в мікрометрах, як видно з поверхні покриття; 2 Υ(x) - абсолютне значення твердості в Н/мм при певній глибині х; і 2 С - абсолютне значення початкової твердості покриття в Н/мм при глибині близько x0-5 мкм. 20. Спосіб за будь-яким із пунктів 14-19, який відрізняється тим, що агенти покриття мають загальну товщину 20-300 мкм. 21. Спосіб за будь-яким із пунктів 14-20, який відрізняється тим, що шар ґрунтовки має товщину 20-300 мкм. 22. Спосіб за будь-яким із пунктів 14-21, який відрізняється тим, що шар ґрунтовки не є лаком, який твердне під дією УФ-випромінювання. 23. Спосіб за будь-яким із пунктів 14-22, який відрізняється тим, що агенти покриття утворені на основі одного або більше з таких акрилатів: 1,6-гександіолдіакрилат, поліефіракрилат, поліуретановий ефір акрилової кислоти і дипропіленгліколь діакрилат. 11 UA 111997 C2 24. Спосіб за будь-яким із пунктів 14-23, який відрізняється тим, що декоративний шар (73) складається з друкувальної фарби, здатної до полімеризації. 12 UA 111997 C2 13 UA 111997 C2 14 UA 111997 C2 Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 15

ДивитисяДодаткова інформація

Автори англійськоюDohring, Dieter

Автори російськоюДйоринг Дитэр

МПК / Мітки

МПК: B44C 5/04

Мітки: друку, панель, методом, нанесеним, покриттям, прямого

Код посилання

<a href="https://ua.patents.su/17-111997-panel-z-pokrittyam-nanesenim-metodom-pryamogo-druku.html" target="_blank" rel="follow" title="База патентів України">Панель з покриттям, нанесеним методом прямого друку</a>

Попередній патент: Детонаційний рідинний ракетний двигун

Наступний патент: Безступенева передача

Випадковий патент: Процес купірування синдрому абдомінальної компресії