Ручний гідравлічний різак

Номер патенту: 2818

Опубліковано: 26.12.1994

Автори: Якимчук Володимир Михайлович, Полін Володимир Володимирович, Грошин Георгій Петрович, Обламський Юрій Олексійович, Єгоньян Павло Григорович, Корзінкін Сергій Дмитрович

Формула / Реферат

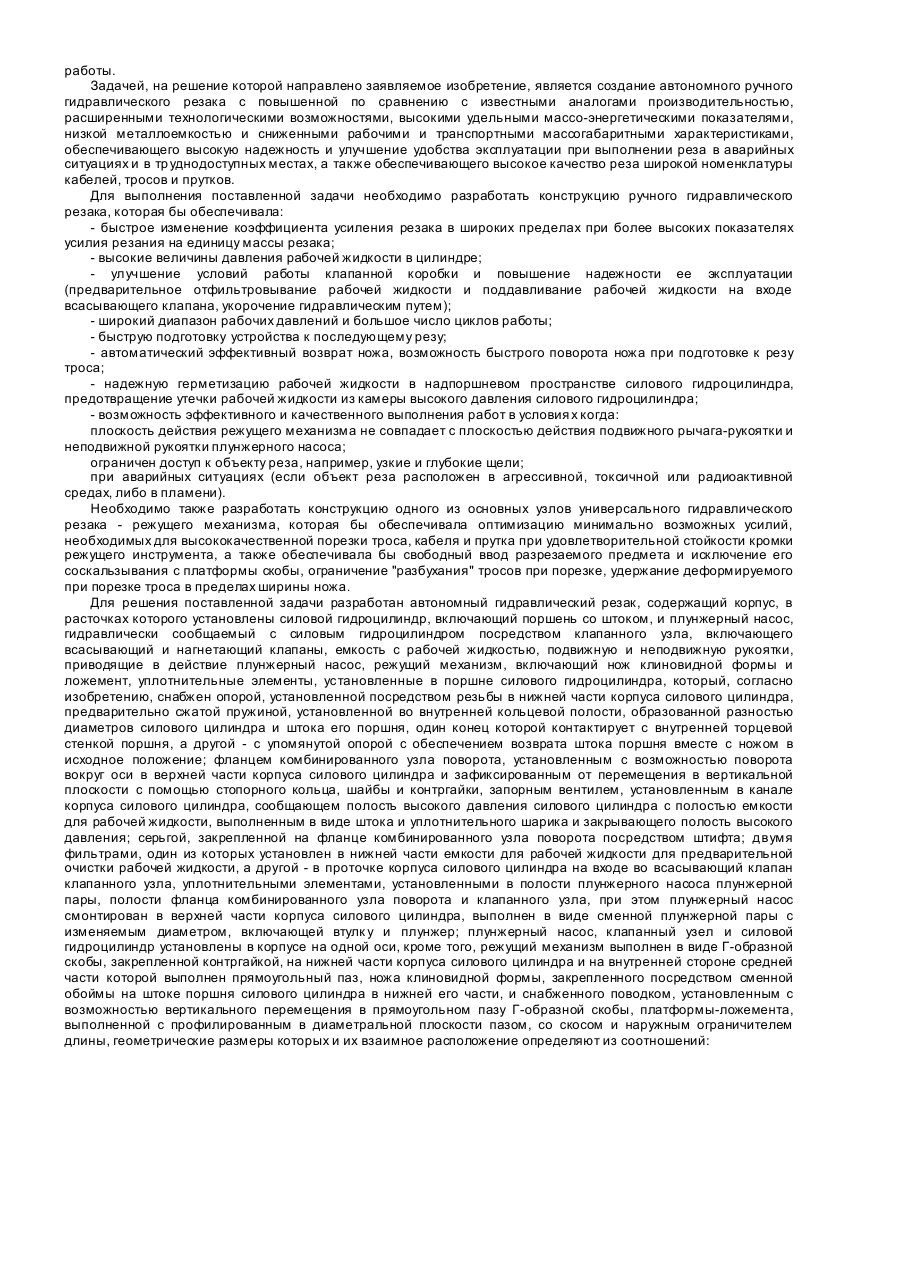

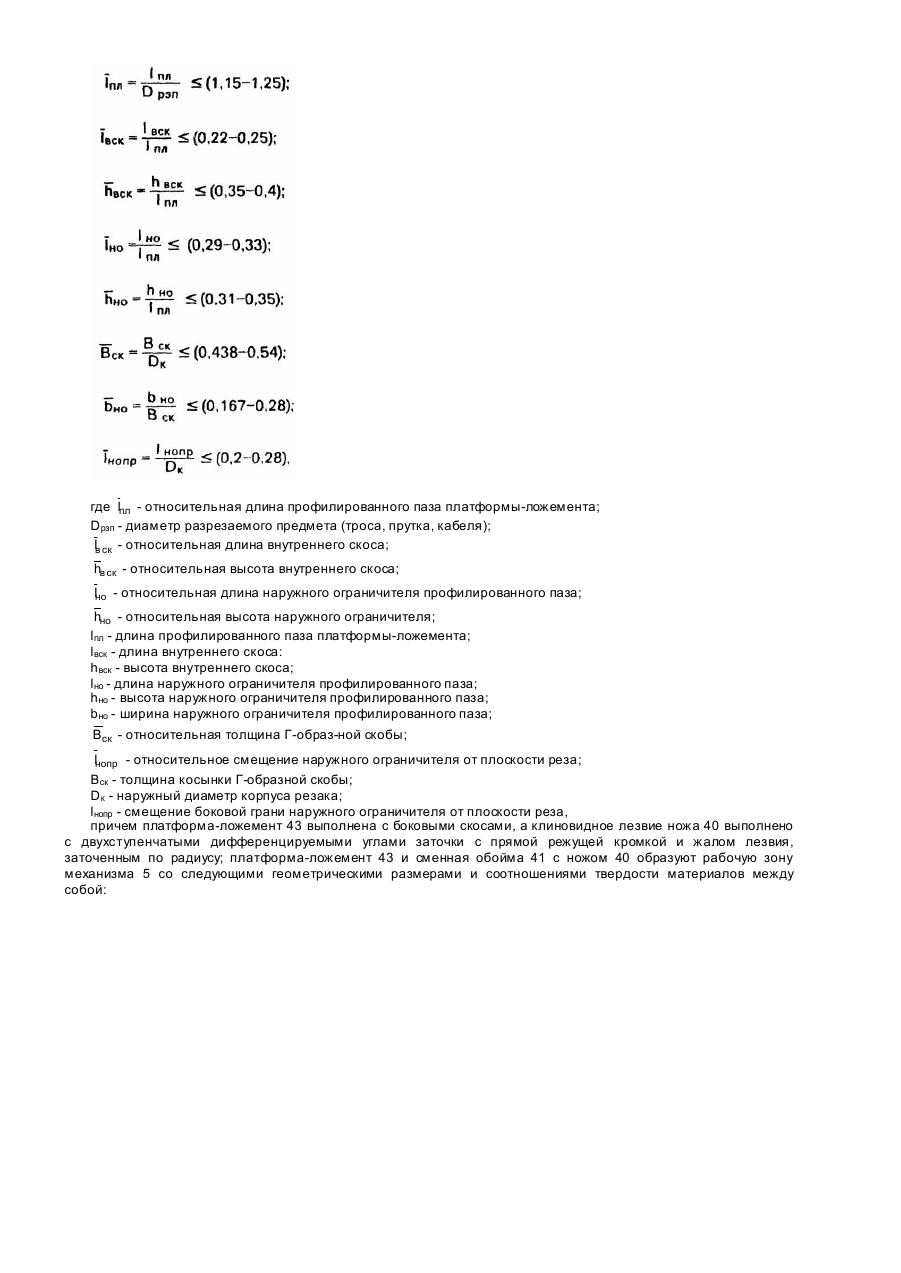

1. Ручной гидравлический резак, содержащий корпус, в расточках которого установлен силовой гидроцилимдр, включающий поршень со штоком, и плунжерный насос, гидравлически сообщаемый с силовым гидроцилиндром посредством клапанного узла, включающего всасывающий и нагнетающий клапаны, емкость с рабочей жидкостью, подвижную и неподвижную рукоятки, приводящие в действие плунжерный насос, режущий механизм, включающий нож клиновидной формы и ложемент, уплотнительные элементы, установленные в поршне силового цилиндра, отличающийся тем, что последний дополнительно снабжен опорой, установленной посредством резьбы в нижней части корпуса силового цилиндра, предварительно сжатой пружиной, установленной во внутренней кольцевой полости, образованной разностью диаметров силового цилиндра и штока его поршня, один конец которой контактирует с внутренней торцевой стенкой поршня, а другой - с упомянутой опорой с обеспечением возврата штока поршня вместе с ножом в исходное положение, фланцем комбинированного узла поворота, установленным с возможностью поворота вокруг оси в верхней части корпуса силового цилиндра и зафиксированным от перемещения в вертикальной плоскости с помощью стопорного кольца, шайбы и контргайки, запорным вентилем, установленным в канале корпуса силового цилиндра, сообщающем полость высокого давления силового цилиндра с полостью емкости для рабочей жидкости, выполненным в виде штока и уплотнительного шарика и закрывающим полость высокого давления, серьгой, закрепленной на фланце комбинированного узла поворота посредством штифта, двумя фильтрами, один из которых установлен в нижней части емкости для рабочей жидкости для предварительной очистки рабочей жидкости, а другой - в проточке корпуса силового цилиндра на входе во всасывающий клапан клапанного узла, уплотнительными элементами, установленными в полости плунжерного насоса, плунжерной пары, полости фланца комбинированного узла поворота и клапанного узла, при этом плунжерный насос смонтирован в верхней части корпуса силового цилиндра, выполнен в виде цилиндра с изменяемым диаметром сменной плунжерной пары, включающей втулку и плунжер, плунжерный насос, клапанный узел и силовой гидроцилиндр установлены в корпусе на одной оси, кроме того, режущий механизм выполнен в виде Г-образной скобы, закрепленной контргайкой на нижней части корпуса силового цилиндра и на внутренней стороне средней части которой выполнен прямоугольный паз, ножа клиновидной формы, закрепленного посредством сменной обоймы на штоке поршня силового цилиндра в нижней его части, и снабженного поводком, установленным с возможностью вертикального перемещения в прямоугольном пазу Г-образной скобы, платформы-ложемента, выполненной с профилированным в диаметральной плоскости пазом, со скосом и наружным ограничителем длины, геометрические размеры которых и их взаимное расположение определяют из соотношений:

где lпл - относительная длина профилированного паза платформы-ложемента;

Dрзп - диаметр разрезаемого предмета (троса, прутка, кабеля);

- относительная длина внутреннего скоса;

- относительная высота внутреннего скоса;

- относительная длина наружного ограничителя профилированного паза;

- относительная высота наружного ограничителя;

lпл - длина профилированного паза платформы-ложемента;

lвск - длина внутреннего скоса;

hвск - высота внутреннего скоса;

lно - длина наружного ограничителя профилированного паза;

hно - высота наружного ограничителя профилированного паза;

bно - ширина наружного ограничителя профилированного паза;

Вcк - относительная толщина Г-образной скобы;

- относительное смещение наружного ограничителя от плоскости реза;

Вcк - толщина косынки Г-образной скобы;

Dк - наружный диаметр корпуса резака;

lнопр - смещение боковой грани наружного ограничителя от плоскости реза,

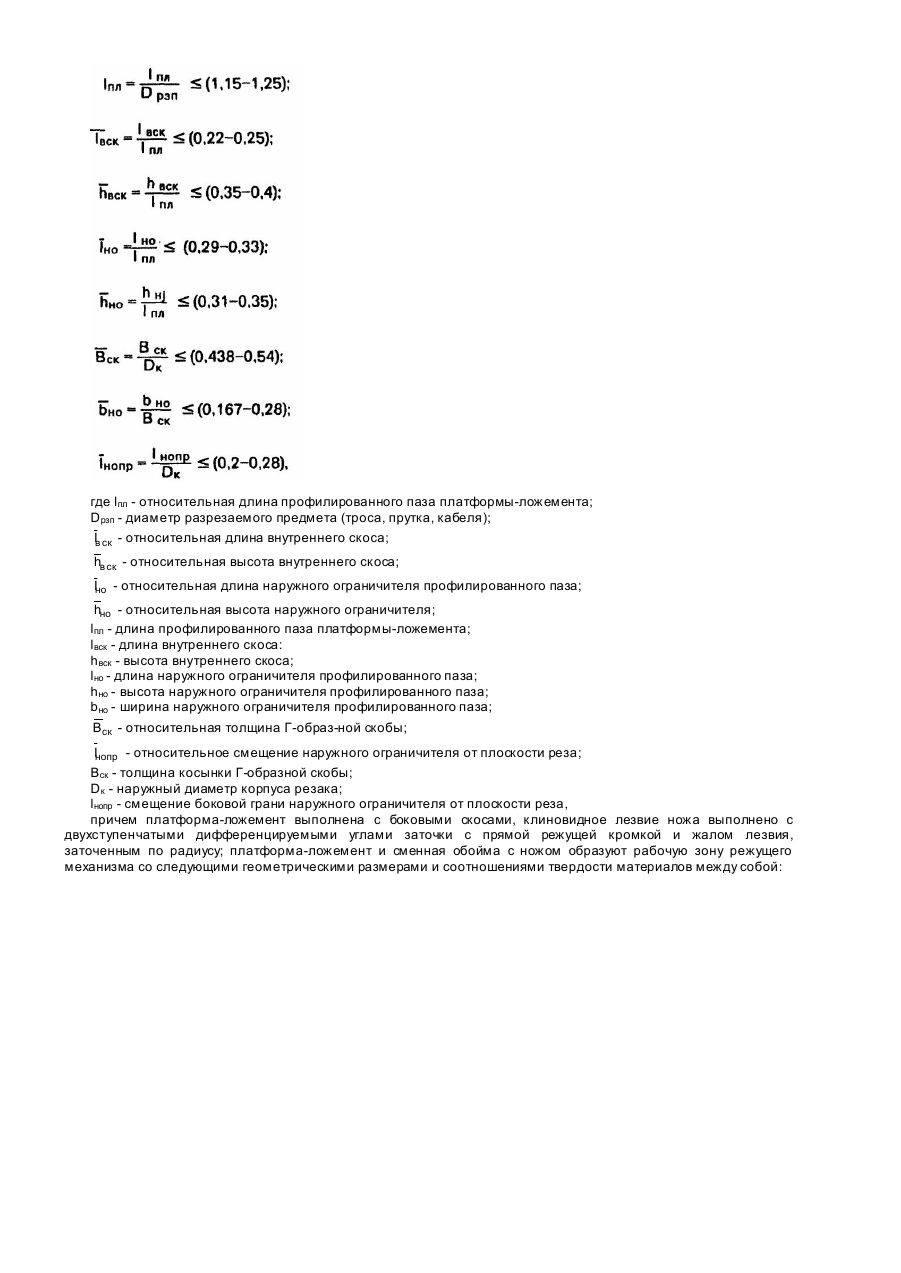

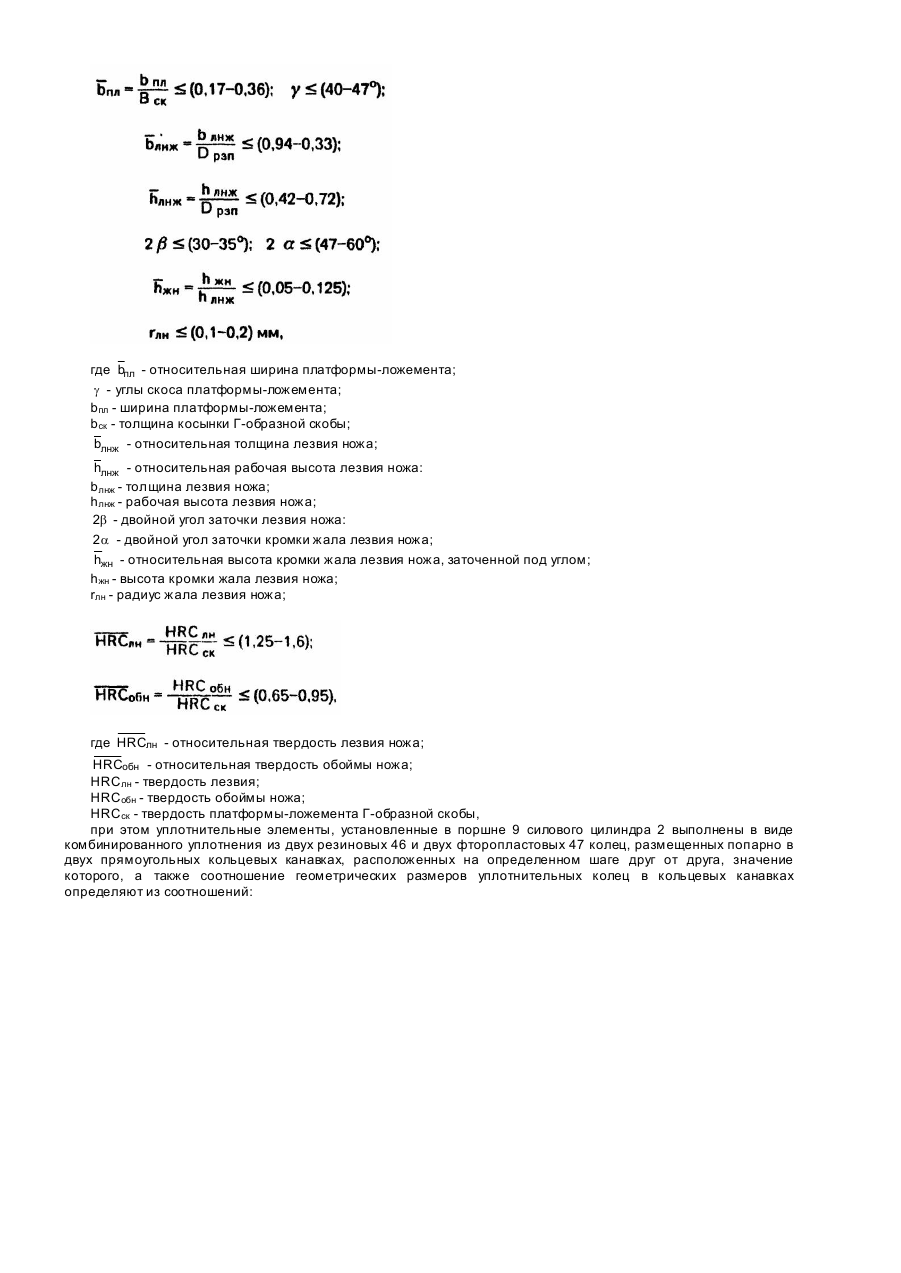

причем платформа-ложемент выполнена с боковыми скосами, а клиновидное лезвие ножа выполнено с двухступенчатыми дифференцируемыми углами заточки с прямой режущей кромкой и жалом лезвия, заточенным по радиусу, платформа-ложемент и сменная обойма с ножом образуют рабочую зону режущего механизма со следующими геометрическими размерами и соотношениями твердости материалов между собой:

где - относительная ширина платформы-ложемента;

- углы скоса платформы-ложемента;

bпл - ширина платформы-ложемента;

Вск - толщина косынки Г-образной скобы;

- относительная толщина лезвия ножа;

- относительная рабочая высота лезвия ножа:

bлнж - толщина лезвия ножа;

hлнж - рабочая высота лезвия ножа;

- двойной угол заточки лезвия ножа:

- двойной угол заточки кромки жала лезвия ножа;

- относительная высота кромки жала лезвия ножа, заточенной под углом;

hжн - высота кромки жала лезвия ножа;

rлн - радиус жала лезвия ножа;

где - относительная твердость лезвия ножа;

- относительная твердость обоймы ножа;

НRСлн - твердость лезвия;

НRСобн - твердость обоймы ножа;

HRCcк - твердость платфорны-ложемента Г-образной скобы,

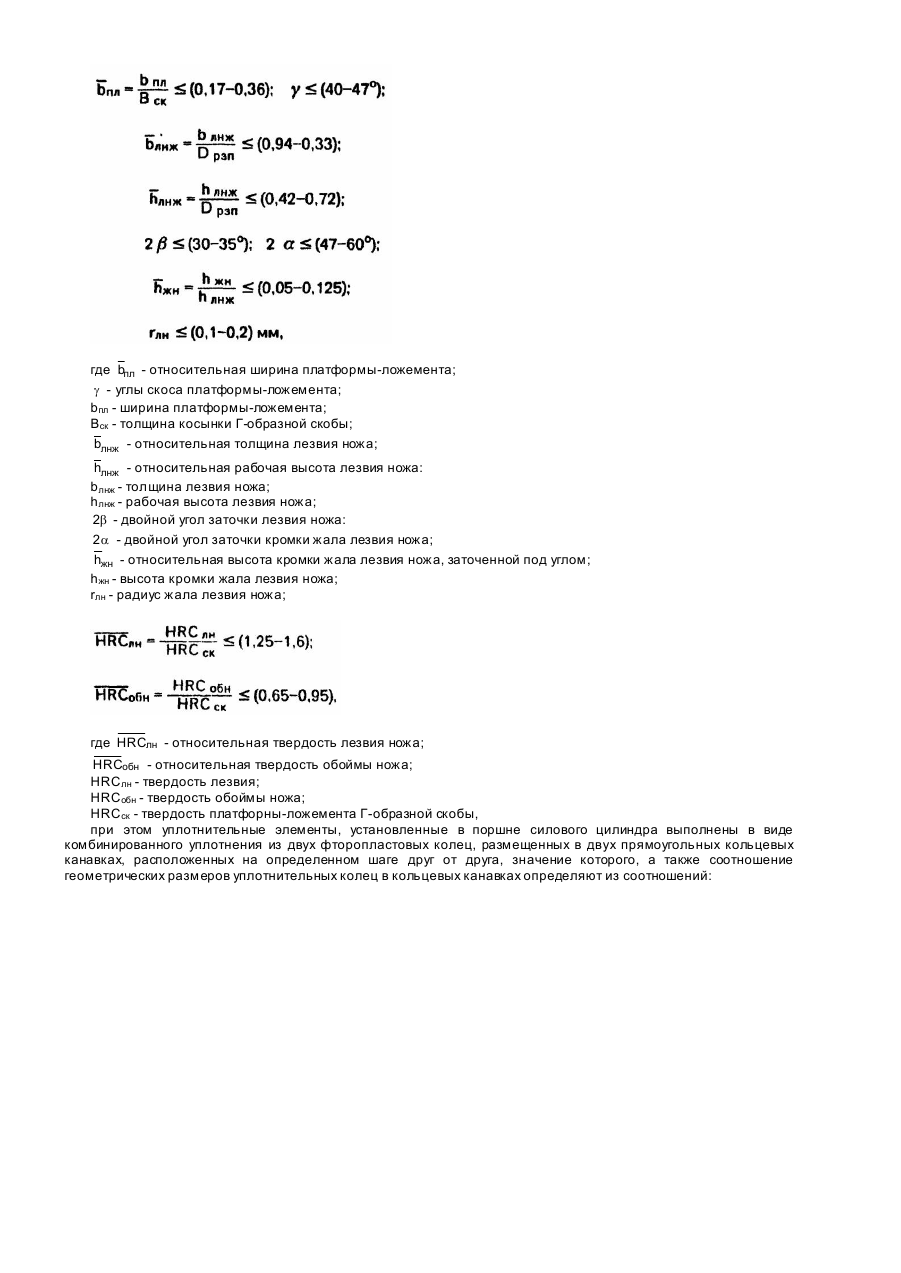

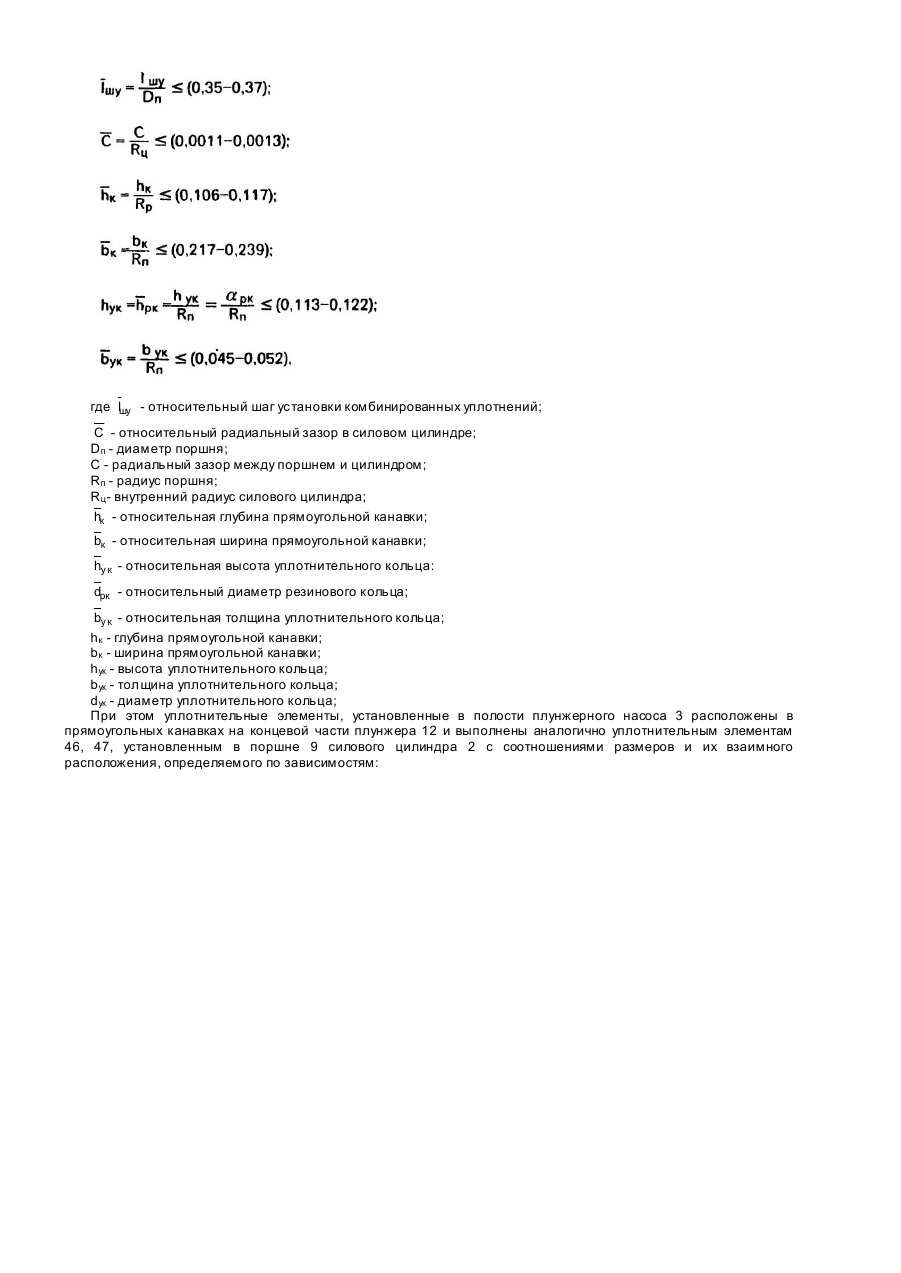

при этом уплотнительные элементы, установленные в поршне силового цилиндра, выполнены в виде комбинированного уплотнения из двух резиновых и двух фторопластовых колец, размещенных попарно в двух прямоугольных кольцевых канавках, расположенных на определенном шаге друг от друга, значение которого, а также соотношение геометрических размеров уплотнительных колец в кольцевых канавках определяют из соотношений:

где - относительный шаг установки комбинированных уплотнений;

- относительный радиальный зазор в силовом цилиндре;

Dп - диаметр поршня;

Rп - радиус поршня;

С - радиальный зазор между поршнем и цилиндром;

Rц- внутренний радиус силового цилиндра;

- относительная глубина прямоугольной канавки;

- относительная ширина прямоугольной канавки;

- относительная высота уплотнительного кольца:

- относительный диаметр резинового кольца;

- относительная толщина уплотнительного кольца;

hк - глубина прямоугольной канавки;

bк - ширина прямоугольной канавки;

hук - высота уплотнительного кольца;

bук - толщина уплотнительного кольца;

dук - диаметр уплотнительного кольца;

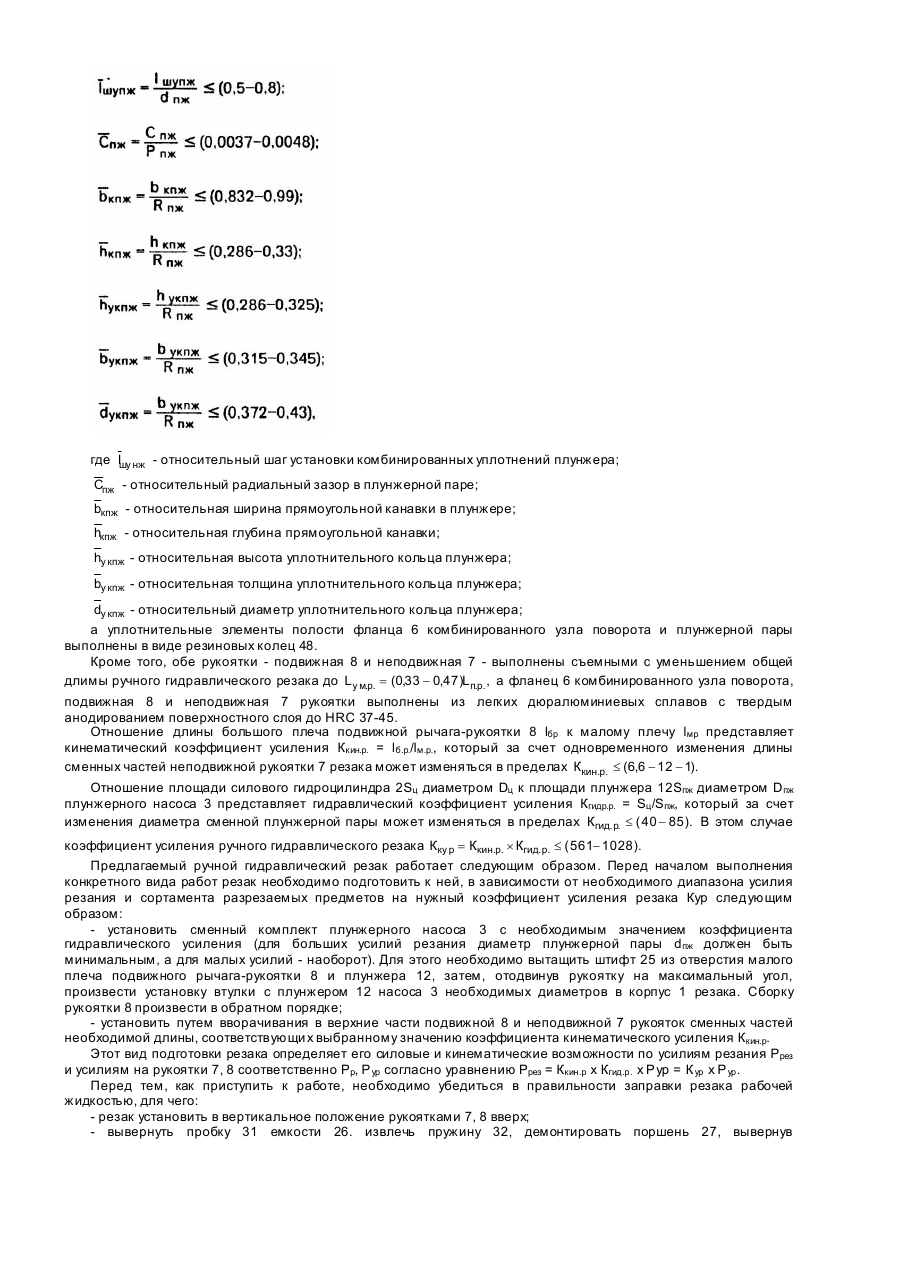

при этом уплотнительные элементы, установленные в полости плунжерного насоса, расположены в прямоугольных канавках на концевой части плунжера и выполнены аналогично уплотнительным элементам, установленным в поршне силового цилиндра с соотношениями размеров и их взаимного расположения, определяемыми по зависимостям:

где - относительный шаг установки комбинированных уплотнений плунжера;

- относительный радиальный зазор в плунжерной паре;

- относительная ширина прямоугольной канавки в плунжере;

- относительная глубина прямоугольной канавки;

- относительная высота уплотнительного кольца плунжера;

- относительная толщина уплотнительного кольца плунжера;

- относительный диаметр уплотнительного кольца плунжера;

а уплотнительные элементы полости фланца комбинированного узла поворота и плунжерной пары выполнены в виде резиновых колец, при этом неподвижная и подвижная рукоятки смонтированы на фланце комбинированного узла поворота, причем подвижная рукоятка выполнена в виде рычага-рукоятки, малое плечо которой посредством штифта соединено с плунжером и серьгой, рукоятка выполнена сменной и изменяемой длины и смонтирована на рычаге посредством резьбы с возможностью углевого перемещения в вертикальной плоскости от усилия руки, а неподвижная рукоятка закреплена посредством резьбы на фланце комбинированного узла поворота с диаметрально противоположной стороны от подвижной рычага-рукоятки, выполнена с внутренней цилиндрической полостью-емкостью для рабочей жидкости и подпружиненным поршнем с наружным уплотнительным кольцом и стравливающим клапаном-болтом с уплотнительным кольцом, при этом в верхней части емкости установлена пробка с дренажными отверстиями, установленная с возможностью взаимодействия с одной стороны с пружиной поршня емкости, а с другой - для навинчивания сменной рукоятки изменяемой длины, кроме того, емкость герметизирована во фланце комбинированного узла поворота посредством резинового кольца, клапанный узел установлен в корпусе между плунжерным насосом и силовым гидроцилиндром и закреплен от перемещения в вертикальной плоскости втулкой плунжерного насоса, выполнен в виде всасывающего и нагнетающего шариковых клапанов, фиксируемых в проточках корпуса разгруженными по давлению пробками, уплотнительные элементы клапанного насоса выполнены в виде двух торцевых уплотнительных шайб.

2. Ручной гидравлический резак по п. 1, отличающийся тем, что контргайка корпуса Г-образной скобы установлена с возможностью линейного перемещения скобы вдоль корпуса на величину, равную

3. Ручной гидравлический резак по п. 1, отличающийся тем, что обе рукоятки -подвижная и неподвижная - выполнены съемными с уменьшением общей длины резака до а фланец поворотного узла, подвижная и неподвижная рукоятки выполнены из легких дюралюминиевых сплавов с твердым анодированием поверхностного слоя до

Текст

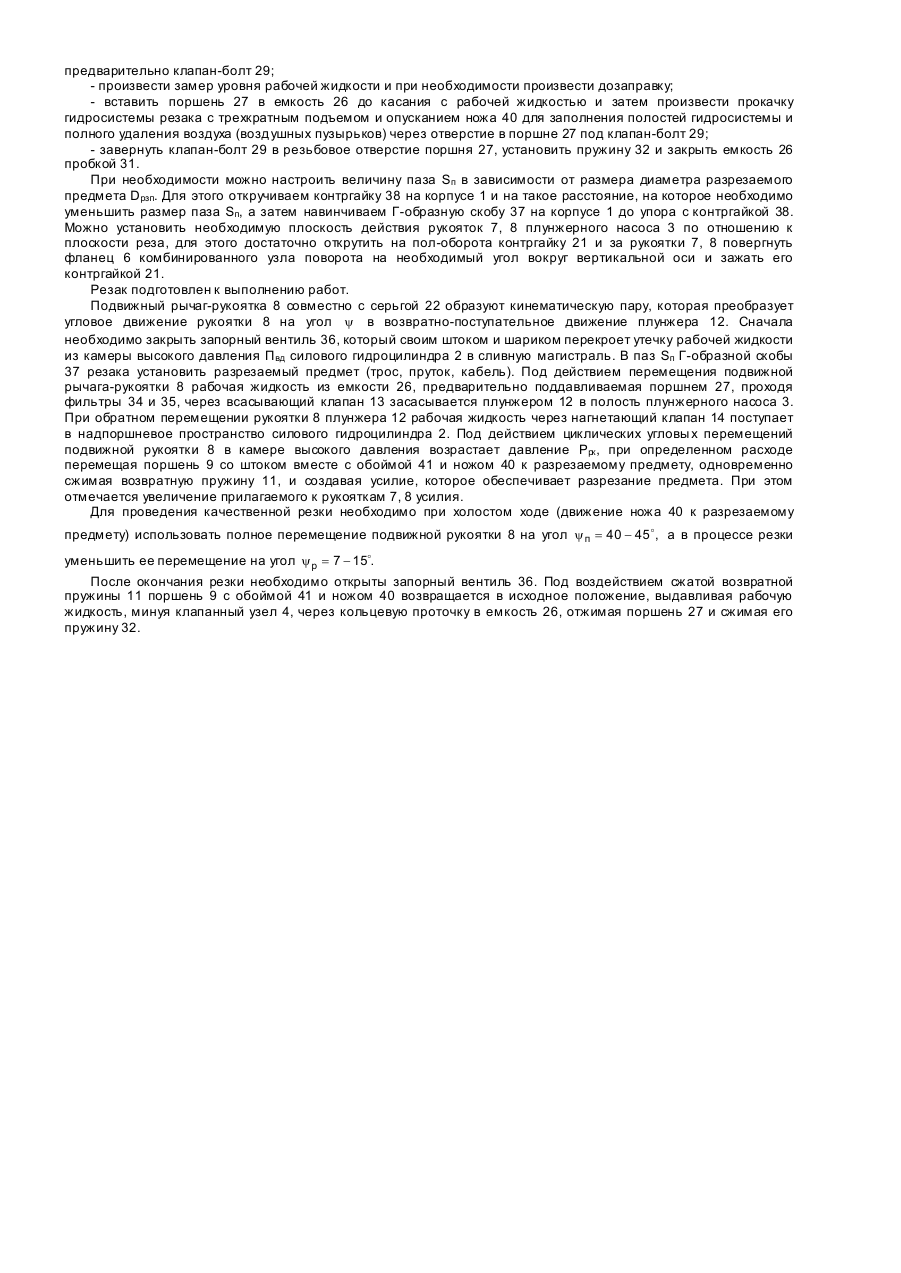

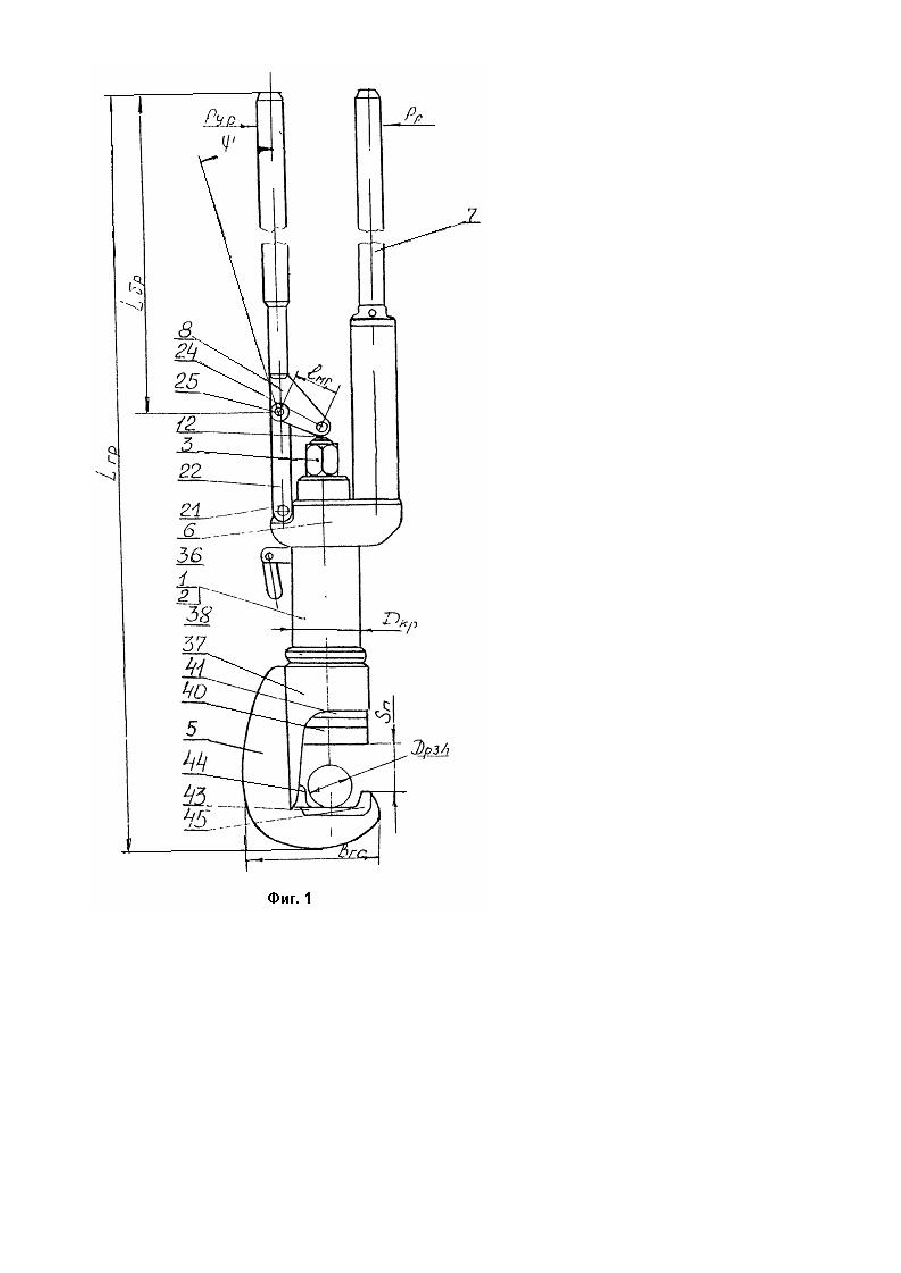

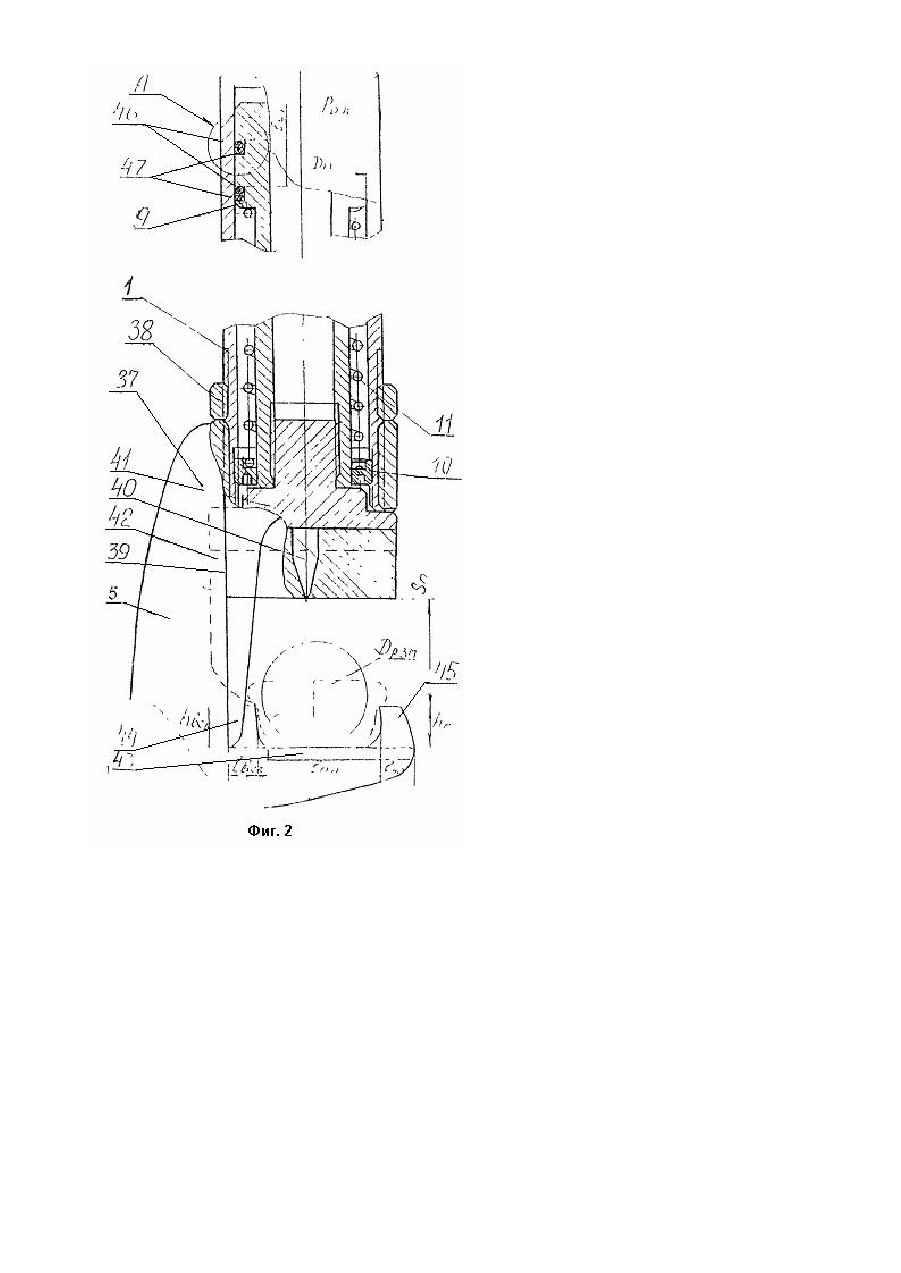

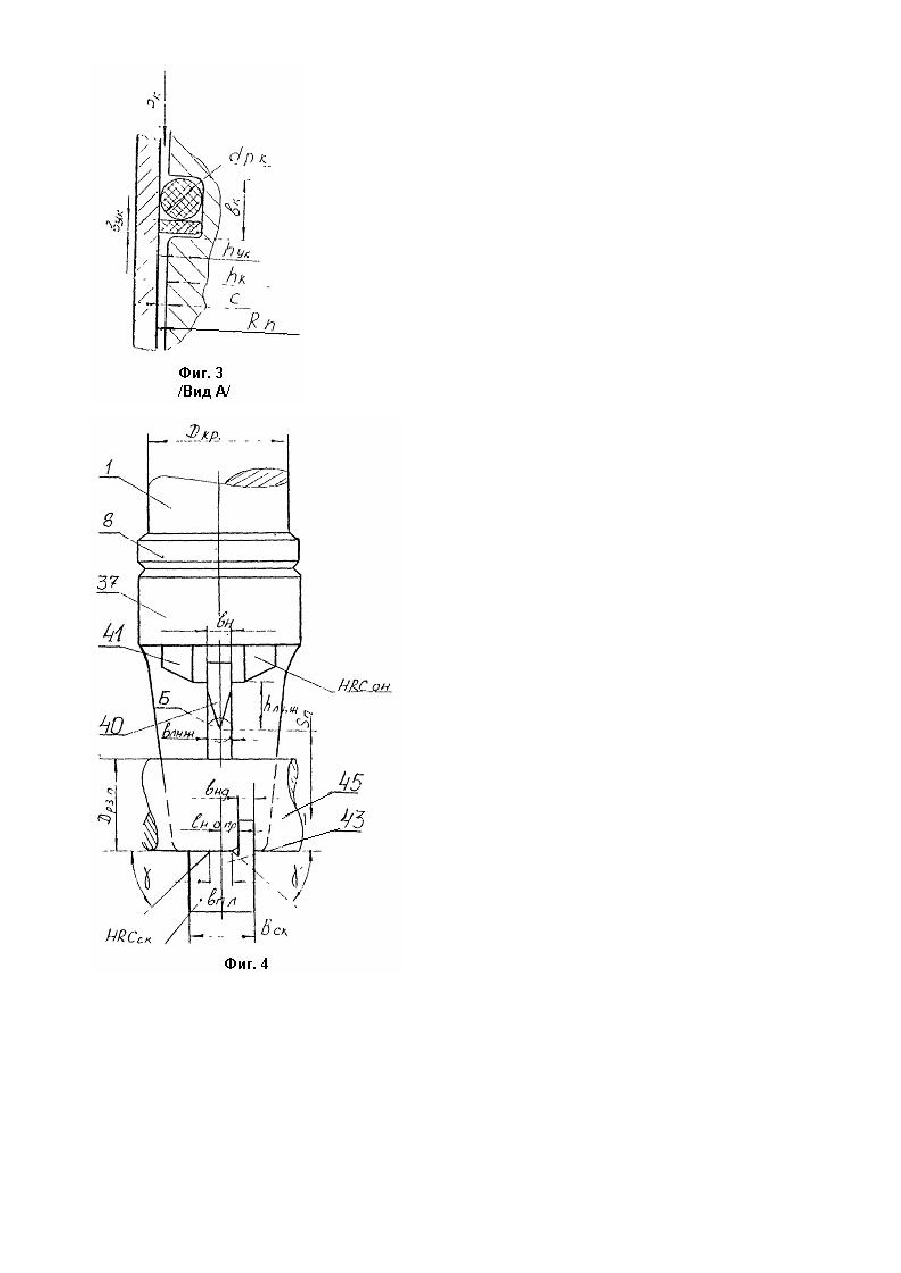

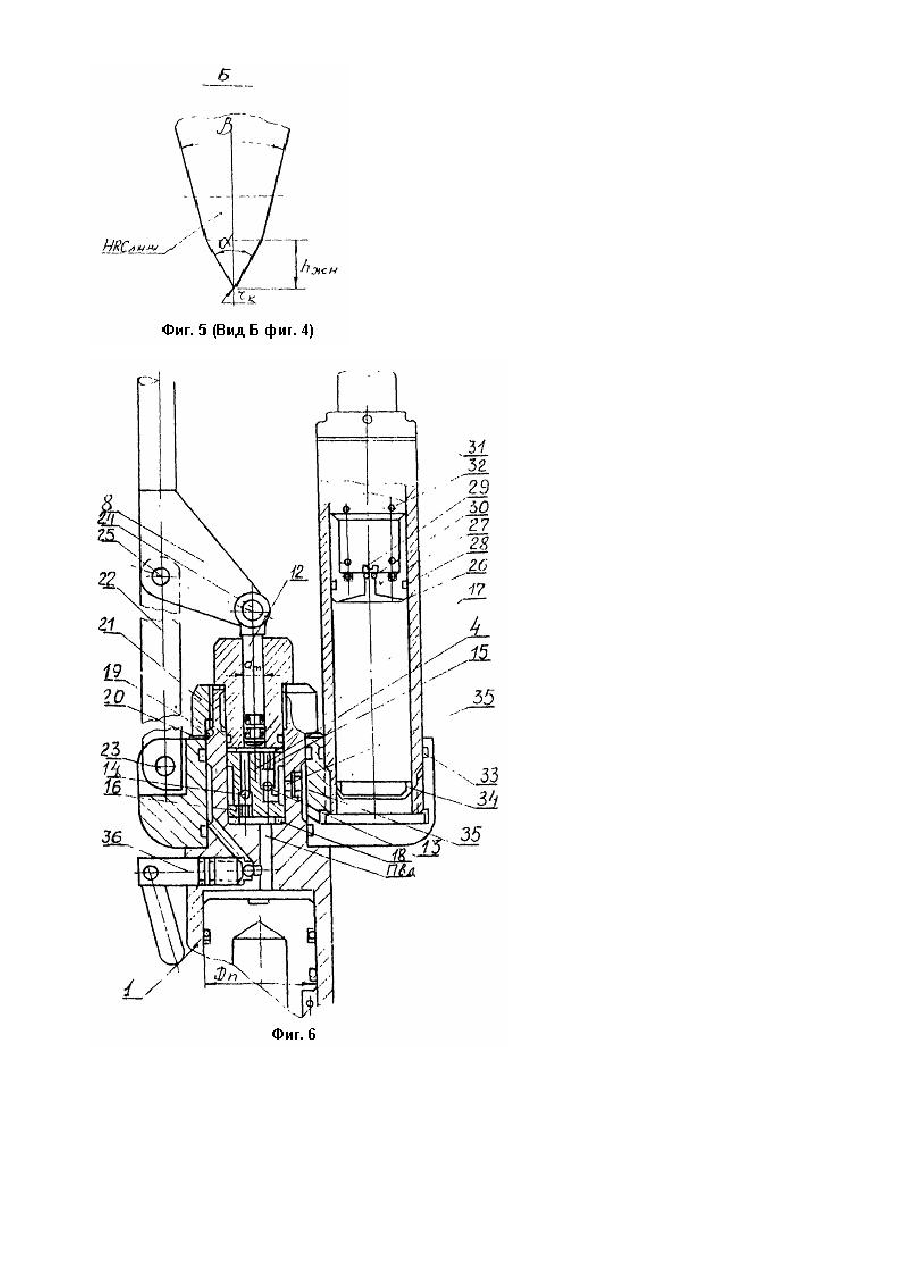

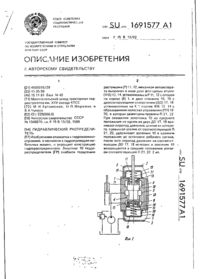

Изобретение относится к средствам механизации водолазных и подводно-технических работ, а также монтажных (демонтажных) работ на суда х любого типа и на суше при выполнении небольших по объему работ, в условиях, когда могут быть использованы инструменты с мускульным усилием, а более конкретно - к конструированию ручных гидравлических резаков. Известны ручные гидравлические резаки с отношением длины Lгp к ширине скобы режущего механизма Вгс не более L гр = L гр / Вгс £ ( 4,7 - 7,5 ) для перерезания стальных тросов, прутков и обесточенных кабелей, состоящие из корпуса, совмещенного с силовым гидроцилиндром, гидравлически сообщаемым с ручным плунжерным насосом, приводимым в действие подвижной рукояткой-рычагом и неподвижной рукояткой, в которой размещена эластичная емкость с рабочей жидкостью, при этом силовая и плунжерная гидравлические пары уплотняются резиновыми кольцами, а со стороны рабочей зоны расположена скоба замыкаемого типа, в которой режущий механизм выполнен в виде двух встречных режущи х устройств, одно из которых - клиновидный нож - размещено на штоке поршня силового цилиндра, а второе - в виде упора на откидываемой части скобы, которая после заведения в нее разрезаемого предмета поворачивается на шарнире рукой рабочего, фиксируется защелкой или штифтом, замыкая рабочую зону реза [1]. К недостаткам гидравлических резаков данного типа относятся: 1. Отсутствие возможности предварительного регулирования ширины паза рабочей зоны резания, что приводит к потере времени на холостой ход ножа при порезке предметов диаметром меньше, чем ширина паза (Dрзп £ Sп ). 2. Невозможность эффективного выполнения работ в условиях, когда плоскость действия режущего механизма не совпадает с плоскостью действия подвижного рычага-рукоятки и неподвижной рукоятки плунжерного насоса в начальный момент выполнения работы (захват разрезаемого предмета, ориентация резака в удобное положение для работы) или во время выполнения работы, при изменении положения плоскости реза и/или плоскости действия рукояток плунжерного насоса во время выполнения работы. 3. Отсутствует возможность выполнить руками предварительную подготовку режущего механизма (после ввода в паз разрезаемого предмета поворот на шарнире откидываемой части скобы и ее фиксации, взвод пружинного возвратного механизма и т.д.) в случаях ограниченного доступа к объекту реза, когда: а) размеры отверстия или щели, в которые протискивается головка, не намного больше миделевого сечения контура режущего механизма; б) имеется открытое пламя, агрессивная среда и т.п. в зоне захвата разрезаемого предмета. Наиболее близким по технической сущности, назначению и достигаемому эффекту является [2], которое, учитывая свойства автономности и в этом смысле универсальности, т.е. независимости его работы от каких-либо посторонних источников энергии (маслостанций, напорных магистралей и т.п.), может быть выбрано в качестве прототипа. Данное устройство предназначено для порезки тросов, кабель-тросов, антенных проводов 0до 35 мм при величине рабочего давления в силовом цилиндре не более 12,0 МПа. Ручное устройство для резки тросов состоит из корпуса с размещенным в нем с одной стороны силовым гидроцилиндром и установленной соосно с последним эластичной камерой, заполненной маслом, которое ручным насосом, состоящим из плунжера и отдельных узлов всасывающего и нагнетательных клапанов, подается при величине давления до 12,0 МПа (настройка предохранительного клапана, встроенного в нагнетательный) через регулирующий золотник в различные полости гидроцилиндра, уплотненного резиновыми кольцами. С другой стороны корпуса соосно с гидроцилиндром расположен клинообразный нож, закрепленный с возможностью поворота для заведения в зону резания разрезаемого троса. При работе устройства порезка осуществляется подачей троса поршнем гидроцилиндра на клинообразный нож. Недостатками ручного гидравлического устройства для резки тросов являются: 1. Невысокие величины давления жидкости в цилиндре (до величины срабатывания предохранительного клапана - 12,0 МПа), что приводит к низким удельным массоэнергетическим характеристикам и значительному весу конструкции. 2. Длительное время подготовки устройства к последующему резу вследствие: - необходимости отвести гидроцилиндр в исходное положение за счет использования ручного насоса, нагнетающего жидкость в полость обратного хода гидроцилиндра; - обязательного поворота ножа для заведения троса в зону резания. 3. Поворот ножа при подготовке к резу троса практически невозможен без специальных приспособлений, если трос расположен в агрессивной, токсичной или радиоактивной средах, либо в пламени, или в труднодоступных узких и глубоких щелях при различных спасательных работах. 4. Невозможность порезки прутков, что определяется конструкцией ножа и используемой схемой реза. 5. Низкая надежность за счет невозможности обеспечить надежную подачу рабочей жидкости из емкости в плунжерный насос в условиях: а) повышенной (в пределах до 100°С) и низкой (-15-30°С) температуры, при которых эластичная емкость теряет свою упругость и разрушается; б) в отсутствие фильтрации рабочей жидкости. 6. Отсутствие возможности предварительного регулирования ширины паза рабочей зоны резания, что приводит к потере времени на холостой ход ножа при порезке предметов диаметром меньше, чем ширина паза (Dрзп £ Sп ). 7. Невозможность эффективного выполнения работ в условиях, когда плоскость действия режущего механизма не совпадает с плоскостью подвижного рычага-рукоятки и неподвижной рукоятки плунжерного насоса: а) в начальный момент выполнения работы (захват разрезаемого предмета, ориентация резака в удобное для работы положение); б) изменение плоскостей реза и плоскости действия рукояток плунжерного насоса во время выполнения работы. Задачей, на решение которой направлено заявляемое изобретение, является создание автономного ручного гидравлического резака с повышенной по сравнению с известными аналогами производительностью, расширенными технологическими возможностями, высокими удельными массо-энергетическими показателями, низкой металлоемкостью и сниженными рабочими и транспортными массогабаритными характеристиками, обеспечивающего высокую надежность и улучшение удобства эксплуатации при выполнении реза в аварийных ситуациях и в тр уднодоступных местах, а также обеспечивающего высокое качество реза широкой номенклатуры кабелей, тросов и прутков. Для выполнения поставленной задачи необходимо разработать конструкцию ручного гидравлического резака, которая бы обеспечивала: - быстрое изменение коэффициента усиления резака в широких пределах при более высоких показателях усилия резания на единицу массы резака; - высокие величины давления рабочей жидкости в цилиндре; - улучшение условий работы клапанной коробки и повышение надежности ее эксплуатации (предварительное отфильтровывание рабочей жидкости и поддавливание рабочей жидкости на входе всасывающего клапана, укорочение гидравлическим путем); - широкий диапазон рабочих давлений и большое число циклов работы; - быструю подготовку устройства к последующему резу; - автоматический эффективный возврат ножа, возможность быстрого поворота ножа при подготовке к резу троса; - надежную герметизацию рабочей жидкости в надпоршневом пространстве силового гидроцилиндра, предотвращение утечки рабочей жидкости из камеры высокого давления силового гидроцилиндра; - возможность эффективного и качественного выполнения работ в условия х когда: плоскость действия режущего механизма не совпадает с плоскостью действия подвижного рычага-рукоятки и неподвижной рукоятки плунжерного насоса; ограничен доступ к объекту реза, например, узкие и глубокие щели; при аварийных ситуациях (если объект реза расположен в агрессивной, токсичной или радиоактивной средах, либо в пламени). Необходимо также разработать конструкцию одного из основных узлов универсального гидравлического резака - режущего механизма, которая бы обеспечивала оптимизацию минимально возможных усилий, необходимых для высококачественной порезки троса, кабеля и прутка при удовлетворительной стойкости кромки режущего инструмента, а также обеспечивала бы свободный ввод разрезаемого предмета и исключение его соскальзывания с платформы скобы, ограничение "разбухания" тросов при порезке, удержание деформируемого при порезке троса в пределах ширины ножа. Для решения поставленной задачи разработан автономный гидравлический резак, содержащий корпус, в расточках которого установлены силовой гидроцилиндр, включающий поршень со штоком, и плунжерный насос, гидравлически сообщаемый с силовым гидроцилиндром посредством клапанного узла, включающего всасывающий и нагнетающий клапаны, емкость с рабочей жидкостью, подвижную и неподвижную рукоятки, приводящие в действие плунжерный насос, режущий механизм, включающий нож клиновидной формы и ложемент, уплотнительные элементы, установленные в поршне силового гидроцилиндра, который, согласно изобретению, снабжен опорой, установленной посредством резьбы в нижней части корпуса силового цилиндра, предварительно сжатой пружиной, установленной во внутренней кольцевой полости, образованной разностью диаметров силового цилиндра и штока его поршня, один конец которой контактирует с внутренней торцевой стенкой поршня, а другой - с упомянутой опорой с обеспечением возврата штока поршня вместе с ножом в исходное положение; фланцем комбинированного узла поворота, установленным с возможностью поворота вокруг оси в верхней части корпуса силового цилиндра и зафиксированным от перемещения в вертикальной плоскости с помощью стопорного кольца, шайбы и контргайки, запорным вентилем, установленным в канале корпуса силового цилиндра, сообщающем полость высокого давления силового цилиндра с полостью емкости для рабочей жидкости, выполненным в виде штока и уплотнительного шарика и закрывающего полость высокого давления; серьгой, закрепленной на фланце комбинированного узла поворота посредством штифта; двумя фильтрами, один из которых установлен в нижней части емкости для рабочей жидкости для предварительной очистки рабочей жидкости, а другой - в проточке корпуса силового цилиндра на входе во всасывающий клапан клапанного узла, уплотнительными элементами, установленными в полости плунжерного насоса плунжерной пары, полости фланца комбинированного узла поворота и клапанного узла, при этом плунжерный насос смонтирован в верхней части корпуса силового цилиндра, выполнен в виде сменной плунжерной пары с изменяемым диаметром, включающей втулк у и плунжер; плунжерный насос, клапанный узел и силовой гидроцилиндр установлены в корпусе на одной оси, кроме того, режущий механизм выполнен в виде Г-образной скобы, закрепленной контргайкой, на нижней части корпуса силового цилиндра и на внутренней стороне средней части которой выполнен прямоугольный паз, ножа клиновидной формы, закрепленного посредством сменной обоймы на штоке поршня силового цилиндра в нижней его части, и снабженного поводком, установленным с возможностью вертикального перемещения в прямоугольном пазу Г-образной скобы, платформы-ложемента, выполненной с профилированным в диаметральной плоскости пазом, со скосом и наружным ограничителем длины, геометрические размеры которых и их взаимное расположение определяют из соотношений: где lпл - относительная длина профилированного паза платформы-ложемента; Dрзп - диаметр разрезаемого предмета (троса, прутка, кабеля); Iв ск - относительная длина внутреннего скоса; hв ск - относительная высота внутреннего скоса; Iно - относительная длина наружного ограничителя профилированного паза; hно - относительная высота наружного ограничителя; lпл - длина профилированного паза платформы-ложемента; lвск - длина внутреннего скоса: hвск - высота внутреннего скоса; lно - длина наружного ограничителя профилированного паза; hно - высота наружного ограничителя профилированного паза; bно - ширина наружного ограничителя профилированного паза; Bск - относительная толщина Г-образ-ной скобы; Iнопр - относительное смещение наружного ограничителя от плоскости реза; Вcк - толщина косынки Г-образной скобы; Dк - наружный диаметр корпуса резака; lнопр - смещение боковой грани наружного ограничителя от плоскости реза, причем платформа-ложемент выполнена с боковыми скосами, клиновидное лезвие ножа выполнено с двухступенчатыми дифференцируемыми углами заточки с прямой режущей кромкой и жалом лезвия, заточенным по радиусу; платформа-ложемент и сменная обойма с ножом образуют рабочую зону режущего механизма со следующими геометрическими размерами и соотношениями твердости материалов между собой: где bпл - относительная ширина платформы-ложемента; g - углы скоса платформы-ложемента; bпл - ширина платформы-ложемента; Вск - толщина косынки Г-образной скобы; bлнж - относительная толщина лезвия ножа; hлнж - относительная рабочая высота лезвия ножа: bлнж - толщина лезвия ножа; hлнж - рабочая высота лезвия ножа; 2b - двойной угол заточки лезвия ножа: 2a - двойной угол заточки кромки жала лезвия ножа; hжн - относительная высота кромки жала лезвия ножа, заточенной под углом; hжн - высота кромки жала лезвия ножа; rлн - радиус жала лезвия ножа; где HRCлн - относительная твердость лезвия ножа; HRCобн - относительная твердость обоймы ножа; НRСлн - твердость лезвия; НRСобн - твердость обоймы ножа; HRCcк - твердость платфорны-ложемента Г-образной скобы, при этом уплотнительные элементы, установленные в поршне силового цилиндра выполнены в виде комбинированного уплотнения из двух фторопластовых колец, размещенных в двух прямоугольных кольцевых канавках, расположенных на определенном шаге друг от друга, значение которого, а также соотношение геометрических размеров уплотнительных колец в кольцевых канавках определяют из соотношений: где Iшу - относительный шаг установки комбинированных уплотнений; С - относительный радиальный зазор в силовом цилиндре; Dп - диаметр поршня; Rп - радиус поршня; С - радиальный зазор между поршнем и цилиндром; Rц - внутренний радиус силового цилиндра; hк - относительная глубина прямоугольной канавки; bк - относительная ширина прямоугольной канавки; hу к - относительная высота уплотнительного кольца: dрк - относительный диаметр резинового кольца; bу к - относительная толщина уплотнительного кольца; hк - глубина прямоугольной канавки; bк - ширина прямоугольной канавки; hук - высота уплотнительного кольца; bук - толщина уплотнительного кольца; dук - диаметр уплотнительного кольца; при этом уплотнительные элементы, установленные в полости плунжерного насоса, расположены в прямоугольных канавках на концевой части плунжера и выполнены аналогично уплотнительным элементам, установленным в поршне силового цилиндра, с соотношениями размеров и их взаимного расположения, определяемым по зависимостям: где Iшу нж - относительный шаг установки комбинированных уплотнений плунжера; Спж - относительный радиальный зазор в плунжерной паре; bкпж - относительная ширина прямоугольной канавки в плунжере; hкпж - относительная глубина прямоугольной канавки; hу кпж - относительная высота уплотнительного кольца плунжера; bу кпж - относительная толщина уплотнительного кольца плунжера; dу кпж - относительный диаметр уплотнительного кольца плунжера; а уплотнительные элементы полости фланца комбинированного узла поворота и плунжерной пары выполнены в виде резиновых колец; при этом неподвижная и подвижная рукоятки смонтированы на фланце комбинированного узла поворота, причем подвижная рукоятка выполнена в виде рычага-рукоятки, малое плечо которой посредством штифта соединено с плунжером и серьгой, рукоятка выполнена сменной и изменяемой длины и смонтирована на рычаге посредством резьбы с возможностью углового перемещения в вертикальной плоскости от усилия руки, а неподвижная рукоятка закреплена посредством резьбы на фланце комбинированного узла поворота с диаметрально противоположной стороны от подвижной рычага-рукоятки, выполнена с внутренней цилиндрической полостью-емкостью для рабочей жидкости и подпружиненным поршнем с наружным уплотнительным кольцом и стравливающим клапаном-болтом с уплотнительным кольцом, при этом в верхней части емкости установлена пробка с дренажными отверстиями, установленная с возможностью взаимодействия с одной стороны с пружиной поршня емкости, а с другой - для навинчивания сменной рукоятки изменяемой длины, кроме того, емкость герметизирована во фланце комбинированного узла поворота посредством резинового кольца, клапанный узел установлен в корпусе между плунжерным насосом и силовым гидроцилиндром и закреплен от перемещения в вертикальной плоскости втулкой плунжерного насоса, выполнен в виде всасывающего и нагнетающего шариковых клапанов, фиксируемых в проточках корпуса разгруженными по давлению пробками, уплотнительные элементы клапанного насоса выполнены в виде двух торцевых уплотнительных шайб. При этом контргайка корпуса Г-образной скобы установлена с возможностью линейного перемещения скобы вдоль корпуса на величину, равную Lпер £ (0,2 - 1,0)Dрзп . Кроме того, обе рукоятки - подвижная и неподвижная - выполнены съемными с уменьшением общей длины резака до L у мр = (0,33 - 0,47 )L пр, а фланец поворотного узла, подвижная и неподвижная рукоятки выполнены из легких дюралюминиевых сплавов с твердым анодированием поверхностного слоя до HRC £ 37 - 45. Снабжение резака пружинным механизмом обеспечивает эффективный автоматический возврат штока поршня вместе с ножом в исходное положение, что снижает затрачиваемое время на один рез и приводит к повышению производительности. Применение узла с фланцем комбинированного поворота позволяет эффективно выполнять работы в различных условиях с высоким качеством и удобством эксплуатации за счет обеспечения возможности произвести нужную ориентацию резака в удобное положение для работы, изменения плоскости реза и плоскости действия рукояток плунжерного насоса во время выполнения работ, а также за счет обеспечения поворота ножа при подготовке к резу троса без специальных приспособлений, если трос расположен в агрессивной среде, токсичной или радиоактивной средах, либо в пламени, или в тр уднодоступных узких и глубоких щелях при различных спасательных работах. Применение в конструкции резака быстросменяемых модулей плунжерной пары плунжерного насоса и его сменных подвижной и неподвижной рукояток, а также сменной обоймы с ножом и позволяют изменять коэффициент усиления резака в широких пределах K у ср £ (561 - 1028), что расширяет технологические возможности, делает инструмент универсальным. Применение запорного вентиля, выполненного в виде штока и уплотнительного шарика, позволяет перекрывать утечку рабочей жидкости из камеры высокого давления силового гидроцилиндра в сливную магистраль. при этом повышается надежность и эффективность эксплуатации. Использование клапанного узла указанной конструкции с короткими гидравлическими путями и применение средств, обеспечивающих предварительное отфильтровывание, последующее фильтрование и поддавливание рабочей жидкости на входе всасывающего клапана, улучшают условия работы клапанной коробки. При этом также снижается суммарное время, затрачиваемое на один рез и повышается надежность. Выполнение режущего механизма указанным образом со средствами, позволяющими осуществить руками предварительную подготовку режущего механизма (после ввода в паз разрезаемого предмета поворот на шарнире откидываемой части скобы и ее фиксации) улучшает удобство эксплуатации в случаях ограниченного доступа к объекту реза. При помощи контргайки и Г-образной скобы производится предварительное регулирование размеров рабочей зоны, что позволяет повысить качество реза, снижает потери времени на холостой ход ножа при порезке предметов диаметром меньше, чем ширина паза. За счет специально подобранной геометрии ножа, углов клина и его материала обеспечивается возможность оптимизировать минимально требуемые усилия, необходимые для порезки троса, кабеля и прутка и обеспечивается удовлетворительная стойкость кромки режущего инструмента, что способствуе т, в свою очередь, увеличению удельных массоэнергетических характеристик, при этом также повышается качество реза. Геометрия платформы-ложемента обеспечивает свободный ввод различных разрезаемых предметов и исключение их соскальзывания с платформы скобы, ограничение "Разбухания" тросов при их порезке, удержание деформированного при порезке объекта в пределах ширины ножа, что в конечном итоге позволяет произвести качественную порезку как тросов, кабелей, так и прутков с оптимально требуемыми усилиями. Геометрия размеров рабочей зоны и соотношения твердости материалов между собой также позволяют увеличить коэффициент усилия реза и обеспечить высокое качество реза. Использование комбинированных уплотнений с оптимальными характеристиками на силовом цилиндре и плунжерной паре обеспечивает надежную герметизацию рабочей жидкости в надпоршневом пространстве силового цилиндра при воздействии на элементы конструкции постоянного и пульсирующего циклического давления, позволяет также обеспечить высокие рабочие давления (в диапазоне Pрк £ 65 - 80МПа ) при большом числе циклов, что приводит к повышению удельных массоэнергетических характеристик, обеспечивает получение показателей усилия резания на единицу массы резака, доходящих до величин Ротн = (12,5-30) КН/кг. Применение съемных подвижной и неподвижной рукояток из легких сплавов с твердым анодированием способствует уменьшению рабочих и транспортных массогабаритных характеристик резака. Снижению массы способствует также выполнение фланца поворотного узла из легкого сплава. Таким образом, использование изобретения позволяет повысить производительность ручных гидравлических резаков, расширить их те хнологические возможности, повысить удельные массоэнергетические характеристики, снизить рабочие и транспортные массогабаритные показатели, обеспечивает также повышение надежности эксплуатации, улучшение удобства при выполнении реза в аварийных ситуациях и в труднодоступных местах с высокими показателями качества реза широкой номенклатуры кабелей, тросов и прутков. Сущность изобретения поясняется чертежами, где на: фиг. 1 изображены общий вид ручного гидравлического резака (плоскость реза совпадает с плоскостью действия подвижной и неподвижной рукояток плунжерного насоса) и его геометрические размеры; фиг. 2 - корпус с элементами силового цилиндра и возвратного механизма, Г-образная скоба с элементами режущего механизма ручного гидравлического резака (сечение параллельно плоскости реза и осевой линии) и их основные геометрические размеры; фиг. 3 - узел А с фиг. 2; фи г. 4 -общий вид Г-образной скобы с элементами режущего механизма резака и их основные размеры и показатели; фиг. 5 - элемент режущего механизма резака с основными геометрическими размерами и показателями (вид в плоскости, проходящей через осевую линию, перпендикулярную плоскости реза); фиг. 6 общий вид верхней части корпуса с комбинированным узлом поворота с плунжерным насосом, клапанной коробкой и элементами подвижной и неподвижной, рукояток (диаметральное сечение через осевую линию и плоскость действия рукояток плунжерного насоса) резака и их основные геометрические размеры и показатели. Ручной гидравлический резак содержит корпус 1, в расточках которого на одной оси установлены силовой гидроцилиндр 2, плунжерный насос 3, гидравлически сообщаемый с силовым гидроцилиндром 2 посредством клапанного узла 4, режущий механизм 5, закрепленный на нижней части корпуса силового гидроцилиндра 2, фланец 6 комбинированного узла поворота, установленный с возможностью поворота вокруг оси в верхней части корпуса 1 и снабженный неподвижной 7 и подвижной 8 рукоятками, приводящими в действие плунжерный насос 3. Силовой гидроцилиндр 2 с внутренним диаметром Dц включает поршень 9 диаметром Dп со штоком диаметром dшт и снабжен опорой 10, установленной посредством резьбы в нижней части корпуса силового цилиндра 2. предварительно сжатой пружиной 11, установленной во внутренней кольцевой полости, образованной разностью диаметров силового цилиндра 2 Dц и штока dшт, один конец которой контактирует с внутренней торцевой стенкой поршня 9, а другой - с упомянутой опорой 10 с обеспечением возврата поршня 9 в исходное положение. На поршне 9 с шагом lшу расположены два комбинированных уплотнения, которые обеспечивают надежную герметизацию рабочей жидкости в надпоршневом пространстве силового гидроцилиндра 2 при рабочем давлении в пределах Ррк £ 65,0 - 80,0МПа при большом числе рабочих циклов. Плунжерный насос 3 смонтирован в верхней части корпуса 1 и выполнен в виде сменной плунжерной пары с изменяемым диаметром, включающий втулку и плунжер 12 диаметром dпж с двумя комбинированными уплотнениями. Клапанный узел 4 установлен в корпусе 1 между плунжерным насосом 3 и силовым гидроцилиндром 2, закреплен от перемещения в вертикальной плоскости втулкой плунжерного насоса 3 и выполнен в виде всасывающего 13 и нагнетающего 14 шариковых клапанов, фиксируемых в проточках корпуса клапанного узла 4 разгруженными по давлению пробками 15, 16, а уплотнительные элементы клапанного узла 4 выполнены в виде двух торцевых уплотнительных шайб 17, 18. Фланец 6 комбинированного узла поворота, установленный в верхней части корпуса 1 с возможностью поворота вокруг оси, зафиксирован от перемещения в вертикальной плоскости с помощью стопорного кольца 19, шайбы 20 и контргайки 21 и снабжен серьгой 22, закрепленной на нем посредством штифта 23. При этом неподвижная 7 и подвижная 8 рукоятки смонтированы на фланце 6 комбинированного узла поворота, причем подвижная 8 рукоятка выполнена в виде рычага-рукоятки, малое плечо lмр которой посредством штифтом 24, 25 соединено соответственно с плунжером 12 и серьгой 22, а большое плечо lбр включает собственно сменную рукоятку изменяемой длины и постоянную часть рычага, на котором смонтирована последняя посредством резьбы. Подвижная 8 рукоятка установлена с возможностью углового (на угол y ) перемещения в вертикальной плоскости от усилия руки Р ур и упора на неподвижной 7 рукоятке с усилием Pp. Неподвижная 7 рукоятка закреплена посредством резьбы на фланце 6 комбинированного узла поворота с диаметрально противоположной стороны от подвижной 8 рычага-рукоятки, выполнена с внутренней цилиндрической полостью-емкостью 26 для рабочей жидкости и подпружиненным поршнем 27 с наружным уплотнительным кольцом 28 и стравливающим клапан-болтом 29 с уплотнительным кольцом 30. В верхней части емкости 26 размещена пробка 31 с дренажными отверстиями, установленная с возможностью взаимодействия с одной стороны с пружиной 32 поршня 27 емкости 26, а с другой - для навинчивания сменной части рукоятки 7 изменяемой длины. Кроме того, емкость 26 герметизирована во фланце 6 комбинированного узла поворота посредством резинового кольца 33. Ручной гидравлический резак снабжен двумя фильтрами 34, 35, один из которых установлен в нижней части емкости 26 для предварительной очистки рабочей жидкости, а другой - в проточке корпуса 1 на входе во всасывающий клапан 13 клапанного узла 4, а также запорным вентилем 36, установленным в канале корпуса 1, сообщающем полость высокого давления силового гидроцилиндра 2 с полостью емкости 26 для рабочей жидкости, выполненным в виде штока и уплотнительного шарика, закрывающего полость высокого давления. Режущий механизм 5 ручного гидравлического резака выполнен в виде Г-образной скобы 37, закрепленной контргайкой 38, установленной с возможностью линейного перемещения скобы 37 вдоль корпуса 1 на величину, равную L пер £ (0,2 - 1,0 )D рзп , на нижней части корпуса силового цилиндра 2, на внутренней стороне средней части скобы 37 выполнен прямоугольный паз 39, ножа 40 клиновидной формы, закрепленного посредством сменной обоймы 41 на штоке поршня 9 силового цилиндра 2 в нижней его части, и снабженного поводком 42, установленным с возможностью вертикального перемещения в прямоугольном пазу 39 Г-образной скобы 37; платформы-ложемента 43, выполненной с профилированным в диаметральной плоскости пазом, со скосом 44 и наружным ограничителем длины 45, геометрические размеры которых и их взаимное расположение определяют из соотношения: где lпл - относительная длина профилированного паза платформы-ложемента; Dрзп - диаметр разрезаемого предмета (троса, прутка, кабеля); Iв ск - относительная длина внутреннего скоса; hв ск - относительная высота внутреннего скоса; Iно - относительная длина наружного ограничителя профилированного паза; hно - относительная высота наружного ограничителя; lпл - длина профилированного паза платформы-ложемента; lвск - длина внутреннего скоса: hвск - высота внутреннего скоса; lно - длина наружного ограничителя профилированного паза; hно - высота наружного ограничителя профилированного паза; bно - ширина наружного ограничителя профилированного паза; Bск - относительная толщина Г-образ-ной скобы; Iнопр - относительное смещение наружного ограничителя от плоскости реза; Вcк - толщина косынки Г-образной скобы; Dк - наружный диаметр корпуса резака; lнопр - смещение боковой грани наружного ограничителя от плоскости реза, причем платформа-ложемент 43 выполнена с боковыми скосами, а клиновидное лезвие ножа 40 выполнено с двухступенчатыми дифференцируемыми углами заточки с прямой режущей кромкой и жалом лезвия, заточенным по радиусу; платформа-ложемент 43 и сменная обойма 41 с ножом 40 образуют рабочую зону механизма 5 со следующими геометрическими размерами и соотношениями твердости материалов между собой: где bпл - относительная ширина платформы-ложемента; g - углы скоса платформы-ложемента; bпл - ширина платформы-ложемента; bск - толщина косынки Г-образной скобы; bлнж - относительная толщина лезвия ножа; hлнж - относительная рабочая высота лезвия ножа: bлнж - толщина лезвия ножа; hлнж - рабочая высота лезвия ножа; 2b - двойной угол заточки лезвия ножа: 2a - двойной угол заточки кромки жала лезвия ножа; hжн - относительная высота кромки жала лезвия ножа, заточенной под углом; hжн - высота кромки жала лезвия ножа; rлн - радиус жала лезвия ножа; где HRCлн - относительная твердость лезвия ножа; HRCобн - относительная твердость обоймы ножа; НRСлн - твердость лезвия; НRСобн - твердость обоймы ножа; HRCcк - твердость платформы-ложемента Г-образной скобы, при этом уплотнительные элементы, установленные в поршне 9 силового комбинированного уплотнения из двух резиновых 46 и двух фторопластовых 47 двух прямоугольных кольцевых канавках, расположенных на определенном которого, а также соотношение геометрических размеров уплотнительных определяют из соотношений: цилиндра 2 выполнены в виде колец, размещенных попарно в шаге друг от друга, значение колец в кольцевых канавках где Iшу - относительный шаг установки комбинированных уплотнений; С - относительный радиальный зазор в силовом цилиндре; Dп - диаметр поршня; С - радиальный зазор между поршнем и цилиндром; Rп - радиус поршня; Rц - внутренний радиус силового цилиндра; hк - относительная глубина прямоугольной канавки; bк - относительная ширина прямоугольной канавки; hу к - относительная высота уплотнительного кольца: dрк - относительный диаметр резинового кольца; bу к - относительная толщина уплотнительного кольца; hк - глубина прямоугольной канавки; bк - ширина прямоугольной канавки; hук - высота уплотнительного кольца; bук - толщина уплотнительного кольца; dук - диаметр уплотнительного кольца; При этом уплотнительные элементы, установленные в полости плунжерного насоса 3 расположены в прямоугольных канавках на концевой части плунжера 12 и выполнены аналогично уплотнительным элементам 46, 47, установленным в поршне 9 силового цилиндра 2 с соотношениями размеров и их взаимного расположения, определяемого по зависимостям: где Iшу нж - относительный шаг установки комбинированных уплотнений плунжера; Спж - относительный радиальный зазор в плунжерной паре; bкпж - относительная ширина прямоугольной канавки в плунжере; hкпж - относительная глубина прямоугольной канавки; hу кпж - относительная высота уплотнительного кольца плунжера; bу кпж - относительная толщина уплотнительного кольца плунжера; dу кпж - относительный диаметр уплотнительного кольца плунжера; а уплотнительные элементы полости фланца 6 комбинированного узла поворота и плунжерной пары выполнены в виде резиновых колец 48. Кроме того, обе рукоятки - подвижная 8 и неподвижная 7 - выполнены съемными с уменьшением общей длимы ручного гидравлического резака до L у м.р. = (0,33 - 0,47 )L п.р. , а фланец 6 комбинированного узла поворота, подвижная 8 и неподвижная 7 рукоятки выполнены из легких дюралюминиевых сплавов с твердым анодированием поверхностного слоя до HRC 37-45. Отношение длины большого плеча подвижной рычага-рукоятки 8 lбр к малому плечу lмр представляет кинематический коэффициент усиления Ккин.р. = lб.р./lм.р., который за счет одновременного изменения длины сменных частей неподвижной рукоятки 7 резака может изменяться в пределах Ккин.р. £ (6,6 - 12 - 1). Отношение площади силового гидроцилиндра 2Sц диаметром Dц к площади плунжера 12Sпж диаметром Dпж плунжерного насоса 3 представляет гидравлический коэффициент усиления Кгидр.р. = Sц /Sпж, который за счет изменения диаметра сменной плунжерной пары может изменяться в пределах Кгид. р. £ ( 40 - 85 ). В этом случае коэффициент усиления ручного гидравлического резака Кку р = Ккин.р. ´ Кгид. р. £ ( 561- 1028 ). Предлагаемый ручной гидравлический резак работает следующим образом. Перед началом выполнения конкретного вида работ резак необходимо подготовить к ней, в зависимости от необходимого диапазона усилия резания и сортамента разрезаемых предметов на нужный коэффициент усиления резака Кур следующим образом: - установить сменный комплект плунжерного насоса 3 с необходимым значением коэффициента гидравлического усиления (для больших усилий резания диаметр плунжерной пары d пж должен быть минимальным, а для малых усилий - наоборот). Для этого необходимо вытащить штифт 25 из отверстия малого плеча подвижного рычага-рукоятки 8 и плунжера 12, затем, отодвинув рукоятку на максимальный угол, произвести установку втулки с плунжером 12 насоса 3 необходимых диаметров в корпус 1 резака. Сборку рукоятки 8 произвести в обратном порядке; - установить путем вворачивания в верхние части подвижной 8 и неподвижной 7 рукояток сменных частей необходимой длины, соответствующи х выбранному значению коэффициента кинематического усиления Ккин.р. Этот вид подготовки резака определяет его силовые и кинематические возможности по усилиям резания Ррез и усилиям на рукоятки 7, 8 соответственно Рр, Р ур согласно уравнению Ррез = Ккин.р х Кгид.р. х Рур = К ур х Р ур . Перед тем, как приступить к работе, необходимо убедиться в правильности заправки резака рабочей жидкостью, для чего: - резак установить в вертикальное положение рукоятками 7, 8 вверх; - вывернуть пробку 31 емкости 26. извлечь пружину 32, демонтировать поршень 27, вывернув предварительно клапан-болт 29; - произвести замер уровня рабочей жидкости и при необходимости произвести дозаправку; - вставить поршень 27 в емкость 26 до касания с рабочей жидкостью и затем произвести прокачку гидросистемы резака с трехкратным подъемом и опусканием ножа 40 для заполнения полостей гидросистемы и полного удаления воздуха (воздушных пузырьков) через отверстие в поршне 27 под клапан-болт 29; - завернуть клапан-болт 29 в резьбовое отверстие поршня 27, установить пружину 32 и закрыть емкость 26 пробкой 31. При необходимости можно настроить величину паза Sп в зависимости от размера диаметра разрезаемого предмета Dрзп. Для этого откручиваем контргайку 38 на корпусе 1 и на такое расстояние, на которое необходимо уменьшить размер паза Sп, а затем навинчиваем Г-образную скобу 37 на корпусе 1 до упора с контргайкой 38. Можно установить необходимую плоскость действия рукояток 7, 8 плунжерного насоса 3 по отношению к плоскости реза, для этого достаточно открутить на пол-оборота контргайку 21 и за рукоятки 7, 8 повергнуть фланец 6 комбинированного узла поворота на необходимый угол вокруг вертикальной оси и зажать его контргайкой 21. Резак подготовлен к выполнению работ. Подвижный рычаг-рукоятка 8 совместно с серьгой 22 образуют кинематическую пару, которая преобразует угловое движение рукоятки 8 на угол y в возвратно-поступательное движение плунжера 12. Сначала необходимо закрыть запорный вентиль 36, который своим штоком и шариком перекроет утечку рабочей жидкости из камеры высокого давления П вд силового гидроцилиндра 2 в сливную магистраль. В паз Sп Г-образной скобы 37 резака установить разрезаемый предмет (трос, пруток, кабель). Под действием перемещения подвижной рычага-рукоятки 8 рабочая жидкость из емкости 26, предварительно поддавливаемая поршнем 27, проходя фильтры 34 и 35, через всасывающий клапан 13 засасывается плунжером 12 в полость плунжерного насоса 3. При обратном перемещении рукоятки 8 плунжера 12 рабочая жидкость через нагнетающий клапан 14 поступает в надпоршневое пространство силового гидроцилиндра 2. Под действием циклических угловы х перемещений подвижной рукоятки 8 в камере высокого давления возрастает давление Ррк , при определенном расходе перемещая поршень 9 со штоком вместе с обоймой 41 и ножом 40 к разрезаемому предмету, одновременно сжимая возвратную пружину 11, и создавая усилие, которое обеспечивает разрезание предмета. При этом отмечается увеличение прилагаемого к рукояткам 7, 8 усилия. Для проведения качественной резки необходимо при холостом ходе (движение ножа 40 к разрезаемому предмету) использовать полное перемещение подвижной рукоятки 8 на угол y п = 40 - 45o, а в процессе резки уменьшить ее перемещение на угол y р = 7 - 15o. После окончания резки необходимо открыты запорный вентиль 36. Под воздействием сжатой возвратной пружины 11 поршень 9 с обоймой 41 и ножом 40 возвращается в исходное положение, выдавливая рабочую жидкость, минуя клапанный узел 4, через кольцевую проточку в емкость 26, отжимая поршень 27 и сжимая его пружину 32.

ДивитисяДодаткова інформація

Назва патенту англійськоюManual hydraulic cutter

Автори англійськоюOblamskyi Yurii Oleksiiovych, Hroshyn Heorhii Petrovych, Korzinkin Serhii Dmytrovych, Polin Volodymyr Volodymyrovych, Yakymchuk Volodymyr Mykhailovych, Yehonian Pavlo Hryhorovych

Назва патенту російськоюРучной гидравлический резак

Автори російськоюОбламский Юрий Алексеевич, Грошин Георгий Петрович, Корзинкин Сергей Дмитриевич, Полин Владимир Владимирович, Якимчук Владимир Михайлович, Егоньян Павел Григорьевич

МПК / Мітки

МПК: B26D 5/02

Мітки: ручний, різак, гідравлічний

Код посилання

<a href="https://ua.patents.su/17-2818-ruchnijj-gidravlichnijj-rizak.html" target="_blank" rel="follow" title="База патентів України">Ручний гідравлічний різак</a>

Попередній патент: Пристрій для голосування

Наступний патент: Спосіб регулювання ходу доменної плавки

Випадковий патент: Відцентрова форсунка