Спосіб відновлення обігрівальних простінків камер коксування та спосіб відновлення стелі коксової печі

Формула / Реферат

1. Спосіб відновлення обігрівальних простінків камер коксування в батареї коксових печей від одного кінця камери до протилежного їй кінця, що включає наступні етапи: укладання шару великорозмірних литих модулів з використанням термостабільних, великорозмірних уніфікованих литих модулів, що не розширюються, кожний з яких має принаймні один вертикальний отвір, що утворює частину жарової труби; розміщення першого шару великорозмірних литих модулів з дотриманням необхідних відстаней між великорозмірними литими модулями та існуючими обігрівальними простінками для забезпечення необхідної клиноподібності печі; закріплення розчином великорозмірних литих модулів; повторення зазначених етапів для установки наступних шарів великорозмірних литих модулів з утворенням знову складеного обігрівального простінка, при цьому зазначений спосіб включає укладання групи термостабільних великорозмірних уніфікованих литих стельових блоків, що не розширюються, поверх суміжних обігрівальних простінків, причому зазначені литі стельові блоки містять (і) стельові блоки жарової труби, укладені один на одний від верхньої частини кожного простінка до вершини стельового перекриття, забезпечуючи у такий спосіб проходження жарової труби через дане стельове перекриття, і (іі) додаткові стельові блоки, укладені один на одний від зазначеної верхньої частини кожного простінка до зазначеної вершини стельового перекриття з утворенням у ньому каналів, що проходять від камери коксування, обмеженої вказаними суміжними обігрівальними простінками, при цьому ширина кожного з зазначених додаткових стельових блоків більше, ніж відстань між вказаними суміжними обігрівальними простінками; закріплення розчином великорозмірних литих стельових блоків; і заливання шару даху між стельовими блоками жарової труби та додатковими стельовими блоками для завершення кладки стельового перекриття.

2. Спосіб за п. 1, який відрізняється тим, що додатково містить етап укладання кожного з наступних шарів великорозмірних литих модулів зі зміщенням відносно шару, що перебуває безпосередньо під ними, таким чином, що стики між великорозмірними литими модулями у кожному ряду не сполучалися по вертикалі зі стиками в ряду, розташованому безпосередньо під рядом, що укладається.

3. Спосіб за п. 1, який відрізняється тим, що жарові труби, які проходять у вертикальному напрямку, утворені сполученням вертикальних отворів великорозмірних литих модулів першого і наступних шарів кладки, причому жарові труби виконують так, щоб використовувати поперемінно для спалювання паливних газів і для утворення тяги.

4. Спосіб за п. 1, який відрізняється тим, що перед укладанням шару великорозмірних литих модулів існуючі простінки зносяться з використанням важкого устаткування або техніки.

5. Спосіб за п. 1, який відрізняється тим, що перед укладанням шару великорозмірних литих модулів повітряні канали в підлозі печі для жарових труб прочищають відсмоктуванням за допомогою високопродуктивного відсмоктувального обладнання.

6. Спосіб за п. 1, який відрізняється тим, що перед укладанням шару великорозмірних литих модулів газові сопла і повітряні канали в підлозі, на якій передбачається здійснення відновлення обігрівальних простінків, закривають принаймні товстим папером і алюмінієвим листом.

7. Спосіб за п. 1, який відрізняється тим, що перед виготовленням великорозмірних литих модулів проводять обмірювання внутрішнього простору печі, а великорозмірні литі модулі виготовляють спеціально для кожного типу конструкції на основі результатів обмірювання.

8. Спосіб за п. 1, який відрізняється тим, що встановлюють вторинні вентиляційні труби при укладанні першого шару та першого з наступних шарів.

9. Спосіб за п. 1, який відрізняється тим, що у великорозмірних литих модулях першого шару вирізають пробки з утворенням вікон для очищення, а вказані вирізані пробки встановлюють назад на розчин з закупорюванням вікон для очищення перед закінченням відновлення обігрівальних простінків.

10. Спосіб відновлення стелі коксової печі, що включає укладання групи термостабільних великорозмірних уніфікованих литих стельових блоків, що не розширюються, поверх суміжних обігрівальних простінків, причому зазначені литі стельові блоки містять (і) стельові блоки жарової труби, укладені один на одний від верхньої частини кожного простінка до вершини стельового перекриття з проходженням вертикальної жарової труби по одному з суміжних обігрівальних простінків через стельове перекриття, і (іі) додаткові стельові блоки, укладені один на одний від зазначеної верхньої частини кожного простінка до зазначеної вершини стельового перекриття з утворенням у ньому каналів, що проходять від камери коксування, обмеженої вказаними суміжними обігрівальними простінками, при цьому ширина кожного з зазначених додаткових стельових блоків більше, ніж відстань між вказаними суміжними обігрівальними простінками; заливання рідкотекучим матеріалом простору між зазначеними стельовими блоками жарової труби та зазначеними додатковими стельовими блоками для завершення кладки стельового перекриття.

11. Спосіб за п. 10, який відрізняється тим, що зазначені канали виконують так, щоб використовувати як один або групу отворів для стояка, димовідвідних отворів і завантажувальних люків камери коксування.

Текст

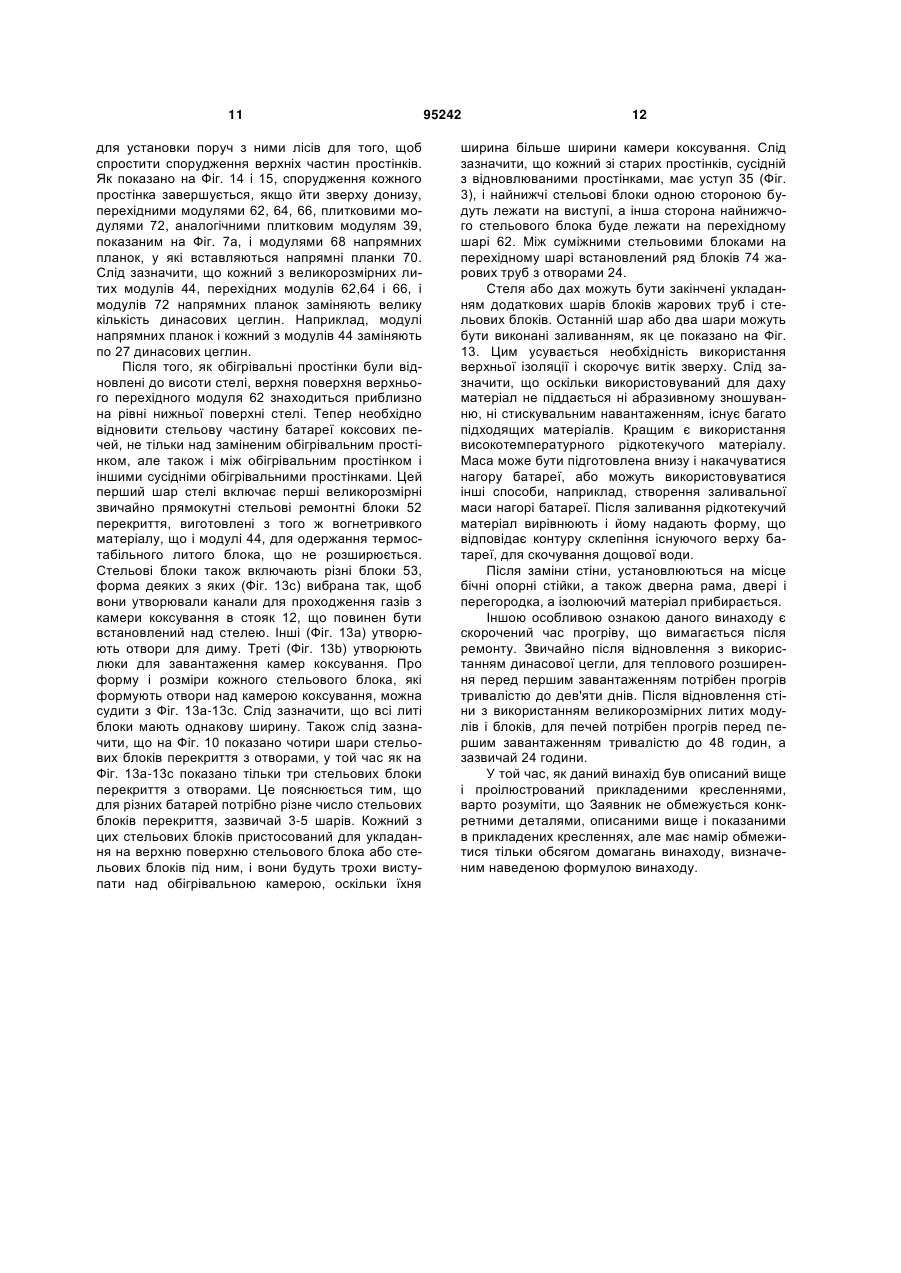

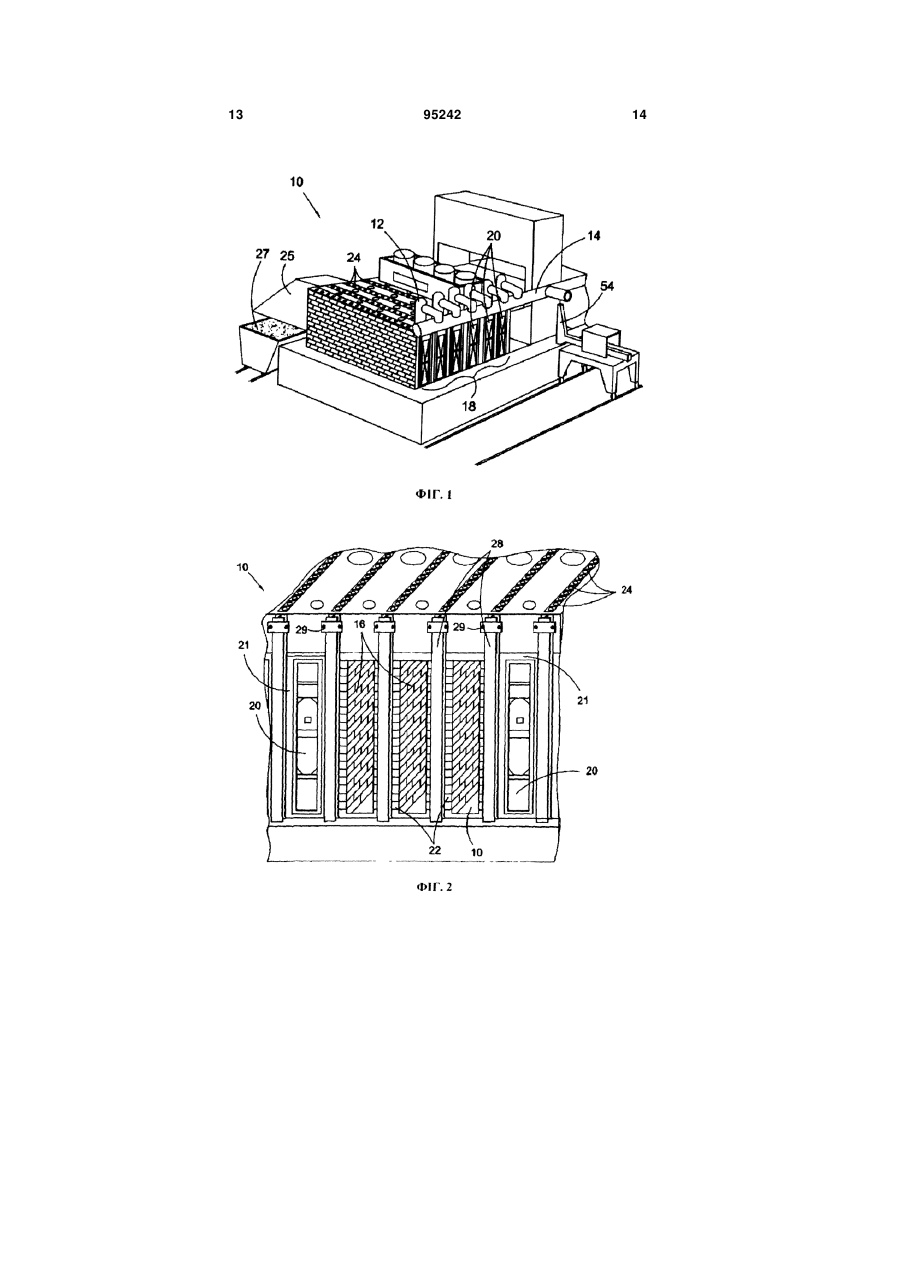

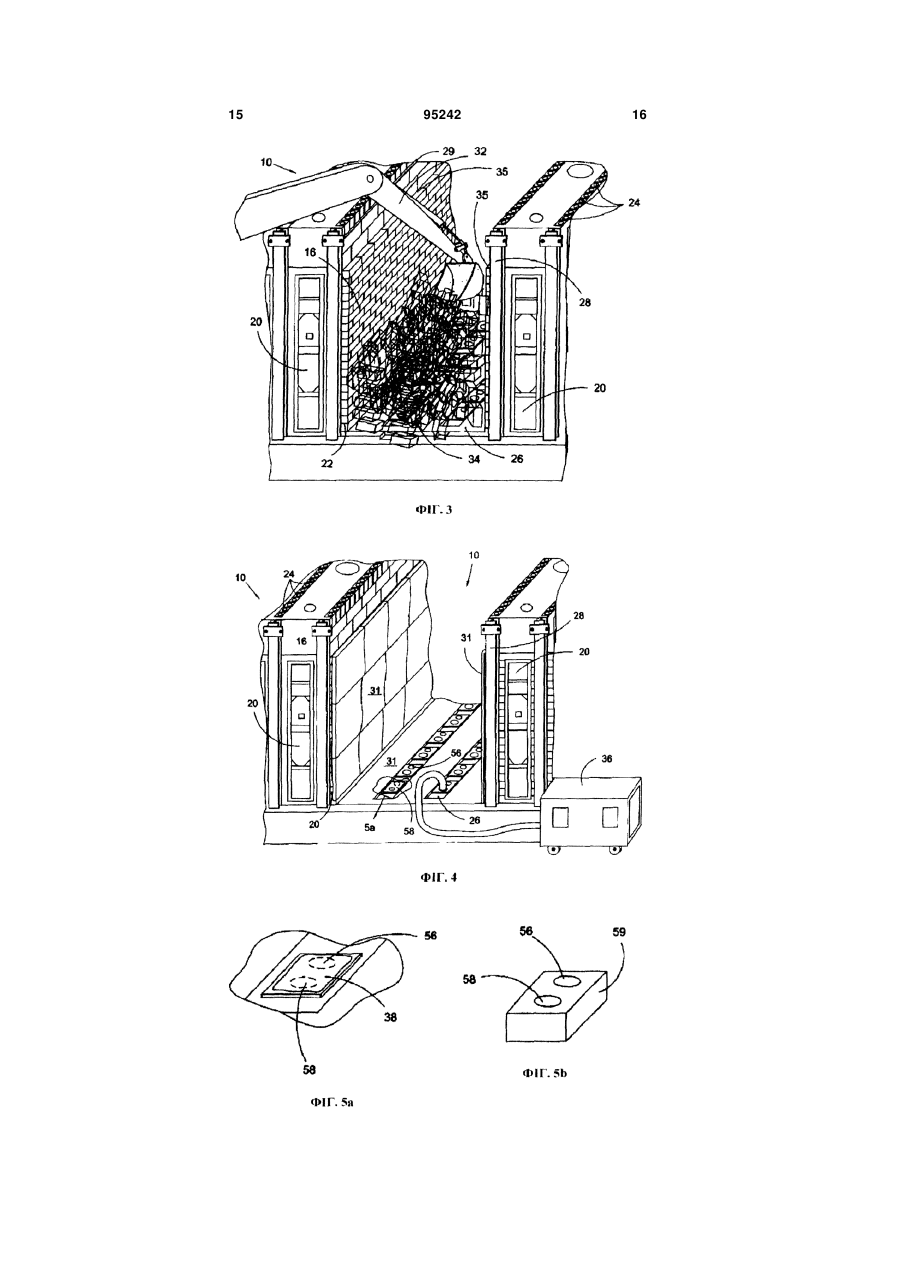

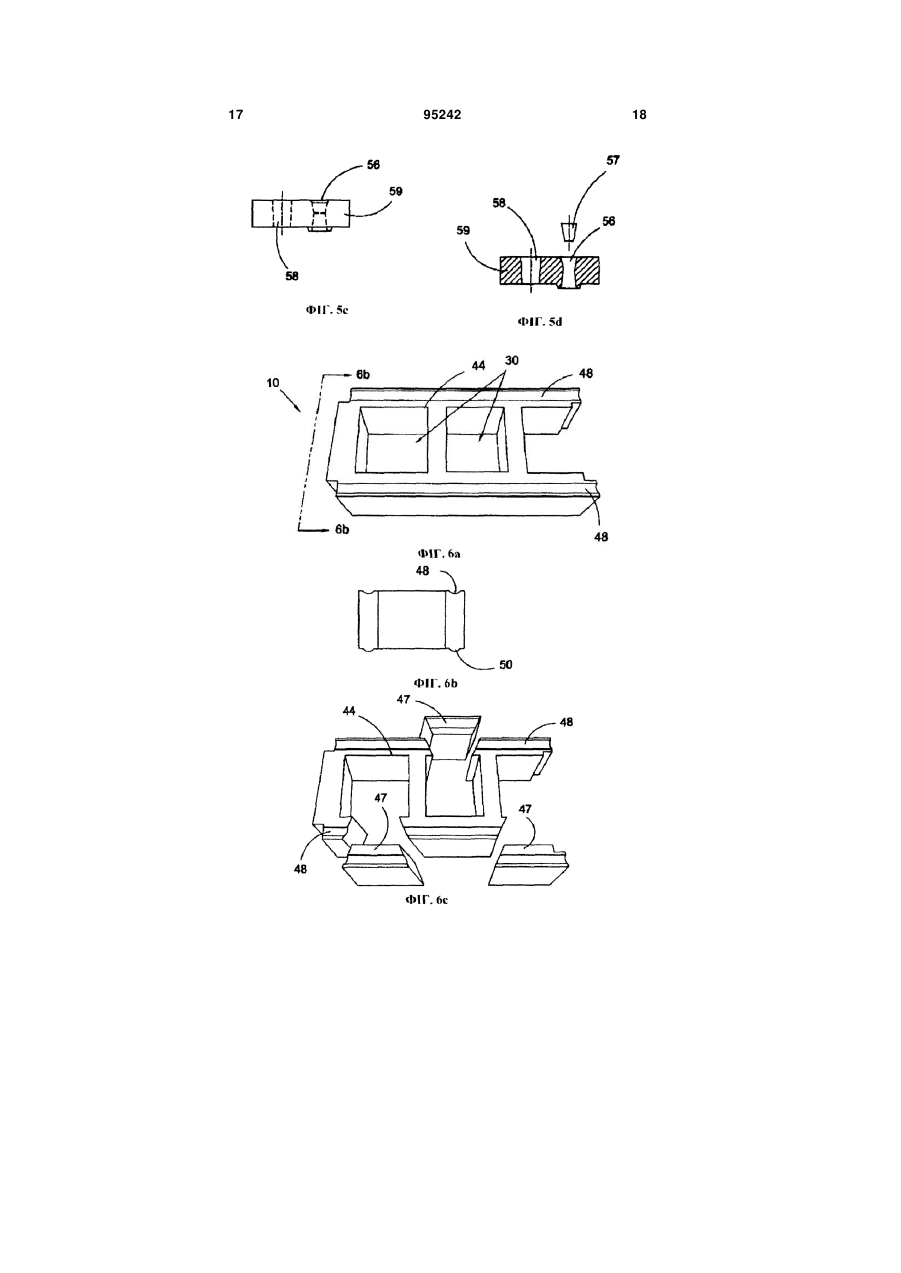

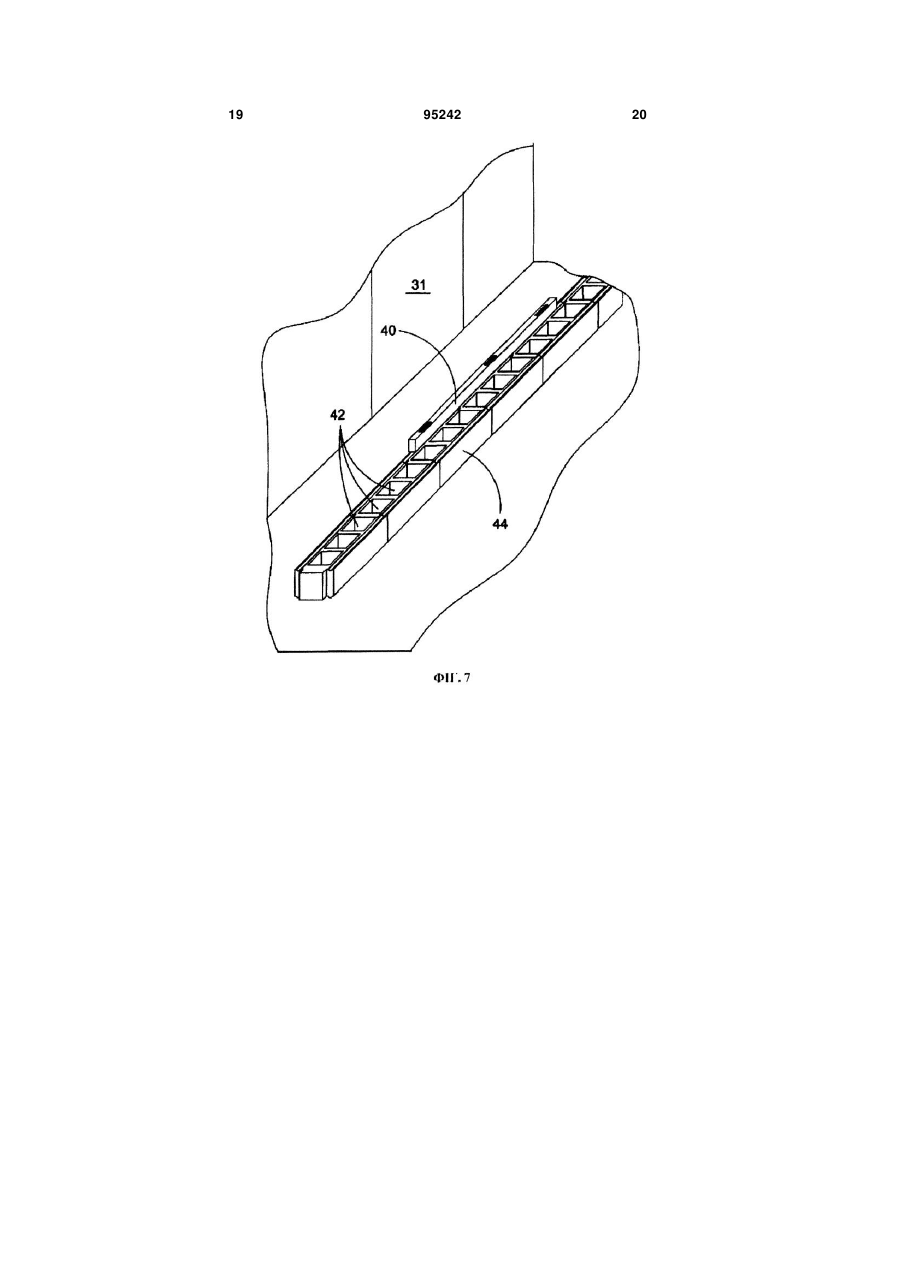

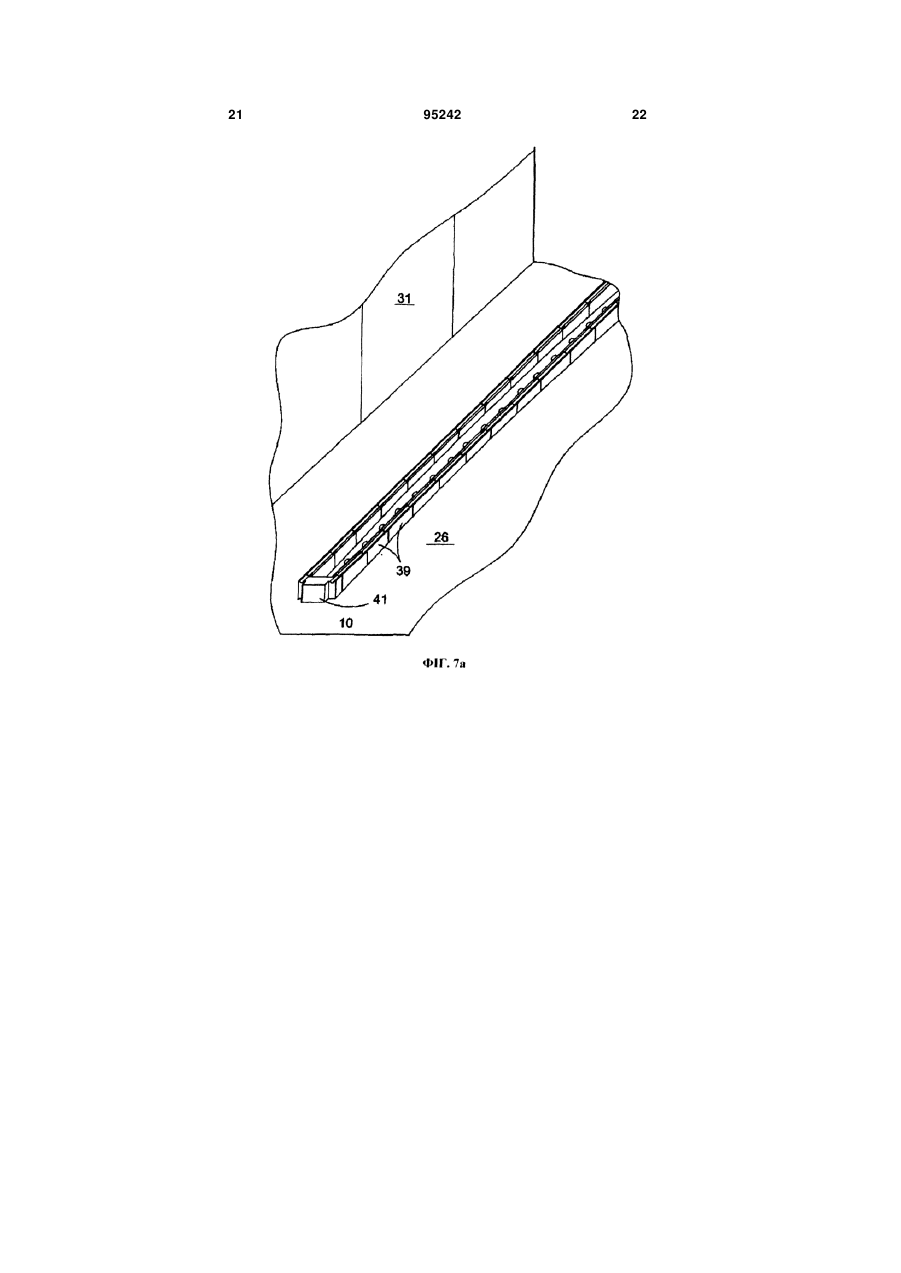

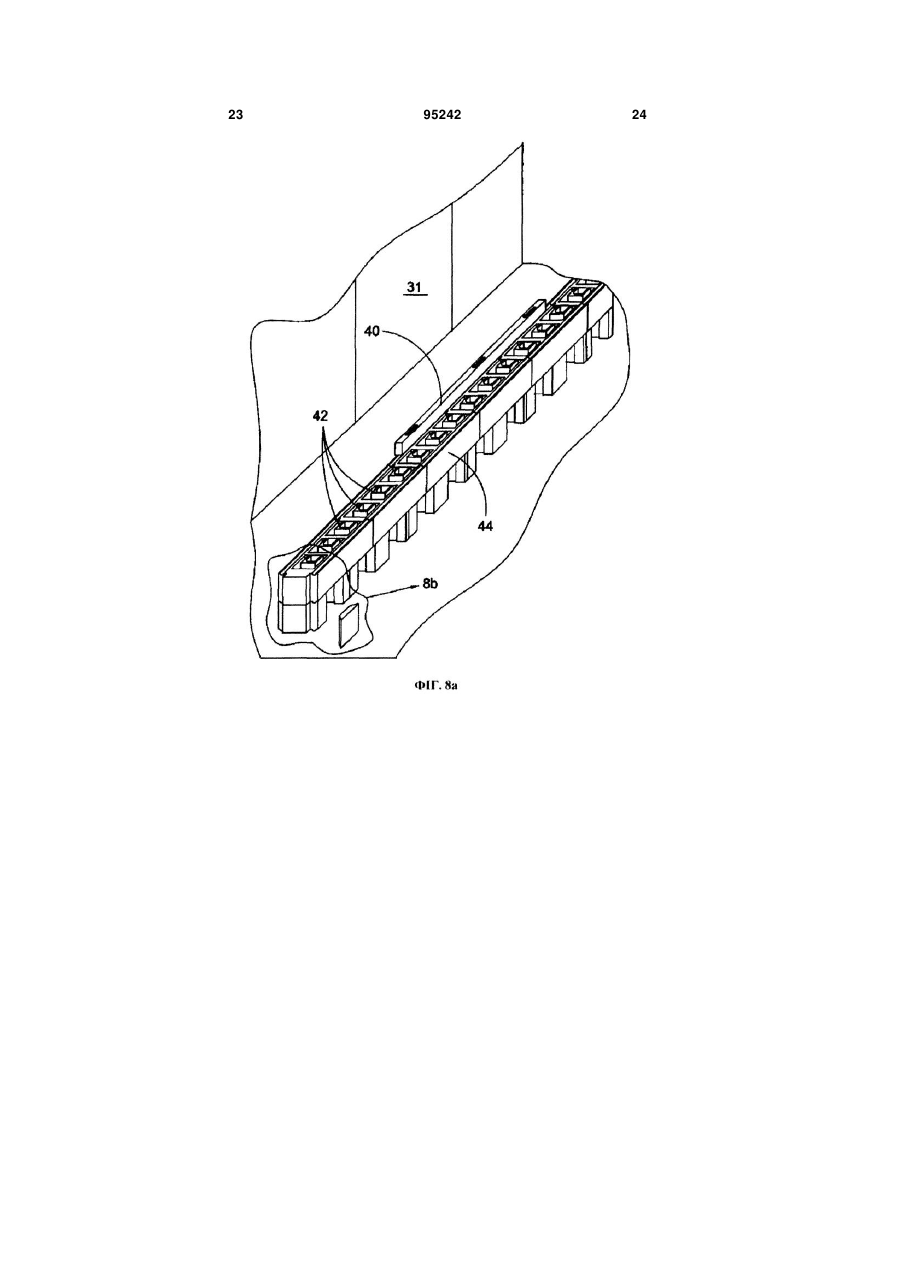

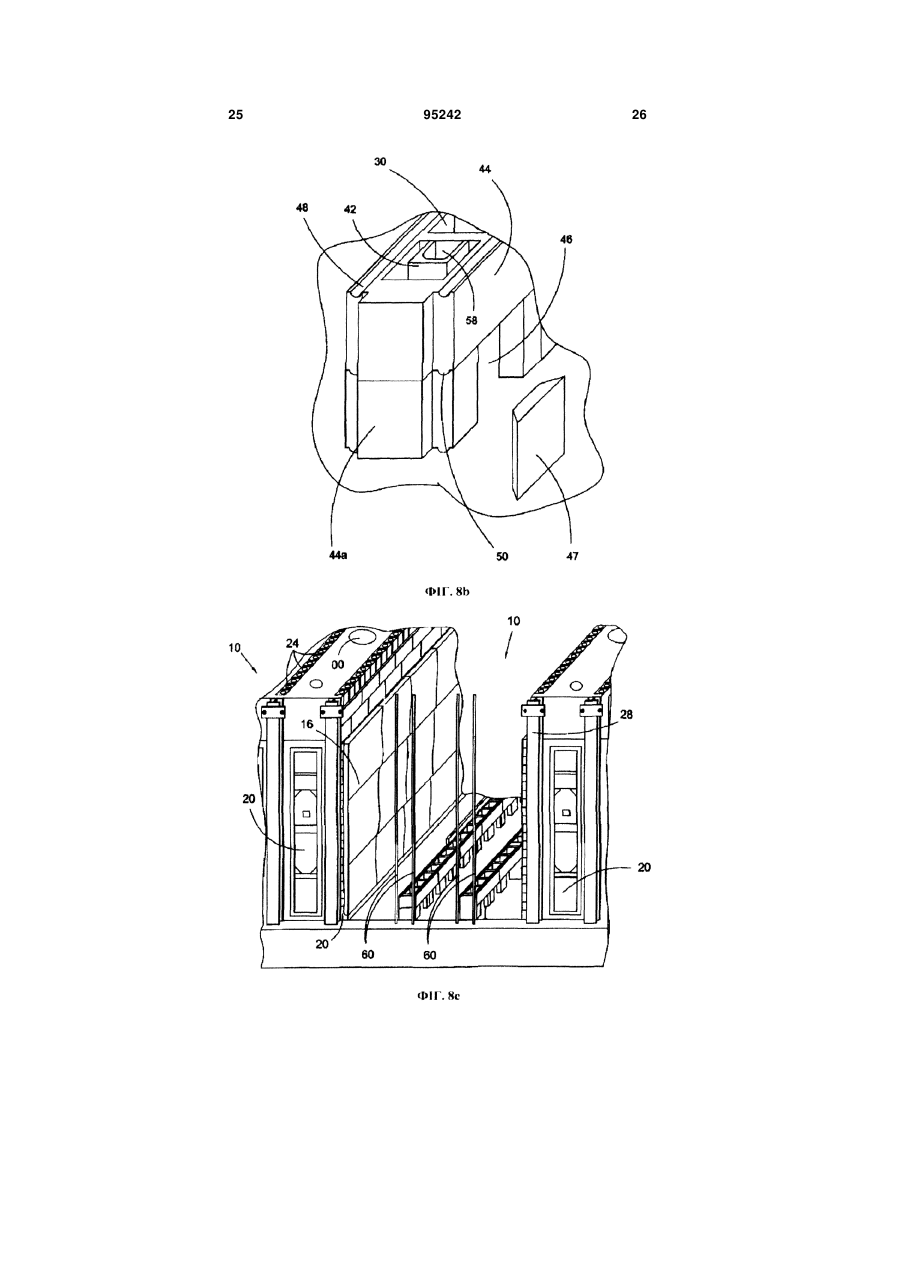

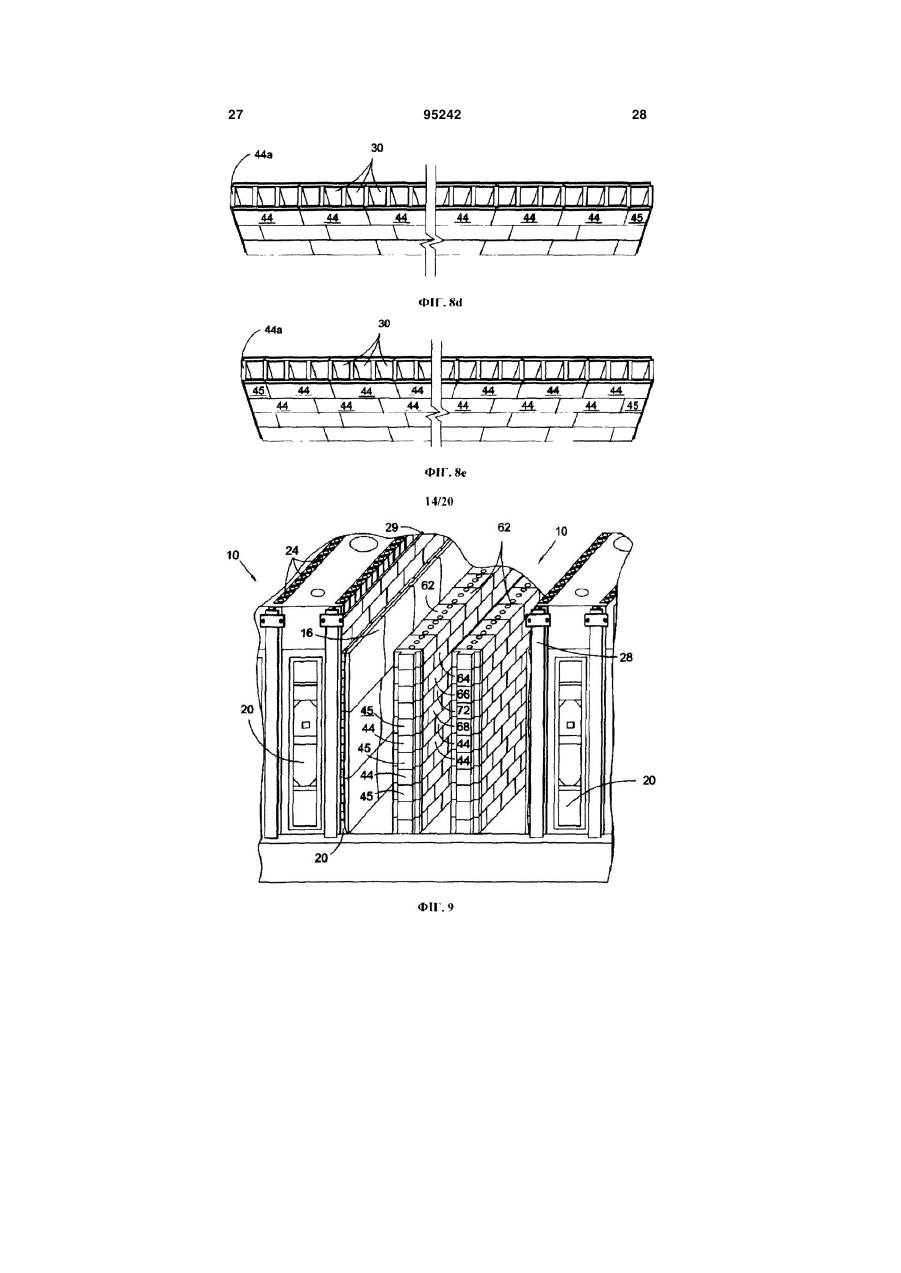

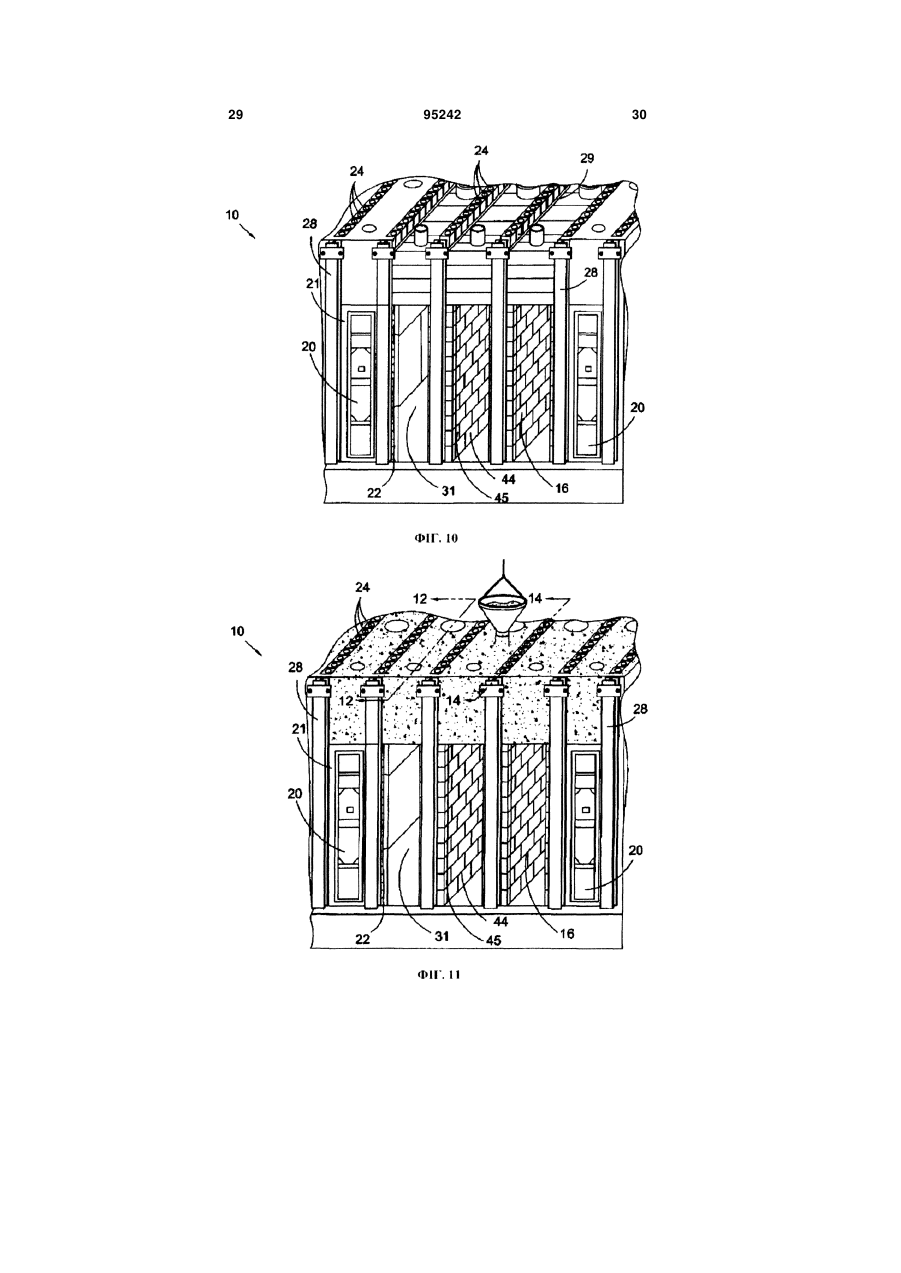

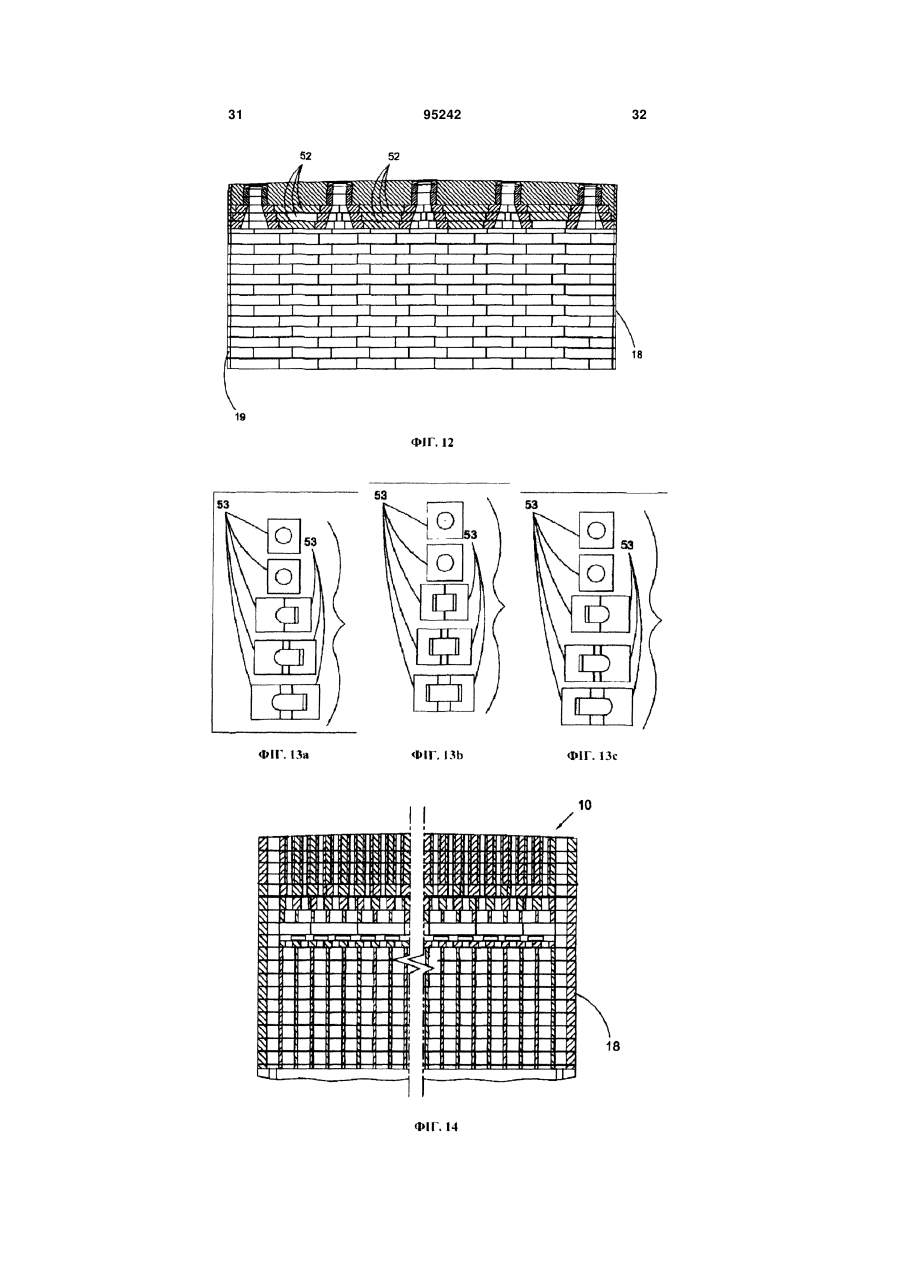

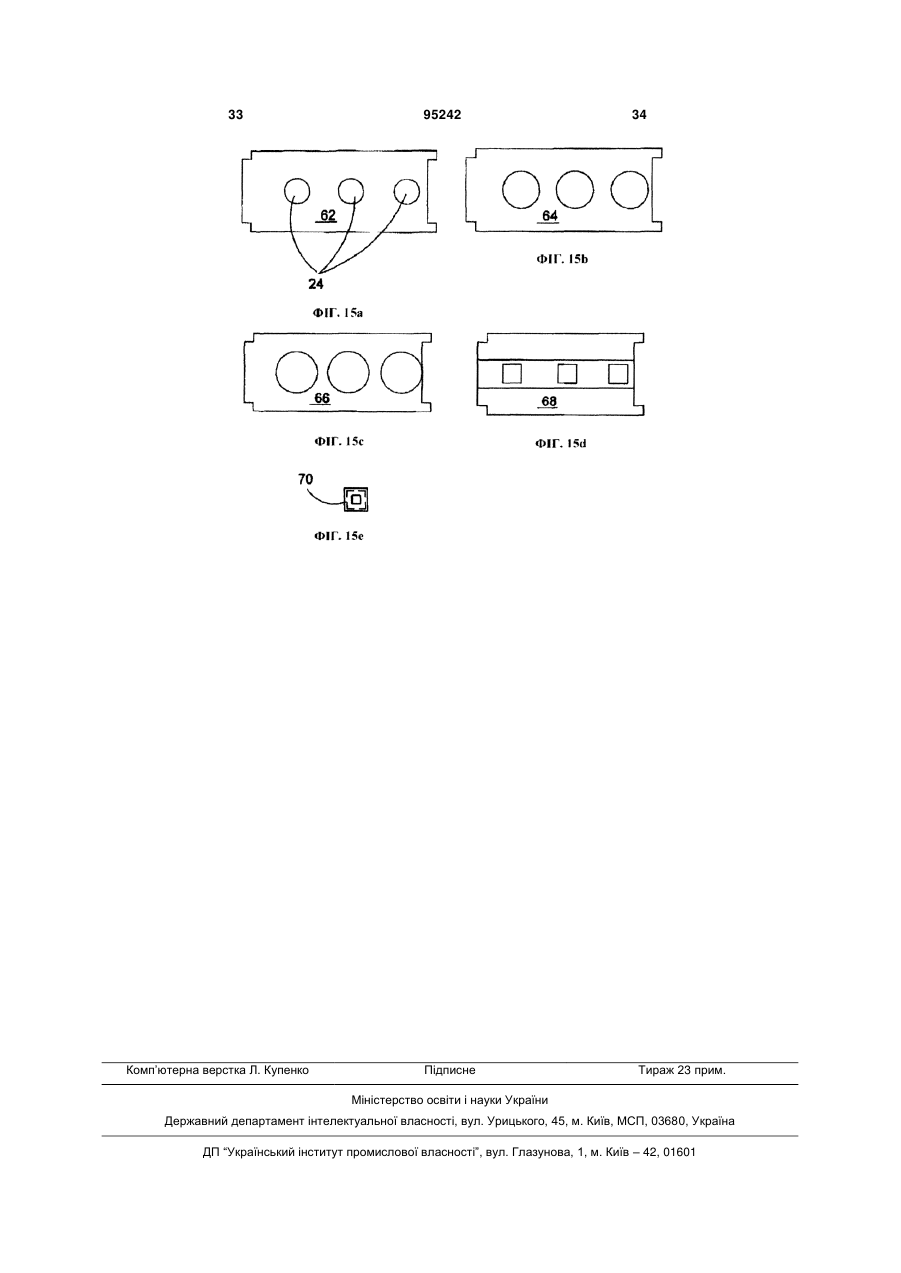

1. Спосіб відновлення обігрівальних простінків камер коксування в батареї коксових печей від одного кінця камери до протилежного їй кінця, що включає наступні етапи: укладання шару великорозмірних литих модулів з використанням термостабільних, великорозмірних уніфікованих литих модулів, що не розширюються, кожний з яких має принаймні один вертикальний отвір, що утворює частину жарової труби; розміщення першого шару великорозмірних литих модулів з дотриманням необхідних відстаней між великорозмірними литими модулями та існуючими обігрівальними простінками для забезпечення необхідної клиноподібності печі; закріплення розчином великорозмірних литих модулів; повторення зазначених етапів для установки наступних шарів великорозмірних литих модулів з утворенням знову складеного обігрівального простінка, при цьому зазначений спосіб включає укладання групи термостабільних великорозмірних уніфікованих литих стельових блоків, що не розширюються, поверх суміжних обігрівальних простінків, причому зазначені литі стельові блоки містять (і) стельові блоки жарової труби, укладені один на одний від верхньої частини кожного простінка до вершини стельового перекриття, забезпечуючи у такий спосіб проходження жарової труби через дане стельове перекриття, і (іі) додаткові стельові блоки, укладені один на одний від зазначеної верхньої частини кожного простінка до зазначеної вершини стельового перекриття з утворенням у ньому каналів, що проходять від 2 (19) 1 3 95242 4 спеціально для кожного типу конструкції на основі результатів обмірювання. 8. Спосіб за п. 1, який відрізняється тим, що встановлюють вторинні вентиляційні труби при укладанні першого шару та першого з наступних шарів. 9. Спосіб за п. 1, який відрізняється тим, що у великорозмірних литих модулях першого шару вирізають пробки з утворенням вікон для очищення, а вказані вирізані пробки встановлюють назад на розчин з закупорюванням вікон для очищення перед закінченням відновлення обігрівальних простінків. 10. Спосіб відновлення стелі коксової печі, що включає укладання групи термостабільних великорозмірних уніфікованих литих стельових блоків, що не розширюються, поверх суміжних обігрівальних простінків, причому зазначені литі стельові блоки містять (і) стельові блоки жарової труби, укладені один на одний від верхньої частини кожного простінка до вершини стельового перекриття з проходженням вертикальної жарової труби по одному з суміжних обігрівальних простінків через стельове перекриття, і (іі) додаткові стельові блоки, укладені один на одний від зазначеної верхньої частини кожного простінка до зазначеної вершини стельового перекриття з утворенням у ньому каналів, що проходять від камери коксування, обмеженої вказаними суміжними обігрівальними простінками, при цьому ширина кожного з зазначених додаткових стельових блоків більше, ніж відстань між вказаними суміжними обігрівальними простінками; заливання рідкотекучим матеріалом простору між зазначеними стельовими блоками жарової труби та зазначеними додатковими стельовими блоками для завершення кладки стельового перекриття. 11. Спосіб за п. 10, який відрізняється тим, що зазначені канали виконують так, щоб використовувати як один або групу отворів для стояка, димовідвідних отворів і завантажувальних люків камери коксування. Даний винахід належить до відновлення коксової печі і, зокрема, до нового, прискореного і більш ефективного способу відновлення обігрівальних простінків і стель у батареї коксових печей від машинної сторони до коксової сторони, у якій використовуються великорозмірні литі монолітні модулі, що мають високу стабільність розмірів, незначне теплове розширення, хорошу зносостійкістю, міцність при стискуванні і хорошу стійкість до теплових ударів в інтервалі температур 20°1565 °C. У Сполучених Штатах і по усьому світу існує велика кількість батарей коксових печей, вік яких перевищує п'ятдесят років, складених, в основному, з динасової цегли. З часом обігрівальні простінки з динасової цегли починають руйнуватися, і їм необхідний ремонт, починаючи від замазування і набризкування матеріалу для запобігання подальшому розтріскуванню і уповільненню руйнуванню, що відбувається, і кінчаючи заміною кінцевої частини обігрівального простінка. Зрештою, обігрівальні простінки доводиться міняти. Раніше заміна цілком обігрівальних простінків зводилася до будівлі нових обігрівальних простінків з динасової цегли, що вимагало укладання більше 4000 динасових цеглин і могло зайняти до двох місяців і більше. Динасові цеглини можуть мати більше сотні різних форм, і з постачальниками динасової цегли часто виникають проблеми, пов'язані з високим відсотком битої цегли, що ще більше сповільнює процес. Цеглини, виготовлені з ремонтної вогнетривкої маси, мають кращі властивості, що виражається в меншому відсотку битої цегли, але все одно зберігається проблема укладання тисяч цеглин, що мають сотні різних форм, що призводить до тривалих простоїв і високої вартості ремонту. Були розроблені великорозмірні, термостабільні блоки або модулі з матеріалу з малим тепловим розширенням, але їх використовували тільки для ремонту кінців простінків, а заміна обіг рівальних простінків однаково проводилася з використанням дрібної цегли. Задачею даного винаходу є економічно вигідне відновлення обігрівальних простінків і стель від машинної сторони до коксової сторони батареї коксових печей, виконаних з динасової цегли, з поліпшенням експлуатаційних характеристик відновлених простінків і стелі. Зокрема, задачею даного винаходу є використання великорозмірних литих модулів при заміні обігрівальних простінків, і великорозмірних литих блоків при заміні стелі, причому модулі і блоки виконані з матеріалу, що дозволяє створити монолітні модулі, що мають високу стабільність розмірів, хорошу зносостійкість, хорошу міцність при стискування і стійкість до теплових ударів в інтервалі температур від -20 °C до 1565 °C. Завдяки використанню модулів і блоків більших розмірів з термостабільного матеріалу, час ремонту скорочується приблизно вдвічі, і істотно падає його вартість. Крім того, експлуатаційні характеристики нових обігрівальних простінків також кращі, ніж у колишніх. Зазначені задачі, а також інші задачі і переваги даного винаходу будуть очевидні після ознайомлення з наведеним далі докладним описом і кресленнями, що ілюструють. На Фіг. 1 наведений схематичний перспективний загальний вид батареї коксових печей, частини якої для ясності були вилучені або спрощені. На Фіг. 2 наведений перспективний вид передньої частини батареї коксових печей, зі знятими трьома суміжними дверима. На Фіг. 3 наведений перспективний вид частини батареї коксових печей, на якому передня частина коксової печі, зображена на Фіг. 2, показана після відрізання бічних опорних стійок, суміжних з відновлюваною частиною, і після зняття пов'язаних з ними розпірок, і на якому показана робота важкої техніки по зносу двох сусідніх обігрівальних простінків у коксовій печі. 5 На Фіг. 4 наведений перспективний вид батареї коксових печей, на якому отвори для подачі повітря і газу праворуч очищені потужним промисловим відсмоктувальним устаткуванням, а передні отвори для подачі повітря і газу ліворуч закриті, підлога і стіни закриті ізолюючим матеріалом. На Фіг. 5а наведено збільшене зображення частини Фіг. 4, що показує передні отвори для подачі повітря і газу ліворуч закритими. На Фіг. 5b-5d наведені, відповідно, перспективний вид, вид збоку і вид перерізу модуля отворів для подачі повітря і газу. На Фіг. 6а наведений вид зверху ремонтного модуля, що використовується в даному винаході. На Фіг. 6b наведений вид з торця ремонтного модуля, що демонструє конфігурацію шпунтового з'єднання. На Фіг. 6с показаний модуль, представлений на Фіг. 6а, після прорізування вікон для очищення, і вирізані частини або пробки, які надалі цементуються на старе місце. На Фіг. 7 наведений перспективний вид, що показує вирівнювання рівня першого шару модулів. На Фіг. 7а наведений вид альтернативного першого шару, що використовується у випадку не дуже рівної підлоги. На Фіг. 8а представлений перспективний вид, що зображує перші два шари модулів і вікна для прочищення в першому шарі модулів, з встановленими вторинними вентиляційними трубами. На Фіг. 8b представлений збільшений перспективний вид частини зображення на Фіг. 8а. На Фіг. 8с представлений перспективний вид, що зображує два перших шари модулів двох відновлюваних обігрівальних простінків коксової печі, а також вертикальні шаблони для кладки, встановлені для припасування і вирівнювання модулів. На Фіг. 8d і 8е наведені види обігрівальних простінків у повну довжину в процесі відновлення, причому Фіг. 8d показує непарний шар модулів, що укладаються зверху відновлюваного обігрівального простінка, а Фіг. 8е показує парний шар модулів, що укладаються зверху відновлюваного обігрівального простінка. На Фіг. 9 наведене схематичне зображення, аналогічне зображенню на Фіг. 8с, де обігрівальні простінки добудовані до рівня стелі, перед установкою стельових блоків, при цьому шаблони для кладки прибрані, а для простоти показано тільки кілька шарів великорозмірних литих модулів. На Фіг. 10 наведений перспективний вид фрагмента батареї коксових печей з двома закінченими обігрівальними простінками з модулів з укладеними стельовими блоками. На Фіг. 11 наведений перспективний вид фрагмента батареї коксових печей, у якому два обігрівальних простінки були відновлені великорозмірними модулями і блоками, а зверху стеля залита рідкотекучим високотемпературним матеріалом. На Фіг. 12 наведений вид перетину, зробленого, в основному, по лінії 12-12 на Фіг. 11, що показує камеру коксування, відновлену відповідно до принципів даного винаходу. 95242 6 На Фіг. 13а-13с наведені види знизу різних стельових блоків, причому на Фіг. 13а показані блоки для формування отвору для диму, Фіг. 13b показані блоки для формування завантажувальних люків, а на Фіг. 13с показані блоки, що використовуються для формування люків для відбору газу. На Фіг. 14 представлений вид перерізу, виконаного, в основному, по лінії 14-14 на Фіг. 11, що показує обігрівальний простінок і стелю над ним, відновлені відповідно до принципів даного винаходу. На Фіг. 15а-15d представлені види знизу стельових модулів, що використовуються при відновленні стелі, показаної на Фіг. 14. На Фіг. 15е показана напрямна планка, використовувана спільно з ковзним стельовим модулем, показаним на Фіг. 15d. На Фіг. 1 даний загальний вид частини звичайної батареї коксових печей. Вся батарея позначена цифрою 10. Летучі продукти, що відводяться в процесі коксування, проходять по стояках 12 у колектор 14 для подальшого використання. Батарея коксових печей включає кілька камер 16 коксування (Фіг. 2), кожна з яких проходить по всій довжині батареї від машинної сторони 18 до коксової сторони 19 (Фіг. 12). Кожна камера коксування має деяку клиновидність і оснащена повністю знімними дверима з двох протилежних сторін, причому розширення відбувається, наприклад, від шістнадцяти дюймів з боку дверей 20 (Фіг. 2) з першої або машинної сторони, до дев'ятнадцяти дюймів з другої або коксової сторони (не показана). Кожна камера коксування може мати довжину 15 м і висоту від 3 до 6 м, хоча ці розміри можуть бути й іншими для різних батарей коксових печей. Камери 16 коксування відділені одна від одної обігрівальними простінками, позначеними, у цілому, цифрою 22 на Фіг. 2. У звичайній батареї, обігрівальні простінки утворені рядами або шарами динасових цеглин, причому кожний шар нараховує сотні цеглин. У кожному обігрівальному простінку є кілька жарових труб 30 (Фіг. 8d), які закінчуються верхніми отворами 24, причому жарові труби звичайно чергуються між циклами нагрівання і циклами створення тяги. Газ і нагріте повітря вводяться в жарові труби через газові сопла 57 і повітряні канали 58 у модулях 59 повітряно-газових каналів на дні жарових труб. На Фіг. 4 і 5a-5d показані модулі 59 повітряно-газових каналів, які розташовані нижче обігрівальних простінків, причому в кожному модулі є повітряний канал 58 і газовий канал 56, що звужується, у який вставляється газове сопло 57. Повітря і газ запалюються, газ, що горить, у свою чергу, нагріває обігрівальний простінок до температури, що звичайно складає від 2100 град. до 2500 град. за Фаренгейтом (від 1150 град. до 1370 град. за Цельсієм). Коли цикл коксування в конкретній камері коксування завершений, двері видаляються спеціальним дверним механізмом (не показаний), і з машинної сторони в камеру коксування вводиться коксовиштовхувач 54 для виштовхування коксу з внутрішнього простору камери коксування, при цьому кокс виводиться через коксонапрямну 25 і потрапляє, далі, у коксогасильний вагон 27. Тут 7 слід зазначити, що описана конфігурація батареї коксових печей і порядок її роботи добре відомі. Проблемою в роботі існуючих батарей коксових печей є прогресуюча деградація обігрівальних простінків між камерами батареї. В існуючій практиці первинний ремонт обігрівального простінка проводиться набризкуванням на поверхню придатного шламу, що піддається розбризкуванню вогнетривкого торкрет-матеріалу. Хоча цим і вповільнюється руйнування поверхонь простінків камери коксування, зрештою, доводиться відновлювати принаймні кінцеву частину обігрівального простінка, а потім і весь обігрівальний простінок. Ремонт або відновлення простінка виконується відключенням подачі повітря і газу до обігрівального простінка для того, щоб усередині жарових труб не відбувалося горіння, і ізолюванням ремонтованої області приміщенням ізолюючого матеріалу на поверхню сусідніх обігрівальних простінків. Простінок ремонтується або відновлюється або новими динасовими цеглинами, або цеглинами з ремонтної вогнетривкої маси. Через велику кількість цеглин, що використовуються в обігрівальному простінку, процедура ремонту займає дуже багато часу. Звичайно для ремонту кінцевої частини простінка потрібно 2-3 тижні, а відновлення обігрівального простінка повністю займає від 6 до 8 тижнів або більше. Для подолання недоліків, обумовлених використанням стандартної цегли, був розроблений великорозмірний литий монолітний вогнетривкий ремонтний модуль. Такі модулі розкриті в патенті US 5,423,152. Кожний модуль формується зі спеціальної вогнетривкої маси, що після застигання і належного випалу має високу стабільність розмірів і хорошу стійкість до впливу теплових ударів в інтервалі температур від 0 до 2850 град. за Фаренгейтом (від - 17 до 1565 градусів за Цельсієм). Крім того, поверхня модулів має зносостійкість, необхідну при виштовхуванні коксу з камери коксування по завершенню процесу коксування. Кожний великорозмірний литий монолітний вогнетривкий модуль охоплює принаймні повну жарову трубу, з однієї сторони обігрівального простінка до іншої сторони, і може охоплювати дві або більше жарові труби, причому модуль, призначений для середньої частини труби, звичайно охоплює три жарових труби. Інші литі ремонтні блоки, виготовлені з такої ж або подібної вогнетривкої маси, можуть бути використані для ремонту стелі. Таким чином, є ряд нових литих ремонтних модулів і блоків для використання в ремонті обігрівальних простінків між камерами коксової печі і у ремонті стель над камерами коксування, утвореними сусідніми обігрівальними простінками. До появи даного винаходу, ці модулі і блоки використовувалися, однак, тільки для ремонту кінцевих частин простінків коксових печей. Процес заміни обігрівального простінка. У наведених нижче описі і формулі винаходу термін "великорозмірний литий модуль" стосується модуля, виготовленого з вогнетривкої маси, що, після застигання і належного випалу, має високу стабільність розмірів і хорошу стійкість до теплових ударів в інтервалі температур від 0 до 2850 95242 8 град. за Фаренгейтом (від -17 до 1565 градусів за Цельсієм). При цьому поверхня модуля має зносостійкість, необхідну при виштовхуванні коксу з камери коксування по завершенні процесу коксування, а завдяки великому розміру модуль включає принаймні одну жарову трубу, і можливо, до трьох жарових труб, і проходить від однієї сторони обігрівального простінка до іншої сторони обігрівального простінка. Термін "великорозмірний блок" відноситься до блока, що використовується для ремонту стелі, і виготовленому з вогнетривкої маси, що після застигання і належного випалу, має високу стабільність розмірів і хорошу стійкість до теплових ударів в інтервалі температур від 0 до 2850 град. за Фаренгейтом (від -17 до 1565 градусів за Цельсієм). Процедура заміни обігрівального простінка включає ряд попередніх кроків, які не показані на кресленнях, оскільки це звичайні операції, що використовуються при ремонті простінка коксової печі динасовими цеглинами. При цьому двері 20 коксової печі і дверні рами 21 на кінцях суміжних камер 16 коксування знімаються. Як показано на Фіг. 4, на стінки сусідніх обігрівальних простінків 22, що не беруть участь у відновленні, наноситься ізоляція 31 і, крім того, ізоляція 31 може бути також нанесена на підлогу 26. Крім цього, для зручності проведення відновлювальних робіт і для зручності доставки великорозмірних ремонтних модулів у ремонтну зону, вирізьблюються на рівні підлоги і видаляються бічні опорні стійки 28 з кожного кінця обігрівального простінка, а також і відповідні їм розпірки 29. Як було згадано вище, призначені для заміни обігрівальних простінків модулі являють собою великорозмірні литі монолітні модулі 44, які зображені на Фіг. 6а. Піч ретельно обмірюється, і модулі 44 виготовляються індивідуально заздалегідь, до початку заміни простінка. Через звуження стінки печі, кожний модуль 44 виготовляється з обліком призначеного йому конкретного місця або місць у простінку печі. Конфігурація модулів така, що кожний модуль звичайно визначає вертикальну частину принаймні однієї жарової труби 30, причому, як це показано на Фіг. 6а, у типовій конфігурації на один модуль припадає три жарових труби. Коли модулі покладені один на одний і спорудження простінка закінчено, отвори, що утворюють частини жарових труб, вибудовуються в одну лінію, утворюючи жарові труби, при цьому конфігурація кожного модуля така, що, коли він установлений на своє місце, кожна жарова труба знизу має газове сопло і повітряний канал. Слід зазначити, що оскільки камера коксової печі розширюється приблизно на 3 дюйми, маючи з коксової сторони ширину на 3 дюйми більше, ніж з машинної сторони, у конструкції модулів необхідно враховувати цю клиновидність камери коксування. На Фіг. 3 представлена нова ознака даного винаходу, що полягає в тому, що для зносу і видалення замінних разом зі стелями обігрівальних простінків може бути використана важка техніка 32. Хоча на кресленні показаний знос двох простінків, може зноситися й один простінок, або більше двох простінків. Цегляна кладка видаляється до 9 рівня підлоги 26 камери коксування. Обігрівальні простінки суміжних камер коксування можуть бути покриті ізоляційним матеріалом 31 ще до початку зносу відновлюваних простінків, як це показано на Фіг. 4. Крім того, на ізолюючий матеріал може бути покладений металевий лист для додаткового захисту сусідніх обігрівальних простінків під час зносу відновлюваних простінків. Після видалення з печі уламків 34, з використанням потужного "пилосмоку" 36, схематично показаного на Фіг. 4, проводиться очищення відсмоктуванням уламків, що залишилися, з газових сопел 56 і повітряних каналів 58 у підлозі. Після того, як була забезпечена чистота газових сопел 56 і повітряних каналів 58 і відсутність у них будівельного сміття, вони закриваються листовим матеріалом, наприклад, товстим папером, алюмінієвими листами або еквівалентним їм шаром 38 достатньої міцності, здатним протистояти падінню в сопла цементуючого розчину, що може закупорити їх. Папір або які-небудь шари закріплюються, як це показано на Фіг. 5а. Одночасно, якщо це не було виконано раніше, проводиться ізоляція сусідніх стін. Потім проводиться ретельне обмірювання підлоги для перевірки, наскільки вона рівна. Якщо підлога досить рівна, наприклад, нерівність становить не більше 1,5 дюйма по довжині печі, проводиться укладання першого шару модулів 44, як це показано на Фіг. 7. При цьому, вимірюється відстань між першим шаром модулів і простінками, що залишилися, щоб забезпечити належну клиновидність печі. Перший шар модулів вибирається із великорозмірних, відлитих для даного ремонту, модулів, і відібрані модулі укладаються з використанням важкої техніки, наприклад, крана, після чого шар модулів центрується і виставляється за рівнем. Якщо підлога досить рівна, перший і другий шари можуть бути зацементовані так, що верхня поверхня другого шару (Фіг. 8а) виходить рівною. При цьому до ¾ дюйма розчину може бути покладено між першим і другим шарами. У кращому варіанті виконання, товщина шару розчину між наступними шарами не перевищує ¼ дюйма. Перший шар може бути обладнаний вікном 46 для очищення. Для цього вирізьблюються пробки 47, на яких робляться мітки, що дозволяють встановлювати їх на розчин на своє місце після проведення очищення і перед розпалюванням печі. У деяких випадках підлога 26 виявляється недостатньо рівною для укладання першого шару з великорозмірних модулів. У такій ситуації, перший шар може бути вироблений з плиток 39 з пазами і придатних торцевих кришок 41, які можуть бути обрізані знизу каменерізною пилкою так, щоб верхні частини утворювали істотно рівну поверхню. Для виставки рівня можна використовувати нівеліррівень 40, як це показано на Фіг. 7, що також може бути використаний і для вирівнювання плиток 39 з пазами. Після того як покладений перший (або другий) шар, на кожному шарі закріплюються вертикальні шаблони 60 для кладки (Фіг. 8с) і прикріплюється кондуктор для забезпечення правильного сполучення. Для цього і наступних шарів, модулі виготовляються і укладаються таким чином, щоб верти 95242 10 кальні стики між модулями не збігалися зі стиками в шарі, розташованому безпосередньо під ним. У модулі перших двох шарів, покладених відповідно до вимог, можуть бути вставлені вторинні вентиляційні труби 42, як це показано на Фіг. 8а. Вторинні вентиляційні труби виготовляються з того ж вогнетривкого матеріалу, що використовується для виготовлення модулів 44. У модулях при литті можуть бути відформовані пази (не показані), у які вставляються вентиляційні труби. Потім вентиляційні труби закріплюються розчином. В іншому, за винятком різниці в розмірах, відповідно до їх місця в печі, всі інші модулі однакові. За формою і розмірами вони, у цілому, аналогічні тим, що розкриті в патенті US 5,423,152. Модулі 44 стикуються по вертикалі за допомогою шпунтового з'єднання, причому верхня поверхня першого шару модулів має два поздовжніх пази 48, які проходять уздовж всієї довжини з одного боку, а модулі наступного шару мають сполучені поверхні 50,48 шпунтового з'єднання на нижніх і верхніх поверхнях, відповідно, для зменшення можливостей виходу газу, що добре показано на Фіг. 61. Як показано на Фіг. 8d і 8е, у кожному шарі є ряд великорозмірних литих модулів з декількома жаровими трубами, і один кінцевий великорозмірний литий модуль, у якому є єдина жарова труба. Так, на Фіг. 8d, де показаний третій ряд великорозмірних литих модулів, що використовуються для відновлення обігрівального простінка, видно, що встановлено 8 великорозмірних литих модулів 44, у кожному з яких є по три жарових труби, і, крім цього, є один великорозмірний литий модуль 45, розташований на кінці, у цьому випадку з машинної сторони. На Фіг. 8е, де показаний парний ряд, видно, що встановлено 8 великорозмірних модулів 44, у кожному з яких по три жарових труби, і додатково один великорозмірний литий модуль 45, розташований на кінці, у цьому випадку, з коксової сторони. У кожному з цих шарів, 7 з 8 великорозмірних литих модулів мають істотно однакову конструкцію, за винятком того, що їхня ширина поступово зменшується в міру переходу від машинної сторони до коксової сторони. Один з великорозмірних литих модулів 44 має, однак, торцеву частину 44а, пристосовану для розташування поруч з бічною опорною стійкою 28. Як у парних шарах, показаних на Фіг. 8е, так і в непарних шарах, показаних на Фіг. 8d, є додатковий великорозмірний модуль 45 з єдиною жаровою трубою, крім того, ці модулі 45 також мають торцеву частину для установки поруч з бічною опорною стійкою. Причина того, що в парних і непарних шарах відбувається чергування розташування модуля 45 то з машинної сторони, то з коксової сторони, полягає в тому, що кінці модулів 44 лягають внапуск з іншими модулями для зменшення просочування газу і для підвищення стійкості відновлюваного обігрівального простінку. Це є істотною ознакою винаходу. Укладається стільки шарів, скільки необхідно для зведення простінка до стелі, з них тільки декілька показано на Фіг. 9. Коли нижні частини простінків закінчені, міцність простінків уже достатня 11 для установки поруч з ними лісів для того, щоб спростити спорудження верхніх частин простінків. Як показано на Фіг. 14 і 15, спорудження кожного простінка завершується, якщо йти зверху донизу, перехідними модулями 62, 64, 66, плитковими модулями 72, аналогічними плитковим модулям 39, показаним на Фіг. 7а, і модулями 68 напрямних планок, у які вставляються напрямні планки 70. Слід зазначити, що кожний з великорозмірних литих модулів 44, перехідних модулів 62,64 і 66, і модулів 72 напрямних планок заміняють велику кількість динасових цеглин. Наприклад, модулі напрямних планок і кожний з модулів 44 заміняють по 27 динасових цеглин. Після того, як обігрівальні простінки були відновлені до висоти стелі, верхня поверхня верхнього перехідного модуля 62 знаходиться приблизно на рівні нижньої поверхні стелі. Тепер необхідно відновити стельову частину батареї коксових печей, не тільки над заміненим обігрівальним простінком, але також і між обігрівальним простінком і іншими сусідніми обігрівальними простінками. Цей перший шар стелі включає перші великорозмірні звичайно прямокутні стельові ремонтні блоки 52 перекриття, виготовлені з того ж вогнетривкого матеріалу, що і модулі 44, для одержання термостабільного литого блока, що не розширюється. Стельові блоки також включають різні блоки 53, форма деяких з яких (Фіг. 13с) вибрана так, щоб вони утворювали канали для проходження газів з камери коксування в стояк 12, що повинен бути встановлений над стелею. Інші (Фіг. 13а) утворюють отвори для диму. Треті (Фіг. 13b) утворюють люки для завантаження камер коксування. Про форму і розміри кожного стельового блока, які формують отвори над камерою коксування, можна судити з Фіг. 13а-13с. Слід зазначити, що всі литі блоки мають однакову ширину. Також слід зазначити, що на Фіг. 10 показано чотири шари стельових блоків перекриття з отворами, у той час як на Фіг. 13а-13с показано тільки три стельових блоки перекриття з отворами. Це пояснюється тим, що для різних батарей потрібно різне число стельових блоків перекриття, зазвичай 3-5 шарів. Кожний з цих стельових блоків пристосований для укладання на верхню поверхню стельового блока або стельових блоків під ним, і вони будуть трохи виступати над обігрівальною камерою, оскільки їхня 95242 12 ширина більше ширини камери коксування. Слід зазначити, що кожний зі старих простінків, сусідній з відновлюваними простінками, має уступ 35 (Фіг. 3), і найнижчі стельові блоки одною стороною будуть лежати на виступі, а інша сторона найнижчого стельового блока буде лежати на перехідному шарі 62. Між суміжними стельовими блоками на перехідному шарі встановлений ряд блоків 74 жарових труб з отворами 24. Стеля або дах можуть бути закінчені укладанням додаткових шарів блоків жарових труб і стельових блоків. Останній шар або два шари можуть бути виконані заливанням, як це показано на Фіг. 13. Цим усувається необхідність використання верхньої ізоляції і скорочує витік зверху. Слід зазначити, що оскільки використовуваний для даху матеріал не піддається ні абразивному зношуванню, ні стискувальним навантаженням, існує багато підходящих матеріалів. Кращим є використання високотемпературного рідкотекучого матеріалу. Маса може бути підготовлена внизу і накачуватися нагору батареї, або можуть використовуватися інші способи, наприклад, створення заливальної маси нагорі батареї. Після заливання рідкотекучий матеріал вирівнюють і йому надають форму, що відповідає контуру склепіння існуючого верху батареї, для скочування дощової води. Після заміни стіни, установлюються на місце бічні опорні стійки, а також дверна рама, двері і перегородка, а ізолюючий матеріал прибирається. Іншою особливою ознакою даного винаходу є скорочений час прогріву, що вимагається після ремонту. Звичайно після відновлення з використанням динасової цегли, для теплового розширення перед першим завантаженням потрібен прогрів тривалістю до дев'яти днів. Після відновлення стіни з використанням великорозмірних литих модулів і блоків, для печей потрібен прогрів перед першим завантаженням тривалістю до 48 годин, а зазвичай 24 години. У той час, як даний винахід був описаний вище і проілюстрований прикладеними кресленнями, варто розуміти, що Заявник не обмежується конкретними деталями, описаними вище і показаними в прикладених кресленнях, але має намір обмежитися тільки обсягом домагань винаходу, визначеним наведеною формулою винаходу. 13 95242 14 15 95242 16 17 95242 18 19 95242 20 21 95242 22 23 95242 24 25 95242 26 27 95242 28 29 95242 30 31 95242 32 33 Комп’ютерна верстка Л. Купенко 95242 Підписне 34 Тираж 23 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for reconstruction of heating walls of coke boxes and method for reconstruction of coke oven crown

Автори англійськоюJames D. Crane, Robert A. Bloom

Назва патенту російськоюСпособ восстановления обогревательных простенков камер коксувания и способ восстанволения потолка коксовой печи

Автори російськоюДжеймс Д. Крейн, Роберт А. Блум

МПК / Мітки

МПК: C10B 29/02, C10B 29/00

Мітки: обігрівальних, коксування, коксової, простінків, камер, печі, відновлення, стелі, спосіб

Код посилання

<a href="https://ua.patents.su/17-95242-sposib-vidnovlennya-obigrivalnikh-prostinkiv-kamer-koksuvannya-ta-sposib-vidnovlennya-steli-koksovo-pechi.html" target="_blank" rel="follow" title="База патентів України">Спосіб відновлення обігрівальних простінків камер коксування та спосіб відновлення стелі коксової печі</a>

Попередній патент: Протиковзний шип та обладнана ним автомобільна шина

Наступний патент: Спосіб зниження рівня забруднення мікотоксинами рослини й/або зібраного рослинного матеріалу та застосування

Випадковий патент: Оптико-механічна установка контролю сканера