Процес перетворення етану або суміші нижчих алканів на ароматичні вуглеводні

Формула / Реферат

1. Процес виготовлення ароматичних вуглеводнів, який включає:

a) розділяння сировинного етану або сировини зі змішаних нижчих алканів на перший і другий потоки етану або змішаних нижчих алканів;

b) каталітичний або термічний крекінг першого потоку етану або змішаних нижчих алканів та одержання етилену або змішаних нижчих алкенів;

c) об'єднання зазначених етилену або змішаних нижчих алкенів з другим потоком етану або змішаних нижчих алканів, і

d) приведення в контакт об'єднаного потоку з каталізатором перетворення на ароматичні вуглеводні та одержання продуктів реакції, включаючи бензол.

2. Процес за пунктом 1, де метан, водень і С2-5вуглеводні видаляють із продуктів реакції стадії d).

3. Процес за пунктом 2, де продукти процесу за пунктом 2 піддають гідродеалкілуванню, одержуючи бензол, або де бензол відокремлюють від продуктів процесу за пунктом 2, а решту продуктів реакції піддають гідродеалкілуванню для одержання додаткового бензолу.

4. Процес за пунктом 2, де С9+продукти реакції відокремлюють від продуктів процесу за пунктом 2, а решту продуктів реакції піддають гідродеалкілуванню для одержання бензолу.

5. Процес за пунктом 2, де С8+продукти реакції відокремлюють від продуктів процесу за пунктом 2, а решту продуктів реакції піддають гідродеалкілуванню для одержання бензолу.

6. Процес за пунктом 1, де продукти реакції стадії d) піддають гідродеалкілуванню, для одержання бензолу.

7. Процес за пунктом 6, де використовують реакторний пристрій зі штабельованим шаром.

8. Процес за пунктом 3, де водень, видалений із продуктів реакції стадії d), використовують у гідродеалкілуванні.

9. Процес за пунктом 1, де продукти реакції стадії d) піддають гідродеалкілуванню і обидві стадії проводять в одному і тому самому реакторі.

10. Процес виготовлення фенолу, який включає у себе одержання бензолу відповідно до процесу за будь-яким із пп. 1-9, а потім: або

1) проведення реакції бензолу з пропіленом для одержання кумолу, окислювання кумолу для одержання гідропероксиду кумолу, а потім гідроліз гідропероксиду кумолу в кислотному середовищі для виготовлення фенолу, або

2) безпосереднє окислювання бензолу повітрям або киснем, або

3) сульфування бензолу та наступний гідроліз сульфонатного продукту, або

4) хлорування бензолу і гідроліз хлорованого продукту для виготовлення фенолу.

11. Процес виготовлення стиролу, який включає одержання бензолу відповідно до процесу за будь-яким з пп. 1-9, проведення реакції бензолу з етиленом для одержання етилбензолу, а потім дегідрування етилбензолу для виготовлення стиролу.

12. Процес за будь-яким з пп. 1-9, який додатково включає наступні стадії, які проводять до стадій а)-d):

подача природного газу в установку для одержання зрідженого природного газу при підвищеному тиску, попередній нагрів природного газу шляхом видалення із нього етану і/або суміші нижчих алканів для одержання очищеної сировини, придатної для зріджування при кріогенних температурах, обробку очищеного газу шляхом багатостадійного охолодження за допомогою теплообмінників для поступового зниження його температури до досягнення його зрідження,

де етан і/або суміш нижчих алканів, видалені з природного газу, використовують як сировинний етан або сировину зі змішаних нижчих алканів для виготовлення ароматичних вуглеводнів за допомогою процесу за будь-яким з пп. 1-9,

і де необов'язково принаймні деяку частину непрореагованого метану і побічних С2-5вуглеводнів охолоджують за допомогою теплообмінників, використовуваних для зрідження очищеного природного газу.

Текст

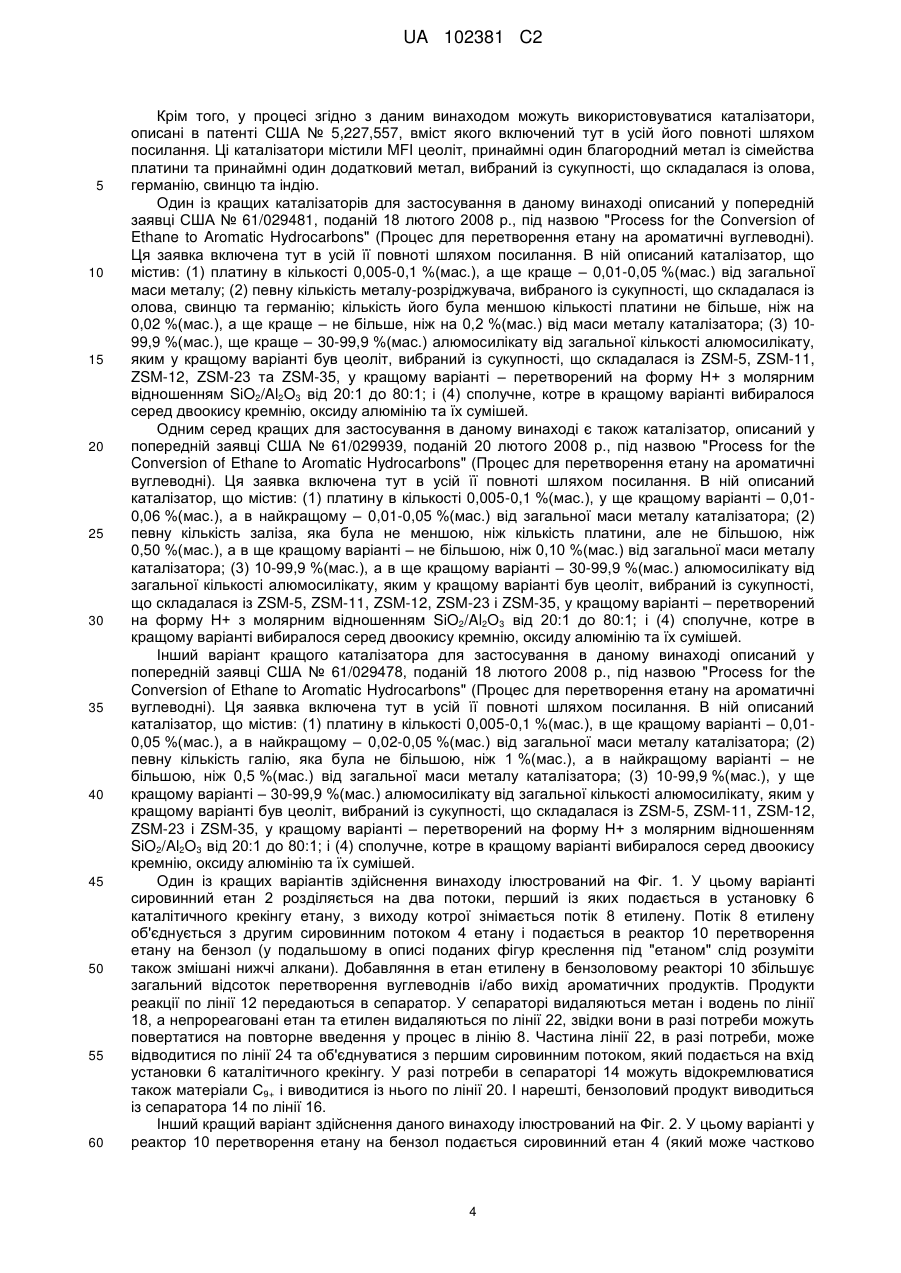

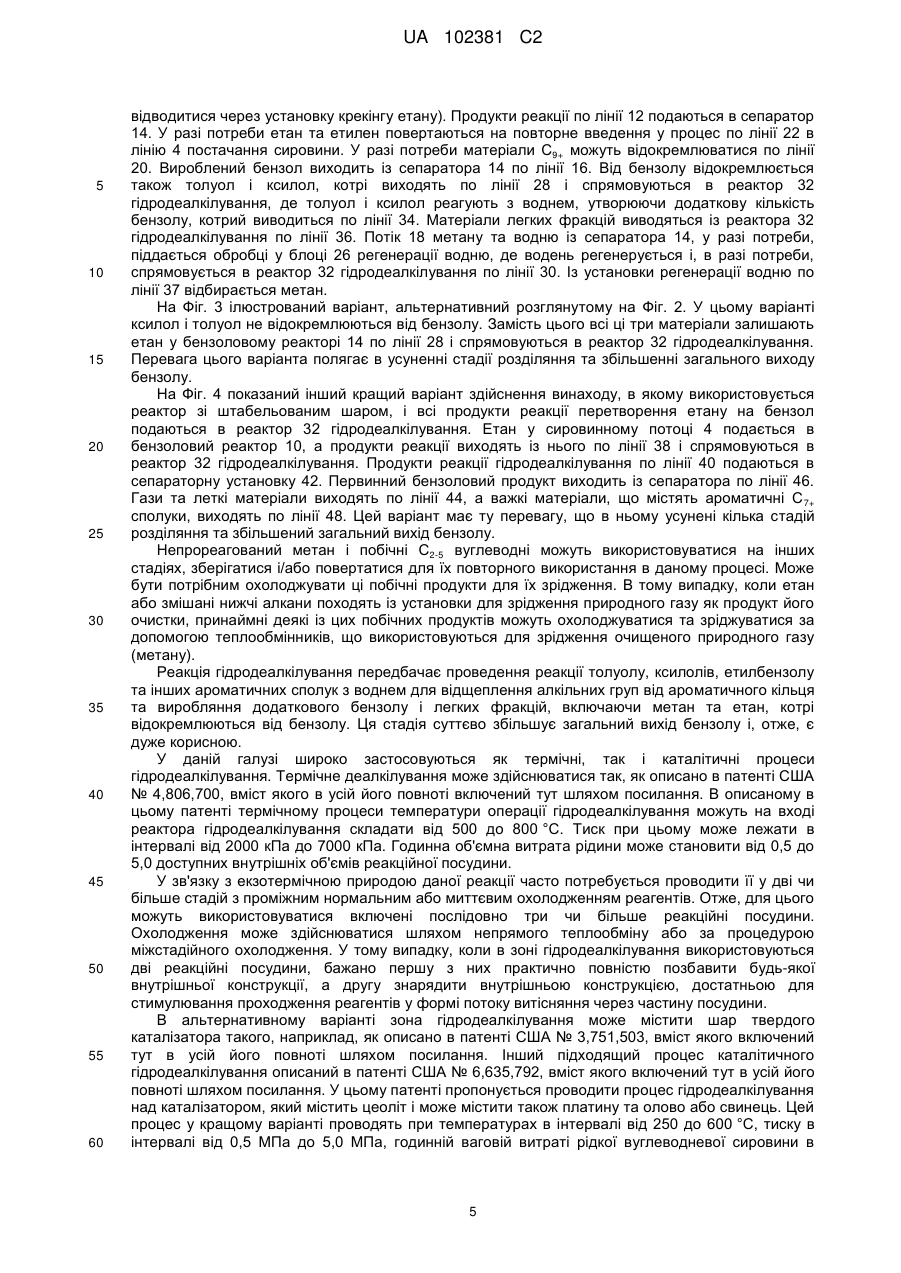

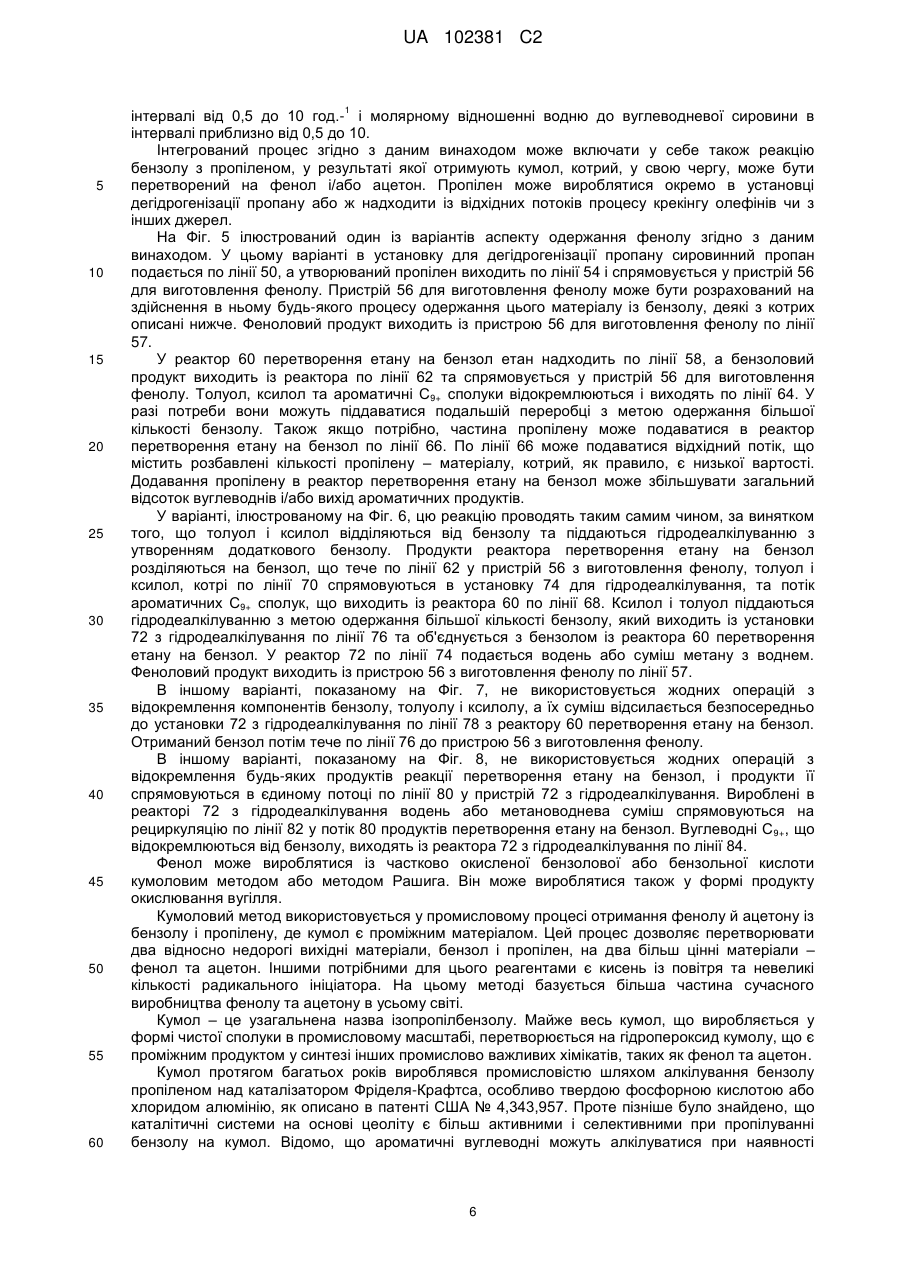

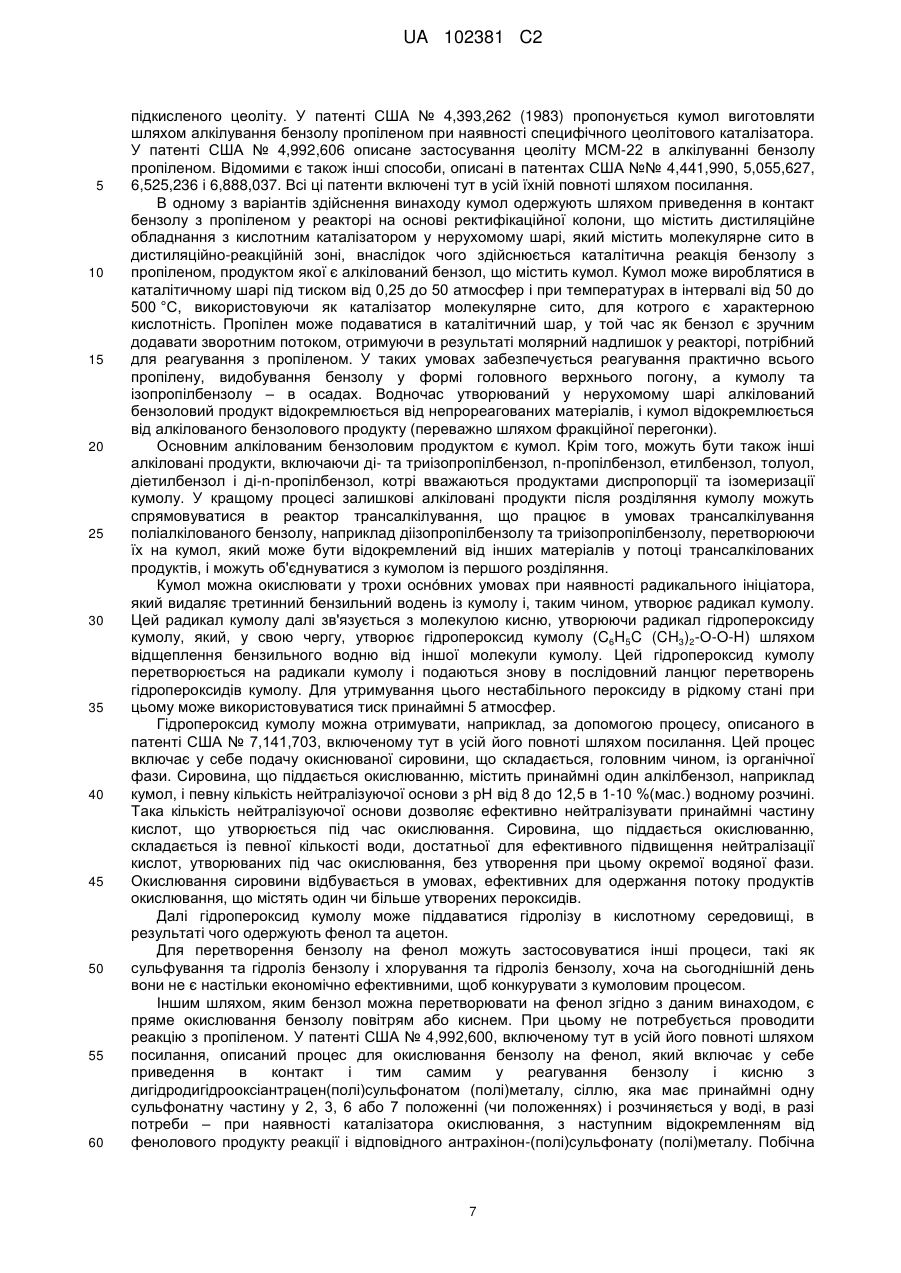

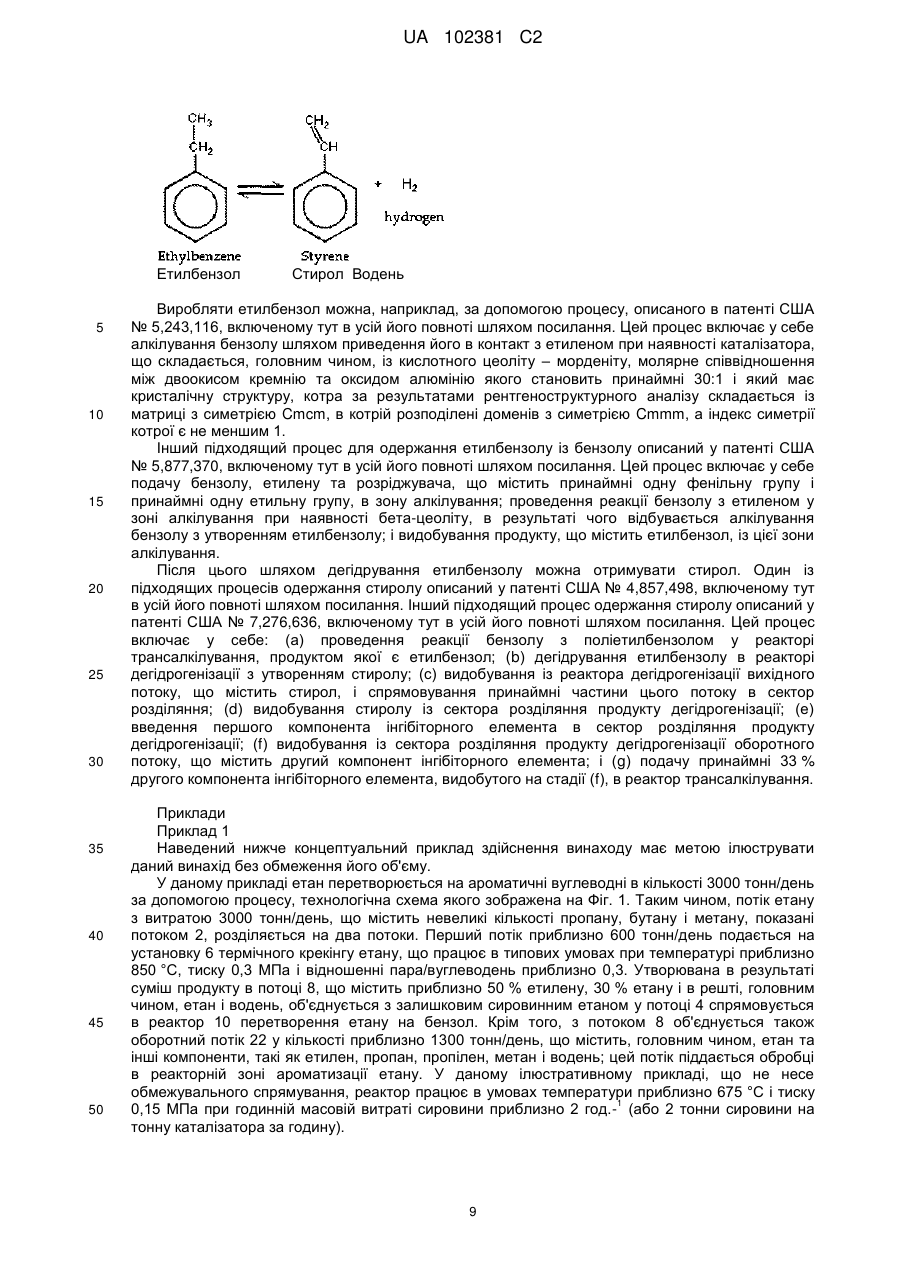

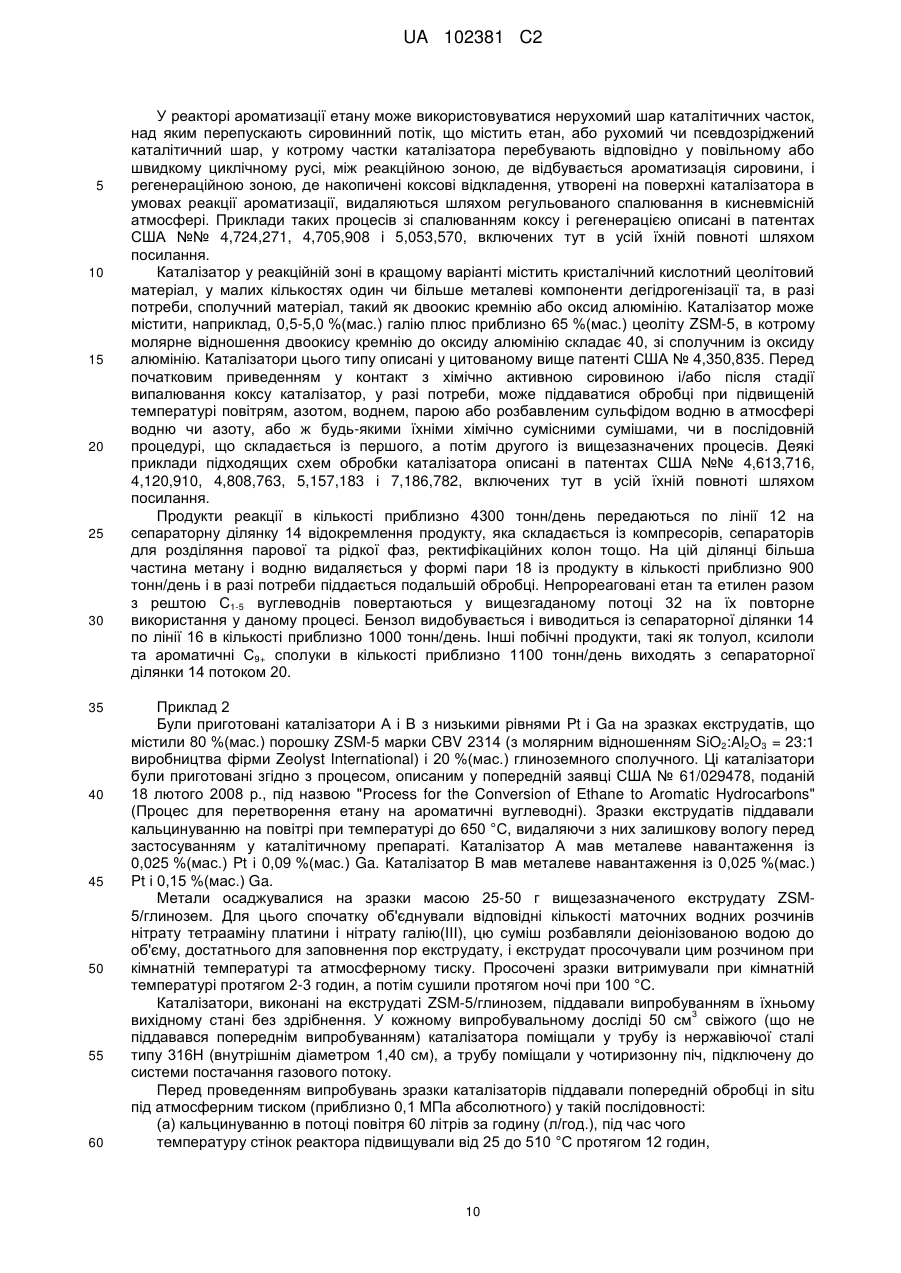

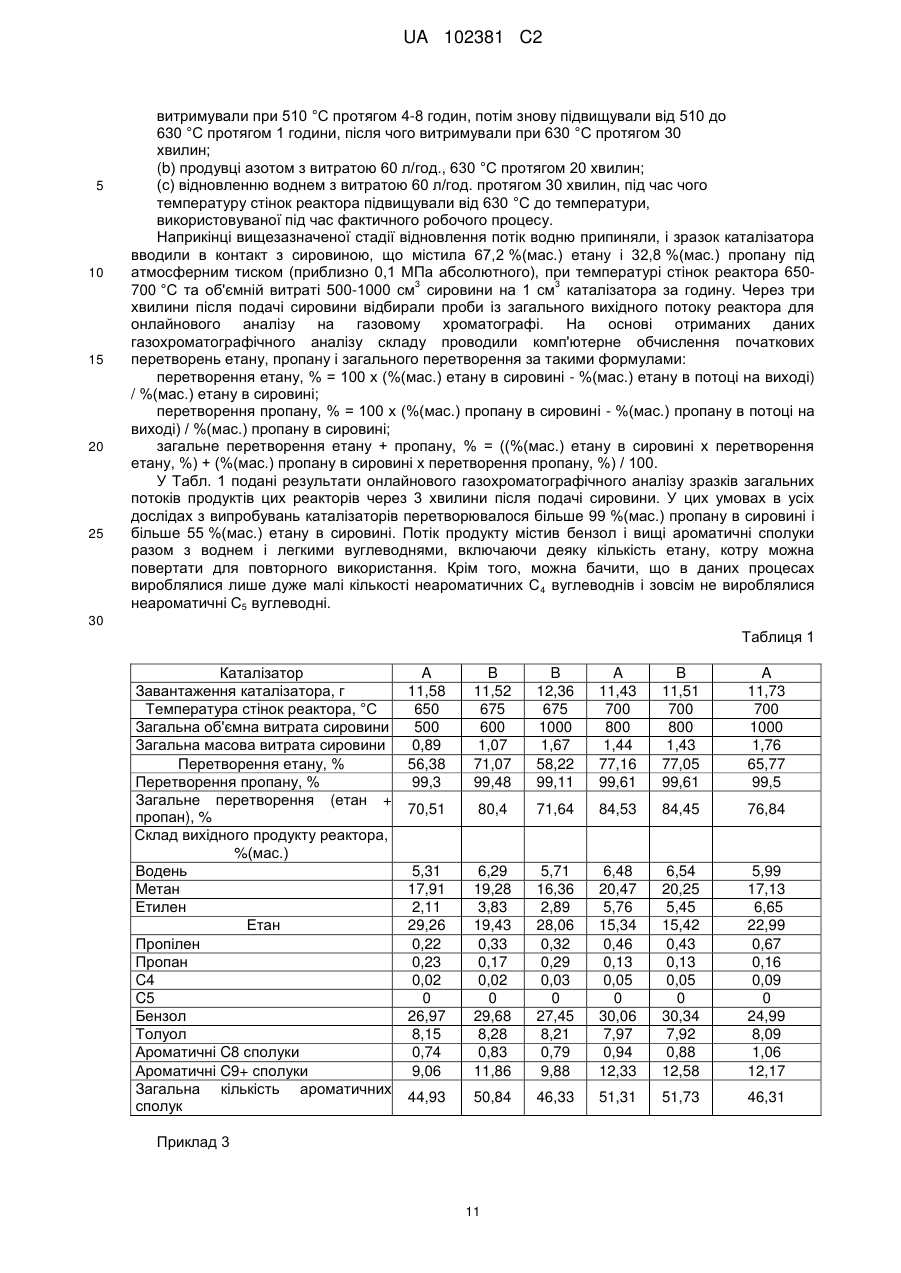

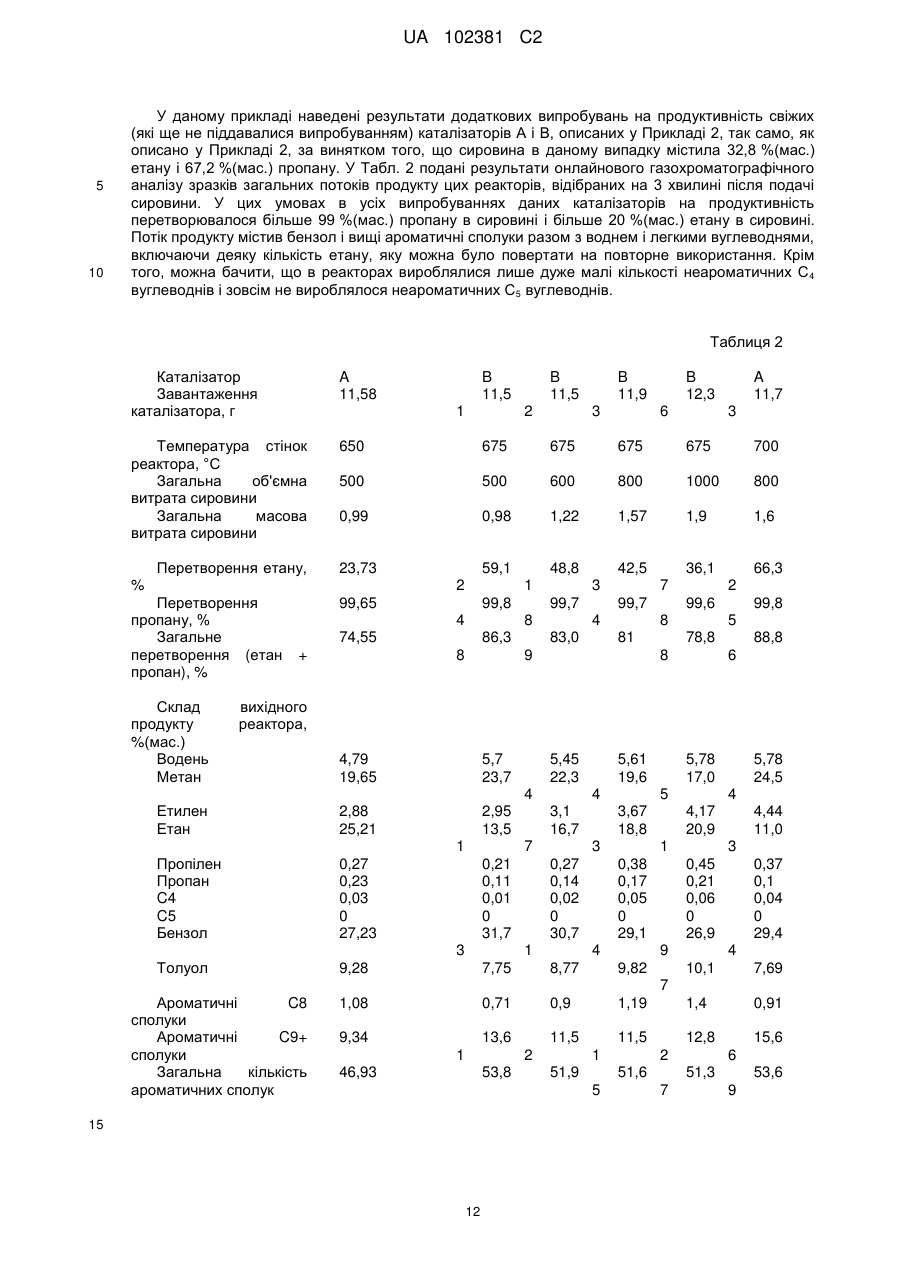

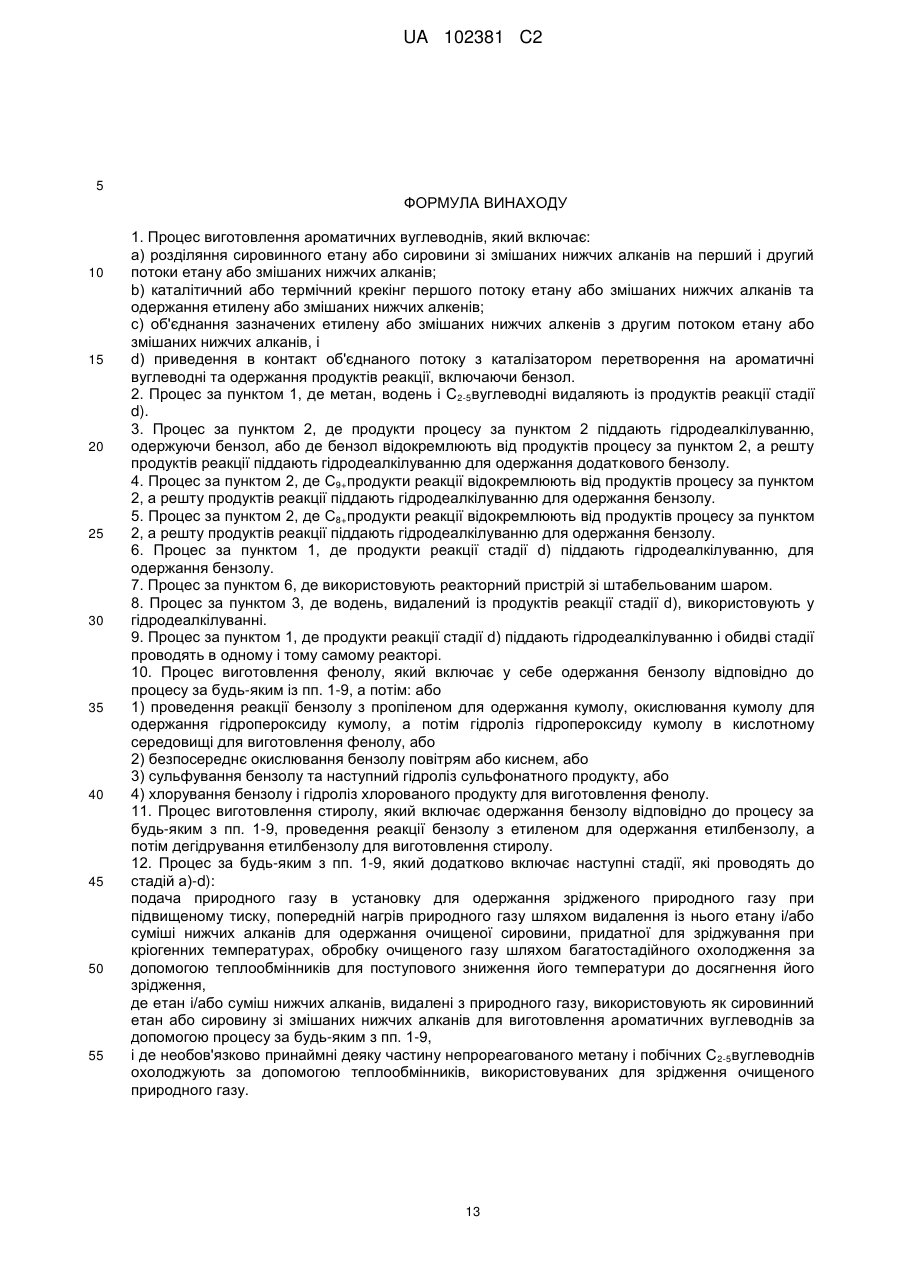

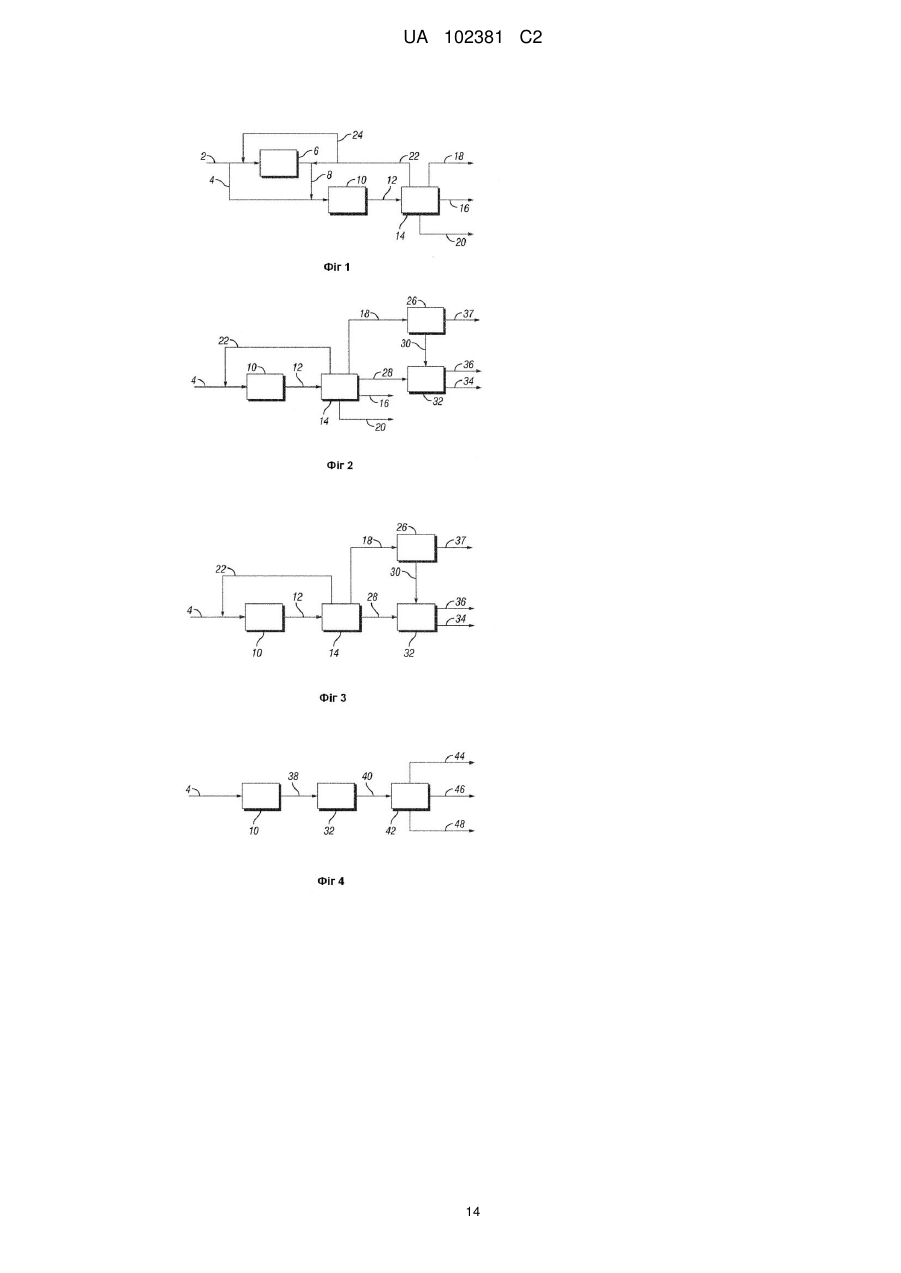

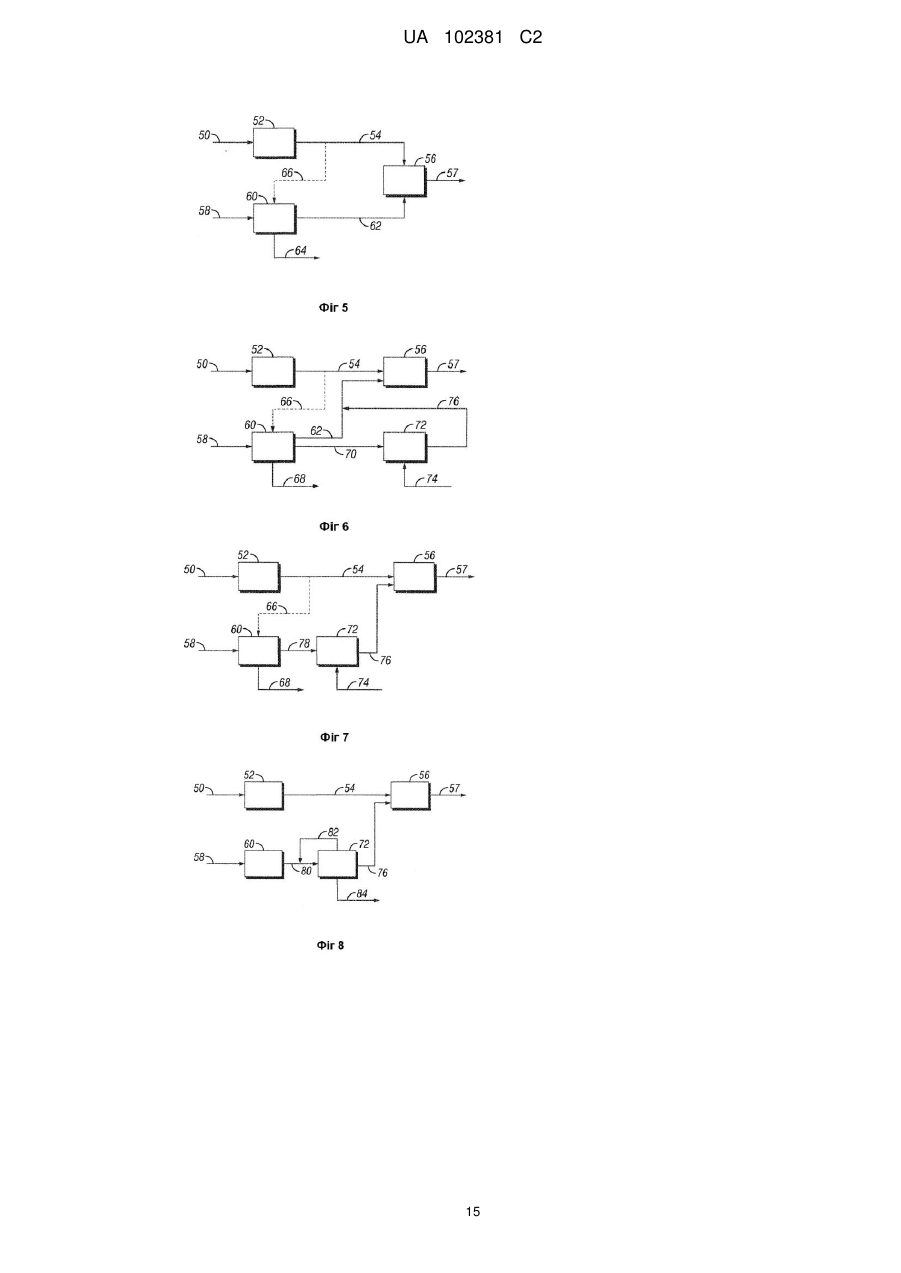

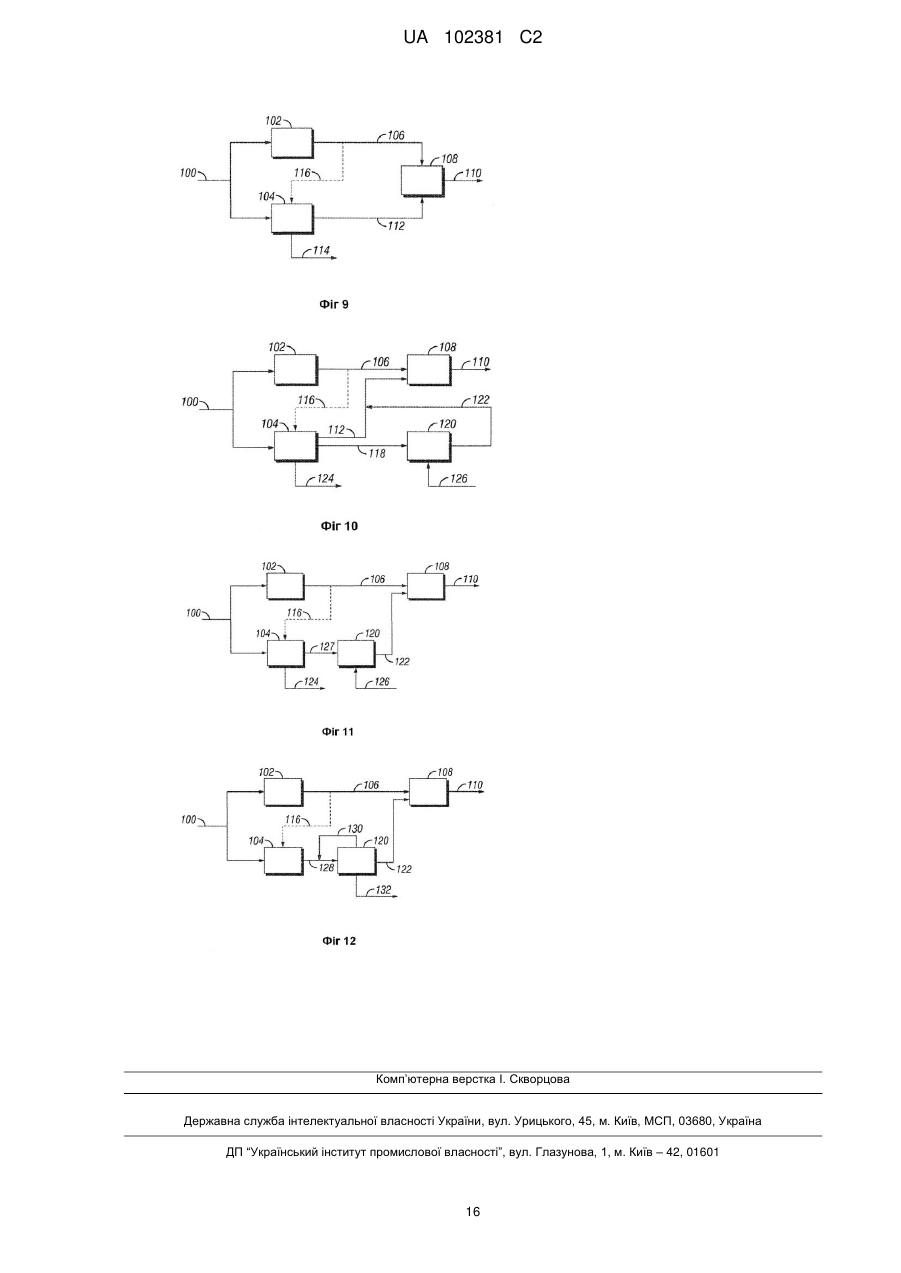

Реферат: Процес виготовлення ароматичних вуглеводнів, який включає у себе: (а) приведення в контакт етану або змішаних нижчих алканів з каталізатором перетворення вуглеводневої сировини на ароматичні вуглеводні для одержання продуктів реакції, включаючи бензол; (b) відокремлення метану, водню і С2-5 вуглеводнів від продуктів реакції стадії а); і (с) гідродеалкілування решти продуктів реакції для одержання бензолу. У кращому варіанті сировину розділяють на два потоки, один із котрих піддають каталітичному або термічному крекінгу, отримуючи етилен, який об'єднують з рештою етану або нижчими алканами, і об'єднаний потік приводять у контакт з каталізатором перетворення вуглеводневої сировини на ароматичні вуглеводні. UA 102381 C2 (12) UA 102381 C2 UA 102381 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь техніки, до якої належить винахід Даний винахід стосується процесу для виготовлення ароматичних вуглеводнів із етану або змішаних нижчих алканів. Зокрема, винахід стосується процесу для збільшення виготовлення бензолу із етану або суміші нижчих алканів у процесі дегідроароматизації. Рівень техніки Добре відомо, що невдовзі очікується глобальна нестача бензолу – вуглеводню, що використовується у виготовленні, поряд з іншим, таких ключових продуктів нафтопереробки, як стирол, фенол, нейлон та поліуретан. Бензол та інші ароматичні вуглеводні виробляються, як правило, шляхом відокремлення сировинної фракції, багатої на ароматичні сполуки, якими є продукти процесу каталітичного реформінгу і реформовані шляхом піролізу бензини з виходу процесу крекінгу нафти, від неароматичних вуглеводнів за допомогою процесу екстрагування розчинником. У зв'язку з вищезгаданими прогнозами дефіциту бензолу, проводяться численні дослідження каталізаторів і процесів для цільового виготовлення ароматичних вуглеводнів (включаючи бензол) із алканів, що містять у молекулі до шести атомів вуглецю. При цьому досліджуються, як правило, біфункціональні каталізатори, що містять цеоліт або молекулярноситовий матеріал для забезпечення кислотності та метал або метали, такі як Pt, Ga, Zn, Mo тощо, для забезпечення дегідрогенізаційної активності. Так наприклад, у патенті США № 4,350,835 описаний процес для перетворення етановмісних газоподібних сировинних матеріалів на ароматичні сполуки при використанні кристалічного цеолітового каталізатора із сімейства типу ZSM-5, що містить невелику кількість Ga. В іншому патенті США № 7,186,871 описана ароматизація С1 - С4 алканів з каталізатором, що містить Pt і ZSM-5. Перетворення індивідуальних алканів на ароматичні сполуки є тим простіше, чим більшою в цих матеріалах є кількість атомів вуглецю. Отже схеми ароматизації, в котрих головними сировинними компонентами є метан та етан, можуть включати у себе переробку вуглеводнів з більшою хімічною активністю, таких як олефіни і/або парафіни, що мають більшу кількість атомів вуглецю, ніж головні сировинні компоненти, з метою зниження температури, потрібної для досягнення бажаного ступеню перетворення. Так наприклад, у патенті США № 5,936,135 описаний процес для виготовлення ароматичних вуглеводнів із сировини, що містить нижчий алкан або алкани, шляхом змішування цієї сировини принаймні з одним олефіном і/або одним вищим парафіном та перепускання цієї суміші над біфункціональним пентазил-цеолітовим каталізатором під тиском в інтервалі 100-500 кПа і при температурі в інтервалі 300-600 °C. Головною особливістю цього процесу була обробка каталізатора сумішшю із водню, пари і, в разі потреби, інертного газу при температурі від 400 до 800 °C з наступною обробкою у повітряному або кисневому середовищі при температурі від 400 до 800 °C до того як приводити каталізатор у контакт з сировинним потоком. У деяких промислових процесах виготовлення ароматичних сполук із алканів способом дегідроциклодимеризації і, зокрема, у процесі, описаному в патенті США № 5,258,563, отримують бензоловий продукт, що містить надлишкові кількості неароматичних C6+ вуглеводнів, які роблять такий спосіб непідходящим для застосування в деяких нафтохімічних процесах одержання стиролу або циклогексану. У зазначеному патенті описані додаткові стадії процесу, де потік продукту проходив у зону фракціонування, в умовах якої більшість неароматичних C6+ вуглеводнів разом з частиною бензолового продукту видалялася з потоком верхнього погону. Потік верхнього погону із цієї зони фракціонування спрямовувався в зону перетворення разом зі збагаченим на водень газом, де неароматичні C6+ вуглеводні перетворювалися на легкі (С1-2) вуглеводні. Таким чином, видається корисним створити процес дегідроароматизації легких алканів, у котрому (а) частиною процесу, в разі потреби, могло б бути створення вуглеводневої сировинної добавки або суміші добавок, що полегшує перетворення; (b) використовуваний каталізатор не потребував би ускладненої попередньої обробки; (с) сумарний вихід бензолу був би більшим сумарного виходу будь-якого іншого одинарного ароматичного продукту; і (d) вироблялося б мало або зовсім не вироблялося б неароматичних С5+ вуглеводнів. Суть винаходу Даним винаходом пропонується процес для виготовлення ароматичних вуглеводнів і, зокрема, бензолу, який включає у себе: (а) у разі потреби – розділяння сировинного етану на перший і другий потоки етану; (b) у разі потреби – каталітичний або термічний крекінг першого потоку етану або сировинного потоку змішаних нижчих алканів для одержання етилену і/або суміші нижчих алкіленів; 1 UA 102381 C2 5 10 15 20 25 30 35 40 45 50 55 60 (с) у разі потреби – об'єднання етилену або нижчих алкіленів з другим потоком етану або сировиною зі змішаних нижчих алканів; і (d) приведення в контакт етану або об'єднаного потоку чи сировини зі змішаних нижчих алканів з каталізатором перетворення на ароматичні вуглеводні та одержання продуктів реакції, включаючи бензол. В одному із кращих варіантів здійснення винаходу на стадії (d) із продуктів реакції видаляються метан, водень і С2-5 вуглеводні. В іншому кращому варіанті решту продуктів піддають гідродеалкілуванню, одержуючи в результаті бензол. У ще одному кращому варіанті продукти реакції, що залишися після відокремлення метану та інших вуглеводнів, піддають розділянню для видалення бензолу, а решту продуктів реакції піддають гідродеалкілуванню для одержання додаткового бензолу. Можливими є також варіанти здійснення винаходу, в котрих проводять реакцію бензолу з пропіленом, отримуючи фенол, або з етиленом, отримуючи етилбензол, а потім стирол. Перелік фігур креслення На Фіг. 1 показана технологічна схема процесу виготовлення етилену і суміші етилену з метаном у реакторі для одержання бензолу. На Фіг. 2 показана технологічна схема, що ілюструє процес проведення реакції перетворення етану або змішаних нижчих алканів на бензол з наступним гідродеалкілуванням небензолових ароматичних продуктів. На Фіг. 3 показана технологічна схема, що ілюструє процес проведення реакції перетворення етану або змішаних нижчих алканів на бензол з наступним гідродеалкілуванням ароматичних продуктів. На Фіг. 4 показана технологічна схема, що ілюструє роботу реактора зі штабельованим шаром, де всі продукти реакції перетворення етану або змішаних нижчих алканів на бензол піддаються гідродеалкілуванню. На Фіг. 5 показана технологічна схема, що ілюструє процес виготовлення пропілену і бензолу та їхньої суміші для одержання фенолу. На Фіг. 6 показана технологічна схема, що ілюструє процес виготовлення пропілену і бензолу та їхньої суміші для одержання фенолу, де бензол відокремлюють від толуолу і ксилолу, які піддають гідродеалкілуванню. На Фіг. 7 показана технологічна схема, що ілюструє процес виготовлення пропілену і бензолу, толуолу і ксилолу, з гідродеалкілуванням ароматичних продуктів для одержання бензолу та суміші бензолу з пропіленом для одержання фенолу. На Фіг. 8 показана технологічна схема, що ілюструє процес виготовлення пропілену і бензолу, де всі продукти реакції перетворення етану або змішаних нижчих алканів на бензол піддають гідродеалкілуванню, одержуючи бензол та відокремлені С 9+ продукти. На Фіг. 9 показана технологічна схема, що ілюструє процес виготовлення етилену і бензолу та їхньої суміші для одержання етилбензолу, а потім стиролу. На Фіг. 10 показана технологічна схема, що ілюструє процес виготовлення етилену і бензолу з наступним гідродеалкілуванням небензолових ароматичних продуктів, одержуючи додатковий бензол, який далі об'єднують з етиленом для одержання етилбензолу, а потім стиролу. На Фіг. 11 показана технологічна схема, що ілюструє процес виготовлення етилену і виготовлення бензолу, толуолу та ксилолу, котрі далі піддають гідродеалкілуванню, одержуючи бензол, котрий об'єднують з етиленом, отримуючи етилбензол, а потім стирол. На Фіг. 12 показана технологічна схема, що ілюструє процес одержання продуктів реакції перетворення етилену та етану на бензол, які піддають гідродеалкілуванню, одержуючи бензол, котрий об'єднують з етиленом, отримуючи етилбензол, а потім стирол. Докладний опис винаходу Даним винаходом пропонується процес для виготовлення ароматичних вуглеводнів, який включає у себе приведення в контакт вуглеводневої сировини, що містить принаймні приблизно 50 %(мас.) етану або інших С2 вуглеводнів чи змішаних нижчих алканів з каталітичним складом, підходящим для активації реакції перетворення таких вуглеводнів на ароматичні вуглеводні, такі як бензол, при температурі від 550 до 730 °C і тиску від 0,01 до 0,5 МПа абсолютного. Первинними цільовими продуктами процесу згідно з даним винаходом є бензол, толуол і ксилол. Вуглеводнями сировини можуть бути етан, етилен, змішані нижчі алкани або їх суміші. В одному із кращих варіантів здійснення винаходу переважною частиною сировини є етан. У ще кращому варіанті від 0 до 20 %(мас.), а ще краще – від 5 до 10 %(мас.) сировини складає 2 UA 102381 C2 5 10 15 20 25 30 35 40 45 50 55 60 етилен. Порівняно велика кількість етилену в сировині може давати прийнятну кількість коксування, у зв'язку з чим історично склалося так, що етилен брали в кількості, більшій, ніж бензол. У даному варіанті сировина містить принаймні 30 масових відсотків, а ще краще – принаймні 60 масових відсотків С2 вуглеводнів. В іншому кращому варіанті до переважної частини сировини можуть входити змішані нижчі алкани – етан, пропан, бутан – і/або С5+ алкани чи будь-яка їх комбінація. У цьому варіанті переважну частину сировини складають етан і пропан. Вуглеводнева сировина при цьому в кращому варіанті містить принаймні 30 масових відсотків етану, принаймні 40 масових відсотків С2-4 вуглеводнів, а найкраще – принаймні 50 масових відсотків С2-4 вуглеводнів. У будь-якому із цих варіантів сировина може містити, крім того, як співреагенти інші вуглеводні з відкритими ланцюгами, що містять від 3 до 8 атомів вуглецю. Такими додатковими співреагентами можуть бути зокрема, наприклад, пропан, пропілен, n-бутан, ізобутан, n-бутилени та ізобутилен. Потік змішаних нижчих алканів може містити С2, С3, С4 і/або С5+ алкани. Це, зокрема, можуть бути, наприклад, багатий на етан/пропан/етан потік, отриманий із природного газу, потоків нафтоочистки або нафтохімічної переробки, включаючи потоки відходів. Серед підходящих для цього сировинних потоків можна назвати (але не обмежуючись лише ними): потоки залишкових етану і пропану від очистки природного газу (метану); потоки чистого етану; потоки пропану і бутану, що є відомими також під назвою природних газоконденсатів (Natural Gas Liquids) і є співпродуктами виробництва зрідженого природного газу (liquefied natural gas: LNG); С2-С5 потоки із попутних газів, що є співпродуктами виробництва сирої нафти (які зазвичай є в кількостях, занадто малих для того, щоб виправдовувати будівництво спеціальної установки з одержання зрідженого природного газу, але їх може бути достатньо для використання в хімічних установках; потоки відходів непрореагованого етану із установок парофазного крекінгу; потік побічних С1-С3 продуктів із установок з реформінгу нафти (останні два види потоків на деяких ринках, наприклад на Середньому Сході, є низьковартісними). Використання сировини зі змішаних нижчих алканів може давати суттєве енергозбереження, оскільки при цьому є відсутньою стадія відокремлення один від одного індивідуальних відносно чистих алканів, а у випадку нафтових газів, що є співпродуктами виробництва сирої нафти, є відсутніми витрати на повторне введення таких газів. Змішана сировина із нижчих алканів, у разі потреби, може розбавлятися відносно інертними газами, такими як азот, різноманітними легкими вуглеводнями, добавками в низьких рівнях, потрібними для підвищення продуктивності каталізатора, тощо. Зазвичай природний газ, що складається, головним чином, із метану, подається на установку з одержання зрідженого природного газу при підвищеній температурі та піддається попередній обробці з метою одержання очищеної сировини, підходящої для зріджування при кріогенних температурах. Від цього первинного метану відокремлюються етан, пропан, бутан та інші гази. Очищений таким чином газ (метан) проходить численні стадії охолодження в теплообмінниках з поступовим зниженням його температури до досягнення зрідженого стану. Відокремлені гази можуть використовуватися в даному винаході у формі сировинного потоку етану або змішаних нижчих алканів. Потоки побічних продуктів, що виробляються в процесі згідно з даним винаходом, можуть потребувати їх охолодження для зберігання або повертатися на повторне введення у процес, а їх охолодження може здійснюватися за допомогою теплообмінників, використовуваних для охолодження очищеного газоподібного метану. Для активації реакції перетворення етану або змішаних нижчих алканів на ароматичні вуглеводні можуть використовуватися різноманітні каталізатори. Один із таких каталізаторів описаний у патенті США № 4,899,006, вміст якого включений тут в усій його повноті шляхом посилання. Описаний у цьому патенті каталітичний склад містив алюмосилікатну основу з осадженим на неї галієм і/або алюмосилікат, у котрому катіони заміщувалися на іони галію. Молярне відношення двоокису кремнію до оксиду алюмінію складало щонайменше 5:1. Інший каталізатор, підходящий для застосування у процесі згідно з даним винаходом, описаний у ЕР 0 244 162. Цей каталізатор включав у себе каталітичний матеріал, описаний у попередньому абзаці, і метал VIII групи, вибраний серед родію та платини. Кращими для цього каталізатора алюмосилікатами були названі структури типу MFI або MEL і, зокрема, ZSM-5, ZSM-8, ZSM-11, ZSM-12 і ZSM-35. Підходящими для застосування в даному винаході є також каталізатори описані в патентах США № 7,186,871 і №. 7,186,872, включені тут в усій їхній повноті шляхом посилання. У першому з цих патентів описаний платиновмісний кристалічний цеоліт ZSM-5, синтезований шляхом виготовлення цеоліту, який в оcтові містив алюміній і кремній, покривався шляхом осадження платиною і піддавався кальцинуванню. У другому патенті описаний каталізатор, який у своєму остові містив галій і практично не містив алюмінію. 3 UA 102381 C2 5 10 15 20 25 30 35 40 45 50 55 60 Крім того, у процесі згідно з даним винаходом можуть використовуватися каталізатори, описані в патенті США № 5,227,557, вміст якого включений тут в усій його повноті шляхом посилання. Ці каталізатори містили MFI цеоліт, принаймні один благородний метал із сімейства платини та принаймні один додатковий метал, вибраний із сукупності, що складалася із олова, германію, свинцю та індію. Один із кращих каталізаторів для застосування в даному винаході описаний у попередній заявці США № 61/029481, поданій 18 лютого 2008 р., під назвою "Process for the Conversion of Ethane to Aromatic Hydrocarbons" (Процес для перетворення етану на ароматичні вуглеводні). Ця заявка включена тут в усій її повноті шляхом посилання. В ній описаний каталізатор, що містив: (1) платину в кількості 0,005-0,1 %(мас.), а ще краще – 0,01-0,05 %(мас.) від загальної маси металу; (2) певну кількість металу-розріджувача, вибраного із сукупності, що складалася із олова, свинцю та германію; кількість його була меншою кількості платини не більше, ніж на 0,02 %(мас.), а ще краще – не більше, ніж на 0,2 %(мас.) від маси металу каталізатора; (3) 1099,9 %(мас.), ще краще – 30-99,9 %(мас.) алюмосилікату від загальної кількості алюмосилікату, яким у кращому варіанті був цеоліт, вибраний із сукупності, що складалася із ZSM-5, ZSM-11, ZSM-12, ZSM-23 та ZSM-35, у кращому варіанті – перетворений на форму Н+ з молярним відношенням SiO2/Al2O3 від 20:1 до 80:1; і (4) сполучне, котре в кращому варіанті вибиралося серед двоокису кремнію, оксиду алюмінію та їх сумішей. Одним серед кращих для застосування в даному винаході є також каталізатор, описаний у попередній заявці США № 61/029939, поданій 20 лютого 2008 р., під назвою "Process for the Conversion of Ethane to Aromatic Hydrocarbons" (Процес для перетворення етану на ароматичні вуглеводні). Ця заявка включена тут в усій її повноті шляхом посилання. В ній описаний каталізатор, що містив: (1) платину в кількості 0,005-0,1 %(мас.), у ще кращому варіанті – 0,010,06 %(мас.), а в найкращому – 0,01-0,05 %(мас.) від загальної маси металу каталізатора; (2) певну кількість заліза, яка була не меншою, ніж кількість платини, але не більшою, ніж 0,50 %(мас.), а в ще кращому варіанті – не більшою, ніж 0,10 %(мас.) від загальної маси металу каталізатора; (3) 10-99,9 %(мас.), а в ще кращому варіанті – 30-99,9 %(мас.) алюмосилікату від загальної кількості алюмосилікату, яким у кращому варіанті був цеоліт, вибраний із сукупності, що складалася із ZSM-5, ZSM-11, ZSM-12, ZSM-23 і ZSM-35, у кращому варіанті – перетворений на форму Н+ з молярним відношенням SiO2/Al2O3 від 20:1 до 80:1; і (4) сполучне, котре в кращому варіанті вибиралося серед двоокису кремнію, оксиду алюмінію та їх сумішей. Інший варіант кращого каталізатора для застосування в даному винаході описаний у попередній заявці США № 61/029478, поданій 18 лютого 2008 р., під назвою "Process for the Conversion of Ethane to Aromatic Hydrocarbons" (Процес для перетворення етану на ароматичні вуглеводні). Ця заявка включена тут в усій її повноті шляхом посилання. В ній описаний каталізатор, що містив: (1) платину в кількості 0,005-0,1 %(мас.), в ще кращому варіанті – 0,010,05 %(мас.), а в найкращому – 0,02-0,05 %(мас.) від загальної маси металу каталізатора; (2) певну кількість галію, яка була не більшою, ніж 1 %(мас.), а в найкращому варіанті – не більшою, ніж 0,5 %(мас.) від загальної маси металу каталізатора; (3) 10-99,9 %(мас.), у ще кращому варіанті – 30-99,9 %(мас.) алюмосилікату від загальної кількості алюмосилікату, яким у кращому варіанті був цеоліт, вибраний із сукупності, що складалася із ZSM-5, ZSM-11, ZSM-12, ZSM-23 і ZSM-35, у кращому варіанті – перетворений на форму Н+ з молярним відношенням SiO2/Al2O3 від 20:1 до 80:1; і (4) сполучне, котре в кращому варіанті вибиралося серед двоокису кремнію, оксиду алюмінію та їх сумішей. Один із кращих варіантів здійснення винаходу ілюстрований на Фіг. 1. У цьому варіанті сировинний етан 2 розділяється на два потоки, перший із яких подається в установку 6 каталітичного крекінгу етану, з виходу котрої знімається потік 8 етилену. Потік 8 етилену об'єднується з другим сировинним потоком 4 етану і подається в реактор 10 перетворення етану на бензол (у подальшому в описі поданих фігур креслення під "етаном" слід розуміти також змішані нижчі алкани). Добавляння в етан етилену в бензоловому реакторі 10 збільшує загальний відсоток перетворення вуглеводнів і/або вихід ароматичних продуктів. Продукти реакції по лінії 12 передаються в сепаратор. У сепараторі видаляються метан і водень по лінії 18, а непрореаговані етан та етилен видаляються по лінії 22, звідки вони в разі потреби можуть повертатися на повторне введення у процес в лінію 8. Частина лінії 22, в разі потреби, може відводитися по лінії 24 та об'єднуватися з першим сировинним потоком, який подається на вхід установки 6 каталітичного крекінгу. У разі потреби в сепараторі 14 можуть відокремлюватися також матеріали С9+ і виводитися із нього по лінії 20. І нарешті, бензоловий продукт виводиться із сепаратора 14 по лінії 16. Інший кращий варіант здійснення даного винаходу ілюстрований на Фіг. 2. У цьому варіанті у реактор 10 перетворення етану на бензол подається сировинний етан 4 (який може частково 4 UA 102381 C2 5 10 15 20 25 30 35 40 45 50 55 60 відводитися через установку крекінгу етану). Продукти реакції по лінії 12 подаються в сепаратор 14. У разі потреби етан та етилен повертаються на повторне введення у процес по лінії 22 в лінію 4 постачання сировини. У разі потреби матеріали С9+ можуть відокремлюватися по лінії 20. Вироблений бензол виходить із сепаратора 14 по лінії 16. Від бензолу відокремлюється також толуол і ксилол, котрі виходять по лінії 28 і спрямовуються в реактор 32 гідродеалкілування, де толуол і ксилол реагують з воднем, утворюючи додаткову кількість бензолу, котрий виводиться по лінії 34. Матеріали легких фракцій виводяться із реактора 32 гідродеалкілування по лінії 36. Потік 18 метану та водню із сепаратора 14, у разі потреби, піддається обробці у блоці 26 регенерації водню, де водень регенерується і, в разі потреби, спрямовується в реактор 32 гідродеалкілування по лінії 30. Із установки регенерації водню по лінії 37 відбирається метан. На Фіг. 3 ілюстрований варіант, альтернативний розглянутому на Фіг. 2. У цьому варіанті ксилол і толуол не відокремлюються від бензолу. Замість цього всі ці три матеріали залишають етан у бензоловому реакторі 14 по лінії 28 і спрямовуються в реактор 32 гідродеалкілування. Перевага цього варіанта полягає в усуненні стадії розділяння та збільшенні загального виходу бензолу. На Фіг. 4 показаний інший кращий варіант здійснення винаходу, в якому використовується реактор зі штабельованим шаром, і всі продукти реакції перетворення етану на бензол подаються в реактор 32 гідродеалкілування. Етан у сировинному потоці 4 подається в бензоловий реактор 10, а продукти реакції виходять із нього по лінії 38 і спрямовуються в реактор 32 гідродеалкілування. Продукти реакції гідродеалкілування по лінії 40 подаються в сепараторну установку 42. Первинний бензоловий продукт виходить із сепаратора по лінії 46. Гази та леткі матеріали виходять по лінії 44, а важкі матеріали, що містять ароматичні С 7+ сполуки, виходять по лінії 48. Цей варіант має ту перевагу, що в ньому усунені кілька стадій розділяння та збільшений загальний вихід бензолу. Непрореагований метан і побічні С2-5 вуглеводні можуть використовуватися на інших стадіях, зберігатися і/або повертатися для їх повторного використання в даному процесі. Може бути потрібним охолоджувати ці побічні продукти для їх зрідження. В тому випадку, коли етан або змішані нижчі алкани походять із установки для зрідження природного газу як продукт його очистки, принаймні деякі із цих побічних продуктів можуть охолоджуватися та зріджуватися за допомогою теплообмінників, що використовуються для зрідження очищеного природного газу (метану). Реакція гідродеалкілування передбачає проведення реакції толуолу, ксилолів, етилбензолу та інших ароматичних сполук з воднем для відщеплення алкільних груп від ароматичного кільця та виробляння додаткового бензолу і легких фракцій, включаючи метан та етан, котрі відокремлюються від бензолу. Ця стадія суттєво збільшує загальний вихід бензолу і, отже, є дуже корисною. У даній галузі широко застосовуються як термічні, так і каталітичні процеси гідродеалкілування. Термічне деалкілування може здійснюватися так, як описано в патенті США № 4,806,700, вміст якого в усій його повноті включений тут шляхом посилання. В описаному в цьому патенті термічному процеси температури операції гідродеалкілування можуть на вході реактора гідродеалкілування складати від 500 до 800 °C. Тиск при цьому може лежати в інтервалі від 2000 кПа до 7000 кПа. Годинна об'ємна витрата рідини може становити від 0,5 до 5,0 доступних внутрішніх об'ємів реакційної посудини. У зв'язку з екзотермічною природою даної реакції часто потребується проводити її у дві чи більше стадій з проміжним нормальним або миттєвим охолодженням реагентів. Отже, для цього можуть використовуватися включені послідовно три чи більше реакційні посудини. Охолодження може здійснюватися шляхом непрямого теплообміну або за процедурою міжстадійного охолодження. У тому випадку, коли в зоні гідродеалкілування використовуються дві реакційні посудини, бажано першу з них практично повністю позбавити будь-якої внутрішньої конструкції, а другу знарядити внутрішньою конструкцією, достатньою для стимулювання проходження реагентів у формі потоку витісняння через частину посудини. В альтернативному варіанті зона гідродеалкілування може містити шар твердого каталізатора такого, наприклад, як описано в патенті США № 3,751,503, вміст якого включений тут в усій його повноті шляхом посилання. Інший підходящий процес каталітичного гідродеалкілування описаний в патенті США № 6,635,792, вміст якого включений тут в усій його повноті шляхом посилання. У цьому патенті пропонується проводити процес гідродеалкілування над каталізатором, який містить цеоліт і може містити також платину та олово або свинець. Цей процес у кращому варіанті проводять при температурах в інтервалі від 250 до 600 °C, тиску в інтервалі від 0,5 МПа до 5,0 МПа, годинній ваговій витраті рідкої вуглеводневої сировини в 5 UA 102381 C2 1 5 10 15 20 25 30 35 40 45 50 55 60 інтервалі від 0,5 до 10 год.- і молярному відношенні водню до вуглеводневої сировини в інтервалі приблизно від 0,5 до 10. Інтегрований процес згідно з даним винаходом може включати у себе також реакцію бензолу з пропіленом, у результаті якої отримують кумол, котрий, у свою чергу, може бути перетворений на фенол і/або ацетон. Пропілен може вироблятися окремо в установці дегідрогенізації пропану або ж надходити із відхідних потоків процесу крекінгу олефінів чи з інших джерел. На Фіг. 5 ілюстрований один із варіантів аспекту одержання фенолу згідно з даним винаходом. У цьому варіанті в установку для дегідрогенізації пропану сировинний пропан подається по лінії 50, а утворюваний пропілен виходить по лінії 54 і спрямовується у пристрій 56 для виготовлення фенолу. Пристрій 56 для виготовлення фенолу може бути розрахований на здійснення в ньому будь-якого процесу одержання цього матеріалу із бензолу, деякі з котрих описані нижче. Феноловий продукт виходить із пристрою 56 для виготовлення фенолу по лінії 57. У реактор 60 перетворення етану на бензол етан надходить по лінії 58, а бензоловий продукт виходить із реактора по лінії 62 та спрямовується у пристрій 56 для виготовлення фенолу. Толуол, ксилол та ароматичні С9+ сполуки відокремлюються і виходять по лінії 64. У разі потреби вони можуть піддаватися подальшій переробці з метою одержання більшої кількості бензолу. Також якщо потрібно, частина пропілену може подаватися в реактор перетворення етану на бензол по лінії 66. По лінії 66 може подаватися відхідний потік, що містить розбавлені кількості пропілену – матеріалу, котрий, як правило, є низької вартості. Додавання пропілену в реактор перетворення етану на бензол може збільшувати загальний відсоток вуглеводнів і/або вихід ароматичних продуктів. У варіанті, ілюстрованому на Фіг. 6, цю реакцію проводять таким самим чином, за винятком того, що толуол і ксилол відділяються від бензолу та піддаються гідродеалкілуванню з утворенням додаткового бензолу. Продукти реактора перетворення етану на бензол розділяються на бензол, що тече по лінії 62 у пристрій 56 з виготовлення фенолу, толуол і ксилол, котрі по лінії 70 спрямовуються в установку 74 для гідродеалкілування, та потікароматичних С9+ сполук, що виходить із реактора 60 по лінії 68. Ксилол і толуол піддаються гідродеалкілуванню з метою одержання більшої кількості бензолу, який виходить із установки 72 з гідродеалкілування по лінії 76 та об'єднується з бензолом із реактора 60 перетворення етану на бензол. У реактор 72 по лінії 74 подається водень або суміш метану з воднем. Феноловий продукт виходить із пристрою 56 з виготовлення фенолу по лінії 57. В іншому варіанті, показаному на Фіг. 7, не використовується жодних операцій з відокремлення компонентів бензолу, толуолу і ксилолу, а їх суміш відсилається безпосередньо до установки 72 з гідродеалкілування по лінії 78 з реактору 60 перетворення етану на бензол. Отриманий бензол потім тече по лінії 76 до пристрою 56 з виготовлення фенолу. В іншому варіанті, показаному на Фіг. 8, не використовується жодних операцій з відокремлення будь-яких продуктів реакції перетворення етану на бензол, і продукти її спрямовуються в єдиному потоці по лінії 80 у пристрій 72 з гідродеалкілування. Вироблені в реакторі 72 з гідродеалкілування водень або метановоднева суміш спрямовуються на рециркуляцію по лінії 82 у потік 80 продуктів перетворення етану на бензол. Вуглеводні С 9+, що відокремлюються від бензолу, виходять із реактора 72 з гідродеалкілування по лінії 84. Фенол може вироблятися із частково окисленої бензолової або бензольної кислоти кумоловим методом або методом Рашига. Він може вироблятися також у формі продукту окислювання вугілля. Кумоловий метод використовується у промисловому процесі отримання фенолу й ацетону із бензолу і пропілену, де кумол є проміжним матеріалом. Цей процес дозволяє перетворювати два відносно недорогі вихідні матеріали, бензол і пропілен, на два більш цінні матеріали – фенол та ацетон. Іншими потрібними для цього реагентами є кисень із повітря та невеликі кількості радикального ініціатора. На цьому методі базується більша частина сучасного виробництва фенолу та ацетону в усьому світі. Кумол – це узагальнена назва ізопропілбензолу. Майже весь кумол, що виробляється у формі чистої сполуки в промисловому масштабі, перетворюється на гідропероксид кумолу, що є проміжним продуктом у синтезі інших промислово важливих хімікатів, таких як фенол та ацетон. Кумол протягом багатьох років вироблявся промисловістю шляхом алкілування бензолу пропіленом над каталізатором Фріделя-Крафтса, особливо твердою фосфорною кислотою або хлоридом алюмінію, як описано в патенті США № 4,343,957. Проте пізніше було знайдено, що каталітичні системи на основі цеоліту є більш активними і селективними при пропілуванні бензолу на кумол. Відомо, що ароматичні вуглеводні можуть алкілуватися при наявності 6 UA 102381 C2 5 10 15 20 25 30 35 40 45 50 55 60 підкисленого цеоліту. У патенті США № 4,393,262 (1983) пропонується кумол виготовляти шляхом алкілування бензолу пропіленом при наявності специфічного цеолітового каталізатора. У патенті США № 4,992,606 описане застосування цеоліту МСМ-22 в алкілуванні бензолу пропіленом. Відомими є також інші способи, описані в патентах США №№ 4,441,990, 5,055,627, 6,525,236 і 6,888,037. Всі ці патенти включені тут в усій їхній повноті шляхом посилання. В одному з варіантів здійснення винаходу кумол одержують шляхом приведення в контакт бензолу з пропіленом у реакторі на основі ректифікаційної колони, що містить дистиляційне обладнання з кислотним каталізатором у нерухомому шарі, який містить молекулярне сито в дистиляційно-реакційній зоні, внаслідок чого здійснюється каталітична реакція бензолу з пропіленом, продуктом якої є алкілований бензол, що містить кумол. Кумол може вироблятися в каталітичному шарі під тиском від 0,25 до 50 атмосфер і при температурах в інтервалі від 50 до 500 °C, використовуючи як каталізатор молекулярне сито, для котрого є характерною кислотність. Пропілен може подаватися в каталітичний шар, у той час як бензол є зручним додавати зворотним потоком, отримуючи в результаті молярний надлишок у реакторі, потрібний для реагування з пропіленом. У таких умовах забезпечується реагування практично всього пропілену, видобування бензолу у формі головного верхнього погону, а кумолу та ізопропілбензолу – в осадах. Водночас утворюваний у нерухомому шарі алкілований бензоловий продукт відокремлюється від непрореагованих матеріалів, і кумол відокремлюється від алкілованого бензолового продукту (переважно шляхом фракційної перегонки). Основним алкілованим бензоловим продуктом є кумол. Крім того, можуть бути також інші алкіловані продукти, включаючи ді- та триізопропілбензол, n-пропілбензол, етилбензол, толуол, діетилбензол і ді-n-пропілбензол, котрі вважаються продуктами диспропорції та ізомеризації кумолу. У кращому процесі залишкові алкіловані продукти після розділяння кумолу можуть спрямовуватися в реактор трансалкілування, що працює в умовах трансалкілування поліалкілованого бензолу, наприклад діізопропілбензолу та триізопропілбензолу, перетворюючи їх на кумол, який може бути відокремлений від інших матеріалів у потоці трансалкілованих продуктів, і можуть об'єднуватися з кумолом із першого розділяння. Кумол можна окислювати у трохи оснóвних умовах при наявності радикального ініціатора, який видаляє третинний бензильний водень із кумолу і, таким чином, утворює радикал кумолу. Цей радикал кумолу далі зв'язується з молекулою кисню, утворюючи радикал гідропероксиду кумолу, який, у свою чергу, утворює гідропероксид кумолу (C6H5C (CH3)2-О-О-H) шляхом відщеплення бензильного водню від іншої молекули кумолу. Цей гідропероксид кумолу перетворюється на радикали кумолу і подаються знову в послідовний ланцюг перетворень гідропероксидів кумолу. Для утримування цього нестабільного пероксиду в рідкому стані при цьому може використовуватися тиск принаймні 5 атмосфер. Гідропероксид кумолу можна отримувати, наприклад, за допомогою процесу, описаного в патенті США № 7,141,703, включеному тут в усій його повноті шляхом посилання. Цей процес включає у себе подачу окиснюваної сировини, що складається, головним чином, із органічної фази. Сировина, що піддається окислюванню, містить принаймні один алкілбензол, наприклад кумол, і певну кількість нейтралізуючої основи з рН від 8 до 12,5 в 1-10 %(мас.) водному розчині. Така кількість нейтралізуючої основи дозволяє ефективно нейтралізувати принаймні частину кислот, що утворюється під час окислювання. Сировина, що піддається окислюванню, складається із певної кількості води, достатньої для ефективного підвищення нейтралізації кислот, утворюваних під час окислювання, без утворення при цьому окремої водяної фази. Окислювання сировини відбувається в умовах, ефективних для одержання потоку продуктів окислювання, що містять один чи більше утворених пероксидів. Далі гідропероксид кумолу може піддаватися гідролізу в кислотному середовищі, в результаті чого одержують фенол та ацетон. Для перетворення бензолу на фенол можуть застосовуватися інші процеси, такі як сульфування та гідроліз бензолу і хлорування та гідроліз бензолу, хоча на сьогоднішній день вони не є настільки економічно ефективними, щоб конкурувати з кумоловим процесом. Іншим шляхом, яким бензол можна перетворювати на фенол згідно з даним винаходом, є пряме окислювання бензолу повітрям або киснем. При цьому не потребується проводити реакцію з пропіленом. У патенті США № 4,992,600, включеному тут в усій його повноті шляхом посилання, описаний процес для окислювання бензолу на фенол, який включає у себе приведення в контакт і тим самим у реагування бензолу і кисню з дигідродигідрооксіантрацен(полі)сульфонатом (полі)металу, сіллю, яка має принаймні одну сульфонатну частину у 2, 3, 6 або 7 положенні (чи положеннях) і розчиняється у воді, в разі потреби – при наявності каталізатора окислювання, з наступним відокремленням від фенолового продукту реакції і відповідного антрахінон-(полі)сульфонату (полі)металу. Побічна 7 UA 102381 C2 5 10 15 20 25 30 35 40 45 50 55 антрахінонова сіль відповідним чином повертається на повторне використання на стадію окислювання бензолу шляхом гідрогенізації цієї антрахінонової солі, котра в кращому варіанті є розчиненою у воді, до дигідродигідрооксіантраценової солі приведенням її в контакт з воднем при наявності каталізатора гідрогенізації. Крім того, у патенті США № 6,900,358, включеному тут в усій його повноті шляхом посилання, описаний процес для окислювання бензолу на фенол, який включає у себе приведення бензолу у безперервний контакт з цеолітовим каталізатором та окисником у реакторі на ректифікаційній колоні, що має реакційну зону та дистиляційну зону, при температурі в інтервалі від вище 100 °C до 270 °C, внаслідок чого утворюється гідроксильований продукт, де принаймні частина бензолу перебуває в рідкій фазі; безперервне відокремлення гідроксильованого продукту від непрореагованого бензолу в дистиляційній зоні в умовах, ефективних для випаровування зазначеного непрореагованого бензолу, і підтримування гідроксильованого продукту в рідкій фазі; і видобування гідроксильованого продукту із реактора на ректифікаційній колоні. Інтегрований процес згідно з даним винаходомможе включати у себе також реакцію бензолу з олефінами, і зокрема, наприклад, з етиленом. Етилен може вироблятися окремо в установці з дегідрогенізації етану або подаватися із відхідних потоків процесів крекінгу олефінів чи із інших джерел. У варіанті здійснення винаходу, ілюстрованому на Фіг. 9, лінія 100 постачання сировинного етану розділяється на два потоки. Один із цих потоків спрямовується в установку 102 для крекінгу етану, а інший – у реактор 104 перетворення етану на бензол. Із крекінг-установки 102 по лінії 106 виходить етилен, який спрямовується у пристрій 108 з виготовлення стиролу, звідки вироблений стирол виходить по лінії 110. Пристрій 108 з виготовлення стиролу може працювати на основі будь-якого із процесів, описаних нижче, які є підходящими для здійснення реакції етилену з бензолом і продуктами яких є спочатку етилбензол, а потім стирол. Бензол з виходу реактора 104 перетворення етану на бензол, спрямовується по лінії 112 у пристрій 108 з виготовлення стиролу. Толуол, ксилол та ароматичні С9+ сполуки відокремлюються і виходять із реактора 104 по лінії 114. Далі ці матеріали можуть піддаватися обробці з метою вироблення більшої кількості бензолу. Деяка кількість етилену може відбиратися по лінії 106 і вводитися в реактор 104 по лінії 116. Як зазначалося вище, цей етилен може використовуватися для збільшення загального відсотка перетворення вуглеводнів і/або виходу ароматичних сполук у реакторі 104. У варіанті здійснення винаходу, ілюстрованому на Фіг. 10, бензол у реакторі 104 перетворення етану на бензол відокремлюється від ксилолу та толуолу, котрі по лінії 118 спрямовуються в установку 120 гідродеалкілування, звідки вироблений бензол виходить по лінії 122 та об'єднується з бензолом у лінії 112, по котрій він подається у пристрій 108 з виготовлення стиролу. Ароматичні С9+ сполуки відокремлюються від інших ароматичних матеріалів у реакторі 104 перетворення етану на бензол і виходять із нього по лінії 124. Водень або суміш метану з воднем подаються в установку 120 гідродеалкілування по лінії 126. В іншому варіанті, показаному на Фіг. 11, операцій з розділяння бензолу, толуолу та ксилолу не проводиться, і суміш цих матеріалів подається в установку 120 гідродеалкілування по лінії 127. Вироблений в установці 120 бензол по лінії 122 надходить у пристрій 108 виготовлення стиролу. У ще одному варіанті, ілюстрованому на Фіг. 12, не проводиться жодних операцій з розділяння первинних продуктів реактора, котрі єдиним потоком по лінії 128 подаються в установку 120 гідродеалкілування. Вироблений у цій установці бензол по лінії 122 подається у пристрій 108 виготовлення стиролу. Водень або метан з воднем, утворені в реакторі гідродеалкілування, повертаються по лінії 128 для повторного використання в даному процесі. Вуглеводні С9+ відокремлюються від бензолу і видаляються по лінії 132. Етилбензол є органічною сполукою, що належить до групи ароматичних вуглеводнів. Використовується етилбензол, головним чином, у нафтохімічній промисловості як проміжна сполука для одержання стиролу, який, у свою чергу, використовується у виготовленні полістиролу – пластмаси широкого вжитку. Етилбензол, який у сирій нафті дуже часто міститься в малих кількостях, отримують у промисловому масштабі шляхом об'єднанная нафтохімічного бензолу з етиленом за допомогою хімічної реакції при наявності кислотного каталізатора. Наступне за цим каталітичне дегідрування етилбензолу дає газоподібний водень і стирол, котрим є вінілбензол. Етилбензол використовується також як інгредієнт у деяких установках. 8 UA 102381 C2 Етилбензол 5 10 15 20 25 30 35 40 45 50 Стирол Водень Виробляти етилбензол можна, наприклад, за допомогою процесу, описаного в патенті США № 5,243,116, включеному тут в усій його повноті шляхом посилання. Цей процес включає у себе алкілування бензолу шляхом приведення його в контакт з етиленом при наявності каталізатора, що складається, головним чином, із кислотного цеоліту – морденіту, молярне співвідношення між двоокисом кремнію та оксидом алюмінію якого становить принаймні 30:1 і який має кристалічну структуру, котра за результатами рентгеноструктурного аналізу складається із матриці з симетрією Cmcm, в котрій розподілені доменів з симетрією Cmmm, а індекс симетрії котрої є не меншим 1. Інший підходящий процес для одержання етилбензолу із бензолу описаний у патенті США № 5,877,370, включеному тут в усій його повноті шляхом посилання. Цей процес включає у себе подачу бензолу, етилену та розріджувача, що містить принаймні одну фенільну групу і принаймні одну етильну групу, в зону алкілування; проведення реакції бензолу з етиленом у зоні алкілування при наявності бета-цеоліту, в результаті чого відбувається алкілування бензолу з утворенням етилбензолу; і видобування продукту, що містить етилбензол, із цієї зони алкілування. Після цього шляхом дегідрування етилбензолу можна отримувати стирол. Один із підходящих процесів одержання стиролу описаний у патенті США № 4,857,498, включеному тут в усій його повноті шляхом посилання. Інший підходящий процес одержання стиролу описаний у патенті США № 7,276,636, включеному тут в усій його повноті шляхом посилання. Цей процес включає у себе: (а) проведення реакції бензолу з поліетилбензолом у реакторі трансалкілування, продуктом якої є етилбензол; (b) дегідрування етилбензолу в реакторі дегідрогенізації з утворенням стиролу; (с) видобування із реактора дегідрогенізації вихідного потоку, що містить стирол, і спрямовування принаймні частини цього потоку в сектор розділяння; (d) видобування стиролу із сектора розділяння продукту дегідрогенізації; (е) введення першого компонента інгібіторного елемента в сектор розділяння продукту дегідрогенізації; (f) видобування із сектора розділяння продукту дегідрогенізації оборотного потоку, що містить другий компонент інгібіторного елемента; і (g) подачу принаймні 33 % другого компонента інгібіторного елемента, видобутого на стадії (f), в реактор трансалкілування. Приклади Приклад 1 Наведений нижче концептуальний приклад здійснення винаходу має метою ілюструвати даний винахід без обмеження його об'єму. У даному прикладі етан перетворюється на ароматичні вуглеводні в кількості 3000 тонн/день за допомогою процесу, технологічна схема якого зображена на Фіг. 1. Таким чином, потік етану з витратою 3000 тонн/день, що містить невеликі кількості пропану, бутану і метану, показані потоком 2, розділяється на два потоки. Перший потік приблизно 600 тонн/день подається на установку 6 термічного крекінгу етану, що працює в типових умовах при температурі приблизно 850 °C, тиску 0,3 МПа і відношенні пара/вуглеводень приблизно 0,3. Утворювана в результаті суміш продукту в потоці 8, що містить приблизно 50 % етилену, 30 % етану і в решті, головним чином, етан і водень, об'єднується з залишковим сировинним етаном у потоці 4 спрямовується в реактор 10 перетворення етану на бензол. Крім того, з потоком 8 об'єднується також оборотний потік 22 у кількості приблизно 1300 тонн/день, що містить, головним чином, етан та інші компоненти, такі як етилен, пропан, пропілен, метан і водень; цей потік піддається обробці в реакторній зоні ароматизації етану. У даному ілюстративному прикладі, що не несе обмежувального спрямування, реактор працює в умовах температури приблизно 675 °C і тиску 1 0,15 МПа при годинній масовій витраті сировини приблизно 2 год.- (або 2 тонни сировини на тонну каталізатора за годину). 9 UA 102381 C2 5 10 15 20 25 30 35 40 45 50 55 60 У реакторі ароматизації етану може використовуватися нерухомий шар каталітичних часток, над яким перепускають сировинний потік, що містить етан, або рухомий чи псевдозріджений каталітичний шар, у котрому частки каталізатора перебувають відповідно у повільному або швидкому циклічному русі, між реакційною зоною, де відбувається ароматизація сировини, і регенераційною зоною, де накопичені коксові відкладення, утворені на поверхні каталізатора в умовах реакції ароматизації, видаляються шляхом регульованого спалювання в кисневмісній атмосфері. Приклади таких процесів зі спалюванням коксу і регенерацією описані в патентах США №№ 4,724,271, 4,705,908 і 5,053,570, включених тут в усій їхній повноті шляхом посилання. Каталізатор у реакційній зоні в кращому варіанті містить кристалічний кислотний цеолітовий матеріал, у малих кількостях один чи більше металеві компоненти дегідрогенізації та, в разі потреби, сполучний матеріал, такий як двоокис кремнію або оксид алюмінію. Каталізатор може містити, наприклад, 0,5-5,0 %(мас.) галію плюс приблизно 65 %(мас.) цеоліту ZSM-5, в котрому молярне відношення двоокису кремнію до оксиду алюмінію складає 40, зі сполучним із оксиду алюмінію. Каталізатори цього типу описані у цитованому вище патенті США № 4,350,835. Перед початковим приведенням у контакт з хімічно активною сировиною і/або після стадії випалювання коксу каталізатор, у разі потреби, може піддаватися обробці при підвищеній температурі повітрям, азотом, воднем, парою або розбавленим сульфідом водню в атмосфері водню чи азоту, або ж будь-якими їхніми хімічно сумісними сумішами, чи в послідовній процедурі, що складається із першого, а потім другого із вищезазначених процесів. Деякі приклади підходящих схем обробки каталізатора описані в патентах США №№ 4,613,716, 4,120,910, 4,808,763, 5,157,183 і 7,186,782, включених тут в усій їхній повноті шляхом посилання. Продукти реакції в кількості приблизно 4300 тонн/день передаються по лінії 12 на сепараторну ділянку 14 відокремлення продукту, яка складається із компресорів, сепараторів для розділяння парової та рідкої фаз, ректифікаційних колон тощо. На цій ділянці більша частина метану і водню видаляється у формі пари 18 із продукту в кількості приблизно 900 тонн/день і в разі потреби піддається подальшій обробці. Непрореаговані етан та етилен разом з рештою С1-5 вуглеводнів повертаються у вищезгаданому потоці 32 на їх повторне використання у даному процесі. Бензол видобувається і виводиться із сепараторної ділянки 14 по лінії 16 в кількості приблизно 1000 тонн/день. Інші побічні продукти, такі як толуол, ксилоли та ароматичні С9+ сполуки в кількості приблизно 1100 тонн/день виходять з сепараторної ділянки 14 потоком 20. Приклад 2 Були приготовані каталізатори А і В з низькими рівнями Pt і Ga на зразках екструдатів, що містили 80 %(мас.) порошку ZSM-5 марки CBV 2314 (з молярним відношенням SiO2:Al2О3 = 23:1 виробництва фірми Zeolyst International) і 20 %(мас.) глиноземного сполучного. Ці каталізатори були приготовані згідно з процесом, описаним у попередній заявці США № 61/029478, поданій 18 лютого 2008 р., під назвою "Process for the Conversion of Ethane to Aromatic Hydrocarbons" (Процес для перетворення етану на ароматичні вуглеводні). Зразки екструдатів піддавали кальцинуванню на повітрі при температурі до 650 °C, видаляючи з них залишкову вологу перед застосуванням у каталітичному препараті. Каталізатор А мав металеве навантаження із 0,025 %(мас.) Pt і 0,09 %(мас.) Ga. Каталізатор В мав металеве навантаження із 0,025 %(мас.) Pt і 0,15 %(мас.) Ga. Метали осаджувалися на зразки масою 25-50 г вищезазначеного екструдату ZSM5/глинозем. Для цього спочатку об'єднували відповідні кількості маточних водних розчинів нітрату тетрааміну платини і нітрату галію(ІІІ), цю суміш розбавляли деіонізованою водою до об'єму, достатнього для заповнення пор екструдату, і екструдат просочували цим розчином при кімнатній температурі та атмосферному тиску. Просочені зразки витримували при кімнатній температурі протягом 2-3 годин, а потім сушили протягом ночі при 100 °C. Каталізатори, виконані на екструдаті ZSM-5/глинозем, піддавали випробуванням в їхньому 3 вихідному стані без здрібнення. У кожному випробувальному досліді 50 см свіжого (що не піддавався попереднім випробуванням) каталізатора поміщали у трубу із нержавіючої сталі типу 316Н (внутрішнім діаметром 1,40 см), а трубу поміщали у чотиризонну піч, підключену до системи постачання газового потоку. Перед проведенням випробувань зразки каталізаторів піддавали попередній обробці in situ під атмосферним тиском (приблизно 0,1 МПа абсолютного) у такій послідовності: (а) кальцинуванню в потоці повітря 60 літрів за годину (л/год.), під час чого температуру стінок реактора підвищували від 25 до 510 °C протягом 12 годин, 10 UA 102381 C2 5 10 15 20 25 витримували при 510 °C протягом 4-8 годин, потім знову підвищували від 510 до 630 °C протягом 1 години, після чого витримували при 630 °C протягом 30 хвилин; (b) продувці азотом з витратою 60 л/год., 630 °C протягом 20 хвилин; (с) відновленню воднем з витратою 60 л/год. протягом 30 хвилин, під час чого температуру стінок реактора підвищували від 630 °C до температури, використовуваної під час фактичного робочого процесу. Наприкінці вищезазначеної стадії відновлення потік водню припиняли, і зразок каталізатора вводили в контакт з сировиною, що містила 67,2 %(мас.) етану і 32,8 %(мас.) пропану під атмосферним тиском (приблизно 0,1 МПа абсолютного), при температурі стінок реактора 6503 3 700 °C та об'ємній витраті 500-1000 см сировини на 1 см каталізатора за годину. Через три хвилини після подачі сировини відбирали проби із загального вихідного потоку реактора для онлайнового аналізу на газовому хроматографі. На основі отриманих даних газохроматографічного аналізу складу проводили комп'ютерне обчислення початкових перетворень етану, пропану і загального перетворення за такими формулами: перетворення етану, % = 100 х (%(мас.) етану в сировині - %(мас.) етану в потоці на виході) / %(мас.) етану в сировині; перетворення пропану, % = 100 х (%(мас.) пропану в сировині - %(мас.) пропану в потоці на виході) / %(мас.) пропану в сировині; загальне перетворення етану + пропану, % = ((%(мас.) етану в сировині х перетворення етану, %) + (%(мас.) пропану в сировині х перетворення пропану, %) / 100. У Табл. 1 подані результати онлайнового газохроматографічного аналізу зразків загальних потоків продуктів цих реакторів через 3 хвилини після подачі сировини. У цих умовах в усіх дослідах з випробувань каталізаторів перетворювалося більше 99 %(мас.) пропану в сировині і більше 55 %(мас.) етану в сировині. Потік продукту містив бензол і вищі ароматичні сполуки разом з воднем і легкими вуглеводнями, включаючи деяку кількість етану, котру можна повертати для повторного використання. Крім того, можна бачити, що в даних процесах вироблялися лише дуже малі кількості неароматичних С4 вуглеводнів і зовсім не вироблялися неароматичні С5 вуглеводні. 30 Таблиця 1 Каталізатор Завантаження каталізатора, г Температура стінок реактора, °C Загальна об'ємна витрата сировини Загальна масова витрата сировини Перетворення етану, % Перетворення пропану, % Загальне перетворення (етан + пропан), % Склад вихідного продукту реактора, %(мас.) Водень Метан Етилен Етан Пропілен Пропан C4 C5 Бензол Толуол Ароматичні C8 сполуки Ароматичні C9+ сполуки Загальна кількість ароматичних сполук A 11,58 650 500 0,89 56,38 99,3 B 11,52 675 600 1,07 71,07 99,48 B 12,36 675 1000 1,67 58,22 99,11 A 11,43 700 800 1,44 77,16 99,61 B 11,51 700 800 1,43 77,05 99,61 A 11,73 700 1000 1,76 65,77 99,5 70,51 80,4 71,64 84,53 84,45 76,84 5,31 17,91 2,11 29,26 0,22 0,23 0,02 0 26,97 8,15 0,74 9,06 6,29 19,28 3,83 19,43 0,33 0,17 0,02 0 29,68 8,28 0,83 11,86 5,71 16,36 2,89 28,06 0,32 0,29 0,03 0 27,45 8,21 0,79 9,88 6,48 20,47 5,76 15,34 0,46 0,13 0,05 0 30,06 7,97 0,94 12,33 6,54 20,25 5,45 15,42 0,43 0,13 0,05 0 30,34 7,92 0,88 12,58 5,99 17,13 6,65 22,99 0,67 0,16 0,09 0 24,99 8,09 1,06 12,17 44,93 50,84 46,33 51,31 51,73 46,31 Приклад 3 11 UA 102381 C2 5 10 У даному прикладі наведені результати додаткових випробувань на продуктивність свіжих (які ще не піддавалися випробуванням) каталізаторів А і В, описаних у Прикладі 2, так само, як описано у Прикладі 2, за винятком того, що сировина в даному випадку містила 32,8 %(мас.) етану і 67,2 %(мас.) пропану. У Табл. 2 подані результати онлайнового газохроматографічного аналізу зразків загальних потоків продукту цих реакторів, відібраних на 3 хвилині після подачі сировини. У цих умовах в усіх випробуваннях даних каталізаторів на продуктивність перетворювалося більше 99 %(мас.) пропану в сировині і більше 20 %(мас.) етану в сировині. Потік продукту містив бензол і вищі ароматичні сполуки разом з воднем і легкими вуглеводнями, включаючи деяку кількість етану, яку можна було повертати на повторне використання. Крім того, можна бачити, що в реакторах вироблялися лише дуже малі кількості неароматичних С 4 вуглеводнів і зовсім не вироблялося неароматичних С5 вуглеводнів. Таблиця 2 Каталізатор Завантаження каталізатора, г A 11,58 Температура стінок реактора, °C Загальна об'ємна витрата сировини Загальна масова витрата сировини 650 675 675 675 675 700 500 500 600 800 1000 800 0,99 0,98 1,22 1,57 1,9 1,6 B 11,5 1 Перетворення етану, 2 23,73 % 59,1 2 Перетворення пропану, % Загальне перетворення (етан пропан), % Склад продукту %(мас.) Водень Метан 48,8 99,8 4 42,5 99,7 86,3 8 B 12,3 6 3 8 74,55 B 11,9 3 1 99,65 + B 11,5 36,1 99,7 83,0 3 7 4 66,3 2 99,6 8 81 9 A 11,7 99,8 5 78,8 8 88,8 6 вихідного реактора, 4,79 19,65 5,7 23,7 Етилен Етан 2,88 25,21 2,95 13,5 Пропілен Пропан C4 C5 Бензол 0,27 0,23 0,03 0 27,23 Толуол 9,28 5,45 22,3 4 1 4 3,1 16,7 7 0,21 0,11 0,01 0 31,7 3 5,61 19,6 5 3,67 18,8 3 0,27 0,14 0,02 0 30,7 1 7,75 5,78 17,0 4 4,17 20,9 1 0,38 0,17 0,05 0 29,1 4 8,77 5,78 24,5 4,44 11,0 3 0,45 0,21 0,06 0 26,9 9 9,82 0,37 0,1 0,04 0 29,4 4 10,1 7,69 1,4 0,91 7 Ароматичні C8 сполуки Ароматичні C9+ сполуки Загальна кількість ароматичних сполук 1,08 0,71 9,34 0,9 13,6 1 11,5 2 46,93 53,8 1,19 11,5 1 51,9 51,6 5 15 12 12,8 2 15,6 6 51,3 7 53,6 9 UA 102381 C2 5 ФОРМУЛА ВИНАХОДУ 10 15 20 25 30 35 40 45 50 55 1. Процес виготовлення ароматичних вуглеводнів, який включає: a) розділяння сировинного етану або сировини зі змішаних нижчих алканів на перший і другий потоки етану або змішаних нижчих алканів; b) каталітичний або термічний крекінг першого потоку етану або змішаних нижчих алканів та одержання етилену або змішаних нижчих алкенів; c) об'єднання зазначених етилену або змішаних нижчих алкенів з другим потоком етану або змішаних нижчих алканів, і d) приведення в контакт об'єднаного потоку з каталізатором перетворення на ароматичні вуглеводні та одержання продуктів реакції, включаючи бензол. 2. Процес за пунктом 1, де метан, водень і С2-5вуглеводні видаляють із продуктів реакції стадії d). 3. Процес за пунктом 2, де продукти процесу за пунктом 2 піддають гідродеалкілуванню, одержуючи бензол, або де бензол відокремлюють від продуктів процесу за пунктом 2, а решту продуктів реакції піддають гідродеалкілуванню для одержання додаткового бензолу. 4. Процес за пунктом 2, де С9+продукти реакції відокремлюють від продуктів процесу за пунктом 2, а решту продуктів реакції піддають гідродеалкілуванню для одержання бензолу. 5. Процес за пунктом 2, де С8+продукти реакції відокремлюють від продуктів процесу за пунктом 2, а решту продуктів реакції піддають гідродеалкілуванню дляодержання бензолу. 6. Процес за пунктом 1, де продукти реакції стадії d) піддають гідродеалкілуванню, для одержання бензолу. 7. Процес за пунктом 6, де використовують реакторний пристрій зі штабельованим шаром. 8. Процес за пунктом 3, де водень, видалений із продуктів реакції стадії d), використовують у гідродеалкілуванні. 9. Процес за пунктом 1, де продукти реакції стадії d) піддають гідродеалкілуванню і обидві стадії проводять в одному і тому самому реакторі. 10. Процес виготовлення фенолу, який включає у себе одержання бензолу відповідно до процесу за будь-яким із пп. 1-9, а потім: або 1) проведення реакції бензолу з пропіленом для одержання кумолу, окислювання кумолу для одержання гідропероксиду кумолу, а потім гідроліз гідропероксиду кумолу в кислотному середовищі для виготовлення фенолу, або 2) безпосереднє окислювання бензолу повітрям або киснем, або 3) сульфування бензолу та наступний гідроліз сульфонатного продукту, або 4) хлорування бензолу і гідроліз хлорованого продукту для виготовлення фенолу. 11. Процес виготовлення стиролу, який включає одержання бензолу відповідно до процесу за будь-яким з пп. 1-9, проведення реакції бензолу з етиленом для одержання етилбензолу, а потім дегідрування етилбензолу для виготовлення стиролу. 12. Процес за будь-яким з пп. 1-9, який додатково включає наступні стадії, які проводять до стадій а)-d): подача природного газу в установку для одержання зрідженого природного газу при підвищеному тиску, попередній нагрів природного газу шляхом видалення із нього етану і/або суміші нижчих алканів для одержання очищеної сировини, придатної для зріджування при кріогенних температурах, обробку очищеного газу шляхом багатостадійного охолодження за допомогою теплообмінників для поступового зниження його температури до досягнення його зрідження, де етан і/або суміш нижчих алканів, видалені з природного газу, використовують як сировинний етан або сировину зі змішаних нижчих алканів для виготовлення ароматичних вуглеводнів за допомогою процесу за будь-яким з пп. 1-9, і де необов'язково принаймні деяку частину непрореагованого метану і побічних С 2-5вуглеводнів охолоджують за допомогою теплообмінників, використовуваних для зрідження очищеного природного газу. 13 UA 102381 C2 14 UA 102381 C2 15 UA 102381 C2 Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 16

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for the conversion of ethane or mixed lower alkanes to aromatic hydrocarbons

Автори англійськоюLauritzen, Ann Marie, Madgavkar, Ajay Madhav

Назва патенту російськоюПроцесс преобразования этана или смеси низших алканов в ароматические углеводороды

Автори російськоюЛауритзен Энн Мари, Мадгавкар Аджай Мадхав

МПК / Мітки

МПК: C07C 37/00, C07C 5/35, C07C 15/46, C07C 15/00, C07C 15/04, C07C 2/00

Мітки: суміші, ароматичні, нижчих, алканів, процес, перетворення, етану, вуглеводні

Код посилання

<a href="https://ua.patents.su/18-102381-proces-peretvorennya-etanu-abo-sumishi-nizhchikh-alkaniv-na-aromatichni-vuglevodni.html" target="_blank" rel="follow" title="База патентів України">Процес перетворення етану або суміші нижчих алканів на ароматичні вуглеводні</a>

Попередній патент: Вбираюча прокладка

Наступний патент: Корозійностійка сталь для застосування в морських умовах

Випадковий патент: Спосіб підготовки суміші газів заданого відсоткового складу