Спосіб отримання вогнетривкого фільтра

Номер патенту: 102796

Опубліковано: 12.08.2013

Автори: Нето Рафаель, Арруда Маріо, Перейра Суелі, Яре Ренате, Демей Фрідхельм, Накано Кадзухіро, де Олівейра Фабіо, Рітманн Ханс, Кассара Антоніо

Формула / Реферат

1. Спосіб отримання вогнетривкого спіненого фільтра з бічними сторонами із закритою поверхнею, який включає:

отримання сітчастої спіненої підкладки, яка має щонайменше одну першу поверхню для формування зовнішньої бічної сторони фільтра і дві протилежні другі поверхні для формування зовнішніх сторін фільтра, через які проходить потік,

нанесення рідини, яка містить компонент органічного покриття, на першу поверхню,

отвердження компонента органічного покриття з формуванням попередника фільтра, який має суцільне покриття, здатне випаровуватися, на першій поверхні,

імпрегнація попередника фільтра суспензією, яка містить частинки вогнетривкого матеріалу, зв'язувальну речовину і рідкий носій, і

сушіння і випалювання імпрегнованого проміжного продукту фільтра з формуванням фільтра, який має бічні сторони із закритою поверхнею.

2. Спосіб за п. 1, в якому сітчаста спінена підкладка має пористість від 5 до 60 пор на погонний дюйм - ррі (2-24 пори на погонний мм).

3. Спосіб за п. 1 або 2, в якому рідину наносять на всі перші поверхні сітчастої спіненої підкладки.

4. Спосіб за будь-яким з попередніх пунктів, в якому рідину наносять за допомогою розпилення.

5. Спосіб за будь-яким з попередніх пунктів, в якому покриття, здатне випаровуватися, є гнучким.

6. Спосіб за п. 1, в якому компонент органічного покриття вибирають з одного або декількох компонентів з поліуретану, полівінілхлориду (PVC), складного поліефіру (PET) або полістиролу.

7. Вогнетривкий спінений фільтр, який отримують способом за будь-яким з попередніх пунктів, який містить тримірну сітку з ниток вогнетривкого матеріалу і який має щонайменше одну зовнішню бічну сторону і дві протилежні зовнішні сторони, через які проходить потік, причому щонайменше одна бічна зовнішня сторона являє собою суцільну бічну сторону із закритою поверхнею і при цьому бічна сторона із закритою поверхнею містить порожнини.

8. Фільтр за п. 7, де суцільні бічні сторони із закритою поверхнею мають товщину, меншу ніж 1 мм.

9. Фільтр за п. 7 або 8, в якому порожнини мають значно більшу довжину в напрямі, паралельному зовнішній бічній стороні, ніж їх ширина в напрямі, перпендикулярному зовнішній бічній стороні.

10. Фільтр за будь-яким з пп. 7-9, в якому суцільні бічні сторони із закритою поверхнею мають товщину, меншу ніж 0,5 мм.

11. Фільтр за будь-яким з пп. 7-10, де відношення товщини суцільних бічних сторін із закритою поверхнею до товщини ниток складає від 0,5 до 2.

Текст

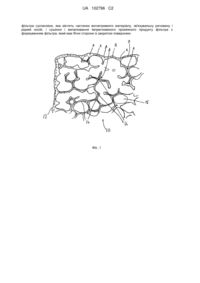

Реферат: Спосіб отримання фільтрів з бічними сторонами із закритою поверхнею, придатних для фільтрування розплавленого металу, і фільтри, які отримують за допомогою такого способу. Спосіб включає: отримання підкладки з сітчастого спіненого матеріалу, який має щонайменше одну першу поверхню для формування зовнішньої бічної сторони фільтра і дві протилежні другі поверхні для формування зовнішніх сторін фільтра, через які проходить потік; нанесення рідини, яка містить компонент органічного покриття, на першу поверхню; отвердження компонента органічного покриття з формуванням проміжного продукту фільтра, який має покриття, здатне випаровуватися, на першій поверхні; імпрегнацію проміжного продукту UA 102796 C2 (12) UA 102796 C2 фільтра суспензією, яка містить частинки вогнетривкого матеріалу, зв'язувальну речовину і рідкий носій; і сушіння і випалювання імпрегнованого проміжного продукту фільтра з формуванням фільтра, який має бічні сторони із закритою поверхнею. UA 102796 C2 5 10 15 20 25 30 35 40 45 50 55 60 Опис Даний винахід стосується способу отримання фільтрів, придатних для фільтрування розплавленого металу, і фільтрів, виготовлених таким способом. Розплавлені метали зазвичай містять тверді продукти, такі як оксиди металу, і інші домішки, які можуть призвести до того, що кінцевий литий продукт буде мати небажані характеристики. Фільтри призначаються для видалення цих домішок з розплавленого металу протягом процесу лиття. Як правило, ці фільтри виготовляють з вогнетривких матеріалів, щоб вони витримували високі температури, пов'язані з розплавленими металами. Один з типів фільтра являє собою пористий фільтр, який містить ряд паралельних каналів або проходів для проходження через них металу. Такі фільтри формують за допомогою екструзії або за допомогою штампування. Хоч вони є стійкими і простими в поводженні, їх ефективність фільтрування є досить поганою, оскільки розплавлений метал проходить тільки короткий і прямий шлях через фільтр. Переважні вогнетривкі фільтри мають піноподібний зовнішній вигляд і згадуються в промисловості фільтрування металів як спінені фільтри. Вони зазвичай являють собою керамічні спінені фільтри, але зовсім нещодавно фільтри, зв'язані за допомогою вуглецю (де вогнетривкий матеріал зв'язаний за допомогою матеріалу, який містить вуглецеву матрицю, як описано в WO2002/018075), починають встановлюватися для певних застосувань. Спінений фільтр має сітку з ниток, які задають множину взаємопов'язаних відкритих комірок. Оскільки шлях протікання через такий фільтр є звивистим, ефективність фільтрування набагато вища, ніж для коміркових фільтрів. Виготовлення спінених керамічних фільтрів описують в EP 0412673 A2 і EP 0649334 A1. Як правило, піну з відкритими комірками (наприклад, сітчасту поліуретанову піну) імпрегнують водною суспензією вогнетривких частинок і зв'язувальної речовини. Імпрегновану піну пресують для витіснення надлишку суспензії, потім сушать і випалюють, щоб випалити органічну піну і здійснити сплавлення вогнетривких частинок і зв'язувальної речовини в покритті з суспензії. При цьому формується тверда керамічна піна, яка має множину взаємопов'язаних пустот, які мають по суті таку ж структурну конфігурацію, як і початкова піна. Хоч ефективність фільтрування набагато поліпшується в порівнянні з описаними раніше комірковими фільтрами, керамічні спінені фільтри є менш міцними механічно (нитки, особливо, на краях фільтра, схильні до руйнування). При використанні фільтр можна розташовувати в отворі в стінці між входом для розплавленого металу і виходом для розплавленого металу, для фільтрування металу. Один з прикладів розташування фільтра у вогнетривкій стінці описують в патенті США № 4940489. Оскільки спінені фільтри є пористими у всіх напрямках і їх бічні поверхні нерівні, можливе протікання деякої частини розплавленого металу в обхід бічних сторін фільтра або його проходження тільки через частину фільтра, при цьому знижується ефективність фільтрування. Ця проблема загострюється, якщо здійснюється руйнування ниток під час транспортування фільтра або під час позиціонування фільтра у вогнетривкій стінці (відмітимо, що самі зруйновані нитки можуть вносити внесок в забруднення в готовому відливанні). Збільшення кількості суспензії, яка використовується для імпрегнації, тобто, для покриття піни, при виготовленні фільтра збільшує міцність, але призводить також до зниження ефективності фільтрування через підвищення маси і зменшення пористості. Процес фільтрування вимагає підготовки фільтра, при якій пори фільтра заповнюють металом, і досягається безперервність потоку металу. Підготовка включає витіснення повітря в порах (на поверхні фільтра), і необхідний при цьому тиск зворотно пропорційний розміру пор. У доповнення до цього, втрати температури в металі будуть збільшувати в'язкість металу, отже, фільтри з високою теплоємністю будуть спричиняти збільшення теплових втрат і погіршення підготовки. Більш важкий фільтр, в якому нитки з покриттям є більш товстими, з цієї причини не є бажаним, оскільки він буде мати більшу теплоємність. Це значить, що розплавлений метал необхідно буде нагрівати до більш високої температури, щоб забезпечити те, що він не застигне, коли він проходить через фільтр. Це є недоліком з точки зору як економіки, так і захисту навколишнього середовища, оскільки це збільшує кількість енергії, необхідної для нагрівання металу до необхідної температури. У доповнення до збільшення маси, фільтри, виготовлені з використанням підвищеної кількості суспензії, будуть мати менші швидкості потоку металу через збільшення товщини ниток і менших пор, і будуть мати велику тенденцію до забивання. Зниження швидкостей потоку і передчасне забивання можуть мати негативні наслідки на литті металу, наприклад, за допомогою збільшення часу виливання, або тим, що вони спричиняють неповне заповнення форми, і може бути необхідним збільшення розміру фільтра 1 UA 102796 C2 5 10 15 20 25 30 35 40 45 50 55 або збільшення розмірів пор піни. З цієї причини, підвищення рівня суспензії не є практичним рішенням для підвищення міцності спінених фільтрів, зокрема, для бічних сторін спінених фільтрів. Патент США № 5039340 описує спосіб виготовлення спіненого фільтра, де на піну наносять матеріал, який полегшує адгезію, переважно, разом з флокуванням. Матеріал, який полегшує адгезію і який додає ворсистості, збільшує кількість суспензії, яка потім прилипає до піни. Кінцевий результат являє собою більш міцний, але більш важкий фільтр. Раніше запропоновано забезпечувати бічні сторони спіненого фільтра, які вступають в контакт зі стінкою форми/штампу, захисним шаром. Цілі створення цього захисного шару можуть включати збільшення механічної міцності, запобігання проходженню металу між стінкою форми або штампу і фільтром (проходження металу в обхід) і зменшення імовірності того, що кінці ниток керамічного спіненого фільтра будуть руйнуватися під час маніпуляцій (зокрема, механічних/роботизованих маніпуляцій з фільтрами) і транспортування. Захисний шар також спрощує використання роботизованих маніпуляцій, щоб зробити можливим автоматичне розміщення фільтрів в формах. EP 0510582 A1 описує керамічний спінений фільтр, поміщений в жорстку рамку з металу або кераміки. Керамічний фільтр в рамці може бути виготовлений за допомогою обертання екструдованої смуги тістоподібної керамічної формувальної маси навколо фільтра, який може піддаватися або не піддаватися попередньому випалюванню, а потім сушінню і випалюванню. CN 200991617 Y описує керамічний спінений фільтр, який має захисний шар з органічного матеріалу навколо його бічних сторін, який розкладається при високій температурі під час використання фільтра. Захисний шар, як сказано, зменшує пошкодження фільтра під час транспортування і встановлення, а також робить можливим його використання в автоматичних виробничих лініях. Патент США № 4568595 стосується керамічного спіненого фільтра, який має керамічне покриття. Покриття отримують за допомогою обмазки, нанесення пензлем або розпилення суспензії кераміки на випалений керамічний спінений фільтр, а потім випалювання композитної структури. Патент США № 4331621 описує керамічний спінений фільтр, який має пов'язаний з ним як єдине ціле керамічний манжет, зафіксований на його бічній поверхні. Він може бути виготовлений за допомогою імпрегнації гнучкого матеріалу піни суспензією, вміщення його в форму, яка має бажаний розмір готового продукту фільтра, а потім введення суспензії керамічних волокон в зазор між спіненим матеріалом і формою. Потім форму сушать і випалюють для випалювання піни і сплавлення керамічного матеріалу. GB 2227185 пропонує, в одному з варіантів здійснення, насичення початкового шматка спіненого пластика керамічною пастою, а потім стиснення піни, щоб витіснити надлишок пасти в твердий периферійний шар перед випаленням. У іншому варіанті здійснення, GB 2227185 пропонує формування замкненого шару на керамічному спіненому фільтрі за допомогою наклеювання на піну або додаткового матеріалу піни, або сітки з тонких пластичних ниток. Під час імпрегнації пастою, малі пори або проміжні простори в області бічних сторін стають і залишаються заповненими пастою, формуючи при цьому замкнений шар при випалюванні. У обох варіантах здійснення, отримане покриття є товстим, тим самим зменшуючи корисний об'єм фільтра, а також збільшуючи його теплоємність. Метою даного винаходу є створення поліпшеного способу отримання спінених фільтрів і поліпшені фільтри, виготовлене таким шляхом. Зокрема, однією з цілей даного винаходу є створення способу і фільтрів, які дають одну або декілька з наступних переваг: (I) більш простий спосіб виготовлення; (ІІ) більш низьку вартість виготовлення; (ІІІ) фільтри із зниженою крихкістю; (ІV) фільтри із збільшеною пористістю (і, отже, збільшення швидкості потоку і місткості); (V) фільтри з більшою міцністю при маніпуляціях; (VI) більш просте встановлення фільтрів; (VII) автоматизовані (роботизовані) маніпуляції з фільтрами. Стосовно першого аспекту даного винаходу, передбачають спосіб отримання вогнетривкого спіненого фільтра з бічними сторонами із закритою поверхнею, який включає: отримання сітчастої спіненої підкладки, яка має щонайменше одну першу поверхню для формування зовнішньої бічної сторони фільтра і двох протилежних других поверхонь для формування зовнішніх сторін фільтра, через які проходять потоки; нанесення рідини, яка містить компонент органічного покриття, на першу поверхню; 2 UA 102796 C2 5 10 15 20 25 30 35 40 45 50 55 60 отвердження компонента органічного покриття з формуванням попередника фільтра, який має суцільне покриття, здатне випаровуватися, на першій поверхні; імпрегнація попередника фільтра суспензією, яка містить частинки вогнетривкого матеріалу, зв'язувальну речовину і рідкого носія; і сушіння і випалювання імпрегнованого проміжного продукту фільтра з формуванням фільтра, який має бічні сторони із закритою поверхнею. Фільтр, який має бічні сторони із закритою поверхнею, являє собою фільтр, в якому пори в бічних сторонах (тобто, периферійна поверхня або сторони) фільтра є замкненими, тобто, блокованими. Фільтри, описані в US 4568595 і US 4331621, являють собою приклади фільтрів, які мають бічні сторони із закритою поверхнею. Термін "бічні сторони" зазвичай використовується фахівцями в даній галузі для згадки периферійних поверхонь/сторін фільтра. Рідина повинна бути нанесена на спінену підкладку для отримання суцільного покриття, здатного випаровуватися, на першій поверхні (поверхнях) попередника фільтра, так що після імпрегнації суспензією і випалювання, отриманий фільтр має суцільні бічні сторони із закритою поверхнею. Зрозуміло, що можуть існувати невеликі розриви в покритті, здатному випаровуватися, виникаюче через спосіб нанесення і отвердження органічного покриття. Малі розриви в бічних сторонах із закритою поверхнею можуть також виникати внаслідок яких-небудь дефектів в шарі покриття, яке здатне випаровуватися, і при подальшому випаровуванні компонента органічного покриття при випаленні фільтра. Такі розриви можуть складати не більше ніж 5 % площі перших поверхонь, на які наносять покриття. Суспензія прилипає на обидві сторони покриття, здатного випаровуватися, а також до спіненої підкладки, так що, коли його випалюють, покриття, здатне випаровуватися, і спінена підкладка випаровується з отриманням суцільного фільтра, який має бічні сторони із закритою поверхнею. Під суцільним мається на увазі, що неможливо відрізнити кінець нитки від початку покриття. Буде зрозуміло, що суцільні бічні сторони із закритою поверхнею відрізняються від захисного покриття, яке отримують за допомогою нанесення суспензії на фільтр, який вже обпалений, такий як в патенті США № 4568595, що обговорюється вище. У таких випадках, буде присутнім видимий кордон між нитками фільтра і бічними сторонами із закритою поверхнею. Даний винахід також полягає у вогнетривкому спіненому фільтрі для фільтрування розплавленого металу, який може бути отриманий способом за першим аспектом, причому фільтр містить тривимірну сітку з ниток вогнетривкого матеріалу і має щонайменше одну зовнішню бічну сторону і дві протилежні зовнішні сторони, через які проходить потік, при цьому щонайменше одна бічна зовнішня сторона являє собою суцільну бічну сторону із закритою поверхнею. Спосіб за даним винаходом робить можливим захист бічних сторін фільтра без обтяження внутрішнього простору фільтра непотрібним вогнетривким матеріалом. Відповідно, цю особливість можна використати для отримання фільтрів, які мають або більш низьку масу/густину, або більш високу пористість в порівнянні зі звичайними фільтрами, в той же час, зберігаючи або поліпшуючи властивості (такі як міцність або крихкість бічних сторін) звичайного фільтра. Відповідно до другого аспекту даного винаходу, передбачають вогнетривкий спінений фільтр, який може бути отриманий способом за першим аспектом, причому фільтр містить тривимірну решітку/мережу ниток вогнетривкого матеріалу і має щонайменше одну зовнішню бічну сторону і дві протилежні зовнішні сторони, через які проходить потік щонайменше одна зовнішня бічна сторона являє собою суцільну бічну сторону із закритою поверхнею, і фільтр відрізняється тим, що суцільна бічна сторона із закритою поверхнею має товщину меншу ніж 1 мм. Стосовно третього аспекту даного винаходу, передбачають вогнетривкий спінений фільтр, який може бути отриманий способом за першим аспектом, причому фільтр містить тривимірну решітку/мережу ниток вогнетривкого матеріалу і має щонайменше одну зовнішню бічну сторону і дві протилежні зовнішні сторони, через які проходить потік щонайменше одна зовнішня бічна сторона являє собою суцільну бічну сторону із закритою поверхнею, фільтр відрізняється тим, що суцільна бічна сторона із закритою поверхнею містить порожнини. У певних варіантах здійснення, порожнини мають довжину в напрямі, паралельному зовнішній бічній стороні, значно більшу, ніж їх ширина в напрямі, перпендикулярному зовнішній бічній стороні. У конкретному ряді варіантів здійснення, бічна сторона із закритою поверхнею має товщину меншу ніж 0,7 мм, меншу ніж 0,5 мм, меншу ніж 0,45 мм, меншу ніж 0,4 мм, меншу ніж 0,35 мм або меншу ніж 0,3 мм. У іншому ряді варіантів здійснення, бічна сторона із закритою поверхнею має товщину щонайменше 0,15 мм щонайменше 0,25 мм щонайменше 0,35 мм щонайменше 3 UA 102796 C2 5 10 15 20 25 30 35 40 45 50 55 60 0,45 мм щонайменше 0,55 мм щонайменше 0,65 мм щонайменше 0,75 мм щонайменше 0,85 мм або щонайменше 0,95 мм. Зрозуміло, що буде існувати розкид по товщині бічних сторін із закритою поверхнею. Як згадується в цьому документі, товщина визначається, як правило, на половині відстані між сусідніми поверхневими вузлами фільтра. Вузол визначається як точка в нерегулярній мережі ниток, де перетинаються дві або більше нитки. Товщина може бути визначена за допомогою посилань на множину таких вимірювань між різними парами поверхневих вузлів. Товщина бічної сторони із закритою поверхнею може порівнюватися з товщиною ниток фільтра. У одному з варіантів здійснення, відношення товщини бічної сторони із закритою поверхнею до товщини ниток складає від 0,5 до 2:1 або від 0,75 до 1,75:1, або від 1 до 1,5:1. У одному з варіантів здійснення, фільтр за даним винаходом має зменшення щільності щонайменше 10 % в порівнянні з аналогічним звичайним фільтром. У іншому варіанті здійснення, це зменшення становить щонайменше 15 % щонайменше 18 % або щонайменше 20 %. Теплові і фізичні властивості, за якими порівнюють фільтри, призначені для оцінки придатності фільтрів для використання. Фільтри повинні бути здатні протистояти тепловому удару при нагріванні до високих температур, фізично витримувати механічний удар від впливу розплавленого металу, робити можливим проходження достатньої кількості розплавленого металу через фільтр (тобто, забезпечувати підготовку і місткість фільтра), і мати міцність, достатню для того, щоб витримувати маніпуляції і транспортування. Дослідження, розроблені для вимірювання цих властивостей, включають дослідження крихкості, швидкості протікання повітря і/або води, механічної міцності і співударяння з розплавленим металом (як описано в цьому документі). Як використовується в цьому документі, вогнетривкий спінений фільтр являє собою фільтр, здатний витримувати підвищені температури (наприклад, вище 500 °C або навіть вище 1500 °C, у випадку фільтрів для розплавленої сталі), який має нерегулярну мережу або грати з взаємопов'язаних ниток, які визначають взаємопов'язані пори або пустоти між ними, так що існує множина звивистих шляхів крізь фільтр. Такі спінені фільтри зручно формувати (але не обов'язково) з використанням сітчастої спіненої підкладки, наприклад, як визначено в способі за даним винаходом. Сітчаста спінена підкладка може являти собою полімерну піну, таку як поліефірна, поліуретанова (включаючи простий поліефір-поліуретан і складний поліефір-поліуретан), або целюлозна піна. Сітчаста спінена підкладка служить як шаблон для фільтра, який отримується так, що її пористість дає індикацію пористості фільтра, який отримується. Пористість може визначатися в термінах кількості пор і об'ємного процента пустот (пор) в підкладці. Пористість спіненого фільтра зазвичай вказують в термінах кількості пор на погонний дюйм (ppi) і для металургійних застосувань пористість зазвичай знаходиться в межах від 5 ppi до 60 ppi (2-24 пори на погонний мм), як правило, від 10 ppi до 30 ppi (5-12 пор на погонний мм) для більшості ливарних застосувань. Насправді в ливарній промисловості, згадка величини ppi фільтра, суворо кажучи, являє собою згадку величини ppi спіненої підкладки, з якої його отримують. Сітчаста спінена підкладка за даним винаходом може мати пористість від 5 ppi до 60 ppi (2-24 пори на погонний мм), як правило, від 10 до 40 ppi (4-16 пор на погонний мм) або від 10 до 30 ppi (4-12 пор на погонний мм). Пори в фільтрі не є однорідними по розмірах (через структуру спіненої підкладки), і крім того, розмір пор залежить від способу і рівня імпрегнації піни. Наприклад, середній розмір пор для піни з 10 ppi (4 пори на погонний мм), як правило, знаходиться в межах від 4800 до 5200 мікрон, в той час як готовий фільтр, отриманий з цієї піни, буде мати середній розмір пор порядку від 1200 до 1500 мікрон. Подібним чином, для 30 ppi (12 пор на погонний мм), спінена підкладка має середній розмір пор порядку від 2800 до 3200 мікрон, в той час як середній розмір пор фільтра становить 650-900 мікрон. Середня пористість спіненого фільтра в термінах об'єму, як правило, знаходиться в межах від 75 % до 90 %. Форма сітчастої спіненої підкладки не є критичною і буде, як правило, залежати від передбачуваного застосування готового фільтра. Зазвичай, сітчаста спінена підкладка буде мати круговий, квадратний або прямокутний поперечний переріз. Сітчаста спінена підкладка, яка має круговий поперечний переріз, буде мати тільки одну першу поверхню, в той час, як сітчаста спінена підкладка, яка має квадратний або прямокутний поперечний переріз, буде мати чотири перших поверхні. Рідина може бути нанесена на одну або декілька перших поверхонь сітчастої спіненої підкладки. Зазвичай органічну рідину будуть наносити на всі перші поверхні сітчастої спіненої підкладки. 4 UA 102796 C2 5 10 15 20 25 30 35 40 45 50 55 60 Рідина може бути нанесена за допомогою розпилення. Альтернативно, рідина може бути нанесена з використанням валиків або пензлів або за допомогою занурення бічної сторони фільтра в масу рідини. Фізичні властивості рідини будуть частково визначатися способом нанесення. Коли використовують валики, пензлі або занурення, вміст твердих продуктів і в'язкість повинні встановлюватися так, щоб отримати достатню клейкість для прилипання до проміжного продукту і для повного закриття латеральних пор, що сприяє отриманню покриття з гладкою поверхнею з мінімальним проникненням рідини у внутрішній простір проміжного продукту. Рідина (яка містить компонент органічного покриття) також повинна мати властивості гарного і швидкого нанесення суцільного покриття з тим, щоб звести до мінімуму стікання, і для підтримки регулярного і рівного шару покриття. Нанесення за допомогою розпилення робить можливим кращий контроль товщини покриття і з цієї причини робить можливим використання мінімальної кількості компонента органічного покриття. Як і для інших способів нанесення покриття, розпилення також вимагає, щоб рідина мала гарні властивості нанесення суцільного покриття плюс низьку в'язкість для полегшення розпилення. Покриття, здатне випаровуватися, може нарощуватися за допомогою нанесення додаткових кількостей рідини, щоб забезпечити отримання суцільного покриття. Це може бути необхідне при нанесенні рідини розпиленням, і може бути потрібно декілька нанесень. Загальна кількість рідини, яка повинна наноситися, буде залежати від необхідних властивостей покриття, здатного випаровуватися, і від способу нанесення рідини, наприклад, від властивостей способу розпилення. Після нанесення на сітчасту спінену підкладку, компонент органічного покриття можна сушити і отверджувати при кімнатній температурі. У деяких варіантах здійснення, сушіння прискорюють за допомогою сушіння при підвищеній температурі, наприклад, при 80-140 °C. Компонент органічного покриття, коли він отверджується (наприклад, сушиться або піддається поперечному зшиванню), утворює покриття, здатне випаровуватися, яке є сумісним з подальшими стадіями імпрегнації і по можливості випалюється під час випалювання (тобто випаровується), так що воно не присутнє в готовому фільтрі. У одному з конкретних варіантів здійснення, компонент органічного покриття отверджують з формуванням гнучкого покриття, здатного випаровуватися. Під 'гнучким' мається на увазі, що покриття є пластичним і зносостійким; що його можна згинати або перегинати без розтріскування, руйнування або від'єднувати від сітчастої піни, і що воно повертається в свою форму і зберігає її, коли прикладений тиск знімають. Це особливість є особливо важливої, якщо проміжний продукт фільтра імпрегнують суспензією з використанням способу, який вимагає стиснення (вичавлення) для видалення надлишку суспензії. Рідина може являти собою сам компонент органічного покриття або ж рідину може містити компонент органічного покриття разом з іншими компонентами, такими як розчинники, агенти для поперечного зшивання і пігменти. У одному з варіантів здійснення рідина є неводною. Отвердження компонента органічного покриття для отримання покриття, здатного випаровуватися, може здійснюватися за допомогою простого висихання рідини, яка містить компонент органічного покриття (випаровування розчинників), при кімнатній температурі або за допомогою додавання тепла і/або потоку повітря, або за допомогою поперечного зшивання компонента органічного покриття, наприклад, при експонуванні для вологості в атмосфері або за допомогою додавання хімічного прискорювача, або за допомогою об'єднання одного або декількох з цих способів. Компонент органічного покриття може являти собою полімерний матеріал, такий як поліуретан, полівінілхлорид (PVC), складний поліефір (PET, PVA), полістирол, суміші двох або більше типів полімерів і співполімерів. У одному з варіантів здійснення компонент органічного покриття утворить еластомер при сушінні. Розглянуті вище компоненти органічного покриття вважаються особливо придатними для використання, оскільки вони, як відомо, утворюють при сушінні зносостійкий еластомер. Компонент органічного покриття може являти собою, наприклад, систему з одного компонента або двокомпонентну систему змішуючи незадовго перед нанесенням на сітчасту спінену підкладку. Рідину може містити органічний розчинник для розбавлення компонента органічного покриття. Розчинник не повинен негативно впливати на спінену підкладку, тобто розчиняти її, і повинен легко випаровуватися при кімнатній температурі. У залежності від хімічної природи як підкладки, так і покриття, можуть бути придатними для використання самі різноманітні розчинники, їх класи включають простий ефір, такий як тетрагідрофуран (ТГФ) і простий 5 UA 102796 C2 5 10 15 20 25 30 35 40 45 50 55 60 діетиловий ефір, вуглеводні, такий як пентан, циклопентан і ксилол, кетон, такі як ацетон і метилетилкетон, складний ефір, такий як етилацетат, і фторування/хлоруючі вуглеводні. У конкретному варіанті здійснення, рідину містить розчинник, вибраний з ацетону, ТГФ, етилацетату, ксилолу і їх сумішей. У певному варіанті здійснення, компонент органічного покриття являє собою однокомпонентний поліуретан, який твердне під дією вологості, яка розбавляється до необхідної в'язкості за допомогою суміші розчинників кетон/простий ефір. Рідина може містити пігмент для її фарбування. Це дає корисний індикатор кількості рідини, яку наносять на першу поверхню (поверхні), і допомагає пересвідчитися, що поверхня покривається повністю. Вогнетривкий матеріал може бути вибраний з діоксиду цирконію, циркону, діоксиду кремнію, оксиду алюмінію (включаючи коричневий колоїдний оксид алюмінію), тальку, слюди, оксиду титану, карбіду кремнію, карбіду цирконію, карбіду титану, карбіду кальцію, карбіду алюмінію, нітриду кремнію, нітриду алюмінію, оксиду нікелю, оксиду хрому, оксиду магнію, муліту, графіту, антрациту, коксу, активованого вугілля, графіту - оксиду магнію, графіту - оксиду алюмінію, графіту - діоксиду цирконію, бориду цирконію, бориду кальцію, бориду титану, фриту (подрібненого скла) і сумішей, які містять два або більше з них. Частинки вогнетривкого матеріалу, який використовується можуть являти собою, наприклад, порошки, дрібнодисперсні частинки, гранули, волокнисті матеріали або мікросфери (порожнисті і/або суцільні). У одному з варіантів здійснення, волокнисті матеріали складають до 5 % від вогнетривкого матеріалу, який використовується. Така мала добавка волокнистого матеріалу, як відомо, поліпшує механічну міцність і теплову стійкість фільтра. Малі добавки інших матеріалів можуть бути додані до суспензії для модифікації механічних і теплових властивостей отриманого фільтра. У одному з варіантів здійснення присутні інші матеріали, такі як порошки металів і порошки сплавів металів, в кількості,еквівалентній до 5 % мас. вогнетривкого матеріалу. Придатні для використання матеріали включають сталь, залізо, бронзу, кремній, магній, алюміній, бор. Зв'язуюче може являти собою будь-яке звичайне зв'язуюче, яке використовується при виготовленні вогнетривких спінених фільтрів. Зв'язувальна речовина може являти собою неорганічне зв'язуюче, таке як силікатне скло (наприклад, боросилікат, алюмосилікат, силікат магнію) або фосфатне скло, або джерело багате вуглеводом, вибраний з одного або декількох з наступних класів матеріалів: смоли, гудрону і органічних полімерів, які деградують з утворенням вуглецю при піролізі в неокислювальній атмосфері. Фахівець в даній галузі зможе вибрати відповідний вогнетривкий матеріал або суміш вогнетривких матеріалів стосовно конкретних механічних і теплових вимог до фільтра. Наприклад, оксид алюмінію, пов'язаний зі склом, і суміші оксид алюмінію/графіту регулярно використовують для фільтрування сплавів алюмінію, суміші алюмінію, зв'язаного зі склом, і карбіду кремнію регулярно використовують для фільтрування заліза, і діоксид цирконію, зв'язаний зі склом, використовують для фільтрування сталі, в той час як суміші оксиду алюмінію, зв'язаного з вуглецем, і графіту використовують для фільтрування, як заліза, так і для сталі. Рідкий носій в суспензії може являти собою будь-який придатний для використання рідкий розріджувач, наприклад, воду, метанол, етанол або петролейний ефір. Однак звичайно використовують воду, оскільки вона дає суспензії, які мають гарні властивості покриттів, і є безпечною для навколишнього середовища. Інші матеріали можна також додавати до суспензії вогнетривких матеріалів для модифікації її реологічних властивостей. Використання таких матеріалів при отриманні фільтрів добре відоме в даній галузі, і вони включають допоміжні речовини для суспензії, такі як глини, протиспінювальні агенти, такі як рідини на основі силікону, полімерні стабілізатори і дисперсанти. Імпрегнація проміжних продуктів фільтрів за допомогою вогнетривких суспензій добре відома в даній галузі, і вона може здійснюватися за допомогою занурення проміжного продукту в суспензію і/або за допомогою нанесення валиком суспензії на проміжний продукт і в нього, і/або розпилення, видалення будь-якого надлишку суспензії за допомогою стиснення і/або обробки валиком, і/або центрифугування. На проміжний продукт фільтра можна наносити одне або декілька додаткових покриттів з вогнетривкого матеріалу і/або зв'язуючого, необов'язково, разом з рідким носієм, і ці додаткові покриття можуть бути висушені. Тепер будуть описані, тільки як приклади, варіанти здійснення даного винаходу з посиланнями на прикладені креслення, в яких: 6 UA 102796 C2 5 10 15 20 25 30 35 40 45 50 55 Фіг. 1 являє собою схематичне зображення поперечного перерізу по частині фільтра стосовно одного з варіантів здійснення даного винаходу; Фіг. 2a являє собою поперечний переріз звичайного фільтра, отриманий з використанням комп'ютерної томографічної рентгенографії, і Фіг. 2b являє собою негатив того ж зображення. Фіг. 3a являє собою поперечний переріз фільтра стосовно одного з варіантів здійснення даного винаходу, отриманий з використанням комп'ютерної томографічної рентгенографії, і Фіг. 3b являє собою негатив цього ж зображення; і Фіг. 4a - Фіг. 4d являють собою зображення, отримані за допомогою скануючого електронного мікроскопа фільтра, стосовно одного з варіантів здійснення даного винаходу. Фіг. 1 являє собою дуже схематично поперечний переріз частини фільтра 10 стосовно даного винаходу. Фільтр 10 має бічну сторону 12 із закритою поверхнею і містить нерегулярну мережу ниток 14, які оточують і визначають пори/пустоту 15. Як бічні сторони із закритою поверхнею 12, так і нитки 14 формують з допомогою суспензії вогнетривкого матеріалу. Нитки 14 мають порожнини 16 через випалювання (випаровування) сітчастої піни під час випалювання проміжного продукту фільтра. Порожнини також повинні бути присутніми в бічній стороні 12 із закритою поверхнею, де до цього було присутнім покриття, здатне випаровуватися. Вони повинні розташовуватися вздовж переривистої лінії. Вузол може бути визначений в фільтрі там, де присутні дві або більше ниток 14. Деякі з вузлів в фільтрі відмічені як A. Найтонша частина бічної сторони із закритою поверхнею 12 являє собою середню точку між двома поверхневими вузлами. Приклади середньої точки відмічені як B. Можна побачити, що найтонша точка бічної сторони 12 із закритою поверхнею є порівняною по товщині з нитками 14. Методологія Отримання стандартного спіненого фільтра з карбіду кремнію Шматок сітчастої поліуретанової піни, який має квадратний поперечний переріз, імпрегнують вогнетривкою суспензією з використанням поєднання валиків і розпилення доти, поки не буде отримана бажана маса. Суспензія містить приблизно 60 % карбіду кремнію, 15 % оксиду алюмінію, 5 % діоксиду кремнію, 10 % модифікаторів реології (протиспінювальнихих агентів, дисперсантів, стабілізаторів, зв'язувальних речовин, і тому подібне) і 5-10 % води. Кількість води, яка додається, регулюють так, щоб отримати необхідну в'язкість суспензії. Потім імпрегнований шматок піни сушать в печі при 150 °C перед випаленням. Випалювання здійснюють в тунельній (безперервній) печі для випалювання, температура не перевищує максимум 1200 °C в найгарячішій зоні в печі для випалювання. Отримання спіненого фільтра з карбіду кремнію з бічними сторонами із закритою поверхнею На шматок поліуретанової піни, який має квадратний поперечний переріз, наносять за допомогою розпилення покриття на чотирьох його латеральних сторонах (на бічних сторонах) з рідини, яка містить один компонент який не дає провисання, адгезив на основі поліуретану, який твердне під дією вологості, розбавленого сумішшю розчинників кетон/простий ефір до розчину з 15 % сухих твердих продуктів, і забарвленого за допомогою додавання 5 % сумісного пігменту. Рідину наносять з використанням пістолетного розпилювача стандартного типу з балончиком високого тиску, з тиском атомізації (повітря) 5 бар, і з тиском подачі рідини 2 бар. Наносять декілька шарів на бічні сторони доти, поки шар рідкого покриття на шматку піни не стане суцільним. Потім шматок піни з нанесеним на бічні сторони покриттям залишають сохнути при кімнатній температурі. Шматок піни з нанесеним на бічні сторони покриттям використовують для отримання спіненого фільтра з використанням такого ж способу, який описаний вище по відношенню до стандартного спіненого фільтра, за винятком того, що, коли отримують фільтри за даним винаходом, використовують більш низьку частку нанесення суспензії. Кількість нанесеної суспензії (нанесену частку) зменшують за допомогою зниження в'язкості і вмісту твердих продуктів суспензії за допомогою розбавлення і/або за допомогою регулювання відношення нанесення за допомогою валика:розпилення доти, поки не буде досягнута бажана маса, в той же час, підтримуючи однорідність покриття піни. Після нанесення суспензії, шматок піни з покриттям імпрегнованими бічними сторонами сушать, а потім випалюють таким же способом, як і стандартний спінений фільтр. Оцінка фільтрів Наступні далі вимірювання використовують для оцінки властивостей фільтрів. Зрозуміло, що дослідження призначені для мети порівняння, і тому є важливим, щоб для всіх фільтрів, які досліджують, використовувалися однакові параметри. Середня маса 7 UA 102796 C2 5 10 15 20 25 30 35 40 45 50 55 60 Вимірюють масу заданої кількості зразків і обчислюють середнє значення. Як описано раніше, існує компроміс між використанням достатньої кількості суспензії для забезпечення достатньої міцності і надання можливості для гарної підготовки і ефективності фільтрування. Як правило, фільтр з більш низькою масою буде переважним остільки, оскільки фільтр є досить стійким при використанні. Дослідження швидкості потоку води (ємності) Пристрій для дослідження швидкості потоку води являє собою виготовлений в лабораторії пристрій, в якому вода циркулює і проходить через вертикальну стальну трубу, в нижній частині якої герметично встановлюють фільтр перпендикулярно потоку, так що вода протікає вниз через лицьову сторону і крізь фільтр. Пристрій влаштований так, що діаметр ділянки лицьової сторони фільтра, який експонується для води, становить 40 мм, для всіх фільтрів, які досліджуються. Висота (стовп) води над фільтром становить 125 мм, і вимірюють середню швидкість потоку води через фільтр. Дослідження використовують для порівняння очікуваних відносних швидкостей потоку (ємності) різних фільтрів для того, щоб отримати індикацію того, як фільтри будуть працювати з розплавленим металом. Приведені величини являють собою середні значення результатів дослідження для ряду фільтрів. Дослідження перепаду тиску (місткість і підготовка) Дослідження перепаду тиску являє собою стандартне дослідження для фільтрів, в яких перепад тиску повітря на фільтрі визначають за допомогою використання манометра. Фільтр герметизують в стержневому знаку всередині пристрою для досліджень, з яким з'єднаний насос з постійною швидкістю повітря. Вхідний клапан використовують для зміни потоку повітря, і вимірник потоку з'єднаний з вихідним краєм для реєстрації швидкості потоку через пристрій. Манометр з'єднаний з пристроєм на одній стороні зразка, і він вимірює перепад тиску повітря, яке проходить через фільтр. Пристрій влаштований так, що площа поверхні лицьової сторони фільтра, яка експонується для повітря, змінюється відповідно до розміру фільтра, коли протікає повітря. Для фільтрів 50 мм ×50 мм, 75 мм ×75 мм і 100 мм ×100 мм, експоновані площі і 2 2 2 3 3 швидкості потоку становлять 2025 мм , 4096 мм , 6400 мм і 40 м /годину, 57 м /годину, 100 3 м /годину, відповідно. Подібно до дослідження швидкості потоку води, дослідження перепаду тиску використовують для цілей порівняння, для індикації відносних характеристик потоку через фільтр. Передбачається, що, загалом, чим менший перепад тиску, тим легше для металу підготувати фільтр і пройти через нього. Приведені значення являють собою середні значення результатів від дослідження ряду фільтрів. Вимірювання крихкості Використовують два способи вимірювання крихкості фільтрів. У першому, вимірюють масу фрагментів фільтра, які відламуються від фільтра під час стадії автоматизованої упаковки промислової установки для виготовлення фільтрів. Картонну упаковку фільтрів відкривають і видаляють кожний фільтр. Будь-які відламані окремі фрагменти відділяють від фільтрів і збирають разом з будь-якими фрагментами, які залишаються в коробці і упаковці. Після цього величину крихкості отримують як загальну масу фрагментів, які відділилися, як процент від загальної маси фільтрів. Альтернативне і більш суворе дослідження включає розміщення шести фільтрів в металевому піддоні діаметром 200 мм з кришкою, а потім його фіксацію на стандартному шейкері для сит. Включають вібруючу основу (установка швидкості номер 3) і металева банка обертається протягом 3 хвилин. Через три хвилини фільтри видаляють з піддону і відділяють будь-які окремі фрагменти. Потім фільтри повертають в піддон і поновлюють вібрацію протягом додаткового періоду в 3 хвилини. Потім піддон видаляють і величину крихкості обчислюють, як описано вище, за допомогою відділення і зважування загальної маси окремих фрагментів фільтра. Дослідження прямого співударяння (вимірювання механічної міцності) Фільтри досліджують за допомогою розплавленого заліза з використанням дослідження прямого співударяння, при якому 50 кг сірого чавуну при заданій температурі відливають з стопорного ковша, сполученого знизу з 450-мм ливником, на лицьову сторону фільтра, яка спирається на двох протилежних сторонах стержневого знаку, виготовленого з піску, зв'язаного смолою. Дослідження дає міру механічної міцності фільтра за початковим імпульсом металу, стійкості до теплового удару, механічної міцності при підвищеній температурі і стійкості до ерозії. Температуру для досліджень можуть змінювати стосовно товщини фільтра, який досліджують, і необхідної жорсткості умов дослідження, наприклад, температура 1530 °C являє собою жорсткий тест для робочих характеристик фільтра, чим використання металу при 1480 °C. Після дослідження (і охолоджування) фільтр оглядають, і він зараховується як такий, що не пройшов випробування, якщо він має наскрізний отвір. Для кожного зразка досліджують 8 UA 102796 C2 5 10 15 20 25 30 35 40 45 50 максимальну кількість з п'яти фільтрів, і результат оцінюють як "проходження дослідження", якщо його проходять щонайменше чотири фільтри (п'ятий фільтр не досліджують, якщо проходять перші чотири). У доповнення до цього, фільтр досліджують, щоб побачити рівень ерозії і визначити, чи є в фільтрі які-небудь тріщини. Дослідження міцності на роздавлювання в холодному стані Міцність на роздавлювання в холодному стані фільтрів вимірюють з використанням тестера для дослідження міцності при стисненні Hounsfield. Досліджуваний зразок вміщують центровано на опору для дослідження, і плунжер відомого діаметра переміщують вниз у напрямі до зразка при постійній швидкості 50 мм на хвилину, поки зразок не розламується. Приведені значення являють собою середні значення результатів від дослідження ряду фільтрів. Порівняльний приклад 1 - Стандартний спінений фільтр з карбіду кремнію Фільтри, які мають розміри 50 мм × 50 мм × 22 мм, отримують з шматків сітчастої поліуретанової піни 10 ppi (4 пори на погонний мм), яка має відповідні розміри, з використанням способу, описаного вище. Фіг. 2a являє собою поперечний переріз всього фільтра з Порівняльного прикладу 1, який має розміри 50 мм × 50 мм × 22 мм. Нерегулярне розташування вогнетривких ниток можна чітко побачити як світлі області на темному фоні. Вогнетривкі нитки містять порожнини, де сітчасту піну випалюють під час випалювання. Вони видні як темні області в світлих нитках. Для чіткості, негатив цього зображення показаний на Фіг. 2b, на якій нитки вогнетривкого матеріалу показані як темні області. Приклад 1 - Спінений фільтр з карбіду кремнію з покриттям на бічних сторонах із закритою поверхнею Фільтр, який має бічні сторони із закритою поверхнею, яка має розміри 50 мм × 50 мм × 22 мм, отримують з шматків сітчастої поліуретанової піни, 10 ppi (4 пори на погонний мм), яка має відповідні розміри (як описано вище). Частка нанесення суспензії зменшена в порівнянні з Порівняльним прикладом 1. Фіг. 3a являє собою поперечний переріз всього фільтра з Прикладу 1, який має розміри 50 мм × 50 мм × 22 мм. Нерегулярну мережу ниток з вогнетривкого матеріалу можна ясно побачити разом з суцільною бічною стороною із закритою поверхнею. Фільтр, який має бічні сторони із закритою поверхнею, видний як світлі області, а пори/пустоти - як темні області. Покриття і нитки мають схожу товщину, тобто, відношення діаметра покриття бічних сторін до діаметра ниток становить приблизно 1:1. Для ясності, негатив цього зображення показаний на Фіг. 3b, на якій вогнетривкий матеріал показаний як темні області. Фіг. 4a являє собою зображення, зроблене за допомогою скануючого електронного мікроскопа (SEM), кутової частини фільтра з Прикладу 1, а фігури 4b, 4c, і 4d являють собою збільшені зображення цієї ж частини. У кожному випадку, лінія являє собою 1 мм. Товщина бічної сторони із закритою поверхнею змінюється від максимуму приблизно 1 мм у вузлах до менше ніж 0,5 мм в середній точці між вузлами. Бічна сторона із закритою поверхнею має товщину, рівну з нитками, а в деяких точках, вона значно тонше, ніж нитки. Бічна сторона із закритою поверхнею містить порожнини, оскільки здатне випаровуватися органічне покриття випалюють під час випалювання. Видно декілька довгих вузьких порожнин, які показують, де розташовувалося покриття, здатне випаровуватися, до випалювання. Вони позначені за допомогою стрілок на кожній з фігур b, с і d. Оскільки покриття, здатне випаровуватися, було суцільним, можна було б чекати, що виникне одна суцільна порожнина замість окремих порожнин. Автори вважають, що численні порожнини виникають внаслідок того, що вогнетривка композиція висушеної суспензії отверджується, але залишається текучим середовищем в той час, коли покриття випаровується, і таким чином, може переміщатися, заповнюючи зазори, коли вони виникають. Результати Механічні, фізичні і термомеханічні властивості фільтрів з Порівняльного прикладу 1 і Прикладу 1 показані нижче. Таблиця 1 Порівняльний приклад 1 19,5 0,39 1,81 0,016 Проходить Проходить Середня маса фільтра (г) 3 Середня щільність фільтра (г/см ) Швидкість потоку води (л/сек) Крихкість (%) Дослідження прямого співударяння (1530 °C) Дослідження прямого співударяння (1510 °C) 9 Приклад 1 15,9 0,32 2,03 0,005 Проходить Проходить UA 102796 C2 5 10 15 20 25 30 35 Середня маса фільтра Середня маса (і щільність) для фільтра за даним винаходом (Приклад 1) на 18,5 % нижче, ніж середня маса фільтра, відомого з літератури (Порівняльний приклад 1), з відкритими бічними сторонами. Дослідження швидкості потоку води (ємності) Швидкість потоку води з Прикладу 1 приблизно на 11 % більша ніж для Порівняльного прикладу 1, це показує, що фільтр буде мати більш високу швидкість потоку металу і місткість при використанні. Приклад 1 має більш низький рівень імпрегнації суспензією, чим Порівняльний приклад 1, і, отже, більш низьку масу фільтра, яка приводить до отримання фільтра з більшою пористістю (з більш тонкими нитками і меншою кількістю блокованих пор). Вимірювання крихкості Крихкість вимірюють з використанням першого дослідження, описаного вище (звичайна лінія упаковки). Вимірювання показує, що Приклад 1 є менш крихким, тобто, що бічні сторони із закритою поверхнею захищають кінці ниток фільтра і, таким чином, зменшують кількість фрагментів, які відламуються, незважаючи на той факт, що нитки тонші (менше навантаження вогнетривкого матеріалу) і, таким чином, в цілому, слабші, ніж в Порівняльному прикладі 1. Дослідження прямого співударяння (вимірювання механічної міцності) При використанні стандартного дослідження, всі фільтри з Прикладу 1 проходять його, не показуючи ніяких ознак відмови, тобто, руйнування. Результати є такими ж, як для Порівняльного прикладу 1 і показують, що, незважаючи на більш низьку масу фільтра (рівень імпрегнації),фільтри, які мають бічні сторони із закритою поверхнею, з Прикладу 1 залишаються придатними для фільтрування розплавленого металу. Відповідно, фільтр, який має бічні сторони із закритою поверхнею, забезпечує перевагу в порівнянні з фільтром, відомим з літератури. Бічні сторони фільтра захищені без необхідності в надбудові внутрішньої частини фільтра і, дійсно, рівень імпрегнації внутрішньої частини фільтра може бути знижений. Як наслідок цього, швидкість потоку і місткість фільтра можуть бути збільшені, і в деяких випадках буде можливим отримання фільтра з меншими розмірами пор, при збереженні, в той же час, швидкості потоку і ємності стандартного спіненого фільтра з великими розмірами пор. Це означає, що ефективність фільтрування може бути збільшена без негативного впливу на загальний процес виливу (заповнення форми). Порівняльні приклади 2 і 3 і Приклади 2 і 3 Звичайні фільтри і фільтри, які мають бічні сторони із закритою поверхнею, мають розміри 50 мм ×50 мм ×15 мм отримують з шматків поліуретанової піни. Порівняльний приклад 2 і Приклад 2 отримують з шматків з 20 ppi (8 пор на погонний мм), і Порівняльний приклад 3 і Приклад 3 отримують з шматків з 30 ppi (12 пор на погонний мм). Властивості фільтрів представлені нижче. Таблиця 2 Порівняльний Порівняльний Приклад 2 (20 ppi (8 Приклад 3 (30 ppi приклад 2 (20 ppi (8 приклад 3 (30 ppi (12 пор на погонний (12 пор на погонний пор на погонний пор на погонний мм)) мм)) мм)) мм)) Загальна середня маса 15,2 фільтра (г) Швидкість потоку води 1,94 (л/сек) Дослідження прямого Не досліджували співударяння, 1510 °C Дослідження прямого 1 Проходить співударяння, 1480 °C Середня міцність на роздавлювання в 701 холодному стані (Н) Примітка 40 1) 15,1 12,6 14,6 1,81 2,08 1,90 Не досліджували Проходить Проходить Не досліджували Не досліджували 320 569 Проходить 1 797 опис продукту (і результат) для комерційного продукту Як очікувалося, фільтри з 20 ppi (8 пор на погонний мм) мають більш високу швидкість потоку води, ніж фільтри з 30 ppi (12 пор на погонний мм), через більший розмір пор. Приклад 3 має розмір пор 30 ppi (12 пор на погонний мм), і крім цього, має порівняну швидкість потоку води із звичайним фільтром з 20 ppi(8 пор на погонний мм) (Порівняльний приклад 2). 10 UA 102796 C2 5 10 Фільтри Прикладу 2 і Прикладу 3 проходять дослідження прямого співударяння при більш високій температурі (отже, це більш жорстке дослідження), ніж вказано в описі сучасного комерційного продукту Порівняльного прикладу 2 і Порівняльного прикладу 3. Всі разом, результати означають, що фільтр Прикладу 3 міг би використовуватися замість Порівняльного прикладу 2, забезпечуючи більш високу ефективність фільтрування фільтра з 30 ppi (12 пор на погонний мм) разом з ємністю, як правило, яка зв'язується з продуктом з більш низькими ppi. Порівняльні приклади 4 і 5 і Приклади 4 і 5 Звичайні фільтри і фільтри, які мають бічні сторони із закритою поверхнею, ті, які мають розмір 50 мм × 50 мм × 22 мм отримують з шматків поліуретанової піни. Порівняльний приклад 4 і Приклад 4 отримують з шматків з 20 ppi (8 пор на погонний мм) і Порівняльний приклад 5 і Приклад 5 отримують з шматків з 30 ppi (12 пор на погонний мм). Властивості фільтрів представлені нижче. Таблиця 3 Порівняльний приклад 4 Порівняльний приклад 5 Приклад 4 (20 (30 ppi(12 пор на (50 ppi (20 пор на ppi (8 пор на погонний мм)) погонний мм)) погонний мм)) Загальна середня маса фільтра (г) Крихкість (%) (спосіб дослідження упаковки) Швидкість потоку води (л/сек) Дослідження прямого співударяння, 1530 °C Середня міцність на роздавлювання в холодному стані (Н) Примітка 15 20 1) Приклад 5 (30 ppi (12 пор на погонний мм)) 19,6 19,4 17,1 18,4 0,013 0,011 0,010 0,007 1,64 1,60 1,97 1,77 Проходить Проходить 403 517 Проходить 1 Проходить 750 1 745 опис продукту (і результат) комерційного продукту Обидва фільтри за даним винаходом показують поліпшену (зменшену) крихкість, незважаючи на те, що мають більш низьку масу фільтрів і міцність розламування в холодному стані, ніж звичайні фільтри. Вони також мають більш високі швидкості потоку води, ніж звичайні фільтри, це показує, що вони мають більш високу місткість при використанні, коли фільтрують метал. Приклад 5 можна використати замість Порівняльного прикладу 4 для отримання більш високої ефективності фільтрування, зберігаючи в той же час швидкість потоку. Порівняльний приклад 6 і Приклад 6 Звичайні фільтри і фільтри, які мають бічні сторони із закритою поверхнею, які мають розмір 75 мм ×75 мм ×22 мм, отримують з шматків поліуретанової піни, яка має пористість 20 ppi (8 пор на погонний мм). Властивості фільтрів представлені нижче. 25 Таблиця 4 Середня маса фільтра (г) Швидкість потоку води (л/сек) Дослідження прямого співударяння, 1530 °C Дослідження прямого співударяння, 1510 °C Середня міцність на роздавлювання в холодному стані (Н) Примітка 1) Порівняльний приклад 6 (20 ppi (8 Приклад 6 (20 ppi (8 пор на пор на погонний мм)) погонний мм)) 44,0 37,7 2,09 2,59 Не досліджували Проходить 1 970 Проходить Не досліджували 535 опис продукту (і результат) комерційного продукту Порівняльні приклади 7 і 8 і Приклади 7 і 8 Звичайні фільтри і фільтри, які мають бічні сторони із закритою поверхнею, які мають розмір 100 мм ×100 мм ×22 мм, отримують з шматків поліуретанової піни. 11 UA 102796 C2 Порівняльний приклад 7 і Приклад 7 отримують з шматків з 20 ppi (8 пор на погонний мм) і Порівняльний приклад 8 і Приклад 8 отримують з шматків з 30 ppi (12 пор на погонний мм). Властивості фільтрів представлені нижче. Таблиця 5 Порівняльний Порівняльний приклад 8 (30 ppi приклад 7 (20 ppi (8 (12 пор на пор на погонний мм)) погонний мм)) Середня маса фільтра (г) Швидкість потоку води (л/сек) Дослідження прямого співударяння, 1510 °C Середня міцність на роздавлювання в холодному стані (Н) Примітка 1) Приклад 7 (20 ppi (8 пор на погонний мм)) Приклад 8 (30 ppi (12 пор на погонний мм)) 90,5 90,6 77,4 74,4 Не досліджували Не досліджували 2,16 2,59 Проходить Проходить 738 873 Проходить 1 Проходить 1225 1 1196 опис продукту (і результат) комерційного продукту 5 10 15 Порівняльний приклад 9 і Приклади 9A, 9B і 9C Звичайні фільтри і фільтри, які мають бічні сторони із закритою поверхнею, які мають розміри 50 мм ×50 мм ×15 мм, отримують з шматків поліуретанової піни, яка має пористість 20 ppi (8 пор на погонний мм). Використовують іншу композицію суспензії, в порівнянні з попередніми прикладами, утримуючій приблизно 55 % карбіду кремнію, 15 % оксиду алюмінію, 10 % діоксиду кремнію, 10 % модифікаторів реології і зв'язувальних речовин, 5-10 % води. Кількість суспензії, яка наноситься регулюють для отримання наборів фільтрів, які мають різну масу. Імпрегновані шматки піни сушать, як в попередніх прикладах, однак випалювання фільтрів здійснюють в завантажувальній печі для випалювання, досягаючи максимум 1150 °C в найвищій точці циклу випалювання. Крихкість фільтрів вимірюють з використанням другого способу, і вона показана нижче разом з іншими властивостями фільтрів. Таблиця 6 Порівняльний приклад 9 Середня маса фільтра (г) Крихкість (%) (Дослідження з використанням шейкера для сит) Перепад тиску (Па) Пряме зіткнення (1510 °C) Середня міцність на роздавлювання в холодному стані (N) 20 25 Приклад 9A Приклад 9B Приклад 9C 15,4 12,6 14,9 17,6 0,14 0,26 0,14 0,04 271 181 197 248 Проходить Проходить 1301 552 Не досліджували Не досліджували 703 967 Результати показують, що підвищення рівня імпрегнації, а, отже, і маса фільтра, збільшує міцність і зменшує крихкість фільтрів. Крім того, Приклад 9B має масу, схожу з Порівняльним прикладом 9, однак, оскільки він також має бічні сторони із закритою поверхнею, міру імпрегнації масиву піни, тобто, товщина ниток з покриттям, менша. З цієї причини фільтр буде мати більш високу місткість і більш високу швидкість потоку в порівнянні зі стандартним фільтром, як показує більш низьке значення перепаду тиску, але без збільшення крихкості фільтра (бічних сторін). 12 UA 102796 C2 5 10 15 У порівнянні з Порівняльним прикладом 9, Приклад 9C має більш високу загальну масу фільтра, однак рівень імпрегнації ниток нижче, як показують дані по перепаду тиску. З цієї причини, як очікується, він буде мати трохи більш високу місткість і швидкість потоку металу в порівнянні із звичайним фільтром. У доповнення до цього, внаслідок значного поліпшення (зменшення) його крихкості, Приклад 9C буде більш стійким до руйнування і, отже, більш стійким при механічних (включаючи роботизування) маніпуляціях. Приклади 10, 11 і 12 Фільтри з бічними сторонами із закритою поверхнею на основі діоксиду цирконію отримують з шматків поліуретанової піни, які мають такі ж розміри, як ті, які використовують для отримання Прикладів 6 (Приклад 10) і 7 (Приклади 11 і 12). Композиція суспензії містить приблизно 75 % діоксиду цирконію, 10 % оксиду магнію, 10 % модифікаторів реології і зв'язувальних речовин і 510 % води. Імпрегновані шматки піни сушать, як в попередніх прикладах. Фільтри з діоксиду цирконію випалюють при більш високій температурі, ніж попередні фільтри з карбіду кремнію, досягаючи максимуму 1600 °C в самій високій точці циклу випалювання, здійснюваного в завантажувальній печі для випалювання. Результати показані нижче. Таблиця 7 Пористість піни Середня маса фільтра (г) Перепад тиску (Па) Середня міцність на роздавлювання в холодному стані (Н) 20 Приклад 10 20 ppi (8 пор на погонний мм) 72,6 208 Приклад 11 10ppi (4 пори на погонний мм) 159,7 421 Приклад 12 20 ppi (8 пор на погонний мм) 143,1 451 3973 5307 3268 Приклади 13 і 14 і Порівняльні приклади 13 і 14 Фільтри з карбід у кремнію з бічними сторонами із закритою поверхнею і стандартні фільтри з 20 ppi (12 пор на погонний мм) отримують, як описано раніше, і оцінюють в формі з горизонтальними перегородками. Для кожного дослідження, відливають двадцять наборів відливання поворотних кулаків, по дві на виливний ящик, один фільтр на відливання. Виготовляють дві різні серії відливання, при цьому фільтр більшого розміру використовують для більшого/більш важкого типу відливання. Результати показані нижче. 25 Таблиця 8 Розміри (мм) Середня маса фільтра (г) Швидкість потоку води (л/сек) Середній час заповнення виливної форми (сек) Середня маса заповненої виливної форми (кг) Швидкість потоку металу через фільтр (кг/сек) 30 Порівняльний приклад 13 50×50×22 50×50×22 Порівняльний приклад 4 50×75×22 19,5 16,2 30,3 24,7 1,6 2,1 2,0 2,3 11,7 11,0 12,6 11,9 62,1 61,4 71,4 70,2 5,3 5,6 5,7 5,9 Приклад 13 Приклад 14 50×75×22 Фільтри, які мають бічні сторони із закритою поверхнею, значно легші, ніж відповідні стандартні фільтри. Крім того, ці результати показують, що фільтри, які мають бічні сторони із закритою поверхнею, мають більш високі швидкості потоку, що дає зменшення часу заповнення виливної форми приблизно на 6 % в порівнянні з еквівалентними стандартними фільтрами. Всі виливання виглядають задовільно при візуальній інспекції, без помітних (пов'язаних з фільтром) дефектів. 13 UA 102796 C2 ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 35 1. Спосіб отримання вогнетривкого спіненого фільтра з бічними сторонами із закритою поверхнею, який включає: отримання сітчастої спіненої підкладки, яка має щонайменше одну першу поверхню для формування зовнішньої бічної сторони фільтра і дві протилежні другі поверхні для формування зовнішніх сторін фільтра, через які проходить потік, нанесення рідини, яка містить компонент органічного покриття, на першу поверхню, отвердження компонента органічного покриття з формуванням попередника фільтра, який має суцільне покриття, здатне випаровуватися, на першій поверхні, імпрегнація попередника фільтра суспензією, яка містить частинки вогнетривкого матеріалу, зв'язувальну речовину і рідкий носій, і сушіння і випалювання імпрегнованого проміжного продукту фільтра з формуванням фільтра, який має бічні сторони із закритою поверхнею. 2. Спосіб за п. 1, в якому сітчаста спінена підкладка має пористість від 5 до 60 пор на погонний дюйм - ррі (2-24 пори на погонний мм). 3. Спосіб за п. 1 або 2, в якому рідину наносять на всі перші поверхні сітчастої спіненої підкладки. 4. Спосіб за будь-яким з попередніх пунктів, в якому рідину наносять за допомогою розпилення. 5. Спосіб за будь-яким з попередніх пунктів, в якому покриття, здатне випаровуватися, є гнучким. 6. Спосіб за п. 1, в якому компонент органічного покриття вибирають з одного або декількох компонентів з поліуретану, полівінілхлориду (PVC), складного поліефіру (PET) або полістиролу. 7. Вогнетривкий спінений фільтр, який отримують способом за будь-яким з попередніх пунктів, який містить тримірну сітку з ниток вогнетривкого матеріалу і який має щонайменше одну зовнішню бічну сторону і дві протилежні зовнішні сторони, через які проходить потік, причому щонайменше одна бічна зовнішня сторона являє собою суцільну бічну сторону із закритою поверхнею і при цьому бічна сторона із закритою поверхнею містить порожнини. 8. Фільтр за п. 7, де суцільні бічні сторони із закритою поверхнею мають товщину, меншу ніж 1 мм. 9. Фільтр за п. 7 або 8, в якому порожнини мають значно більшу довжину в напрямі, паралельному зовнішній бічній стороні, ніж їх ширина в напрямі, перпендикулярному зовнішній бічній стороні. 10. Фільтр за будь-яким з пп. 7-9, в якому суцільні бічні сторони із закритою поверхнею мають товщину, меншу ніж 0,5 мм. 11. Фільтр за будь-яким з пп. 7-10, де відношення товщини суцільних бічних сторін із закритою поверхнею до товщини ниток складає від 0,5 до 2. 14 UA 102796 C2 15 UA 102796 C2 Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 16

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for production of fireproof filter

Автори англійськоюDemey, Friedhelm, Jahre, Renate, Riethmann, Hans, Arruda, Mario, Cassara, Antonio, Neto, Raphael, de Oliveira, Fabio, Pereira, Sueli, Nakano, Kazuhiro

Назва патенту російськоюСпособ получения огнеупорного фильтра

Автори російськоюДемей Фридхельм, Яре Ренате, Ритманн Ханс, Арруда Марио, Кассара Антонио, Нето Рафаэль, де Оливейра Фабио, Перейра Суэли, Накано Кадзухиро

МПК / Мітки

МПК: C04B 38/06, C04B 35/573, C04B 35/524, B01D 39/20, C04B 38/00

Мітки: вогнетривкого, отримання, спосіб, фільтра

Код посилання

<a href="https://ua.patents.su/18-102796-sposib-otrimannya-vognetrivkogo-filtra.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання вогнетривкого фільтра</a>

Попередній патент: Селекційна молотарка-терка смт-1

Наступний патент: Фільтр

Випадковий патент: Роликовий вузол ввідної роликової коробки (варіанти)