Спосіб одержання целюлози з біомаси, що містить лігноцелюлозу

Формула / Реферат

1. Спосіб одержання целюлози відділенням лігніну з лігноцелюлозовмісної біомаси, приготовленої з рослин або частин рослин і внесеної у лужне середовище, що містить аміноспирт, у котлі з подальшим видаленням розкладеного і розчиненого лігніну з одержаної целюлози після виварювання, який відрізняється тим, що лігноцелюлозовмісну біомасу недеревинного походження розкладають при температурі нижче приблизно 170 °C у засобі розкладання, що складається з аміноспирту і води у відношенні аміноспирту до води від 70:30 до 20:80, і одержану целюлозу після виварювання відділяють від відпрацьованого лугу звичайним способом розділення твердої речовини і рідини.

2. Спосіб за п. 1, який відрізняється тим, що целюлозовмісну біомасу приготовляють з однорічних рослин.

3. Спосіб за п. 1 або 2, який відрізняється тим, що лігноцелюлозовмісну біомасу приготовляють з соломи злаків, зокрема пшеничної соломи.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що як аміноспирт беруть коротколанцюговий аміноспирт, зокрема аміноспирт з 1-4 атомами вуглецю.

5. Спосіб за п. 4, який відрізняється тим, що як аміноспирт беруть моноетаноламін, монопропаноламін та/або монобутаноламін, зокрема моноетаноламін.

6. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що відношення аміноспирту до води становить від 70:30 до 30:70, зокрема від 60:40 до 40:60.

7. Спосіб за п. 6, який відрізняється тим, що відношення аміноспирту до води становить від 53:57 до 57:53.

8. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що температура виварювання є нижчою за приблизно 165 °C, зокрема нижчою за 150 °С.

9. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що температура виварювання становить приблизно 120 °C, зокрема приблизно 140 °C.

10. Спосіб за п. 8 або 9, який відрізняється тим, що температура виварювання становить від 140 до 160 °C.

11. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що виварювання після нагрівання становить від 15 хв. до 4 год., зокрема від 1 год. до 3 год.

12. Спосіб за п. 11, який відрізняється тим, що виварювання проводять протягом від 2 до 3 год.

13. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що рідинний модуль вивареної біомаси (сухої речовини) і засобу розкладання аміноспирт/вода становить приблизно від 8:1 до 2:1, зокрема приблизно від 5:1 до 3:1.

14. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що виварювання у котлі проводять безперервно.

15. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що виварювання проводять у присутності каталізаторів, зокрема хінонів.

16. Спосіб за п. 15, який відрізняється тим, що каталізатором є антрахінон.

17. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що целюлозу після виварювання у котлі відділяють від відпрацьованого лугу розділенням твердої речовини і рідини, зокрема, фільтруванням, пресуванням або центрифугуванням, і одержаний фільтрат відпрацьованого лугу, за потреби, після упарювання збагачують аміноспиртом і повертають знову у котел.

18. Спосіб за п. 17, який відрізняється тим, що целюлозу після виварювання промивають і одержаний промивний луг об'єднують з котельним відпрацьованим лугом.

19. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що целюлозу після виварювання відділяють від котельного відпрацьованого лугу і, за потреби, промивають, потім відбілюють.

20. Спосіб за п. 19, який відрізняється тим, що відбілювання проводять аміноспиртовою/кисневою операцією з аміноспиртом як джерелом лугу для подальшої делігніфікації, де відбілену целюлозу відділяють від присутніх у ній рідких компонентів, які ще містять аміноспирт, зокрема, відпресовуванням або фільтруванням, для повертання збагаченої аміноспиртом рідкої фази, зокрема фільтрату, назад у котел.

21. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що упарювання, яке за потреби проводять на різних стадіях реалізації способу, здійснюють з незначним термічним навантаженням, зокрема, у плівковому випарному апараті, випарному апараті з падаючим шаром або у трубчастому випарнику.

22. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що делігніфікацію проводять у котлі декілька разів.

23. Спосіб за будь-яким з пп. 19-22, який відрізняється тим, що фільтрат, одержаний після операції відбілювання, використовують як промивний розчин для промивання невідбіленої целюлози після виварювання.

24. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що целюлозу після виварювання або після відбілювання разом з одержаною в аміноспиртовій/кисневій операції целюлозою піддають подальшому відбілюванню з застосуванням звичайних послідовностей операцій без застосування елементарного хлору та повністю без хлору.

25. Спосіб за будь-яким з пп. 19-24, який відрізняється тим, що відбілювання, зокрема подальше відбілювання целюлози, проводять киснем/пероксидом водню, пероксидом водню у присутності NaOH, О3, СlO2 і/або формамідин-сульфіновою кислотою (FAS).

26. Застосування продуктів, одержаних способом за будь-яким з попередніх пунктів, як сировини для одержання паперу і енергії і хімічної сировини або як органічного азотовмісного добрива.

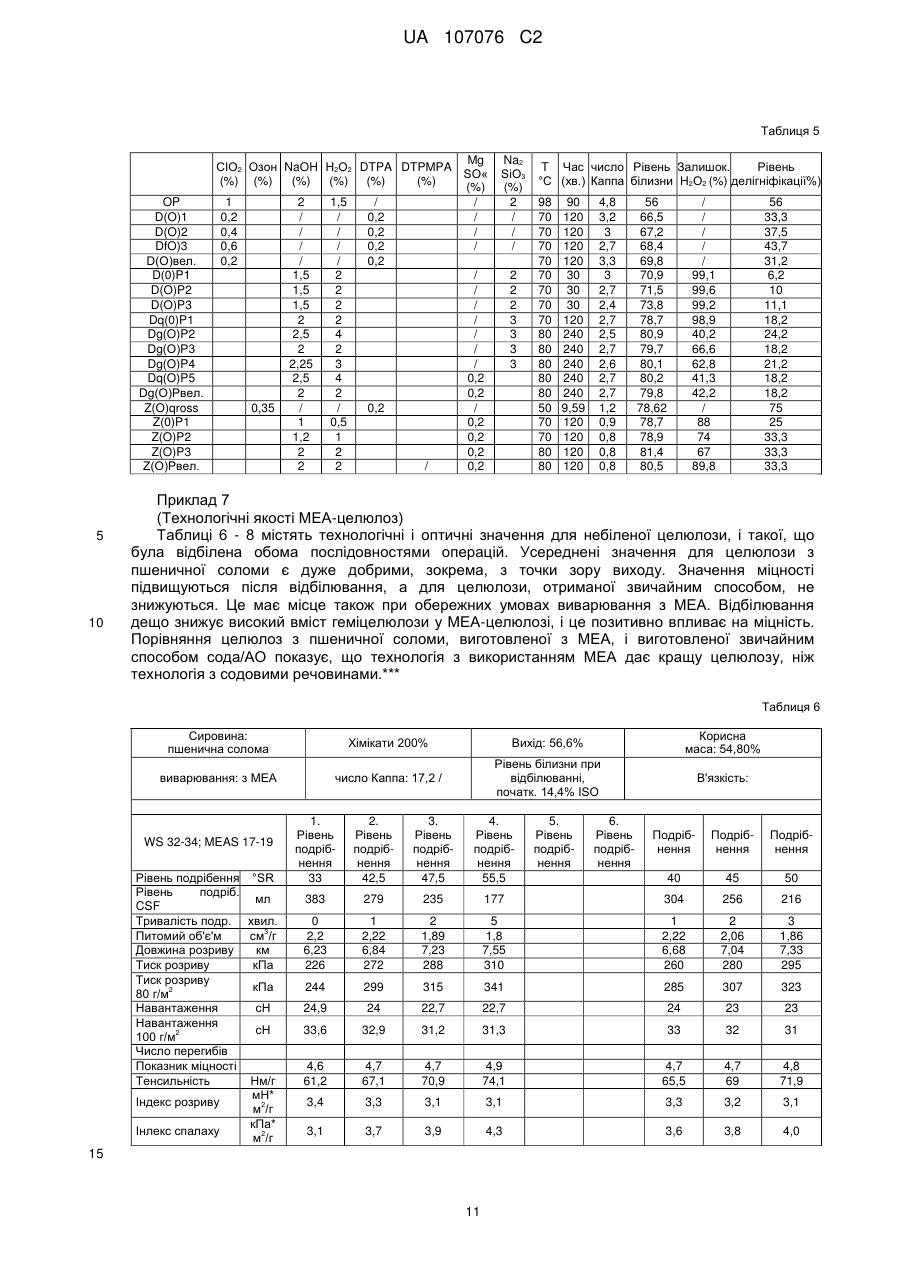

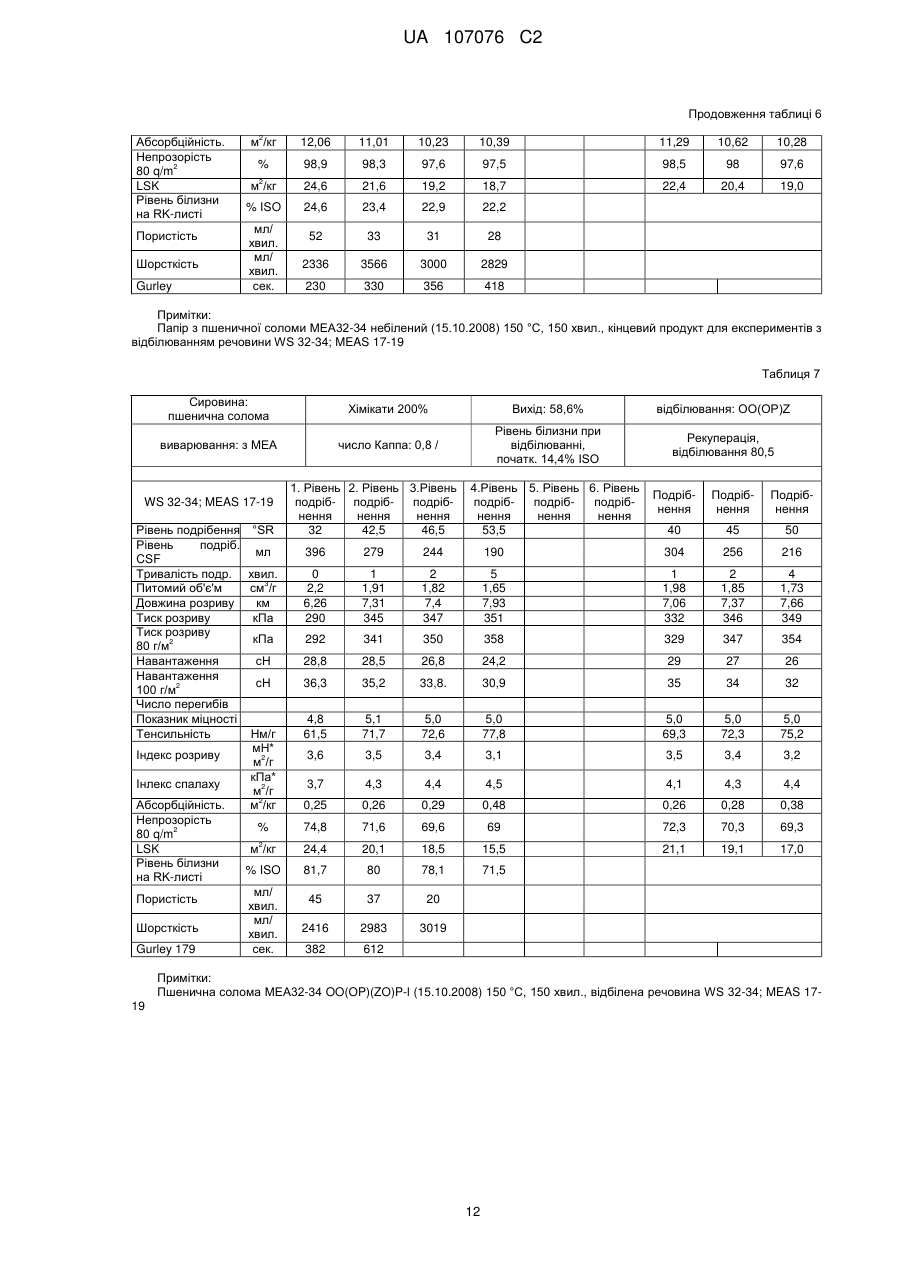

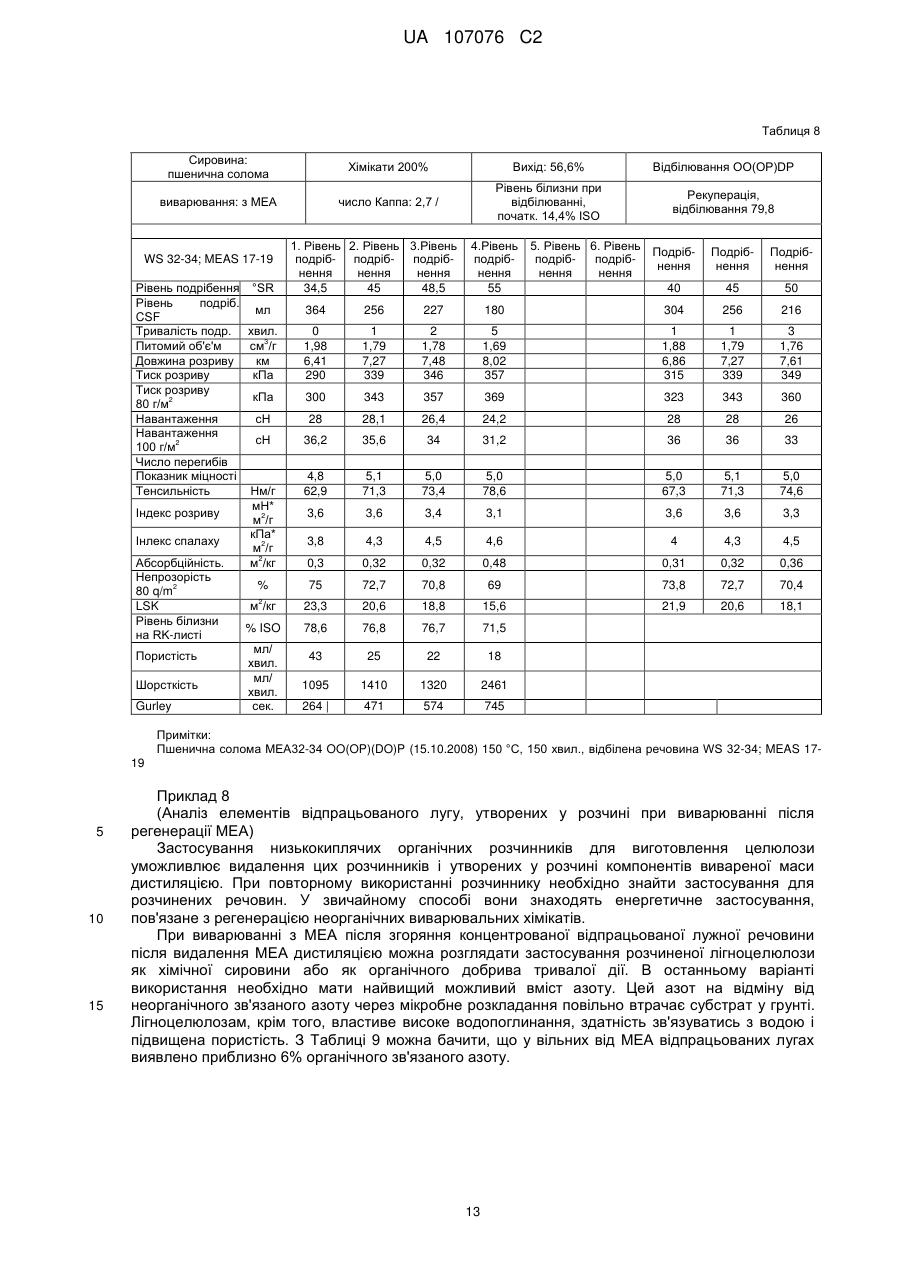

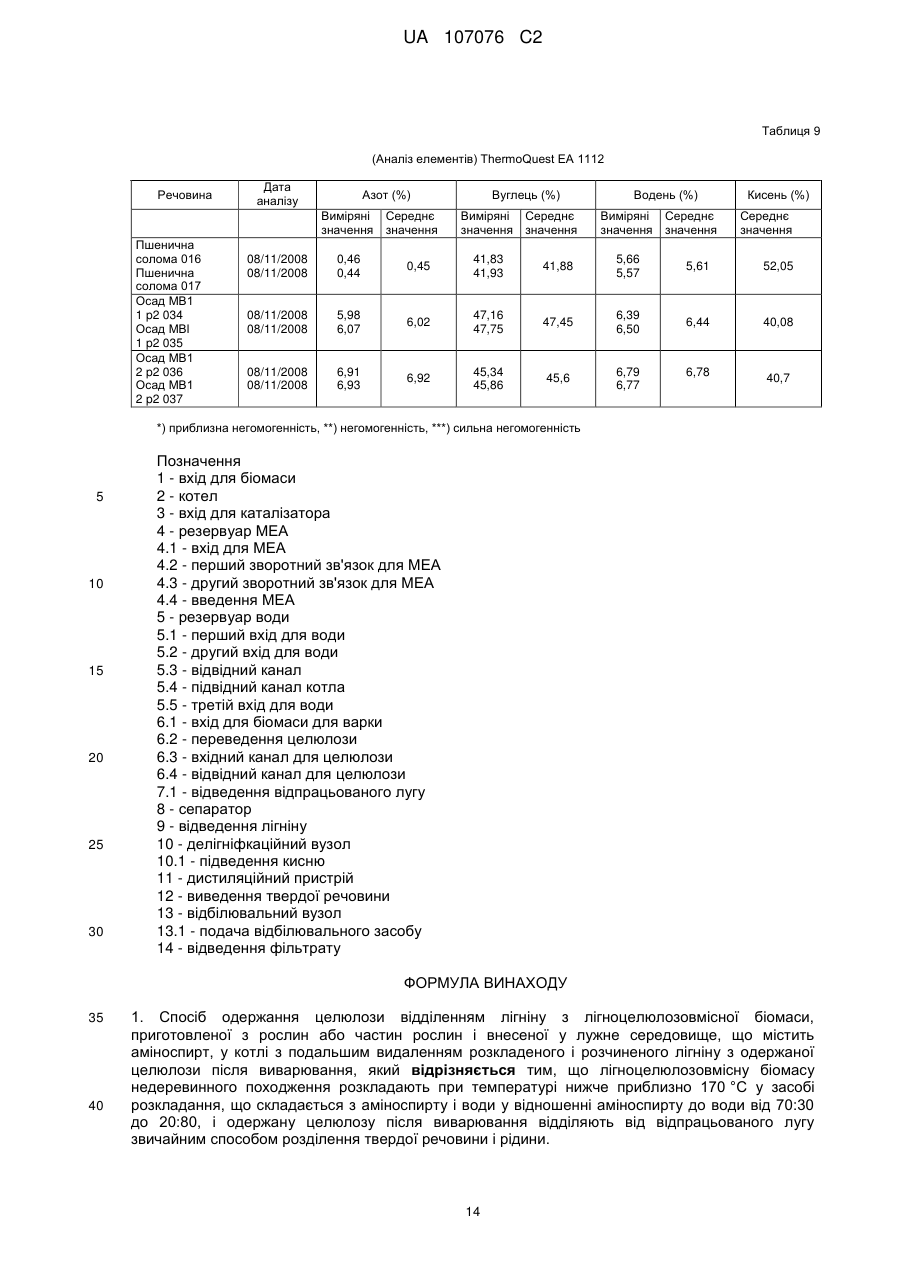

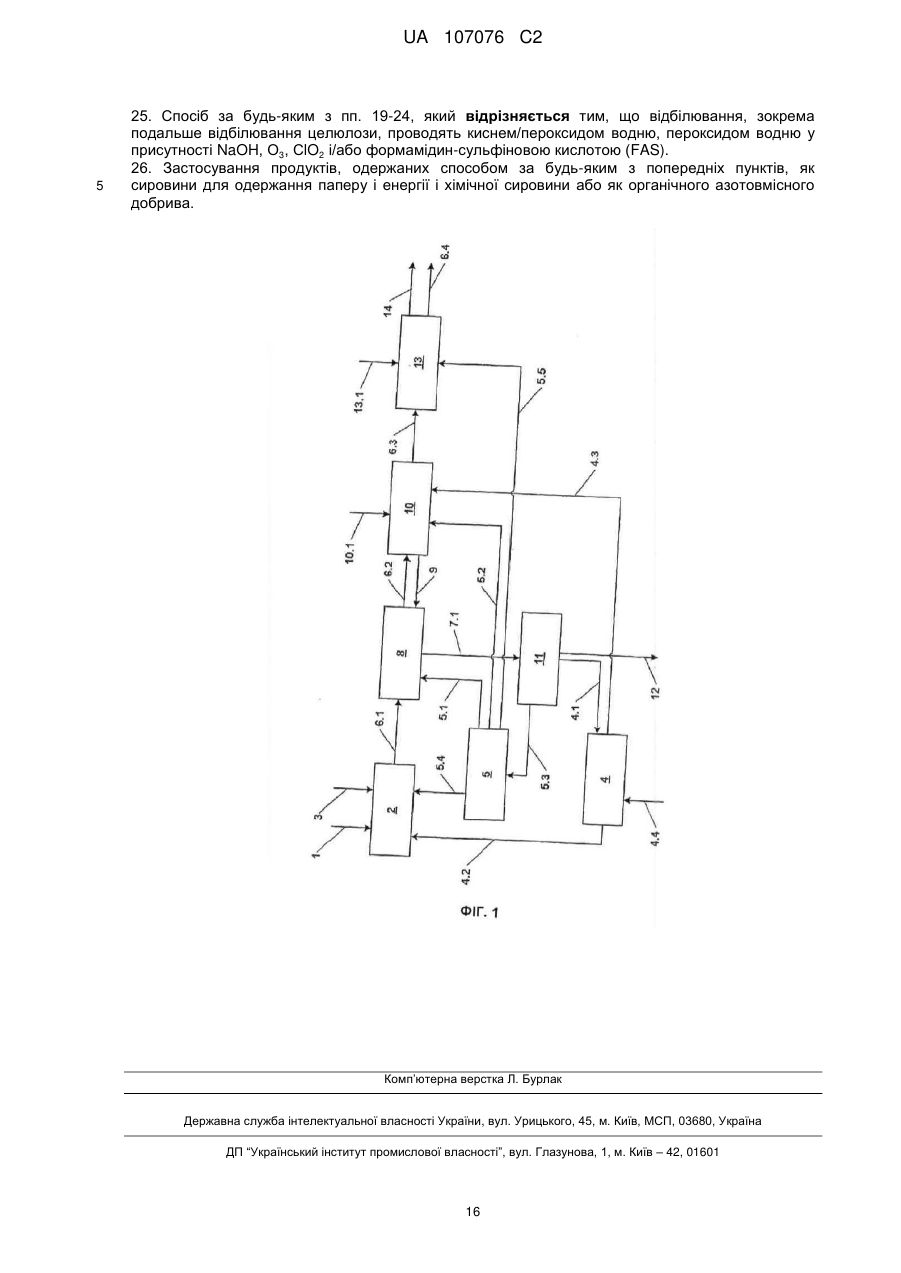

Текст

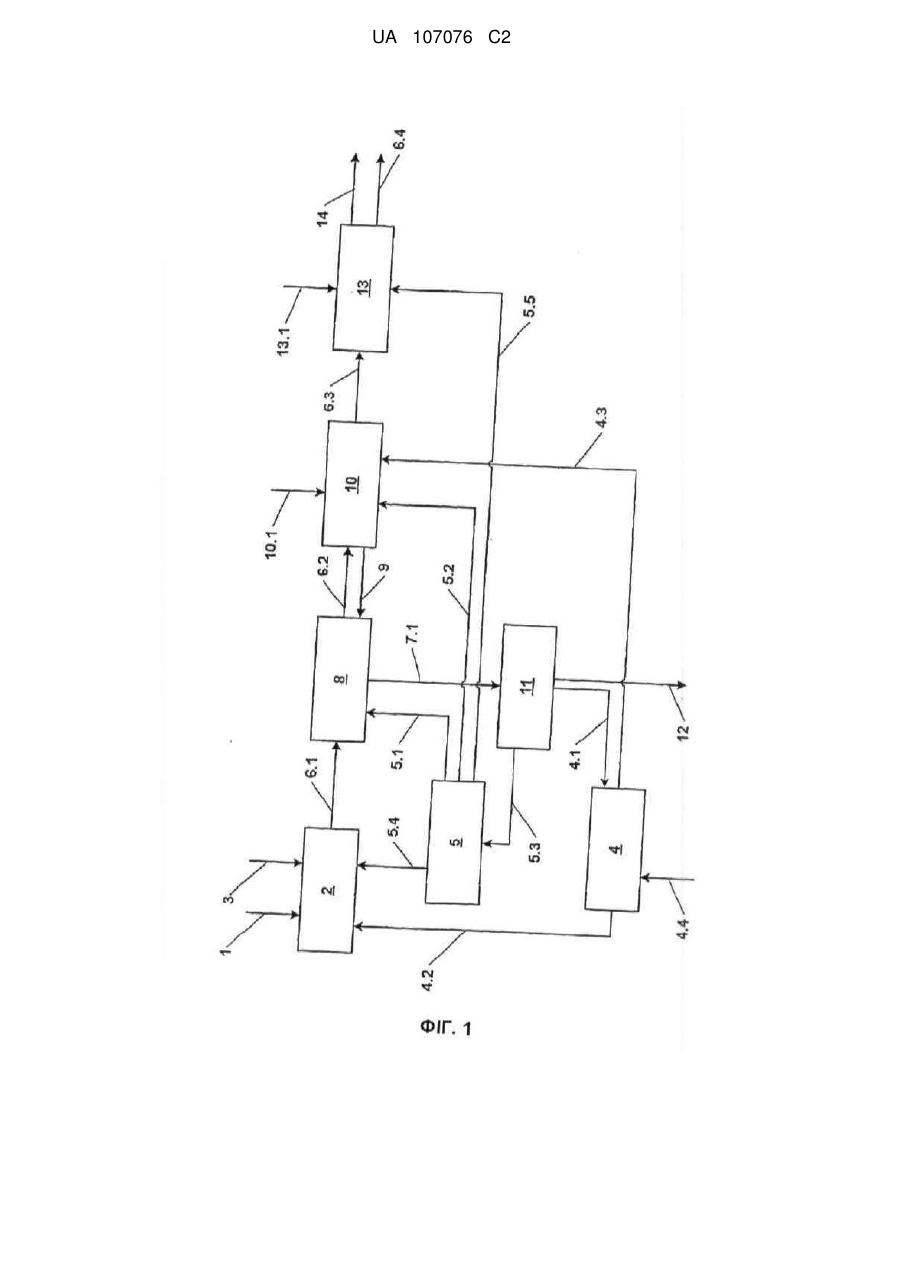

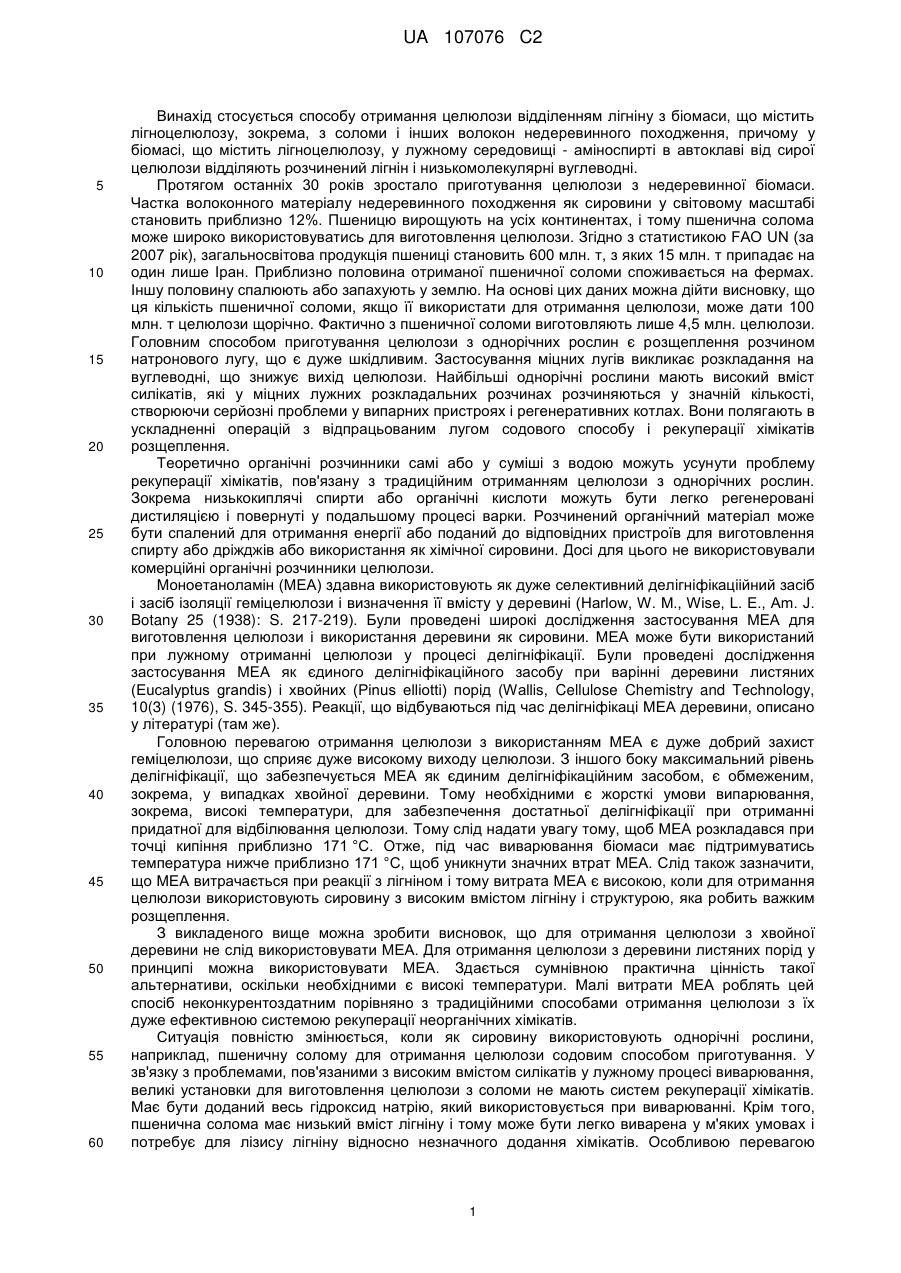

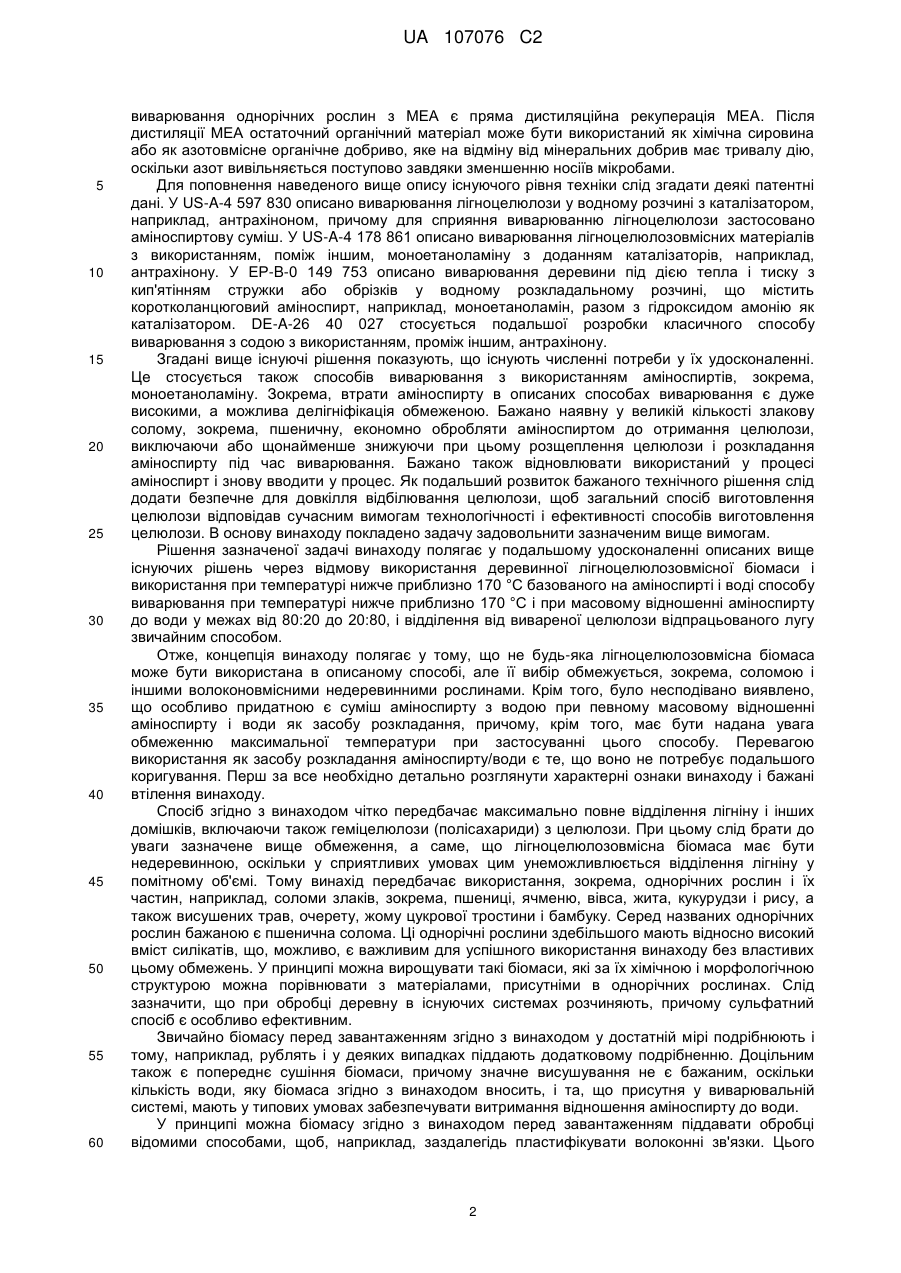

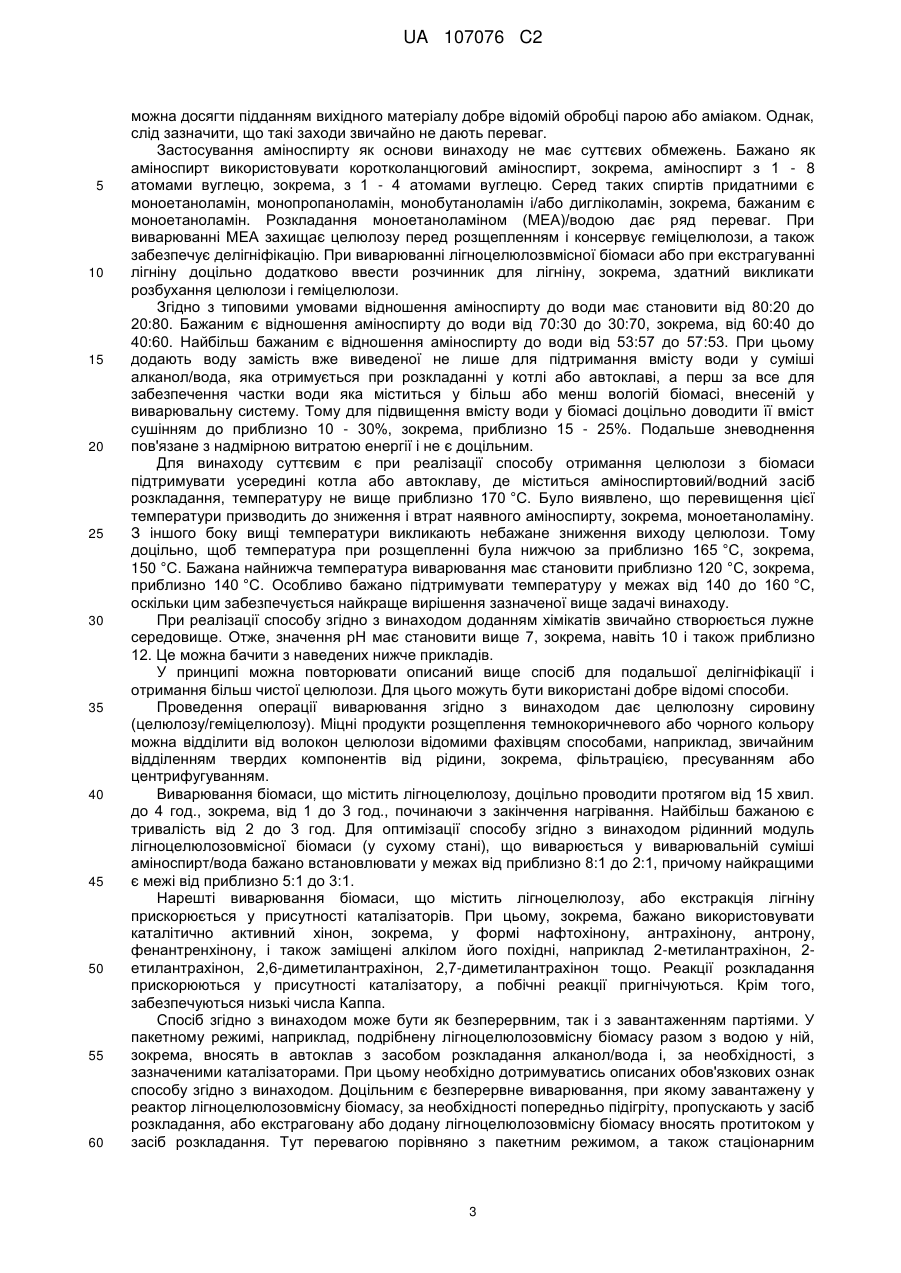

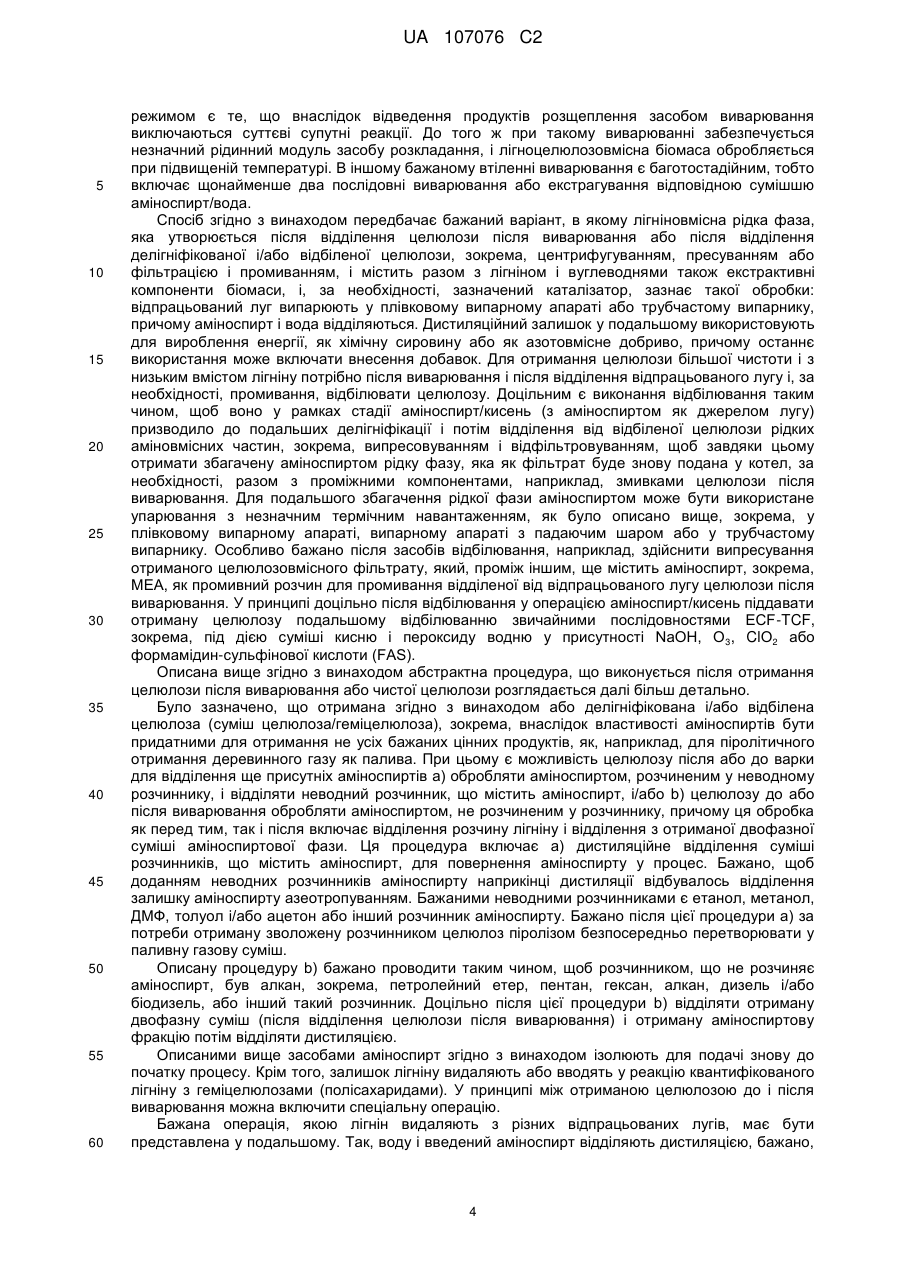

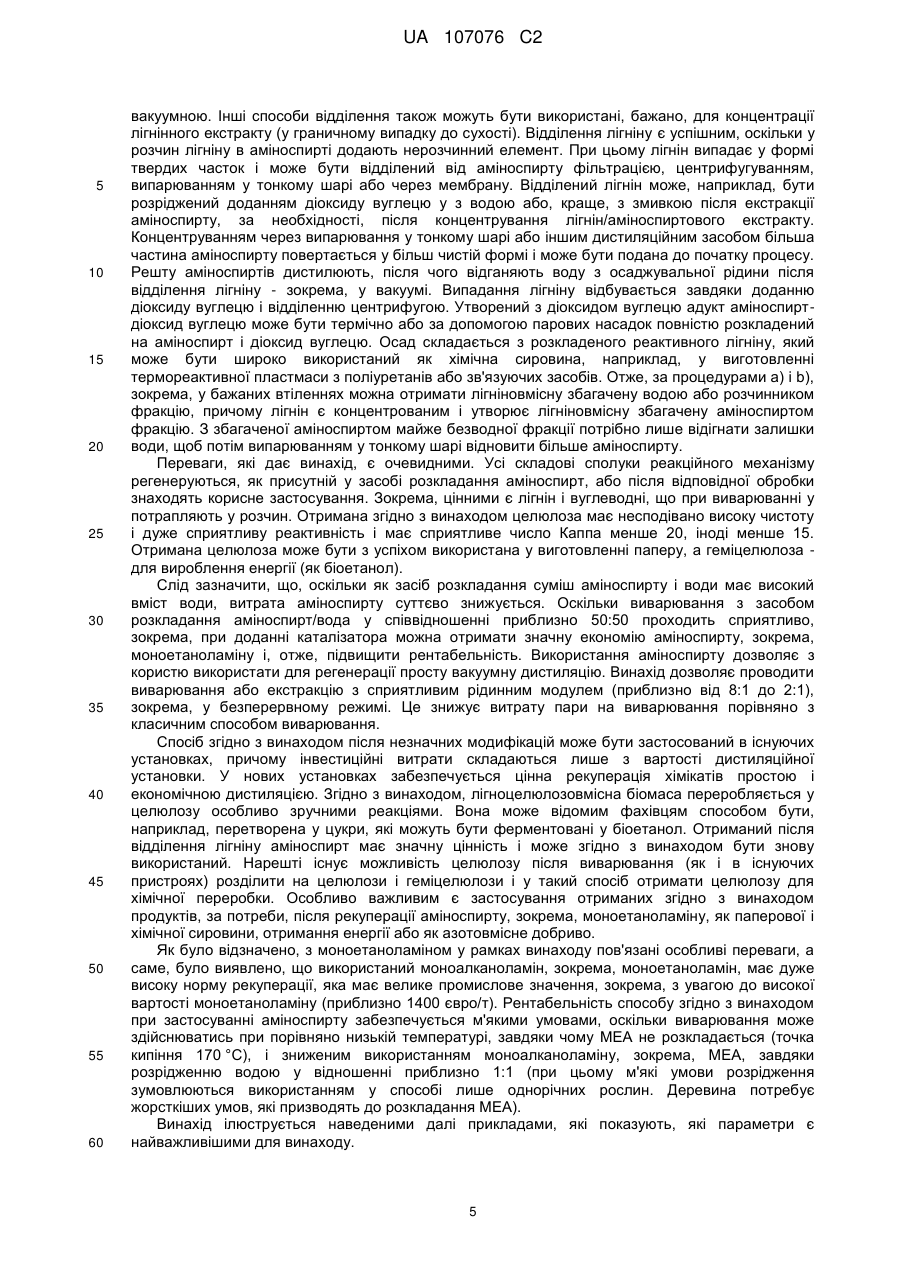

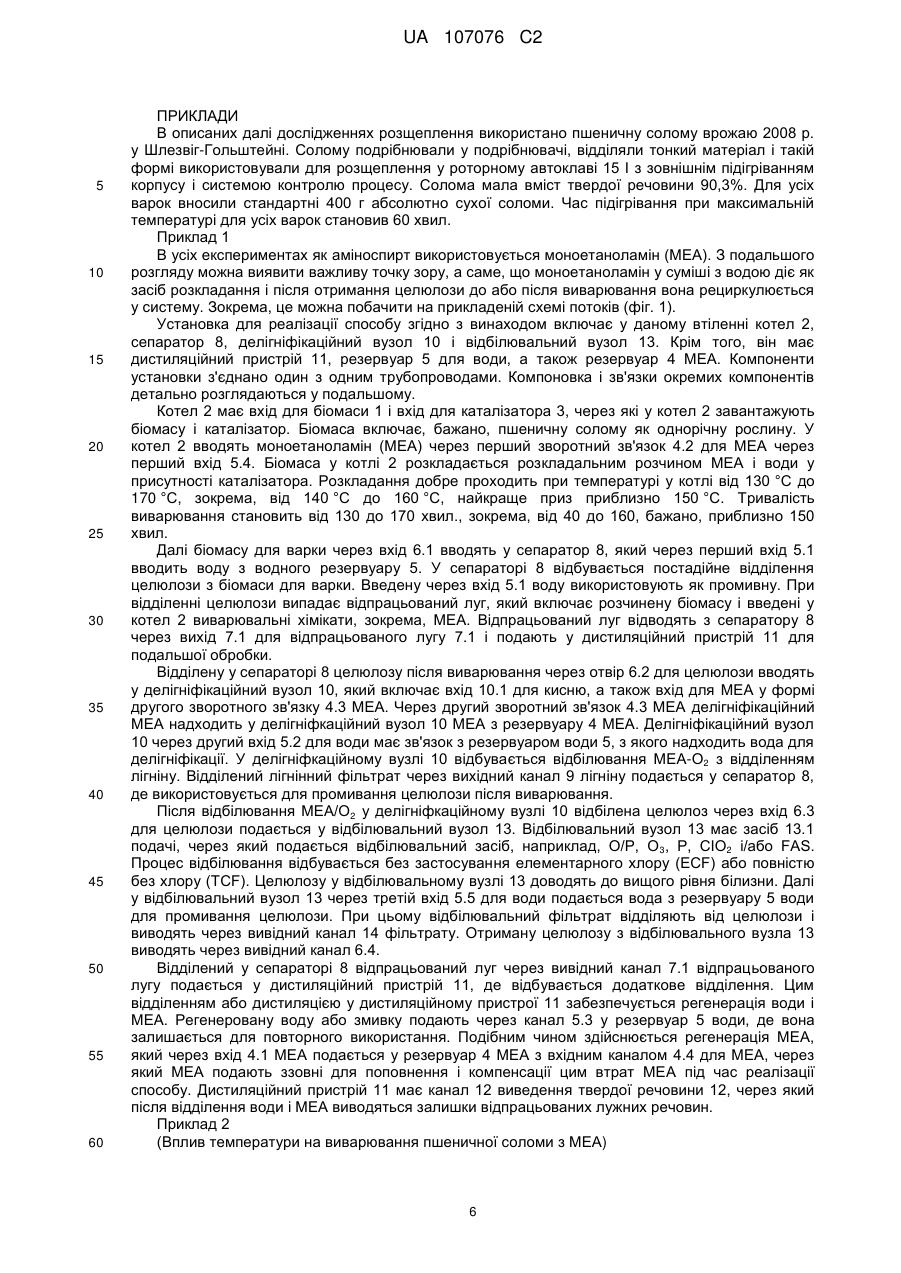

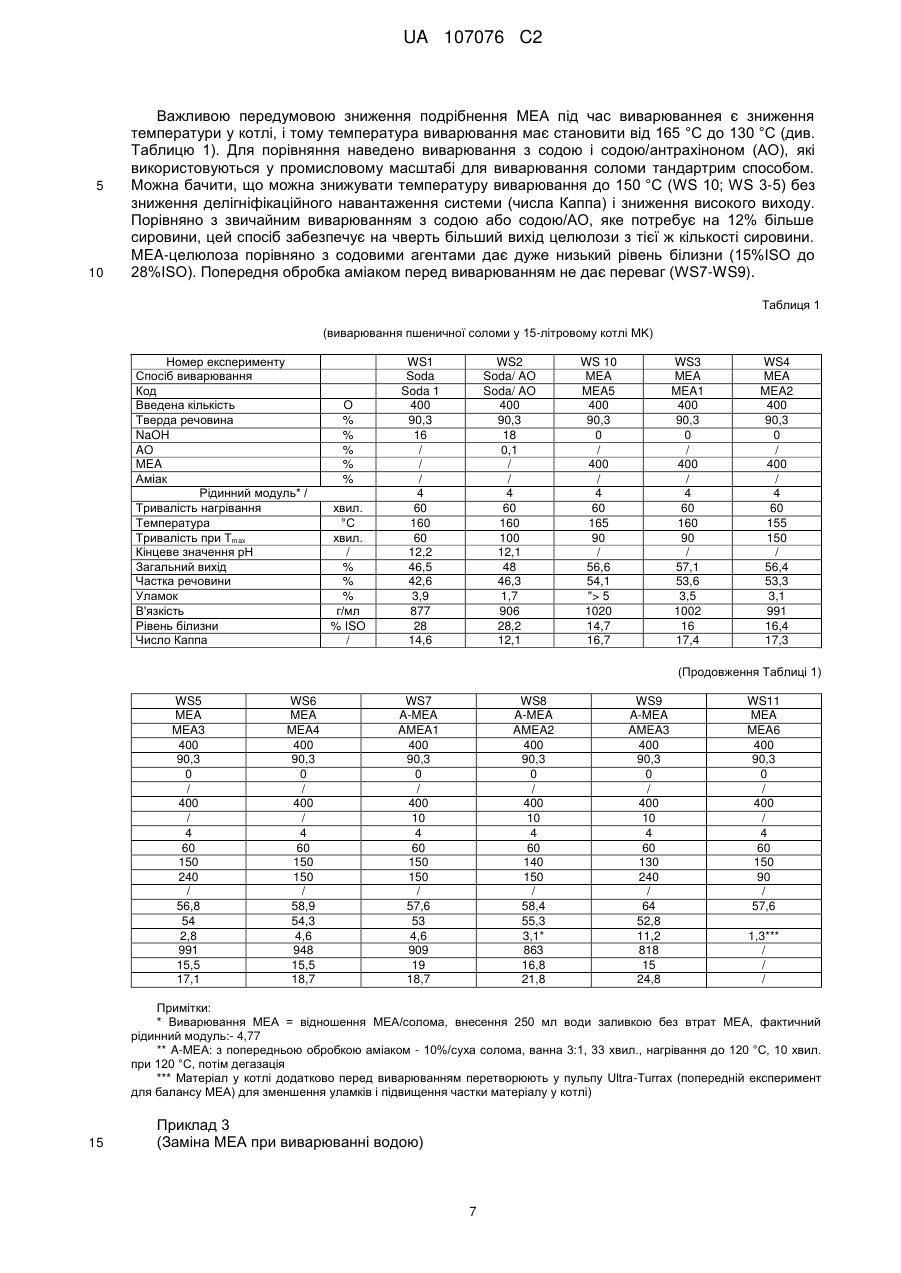

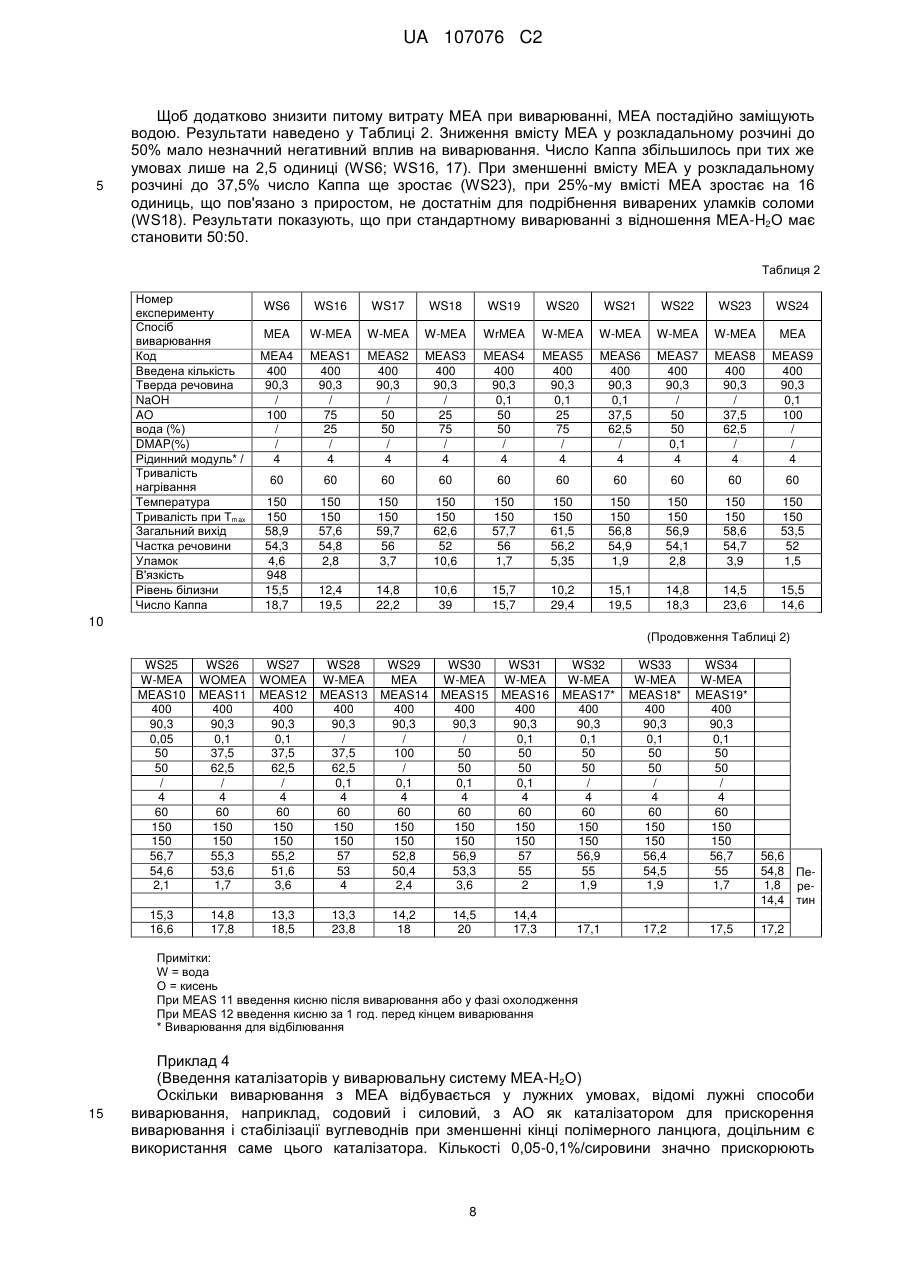

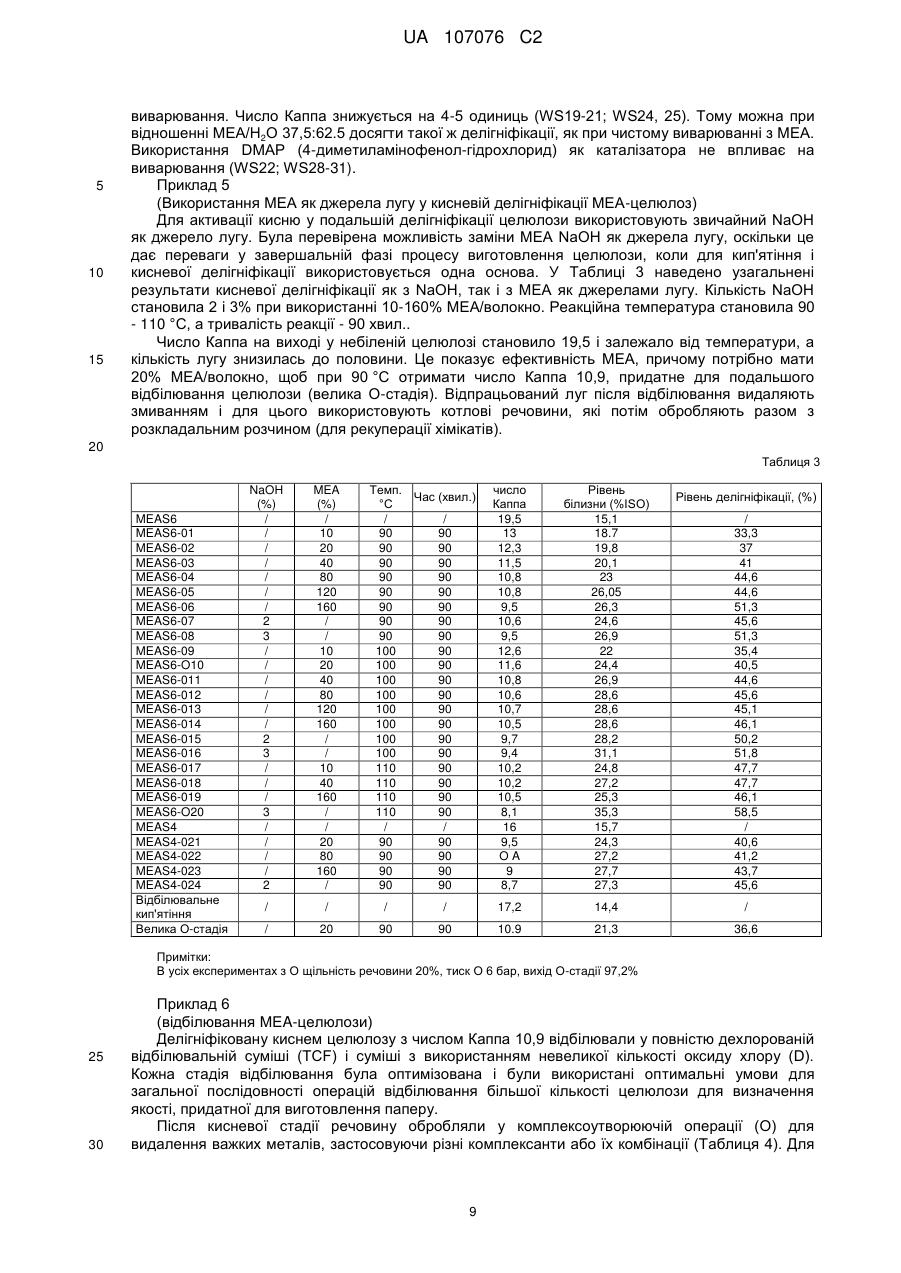

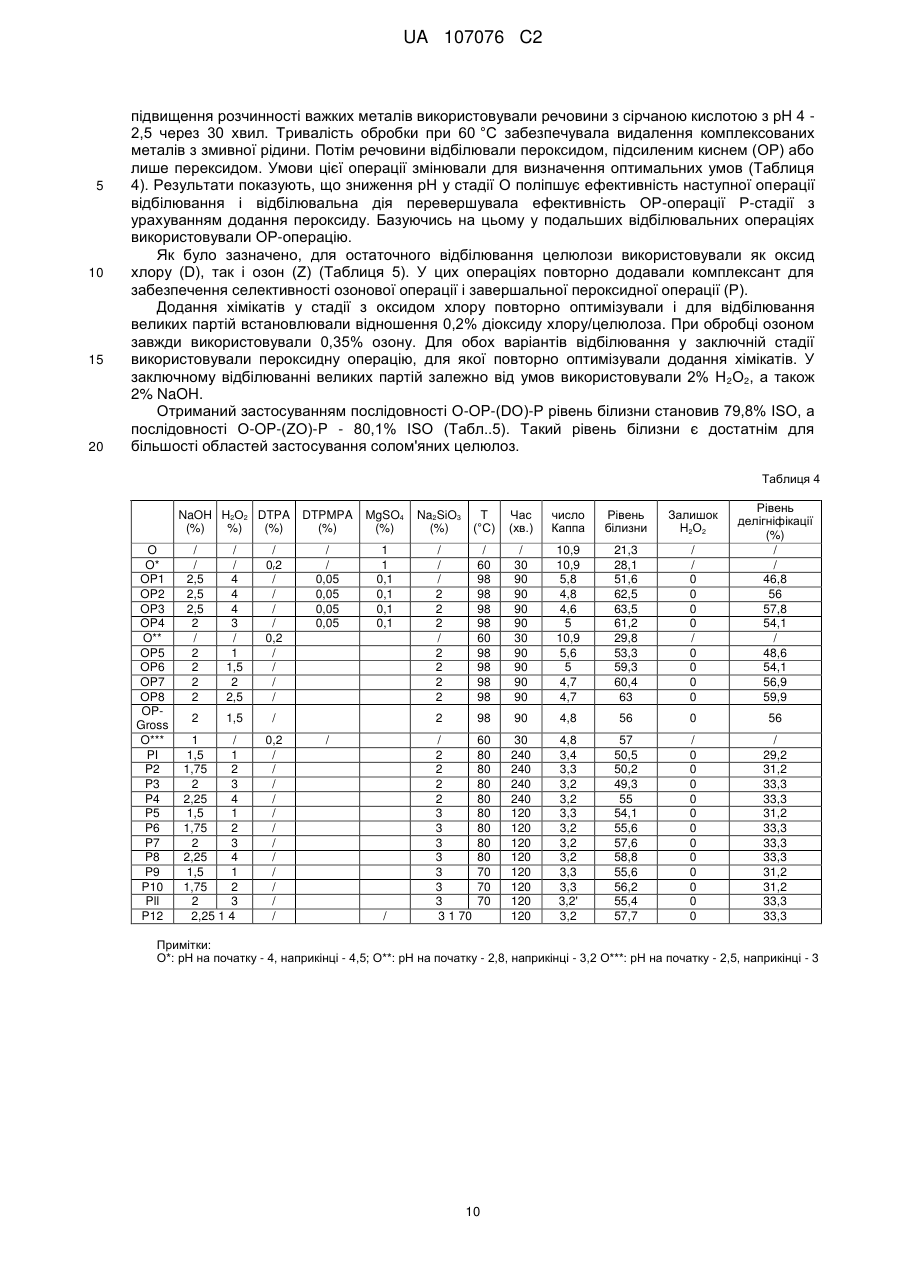

Реферат: Винахід стосується способу одержання целюлози відділенням лігніну з біомаси, що містить лігноцелюлозу і має форму рослин або частин рослин, в процесі якого проводять солюбілізацію при температурі нижче приблизно 170 °C у солюбілізаційному агенті, базованому на аміноспирті і воді, в якому масове відношення аміноспирту до води становить від 70:30 до 20:80, а одержану у такий спосіб целюлозу відділяють від залишкового лужного розчину звичайним способом. UA 107076 C2 (12) UA 107076 C2 UA 107076 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується способу отримання целюлози відділенням лігніну з біомаси, що містить лігноцелюлозу, зокрема, з соломи і інших волокон недеревинного походження, причому у біомасі, що містить лігноцелюлозу, у лужному середовищі - аміноспирті в автоклаві від сирої целюлози відділяють розчинений лігнін і низькомолекулярні вуглеводні. Протягом останніх 30 років зростало приготування целюлози з недеревинної біомаси. Частка волоконного матеріалу недеревинного походження як сировини у світовому масштабі становить приблизно 12%. Пшеницю вирощують на усіх континентах, і тому пшенична солома може широко використовуватись для виготовлення целюлози. Згідно з статистикою FAO UN (за 2007 рік), загальносвітова продукція пшениці становить 600 млн. т, з яких 15 млн. т припадає на один лише Іран. Приблизно половина отриманої пшеничної соломи споживається на фермах. Іншу половину спалюють або запахують у землю. На основі цих даних можна дійти висновку, що ця кількість пшеничної соломи, якщо її використати для отримання целюлози, може дати 100 млн. т целюлози щорічно. Фактично з пшеничної соломи виготовляють лише 4,5 млн. целюлози. Головним способом приготування целюлози з однорічних рослин є розщеплення розчином натронового лугу, що є дуже шкідливим. Застосування міцних лугів викликає розкладання на вуглеводні, що знижує вихід целюлози. Найбільші однорічні рослини мають високий вміст силікатів, які у міцних лужних розкладальних розчинах розчиняються у значній кількості, створюючи серйозні проблеми у випарних пристроях і регенеративних котлах. Вони полягають в ускладненні операцій з відпрацьованим лугом содового способу і рекуперації хімікатів розщеплення. Теоретично органічні розчинники самі або у суміші з водою можуть усунути проблему рекуперації хімікатів, пов'язану з традиційним отриманням целюлози з однорічних рослин. Зокрема низькокиплячі спирти або органічні кислоти можуть бути легко регенеровані дистиляцією і повернуті у подальшому процесі варки. Розчинений органічний матеріал може бути спалений для отримання енергії або поданий до відповідних пристроїв для виготовлення спирту або дріжджів або використання як хімічної сировини. Досі для цього не використовували комерційні органічні розчинники целюлози. Моноетаноламін (MEA) здавна використовують як дуже селективний делігніфікаціійний засіб і засіб ізоляції геміцелюлози і визначення її вмісту у деревині (Harlow, W. M., Wise, L. E., Am. J. Botany 25 (1938): S. 217-219). Були проведені широкі дослідження застосування МЕА для виготовлення целюлози і використання деревини як сировини. MEA може бути використаний при лужному отриманні целюлози у процесі делігніфікації. Були проведені дослідження застосування MEA як єдиного делігніфікаційного засобу при варінні деревини листяних (Eucalyptus grandis) і хвойних (Pinus elliotti) порід (Wallis, Cellulose Chemistry and Technology, 10(3) (1976), S. 345-355). Реакції, що відбуваються під час делігніфікаці МЕА деревини, описано у літературі (там же). Головною перевагою отримання целюлози з використанням MEA є дуже добрий захист геміцелюлози, що сприяє дуже високому виходу целюлози. З іншого боку максимальний рівень делігніфікації, що забезпечується MEA як єдиним делігніфікаційним засобом, є обмеженим, зокрема, у випадках хвойної деревини. Тому необхідними є жорсткі умови випарювання, зокрема, високі температури, для забезпечення достатньої делігніфікації при отриманні придатної для відбілювання целюлози. Тому слід надати увагу тому, щоб MEA розкладався при точці кипіння приблизно 171 °C. Отже, під час виварювання біомаси має підтримуватись температура нижче приблизно 171 °C, щоб уникнути значних втрат MEA. Слід також зазначити, що MEA витрачається при реакції з лігніном і тому витрата MEA є високою, коли для отримання целюлози використовують сировину з високим вмістом лігніну і структурою, яка робить важким розщеплення. З викладеного вище можна зробити висновок, що для отримання целюлози з хвойної деревини не слід використовувати МЕА. Для отримання целюлози з деревини листяних порід у принципі можна використовувати MEA. Здається сумнівною практична цінність такої альтернативи, оскільки необхідними є високі температури. Малі витрати MEA роблять цей спосіб неконкурентоздатним порівняно з традиційними способами отримання целюлози з їх дуже ефективною системою рекуперації неорганічних хімікатів. Ситуація повністю змінюється, коли як сировину використовують однорічні рослини, наприклад, пшеничну солому для отримання целюлози содовим способом приготування. У зв'язку з проблемами, пов'язаними з високим вмістом силікатів у лужному процесі виварювання, великі установки для виготовлення целюлози з соломи не мають систем рекуперації хімікатів. Має бути доданий весь гідроксид натрію, який використовується при виварюванні. Крім того, пшенична солома має низький вміст лігніну і тому може бути легко виварена у м'яких умовах і потребує для лізису лігніну відносно незначного додання хімікатів. Особливою перевагою 1 UA 107076 C2 5 10 15 20 25 30 35 40 45 50 55 60 виварювання однорічних рослин з MEA є пряма дистиляційна рекуперація MEA. Після дистиляції MEA остаточний органічний матеріал може бути використаний як хімічна сировина або як азотовмісне органічне добриво, яке на відміну від мінеральних добрив має тривалу дію, оскільки азот вивільняється поступово завдяки зменшенню носіїв мікробами. Для поповнення наведеного вище опису існуючого рівня техніки слід згадати деякі патентні дані. У US-A-4 597 830 описано виварювання лігноцелюлози у водному розчині з каталізатором, наприклад, антрахіноном, причому для сприяння виварюванню лігноцелюлози застосовано аміноспиртову суміш. У US-A-4 178 861 описано виварювання лігноцелюлозовмісних матеріалів з використанням, поміж іншим, моноетаноламіну з доданням каталізаторів, наприклад, антрахінону. У EP-B-0 149 753 описано виварювання деревини під дією тепла і тиску з кип'ятінням стружки або обрізків у водному розкладальному розчині, що містить коротколанцюговий аміноспирт, наприклад, моноетаноламін, разом з гідроксидом амонію як каталізатором. DE-A-26 40 027 стосується подальшої розробки класичного способу виварювання з содою з використанням, проміж іншим, антрахінону. Згадані вище існуючі рішення показують, що існують численні потреби у їх удосконаленні. Це стосується також способів виварювання з використанням аміноспиртів, зокрема, моноетаноламіну. Зокрема, втрати аміноспирту в описаних способах виварювання є дуже високими, а можлива делігніфікація обмеженою. Бажано наявну у великій кількості злакову солому, зокрема, пшеничну, економно обробляти аміноспиртом до отримання целюлози, виключаючи або щонайменше знижуючи при цьому розщеплення целюлози і розкладання аміноспирту під час виварювання. Бажано також відновлювати використаний у процесі аміноспирт і знову вводити у процес. Як подальший розвиток бажаного технічного рішення слід додати безпечне для довкілля відбілювання целюлози, щоб загальний спосіб виготовлення целюлози відповідав сучасним вимогам технологічності і ефективності способів виготовлення целюлози. В основу винаходу покладено задачу задовольнити зазначеним вище вимогам. Рішення зазначеної задачі винаходу полягає у подальшому удосконаленні описаних вище існуючих рішень через відмову використання деревинної лігноцелюлозовмісної біомаси і використання при температурі нижче приблизно 170 °C базованого на аміноспирті і воді способу виварювання при температурі нижче приблизно 170 °C і при масовому відношенні аміноспирту до води у межах від 80:20 до 20:80, і відділення від вивареної целюлози відпрацьованого лугу звичайним способом. Отже, концепція винаходу полягає у тому, що не будь-яка лігноцелюлозовмісна біомаса може бути використана в описаному способі, але її вибір обмежується, зокрема, соломою і іншими волоконовмісними недеревинними рослинами. Крім того, було несподівано виявлено, що особливо придатною є суміш аміноспирту з водою при певному масовому відношенні аміноспирту і води як засобу розкладання, причому, крім того, має бути надана увага обмеженню максимальної температури при застосуванні цього способу. Перевагою використання як засобу розкладання аміноспирту/води є те, що воно не потребує подальшого коригування. Перш за все необхідно детально розглянути характерні ознаки винаходу і бажані втілення винаходу. Спосіб згідно з винаходом чітко передбачає максимально повне відділення лігніну і інших домішків, включаючи також геміцелюлози (полісахариди) з целюлози. При цьому слід брати до уваги зазначене вище обмеження, а саме, що лігноцелюлозовмісна біомаса має бути недеревинною, оскільки у сприятливих умовах цим унеможливлюється відділення лігніну у помітному об'ємі. Тому винахід передбачає використання, зокрема, однорічних рослин і їх частин, наприклад, соломи злаків, зокрема, пшениці, ячменю, вівса, жита, кукурудзи і рису, а також висушених трав, очерету, жому цукрової тростини і бамбуку. Серед названих однорічних рослин бажаною є пшенична солома. Ці однорічні рослини здебільшого мають відносно високий вміст силікатів, що, можливо, є важливим для успішного використання винаходу без властивих цьому обмежень. У принципі можна вирощувати такі біомаси, які за їх хімічною і морфологічною структурою можна порівнювати з матеріалами, присутніми в однорічних рослинах. Слід зазначити, що при обробці деревну в існуючих системах розчиняють, причому сульфатний спосіб є особливо ефективним. Звичайно біомасу перед завантаженням згідно з винаходом у достатній мірі подрібнюють і тому, наприклад, рублять і у деяких випадках піддають додатковому подрібненню. Доцільним також є попереднє сушіння біомаси, причому значне висушування не є бажаним, оскільки кількість води, яку біомаса згідно з винаходом вносить, і та, що присутня у виварювальній системі, мають у типових умовах забезпечувати витримання відношення аміноспирту до води. У принципі можна біомасу згідно з винаходом перед завантаженням піддавати обробці відомими способами, щоб, наприклад, заздалегідь пластифікувати волоконні зв'язки. Цього 2 UA 107076 C2 5 10 15 20 25 30 35 40 45 50 55 60 можна досягти підданням вихідного матеріалу добре відомій обробці парою або аміаком. Однак, слід зазначити, що такі заходи звичайно не дають переваг. Застосування аміноспирту як основи винаходу не має суттєвих обмежень. Бажано як аміноспирт використовувати коротколанцюговий аміноспирт, зокрема, аміноспирт з 1 - 8 атомами вуглецю, зокрема, з 1 - 4 атомами вуглецю. Серед таких спиртів придатними є моноетаноламін, монопропаноламін, монобутаноламін і/або дигліколамін, зокрема, бажаним є моноетаноламін. Розкладання моноетаноламіном (MEA)/водою дає ряд переваг. При виварюванні MEA захищає целюлозу перед розщепленням і консервує геміцелюлози, а також забезпечує делігніфікацію. При виварюванні лігноцелюлозвмісної біомаси або при екстрагуванні лігніну доцільно додатково ввести розчинник для лігніну, зокрема, здатний викликати розбухання целюлози і геміцелюлози. Згідно з типовими умовами відношення аміноспирту до води має становити від 80:20 до 20:80. Бажаним є відношення аміноспирту до води від 70:30 до 30:70, зокрема, від 60:40 до 40:60. Найбільш бажаним є відношення аміноспирту до води від 53:57 до 57:53. При цьому додають воду замість вже виведеної не лише для підтримання вмісту води у суміші алканол/вода, яка отримується при розкладанні у котлі або автоклаві, а перш за все для забезпечення частки води яка міститься у більш або менш вологій біомасі, внесеній у виварювальну систему. Тому для підвищення вмісту води у біомасі доцільно доводити її вміст сушінням до приблизно 10 - 30%, зокрема, приблизно 15 - 25%. Подальше зневоднення пов'язане з надмірною витратою енергії і не є доцільним. Для винаходу суттєвим є при реалізації способу отримання целюлози з біомаси підтримувати усередині котла або автоклаву, де міститься аміноспиртовий/водний засіб розкладання, температуру не вище приблизно 170 °C. Було виявлено, що перевищення цієї температури призводить до зниження і втрат наявного аміноспирту, зокрема, моноетаноламіну. З іншого боку вищі температури викликають небажане зниження виходу целюлози. Тому доцільно, щоб температура при розщепленні була нижчою за приблизно 165 °C, зокрема, 150 °C. Бажана найнижча температура виварювання має становити приблизно 120 °C, зокрема, приблизно 140 °C. Особливо бажано підтримувати температуру у межах від 140 до 160 °C, оскільки цим забезпечується найкраще вирішення зазначеної вище задачі винаходу. При реалізації способу згідно з винаходом доданням хімікатів звичайно створюється лужнe середовище. Отже, значення рН має становити вище 7, зокрема, навіть 10 і також приблизно 12. Це можна бачити з наведених нижче прикладів. У принципі можна повторювати описаний вище спосіб для подальшої делігніфікації і отримання більш чистої целюлози. Для цього можуть бути використані добре відомі способи. Проведення операції виварювання згідно з винаходом дає целюлозну сировину (целюлозу/геміцелюлозу). Міцні продукти розщеплення темнокоричневого або чорного кольору можна відділити від волокон целюлози відомими фахівцям способами, наприклад, звичайним відділенням твердих компонентів від рідини, зокрема, фільтрацією, пресуванням або центрифугуванням. Виварювання біомаси, що містить лігноцелюлозу, доцільно проводити протягом від 15 хвил. до 4 год., зокрема, від 1 до 3 год., починаючи з закінчення нагрівання. Найбільш бажаною є тривалість від 2 до 3 год. Для оптимізації способу згідно з винаходом рідинний модуль лігноцелюлозовмісної біомаси (у сухому стані), що виварюється у виварювальній суміші аміноспирт/вода бажано встановлювати у межах від приблизно 8:1 до 2:1, причому найкращими є межі від приблизно 5:1 до 3:1. Нарешті виварювання біомаси, що містить лігноцелюлозу, або екстракція лігніну прискорюється у присутності каталізаторів. При цьому, зокрема, бажано використовувати каталітично активний хінон, зокрема, у формі нафтохінону, антрахінону, антрону, фенантренхінону, і також заміщені алкілом його похідні, наприклад 2-метилантрахінон, 2етилантрахінон, 2,6-диметилантрахінон, 2,7-диметилантрахінон тощо. Реакції розкладання прискорюються у присутності каталізатору, а побічні реакції пригнічуються. Крім того, забезпечуються низькі числа Каппа. Спосіб згідно з винаходом може бути як безперервним, так і з завантаженням партіями. У пакетному режимі, наприклад, подрібнену лігноцелюлозовмісну біомасу разом з водою у ній, зокрема, вносять в автоклав з засобом розкладання алканол/вода і, за необхідності, з зазначеними каталізаторами. При цьому необхідно дотримуватись описаних обов'язкових ознак способу згідно з винаходом. Доцільним є безперервне виварювання, при якому завантажену у реактор лігноцелюлозовмісну біомасу, за необхідності попередньо підігріту, пропускають у засіб розкладання, або екстраговану або додану лігноцелюлозовмісну біомасу вносять протитоком у засіб розкладання. Тут перевагою порівняно з пакетним режимом, а також стаціонарним 3 UA 107076 C2 5 10 15 20 25 30 35 40 45 50 55 60 режимом є те, що внаслідок відведення продуктів розщеплення засобом виварювання виключаються суттєві супутні реакції. До того ж при такому виварюванні забезпечується незначний рідинний модуль засобу розкладання, і лігноцелюлозовмісна біомаса обробляється при підвищеній температурі. В іншому бажаному втіленні виварювання є баготостадійним, тобто включає щонайменше два послідовні виварювання або екстрагування відповідною сумішшю аміноспирт/вода. Спосіб згідно з винаходом передбачає бажаний варіант, в якому лігніновмісна рідка фаза, яка утворюється після відділення целюлози після виварювання або після відділення делігніфікованої і/або відбіленої целюлози, зокрема, центрифугуванням, пресуванням або фільтрацією і промиванням, і містить разом з лігніном і вуглеводнями також екстрактивні компоненти біомаси, і, за необхідності, зазначений каталізатор, зазнає такої обробки: відпрацьований луг випарюють у плівковому випарному апараті або трубчастому випарнику, причому аміноспирт і вода відділяються. Дистиляційний залишок у подальшому використовують для вироблення енергії, як хімічну сировину або як азотовмісне добриво, причому останнє використання може включати внесення добавок. Для отримання целюлози більшої чистоти і з низьким вмістом лігніну потрібно після виварювання і після відділення відпрацьованого лугу і, за необхідності, промивання, відбілювати целюлозу. Доцільним є виконання відбілювання таким чином, щоб воно у рамках стадії аміноспирт/кисень (з аміноспиртом як джерелом лугу) призводило до подальших делігніфікації і потім відділення від відбіленої целюлози рідких аміновмісних частин, зокрема, випресовуванням і відфільтровуванням, щоб завдяки цьому отримати збагачену аміноспиртом рідку фазу, яка як фільтрат буде знову подана у котел, за необхідності, разом з проміжними компонентами, наприклад, змивками целюлози після виварювання. Для подальшого збагачення рідкої фази аміноспиртом може бути використане упарювання з незначним термічним навантаженням, як було описано вище, зокрема, у плівковому випарному апараті, випарному апараті з падаючим шаром або у трубчастому випарнику. Особливо бажано після засобів відбілювання, наприклад, здійснити випресування отриманого целюлозовмісного фільтрату, який, проміж іншим, ще містить аміноспирт, зокрема, MEA, як промивний розчин для промивання відділеної від відпрацьованого лугу целюлози після виварювання. У принципі доцільно після відбілювання у операцією аміноспирт/кисень піддавати отриману целюлозу подальшому відбілюванню звичайними послідовностями ECF-TCF, зокрема, під дією суміші кисню і пероксиду водню у присутності NaOH, О 3, ClО2 або формамідин-сульфінової кислоти (FAS). Описана вище згідно з винаходом абстрактна процедура, що виконується після отримання целюлози після виварювання або чистої целюлози розглядається далі більш детально. Було зазначено, що отримана згідно з винаходом або делігніфікована і/або відбілена целюлоза (суміш целюлоза/геміцелюлоза), зокрема, внаслідок властивості аміноспиртів бути придатними для отримання не усіх бажаних цінних продуктів, як, наприклад, для піролітичного отримання деревинного газу як палива. При цьому є можливість целюлозу після або до варки для відділення ще присутніх аміноспиртів a) обробляти аміноспиртом, розчиненим у неводному розчиннику, і відділяти неводний розчинник, що містить аміноспирт, і/або b) целюлозу до або після виварювання обробляти аміноспиртом, не розчиненим у розчиннику, причому ця обробка як перед тим, так і після включає відділення розчину лігніну і відділення з отриманої двофазної суміші аміноспиртової фази. Ця процедура включає a) дистиляційне відділення суміші розчинників, що містить аміноспирт, для повернення аміноспирту у процес. Бажано, щоб доданням неводних розчинників аміноспирту наприкінці дистиляції відбувалось відділення залишку аміноспирту азеотропуванням. Бажаними неводними розчинниками є етанол, метанол, ДМФ, толуол і/або ацетон або інший розчинник аміноспирту. Бажано після цієї процедури a) за потреби отриману зволожену розчинником целюлоз піролізом безпосередньо перетворювати у паливну газову суміш. Описану процедуру b) бажано проводити таким чином, щоб розчинником, що не розчиняє аміноспирт, був алкан, зокрема, петролейний етер, пентан, гексан, алкан, дизель і/або біодизель, або інший такий розчинник. Доцільно після цієї процедури b) відділяти отриману двофазну суміш (після відділення целюлози після виварювання) і отриману аміноспиртову фракцію потім відділяти дистиляцією. Описаними вище засобами аміноспирт згідно з винаходом ізолюють для подачі знову до початку процесу. Крім того, залишок лігніну видаляють або вводять у реакцію квантифікованого лігніну з геміцелюлозами (полісахаридами). У принципі між отриманою целюлозою до і після виварювання можна включити спеціальну операцію. Бажана операція, якою лігнін видаляють з різних відпрацьованих лугів, має бути представлена у подальшому. Так, воду і введений аміноспирт відділяють дистиляцією, бажано, 4 UA 107076 C2 5 10 15 20 25 30 35 40 45 50 55 60 вакуумною. Інші способи відділення також можуть бути використані, бажано, для концентрації лігнінного екстракту (у граничному випадку до сухості). Відділення лігніну є успішним, оскільки у розчин лігніну в аміноспирті додають нерозчинний елемент. При цьому лігнін випадає у формі твердих часток і може бути відділений від аміноспирту фільтрацією, центрифугуванням, випарюванням у тонкому шарі або через мембрану. Відділений лігнін може, наприклад, бути розріджений доданням діоксиду вуглецю у з водою або, краще, з змивкою після екстракції аміноспирту, за необхідності, після концентрування лігнін/аміноспиртового екстракту. Концентруванням через випарювання у тонкому шарі або іншим дистиляційним засобом більша частина аміноспирту повертається у більш чистій формі і може бути подана до початку процесу. Решту аміноспиртів дистилюють, після чого відганяють воду з осаджувальної рідини після відділення лігніну - зокрема, у вакуумі. Випадання лігніну відбувається завдяки доданню діоксиду вуглецю і відділенню центрифугою. Утворений з діоксидом вуглецю адукт аміноспиртдіоксид вуглецю може бути термічно або за допомогою парових насадок повністю розкладений на аміноспирт і діоксид вуглецю. Осад складається з розкладеного реактивного лігніну, який може бути широко використаний як хімічна сировина, наприклад, у виготовленні термореактивної пластмаси з поліуретанів або зв'язуючих засобів. Отже, за процедурами a) і b), зокрема, у бажаних втіленнях можна отримати лігніновмісну збагачену водою або розчинником фракцію, причому лігнін є концентрованим і утворює лігніновмісну збагачену аміноспиртом фракцію. З збагаченої аміноспиртом майже безводної фракції потрібно лише відігнати залишки води, щоб потім випарюванням у тонкому шарі відновити більше аміноспирту. Переваги, які дає винахід, є очевидними. Усі складові сполуки реакційного механізму регенеруються, як присутній у засобі розкладання аміноспирт, або після відповідної обробки знаходять корисне застосування. Зокрема, цінними є лігнін і вуглеводні, що при виварюванні у потрапляють у розчин. Отримана згідно з винаходом целюлоза має несподівано високу чистоту і дуже сприятливу реактивність і має сприятливе число Каппа менше 20, іноді менше 15. Отримана целюлоза може бути з успіхом використана у виготовленні паперу, а геміцелюлоза для вироблення енергії (як біоетанол). Слід зазначити, що, оскільки як засіб розкладання суміш аміноспирту і води має високий вміст води, витрата аміноспирту суттєво знижується. Оскільки виварювання з засобом розкладання аміноспирт/вода у співвідношенні приблизно 50:50 проходить сприятливо, зокрема, при доданні каталізатора можна отримати значну економію аміноспирту, зокрема, моноетаноламіну і, отже, підвищити рентабельність. Використання аміноспирту дозволяє з користю використати для регенерації просту вакуумну дистиляцію. Винахід дозволяє проводити виварювання або екстракцію з сприятливим рідинним модулем (приблизно від 8:1 до 2:1), зокрема, у безперервному режимі. Це знижує витрату пари на виварювання порівняно з класичним способом виварювання. Спосіб згідно з винаходом після незначних модифікацій може бути застосований в існуючих установках, причому інвестиційні витрати складаються лише з вартості дистиляційної установки. У нових установках забезпечується цінна рекуперація хімікатів простою і економічною дистиляцією. Згідно з винаходом, лігноцелюлозовмісна біомаса переробляється у целюлозу особливо зручними реакціями. Вона може відомим фахівцям способом бути, наприклад, перетворена у цукри, які можуть бути ферментовані у біоетанол. Отриманий після відділення лігніну аміноспирт має значну цінність і може згідно з винаходом бути знову використаний. Нарешті існує можливість целюлозу після виварювання (як і в існуючих пристроях) розділити на целюлози і геміцелюлози і у такий спосіб отримати целюлозу для хімічної переробки. Особливо важливим є застосування отриманих згідно з винаходом продуктів, за потреби, після рекуперації аміноспирту, зокрема, моноетаноламіну, як паперової і хімічної сировини, отримання енергії або як азотовмісне добриво. Як було відзначено, з моноетаноламіном у рамках винаходу пов'язані особливі переваги, а саме, було виявлено, що використаний моноалканоламін, зокрема, моноетаноламін, має дуже високу норму рекуперації, яка має велике промислове значення, зокрема, з увагою до високої вартості моноетаноламіну (приблизно 1400 євро/т). Рентабельність способу згідно з винаходом при застосуванні аміноспирту забезпечується м'якими умовами, оскільки виварювання може здійснюватись при порівняно низькій температурі, завдяки чому MEA не розкладається (точка кипіння 170 °C), і зниженим використанням моноалканоламіну, зокрема, MEA, завдяки розрідженню водою у відношенні приблизно 1:1 (при цьому м'які умови розрідження зумовлюються використанням у способі лише однорічних рослин. Деревина потребує жорсткіших умов, які призводять до розкладання MEA). Винахід ілюструється наведеними далі прикладами, які показують, які параметри є найважливішими для винаходу. 5 UA 107076 C2 5 10 15 20 25 30 35 40 45 50 55 60 ПРИКЛАДИ В описаних далі дослідженнях розщеплення використано пшеничну солому врожаю 2008 р. у Шлезвіг-Гольштейні. Солому подрібнювали у подрібнювачі, відділяли тонкий матеріал і такій формі використовували для розщеплення у роторному автоклаві 15 І з зовнішнім підігріванням корпусу і системою контролю процесу. Солома мала вміст твердої речовини 90,3%. Для усіх варок вносили стандартні 400 г абсолютно сухої соломи. Час підігрівання при максимальній температурі для усіх варок становив 60 хвил. Приклад 1 В усіх експериментах як аміноспирт використовується моноетаноламін (MEA). З подальшого розгляду можна виявити важливу точку зору, а саме, що моноетаноламін у суміші з водою діє як засіб розкладання і після отримання целюлози до або після виварювання вона рециркулюється у систему. Зокрема, це можна побачити на прикладеній схемі потоків (фіг. 1). Установка для реалізації способу згідно з винаходом включає у даному втіленні котел 2, сепаратор 8, делігніфікаційний вузол 10 і відбілювальний вузол 13. Крім того, він має дистиляційний пристрій 11, резервуар 5 для води, а також резервуар 4 MEA. Компоненти установки з'єднано один з одним трубопроводами. Компоновка і зв'язки окремих компонентів детально розглядаються у подальшому. Котел 2 має вхід для біомаси 1 і вхід для каталізатора 3, через які у котел 2 завантажують біомасу і каталізатор. Біомаса включає, бажано, пшеничну солому як однорічну рослину. У котел 2 вводять моноетаноламін (MEA) через перший зворотний зв'язок 4.2 для MEA через перший вхід 5.4. Біомаса у котлі 2 розкладається розкладальним розчином MEA і води у присутності каталізатора. Розкладання добре проходить при температурі у котлі від 130 °C до 170 °C, зокрема, від 140 °C до 160 °C, найкраще приз приблизно 150 °C. Тривалість виварювання становить від 130 до 170 хвил., зокрема, від 40 до 160, бажано, приблизно 150 хвил. Далі біомасу для варки через вхід 6.1 вводять у сепаратор 8, який через перший вхід 5.1 вводить воду з водного резервуару 5. У сепараторі 8 відбувається постадійне відділення целюлози з біомаси для варки. Введену через вхід 5.1 воду використовують як промивну. При відділенні целюлози випадає відпрацьований луг, який включає розчинену біомасу і введені у котел 2 виварювальні хімікати, зокрема, MEA. Відпрацьований луг відводять з сепаратору 8 через вихід 7.1 для відпрацьованого лугу 7.1 і подають у дистиляційний пристрій 11 для подальшої обробки. Відділену у сепараторі 8 целюлозу після виварювання через отвір 6.2 для целюлози вводять у делігніфікаційний вузол 10, який включає вхід 10.1 для кисню, а також вхід для MEA у формі другого зворотного зв'язку 4.3 МЕА. Через другий зворотний зв'язок 4.3 МЕА делігніфікаційний МЕА надходить у делігніфкаційний вузол 10 MEA з резервуару 4 МЕА. Делігніфікаційний вузол 10 через другий вхід 5.2 для води має зв'язок з резервуаром води 5, з якого надходить вода для делігніфікації. У делігніфкаційному вузлі 10 відбувається відбілювання MEA-О2 з відділенням лігніну. Відділений лігнінний фільтрат через вихідний канал 9 лігніну подається у сепаратор 8, де використовується для промивання целюлози після виварювання. Після відбілювання MEA/О2 у делігніфкаційному вузлі 10 відбілена целюлоз через вхід 6.3 для целюлози подається у відбілювальний вузол 13. Відбілювальний вузол 13 має засіб 13.1 подачі, через який подається відбілювальний засіб, наприклад, O/P, О 3, P, CIО2 і/або FAS. Процес відбілювання відбувається без застосування елементарного хлору (ECF) або повністю без хлору (TCF). Целюлозу у відбілювальному вузлі 13 доводять до вищого рівня білизни. Далі у відбілювальний вузол 13 через третій вхід 5.5 для води подається вода з резервуару 5 води для промивання целюлози. При цьому відбілювальний фільтрат відділяють від целюлози і виводять через вивідний канал 14 фільтрату. Отриману целюлозу з відбілювального вузла 13 виводять через вивідний канал 6.4. Відділений у сепараторі 8 відпрацьований луг через вивідний канал 7.1 відпрацьованого лугу подається у дистиляційний пристрій 11, де відбувається додаткове відділення. Цим відділенням або дистиляцією у дистиляційному пристрої 11 забезпечується регенерація води і MEA. Регенеровану воду або змивку подають через канал 5.3 у резервуар 5 води, де вона залишається для повторного використання. Подібним чином здійснюється регенерація MEA, який через вхід 4.1 MEA подається у резервуар 4 МЕА з вхідним каналом 4.4 для MEA, через який MEA подають ззовні для поповнення і компенсації цим втрат MEA під час реалізації способу. Дистиляційний пристрій 11 має канал 12 виведення твердої речовини 12, через який після відділення води і МЕА виводяться залишки відпрацьованих лужних речовин. Приклад 2 (Вплив температури на виварювання пшеничної соломи з МЕА) 6 UA 107076 C2 5 10 Важливою передумовою зниження подрібнення MEA під час виварюваннeя є зниження температури у котлі, і тому температура виварювання має становити від 165 °C до 130 °C (див. Таблицю 1). Для порівняння наведено виварювання з содою і содою/антрахіноном (AO), які використовуються у промисловому масштабі для виварювання соломи тандартрим способом. Можна бачити, що можна знижувати температуру виварювання до 150 °C (WS 10; WS 3-5) без зниження делігніфікаційного навантаження системи (числа Каппа) і зниження високого виходу. Порівняно з звичайним виварюванням з содою або содою/AO, яке потребує на 12% більше сировини, цей спосіб забезпечує на чверть більший вихід целюлози з тієї ж кількості сировини. MEA-целюлоза порівняно з содовими агентами дає дуже низький рівень білизни (15%ISO до 28%ISO). Попередня обробка аміаком перед виварюванням не дає переваг (WS7-WS9). Таблиця 1 (виварювання пшеничної соломи у 15-літровому котлі MK) Номер експерименту Спосіб виварювання Код Введена кількість Тверда речовина NaOH AO MEA Аміак Рідинний модуль* / Тривалість нагрівання Температура Тривалість при Тmax Кінцеве значення рН Загальний вихід Частка речовини Уламок В'язкість Рівень білизни Число Каппа O % % % % % хвил. °C хвил. / % % % г/мл % ISO / WS1 Soda Soda 1 400 90,3 16 / / / 4 60 160 60 12,2 46,5 42,6 3,9 877 28 14,6 WS2 Soda/ AO Soda/ AO 400 90,3 18 0,1 / / 4 60 160 100 12,1 48 46,3 1,7 906 28,2 12,1 WS 10 MEA MEA5 400 90,3 0 / 400 / 4 60 165 90 / 56,6 54,1 "> 51020 14,7 16,7 WS3 MEA MEA1 400 90,3 0 / 400 / 4 60 160 90 / 57,1 53,6 3,5 1002 16 17,4 WS4 MEA MEA2 400 90,3 0 / 400 / 4 60 155 150 / 56,4 53,3 3,1 991 16,4 17,3 (Продовження Таблиці 1) WS5 MEA MEA3 400 90,3 0 / 400 / 4 60 150 240 / 56,8 54 2,8 991 15,5 17,1 WS6 MEA MEA4 400 90,3 0 / 400 / 4 60 150 150 / 58,9 54,3 4,6 948 15,5 18,7 WS7 A-MEA AMEA1 400 90,3 0 / 400 10 4 60 150 150 / 57,6 53 4,6 909 19 18,7 WS8 A-MEA AMEA2 400 90,3 0 / 400 10 4 60 140 150 / 58,4 55,3 3,1* 863 16,8 21,8 WS9 A-MEA AMEA3 400 90,3 0 / 400 10 4 60 130 240 / 64 52,8 11,2 818 15 24,8 WS11 MEA MEA6 400 90,3 0 / 400 / 4 60 150 90 / 57,6 1,3*** / / / Примітки: * Виварювання MEA = відношення MEA/солома, внесення 250 мл води заливкою без втрат MEA, фактичний рідинний модуль:- 4,77 ** A-MEA: з попередньою обробкою аміаком - 10%/суха солома, ванна 3:1, 33 хвил., нагрівання до 120 °C, 10 хвил. при 120 °C, потім дегазація *** Матеріал у котлі додатково перед виварюванням перетворюють у пульпу Ultra-Turrax (попередній експеримент для балансу MEA) для зменшення уламків і підвищення частки матеріалу у котлі) 15 Приклад 3 (Заміна MEA при виварюванні водою) 7 UA 107076 C2 5 Щоб додатково знизити питому витрату MEA при виварюванні, MEA постадійно заміщують водою. Результати наведено у Таблиці 2. Зниження вмісту MEA у розкладальному розчині до 50% мало незначний негативний вплив на виварювання. Число Каппа збільшилось при тих же умовах лише на 2,5 одиниці (WS6; WS16, 17). При зменшенні вмісту MEA у розкладальному розчині до 37,5% число Каппа ще зростає (WS23), при 25%-му вмісті MEA зростає на 16 одиниць, що пов'язано з приростом, не достатнім для подрібнення виварених уламків соломи (WS18). Результати показують, що при стандартному виварюванні з відношення MEA-H2О має становити 50:50. Таблиця 2 Номер експерименту Спосіб виварювання Код Введена кількість Тверда речовина NaOH AO вода (%) DMAP(%) Рідинний модуль* / Тривалість нагрівання Температура Тривалість при Тmax Загальний вихід Частка речовини Уламок В'язкість Рівень білизни Число Каппа WS6 WS16 WS17 WS18 WS19 WS20 WS21 WS22 WS23 WS24 MEA W-MEA W-MEA W-MEA WrMEA W-MEA W-MEA W-MEA W-MEA MEA MEA4 400 90,3 / 100 / / 4 MEAS1 400 90,3 / 75 25 / 4 MEAS2 400 90,3 / 50 50 / 4 MEAS3 400 90,3 / 25 75 / 4 MEAS4 400 90,3 0,1 50 50 / 4 MEAS5 400 90,3 0,1 25 75 / 4 MEAS6 400 90,3 0,1 37,5 62,5 / 4 MEAS7 400 90,3 / 50 50 0,1 4 MEAS8 400 90,3 / 37,5 62,5 / 4 MEAS9 400 90,3 0,1 100 / / 4 60 60 60 60 60 60 60 60 60 60 150 150 58,9 54,3 4,6 948 15,5 18,7 150 150 57,6 54,8 2,8 150 150 59,7 56 3,7 150 150 62,6 52 10,6 150 150 57,7 56 1,7 150 150 61,5 56,2 5,35 150 150 56,8 54,9 1,9 150 150 56,9 54,1 2,8 150 150 58,6 54,7 3,9 150 150 53,5 52 1,5 12,4 19,5 14,8 22,2 10,6 39 15,7 15,7 10,2 29,4 15,1 19,5 14,8 18,3 14,5 23,6 15,5 14,6 10 (Продовження Таблиці 2) WS25 W-MEA MEAS10 400 90,3 0,05 50 50 / 4 60 150 150 56,7 54,6 2,1 WS26 WOMEA MEAS11 400 90,3 0,1 37,5 62,5 / 4 60 150 150 55,3 53,6 1,7 WS27 WOMEA MEAS12 400 90,3 0,1 37,5 62,5 / 4 60 150 150 55,2 51,6 3,6 WS28 W-MEA MEAS13 400 90,3 / 37,5 62,5 0,1 4 60 150 150 57 53 4 WS29 MEA MEAS14 400 90,3 / 100 / 0,1 4 60 150 150 52,8 50,4 2,4 WS30 W-MEA MEAS15 400 90,3 / 50 50 0,1 4 60 150 150 56,9 53,3 3,6 WS31 W-MEA MEAS16 400 90,3 0,1 50 50 0,1 4 60 150 150 57 55 2 WS32 W-MEA MEAS17* 400 90,3 0,1 50 50 / 4 60 150 150 56,9 55 1,9 WS33 W-MEA MEAS18* 400 90,3 0,1 50 50 / 4 60 150 150 56,4 54,5 1,9 WS34 W-MEA MEAS19* 400 90,3 0,1 50 50 / 4 60 150 150 56,7 55 1,7 15,3 16,6 14,8 17,8 13,3 18,5 13,3 23,8 14,2 18 14,5 20 14,4 17,3 17,1 17,2 17,5 56,6 54,8 Пе1,8 ре14,4 тин 17,2 Примітки: W = вода О = кисень При MEAS 11 введення кисню після виварювання або у фазі охолодження При MEAS 12 введення кисню за 1 год. перед кінцем виварювання * Виварювання для відбілювання 15 Приклад 4 (Введення каталізаторів у виварювальну систему MEA-H2О) Оскільки виварювання з МЕА відбувається у лужних умовах, відомі лужні способи виварювання, наприклад, содовий і силовий, з AO як каталізатором для прискорення виварювання і стабілізації вуглеводнів при зменшенні кінці полімерного ланцюга, доцільним є використання саме цього каталізатора. Кількості 0,05-0,1%/сировини значно прискорюють 8 UA 107076 C2 5 10 15 виварювання. Число Каппа знижується на 4-5 одиниць (WS19-21; WS24, 25). Тому можна при відношенні MEA/H2О 37,5:62.5 досягти такої ж делігніфікації, як при чистому виварюванні з МЕА. Використання DMAP (4-диметиламінофенол-гідрохлорид) як каталізатора не впливає на виварювання (WS22; WS28-31). Приклад 5 (Використання MEA як джерела лугу у кисневій делігніфікації MEA-целюлоз) Для активації кисню у подальшій делігніфікації целюлози використовують звичайний NaOH як джерело лугу. Була перевірена можливість заміни MEA NaOH як джерела лугу, оскільки це дає переваги у завершальній фазі процесу виготовлення целюлози, коли для кип'ятіння і кисневої делігніфікації використовується одна основа. У Таблиці 3 наведено узагальнені результати кисневої делігніфікації як з NaOH, так і з MEA як джерелами лугу. Кількість NaOH становила 2 і 3% при використанні 10-160% MEA/волокно. Реакційна температура становила 90 - 110 °C, а тривалість реакції - 90 хвил.. Число Каппа на виході у небіленій целюлозі становило 19,5 і залежало від температури, а кількість лугу знизилась до половини. Це показує ефективність MEA, причому потрібно мати 20% MEA/волокно, щоб при 90 °C отримати число Каппа 10,9, придатне для подальшого відбілювання целюлози (велика O-стадія). Відпрацьований луг після відбілювання видаляють змиванням і для цього використовують котлові речовини, які потім обробляють разом з розкладальним розчином (для рекуперації хімікатів). 20 Таблиця 3 MEAS6 MEAS6-01 MEAS6-02 MEAS6-03 MEAS6-04 MEAS6-05 MEAS6-06 MEAS6-07 MEAS6-08 MEAS6-09 MEAS6-O10 MEAS6-011 MEAS6-012 MEAS6-013 MEAS6-014 MEAS6-015 MEAS6-016 MEAS6-017 MEAS6-018 MEAS6-019 MEAS6-O20 MEAS4 MEAS4-021 MEAS4-022 MEAS4-023 MEAS4-024 Відбілювальне кип'ятіння Велика O-стадія Темп. Час (хвил.) °С / / 90 90 90 90 90 90 90 90 90 90 90 90 90 90 90 90 100 90 100 90 100 90 100 90 100 90 100 90 100 90 100 90 110 90 110 90 110 90 110 90 / / 90 90 90 90 90 90 90 90 NaOH (%) / / / / / / / 2 3 / / / / / / 2 3 / / / 3 / / / / 2 MEA (%) / 10 20 40 80 120 160 / / 10 20 40 80 120 160 / / 10 40 160 / / 20 80 160 / / / / / 20 90 число Каппа 19,5 13 12,3 11,5 10,8 10,8 9,5 10,6 9,5 12,6 11,6 10,8 10,6 10,7 10,5 9,7 9,4 10,2 10,2 10,5 8,1 16 9,5 OA 9 8,7 Рівень білизни (%ISO) 15,1 18.7 19,8 20,1 23 26,05 26,3 24,6 26,9 22 24,4 26,9 28,6 28,6 28,6 28,2 31,1 24,8 27,2 25,3 35,3 15,7 24,3 27,2 27,7 27,3 / 17,2 14,4 / 90 10.9 21,3 36,6 Рівень делігніфікації, (%) / 33,3 37 41 44,6 44,6 51,3 45,6 51,3 35,4 40,5 44,6 45,6 45,1 46,1 50,2 51,8 47,7 47,7 46,1 58,5 / 40,6 41,2 43,7 45,6 Примітки: В усіх експериментах з O щільність речовини 20%, тиск O 6 бар, вихід O-стадії 97,2% 25 30 Приклад 6 (відбілювання MEA-целюлози) Делігніфіковану киснем целюлозу з числом Каппа 10,9 відбілювали у повністю дехлорованій відбілювальній суміші (TCF) і суміші з використанням невеликої кількості оксиду хлору (D). Кожна стадія відбілювання була оптимізована і були використані оптимальні умови для загальної послідовності операцій відбілювання більшої кількості целюлози для визначення якості, придатної для виготовлення паперу. Після кисневої стадії речовину обробляли у комплексоутворюючій операції (O) для видалення важких металів, застосовуючи різні комплексанти або їх комбінації (Таблиця 4). Для 9 UA 107076 C2 5 10 15 20 підвищення розчинності важких металів використовували речовини з сірчаною кислотою з pH 4 2,5 через 30 хвил. Тривалість обробки при 60 °C забезпечувала видалення комплексованих металів з змивної рідини. Потім речовини відбілювали пероксидом, підсиленим киснем (OP) або лише перексидом. Умови цієї операції змінювали для визначення оптимальних умов (Таблиця 4). Результати показують, що зниження pH у стадії О поліпшує ефективність наступної операції відбілювання і відбілювальна дія перевершувала ефективність OP-операції P-стадії з урахуванням додання пероксиду. Базуючись на цьому у подальших відбілювальних операціях використовували OP-операцію. Як було зазначено, для остаточного відбілювання целюлози використовували як оксид хлору (D), так і озон (Z) (Таблиця 5). У цих операціях повторно додавали комплексант для забезпечення селективності озонової операції і завершальної пероксидної операції (P). Додання хімікатів у стадії з оксидом хлору повторно оптимізували і для відбілювання великих партій встановлювали відношення 0,2% діоксиду хлору/целюлоза. При обробці озоном завжди використовували 0,35% озону. Для обох варіантів відбілювання у заключній стадії використовували пероксидну операцію, для якої повторно оптимізували додання хімікатів. У заключному відбілюванні великих партій залежно від умов використовували 2% H 2О2, а також 2% NaOH. Отриманий застосуванням послідовності О-OP-(DО)-P рівень білизни становив 79,8% ISO, а послідовності О-OP-(ZО)-P - 80,1% ISO (Табл..5). Такий рівень білизни є достатнім для більшості областей застосування солом'яних целюлоз. Таблиця 4 O O* OP1 OP2 OP3 OP4 O** OP5 OP6 OP7 OP8 OPGross O*** PI P2 P3 P4 P5 P6 P7 P8 P9 P10 Pll P12 / / 2,5 2,5 2,5 2 / 2 2 2 2 / / 4 4 4 3 / 1 1,5 2 2,5 / 0r2 / / / / 0,2 / / / / 2 1,5 / 1 / 1,5 1 1,75 2 2 3 2,25 4 1,5 1 1,75 2 2 3 2,25 4 1,5 1 1,75 2 2 3 2,25 1 4 0,2 / / / / / / / / / / / / / / 0,05 0,05 0,05 0,05 MgSO4 (%) 1 1 0,1 0,1 0,1 0,1 / / / / / 2 2 2 / 2 2 2 2 / 60 98 98 98 98 60 98 98 98 98 / 30 90 90 90 90 30 90 90 90 90 10,9 10,9 5,8 4,8 4,6 5 10,9 5,6 5 4,7 4,7 21,3 28,1 51,6 62,5 63,5 61,2 29,8 53,3 59,3 60,4 63 / / 0 0 0 0 / 0 0 0 0 Рівень делігніфікації (%) / / 46,8 56 57,8 54,1 / 48,6 54,1 56,9 59,9 2 NaOH H2О2 DTPA DTPMPA (%) %) (%) (%) 98 90 4,8 56 0 56 / 2 2 2 2 3 3 3 3 3 3 3 3 1 70 60 80 80 80 80 80 80 80 80 70 70 70 30 240 240 240 240 120 120 120 120 120 120 120 120 4,8 3,4 3,3 3,2 3,2 3,3 3,2 3,2 3,2 3,3 3,3 3,2' 3,2 57 50,5 50,2 49,3 55 54,1 55,6 57,6 58,8 55,6 56,2 55,4 57,7 / 0 0 0 0 0 0 0 0 0 0 0 0 / 29,2 31,2 33,3 33,3 31,2 33,3 33,3 33,3 31,2 31,2 33,3 33,3 Na2SiO3 T (%) (°C) Час (хв.) число Каппа Рівень білизни Залишок H2О2 Примітки: О*: pH на початку - 4, наприкінці - 4,5; O**: pH на початку - 2,8, наприкінці - 3,2 O***: рН на початку - 2,5, наприкінці - 3 10 UA 107076 C2 Таблиця 5 OP D(O)1 D(O)2 DfO)3 D(O)вел. D(0)P1 D(O)P2 D(O)P3 Dq(0)P1 Dg(O)P2 Dg(О)P3 Dg(O)P4 Dq(O)P5 Dg(O)Pвел. Z(O)qross Z(0)P1 Z(O)P2 Z(O)P3 Z(O)Pвел. 5 10 Mg CIО2 Озон NaOH H2О2 DTPA DTPMPA SO« (%) (%) (%) (%) (%) (%) (%) 1 2 1,5 / / 0,2 / / 0,2 / 0,4 / / 0,2 / 0,6 / / 0,2 / 0,2 / / 0,2 1,5 2 / 1,5 2 / 1,5 2 / 2 2 / 2,5 4 / 2 2 / 2,25 3 / 2,5 4 0,2 2 2 0,2 0,35 / / 0,2 / 1 0,5 0,2 1,2 1 0,2 2 2 0,2 2 2 / 0,2 Na2 SiО3 (%) 2 / / / 2 2 2 3 3 3 3 T Час число Рівень Залишок. Рівень °С (хв.) Каппа білизни H2О2 (%) делігніфікації%) 98 70 70 70 70 70 70 70 70 80 80 80 80 80 50 70 70 80 80 90 120 120 120 120 30 30 30 120 240 240 240 240 240 9,59 120 120 120 120 4,8 3,2 3 2,7 3,3 3 2,7 2,4 2,7 2,5 2,7 2,6 2,7 2,7 1,2 0,9 0,8 0,8 0,8 56 66,5 67,2 68,4 69,8 70,9 71,5 73,8 78,7 80,9 79,7 80,1 80,2 79,8 78,62 78,7 78,9 81,4 80,5 / / / / / 99,1 99,6 99,2 98,9 40,2 66,6 62,8 41,3 42,2 / 88 74 67 89,8 56 33,3 37,5 43,7 31,2 6,2 10 11,1 18,2 24,2 18,2 21,2 18,2 18,2 75 25 33,3 33,3 33,3 Приклад 7 (Технологічні якості MEA-целюлоз) Таблиці 6 - 8 містять технологічні і оптичні значення для небіленої целюлози, і такої, що була відбілена обома послідовностями операцій. Усереднені значення для целюлози з пшеничної соломи є дуже добрими, зокрема, з точки зору виходу. Значення міцності підвищуються після відбілювання, а для целюлози, отриманої звичайним способом, не знижуються. Це має місце також при обережних умовах виварювання з MEA. Відбілювання дещо знижує високий вміст геміцелюлози у MEA-целюлозі, і це позитивно впливає на міцність. Порівняння целюлоз з пшеничної соломи, виготовленої з MEA, і виготовленої звичайним способом сода/AO показує, що технологія з використанням MEA дає кращу целюлозу, ніж технологія з содовими речовинами.*** Таблиця 6 Сировина: пшенична солома Хімікати 200% Вихід: 56,6% Корисна маса: 54,80% виварювання: з MEA число Каппа: 17,2 / Рівень білизни при відбілюванні, початк. 14,4% ISO В'язкість: WS 32-34; MEAS 17-19 Рівень подрібення °SR Рівень подріб. мл CSF Тривалість подр. хвил. Питомий об'є'м см3/г Довжина розриву км Тиск розриву кПа Тиск розриву кПа 80 г/м2 Навантаження cН Навантаження cН 100 г/м2 Число перегибів Показник міцності Тенсильність Нм/г мН* Індекс розриву м2/г кПа* Інлекс спалаху м2/г 1. Рівень подрібнення 33 2. Рівень подрібнення 42,5 3. Рівень подрібнення 47,5 4. Рівень подрібнення 55,5 383 279 235 0 2,2 6,23 226 1 2,22 6,84 272 244 5. Рівень подрібнення 6. Рівень подрібнення Подрібнення Подрібнення Подрібнення 40 45 50 177 304 256 216 2 1,89 7,23 288 5 1,8 7,55 310 1 2,22 6,68 260 2 2,06 7,04 280 3 1,86 7,33 295 299 315 341 285 307 323 24,9 24 22,7 22,7 24 23 23 33,6 32,9 31,2 31,3 33 32 31 4,6 61,2 4,7 67,1 4,7 70,9 4,9 74,1 4,7 65,5 4,7 69 4,8 71,9 3,4 3,3 3,1 3,1 3,3 3,2 3,1 3,1 3,7 3,9 4,3 3,6 3,8 4,0 15 11 UA 107076 C2 Продовження таблиці 6 Абсорбційність. Непрозорість 80 q/m2 LSK Рівень білизни на RK-листі Пористість Шорсткість Gurley м2/кг 12,06 11,01 10,23 10,39 11,29 10,62 10,28 % 98,9 98,3 97,6 97,5 98,5 98 97,6 2 м /кг 24,6 21,6 19,2 18,7 22,4 20,4 19,0 % ISO 24,6 23,4 22,9 22,2 52 33 31 28 2336 3566 3000 2829 230 330 356 418 мл/ хвил. мл/ хвил. сек. Примітки: Папір з пшеничної соломи MEA32-34 небілений (15.10.2008) 150 °C, 150 хвил., кінцевий продукт для експериментів з відбілюванням речовини WS 32-34; MEAS 17-19 Таблиця 7 Сировина: пшенична солома Хімікати 200% WS 32-34; MEAS 17-19 Рівень подрібення Рівень подріб. CSF Тривалість подр. Питомий об'є'м Довжина розриву Тиск розриву Тиск розриву 80 г/м2 Навантаження Навантаження 100 г/м2 Число перегибів Показник міцності Тенсильність Індекс розриву Інлекс спалаху Абсорбційність. Непрозорість 80 q/m2 LSK Рівень білизни на RK-листі Пористість Шорсткість Gurley 179 °SR відбілювання: OO(OP)Z число Каппа: 0,8 / виварювання: з MEA Вихід: 58,6% Рівень білизни при відбілюванні, початк. 14,4% ISO Рекуперація, відбілювання 80,5 1. Рівень 2. Рівень 3.Рівень подріб- подрібподрібнення нення нення 32 42,5 46,5 4.Рівень 5. Рівень 6. Рівень подрібподрібподрібнення нення нення 53,5 Подрібнення Подрібнення Подрібнення 40 45 50 мл 396 279 244 190 304 256 216 хвил. см3/г км кПа 0 2,2 6,26 290 1 1,91 7,31 345 2 1,82 7,4 347 5 1,65 7,93 351 1 1,98 7,06 332 2 1,85 7,37 346 4 1,73 7,66 349 кПа 292 341 350 358 329 347 354 cН 28,8 28,5 26,8 24,2 29 27 26 cН 36,3 35,2 33,8. 30,9 35 34 32 4,8 61,5 5,1 71,7 5,0 72,6 5,0 77,8 5,0 69,3 5,0 72,3 5,0 75,2 3,6 3,5 3,4 3,1 3,5 3,4 3,2 Нм/г мН* м2/г кПа* м2/г м2/кг 3,7 4,3 4,4 4,5 4,1 4,3 4,4 0,25 0,26 0,29 0,48 0,26 0,28 0,38 % 74,8 71,6 69,6 69 72,3 70,3 69,3 2 м /кг 24,4 20,1 18,5 15,5 21,1 19,1 17,0 % ISO 81,7 80 78,1 71,5 45 37 20 2416 2983 3019 382 612 мл/ хвил. мл/ хвил. сек. Примітки: Пшенична солома MEA32-34 OO(OP)(ZO)P-l (15.10.2008) 150 °C, 150 хвил., відбілена речовина WS 32-34; MEAS 1719 12 UA 107076 C2 Таблиця 8 Сировина: пшенична солома Хімікати 200% WS 32-34; MEAS 17-19 Рівень подрібення °SR Рівень подріб. мл CSF Тривалість подр. хвил. Питомий об'є'м см3/г Довжина розриву км Тиск розриву кПа Тиск розриву кПа 80 г/м2 Навантаження cН Навантаження cН 100 г/м2 Число перегибів Показник міцності Тенсильність Нм/г мН* Індекс розриву м2/г кПа* Інлекс спалаху м2/г Абсорбційність. м2/кг Непрозорість % 80 q/m2 LSK м2/кг Рівень білизни % ISO на RK-листі мл/ Пористість хвил. мл/ Шорсткість хвил. Gurley сек. Відбілювання OO(OP)DP число Каппа: 2,7 / виварювання: з MEA Вихід: 56,6% Рівень білизни при відбілюванні, початк. 14,4% ISO Рекуперація, відбілювання 79,8 1. Рівень 2. Рівень 3.Рівень подріб- подрібподрібнення нення нення 34,5 45 48,5 4.Рівень 5. Рівень 6. Рівень Подрібподрібподрібподрібнення нення нення нення 55 40 Подрібнення Подрібнення 45 50 364 256 227 180 304 256 216 0 1,98 6,41 290 1 1,79 7,27 339 2 1,78 7,48 346 5 1,69 8,02 357 1 1,88 6,86 315 1 1,79 7,27 339 3 1,76 7,61 349 300 343 357 369 323 343 360 28 28,1 26,4 24,2 28 28 26 36,2 35,6 34 31,2 36 36 33 4,8 62,9 5,1 71,3 5,0 73,4 5,0 78,6 5,0 67,3 5,1 71,3 5,0 74,6 3,6 3,6 3,4 3,1 3,6 3,6 3,3 3,8 4,3 4,5 4,6 4 4,3 4,5 0,3 0,32 0,32 0,48 0,31 0,32 0,36 75 72,7 70,8 69 73,8 72,7 70,4 23,3 20,6 18,8 15,6 21,9 20,6 18,1 78,6 76,8 76,7 71,5 43 25 22 18 1095 1410 1320 2461 264 | 471 574 745 Примітки: Пшенична солома MEA32-34 OO(OP)(DO)P (15.10.2008) 150 °C, 150 хвил., відбілена речовина WS 32-34; MEAS 1719 5 10 15 Приклад 8 (Аналіз елементів відпрацьованого лугу, утворених у розчині при виварюванні після регенерації MEA) Застосування низькокиплячих органічних розчинників для виготовлення целюлози уможливлює видалення цих розчинників і утворених у розчині компонентів вивареної маси дистиляцією. При повторному використанні розчиннику необхідно знайти застосування для розчинених речовин. У звичайному способі вони знаходять енергетичне застосування, пов'язане з регенерацією неорганічних виварювальних хімікатів. При виварюванні з МЕА після згоряння концентрованої відпрацьованої лужної речовини після видалення MEA дистиляцією можна розглядати застосування розчиненої лігноцелюлози як хімічної сировини або як органічного добрива тривалої дії. В останньому варіанті використання необхідно мати найвищий можливий вміст азоту. Цей азот на відміну від неорганічного зв'язаного азоту через мікробне розкладання повільно втрачає субстрат у грунті. Лігноцелюлозам, крім того, властиве високе водопоглинання, здатність зв'язуватись з водою і підвищена пористість. З Таблиці 9 можна бачити, що у вільних від MEA відпрацьованих лугах виявлено приблизно 6% органічного зв'язаного азоту. 13 UA 107076 C2 Таблиця 9 (Аналіз елементів) ThermoQuest EA 1112 Речовина Дата аналізу Азот (%) Виміряні значення Пшенична солома 016 Пшенична солома 017 Осад MB1 1 p2 034 Осад MBl 1 p2 035 Осад MB1 2 p2 036 Осад MB1 2 p2 037 Середнє значення Вуглець (%) Виміряні значення Середнє значення Водень (%) Виміряні значення Середнє значення Кисень (%) Середнє значення 08/11/2008 08/11/2008 0,46 0,44 0,45 41,83 41,93 41,88 5,66 5,57 5,61 52,05 08/11/2008 08/11/2008 5,98 6,07 6,02 47,16 47,75 47,45 6,39 6,50 6,44 40,08 08/11/2008 08/11/2008 6,91 6,93 6,92 45,34 45,86 45,6 6,79 6,77 6,78 40,7 *) приблизна негомогенність, **) негомогенність, ***) сильна негомогенність 5 10 15 20 25 30 Позначення 1 - вхід для біомаси 2 - котел 3 - вхід для каталізатора 4 - резервуар МЕА 4.1 - вхід для MEA 4.2 - перший зворотний зв'язок для МЕА 4.3 - другий зворотний зв'язок для МЕА 4.4 - введення MEA 5 - резервуар води 5.1 - перший вхід для води 5.2 - другий вхід для води 5.3 - відвідний канал 5.4 - підвідний канал котла 5.5 - третій вхід для води 6.1 - вхід для біомаси для варки 6.2 - переведення целюлози 6.3 - вхідний канал для целюлози 6.4 - відвідний канал для целюлози 7.1 - відведення відпрацьованого лугу 8 - сепаратор 9 - відведення лігніну 10 - делігніфкаційний вузол 10.1 - підведення кисню 11 - дистиляційний пристрій 12 - виведення твердої речовини 13 - відбілювальний вузол 13.1 - подача відбілювального засобу 14 - відведення фільтрату ФОРМУЛА ВИНАХОДУ 35 40 1. Спосіб одержання целюлози відділенням лігніну з лігноцелюлозовмісної біомаси, приготовленої з рослин або частин рослин і внесеної у лужне середовище, що містить аміноспирт, у котлі з подальшим видаленням розкладеного і розчиненого лігніну з одержаної целюлози після виварювання, який відрізняється тим, що лігноцелюлозовмісну біомасу недеревинного походження розкладають при температурі нижче приблизно 170 °C у засобі розкладання, що складається з аміноспирту і води у відношенні аміноспирту до води від 70:30 до 20:80, і одержану целюлозу після виварювання відділяють від відпрацьованого лугу звичайним способом розділення твердої речовини і рідини. 14 UA 107076 C2 5 10 15 20 25 30 35 40 45 50 55 2. Спосіб за п. 1, який відрізняється тим, що целюлозовмісну біомасу приготовляють з однорічних рослин. 3. Спосіб за п. 1 або 2, який відрізняється тим, що лігноцелюлозовмісну біомасу приготовляють з соломи злаків, зокрема пшеничної соломи. 4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що як аміноспирт беруть коротколанцюговий аміноспирт, зокрема аміноспирт з 1-4 атомами вуглецю. 5. Спосіб за п. 4, який відрізняється тим, що як аміноспирт беруть моноетаноламін, монопропаноламін та/або монобутаноламін, зокрема моноетаноламін. 6. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що відношення аміноспирту до води становить від 70:30 до 30:70, зокрема від 60:40 до 40:60. 7. Спосіб за п. 6, який відрізняється тим, що відношення аміноспирту до води становить від 53:57 до 57:53. 8. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що температура виварювання є нижчою за приблизно 165 °C, зокрема нижчою за 150 °С. 9. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що температура виварювання становить приблизно 120 °C, зокрема приблизно 140 °C. 10. Спосіб за п. 8 або 9, який відрізняється тим, що температура виварювання становить від 140 до 160 °C. 11. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що виварювання після нагрівання становить від 15 хв. до 4 год., зокрема від 1 год. до 3 год. 12. Спосіб за п. 11, який відрізняється тим, що виварювання проводять протягом від 2 до 3 год. 13. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що рідинний модуль вивареної біомаси (сухої речовини) і засобу розкладання аміноспирт/вода становить приблизно від 8:1 до 2:1, зокрема приблизно від 5:1 до 3:1. 14. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що виварювання у котлі проводять безперервно. 15. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що виварювання проводять у присутності каталізаторів, зокрема хінонів. 16. Спосіб за п. 15, який відрізняється тим, що каталізатором є антрахінон. 17. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що целюлозу після виварювання у котлі відділяють від відпрацьованого лугу розділенням твердої речовини і рідини, зокрема, фільтруванням, пресуванням або центрифугуванням, і одержаний фільтрат відпрацьованого лугу, за потреби, після упарювання збагачують аміноспиртом і повертають знову у котел. 18. Спосіб за п. 17, який відрізняється тим, що целюлозу після виварювання промивають і одержаний промивний луг об'єднують з котельним відпрацьованим лугом. 19. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що целюлозу після виварювання відділяють від котельного відпрацьованого лугу і, за потреби, промивають, потім відбілюють. 20. Спосіб за п. 19, який відрізняється тим, що відбілювання проводять аміноспиртовою/кисневою операцією з аміноспиртом як джерелом лугу для подальшої делігніфікації, де відбілену целюлозу відділяють від присутніх у ній рідких компонентів, які ще містять аміноспирт, зокрема, відпресовуванням або фільтруванням, для повертання збагаченої аміноспиртом рідкої фази, зокрема фільтрату, назад у котел. 21. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що упарювання, яке за потреби проводять на різних стадіях реалізації способу, здійснюють з незначним термічним навантаженням, зокрема, у плівковому випарному апараті, випарному апараті з падаючим шаром або у трубчастому випарнику. 22. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що делігніфікацію проводять у котлі декілька разів. 23. Спосіб за будь-яким з пп. 19-22, який відрізняється тим, що фільтрат, одержаний після операції відбілювання, використовують як промивний розчин для промивання невідбіленої целюлози після виварювання. 24. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що целюлозу після виварювання або після відбілювання разом з одержаною в аміноспиртовій/кисневій операції целюлозою піддають подальшому відбілюванню з застосуванням звичайних послідовностей операцій без застосування елементарного хлору та повністю без хлору. 15 UA 107076 C2 5 25. Спосіб за будь-яким з пп. 19-24, який відрізняється тим, що відбілювання, зокрема подальше відбілювання целюлози, проводять киснем/пероксидом водню, пероксидом водню у присутності NaOH, О3, СlO2 і/або формамідин-сульфіновою кислотою (FAS). 26. Застосування продуктів, одержаних способом за будь-яким з попередніх пунктів, як сировини для одержання паперу і енергії і хімічної сировини або як органічного азотовмісного добрива. Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 16

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for obtaining cellulose from biomass comprising lignocellulose

Автори англійськоюPatt, Rudoff, Kreipl, Andreas

Автори російськоюПатт Рудольф, Крейпл Андреас

МПК / Мітки

Мітки: спосіб, лігноцелюлозу, містить, одержання, целюлози, біомаси

Код посилання

<a href="https://ua.patents.su/18-107076-sposib-oderzhannya-celyulozi-z-biomasi-shho-mistit-lignocelyulozu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання целюлози з біомаси, що містить лігноцелюлозу</a>

Попередній патент: Прокладка для забезпечення проміжку між стеклами у склопакеті, склопакет та спосіб виготовлення склопакета

Наступний патент: Холодильна плита для металургійної печі

Випадковий патент: Спосіб ківшового рафінування чавуну