Спосіб і пристрій для використання кисню в паровому риформінгу біомаси

Формула / Реферат

1. Реактор із псевдозрідженим шаром (9а, 9b) для одержання синтез-газу шляхом газифікації та/або піролізу твердого палива, переважно біомаси (14), який містить нагрівальний пристрій (28) для нагрівання псевдозрідженого шару (10) реактора (9а, 9b) з псевдозрідженим шаром, причому нагрівальний пристрій (28) має принаймні одну камеру (29), який відрізняється тим, що:

нагрівальний пристрій (28) має підвід (30) для підведення кисневмісного газу (6) в камеру (29) нагрівального пристрою (28),

камера (29) межує з пористою газопроникною частиною (31) нагрівального пристрою (28), і

нагрівальний пристрій виконаний з можливістю нагрівання пористої, газопроникної частини (31) внаслідок окиснення горючого газу (7) кисневмісним газом (6) і передачі цього тепла від пористої, газопроникної частини (31) до псевдозрідженого шару (10).

2. Реактор з псевдозрідженим шаром за пунктом 1, який відрізняється тим, що нагрівальний пристрій (28) містить множину передбачених у реакторі (9а, 9b) з псевдозрідженим шаром труб (1а, 1b, 2а, 3b), і що принаймні різні труби (1а, 2а) виконані в формі принаймні частково пористих газопроникних труб.

3. Реактор з псевдозрідженим шаром за пунктом 2, який відрізняється тим, що нагрівальний пристрій (28) містить множину розташованих концентрично одна відносно одної труб (1а, 1b, 2а, 2b), одна з яких є внутрішньою трубою (1а, 1b, 2а, 2b), а інша - зовнішньою трубою (1а, 1b, 2а, 2b), і причому принаймні внутрішня труба (1а, 2а) або зовнішня труба (1а, 2а) виконана пористою і газопроникною.

4. Реактор з псевдозрідженим шаром за пунктом 3, який відрізняється тим, що підвід (30) кисню виконаний із можливістю підведення кисневмісного газу (6) до кільцевого проміжку (33) між зовнішньою трубою (1а, 1b, 2а, 2b) і внутрішньою трубою (1а, 1b, 2а, 2b).

5. Реактор з псевдозрідженим шаром за будь-яким із пунктів 3 або 4, який відрізняється тим, що підвід (30) для кисню виконаний із можливістю підведення кисневмісного газу (6) до внутрішньої труби (1а, 1b, 2а, 2b).

6. Реактор з псевдозрідженим шаром за будь-яким із пунктів 3-5, який відрізняється тим, що підвід (32) для горючого газу (7) виконаний з можливістю підведення горючого газу (7) до внутрішньої труби (1а, 1b, 2а, 2b) або до кільцевого проміжку (33) між зовнішньою трубою (1а, 1b, 2а, 2b) та/або внутрішньою трубою (1а, 1b, 2а, 2b).

7. Реактор з псевдозрідженим шаром за будь-яким із пунктів 3-5, який відрізняється тим, що кожна внутрішня труба (1а, 2а) і кожна зовнішня труба (1а, 2а) виконані пористими і газопроникними.

8. Реактор з псевдозрідженим шаром за будь-яким із пунктів 3-7, який відрізняється тим, що в кільцевому проміжку (33) між внутрішньою трубою (1а, 1b, 2а, 2b) та зовнішньою трубою (1а, 1b, 2а, 2b) передбачені принаймні одна інша, в разі необхідності, пориста і газопроникна труба та/або принаймні один, в разі необхідності, газопроникний теплозахисний екран (3).

9. Реактор з псевдозрідженим шаром за будь-яким із пунктів 3-8, який відрізняється тим, що зовнішня труба (2а) оточена принаймні однією газонепроникною оболонкою, переважно в формі труби (1b).

10. Реактор з псевдозрідженим шаром за будь-яким із пунктів 1-9, який відрізняється тим, що підвід (30) для кисню має соплове дно (12) для підведення кисневмісного газу (6) в камеру (29) і водночас для підведення флюїдизуючого газу до псевдозрідженого шару (10) реактора з псевдозрідженим шаром (9а, 9b).

11. Реактор з псевдозрідженим шаром за пунктом 10, який відрізняється тим, що підвід (32) для горючого газу інтегрований у соплове дно для одночасного підведення кисневмісного газу (6) і горючого газу (7) до камери (29), а флюїдизуючого газу - до псевдозрідженого шару (10) реактора з псевдозрідженим шаром (9а, 9b).

12. Реактор з псевдозрідженим шаром за будь-яким із пунктів 1-11, який відрізняється тим, що в стаціонарному псевдозрідженому шарі (10) та/або циркулюючому псевдозрідженому шарі, який містить або не містить інертний матеріал, передбачений нагрівальний пристрій (28).

13. Реактор з псевдозрідженим шаром за будь-яким із пунктів 1-11, який відрізняється тим, що в шарі коксової хмари, що не містить інертний матеріал, передбачений нагрівальний пристрій (28).

14. Реактор з псевдозрідженим шаром за будь-яким із пунктів 1-13, який відрізняється тим, що пориста газопроникна частина (31) нагрівального пристрою (28), переважно принаймні одна пориста газопроникна труба (1а, 2а), принаймні на окремих ділянках містить каталітичний матеріал та/або виконана з каталітичного матеріалу.

15. Реактор з псевдозрідженим шаром за будь-яким із пунктів 1-14, який відрізняється тим, що пориста, газопроникна частина (31), зокрема пориста газопроникна труба (1а, 2а), виконана з можливістю електричного нагрівання.

16. Спосіб одержання синтез-газу шляхом газифікації та/або піролізу твердого палива, переважно біомаси, в реакторі з псевдозрідженим шаром, переважно за будь-яким із пунктів 1-15, який відрізняється тим, що до камери нагрівального пристрою підводять кисневмісний газ,

а також тим, що кисневмісний газ та/або горючий газ напрямляють крізь пористу, газопроникну частину нагрівального пристрою,

а також тим, що горючий газ принаймні частково піддають окисненню кисневмісним газом із виділенням тепла,

а також тим, що виділене в процесі принаймні часткового окиснення тепло використовують для нагрівання пористої, газопроникної частини нагрівального пристрою,

а також тим, що одержане від пористої, газопроникної частини тепло передають у псевдозріджений шар реактора з псевдозрідженим шаром.

17. Спосіб за пунктом 16, який відрізняється тим, що кисневмісний газ напрямляють крізь пористу газопроникну частину нагрівального пристрою в напрямку псевдозрідженого шару реактора з псевдозрідженим шаром, і в пористій газопроникній частині та/або в зоні, яка безпосередньо межує з оберненою в бік псевдозрідженого шару стороною пористої, газопроникної частини, горючий газ піддають окисненню в псевдозрідженому шарі.

18. Спосіб за пунктом 16, який відрізняється тим, що горючий газ напрямляють до псевдозрідженого шару реактора з псевдозрідженим шаром крізь пористу газопроникну частину нагрівального пристрою в напрямку камери нагрівального пристрою, і в пористій газопроникній частині нагрівального пристрою та/або в камері нагрівального пристрою піддають окисненню кисневмісним газом.

19. Спосіб за пунктом 18, який відрізняється тим, що кисневмісний газ підводять принаймні до однієї внутрішньої пористої і газопроникної труби,

а також тим, що кисневмісний газ напрямляють крізь систему пор внутрішньої труби в кільцевий проміжок між внутрішньою трубою і пористою газопроникною зовнішньою трубою,

а також тим, що до кільцевого проміжку між внутрішньою трубою та зовнішньою трубою підводять горючий газ,

а також тим, що горючий газ піддають окисненню в кільцевому проміжку кисневмісним газом,

а також тим, що принаймні частково окиснений газ напрямляють крізь систему пор зовнішньої труби, переважно в реактор із псевдозрідженим шаром, потім переважно у псевдозріджений шар реактора з псевдозрідженим шаром.

20. Спосіб за пунктом 19, який відрізняється тим, що принаймні частково окиснений газ напрямляють крізь пористу газопроникну трубу та/або теплозахисний екран між внутрішньою трубою та зовнішньою трубою, переважно в реактор з псевдозрідженим шаром, потім переважно у псевдозріджений шар реактора з псевдозрідженим шаром.

21. Спосіб за пунктом 16, який відрізняється тим, що кисневмісний газ підводять принаймні до однієї внутрішньої пористої і газопроникної труби,

а також тим, що кисневмісний газ напрямляють крізь систему пор внутрішньої труби в кільцевий проміжок між внутрішньою трубою та зовнішньою трубою,

а також тим, що до кільцевого проміжку між внутрішньою трубою та зовнішньою трубою підводять горючий газ,

а також тим, що горючий газ піддають окисненню в кільцевому проміжку кисневмісним газом,

а також тим, що принаймні частково окиснений газ відбирають крізь відвід з реактора з псевдозрідженим шаром.

22. Спосіб за пунктом 16, який відрізняється тим, що горючий газ підводять принаймні до однієї внутрішньої пористої та газопроникної труби,

а також тим, що горючий газ напрямляють крізь систему пор внутрішньої труби в кільцевий проміжок між внутрішньою трубою та зовнішньою трубою,

а також тим, що до кільцевого проміжку між внутрішньою трубою та зовнішньою трубою підводять кисневмісний газ,

а також тим, що горючий газ піддають окисненню в кільцевому проміжку кисневмісним газом,

а також тим, що принаймні частково окиснений газ відбирають крізь відвід з реактора з псевдозрідженим шаром.

23. Спосіб за будь-яким із пунктів 18-22, який відрізняється тим, що як горючий газ застосовують переважно смоловмісний піролізний газ із підключеного перед реактором із псевдозрідженим шаром піролізного реактора.

24. Спосіб за пунктом 16, який відрізняється тим, що кисневмісний газ підводять принаймні до однієї внутрішньої пористої та газопроникної труби,

а також тим, що кисневмісний газ напрямляють крізь систему пор внутрішньої труби в кільцевий проміжок між внутрішньою трубою та зовнішньою трубою,

а також тим, що горючий газ із псевдозрідженого шару реактора з псевдозрідженим шаром напрямляють крізь зовнішню, пористу газопроникну трубу до проміжку між внутрішньою та зовнішньою трубою,

а також тим, що горючий газ піддають окисненню кисневмісним газом,

а також тим, що принаймні частково окиснений газ відбирають крізь відвід з реактора з псевдозрідженим шаром.

25. Спосіб за будь-яким із пунктів 16-24, який відрізняється тим, що горючий газ та/або кисневмісний газ напрямляють крізь подвійне дно до реактора з псевдозрідженим шаром,

а також тим, що флюїдизуючий газ реактора з псевдозрідженим шаром напрямляють крізь подвійне дно до псевдозрідженого шару.

Текст

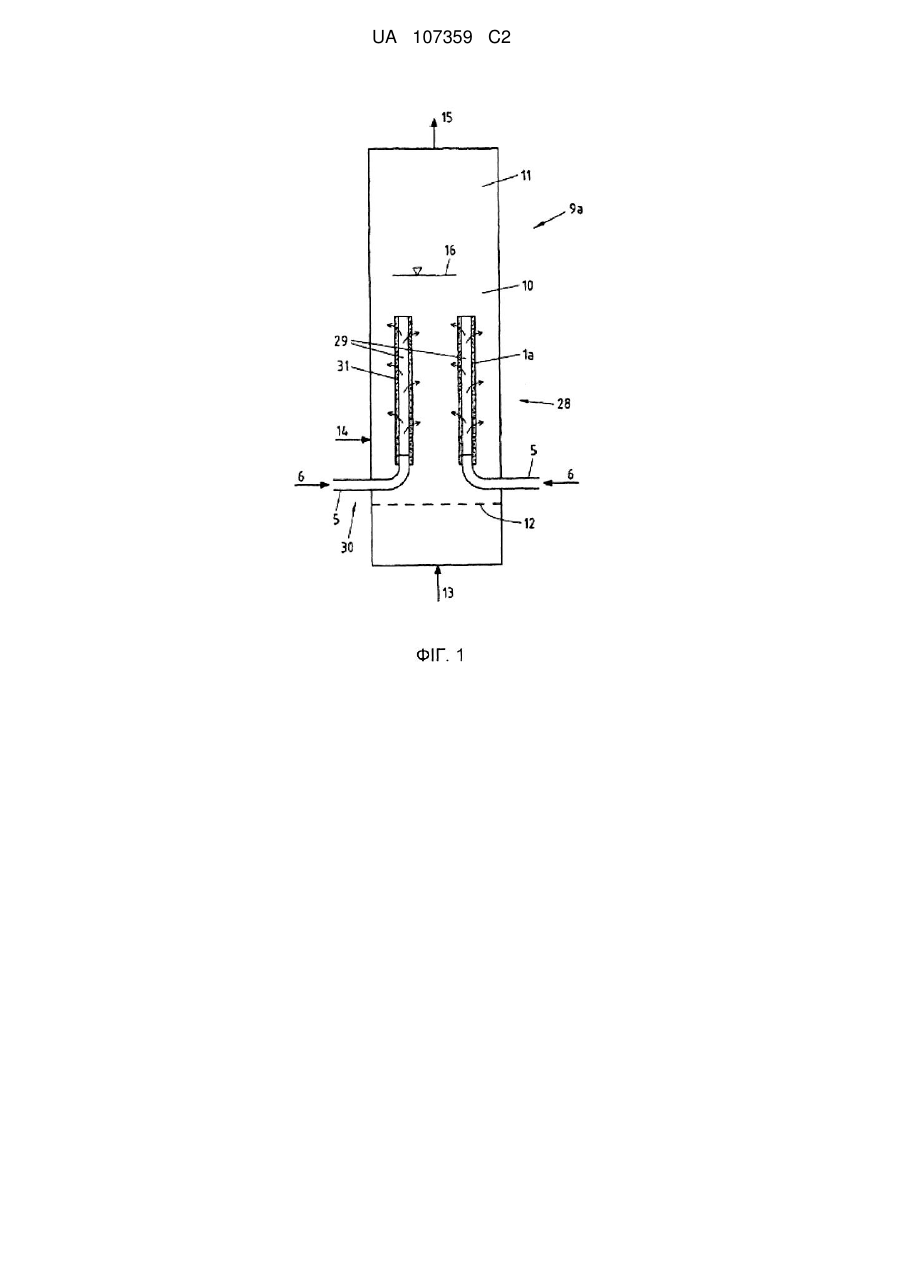

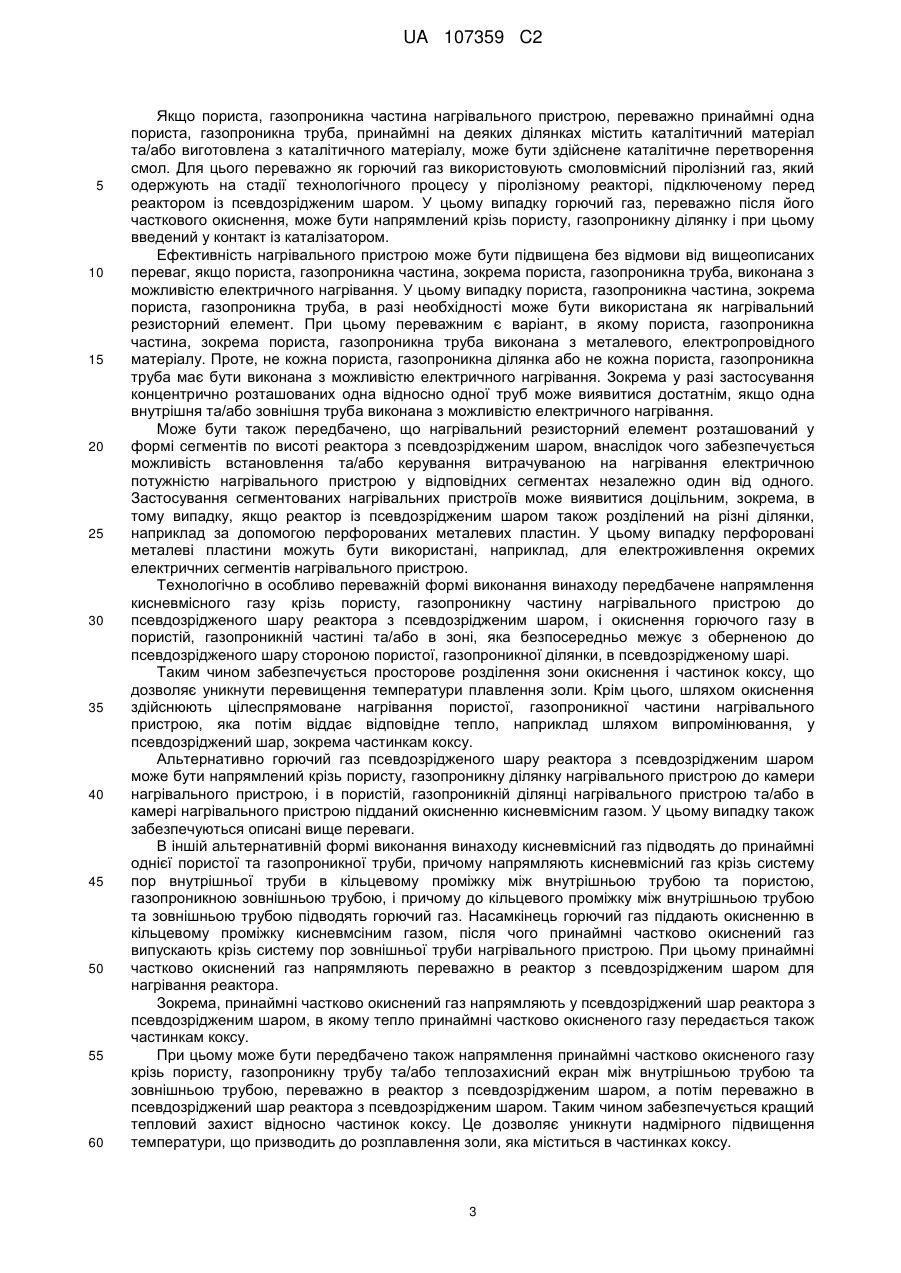

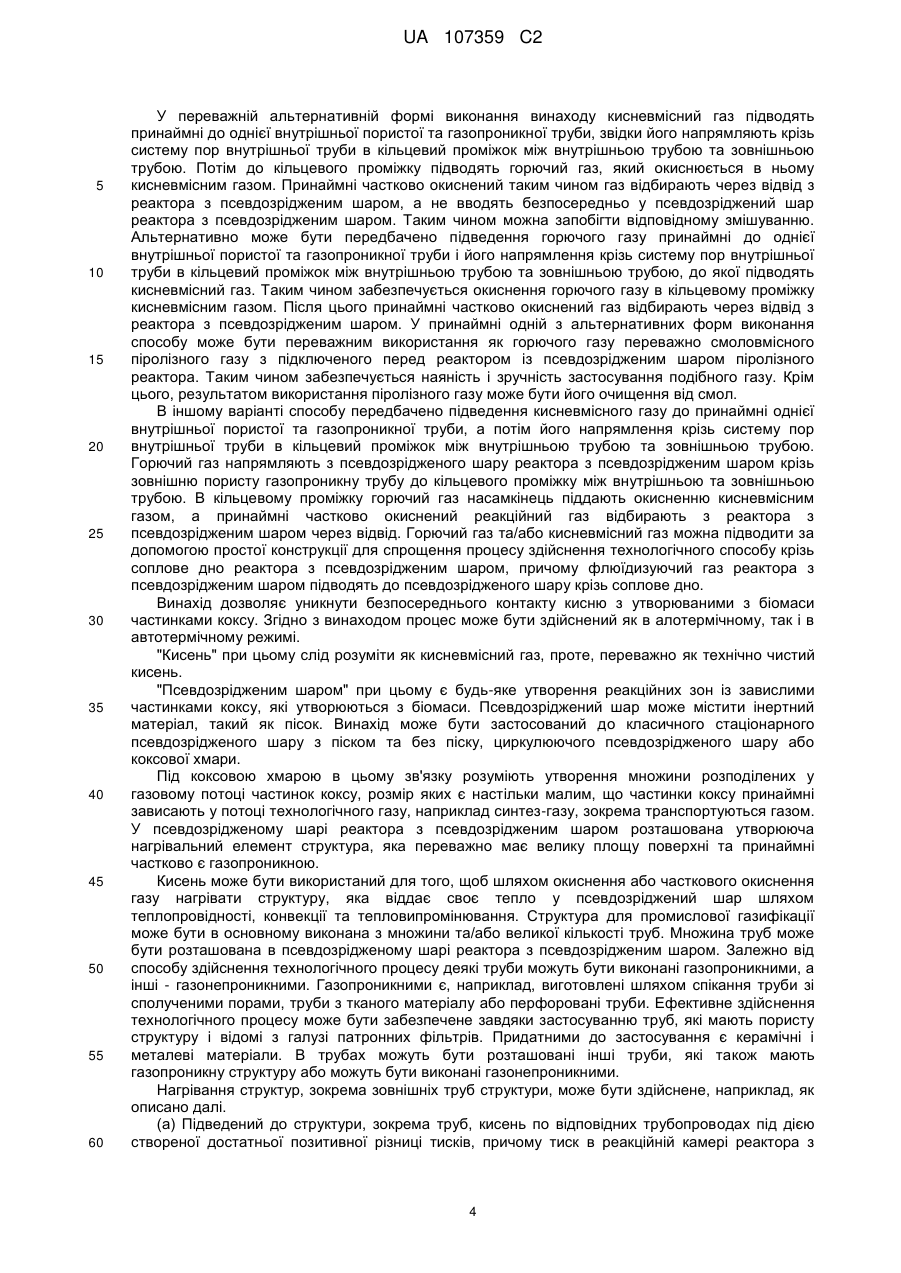

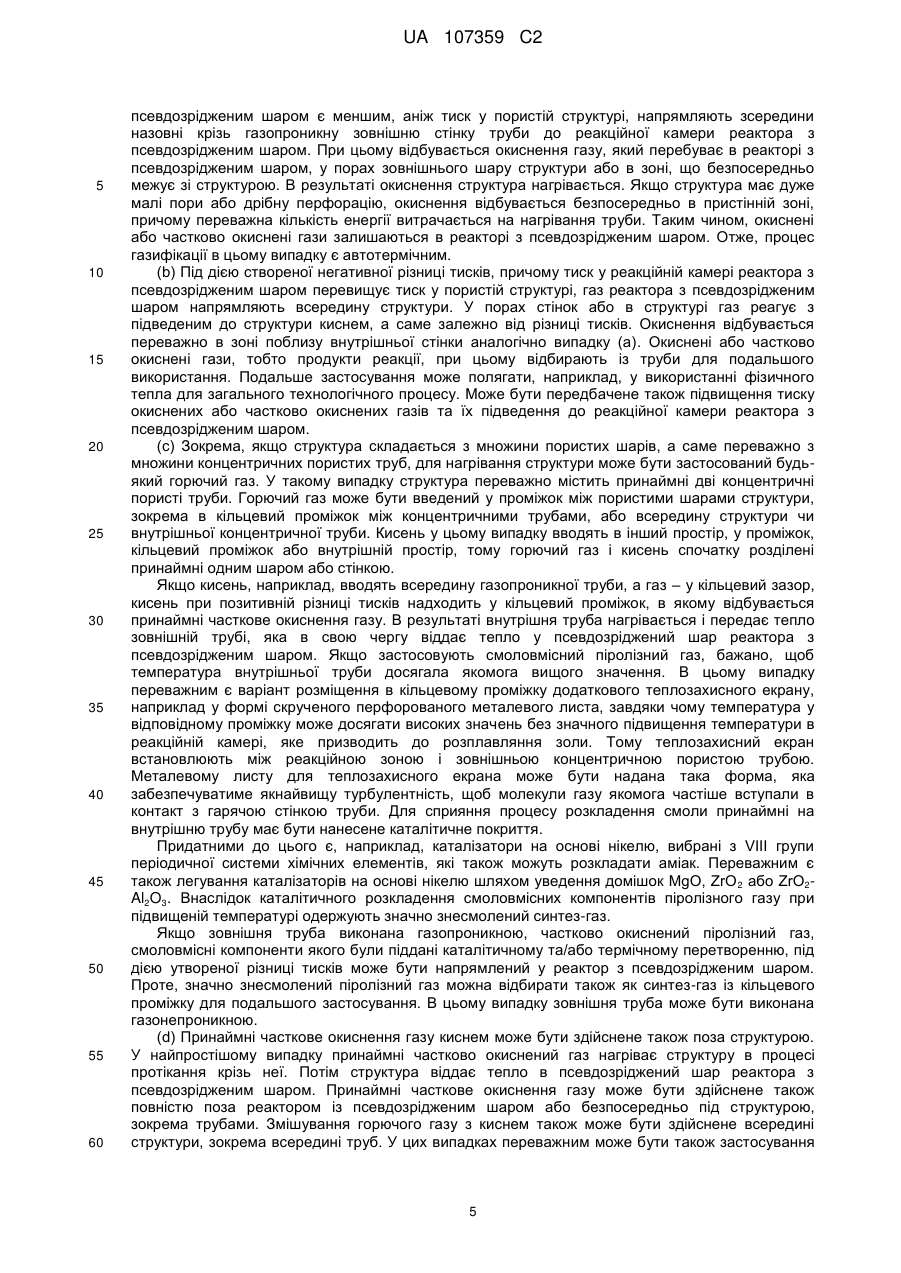

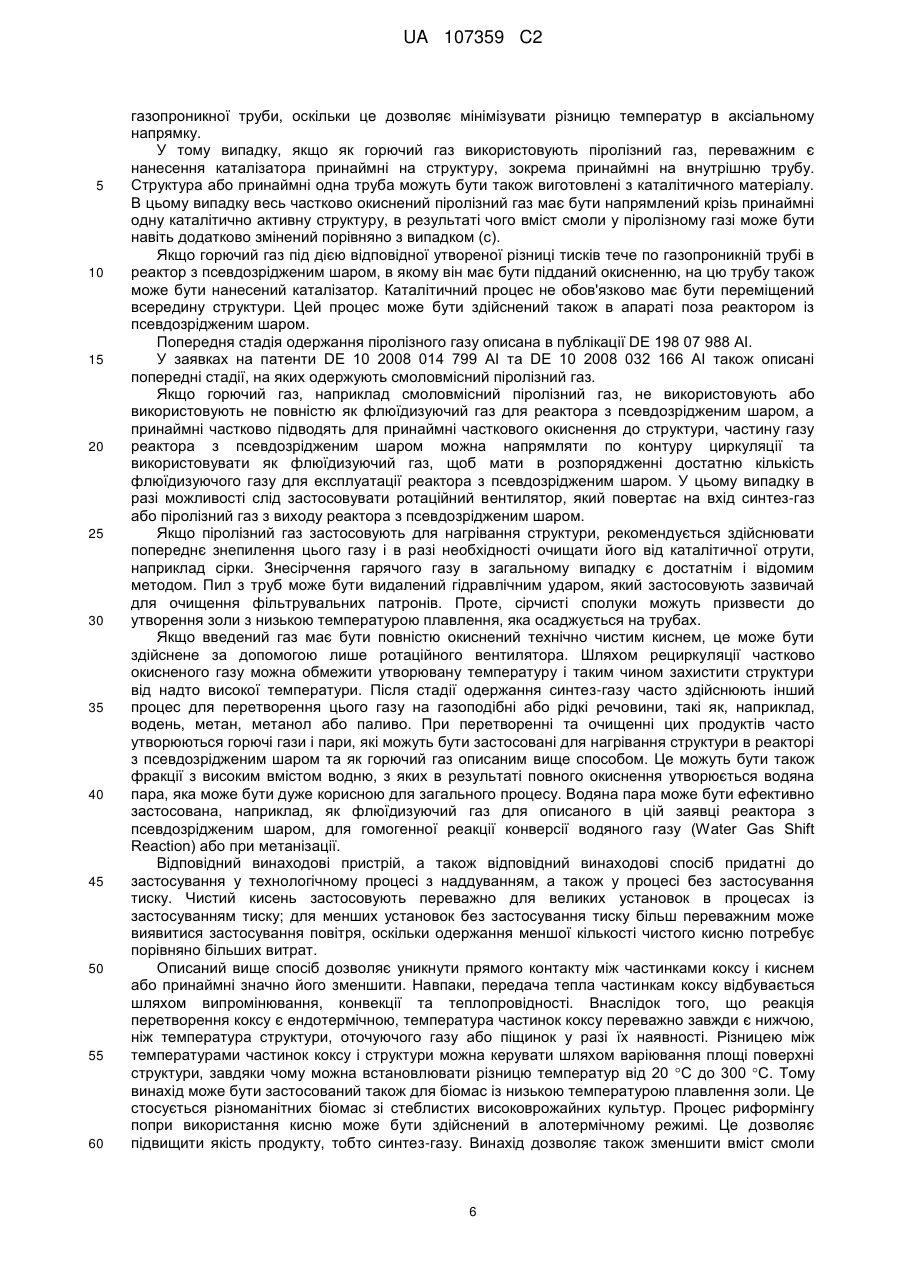

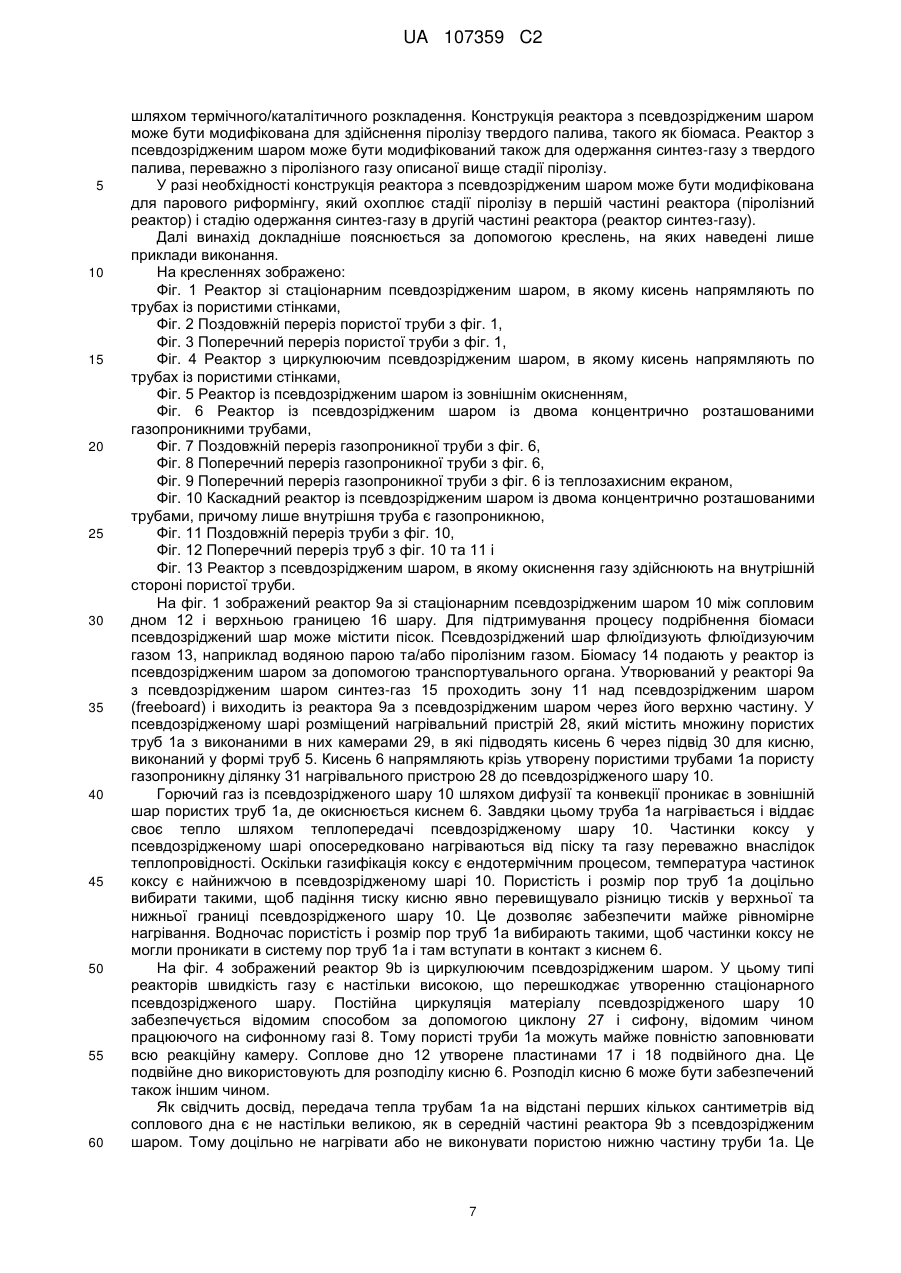

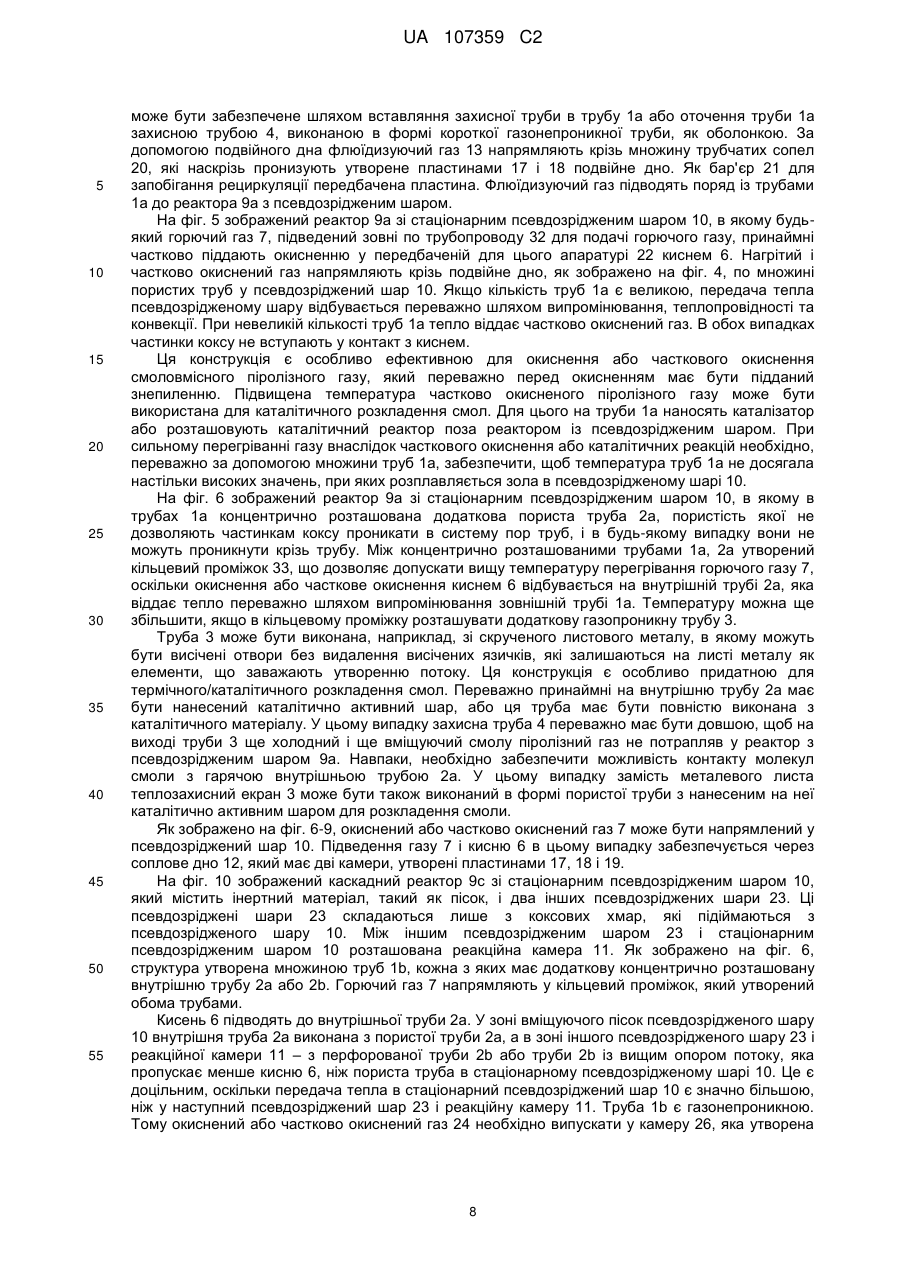

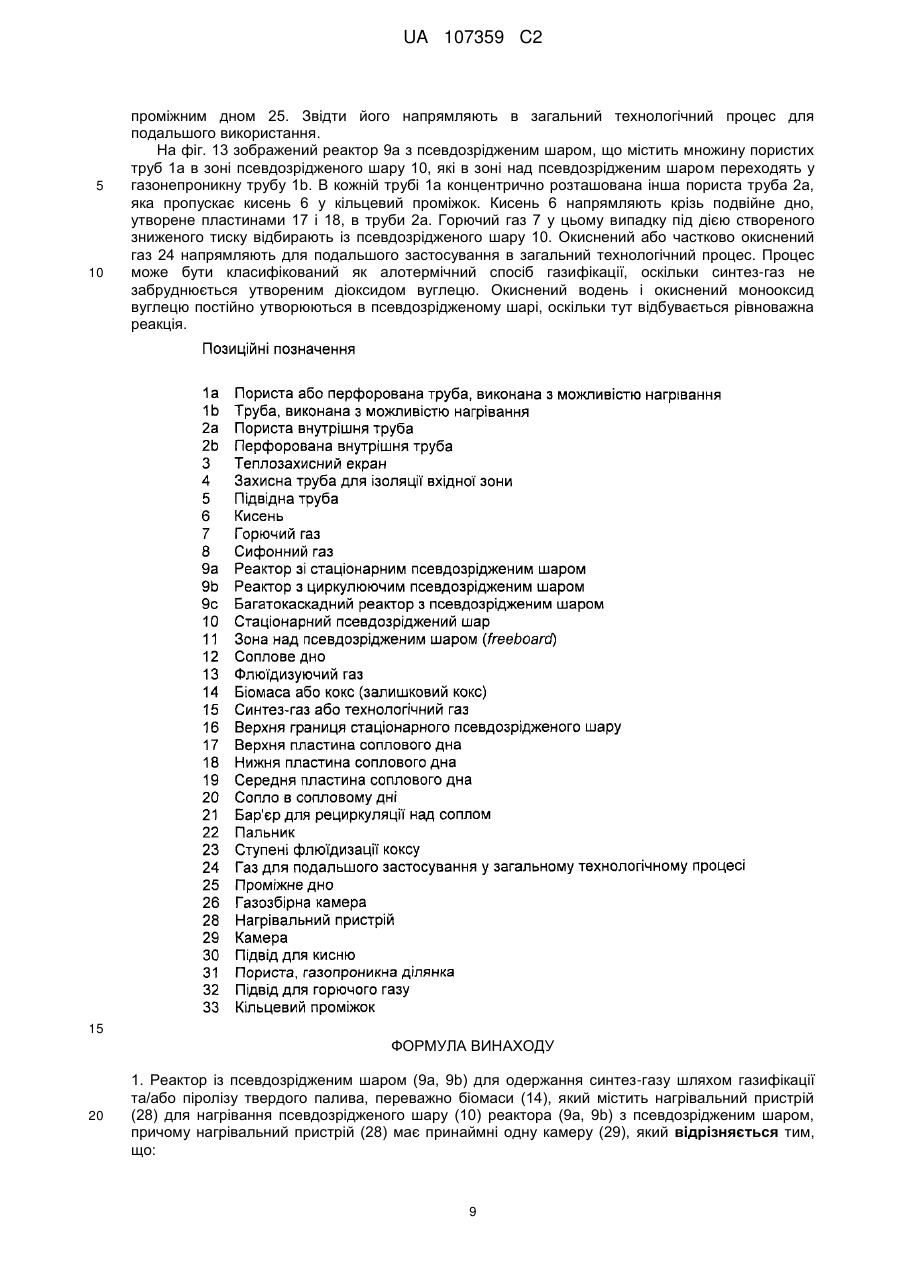

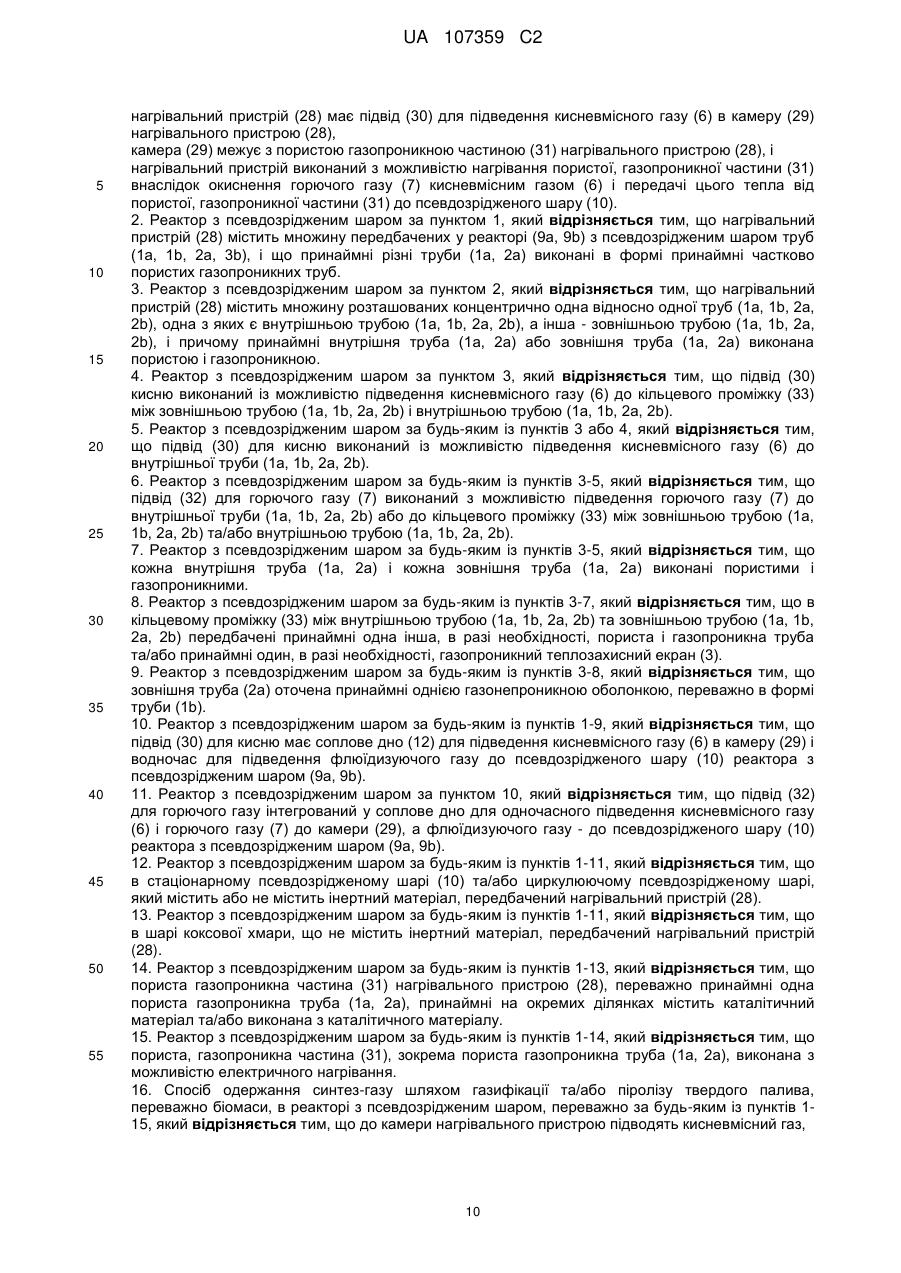

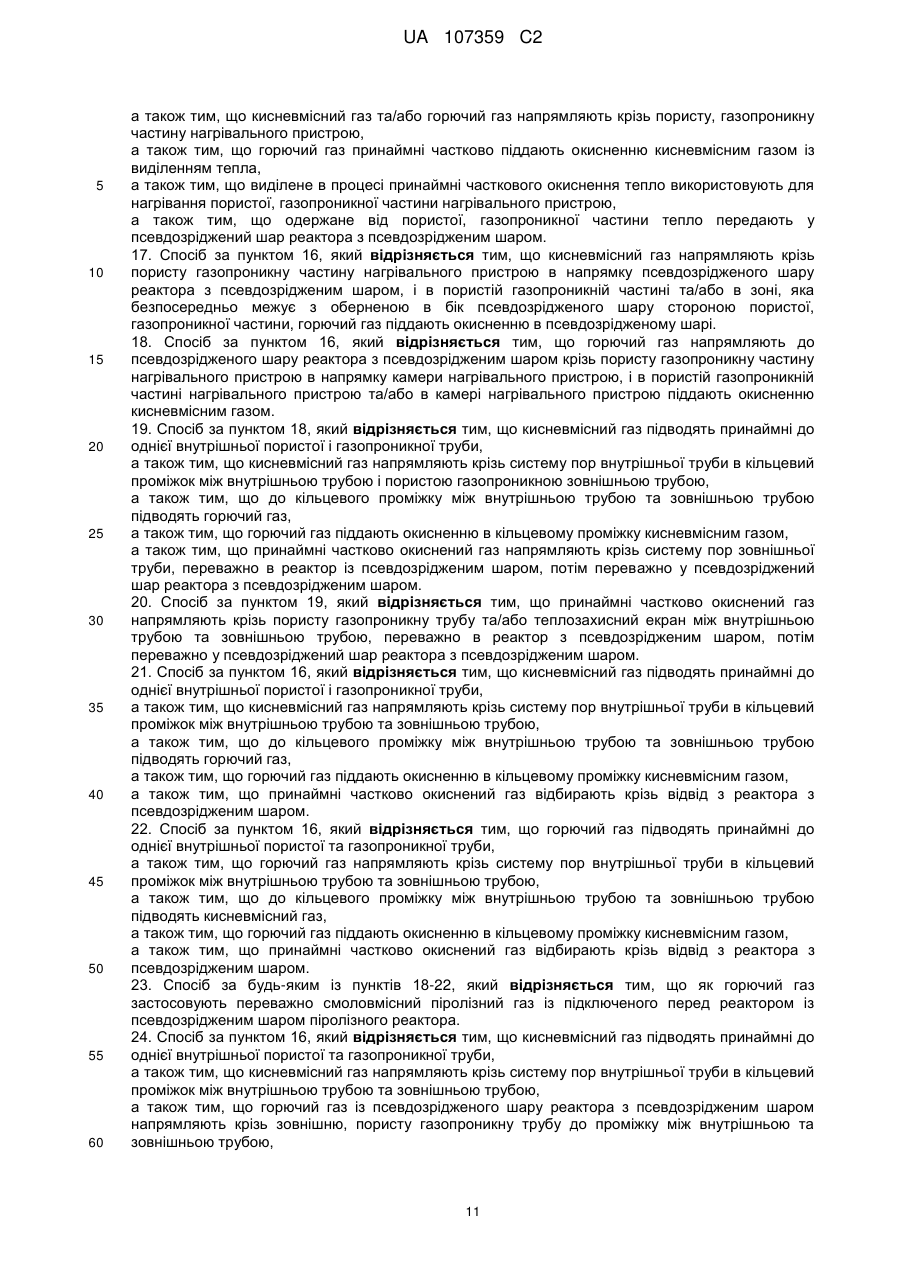

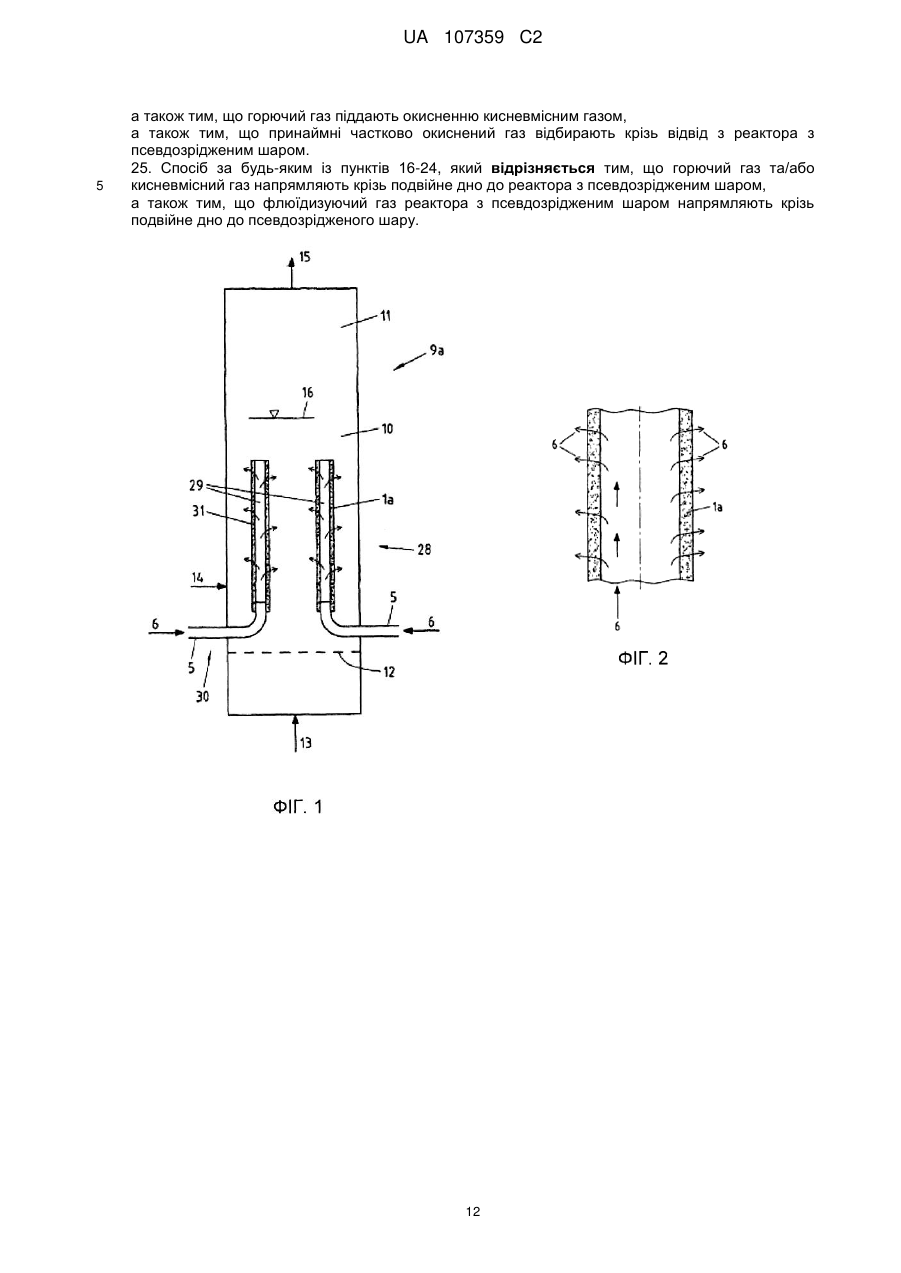

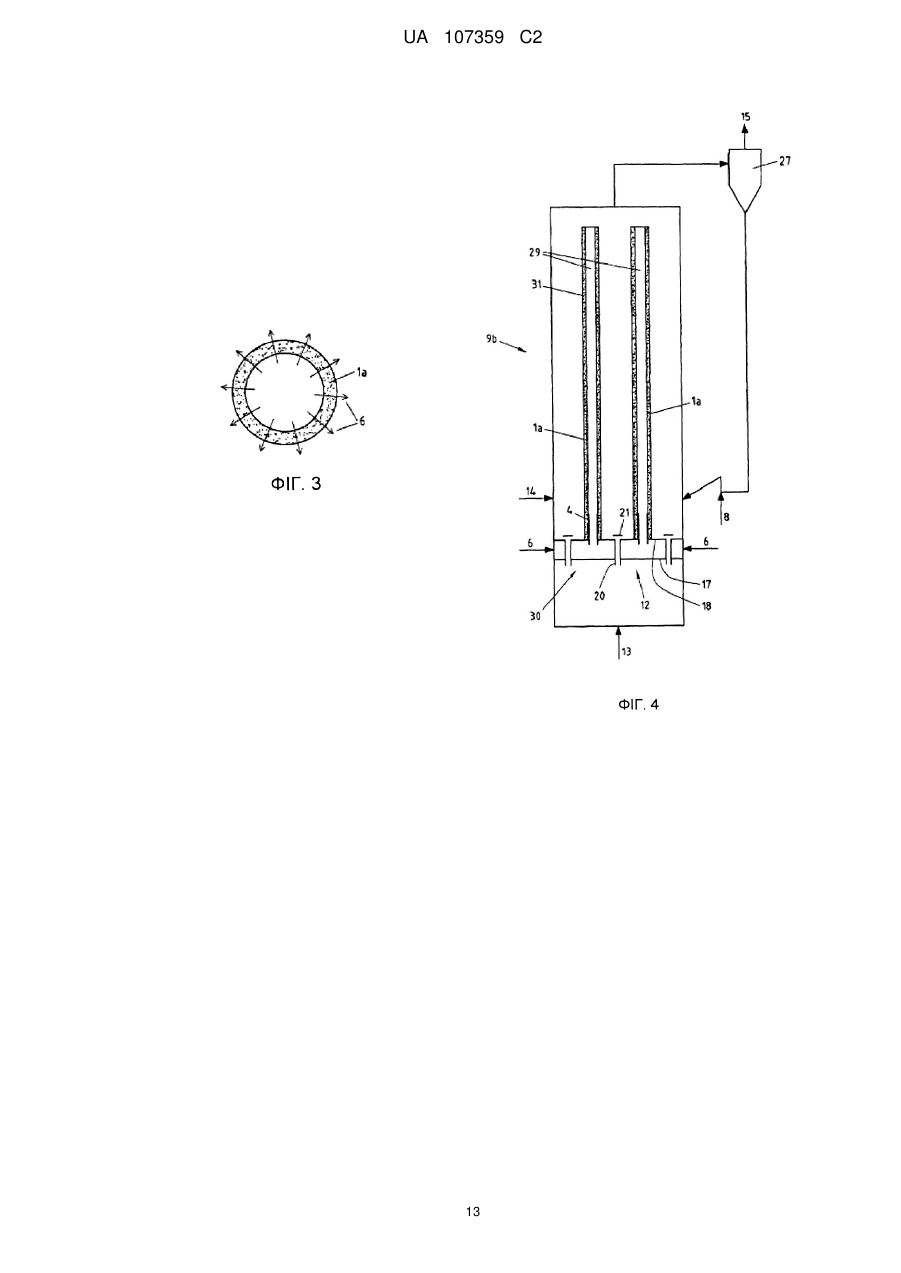

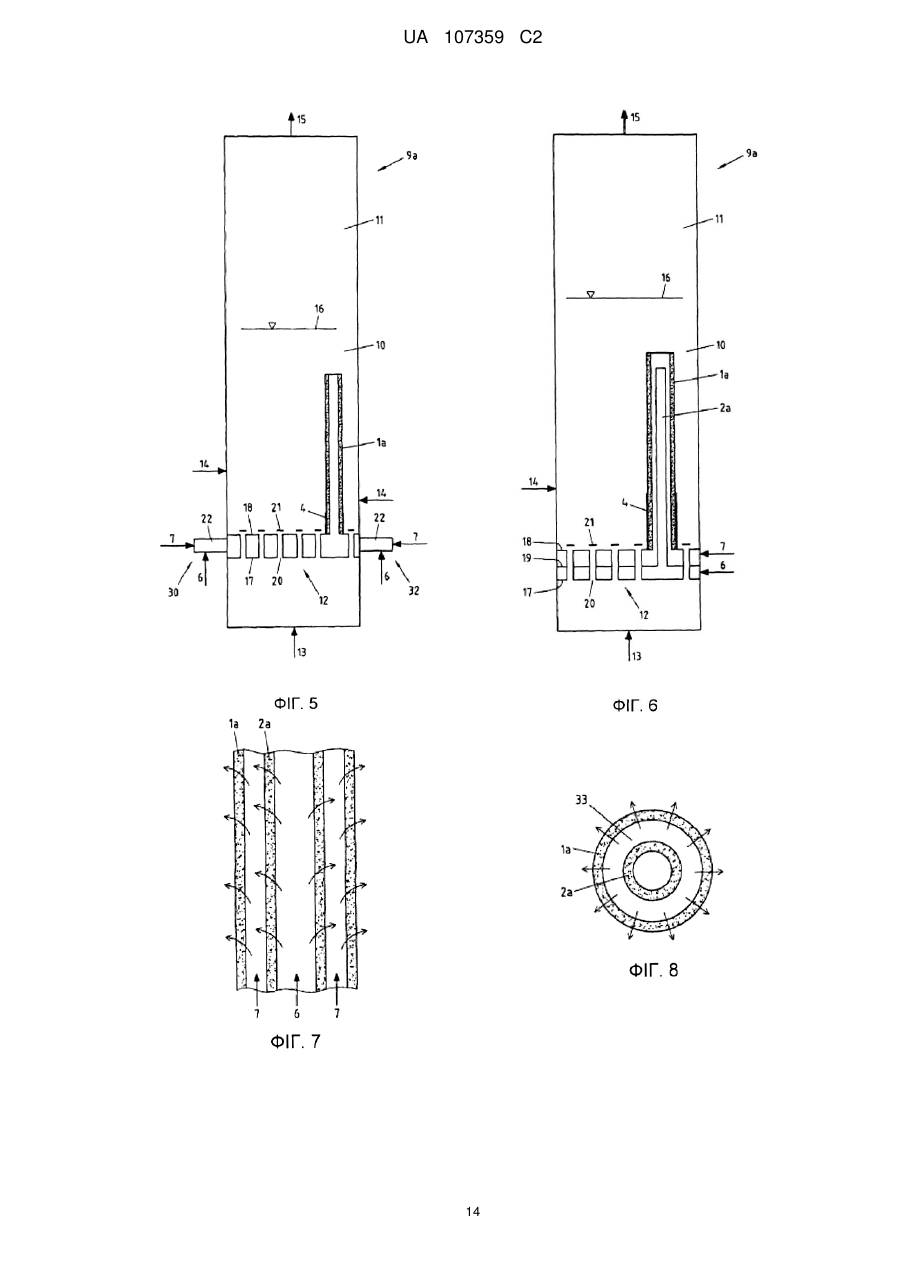

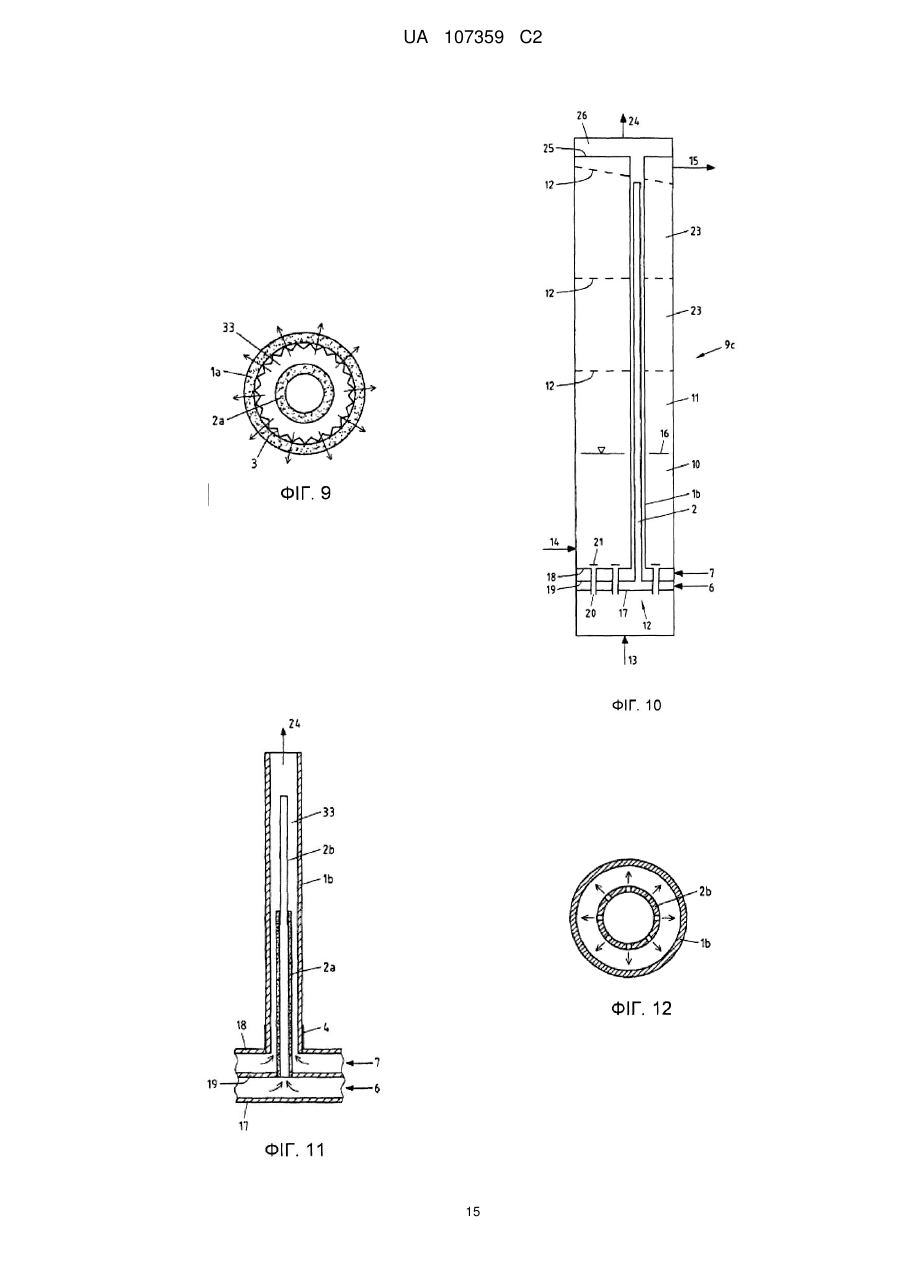

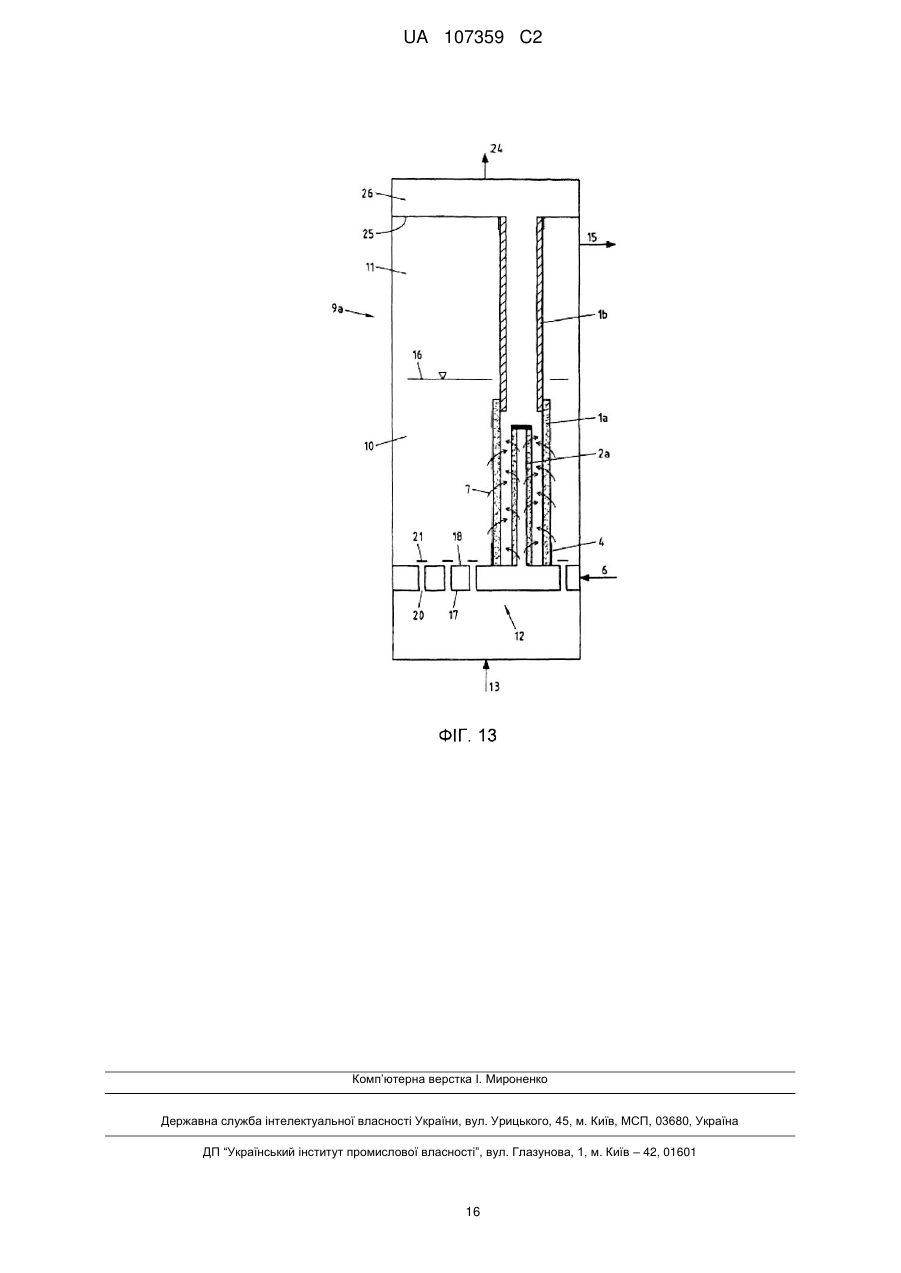

Реферат: Зображений і описаний пристрій для застосування кисню в процесі термохімічної газифікації біомаси принаймні в одному реакторі з псевдозрідженим шаром, причому у псевдозрідженому шарі реактора з псевдозрідженим шаром розташований нагрівальний пристрій, і причому реактор з псевдозрідженим шаром виконаний з можливістю нагрівання шляхом принаймні часткового окиснення горючого газу киснем. UA 107359 C2 (12) UA 107359 C2 UA 107359 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується реактора з псевдозрідженим шаром для газифікації та/або піролізу твердого палива, переважно біомаси, який містить нагрівальний пристрій для нагрівання псевдозрідженого шару реактора з псевдозрідженим шаром, причому нагрівальний пристрій має принаймні одну камеру. Винахід стосується також способу газифікації та/або піролізу твердого палива, переважно біомаси, в реакторі з псевдозрідженим шаром, переважно описаного вище типу. Перша стадія одержання синтез-газу з біомаси шляхом парового риформінгу є ендотермічною. Отже, в технологічний процес необхідно уводити термічну енергію. Це може бути здійснено шляхом часткового спалювання біомаси. Проте, підведення кисню в реактор, температура в якому становить близько 800 C, не так просто, оскільки завдяки великій кількості кисню температура місцями досягає дуже високих значень, що призводить до розплавлення зольних компонентів біомаси. Тому або кисень має бути розведений водяною парою чи азотом, або біомаса має становити незначну частину інертного матеріалу псевдозрідженого шару в формі дрібних частинок коксу, які швидко віддають тепло матеріалу псевдозрідженого шару. Тому переважно застосовують реактори з псевдозрідженим шаром, які працюють на повітрі. Найвідомішу промислову установку цього типу споруджено у м. Гюсінг, Австрія (див.: "Двоступенева газификация в псевдозрідженому шарі", установка в м. Гюсінг, 2 МВт ел /4,5 МВттепл; R. Rauch, H. Hofbauer; Симпозіум з питань застосування деревини як енергоносія, 18 жовтня 2002 р., ETH Цюріх, Швейцарія). Ця установка містить два реактори з псевдозрідженим шаром, які сполучені між собою контуром циркуляції піску. Пальник вищеназваних реакторів працює на повітрі. У цій установці спалюють частинки коксу, а циркулюючий, вміщуючий пісок псевдозріджений шар нагрівають до температури близько 950 C. Температура частинок коксу в цих окиснювальних умовах може перевищувати 1100 C. Тому реактори цього типу надійно можуть працювати лише на деревині. Застосування біомаси зі стеблоподібного матеріалу внаслідок низької температури плавлення золи призвело б до грудкування піску. Для газифікації з наддуванням, яка була б ефективною для одержання водню, цей тип реактора є менш придатним. У принципі реактори з псевдозрідженим шаром можуть працювати в автотермічному режимі з безпосереднім підведенням чистого кисню. Проте, на практиці при цьому перевищується температура плавлення золи біомаси, навіть якщо кисень наполовину розводять водяною парою. В цьому випадку автотермічний режим вимагає особливого способу підведення кисню, як це описано в публікації DE 102 42 594 AI, та спеціальної системи відведення розплавленої золи. Ця зола непридатна до використання як мінеральне добриво. Отже, застосовувати чистий кисень без перевищення температури плавлення золи неможливо ані в алотермічному режимі, як у реакторах установки в м. Гюсінг, ані в автотермічному режимі з вдуванням чистого кисню. Проблематичним є вміст кисню вже починаючи з 21 мАс % (повітря). Тому в основу винаходу було покладено задачу уникнення вищеописаних недоліків і забезпечення можливості використання кисню для газифікації біомаси в реакторах із псевдозрідженим шаром. Зокрема, необхідно забезпечити можливість використання чистого кисню для парового риформінгу біомаси з низькою температурою плавлення золи. Цю задачу вирішено згідно з ознаками пунктів 1 та 16 формули винаходу. Пункти 2 – 15, а також 17 – 25 стосуються інших переважних форм виконання винаходу. Отже, згідно з винаходом нагрівальний пристрій оснащений підводом кисневмісного газу в камеру нагрівального пристрою, яка межує з пористою, газопроникною частиною нагрівального пристрою. Таким чином забезпечується можливість контрольованого окиснення киснем, який входить до складу кисневмісного газу. При цьому може бути застосоване, наприклад, повітря. Проте, переважним є технічно чистий кисень. Окрім цього, за допомогою пористої і газопроникної частини можна забезпечити уведення в контакт кисневмісного газу з горючим газом, внаслідок чого кисневмісний газ окиснює горючий газ; водночас частинки коксу псевдозрідженого шару не можуть безпосередньо вступати в реакцію з киснем. В результаті в будь-якому разі забезпечується утримання частинок коксу переважно подалі від зони окиснення. Нагрівальний пристрій може мати різні конструкції. Проте, внаслідок пористої структури з економічних причин особливо переважним є варіант, в якому нагрівальний пристрій містить принаймні одну, зокрема множину труб. Далі для спрощення часто йдеться лише про труби. Щоб не повторювати це надалі, як альтернатива трубам може бути застосована лише одна труба, або альтернативно чи додатково також інша конструкція нагрівального пристрою. Згідно з цим технологія передбачає підведення кисневмісного газу до камери нагрівального пристрою і напрямлення кисневмісного газу та/або горючого газу крізь пористу газопроникну 1 UA 107359 C2 5 10 15 20 25 30 35 40 45 50 55 60 частину нагрівального пристрою. Горючий газ принаймні частково, віддаючи тепло, окиснюється кисневмісним газом. При цьому відбувається передача виділеної в процесі окиснення теплоти у псевдозріджений шар реактора з псевдозрідженим шаром. Далі для спрощення інші конструктивні та технологічні вдосконалення описані разом, причому фахівець розпізнає спеціальні конструктивні та технологічні ознаки вдосконалених форм виконання. У першій переважній формі виконання реактора з псевдозрідженим шаром труби передбачені переважно в реакторі з псевдозрідженим шаром, причому принаймні різні труби виконані в формі принаймні частково пористих газопроникних труб. Це дозволяє забезпечити необхідне напрямлення застосовуваних газів. Тобто не обов'язково всі труби, а також труби не обов'язково повністю мають бути пористими та газопроникними. В особливо переважній формі виконання реактора з псевдозрідженим шаром нагрівальний пристрій містить множину концентрично розташованих одна відносно одної труб. Тобто передбачено багато груп, які складаються принаймні з двох труб, концентрично розташованих одна відносно одної. Самозрозуміло, при цьому не йдеться про точно концентричне розташування. У кожній групі труб передбачено одну внутрішню та одну зовнішню трубу, причому принаймні внутрішня труба або зовнішня труба виконані пористими та газопроникними. Завдяки цьому в утвореному кільцевому проміжку між внутрішньою та зовнішньою трубами можуть бути передбачені інші вбудовані елементи. Кільцевий проміжок може бути використаний як додатковий проточний канал для відповідного напрямлення потоку застосовуваних газів. При подібному розташуванні труб підвід для кисню може бути виконаний з можливістю підведення кисневмісного газу до внутрішньої труби. У цьому випадку в кільцевому проміжку може бути здійснене окиснення горючого газу без частинок коксу, оскільки вони не можуть проникнути у кільцевий проміжок. Зовнішня труба може також виконувати роль екрана для захисту від значно підвищеної в разі потреби температури у кільцевому проміжку, що дозволяє запобігти перевищенню температури плавлення золи частинок коксу в псевдозрідженому шарі. Якщо горючий газ не напрямляють крізь відповідно пористу і газопроникну зовнішню трубу з псевдозрідженого шару у кільцевий проміжок, а безпосередньо підводять зовні до кільцевого зазору, може бути також передбачене підведення кисневмісного газу в кільцевий проміжок між зовнішньою та внутрішньою трубами. В цьому випадку кисень можна утримувати подалі від зовнішньої труби, що дозволяє уникнути небажаних реакцій або принаймні їх зменшити. Підведення горючого газу може бути передбачене таким чином, що горючий газ підводять до внутрішньої труби або до кільцевого проміжку між зовнішньою та/або внутрішньою трубою. Таким чином, можна забезпечити підведення горючого газу до нагрівального пристрою залежно від переважного способу здійснення технологічного процесу. Для забезпечення, наприклад, можливості підведення горючого газу з псевдозрідженого шару до нагрівального пристрою або кисневмісного чи окисненого газу з нагрівального пристрою до псевдозрідженого шару, як кожна внутрішня труба, так і кожна зовнішня труба можуть бути виконаними пористими і газопроникними. У кільцевому проміжку в разі потреби між внутрішньою та зовнішньою трубами може бути передбачена принаймні одна інша, переважно пориста і газопроникна труба та/або принаймні один, у разі потреби газопроникний теплозахисний екран. Він може бути використаний, наприклад, для теплового захисту від частинок коксу у псевдозрідженому шарі. Якщо необхідно уникнути змішування газу нагрівального пристрою з газом псевдозрідженого шару, зовнішню трубу можна оточити принаймні однією газонепроникною оболонкою. У такому випадку оболонка нагрівається зсередини внаслідок окиснювання горючого газу і віддає це тепло псевдозрідженому шару. При цьому сама оболонка може бути виконана у вигляді концентричної труби. У реакторі з псевдозрідженим шаром, що має просту конструкцію, підвід для кисню може бути оснащений сопловим дном для підведення кисневмісного газу до камери і одночасно для підведення флюїдизуючого газу до псевдозрідженого шару реактора з псевдозрідженим шаром. Підвід для горючого газу також може бути вбудований у соплове дно для забезпечення одночасного підведення кисневмісного газу та горючого газу у камеру нагрівального пристрою, а флюїдизуючого газу – до псевдозрідженого шару реактора з псевдозрідженим шаром. Переважно нагрівальний пристрій розташований у стаціонарному псевдозрідженому шарі та/або циркулюючому псевдозрідженому шарі. У цих шарах теплопередача відбувається особливо ефективно і набагато краще, ніж поза псевдозрідженим шаром. Псевдозріджений шар може містити інертний матеріал. Проте, від цього можна відмовитися, так що, наприклад, псевдозріджений шар утворюється з частинок коксу. В цьому випадку йдеться про коксову хмару. Нагрівальний пристрій забезпечує зручне підведення тепла до частинок коксу, наприклад для парового риформінгу. 2 UA 107359 C2 5 10 15 20 25 30 35 40 45 50 55 60 Якщо пориста, газопроникна частина нагрівального пристрою, переважно принаймні одна пориста, газопроникна труба, принаймні на деяких ділянках містить каталітичний матеріал та/або виготовлена з каталітичного матеріалу, може бути здійснене каталітичне перетворення смол. Для цього переважно як горючий газ використовують смоловмісний піролізний газ, який одержують на стадії технологічного процесу у піролізному реакторі, підключеному перед реактором із псевдозрідженим шаром. У цьому випадку горючий газ, переважно після його часткового окиснення, може бути напрямлений крізь пористу, газопроникну ділянку і при цьому введений у контакт із каталізатором. Ефективність нагрівального пристрою може бути підвищена без відмови від вищеописаних переваг, якщо пориста, газопроникна частина, зокрема пориста, газопроникна труба, виконана з можливістю електричного нагрівання. У цьому випадку пориста, газопроникна частина, зокрема пориста, газопроникна труба, в разі необхідності може бути використана як нагрівальний резисторний елемент. При цьому переважним є варіант, в якому пориста, газопроникна частина, зокрема пориста, газопроникна труба виконана з металевого, електропровідного матеріалу. Проте, не кожна пориста, газопроникна ділянка або не кожна пориста, газопроникна труба має бути виконана з можливістю електричного нагрівання. Зокрема у разі застосування концентрично розташованих одна відносно одної труб може виявитися достатнім, якщо одна внутрішня та/або зовнішня труба виконана з можливістю електричного нагрівання. Може бути також передбачено, що нагрівальний резисторний елемент розташований у формі сегментів по висоті реактора з псевдозрідженим шаром, внаслідок чого забезпечується можливість встановлення та/або керування витрачуваною на нагрівання електричною потужністю нагрівального пристрою у відповідних сегментах незалежно один від одного. Застосування сегментованих нагрівальних пристроїв може виявитися доцільним, зокрема, в тому випадку, якщо реактор із псевдозрідженим шаром також розділений на різні ділянки, наприклад за допомогою перфорованих металевих пластин. У цьому випадку перфоровані металеві пластини можуть бути використані, наприклад, для електроживлення окремих електричних сегментів нагрівального пристрою. Технологічно в особливо переважній формі виконання винаходу передбачене напрямлення кисневмісного газу крізь пористу, газопроникну частину нагрівального пристрою до псевдозрідженого шару реактора з псевдозрідженим шаром, і окиснення горючого газу в пористій, газопроникній частині та/або в зоні, яка безпосередньо межує з оберненою до псевдозрідженого шару стороною пористої, газопроникної ділянки, в псевдозрідженому шарі. Таким чином забезпечується просторове розділення зони окиснення і частинок коксу, що дозволяє уникнути перевищення температури плавлення золи. Крім цього, шляхом окиснення здійснюють цілеспрямоване нагрівання пористої, газопроникної частини нагрівального пристрою, яка потім віддає відповідне тепло, наприклад шляхом випромінювання, у псевдозріджений шар, зокрема частинкам коксу. Альтернативно горючий газ псевдозрідженого шару реактора з псевдозрідженим шаром може бути напрямлений крізь пористу, газопроникну ділянку нагрівального пристрою до камери нагрівального пристрою, і в пористій, газопроникній ділянці нагрівального пристрою та/або в камері нагрівального пристрою підданий окисненню кисневмісним газом. У цьому випадку також забезпечуються описані вище переваги. В іншій альтернативній формі виконання винаходу кисневмісний газ підводять до принаймні однієї пористої та газопроникної труби, причому напрямляють кисневмісний газ крізь систему пор внутрішньої труби в кільцевому проміжку між внутрішньою трубою та пористою, газопроникною зовнішньою трубою, і причому до кільцевого проміжку між внутрішньою трубою та зовнішньою трубою підводять горючий газ. Насамкінець горючий газ піддають окисненню в кільцевому проміжку кисневмсіним газом, після чого принаймні частково окиснений газ випускають крізь систему пор зовнішньої труби нагрівального пристрою. При цьому принаймні частково окиснений газ напрямляють переважно в реактор з псевдозрідженим шаром для нагрівання реактора. Зокрема, принаймні частково окиснений газ напрямляють у псевдозріджений шар реактора з псевдозрідженим шаром, в якому тепло принаймні частково окисненого газу передається також частинкам коксу. При цьому може бути передбачено також напрямлення принаймні частково окисненого газу крізь пористу, газопроникну трубу та/або теплозахисний екран між внутрішньою трубою та зовнішньою трубою, переважно в реактор з псевдозрідженим шаром, а потім переважно в псевдозріджений шар реактора з псевдозрідженим шаром. Таким чином забезпечується кращий тепловий захист відносно частинок коксу. Це дозволяє уникнути надмірного підвищення температури, що призводить до розплавлення золи, яка міститься в частинках коксу. 3 UA 107359 C2 5 10 15 20 25 30 35 40 45 50 55 60 У переважній альтернативній формі виконання винаходу кисневмісний газ підводять принаймні до однієї внутрішньої пористої та газопроникної труби, звідки його напрямляють крізь систему пор внутрішньої труби в кільцевий проміжок між внутрішньою трубою та зовнішньою трубою. Потім до кільцевого проміжку підводять горючий газ, який окиснюється в ньому кисневмісним газом. Принаймні частково окиснений таким чином газ відбирають через відвід з реактора з псевдозрідженим шаром, а не вводять безпосередньо у псевдозріджений шар реактора з псевдозрідженим шаром. Таким чином можна запобігти відповідному змішуванню. Альтернативно може бути передбачено підведення горючого газу принаймні до однієї внутрішньої пористої та газопроникної труби і його напрямлення крізь систему пор внутрішньої труби в кільцевий проміжок між внутрішньою трубою та зовнішньою трубою, до якої підводять кисневмісний газ. Таким чином забезпечується окиснення горючого газу в кільцевому проміжку кисневмісним газом. Після цього принаймні частково окиснений газ відбирають через відвід з реактора з псевдозрідженим шаром. У принаймні одній з альтернативних форм виконання способу може бути переважним використання як горючого газу переважно смоловмісного піролізного газу з підключеного перед реактором із псевдозрідженим шаром піролізного реактора. Таким чином забезпечується наяність і зручність застосування подібного газу. Крім цього, результатом використання піролізного газу може бути його очищення від смол. В іншому варіанті способу передбачено підведення кисневмісного газу до принаймні однієї внутрішньої пористої та газопроникної труби, а потім його напрямлення крізь систему пор внутрішньої труби в кільцевий проміжок між внутрішньою трубою та зовнішньою трубою. Горючий газ напрямляють з псевдозрідженого шару реактора з псевдозрідженим шаром крізь зовнішню пористу газопроникну трубу до кільцевого проміжку між внутрішньою та зовнішньою трубою. В кільцевому проміжку горючий газ насамкінець піддають окисненню кисневмісним газом, а принаймні частково окиснений реакційний газ відбирають з реактора з псевдозрідженим шаром через відвід. Горючий газ та/або кисневмісний газ можна підводити за допомогою простої конструкції для спрощення процесу здійснення технологічного способу крізь соплове дно реактора з псевдозрідженим шаром, причому флюїдизуючий газ реактора з псевдозрідженим шаром підводять до псевдозрідженого шару крізь соплове дно. Винахід дозволяє уникнути безпосереднього контакту кисню з утворюваними з біомаси частинками коксу. Згідно з винаходом процес може бути здійснений як в алотермічному, так і в автотермічному режимі. "Кисень" при цьому слід розуміти як кисневмісний газ, проте, переважно як технічно чистий кисень. "Псевдозрідженим шаром" при цьому є будь-яке утворення реакційних зон із завислими частинками коксу, які утворюються з біомаси. Псевдозріджений шар може містити інертний матеріал, такий як пісок. Винахід може бути застосований до класичного стаціонарного псевдозрідженого шару з піском та без піску, циркулюючого псевдозрідженого шару або коксової хмари. Під коксовою хмарою в цьому зв'язку розуміють утворення множини розподілених у газовому потоці частинок коксу, розмір яких є настільки малим, що частинки коксу принаймні зависають у потоці технологічного газу, наприклад синтез-газу, зокрема транспортуються газом. У псевдозрідженому шарі реактора з псевдозрідженим шаром розташована утворююча нагрівальний елемент структура, яка переважно має велику площу поверхні та принаймні частково є газопроникною. Кисень може бути використаний для того, щоб шляхом окиснення або часткового окиснення газу нагрівати структуру, яка віддає своє тепло у псевдозріджений шар шляхом теплопровідності, конвекції та тепловипромінювання. Структура для промислової газифікації може бути в основному виконана з множини та/або великої кількості труб. Множина труб може бути розташована в псевдозрідженому шарі реактора з псевдозрідженим шаром. Залежно від способу здійснення технологічного процесу деякі труби можуть бути виконані газопроникними, а інші - газонепроникними. Газопроникними є, наприклад, виготовлені шляхом спікання труби зі сполученими порами, труби з тканого матеріалу або перфоровані труби. Ефективне здійснення технологічного процесу може бути забезпечене завдяки застосуванню труб, які мають пористу структуру і відомі з галузі патронних фільтрів. Придатними до застосування є керамічні і металеві матеріали. В трубах можуть бути розташовані інші труби, які також мають газопроникну структуру або можуть бути виконані газонепроникними. Нагрівання структур, зокрема зовнішніх труб структури, може бути здійснене, наприклад, як описано далі. (a) Підведений до структури, зокрема труб, кисень по відповідних трубопроводах під дією створеної достатньої позитивної різниці тисків, причому тиск в реакційній камері реактора з 4 UA 107359 C2 5 10 15 20 25 30 35 40 45 50 55 60 псевдозрідженим шаром є меншим, аніж тиск у пористій структурі, напрямляють зсередини назовні крізь газопроникну зовнішню стінку труби до реакційної камери реактора з псевдозрідженим шаром. При цьому відбувається окиснення газу, який перебуває в реакторі з псевдозрідженим шаром, у порах зовнішнього шару структури або в зоні, що безпосередньо межує зі структурою. В результаті окиснення структура нагрівається. Якщо структура має дуже малі пори або дрібну перфорацію, окиснення відбувається безпосередньо в пристінній зоні, причому переважна кількість енергії витрачається на нагрівання труби. Таким чином, окиснені або частково окиснені гази залишаються в реакторі з псевдозрідженим шаром. Отже, процес газифікації в цьому випадку є автотермічним. (b) Під дією створеної негативної різниці тисків, причому тиск у реакційній камері реактора з псевдозрідженим шаром перевищує тиск у пористій структурі, газ реактора з псевдозрідженим шаром напрямляють всередину структури. У порах стінок або в структурі газ реагує з підведеним до структури киснем, а саме залежно від різниці тисків. Окиснення відбувається переважно в зоні поблизу внутрішньої стінки аналогічно випадку (a). Окиснені або частково окиснені гази, тобто продукти реакції, при цьому відбирають із труби для подальшого використання. Подальше застосування може полягати, наприклад, у використанні фізичного тепла для загального технологічного процесу. Може бути передбачене також підвищення тиску окиснених або частково окиснених газів та їх підведення до реакційної камери реактора з псевдозрідженим шаром. (c) Зокрема, якщо структура складається з множини пористих шарів, а саме переважно з множини концентричних пористих труб, для нагрівання структури може бути застосований будьякий горючий газ. У такому випадку структура переважно містить принаймні дві концентричні пористі труби. Горючий газ може бути введений у проміжок між пористими шарами структури, зокрема в кільцевий проміжок між концентричними трубами, або всередину структури чи внутрішньої концентричної труби. Кисень у цьому випадку вводять в інший простір, у проміжок, кільцевий проміжок або внутрішній простір, тому горючий газ і кисень спочатку розділені принаймні одним шаром або стінкою. Якщо кисень, наприклад, вводять всередину газопроникної труби, а газ – у кільцевий зазор, кисень при позитивній різниці тисків надходить у кільцевий проміжок, в якому відбувається принаймні часткове окиснення газу. В результаті внутрішня труба нагрівається і передає тепло зовнішній трубі, яка в свою чергу віддає тепло у псевдозріджений шар реактора з псевдозрідженим шаром. Якщо застосовують смоловмісний піролізний газ, бажано, щоб температура внутрішньої труби досягала якомога вищого значення. В цьому випадку переважним є варіант розміщення в кільцевому проміжку додаткового теплозахисного екрану, наприклад у формі скрученого перфорованого металевого листа, завдяки чому температура у відповідному проміжку може досягати високих значень без значного підвищення температури в реакційній камері, яке призводить до розплавляння золи. Тому теплозахисний екран встановлюють між реакційною зоною і зовнішньою концентричною пористою трубою. Металевому листу для теплозахисного екрана може бути надана така форма, яка забезпечуватиме якнайвищу турбулентність, щоб молекули газу якомога частіше вступали в контакт з гарячою стінкою труби. Для сприяння процесу розкладення смоли принаймні на внутрішню трубу має бути нанесене каталітичне покриття. Придатними до цього є, наприклад, каталізатори на основі нікелю, вибрані з VIII групи періодичної системи хімічних елементів, які також можуть розкладати аміак. Переважним є також легування каталізаторів на основі нікелю шляхом уведення домішок MgO, ZrO 2 або ZrО2Al2O3. Внаслідок каталітичного розкладення смоловмісних компонентів піролізного газу при підвищеній температурі одержують значно знесмолений синтез-газ. Якщо зовнішня труба виконана газопроникною, частково окиснений піролізний газ, смоловмісні компоненти якого були піддані каталітичному та/або термічному перетворенню, під дією утвореної різниці тисків може бути напрямлений у реактор з псевдозрідженим шаром. Проте, значно знесмолений піролізний газ можна відбирати також як синтез-газ із кільцевого проміжку для подальшого застосування. В цьому випадку зовнішня труба може бути виконана газонепроникною. (d) Принаймні часткове окиснення газу киснем може бути здійснене також поза структурою. У найпростішому випадку принаймні частково окиснений газ нагріває структуру в процесі протікання крізь неї. Потім структура віддає тепло в псевдозріджений шар реактора з псевдозрідженим шаром. Принаймні часткове окиснення газу може бути здійснене також повністю поза реактором із псевдозрідженим шаром або безпосередньо під структурою, зокрема трубами. Змішування горючого газу з киснем також може бути здійснене всередині структури, зокрема всередині труб. У цих випадках переважним може бути також застосування 5 UA 107359 C2 5 10 15 20 25 30 35 40 45 50 55 60 газопроникної труби, оскільки це дозволяє мінімізувати різницю температур в аксіальному напрямку. У тому випадку, якщо як горючий газ використовують піролізний газ, переважним є нанесення каталізатора принаймні на структуру, зокрема принаймні на внутрішню трубу. Структура або принаймні одна труба можуть бути також виготовлені з каталітичного матеріалу. В цьому випадку весь частково окиснений піролізний газ має бути напрямлений крізь принаймні одну каталітично активну структуру, в результаті чого вміст смоли у піролізному газі може бути навіть додатково змінений порівняно з випадком (c). Якщо горючий газ під дією відповідної утвореної різниці тисків тече по газопроникній трубі в реактор з псевдозрідженим шаром, в якому він має бути підданий окисненню, на цю трубу також може бути нанесений каталізатор. Каталітичний процес не обов'язково має бути переміщений всередину структури. Цей процес може бути здійснений також в апараті поза реактором із псевдозрідженим шаром. Попередня стадія одержання піролізного газу описана в публікації DE 198 07 988 AI. У заявках на патенти DE 10 2008 014 799 AI та DE 10 2008 032 166 AI також описані попередні стадії, на яких одержують смоловмісний піролізний газ. Якщо горючий газ, наприклад смоловмісний піролізний газ, не використовують або використовують не повністю як флюїдизуючий газ для реактора з псевдозрідженим шаром, а принаймні частково підводять для принаймні часткового окиснення до структури, частину газу реактора з псевдозрідженим шаром можна напрямляти по контуру циркуляції та використовувати як флюїдизуючий газ, щоб мати в розпорядженні достатню кількість флюїдизуючого газу для експлуатації реактора з псевдозрідженим шаром. У цьому випадку в разі можливості слід застосовувати ротаційний вентилятор, який повертає на вхід синтез-газ або піролізний газ з виходу реактора з псевдозрідженим шаром. Якщо піролізний газ застосовують для нагрівання структури, рекомендується здійснювати попереднє знепилення цього газу і в разі необхідності очищати його від каталітичної отрути, наприклад сірки. Знесірчення гарячого газу в загальному випадку є достатнім і відомим методом. Пил з труб може бути видалений гідравлічним ударом, який застосовують зазвичай для очищення фільтрувальних патронів. Проте, сірчисті сполуки можуть призвести до утворення золи з низькою температурою плавлення, яка осаджується на трубах. Якщо введений газ має бути повністю окиснений технічно чистим киснем, це може бути здійснене за допомогою лише ротаційного вентилятора. Шляхом рециркуляції частково окисненого газу можна обмежити утворювану температуру і таким чином захистити структури від надто високої температури. Після стадії одержання синтез-газу часто здійснюють інший процес для перетворення цього газу на газоподібні або рідкі речовини, такі як, наприклад, водень, метан, метанол або паливо. При перетворенні та очищенні цих продуктів часто утворюються горючі гази і пари, які можуть бути застосовані для нагрівання структури в реакторі з псевдозрідженим шаром та як горючий газ описаним вище способом. Це можуть бути також фракції з високим вмістом водню, з яких в результаті повного окиснення утворюється водяна пара, яка може бути дуже корисною для загального процесу. Водяна пара може бути ефективно застосована, наприклад, як флюїдизуючий газ для описаного в цій заявці реактора з псевдозрідженим шаром, для гомогенної реакції конверсії водяного газу (Water Gas Shift Reaction) або при метанізації. Відповідний винаходові пристрій, а також відповідний винаходові спосіб придатні до застосування у технологічному процесі з наддуванням, а також у процесі без застосування тиску. Чистий кисень застосовують переважно для великих установок в процесах із застосуванням тиску; для менших установок без застосування тиску більш переважним може виявитися застосування повітря, оскільки одержання меншої кількості чистого кисню потребує порівняно більших витрат. Описаний вище спосіб дозволяє уникнути прямого контакту між частинками коксу і киснем або принаймні значно його зменшити. Навпаки, передача тепла частинкам коксу відбувається шляхом випромінювання, конвекції та теплопровідності. Внаслідок того, що реакція перетворення коксу є ендотермічною, температура частинок коксу переважно завжди є нижчою, ніж температура структури, оточуючого газу або піщинок у разі їх наявності. Різницею між температурами частинок коксу і структури можна керувати шляхом варіювання площі поверхні структури, завдяки чому можна встановлювати різницю температур від 20 C до 300 C. Тому винахід може бути застосований також для біомас із низькою температурою плавлення золи. Це стосується різноманітних біомас зі стеблистих високоврожайних культур. Процес риформінгу попри використання кисню може бути здійснений в алотермічному режимі. Це дозволяє підвищити якість продукту, тобто синтез-газу. Винахід дозволяє також зменшити вміст смоли 6 UA 107359 C2 5 10 15 20 25 30 35 40 45 50 55 60 шляхом термічного/каталітичного розкладення. Конструкція реактора з псевдозрідженим шаром може бути модифікована для здійснення піролізу твердого палива, такого як біомаса. Реактор з псевдозрідженим шаром може бути модифікований також для одержання синтез-газу з твердого палива, переважно з піролізного газу описаної вище стадії піролізу. У разі необхідності конструкція реактора з псевдозрідженим шаром може бути модифікована для парового риформінгу, який охоплює стадії піролізу в першій частині реактора (піролізний реактор) і стадію одержання синтез-газу в другій частині реактора (реактор синтез-газу). Далі винахід докладніше пояснюється за допомогою креслень, на яких наведені лише приклади виконання. На кресленнях зображено: Фіг. 1 Реактор зі стаціонарним псевдозрідженим шаром, в якому кисень напрямляють по трубах із пористими стінками, Фіг. 2 Поздовжній переріз пористої труби з фіг. 1, Фіг. 3 Поперечний переріз пористої труби з фіг. 1, Фіг. 4 Реактор з циркулюючим псевдозрідженим шаром, в якому кисень напрямляють по трубах із пористими стінками, Фіг. 5 Реактор із псевдозрідженим шаром із зовнішнім окисненням, Фіг. 6 Реактор із псевдозрідженим шаром із двома концентрично розташованими газопроникними трубами, Фіг. 7 Поздовжній переріз газопроникної труби з фіг. 6, Фіг. 8 Поперечний переріз газопроникної труби з фіг. 6, Фіг. 9 Поперечний переріз газопроникної труби з фіг. 6 із теплозахисним екраном, Фіг. 10 Каскадний реактор із псевдозрідженим шаром із двома концентрично розташованими трубами, причому лише внутрішня труба є газопроникною, Фіг. 11 Поздовжній переріз труби з фіг. 10, Фіг. 12 Поперечний переріз труб з фіг. 10 та 11 і Фіг. 13 Реактор з псевдозрідженим шаром, в якому окиснення газу здійснюють на внутрішній стороні пористої труби. На фіг. 1 зображений реактор 9a зі стаціонарним псевдозрідженим шаром 10 між сопловим дном 12 і верхньою границею 16 шару. Для підтримування процесу подрібнення біомаси псевдозріджений шар може містити пісок. Псевдозріджений шар флюїдизують флюїдизуючим газом 13, наприклад водяною парою та/або піролізним газом. Біомасу 14 подають у реактор із псевдозрідженим шаром за допомогою транспортувального органа. Утворюваний у реакторі 9a з псевдозрідженим шаром синтез-газ 15 проходить зону 11 над псевдозрідженим шаром (freeboard) і виходить із реактора 9a з псевдозрідженим шаром через його верхню частину. У псевдозрідженому шарі розміщений нагрівальний пристрій 28, який містить множину пористих труб 1a з виконаними в них камерами 29, в які підводять кисень 6 через підвід 30 для кисню, виконаний у формі труб 5. Кисень 6 напрямляють крізь утворену пористими трубами 1a пористу газопроникну ділянку 31 нагрівального пристрою 28 до псевдозрідженого шару 10. Горючий газ із псевдозрідженого шару 10 шляхом дифузії та конвекції проникає в зовнішній шар пористих труб 1a, де окиснюється киснем 6. Завдяки цьому труба 1a нагрівається і віддає своє тепло шляхом теплопередачі псевдозрідженому шару 10. Частинки коксу у псевдозрідженому шарі опосередковано нагріваються від піску та газу переважно внаслідок теплопровідності. Оскільки газифікація коксу є ендотермічним процесом, температура частинок коксу є найнижчою в псевдозрідженому шарі 10. Пористість і розмір пор труб 1a доцільно вибирати такими, щоб падіння тиску кисню явно перевищувало різницю тисків у верхньої та нижньої границі псевдозрідженого шару 10. Це дозволяє забезпечити майже рівномірне нагрівання. Водночас пористість і розмір пор труб 1a вибирають такими, щоб частинки коксу не могли проникати в систему пор труб 1a і там вступати в контакт з киснем 6. На фіг. 4 зображений реактор 9b із циркулюючим псевдозрідженим шаром. У цьому типі реакторів швидкість газу є настільки високою, що перешкоджає утворенню стаціонарного псевдозрідженого шару. Постійна циркуляція матеріалу псевдозрідженого шару 10 забезпечується відомим способом за допомогою циклону 27 і сифону, відомим чином працюючого на сифонному газі 8. Тому пористі труби 1a можуть майже повністю заповнювати всю реакційну камеру. Соплове дно 12 утворене пластинами 17 і 18 подвійного дна. Це подвійне дно використовують для розподілу кисню 6. Розподіл кисню 6 може бути забезпечений також іншим чином. Як свідчить досвід, передача тепла трубам 1a на відстані перших кількох сантиметрів від соплового дна є не настільки великою, як в середній частині реактора 9b з псевдозрідженим шаром. Тому доцільно не нагрівати або не виконувати пористою нижню частину труби 1a. Це 7 UA 107359 C2 5 10 15 20 25 30 35 40 45 50 55 може бути забезпечене шляхом вставляння захисної труби в трубу 1а або оточення труби 1a захисною трубою 4, виконаною в формі короткої газонепроникної труби, як оболонкою. За допомогою подвійного дна флюїдизуючий газ 13 напрямляють крізь множину трубчатих сопел 20, які наскрізь пронизують утворене пластинами 17 і 18 подвійне дно. Як бар'єр 21 для запобігання рециркуляції передбачена пластина. Флюїдизуючий газ підводять поряд із трубами 1a до реактора 9a з псевдозрідженим шаром. На фіг. 5 зображений реактор 9a зі стаціонарним псевдозрідженим шаром 10, в якому будьякий горючий газ 7, підведений зовні по трубопроводу 32 для подачі горючого газу, принаймні частково піддають окисненню у передбаченій для цього апаратурі 22 киснем 6. Нагрітий і частково окиснений газ напрямляють крізь подвійне дно, як зображено на фіг. 4, по множині пористих труб у псевдозріджений шар 10. Якщо кількість труб 1a є великою, передача тепла псевдозрідженому шару відбувається переважно шляхом випромінювання, теплопровідності та конвекції. При невеликій кількості труб 1a тепло віддає частково окиснений газ. В обох випадках частинки коксу не вступають у контакт з киснем. Ця конструкція є особливо ефективною для окиснення або часткового окиснення смоловмісного піролізного газу, який переважно перед окисненням має бути підданий знепиленню. Підвищена температура частково окисненого піролізного газу може бути використана для каталітичного розкладення смол. Для цього на труби 1a наносять каталізатор або розташовують каталітичний реактор поза реактором із псевдозрідженим шаром. При сильному перегріванні газу внаслідок часткового окиснення або каталітичних реакцій необхідно, переважно за допомогою множини труб 1a, забезпечити, щоб температура труб 1a не досягала настільки високих значень, при яких розплавляється зола в псевдозрідженому шарі 10. На фіг. 6 зображений реактор 9a зі стаціонарним псевдозрідженим шаром 10, в якому в трубах 1a концентрично розташована додаткова пориста труба 2a, пористість якої не дозволяють частинкам коксу проникати в систему пор труб, і в будь-якому випадку вони не можуть проникнути крізь трубу. Між концентрично розташованими трубами 1a, 2a утворений кільцевий проміжок 33, що дозволяє допускати вищу температуру перегрівання горючого газу 7, оскільки окиснення або часткове окиснення киснем 6 відбувається на внутрішній трубі 2a, яка віддає тепло переважно шляхом випромінювання зовнішній трубі 1a. Температуру можна ще збільшити, якщо в кільцевому проміжку розташувати додаткову газопроникну трубу 3. Труба 3 може бути виконана, наприклад, зі скрученого листового металу, в якому можуть бути висічені отвори без видалення висічених язичків, які залишаються на листі металу як елементи, що заважають утворенню потоку. Ця конструкція є особливо придатною для термічного/каталітичного розкладення смол. Переважно принаймні на внутрішню трубу 2a має бути нанесений каталітично активний шар, або ця труба має бути повністю виконана з каталітичного матеріалу. У цьому випадку захисна труба 4 переважно має бути довшою, щоб на виході труби 3 ще холодний і ще вміщуючий смолу піролізний газ не потрапляв у реактор з псевдозрідженим шаром 9a. Навпаки, необхідно забезпечити можливість контакту молекул смоли з гарячою внутрішньою трубою 2a. У цьому випадку замість металевого листа теплозахисний екран 3 може бути також виконаний в формі пористої труби з нанесеним на неї каталітично активним шаром для розкладення смоли. Як зображено на фіг. 6-9, окиснений або частково окиснений газ 7 може бути напрямлений у псевдозріджений шар 10. Підведення газу 7 і кисню 6 в цьому випадку забезпечується через соплове дно 12, який має дві камери, утворені пластинами 17, 18 і 19. На фіг. 10 зображений каскадний реактор 9c зі стаціонарним псевдозрідженим шаром 10, який містить інертний матеріал, такий як пісок, і два інших псевдозріджених шари 23. Ці псевдозріджені шари 23 складаються лише з коксових хмар, які підіймаються з псевдозрідженого шару 10. Між іншим псевдозрідженим шаром 23 і стаціонарним псевдозрідженим шаром 10 розташована реакційна камера 11. Як зображено на фіг. 6, структура утворена множиною труб 1b, кожна з яких має додаткову концентрично розташовану внутрішню трубу 2a або 2b. Горючий газ 7 напрямляють у кільцевий проміжок, який утворений обома трубами. Кисень 6 підводять до внутрішньої труби 2a. У зоні вміщуючого пісок псевдозрідженого шару 10 внутрішня труба 2a виконана з пористої труби 2a, а в зоні іншого псевдозрідженого шару 23 і реакційної камери 11 – з перфорованої труби 2b або труби 2b із вищим опором потоку, яка пропускає менше кисню 6, ніж пориста труба в стаціонарному псевдозрідженому шарі 10. Це є доцільним, оскільки передача тепла в стаціонарний псевдозріджений шар 10 є значно більшою, ніж у наступний псевдозріджений шар 23 і реакційну камеру 11. Труба 1b є газонепроникною. Тому окиснений або частково окиснений газ 24 необхідно випускати у камеру 26, яка утворена 8 UA 107359 C2 5 10 проміжним дном 25. Звідти його напрямляють в загальний технологічний процес для подальшого використання. На фіг. 13 зображений реактор 9a з псевдозрідженим шаром, що містить множину пористих труб 1a в зоні псевдозрідженого шару 10, які в зоні над псевдозрідженим шаром переходять у газонепроникну трубу 1b. В кожній трубі 1a концентрично розташована інша пориста труба 2a, яка пропускає кисень 6 у кільцевий проміжок. Кисень 6 напрямляють крізь подвійне дно, утворене пластинами 17 і 18, в труби 2a. Горючий газ 7 у цьому випадку під дією створеного зниженого тиску відбирають із псевдозрідженого шару 10. Окиснений або частково окиснений газ 24 напрямляють для подальшого застосування в загальний технологічний процес. Процес може бути класифікований як алотермічний спосіб газифікації, оскільки синтез-газ не забруднюється утвореним діоксидом вуглецю. Окиснений водень і окиснений монооксид вуглецю постійно утворюються в псевдозрідженому шарі, оскільки тут відбувається рівноважна реакція. 15 ФОРМУЛА ВИНАХОДУ 20 1. Реактор із псевдозрідженим шаром (9а, 9b) для одержання синтез-газу шляхом газифікації та/або піролізу твердого палива, переважно біомаси (14), який містить нагрівальний пристрій (28) для нагрівання псевдозрідженого шару (10) реактора (9а, 9b) з псевдозрідженим шаром, причому нагрівальний пристрій (28) має принаймні одну камеру (29), який відрізняється тим, що: 9 UA 107359 C2 5 10 15 20 25 30 35 40 45 50 55 нагрівальний пристрій (28) має підвід (30) для підведення кисневмісного газу (6) в камеру (29) нагрівального пристрою (28), камера (29) межує з пористою газопроникною частиною (31) нагрівального пристрою (28), і нагрівальний пристрій виконаний з можливістю нагрівання пористої, газопроникної частини (31) внаслідок окиснення горючого газу (7) кисневмісним газом (6) і передачі цього тепла від пористої, газопроникної частини (31) до псевдозрідженого шару (10). 2. Реактор з псевдозрідженим шаром за пунктом 1, який відрізняється тим, що нагрівальний пристрій (28) містить множину передбачених у реакторі (9а, 9b) з псевдозрідженим шаром труб (1а, 1b, 2а, 3b), і що принаймні різні труби (1а, 2а) виконані в формі принаймні частково пористих газопроникних труб. 3. Реактор з псевдозрідженим шаром за пунктом 2, який відрізняється тим, що нагрівальний пристрій (28) містить множину розташованих концентрично одна відносно одної труб (1а, 1b, 2а, 2b), одна з яких є внутрішньою трубою (1а, 1b, 2а, 2b), а інша - зовнішньою трубою (1а, 1b, 2а, 2b), і причому принаймні внутрішня труба (1а, 2а) або зовнішня труба (1а, 2а) виконана пористою і газопроникною. 4. Реактор з псевдозрідженим шаром за пунктом 3, який відрізняється тим, що підвід (30) кисню виконаний із можливістю підведення кисневмісного газу (6) до кільцевого проміжку (33) між зовнішньою трубою (1а, 1b, 2а, 2b) і внутрішньою трубою (1а, 1b, 2а, 2b). 5. Реактор з псевдозрідженим шаром за будь-яким із пунктів 3 або 4, який відрізняється тим, що підвід (30) для кисню виконаний із можливістю підведення кисневмісного газу (6) до внутрішньої труби (1а, 1b, 2а, 2b). 6. Реактор з псевдозрідженим шаром за будь-яким із пунктів 3-5, який відрізняється тим, що підвід (32) для горючого газу (7) виконаний з можливістю підведення горючого газу (7) до внутрішньої труби (1а, 1b, 2а, 2b) або до кільцевого проміжку (33) між зовнішньою трубою (1а, 1b, 2а, 2b) та/або внутрішньою трубою (1а, 1b, 2а, 2b). 7. Реактор з псевдозрідженим шаром за будь-яким із пунктів 3-5, який відрізняється тим, що кожна внутрішня труба (1а, 2а) і кожна зовнішня труба (1а, 2а) виконані пористими і газопроникними. 8. Реактор з псевдозрідженим шаром за будь-яким із пунктів 3-7, який відрізняється тим, що в кільцевому проміжку (33) між внутрішньою трубою (1а, 1b, 2а, 2b) та зовнішньою трубою (1а, 1b, 2а, 2b) передбачені принаймні одна інша, в разі необхідності, пориста і газопроникна труба та/або принаймні один, в разі необхідності, газопроникний теплозахисний екран (3). 9. Реактор з псевдозрідженим шаром за будь-яким із пунктів 3-8, який відрізняється тим, що зовнішня труба (2а) оточена принаймні однією газонепроникною оболонкою, переважно в формі труби (1b). 10. Реактор з псевдозрідженим шаром за будь-яким із пунктів 1-9, який відрізняється тим, що підвід (30) для кисню має соплове дно (12) для підведення кисневмісного газу (6) в камеру (29) і водночас для підведення флюїдизуючого газу до псевдозрідженого шару (10) реактора з псевдозрідженим шаром (9а, 9b). 11. Реактор з псевдозрідженим шаром за пунктом 10, який відрізняється тим, що підвід (32) для горючого газу інтегрований у соплове дно для одночасного підведення кисневмісного газу (6) і горючого газу (7) до камери (29), а флюїдизуючого газу - до псевдозрідженого шару (10) реактора з псевдозрідженим шаром (9а, 9b). 12. Реактор з псевдозрідженим шаром за будь-яким із пунктів 1-11, який відрізняється тим, що в стаціонарному псевдозрідженому шарі (10) та/або циркулюючому псевдозрідженому шарі, який містить або не містить інертний матеріал, передбачений нагрівальний пристрій (28). 13. Реактор з псевдозрідженим шаром за будь-яким із пунктів 1-11, який відрізняється тим, що в шарі коксової хмари, що не містить інертний матеріал, передбачений нагрівальний пристрій (28). 14. Реактор з псевдозрідженим шаром за будь-яким із пунктів 1-13, який відрізняється тим, що пориста газопроникна частина (31) нагрівального пристрою (28), переважно принаймні одна пориста газопроникна труба (1а, 2а), принаймні на окремих ділянках містить каталітичний матеріал та/або виконана з каталітичного матеріалу. 15. Реактор з псевдозрідженим шаром за будь-яким із пунктів 1-14, який відрізняється тим, що пориста, газопроникна частина (31), зокрема пориста газопроникна труба (1а, 2а), виконана з можливістю електричного нагрівання. 16. Спосіб одержання синтез-газу шляхом газифікації та/або піролізу твердого палива, переважно біомаси, в реакторі з псевдозрідженим шаром, переважно за будь-яким із пунктів 115, який відрізняється тим, що до камери нагрівального пристрою підводять кисневмісний газ, 10 UA 107359 C2 5 10 15 20 25 30 35 40 45 50 55 60 а також тим, що кисневмісний газ та/або горючий газ напрямляють крізь пористу, газопроникну частину нагрівального пристрою, а також тим, що горючий газ принаймні частково піддають окисненню кисневмісним газом із виділенням тепла, а також тим, що виділене в процесі принаймні часткового окиснення тепло використовують для нагрівання пористої, газопроникної частини нагрівального пристрою, а також тим, що одержане від пористої, газопроникної частини тепло передають у псевдозріджений шар реактора з псевдозрідженим шаром. 17. Спосіб за пунктом 16, який відрізняється тим, що кисневмісний газ напрямляють крізь пористу газопроникну частину нагрівального пристрою в напрямку псевдозрідженого шару реактора з псевдозрідженим шаром, і в пористій газопроникній частині та/або в зоні, яка безпосередньо межує з оберненою в бік псевдозрідженого шару стороною пористої, газопроникної частини, горючий газ піддають окисненню в псевдозрідженому шарі. 18. Спосіб за пунктом 16, який відрізняється тим, що горючий газ напрямляють до псевдозрідженого шару реактора з псевдозрідженим шаром крізь пористу газопроникну частину нагрівального пристрою в напрямку камери нагрівального пристрою, і в пористій газопроникній частині нагрівального пристрою та/або в камері нагрівального пристрою піддають окисненню кисневмісним газом. 19. Спосіб за пунктом 18, який відрізняється тим, що кисневмісний газ підводять принаймні до однієї внутрішньої пористої і газопроникної труби, а також тим, що кисневмісний газ напрямляють крізь систему пор внутрішньої труби в кільцевий проміжок між внутрішньою трубою і пористою газопроникною зовнішньою трубою, а також тим, що до кільцевого проміжку між внутрішньою трубою та зовнішньою трубою підводять горючий газ, а також тим, що горючий газ піддають окисненню в кільцевому проміжку кисневмісним газом, а також тим, що принаймні частково окиснений газ напрямляють крізь систему пор зовнішньої труби, переважно в реактор із псевдозрідженим шаром, потім переважно у псевдозріджений шар реактора з псевдозрідженим шаром. 20. Спосіб за пунктом 19, який відрізняється тим, що принаймні частково окиснений газ напрямляють крізь пористу газопроникну трубу та/або теплозахисний екран між внутрішньою трубою та зовнішньою трубою, переважно в реактор з псевдозрідженим шаром, потім переважно у псевдозріджений шар реактора з псевдозрідженим шаром. 21. Спосіб за пунктом 16, який відрізняється тим, що кисневмісний газ підводять принаймні до однієї внутрішньої пористої і газопроникної труби, а також тим, що кисневмісний газ напрямляють крізь систему пор внутрішньої труби в кільцевий проміжок між внутрішньою трубою та зовнішньою трубою, а також тим, що до кільцевого проміжку між внутрішньою трубою та зовнішньою трубою підводять горючий газ, а також тим, що горючий газ піддають окисненню в кільцевому проміжку кисневмісним газом, а також тим, що принаймні частково окиснений газ відбирають крізь відвід з реактора з псевдозрідженим шаром. 22. Спосіб за пунктом 16, який відрізняється тим, що горючий газ підводять принаймні до однієї внутрішньої пористої та газопроникної труби, а також тим, що горючий газ напрямляють крізь систему пор внутрішньої труби в кільцевий проміжок між внутрішньою трубою та зовнішньою трубою, а також тим, що до кільцевого проміжку між внутрішньою трубою та зовнішньою трубою підводять кисневмісний газ, а також тим, що горючий газ піддають окисненню в кільцевому проміжку кисневмісним газом, а також тим, що принаймні частково окиснений газ відбирають крізь відвід з реактора з псевдозрідженим шаром. 23. Спосіб за будь-яким із пунктів 18-22, який відрізняється тим, що як горючий газ застосовують переважно смоловмісний піролізний газ із підключеного перед реактором із псевдозрідженим шаром піролізного реактора. 24. Спосіб за пунктом 16, який відрізняється тим, що кисневмісний газ підводять принаймні до однієї внутрішньої пористої та газопроникної труби, а також тим, що кисневмісний газ напрямляють крізь систему пор внутрішньої труби в кільцевий проміжок між внутрішньою трубою та зовнішньою трубою, а також тим, що горючий газ із псевдозрідженого шару реактора з псевдозрідженим шаром напрямляють крізь зовнішню, пористу газопроникну трубу до проміжку між внутрішньою та зовнішньою трубою, 11 UA 107359 C2 5 а також тим, що горючий газ піддають окисненню кисневмісним газом, а також тим, що принаймні частково окиснений газ відбирають крізь відвід з реактора з псевдозрідженим шаром. 25. Спосіб за будь-яким із пунктів 16-24, який відрізняється тим, що горючий газ та/або кисневмісний газ напрямляють крізь подвійне дно до реактора з псевдозрідженим шаром, а також тим, що флюїдизуючий газ реактора з псевдозрідженим шаром напрямляють крізь подвійне дно до псевдозрідженого шару. 12 UA 107359 C2 13 UA 107359 C2 14 UA 107359 C2 15 UA 107359 C2 Комп’ютерна верстка І. Мироненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 16

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for using oxygen in the steam reforming of biomass

Автори англійськоюTetzlaff, Karl-Heinz

Автори російськоюТетцлафф Карл-Хайнц

МПК / Мітки

МПК: H05B 3/64, C10J 3/50, F23C 10/18, C10J 3/80, B01J 8/28, B01J 8/18, C10B 47/00, B01J 8/00, C10J 3/66

Мітки: кисню, риформінгу, спосіб, пристрій, паровому, біомаси, використання

Код посилання

<a href="https://ua.patents.su/18-107359-sposib-i-pristrijj-dlya-vikoristannya-kisnyu-v-parovomu-riformingu-biomasi.html" target="_blank" rel="follow" title="База патентів України">Спосіб і пристрій для використання кисню в паровому риформінгу біомаси</a>

Наступний патент: Біциклічні арильні аналоги сфінгозин 1-фосфату

Випадковий патент: Ротаційний віскозиметр