Змішувач текучих середовищ і система теплообміну, яка його використовує

Номер патенту: 107906

Опубліковано: 25.02.2015

Автори: Хосокава Ясуфумі, Касіхара Хіроюкі, Ямасакі Йосіхіро

Формула / Реферат

1. Пристрій для змішування текучих середовищ, що містить:

порожнистий трубчастий основний корпус для змішування першого і другого текучого середовища усередині нього;

перший впускний порт, передбачений у верхній по потоку частині основного корпусу, через який протікає перше текуче середовище;

сприяючий змішуванню корпус трубчастої форми, розташований усередині основного корпусу і містить поздовжню вісь, що проходить в напрямку, узгодженому з напрямком потоку першого текучого середовища, причому протилежні кінці корпусу, що сприяє змішуванню, залишені відкритими; і

другий впускний порт, передбачений у периферійній стінці основного корпусу, через який протікає друге текуче середовище в напрямку зовнішньої периферійної стінки корпусу, що сприяє змішуванню,

причому корпус, що сприяє змішуванню розташований, по суті, коаксіально основного корпусу,

причому перше текуче середовище, введене в основний корпус через перший впускний порт, протікає всередині і зовні корпусу, що сприяє змішуванню,

причому перше текуче середовище, протікає зовні сприяючого змішуванню корпусу, спочатку змішується з другим текучим середовищем, що введене в основний корпус через другий впускний порт, для отримання первинного змішування газу і

причому первинно змішаний газ додатково перемішується в розташуванні нижче за потоком відносно сприяючого змішуванню корпусу з першим текучим середовищем, що протікає у внутрішній частині сприяючого змішуванню корпусу для отримання вторинного змішування газу.

2. Пристрій для змішування текучих середовищ за п. 1, який відрізняється тим, що додатково містить першу трубну конструкцію, що утворює основний корпус, і другу трубну конструкцію, з'єднану з можливістю передачі текучого середовища з першою трубною конструкцією, так що вона розташована під прямим кутом до першої трубної конструкції, причому друга трубна конструкція виконана з можливістю подачі через неї другого текучого середовища в другий впускний порт.

3. Пристрій для змішування текучих середовищ за п. 1 або 2, який відрізняється тим, що додатково містить першу трубну конструкцію, що утворює основний корпус, і другу трубну конструкцію, з'єднану з можливістю передачі текучого середовища з першою трубною конструкцією, причому в місці з'єднання першої трубної конструкції і другої трубної конструкції кінцева кромка другої трубної конструкції розташована урівень або радіально зовні відносно внутрішньої периферійної поверхні першої трубної конструкції.

4. Пристрій для змішування текучих середовищ за п. 1 або 2, який відрізняється тим, що перше текуче середовище має температуру нижчу, ніж друге текуче середовище.

5. Пристрій для змішування текучих середовищ за п. 1 або 2, який відрізняється тим, що основний корпус має розташовану нижче по потоку частину, причому розташована нижче по потоку частина основного корпусу утворена корпусом, що розширюється, площа поверхні проходження якого збільшується в напрямку вниз по потоку.

6. Система теплообміну, яка відрізняється тим, що пристрій для змішування текучих середовищ за п. 1 або 2 розташований вище по потоку відносно теплообмінника.

Текст

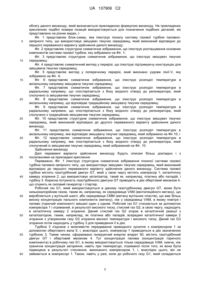

Реферат: Пристрій для змішування текучих середовищ містить порожнистий трубчастий основний корпус (41) для змішування вихлопного газу (G4) та нагрівного газу (G5) всередині нього; перший впускний порт, передбачений у верхній по потоку частині основного корпусу (41), через який протікає відпрацьований газ (G4); сприяючий змішуванню корпус (38) трубчастої форми, розташований усередині основного корпусу (41) і що має поздовжню вісь (С1), що проходить в напрямку, узгодженому з напрямком потоку відпрацьованого газу (G4); і другий впускний порт (45), передбачений в периферійній стінці основного корпусу, через який нагрівний газ (G5) протікає в напрямку зовнішньої периферійної стінки корпусу, що сприяє змішуванню (38). Вихлопний газ (G4) протікає зовні і всередині корпусу, що сприяє змішуванню (38). UA 107906 C2 (12) UA 107906 C2 UA 107906 C2 5 10 15 20 25 30 35 40 45 50 55 60 Дана заявка, яка базується і заявляється конвенційним пріоритетом за японською патентною заявкою № 2011-223820, яку подано 11 жовтня 2011 р., опис якої включено повністю в даний документ за допомогою посилання, як частина даної заявки. Область техніки Даний винахід відноситься до пристрою для змішування текучих середовищ, який призначено для однорідного змішування двох несхожих текучих середовищ, таких як, наприклад, текуче середовище високої температури і текуче середовище низької температури. Рівень техніки В апаратах для змішування декількох текучих середовищ між собою потрібно, щоб розподіл температури і розподіл концентрацій газів після змішування були однорідними. Наприклад, коли турбіна або теплообмінник розташовані нижче за потоком відносно змішувального пристрою, якщо розподіл температури змішуваного газу не є однорідним, під дією нерівномірних теплових деформацій виникають напруги в лопастях турбіни і/або теплопровідних трубках, і, в результаті, термін служби турбіни і/або теплопровідної трубки може скорочуватися. Ефективність обладнання також знижується. У даному зв'язку з рівня техніки відомі конструкції, які сприяють перемішуванню, в яких в області потоку текучого середовища передбачені ребра, які сприяють турбулентному потоку, і конструкції, в яких потік примусово відхиляється для об'єднання двох потоків текучих середовищ. (Див., наприклад, патентний документ 1, наведений нижче.) У даних конструкціях великі втрати тиску в трубних структурах, їх будова є складним, і вартість їх виробництва, відповідно, висока. Коли використовується текуче середовище високої температури, потрібно, щоб компоненти, що контактують з текучим середовищем високої температури, були термостійкими, що, відповідно, додатково підвищує вартість виробництва. Також було запропоновано інше рішення (розкрите в патентному документі 2, наведеному нижче), в якому відповідні труби для протікання двох текучих середовищ з'єднані разом Т-подібним чином, так що дані дві текучих середовища можуть змішуватися один з одним за допомогою простої конструкції. [Перелік літератури до розділу рівня техніки] Патентний документ 1: патентна публікація JP No. 2008-049306 Патентний документ 2: патентна публікація JP No. 2002-136855 Було виявлено, що пристрій для змішування текучих середовищ, які розкрито в зазначеному вище патентному документі 2, хоча і має просту конструкцію, не здатний забезпечити досить однорідний змішаний стан, оскільки два текучих середовища сходяться під прямими кутами. Розкриття винаходу Відповідно, даний винахід призначений для того, щоб забезпечити пристрій для змішування текучих середовищ, який має просту конструкцію, але здатний забезпечити однорідне змішування і при цьому дозволяє знизити втрати тиску. Для того щоб досягнути вищезазначеної мети даного винаходу, згідно з зазначеним винаходом передбачено пристрій для змішування рідких середовищ, який містить порожнистий трубчастий основний корпус для змішування першого і другого текучих середовищ всередині нього; перший впускний порт, передбачений у верхній за потоком частині основного корпусу, через який протікає перше текуче середовище; сприяючий змішуванню корпус трубчастої форми, що розташований всередині основного корпусу і має поздовжню вісь, що проходить в напрямку, який узгоджено з напрямком потоку першого текучого середовища; і другий впускний порт, передбачений в периферійній стінці основного корпусу, через який друге текуче середовище протікає в напрямку зовнішньої периферійної стінки сприяючого змішуванню корпусу. Згідно з даним винаходом сприяючий змішуванню корпус, що має поздовжню вісь, що проходить в напрямку, погодженому з напрямком потоку першого текучого середовища, розташований всередині основного корпусу, і, внаслідок цього, друге текуче середовище вводиться таким чином, щоб протікати в напрямку зовнішньої периферійної поверхні сприяючого змішуванню корпусу. Внаслідок цього друге текуче середовище, після зіткнення з зовнішньою периферійною поверхнею сприяючого змішуванню корпусу, що протікає навколо всієї площі поверхні по колу сприяючого змішуванню корпусу і, отже, перше і друге текучі середовища в достатній мірі змішуються один з одним зовні сприяючого змішуванню корпусу. Друге текуче середовище, після змішування з першим текучим середовищем, що протікає зовні сприяючого змішуванню корпусу, знову змішується в місцезнаходженні, яке розташовано нижче за потоком щодо сприяючого змішуванню корпусу, з першим текучим середовищем, яке протікало всередині сприяючого змішуванню корпусу, що тим самим сприяти змішуванню першого і другого текучих середовищ один з одним. Також, оскільки перше текуче середовище 1 UA 107906 C2 5 10 15 20 25 30 35 40 45 50 55 60 протікає в напрямку, який узгоджується з поздовжньою віссю сприяючого змішуванню корпусу, що має трубчасту форму, втрати тиску першого текучого середовища можуть бути знижені. Крім того, оскільки сприяючий змішуванню корпус, який розташований всередині основного корпусу, а другий впускний порт розташований в основному корпусі лише, так, що друге текуче середовище може протікати по напрямку сприяючого змішуванню корпусу через зазначений другий впускний порт, дана конструкція є простою. У переважному варіанті здійснення даного винаходу сприяючий змішуванню корпус може бути розташований по суті коаксіально до основного корпусу. Згідно з даною ознакою, не залежно від положення, в якому поставлено другий впускний порт в напрямку по колу основного корпусу, відстань між другим впускним портом і сприяючим змішуванню корпусом є постійним, і, внаслідок цього, більше не потрібно точності у відносному розташуванні другого впускного порту і сприяючого змішуванню корпусу. Відповідно, виготовлення стає легким. В другому варіанті здійснення даного винаходу пристрій для змішування текучих середовищ може додатково містити першу трубну конструкцію і другу трубну конструкцію. Перша трубна конструкція утворює основний корпус, в той час як друга трубна конструкція з'єднана з можливістю передачі текучого середовища з першої трубної конструкцією так, що розташована під прямим кутом до першої трубної конструкції. Дана друга трубна конструкція використовується для подачі через неї другого текучого середовища в другий впускний порт. Згідно з даною конструкційною ознакою друге текуче середовище стикається зі сприяючим змішуванню корпусом в напрямку, який перпендикулярний до поздовжньої осі даного сприяючого змішуванню корпусу, і, внаслідок цього, друге текуче середовище може протікати навколо всієї зовнішньої периферійної поверхні сприяючого змішуванню корпусу, додатково сприяючи перемішуванню першого і другого текучих середовищ. У додатковому варіанті здійснення даного винаходу пристрій для змішування текучих середовищ може додатково містити першу трубну конструкцію, що утворить основний корпус, який з'єднаний з можливістю передачі текучого середовища з другою трубною конструкцією для подачі другого текучого середовища в другий впускний порт. Друга трубна конструкція має кінцеву кромку у місці з'єднання, причому місце з'єднання розташовано на рівні або радіально зовні щодо внутрішньої периферійної поверхні першої трубної конструкції. Згідно з даною конструкційною ознакою, завдяки другій трубній конструкції, потік першого текучого середовища, що протікає через першу трубну конструкцію, більше не зазнає ускладнень, і втрати тиску в трубній конструкції можуть бути додатково знижені. В іще одному переважному варіанті здійснення даного винаходу перше текуче середовище може мати більш низьку температуру, ніж друге текуче середовище. Оскільки перше текуче середовище має більш низьку температуру, ніж друге текуче середовище, вся поверхня сприяючого змішуванню корпусу може охолоджуватися першим текучим середовищем, внаслідок чого усувається необхідність у використанні додаткових конструкцій, спеціально призначених для запобігання перегріванню сприяючого змішуванню корпусу. В іще одному додатковому варіанті здійснення даного винаходу розташована нижче за потоком частина основного корпусу може бути утворена корпусом, що розширюється, площа поверхні проходження якого збільшується в напрямку вниз за потоком. Згідно з даною конструкційною ознакою перемішане текуче середовище може розсіюватися корпусом, що розширюється, а, отже, може додатково сприяти змішуванню. У даному винаході також передбачена система теплообміну, в якій пристрій для змішування текучих середовищ, також відповідно до даного винаходу, який описано вище, розташований вище за потоком щодо теплообмінника. Відповідно до зазначеного другого аспекту даного винаходу, оскільки перемішане текуче середовище вводиться в теплообмінник після того, як два текучих середовища були достатньою мірою перемішані один з одним за допомогою пристрою для змішування текучих середовищ, розподіл температури в перерізі, перпендикулярному до потоку перемішаного текучого середовища, є однорідним, і, отже, підвищується ефективність теплообміну. Будь-яке поєднання щонайменше двох конструктивних ознак, які розкрито в прикладеній формулі винаходу і/або в описі і/або в прикладених кресленнях, повинно розглядатися як таке, що входить в обсяг даного винаходу. Переважно, будь-яке поєднання двох або більше пунктів прикладеної формули винаходу має рівноцінно вважатися як таке, що входить в обсяг даного винаходу. Короткий опис креслень У будь-якому випадку даний винахід буде більш зрозумілим з подальшого опису переважних варіантів його здійснення в поєднанні з прикладеними кресленнями. Однак варіанти здійснення і креслення надані тільки для ілюстрацій і пояснення, і не призначені для якогось обмеження 2 UA 107906 C2 5 10 15 20 25 30 35 40 45 50 55 60 обсягу даного винаходу, який визначається прикладеною формулою винаходу. На прикладених кресленнях подібні номери позицій використовуються для позначення подібних деталей, які представлено на різних видах, і: Фіг. 1 представляє блок-схему, яка ілюструє похилу систему газової турбіни паливнозапірного типу, що використовує змішувач текучих середовищ, який виконаний відповідно до першого переважного варіанту здійснення даного винаходу; Фіг. 2 представляє структурне схематичне зображення, що ілюструє розташування основних компонентів системи газової турбіни, яку зображено на Фіг. 1; Фіг. 3 представляє структурне схематичне зображення, що ілюструє змішувач текучих середовищ; Фіг. 4 представляє схематичний вигляд у перерізі, що ілюструє підтримуючу конструкцію для змішувача текучих середовищ; Фіг. 5 представляє вигляд у поперечному перерізі, який виконано уздовж лінії-V, яку зображено на Фіг. 4; Фіг. 6 представляє схематичне зображення, що ілюструє розподіл температури в аксіальному напрямку змішувача текучих середовищ; Фіг. 7 представляє схематичне зображення, що ілюструє розподіл температури в радіальному напрямку, що спостерігається з боку вхідного отвору до регенератора, який сполучено із змішувачем текучих середовищ; Фіг. 8 представляє схематичне зображення, що ілюструє розподіл температури в аксіальному напрямку, що відповідає традиційному змішувачу текучих середовищ; Фіг. 9 представляє схематичне зображення, що ілюструє розподіл температури в радіальному напрямок, що спостерігається з боку вхідного отвору до регенератора, який сполучено з традиційним змішувачем текучих середовищ; Фіг. 10 представляє структурне схематичне зображення, що ілюструє змішувач текучих середовищ, який виконаний відповідно до другого переважного варіанту здійснення даного винаходу; Фіг. 11 представляє схематичне зображення, що ілюструє розподіл температури в аксіальному напрямку, яке відповідає змішувачу текучих середовищ, який зображено на Фіг.10; і Фіг. 12 представляє схематичне зображення, що ілюструє розподіл температури в радіальному напрямку, яке спостерігається з боку вхідного отвору до регенератора, який сполучений із змішувачем текучих середовищ, який зображений на Фіг. 10. Здійснення винаходу Далі переважні варіанти здійснення винаходу будуть описані більш докладно і з посиланнями на прикладені креслення. Переважно, Фіг. 1 ілюструє структурне схематичне зображення похилої системи газової турбіни паливно-запірного типу, що використовує змішувач текучих середовищ, який виконаний відповідно до першого переважного варіанту здійснення даного винаходу. Система газової турбіни містить газотурбінний двигун GT, який у свою чергу містить компресор 1, каталітичну камеру згоряння 2, що використовує каталізатор, такий як, наприклад, платину або паладій, і турбіну 3. Корисна потужність газотурбінного двигуна GT приводить в дію обертовий механізм 4, що служить як силовий генератор і стартер. Робочий газ G1, який використовується в даному газотурбінному двигуні GT, може бути низькокалорійним газом, таким як, наприклад, як середовище VAM (вентиляційного метану), що виробляється у вугільній шахті, або середовище CMM (метану вугільних пластів), що має більш високу концентрацію пального компонента (метану), ніж у середовищі VAM, в якому повітря і паливо (горючий компонент) змішані один з одним. Робочий газ G1 стискається за допомогою компресора 1 і отриманий, в результаті високого тиску, стислий газ G2, в свою чергу, надходить в каталітичну камеру 2 згорання. Даний стислий газ G2 згорає в каталітичній реакції з каталізатором, таким, наприклад, як платина або паладій, всередині каталітичної камери 2 згорання з утворенням газу G3 згорання високої температури і високого тиску. Даний газ G3 згорання потім надходить у турбіну 3 для приведення її в дію. Турбіна 3 з'єднана з можливістю передавання приводного зусилля з компресором 1 за допомогою обертового вала 5, і, внаслідок цього, компресор 1 приводиться в дію зазначеною турбіною 3. Таким чином, сформовано генеруючий енергію апарат 50, містить газотурбінний двигун GT і обертовий механізм 4. Тут концентрація палива (концентрація горючого компонента) в робочому газі G1, в якому використовується тільки середовище VAM, нижче, ніж гранична концентрація загоряння, навіть при температурі, отриманої після того, як вона була підвищена в результаті стиснення, виконаного компресором 1, і, внаслідок цього, він не займається в компресорі 1. Також, навіть у разі, коли до робочого газу G1, який складається 3 UA 107906 C2 5 10 15 20 25 30 35 40 45 50 55 60 тільки із середовища VAM, який використовується так, як описано вище, додається середовище CMM з високою концентрацією пального компонента, кількість доданого середовища контролюється таким чином, щоб воно було нижче, ніж гранична концентрація загоряння при температурі, яку отримано після підвищення температури в результаті стиснення, яке виконано компресором 1, і внаслідок цього він не займається. Газотурбінний двигун GT, який вищезазначено, також містить регенератор (теплообмінник) 6 для нагрівання стисненого газу G2, що вводиться з компресора 1 в каталітичну камеру 2 згоряння за допомогою вихлопного газу G4 з турбіни 3, і нагрівальну форсунку 7, призначену для активації каталізатора за допомогою підвищення температури стисненого газу G2, що впадає в каталітичну камеру 2 згоряння, в момент запуску. Дана нагрівальна форсунка 7 здійснює нагрівання за допомогою змішування нагріваючого газу G5, який утворено шляхом змішування палива з виділеним газом G20, частково виділеним із стисненого газу G2, який стиснений компресором 1, а потім отримана в результаті цього суміш піддається спалюванню полум'ям, з вихлопним газом G4, що надходить з турбіни 3 до регенератора 6. Нагрівальна форсунка 7 з'єднана з можливістю передачі текучого середовища з клапаном 8 відбору газу з метою контролю кількості виділеного газу G20, що надходить у нагрівальну форсунку 7. Вихлопний газ G4, який витікає назовні з регенератора 6 випускається, після того, як його звук знижується звукопоглиначем (не зображено), назовні. Контроль, який здійснюється за допомогою клапана 8 відбору газу для контролю кількості виділеного газу, що подається G20 на нагрівальну форсунку 7, виконується у відповідь на вихідний сигнал від контролера 20. Подача палива на нагрівальну форсунку 7 відбувається в той час, коли потік середовища CMM, що надходить від джерела 13 CMM, такого як пробурена частина вугільної шахти, контролюється першим клапаном 9 управління потоком палива. Регулювання потоку середовища CMM, здійснювана за допомогою першого клапана 9 управління потоком палива, виконується контролером 20. Подача робочого газу G1 у напрямку компресора 1 виконується шляхом підмішування середовища CMM, виділеної з джерела 13 CMM, в середовище VAM, що надходить з джерела 12 VAM, такого як, наприклад, вентиляція у вугільній шахті, у відповідності з потребою, в той час, як її потік регулюється другим клапаном 10 управління потоком палива. Середовище CMM містить газ метан у кількості в діапазоні від близько 10 до 30 %, в той час як середовище VAM містить метан у кількості менше ніж 1 %. Регулювання потоку CMM, що здійснюється другим клапаном 10 управління потоком палива, також виконується за допомогою контролера 20. Всмоктувальний канал, що проходить від джерела 12 VAM до компресора 1, з'єднаний з можливістю передачі текучого середовища з джерелом 19 повітря, таким як, наприклад, зовнішнє повітря, що надходить через перепускний клапан 18 (відкритий/закритий), з метою продування, яке відбувається в момент початку роботи. Обертовий вал 5, що з'єднує компресор 1 і турбіну 3, складається з єдиного валу, і даний обертовий вал 5 з'єднаний з можливістю передавання приводного зусилля з обертовим механізмом (В/М) 4 за допомогою зубчастого редуктора (ЗР) 17. Електроенергія, яку отримують обертовим механізмом 4, що приводиться в дію обертовою турбіною 3, подається на контролер 20. Пристрій 11 перетворення електроенергії як стартового двигуна приводить в дію, в момент запуску, обертовий механізм 4 за допомогою контролера 20. Як переважно зображена на Фіг. 2, турбіна 3 і регенератор 6 з'єднані з можливістю передачі текучого середовища один з одним трубчастим вихлопним каналом 25. Даний трубчастий вихлопний 25 канал складається з порожнистого циліндричного корпуса 25a, який розташовано прилеглим до турбіни 3, і корпусом 25b, що розширюється, який сполучено з можливістю передачі текучого середовища з нижньої за потоком частиною порожнистого циліндричного корпуса 25a і має таку форму, що він розширюється в напрямку регенератора 6, тобто, в сторону вниз за потоком. Корпус 25b, що розширюється має верхню за потоком частину, що має круглу форму в перерізі, нижню за потоком частину, що має прямокутну форму, поздовжня вісь якої розташована вертикально, і по суті проміжну частину, що лежить між верхньою за потоком частиною і нижньої за потоком частиною. Проміжна частина корпусу 25b, що розширюється, має задану в ній порожнину, таку, що має змінну форму перерізу по своїй довжині, яка поступово змінюється від круглої форми до прямокутної форми. Слід, однак, зауважити, що нижня за потоком частина корпусу 25b, що розширюється може мати круглу форму перетину. Порожнистий циліндричний корпус 25a вихлопного каналу 25, згаданий вище, утворює першу трубну конструкцію, з якою з'єднана друга трубна конструкція 28, що проходить від нагрівальної форсунки 7, призначеної для подачі нагріваючого газу G5 у вихлопний канал 25. Порожнистий циліндричний корпус 25a має задню частину, а сприяючий змішуванню корпус 38, має трубчасту форму, переважно, в даному прикладі, порожнисту циліндричну форму, розташований усередині задньої частини порожнистого циліндричного корпуса 25a, причому 4 UA 107906 C2 5 10 15 20 25 30 35 40 45 50 55 60 його поздовжня вісь C1 (краще видно на Фіг. 3) проходить паралельно напрямку, в якому протікає вихлопний газ G4. Як описано вище, в нагрівальну форсунку 7 надходить середовище CMM, яке є паливним компонентом, з джерела 13 CMM (краще видно на Фіг. 1). Канал 27 виділеного газу відгалужується від каналу 24 для стисненого газу, через який з компресора 1 до регенератора 6 надходить стиснений газ G2, і в даному каналі 27 для відведення виділеного газу передбачені нагрівальна форсунка 7 і клапан 8 відбору газу, який розташований вище за потоком щодо нагрівальної форсунки 7. Частина каналу 27 для відведення виділеного газу, розташована нижче за потоком щодо нагрівальної форсунки 7, сформована у вигляді другої трубної конструкції 28, яку згадано вище. Посилаючись на Фіг. 3 і 4, опишемо детально пристрій 40 для змішування текучих середовищ. Пристрій 40 для змішування текучих середовищ утворено частиною вихлопного каналу 25, сприяючим змішуванню корпусом 38 і розташованою нижче за потоком частиною другої трубної конструкції 28. Основний корпус 41 пристрою 40 для змішування текучих середовищ утворений розташованою нижче за потоком частиною першої трубної конструкції (порожнистим циліндричним корпусом) 25a, яка є частиною вихлопного каналу 25, і корпусом 25b, що розширюється. Перший впускний порт 43 передбачений у верхній за потоком частини основного корпусу 41, а другий впускний порт 45, сполучається з другою трубною конструкцією 28, яка передбачена в периферійній стінці основного корпусу 41. Як зображено на Фіг. 2, пристрій 40 для змішування текучих середовищ і регенератор (теплообмінник) 6, розташований нижче за потоком щодо пристрою 40 для змішування текучих середовищ, взаємодіють один з одним з утворенням системи 42 теплообміну. Як краще зображена на Фіг. 3, вихлопний газ G4, який є першим текучим середовищем, що протікає всередині вихлопного каналу 25, втікає в основний корпус 41 через перший впускний порт 43 і проходить як всередині, так і зовні сприяючого змішуванню корпусу 38. Сприяючий змішуванню корпус 38 розташований коаксіально з порожнистим циліндричним корпусом 25a. Хоча в обговорюваному варіанті здійснення сприяючий змішуванню корпус 38 зображений, як такий, що має порожнисту циліндричну форму, може бути використаний будь-який порожнистий елемент, що має будь-яку відповідну форму, наприклад, багатокутну стовпчасту форму, конічну форму або багатокутну конічну форму, або сприяючий змішуванню корпус 38 може мати нижню за потоком поверхню, яка може мати радіальний нахил (як зображено на Фіг. 10 і буде зазначено далі). Друга трубна конструкція 28 приварена до порожнистого циліндричного корпусу 25a вихлопного каналу 25, так що розташована під прямим кутом до нього. Нагріваючий газ G5, який є другим текучим середовищем з другою трубною конструкцією 28, впадає в основний корпус 41 через другий впускний порт 45, який обмежено кромкою 46 нижнього за потоком кінця (як краще видно на Фіг. 4) другої трубної конструкції 28, так щоб стикатися з зовнішньою периферійною поверхнею 38a сприяючого змішуванню корпусу 38. Нагріваючий газ G5, після зіткнення з зовнішньою периферійною поверхнею 38a сприяючого змішуванню корпусу 38, в той час, коли спрямовується і проходить уздовж зовнішньої периферійної поверхні 38a сприяючого змішуванню корпусу 38, протікає між внутрішньою периферійної поверхнею 29 порожнистого циліндричного корпуса 25a вихлопного каналу 25 і зовнішньою периферійною поверхнею 38a сприяючого змішуванню корпусу 38a. Вихлопний газ G4, який є першим текучим середовище, має температуру нижче, ніж температура нагріваючого газу G5, який є другим текучим середовищем. Сприяючий змішуванню корпус 38 розташований своєю зовнішньою периферійною поверхнею 38a навпроти другого впускного порту 45, так що нагріваючий газ G5, який є другим текучим середовищем із другої трубної конструкції 28, може з ним стикатися. Як видно на Фіг. 4 в аксіальному напрямку сприяючого змішуванню корпусу 38, другий впускний порт 45, сформований в другій трубної конструкції 28, цілком перекривається з зовнішньою периферійною поверхнею 38a сприяючого змішуванню корпусу 38 при спостереженні збоку в аксіальному напрямку сприяючого змішуванню корпусу 38. Іншими словами, другий впускний порт 45 розташований між кромкою 38b верхнього за потоком кінця і кромкою 38c нижнього за потоком кінця сприяючого змішуванню корпусу 38. Сприяючий змішуванню корпус 38, який зображений на Фіг. 3, має зовнішній діаметр DO, розмір якого дорівнює від близько 0,35-0,55 разів, переважно від 0,4 до 0,5 раз, від внутрішнього діаметра DI1 порожнистого циліндричного корпусу 25a. Також для того, щоб зменшити опір потоку текучого середовища вихлопного газу G4, сприяючий змішуванню корпус 38 має товщину стінки переважно настільки невелику, наскільки це можливо, за умови збереження міцності. Крім того, діаметр DO сприяючого змішуванню корпусу 38, який зазначений вище, має 5 UA 107906 C2 5 10 15 20 25 30 35 40 45 50 55 60 розмір від 0,9 до 1,3 разів, переважно від 1,0 до 1,2 разів, від внутрішнього діаметра DI 2 другої трубної конструкції 28. Сприяючий змішуванню корпус 38 має довжину L, яка становить від близько 1,2 до 3,0 разів, переважно від 1,5 до 2,5 разів, від внутрішнього діаметра DI2 другої трубної конструкції 28. Як зображено на Фіг. 4, порожнистий циліндричний корпус 25a вихлопного каналу 25 і друга трубна конструкція 28 з'єднані один з одним в місці з'єднання 44, і кінцева кромка 46 випускної частини 28a другої трубної конструкції 28 у місці з'єднання 44, яка розташована по суті на рівні з внутрішньою периферійною поверхнею 29 порожнистого циліндричного корпусу 25a вихлопного каналу 25. Слід, однак, зауважити, що кромка 46 нижнього за потоком кінця другої трубної конструкції 28 може бути розташована в місцезнаходженні, яке віднесено на деяку відстань радіально назовні щодо внутрішньої периферійної поверхні 29 порожнистого циліндричного корпуса 25a. Як зображено на Фіг. 5, друга трубна конструкція 28 має поздовжню вісь C2, що проходить під прямим кутом відносно поздовжньої осі C1 сприяючого змішуванню корпусу 38. Відповідно, нагріваючий газ G5, що протікає через другу трубну конструкцію 28, стикається з вершиною кута і прилеглою до нього областю сприяючого змішуванню корпусу 38. Сприяючий змішуванню корпус 38 підтримується порожнистим циліндричним корпусом 25a вихлопного каналу 25 за допомогою допоміжного елемента 48, що проходить у його радіальному напрямку. Підтримуючий елемент 48 передбачений прохідним від кінцевої частини до сприяючого змішуванню корпусу 38, розташовані навпроти один одного в напрямку, який паралельний до поздовжньої осі C1, що краще видно на Фіг. 4. Підтримуючий елемент 48 на кожній з протилежних кінцевих частин сприяючого змішуванню корпусу 38 має внутрішню кінцеву частину, прикріплену до зовнішньої периферійної поверхні сприяючого змішуванню корпусу 38 за допомогою першого кріпильного елемента 58, такого як, наприклад, болт, і також має зовнішню кінцеву частину, з'єднану з внутрішньою периферійною поверхнею вихлопного каналу 25 за допомогою другого кріпильного елемента 59, такого як, наприклад, болт. Один з підтримуючих елементів 48, наприклад, який розташований вище за потоком, підтримуючий елемент 48, розташований на стороні, що лежить вище за потоком щодо спрямування потоку у вихлопному каналі 25 в даному прикладі, жорстко (без руху) підтримується в напрямку потоку (аксіальному напрямку) в той час, як інший з підтримуючих елементів 48, наприклад, розташований нижче за потоком щодо підтримуючого елемента 48, розташованого на стороні, що лежить нижче за потоком щодо спрямування потоку у вихлопному каналі 25 в даному прикладі, підтримується з можливістю аксіального руху, так що теплове розширення сприяючого змішуванню корпусу 38 в аксіальному напрямку може бути скомпенсоване. Більш конкретно, зовнішня кінцева частина розташованого нижче за потоком підтримуючого елемента 48, який згаданого вище, забезпечена прорізом, що має більшу довжину в аксіальному напрямку, і за допомогою другого кріпильного елемента 59, який введено через даний довгий проріз, сприяючий змішуванню корпус 38 підтримується з можливістю руху в аксіальному напрямку. Як зображено на Фіг. 5, кожен з підтримуючих елементів 48 складається з плоского елемента і передбачається в трьох розташуваннях по колу сприяючого змішуванню корпусу 38. Кожен з підтримуючих елементів 48 має свої радіальні внутрішні і зовнішні кінцеві частини, сформовані таким чином, щоб відгалужуватися в круговому або поперечному напрямку один від одного, так що може бути скомпенсоване теплове розширення сприяючого змішуванню корпусу 38 в його радіальному напрямку. Підтримуюча конструкція для описаного вище сприяючого змішуванню корпусу 38 не обов'язково повинна бути обмежена зображеним і описаним вище, але може мати будь-яку форму або конфігурацію за умови, що забезпечується компенсація виникаючого теплового розширення сприяючого змішуванню корпусу 38. Наприклад, що сприяючий змішуванню корпус 38 може підтримуватися підвісним способом за допомогою підтримуючого елемента 48 у формі з'єднувального механізму, розташованого між вихлопним каналом 25 і сприяючим змішуванню корпусом 38, так що теплове розширення сприяючого змішуванню корпусу 38 може бути скомпенсоване. Далі буде описана робота газотурбінного двигуна GT описаної вище конструкції. У момент запуску, оскільки температура каталітичної форсунки 2, яку зображено на Фіг. 1, нижче, ніж нижня гранична температура активації або найнижча температура, при якій може бути активований каталізатор в каталітичній камері 2 згоряння, температура стисненого газу G2, що протікає через регенератор 6, причому регенератор 6 розігрівається внаслідок запалювання нагрівальної форсунки 7, підвищується до тих пір, поки вона не досягне температури, при якій в каталітичній камері 2 згоряння відбувається каталітична реакція. 6 UA 107906 C2 5 10 15 20 25 30 35 40 45 50 55 В цей час, як краще видно на Фіг. 3, вихлопний газ G4 з турбіни 3 і нагріваючий газ G5 від нагрівальної форсунки 7 змішуються один з одним усередині пристрою 40 для змішування текучих середовищ. Більш конкретно, вихлопний газ G4 втікає в основний корпус 41 пристрою 40 для змішування текучих середовищ через перший впускний порт 43, а потім протікає всередині і зовні сприяючого змішуванню корпусу 38. В цей же час, після того, як нагріваючий газ G5 втікає радіально в основний корпус 41 через другий порт 45, щоб зіткнутися з зовнішньою периферійною поверхнею 38a сприяючого змішуванню корпусу 38, він, після цього, протікає між зовнішньою периферійною поверхнею 38a сприяючого змішуванню корпусу 38 і основним корпусом 41, тобто, внутрішньою периферійною поверхнею 29 порожнистого циліндричного корпуса 25a вихлопного каналу 25. Нагріваючий газ G5, що протікає між зовнішньою периферійної поверхнею 38a сприяючого змішуванню корпусу 38 і внутрішньою периферійною поверхнею 29 основного корпусу 41, спочатку змішується з вихлопним газом G4, а потім витікає назовні сприяючого змішуванню корпусу 38 (тобто відбувається первинне змішування). Оскільки нагріваючий газ G5 стикається з зовнішньою периферійною поверхнею 38a сприяючого змішуванню корпусу 38, він направляється уздовж зовнішньої периферійної поверхні 38a по всій поверхні основного корпусу 41 в радіальних напрямках і по колу основного корпусу 41. Відповідно, це сприяючий змішуванню вихлопного газу G4 і нагріваючого газу G5. В даний час, вся поверхня сприяючого змішуванню корпусу 38 охолоджується вихлопним газом G4 низької температури, що протікає потім у внутрішній частині сприяючого змішуванню корпусу 38. Після цього змішаний газ, утворений вихлопним газом G4 і нагріваючим газом G5, які змішано, як згадувалося вище, один з одним під час первинного змішування, додатково перемішується в розташуванні нижче за потоком відносно сприяючого змішуванню корпусу 38 з вихлопними газами G4, що відбуваються у внутрішній частині сприяючого змішуванню корпусу 38 (тобто відбувається вторинне змішування). Змішування, яке здійснюється в двох етапах, як описано вище, додатково сприяє змішуванню вихлопного газу G4 і нагріваючого газу G5. Також, оскільки змішувальний газ, що протікав через сприяючий змішуванню корпус 38, втікає всередину і розсіюється корпусом 25b, що розширюється основного корпусу 41, це ще більше сприяє змішуванню. Коли відбувається нормальна або номінальна робота, температура вихлопного газу G4 підвищується, і стиснений газ G2, що надходить з компресора 1, який зображено на Фіг.1, обмінюється теплом з вихлопним газом G4 всередині регенератора 6, і, внаслідок цього, температура стисненого газу G2 після здійснення теплообміну підвищується до величини, яка достатня для забезпечення роботи каталітичної 2 камери згоряння. В результаті, коли клапан 8 відбору газу закривається, робота нагрівальної форсунки 7 зупиняється. Відповідно, у пристрої 40 для змішування текучих середовищ, який зображено на Фіг. 3, протікає тільки вихлопний газ G4, а нагріваючий газ G5 не вводиться. Тобто, всередині і зовні сприяючого змішуванню корпусу 38 протікає тільки вихлопний газ G4. В цей час, оскільки сприяючий змішуванню корпус 38 має таку форму і конфігурацію, що його поздовжня вісь C1 проходить в напрямку, який паралельний напрямку потоку вихлопного газу G4, опір, який може поєднуватися з вихлопним газом G4 зі сторони сприяючого змішуванню корпусу 38, є досить низьким. Відповідно, під час нормальної роботи, здійснювані при максимальному терміні служби, втрати тиску вихлопного газу G4 можуть бути ефективно знижені. У описаній вище конструкції, яку зображено на Фіг. 3, оскільки сприяючий змішуванню корпус 38, має поздовжню вісь C1, що проходить в напрямку, який погоджено з напрямком потоку вихлопного газу G4, який розташований всередині основного корпусу 41, і вихлопного газу G4 протікає зовні і у внутрішній частині сприяючого змішуванню корпусу 38 в напрямку, який паралельний до поздовжньої осі C1 сприяючого змішуванню корпусу 38, втрати тиску вихлопного газу G4 знижені. Також, оскільки нагріваючий газ G5 вводиться в напрямку зовнішньої периферійної поверхні 38a сприяючого змішуванню корпусу 38, нагріваючий газ G5 стикається з зовнішньою периферійною поверхнею 38a, протікаючи у відповідних напрямках радіально і по колу основного корпусу 41. В результаті, вихлопний газ G4 і нагріваючий газ G5 достатньо змішуються один з одним зовні сприяючого змішуванню корпусу 38. Нагріваючий газ G5, після змішування з вихлопним газом G4, який протікає потім зовні сприяючого змішуванню корпусу 38, знову змішується з вихлопним газом G4, який протікає потім всередині сприяючого змішуванню корпусу 38, що, відповідно, сприяє змішуванню вихлопного газу G4 і нагріваючого газу G5. Також, оскільки сприяючий змішуванню корпус 38 розташований всередині основного корпусу 41, а другий впускний порт 45 для введення нагріваючого газу G5 розташований просто в напрямку сприяючого змішуванню корпусу 38, конструкція є простою. 7 UA 107906 C2 5 10 15 20 25 30 35 40 45 50 55 60 Також, оскільки сприяючий змішуванню корпус 38 розташований по суті коаксіально з основним корпусом 41, відстань між другим впускним портом 45 і сприяючим змішуванню корпусом 38 є постійним, не залежно від положення, в якому другий впускний порт 45 розташований в напрямку по колу основного корпусу 41. Внаслідок цього точність у відносному розташуванні другого впускного порту 45 і сприяючого змішуванню корпусу 38 більше не потрібна і, отже, виготовлення стає більш легким. Крім того, оскільки друга трубна конструкція 28 з'єднана з вихлопним каналом 25, що розташована по суті під прямим кутом до останнього, нагріваючий газ G5 відштовхується від зовнішньої периферійної поверхні 38a сприяючого змішуванню корпусу 38 в напрямку під прямими кутами до нього, і, внаслідок цього, нагріваючий газ G5 протікає у відповідних напрямках радіально і по колу вихлопного каналу 25 або основного корпусу 41. В результаті, це додатково сприяє змішуванню вихлопного газу G4 і нагріваючого газу G5. Як краще зображено на Фіг. 4, оскільки кінцева кромка 46 другої трубної конструкції 28 у місці з'єднання 44 між вихлопним каналом 25 і другою трубною конструкцією 28 розташована на рівні з внутрішньою периферійною поверхнею 29 вихлопного каналу 25, потік вихлопного газу G4, що протікає потім через вихлопний канал 25, не розподіляється за допомогою другої трубної конструкції 28, і, внаслідок цього, втрати тиску вихлопного газу G4 додатково знижуються. При цьому, оскільки температура вихлопного газу G4 нижче, ніж температура нагріваючого газу G5, вся поверхня сприяючого змішуванню корпусу 38, контактує з нагріваючим газом G5 високої температури, охолоджується за допомогою вихлопного газу G4. Отже, немає необхідності у використанні будь-якої конструкції для запобігання перегріванню сприяючого змішуванню корпусу 38, і вся конструкція додатково спрощується. Як зображено на Фіг. 3, оскільки розташована нижче за потоком частина основного корпусу 41, яка утворена корпусом 25b, що розширюється, який має площу поверхні проходження, яка збільшується в напрямку вниз за потоком, змішувальний газ вихлопного газу G4 і нагріваючий газ G5 розсіюються корпусом 25b, що розширюється, який додатково сприяє змішуванню. Як зображено на Фіг. 2, оскільки пристрій 40 для змішування текучих середовищ розташований в місці розташування вище за потоком щодо регенератора 6, який є теплообмінником, змішаний газ вводиться в регенератор 6 після того, як вихлопний газ G4 і нагріваючий газ G5 були досить перемішані один з одним за допомогою пристрою 40 для змішування текучих середовищ. Внаслідок цього, розподіл температури в перерізі, який перетинає потік перемішаного текучого середовища є однорідним і, отже, підвищується ефективність теплообміну. Для того, щоб уточнити умови змішування в пристрої 40 для змішування рідких середовищ відповідно до описаного вище варіанту здійснення, були проведені серії комп'ютерних обчислень. Також як порівняльний приклад були аналогічним чином проаналізовані конструкції, які не використовують сприяючий змішуванню корпус 38, який застосовується у пристрої 40 для змішування рідких середовищ відповідно до вищезазначеного варіанту здійснення. Фіг. 6 ілюструє розподіл температури в аксіальному напрямку, яке було виміряно при використанні пристрою 40 для змішування рідких середовищ відповідно до вищезазначеного варіанту здійснення для змішування вихлопного газу G4 з нагріваючим газом G5; Фіг. 7 ілюструє розподіл температури в радіальному напрямку на вигляді в перерізі, який виконаний вздовж лінії VII-VII на Фіг. 6, тобто, з вихідної сторони пристрою 40 для змішування текучих середовищ. Фіг. 8 і 9 ілюструють відповідні розподіли температури, виміряні як порівняльний приклад. На даних кресленнях числа в круглих дужках від (1) до (21) відносяться до відповідних проміжків, які охоплюють інтервал від високої температури до низької температури. На Фіг. 6 і 8 однакові числа від (1) до (9) відповідають однаковим температурним проміжкам. Аналогічним чином, на Фіг. 7 і 9 однакові числа від (10) до (21) відповідають однаковим температурним проміжкам. Як показано на Фіг. 6 для пристрою 40 для змішування рідких середовищ відповідно до вищезазначеного варіанту здійснення, нагріваючий газ G5 високої температури поширюється від центральної частини до нижньої частини корпусу 25b, що розширюється і в результаті нескладно зрозуміти, що, як видно на Фіг. 7, зі сторони виходу пристрою 40 для змішування текучих середовищ розподіл температури є однорідним і, отже, обидва гази належним чином перемішані один з одним. З іншої сторони, з пристроєм для змішування текучих середовищ, який взято для порівняльного прикладу, як зображено на Фіг. 8, нагріваючий газ G5 високої температури у великій кількості впадає в нижню частину корпусу 25b, що розширюється, і в результаті, як зображено на Фіг. 9, розподіл температури спотворено зі сторони виходу пристрою 40 для змішування текучих середовищ і обидва гази недостатньо змішані один з одним. 8 UA 107906 C2 5 10 15 20 25 30 35 40 45 50 55 60 Фіг. 10 ілюструє структурне схематичне зображення пристрою 40A для змішування текучих середовищ, який виконаний відповідно до другого переважного варіанту здійснення даного винаходу. Пристрій 40A для змішування рідких середовищ відповідно до другого варіанту здійснення відрізняється від пристрою 40 для змішування рідких середовищ відповідно до описаного раніше варіанту здійснення тільки поверхнею 62 нижнього за потоком кінця сприяючого змішуванню корпусу 38A, який згідно з другим варіантом здійснення має таку форму, що кінцева поверхня нахилена назовні у напрямку в сторону вниз за потоком. Інші структурні ознаки аналогічні зображеним і описаним у зв'язку з описаним раніше першим варіантом здійснення. Іншими словами, нижня за потоком частина (нижня частина) сприяючого змішуванню корпусу 38, протилежна до його частини (верхньої частини), протилежна до другої трубної конструкції 28, обрізана з нахилом. Хоча в даному прикладі кут нахилу θ нижньої 0 кінцевої поверхні 62 щодо радіального напрямку зображений як 45 , даний кут нахилу θ може 0 0 0 мати величину в діапазоні від близько 20 до 60 , а переважно в діапазоні від близько 30 до 0 50 . Другий впускний порт 45 розташований між кромкою 38Aa верхнього за потоком кінця сприяючого змішуванню корпусу 38A і кромкою 38Ab нижнього за потоком кінця його частини (верхній частини, що зображена на Фіг. 10), яка протилежна до другого впускного порту 45. Для пристрою 40A для змішування рідких середовищ відповідно до другого варіанту здійснення, як і у випадку з пристроєм 40 для змішування рідких середовищ відповідно до описаного раніше першого варіанту здійснення, була виконана перевірка за допомогою серій комп'ютерних обчислень. Її результати представлені на Фіг. 11 і 12. Як добре можна бачити на Фіг. 11, для пристрою 40A для змішування текучих середовищ, який виконаний згідно з другим варіантом здійснення, ще більша кількість нагріваючого газу G5 високої температури протікає поблизу центральної частини корпусу 25b, що розширюється і, відповідно, як добре можна бачити на Фіг. 12, розподіл температури стає ще більш однорідним порівняно з розподілом, який виміряно для пристрою 40 для змішування рідких середовищ відповідно до описаного раніше першого варіанту здійснення. Хоча при описі і першого, і другого варіанту здійснення розташована нижче за потоком частина порожнистого циліндричного корпусу 25a, що утворює верхню за потоком частину основного корпусу 41, була зображена і описана такою, яка має порожнисту циліндричну форму, вона може бути трубкою, що розширюється з малим коефіцієнтом розширення, що має невеликий нахил у напрямку вниз за потоком. Також, коли коефіцієнт розширення корпусу 25b, що розширюється, основного корпусу 41 мале, сприяючий змішуванню корпус 38 може бути розташований всередині корпусу 25b, що розширюється. Крім того, при відсутності корпусу 25b, що розширюється, весь основний корпус 41 пристрою 40 для змішування текучих середовищ може мати циліндричну форму. При цьому може бути передбачено декілька других впускних портів 45, так що через відповідні впускні порти 45 в основний корпус 41 можуть вводитися різні текучі середовища. Хоча даний винахід було повністю описано стосовно до переважних варіантів здійснення з посиланнями на прикладені креслення, що використовуються тільки з ілюстративною метою, спеціалістам в даній області техніки після вивчення наведеного тут опису даного винаходу можуть бути легко запропоновані різні очевидні зміни і модифікації. Відповідно, такі зміни і модифікації, якщо тільки вони не виходять за межі обсягу даного винаходу, визначаються прикладеною формулою винаходу, повинні вважатися такими, які відносяться до даного винаходу. [Номери позицій] 6 Регенератор (теплообмінник) 25 Вихлопний канал 28 Друга трубна конструкція 29 Внутрішня периферійна поверхня основного корпусу 38, 38A Сприяючий змішуванню корпус 38a Зовнішня периферійна поверхня сприяючого змішуванню корпусу 40, 40A Пристрій для змішування текучих середовищ 41 Основний корпус (перша трубна конструкція) 42 Система теплообміну 43 Перший впускний порт 44 Місце з'єднання 45 Другий впускний порт 46 Кінцева кромка другої трубної конструкції C1 Поздовжня вісь G4 Вихлопний газ (перше текуче середовище) 9 UA 107906 C2 G5 Нагріваючий газ (друге текуче середовище) ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 35 40 45 1. Пристрій для змішування текучих середовищ, що містить: порожнистий трубчастий основний корпус для змішування першого і другого текучого середовища усередині нього; перший впускний порт, передбачений у верхній по потоку частині основного корпусу, через який протікає перше текуче середовище; сприяючий змішуванню корпус трубчастої форми, розташований усередині основного корпусу і містить поздовжню вісь, що проходить в напрямку, узгодженому з напрямком потоку першого текучого середовища, причому протилежні кінці корпусу, що сприяє змішуванню, залишені відкритими; і другий впускний порт, передбачений у периферійній стінці основного корпусу, через який протікає друге текуче середовище в напрямку зовнішньої периферійної стінки корпусу, що сприяє змішуванню, причому корпус, що сприяє змішуванню розташований, по суті, коаксіально основного корпусу, причому перше текуче середовище, введене в основний корпус через перший впускний порт, протікає всередині і зовні корпусу, що сприяє змішуванню, причому перше текуче середовище, протікає зовні сприяючого змішуванню корпусу, спочатку змішується з другим текучим середовищем, що введене в основний корпус через другий впускний порт, для отримання первинного змішування газу і причому первинно змішаний газ додатково перемішується в розташуванні нижче за потоком відносно сприяючого змішуванню корпусу з першим текучим середовищем, що протікає у внутрішній частині сприяючого змішуванню корпусу для отримання вторинного змішування газу. 2. Пристрій для змішування текучих середовищ за п. 1, який відрізняється тим, що додатково містить першу трубну конструкцію, що утворює основний корпус, і другу трубну конструкцію, з'єднану з можливістю передачі текучого середовища з першою трубною конструкцією, так що вона розташована під прямим кутом до першої трубної конструкції, причому друга трубна конструкція виконана з можливістю подачі через неї другого текучого середовища в другий впускний порт. 3. Пристрій для змішування текучих середовищ за п. 1 або 2, який відрізняється тим, що додатково містить першу трубну конструкцію, що утворює основний корпус, і другу трубну конструкцію, з'єднану з можливістю передачі текучого середовища з першою трубною конструкцією, причому в місці з'єднання першої трубної конструкції і другої трубної конструкції кінцева кромка другої трубної конструкції розташована урівень або радіально зовні відносно внутрішньої периферійної поверхні першої трубної конструкції. 4. Пристрій для змішування текучих середовищ за п. 1 або 2, який відрізняється тим, що перше текуче середовище має температуру нижчу, ніж друге текуче середовище. 5. Пристрій для змішування текучих середовищ за п. 1 або 2, який відрізняється тим, що основний корпус має розташовану нижче по потоку частину, причому розташована нижче по потоку частина основного корпусу утворена корпусом, що розширюється, площа поверхні проходження якого збільшується в напрямку вниз по потоку. 6. Система теплообміну, яка відрізняється тим, що пристрій для змішування текучих середовищ за п. 1 або 2 розташований вище по потоку відносно теплообмінника. 10 UA 107906 C2 11 UA 107906 C2 12 UA 107906 C2 13 UA 107906 C2 14 UA 107906 C2 15 UA 107906 C2 Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 16

ДивитисяДодаткова інформація

Назва патенту англійськоюFluid mixer and heat exchange system using same

Автори англійськоюKashihara, Hiroyuki, Hosokawa, Yasufumi, Yamasaki, Yoshihiro

Автори російськоюКасихара Хироюки, Хосокава Ясуфуми, Ямасаки Йосихиро

МПК / Мітки

МПК: B01F 3/02, B01F 3/08, B01F 5/00

Мітки: використовує, середовищ, змішувач, яка, текучих, теплообміну, система

Код посилання

<a href="https://ua.patents.su/18-107906-zmishuvach-tekuchikh-seredovishh-i-sistema-teploobminu-yaka-jjogo-vikoristovueh.html" target="_blank" rel="follow" title="База патентів України">Змішувач текучих середовищ і система теплообміну, яка його використовує</a>

Попередній патент: Спосіб прогнозування переношування вагітності

Наступний патент: Композиція у вигляді гелю для лікування вугрової хвороби

Випадковий патент: Спосіб калібрування яєць фітофагів