Спосіб одержання листа сталі (варіанти)

Номер патенту: 61966

Опубліковано: 15.12.2003

Автори: Лютон Мішель Дж., Тамехіро Хіроші, Ку Джаянг, Петерсен Кліффорд В., Асахі Хітоші, Суджіяма Масаакі, Хара Такуя, Бангару Нарасімха-Рао В.

Формула / Реферат

1. Спосіб одержання листа сталі, який відрізняється тим, що

(а) нагрівають стальний сляб, який містить залізо та наступні легуючі елементи в мас. %:

від 0,03 до 0,10 С,

від 1,6 до 2,1 Мn,

від 0,01 до 0,10 Nb,

від 0,01 до 0,10 V,

від 0,3 до 0,6 Мо,

від 0,005 до 0,03 Ті,

до температури, достатньої для того, щоб розчинити всі карбіди та карбонітриди ванадію й ніобію,

(б) обтискують згаданий сляб для формування стального листа за один або декілька проходів гарячої прокатки в першому діапазоні температур, у якому рекристалізується аустеніт,

(в) додатково обтискують згаданий стальний лист за один або декілька проходів гарячої прокатки у другому діапазоні, нижчому від вказаного першого діапазону температур і вищому від температури, при якій аустеніт починає перетворюватися на ферит під час охолодження,

(г) здійснюють загартування згаданого стального листа зі швидкістю, яка перевищує 20°С на секунду (36° F на секунду), до температури припинення загартування між точкою Аr1 фазового перетворення (температурою, при якій завершується перетворення аустеніту на ферит або на ферит плюс цементит під час охолодження) й 150° С (302° F), та

(д) припиняють загартування й піддають згаданий стальний лист охолодженню на повітрі до температури оточуючого середовища та одержують, як домінуючі компоненти, дрібнозернистий нижній бейніт, дрібнозернистий рейковий мартенситабо їх суміші, внаслідок чого стальний лист має межу міцності на розрив, принаймні, 900 МПа (130 кфн-с/кв. д).

2. Спосіб за п. 1, який відрізняється тим, що згадане загартування є загартуванням у воді.

3. Спосіб за п. 1, який відрізняється тим, що згадана мікроструктура є, по суті, однорідною.

4. Спосіб за п. 1, який відрізняється тим, що згадана мікроструктура має рейковий мартенсит самовідпуску.

5. Спосіб за п. 1, який відрізняється тим, що згадані дрібнозернистий нижній бейніт та дрібнозернистий рейковий мартенсит містять, принаймні, 50 об'ємних відсотків дрібнозернистого нижнього бейніту.

6. Спосіб за п. 1, який відрізняється тим, що згадана сталь містить ніобій та ванадій у сумарній концентрації, яка перевищує 0,06 масового відсотка.

7. Спосіб за п. 1, який відрізняється тим, що згадана температура на етапі (а) знаходиться у діапазоні від 1000 °С (1832 °F) до 1250 °С (2282 °F).

8. Спосіб за п. 1, який відрізняється тим, що згадана температура припинення загартування знаходиться між 550 °С та 150 °С (1022 °F - 302 °F).

9. Спосіб за п. 1, який відрізняється тим, що згадана температура припинення загартування знаходиться між 500 °С та 150 °С (932 °F - 302 °F).

10. Спосіб за п. 1, який відрізняється тим, що згадане загартування на етапі (г) здійснюють зі швидкістю, по суті, 35 °С на секунду (63 °F на секунду).

11. Спосіб за п. 1, який відрізняється тим, що згадана сталь додатково містить, принаймні, одну добавку, вибрану із групи, яка містить в мас. %:

(і) до 0,6 Si,

(іі) до 1,0 Сu,

(ііі) до 1,0 Ni,

(iv) до 1,0 Cr,

(v) до 0,006 Са,

(vi) до 0,06 Аl,

(vii) до 0,02 рідкісноземельних металів (РЗМ),

(viii) до 0,006 Mg.

12. Спосіб за п. 1, який відрізняється тим, що в згаданій сталі Ceq більший або дорівнює 0,5 і менший або дорівнює 0,7 та Рcm менша або дорівнює 0,35.

13. Спосіб за п. 1, який відрізняється тим, що згадана температура припинення загартування на етапі (г) знаходиться між 450 °С й 200 °С (842 °F - 392 °F).

14. Спосіб за п. 1, який відрізняється тим, що кожна концентрація ванадію й ніобію більша або дорівнює 0,03 мас. %.

15. Спосіб одержання листа сталі, який відрізняється тим, що

а) нагрівають стальний сляб, який містить залізо та наступні легуючі елементи в мас. %:

від 0,03 до 0,10 С,

від 1,6 до 2,1 Мn,

від 0,01 до 0,10 Nb,

від 0,01 до 0,10 V,

від 0,2 до 0,5 Мо,

від 0,005 до 0,03 Ті,

від 0,0005 до 0,0020 В,

до температури, достатньої для того, щоб розчинити всі карбіди та карбонітриди ванадію й ніобію,

(б) обтискують згаданий сляб для формування стального листа за один або декілька проходів гарячої прокатки в першому діапазоні температур, у якому рекристалізується аустеніт,

(в) додатково обтискують згаданий стальний лист за один або декілька проходів гарячої прокатки у другому діапазоні, нижчому від вказаного першого діапазону температур і вищому від температури, при якій аустеніт починає перетворюватися на ферит під час охолодження,

(г) здійснюють загартування згаданого стального листа зі швидкістю, яка перевищує 20°С на секунду (36° F на секунду) до температури припинення загартування між точкою Аr1 фазового перетворення (температурою, при якій завершується перетворення аустеніту на ферит або на ферит плюс цементит під час охолодження) й 150° С (302° F), та

(д) припиняють загартування й піддають згаданий стальний лист охолодженню на повітрі до температури оточуючого середовища та одержують, як домінуючі компоненти, дрібнозернистий нижній бейніт, дрібнозернистий рейковий мартенсит або їх суміші, внаслідок чого стальний лист має межу міцності на розрив, принаймні, 900 МПа (130 кфн-с/кв. д).

16. Спосіб за п. 15, який відрізняється тим, що згадана сталь додатково містить, принаймні, одну добавку, вибрану із групи, яка містить в мас. %:

(і) до 0,6 Si,

(іі) до 1,0 Сu,

(ііі) до 1,0 Ni,

(iv) до 1,0 Cr,

(v) до 0,006 Са,

(vi) до 0,06 Аl,

(vii) до 0,02 рідкісноземельних металів (РЗМ),

(viii) до 0,006 Mg.

17. Спосіб за п. 15, який відрізняється тим, що в згаданій сталі Ceq більший або дорівнює 0,3 і менший або дорівнює 0,7 та Рcm менша або дорівнює 0,35.

18. Спосіб за п. 15, який відрізняється тим, що згадана температура припинення загартування на етапі (г) знаходиться між 550° та 150 °С (1022 °F- 302 °F).

19. Спосіб за п. 15, який відрізняється тим, що згадана температура припинення загартування на етапі (г) знаходиться між 500 °С й 150 °С (932 °F - 302 °F).

20. Спосіб за п. 15, який відрізняється тим, що кожна концентрація ванадію та ніобію більша або дорівнює 0,03 мас. %.

Текст

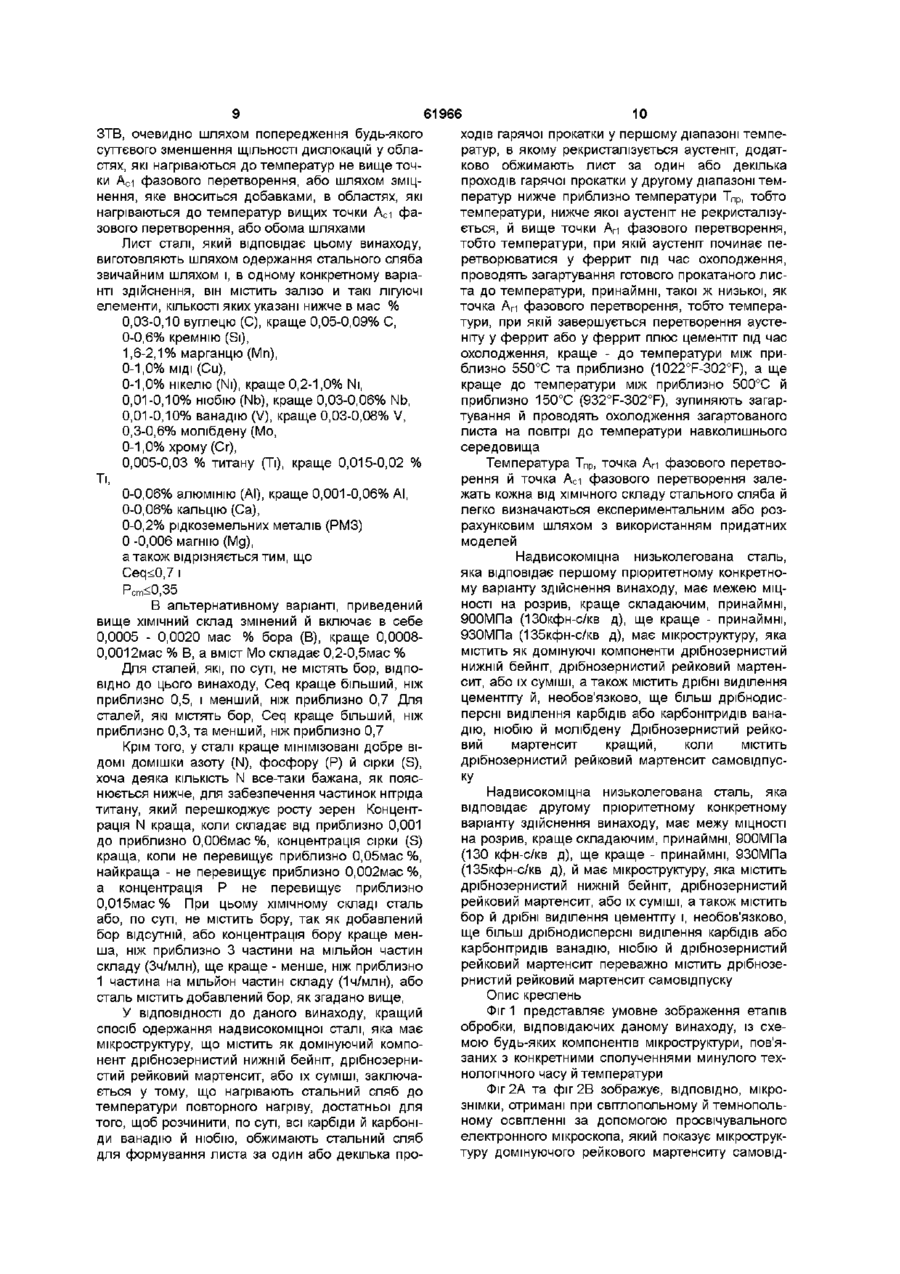

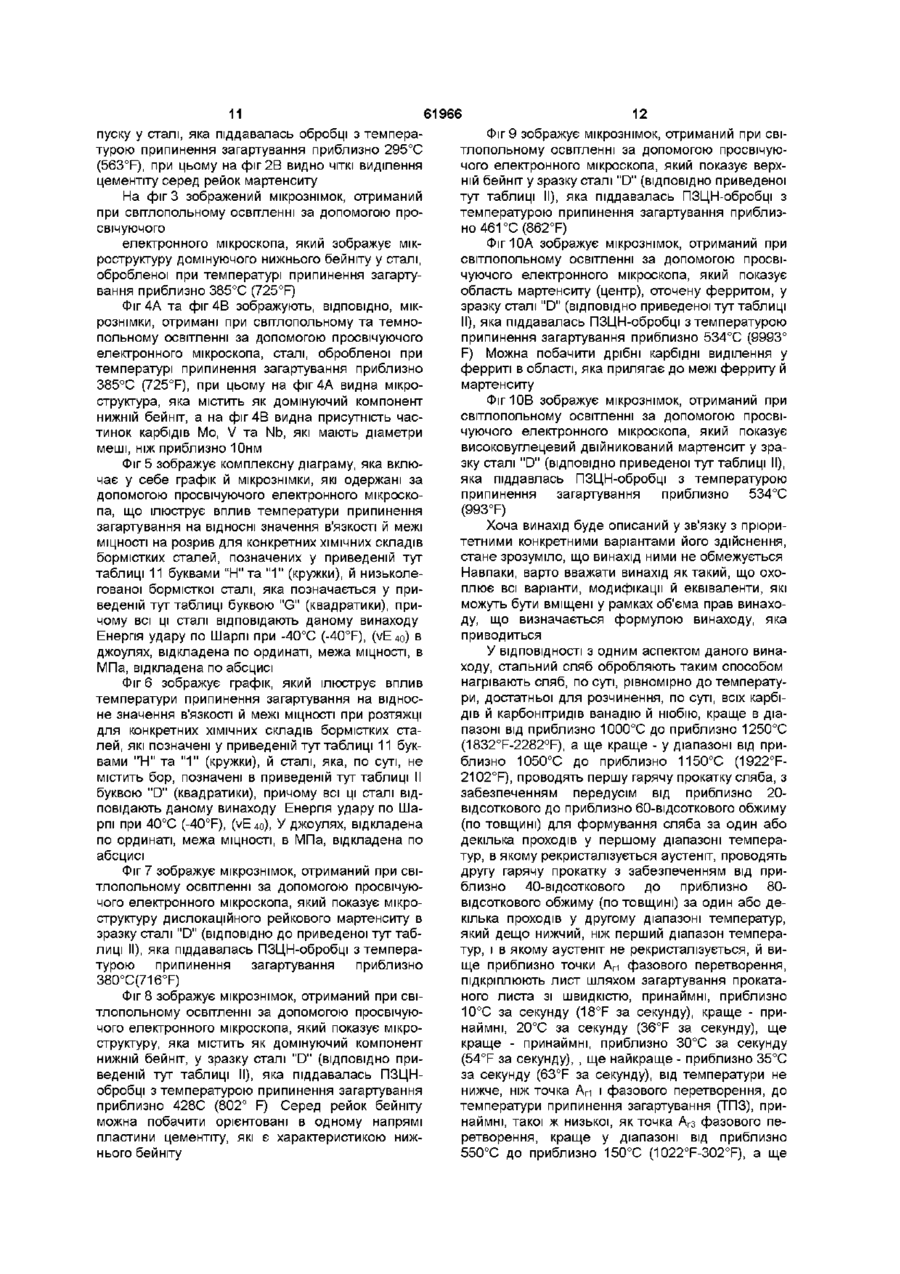

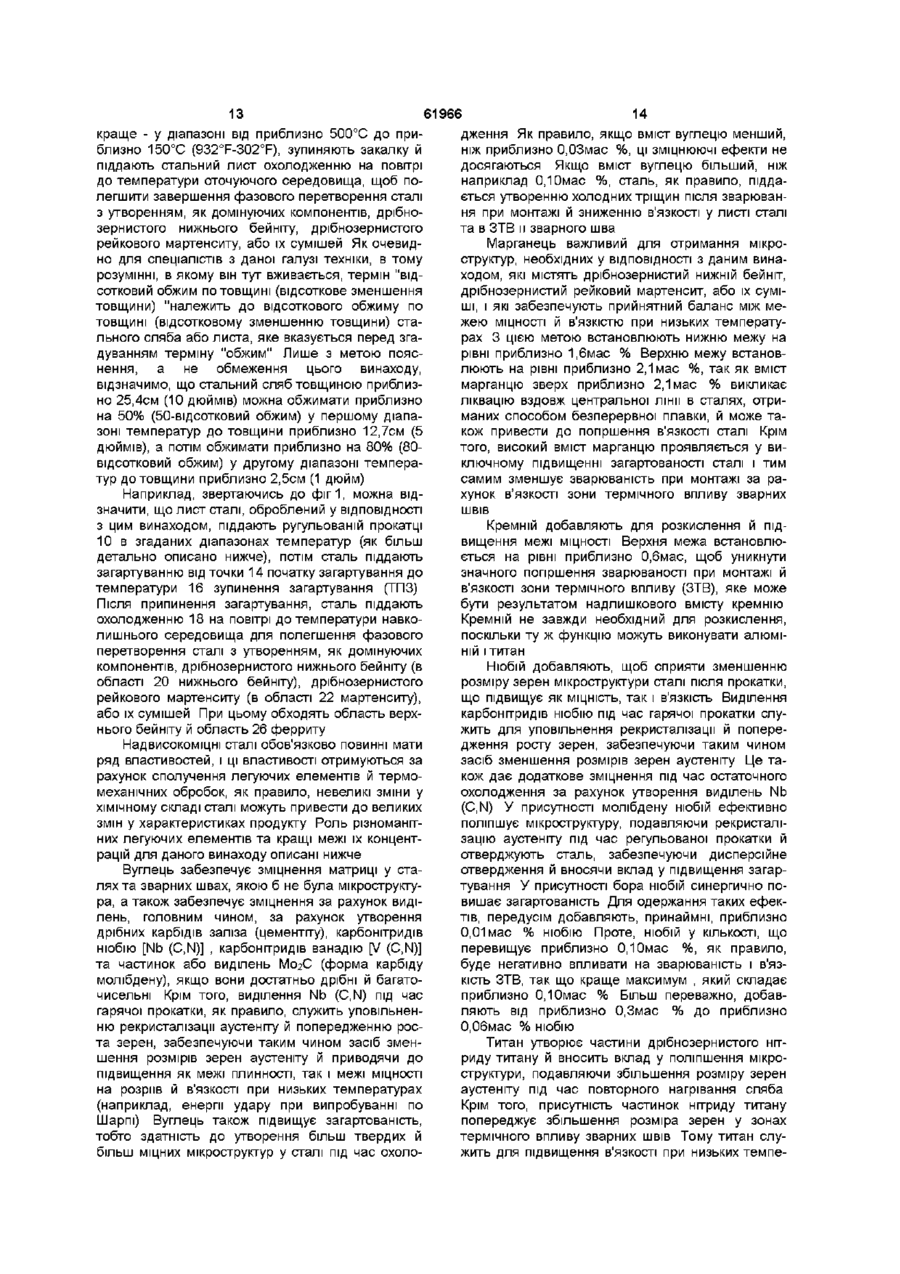

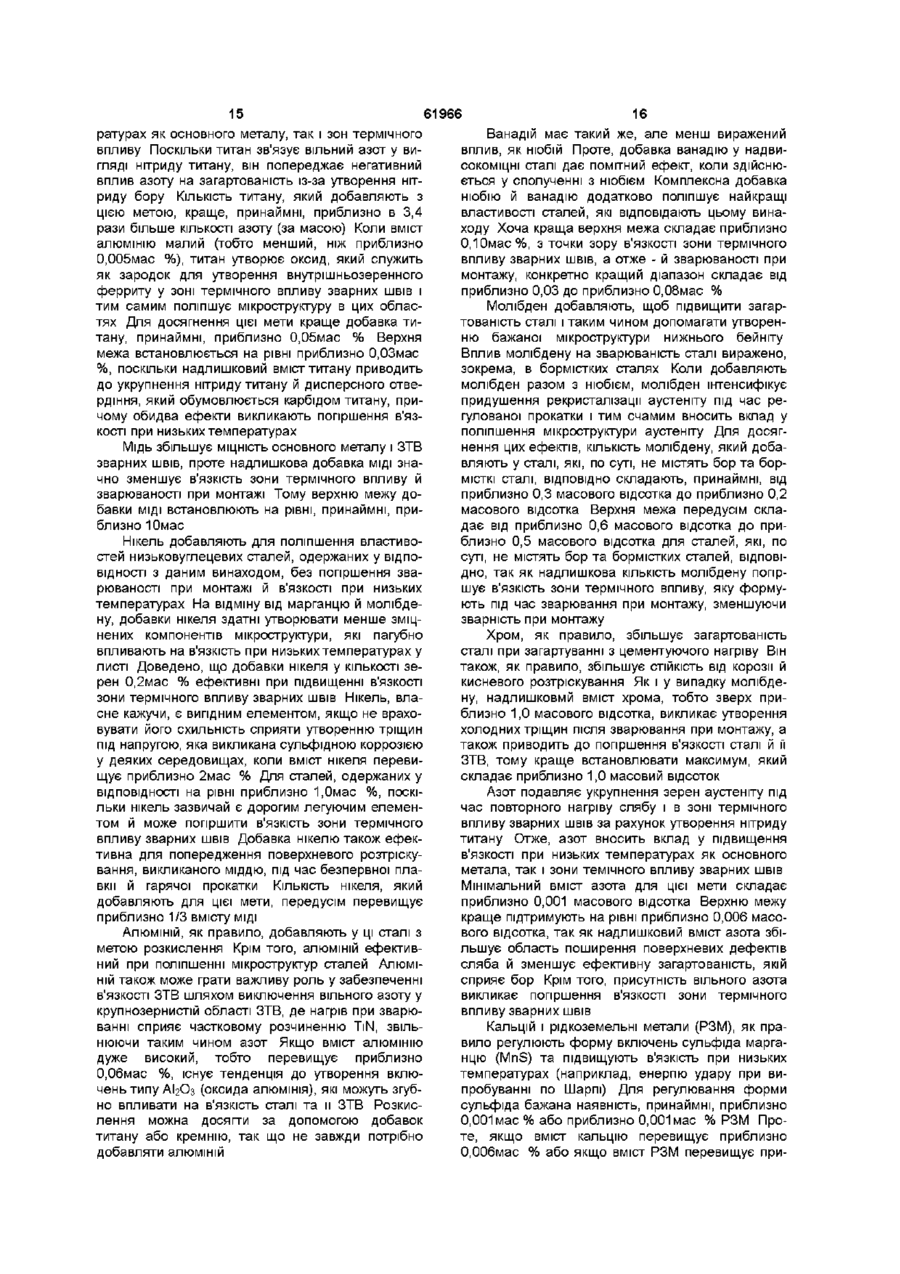

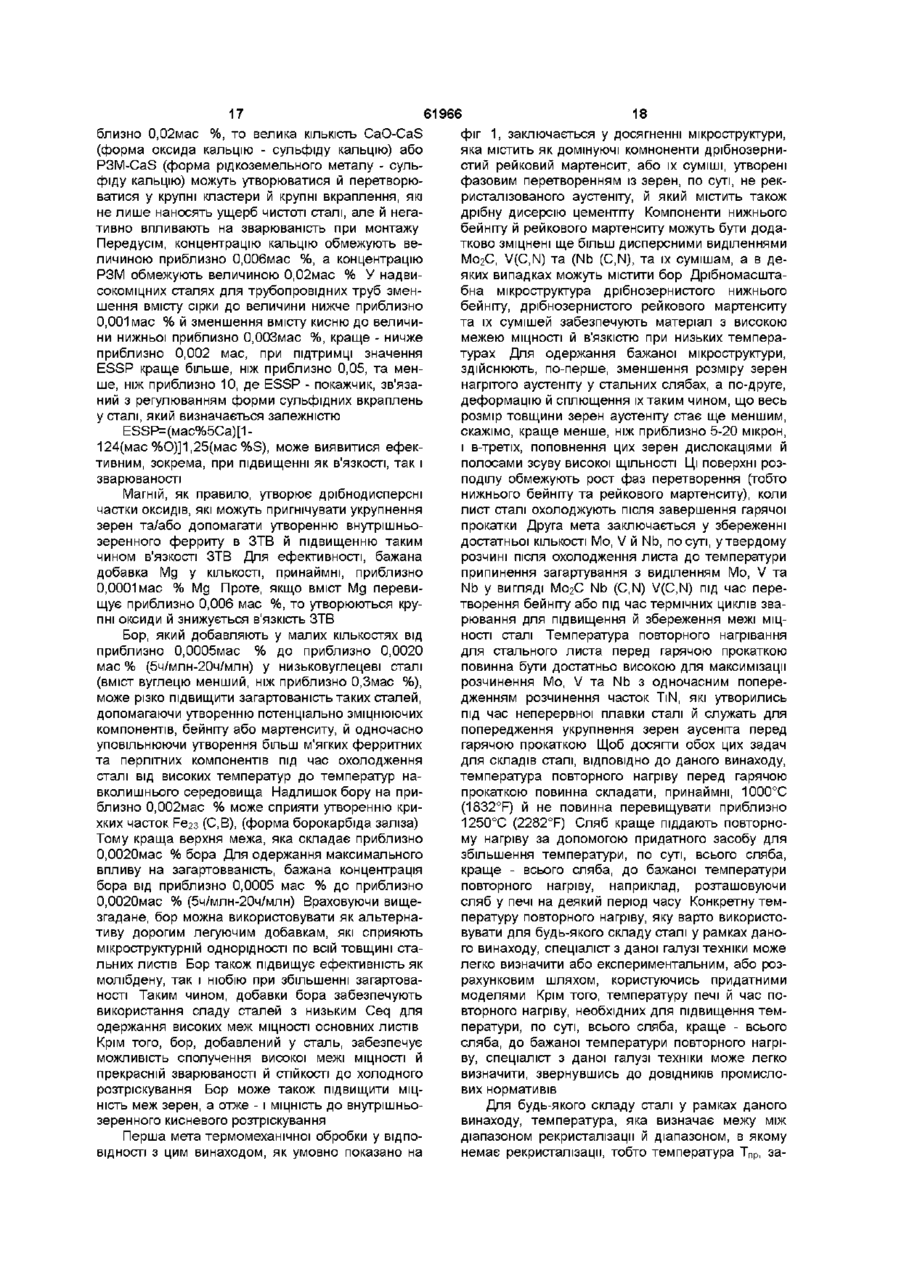

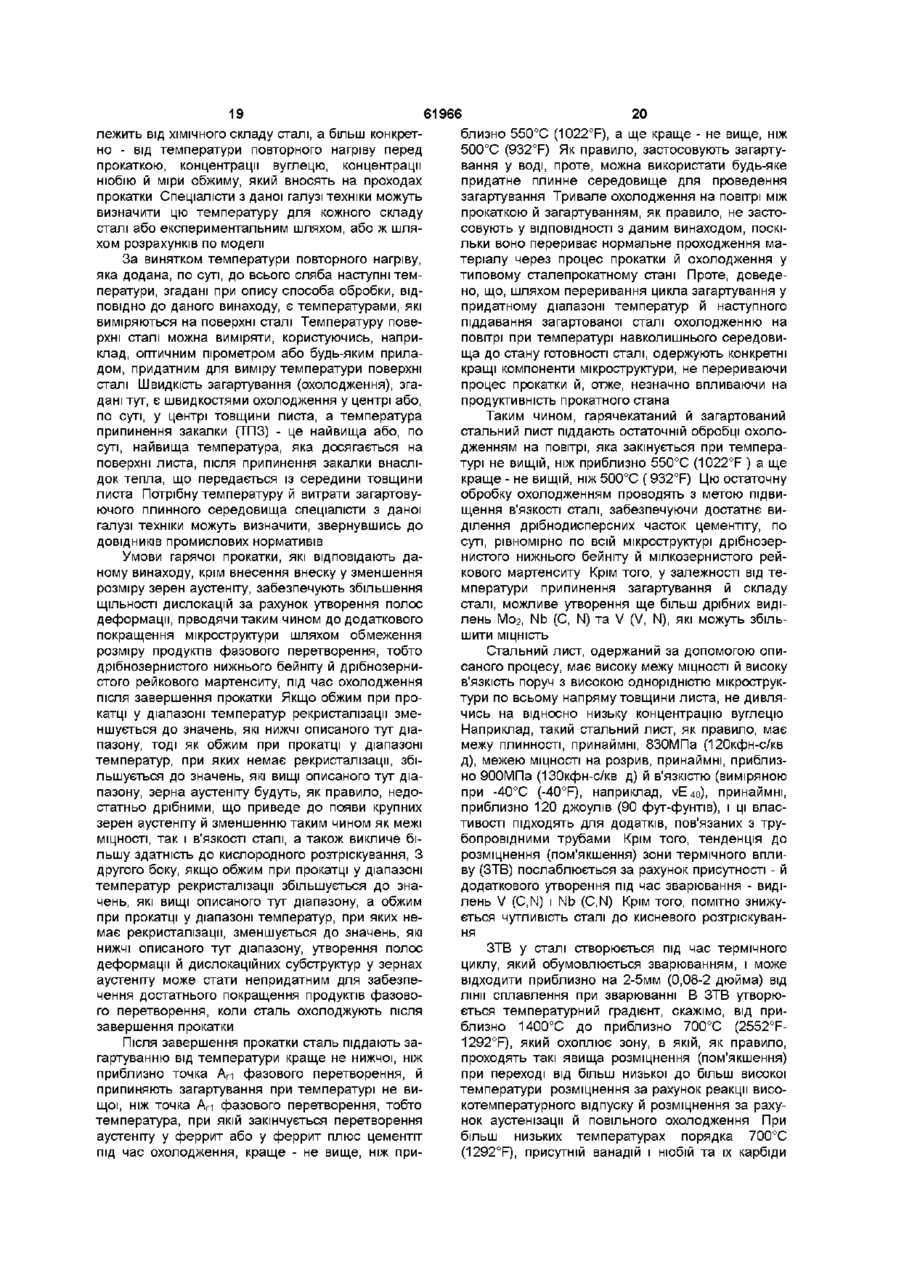

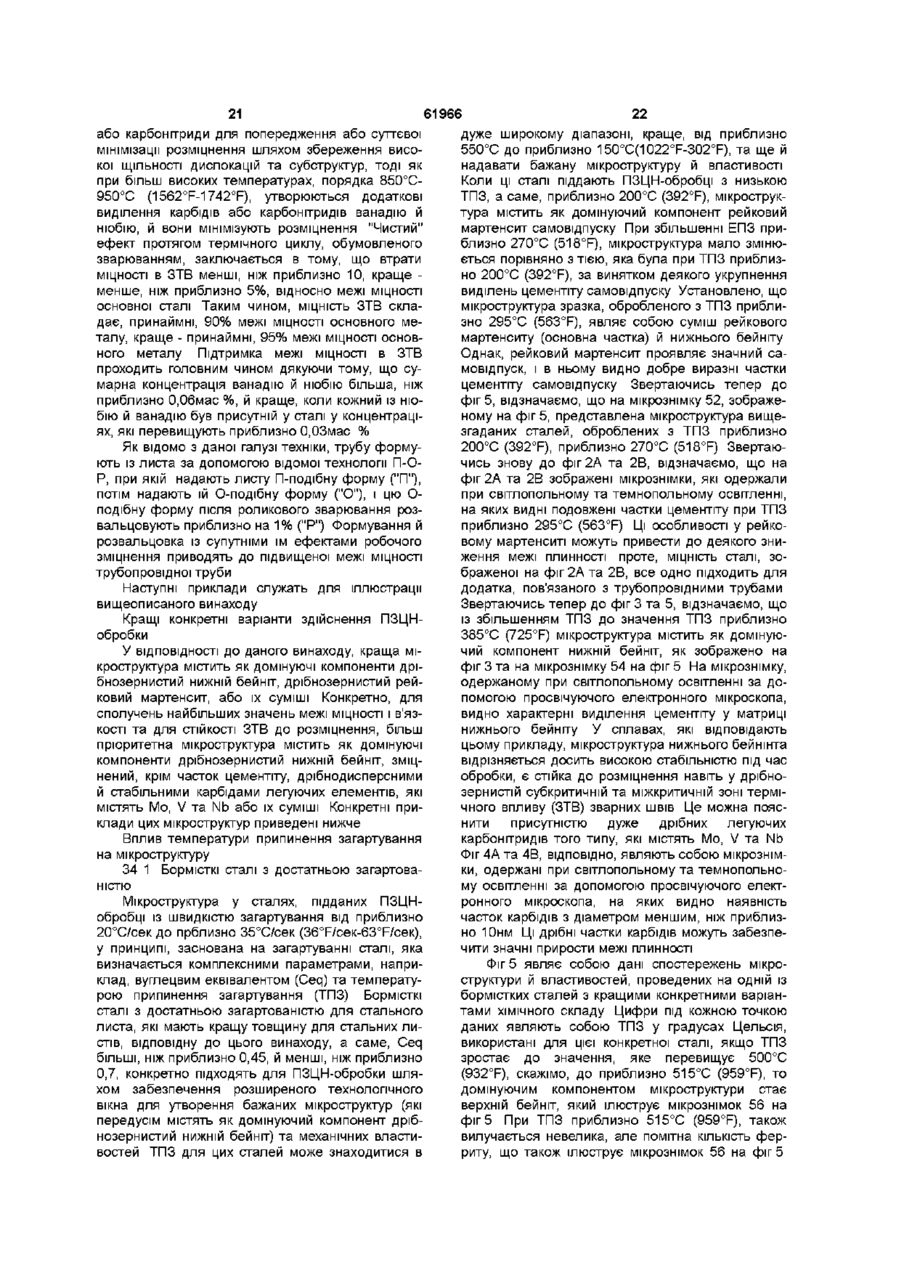

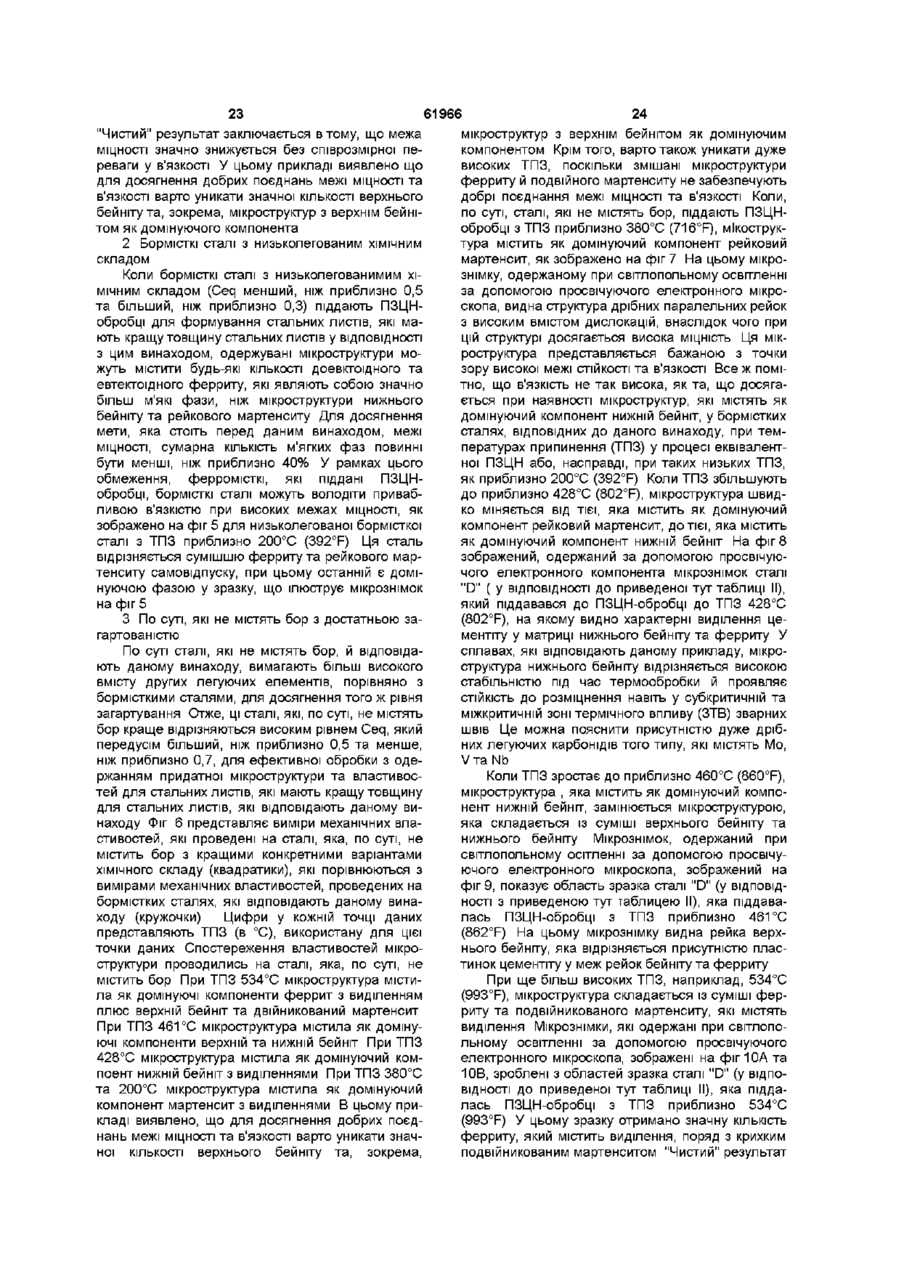

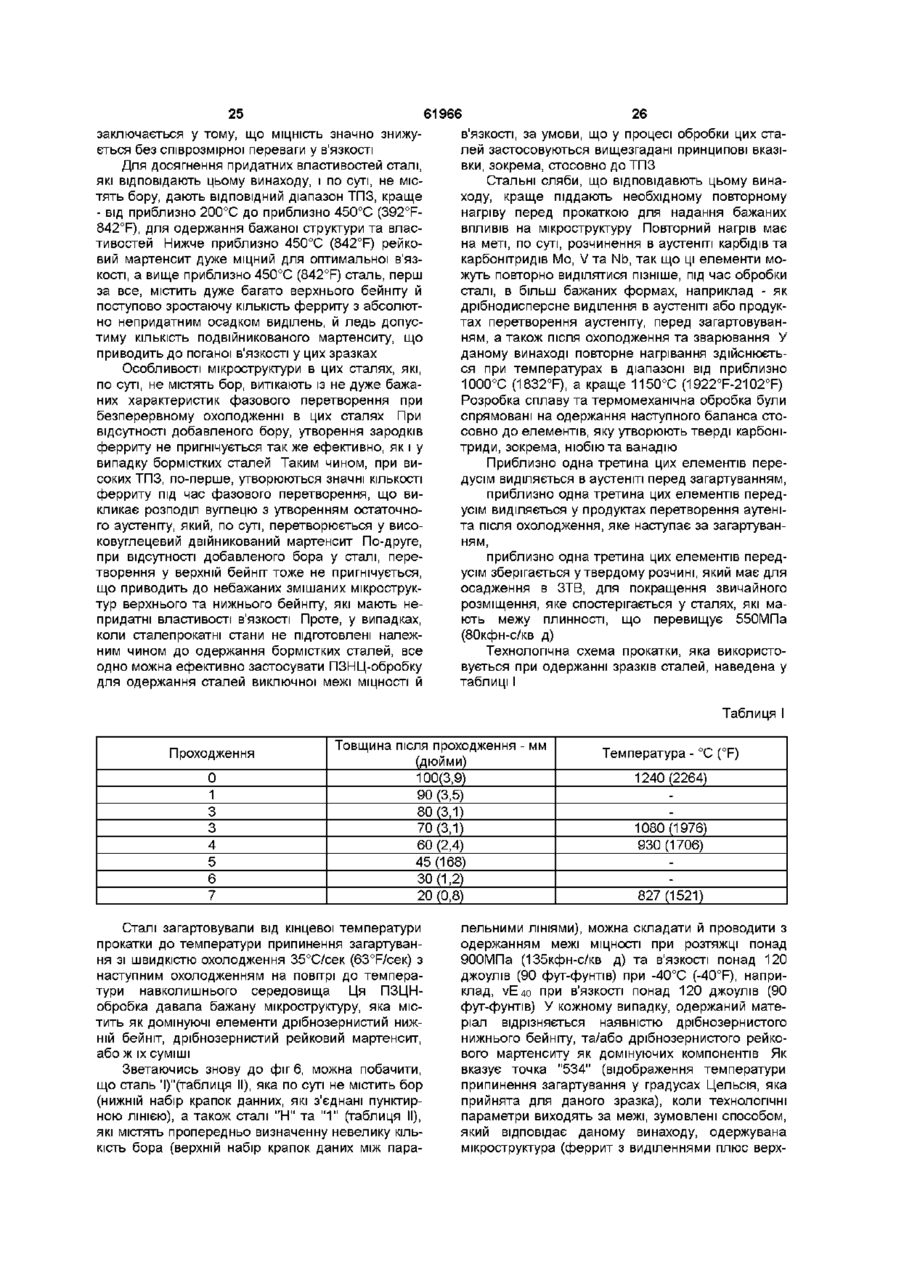

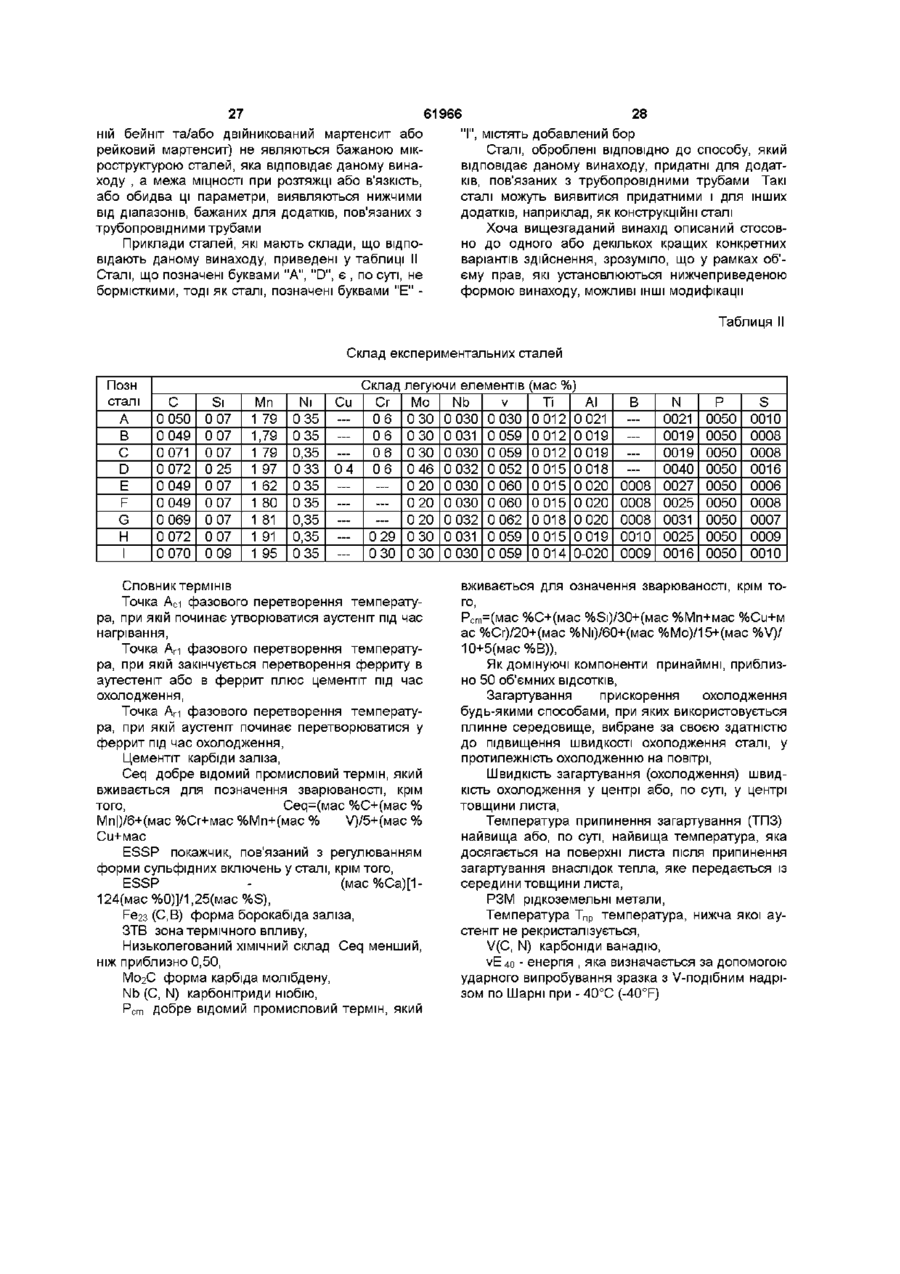

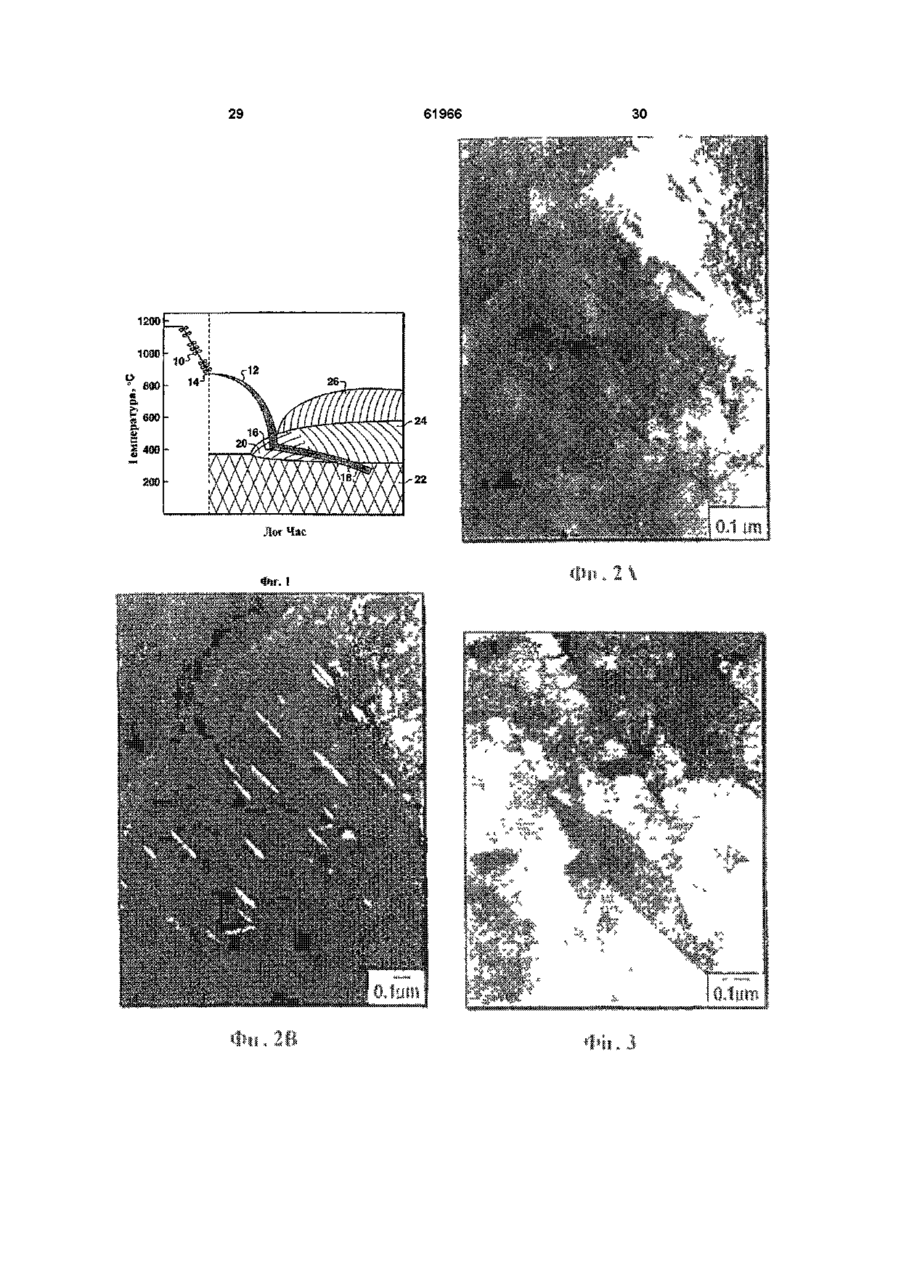

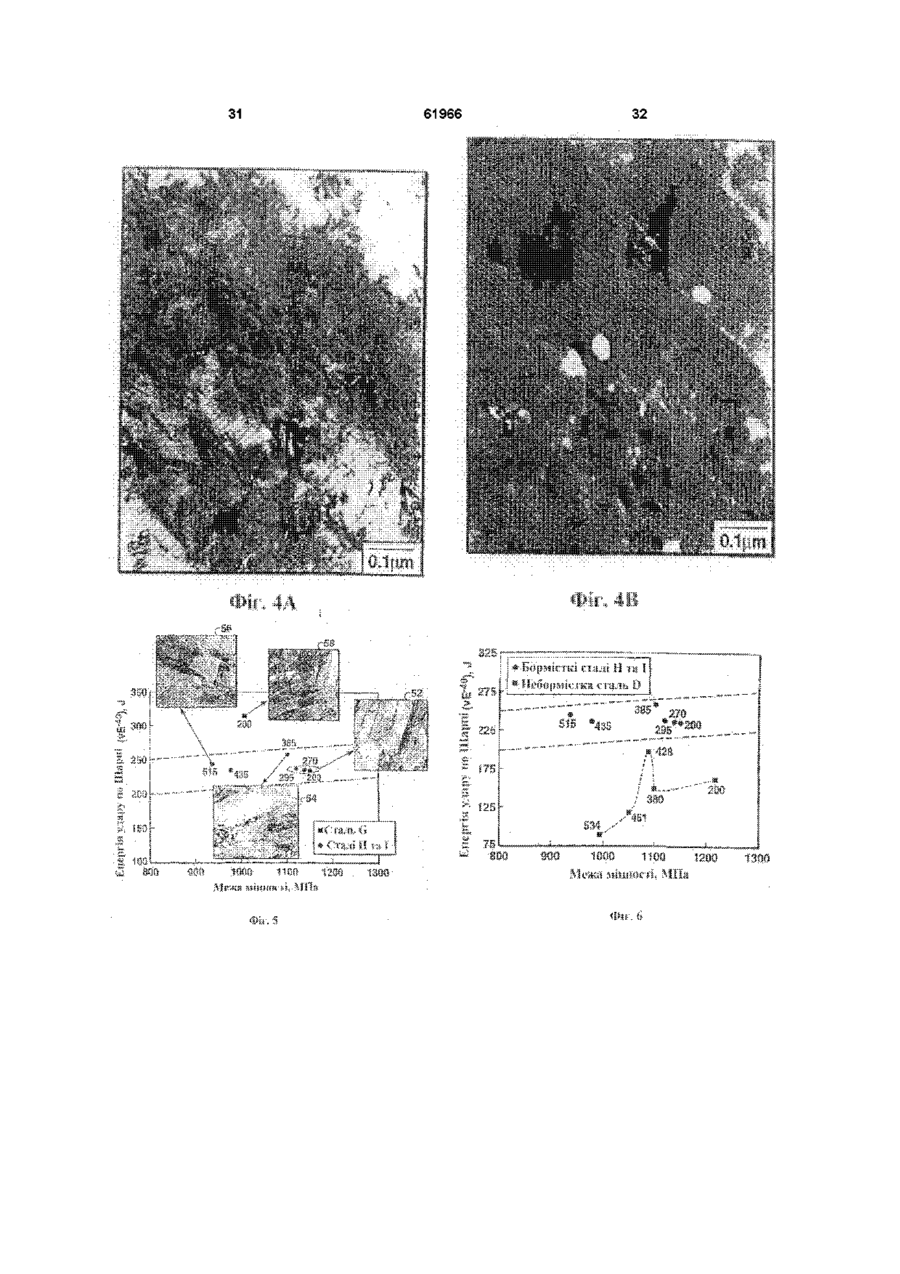

1 Спосіб одержання листа сталі, який відрізняється тим, що (а) нагрівають стальний сляб, який містить залізо та наступні легуючі елементи в мас % від 0,03 до 0,10 С, від 1,6 до 2,1 Мп, від 0,01 до 0,10 Nb, від 0,01 до 0,10 V, від 0,3 до 0,6 Мо, від 0,005 до 0,03 Ті, до температури, достатньої для того, щоб розчинити всі карбіди та карбонітриди ванадію й ніобію, (б) обтискують згаданий сляб для формування стального листа за один або декілька проходів гарячої прокатки в першому діапазоні температур, у якому рекристалізується аустеніт, (в) додатково обтискують згаданий стальний лист за один або декілька проходів гарячої прокатки у другому діапазоні, нижчому від вказаного першого діапазону температур і вищому від температури, при якій аустеніт починає перетворюватися на ферит під час охолодження, (г) здійснюють загартування згаданого стального листа зі швидкістю, яка перевищує 20°С на секунду (36° F на секунду), до температури припинення загартування між точкою Агі фазового перетворення (температурою, при якій завершується пе ретворення аустеніту на ферит або на ферит плюс цементит під час охолодження) й 150° С (302° F), та (д) припиняють загартування й піддають згаданий стальний лист охолодженню на повітрі до температури оточуючого середовища та одержують, як домінуючі компоненти, дрібнозернистий нижній бейніт, дрібнозернистий рейковий мартенсит або їх суміші, внаслідок чого стальний лист має межу МІЦНОСТІ на розрив, принаймні, 900 МПа (130 кфн с/кв д) 2 Спосіб за п 1, який відрізняється тим, що згадане загартування є загартуванням у воді 3 Спосіб за п 1, який відрізняється тим, що згадана мікроструктура є, по суті, однорідною 4 Спосіб за п 1, який відрізняється тим, що згадана мікроструктура має рейковий мартенсит самовідпуску 5 Спосіб за п 1, який відрізняється тим, що згадані дрібнозернистий нижній бейніт та дрібнозернистий рейковий мартенсит містять, принаймні, 50 об'ємних ВІДСОТКІВ дрібнозернистого нижнього бейніту 6 Спосіб за п 1, який відрізняється тим, що згадана сталь містить ніобій та ванадій у сумарній концентрації, яка перевищує 0,06 масового відсотка 7 Спосіб за п 1, який відрізняється тим, що згадана температура на етапі (а) знаходиться у діапазоні від 1000 °С (1832 Т ) до 1250 °С (2282 °F) 8 Спосіб за п 1, який відрізняється тим, що згадана температура припинення загартування знаходиться між 550 °С та 150 °С (1022 °F - 302 °F) 9 Спосіб за п 1, який відрізняється тим, що згадана температура припинення загартування знаходиться між 500 °С та 150 °С (932 °F - 302 °F) 10 Спосіб за п 1, який відрізняється тим, що згадане загартування на етапі (г) здійснюють зі швидкістю, по суті, 35 °С на секунду (63 °F на секунду) 11 Спосіб за п 1, який відрізняється тим, що згадана сталь додатково містить, принаймні, одну добавку, вибрану із групи, яка містить в мас % (і) ДО 0,6 SI, (її) до 1,0 Си, (їм) до 1,0 Ni, (iv) до 1,0 Сг, (v) до 0,006 Са, О (О (О О> (О 61966 загартування між точкою Агі фазового перетворення (температурою, при якій завершується перетворення аустеніту на ферит або на ферит плюс (VIM) Д О 0 , 0 0 6 M g цементит під час охолодження) й 150° С (302° F), 12 Спосіб за п 1, який відрізняється тим, що в та згаданій сталі Ceq більший або дорівнює 0,5 і менший або дорівнює 0,7 та Р с т менша або дорів(д) припиняють загартування й піддають згаданий нює 0,35 стальний лист охолодженню на повітрі до темпе13 Спосіб за п 1, який відрізняється тим, що ратури оточуючого середовища та одержують, як згадана температура припинення загартування на домінуючі компоненти, дрібнозернистий нижній етапі (г) знаходиться між 450 °С й 200 °С (842 °F бейніт, дрібнозернистий рейковий мартенсит або 392 °F) їх суміші, внаслідок чого стальний лист має межу МІЦНОСТІ на розрив, принаймні, 900 МПа (130 кфн14 Спосіб за п 1, який відрізняється тим, що с/кв д) кожна концентрація ванадію й ніобію більша або дорівнює 0,03 мас % 16 Спосіб за п 15, який відрізняється тим, що згадана сталь додатково містить, принаймні, одну 15 Спосіб одержання листа сталі, який відрізнядобавку, вибрану із групи, яка містить в мас % ється тим, що а) нагрівають стальний сляб, який містить залізо (і) ДО 0,6 SI, та наступні легуючі елементи в мас % (її) до 1,0 Си, від 0,03 до 0,10 С, (їм) до 1,0 Ni, від 1,6 до 2,1 Мп, (iv) до 1,0 Сг, від 0,01 до 0,10 Nb, (v) до 0,006 Са, від 0,01 до 0,10 V, (vi) до 0,06 АІ, від 0,2 до 0,5 Мо, (VII) ДО 0,02 рідкісноземельних металів (РЗМ), від 0,005 до 0,03 Ті, (VIM) д о 0 , 0 0 6 M g ВІД 0,0005 до 0,0020 В, 17 Спосіб за п 15, який відрізняється тим, що в згаданій сталі Ceq більший або дорівнює 0,3 і до температури, достатньої для того, щоб розчименший або дорівнює 0,7 та Р с т менша або дорівнити всі карбіди та карбонітриди ванадію й ніобію, нює 0,35 (б) обтискують згаданий сляб для формування стального листа за один або декілька проходів 18 Спосіб за п 15, який відрізняється тим, що гарячої прокатки в першому діапазоні температур, згадана температура припинення загартування на у якому рекристалізується аустеніт, етапі (г) знаходиться між 550° та 150 °С (1022 °F302 °F) (в) додатково обтискують згаданий стальний лист за один або декілька проходів гарячої прокатки у 19 Спосіб за п 15, який відрізняється тим, що другому діапазоні, нижчому від вказаного першого згадана температура припинення загартування на діапазону температур і вищому від температури, етапі (г) знаходиться між 500 °С й 150 °С (932 °F при якій аустеніт починає перетворюватися на 302 °F) ферит під час охолодження, 20 Спосіб за п 15, який відрізняється тим, що кожна концентрація ванадію та ніобію більша або (г) здійснюють загартування згаданого стального дорівнює 0,03 мас % листа зі швидкістю, яка перевищує 20°С на секунду (36° F на секунду) до температури припинення (vi) до 0,06 Al, (VII) до 0,02 рідкісноземельних металів (РЗМ), Винахід належить до способу одержання надвисокоміцних зварюваних сталей з високою в'язкістю та отримання із неї листа, з якого в свою чергу виготовляють трубопровід Більш конкретно, цей винахід належить до надвисокоміцних, які мають високу в'язкість, зварюваних низьколегованих сталей для трубопровідних труб, у яких втрати межі МІЦНОСТІ у зоні термічного впливу (ЗТВ) мінімізовані відносно останньої частини трубопроводу, й до способу одержання стального листа, який є попередником трубопроводу Відомо, ЩО трубопровід з найвищою межею плинності у промисловій експлуатації має межу плинності приблизно 550МПа (80 кілофунтів-сил на квадратний дюйм (кфн-с/кв д) Промислово виготовляється сталь для трубопроводів, яка має більш високу межу МІЦНОСТІ, зокрема, до приблизно 690 МПа (100кфн-с/кв д), але, за свідченням авторів винаходу, вона не знайшла промислового застосування для виготовлення трубопровідної труби Крім того, як описали Ку (Коо) та Лутон (Lu ton) в патентах США №№5545269, 5545270 та 5531842, виявлено, що практично доцільніше отримувати надвисокоміцні сталі, які мають межі плинності, принаймні, приблизно 830МПа (120 кфн-с/кв д)) та межі МІЦНОСТІ на розрив принаймні, приблизно 900МПА (130кфн-с/кв д), як попередники трупропровідної труби Межі МІЦНОСТІ сталей, описаних Ку та Лутоном у патенті США №5545269, досягаються за рахунок балансу між ХІМІЧНИМ складом сталі та способами обробки, внаслідок чого отримується, по суті, однорідна мікроструктура, яка містить первинні дрібнозернисті мартенсит та бейніт відпуску, які піддають вторинному зміцненню виділеннями є- МІДІ та деяких карбідів або нітридів або карбонітридів ванадію, ніобію та молібдену У патенті США №5545269 у та Лутон описують спосіб одержання високоміцної сталі, при якому сталь загартовують від кінцевої температури гарячої прокатки до температури, яка не перевищує 400°С (742°F), із швидкістю, принаймні, 20°С (36°F 61966 (120кфн-с/кв д) або більше, ці сталі, як правило, мають недостатню в'язкість, яка необхідна для трубопровідної труби, тому що такі матеріали мають відносно високий ¥т (добре відомий технічний термін, який використовується для вираження зварюваності), як правило, перевищуючий приблизно 0,35 Таким чином, ще одна задача цього винаходу заключається утому, щоб розробити лист низьколегованої надвисокоміцної сталі, яка є попередником трубороповоду, який має межу плинності, принаймні, приблизно 690МПа (100кфн-с/кв д), МІЦНІСТЬ на розрив , принаймні, приблизно, ЭООМПа (130кфн-с/кв д) й достатню в'язкість для додатків при низьких температурах, тобто нижче приблизно - 40°С (-40°F), з одночасним підтримуванням відповідної якості продукту й мінімізацією втрат межі МІЦНОСТІ в ЗТВ під час термічного циклу, зумовленого зварюванням Додаткова задача цього винаходу заключається в тому, щоб розробити надвисокоміцну сталь із в'язкістю І зварюваністю, достатньою для трубопроводу, й яка має Р с т меншу, ніж приблизно 0,35 Хоча й Р ст , і Ceq (вуглецевий еквівалент), інший добре відомий промисловий термін, який вживавідношення межі плинності до межі МІЦНОСТІ на ється для вираження зварюваності, широко вжирозрив -, яке перевищує 0,93 3 точки зору пріоривається у контексті зварюваності, вони також відотетної конструкції трубопроводу, бажано зберігати бражають загартованість сталі, поскільки ними відношення межі плинності до межі МІЦНОСТІ при керуються при ОЦІНЦІ схильності сталі до одержанрозтяжці нижче, ніж приблизно 0,93, одночасно ня твердих мікроструктур в основному металі У підтримуючи високу межу плинності й межу МІЦНОтому розумінні, в якому вони вживаються у цьому СТІ не розрив опису, Рст визначається таким чином Існує потреба у трубопроводах з більш Р ст =мас %С+(мас %Si)30+(Mac %Мп+мас %Си+ма високими межами МІЦНОСТІ, НІЖ ТІ, ЩО поставляс %Сг)/20+(мас %Ni)60+(Mac %Мо)15+(мас %V)/10 ються в даний час, для транспортування сирої +5(мас %В), a Ceq визначається таким чином нафти та природного газу на великі відстані Ця Ceq=Mac %С+(мас %Мп)/6+(мас %Сг+мас %Мп+м потреба викликана необхідністю (і) підвищити ас %\/)/5+(мас %Си+мас % Ni)/15 ефективність транспортування шляхом використання більш високих тисків газу та (м) зменшити Як описано у патенті США №5545269, виявлевитрати на матеріали й прокладку шляхом зменно, що в описуваних там умовах етап загартування шення товщини стінок та зовнішнього діаметра У у воді до температури, яка не перевищує 400°С результаті, збільшився запит на трубопровідні (752°F) ( краще до температури оточуючого серетруби, більш МІЦНІ, ніж існують у даний час довища), з наступною остаточною прокаткою надвисокоміцних сталей неможливо замінювати охоТаким чином, задача даного винаходу заклюлодженням на повітрі, оскільки в таких умовах чається в тому, щоб розробити склад сталі й варіохолодження на повітрі може викликати перетвоанти обробки для отримання дешевого листа нирення аустеніту у агрегати ферриту та/або перлізьколегованої над високоміцної сталі й та, що призводить до втрати межі МІЦНОСТІ сталей виготовленої з нього трубопровідної труби з одержанням властивостей високої межі СТІЙКОСТІ без Також установлено, що зупинення охолодженнеобхідності проведення етапу відпуску для досяня таких сталей у воді при температурах, які перегнення повторного зміцнення МІЦНОСТІ Крім того, вищують 400°С (752°F), може викликати незадовідруга задача даного винаходу заключається в тольне підвищення МІЦНОСТІ при фазовому му, щоб розробити лист надміцної сталі для консперетворенні під час охолодження, тим самим трукції трубопровідної труби, в якому відношення зменшуючи МІЦНІСТЬ сталей межі плинності до межі МІЦНОСТІ на розрив нижче, У стальних листах, одержаних способом, опиніж приблизно 0,93 саним у патенті США №5545269, застосовують відпуск після охолодження у воді, наприклад, шляПроблема, пов'язана з більшістю високоміцних хом повторного нагрівання до температур у діапасталей, тобто сталей, які мають межу плинності, зоні від приблизно 400°С до приблизно 700°С що перевищує приблизно 550МПа (180кфн-с/кв д), (752°F-129°F) протягом попередньо визначених заключається у розміцненнті (пом'якшенні) ЗТВ інтервалів часу для одержання рівномірного зміцпісля зварювання ЗТВ може піддаватися локальнення по всьому стальному листу й підвищення ному фазовому перетворенню або віджигу під час в'язкості сталі Добре відомим випробуванням для термічних циклів, зумовлених зварюванням, що вимірювання в'язкості сталей є ударне випробуприводить до значного, тобто складаючому до 15 вання зразків з V-подібним надрізом по Шарпі ВІДСОТКІВ і більше, розміцненню (пом'якшенню) ЗТВ Одним із вимірів, який можна одержати, застосопорівняно з основним металом Хоча отримані вуючи ударне випробування зразків із V-подібним надвисокоміпні сталі з межами плинності 830МПа за секунду), краще - приблизно 30°С за секунду (54°F) за секунду, для отримання мікроструктур первинних мартенситу та бейніту Крім того, для досягнення потрібної мікростуктури та властивостей ВІДПОВІДНО до винаходу зробленому Ку та Лутоном, необхідно піддати стальний лист процедурі повторного підкріплення за допомогою додаткового технологічного етапу, який передбачає відпуск листа, що охолоджується у воді, при температурі, яка не перевищує точку А с і фазового перетворення, тобто температуру, при якій починає утворюватися аустеніт під час нагрівання, протягом періоду часу, достатнього для того, щоб викликати виділення Є-МІДІ та деяких карбідів або нітридів або карбонітридів ванадію, ніобію та молібдену Додатковий технологічний етап відпуску після загартування значно збільшує вартість стального листа Тому бажано розробити нові технологічні методології для сталі, які обходяться без етапу відпуску, але все-таки забезпечують бажані механічні властивості Крім того, етап відпуску, хоча й є необхідним для повторного підвищення МІЦНОСТІ, яка потребується для одержання бажаних мікроструктур та властивостей, також приводить до 61966 8 добавок бора непросто Для цього необхідно технічно реконструювати сталеплавильне обладнання й "ноу-хау" Даний винахід забезпечує діапазон ХІМІЧНИХ складів сталі, з добавками й без добавок бора, яку можна обробляти по методології ПЗЦН для одержання бажаних мікроструктур та властивостей У ВІДПОВІДНОСТІ до даного винаходу, досягається баланс між ХІМІЧНИМ складом сталі та способом обробки, у результаті чого забезпечується виготовлення листів високоміцної сталі, яка має межу плинності, принаймні, приблизно 690МПа (100кфн-с/кв д), краще -принаймні, приблизно 760МПа (110кфн-с/кв д), а ще краще -принаймні, приблизно 830МПа (120 кфн-с/кв д), й, краще відношення межі плинності до межі МІЦНОСТІ на розрив менше, ніж приблизно 0,93, ще краще - менше, ніж приблизно 0,90, а ще краще - менше, ніж приблизно 0,85, із якої можна одержати трубопровід У цих листах сталі, після зварювання у додатках, пов'язаних з трубопровідними трубами, втрати межі МІЦНОСТІ в ЗТВ менші, ніж приблизно 10%, краще - менше, ніж приблизно 5%, відносно межі У ВІДПОВІДНОСТІ до вищевикладених задач даМІЦНОСТІ основної сталі Крім того, ці листи надвиного винаходу, розроблена методологія обробки, сокоміцної низьколегованої сталі, придатні для яка зветься тут перерваним загартуванням з цевиготовлення трубопроводу, мають товщину краментаційного нагріву (ПЗЦН), при якому лист низьщу, принаймні, приблизно 10мм (0,39 дюйма), ще колегованої сталі бажаного ХІМІЧНОГО складу швидкраще - принаймні, приблизно 15 мм (0,59 дюйма) ко охолоджують у КІНЦІ гарячої прокатки шляхом , а найкраще - принаймні, приблизно 20мм (0,79 загартування за допомогою придатного плинного дюйма) Далі, ці листи надвисокоміцної низьколесередовища, наприклад, води, до температури гованої сталі або містять, або не містять добавлеприпинення загартування (ТПЗ) з наступним охоний бор, або, у конкретних випадках, містять долодженням на повітрі до температури навколишбавлений бор у КІЛЬКОСТІ від приблизно 5 частин на нього середовища для одержання мікроструктури, мільйон частин складу (5ч/млн) до приблизно 20 яка містить як домінуючі компоненти дрібнозерничастин на мільйон (20ч/млн), а ще краще - від пристий нижній бейніт, дрібнозернистий рейковий маблизно 8 частин на мільйон частин складу (8ч/млн) ртенсит, або їх суміші У тому розумінні, в якому до приблизно 12 частин на мільйон частин складу він застосовується в опису даного винаходу, тер(12ч/млн) Якість виробів типу трубопровідних труб мін "загартування" належить до прискореного охозалишається, по суті, задовільною і, як правило, лодження будь-якими засобами, внаслідок чого не знижується з-за кисневого розтріскування Найвикористовується плинне середовище, яке вибикраща готова сталь має, по суті, однорідну мікрорається по його здатності збільшувати швидкість структуру, яка переважно містить як домінуючі охолодження сталі, на противагу охолодженню компоненти дрібнозернистий нижній бейніт, дрібсталі на повітрі до температури навколишнього нозернистий рейковий мартенсит, або їх суміші середовища Дрібнозернистий рейковий мартенсит передусім Даний винахід забезпечує сталі, які мають містить дрібнозернистий рейковий мартенсит савластивість витримувати режим швидкості охоломовідпуску У тому розумінні, в якому він уживадження й параметри ТПЗ, що забезпечують підється в опису даного винаходу, термін "як домінувищення МІЦНОСТІ, для конкретного процесу загарючий компонент" означає, принаймні, 50 об'ємних тування, який називають ПЗЦН, з наступною ВІДСОТКІВ Остання частина мікроструктури може фазою охолодження на повітрі для одержання містити додатковий дрібнозернистий нижній беймікроструктури, яка містить як домінуючі компоненіт, додатковий дрібнозернистий рейковий мартенти дрібнозернистий нижній бейніт, дрібнозерниснсит, верхній бейніт або феррит Найкраще, коли тий рейковий мартенсит, або їх суміші, у готовому мікроструктура містить, принаймні, від приблизно 60 об'ємних ВІДСОТКІВ до приблизно 80 об'ємних ЛИСТІ ВІДСОТКІВ дрібнозернистого нижнього бейніту, дрібУ даній галузі техніки добре відомо, що добавнозернистого рейкового мартенситу, або їх суміки малої КІЛЬКОСТІ бора, яка складає порядка 5-20 шей Ще найкраще, коли мікрострукрура містить, частин на мільйон частин складу (5-20ч/млн), мопринаймні, приблизно 90 об'ємних ВІДСОТКІВ дрібжуть мати значний вплив на загартування низьконозернистого нижнього бейніту, дрібнозернистого вуглецевих низьколегованих сталей Тому добавки рейкового мартенситу, або їх сумішей бора у сталь ефективно використовували у минулому для одержання твердих фаз, наприклад, мартенситу у низьколегованих сталях з низьколегоІ нижній бейніт, і рейковий мартенсит можуть ваним ХІМІЧНИМ складом, тобто низьким бути додатково підкріплені видаленнями карбідів вуглецевим еквівалентом, для дешевих високоміабо карбонідів ванадію, ніобію й молібдену Ці цних сталей з високою в'язкістю Проте, забезпевиділення, особливо ті, які містять ванадій, можуть чити відповідне регулювання бажаних невеликих допомогти мінімізації розкріплення (пом'якшення) надрізом по Шарпі, є енергія, що поглинається при зруйнуванні стального зразка (енергія удару) при заданій температурі, наприклад енергія удару при -40°С (-40°F), (vE4o) Внаслідок розробок, описаних у патенті США №5545269, зроблено відкриття, що можна одержати надвисокоміцну сталь з високою в'язкістю без дорогоцінного остаточного етапу відпуску Виявлено, що цього результату можна досягти шляхом переривання загартування у конкретному температурному діапазоні, який залежить від ХІМІЧНОГО складу сталі, після чого мікроструктура, яка містить як домінуючі компоненти дрібнозернистий нижній бейніт, дрібнозернистий рейковий мартенсит, або їх суміші, створюється при температурі перерваного охолодження або після наступного охолодження на повітрі до температури навколишнього середовища Також зроблено відкриття, що ця нова ПОСЛІДОВНІСТЬ етапів обробки забезпечує дивний і несподіваний результат у вигляді листів сталі з ще більш високою межею МІЦНОСТІ Й В'ЯЗКІСТЮ, НІЖ досягнуті раніше, 61966 10 ходів гарячої прокатки у першому діапазоні температур, в якому рекристалізується аустеніт, додатково обжимають лист за один або декілька проходів гарячої прокатки у другому діапазоні температур нижче приблизно температури Тпр, тобто температури, нижче якої аустеніт не рекристалізується, й вище точки Агі фазового перетворення, тобто температури, при якій аустеніт починає перетворюватися у феррит під час охолодження, проводять загартування готового прокатаного листа до температури, принаймні, такої ж низької, як точка Агі фазового перетворення, тобто температури, при якій завершується перетворення аустеніту у феррит або у феррит плюс цементіт під час охолодження, краще - до температури між приблизно 550°С та приблизно (1022°F-302°F), а ще 0-1,0% МІДІ (Си), краще до температури між приблизно 500°С й 0-1,0% нікелю (Ni), краще 0,2-1,0% Ni, приблизно 150°С (932°F-302°F), зупиняють загар0,01-0,10% ніобію (Nb), краще 0,03-0,06% Nb, тування й проводять охолодження загартованого 0,01-0,10% ванадію (V), краще 0,03-0,08% V, листа на повітрі до температури навколишнього 0,3-0,6% молібдену (Мо, середовища 0-1,0% хрому (Сг), ЗТВ, очевидно шляхом попередження будь-якого суттєвого зменшення ЩІЛЬНОСТІ дислокацій у областях, які нагріваються до температур не вище точки А с і фазового перетворення, або шляхом зміцнення, яке вноситься добавками, в областях, які нагріваються до температур вищих точки А с і фазового перетворення, або обома шляхами Лист сталі, який відповідає цьому винаходу, виготовляють шляхом одержання стального сляба звичайним шляхом і, в одному конкретному варіанті здійснення, він містить залізо и такі лігуючі елементи, КІЛЬКОСТІ яких указані нижче в мас % 0,03-0,10 вуглецю (С), краще 0,05-0,09% С, 0-0,6% кремнію (Si), 1,6-2,1% марганцю (Мп), 0,005-0,03 % титану (Ті), краще 0,015-0,02 % Ті, 0-0,06% алюмінію (АІ), краще 0,001-0,06% АІ, 0-0,06% кальцію (Са), 0-0,2% рідкоземельних металів (РМЗ) 0-0,006 магнію (Мд), а також відрізняється тим, що Ceq

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for producing an ultra-high strength welding steel with upper density

Назва патенту російськоюСпособ производства сверхвысокопрочной сварочной стали с верхней плотностью

МПК / Мітки

МПК: C21D 8/02

Мітки: варіанти, листа, сталі, спосіб, одержання

Код посилання

<a href="https://ua.patents.su/18-61966-sposib-oderzhannya-lista-stali-varianti.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання листа сталі (варіанти)</a>

Попередній патент: З’єднуючий блок для утримання однієї або більше ліній для передачі сигналів від детонатора (варіанти)

Наступний патент: Регулятор для керування насадкою вентиля термостата

Випадковий патент: Захисний шунт локальної ділянки голови