Спосіб каустифікації розчинів байєра та спосіб стабілізації часточок гідрокалуміту

Номер патенту: 79423

Опубліковано: 25.06.2007

Автори: Хіт Кетрін Енн, Розенберг Стівен Філіп, Уілсон Даррел Джеймс

Формула / Реферат

1. Спосіб каустифікації баєрівських розчинів на глиноземному рафінувальному заводі, який включає наступні стадії:

(і) взаємодію вапна з алюмінат-іонами в баєрівському розчині в контрольованих умовах при температурі від 25°С до 100°С із утворенням часточок гідрокалуміту та іонів гідроксилу, та

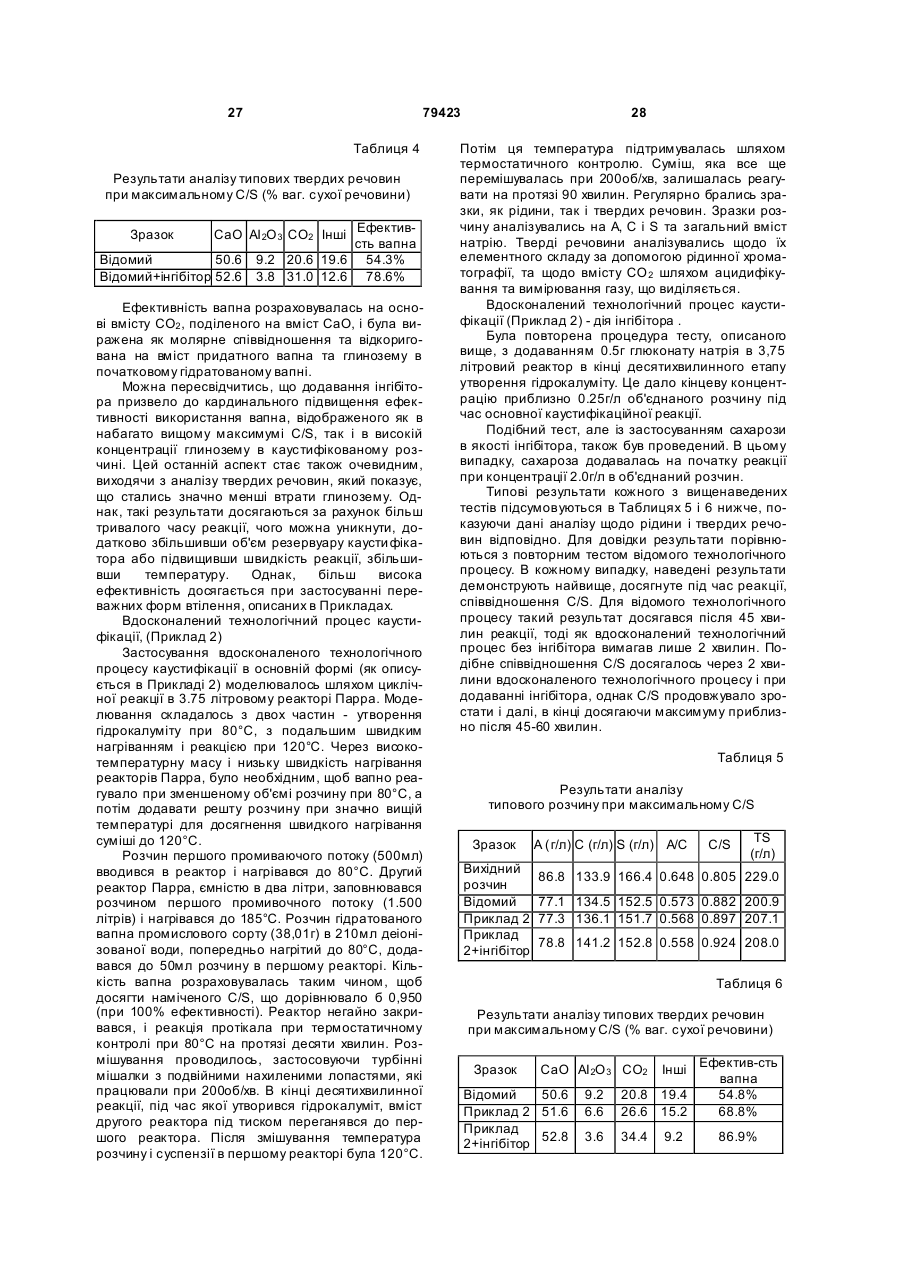

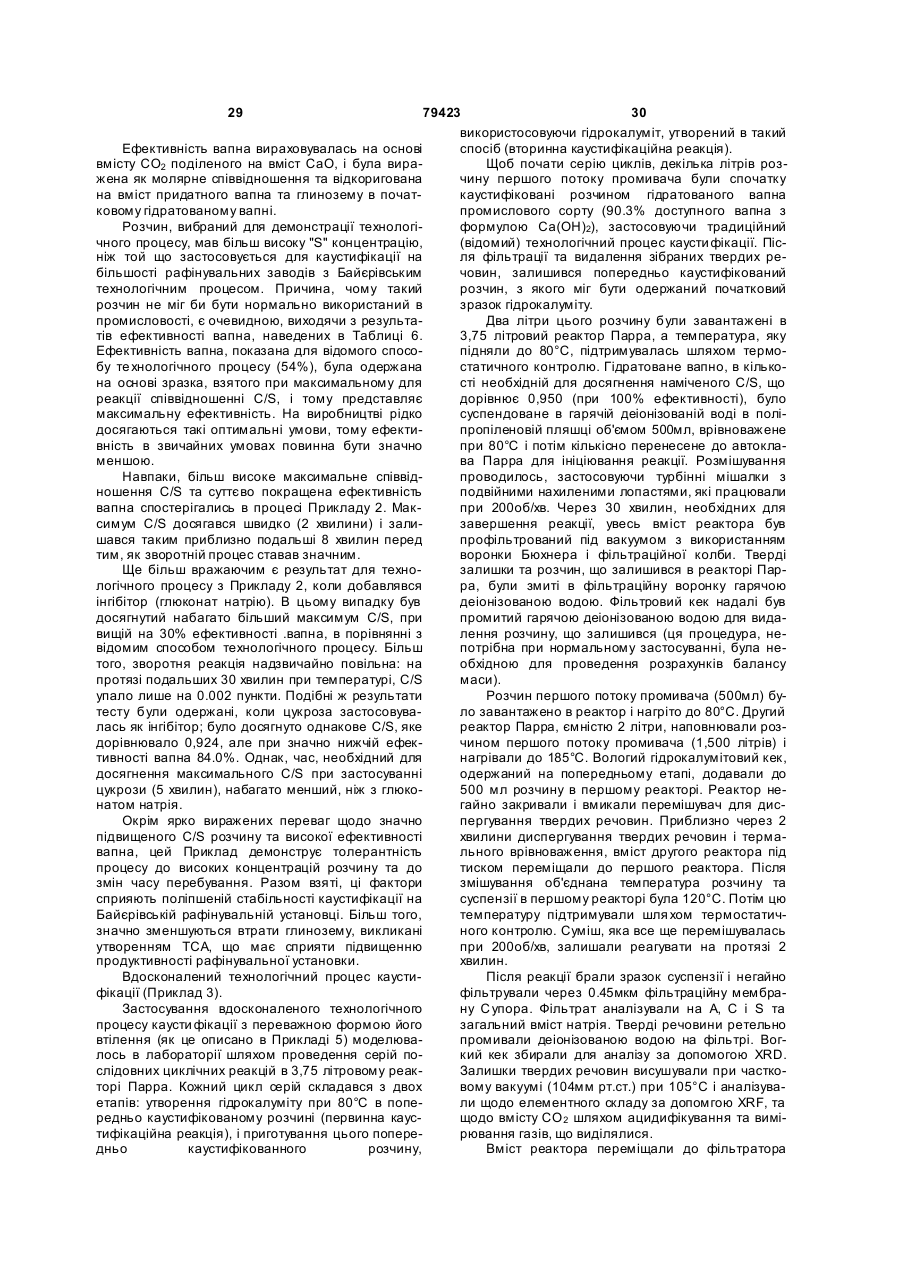

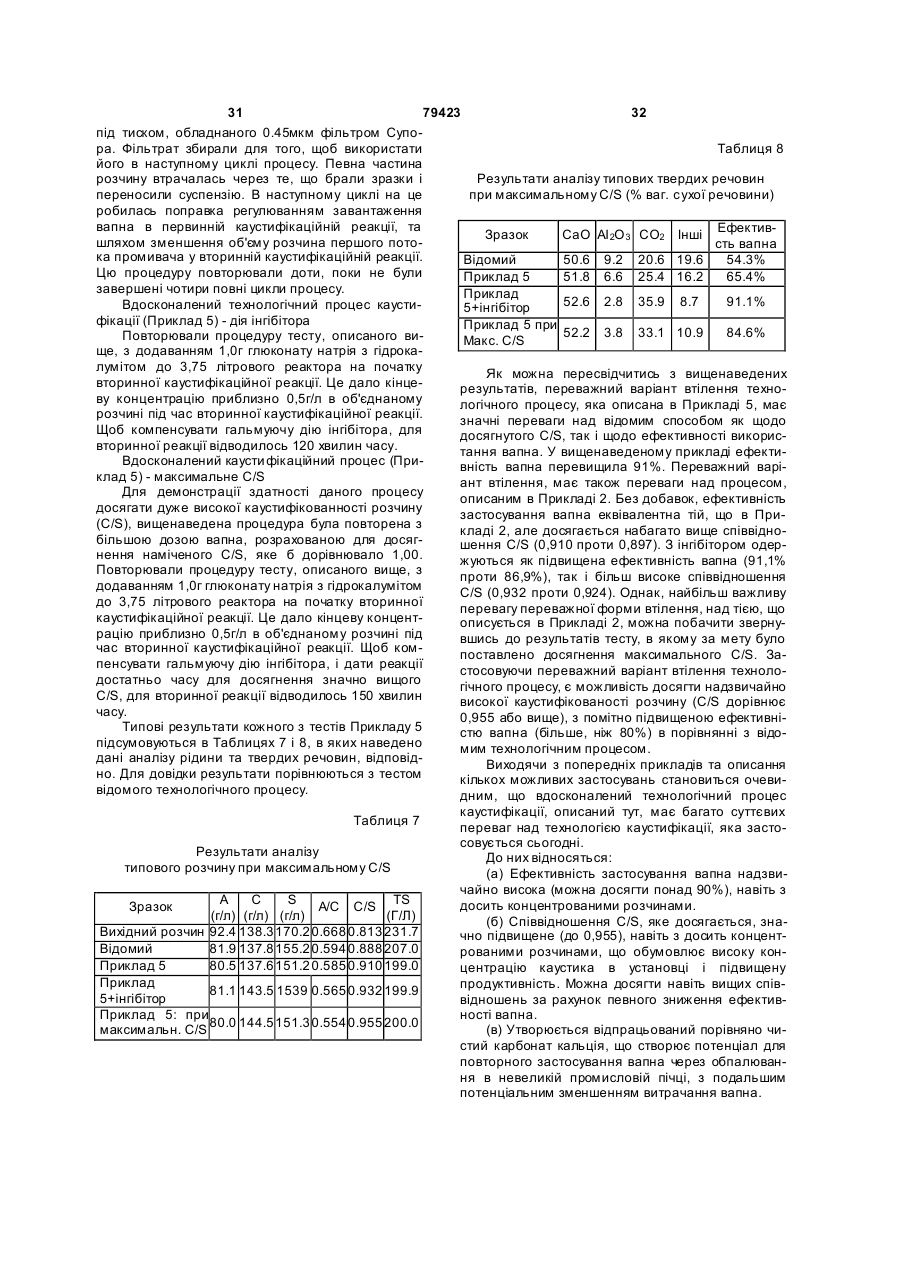

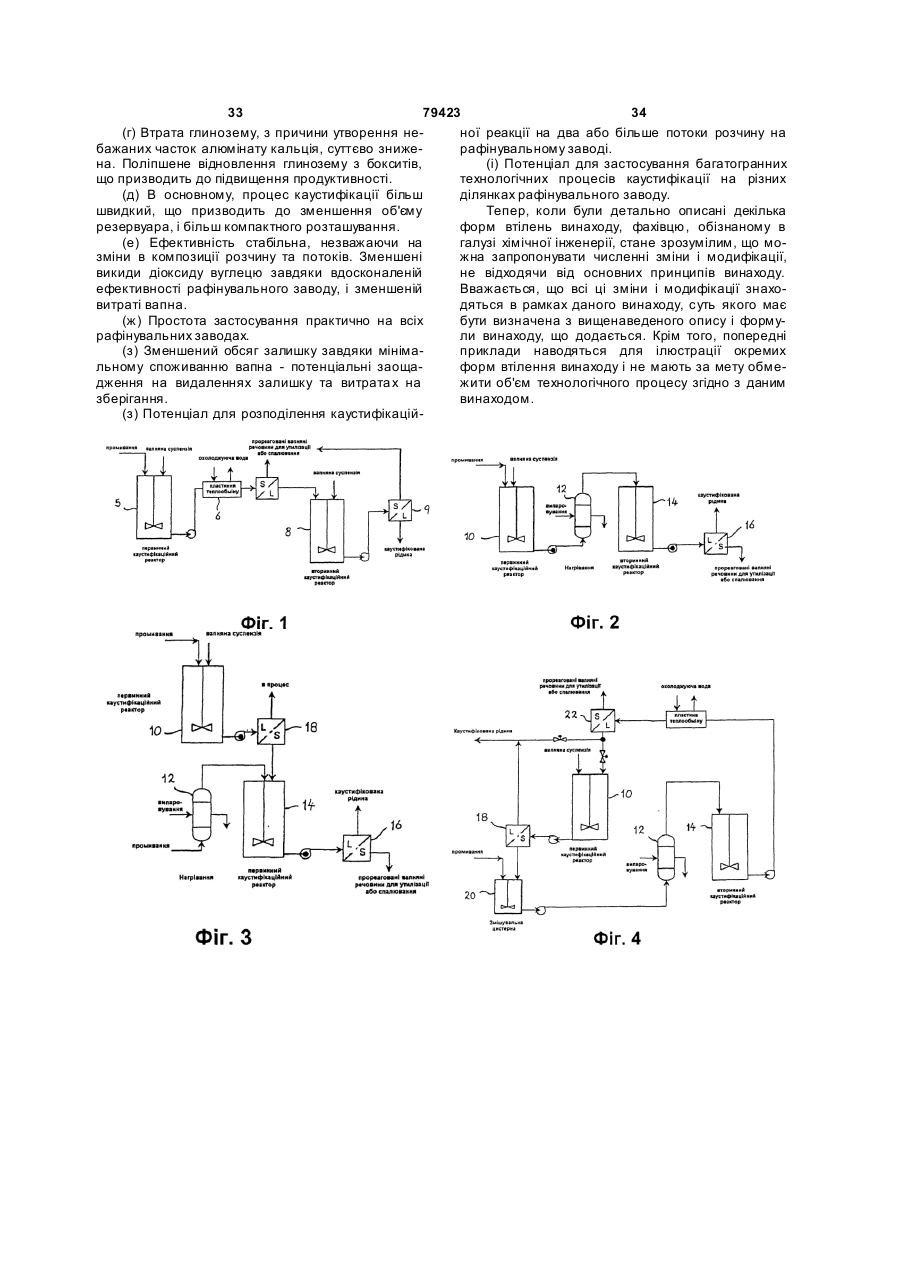

(іі) нагрівання згаданих часточок гідрокалуміту в контакті з баєрівським розчином до температури в інтервалі від 100°С до 180°С так, що часточки гідрокалуміту реагують з розчином з утворенням карбонату кальцію, алюмінат-іонів та іонів гідроксилу, і одержанням каустифікованого баєрівського розчину.

2. Спосіб каустифікації баєрівських розчинів за п. 1, де розчин стадії (і) та/або стадії (іі) має S" концентрацію в межах від 40 г/л до 350 г/л, і співвідношення А/С в межах від 0,2 до 0,95, де А" є концентрацією глинозему, С" є сумарною концентрацією алюмінату натрію і гідроксиду натрію, і S" концентрація є сумою С і фактичної концентрації карбонату натрію.

3. Спосіб каустифікації баєрівських розчинів за п. 1, де розчин стадії (і) та/або стадії (іі) має S" концентрацію в межах від 120 г/л до 160 г/л, і співвідношення А/С в межах від 0,55 до 0,95.

4. Спосіб каустифікації баєрівських розчинів за будь-яким з пп. 1 - З, де час, необхідний для завершення реакції стадії (і), становить від 5 хвилин до З0 хвилин.

5. Спосіб каустифікації баєрівських розчинів за п. 4, де реакцію стадії (і) проводять при температурах від 70°С до 80°С.

6. Спосіб каустифікації баєрівських розчинів за будь-яким з пп. 1 - 5, де баєрівський розчин на стадії (і) піддають перемішуванню.

7. Спосіб каустифікації баєрівських розчинів за будь-яким з пп. 1 - 6, де суспензію гідрокалуміту, що утворюють в реакції на стадії (і), піддають розділенню тверда речовина/рідина, а відокремлений твердий гідрокалуміт піддають взаємодії з розчином, який повинен бути каустифікований під час реакції стадії (іі).

8. Спосіб каустифікації баєрівських розчинів за п. 7, де каустифікований баєрівський розчин, одержаний в реакції на стадії (іі), що включає нагрівання часточок гідрокалуміту, піддають охолодженню та розділенню тверда речовина/рідина і де принаймні частину освітленого розчину повертають до реакції стадії (і).

9. Спосіб каустифікації баєрівських розчинів за п. 8, де тверді речовини, виділені з баєрівського розчину реакції стадії (іі), включають карбонат кальцію, який рекальцінують для регенерації вапна.

10. Спосіб каустифікації баєрівських розчинів за п. 9, де регенероване вапно повторно використовують на рафінувальному заводі.

11. Спосіб каустифікації баєрівських розчинів за будь-яким з пп. 1 - 10, де час, необхідний для завершення реакції стадії (іі), знаходиться в межах від 2 хвилин до 240 хвилин.

12. Спосіб каустифікації баєрівських розчинів за будь-яким з пп. 1 - 10, де час, необхідний для завершення реакції стадії (іі), знаходиться в межах від 2 хвилин до 15 хвилин.

13. Спосіб каустифікації баєрівських розчинів за будь-яким з пп. 1 - 12, де процес надалі включає стадію додавання інгібітору перед стадією (іі) для того, щоб інгібувати небажану реакцію часточок гідрокалуміту з утворенням алюмінату трикальцію.

14. Спосіб каустифікації баєрівських розчинів за п. 13, де процес надалі включає стадію додавання інгібітору перед і/або під час стадії (і).

15. Спосіб каустифікації баєрівських розчинів за п. 13 або 14, де згаданим інгібітором є комплексоутворювач і/або поверхнево-активна речовина, яка здатна абсорбуватись на активних ділянках поверхні часточок гідрокалуміту.

16. Спосіб каустифікації баєрівських розчинів за п. 15, де поверхнево-активною речовиною є цукор або полісахарид.

17. Спосіб каустифікації баєрівських розчинів за п. 13 або 14, де аніонні поверхнево-активні речовини використовуються як згаданий інгібітор.

18. Спосіб каустифікації баєрівських розчинів за п. 17, де згадані аніонні поверхнево-активні речовини вибирають з групи, яка містить наступні матеріали, їх солі і похідні: аніонні гомополімери або співполімери, гідроксамові кислоти, гумінову та танінову кислоти, лігносульфонати, жирні кислоти, сульфоновані карбонові кислоти, карбонові кислоти та полігідроксикарбонові кислоти.

19. Спосіб каустифікації баєрівських розчинів на глиноземному рафінувальному заводі, який включає наступні стадії:

одержання попередньо каустифікованого баєрівського розчину; і

взаємодію вапна з алюмінат-іонами у згаданому попередньо каустифікованому баєрівському розчині при температурі в інтервалі від 25 °С до 100 °С з утворенням часточок гідрокалуміту і гідроксил-іонів.

20. Спосіб каустифікації баєрівських розчинів за п. 19, де розчин має S" концентрацію в межах від 40 до 350 г/л, і співвідношення А/С в межах від 0,2 до 0,95.

21. Спосіб каустифікації баєрівських розчинів за п. 19, де розчин має S" концентрацію в межах від 120 до 160 г/л, і співвідношення А/С в межах від 0,55 до 0,95.

22. Спосіб каустифікації баєрівських розчинів за будь-яким з пп. 19 - 21, де час, необхідний для завершення реакції становить від 5 до З0 хвилин.

23. Спосіб каустифікації баєрівських розчинів за п. 19, де температура попередньо каустифікованого розчину підтримується в межах від 70°С до 80°С.

24. Спосіб каустифікації баєрівських розчинів за будь-яким з пп. 19 - 23, де баєрівський розчин піддають перемішуванню.

25. Спосіб каустифікації баєрівських розчинів за будь-яким з пп. 19 - 24, де процес надалі включає стадію додавання інгібітору перед або під час стадії взаємодії з вапном.

26. Спосіб каустифікації баєрівських розчинів за п. 25, де час, необхідний для завершення реакції становить, принаймні, 5 хвилин.

27. Спосіб каустифікації баєрівських розчинів за п. 25 або 26, де згаданим інгібітором є комплексоутворювач і/або поверхнево-активна речовина, яка здатна абсорбуватись на активних ділянках поверхні часточок гідрокалуміту.

28. Спосіб каустифікації баєрівських розчинів за п. 27, де поверхнево-активною речовиною є цукор або полісахарид.

29. Спосіб каустифікації баєрівських розчинів за п. 28, де аніонні поверхнево-активні речовини використовуються як згаданий інгібітор.

30. Спосіб каустифікації баєрівських розчинів за п. 31, де згадані аніонні поверхнево-активні речовини вибирають з групи, яка містить наступні матеріали, їх солі і похідні: аніонні гомополімери або співполімери, гідроксамові кислоти, гумінову та танінову кислоти, лігносульфонати, жирні кислоти, сульфоновані карбонові кислоти, карбонові кислоти та полігідроксикарбонові кислоти.

31. Спосіб каустифікації баєрівських розчинів за будь-яким з пп. 19 - 30, де каустифікований баєрівський розчин одержаний в реакції піддають розділенню тверда речовина/рідина для видалення часточок гідрокалуміту.

32. Спосіб стабілізації часточок гідрокалуміту, що включає наступні стадії:

формування часточок гідрокалуміту в баєрівському розчині; і

додавання інгібітору, що стабілізує часточки гідрокалуміту завдяки інгібуванню утворення алюмінату трикальцію в баєрівському розчині.

33. Спосіб за п. 32, де інгібітор додають до розчину перед утворенням часточок гідрокалуміту.

34. Спосіб за п. 32 або 33, де інгібітор додають під час утворення часточок гідрокалуміту.

35. Спосіб за будь-яким з пп. 32 - 34, де інгібітор додають після утворення часточок гідрокалуміту.

36. Спосіб за будь-яким з пп. 32 - 35, де інгібітором є аніонна або неіонна поверхнево-активна речовина.

37. Спосіб за п. 36, де аніонну поверхнево-активну речовину вибирають з групи, яка містить: гомополімери або співполімери, що включають поліакрилову кислоту і її співполімери з акриламідом і полімери, що несуть гідроксаматні функціональні групи, гідроксамові кислоти, гумінову та танінову кислоти, лігносульфонати, жирні кислоти, сульфоновані карбонові кислоти, карбонові кислоти та полігідроксикарбонові кислоти, комбінації їх солей або похідних або їх комбінації.

38. Спосіб за п. 37, де аніонною поверхнево-активною речовиною є глюконова кислота.

39. Спосіб за п. 37, де аніонною поверхнево-активною речовиною є глюконат.

40. Спосіб за п. 39, де глюконатом є глюконат натрію.

41. Спосіб за п. 37, де аніонною поверхнево-активною речовиною є цукор або полісахарид.

42. Спосіб за п. 41, де цукром є цукроза або глюкоза.

43. Спосіб за п. 41, де полісахаридом є крохмаль.

44. Спосіб за будь-яким з пп. 32 - 43, який надалі включає стадію нагрівання баєрівського розчину.

45. Спосіб за п. 44, де стадію нагрівання проводять перед стадією утворення часточок гідрокалуміту.

46. Спосіб за п. 45, який також включає стадію нагрівання баєрівського розчину до температури в інтервалі від 25°С до 100°С.

47. Спосіб за п. 46, де баєрівський розчин нагрівають до температури в інтервалі від 70°С до 80°С.

48. Спосіб за п. 44, де стадію нагрівання здійснюють після додавання інгібітору.

49. Спосіб за п. 48, де баєрівський розчин нагрівають до температури в інтервалі від 100°С до 180°С.

50. Спосіб за п. 49, де баєрівський розчин нагрівають до температури в інтервалі від 120°С до 140°С.

51. Спосіб за будь-яким з пп. 32 - 50, який також включає стадію перемішування баєрівського розчину.

52. Спосіб за будь-яким з пп. 32 - 51, який також включає стадію видалення стабілізованих часточок гідрокалуміту.

53. Спосіб за п. 52, де стадія видалення стабілізованих часточок гідрокалуміту включає стадію фільтрування.

54. Спосіб за п. 53, де стадію фільтрування проводять в вакуумі.

55. Спосіб за будь-яким з пп. 52 - 54, який також включає стадію промивання видалених часточок гідрокалуміту.

56. Спосіб за п. 55, де стадію промивання проводять використовуючи деіонізовану воду.

57. Спосіб за п. 56, де стадію промивання деіонізованою водою проводять використовуючи гарячу деіонізовану воду.

58. Спосіб за п. 52, який також включає стадію використання, принаймні, частини видаленого гідрокалуміту для каустифікації баєрівського розчину.

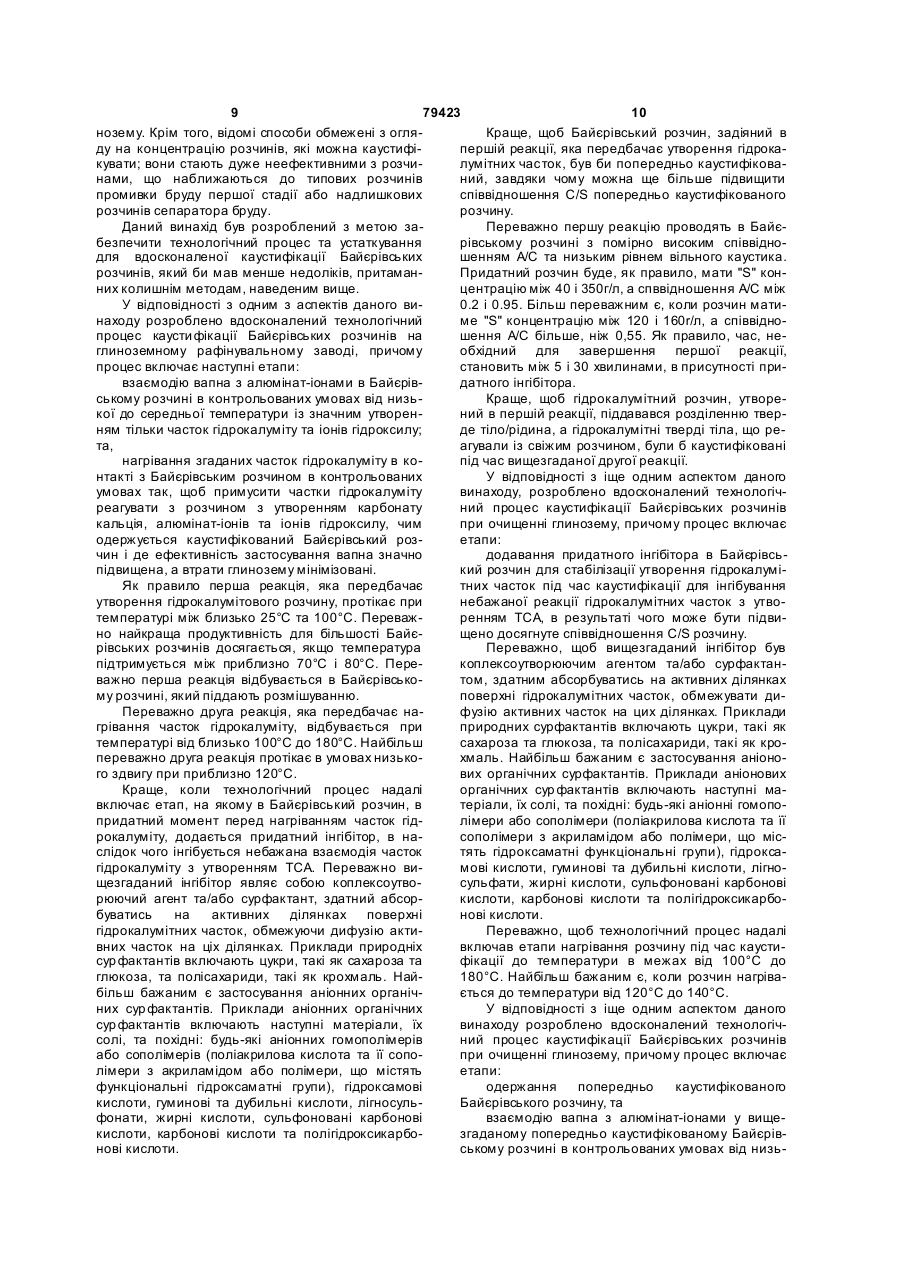

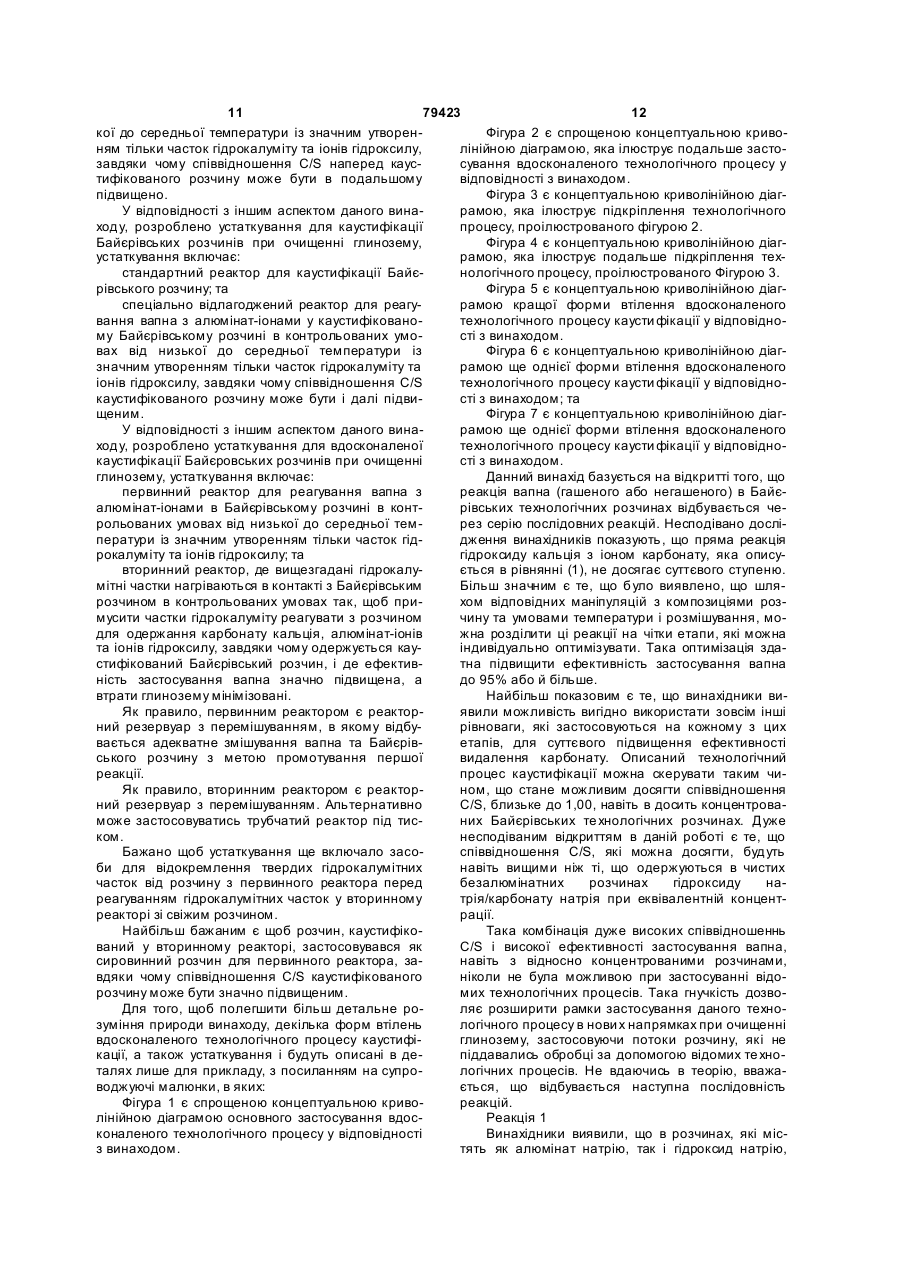

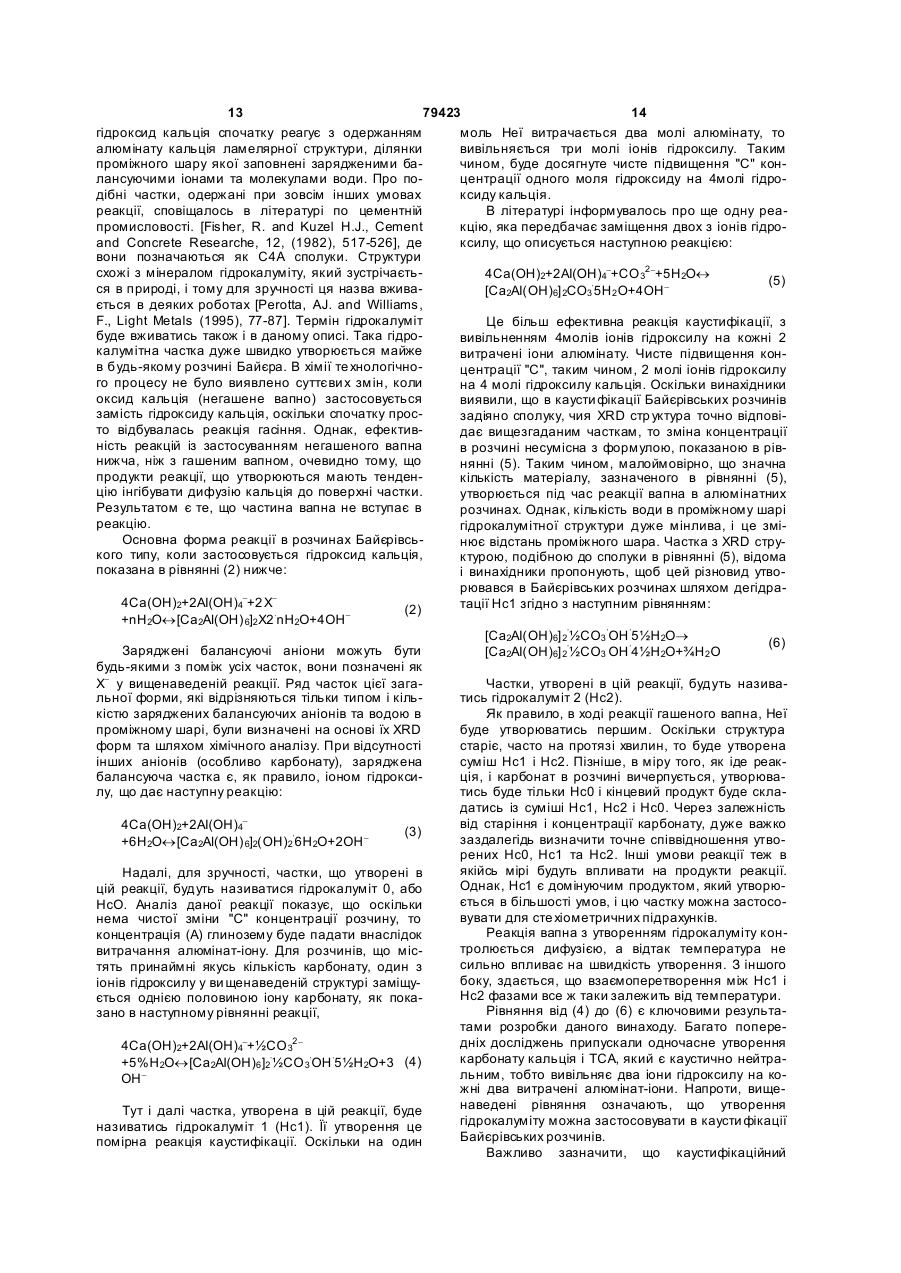

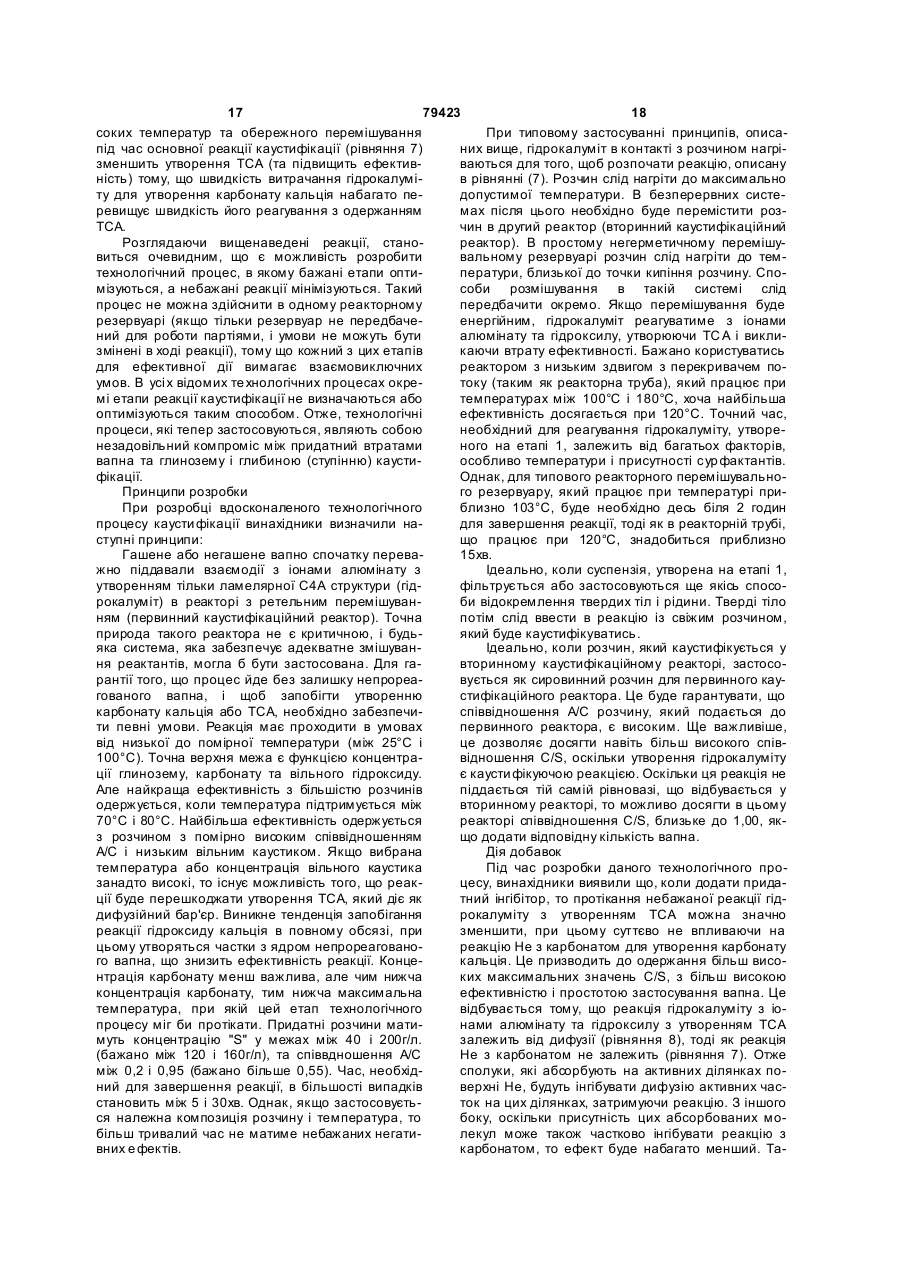

Текст