Полімерна композиція, спосіб її виготовлення, виріб, спосіб його виготовлення та спосіб формування, застосування, спосіб підвищення швидкості текучості розплаву суміші та спосіб зменшення технологічного циклу ф

Формула / Реферат

1. Композиція, яка містить суміш:

(і) ароматичного полікарбонату;

(іі) графт-співполімеру, що включає поліакрилонітрил; та

(ііі) незшитого акрилового полімеру, що має середньовагову молекулярну масу (Мв) в діапазоні від більше ніж або дорівнює 25000 Дальтон (Да) до яка є меншою або дорівнює 65000 Дальтон (Да).

2. Композиція за п. 1, в якій незшитий акриловий полімер має середньовагову молекулярну масу (Мв), яка є меншою або дорівнює 60000 Да, переважно є меншою або дорівнює 55000 Да, більш переважно є меншою або дорівнює 50000 Да.

3. Композиція за будь-яким з попередніх пунктів, в якій незшитий акриловий полімер має середньовагову молекулярну масу (Мв), яка переважно є більшою або дорівнює 30000 Да, більш переважно є більшою або дорівнює 35000 Да.

4. Композиція за будь-яким з попередніх пунктів, в якій незшитий акриловий полімер складається з полімеру, отриманого полімеризацією 60-100 мас. % метилметакрилатного мономеру та 0-40 мас. % одного або кількох алкіл(алк)акрилатних співмономерів.

5. Композиція за будь-яким з попередніх пунктів, в якій незшитий акриловий полімер складається з полімеру, отриманого полімеризацією 60-99,9 мас. % метилметакрилатного мономеру та 0,1-40 мас. % одного або кількох алкіл(алк)акрилатних співмономерів.

6. Композиція за п. 5, в якій акриловий співполімер отриманий полімеризацією 80-99 мас. %, переважно 90-99 мас. %, метилметакрилатного мономеру та 20-1 мас. %, переважно 10-1 мас. %, одного або кількох алкіл(алк)акрилатних співмономерів.

7. Композиція за п. 5 або 6, в якій алкіл(алк)акрилатний співмономер акрилового співполімеру містить алкілакрилатний співмономер.

8. Композиція за п. 7, в якій один або кілька алкілакрилатних співмономерів акрилового співполімеру містять один або кілька С1-С8алкілакрилатних співмономерів.

9. Композиція за п. 8, в якій один або кілька С1-С8алкілакрилатних співмономерів вибрано з групи, яку складають метилакрилат, етилакрилат, пропілакрилат, бутилакрилат та їх суміші.

10. Композиція за будь-яким з пп. 6-9, в якій акриловий співполімер складається по суті з метилметакрилатного мономеру та одного або кількох алкілакрилатних співмономерів.

11. Композиція за будь-яким з пп. 7-10, в якій акриловий співполімер включає лише один алкілакрилатний співмономер.

12. Композиція за будь-яким з попередніх пунктів, в якій незшитий акриловий полімер присутній у кількості, яка є більшою або дорівнює 3 мас. %, переважно є більшою або дорівнює 5 мас. %, від загальної маси композиції.

13. Композиція за будь-яким з попередніх пунктів, в якій незшитий акриловий полімер присутній у кількості, яка є меншою або дорівнює 25 мас. %, переважно є меншою або дорівнює 20 мас. %, від загальної маси композиції.

14. Композиція за будь-яким з попередніх пунктів, в якій графт-співполімер, що включає поліакрилонітрил, містить акрил-стирол-акрилонітрильний (АСА) полімер, акрилонітрил-етиленпропілендієн-стирольний (АЕС) полімер, олефін-стирол-акрилонітрильний (ОСА) полімер або акрилонітрил-бутадієн-стирольний (АБС) полімер.

15. Композиція за п. 14, в якій графт-співполімер, що включає поліакрилонітрил, містить АСА полімер, АЕС полімер або АБС полімер, переважно АБС полімер.

16. Композиція за будь-яким з попередніх пунктів, в якій графт-співполімер, що включає поліакрилонітрил, присутній у кількості, яка є більшою або дорівнює 0,5 мас. %, переважно є більшою або дорівнює 2 мас. %, від загальної маси композиції.

17. Композиція за будь-яким з попередніх пунктів, в якій графт-співполімер, що включає поліакрилонітрил, присутній у кількості, яка є меншою або дорівнює 60 мас. %, переважно є меншою або дорівнює 40 мас. %, від загальної маси композиції.

18. Композиція за будь-яким з попередніх пунктів, в якій ароматичний полікарбонат є похідним бісфенолу, переважно 2,2-біс-(4-гідроксифеніл)пропану (бісфенолу А).

19. Композиція за будь-яким з попередніх пунктів, в якій ароматичний полікарбонат присутній у кількості, яка є більшою або дорівнює 30 мас. %, переважно є більшою або дорівнює 35 мас. %, від загальної маси композиції.

20. Композиція за будь-яким з попередніх пунктів, в якій ароматичний полікарбонат присутній у кількості, яка є меншою або дорівнює 90 мас. %, переважно є меншою або дорівнює 85 мас. %, від загальної маси композиції.

21. Композиція за будь-яким з попередніх пунктів, в якій співвідношення маси ароматичного полікарбонату до маси графт-співполімеру, що включає поліакрилонітрил, становить від 90:1 до 0,5:1, переважно 40:1-0,75:1, переважно 10:1-1:1.

22. Композиція за будь-яким з попередніх пунктів, яка додатково містить еластифікатор.

23. Композиція за п. 22, в якій еластифікатор містить еластифікатор на акриловій основі або еластифікатор на основі метакрилат-бутадієн-стиролу (МБС), переважно еластифікатор на МБС-основі.

24. Композиція за п. 22 або 23, в якій еластифікатор є у формі полімерних частинок типу ядро-оболонка.

25. Композиція за будь-яким з пп. 22-24, в якій еластифікатор присутній у кількості, яка є більшою або дорівнює 1 мас. %, переважно є більшою або дорівнює 3 мас. %, від загальної маси композиції.

26. Композиція за будь-яким з пп. 22-25, в якій еластифікатор присутній у кількості, яка є меншою або дорівнює 20 мас. %, переважно є меншою або дорівнює 15 мас. %, від загальної маси композиції.

27. Композиція за будь-яким з попередніх пунктів, в якій індекс текучості розплаву композиції при 260 °С з використанням навантаження 5 кг/см3, визначений у відповідності з ISO 1133:1997, становить щонайменше на 5 % більше, ніж цей показник у порівняльної композиції, яка містить еквівалентну кількість ароматичного полікарбонату і не містить незшитий акриловий полімер.

28. Композиція за будь-яким з попередніх пунктів, яка є придатною для використання при формуванні з розплаву.

29. Композиція за будь-яким з попередніх пунктів, яка додатково містить армувальне волокно.

30. Спосіб виготовлення композиції за будь-яким з пп. 1-25, який включає змішування ароматичного полікарбонату, графт-співполімеру, що включає поліакрилонітрил, та незшитого акрилового полімеру.

31. Спосіб за п. 30, в якому змішування включає змішування у розплаві ароматичного полікарбонату, графт-співполімеру, що включає поліакрилонітрил, та незшитого акрилового полімеру.

32. Спосіб за п. 30 або 31, який додатково включає стадію додавання еластифікатора.

33. Виріб, який містить композицію за будь-яким з пп. 1-29.

34. Спосіб виготовлення виробу, який включає подачу композиції за будь-яким з пп. 1-29 в розплавленому вигляді до ливарної форми, твердіння розплавленої композиції у ливарній формі з утворенням виробу та видалення виробу з ливарної форми.

35. Спосіб формування виробу, який включає лиття під тиском розплавленої композиції за будь-яким з пп. 1-29.

36. Застосування незшитого акрилового полімеру за будь-яким з пп. 1-29 як добавки для підвищення швидкості текучості розплаву суміші, яка містить ароматичний полікарбонат, визначений в будь-якому з пп. 1-29, та графт-співполімер, що включає поліакрилонітрил, визначений в будь-якому з пп. 1-29.

37. Застосування незшитого акрилового полімеру за будь-яким з пп. 1-29 як добавки для зменшення часу технологічного циклу при переробці з розплаву суміші, яка містить ароматичний полікарбонат, визначений в будь-якому з пп. 1-29, та графт-співполімер, що включає поліакрилонітрил, визначений в будь-якому з пп. 1-29.

38. Спосіб підвищення швидкості текучості розплаву суміші, яка містить ароматичний полікарбонат, визначений в будь-якому з пп. 1-29, та графт-співполімер, що включає поліакрилонітрил, визначений в будь-якому з пп. 1-29, спосіб полягає у змішуванні незшитого акрилового полімеру, визначеного в будь-якому з пп. 1-29, із сумішшю.

39. Спосіб зменшення часу технологічного циклу формування виробу в процесі лиття під тиском із суміші, яка містить ароматичний полікарбонат, визначений в будь-якому з пп. 1-29, та графт-співполімер, що включає поліакрилонітрил, визначений в будь-якому з пп. 1-29, спосіб полягає у змішуванні незшитого акрилового полімеру, визначеного в будь-якому з пп. 1-29, із сумішшю та наступному формуванні виробу з одержаної суміші способом лиття під тиском.

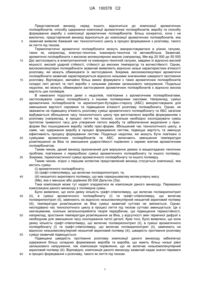

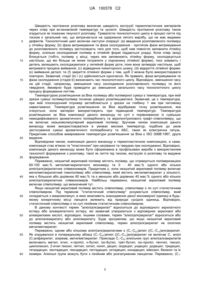

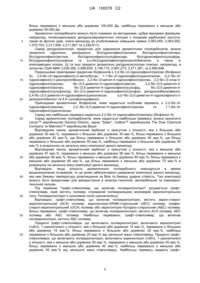

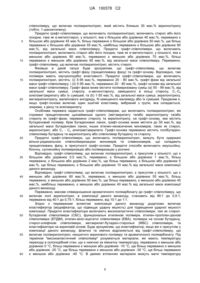

Текст

Реферат: Композиція, яка містить суміш: (і) ароматичного полікарбонату; (іі) графт-співполімеру, що включає поліакрилонітрил; та (ііі) незшитого акрилового полімеру, що має середньовагову молекулярну масу (Мв), яка є меншою або дорівнює 65,000 Дальтон (Да). UA 100378 C2 (12) UA 100378 C2 UA 100378 C2 5 10 15 20 25 30 35 40 45 50 55 60 Представлений винахід, серед іншого, відноситься до композиції ароматичних полікарбонатів, способу одержання композиції ароматичних полікарбонатів, виробу та способу формування виробу з композиції ароматичних полікарбонатів. Більш конкретно, хоча і не виключно, представлений винахід відноситься до композиції ароматичних полікарбонатів, яка зазвичай виявляє бажаний час технологічного циклу в процесі формування з розплаву, такого як лиття під тиском. Термопластичні ароматичні полікарбонати можуть використовуватися в різних галузях, таких як, наприклад, електро-технічна, інженерно-технічна та автомобільна. Зазвичай, ароматичні полікарбонати з високою молекулярною масою (наприклад, Мм від 20 000 до 50 000 Да) застосовують в електротехнічній та інженерно-технічній галузях, завдяки їх відносно високій міцності, високій ударній стійкості, стійкості до високих температур та вогнестійкості. Однак, високомолекулярні полікарбонати зазвичай виявляють відносно низькі характеристики в'язкості розплаву, які можуть обмежувати їх застосування. Зокрема, високомолекулярні ароматичні полікарбонати зазвичай характеризуються відносно низькими значеннями швидкості протікання розплаву. Відповідно, звичайно більш важко формувати з таких ароматичних полікарбонатів складні литі деталі та литі вироби з низькими рівнями залишкового напруження. Подальші недоліки, які можуть обмежувати застосування ароматичних полікарбонатів є відносно висока вартість цих полімерів. В намаганні подолати деякі з недоліків, пов'язаних з ароматичним полікарбонатами, застосовували суміші полікарбонату з іншими полімерними смолами. Наприклад, суміші ароматичних полікарбонатів та акрилонітрил-бутадіен-стиролу (АБС) використовували для зменшення вартості сировини та підвищення в'язкості розплаву полікарбонату. Однак, не зважаючи на підвищену в'язкість розплаву суміші ароматичного полікарбонату та АБС загалом відбувається збільшення часу технологічного циклу при виготовленні виробів формуванням з розплаву (наприклад, в процесі лиття під тиском), оскільки необхідно охолоджувати суміш протягом тривалого часу для утворення литого виробу та забезпечення видалення з пресформи без пошкодження виробу та/або прес-форми. Збільшений час технологічного циклу, а саме, час одержання виробу в процесі формування литтям, підвищує вартість та зменшує ефективність процесу формування литтям. Подальші недоліки, які можуть бути пов'язані із сумішами ароматичних полікарбонатів та АБС, включають зменшення температури розм'якшення за Віка та зменшення ударостійкості порівняно з окремо взятим ароматичним полікарбонатом. Таким чином, даний винахід призначений для вирішення деяких із вищезгаданих технічних проблем, пов'язаних з переробкою суміші ароматичного полікарбонату та іншого полімеру. Зокрема, термопластичної суміші ароматичного полікарбонату та іншого полімеру. Таким чином, згідно з першим аспектом представлений винахід стосується композиції, яка містить суміш: (і) ароматичного полікарбонату; (іі) графт-співполімеру, що включає поліакрилонітрил; та, (ііі) незшитого акрилового полімеру, що має середньовагову молекулярну масу (Мв), яка є меншою або дорівнює 65 000 Дальтон (Da). Така композиція може тут надалі згадуватися як композиція даного винаходу. Переважно композицією даного винаходу є полімерна суміш. Було виявлено, що коли деяку кількість графт-співполімеру, що включає поліакрилонітрил (іі), в суміші ароматичного полікарбонату (і) та графт-співполімеру, що включає поліакрилонітрил (іі), замінюють на відносно низькомолекулярний незшитий акриловий полімер (ііі), температури розм'якшення за Віка суміші зазвичай суттєво не змінюється. Однак, несподівано час технологічного циклу в процесі лиття під тиском суттєво зменшується. Це є неочікуваним, оскільки загальноприйнята теорія передбачає, що підвищення термостійкості, наприклад, зростання температури розм'якшення за Віка, у відсутності змін термічної дифузії є необхідним для зменшення часу охолодження литої деталі. Крім того, було виявлено, що коли деяку кількість графт-співполімеру, що включає поліакрилонітрил (іі), в суміші ароматичного полікарбонату (і) та графт-співполімеру, що включає поліакрилонітрил (іі), замінюють на відносно низькомолекулярний незшитий акриловий полімер (ііі), швидкість протікання розплаву суміші зазвичай підвищується. Підвищена швидкість протікання розплаву композиції даного винаходу забезпечує одержання більш складних формованих виробів та виробів, що мають більш низькі рівні залишкового напруження, ніж композиція порівняння, що не включає низькомолекулярний акриловий полімер (ііі). Відповідно, композиція даного винаходу зазвичай надає значні переваги в процесі формування з розплаву, такого як лиття під тиском. 1 UA 100378 C2 5 10 15 20 25 30 35 40 45 50 55 60 Швидкість протікання розплаву визначає швидкість екструзії термопластичних матеріалів через отвір при встановленій температурі та зусиллі. Швидкість протікання розплаву також згадується як показник текучості розплаву. Тривалістю технологічного циклу в процесі лиття під тиском є загальний час, що витрачається на одержання литого виробу, що не має видимих дефектів. Технологічний цикл включає наступні операції: (а) введення розплавленого полімеру у літейну форму; (b) фаза витримування та фаза охолодження - протягом фази витримування до розплавленого полімеру застосовують тиск для того, щоб ним повністю заповнити літейну форму, оскільки охолоджений полімер в літейній формі піддається усадці. Коли отвір (вхід) блокується (тобто, полімер у місці, через яке заповнюють літейну форму, охолоджується настільки, що він більше не може потрапити у порожнину літейної форми), тиск знімають і деталь залишають охолоджуватися у литейній формі доти, поки вона затвердіє настільки, щоб витримати процесе виймання; (с) відведення інжекторного шнеку; (d) відкриття літейної форми; (є) виймання деталі; та (f) закриття літейної форми з тим, щоб її можна було використовувати повторно. Зазвичай, стадії (b) і (с) здійснюються одночасно. Як правило, фаза витримування та фаза охолодження (стадія b) визначають час технологічного циклу. Відповідно, зменшення часу на цій стадії, наприклад, зменшення часу охолодження розплавленого полімеру та його твердіння, ймовірно буде приводити до зменшення загального часу технологічного циклу процесу формування литтям. Температурою розм'якшення за Віка полімеру або полімерної суміші є температура, при якій зразок суміші полімер/полімер починає швидко розм'якшуватися. Зазвичай, це є температура, при якій плоскодонний плунжер заглиблюється у зразок на глибину 1 мм при питомому навантаженні. Температура розм'якшення за Віка відображає точку розм'якшення, яка очікується, коли матеріал використовують при підвищеній температурі. Температура розм'якшення за Віка композиції даного винаходу по суті є порівнюваною із сумішшю немодифікованого ароматичного полікарбонату та акрилонітрилового графт-співполімеру, що не включає низькомолекулярний акриловий полімер. Зручним чином композиція даного винаходу може використовуватися в умовах високих температур, подібних до умов застосування суміші ароматичного полікарбонату та АБС, таких як електрична галузь. Придатним способом вимірювання температури розм'якшення за Віка є ISO 306B:1987, друге видання. Відповідним чином, композиція даного винаходу є термопластичною композицією, а саме, композиція стає м'якою та "пластичною" при нагріванні та твердою при охолодженні. Відповідно, композиція даного винаходу може бути сформована в профільовані вироби з використанням технології формування з розплаву, такої як лиття під тиском, екструзія із розплаву та видувне формування. Переважно, незшитий акриловий полімер містить полімер, що отримується полімеризацією 60-100 мас.% метилметакрилатного мономеру та 0 - 40 мас.% одного або кількох алкіл(алк)акрилатних співмономерів. Придатним є, коли незшитий акриловий полімер включає метилметакрилатний гомополімер або співполімер, який містить метилметакрилат у кількості, яка є більшою або дорівнює 60 мас.% та є меншою або дорівнює 40 мас.% одного або кількох алкіл(алк)акрилатних співмономерів. Найбільш переважно, незшитий акриловий полімер включає співполімер, що визначений тут. Якщо незшитий акриловий полімер містить співполімер, співполімер є по суті статистичним співполімером. Під терміном "статистичний співполімер" розуміється співполімер, який складається з макромолекул, в яких можливість знаходження даної мономерної одиниці в будьякому конкретному місці ланцюга залежить від природи сусідніх одиниць. Відповідно, статистичний співполімер є по суті лінійним статистичним співполімером. В даному контексті термін "алкіл(алк)акрилат" відноситься до відповідного акрилатного естеру або алкакрилатного естеру, які зазвичай утворюються з відповідних акрилової або алкакрилових кислот, відповідно. Іншими словами, термін "алкіл(алк)акрилат" відноситься або до алкілалкакрилату або алкілакрилату. Буде зрозумілим, що якщо незшитий акриловий полімер містить незшитий акриловий співполімер, термін алкіл(алк)акрилат не охоплює метилметакрилат. Переважно, одним або кількома алкіл(алк)акрилатами є (С 1-С22)алкіл ((С1-С10)алк)акрилат. Як згадувалося в попередньому абзаці (С1-С22)алкіл ((С1-С10)алк)акрилат не включає С1 алкіл (С1алфакрилат, зокрема, метилметакрилат. Приклади С1-С22 алкільних груп алкіл(алк)акрилатів включають метил, етил, н-пропіл, н-бутил, ізо-бутил, трет-бутил, ізо-пропіл, пентил, гексил, циклогексил, 2-етил гексил, гептил, октил, ноніл, децил, ізодецил, ундецил, додецил, тридецил, тетрадецил, пентадецил, гексадецил, гептадецил, октадецил, нонадецил, ейкозил, бехеніл та їх ізомери. Алкільні групи можуть бути з лінійним або розгалуженим ланцюгом. Переважно, (С 1 2 UA 100378 C2 5 10 15 20 25 30 35 40 45 50 55 60 С22)алкільні групи представляють (С1-С8)алкільну групу, визначену вище, більш переважно, (С 1С6)алкільну групу, визначену вище, ще більш переважно, (С 1-С6)алкільну групу, визначену вище. Приклади C1-10алк-груп алкіл(алк)акрилату включають метил, етил, н-пропіл, ізо-пропіл, нбутил, ізо-бутил, трет-бутил, пентил, гексил, циклогексил, 2-етил гексил, гептил, октил, ноніл, децил та їх ізомери. Алк-групи можуть бути з лінійним або розгалуженим ланцюгом. Переважно, (С1-С10)алк-група представляє (С1-С6)алк-групу, визначену вище, більш переважно, (С1-С4)алкгрупу, визначену вище, ще більш переважно, метильну групу. Переважно, одним або кількома алкіл(алк)акрилатами є (С 1-С8)алкіл((С1С4)алк)акрилат, ще більш переважно, (С1-С8)алкіл(мет)акрилат, найбільш переважно (С1-С4)алкіл(мет)акрилат. Буде зрозумілим, що термін (С1-С8)алкіл(мет)акрилат відноситься або до (С1-С8)алкілакрилату або (С1-С8)алкілметакрилату. Приклади (С1-С8)алкіл(мет)акрилату включають алкілметакрилати: етилметакрилат (ЕМА), н-пропілметакрилат (ПМА), ізопропілметакрилат (ІПМА), н-бутилметакрилат (БМА), ізобутилметакрилат (ІБМА), трет-бутилметакрилат (ТБМА), октилметакрилат (ОМА), та алкілакрилати: метилакрилат (МА), етилакрилат (ЕА), нпропілакрилат (ПА), н-бутилакрилат (БА), ізопропілакрилат (ІПА), ізобутилакрилат (ІБА), третбутилакрилат (ТБА), октилакрилат (ОА) та їх комбінації. Переважно, один або кілька алкіл(алк)акрилатів містять алкілакрилат, визначений тут, зокрема один алкілакрилат. Як стверджувалося раніше, незшитим акриловим полімером переважно є незшитий акриловий співполімер. Відповідно, незшитий акриловий співполімер отримують полімеризацією метилметакрилатного мономеру у кількості, що є більшою або дорівнює 60 мас.%, та визначених тут одного або кількох алкіл(алк)акрилатних співмономерів у кількості, що є меншою або дорівнює 40 мас.%. Більш переважно, незшитий акриловий співполімер отримують полімеризацією метилметакрилатного мономеру у кількості, що є більшою або дорівнює 60 мас.%, та визначених тут одного або кількох алкілакрилатних співмономерів у кількості, що є меншою або дорівнює 40 мас.%. Алкілакрилатні співмономери переважно є С1-С8 алкілакрилатними співмономерами, які включають метилакрилат, етилакрилат, нпропілакрилат, ізо-пропілакрилат, н-бутилакрилат, ізобутилакрилат, трет-бутилакрилат, пентилакрилат, н-гексилакрилат, циклогексилакрилат, 2-етилгексилакрилат, гептилакрилат та октилакрилат. Більш переважно алкілакрилатні співмономери є С 1-С4 алкілакрилатними співмономерами та етилгексилакрилатом. Найбільш переважно, алкілакрилатні співмономери є С1-С4 алкілакрилатними співмономерами, такими як метилакрилат, етилакрилат, нпропілакрилат, ізопропілакрилат н-бутилакрилат, ізо-бутилакрилат та трет-бутилакрилат, особливо, метилакрилат, етилакрилат, н-пропілакрилат та н-бутилакрилат. Переважно, незшитий акриловий полімер не включає будь-яких мономерів акрилової кислоти або метакрилової кислоти. Переважно, незшитий акриловий полімер не включає будьяких функціональних груп, наприклад, гідроксильних або амінових функціональних груп, які можуть взаємодіяти з ароматичним полікарбонатом (і) та/або графт-співполімером, який містить акрилонітрил (іі), в композиції даного винаходу. Найбільш переважно, незшитий акриловий співполімер складається по суті з метилметакрилатного мономеру у кількості, що є більшою або дорівнює 60 мас.%, та визначених тут одного або кількох алкіл(алк)акрилатних співмономерів у кількості, що є меншою або 40 мас.%. Під терміном "складається по суті" розуміється, що незшитий акриловий співполімер отримують по суті лише з метилметакрилатних мономерів та визначених тут одного або кількох алкіл(алк)акрилатних співмономерів. Прийнятно, незшитий акриловий співполімер містить метилметакрилат у кількості, яка є більшою або дорівнює 60 мас.%, переважно є більшою або дорівнює 70 мас.%, більш переважно є більшою або дорівнює 80 мас.%, найбільш переважно є більшою або дорівнює 90 мас.% від загальної маси незшитого акрилового співполімеру. Прийнятно, незшитий акриловий співполімер містить метилметакрилат у кількості, яка є меншою або дорівнює 99,9 мас.%, переважно є меншою або дорівнює 99,5 мас.%, більш переважно є меншою або дорівнює 99 мас.%, більш переважно є меншою або дорівнює 98 мас.%, найбільш переважно є меншою або дорівнює 97 мас.% від загальної маси незшитого акрилового співполімеру. Прийнятно, незшитий акриловий співполімер містить один або кілька алкіл(алк)акрилатних співмономерів, визначених тут, у кількості, що є більшою або дорівнює 0,1 мас.%, переважно є більшою або дорівнює 0,5 мас.%, більш переважно є більшою або дорівнює 1 мас.%, більш переважно є більшою або дорівнює 2 мас.%, найбільш переважно є більшою або дорівнює 3 мас.% від загальної маси незшитого акрилового співполімеру. Прийнятно, незшитий акриловий співполімер містить один або кілька алкіл(алк)акрилатних співмономерів, визначених тут, у кількості, що є меншою або дорівнює 40 мас.%, переважно є меншою або дорівнює 30 мас.%, більш переважно є меншою або дорівнює 20 мас.%, найбільш 3 UA 100378 C2 5 10 15 20 25 30 35 40 45 50 55 60 переважно є меншою або дорівнює 10 мас.%, від загальної маси незшитого акрилового співполімеру. Несподівано було виявлено, що шляхом застосування незшитого акрилового співполімеру, який має відносно низький вміст алкіл(алк)акрилатного співмономеру, що визначений тут, зазвичай отримують композицію даного винаходу, що має бажану підвищену швидкість протікання розплаву, все ще зберігаючи прийнятну та відносно високу температуру розм'якшення за Віка. Відповідно, такі композиції можуть бути придатними для застосування при високих температурах, наприклад, в електротехнічній промисловості. Прийнятно, середньовагова молекулярна маса (Мв) незшитого акрилового полімеру є меншою або дорівнює 65,000 Дальтон (Да), переважно є меншою або дорівнює 60,000 Да, більш переважно є меншою або дорівнює 55,000 Да, ще більш переважно є меншою або дорівнює 50,000 Да. Прийнятно, середньовагова молекулярна маса (Мв) незшитого акрилового полімеру є більшою або дорівнює 25,000 Да, переважно є більшою або дорівнює 30,000 Да, більш переважно є більшою або дорівнює 35,000 Да. Середньовагова молекулярна маса (Мв) незшитого акрилового співполімеру може бути визначена за методиками, добре відомими фахівцям в даній галузі, наприклад, гель-проникною хроматографією. Приклад способу з використанням гель-проникної хроматографії описаний нижче в прикладах. Значення Мв, згадувані тут, можуть відноситися до значень, отриманих у разі, якщо для калібрування обладнання гель-проникної хроматографії використовують або поліметилметакрилатний (ПММА) або полістирольний стандарти. У переважному втіленні використовують ПММА стандарти. Було виявлено, що якщо середньовагова молекулярна маса (Мв) незшитого акрилового полімеру є більшою, ніж 65,000 Да, особливо коли використовують переважні алкіл(алк)акрилатні співмономери при переважних рівнях, тоді композиція даного винаходу може не виявляти бажаної підвищеної швидкості протікання розплаву та зменшення часу технологічного циклу. Такі композиції зазвичай є не дуже придатними для ефективного та економічного виробництва складних формованих виробів. Зазвичай, якщо середньовагова молекулярна маса (Мв) незшитого акрилового полімеру є меншою, ніж 25,000 Да, тоді композиція даного винаходу може виявляти небажане зменшення ударної стійкості, і композиція даного винаходу може бути надто крихкою для певних застосувань. Придатно, якщо незшитий акриловий полімер має середньовагову молекулярну масу (Мв) в межах від більше або дорівнює 25,000 Да та менше або дорівнює 65,000 Да, тоді це зазвичай забезпечує композицію даного винаходу з бажаним балансом реологічних, механічних та фізичних властивостей. Незшитий акриловий полімер, якому надають значну перевагу, має середньовагову молекулярну масу (Мв) приблизно 35,000 - 45,000 Да, особливо 40,000 Да. Переважно, незшитий акриловий полімер є присутнім в кількості, яка є більшою або дорівнює 3 мас.%, більш переважно є більшою або дорівнює 5 мас.%, найбільш переважно є більшою або дорівнює 7 мас.% від загальної маси композиції даного винаходу. Переважно, незшитий акриловий полімер є присутнім в кількості, яка є меншою або дорівнює 25 мас.%, більш переважно є меншою або дорівнює 23 мас.%, найбільш переважно є меншою або дорівнює 20 мас.% від загальної маси композиції даного винаходу. Несподівано було виявлено, що якщо незшитий акриловий полімер включений в композицію даного винаходу в межах вищезазначеного інтервалу, тоді може бути отримана композиція, яка виявляє бажану підвищену швидкість протікання розплаву, одночасно зберігаючи задовільну температуру розм'якшення за Віка. Якщо незшитий акриловий полімер є присутнім в кількості, яка є більшою, ніж 25 мас.%, тоді може бути отримана композиція з гіршою ударною стійкістю. Придатно, якщо незшитий акриловий полімер є присутнім в кількості, яка є меншою, ніж 3 мас.%, тоді може бути отримана композиція, яка не виявляє задовільного підвищення швидкості протікання розплаву. Найбільш переважно, незшитий акриловий полімер є присутнім в кількості між 7 та 20 мас.%, від загальної маси композиції. Придатно, незшитий акриловий полімер може бути отриманий за методиками, добре відомими фахівцям в даній галузі, наприклад, емульсійною, блочною, суспензійною полімеризацією та полімеризацією у розчині з використанням придатних ініціаторів та агентів передачі ланцюга. Ароматичні полікарбонати включають гомополікарбонати, співполікарбонати та їх суміші. Ароматичні полікарбонати зазвичай мають середньовагову молекулярну масу (Мв), яка є більшою або дорівнює 10,000 Да, більш переважно є більшою або дорівнює 20,000 Да. Переважно, ароматичні полікарбонати мають середньовагову молекулярну масу (Мв), яка є меншою або дорівнює 200,000 Да, більш переважно є меншою або дорівнює 150,000 Да, ще 4 UA 100378 C2 5 10 15 20 25 30 35 40 45 50 55 більш переважно є меншою або дорівнює 100,000 Да, найбільш переважно є меншою або дорівнює 50,000 Да. Ароматичні полікарбонати можуть бути отримані за методиками, добре відомими фахівцям, наприклад, поліконденсацією дигідроксиароматичної сполуки з похідним карбонової кислоти, таким як фосген (див. описи винаходу до опублікованих німецьких заявок 2,063,050; 2,063,052; 1,570,703; 2,211,956; 2,211,957 та 2,248,817). Серед дигідроксисполук, придатних для одержання ароматичних полікарбонатів, можна зазначити гідрохінон, резорцинол, біс(гідроксифеніл)алкани, біс(гідроксифеніл)етери, біс(гідроксифеніл)кетони, біс(гідроксифеніл)сульфоксиди, біс(гідроксифеніл)сульфіди, біс(гідроксифеніл)сульфони та α,α-біс(гідроксифеніл)діізопропілбензоли, а також їх алкілзаміщені похідні. Ці та інші придатні ароматичні дигідроксисполуки описані, наприклад, в патентах США №№ 3,028,356; 2,999,835; 3,148,172; 2,991,273; 3,271,367; та 2,999,846. Подальшими прикладами придатних бісфенолів є 2,2-біс-(4-гідроксифеніл)пропан (бісфенол А), 2,4-біс-(4-гідроксифеніл)-2-метилбутан, 1,1-біс-(4-гідроксифеніл)циклогексан, α,α'-біс-(4гідроксифеніл)-п-діізопропілбензол, 2,2-біс-(3-метил-4-гідроксифеніл)пропан, 2,2-біс-(3-хлор-4гідроксифеніл)пропан, біс-(3,5-диметил-4-гідроксифеніл)метан, 2,2-біс-(3,5-диметил-4гідроксифеніл)пропан, біс-(3,5-диметил-4-гідроксифеніл)сульфід, біс-(3,5-диметил-4гідроксифеніл)сульфоксид, біс-(3,5-диметил-4-гідроксифеніл)сульфон, дигідроксибензофенон, 2,4-біс-(3,5-диметил-4-гідроксифеніл)циклогексан, α,α'-біс-(3,5-диметил-4-гідроксифеніл)-пдіізопропілбензол та 4,4'-сульфонілдифенол. Прикладами ароматичних бісфенолів, яким надається особлива перевага, є 2,2-біс-(4гідроксифеніл)пропан, 2,2,-біс-(3,5-диметил-4-гідроксифеніл)пропан та 1,1-біс-(4гідроксифеніл)циклогексан. Серед них найбільша перевага надається 2,2-біс-(4-гідроксифеніл)пропану (бісфенол А). Серед ароматичних полікарбонатів, яким надається найбільша перевага, можна зазначити Lexan™ виробництва General Electric, зараз "Sabic", Calibre™ виробництва The Dow Chemical Company та Makrolon™ виробництва Bayer. Відповідним чином, ароматичний карбонат є присутнім у кількості, яка є більшою або дорівнює 30 мас.%, переважно є більшою або дорівнює 35 мас.%, більш переважно є більшою або дорівнює 40 мас.%, ще більш переважно є більшою або дорівнює 45 мас.%, ще більш переважно є більшою або дорівнює 50 мас.%, найбільш переважно є більшою або дорівнює 55 мас.% в розрахунку на загальну масу композиції даного винаходу. Відповідним чином, ароматичний карбонат є присутнім у кількості, яка є меншою або дорівнює 97 мас.%, переважно є меншою або дорівнює 95 мас.%, більш переважно є меншою або дорівнює 90 мас.%, більш переважно є меншою або дорівнює 85 мас.%, більш переважно є меншою або дорівнює 80 мас.%, ще більш переважно є меншою або дорівнює 75 мас.% в розрахунку на загальну масу композиції даного винаходу. Відповідно, якщо кількість ароматичного полікарбонату знаходиться в межах вищезазначених інтервалів, то це може забезпечувати одержання композиції даного винаходу, яка має бажану температуру розм'якшення за Віка та бажану ударна стійкість. Такі композиції можуть бути придатними для використання в електро-технічній, автомобільній та інженернотехнічній галузях. Під терміном "графт-співполімер, що включає поліакрилонітрил" розуміється графтспівполімер, який містить полімер, отриманий полімеризацією мономерів акрилонітрильноо типу. Поліакрилонітрил є синонімом полі(і-ціаноетилену). Відповідно, графт-співполімер, що включає поліакрилонітрил, містить акрил-стиролакрилонітрильний (АСА) полімер, акрилонітрил-ЕРйМ-стирольний (АЕС) полімер, олефінстирол-акрилонітрильний (ОСА) полімер або акрилонітрил-бутадієн-стирольний (АБС) полімер. Більш переважно, графт-співполімер, що включає поліакрилонітрил, містить АСА полімер, АЕС полімер або АБС полімер. Найбільш переважно, графт-співполімер, що включає поліакрилонітрил, містить АБС полімер. Придатні графт-співполімери, що включають поліакрилонітрил, включають акрилонітрил (тобто, 1-ціаноетилен) у кількості, яка є більшою або дорівнює 10 мас.%, переважно є більшою або дорівнює 15 мас.%, більш переважно є більшою або дорівнює 20 мас.%, найбільш переважно є більшою або дорівнює 25 мас.% від загальної маси співполімеру. Придатні графтспівполімери, що включають поліакрилонітрил, включають акрилонітрил (тобто, 1-ціаноетилен) у кількості, яка є меншою або дорівнює 50 мас.%, переважно є меншою або дорівнює 45 мас.%, більш переважно є меншою або дорівнює 40 мас.%, найбільш переважно є меншою або дорівнює 35 мас.% від загальної маси співполімеру. Найбільшу перевагу надають графт 5 UA 100378 C2 5 10 15 20 25 30 35 40 45 50 55 60 співполімеру, що включає поліакрилонітрил, який містить близько 30 мас.% акрилонітрилу (тобто, 1-ціаноетилену). Придатні графт-співполімери, що включають поліакрилонітрил, включають стирол або його похідне, таке як α-метилстирол, у кількості, яка є більшою або дорівнює 40 мас.%, переважно є більшою або дорівнює 45 мас.%, більш переважно є більшою або дорівнює 50 мас.%, ще більш переважно є більшою або дорівнює 55 мас.%, найбільш переважно є більшою або дорівнює 60 мас.%, від загальної маси співполімеру. Придатні графт-співполімери, що включають поліакрилонітрил, включають стирол або його похідне, таке як α-метилстирол, у кількості, яка є меншою або дорівнює 80 мас.%, переважно є меншою або дорівнює 70 мас.%, більш переважно є меншою або дорівнює 65 мас.%, від загальної маси співполімеру. Переважно, графт-співполімер, що включає поліакрилонітрил, містить стирол. Фахівцю в даній галузі буде зрозумілим, що графт-співполімер, що включає поліакрилонітрил, містить графт-фазу (прищеплювану фазу) та графт-основу. Відповідно, такі полімери мають каучукоподібні властивості. Придатні графт-співполімери, що включають поліакрилонітрил, містять: (і) 5-95 мас.%, переважно 20 - 80 мас.%, графт-фази від загальної маси графт-співполімеру; і (іі) 5-95 мас.%, переважно 20 - 80 мас.%, графт-основи від загальної маси графт-співполімеру. Графт-фаза може містити полімеризовану суміш (а) 50 - 99 мас.%, від загальної маси суміші, стиролу, α-метилстиролу, заміщеного в кільці стиролу, С1-С8 алкіл(мет)акрилату або їх сумішей; та (b) 1-50 мас.%, від загальної маси суміші, акрилонітрилу, метакрилонітрилу, малеїнового ангідриду, N-заміщеного малеіміду або їх сумішей. Приданим є, якщо графт-основа включає один зшитий еластомер, вибраний з групи, яка складається, зокрема, з дієну та алкілакрилату. Особлива перевага надається графт-співполімерам, що включають поліакрилонітрил, які отримані прищепленням щонайменше одного (мет)акрилату та/або акрилонітрилу та/або стиролу як графт-фази, переважно стиролу та акрилонітрилу, на графт-основу, яка містить бутадієновий полімер. Крім бутадієнових ланок, графт-основа може містити до 50 мас.%, від загальної маси бутадієнових ланок, інших етилен-ненасичених мономерів, таких як стирол, акрилонітрил, або С1 - С4 алкіл(мет)акрилати. Графт-основа переважно містить полібутадієн, співполімер бутадієну та акрилонітрилу або співполімер бутадієну та стиролу. Придатні графт-співполімери, що включають поліакрилонітрил, можуть бути одержані вільно-радикальною співполімеризацією мономерів та співмономерів, що складають прищеплювань фазу, в присутності графт-основи. Придатні способи включають емульсійну, блочну, суспензійну полімеризацію або полімеризацію у розчині. Відповідно, графт-співполімер, що включає поліакрилонітрил, є присутнім у кількості, що є більшою або дорівнює 0,5 мас.%, переважно, є більшою або дорівнює 1 мас.%, більш переважно, є більшою або дорівнює 2 мас.%, ще більш переважно, є більшою або дорівнює 5 мас.%, ще більш переважно, є більшою або дорівнює 10 мас.% від загальної маси композиції даного винаходу. Відповідно, графт-співполімер, що включає поліакрилонітрил, є присутнім у кількості, що є меншою або дорівнює 60 мас.%, переважно, є меншою або дорівнює 55 мас.%, більш переважно, є меншою або дорівнює 50 мас.%, ще більш переважно, є меншою або дорівнює 45 мас.%, найбільш переважно, є меншою або дорівнює 40 мас.% від загальної маси композиції даного винаходу. Переважно, масове співвідношення ароматичного полікарбонату до графт-співполімеру, що включає полі акрилонітрил, в композиції даного винаходу, становить від 90:1 до 0,5:1, переважно від 40:1 до 0,75:1, більш переважно, від 10:1 до 1:1. Згідно з переважним аспектом композиція даного винаходу додатково включає еластифікатор (модифікатор, що підвищує ударну міцність) для підвищення ударної міцності композиції. Придатні еластифікатори включають високоеластичні співполімери, такі як стиролбутадієнові співполімери (СБС), функціональні етиленові полімери, етилен-пропілен-дієнові співполімери (ЕПДМ), етилен-вініл-ацетатні співполімери (ЕВА), полімери на основі бутадієну, стирол-олефінові співполімери, метакрилат-бутадієн-стирольні (МБС) співполімери, та еластифікатори на акриловій основі. Буде зрозумілим, що еластифікатор, якщо він є присутнім у композиції даного винаходу, фізично та хімічно відрізняється від графт-співполімеру, що включає поліакрилонітрил, незшитого акрилового полімеру та ароматичного полікарбонату. Під терміном "високоеластичний співполімер" розуміються матеріали, які мають температуру переходу в склоподібний стан, що є нижчою за кімнатну температуру, переважно є меншою або дорівнює 0 °С, більш переважно є меншою або дорівнює -10 °С, ще більш переважно є меншою або дорівнює -20 °С, ще більш переважно є меншою або дорівнює -30 °С, ще більш переважно є меншою або дорівнює -40 °С. В деяких втіленнях матеріали можуть мати температуру 6 UA 100378 C2 5 10 15 20 25 30 35 40 45 50 55 переходу в склоподібний стан, що є меншою або дорівнює -50 °С, переважно є меншою або дорівнює приблизно -80 °С. Як буде обговорюватися далі, певні компоненти можуть утворювати як склоподібну фазу, так і високоеластичну фазу, і як результат, компонент виявляє більш, ніж одну температуру переходу в склоподібний стан. Склоподібний стан Тд спостерігається при більш високій температурі, ніж високоеластичний стан Тд. Для уникнення невизначеності, у випадках, коли компонент утворює як склоподібну, так і високоеластичну фазу, переважні температури переходу в склоподібний стан, згадувані вище, відносяться до високоеластичної фази матеріалу, а не склоподібної фази. Відповідно, еластифікатор перебуває у формі частинок та/або порошку. Переважно, середньоваговий розмір частинок еластифікатора є більшим або дорівнює 50 нм, більш переважно, є більшим або дорівнює 100 нм, ще більш переважно, є більшим або дорівнює 150 нм. Переважно середньоваговий розмір частинок еластифікатора є меншим або дорівнює 1000 нм, більш переважно, є меншим або дорівнює 750 нм, ще більш переважно, є меншим або дорівнює 500 нм. Найбільш переважно, середньоваговий розмір частинок еластифікатора становить від 150 нм до 400 нм, головним чином, 200 -350 нм. Під терміном "середньоваговий", згадуваним тут, розуміється середньоарифметичний діаметр частинок, що займають певний об'єм та мають певну масу (об'єм/маса) D(4,3). Середньоваговий розмір частинок може вимірюватися фотонно-кореляційною спектроскопією у відповідності з ISO 13321:1996(E) з використанням монохроматичного когерентного He-Ne лазера з фіксованою довжиною хвилі 632,8 нм та дистильованої та фільтрованої води як дисперсійного середовища. Еластифікатори, яким надається найбільша перевага, включають оклюдантні еластифікатори, такі як МБС еластифікатори та еластифікатори на акриловій основі (АЕ). МБС еластифікатори зазвичай складаються з еластомерного ядра стиролу та бутадієну та жорсткої оболонки, яка містить метилметакрилатний гомополімер або метилметакрилат -стирольний співполімер. Еластифікатори на акриловій основі зазвичай складаються з ядра, яке містить смолу, що походить з одного або кількох алкіл(алк)акрилатних мономерів, таких як визначені тут, та жорсткої оболонки, яка також зазвичай містить смолу, що походить з одного або кількох алкіл(алк)акрилатних мономерів. Еластифікатори на акриловій основі можуть також включати проміжну фазу, яка включає смолу, яка утворена полімеризацією мономерів типу стиролу, таких як стирол. Включення МБС еластифікаторів зазвичай забезпечує підвищені протиударні характеристики при більш низьких температурах (наприклад, -20 °С) порівняно з еластифікаторами на акриловій основі. Оклюдантні еластифікатори на акриловій основі, яким надається перевага, складаються з ядра та жорсткої зовнішньої оболонки, яка включає смоли, що походять з одного або кількох С 1С5 алкіл(мет)акрилатів, які визначені тут. Придатні оклюдантні еластифікатори на акриловій основі складаються на 25 - 95 мас.% з ядра та 75 - 5 мас.% жорсткої оболонки. Одна або кілька проміжних фаз є необов'язковими, наприклад, серединна фаза містить смолу, що походить від стиролу. Відповідно, якщо еластифікатор на акриловій основі містить дві фази, тоді ядро містить еластомерну фазу. Якщо еластифікатор на акриловій основі містить одну або кілька проміжних фаз, тоді ядро може містити нееластомерну фазу, серединна фаза може містити еластомерну фазу. Частинки, яким надається перевага, включають частинки, в яких ядерний шар та зовнішня жорстка оболонка включають смоли, які містять гомополімери метилметакрилату або статистичні співполімери метилметакрилату (близько 88 - 99,9 мас.%) та одного або кількох С1-С4 алкілакрилату, зазначеного тут (близько 0,1-12 мас.%). Ядерний шар або проміжний шар (там, де він присутній) додатково включають зшитий мономер (наприклад, бутилендиакрилат) та/або прищеплений зв'язувальний мономер. Прищеплюваним зв'язувальним мономером є поліетилен-ненасичений мономер, що має багату кількість адитивних, здатних до полімеризації реакційних груп (наприклад, алілакрилат, діалілмалеат). Призначенням прищеплюваного зв'язувального мономеру є забезпечення залишкового рівня ненасиченості в еластомерній фазі. Придатні оклюдантні еластифікатори на акриловій основі можуть бути отримані способами, добре відомими фахівцям, як описано в патентах США №№ 5,318,737; 4,444,949; та 4,260,693. Оклюдантні еластифікатори на акриловій основі, яким надається перевага, містять еластомерне ядро та жорстку зовнішню оболонку (тобто, 2 фази), як описано в патенті США № 4,444,949. Відповідно, еластифікатор може бути присутнім в кількості, що є більшою або дорівнює 1 мас.%, переважно є більшою або дорівнює 2 мас.%, більш переважно є більшою або дорівнює 3 мас.% від загальної маси композиції даного винаходу. 7 UA 100378 C2 5 10 15 20 25 30 35 40 45 50 55 Відповідно, еластифікатор може бути присутнім в кількості, що є меншою або дорівнює 20 мас.%, переважно є меншою або дорівнює 15 мас.%, більш переважно є меншою або дорівнює 10 мас.% від загальної маси композиції даного винаходу. Зазвичай можна очікувати, що включення еластифікатора в композицію, яка перероблюється у розплаві, буде приводити до утворення композиції, яка більш важко піддається процесу переробки у розплаві. Несподівано виявилось, що введення в композицію даного винаходу незшитого акрилового полімеру (ііі) зазвичай зменшує загальний час витримування та охолодження в процесі лиття під тиском, навіть якщо композиція даного винаходу включає еластифікатор. Крім того, композиція даного винаходу зазвичай проявляє підвищену швидкість протікання розплаву, коли вона включає еластифікатор, у порівнянні з композицією, яка містить лише ароматичний полікарбонат і графт-співполімер, що включає акрилонітрил, та/або у порівнянні з композицією, яка не включає незшитий акриловий полімер (ііі). Одержана композиція даного винаходу, що включає еластифікатор, зазвичай виявляє підвищену міцність порівняно з композицією, яка не містить еластифікатора. Таким чином, незшитий акриловий полімер (ііі) в композиції даного винаходу зазвичай забезпечує значні переваги при використанні процесу переробки у розплаві, навіть коли композиція включає еластифікатор. Зокрема, можливо змінювати незшитого акрилового полімеру та еластифікатора для підвищення швидкості протікання розплаву та/або підвищення ударної міцності композиції даного винаходу. Відповідно індекс текучості розплаву (ІТР) @ 260 °С композиції даного винаходу 3 (встановлений у відповідності з ISO 1133:1997 з використанням навантаження 5 кг/см як обговорюється далі нижче) є щонайменше на 5% більший, переважно щонайменше на 10% більший, більш переважно щонайменше на 15% більший, ще більш переважно щонайменше на 20% більший, ще більш переважно щонайменше на 30% більший, навіть ще більш переважно щонайменше на 40% більший, найбільш переважно щонайменше на 50% більший, ніж значення ІТР композиції порівняння, яка містить ту ж саму кількість ароматичного полікарбонату (і), але не включає незшитий акриловий полімер (ііі) і де незшитий акриловий полімер (ііі) замінений тією ж кількістю графт-співполімеру, що включає поліакрилонітрил (іі). Індекс текучості розплаву полімерного матеріалу, як визначено тут, вимірюють при 260 °С у відповідності з ISO 1133:1997. Полімерний матеріал для випробування виробляють за допомогою двошнекового екструдера та попередньо обробляють у вакуумній шафі при 80 °С протягом 24 годин перед випробуванням. Матеріал завантажують у циліндр реометра, нагрітого при 260 °С, який має діаметр пуансона 2,095 мм. Навантажений реометр залишають 3 врівноважуватися протягом 10 хвилин і потім до плунжера прикладають навантаження 5 кг/см . Одиниці для ІТР наводяться в г/10 хвил. Композиція даного винаходу може додатково включати один або кілька видів армувальних волокон. Армувальні волокна, яким надають перевагу, включають скляні волокна та вугільні волокна. Несподівано, композиція даного винаходу, що включає армувальні волокна, зазвичай виявляє підвищену швидкість протікання розплаву та зменшений загальний час витримки та охолодження при застосуванні лиття під тиском порівняно з композицією, яка не включає низькомолекулярний акриловий полімер. Більш того, введеня армувального волокна в композиціяю даного винаходу зазвичай підвищує жорсткість полімерної композиції. Армувальне волокно може міститися в кількості, що є меншою або дорівнює 40 мас.%, більш переважно є меншою або дорівнює 30 мас.%, ще більш переважно є меншою або дорівнює 20 мас.% від загальної маси композиції даного винаходу. Інші необов'язкові добавки, які можуть бути присутніми в композиції даного винаходу включають: забарвлювальні концентрати, такі як барвники та пігменти; лубриканти; УФстабілізатори; термостабілізатори; антиоксиданти; уповільнювачі горіння; антистатики; зернисті наповнювачі, такі як тальк, скляній бісер, діоксид титану та карбонат кальцію; нанонаповнювачі, такі як наноглина, частинки нанооксиду та вугільні наноциліндрики; та технологічні добавки, такі як ПТФЕ. Загальна кількість таких необов'язкових добавок загалом не буде перевищувати 15 мас.% від загальної маси композиції даного винаходу. Згідно з другим аспектом даний винахід стосується способу виробництва композиції даного винаход, який полягає у змішуванні ароматичного полікарбонату (і) з графт-співполімером, що включає поліакрилонітрил (іі), та незшитим акриловим полімером (ііі), необов'язково в присутності еластифікатора та/або армувального волокна. Переважно, змішування здійснюють змішуванням у розплаві ароматичного полікарбонату, графт-співполімеру, що включає полі акрилонітрил, та незшитого акрилового полімеру, необов'язково з еластифікатором та/або армувальним волокном. Переважно, змішування у 8 UA 100378 C2 5 10 15 20 25 30 35 40 45 50 55 60 розплаві здійснюють при температурі між 200 °С та 300 °С, більш переважно при 200 °С - 260 °С. Композиція даного винаходу може бути у формі листового матеріалу, плівок, порошку або гранул/кульок. Зазвичай композиція даного винаходу може поставлятися у формі кульок. Кульки можуть потім піддаватися термічній обробці для будь-якого подальшого застосування. Придатні подальші застосування включають формування з розплаву, таке як лиття під тиском та видувне формування. Таким чином, згідно з третім аспектом, представлений винахід стосується способу виробництва виробу, який полягає у плавленні композиції даного винаходу, введення розплавленої композиції у ливарну форму, охолодження розплавленої композиції для затвердіння у ливарній формі з утворення виробу та виймання виробу з ливарної форми. Переважно, спосіб включає лиття під тиском, при якому розплавлену композицію вводять у ливарну форму. Переважно, виробом є профільований виріб. Альтернативно або додатково, якщо композиція даного винаходу є у формі листового матеріалу (наприклад, екструдованих або ламінованих листів), вона може бути сформована під дією температури або іншим способом у вироби бажаної форми за допомогою будь-яких придатних засобів. Таким чином, згідно з четвертим аспектом, даний винахід стосується виробу, особливо, профільованого виробу, який містить композицію даного винаходу. Відповідно, виріб, який містить композицію даного винаходу, містить складовий елемент для використання в автомобільній, електро-технічній та інженерно-технічній галузях. Складовий елемент може бути сформований литтям під тиском або виготовлений з листового матеріалу, наприклад, високотемпературним формуванням. Потім складовий елемент може бути декорований, наприклад, фарбуванням або застосуванням декоративної плівки. Зазначений складовий елемент може бути застосований при конструюванні транспортних засобів або в інших сферах автомобільної промисловості, або як основний матеріал, або як співекструдований ламінат. Такі застосування включають, але не обмежуються ними, декоративне зовнішнє оздоблення, внутрішнє оздоблення, молдінги кабіни автомобіля, бампери (бризковики), декоративні решітки, задні панелі, бічні та задні бічні панелі і т.п. Зазначений складовий елемент може використовуватися в електро-технічній промисловості, наприклад, у виробах для облаштування житлових приміщень, таких як мобільні телефони, персональні комп'ютери та телевізори. Зазначений складовий елемент може знайти технічне застосування, наприклад, при облаштуванні приміщень для трансформаторів та комутаторів. Представлений винахід додатково поширює застосування незшитого акрилового полімеру, визначеного тут, як добавки для зменшення часу технологічного циклу при використанні способу лиття під тиском суміші, яка містить ароматичний полікарбонат, визначений тут, і графт-співполімер, що включає поліакрилонітрил, визначений тут, та необов'язково включає еластифікатор, визначений тут, та/або армувальне волокно. Представлений винахід додатково поширює застосування незшитого акрилового полімеру, визначеного тут, як добавки для підвищення швидкості протікання розплаву суміші, яка містить ароматичний полікарбонат, визначений тут, і графт-співполімер, що включає поліакрилонітрил, визначений тут, та необов'язково включає еластифікатор та/або армувальне волокно. Крім того, винахід стосується способу підвищення швидкості протікання розплаву суміші, яка містить ароматичний полікарбонат, визначений тут, графт-співполімер, що включає поліакрилонітрил, визначений тут, та необов'язково включає еластифікатор та/або армувальне волокно, спосіб полягає у змішуванні, переважно змішуванні у розплаві, незшитого акрилового полімеру, визначеного тут, з сумішшю. Крім того, винахід стосується способу зменшення часу технологічного циклу формування виробу в процесі лиття під тиском із суміші, яка містить ароматичний полікарбонат, визначений тут, графт-співполімер, що включає поліакрилонітрил, визначений тут, та необов'язково включає еластифікатор та/або армувальне волокно, спосіб полягає у змішуванні незшитого акрилового полімеру з сумішшю з наступним формуванням виробу з одержаної суміші шляхом лиття під тиском. Крім того, винахід стосується незшитого акрилового полімеру, що має середньовагову молекулярну вагу (Мв), що є меншою або дорівнює 65,000 Дальтон, як визначено тут. Крім того, винахід описується з посиланням на наступні приклади. В наступних Прикладах індекс текучості розплаву полімерного матеріалу вимірюють у 3 відповідності з ISO 1133:1997 @ 260 °С з використанням навантаження 5 кг/см на поршень реометра. Зразки одержуюють з використанням двошнекового екструдера та попередньої 9 UA 100378 C2 5 10 15 20 25 30 35 40 45 50 55 60 обробки у вакуумній шафі при 80 °С протягом 24 годин. Матеріал завантажують у циліндр реометра, нагрітий до 260 °С, який має діаметр пуансона 2,095 мм. Завантажений реометр залишають врівноважуватися протягом 10 хвилин перед тестуванням. Ударну міцність (Notched Izod - за Ізодом з надрізом) полімерного матеріалу вимірюють у відповідності з ISO-180A. Досліджувані зразки є багатофункціональними типу 1А із знятими фамками. Одержаний досліджуваний зразок має розміри 80104 мм. Глибина під надрізом зразка становить 8 мм. Для випробувань при знижених температурах досліджуваний зразок попередньо витримують протягом 6 годин у холодильному пристрої при бажаній температурі випробувань. Зазвичай, тривалість часу від видалення зразка з холодильного пристрою до застосування динамічного навантаження складає 5 секунд. Температура розм'якшення за Віка полімерного матеріалу визначають у відповідності з ISO 306B: 1987, друге видання. Мв полімерного матеріалу визначають з використанням гель-проникної хроматографії наступним чином. Розбавлений розчин полімеру (30 мг полімеру, розчиненого у 10 мл хлороформу) пропускають через колонку (2 χ Polymer Laboratories Ltd. UK 2x PLgel 10 мкм MIXED-B /300х7,5мм/Раі1 No. 1110-6100) в термошафі, підтримуваній при 30°С (Polymer Laboratories Ltd UK 505 LC Column Oven), з хлороформом як розчинником при швидкості протікання 1 мл/хвил, використовуючи ВЕРХ помпу (Polymer Laboratories UK Ltd LC1120 HPLC Pump). Вихід колонки з'єднують з інфрачервоним детектором (Foxboro Miran-1A CVF General Purpose IR Detector), що налаштований на довжину хвилі поглинання карбонільної групи (5,90 мкм), і це використовують для звичайного вимірювання молекулярної ваги акрилових полімерів, що є розчинними у хлороформі. Калібрування здійснюють, використовуючи РММА стандарти, наприклад, Polymer Laboratories Ltd. UK, що охоплюють молекулярну вагу в інтервалі ~ 5000 - 1500000. На Фігурі 1 показна залежність ударної міцності композиції від швидкості протікання розплаву композиції. На Фігурі 2 показна залежність мінімального часу охолодження різних композицій при застосуванні лиття під тиском від швидкості протікання розплаву композиції. Приклад 1 - Одержання незшитого акрилового полімеру, що містить метилметакрилат та етилакрилат (97:3) В 150 літровий автоклав із нержавіючої сталі, оснащений мішалкою і нагрівальним і охолоджувальним кожухами, завантажують 54 л деіонізованої води, 30 кг метилметакрилату (97 мас.%), 928 г етилакрилату (3 мас.%), 1259 г поліметакрилової кислоти (ПМК - 4,07 мас.% від загальної кількості мономерів), 260 г дегідрату гідрофосфату динатрію (0,84 мас.% від загальної кількості мономерів), 62 г 2,2'-азобіс(ізобутиронітрилу)-(АІБН) (0,2 мас.% від загальної кількості мономерів) та 343 г додецилмеркаптану (1,11 мас.% від загальної кількості мономерів) з перемішуванням при кімнатній температурі. Автоклав герметично закривають і продувають азотом. Підвищують в автоклаві тиск до 6 psi і потім нагрівають до 82 °С. Реакційну суміш перемішують поки відбувається реакція і підтримують при 82 °С до того часу, поки екзотермічний ефект реакції не починає зменшуватися, після чого реакційну суміш нагрівають при 95 °С протягом 20 хвилин для зменшення кількості залишкових мономерів та розкладання будь-якого залишкового ініціатора. Потім реакційну суміш охолоджують до кімнатної температури, вміст автоклаву видаляють і фільтрують. Профільтрований полімер потім промивають деіонізованою водою, наносять на лотки і сушать в сушильній шафі при температурі близько 80 °С протягом 48 годин з одержанням акрилового співполімеру, який містить 97 мас.% метилметакрилату та 3 мас.% етилакрилату та має середньовагову молекулярну вагу (Мв) близько 45,000 Да, визначену гель-проникною хроматографією. Приклад 2 - Одержання незшитого акрилового полімеру, що містить метилметакрилат та етилакрилат (97:3) Повторюють Приклад 1 за винятком того, що використовують 247,5 г додецилмеркаптану (0,8 мас.% від загальної кількості мономерів). Отримують акриловий співполімер, що містить 97 мас.% метилметакрилату та 3 мас.% етилакрилату та має середньовагову молекулярну вагу (Мв) близько 50,000 Да, визначену гель-проникною хроматографією. Приклад 3 - Одержання незшитого акрилового полімеру, що містить метилметакрилат та етилакрилат (97:3) Повторюють Приклад 1 за винятком того, що використовують 618,5 г додецилмеркаптану (2,0 мас.% від загальної кількості мономерів). Отримують акриловий співполімер, що містить 97 мас.% метилметакрилату та 3 мас.% етилакрилату та має середньовагову молекулярну вагу (Мв) близько 30,000 Да, визначену гель-проникною хроматографією. 10 UA 100378 C2 5 10 15 20 25 30 35 40 45 50 55 60 Приклад 4 - Одержання незшитого акрилового полімеру, що містить метилметакрилат та етилакрилат (93.5:6,5) Повторюють Приклад 1 за винятком того, що використовують 28,918 кг метилметакрилату (93,5 мас.%) та 2010 г етилакрилату (6,5 мас.%). Отримують акриловий співполімер, що містить 93,5 мас.% метилметакрилату та 6,5 мас.% етилакрилату та має середньовагову молекулярну вагу (Мв) близько 45,000 Да. Приклад 5 - Одержання незшитого акрилового полімеру, що містить метилметакрилат та бутилакрилат (97:3) Повторюють Приклад 1 за винятком того, що використовують 928 г н-бутилакрилату (3 мас.%) замість етилакрилату. Приклад 6 - Одержання незшитого акрилового полімеру, що містить метилметакрилат та бутилакрилат (93,5:6.5) Повторюють Приклад 4 за винятком того, що використовують 2010 г н-бутилакрилату (6,5 мас.%) замість етилакрилату. Приклад 7 - Одержання композиції, яка містить ароматичний полікарбонат. АБС та акриловий полімер Суміш ароматичного полікарбонату Lexan 103 від виробника General Electric, зараз "Sabic", (7,2 кг) попередньо висушеного в циркуляційній сушильній шафі при 120 °С протягом 4 годин, ударостійкого АБС Polylac РА 709 (1,3 кг) від виробника Chi-Mei та акрилового полімеру Прикладу 1 (1,5 kg), попередньо висушеного в циркуляційній сушильній шафі при 80 °С протягом 4 годин, додають до резервуару з поліетилену високої густини і вміст перевертають вручну протягом 1 хвилини. Потім суміш подають у завантажувальний бункер двошнекового екструдера Werner Pfleider ZSK30, обладнаного двома 30 мм шнеками, що одночасно обертаються. Шість температурних контрольованих зон екструдера від бункера до головки було встановлено на 240 °С, 255 °С, 255 °С, 255 °С, 255 °С та 255 °С, відповідно. До вентиляційної частини між зонами 5 і 6 екструдера (зона 6 найближча до головки) застосовували вакуум (20 in Hg). Обидва шнеки обертались із швидкістю 276 об./хвил., і пропускна спроможність суміші була 11,8 кг/год. Екструдат з круглим поперечним перетином подають у водяну ванну довжиною 5 метрів, що містить воду при кімнатній температурі. Охолоджений екструдат потім пропускають через серію напрямних стрендового гранулювального агрегату для одержання композиції у формі гранул, що мають довжину 6 мм. Приклад 8 - Одержання композиції, яка містить ароматичний полікарбонат, АБС та акриловий полімер Повторювали процедуру Прикладу 7, використовуючи Lexan 103 (5,5 кг), Polylac PA 709 (3,0 кг) та акриловий співполімер Прикладу 4 (1,5 кг), з одержанням композиції у формі гранул, що мають довжину 6 мм. Приклад 9 - Одержання композиції, яка містить ароматичний полікарбонат, АБС та акриловий полімер Повторювали процедуру Прикладу 7, використовуючи Lexan 103 (7,0 кг), Polylac PA 709 (2,5 кг) та акриловий полімер Прикладу 3 (0,5 кг), з одержанням композиції у формі гранул, що мають довжину 6 мм. Загальна методика одержання композиції, яка містить ароматичний полікарбонат, графтспівполімер, що включає поліакрилонітрил, акриловий полімер та еластифікатор Суміш ароматичного полікарбонату, попередньо висушеного в циркуляційній сушильній шафі при 120 °С протягом 4 годин, та графт-співполімеру, що включає поліакрилонітрил, незшитого акрилового полімеру, що має середньовагову молекулярну вагу, яка є меншою або дорівнює 65,000 Да, та еластифікатора, кожний з яких був попередньо висушений в циркуляційній сушильній шафі при 80 °С протягом 4 годин, додають до резервуару з поліетилену високої густини і вміст перевертають вручну протягом 1 хвилини. Потім суміш подають у завантажувальний бункер двошнекового екструдера Werner Pfleider ZSK30, обладнаного двома 30 мм шнеками, що одночасно обертаються. Шість температурних контрольованих зон екструдера від бункера до головки було встановлено на 240 °С, 255 °С, 255 °С, 255 °С, 255 °С та 255 °С, відповідно. До вентиляційної частини між зонами 5 і 6 екструдера (зона 6 найближча до головки) застосовували вакуум (20 in Hg). Обидва шнеки обертались із швидкістю 276 об./хвил., і пропускна спроможність суміші була 11,8 кг/год. Екструдат з круглим поперечним перетином подають у водяну ванну довжиною 5 метрів, що містить воду при кімнатній температурі. Охолоджений екструдат потім пропускають через серію напрямних стрендового гранулювального агрегату для одержання композиції у формі гранул, що мають довжину 6 мм. Приклади 10-16 11 UA 100378 C2 5 10 15 20 25 30 35 Композиції Прикладів 10-16, що детально представлені у Таблиці 1, одержують у відповідності із зальною методикою, детально описаною вище. Lexan 103 є ароматичним полікарбонатом виробництва General Electric, зараз "Sabic", Polylac PA 709 є ударостійким АБС виробництва Chi Mei, KM355 є еластифікатором на основі МБС у вигляді частинок типу ядрооболонка (Тс приблизно -45 °С, має середньоваговий розмір частинок близько 200 нм) і виробляється фірмою Rohm & Haas, Clearstrength E920 є еластифікатором на основі МБС у вигляді частинок типу ядро-оболонка (Тс приблизно -80 °С, має середньоваговий розмір частинок близько 300 нм) і виробляється фірмою Arkema. Порівняльні Приклади А - F Порівняльні композиції Прикладів А - F, що детально представлені у Таблиці 2, одержують у відповідності із зальною методикою, детально описаною вище, за винятком незшитого акрилового полімеру або як незшитого акрилового полімеру, так і еластифікатора. З результатів, наведених у Таблицях 1 і 2, стає очевидним наступне: (a) Збільшення кількості полікарбонату у суміші полікарбонату та АБС зменшує швидкість протікання розплаву суміші (див. ІТР), підвищує ударну стійкість суміші (див. Notched Izod) та підвищує температуру розм'якшення за Віка суміші (див. Приклади А - D Таблиці 2). (b) Збільшення кількості еластифікатора в суміші полікарбонат/АБС/еластифікатор зменшує швидкість протікання розплаву суміші та підвищує ударну стійкість (див. Приклади В, Ε та F Таблиці 2). (c) Зменшення швидкості протікання розплаву (ІТР) суміші полікарбонату та АБС, що необов'язково включає еластифікатор, зазвичай приводить до підвищення ударної стійкості (Notched Izod @ 23 °С) суміші (див. Приклади А - D Таблиці 2). (d) Додавання незшитого акрилового полімеру за рахунок АБС до суміші полікарбонат/АБС/еластифікатор значно підвищує швидкістьпротікання розплаву суміші. Порівняйте Приклад F Таблиці 2 (ІТР 8,6 г/10 хвил. @ 260 °С) з Прикладом 10 Таблиці 1 (ІТР 14,5 г/10 хвил. @ 260 °С) та Приклад Ε Таблиці 2 (ІТР 10.7 г/10 хвил. @ 260 °С) з Прикладом 11 Таблиці 1 (ІТР 25,6 г/10 хвил. @ 260 °С). (е) Композиції даного винаходу мають порівняні температури розм'якшення за Віка із сумішами полікарбонату та АБС, які необов'язково включають еластифікатор (порівняйте температури розм'якшення за Віка (Vicat В) Прикладів 10-16 Таблиці 1 з Прикладами А - F Таблиці 2). (f) Збільшення кількості незшитого акрилового полімеру та зменшення кількості еластифікатора в композиції даного винаходу може забезпечити підвищення швидкості протікання розплаву без втрати ударної стійкості композиці (порівняйте ІТР @ 260 °С г/10 хвил. 2 та Notched Izod @ 23 °С кДж/м для Прикладів 13 та 14 та Прикладів 15 та 16). Таблиця 1 мас.% Прикла д Lexan Polylac Модуль Акриловий КМ35 Е92 ІТР@260°С 103 PA 709 згину полімер 5 0 г/10 хвил. (PC) (АБС) GPa 10 65 15 11 65 15 12 65 17,5 13 65 17,5 14 65 17,5 15 80 2,5 16 80 2,5 (Приклад 4) 10 (Приклад 4) 15 (Приклад 1) 10 (Приклад 1) 10 (Приклад 1) 12.5 (Приклад 1) 10 (Приклад 1) 12,5 Notched Notched Izod 23 Izod -20 Vicat °С °С В °С 2 2 кДж/м кДж/м 10 2,3 14,5 90 129 5 2,3 25,6 45 127 7,5 2,09 11,4 82 20 129 7.5 2,07 15 50 39 129 5 2,15 17 55 41 129 7.5 2,1 12,7 54 44 138 5 2,18 14,6 64 20 138 12 UA 100378 C2 Таблиця 2 Порівнювальні Приклади мас.% Lexan Приклад 103 (PC) А 50 В 65 С 72,5 D 80 Ε 65 F 65 5 10 15 20 25 30 35 40 Polylac PA 709 (АБС) 50 35 27,5 20 30 25 KM355 Модуль згину GPa ITP@260°C г/10 хвил. 5 10 2,1 2,19 2,2 2,24 2,2 2,1 12,5 12,4 11,8 11,3 10,7 8,6 Notched Izod 23 °С 2 кДж/м 41 46 51 60 81 93 Notched Izod -20 °С 2 кДж/м 39 39 34 52 Vicat В °С 116 127 133 138 128 128 (g) Комбінація незшитого акрилового полімеру та еластифікатора в суміші полікарбонат/АБС зазвичай забезпечує покращення ударної стійкості та/або швидкості протікання розплаву суміші. В цьому відношенні композиція Прикладу 11 Таблиці 1 має ударну стійкість, визначену за 2 Notched Izod @, 23 °С 45 кДж/м , яка є порівняною з ударною стійкістю суміші полікарбонат/АБС (65:35) - див. Приклад В, а швидкість протікання розплаву композиції Прикладу 11 становить 25,6 г/10 хвил. @ 260 °С, в той час як цей показник композиції Прикладу В становить 12,4 г/10 хвил. Аналогічним чином, композиція Прикладу 10 Таблиці 1 має швидкість протікання розплаву 14,5 г/хвил. @ 260 °С яка є порівняною з цією величиною композиції Прикладу В (12,4 г/хвил. @ 260 °С), хоча і є вищою за неї, а композиція Прикладу 10 має значно вищу ударну стійкість 2 (Notched Izod 23 °С, 90 кДж/м ), ніж цей показник для композиції Прикладу В (Notched Izod @ 23 2 °С, 46 кДж/м ). Покращення ударної стійкості та/або швидкості протікання розплаву суміші полікарбонат/АБС з використанням комбінації незшитого акрилового полімеру та еластифікатора графічно відображено на Фігурі 1. Загальна методика лиття під тиском Полімерний матеріал висушують в циркуляційній сушильній шафі при 80 °С протягом 3 годин перед литтям. Пристрій для лиття під тиском складається з Demag D40 машини, обладнаної ротаційним шнеком діаметром 28 мм, який подає розплавлений полімерний матеріал до подвійної паралельної касетної прес-форми. Кожна касетна прес-форма має розміри 120х10х4мі включає вертикально-циліндричний затвор діаметром 2 мм (місце входу ливарної форми). Золотник машини нагрівають до 240 °С, 250 °С, 250 °С та 260 °С в напрямку литтєвого отвору, який підтримують при температурі 260 °С. Поверхню ливарної форми нагрівають при 80 °С. Розплавлений полімерний матеріал подають до ливарної форми, і до ливарної форми застосовують тиск з тим, щоб полімерний матеріал повністю заповнив ливарну форму (стадія витримки). Як тільки отвір застигає, тиск знімають і відлитий виріб залишають охолоджуватися у ливарній фомі доти, поки він не стає достатньо твердим для того, щоб витримати процесе виймання з форми (стадія охолодження). Відлитий виріб потім видаляють із ливарної форми. Для кожної полімерної композиції визначають час застигання отвору та мінімальний час стадії охолодження. Час застигання отвору визначають наступним чином. При витримуванні суміші немодифікованого РС/АБС під тиском доводили тиск до мінімального значення, яке не викликало появи заглиблень на поверхні ливарної форми. Починаючи з невеликого часу витримки (тобто, застосування витримки при мінімальному тиску протягом короткого переоду часу), отримані формовані вироби зважували. Потім час витримки поступово збільшували на 1 секунду, поки крива залежності ваги формованого виробу від часу витримки при тиску не виходила на горизонтальну ділянку. Час, який відповідає початку горизонтальної ділянки кривої представляє час застигання отвору. Мінімальний час стадії охолодження визначали шляхом витримки при тиску протягом часу на 1 секунду більше, ніж час застигання отвору, і потім, починаючи з надмірно тривалого періоду охолодження, період охолодження поступово зменшували для наступних формованих виробів, доти поки автоматична ежекторна система не буде здатною повністю виштовхувати відлитий формований виріб. Потім розраховували мінімальній загальний час охолодження як час застигання отвору плюс мінімальний час охолоджувальної фази. 13 UA 100378 C2 Наступні композиції, детально зазначені в Таблиці 3, піддавали процесу лиття під тиском, як детально описано вище, і вимірювали час застигання отвору та мінімальний загальний час охолоджнення. Таблиця 3 ІТР @ 260 °С г/10хвил. 12,5 12,4 11,8 11,3 11,4 15 17 12,7 14,6 Приклад Порівняльний А Порівняльний В Порівняльний С Порівняльний D 12 13 14 15 16 Час застигання отвору (сек.) 20 19 20 18 23 20 20 19 17 Мінімальний загальний час охолодження (сек.) 51 40 38 30 30 39 30 22 26 5 10 15 20 25 30 Як можна побачити із Таблиці 3, зазвичай підвищення швидкості протікання розплаву суміші полікарбонату та АБС приводить до підвищення мінімального загального часу охолодження для виробництва виробу способом лиття під тиском (порівняйте Приклади А - D). Однак, включення в композицію незшитого акрилового полімеру зазвичай дозволяє як підвищити швидкості протікання розплаву суміші полікарбонату та АБС, атк і зменшити мінімальний загальний час охолодження (порівняйте значення ІТР та мінімальний загальний час охолодження зразків за Прикладами 12 - 16 з Прикладам А -D). Час охолодження в залежності від ІТР композицій даного винаходу (Приклади 12-16) та стандартних сумішей полікарбонат/АБС (Приклади А - D) зображено на Фіг. 2. Переважно, композиції даного винаходу можна використовувати для формування більш складних профільованих виробів та виробів, що мають менше залишкове напруження завдяки покращеній швидкості протікання розплаву. Крім того, завдяки зменшенню мінімального загального часу охолодження порівняно із стандартними полікарбонат/АБС сумішами, композиція даного винаходу дозволяє зменшити час технологічного циклу в способі лиття під тиском. Приклади 17 та 18 - Матеріали, армовані волокнами Композиції Прикладів 17 і 18, що детально описані в Таблиці 4, отримували у відповідності з "Загальною методикою одержання композиції, яка містить ароматичний полікарбонат, графтспівполімер, що включає акрилонітрил, акриловий полімер та еластифікатор ", як детально описано тут, за винятком того, що скляне армувальне волокно (НР3786 коротке скловолокно від PPG) компаундували з полімерною сумішшю. Порівняльні композиції G і Η отримували аналогічним чином. Як випливає із властивостей композицій, детально описаних в Таблиці 4, композиції даного винаходу, що включають армувальне волокно, виявляють підвищену швидкість швидкість протікання розплаву порівняно з композиціями порівняння, що не включають армувальне волокно, одночасно зберігаючи задовільну ударну стійкість та порівняні температури розм'якшення за Віка (порівняйте Приклад 17 з Порівняльним Прикладом G та Приклад 18 з Порівняльним Прикладом Н). Таблиця 4 Приклад мас.% Lexan 103 (PC) Polylac PA 709 (АБС) Акриловий полімер КМ355 Скляне волокно ІТР@260 °С г/10хвил. Notched Izod 23 °С 2 кДж/м Темп-pa за Віка °С 17 58.5 13.5 (Приклад 4) 13.5 4.5 10 21.8 7.0 127 Порівняльний G 58.5 31.5 10 12.4 9.5 131 18 52 12 (Приклад 4) 12 4 20 18.5 5.4 130 Порівняльний Η 52 28 20 10.9 8.3 133 14 UA 100378 C2 ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 35 40 45 50 55 1. Композиція, яка містить суміш: (і) ароматичного полікарбонату; (іі) графт-співполімеру, що включає поліакрилонітрил; та (ііі) незшитого акрилового полімеру, що має середньовагову молекулярну масу (Мв) в діапазоні від більше ніж або дорівнює 25000 Дальтон (Да) до яка є меншою або дорівнює 65000 Дальтон (Да). 2. Композиція за п. 1, в якій незшитий акриловий полімер має середньовагову молекулярну масу (Мв), яка є меншою або дорівнює 60000 Да, переважно є меншою або дорівнює 55000 Да, більш переважно є меншою або дорівнює 50000 Да. 3. Композиція за будь-яким з попередніх пунктів, в якій незшитий акриловий полімер має середньовагову молекулярну масу (Мв), яка переважно є більшою або дорівнює 30000 Да, більш переважно є більшою або дорівнює 35000 Да. 4. Композиція за будь-яким з попередніх пунктів, в якій незшитий акриловий полімер складається з полімеру, отриманого полімеризацією 60-100 мас. % метилметакрилатного мономеру та 0-40 мас. % одного або кількох алкіл(алк)акрилатних співмономерів. 5. Композиція за будь-яким з попередніх пунктів, в якій незшитий акриловий полімер складається з полімеру, отриманого полімеризацією 60-99,9 мас. % метилметакрилатного мономеру та 0,1-40 мас. % одного або кількох алкіл(алк)акрилатних співмономерів. 6. Композиція за п. 5, в якій акриловий співполімер отриманий полімеризацією 80-99 мас. %, переважно 90-99 мас. %, метилметакрилатного мономеру та 20-1 мас. %, переважно 10-1 мас. %, одного або кількох алкіл(алк)акрилатних співмономерів. 7. Композиція за п. 5 або 6, в якій алкіл(алк)акрилатний співмономер акрилового співполімеру містить алкілакрилатний співмономер. 8. Композиція за п. 7, в якій один або кілька алкілакрилатних співмономерів акрилового співполімеру містять один або кілька С1-С8алкілакрилатних співмономерів. 9. Композиція за п. 8, в якій один або кілька С1-С8алкілакрилатних співмономерів вибрано з групи, яку складають метилакрилат, етилакрилат, пропілакрилат, бутилакрилат та їх суміші. 10. Композиція за будь-яким з пп. 6-9, в якій акриловий співполімер складається по суті з метилметакрилатного мономеру та одного або кількох алкілакрилатних співмономерів. 11. Композиція за будь-яким з пп. 7-10, в якій акриловий співполімер включає лише один алкілакрилатний співмономер. 12. Композиція за будь-яким з попередніх пунктів, в якій незшитий акриловий полімер присутній у кількості, яка є більшою або дорівнює 3 мас. %, переважно є більшою або дорівнює 5 мас. %, від загальної маси композиції. 13. Композиція за будь-яким з попередніх пунктів, в якій незшитий акриловий полімер присутній у кількості, яка є меншою або дорівнює 25 мас. %, переважно є меншою або дорівнює 20 мас. %, від загальної маси композиції. 14. Композиція за будь-яким з попередніх пунктів, в якій графт-співполімер, що включає поліакрилонітрил, містить акрил-стирол-акрилонітрильний (АСА) полімер, акрилонітрилетиленпропілендієн-стирольний (АЕС) полімер, олефін-стирол-акрилонітрильний (ОСА) полімер або акрилонітрил-бутадієн-стирольний (АБС) полімер. 15. Композиція за п. 14, в якій графт-співполімер, що включає поліакрилонітрил, містить АСА полімер, АЕС полімер або АБС полімер, переважно АБС полімер. 16. Композиція за будь-яким з попередніх пунктів, в якій графт-співполімер, що включає поліакрилонітрил, присутній у кількості, яка є більшою або дорівнює 0,5 мас. %, переважно є більшою або дорівнює 2 мас. %, від загальної маси композиції. 17. Композиція за будь-яким з попередніх пунктів, в якій графт-співполімер, що включає поліакрилонітрил, присутній у кількості, яка є меншою або дорівнює 60 мас. %, переважно є меншою або дорівнює 40 мас. %, від загальної маси композиції. 18. Композиція за будь-яким з попередніх пунктів, в якій ароматичний полікарбонат є похідним бісфенолу, переважно 2,2-біс-(4-гідроксифеніл)пропану (бісфенолу А). 19. Композиція за будь-яким з попередніх пунктів, в якій ароматичний полікарбонат присутній у кількості, яка є більшою або дорівнює 30 мас. %, переважно є більшою або дорівнює 35 мас. %, від загальної маси композиції. 15 UA 100378 C2 5 10 15 20 25 30 35 40 45 50 55 20. Композиція за будь-яким з попередніх пунктів, в якій ароматичний полікарбонат присутній у кількості, яка є меншою або дорівнює 90 мас. %, переважно є меншою або дорівнює 85 мас. %, від загальної маси композиції. 21. Композиція за будь-яким з попередніх пунктів, в якій співвідношення маси ароматичного полікарбонату до маси графт-співполімеру, що включає поліакрилонітрил, становить від 90:1 до 0,5:1, переважно 40:1-0,75:1, переважно 10:1-1:1. 22. Композиція за будь-яким з попередніх пунктів, яка додатково містить еластифікатор. 23. Композиція за п. 22, в якій еластифікатор містить еластифікатор на акриловій основі або еластифікатор на основі метакрилат-бутадієн-стиролу (МБС), переважно еластифікатор на МБС-основі. 24. Композиція за п. 22 або 23, в якій еластифікатор є у формі полімерних частинок типу ядрооболонка. 25. Композиція за будь-яким з пп. 22-24, в якій еластифікатор присутній у кількості, яка є більшою або дорівнює 1 мас. %, переважно є більшою або дорівнює 3 мас. %, від загальної маси композиції. 26. Композиція за будь-яким з пп. 22-25, в якій еластифікатор присутній у кількості, яка є меншою або дорівнює 20 мас. %, переважно є меншою або дорівнює 15 мас. %, від загальної маси композиції. 27. Композиція за будь-яким з попередніх пунктів, в якій індекс текучості розплаву композиції 3 при 260 °С з використанням навантаження 5 кг/см , визначений у відповідності з ISO 1133:1997, становить щонайменше на 5 % більше, ніж цей показник у порівняльної композиції, яка містить еквівалентну кількість ароматичного полікарбонату і не містить незшитий акриловий полімер. 28. Композиція за будь-яким з попередніх пунктів, яка є придатною для використання при формуванні з розплаву. 29. Композиція за будь-яким з попередніх пунктів, яка додатково містить армувальне волокно. 30. Спосіб виготовлення композиції за будь-яким з пп. 1-25, який включає змішування ароматичного полікарбонату, графт-співполімеру, що включає поліакрилонітрил, та незшитого акрилового полімеру. 31. Спосіб за п. 30, в якому змішування включає змішування у розплаві ароматичного полікарбонату, графт-співполімеру, що включає поліакрилонітрил, та незшитого акрилового полімеру. 32. Спосіб за п. 30 або 31, який додатково включає стадію додавання еластифікатора. 33. Виріб, який містить композицію за будь-яким з пп. 1-29. 34. Спосіб виготовлення виробу, який включає подачу композиції за будь-яким з пп. 1-29 в розплавленому вигляді до ливарної форми, твердіння розплавленої композиції у ливарній формі з утворенням виробу та видалення виробу з ливарної форми. 35. Спосіб формування виробу, який включає лиття під тиском розплавленої композиції за будьяким з пп. 1-29. 36. Застосування незшитого акрилового полімеру за будь-яким з пп. 1-29 як добавки для підвищення швидкості текучості розплаву суміші, яка містить ароматичний полікарбонат, визначений в будь-якому з пп. 1-29, та графт-співполімер, що включає поліакрилонітрил, визначений в будь-якому з пп. 1-29. 37. Застосування незшитого акрилового полімеру за будь-яким з пп. 1-29 як добавки для зменшення часу технологічного циклу при переробці з розплаву суміші, яка містить ароматичний полікарбонат, визначений в будь-якому з пп. 1-29, та графт-співполімер, що включає поліакрилонітрил, визначений в будь-якому з пп. 1-29. 38. Спосіб підвищення швидкості текучості розплаву суміші, яка містить ароматичний полікарбонат, визначений в будь-якому з пп. 1-29, та графт-співполімер, що включає поліакрилонітрил, визначений в будь-якому з пп. 1-29, спосіб полягає у змішуванні незшитого акрилового полімеру, визначеного в будь-якому з пп. 1-29, із сумішшю. 39. Спосіб зменшення часу технологічного циклу формування виробу в процесі лиття під тиском із суміші, яка містить ароматичний полікарбонат, визначений в будь-якому з пп. 1-29, та графтспівполімер, що включає поліакрилонітрил, визначений в будь-якому з пп. 1-29, спосіб полягає у змішуванні незшитого акрилового полімеру, визначеного в будь-якому з пп. 1-29, із сумішшю та наступному формуванні виробу з одержаної суміші способом лиття під тиском. 16 UA 100378 C2 Комп’ютерна верстка Шеверун Д.М. Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 17

ДивитисяДодаткова інформація