Пристрій для очищення технологічних газів для плавильно-відновної установки для одержання чавуну

Номер патенту: 101841

Опубліковано: 13.05.2013

Автори: Вурм Йоханн, ШЕНК Йоханнес-Леопольд, Відер Курт, Шмідт Мартін, Канг Сін-Мйонг

Формула / Реферат

1. Пристрій (2) для очищення технологічних газів для плавильно-відновної установки (1) для одержання чавуну, яка складається із принаймні одного відновного реактора (3) і плавильно-газифікаційного реактора (4), причому пристрій містить першу трубопровідну систему (5) для відведення колошникового газу (6) від відновного реактора (3) і другу трубопровідну систему (7) для відведення генераторного газу (8) від плавильно-газифікаційного реактора (4), причому всередині першої і другої трубопровідних систем (5, 7) встановлено пристрої (9, 10) попереднього промивання для попереднього очищення колошникового газу (6) і генераторного газу (8) і, причому перша і друга трубопровідні системи (5, 7) під′єднані відповідно до систем (11, 12) мокрого очищення, виконаних у формі систем кільцевих скруберів, та виконаних з можливістю обробляння колошникового газу (6) і генераторного газу (8) промивно-охолоджувальною рідиною (49) і дросельного регулювання потоку колошникового газу (6) і потоку генераторного газу (8) за допомогою одного або кількох регулюючих елементів (41), встановлених з можливістю варіювання регулювальної щілини (40), причому пристрій має засоби для збирання і відведення промивно-охолоджувальної рідини (49), введеної до систем (11, 12) мокрого очищення і змішаної із частинками забруднень і пилу колошникового газу (6) і генераторного газу (8) і, причому друга трубопровідна система (7) містить третю трубу (7с) з першою живильною трубою 17 для підведення частини (8d) генераторного газу до другої системи (12) мокрого очищення, який відрізняється тим, що містить спільний краплевідокремлювач (14), з яким сполучена як перша система (11) мокрого очищення першої трубопровідної системи (5) для відведення колошникового газу (6), так і друга система (12) мокрого очищення другої трубопровідної системи (7) для відведення генераторного газу (8), причому перша система (11) мокрого очищення, друга система (12) мокрого очищення і краплевідокремлювач (14) встановлені у спільній башті.

2. Пристрій (2) для очищення технологічних газів для плавильно-відновної установки (1) за п. 1, який відрізняється тим, що передбачені перша відвідна труба (38), яка приєднана після першої системи (11) мокрого очищення першої трубопровідної системи (5) і друга відвідна труба (39), що приєднана після другої системи (12) мокрого очищення другої трубопровідної системи (7), які об'єднані у колекторній трубі (16), а колекторна труба (16) сполучена з краплевідокремлювачем (14).

3. Пристрій (2) для очищення технологічних газів для плавильно-відновної установки (1) за п. 2, який відрізняється тим, що колекторна труба (16) в основному тангенціально під'єднана до оболонки виконаного в основному циліндричним краплевідокремлювачя (14).

4. Пристрій (2) для очищення технологічних газів для плавильно-відновної установки (1) за будь-яким з пп. 1-3, який відрізняється тим, що друга трубопровідна система (7) у зоні першої живильної труби (17), під'єднаної до входу другої системи (12) мокрого очищення, обладнана регулятором (20) тиску, виконаним з можливістю підтримання бажаного сталого робочого тиску у плавильно-газифікаційному реакторі (4) шляхом регулювання потоку генераторного газу (8), причому друга система (12) мокрого очищення має щілину витікання, розраховану - незалежно від положення переважно конічного регулюючого елемента (41), виконаного з можливістю збільшення чи зменшення регулювальної щілини (40) - на безперервне витікання генераторного газу (8).

5. Пристрій (2) для очищення технологічних газів для плавильно-відновної установки (1) за п. 4, який відрізняється тим, що містить під'єднану паралельно першій живильній трубі (17), також сполучену з другою системою (12) мокрого очищення другу живильну трубу (18), причому друга живильна труба (18) оснащена байпасним клапаном (21), виконаним з можливістю перекривання другої живильної труби (18) при зменшенні нижче певного значення кількості генераторного газу, що протікає другою трубопровідною системою (7), а також з можливістю відкривання другої живильної труби (18) при перевищенні певної кількості генераторного газу, що протікає другою трубопровідною системою (7).

6. Пристрій (2) для очищення технологічних газів для плавильно-відновної установки (1) за будь-яким з пп. 1-5, який відрізняється тим, що друга система (12) мокрого очищення другої трубопровідної системи (7) містить один єдиний кільцевий скрубер і відповідно один єдиний регулюючий елемент (41), виконаний з можливістю варіювання регулювальної щілини (40).

7. Пристрій (2) для очищення технологічних газів для плавильно-відновної установки (1) за будь-яким з пп. 1-6, який відрізняється тим, що перша трубопровідна система (5) у зоні труби (5b), під'єднаної до входу першої системи (11) мокрого очищення, обладнана регулятором (22) потоку, виконаним з можливістю регулювання подачі колошникового газу (6), відведеного від відновного реактора (3), до першої системи (11) мокрого очищення.

8. Спосіб очищення технологічних газів плавильно-відновної установки (1) для одержання чавуну, при якому колошниковий газ (6), відведений за допомогою першої трубопровідної системи (5) від одного або кількох відновних реакторів (3), і генераторний газ (8), відведений за допомогою другої трубопровідної системи (7) від плавильно-газифікаційного реактора (4), попередньо очищають і охолоджують за допомогою одного чи кількох пристроїв (9, 10) попереднього промивання, причому колошниковий газ (6) і генераторний газ (8) за допомогою першої і другої трубопровідних систем (5, 7) відповідно подають до системи (11, 12) мокрого очищення, виконаної переважно у формі скруберної системи, у якій попередньо очищений і охолоджений колошниковий газ (6) і попередньо очищений і охолоджений генераторний газ (8) обробляють промивно-охолоджувальною рідиною (49), причому кількість попередньо очищеного і охолодженого колошникового газу (6) і кількість попередньо очищеного і охолодженого генераторного газу (8) регулюють окремо за допомогою одного чи кількох регулюючих елементів (41), якими варіюють регулювальну щілину (40), причому промивно-охолоджувальну рідину (49), змішану з частинками забруднень і пилу попередньо очищеного і охолодженого колошникового газу (6) і попередньо очищеного і охолодженого генераторного газу (8), збирають і відводять, і причому частину (8d) генераторного газу подають до другої системи (12) мокрого очищення через першу живильну трубу (17), приналежну до третьої труби (7с) другої трубопровідної системи (7), який відрізняється тим, що попередньо очищений і охолоджений колошниковий газ (6), пропущений крізь першу систему (11) мокрого очищення і оброблений промивно-охолоджувальною рідиною (49), і попередньо очищений і охолоджений генераторний газ (8), пропущений крізь другу систему (12) мокрого очищення і оброблений промивно-охолоджувальною рідиною (49), подають до спільного краплевідокремлювача (14), причому колошниковий газ (6), пропущений крізь першу систему (11) мокрого очищення, і генераторний газ (8), пропущений крізь другу систему (12) мокрого очищення, об'єднують ще перед подачею до краплевідокремлювача (14).

9. Спосіб очищення технологічних газів плавильно-відновної установки (1) за п. 8, який відрізняється тим, що одержують технологічний газ перед подачею до краплевідокремлювача (14) шляхом об'єднання колошникового газу (6) і генераторного газу (8), який в основному тангенціально вводять в оболонку в основному циліндричного краплевідокремлювача (14).

10. Спосіб очищення технологічних газів плавильно-відновної установки (1) за будь-яким з пп. 8 або 9, який відрізняється тим, що у другій трубопровідній системі (7) у зоні першої живильної труби (17), під'єднаної до входу другої системи (12) мокрого очищення, здійснюють регулювання тиску генераторного газу (8) із забезпеченням бажаного сталого робочого тиску у плавильно-газифікаційному реакторі (4), причому у другій системі (12) мокрого очищення за допомогою неперекриваної щілини забезпечують безперервне витікання генераторного газу (8).

11. Спосіб очищення технологічних газів плавильно-відновної установки (1) за п. 10, який відрізняється тим, що генераторний газ (8) подають через паралельну першій живильній трубі (17) другу живильну трубу (18), що також веде до другої системи (12) мокрого очищення, причому при поточній кількості генераторного газу, що надходить до другої трубопровідної системи (7), меншій від певного значення, другу живильну трубу (18) закривають байпасним клапаном (21), а при поточній кількості генераторного газу, що надходить до другої трубопровідної системи (7), більшій від певного значення, другу живильну трубу (18) відкривають байпасним клапаном (21), причому у подальшому регулювання робочого тиску здійснюють шляхом переміщення регулюючого елемента (41) другої системи (12) мокрого очищення.

12. Спосіб очищення технологічних газів плавильно-відновної установки (1) за будь-яким з пп. 8-11, який відрізняється тим, що у першій трубопровідній системі (5) у зоні труби (5b), підведеної до входу першої системи (11) мокрого очищення, здійснюють регулювання потоку колошникового газу (6).

Текст

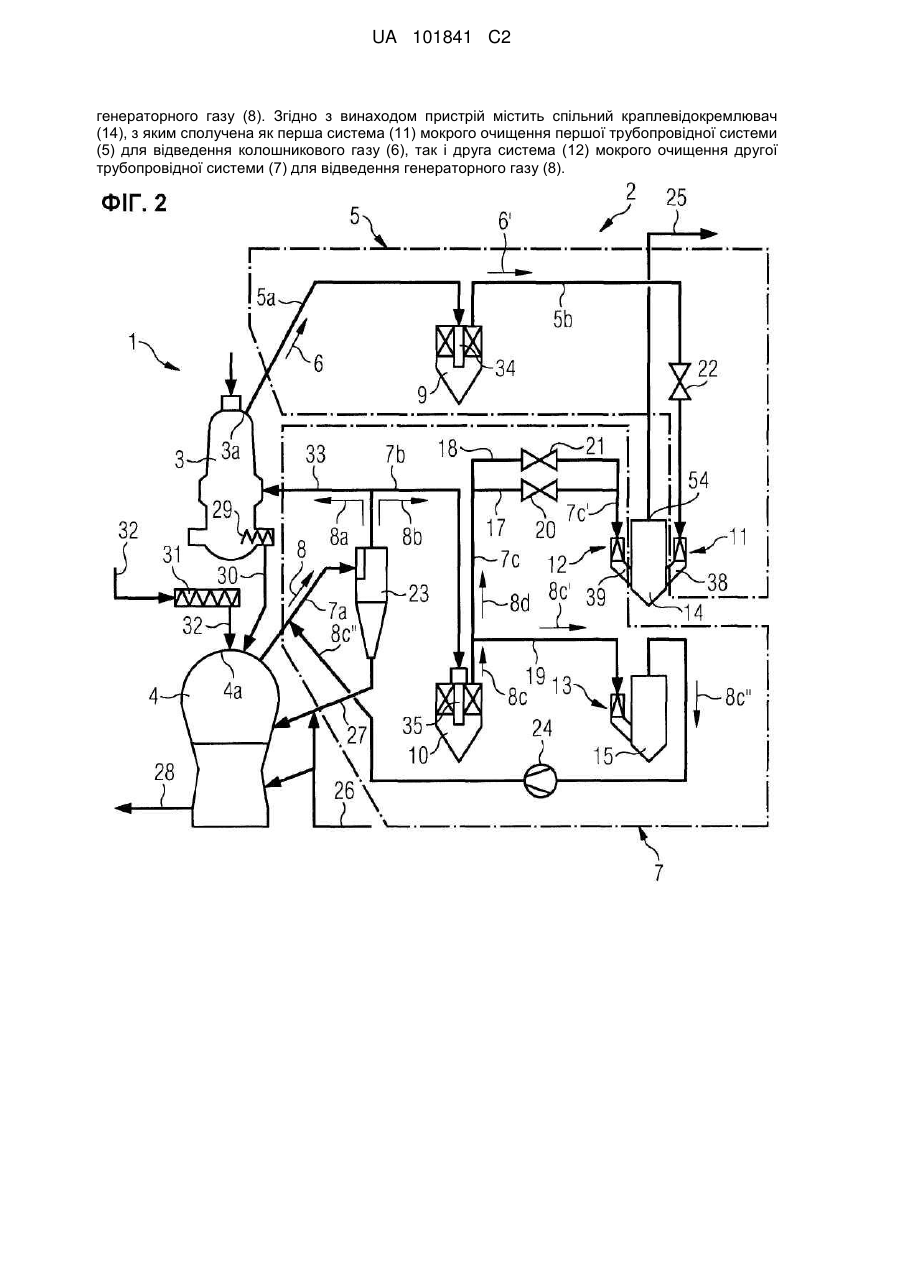

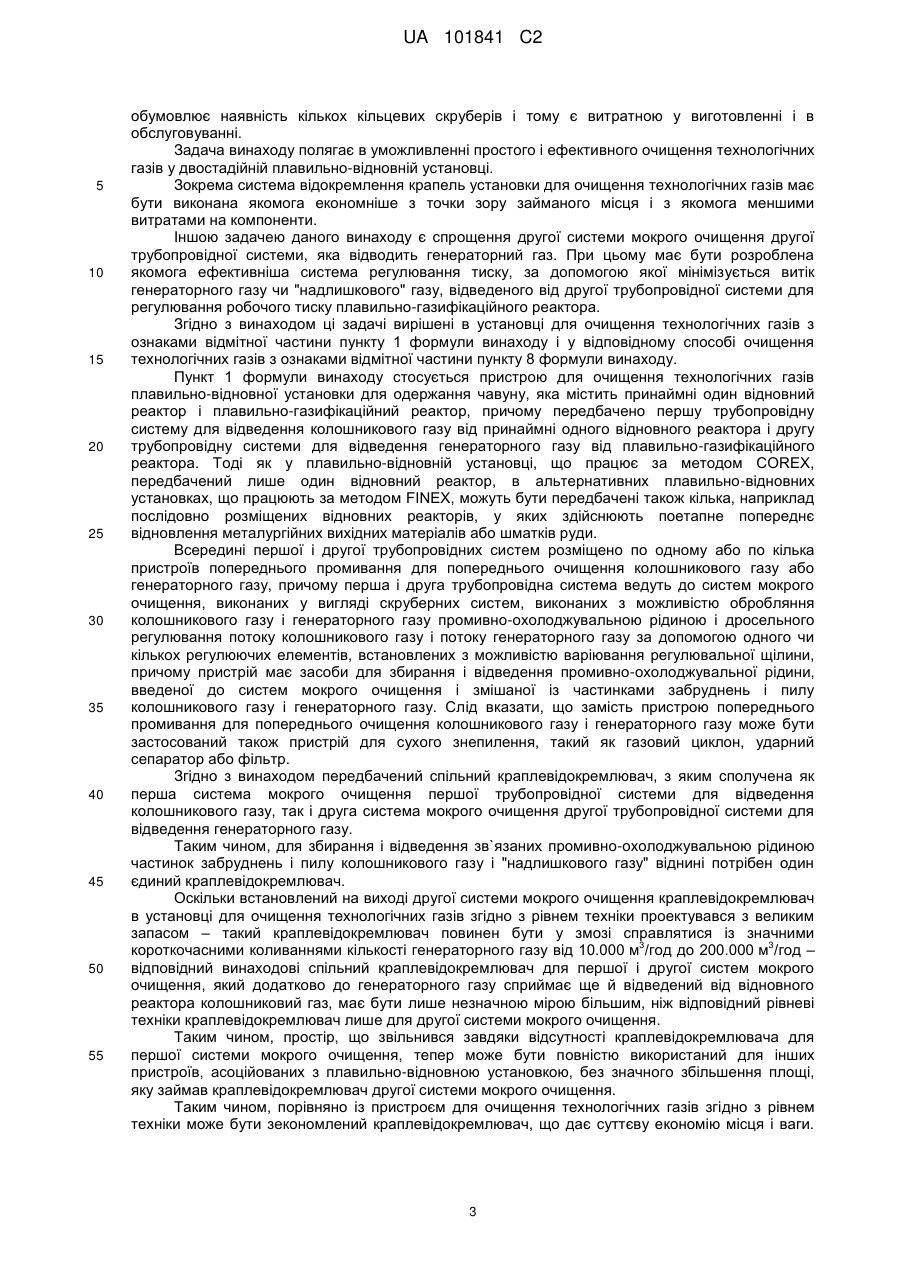

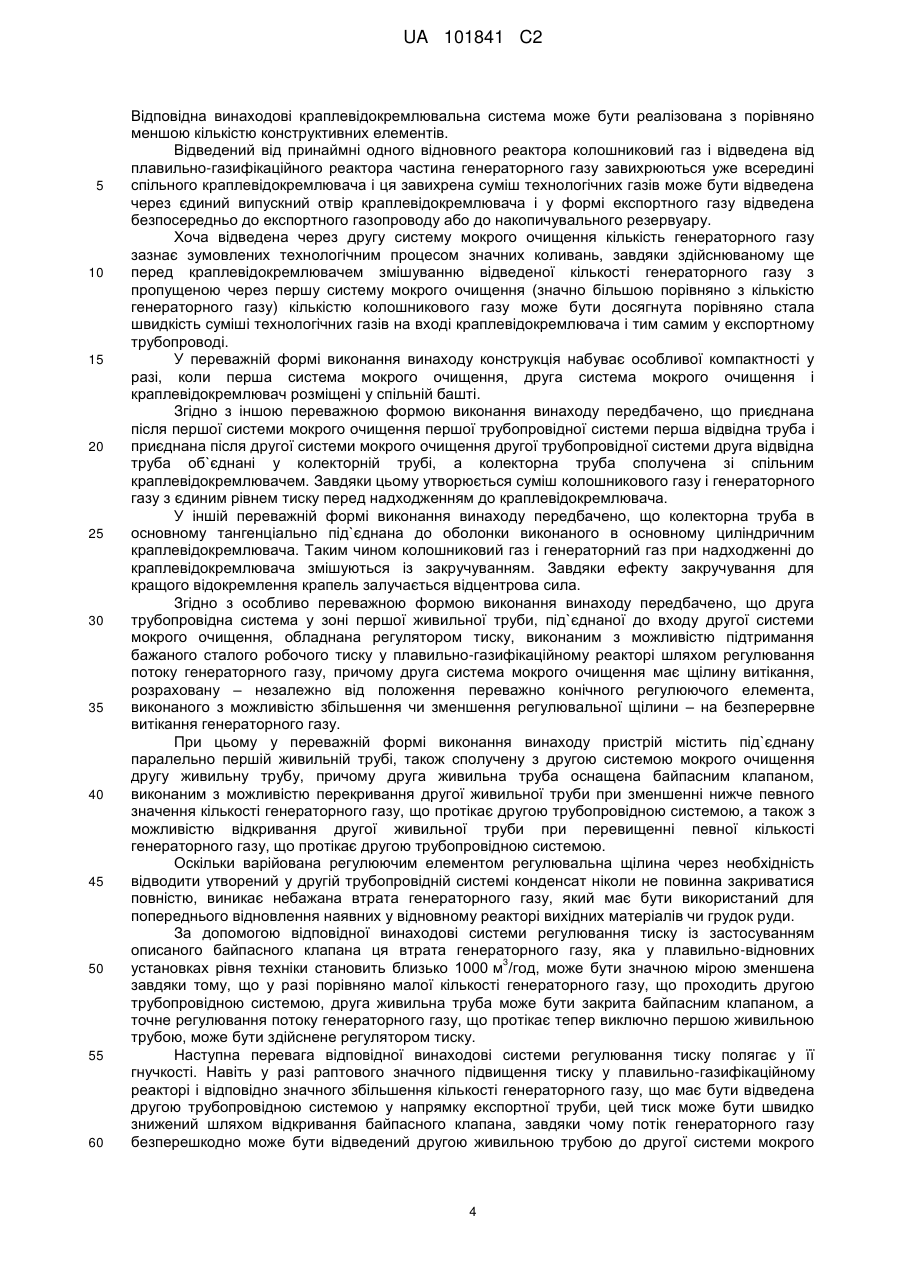

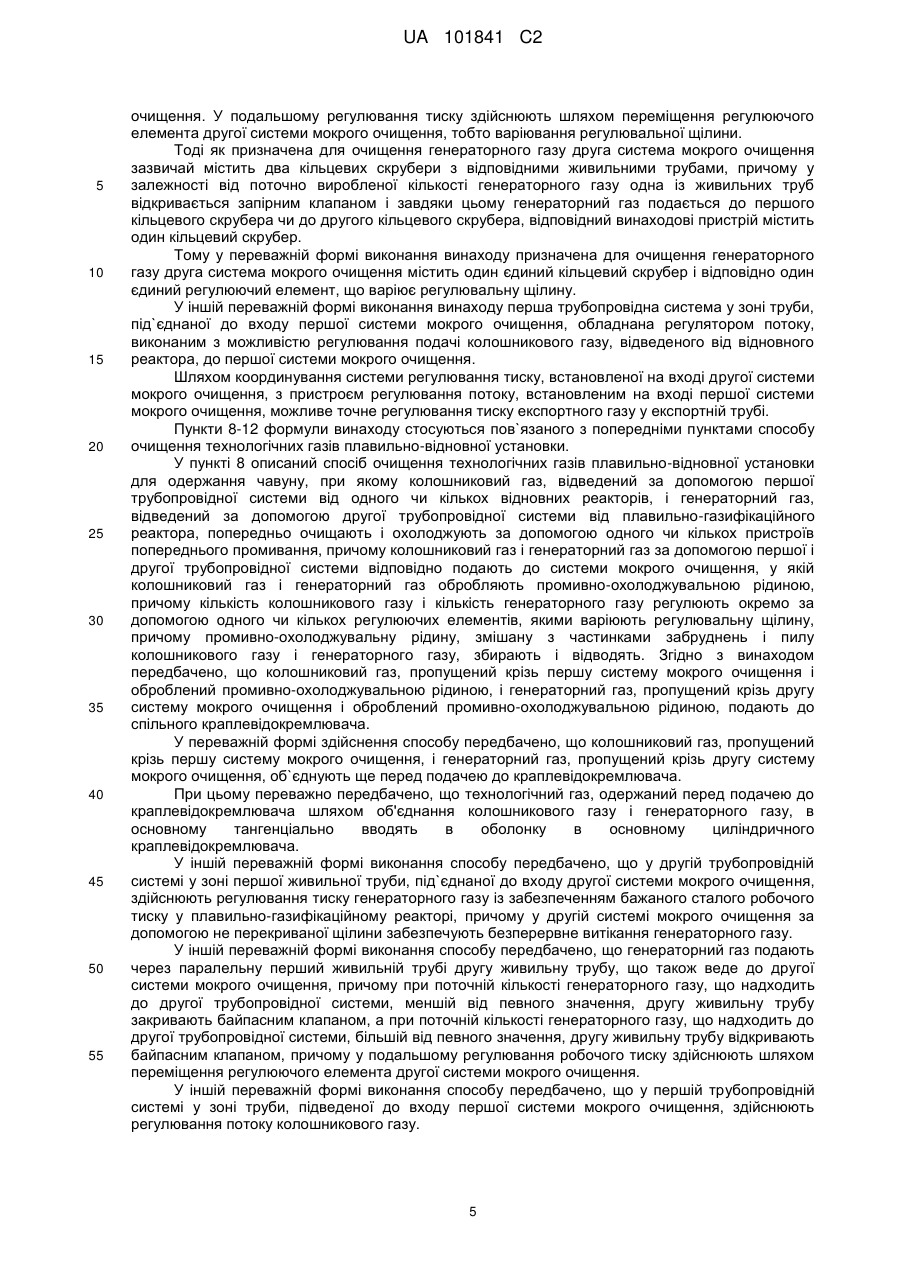

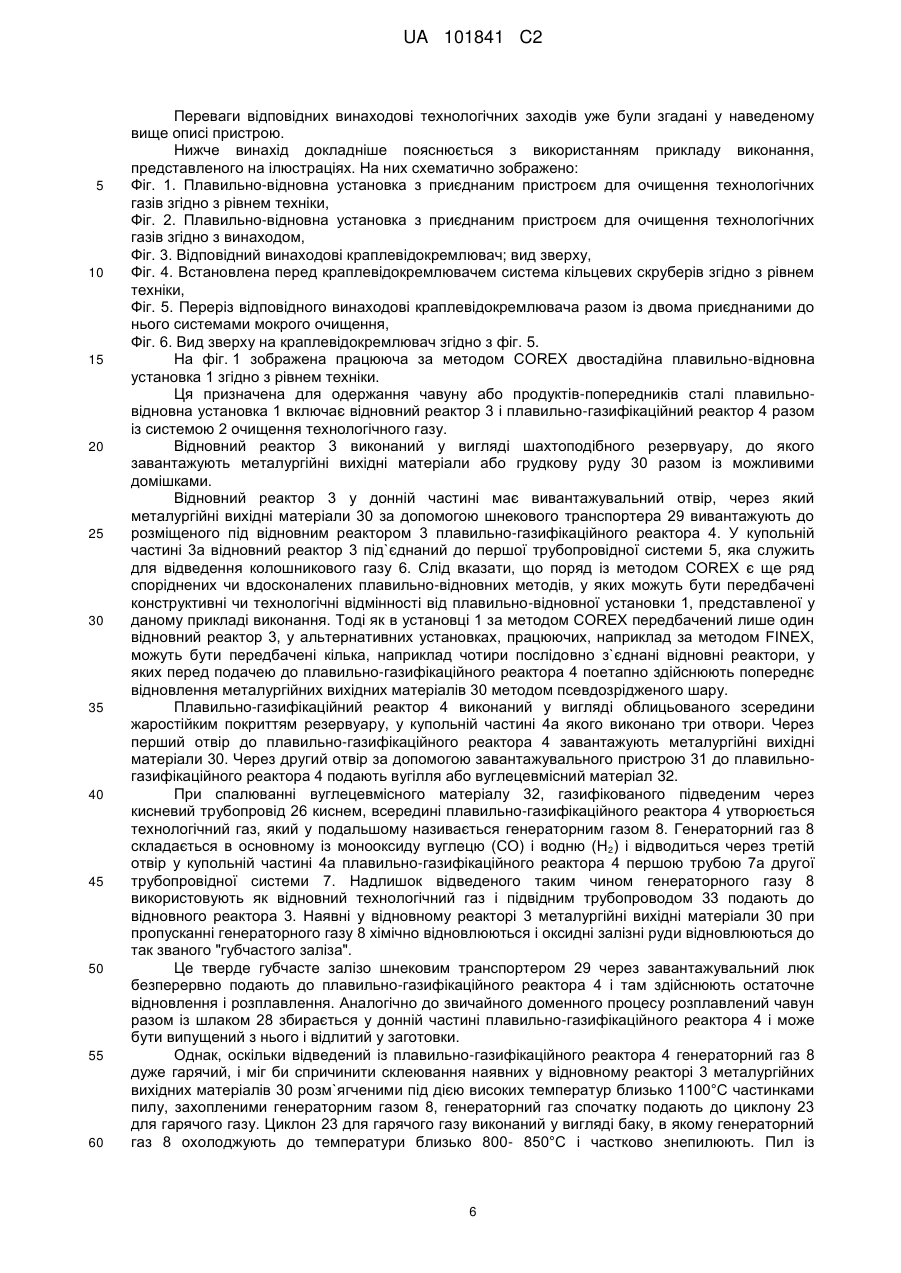

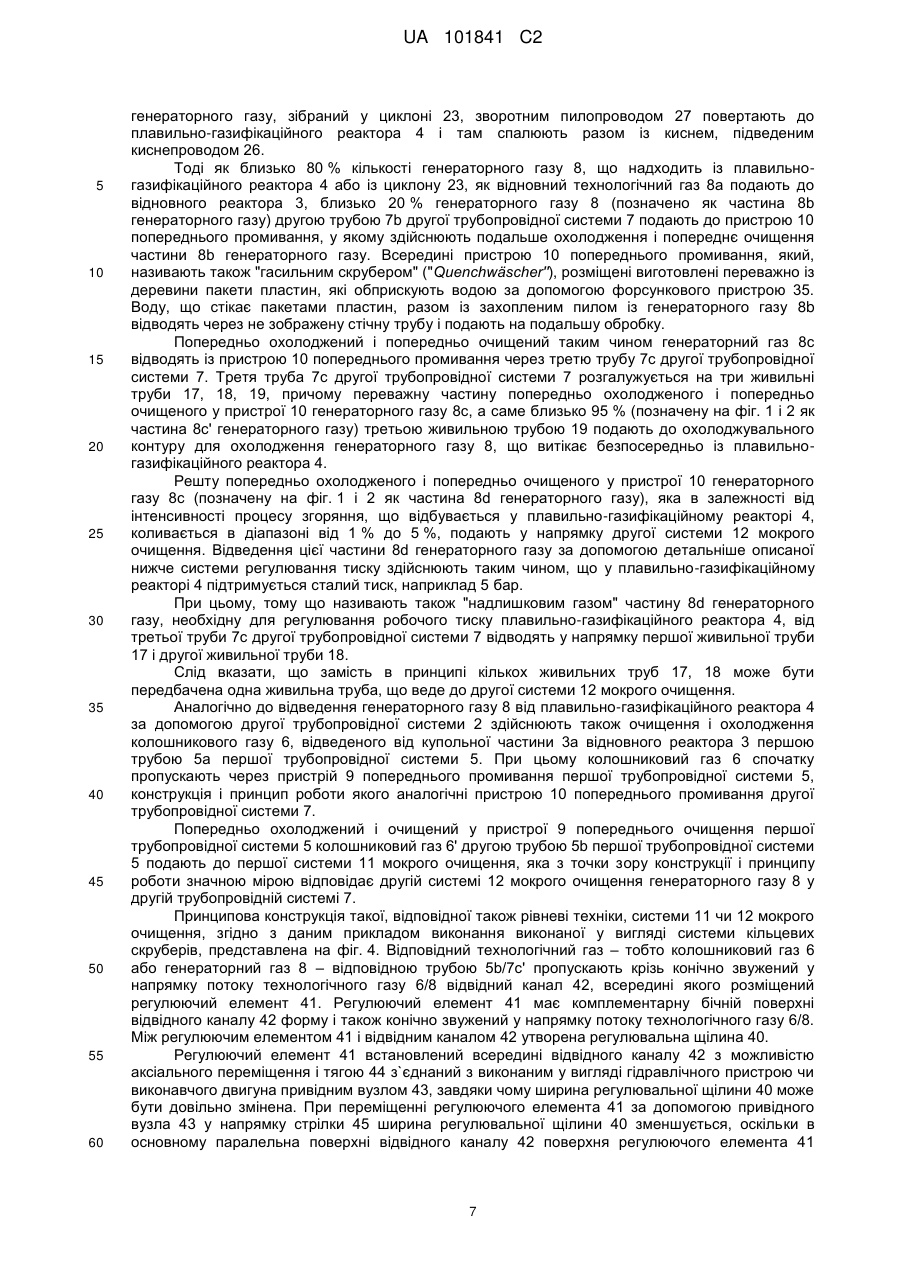

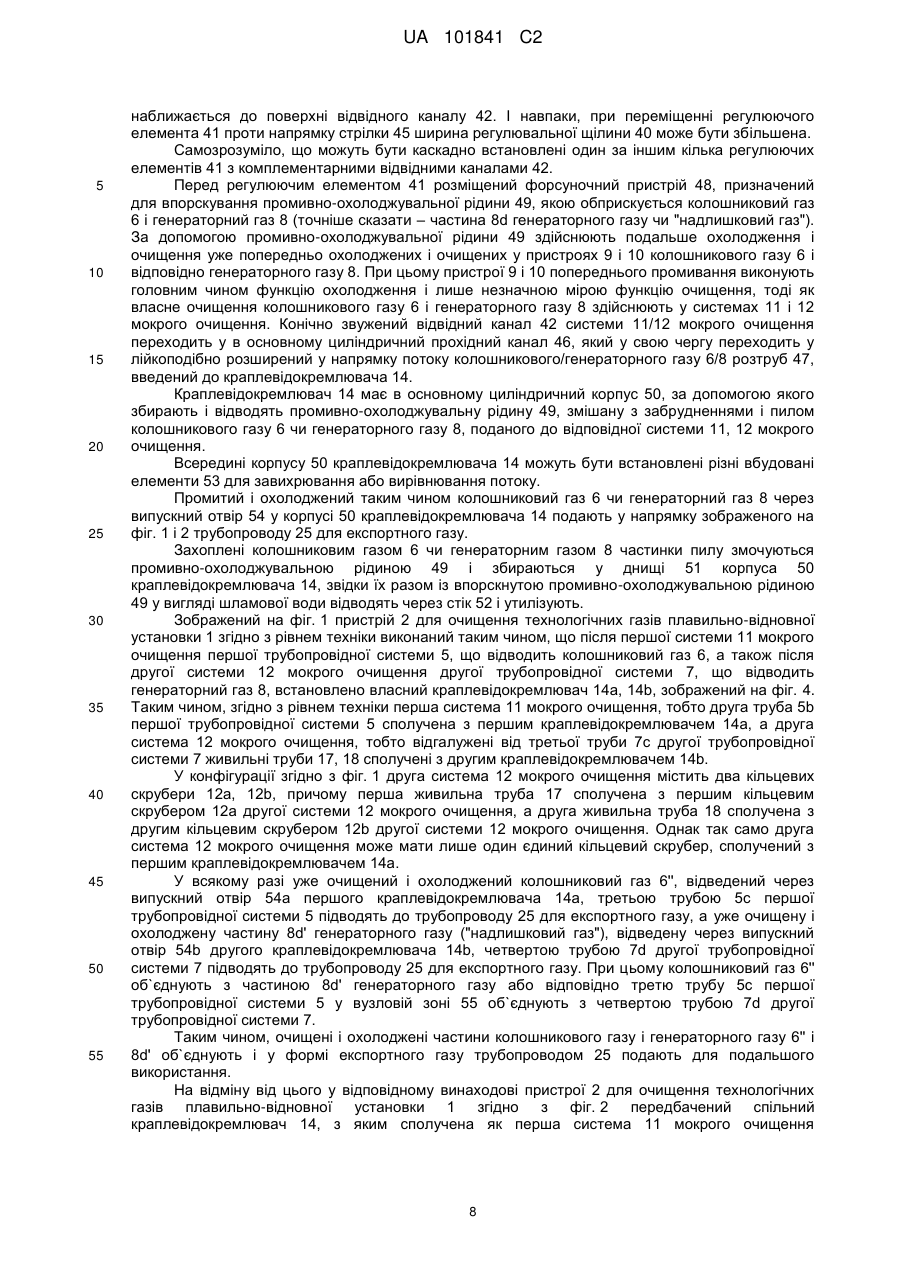

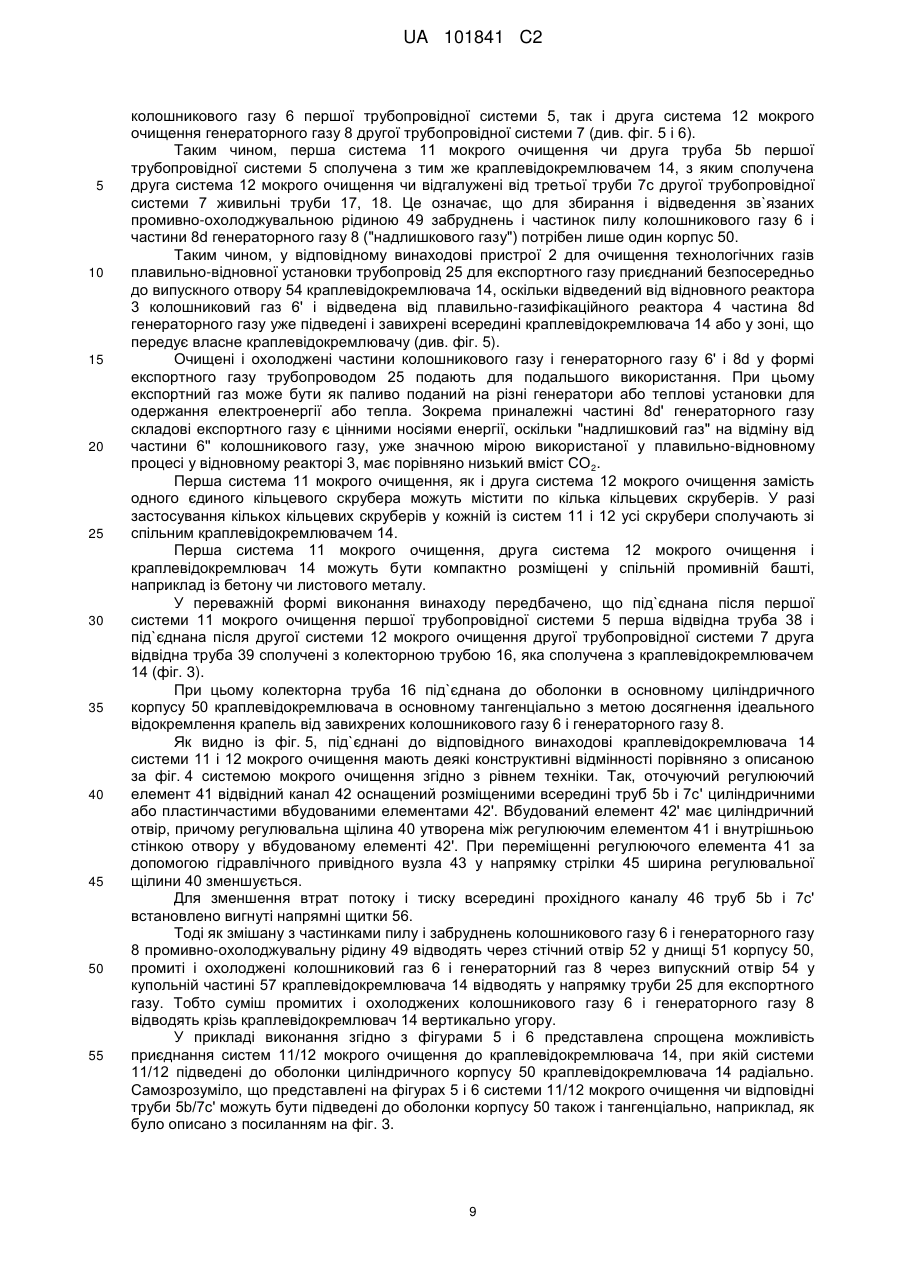

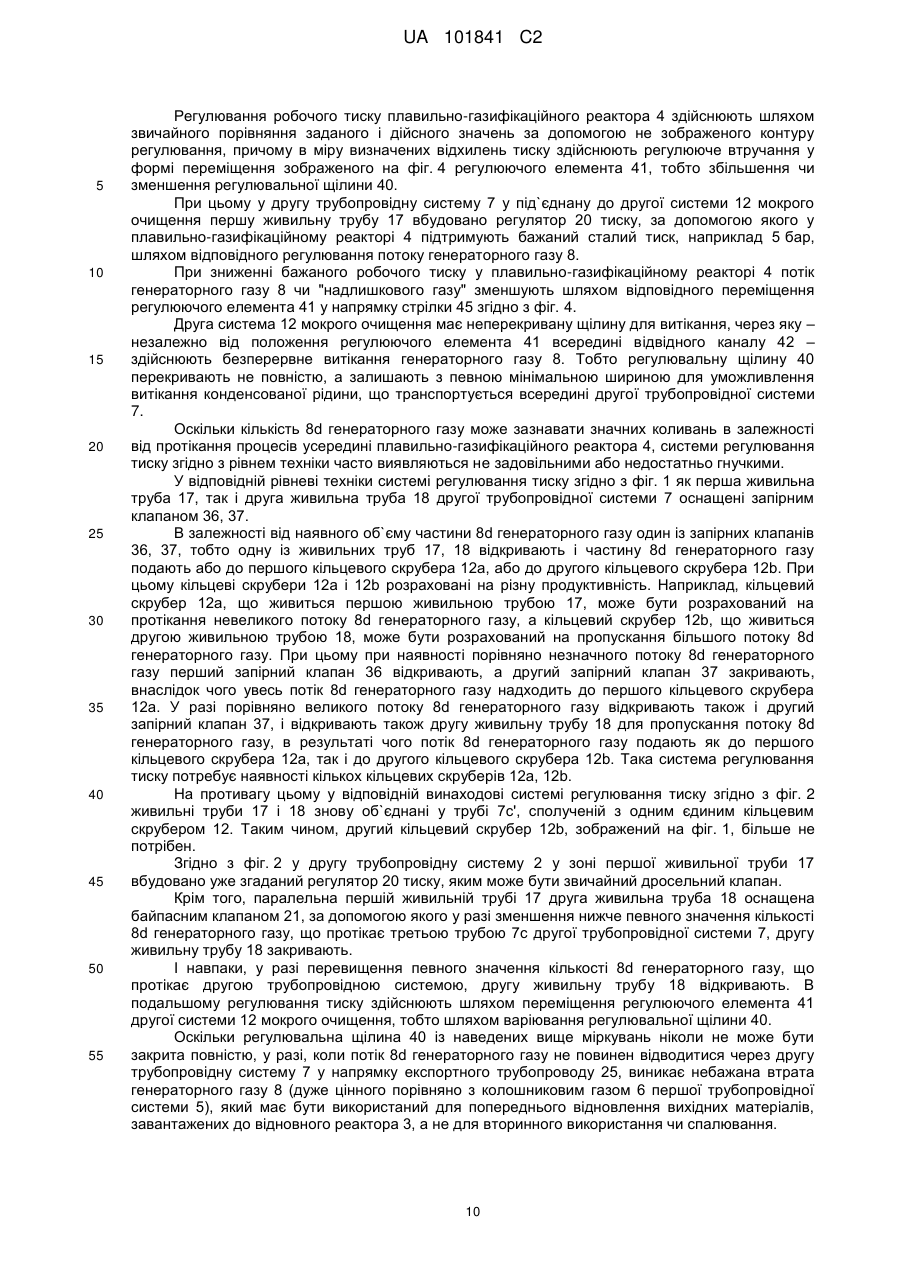

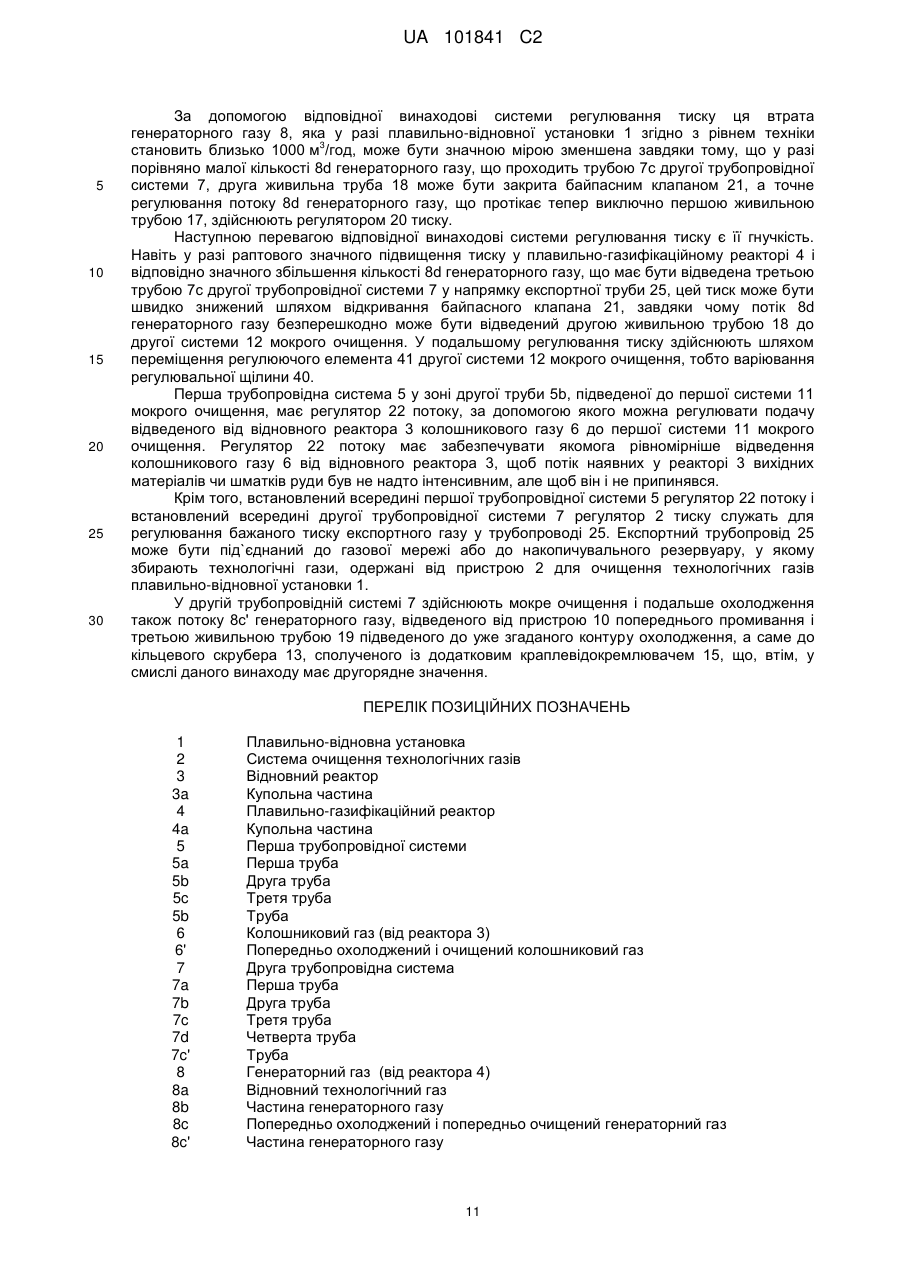

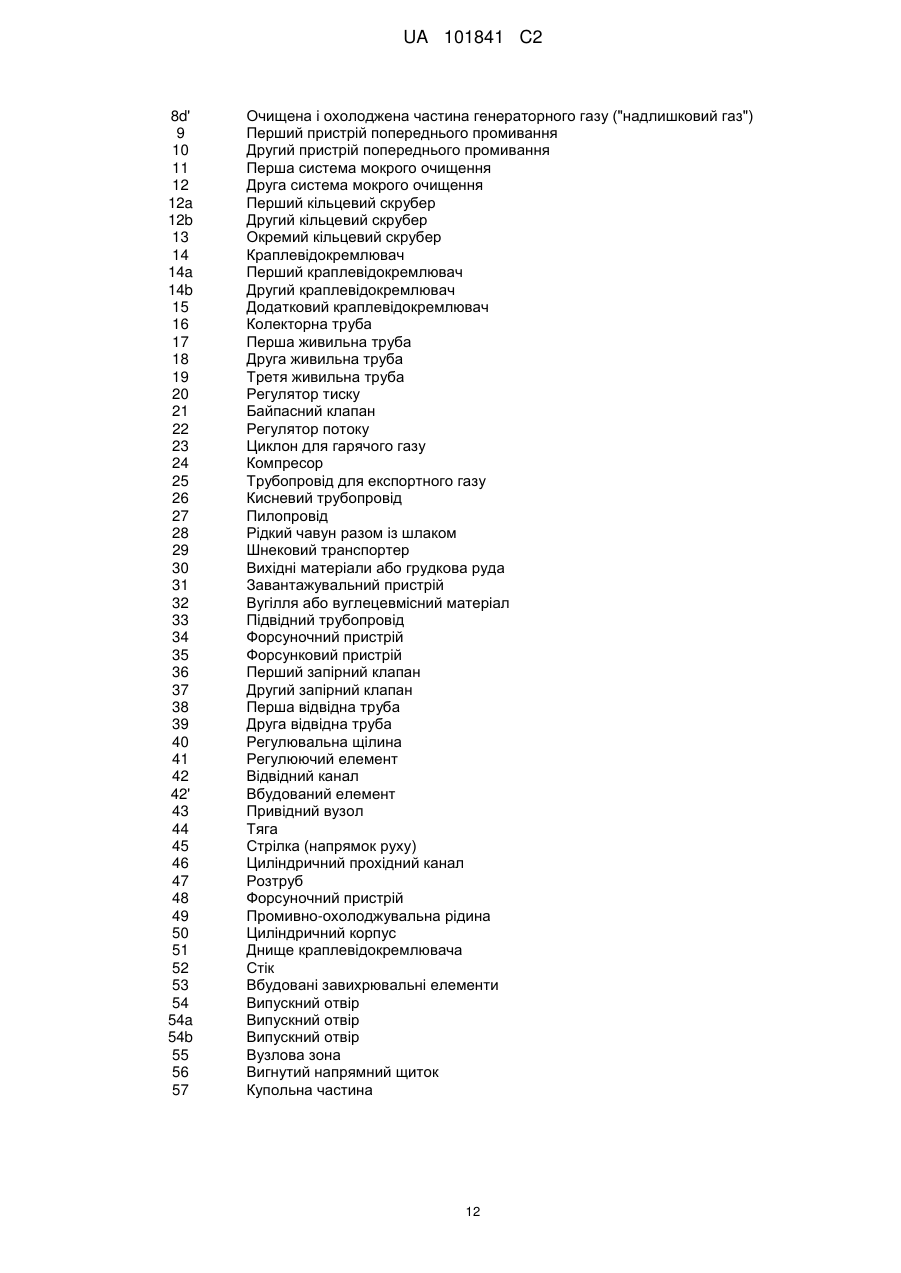

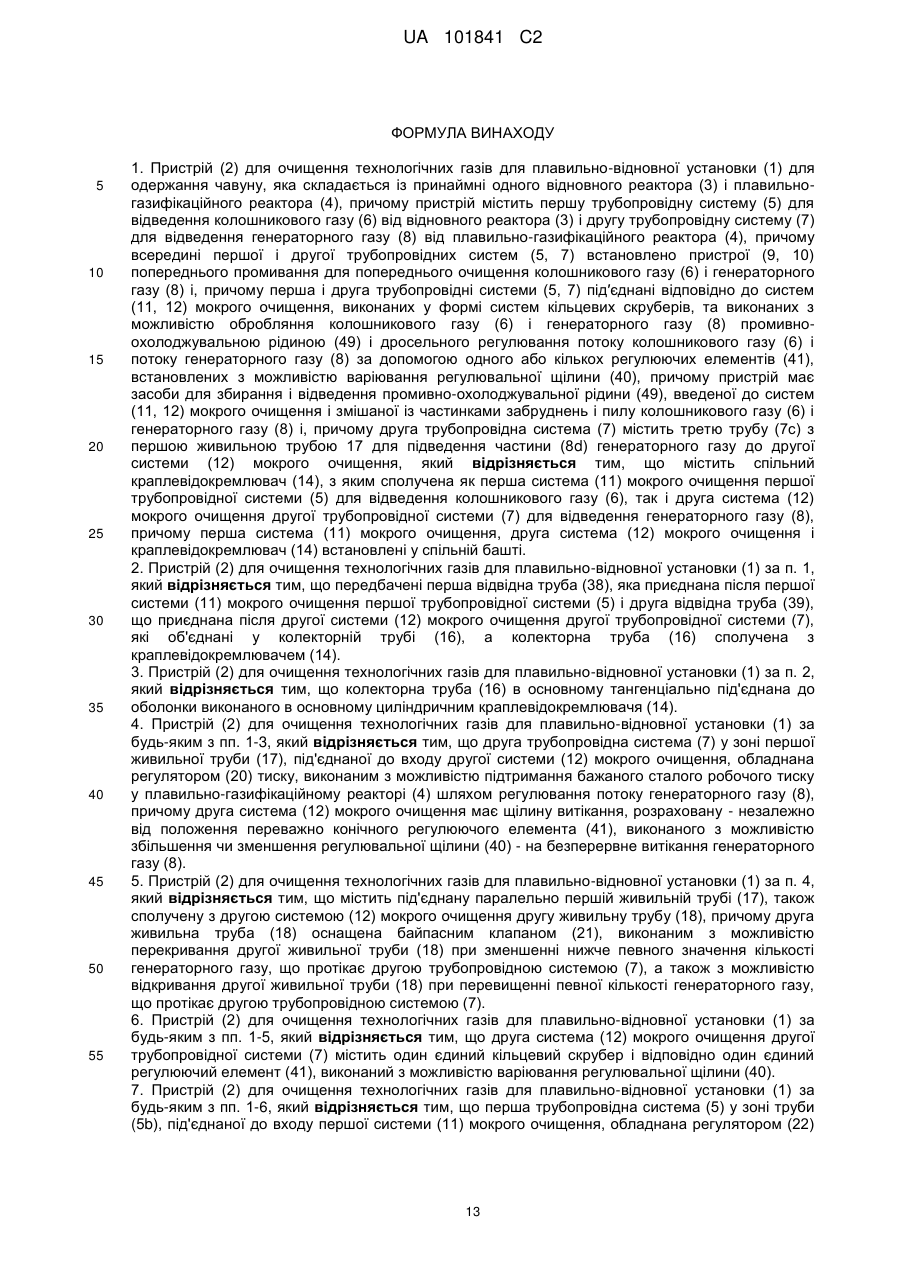

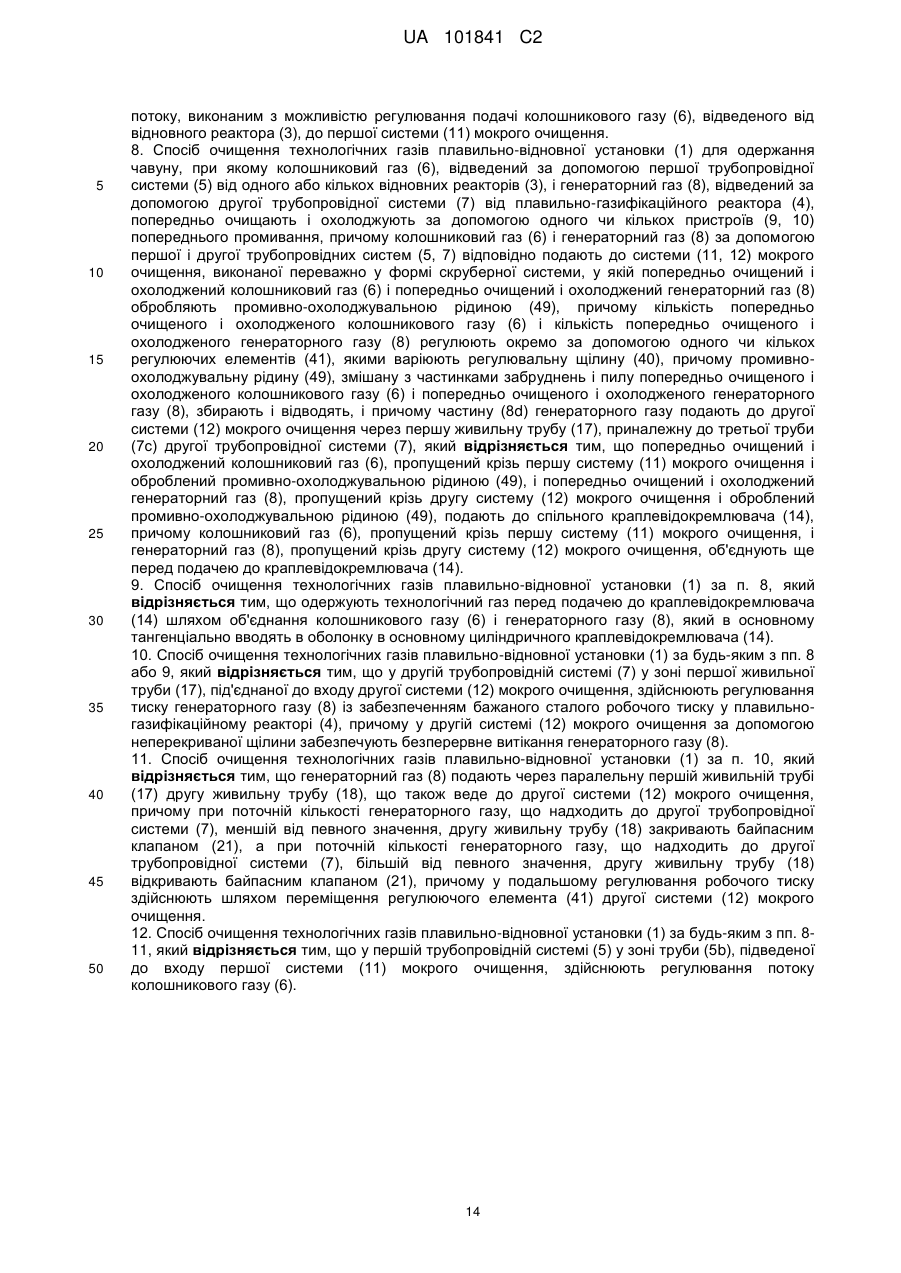

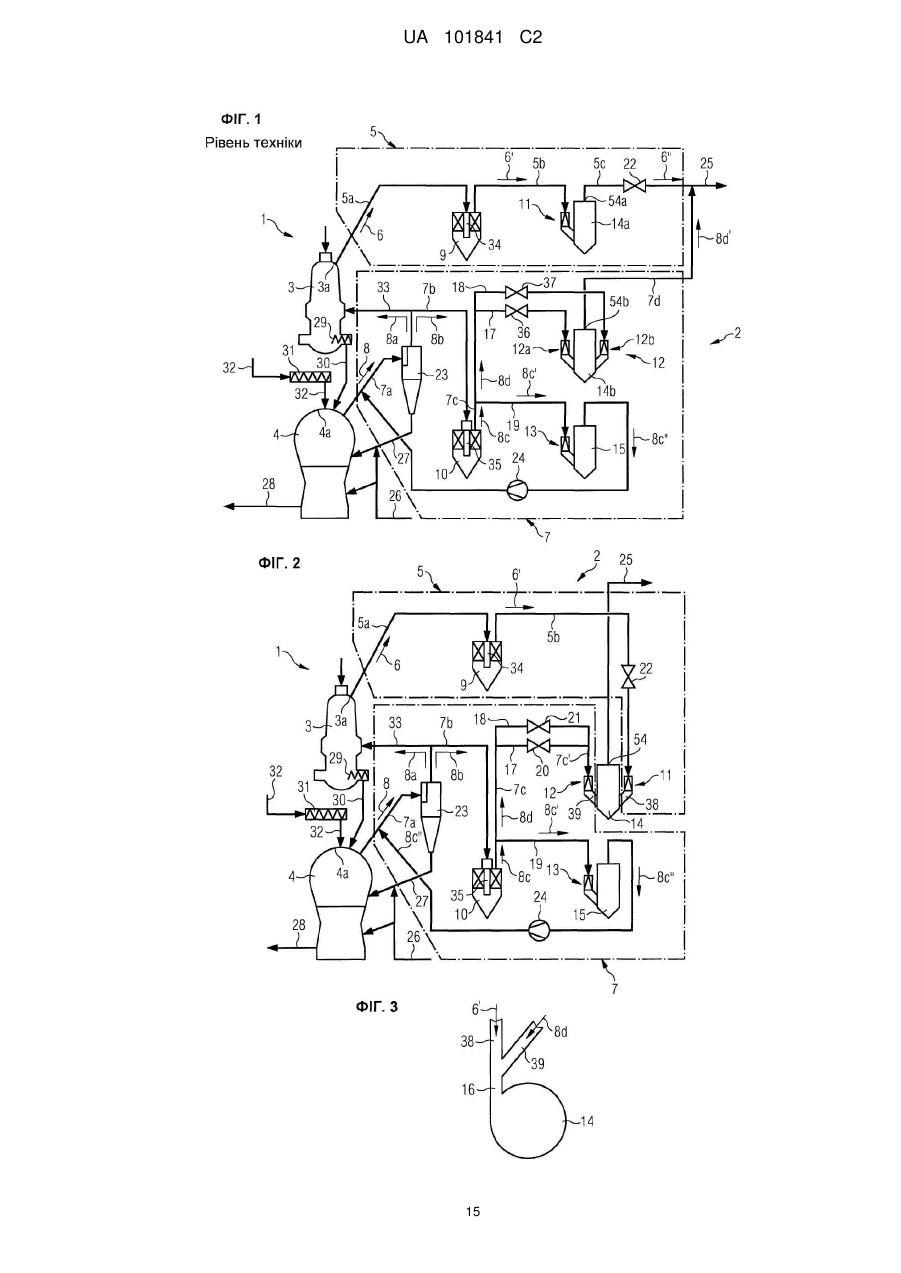

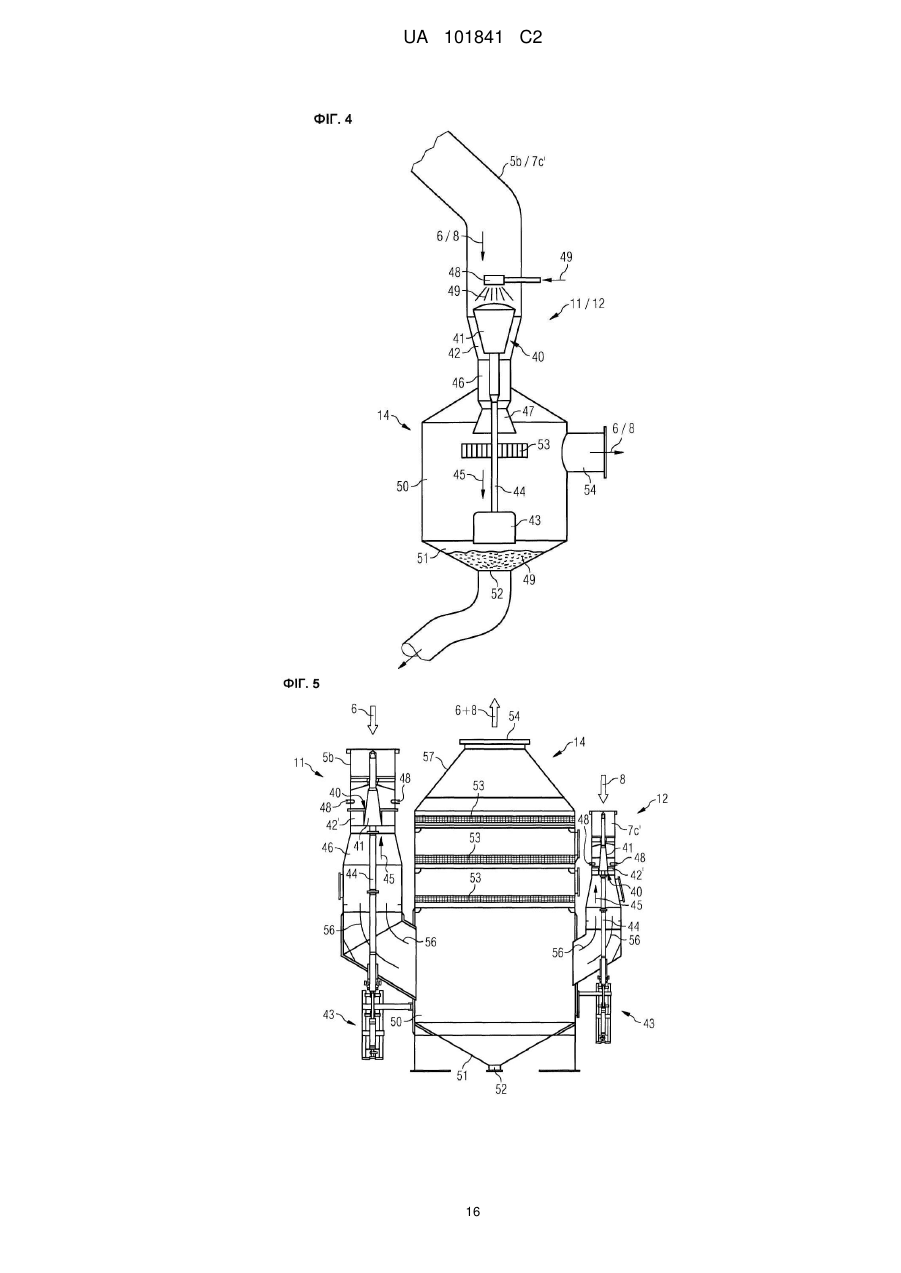

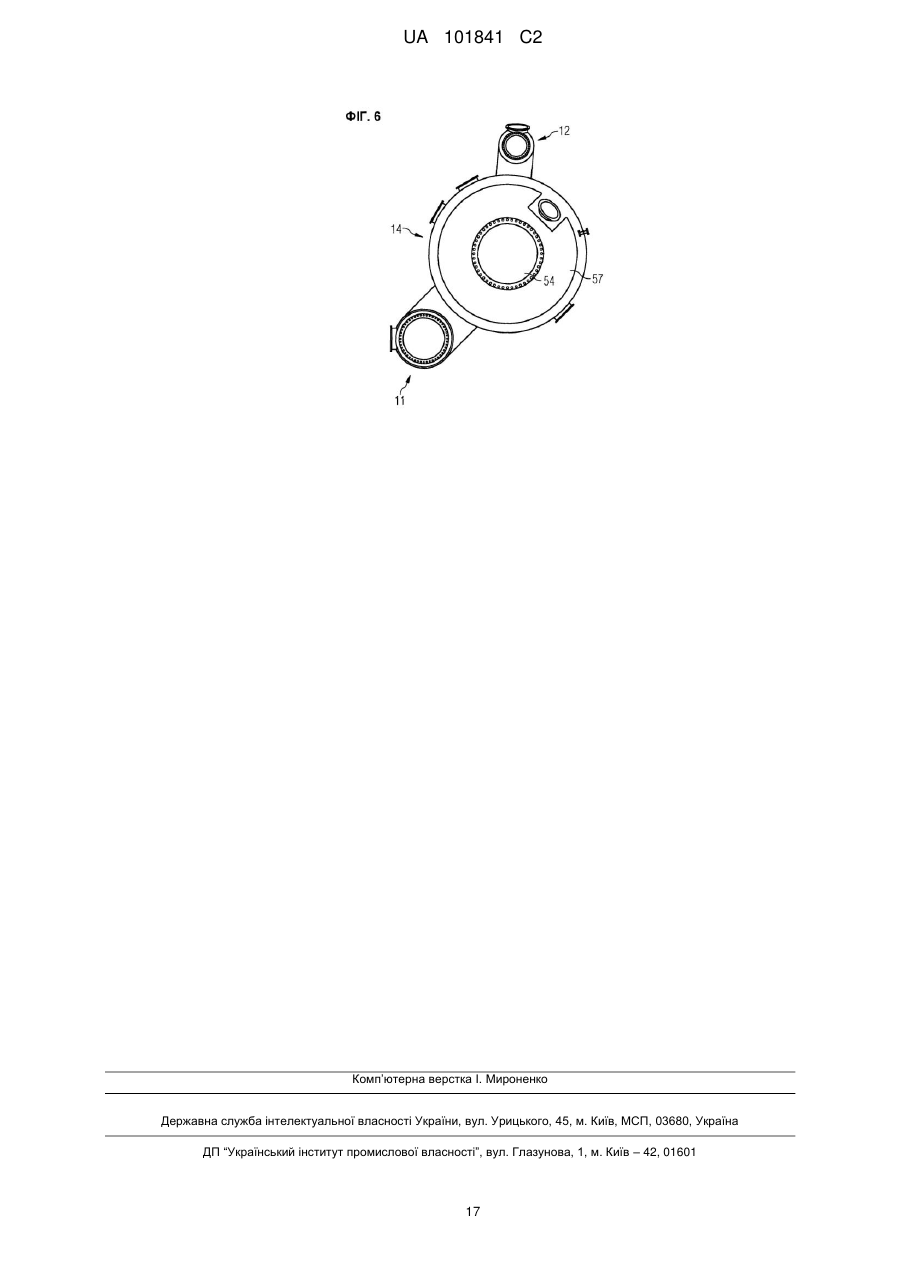

Реферат: Пристрій (2) для очищення технологічних газів для плавильно-відновної установки (1) для одержання чавуну, яка складається із принаймні одного відновного реактора (3) і плавильногазифікаційного реактора (4), причому пристрій містить першу трубопровідну систему (5) для відведення колошникового газу (6) від відновного реактора (3) і другу трубопровідну систему (7) для відведення генераторного газу (8) від плавильно-газифікаційного реактора (4), причому перша і друга трубопровідні системи (5, 7) під'єднані відповідно до систем (11, 12) мокрого очищення, виконаних з можливістю обробляння колошникового газу (6) і генераторного газу (8) промивно-охолоджувальною рідиною (49) і дросельного регулювання потоку колошникового газу (6) і потоку генераторного газу (8) за допомогою одного або кількох регулюючих елементів (41), встановлених з можливістю варіювання регулювальної щілини (40), причому пристрій має засоби для збирання і відведення промивно-охолоджувальної рідини (49), введеної до систем (11, 12) мокрого очищення і змішаної із частинками забруднень і пилу колошникового газу (6) і UA 101841 C2 (12) UA 101841 C2 генераторного газу (8). Згідно з винаходом пристрій містить спільний краплевідокремлювач (14), з яким сполучена як перша система (11) мокрого очищення першої трубопровідної системи (5) для відведення колошникового газу (6), так і друга система (12) мокрого очищення другої трубопровідної системи (7) для відведення генераторного газу (8). UA 101841 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується пристрою для очищення технологічних газів для плавильно-відновної установки для одержання чавуну, яка містить відновний реактор і плавильно-газифікаційний реактор, причому передбачена перша трубопровідна система для відведення колошникового газу від відновного реактора і друга трубопровідна система для відведення генераторного газу від плавильно-газифікаційного реактора, причому всередині першої і другої трубопровідних систем розміщені переважно пристрої для попереднього промивання, призначені для попереднього очищення колошникового газу чи генераторного газу, і причому перша і друга трубопровідні системи під'єднані до виконаної у вигляді системи кільцевих скруберів системи мокрого очищення, виконаної з можливістю обробки колошникового газу чи генераторного газу промивно-охолоджувальною рідиною і дросельного регулювання потоку колошникового газу чи генераторного газу за допомогою одного чи кількох регулювальних елементів зі змінним кільцевим зазором, а також з можливістю збирання і відведення промивно-охолоджувальної рідини, змішаної із забрудненнями чи пилом колошникового газу чи генераторного газу, згідно з обмежувальною частиною пункту 1 формули винаходу, а також відповідного способу згідно з обмежувальною частиною пункту 9 формули винаходу. Застосовувана для одержання чавуну чи продуктів-попередників сталі плавильновідновна установка, побудована, наприклад згідно з методами COREX або FINEX, містить дві з'єднані послідовно системи, а саме один чи кілька відновних реакторів і плавильногазифікаційний реактор. Як відновний реактор у методі COREX використовують шахтоподібний резервуар, у який металургійні вихідні матеріали чи грудки руди (головним чином оксидні залізні руди) разом із можливими домішками завантажують через отвір у купольній частині. Відновний реактор має у днищі вивантажувальний отвір, через який металургійні вихідні матеріали за допомогою транспортувального пристрою завантажують до розміщеного під відновним реактором плавильно-газифікаційного реактора. У купольній частині відновного реактора виконано другий отвір, через який під`єднана перша трубопровідна система, яка служить для відведення колошникового газу. Плавильно-газифікаційний реактор виконаний у вигляді облицьованого зсередини жаростійким покриттям резервуару, у купольній частині якого виконано три отвори. Через перший отвір завантажують металургійні вихідні матеріали. Через другий отвір за допомогою завантажувального пристрою подають вугілля або вуглецевмісний матеріал. Через кисневий трубопровід у подовій зоні плавильно-газифікаційного реактора подають кисень, завдяки чому завантажені вуглецевмісні матеріали газифікуються і у плавильновідновному реакторі утворюється технологічний газ, який у подальшому називається генераторним газом. Генераторний газ складається в основному із монооксиду вуглецю і водню і відводиться через третій отвір у верхній частині плавильно-відновного реактора до другої трубопровідної системи. Переважну частину відведеного таким чином генераторного газу використовують як відновлювально-технологічний газ і через підвідний трубопровід подають до відновного реактора. Завантажені до відновного реактора металургійні вихідні матеріали хімічно відновлюються і оксидні залізні руди стають так званим "губчастим залізом". Це тверде губчасте залізо за допомогою транспортувального пристрою через завантажувальний люк безперервно подають до плавильно-газифікаційного реактора і там здійснюють остаточне відновлення і розплавлення. Аналогічно до звичайного доменного процесу розплавлений чавун разом із шлаком збирається у донній частині плавильногазифікаційного реактора і може бути випущений з нього. Чавун у сталеплавильному цеху за допомогою процесу рафінування перероблюють на сталь або як кінцевий продукт використовують у формі ливарного чавуну. У плавильно-відновному реакторі підтримують сталий робочий тиск зазвичай 4–5 бар. Експлуатація під підвищеним тиском сприятлива з економічних міркувань, оскільки питома продуктивність реакторів на одиницю об`єму зростає зі збільшенням тиску. Тому у другій трубопровідній системі вбудована система регулювання тиску, за допомогою якої підтримують сталий робочий тиск у плавильно-відновному реакторі. Для такого регулювання робочого тиску частину генераторного газу, використовуваного головним чином як відновний газ у відновному(них) реакторі(рах), пропускають через другу систему мокрого очищення, відводять із другої трубопровідної системи і подають до трубопроводу експортного газу чи до накопичувального танка. Цей генераторний газ, відведений із другої трубопровідної системи, називається "надлишковим газом". Самозрозуміло, що при ефективно працюючій плавильно-відновній установці має витікати якомога менша частина генераторного газу. Однак витік певної кількості генераторного газу у 3 вигляді "надлишкового газу" (зазвичай від 2000 до 10000 м /год) необхідний для надійного регулювання робочого тиску у плавильно-газифікаційному реакторі. 1 UA 101841 C2 5 10 15 20 25 30 35 40 45 50 55 Як відведений із відновного(них) реактора(рів) колошниковий газ, що називають також "топ-газом", так і відведений від другої трубопровідної системи генераторний газ чи "надлишковий газ" очищають і охолоджують у системі мокрого очищення. При цьому у першій трубопровідній системі передбачена перша система мокрого очищення і охолодження колошникового газу, а у другій трубопровідній системі передбачена друга система мокрого очищення і охолодження генераторного газу. Кожна із цих систем мокрого очищення може мати довільну кількість послідовно чи паралельно з`єднаних скруберів. Переважною формою виконання скруберів є кільцевий скрубер так званої конструкції Вентурі з аксіально переміщуваним конічним регулюючим елементом у відвідному каналі у вигляді горловини Вентурі. Одначе скрубери можуть мати також альтернативну конструкцію. Замість конічного регулюючого елемента може бути використана заслінка, встановлена у відвідному каналі. У наведеному прикладі виконання відповідного винаходові пристрою для очищення технологічних газів використовуються кільцеві скрубери конструкції Вентурі. Між регулюючим елементом і відвідним каналом кільцевого скрубера утворено регулювальну щілину, яка може збільшуватися чи зменшуватися шляхом аксіального переміщення регулюючого елемента. Перед регулюючим елементом, інколи всередині регулювальної щілини, розміщена форсунка для впорскування промивно-охолоджувальної рідини, якою обприскується потік колошникового чи генераторного газу. За допомогою промивно-охолоджувальної рідини зазвичай уже попередньо охолоджений і попередньо очищений колошниковий чи генераторний газ піддають подальшому охолодженню і очищенню, причому пристрої попереднього промивання виконують головним чином функцію охолодження, тоді як власне очищення колошникового чи генераторного газу здійснюють головним чином системи мокрого очищення. Установка для очищення технологічних газів плавильно-відновної установки згідно з рівнем техніки виконана таким чином, що після підведеної до першої системи мокрого очищення колошникового газу першої трубопровідної системи, як і після підведеної до другої системи мокрого очищення генераторного газу другої трубопровідної системи під`єднано власний краплевідокремлювач. Кожен із цих краплевідокремлювачів має обладнаний завихрювальними вбудованими елементами корпус, за допомогою якого збирається введена до відповідної системи мокрого очищення, змішана із забрудненнями і пилом колошникового газу чи генераторного газу промивно-охолоджувальна рідина і відводиться через передбачений у донній зоні краплевідокремлювача стік. Промитий і охолоджений у системах мокрого очищення колошниковий газ і генераторний газ через випускний отвір у корпусі краплевідокремлювача відводять у напрямку трубопроводу для експортного газу, яким очищені технологічні гази подають для подальшого використання, наприклад для одержання електроенергії чи тепла у генераторах чи опалювальних установках. Таким чином, перша система мокрого очищення з`єднана з першим краплевідокремлювачем, а друга система мокрого очищення з`єднана з другим краплевідокремлювачем. Така газоочисна установка з двома краплевідокремлювачами є витратною і потребує багато місця у передбаченій для неї башті. Особливо цей недолік проявляється при дообладнанні уже наявних металургійних комбінатів з технологією COREX / FINEX, оскільки наявне місце дуже обмежене. Зазвичай друга система мокрого очищення містить два кільцевих скрубери, причому перший живильний трубопровід другої трубопровідної системи з'єднаний з першим кільцевим скрубером другої системи мокрого очищення, а другий живильний трубопровід другої трубопровідної системи з`єднаний з другим кільцевим скрубером другої системи мокрого очищення. При цьому як перший живильний трубопровід, так і другий живильний трубопровід другої трубопровідної системи оснащений запірним вентилем. В залежності від виробленої кількості генераторного газу один із запірних вентилів і, відповідно один із живильних трубопроводів відкритий і генераторний газ на вибір подають до першого або до другого кільцевого скрубера. Один із двох кільцевих скруберів розрахований на пропускання невеликої кількості генераторного газу, тоді як інший кільцевий скрубер розрахований на пропускання більшої кількості генераторного газу. В залежності від наявної кількості генераторного газу для його очищення і охолодження використовують або перший кільцевий скрубер, або другий кільцевий скрубер. Таким чином, така система регулювання тиску 2 UA 101841 C2 5 10 15 20 25 30 35 40 45 50 55 обумовлює наявність кількох кільцевих скруберів і тому є витратною у виготовленні і в обслуговуванні. Задача винаходу полягає в уможливленні простого і ефективного очищення технологічних газів у двостадійній плавильно-відновній установці. Зокрема система відокремлення крапель установки для очищення технологічних газів має бути виконана якомога економніше з точки зору займаного місця і з якомога меншими витратами на компоненти. Іншою задачею даного винаходу є спрощення другої системи мокрого очищення другої трубопровідної системи, яка відводить генераторний газ. При цьому має бути розроблена якомога ефективніша система регулювання тиску, за допомогою якої мінімізується витік генераторного газу чи "надлишкового" газу, відведеного від другої трубопровідної системи для регулювання робочого тиску плавильно-газифікаційного реактора. Згідно з винаходом ці задачі вирішені в установці для очищення технологічних газів з ознаками відмітної частини пункту 1 формули винаходу і у відповідному способі очищення технологічних газів з ознаками відмітної частини пункту 8 формули винаходу. Пункт 1 формули винаходу стосується пристрою для очищення технологічних газів плавильно-відновної установки для одержання чавуну, яка містить принаймні один відновний реактор і плавильно-газифікаційний реактор, причому передбачено першу трубопровідну систему для відведення колошникового газу від принаймні одного відновного реактора і другу трубопровідну системи для відведення генераторного газу від плавильно-газифікаційного реактора. Тоді як у плавильно-відновній установці, що працює за методом COREX, передбачений лише один відновний реактор, в альтернативних плавильно-відновних установках, що працюють за методом FINEX, можуть бути передбачені також кілька, наприклад послідовно розміщених відновних реакторів, у яких здійснюють поетапне попереднє відновлення металургійних вихідних матеріалів або шматків руди. Всередині першої і другої трубопровідних систем розміщено по одному або по кілька пристроїв попереднього промивання для попереднього очищення колошникового газу або генераторного газу, причому перша і друга трубопровідна система ведуть до систем мокрого очищення, виконаних у вигляді скруберних систем, виконаних з можливістю обробляння колошникового газу і генераторного газу промивно-охолоджувальною рідиною і дросельного регулювання потоку колошникового газу і потоку генераторного газу за допомогою одного чи кількох регулюючих елементів, встановлених з можливістю варіювання регулювальної щілини, причому пристрій має засоби для збирання і відведення промивно-охолоджувальної рідини, введеної до систем мокрого очищення і змішаної із частинками забруднень і пилу колошникового газу і генераторного газу. Слід вказати, що замість пристрою попереднього промивання для попереднього очищення колошникового газу і генераторного газу може бути застосований також пристрій для сухого знепилення, такий як газовий циклон, ударний сепаратор або фільтр. Згідно з винаходом передбачений спільний краплевідокремлювач, з яким сполучена як перша система мокрого очищення першої трубопровідної системи для відведення колошникового газу, так і друга система мокрого очищення другої трубопровідної системи для відведення генераторного газу. Таким чином, для збирання і відведення зв`язаних промивно-охолоджувальною рідиною частинок забруднень і пилу колошникового газу і "надлишкового газу" віднині потрібен один єдиний краплевідокремлювач. Оскільки встановлений на виході другої системи мокрого очищення краплевідокремлювач в установці для очищення технологічних газів згідно з рівнем техніки проектувався з великим запасом – такий краплевідокремлювач повинен бути у змозі справлятися із значними 3 3 короткочасними коливаннями кількості генераторного газу від 10.000 м /год до 200.000 м /год – відповідний винаходові спільний краплевідокремлювач для першої і другої систем мокрого очищення, який додатково до генераторного газу сприймає ще й відведений від відновного реактора колошниковий газ, має бути лише незначною мірою більшим, ніж відповідний рівневі техніки краплевідокремлювач лише для другої системи мокрого очищення. Таким чином, простір, що звільнився завдяки відсутності краплевідокремлювача для першої системи мокрого очищення, тепер може бути повністю використаний для інших пристроїв, асоційованих з плавильно-відновною установкою, без значного збільшення площі, яку займав краплевідокремлювач другої системи мокрого очищення. Таким чином, порівняно із пристроєм для очищення технологічних газів згідно з рівнем техніки може бути зекономлений краплевідокремлювач, що дає суттєву економію місця і ваги. 3 UA 101841 C2 5 10 15 20 25 30 35 40 45 50 55 60 Відповідна винаходові краплевідокремлювальна система може бути реалізована з порівняно меншою кількістю конструктивних елементів. Відведений від принаймні одного відновного реактора колошниковий газ і відведена від плавильно-газифікаційного реактора частина генераторного газу завихрюються уже всередині спільного краплевідокремлювача і ця завихрена суміш технологічних газів може бути відведена через єдиний випускний отвір краплевідокремлювача і у формі експортного газу відведена безпосередньо до експортного газопроводу або до накопичувального резервуару. Хоча відведена через другу систему мокрого очищення кількість генераторного газу зазнає зумовлених технологічним процесом значних коливань, завдяки здійснюваному ще перед краплевідокремлювачем змішуванню відведеної кількості генераторного газу з пропущеною через першу систему мокрого очищення (значно більшою порівняно з кількістю генераторного газу) кількістю колошникового газу може бути досягнута порівняно стала швидкість суміші технологічних газів на вході краплевідокремлювача і тим самим у експортному трубопроводі. У переважній формі виконання винаходу конструкція набуває особливої компактності у разі, коли перша система мокрого очищення, друга система мокрого очищення і краплевідокремлювач розміщені у спільній башті. Згідно з іншою переважною формою виконання винаходу передбачено, що приєднана після першої системи мокрого очищення першої трубопровідної системи перша відвідна труба і приєднана після другої системи мокрого очищення другої трубопровідної системи друга відвідна труба об`єднані у колекторній трубі, а колекторна труба сполучена зі спільним краплевідокремлювачем. Завдяки цьому утворюється суміш колошникового газу і генераторного газу з єдиним рівнем тиску перед надходженням до краплевідокремлювача. У іншій переважній формі виконання винаходу передбачено, що колекторна труба в основному тангенціально під`єднана до оболонки виконаного в основному циліндричним краплевідокремлювача. Таким чином колошниковий газ і генераторний газ при надходженні до краплевідокремлювача змішуються із закручуванням. Завдяки ефекту закручування для кращого відокремлення крапель залучається відцентрова сила. Згідно з особливо переважною формою виконання винаходу передбачено, що друга трубопровідна система у зоні першої живильної труби, під`єднаної до входу другої системи мокрого очищення, обладнана регулятором тиску, виконаним з можливістю підтримання бажаного сталого робочого тиску у плавильно-газифікаційному реакторі шляхом регулювання потоку генераторного газу, причому друга система мокрого очищення має щілину витікання, розраховану – незалежно від положення переважно конічного регулюючого елемента, виконаного з можливістю збільшення чи зменшення регулювальної щілини – на безперервне витікання генераторного газу. При цьому у переважній формі виконання винаходу пристрій містить під`єднану паралельно першій живильній трубі, також сполучену з другою системою мокрого очищення другу живильну трубу, причому друга живильна труба оснащена байпасним клапаном, виконаним з можливістю перекривання другої живильної труби при зменшенні нижче певного значення кількості генераторного газу, що протікає другою трубопровідною системою, а також з можливістю відкривання другої живильної труби при перевищенні певної кількості генераторного газу, що протікає другою трубопровідною системою. Оскільки варійована регулюючим елементом регулювальна щілина через необхідність відводити утворений у другій трубопровідній системі конденсат ніколи не повинна закриватися повністю, виникає небажана втрата генераторного газу, який має бути використаний для попереднього відновлення наявних у відновному реакторі вихідних матеріалів чи грудок руди. За допомогою відповідної винаходові системи регулювання тиску із застосуванням описаного байпасного клапана ця втрата генераторного газу, яка у плавильно-відновних 3 установках рівня техніки становить близько 1000 м /год, може бути значною мірою зменшена завдяки тому, що у разі порівняно малої кількості генераторного газу, що проходить другою трубопровідною системою, друга живильна труба може бути закрита байпасним клапаном, а точне регулювання потоку генераторного газу, що протікає тепер виключно першою живильною трубою, може бути здійснене регулятором тиску. Наступна перевага відповідної винаходові системи регулювання тиску полягає у її гнучкості. Навіть у разі раптового значного підвищення тиску у плавильно-газифікаційному реакторі і відповідно значного збільшення кількості генераторного газу, що має бути відведена другою трубопровідною системою у напрямку експортної труби, цей тиск може бути швидко знижений шляхом відкривання байпасного клапана, завдяки чому потік генераторного газу безперешкодно може бути відведений другою живильною трубою до другої системи мокрого 4 UA 101841 C2 5 10 15 20 25 30 35 40 45 50 55 очищення. У подальшому регулювання тиску здійснюють шляхом переміщення регулюючого елемента другої системи мокрого очищення, тобто варіювання регулювальної щілини. Тоді як призначена для очищення генераторного газу друга система мокрого очищення зазвичай містить два кільцевих скрубери з відповідними живильними трубами, причому у залежності від поточно виробленої кількості генераторного газу одна із живильних труб відкривається запірним клапаном і завдяки цьому генераторний газ подається до першого кільцевого скрубера чи до другого кільцевого скрубера, відповідний винаходові пристрій містить один кільцевий скрубер. Тому у переважній формі виконання винаходу призначена для очищення генераторного газу друга система мокрого очищення містить один єдиний кільцевий скрубер і відповідно один єдиний регулюючий елемент, що варіює регулювальну щілину. У іншій переважній формі виконання винаходу перша трубопровідна система у зоні труби, під`єднаної до входу першої системи мокрого очищення, обладнана регулятором потоку, виконаним з можливістю регулювання подачі колошникового газу, відведеного від відновного реактора, до першої системи мокрого очищення. Шляхом координування системи регулювання тиску, встановленої на вході другої системи мокрого очищення, з пристроєм регулювання потоку, встановленим на вході першої системи мокрого очищення, можливе точне регулювання тиску експортного газу у експортній трубі. Пункти 8-12 формули винаходу стосуються пов`язаного з попередніми пунктами способу очищення технологічних газів плавильно-відновної установки. У пункті 8 описаний спосіб очищення технологічних газів плавильно-відновної установки для одержання чавуну, при якому колошниковий газ, відведений за допомогою першої трубопровідної системи від одного чи кількох відновних реакторів, і генераторний газ, відведений за допомогою другої трубопровідної системи від плавильно-газифікаційного реактора, попередньо очищають і охолоджують за допомогою одного чи кількох пристроїв попереднього промивання, причому колошниковий газ і генераторний газ за допомогою першої і другої трубопровідної системи відповідно подають до системи мокрого очищення, у якій колошниковий газ і генераторний газ обробляють промивно-охолоджувальною рідиною, причому кількість колошникового газу і кількість генераторного газу регулюють окремо за допомогою одного чи кількох регулюючих елементів, якими варіюють регулювальну щілину, причому промивно-охолоджувальну рідину, змішану з частинками забруднень і пилу колошникового газу і генераторного газу, збирають і відводять. Згідно з винаходом передбачено, що колошниковий газ, пропущений крізь першу систему мокрого очищення і оброблений промивно-охолоджувальною рідиною, і генераторний газ, пропущений крізь другу систему мокрого очищення і оброблений промивно-охолоджувальною рідиною, подають до спільного краплевідокремлювача. У переважній формі здійснення способу передбачено, що колошниковий газ, пропущений крізь першу систему мокрого очищення, і генераторний газ, пропущений крізь другу систему мокрого очищення, об`єднують ще перед подачею до краплевідокремлювача. При цьому переважно передбачено, що технологічний газ, одержаний перед подачею до краплевідокремлювача шляхом об'єднання колошникового газу і генераторного газу, в основному тангенціально вводять в оболонку в основному циліндричного краплевідокремлювача. У іншій переважній формі виконання способу передбачено, що у другій трубопровідній системі у зоні першої живильної труби, під`єднаної до входу другої системи мокрого очищення, здійснюють регулювання тиску генераторного газу із забезпеченням бажаного сталого робочого тиску у плавильно-газифікаційному реакторі, причому у другій системі мокрого очищення за допомогою не перекриваної щілини забезпечують безперервне витікання генераторного газу. У іншій переважній формі виконання способу передбачено, що генераторний газ подають через паралельну перший живильній трубі другу живильну трубу, що також веде до другої системи мокрого очищення, причому при поточній кількості генераторного газу, що надходить до другої трубопровідної системи, меншій від певного значення, другу живильну трубу закривають байпасним клапаном, а при поточній кількості генераторного газу, що надходить до другої трубопровідної системи, більшій від певного значення, другу живильну трубу відкривають байпасним клапаном, причому у подальшому регулювання робочого тиску здійснюють шляхом переміщення регулюючого елемента другої системи мокрого очищення. У іншій переважній формі виконання способу передбачено, що у першій трубопровідній системі у зоні труби, підведеної до входу першої системи мокрого очищення, здійснюють регулювання потоку колошникового газу. 5 UA 101841 C2 5 10 15 20 25 30 35 40 45 50 55 60 Переваги відповідних винаходові технологічних заходів уже були згадані у наведеному вище описі пристрою. Нижче винахід докладніше пояснюється з використанням прикладу виконання, представленого на ілюстраціях. На них схематично зображено: Фіг. 1. Плавильно-відновна установка з приєднаним пристроєм для очищення технологічних газів згідно з рівнем техніки, Фіг. 2. Плавильно-відновна установка з приєднаним пристроєм для очищення технологічних газів згідно з винаходом, Фіг. 3. Відповідний винаходові краплевідокремлювач; вид зверху, Фіг. 4. Встановлена перед краплевідокремлювачем система кільцевих скруберів згідно з рівнем техніки, Фіг. 5. Переріз відповідного винаходові краплевідокремлювача разом із двома приєднаними до нього системами мокрого очищення, Фіг. 6. Вид зверху на краплевідокремлювач згідно з фіг. 5. На фіг. 1 зображена працююча за методом COREX двостадійна плавильно-відновна установка 1 згідно з рівнем техніки. Ця призначена для одержання чавуну або продуктів-попередників сталі плавильновідновна установка 1 включає відновний реактор 3 і плавильно-газифікаційний реактор 4 разом із системою 2 очищення технологічного газу. Відновний реактор 3 виконаний у вигляді шахтоподібного резервуару, до якого завантажують металургійні вихідні матеріали або грудкову руду 30 разом із можливими домішками. Відновний реактор 3 у донній частині має вивантажувальний отвір, через який металургійні вихідні матеріали 30 за допомогою шнекового транспортера 29 вивантажують до розміщеного під відновним реактором 3 плавильно-газифікаційного реактора 4. У купольній частині 3a відновний реактор 3 під`єднаний до першої трубопровідної системи 5, яка служить для відведення колошникового газу 6. Слід вказати, що поряд із методом COREX є ще ряд споріднених чи вдосконалених плавильно-відновних методів, у яких можуть бути передбачені конструктивні чи технологічні відмінності від плавильно-відновної установки 1, представленої у даному прикладі виконання. Тоді як в установці 1 за методом COREX передбачений лише один відновний реактор 3, у альтернативних установках, працюючих, наприклад за методом FINEX, можуть бути передбачені кілька, наприклад чотири послідовно з`єднані відновні реактори, у яких перед подачею до плавильно-газифікаційного реактора 4 поетапно здійснюють попереднє відновлення металургійних вихідних матеріалів 30 методом псевдозрідженого шару. Плавильно-газифікаційний реактор 4 виконаний у вигляді облицьованого зсередини жаростійким покриттям резервуару, у купольній частині 4a якого виконано три отвори. Через перший отвір до плавильно-газифікаційного реактора 4 завантажують металургійні вихідні матеріали 30. Через другий отвір за допомогою завантажувального пристрою 31 до плавильногазифікаційного реактора 4 подають вугілля або вуглецевмісний матеріал 32. При спалюванні вуглецевмісного матеріалу 32, газифікованого підведеним через кисневий трубопровід 26 киснем, всередині плавильно-газифікаційного реактора 4 утворюється технологічний газ, який у подальшому називається генераторним газом 8. Генераторний газ 8 складається в основному із монооксиду вуглецю (CO) і водню (H 2) і відводиться через третій отвір у купольній частині 4a плавильно-газифікаційного реактора 4 першою трубою 7a другої трубопровідної системи 7. Надлишок відведеного таким чином генераторного газу 8 використовують як відновний технологічний газ і підвідним трубопроводом 33 подають до відновного реактора 3. Наявні у відновному реакторі 3 металургійні вихідні матеріали 30 при пропусканні генераторного газу 8 хімічно відновлюються і оксидні залізні руди відновлюються до так званого "губчастого заліза". Це тверде губчасте залізо шнековим транспортером 29 через завантажувальний люк безперервно подають до плавильно-газифікаційного реактора 4 і там здійснюють остаточне відновлення і розплавлення. Аналогічно до звичайного доменного процесу розплавлений чавун разом із шлаком 28 збирається у донній частині плавильно-газифікаційного реактора 4 і може бути випущений з нього і відлитий у заготовки. Однак, оскільки відведений із плавильно-газифікаційного реактора 4 генераторний газ 8 дуже гарячий, і міг би спричинити склеювання наявних у відновному реакторі 3 металургійних вихідних матеріалів 30 розм`ягченими під дією високих температур близько 1100°C частинками пилу, захопленими генераторним газом 8, генераторний газ спочатку подають до циклону 23 для гарячого газу. Циклон 23 для гарячого газу виконаний у вигляді баку, в якому генераторний газ 8 охолоджують до температури близько 800- 850°C і частково знепилюють. Пил із 6 UA 101841 C2 5 10 15 20 25 30 35 40 45 50 55 60 генераторного газу, зібраний у циклоні 23, зворотним пилопроводом 27 повертають до плавильно-газифікаційного реактора 4 і там спалюють разом із киснем, підведеним киснепроводом 26. Тоді як близько 80 % кількості генераторного газу 8, що надходить із плавильногазифікаційного реактора 4 або із циклону 23, як відновний технологічний газ 8a подають до відновного реактора 3, близько 20 % генераторного газу 8 (позначено як частина 8b генераторного газу) другою трубою 7b другої трубопровідної системи 7 подають до пристрою 10 попереднього промивання, у якому здійснюють подальше охолодження і попереднє очищення частини 8b генераторного газу. Всередині пристрою 10 попереднього промивання, який, називають також "гасильним скрубером" ("Quenchwäscher"), розміщені виготовлені переважно із деревини пакети пластин, які обприскують водою за допомогою форсункового пристрою 35. Воду, що стікає пакетами пластин, разом із захопленим пилом із генераторного газу 8b відводять через не зображену стічну трубу і подають на подальшу обробку. Попередньо охолоджений і попередньо очищений таким чином генераторний газ 8c відводять із пристрою 10 попереднього промивання через третю трубу 7c другої трубопровідної системи 7. Третя труба 7c другої трубопровідної системи 7 розгалужується на три живильні труби 17, 18, 19, причому переважну частину попередньо охолодженого і попередньо очищеного у пристрої 10 генераторного газу 8c, а саме близько 95 % (позначену на фіг. 1 і 2 як частина 8c' генераторного газу) третьою живильною трубою 19 подають до охолоджувального контуру для охолодження генераторного газу 8, що витікає безпосередньо із плавильногазифікаційного реактора 4. Решту попередньо охолодженого і попередньо очищеного у пристрої 10 генераторного газу 8c (позначену на фіг. 1 і 2 як частина 8d генераторного газу), яка в залежності від інтенсивності процесу згоряння, що відбувається у плавильно-газифікаційному реакторі 4, коливається в діапазоні від 1 % до 5 %, подають у напрямку другої системи 12 мокрого очищення. Відведення цієї частини 8d генераторного газу за допомогою детальніше описаної нижче системи регулювання тиску здійснюють таким чином, що у плавильно-газифікаційному реакторі 4 підтримується сталий тиск, наприклад 5 бар. При цьому, тому що називають також "надлишковим газом" частину 8d генераторного газу, необхідну для регулювання робочого тиску плавильно-газифікаційного реактора 4, від третьої труби 7c другої трубопровідної системи 7 відводять у напрямку першої живильної труби 17 і другої живильної труби 18. Слід вказати, що замість в принципі кількох живильних труб 17, 18 може бути передбачена одна живильна труба, що веде до другої системи 12 мокрого очищення. Аналогічно до відведення генераторного газу 8 від плавильно-газифікаційного реактора 4 за допомогою другої трубопровідної системи 2 здійснюють також очищення і охолодження колошникового газу 6, відведеного від купольної частини 3a відновного реактора 3 першою трубою 5a першої трубопровідної системи 5. При цьому колошниковий газ 6 спочатку пропускають через пристрій 9 попереднього промивання першої трубопровідної системи 5, конструкція і принцип роботи якого аналогічні пристрою 10 попереднього промивання другої трубопровідної системи 7. Попередньо охолоджений і очищений у пристрої 9 попереднього очищення першої трубопровідної системи 5 колошниковий газ 6' другою трубою 5b першої трубопровідної системи 5 подають до першої системи 11 мокрого очищення, яка з точки зору конструкції і принципу роботи значною мірою відповідає другій системі 12 мокрого очищення генераторного газу 8 у другій трубопровідній системі 7. Принципова конструкція такої, відповідної також рівневі техніки, системи 11 чи 12 мокрого очищення, згідно з даним прикладом виконання виконаної у вигляді системи кільцевих скруберів, представлена на фіг. 4. Відповідний технологічний газ – тобто колошниковий газ 6 або генераторний газ 8 – відповідною трубою 5b/7c' пропускають крізь конічно звужений у напрямку потоку технологічного газу 6/8 відвідний канал 42, всередині якого розміщений регулюючий елемент 41. Регулюючий елемент 41 має комплементарну бічній поверхні відвідного каналу 42 форму і також конічно звужений у напрямку потоку технологічного газу 6/8. Між регулюючим елементом 41 і відвідним каналом 42 утворена регулювальна щілина 40. Регулюючий елемент 41 встановлений всередині відвідного каналу 42 з можливістю аксіального переміщення і тягою 44 з`єднаний з виконаним у вигляді гідравлічного пристрою чи виконавчого двигуна привідним вузлом 43, завдяки чому ширина регулювальної щілини 40 може бути довільно змінена. При переміщенні регулюючого елемента 41 за допомогою привідного вузла 43 у напрямку стрілки 45 ширина регулювальної щілини 40 зменшується, оскільки в основному паралельна поверхні відвідного каналу 42 поверхня регулюючого елемента 41 7 UA 101841 C2 5 10 15 20 25 30 35 40 45 50 55 наближається до поверхні відвідного каналу 42. І навпаки, при переміщенні регулюючого елемента 41 проти напрямку стрілки 45 ширина регулювальної щілини 40 може бути збільшена. Самозрозуміло, що можуть бути каскадно встановлені один за іншим кілька регулюючих елементів 41 з комплементарними відвідними каналами 42. Перед регулюючим елементом 41 розміщений форсуночний пристрій 48, призначений для впорскування промивно-охолоджувальної рідини 49, якою обприскується колошниковий газ 6 і генераторний газ 8 (точніше сказати – частина 8d генераторного газу чи "надлишковий газ"). За допомогою промивно-охолоджувальної рідини 49 здійснюють подальше охолодження і очищення уже попередньо охолоджених і очищених у пристроях 9 і 10 колошникового газу 6 і відповідно генераторного газу 8. При цьому пристрої 9 і 10 попереднього промивання виконують головним чином функцію охолодження і лише незначною мірою функцію очищення, тоді як власне очищення колошникового газу 6 і генераторного газу 8 здійснюють у системах 11 і 12 мокрого очищення. Конічно звужений відвідний канал 42 системи 11/12 мокрого очищення переходить у в основному циліндричний прохідний канал 46, який у свою чергу переходить у лійкоподібно розширений у напрямку потоку колошникового/генераторного газу 6/8 розтруб 47, введений до краплевідокремлювача 14. Краплевідокремлювач 14 має в основному циліндричний корпус 50, за допомогою якого збирають і відводять промивно-охолоджувальну рідину 49, змішану з забрудненнями і пилом колошникового газу 6 чи генераторного газу 8, поданого до відповідної системи 11, 12 мокрого очищення. Всередині корпусу 50 краплевідокремлювача 14 можуть бути встановлені різні вбудовані елементи 53 для завихрювання або вирівнювання потоку. Промитий і охолоджений таким чином колошниковий газ 6 чи генераторний газ 8 через випускний отвір 54 у корпусі 50 краплевідокремлювача 14 подають у напрямку зображеного на фіг. 1 і 2 трубопроводу 25 для експортного газу. Захоплені колошниковим газом 6 чи генераторним газом 8 частинки пилу змочуються промивно-охолоджувальною рідиною 49 і збираються у днищі 51 корпуса 50 краплевідокремлювача 14, звідки їх разом із впорскнутою промивно-охолоджувальною рідиною 49 у вигляді шламової води відводять через стік 52 і утилізують. Зображений на фіг. 1 пристрій 2 для очищення технологічних газів плавильно-відновної установки 1 згідно з рівнем техніки виконаний таким чином, що після першої системи 11 мокрого очищення першої трубопровідної системи 5, що відводить колошниковий газ 6, а також після другої системи 12 мокрого очищення другої трубопровідної системи 7, що відводить генераторний газ 8, встановлено власний краплевідокремлювач 14a, 14b, зображений на фіг. 4. Таким чином, згідно з рівнем техніки перша система 11 мокрого очищення, тобто друга труба 5b першої трубопровідної системи 5 сполучена з першим краплевідокремлювачем 14a, а друга система 12 мокрого очищення, тобто відгалужені від третьої труби 7c другої трубопровідної системи 7 живильні труби 17, 18 сполучені з другим краплевідокремлювачем 14b. У конфігурації згідно з фіг. 1 друга система 12 мокрого очищення містить два кільцевих скрубери 12a, 12b, причому перша живильна труба 17 сполучена з першим кільцевим скрубером 12a другої системи 12 мокрого очищення, а друга живильна труба 18 сполучена з другим кільцевим скрубером 12b другої системи 12 мокрого очищення. Однак так само друга система 12 мокрого очищення може мати лише один єдиний кільцевий скрубер, сполучений з першим краплевідокремлювачем 14a. У всякому разі уже очищений і охолоджений колошниковий газ 6'', відведений через випускний отвір 54a першого краплевідокремлювача 14a, третьою трубою 5c першої трубопровідної системи 5 підводять до трубопроводу 25 для експортного газу, а уже очищену і охолоджену частину 8d' генераторного газу ("надлишковий газ"), відведену через випускний отвір 54b другого краплевідокремлювача 14b, четвертою трубою 7d другої трубопровідної системи 7 підводять до трубопроводу 25 для експортного газу. При цьому колошниковий газ 6'' об`єднують з частиною 8d' генераторного газу або відповідно третю трубу 5c першої трубопровідної системи 5 у вузловій зоні 55 об`єднують з четвертою трубою 7d другої трубопровідної системи 7. Таким чином, очищені і охолоджені частини колошникового газу і генераторного газу 6'' і 8d' об`єднують і у формі експортного газу трубопроводом 25 подають для подальшого використання. На відміну від цього у відповідному винаходові пристрої 2 для очищення технологічних газів плавильно-відновної установки 1 згідно з фіг. 2 передбачений спільний краплевідокремлювач 14, з яким сполучена як перша система 11 мокрого очищення 8 UA 101841 C2 5 10 15 20 25 30 35 40 45 50 55 колошникового газу 6 першої трубопровідної системи 5, так і друга система 12 мокрого очищення генераторного газу 8 другої трубопровідної системи 7 (див. фіг. 5 і 6). Таким чином, перша система 11 мокрого очищення чи друга труба 5b першої трубопровідної системи 5 сполучена з тим же краплевідокремлювачем 14, з яким сполучена друга система 12 мокрого очищення чи відгалужені від третьої труби 7c другої трубопровідної системи 7 живильні труби 17, 18. Це означає, що для збирання і відведення зв`язаних промивно-охолоджувальною рідиною 49 забруднень і частинок пилу колошникового газу 6 і частини 8d генераторного газу 8 ("надлишкового газу") потрібен лише один корпус 50. Таким чином, у відповідному винаходові пристрої 2 для очищення технологічних газів плавильно-відновної установки трубопровід 25 для експортного газу приєднаний безпосередньо до випускного отвору 54 краплевідокремлювача 14, оскільки відведений від відновного реактора 3 колошниковий газ 6' і відведена від плавильно-газифікаційного реактора 4 частина 8d генераторного газу уже підведені і завихрені всередині краплевідокремлювача 14 або у зоні, що передує власне краплевідокремлювачу (див. фіг. 5). Очищені і охолоджені частини колошникового газу і генераторного газу 6' і 8d у формі експортного газу трубопроводом 25 подають для подальшого використання. При цьому експортний газ може бути як паливо поданий на різні генератори або теплові установки для одержання електроенергії або тепла. Зокрема приналежні частині 8d' генераторного газу складові експортного газу є цінними носіями енергії, оскільки "надлишковий газ" на відміну від частини 6'' колошникового газу, уже значною мірою використаної у плавильно-відновному процесі у відновному реакторі 3, має порівняно низький вміст CO 2. Перша система 11 мокрого очищення, як і друга система 12 мокрого очищення замість одного єдиного кільцевого скрубера можуть містити по кілька кільцевих скруберів. У разі застосування кількох кільцевих скруберів у кожній із систем 11 і 12 усі скрубери сполучають зі спільним краплевідокремлювачем 14. Перша система 11 мокрого очищення, друга система 12 мокрого очищення і краплевідокремлювач 14 можуть бути компактно розміщені у спільній промивній башті, наприклад із бетону чи листового металу. У переважній формі виконання винаходу передбачено, що під`єднана після першої системи 11 мокрого очищення першої трубопровідної системи 5 перша відвідна труба 38 і під`єднана після другої системи 12 мокрого очищення другої трубопровідної системи 7 друга відвідна труба 39 сполучені з колекторною трубою 16, яка сполучена з краплевідокремлювачем 14 (фіг. 3). При цьому колекторна труба 16 під`єднана до оболонки в основному циліндричного корпусу 50 краплевідокремлювача в основному тангенціально з метою досягнення ідеального відокремлення крапель від завихрених колошникового газу 6 і генераторного газу 8. Як видно із фіг. 5, під`єднані до відповідного винаходові краплевідокремлювача 14 системи 11 і 12 мокрого очищення мають деякі конструктивні відмінності порівняно з описаною за фіг. 4 системою мокрого очищення згідно з рівнем техніки. Так, оточуючий регулюючий елемент 41 відвідний канал 42 оснащений розміщеними всередині труб 5b і 7c' циліндричними або пластинчастими вбудованими елементами 42'. Вбудований елемент 42' має циліндричний отвір, причому регулювальна щілина 40 утворена між регулюючим елементом 41 і внутрішньою стінкою отвору у вбудованому елементі 42'. При переміщенні регулюючого елемента 41 за допомогою гідравлічного привідного вузла 43 у напрямку стрілки 45 ширина регулювальної щілини 40 зменшується. Для зменшення втрат потоку і тиску всередині прохідного каналу 46 труб 5b і 7c' встановлено вигнуті напрямні щитки 56. Тоді як змішану з частинками пилу і забруднень колошникового газу 6 і генераторного газу 8 промивно-охолоджувальну рідину 49 відводять через стічний отвір 52 у днищі 51 корпусу 50, промиті і охолоджені колошниковий газ 6 і генераторний газ 8 через випускний отвір 54 у купольній частині 57 краплевідокремлювача 14 відводять у напрямку труби 25 для експортного газу. Тобто суміш промитих і охолоджених колошникового газу 6 і генераторного газу 8 відводять крізь краплевідокремлювач 14 вертикально угору. У прикладі виконання згідно з фігурами 5 і 6 представлена спрощена можливість приєднання систем 11/12 мокрого очищення до краплевідокремлювача 14, при якій системи 11/12 підведені до оболонки циліндричного корпусу 50 краплевідокремлювача 14 радіально. Самозрозуміло, що представлені на фігурах 5 і 6 системи 11/12 мокрого очищення чи відповідні труби 5b/7c' можуть бути підведені до оболонки корпусу 50 також і тангенціально, наприклад, як було описано з посиланням на фіг. 3. 9 UA 101841 C2 5 10 15 20 25 30 35 40 45 50 55 Регулювання робочого тиску плавильно-газифікаційного реактора 4 здійснюють шляхом звичайного порівняння заданого і дійсного значень за допомогою не зображеного контуру регулювання, причому в міру визначених відхилень тиску здійснюють регулююче втручання у формі переміщення зображеного на фіг. 4 регулюючого елемента 41, тобто збільшення чи зменшення регулювальної щілини 40. При цьому у другу трубопровідну систему 7 у під`єднану до другої системи 12 мокрого очищення першу живильну трубу 17 вбудовано регулятор 20 тиску, за допомогою якого у плавильно-газифікаційному реакторі 4 підтримують бажаний сталий тиск, наприклад 5 бар, шляхом відповідного регулювання потоку генераторного газу 8. При зниженні бажаного робочого тиску у плавильно-газифікаційному реакторі 4 потік генераторного газу 8 чи "надлишкового газу" зменшують шляхом відповідного переміщення регулюючого елемента 41 у напрямку стрілки 45 згідно з фіг. 4. Друга система 12 мокрого очищення має неперекривану щілину для витікання, через яку – незалежно від положення регулюючого елемента 41 всередині відвідного каналу 42 – здійснюють безперервне витікання генераторного газу 8. Тобто регулювальну щілину 40 перекривають не повністю, а залишають з певною мінімальною шириною для уможливлення витікання конденсованої рідини, що транспортується всередині другої трубопровідної системи 7. Оскільки кількість 8d генераторного газу може зазнавати значних коливань в залежності від протікання процесів усередині плавильно-газифікаційного реактора 4, системи регулювання тиску згідно з рівнем техніки часто виявляються не задовільними або недостатньо гнучкими. У відповідній рівневі техніки системі регулювання тиску згідно з фіг. 1 як перша живильна труба 17, так і друга живильна труба 18 другої трубопровідної системи 7 оснащені запірним клапаном 36, 37. В залежності від наявного об`єму частини 8d генераторного газу один із запірних клапанів 36, 37, тобто одну із живильних труб 17, 18 відкривають і частину 8d генераторного газу подають або до першого кільцевого скрубера 12a, або до другого кільцевого скрубера 12b. При цьому кільцеві скрубери 12a і 12b розраховані на різну продуктивність. Наприклад, кільцевий скрубер 12a, що живиться першою живильною трубою 17, може бути розрахований на протікання невеликого потоку 8d генераторного газу, а кільцевий скрубер 12b, що живиться другою живильною трубою 18, може бути розрахований на пропускання більшого потоку 8d генераторного газу. При цьому при наявності порівняно незначного потоку 8d генераторного газу перший запірний клапан 36 відкривають, а другий запірний клапан 37 закривають, внаслідок чого увесь потік 8d генераторного газу надходить до першого кільцевого скрубера 12a. У разі порівняно великого потоку 8d генераторного газу відкривають також і другий запірний клапан 37, і відкривають також другу живильну трубу 18 для пропускання потоку 8d генераторного газу, в результаті чого потік 8d генераторного газу подають як до першого кільцевого скрубера 12а, так і до другого кільцевого скрубера 12b. Така система регулювання тиску потребує наявності кількох кільцевих скруберів 12a, 12b. На противагу цьому у відповідній винаходові системі регулювання тиску згідно з фіг. 2 живильні труби 17 і 18 знову об`єднані у трубі 7c', сполученій з одним єдиним кільцевим скрубером 12. Таким чином, другий кільцевий скрубер 12b, зображений на фіг. 1, більше не потрібен. Згідно з фіг. 2 у другу трубопровідну систему 2 у зоні першої живильної труби 17 вбудовано уже згаданий регулятор 20 тиску, яким може бути звичайний дросельний клапан. Крім того, паралельна першій живильній трубі 17 друга живильна труба 18 оснащена байпасним клапаном 21, за допомогою якого у разі зменшення нижче певного значення кількості 8d генераторного газу, що протікає третьою трубою 7c другої трубопровідної системи 7, другу живильну трубу 18 закривають. І навпаки, у разі перевищення певного значення кількості 8d генераторного газу, що протікає другою трубопровідною системою, другу живильну трубу 18 відкривають. В подальшому регулювання тиску здійснюють шляхом переміщення регулюючого елемента 41 другої системи 12 мокрого очищення, тобто шляхом варіювання регулювальної щілини 40. Оскільки регулювальна щілина 40 із наведених вище міркувань ніколи не може бути закрита повністю, у разі, коли потік 8d генераторного газу не повинен відводитися через другу трубопровідну систему 7 у напрямку експортного трубопроводу 25, виникає небажана втрата генераторного газу 8 (дуже цінного порівняно з колошниковим газом 6 першої трубопровідної системи 5), який має бути використаний для попереднього відновлення вихідних матеріалів, завантажених до відновного реактора 3, а не для вторинного використання чи спалювання. 10 UA 101841 C2 5 10 15 20 25 30 За допомогою відповідної винаходові системи регулювання тиску ця втрата генераторного газу 8, яка у разі плавильно-відновної установки 1 згідно з рівнем техніки 3 становить близько 1000 м /год, може бути значною мірою зменшена завдяки тому, що у разі порівняно малої кількості 8d генераторного газу, що проходить трубою 7c другої трубопровідної системи 7, друга живильна труба 18 може бути закрита байпасним клапаном 21, а точне регулювання потоку 8d генераторного газу, що протікає тепер виключно першою живильною трубою 17, здійснюють регулятором 20 тиску. Наступною перевагою відповідної винаходові системи регулювання тиску є її гнучкість. Навіть у разі раптового значного підвищення тиску у плавильно-газифікаційному реакторі 4 і відповідно значного збільшення кількості 8d генераторного газу, що має бути відведена третьою трубою 7c другої трубопровідної системи 7 у напрямку експортної труби 25, цей тиск може бути швидко знижений шляхом відкривання байпасного клапана 21, завдяки чому потік 8d генераторного газу безперешкодно може бути відведений другою живильною трубою 18 до другої системи 12 мокрого очищення. У подальшому регулювання тиску здійснюють шляхом переміщення регулюючого елемента 41 другої системи 12 мокрого очищення, тобто варіювання регулювальної щілини 40. Перша трубопровідна система 5 у зоні другої труби 5b, підведеної до першої системи 11 мокрого очищення, має регулятор 22 потоку, за допомогою якого можна регулювати подачу відведеного від відновного реактора 3 колошникового газу 6 до першої системи 11 мокрого очищення. Регулятор 22 потоку має забезпечувати якомога рівномірніше відведення колошникового газу 6 від відновного реактора 3, щоб потік наявних у реакторі 3 вихідних матеріалів чи шматків руди був не надто інтенсивним, але щоб він і не припинявся. Крім того, встановлений всередині першої трубопровідної системи 5 регулятор 22 потоку і встановлений всередині другої трубопровідної системи 7 регулятор 2 тиску служать для регулювання бажаного тиску експортного газу у трубопроводі 25. Експортний трубопровід 25 може бути під`єднаний до газової мережі або до накопичувального резервуару, у якому збирають технологічні гази, одержані від пристрою 2 для очищення технологічних газів плавильно-відновної установки 1. У другій трубопровідній системі 7 здійснюють мокре очищення і подальше охолодження також потоку 8c' генераторного газу, відведеного від пристрою 10 попереднього промивання і третьою живильною трубою 19 підведеного до уже згаданого контуру охолодження, а саме до кільцевого скрубера 13, сполученого із додатковим краплевідокремлювачем 15, що, втім, у смислі даного винаходу має другорядне значення. ПЕРЕЛІК ПОЗИЦІЙНИХ ПОЗНАЧЕНЬ 1 2 3 3a 4 4a 5 5a 5b 5c 5b 6 6' 7 7a 7b 7c 7d 7c' 8 8a 8b 8c 8c' Плавильно-відновна установка Система очищення технологічних газів Відновний реактор Купольна частина Плавильно-газифікаційний реактор Купольна частина Перша трубопровідної системи Перша труба Друга труба Третя труба Труба Колошниковий газ (від реактора 3) Попередньо охолоджений і очищений колошниковий газ Друга трубопровідна система Перша труба Друга труба Третя труба Четверта труба Труба Генераторний газ (від реактора 4) Відновний технологічний газ Частина генераторного газу Попередньо охолоджений і попередньо очищений генераторний газ Частина генераторного газу 11 UA 101841 C2 8d' 9 10 11 12 12a 12b 13 14 14a 14b 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 42' 43 44 45 46 47 48 49 50 51 52 53 54 54a 54b 55 56 57 Очищена і охолоджена частина генераторного газу ("надлишковий газ") Перший пристрій попереднього промивання Другий пристрій попереднього промивання Перша система мокрого очищення Друга система мокрого очищення Перший кільцевий скрубер Другий кільцевий скрубер Окремий кільцевий скрубер Краплевідокремлювач Перший краплевідокремлювач Другий краплевідокремлювач Додатковий краплевідокремлювач Колекторна труба Перша живильна труба Друга живильна труба Третя живильна труба Регулятор тиску Байпасний клапан Регулятор потоку Циклон для гарячого газу Компресор Трубопровід для експортного газу Кисневий трубопровід Пилопровід Рідкий чавун разом із шлаком Шнековий транспортер Вихідні матеріали або грудкова руда Завантажувальний пристрій Вугілля або вуглецевмісний матеріал Підвідний трубопровід Форсуночний пристрій Форсунковий пристрій Перший запірний клапан Другий запірний клапан Перша відвідна труба Друга відвідна труба Регулювальна щілина Регулюючий елемент Відвідний канал Вбудований елемент Привідний вузол Тяга Стрілка (напрямок руху) Циліндричний прохідний канал Розтруб Форсуночний пристрій Промивно-охолоджувальна рідина Циліндричний корпус Днище краплевідокремлювача Стік Вбудовані завихрювальні елементи Випускний отвір Випускний отвір Випускний отвір Вузлова зона Вигнутий напрямний щиток Купольна частина 12 UA 101841 C2 ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 35 40 45 50 55 1. Пристрій (2) для очищення технологічних газів для плавильно-відновної установки (1) для одержання чавуну, яка складається із принаймні одного відновного реактора (3) і плавильногазифікаційного реактора (4), причому пристрій містить першу трубопровідну систему (5) для відведення колошникового газу (6) від відновного реактора (3) і другу трубопровідну систему (7) для відведення генераторного газу (8) від плавильно-газифікаційного реактора (4), причому всередині першої і другої трубопровідних систем (5, 7) встановлено пристрої (9, 10) попереднього промивання для попереднього очищення колошникового газу (6) і генераторного газу (8) і, причому перша і друга трубопровідні системи (5, 7) під′єднані відповідно до систем (11, 12) мокрого очищення, виконаних у формі систем кільцевих скруберів, та виконаних з можливістю обробляння колошникового газу (6) і генераторного газу (8) промивноохолоджувальною рідиною (49) і дросельного регулювання потоку колошникового газу (6) і потоку генераторного газу (8) за допомогою одного або кількох регулюючих елементів (41), встановлених з можливістю варіювання регулювальної щілини (40), причому пристрій має засоби для збирання і відведення промивно-охолоджувальної рідини (49), введеної до систем (11, 12) мокрого очищення і змішаної із частинками забруднень і пилу колошникового газу (6) і генераторного газу (8) і, причому друга трубопровідна система (7) містить третю трубу (7с) з першою живильною трубою 17 для підведення частини (8d) генераторного газу до другої системи (12) мокрого очищення, який відрізняється тим, що містить спільний краплевідокремлювач (14), з яким сполучена як перша система (11) мокрого очищення першої трубопровідної системи (5) для відведення колошникового газу (6), так і друга система (12) мокрого очищення другої трубопровідної системи (7) для відведення генераторного газу (8), причому перша система (11) мокрого очищення, друга система (12) мокрого очищення і краплевідокремлювач (14) встановлені у спільній башті. 2. Пристрій (2) для очищення технологічних газів для плавильно-відновної установки (1) за п. 1, який відрізняється тим, що передбачені перша відвідна труба (38), яка приєднана після першої системи (11) мокрого очищення першої трубопровідної системи (5) і друга відвідна труба (39), що приєднана після другої системи (12) мокрого очищення другої трубопровідної системи (7), які об'єднані у колекторній трубі (16), а колекторна труба (16) сполучена з краплевідокремлювачем (14). 3. Пристрій (2) для очищення технологічних газів для плавильно-відновної установки (1) за п. 2, який відрізняється тим, що колекторна труба (16) в основному тангенціально під'єднана до оболонки виконаного в основному циліндричним краплевідокремлювачя (14). 4. Пристрій (2) для очищення технологічних газів для плавильно-відновної установки (1) за будь-яким з пп. 1-3, який відрізняється тим, що друга трубопровідна система (7) у зоні першої живильної труби (17), під'єднаної до входу другої системи (12) мокрого очищення, обладнана регулятором (20) тиску, виконаним з можливістю підтримання бажаного сталого робочого тиску у плавильно-газифікаційному реакторі (4) шляхом регулювання потоку генераторного газу (8), причому друга система (12) мокрого очищення має щілину витікання, розраховану - незалежно від положення переважно конічного регулюючого елемента (41), виконаного з можливістю збільшення чи зменшення регулювальної щілини (40) - на безперервне витікання генераторного газу (8). 5. Пристрій (2) для очищення технологічних газів для плавильно-відновної установки (1) за п. 4, який відрізняється тим, що містить під'єднану паралельно першій живильній трубі (17), також сполучену з другою системою (12) мокрого очищення другу живильну трубу (18), причому друга живильна труба (18) оснащена байпасним клапаном (21), виконаним з можливістю перекривання другої живильної труби (18) при зменшенні нижче певного значення кількості генераторного газу, що протікає другою трубопровідною системою (7), а також з можливістю відкривання другої живильної труби (18) при перевищенні певної кількості генераторного газу, що протікає другою трубопровідною системою (7). 6. Пристрій (2) для очищення технологічних газів для плавильно-відновної установки (1) за будь-яким з пп. 1-5, який відрізняється тим, що друга система (12) мокрого очищення другої трубопровідної системи (7) містить один єдиний кільцевий скрубер і відповідно один єдиний регулюючий елемент (41), виконаний з можливістю варіювання регулювальної щілини (40). 7. Пристрій (2) для очищення технологічних газів для плавильно-відновної установки (1) за будь-яким з пп. 1-6, який відрізняється тим, що перша трубопровідна система (5) у зоні труби (5b), під'єднаної до входу першої системи (11) мокрого очищення, обладнана регулятором (22) 13 UA 101841 C2 5 10 15 20 25 30 35 40 45 50 потоку, виконаним з можливістю регулювання подачі колошникового газу (6), відведеного від відновного реактора (3), до першої системи (11) мокрого очищення. 8. Спосіб очищення технологічних газів плавильно-відновної установки (1) для одержання чавуну, при якому колошниковий газ (6), відведений за допомогою першої трубопровідної системи (5) від одного або кількох відновних реакторів (3), і генераторний газ (8), відведений за допомогою другої трубопровідної системи (7) від плавильно-газифікаційного реактора (4), попередньо очищають і охолоджують за допомогою одного чи кількох пристроїв (9, 10) попереднього промивання, причому колошниковий газ (6) і генераторний газ (8) за допомогою першої і другої трубопровідних систем (5, 7) відповідно подають до системи (11, 12) мокрого очищення, виконаної переважно у формі скруберної системи, у якій попередньо очищений і охолоджений колошниковий газ (6) і попередньо очищений і охолоджений генераторний газ (8) обробляють промивно-охолоджувальною рідиною (49), причому кількість попередньо очищеного і охолодженого колошникового газу (6) і кількість попередньо очищеного і охолодженого генераторного газу (8) регулюють окремо за допомогою одного чи кількох регулюючих елементів (41), якими варіюють регулювальну щілину (40), причому промивноохолоджувальну рідину (49), змішану з частинками забруднень і пилу попередньо очищеного і охолодженого колошникового газу (6) і попередньо очищеного і охолодженого генераторного газу (8), збирають і відводять, і причому частину (8d) генераторного газу подають до другої системи (12) мокрого очищення через першу живильну трубу (17), приналежну до третьої труби (7с) другої трубопровідної системи (7), який відрізняється тим, що попередньо очищений і охолоджений колошниковий газ (6), пропущений крізь першу систему (11) мокрого очищення і оброблений промивно-охолоджувальною рідиною (49), і попередньо очищений і охолоджений генераторний газ (8), пропущений крізь другу систему (12) мокрого очищення і оброблений промивно-охолоджувальною рідиною (49), подають до спільного краплевідокремлювача (14), причому колошниковий газ (6), пропущений крізь першу систему (11) мокрого очищення, і генераторний газ (8), пропущений крізь другу систему (12) мокрого очищення, об'єднують ще перед подачею до краплевідокремлювача (14). 9. Спосіб очищення технологічних газів плавильно-відновної установки (1) за п. 8, який відрізняється тим, що одержують технологічний газ перед подачею до краплевідокремлювача (14) шляхом об'єднання колошникового газу (6) і генераторного газу (8), який в основному тангенціально вводять в оболонку в основному циліндричного краплевідокремлювача (14). 10. Спосіб очищення технологічних газів плавильно-відновної установки (1) за будь-яким з пп. 8 або 9, який відрізняється тим, що у другій трубопровідній системі (7) у зоні першої живильної труби (17), під'єднаної до входу другої системи (12) мокрого очищення, здійснюють регулювання тиску генераторного газу (8) із забезпеченням бажаного сталого робочого тиску у плавильногазифікаційному реакторі (4), причому у другій системі (12) мокрого очищення за допомогою неперекриваної щілини забезпечують безперервне витікання генераторного газу (8). 11. Спосіб очищення технологічних газів плавильно-відновної установки (1) за п. 10, який відрізняється тим, що генераторний газ (8) подають через паралельну першій живильній трубі (17) другу живильну трубу (18), що також веде до другої системи (12) мокрого очищення, причому при поточній кількості генераторного газу, що надходить до другої трубопровідної системи (7), меншій від певного значення, другу живильну трубу (18) закривають байпасним клапаном (21), а при поточній кількості генераторного газу, що надходить до другої трубопровідної системи (7), більшій від певного значення, другу живильну трубу (18) відкривають байпасним клапаном (21), причому у подальшому регулювання робочого тиску здійснюють шляхом переміщення регулюючого елемента (41) другої системи (12) мокрого очищення. 12. Спосіб очищення технологічних газів плавильно-відновної установки (1) за будь-яким з пп. 811, який відрізняється тим, що у першій трубопровідній системі (5) у зоні труби (5b), підведеної до входу першої системи (11) мокрого очищення, здійснюють регулювання потоку колошникового газу (6). 14 UA 101841 C2 15 UA 101841 C2 16 UA 101841 C2 Комп’ютерна верстка І. Мироненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 17

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for purification of technological gases for melt reduction system for producing cast iron

Автори англійськоюKang, Sin-Myoung, Schenk, Johannes, Leopold, Schmidt, Martin, Wieder, Kurt, Wurm, Johann

Назва патенту російськоюУстройство для очистки технологических газов для плавильно-восстановительной установки для получения чугуна

Автори російськоюКанг Син-Мйонг, Шенк Йоханнес Леопольд, Шмидт Мартин, Видер Курт, Вурм Йоханн

МПК / Мітки

МПК: F27B 1/18, C21B 13/14, C21B 13/00

Мітки: плавильно-відновної, технологічних, чавуну, газів, установки, одержання, пристрій, очищення

Код посилання

<a href="https://ua.patents.su/19-101841-pristrijj-dlya-ochishhennya-tekhnologichnikh-gaziv-dlya-plavilno-vidnovno-ustanovki-dlya-oderzhannya-chavunu.html" target="_blank" rel="follow" title="База патентів України">Пристрій для очищення технологічних газів для плавильно-відновної установки для одержання чавуну</a>

Попередній патент: Спосіб виробництва заліза прямого відновлення і відновлювальний випалювальний апарат

Наступний патент: Спосіб обробки дошки

Випадковий патент: Легований провідник електричного струму