Трубна сталь зі стійкістю до сульфідного розтріскування під напруженням (варіанти)

Номер патенту: 106139

Опубліковано: 25.07.2014

Автори: Такаяма Тору, Сома Ацусі, Омура Томохіко, Морімото Масаюкі, Нумата Міцухіро

Формула / Реферат

1. Трубна сталь зі стійкістю до сульфідного розтріскування під напруженням, що включає, % за масою:

С від 0,2 до 0,7,

Si від 0,01 до 0,8,

Мn від 0,1 до 1,5,

S не більше 0,005,

Р не більше 0,03,

Аl від 0,0005 до 0,1,

Ті від 0,005 до 0,05,

Са від 0,0004 до 0,005,

N не більше 0,007,

Сr від 0,1 до 1,5 і

Мо від 0,2 до 1,0,

причому решту кількості складає Fe, а також Mg і неминучі домішки,

яка відрізняється тим, що:

вміст Mg в сталі становить не менше 1,0 млн-1 і не більше 5,0 млн-1,

і кожне з неметалевих включень в кількості не менше 50 % від загального числа їх в сталі, що має максимальний основний розмір не менше 1 мкм і включає два або більше елементів з групи Са, Аl, Mg, Ті і Nb і два або більше елементів з групи О, S і N, має таку морфологію, що оксиди на основі Mg-Al-O присутні в центральній частині включення, оксиди на основі Са-Al і/або оксисульфіди на основі Са-Аl містять оксиди на основі Mg-Al-O, і Ті-вмісні карбонітриди або Ті-вмісні карбіди додатково присутні на всій або частині периферії оксидів на основі Са-Al і/або оксисульфідів на основі Са-Аl.

2. Трубна сталь зі стійкістю до сульфідного розтріскування під напруженням, що включає, % за масою:

С від 0,2 до 0,7,

Si від 0,01 до 0,8,

Мn від 0,1 до 1,5,

S не більше 0,005,

Р не більше 0,03,

Al від 0,0005 до 0,1,

Ті від 0,005 до 0,05,

Са від 0,0004 до 0,005,

N не більше 0,007,

Сr від 0,1 до 1,5,

Мо від 0,2 до 1,0 і

один або більше елементів з групи Nb від 0,005 до 0,1, Zr від 0,005 до 0,1, V від 0,005 до 0,5 і В від 0,0003 до 0,005,

причому решту кількості становить Fe, а також Mg і неминучі домішки,

яка відрізняється тим, що:

вміст Mg в сталі складає не менше 1,0 млн-1 і не більше 5,0 млн-1, і

кожне з неметалевих включень в кількості не менше 50 % від загального числа їх в сталі, що має максимальний основний розмір не менше 1 мкм і включає два або більше елементів з групи Са, Аl, Mg, Ті і Nb і два або більше елементів з групи О, S і N, має таку морфологію, що оксиди на основі Mg-Al-O присутні в центральній частині включення, оксиди на основі Са-Al і/або оксисульфіди на основі Са-Аl містять оксиди на основі Mg-Al-O, і Ті-вмісні карбонітриди або Ті-вмісні карбіди додатково присутні на всій або частині периферії оксидів на основі Са-Al і/або оксисульфідів на основі Са-Аl.

Текст

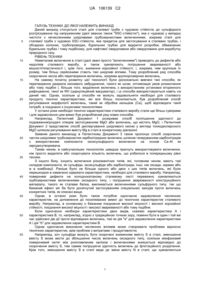

Реферат: Даний винахід представляє трубну сталь, яка одночасно задовольняє численні характеристики, більш конкретно трубна сталь зі стійкістю до сульфідного розтріскування під напруженням включає, % по масі: С від 0,2 до 0,7, Si від 0,01 до 0,8, Мn від 0,1 до 1,5, S не більше 0,005, Р не більше 0,03, Аl від 0,0005 до 0,1, Ті від 0,005 до 0,05, Са від 0,0004 до 0,005, N не більше 0,007, Сr від 0,1 до 1,5 і Мо від 0,2 до 1,0, причому решту кількості складає Fe, а також Mg і -1 -1 неминучі домішки. Вміст Mg в сталі складає не менше 1,0 млн і не більше 5,0 млн , і кожне з неметалевих включень в кількості не менше 50 % від загального числа їх в сталі, що має максимальний основний розмір не менше 1 мкм і включає два або більше елементів з групи Са, Аl, Mg, Ті і Nb і два або більше елементів з групи О, S і N, має таку морфологію, що оксиди на основі Mg-Al-О присутні в центральній частині включення, оксиди на основі Са-Al і/або оксисульфіди на основі Са-Al містять оксиди на основі Mg-Al-O, і Ті-вмісні карбонітриди або Тівмісні карбіди додатково присутні на всій або частині периферії оксидів на основі Са-Al і/або оксисульфідів на основі Са-Аl. UA 106139 C2 (12) UA 106139 C2 UA 106139 C2 5 10 15 20 25 30 35 40 45 50 55 ГАЛУЗЬ ТЕХНІКИ, ДО ЯКОЇ НАЛЕЖИТЬ ВИНАХІД Даний винахід стосується сталі для сталевої труби з чудовою стійкістю до сульфідного розтріскування під напруженням (далі званою також "SSС-стійкістю"), яка є чудовою у випадку чистоти з нечисленними шкідливими грубозернистими включеннями, зокрема сталі для сталевої труби з чудовою SSС-стійкістю, яка придатна для застосування в сталевих трубах, і обсадних колонах, трубопроводах, бурильних трубах для відкритої розробки, обважнених бурильних трубах і тому подібному, для нафтової свердловини або свердловини для видобутку природного газу. РІВЕНЬ ТЕХНІКИ Неметалеві включення в сталі (далі звані просто "включеннями") приводять до дефектів або недоліків сталевого виробу, а також зумовлюють погіршення зварюваності або міцності/пластичності і, крім того, зниження корозійної стійкості, і, зокрема, чим крупніше їх розмір, тим більш серйозними стають такі шкідливі впливи. Тому розроблений ряд способів скорочення числа або перетворення включень, зокрема крупнорозмірних включень. На самому початку розвитку цієї технології були досконально вивчені такі способи, як перетворення джерела кисневого забруднення, такого як шлак, оптимізація умов розкислення або тому подібні і, більше того, видалення включень з використанням установки вторинного рафінування, такої як RH (циркуляційний вакууматор), і ці способи використовуються навіть на даний час. Однак, оскільки ці способи не можуть задовольняти необхідні для сталевого продукту технічні характеристики, які все більш посилюються, був розроблений спосіб регулювання морфології включень, такий як обробка кальцієм (Са), щоб відповідати такій потребі, в поєднанні з існуючими технологіями. У останні роки необхідні технічні характеристики сталевого виробу стали ще більш суворими і для задоволення цим вимог був розроблений ряд нових способів. Наприклад, Патентний Документ 1 розкриває спосіб поліпшення здатності до подовження/роздачі отворів застосуванням MgО або включень, що містять MgО, і Патентний Документ 2 представляє спосіб диспергування шкідливого кисню у вигляді тонкодисперсного MgО шляхом регулювання вмісту Mg в сталі в конкретному діапазоні. Заявник даного винаходу в Патентному Документі 3 також пропонує спосіб скорочення частки шкідливих грубозернистих карбонітридних включень шляхом генеруванням карбонітридів з використанням компонента оксисульфідного включення на основі Са-Al як зародкоутворювача. Таким чином, в найсучасніших технологіях швидше прагнуть використовувати включення, ніж просто видаляти або скорочувати кількість включень, що робилося в попередньому рівні техніки. З іншого боку, існують включення різноманітних типів, які, головним чином, мають такі складові компоненти, як сульфіди, оксисульфіди або карбонітриди, інші, ніж оксиди, окремо або ж в комбінації. Раніше було не більше одного або двох з цих типів включень, які були перешкодою в намаганні одержати характеристики, необхідні для сталевого виробу. Наприклад, поверхневі дефекти на холоднокатаному сталевому листі переважно зумовлюються грубозернистими включеннями оксидного типу, і погіршення зварюваності конструкційного матеріалу, такого як сталева балка, викликається включеннями сульфідного типу, так що бажаний ефект міг би бути досягнутий застосуванням спеціальних заходів проти включень конкретних типів, як описані вище. Однак, в останні роки було також потрібне одночасне задоволення численних характеристик, на доповнення до посилюваних вимог до технічних характеристик сталевого виробу. Наприклад, в основному є бажаним поєднання високої міцності і високої корозійної стійкості, поєднання високої міцності і високої зварюваності або тому подібне. Коли одночасно необхідні характеристики двох видів, скажімо характеристика А і характеристика В, то, наприклад, згідно з традиційною точкою зору, повинні бути в один і той же час здійснені дві дії проти відповідних включень, такі як дія "а" для задоволення характеристики А і дія "b" для задоволення характеристики В. Однак одночасне виконання численних впливів може створювати проблеми відносно технічних характеристик, крім проблем з витратами і продуктивністю. Наприклад, хоч сульфіди можуть бути скорочені зниженням вмісту S в сталі, зменшення вмісту S може вести до збільшення числа включень оксидного типу, оскільки міжфазовий поверхневий натяг між розплавленим залізом і включеннями знижується відповідно до скорочення вмісту S, тим самим погіршуючи здатність включень до флотаційного розділення. Крім того, зменшення вмісту S в сталі веде до зміни вмісту N в сталі, що зумовлюється 1 UA 106139 C2 5 10 15 20 25 30 35 40 45 50 55 60 підвищеною швидкістю деазотування або абсорбцією нітридів розплавленим залізом, і в результаті число нітридів швидше всього може варіюватися. А саме, скорочення включень конкретного типу може створювати такі проблеми, як зростання включень інших типів і погіршення можливостей регулювання включень. Крім того, коли необхідне одночасне задоволення численних характеристик з витримуванням їх на особливо високому рівні, справа зводиться не до числа конкретних типів включень, таких як оксиди або сульфіди, які впливають на інші характеристики, а до загального числа включень двох або більше типів, таких як оксиди, сульфіди, оксисульфіди і карбонітриди. Наприклад, навіть якщо за допомогою Са або тому подібного перетворюють MnS, що здійснює шкідливий вплив, з метою поліпшення корозійної стійкості сталевого виробу, то включення на основі Са після перетворення можуть погіршувати якість поверхні сталевого виробу. У такому випадку необхідно скорочувати загальне число включень після перетворення, на доповнення до компенсації шкідливої дії MnS, і тим самим необхідні заходи ще більш ускладнюються. Таким чином, коли численні фізичні характеристики повинні бути забезпечені на високому рівні, дії проти включень є ускладненими аж до погіршення стабільності якості, в той же час, зумовлюючи проблеми з продуктивністю і вартістю продукту. Оскільки це погіршення стабільності викликає зниження виходу продукту, потрібні додаткові зусилля для комерційного промислового виробництва, щоб забезпечити можливість постачання продукції. СПИСОК ЦИТОВАНОЇ ЛІТЕРАТУРИ ПАТЕНТНА ЛІТЕРАТУРА Патентний Документ 1: Публікація Японської патентної заявки № 2001-342543. Патентний Документ 2: Публікація Японської патентної заявки № 5-302112. Патентний Документ 3: WO 03/083152. Патентний Документ 4: Публікація Японської патентної заявки № 2003-160838. СУТЬ ВИНАХОДУ ТЕХНІЧНА ПРОБЛЕМА Як описано вище, згідно з релевантним попереднім рівнем техніки є складним стабільне забезпечення численних технічних характеристик або властивостей в один і той же час. З позиції цієї проблеми даний винахід має на меті створення сталі для сталевих труб з чудовою SSС-стійкістю, яка може одночасно відповідати численним характеристикам. ВИРІШЕННЯ ПРОБЛЕМИ Для одночасного забезпечення численних характеристик, як описано вище, необхідно скорочувати число грубозернистих включень, в той же час контролюючи включення конкретного типу, які негативно впливають на конкретну характеристику після стабілізації складу сталевого виробу в попередньо заданому діапазоні. В результаті вивчення і досліджень складу сталі і складу включень з цієї точки зору стосовно сталі для сталевих труб, автори даного винаходу виявили, що сталь для сталевих труб, що має попередньо задані міцність і ударну в'язкість, а також чудову SSС-стійкість, може бути одержана регулюванням вмісту Mg в конкретному діапазоні, як описано нижче, після стабілізації складу сталевого виробу в попередньо заданому діапазоні, щоб контролювати морфологію включень, що містяться в сталевому виробі, тим самим скорочуючи число грубозернистих включень. Даний винахід створений на основі цього спостереження, і суть винаходу полягає в створенні сталі для сталевих труб з чудовою SSСстійкістю, описаною в подальших пунктах (1) і (2). (1) Сталь для сталевих труб з чудовою стійкістю до сульфідного розтріскування під напруженням (SSС-стійкістю), яка включає, в % по масі: С: від 0,2 до 0,7%; Si: від 0,01 до 0,8%; Mn: від 0,1 до 1,5%; S: не більше 0,005%; Р: не більше 0,03%; Al: від 0,0005 до 0,1%; Ti: від 0,005 до 0,05%; Са: від 0,0004 до 0,005%; N: не більше 0,007%; Cr: від 0,1 до 1,5%; і Mo: від 0,2 до 1,0%, причому іншу кількість складають Fe, а також Mg і неминучі домішки, що відрізняється -1 -1 тим, що: вміст Mg в сталі складає не менше 1,0 млн і не більше 5,0 млн *(або ppm); і кожне з неметалевих включень в кількості не менше 50% від загального числа їх в сталі, що має максимальний основний розмір не менше 1 мкм і включає два або більше елементів з групи Са, Al, Mg, Ti і Nb і два або більше елементів з групи О, S і N, має таку морфологію, що оксиди на основі Mg-Al-О присутні в центральній частині включення, оксиди на основі Са-Al і/або оксисульфіди на основі Са-Al містять оксиди на основі Mg-Al-О, і Ti-вмісні карбонітриди або Tiвмісні карбіди додатково присутні на всій або частині периферії оксидів на основі Са-Al і/або оксисульфідів на основі Са-Al (далі звана "першою відповідною винаходу сталлю"). (2) Сталь для сталевих труб з чудовою стійкістю до сульфідного розтріскування під напруженням (SSС-стійкістю), яка включає, в % по масі: С: від 0,2 до 0,7%; Si: від 0,01 до 0,8%; Mn: від 0,1 до 1,5%; S: не більше 0,005%; Р: не більше 0,03%; Al: від 0,0005 до 0,1%; Ti: від 0,005 до 0,05%; Са: від 0,0004 до 0,005%; N: не більше 0,007%; Cr: від 0,1 до 1,5%; Mo: від 0,2 2 UA 106139 C2 5 10 15 20 25 30 35 40 45 50 55 60 до 1,0%, і один або більше елементів з групи Nb: від 0,005 до 0,1%, Zr: від 0,005 до 0,1%, V: від 0,005 до 0,5%, і В: неминучі домішки, що відрізняється тим, що: вміст Mg в сталі складає не -1 -1 менше 1,0 млн і не більше 5,0 млн ; і кожне з неметалевих включень в кількості не менше 50% від загального числа їх в сталі, що має максимальний основний розмір не менше 1 мкм і включає два або більше елементів з групи Са, Al, Mg, Ti і Nb і два або більше елементів з групи О, S і N, має таку морфологію, що оксиди на основі Mg-Al-О присутні в центральній частині включення, оксиди на основі Са-Al і/або оксисульфіди на основі Са-Al містять оксиди на основі Mg-Al-О, і Ti-вмісні карбонітриди або Ti-вмісні карбіди додатково присутні на всій або частині периферії оксидів на основі Са-Al і/або оксисульфідів на основі Са-Al (далі звана "другою відповідною винаходу сталлю"). У подальшому описі, відносно компонентних складів сталі і шлаку, "% по масі" і "масові млн 1 -1 " будуть просто позначені як "%" і "млн ". У наведеному описі і пунктах формули склад сталі використовується в значенні "вміст в сталевому трубному виробі", якщо не обумовлене щось інше. Включення різноманітних типів, згадувані у пунктах формули, визначаються таким чином. "Неметалеві включення в сталі, що містять два або більше елементів з групи Са, Al, Mg, Ti і Nb і два або більше елементів з групи О, S і N": кожне з грубозернистих включень, що мають максимальний основний розмір не менше 1 мкм в сталевих трубних виробах, визначається як включення, в якому вміст кожного щонайменше з двох елементів, вибраних з групи Са, Al, Mg, Ti і Nb, і вміст кожного щонайменше з двох елементів, вибраних з групи О, S і N, становить 5% або більше, відповідно, і загальний вміст Са, Al, Mg, Ti, Nb, О, S і N складає не менше 80%. На доповнення, визначуване тут включення являє собою скупчення численних компонентів неметалевих включень (фаз включення): "оксиди на основі Mg-Al-О", "оксиди на основі Са-Al" і/або "оксисульфіди на основі Са-Al" і "Ti-вмісні карбонітриди або Ti-вмісні карбіди", які визначені нижче. "Оксиди на основі Mg-Al-О": визначаються як компонент вищезазначеного скупчення, в якому вміст кожного з Mg, Al, О становить 2,5% або більше, і загальний вміст Mg, Al і О в компоненті складає не менше 8%. "Оксиди на основі Са-Al": визначаються як компонент вищезазначеного скупчення, в якому вміст кожного з Са, Al і О становить 3,0% або більше, і загальний вміст Са, Al і О в компоненті складає не менше 15%. "Оксисульфіди на основі Са-Al": визначаються як компонент вищезазначеного скупчення, в якому вміст кожного з Са, Al, О і S становить 2,0% або більше, і загальний вміст Са, Al, О і S в компоненті складає не менше 15%. "Ti-вмісні карбонітриди або Ti-вмісні карбіди": визначаються як компонент вищезазначеного скупчення, в якому вміст кожного з Ti, N і С становить 1,2% або більше, і загальний вміст Ti, N і/або С в компоненті складає не менше 5%. ПЕРЕВАЖНІ РЕЗУЛЬТАТИ ВИНАХОДУ Сталь для сталевих труб згідно з даним винаходом є чудовою по чистоті з нечисленними шкідливими грубозернистими включеннями і застосовною як сталевий матеріал для сталевих труб, і обсадних колон, трубопроводів, бурильних труб для відкритої розробки, обважнених бурильних труб ітому подібних, для нафтової свердловини або свердловини для видобутку природного газу, зокрема, з чудовою SSС-стійкістю, в той же час має попередньо задані міцність і ударну в'язкість і є простою для виробництва і регулювання. КОРОТКИЙ ОПИС КРЕСЛЕНЬ Фіг. 1 представляє графік, що показує взаємозв'язок між вмістом Mg в сталі і показником загальної кількості включень; і Фіг. 2 представляє схематичний вигляд, що ілюструє морфологію включення з розміром не -1 менше 1 мкм, яке присутнє в сталі, коли вміст Mg в сталі складає не менше 1,0 млн і не більше -1 5,0 млн . ОПИС ВАРІАНТІВ ЗДІЙСНЕННЯ ВИНАХОДУ Сталь для сталевих труб згідно з даним винаходом буде детально описана далі відносно обґрунтувань для складу сталі згідно з даним винаходом, як описано вище, і переважних варіантів виконання для одержання сталі згідно з даним винаходом. 1. Діапазони хімічного складу сталі згідно з винаходом і обґрунтування обмежень 1-1. Основні елементи С: від 0,2 до 0,7 мас.%. Вуглець (С) є важливим елементом для забезпечення міцності сталевої труби і його вміст повинен бути не менше 0,2 мас.%. Однак надмірно високий вміст С веде не тільки до насягнення цього ефекту, але також зумовлює зміну створюваної морфології неметалевих 3 UA 106139 C2 5 10 15 20 25 30 35 40 45 50 55 включень, тим самим погіршуючи ударну в'язкість сталі і приводячи до високої схильності до утворення гартівних тріщин. Тому верхню межу вмісту С регулюють на 0,7 мас.%. Переважний вміст С складає від 0,22 до 0,65 мас.%, більш переважно від 0,24 до 0,40 мас.%. Si: від 0,01 до 0,8 мас.%. Si додають з метою розкислення сталі або підвищення міцності сталі. Коли вміст Si складає менше 0,01 мас.%, ефект розкислення сталі або підвищення міцності не виявляється. З іншого боку, вміст Si, що перевищує 0,8 мас.%, викликає зниження активності Са або S, що шкідливо впливає на морфологію включень. Тому вміст Si регулюють на величину в діапазоні від 0,01 до 0,8 мас.%. Mn: від 0,1 до 1,5 мас.%. Mn додають до вмісту не менше 0,1 мас.% з метою підвищення міцності сталі внаслідок поліпшення загартовуваності сталі при швидкому охолоджуванні. Однак, оскільки надмірно високий вміст може викликати зниження ударної в'язкості, верхню межу вмісту Mn регулюють на 1,5 мас.%. Вміст Mn переважно складає від 0,20 до 1,40 мас.%, більш переважно від 0,25 до 0,80 мас.%. S: не більше 0,005 мас.%. Сірка (S) являє собою неминучу домішку, яка утворює включення на сульфідній основі, і коли вміст S підвищується, стає суттєвим погіршення ударної в'язкості або корозійної стійкості сталі. Тому вміст S встановлюють на рівень не вище 0,005 мас.%. Більш бажаним є знижений вміст S. Р: не більше 0,03 мас.%. Фосфор (Р) являє собою елемент, що входить до складу сталі як неминуча домішка і викликає погіршення ударної в'язкості або корозійної стійкості сталі. Тому верхню межу вмісту Р регулюють на 0,03 мас.%. Вміст Р переважно складає не вище 0,02 мас.%, більш переважно 0,012 мас.%. Бажано, щоб вміст Р був настільки найменшим, наскільки можливо. Al: від 0,0005 до 0,1 мас.%. Al являє собою елемент, що додається для розкислення розплавленої сталі. Коли вміст Al складає менше 0,0005 мас.%, внаслідок недостатнього розкислення можуть утворюватися грубозернисті складні оксиди типу Al-Si, типу Al-Ti, типу Al-Ti-Si і тому подібні. З іншого боку, надмірно підвищений вміст Al веде лише до насичення цього ефекту, в кінцевому результаті підвищуючи вміст некорисного розчинного в твердому стані Al. Тому верхню межу вмісту Al встановлюють на 0,1 мас.%. 1-2. Елементи, що додаються для підвищення SSС-стійкості Крім того, SSС-стійкість сталі може бути поліпшена регулюванням вмісту кожного з Ti, Са, N, Cr і Mo в описаному нижче діапазоні. Ti: від 0,005 до 0,05 мас.%. Ti виявляє ефект підвищення міцності сталі внаслідок такої дії, як подрібнення зерен або дисперсійне зміцнення. Крім того, коли додають бор (В) для поліпшення загартовуваності сталі при швидкому охолоджуванні, Ti може пригнічувати зв’язування азоту з бором (В) з утворенням нітриду, щоб міг виявлятися ефект поліпшення загартовуваності при швидкому охолоджуванні. Для забезпечення цих ефектів вміст Ti повинен бути не менше 0,005 мас.%. Однак, оскільки надмірно високий вміст Ti посилює утворення включень на карбідній основі з погіршенням ударної в'язкості сталі, верхню межу вмісту Ti регулюють на 0,05 мас.%. Переважний вміст Ti складає від 0,008 до 0,035 мас.%. Са: від 0,0004 до 0,005 мас.%. Кальцій (Са) є важливим елементом, який перетворює сульфіди і оксиди з поліпшенням в той же час SSС-стійкості сталі. Для забезпечення цього ефекту вміст Са повинен бути не менше 0,0004 мас.%. Однак, оскільки надмірно високий вміст Са зумовлює укрупнення включень або погіршення корозійноїстійкості сталі, верхню межу вмісту Са встановлюють на 0,005 мас.%. N: не більше 0,007 мас.%. Азот (N) являє собою забруднюючий елемент, який схильний змішуватися з сировинними матеріалами або домішуватися під час процесів плавлення. Підвищений вміст N веде до погіршення ударної в'язкості, корозійної стійкості і SSС-стійкості сталі, пригнічення дії бору (В), доданого для поліпшення загартовуваності при швидкому охолоджуванні, або тому подібного. Тому більш бажаним є зниження вмісту N. Хоч такий елемент, як Ti, який утворює нітриди, додають для пригнічення шкідливого впливу азоту (N), це веде до формування включень на основі нітридів. Відповідно до цього, оскільки надмірно високий вміст N перешкоджає регулюванню контролю, верхню межу вмісту N встановлюють як 0,007 мас.%. Cr: від 0,1 до 1,5 мас.%. 4 UA 106139 C2 5 10 15 20 25 30 35 40 45 50 55 60 Cr виявляє ефект підвищення корозійної стійкості сталі і додатково надає дію підвищення SSС-стійкості сталі, оскільки він поліпшує загартовуваність при швидкому охолоджуванні для підвищення міцності сталі, і також посилює стійкість до розм'якшення внаслідок відпуску сталі, тим самим забезпечуючи високотемпературний відпуск. Для забезпечення цих ефектів вміст Cr повинен складати не менше 0,1 мас.%. Однак, оскільки надмірно високий вміст Cr веде лише до ефекту поліпшення стійкості до розм'якшення при відпуску і може викликати погіршення ударної в'язкості сталі, верхню межу вмісту Cr регулюють на 1,5 мас.%. Переважний вміст Cr складає від 0,5 до 1,2 мас.%. Mo: від 0,2 до 1,0 мас.%. Молібден (Mo) поліпшує загартовуваність при швидкому охолоджуванні для підвищення міцності сталі і також поліпшує SSС-стійкість сталі, оскільки посилює стійкість до розм'якшення при відпуску сталі, тим самим забезпечуючи високотемпературний відпуск. Для забезпечення цих ефектів вміст Mo повинен складати не менше 0,2 мас.%. Однак, оскільки надмірно високий вміст Mo веде тільки до ефекту поліпшення стійкості до розм'якшення при відпуску і може викликати погіршення ударної в'язкості сталі, верхню межу вмісту Mo регулюють на 1,0 мас.%. Переважний вміст Mo складає від 0,25 до 0,85 мас.%. 1-3. Елементи, що додаються для додаткового підвищення SSС-стійкості SSС-стійкість сталі, нарівні з вищезазначеним, може бути додатково підвищена регулюванням рівнів вмісту Nb, Zr, V і В у наступних діапазонах: Nb: від 0,005 до 0,1 мас.%, Zr: від 0,005 до 0,1 мас.%. Додавання Nb і/або Zr може не здійснюватися. Однак, коли вони додані, ці елементи надають таку дію, як подрібнення зерен або дисперсійне зміцнення, для ефективного поліпшення міцності сталі. Така дія не може бути забезпечена при вмісті кожного елемента менше 0,005 мас.%, і коли вміст кожного елемента перевищує 0,1 мас.% погіршується ударна в'язкість сталі. Тому, коли додають Nb і/або Zr, вміст кожного елемента переважно регулюють на діапазон від 0,005 до 0,1 мас.%. Вміст кожного елемента більш переважно встановлюють в діапазоні від 0,008 до 0,05 мас.%. V: від 0,005 до 0,5 мас.%. Додавання ванадію (V) може не знадобитися. Однак V виявляє таку дію, як дисперсійне зміцнення, поліпшення загартовуваності при швидкому охолоджуванні і підвищення стійкості до розм'якшення при відпуску, і коли його додають можна очікувати ефект поліпшення міцності і SSС-стійкості. Для забезпечення цього ефекту вміст V переважно регулюють на значення не менше 0,005 мас.%. Однак, оскільки надмірно підвищений вміст V викликає погіршення ударної в'язкості або корозійної стійкості сталі, верхню межу вмісту V переважно регулюють на 0,5 мас.%. Більш переважно, вміст V встановлюють в діапазоні від 0,01 до 0,25 мас.%. В: від 0,0003 до 0,005 мас.%. Додавання бору (В) може не знадобитися. Однак введення невеликої кількості В надає дію, яка виявляється в поліпшенні загартовуваності сталі при швидкому охолоджуванні. Коли вміст В складає менше 0,0003 мас.%, такий ефект не може бути одержаний, і коли вміст перевищує 0,005 мас.% погіршується ударна в'язкість сталі. Тому, коли додають бор (В), його вміст переважно регулюють на рівень від 0,0003 до 0,005 мас.%. 1-4. Додавання Mg 1-4-1. Існує взаємозв'язок між вмістом Mg в сталі і загальним числом включень -1 У даному винаході вміст Mg в сталі регулюють в діапазоні від 1,0 до 5,0 млн . Вміст Mg -1 -1 переважно складає від 1,2 до 4,8 млн , більш переважно від 1,4 до 4,6 млн . Далі Mg буде описаний детально. Як описано вище, численні характеристики можуть бути одночасно забезпечені одночасним регулюванням включень двох або більше типів, щоб контролювати численні елементи, і залученням засобів, що запобігають збільшенню загального числа включень. Крім того, бажано, щоб контрольовані або регульовані фактори були мінімальними, наскільки це можливо. З цих міркувань був детально досліджений взаємозв'язок між морфологією включень, числом включень і складами сталей. А саме, виконали отвердження в ливарній формі 300 кг кожної розплавленої сталі зі складами сталі, які по-різному варіювали в межах вищезазначених діапазонів, з одержаного сталевого злитка вирізали випробувальний зразок і провели спостереження в межах поля зору 10×10 мм при 1000-кратному збільшенні з використанням скануючого електронного мікроскопа для вимірювання числа включень, кожне з яких мало розмір не менше 1 мкм. Загалом загальне число оксидів, оксисульфідів і карбонітридів визначали як "загальне число включень". Оцінку виконували з використанням показника загальної кількості включень, що дорівнює 1, який вказує загальне число включень в зразку, що -1 має вміст Mg в сталі на рівні 1,5 млн . Вміст Mg в сталі визначали за допомогою стадій, на яких 5 UA 106139 C2 5 10 15 20 25 30 35 40 45 50 55 60 розчинили в азотній кислоті верстатну стружку, взяту з кожного сталевого злитка, і розбавили одержаний розчин до концентрації 1/10, і потім провели кількісне визначення методом ICP-MS (мас-спектрометрії з індуктивно-зв'язаною плазмою). Фіг. 1 представляє графік, що показує взаємозв'язок між вмістом Mg в сталі і показником загальної кількості включень. Внаслідок вищезазначеного дослідження була виявлена така тенденція: чим нижче вміст S в сталі, тим менше утворюється сульфідних включень, і чим вище вміст О, тим більше утворюється оксидних включень, і також були одержані результати, показані на фіг. 1. На перший погляд, фіг. 1 представляється такою, яка показує, що складно створити загальне число включень, обговорюваних в даному винаході, тільки за допомогою вмісту Mg в сталі, і рівні вмісту таких елементів, як О і S, також додають свій внесок в загальне число включень, як описано вище. Однак, якщо звернути увагу на результати, наведені на стороні низького вмісту Mg на фіг. 1, то виявляється, що загальне число включень стабільно -1 -1 знижується, коли вміст Mg в сталі складає не менше 1,0 млн (0,00010%) і не більше 5,0 млн -1 (0,00050%). З іншого боку, коли вміст Mg в сталі складає менше 1,0 млн і виходить за межі 5,0 -1 млн , одержані також приклади з великим загальним числом включень і в той же час виявлено багато ситуацій з малим загальним числом включень. А саме, знайдено, що регулюванням вмісту Mg може бути знижене загальне число цільових -1 включень з розміром 1 мкм або більше, коли вміст Mg в сталі складає не менше 1,0 млн і не -1 -1 -1 більше 5,0 млн ; однак, коли вміст Mg в сталі складає менше 1,0 млн і більше 5,0 млн , при тих же умовах необхідне регулювання інших елементів, на доповнення до вмісту Mg. 1-4-2. Морфологія включень Крім того, детально обстежували морфологію включень, стосовно ситуацій, в яких вміст Mg -1 -1 в сталі складає не менше 1,0 млн і не більше 5,0 млн за фіг. 1, і загальне число включень невелике. В результаті, в середньому 78,3% (від 67,3 до 95,3%) з числа цільових включень з розміром не менше 1 мкм мають структуру, ілюстровану на фіг. 2, як морфологію включень. Інші 21,7% включень являли собою оксиди, що не містять карбонітридів, або включення, складені тільки оксисульфідами або карбонітридами. Фіг. 2 представляє схематичний вигляд, що ілюструє морфологію включення з розміром не -1 менше 1 мкм, яке присутнє в сталі, коли вміст Mg в сталі складає не менше 1,0 млн і не більше -1 5,0 млн . Як показано на фіг. 2, це включення має морфологію, в якій Ti-вмісні карбонітриди або Tiвмісні карбіди 3 присутні на периферійній частині оксидів 2а на основі Са-Al і оксисульфідів 2b на основі Са-Al. Оскільки це включення саме по собі дозволяє регулювати О, S і N, обробка для регулювання включень для кожного із забруднюючих елементів не потрібна. Заявник даного винаходу пояснив цю морфологію включення в описаному вище Патентному Документі 3. Однак тепер було з'ясовано, що оксиди 1 на основі Mg-Al-О присутні в центральній частині включення так, що вони поміщені в оксиди 2а на основі Са-Al і оксисульфіди 2b на основі Са-Al. Було встановлено, що, коли виникає морфологія, показана на фіг. 2, загальне число включень скорочується. Це включення може мати морфологію, в якій Ti-вмісні карбонітриди або Ti-вмісні карбіди 3 присутні на всій периферії оксидів 2а на основі Са-Al і оксисульфідів 2b на основі СаAl. Включення може включати тільки або оксиди 2а на основі Са-Al, або оксисульфіди 2b на основі Са-Al. 1-4-3. Механізм формування включень і механізм скорочення загального числа включень Механізми, що стосуються вищезазначеної морфології включень, можуть бути пояснені таким чином. Коли в сталі присутній Mg, то Mg починає реакцію розкислення раніше, ніж Al і Са, оскільки він являє собою сильнодіючий відносно розкислення елемент. Тим самим оксиди 1 на основі Mg-Al-О утворюються раніше, ніж оксиди 2а на основі Са-Al і оксисульфіди 2b на основі Са-Al. Оскільки Mg починає реакцію розкислення навіть при більш низькому перенасиченні, ніж таке для інших елементів, завдяки його відновній здатності, включення стають дрібними за розміром. А саме, коли вміст Mg знаходиться в межах попередньо заданого діапазону, переважно формуються тонкодисперсні оксиди 1 на основі Mg-Al-О. Після цього, з використанням цих тонкодисперсних оксидів 1 на основі Mg-Al-О як зародкоутворювачів, на їх поверхнях формуються оксиди 2а на основі Са-Al і оксисульфіди 2b на основі Са-Al, і знову ж, з використанням їх як зародкоутворювачів, на їх поверхнях під час тверднення додатково утворюються Ti-вмісні карбонітриди або Ti-вмісні карбіди 3. В результаті створюється морфологія включення, як показано на в фіг. 2. У цей час, оскільки формування включення починається з оксидів 1 на основі Mg-Al-О, утворені кінцеві включення також є тонкодисперсними, і тим самим скорочується кількість великих включень. 6 UA 106139 C2 -1 5 10 15 20 25 30 35 40 45 50 55 60 Однак, коли вміст Mg в сталі складає менше 1,0 млн , кінцеві включення можуть збільшуватися, оскільки тонкодисперсні оксиди 1 на основі Mg-Al-О як вихідні затравки не -1 утворюються. З іншого боку, коли вміст Mg в сталі перевищує 5,0 млн , оксиди 1 на основі MgAl-О можуть рости до збільшених розмірів, оскільки реакція розкислення магнієм (Mg) протікає надмірно, приводячи до збільшених в розмірі кінцевих включень. А саме, було знайдено, що морфологія включення змінюється внаслідок зміни в процесі формування включення при регулюванні вмісту Mg в сталі, завдяки чому може бути скорочена кількість грубозернистих включень. 2. Способи регулювання вмісту Mg в сталі і включень 2-1. Спосіб регулювання вмісту Mg в сталі Тепер будуть описані способи регулювання вмісту Mg в сталі і включень. Спочатку описаний спосіб регулювання вмісту Mg в сталі. Перший спосіб полягає в безпосередньому додаванні Mg до розплавленої сталі. У цьому способі до розплавленої сталі додають металевий Mg або магнієвий (Mg) сплав, окремо або в суміші магнію (Mg) або магнієвого (Mg) сплаву з такою сполукою, як СаО або MgО. Це додавання може бути проведене вдуванням Mg в розплавлену сталь або застосуванням покритого сталевого дроту, подібно згаданому нижче випадку з Са. Кількість, що додається (на тонну розплавленої сталі), бажано регулюють на величину від 0,05 до 0,2 кг/тонну, з розрахунку на вміст чистого Mg. Коли кількість, що додається, складає менше 0,05 кг/тонну, вміст Mg в сталі не може бути підвищений, і додавання в кількості вище 0,2 кг/тонну може вести до -1 підвищеного вмісту Mg в сталі, який перевищує 5,0 млн . Додавання Mg бажано виконують на кінцевому етапі вторинного рафінування і ще більш бажано безпосередньо перед литтям. Це робиться для зведення до мінімуму зміни вмісту Mg в сталі, оскільки Mg випаровується з розплавленої сталі. Додавання безпосередньо перед литтям виконують, наприклад, введенням в розплавлену сталь всередині проміжного розливного пристрою на установці безперервного лиття. Другий спосіб полягає в непрямій подачі Mg в розплавлену сталь з використанням шлаку і вогнетривкого матеріалу. Оскільки вогнетривка футерівка або шлак в основному містять MgО, цей MgО використовують як джерело Mg для розплавленої сталі. Коли вогнетривкий матеріал не містить MgО, як джерело Mg застосовують тільки шлак. На основі того принципу, що Al, Са і тому подібні в розплавленій сталі ініціюють реакцію відновлення MgО, що міститься у вогнетривкому матеріалі або шлаку, відновлений Mg вводиться в розплавлену сталь. Ця реакція відновлення протікає гранично м'яко, оскільки Mg має високу відновну здатність, і MgО є стабільним. Тому другий спосіб придатний для контролю вмісту невеликої кількості Mg в розплавленій сталі. Більш конкретно, другий спосіб виконують таким чином. В основному, склад вогнетривкого матеріалу регулюють так, що вміст MgО в шлаку складає не менше 5 мас.%, оскільки склад вогнетривкого матеріалу постійний. Хоч кількість MgО в шлаку зростає також внаслідок реакції шлаку з вогнетривким матеріалом, MgО може бути доданий до шлаку, якщо кількість MgО в шлаку є недостатньою. Цю обробку додаванням MgО бажано виконують на ранньому етапі процесу одержання сталі, такому як під час зливання з конвертера в ківш, або перед початком вторинного рафінування, оскільки реакція MgО з розплавленою сталлю є повільною, як описано вище. Коли потім в розплавлену сталь вводять розкислювальний елемент, такий як Al, починається реакція MgО з розплавленою сталлю з поступовим зростанням вмісту Mg в розплавленій сталі. Оскільки швидкість підвищення вмісту Mg в цей час залежить від вмісту розкислювального елемента, такого як Al, Са або тому подібний, або складу шлаку в розплавленій сталі, але є постійною, якщо постійні вміст розкислювального елемента або склад шлаку, кінцевий вміст Mg в розплавленій сталі залежить тільки від тривалості обробки. Тому співвідношення між кількістю розкислювального елемента, що додається, і тривалістю обробки одержується з реєстрації змін у часі вмісту Mg в розплавленій сталі в процесі виробництва сталі, завдяки чому вміст Mg в розплавленій сталі можна контролювати на основі одержаного співвідношення. Цей спосіб є переважним в плані як часу, так і вартості, оскільки обробка з додаванням Mg стає непотрібною, і для контролю досить суворого відстеження тривалості обробки, додавання розкислювального елемента і складу шлаку. З двох вищезазначених способів регулювання вмісту Mg в сталі, другий спосіб є переважним, коли одночасно проводять регулювання вмісту Mg в сталі і включень. Оскільки компоненти включень на основі Mg використовують як зародкоутворювачі для відповідних включень в сталі згідно з даним винаходом важливо, щоб компоненти включень, які формують зародкоутворювачі, були рівномірно і однорідно розподілені в сталі. Щоб 7 UA 106139 C2 5 10 15 20 25 30 35 40 45 50 55 60 забезпечити рівномірний і однорідний розподіл компонентів включень в сталі, необхідно довести до рівноваги реакцію між розплавленою сталлю і компонентом включення. Хоч рівноважний стан реакції може бути досягнутий збільшенням тривалості обробки, це недоцільно з виробничих міркувань. Крім того, коли в розплавлену сталь додають такий розкислювальний елемент, як Mg, з використанням першого способу, досягнення рівномірного і однорідного розподілу компонентів включень може бути ускладнене, оскільки утворюються включення різноманітних типів внаслідок градієнта концентрації, який має місце доти, поки доданий Mg не змішається рівномірно з розплавленою сталлю. З іншого боку, оскільки використовують реакцію розплавленої сталі зі шлаком, другий спосіб не викликає такого градієнта концентрації, який виникав би внаслідок затримки рівномірного розподілу Mg. Крім того, оскільки шлак є таким же, як оксиди на основі Mg-Al-О, які формують зародкоутворювачі, можна запобігти неоднорідному розподілу відповідних компонентів включень застосуванням рівноваги в реакції розплавленої сталі, шлаку і компонентів включень. 2-2. Специфічні фактори впливу у другому способі Специфічні фактори впливу у другому способі включають фактори впливу шлаку і фактори впливу розкислення, як описані нижче. 2-2-1. Параметри впливу шлаку Спочатку будуть описані параметри впливу шлаку у другому способі. Використаний шлак повинен мати такий склад, що вміст СаО складає не менше 40 мас.%, вміст MgО складає не менше 5 мас.%, і сумарний вміст оксидів заліза (Fe) і оксидів марганцю (Mn) складає не більше 3 мас.% в шлаку. Крім того, регулюванням вмісту MgО в шлаку на величину не більше 15 мас.% і вмісту СаО в шлаку на рівень не більше 70 мас.% підвищують точність регулювання вмісту Mg в сталі. Коли вміст MgО в шлаку складає менше 5 мас.%, вміст Mg в розплавленій сталі не може бути підвищений, і коли він перевищує 15 мас.% погіршується регульованість вмісту Mg в сталі, оскільки знижується текучість шлаку зі зменшенням швидкості реакції у взаємодії розплавленої сталі зі шлаком. Коли вміст СаО в шлаку складає менше 40 мас.%, MgО в шлаку не може бути підданий відновленню в реакції при введенні в розплавлену сталь, оскільки не може бути достатньою мірою знижена активність кисню на поверхні розділу між шлаком і металом. Коли вміст СаО в шлаку перевищує 70 мас.%, погіршується регульованість вмісту Mg в сталі внаслідок зниження текучості шлаку. Коли сумарний вміст оксидів заліза (Fe) і оксидів марганцю (Mn) в шлаку складає більше 3 мас.%, MgО в шлаку не може бути підданий відновленню в реакції при введенні в розплавлену сталь, оскільки активність кисню на поверхні розділу між шлаком і металом не може бути достатньою мірою знижена. Крім того, кількість шлаку при застосуванні (на тонну розплавленої сталі) бажано встановлюють на величину не менше 10 кг/тонну і не більше 20 кг/тонну. Коли кількість шлаку складає менше 10 кг/тонну, абсолютна кількість MgО є недостатньою, і, коли кількість перевищує 20 кг/тонну, стає більш тривалим час, необхідний для стабілізації складу шлаку. 2-2-2. Фактори впливу розкислення Далі описані фактори впливу розкислення у другому способі. На доповнення до вмісту Mg в розплавленій сталі, додаткове точне регулювання відповідних включень може бути забезпечене контролем факторів впливу розкислення розплавленої сталі після додержання вищезазначених параметрів впливу шлаку. Розкислювальними елементами, використовуваними для регулювання, є Al і Са. 2-2-2-1. Фактори впливу Al Спочатку описані фактори впливу алюмінію (Al). В основному, оскільки розкислення виконується достатньою мірою, коли вміст Al в розплавленій сталі складає не менше 0,01 мас.%, рафінування звичайно проводять при вмісті Al в розплавленій сталі в діапазоні від близько 0,01 до 0,05 мас.%. Хоч кількість Mg можна регулювати, якщо вміст Al в розплавленій сталі безперервно контролюється у вузькому інтервалі в межах такого діапазону вмісту, це викликає збільшення тривалості рафінування і погіршення точності контролю морфології включень. Тому, як спосіб для уникнення цього, може бути використане підвищення вмісту Al в розплавленій сталі до 0,05 мас.% або більше протягом не менше 1 хвилини при вторинному рафінуванні, такому як технологія RH. Для відновлення MgО в шлаку і зниження кількості оксиду Fe і оксиду Mn в шлаку виключно ефективним є підвищення вмісту Al в розплавленій сталі навіть на час коротше 1 хвилини, і тим самим поліпшується точність контролю Mg і включень в сталі. 2-2-2-2. Фактори впливу Са 8 UA 106139 C2 5 10 15 20 25 30 35 40 45 50 55 Нарешті, описуються фактори впливу кальцію (Са). Са є важливим елементом, який формує включення подібно Mg, і наступний спосіб ефективно використовують для створення включень на основі Mg як зародкоутворювачів. Для створення включень на основі Mg як зародкоутворювачів само собою зрозуміло, що додавання Са повинно бути виконане після того, як достатньою мірою стабілізується вміст Mg в розплавленій сталі. Однак більш необхідним є пригнічення здатності Са стимулювати реакцію відновлення MgО в шлаку внаслідок його взаємодії зі шлаком і, крім того, пригнічення надмірного розвитку реакції Са з включеннями на основі Mg, щоб не допустити відновлення кальцієм (Са) зародкоутворювачів у включеннях. Для задоволення цих факторів впливу необхідно додавати Са за відсутності шлаку і зупиняти реакцію швидким проведенням лиття і отвердження якомога швидше після додавання Са. Для додержання цих умов найбільш бажано виконувати додавання Са всередину проміжного розливного пристрою на установці безперервного лиття. Кількість Са, що додається (на тонну розплавленої сталі), повинна складати не менше 0,02 кг/тонну і не більше 0,05 кг/тонну. Обґрунтування цього полягає в тому, що Са може відновлювати зародкоутворювачі, якщо кількість Са, що додається, перевищує 0,05 кг/тонну. З іншого боку, коли кількість Са, що додається, складає менше 0,02 кг/тонну, не утворюються включення на основі Са, достатні для вміщення в них зародкоутворювачів. Як описано вище, для регулювання відповідних неметалевих включень в сталі, призначеній -1 для застосування згідно з даним винаходом, яка має вміст Mg не менше 1,0 млн і не більше -1 5,0 млн , і складених двома або більше елементами з Са, Al, Mg, Ti і Nb і двома або більше елементами з О, S і N, з формуванням морфології, в якій оксид на основі Mg-Al-О присутній в центральній частині включення, оксид на основі Са-Al або оксисульфід на основі Са-Al містить оксид на основі Mg-Al-О, і Ti-вмісні карбонітриди або Ti-вмісні карбіди додатково присутні на всій або частині периферії оксиду на основі Са-Al або оксисульфіду на основі Са-Al, важливо тимчасово підвищувати вміст Al в розплавленій сталі до 0,05% або більше після регулювання складу шлаку до належного діапазону і додатково додавати не менше 0,02 кг/тонну і не більше 0,05 кг/тонну всередині проміжного розливного пристрою на установці безперервного лиття. 3. Переважні виробничі умови для досягнення морфології включень Переважні умови одержання сталі для досягнення такої морфології включень будуть описані на прикладах загальнозастосовуваних виробничих процесів, таких як конвертер, вторинне рафінування і безперервне лиття. 3-1. Регулювання сульфідів Спочатку буде описане регулювання сульфідів. Коли вміст S в сталі знижується, скорочується кількість утворюваних сульфідів або оксисульфідів і їх включення стають меншими за розміром і більш рідкими за чисельністю. Для досягнення більш дрібних і більш рідких включень вміст S в сталі переважно складає не більше 0,002 мас.% і додатково переважно не більше 0,001 мас.%. Для досягнення такого вмісту S в сталі може потребуватися десульфураційна обробка при вторинному рафінуванні, на доповнення до десульфураційної обробки при попередній обробці гарячого чавуну. Десульфурацію при вторинному рафінуванні виконують вдуванням газу в розплавлену сталь, після утворення на розплавленій сталі шлаку, що має знесірчувальну здатність, або вдуванням знесірчувального флюсу в розплавлену сталь, або розпиленням його на поверхню розплавленої сталі. У обробці з використанням знесірчувального флюсу може бути застосований кожний зі способу виконання обробки в атмосфері і способу виконання обробки при зниженому тиску з використанням технології RH або тому подібної. 3-2. Регулювання оксидів Стосовно оксидів ефект створення меншого числа включень також може бути досягнутий зниженням вмісту кисню (О) в сталі, подібно регулюванню сульфідних включень скороченням вмісту S в сталі. Для забезпечення цього ефекту вміст О в сталі переважно складає не більше 0,0015 мас.% і додатково переважно не більше 0,0010 мас.%. Для зниження вмісту О в сталі є дієвими два способи, представлені посиленим розкисленням і видаленням включень в розплавленій сталі. Хоч для посиленого розкислення є ефективним регулювання вмісту Al на значення не менше 0,01 мас.%, розкислення може бути виконане додатково вищезазначеним способом рафінування шлаку шляхом регулювання вмісту СаО в шлаку на рівень не менше 40 мас.%, способом регулювання сумарного вмісту оксидів Fe і оксидів Mn в шлаку до значення не більше 3 мас.% або тому подібними. 9 UA 106139 C2 5 10 15 20 25 30 35 40 45 50 55 Видалення включень може бути виконане вдуванням інертного газу в розплавлену сталь, циркуляцією розплавленої сталі з використанням пристрою для вакуумної обробки, такого як RH, або тому подібним чином. Додавання Са може бути виконане вдуванням металевого Са або кальцієвого (Са) сплаву, або матеріалу, що їх містить, в розплавлену сталь, проведенням додавання за допомогою покритого сталевого дроту або тому подібним шляхом, і також застосовні будь-які інші способи. Додавання Са бажано виконують після десульфурації у вторинному рафінуванні. Це передбачене для пригнічення реакції Са з S. Вміст Са переважно складає не більше 0,002 мас.% і додатково переважно не більше 0,0012 мас.%. Обґрунтування цього полягає в тому, що підвищений вміст Са посилює ефект розкислення, але веде до активації формування СаS або тому подібного. 3-3. Регулювання кількості карбонітридів Хоч кількість утворюваних карбонітридів може бути скорочена зниженням вмісту С або Ti, рівні вмісту цих елементів не можуть бути знижені, оскільки вони сприяють підвищенню міцності базового металу, як описано вище. Тому для регулювання кількості карбонітридів ефективним є зниження вмісту N. Зокрема, вміст N переважно складає не більше 0,004 мас.% і додатково переважно не більше 0,003 мас.%. Спосіб регулювання, що відрізняється поєднанням Са і Ti, який запропонований в Патентному Документі 4 заявником даного винаходу, також може бути використаний в комбінації. 3-4. Інші переважні умови Як згадано вище, вміст О в сталі бажано складає не більше 0,0015 мас.% і більш бажано не більше 0,0010 мас.%. Морфологія включень, показана в фіг. 2, може бути легко одержана з вмістом О в сталі не більше 0,0015 мас.%, і по суті всі включення мають морфологію, показану в тій же фігурі, при вмісті О не більше 0,0010 мас.%. До сталі згідно з даним винаходом можуть бути додані лантаноїди, такі як La, Ce або Nd. Ці елементи надають стабілізуючу дію на вміст Mg, на доповнення до скорочення активності О і S. Бажаний вміст лантаноїду складає не менше 0,001 мас.% і не більше 0,05 мас.% загалом. Ефект є недостатнім при вмісті їх нижче 0,001 мас.%, і включення, передбачувані в даному винаході, не можуть бути одержані при вмісті вище 0,05 мас.%, оскільки включення міняються на оксисульфіди на основі лантаноїдів, такі як Ce 2O2S. Сталь згідно з даним винаходом бажано одержують з використанням конвертера, установки RH і установок безперервного лиття. Рафінування продуванням газу може бути виконане до або після обробки за технологією RH. Оскільки тим самим підвищується точність регулювання складу шлаку, може бути додатково поліпшена точність контролю морфології включень. Коли в технології RH виконують корегування температури, може бути проведена обробка для реагування кількості кисню з Al і Si в розплавленій сталі додаванням газоподібного кисню або твердих оксидів до розплавленої сталі. Цю обробку переважно виконують на початковому етапі RH, оскільки доданий кисень порушує регулювання вмісту Mg внаслідок реакції шлаку з металом. ПРИКЛАДИ Для підтвердження впливу на характеристики сталі для сталевих труб згідно з даним винаходом, було проведене наступне випробування і оцінені його результати. 1. Умови випробування Після рафінування низьколегованої сталі в конвертері корегування складу і регулювання температури були виконані вакуумною обробкою за технологією RH. MgО вводили в ківш під час розливання з конвертера для регулювання вмісту MgО в шлаку до рівня від 5 до 10 мас.%. Проміжок часу між розливанням з конвертера і RH-обробкою становив 1 годину. Склади сталі є такими, як показано в таблиці 1. Випробування №№ 1-3 представляють відповідні винаходу приклади, що задовольняють обмеження для першої відповідної винаходу сталі, Випробування №№ 4-6 представляють відповідні винаходу приклади, що задовольняють обмеження для другої відповідної винаходу сталі, і Випробування №№ 7-9 представляють відповідні винаходу приклади, що задовольняють обмеження для другої відповідної винаходу сталі, з переважними умовами одержання. Випробування №№ 10-15 представляють порівняльні приклади, які не задовольняють будь-які обмеження для першої відповідної винаходу сталі і другої відповідної винаходу сталі. 10 UA 106139 C2 Таблиця 1 Випробування № 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 Класифікація Відповідний винаходу приклад Відповідний винаходу приклад Відповідний винаходу приклад Відповідний винаходу приклад Відповідний винаходу приклад Відповідний винаходу приклад Відповідний винаходу приклад Відповідний винаходу приклад Відповідний винаходу приклад Порівняльний приклад Порівняльний приклад Порівняльний приклад Порівняльний приклад Порівняльний приклад Порівняльний приклад Хімічні склади (% по масі, причому інша кількість складена Fe і неминучими домішками) C Si Mn S P Al Ti Ca 0,27 0,27 0,41 0,0015 0,004 0,031 0,014 0,0004 0,34 0,11 0,42 0,0007 0,004 0,032 0,013 0,0008 0,28 0,28 0,41 0,0013 0,003 0,035 0,014 0,0025 0,29 0,31 0,4 0,0004 0,005 0,031 0,015 0,0015 0,31 0,28 0,41 0,0005 0,006 0,045 0,014 0,0013 0,28 0,29 0,42 0,0009 0,005 0,037 0,013 0,0009 0,26 0,31 0,41 0,0011 0,004 0,047 0,015 0,0032 0,29 0,28 0,41 0,0003 0,005 0,042 0,016 0,0011 0,3 0,25 0,42 0,0008 0,005 0,044 0,017 0,0009 0,27 0,27 0,42 0,0013 0,004 0,035 0,013 0,0004 0,31 0,12 0,41 0,0009 0,004 0,034 0,012 0,0008 0,29 0,28 0,42 0,0012 0,003 0,041 0,014 0,0013 0,31 0,31 0,41 0,0005 0,005 0,037 0,021 0,0019 0,28 0,14 0,4 0,0005 0,005 0,038 0,015 0,0021 0,34 0,32 0,43 0,0006 0,006 0,041 0,013 0,0005 11 UA 106139 C2 Таблиця 1 Випробування № 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 5 10 15 20 Класифікація Відповідний винаходу приклад Відповідний винаходу приклад Відповідний винаходу приклад Відповідний винаходу приклад Відповідний винаходу приклад Відповідний винаходу приклад Відповідний винаходу приклад Відповідний винаходу приклад Відповідний винаходу приклад Порівняльний приклад Порівняльний приклад Порівняльний приклад Порівняльний приклад Порівняльний приклад Порівняльний приклад Хімічні склади (% по масі, причому інша кількість складена Fe і неминучими домішками) N Cr Mo Nb Zr V B Mg 0,0049 0,51 0,71 0,00012 0,0045 0,51 0,69 0,00035 0,0032 1,03 0,72 0,00048 0,0049 0,98 0,73 0,005 0,005 0,0015 0,00013 0,0048 0,53 0,71 0,011 0,015 0,0013 0,00027 0,0044 0,51 0,72 0,023 0,05 0,0009 0,0043 1,01 0,72 0,018 0,22 0,0003 0,00011 0,0041 1,03 0,71 0,032 0,07 0,0018 0,00033 0,0035 0,51 0,73 0,021 0,0012 0,00049 0,0045 0,53 0,73 0,00008 0,0043 0,51 0,71 0,00053 0,0041 0,98 0,69 0,00092 0,0031 1,04 0,71 0,0006 0,004 0,0016 0,0032 0,49 0,73 0,012 0,017 0,0011 0,0011 0,0042 0,52 0,74 0,025 0,06 0,0007 0,0008 0,0005 Для Випробувань №№ 1-6, 10-12, 14 і 15 дріт з металевого Mg додавали до розплавленої сталі всередині ковша після RН-обробки, і після цього додатково додавали дріт з СаSi. Для Випробувань №№ 7-9 СаО і MgО додавали під час розливання з конвертера для регулювання вмісту СаО в шлаку до рівня від 55 до 65 мас.%, вмісту MgО до величини від 8 до 12 мас.% і сумарного вмісту оксидів Fe і оксидів Mn в шлаку не більше 1,5 мас.%, і потім вміст Al в розплавленій сталі на початку RН-обробки встановлювали на 0,07 мас.%. Для Випробувань №№ 7-9 в проміжний розливний пристрій додавали тільки Са в кількості 0,03 кг/тонну без додавання металевого Mg. Розплавлену сталь обробляли в умовах безперервного лиття для одержання круглої сутунки з діаметром від 220 до 360 мм. Подальші прокатування і термічну обробку виконували на відлитій круглій сутунці для оцінки корозійної стійкості. Відлиту круглу сутунку піддавали перфоруванню і прокатуванню для виготовлення порожнистої гільзи, з подальшим гарячим прокатуванням і корегуванням розмірів за допомогою стана для прокатування безшовних труб на оправці і пристрою для зняття напружень при загальнозастосовуваних умовах, тим самим з одержанням безшовних сталевих труб. Такі сталеві труби були піддані загартуванню нагріванням при температурі 920 °C і потім відрегульовані до рівня межі текучості 758 МПа або більше (менше 862 МПа), відповідно сорту з межею текучості 110 ksi, і рівня межі текучості 862 МПа або більше, відповідно сорту з межею текучості 125 ksi, шляхом підбору температури відпуску. 2. Умови оцінки корозійної стійкості Відносно сталевих труб, які були піддані термічній обробці і перевірені на міцність і твердість, виконували випробування для оцінки SSС-стійкості. 12 UA 106139 C2 5 10 15 20 25 30 Оцінку сорту з межею текучості 110 ksi (межа текучості від 758 до 862 МПа) виконували на зразку для випробування корозії під напруженням, що має розміри 2 мм по товщині, 10 мм по ширині і 75 мм по довжині, який був відібраний з кожної сталевої труби для випробування. Випробувальний зразок піддали попередньо заданій мірі деформації шляхом вигину в чотирьох точках згідно з методом, зазначеним в стандарті ASTM G39, для прикладання напруження, відповідного 90 % межі текучості сталі у випробувальному зразку. Будучи зануреним в розчин, що включає 5 %-ну солону воду, при температурі 25 °C, який був насичений сірководнем під тиском 10 атм. (1,013 МПа), випробувальний зразок помістили в автоклав разом з випробувальним затискачем. Потім в автоклав ввели п'ятипроцентну солону воду, в той же час залишаючи замкнений простір для деаерування розчину, потім ввели газоподібний сірководень при попередньо заданому тиску, і закрили автоклав, і цим стисненим газоподібним сірководнем насичували рідинну фазу шляхом перемішування рідинної фази. Після закупорювання автоклава його витримували при температурі 25 °C протягом 720 годин, в той же час з перемішуванням розчину зі швидкістю 100 обертів на хвилину, і після цього скинули тиск для витягання випробувального зразка. Визначення розтріскування виконували візуальним обстеженням, і у випадку, де візуальне визначення є складним, тестований випробувальний зразок заливали в смолу і обстежували його поперечний переріз з використанням мікроскопа. Оцінку сорту сталі з 125 ksi (межа текучості від 862 до 965 МПа) виконували на відрізку круглого стрижня для випробування на розтягнення з діаметром 6,35 мм, який був відібраний зі сталевої труби паралельно її поздовжньому напряму. Напруження, відповідне 90 % фактичної межі текучості, безперервно прикладають до випробувального зразка протягом 720 годин в розчині, складеному з 2,5 % оцтової кислоти + 0,41 % ацетату Na + 5 % солоної води, при температурі 25 °C, який був насичений газоподібним сірководнем при тиску 0,1 атм. (0,01013 МПа), з іншою кількістю, складеною діоксидом вуглецю, за методом згідно зі стандартом NACE-TM-0177-A-2005, і після цього перевіряли наявність тріщин. 2. Результати випробувань Відносно випробувальних зразків, що піддалися випробуванню у вищезазначених умовах, оцінку виконували з використанням морфології включень, загального числа включень і міри розтріскування як оцінних показників. Результати випробувань показані в таблиці 2. 13 UA 106139 C2 Таблиця 2 Випробування № 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 5 10 15 20 25 Класифікація Відповідний винаходу приклад Відповідний винаходу приклад Відповідний винаходу приклад Відповідний винаходу приклад Відповідний винаходу приклад Відповідний винаходу приклад Відповідний винаходу приклад Відповідний винаходу приклад Відповідний винаходу приклад Порівняльний приклад Порівняльний приклад Порівняльний приклад Порівняльний приклад Порівняльний приклад Порівняльний приклад Морфологія Показник включень кількості Міра розтріМіра розтріскування скування (сорт сталі 125 ksi) (сорт сталі 110 ksi) о 1 1,3 1,6 о 0,95 0,9 1,2 о 0,97 1,2 1,1 о 1,02 0,3 0,2 о 0,98 0,2 0,2 о 0,91 0,3 0,1 о 0,85 0 0 о 0,86 0 0 о 0,82 0 0 × 3,23 10,3 15,2 × 1,28 13,1 11,5 × 8,52 14,5 13,3 × 9,12 18,9 17,5 × 9,75 11,3 12,1 × 5,35 15,3 13,1 Як оцінний показник для корозійної стійкості використовували міру розтріскування. Міру розтріскування розраховували на основі результатів випробувань, згідно з наступним виразом (1), як для сорту 110 ksi, так і для сорту 125 ksi: Міра розтріскування = (число випробувальних зразків, що розтріскалися, зі всіх випробувальних зразків)/(загальне число випробувальних зразків)×100. (1) Ті ж зразки обстежували в межах поля зору 10×10 мм при 1000-кратному збільшенні з використанням скануючого електронного мікроскопа для вимірювання числа включень з розміром не менше 1 мкм. Загальне сукупне число оксидів, оксисульфідів і карбонітридів визначали як загальне число включень, як описано вище. Крім того, в таблиці 2 загальне число включень позначене з використанням загального числа включень в Випробуванні № 1 як контрольного значення і вказане у вигляді показника кількості. В результаті спостережень з використанням SEM (скануючого електронного мікроскопа) морфологія включень, яка відповідає описаній вище морфології, показаній на фіг. 2, була позначена символом "о", і морфологія включень, інша, ніж морфологія, показана в тій же фігурі, була вказана символом "×" в колонці морфології включень таблиці 2. Більш конкретно, морфологію включень досліджували з використанням SEM і EDS (енергодисперсійної рентгенівської спектроскопії), де 30 відліків включень з розміром не менше 1 мкм вибирають у випадковому порядку, і елементний аналіз включень проводили з використанням EDS. Згідно з елементним EDS-аналізом, зразок, в якому 15 або більше відліків включень відповідали морфології, показаній на фіг. 2, оцінювали як "о", і зразок, в якому менше 15 відліків включень відповідали морфології, показаній на фіг. 2, оцінювали як "×". Порівнянням результатів тестів в Випробуваннях №№ 1, 2 і 3, які задовольняють обмеження для першої відповідної винаходу сталі відносно хімічних складів, що включає вміст Mg і 14 UA 106139 C2 5 10 15 20 25 30 35 морфологію включень, як показано в таблиці 2, з результатами тестів в Випробуваннях №№ 10, 11 і 12, які не задовольняють жодне з обмежень для першої відповідної винаходу сталі і другої відповідної винаходу сталі, число включень було таким малим, як 0,95 відносно 1 в Випробуваннях №№ 1, 2 і 3, в порівнянні зі значеннями від 1,28 до 8,52 в Випробуваннях №№ 10, 11 і 12. Це могло б підтвердити, що загальне число включень може бути скорочене задоволенням обмежень згідно з даним винаходом. Міра розтріскування також була низькою, такою як від 0,9 до 1,6 в Випробуваннях №№ 1, 2 і 3, порівняно зі значеннями від 10,3 до 15,2 в Випробуваннях №№ 10, 11 і 12. Порівнянням результатів тестів в Випробуваннях №№ 4, 5 і 6, які задовольняють обмеження для другої відповідної винаходу сталі, з результатами тестів в Випробуваннях №№ 13, 14 і 15, які не задовольняють жодне з обмежень для першої відповідної винаходу сталі і другої відповідної винаходу сталі, міра розтріскування в Випробуваннях №№ 13, 14 і 15 складала від 11,3 до 18,9 %, що було на два порядки величини вище, ніж значення від 0,1 до 0,3 % міри розтріскування в Випробуваннях №№ 4, 5 і 6. Крім того, Випробування №№ 4, 5 і 6 були знайдені чудовими відносно корозійної стійкості, з мірою розтріскування, зниженою до значення від 0,1 до 0,3 додаванням легуючих елементів, в порівнянні з Випробуваннями №№ 1, 2 і 3 з малим вмістом легуючих елементів. Більше того, серед відповідних винаходу прикладів, Випробування №№ 7, 8 і 9, в яких був оптимізований спосіб обробки розплавленої сталі, виявили додаткове скорочення числа включень, в порівнянні з Випробуваннями №№ 1-6, і міра розтріскування в них становила 0. Таким чином, активним регулюванням складів сталі і включень ефекти сталі згідно з даним винаходом можуть бути стабілізовані на високому рівні. Як описано вище, число включень може бути скорочене задоволенням обмеження для першої відповідної винаходу сталі, і корозійна стійкість сталевого виробу може бути підвищена задоволенням обмеження для другої відповідної винаходу сталі. ПРОМИСЛОВА ЗАСТОСОВНІСТЬ Сталь для сталевих труб згідно з даним винаходом є чудовою по чистоті з нечисленними шкідливими грубозернистими включеннями і застосовною як сталевий матеріал для сталевих труб, і обсадних колони, трубопроводів, бурильних труб для відкритої розробки, обважнених бурильних труб і т. д., для нафтової свердловини або свердловини для видобутку природного газу, і одночасно може поліпшувати їх різноманітні характеристики. Ця сталь також є простою у виробництві і регулюванні. СПИСОК УМОВНИХ ПОЗНАЧЕНЬ 1 - оксиди на основі Mg-Al-О, 2а - оксиди на основі Са-Al, 2b - оксисульфіди на основі Са-Al, 3 - Ti-вмісні карбонітриди або Ti-вмісні карбіди. ФОРМУЛА ВИНАХОДУ 40 45 50 55 60 1. Трубна сталь зі стійкістю до сульфідного розтріскування під напруженням, що включає, % за масою: С від 0,2 до 0,7, Si від 0,01 до 0,8, Мn від 0,1 до 1,5, S не більше 0,005, Р не більше 0,03, Аl від 0,0005 до 0,1, Ті від 0,005 до 0,05, Са від 0,0004 до 0,005, N не більше 0,007, Сr від 0,1 до 1,5 і Мо від 0,2 до 1,0, причому решту кількості складає Fe, а також Mg і неминучі домішки, яка відрізняється тим, що: -1 -1 вміст Mg в сталі становить не менше 1,0 млн і не більше 5,0 млн , і кожне з неметалевих включень в кількості не менше 50 % від загального числа їх в сталі, що має максимальний основний розмір не менше 1 мкм і включає два або більше елементів з групи Са, Аl, Mg, Ті і Nb і два або більше елементів з групи О, S і N, має таку морфологію, що оксиди на основі Mg-Al-O присутні в центральній частині включення, оксиди на основі Са-Al і/або 15 UA 106139 C2 5 10 15 20 25 оксисульфіди на основі Са-Аl містять оксиди на основі Mg-Al-O, і Ті-вмісні карбонітриди або Тівмісні карбіди додатково присутні на всій або частині периферії оксидів на основі Са-Al і/або оксисульфідів на основі Са-Аl. 2. Трубна сталь зі стійкістю до сульфідного розтріскування під напруженням, що включає, % за масою: С від 0,2 до 0,7, Si від 0,01 до 0,8, Мn від 0,1 до 1,5, S не більше 0,005, Р не більше 0,03, Al від 0,0005 до 0,1, Ті від 0,005 до 0,05, Са від 0,0004 до 0,005, N не більше 0,007, Сr від 0,1 до 1,5, Мо від 0,2 до 1,0 і один або більше елементів з групи Nb від 0,005 до 0,1, Zr від 0,005 до 0,1, V від 0,005 до 0,5 і В від 0,0003 до 0,005, причому решту кількості становить Fe, а також Mg і неминучі домішки, яка відрізняється тим, що: -1 -1 вміст Mg в сталі складає не менше 1,0 млн і не більше 5,0 млн , і кожне з неметалевих включень в кількості не менше 50 % від загального числа їх в сталі, що має максимальний основний розмір не менше 1 мкм і включає два або більше елементів з групи Са, Аl, Mg, Ті і Nb і два або більше елементів з групи О, S і N, має таку морфологію, що оксиди на основі Mg-Al-O присутні в центральній частині включення, оксиди на основі Са-Al і/або оксисульфіди на основі Са-Аl містять оксиди на основі Mg-Al-O, і Ті-вмісні карбонітриди або Тівмісні карбіди додатково присутні на всій або частині периферії оксидів на основі Са-Al і/або оксисульфідів на основі Са-Аl. 16 UA 106139 C2 Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 17

ДивитисяДодаткова інформація

Назва патенту англійськоюSteel for steel pipe having excellent sulfide stress cracking resistance

Автори англійськоюNumata, Mitsuhiro, Omyra, Tomohiko, Morimoto, Masaynki, Takayama, Toru, Soma, Atsushi

Автори російськоюНумата Мицухиро, Омура Томохико, Моримото Масаюки, Такаяма Тору, Сома Ацуси

МПК / Мітки

МПК: C21C 7/04, C21C 7/06, C22C 38/32, C22C 38/28, C22C 38/00

Мітки: розтріскування, трубна, варіанти, стійкістю, сульфідного, сталь, напруженням

Код посилання

<a href="https://ua.patents.su/19-106139-trubna-stal-zi-stijjkistyu-do-sulfidnogo-roztriskuvannya-pid-napruzhennyam-varianti.html" target="_blank" rel="follow" title="База патентів України">Трубна сталь зі стійкістю до сульфідного розтріскування під напруженням (варіанти)</a>

Попередній патент: Чотиривісний візок залізничного транспортного засобу

Наступний патент: Колісна пара з переставними колесами

Випадковий патент: Гвинтова пластмасова кришка для закупорки пляшок з газованими напоями