Пристрій для відокремлення твердих речовин від рідини і спосіб обробки біомаси, який включає відокремлення твердих речовин від рідини

Формула / Реферат

1. Модуль для відокремлення твердої/плинної фракцій для звільнення спресованої маси від рідини, що вміщує тверді частки, який включає:

герметичну камеру накопичення і щонайменше один фільтр для відокремлення рідини від спресованої маси і виведення цієї рідини у камеру накопичення,

фільтр, що має серединний отвір, ізольований від камери накопичення, для отримання спресованої маси, і який включає фільтр-пакет, складений з фільтруючої плити з наскрізною фільтруючою щілиною, простягнутою від серединного отвору до фільтруючої плити для направлення рідини від серединного отвору і підтримуючої плити для направлення рідини, що накопичилась у фільтруючій щілині, у камеру накопичення.

2. Модуль за п. 1, в якому фільтр має множину фільтруючих щілин.

3. Модуль за п. 1, в якому фільтр має множину фільтр-пакетів, складених впритул один до одного, утворюючи стопу фільтруючих і підтримуючих плит, які перемежовані і визначають серединний отвір.

4. Модуль за п. 1, в якому фільтр має попередньо вибраний розмір фільтруючих пор, а фільтруюча щілина має прохідний переріз, відповідний попередньо вибраному розміру пор.

5. Модуль за п. 3, в якому фільтр має попередньо визначені пористість і розмір пор, причому кожна фільтруюча щілина визначає прохідний переріз, відповідний попередньо вибраному розміру пор, а кожен фільтр-пакет має пористість, обчислену від загальної площі серединного отвору, попередньо вибраного розміру пор і кількості фільтруючих щілин, та фільтр включає певну кількість фільтр-пакетів, яка щонайменше дорівнює попередньо вибраній пористості чи пористості фільтр-пакету.

6. Модуль за п. 1, в якому фільтруюча щілина розширена у напрямку від серединного отвору.

7. Модуль за п. 1, в якому камера накопичення має герметичний кожух для розміщення фільтра і герметично закритий на впускному кінці плитою впускного кінця, а на випускному кінці - плитами випускного кінця, причому фільтр-пакет розташовано між плитами впускного кінця та випускного кінця.

8. Модуль за п. 7, в якому герметичний кожух включає окремі дрени для рідин і газів.

9. Модуль за п. 6, в якому фільтр має множину фільтр-пакетів, складених впритул один до одного, утворюючи блок-фільтр, що включає стопу фільтруючих і підтримуючих плит, які перемежовані і розташовані між плитами впускного і випускного кінців.

10. Модуль за п. 9, в якому кожна фільтруюча плита має множину фільтруючих щілин.

11. Модуль за п. 10, в якому підтримуюча плита має заглиблення, яке разом із задньою стороною фільтруючої плити обмежує дренажний прохід до потоку рідини в камеру накопичення крізь фільтруючу щілину.

12. Модуль для відокремлення твердої/плинної фракцій для використання із шнековим екструдером, який має циліндр, екструзійну головку та обертовий шнек, встановлений в циліндр, і модуль також включає:

a) герметичну камеру відокремлення, виконану з можливістю приєднання до впускного кінця циліндра екструдера, а з випускного - до екструзійної головки екструдера, і

b) щонайменше один фільтр-пакет у камері відокремлення, що визначає серединний отвір, ізольований від камери накопичення, для сполучення з циліндром та екструзійною головкою, причому фільтр-пакет має щонайменше одну фільтруючу плиту, яка має наскрізну фільтруючу щілину, простягнута від серединного отвору у фільтруючу плиту для направлення рідин від серединного отвору та щонайменше однієї підтримуючої плити для спрямування рідин, накопичених у фільтруючій щілині, у камеру відокремлення.

13. Модуль за п. 12, в якому впускна, випускна, фільтруюча і підтримуюча плити визначають серединний отвір, ізольований від камери накопичення для сполучення з циліндром екструдера, причому фільтруюча плита має щонайменше один фільтруючий прохід, який сполучений із серединним отвором і відходить від нього, а підтримуюча плита має заглиблення для спрямування рідини у проході фільтра в камеру накопичення, а камера відокремлення має дренажний вихід для дренажу рідин, відокремлених фільтр-пакетом.

14. Модуль за п. 1, в якому фільтр включає множину фільтруючих щілин з порами розміром 0,0193548-0,032258 мм2.

15. Модуль за п. 1, в якому фільтр має пористість від 5 до 40 %, вимірювану відношенням сумарної площі пор до сумарної поверхні фільтра.

16. Модуль за п. 14 або п. 15, в якому фільтр сконструйовано для роботи під тиском 689,47600-34473,8 кПа.

17. Модуль за п. 16, в якому фільтр сконструйовано для роботи під тиском 17236,9-20684,3 кПа.

18. Спосіб безперервної попередньої обробки біомаси деревної целюлози перед гідролізом і ферментацією біомаси у целюлозний етанол, в якому:

змішують біомасу у першому екструдері з водою або технологічними хімікатами для отримування зволоженої, спресованої біомаси,

передають зволожену, спресовану біомасу з першого екструдера під тиском у герметичний вертикальний реактор для поєднання з технологічними хімікатами та парою у вертикальному реакторі для отримання частково попередньо обробленої біомаси,

передають частково попередньо оброблену біомасу під тиском в реакторі до другого екструдера і піддають її більшому тиску, ніж в реакторі,

видаляють екстракти із частково попередньо обробленої біомаси в другому екструдері з використанням за вибором промивною рідиною для отримання екстрагованої біомаси, при цьому у способі використовують модуль за будь-яким з пп. 1-17, причому здійснюють вибухове спінення отриманої біомаси у випускному кінці другого екструдера з отриманням спіненої біомаси, і

розподіляють спінену біомасу на тверду фракцію і гази.

19. Спосіб за п. 18, який додатково включає операцію промивання перед видаленням екстрактів, причому операція промивання включає додавання промивної рідини у другому екструдері для промивки частково попередньо обробленої біомаси, отримання промитої біомаси і надання руху промивній рідини відносно потоку частково попередньо обробленої біомаси для її промивання чистою промивною рідиною в кінці операції промивання.

20. Спосіб за п. 19, який включає наступну операцію впуску газів або зверх критичних рідких рідин у промиту біомасу до її вибухового спінення для покращення впливу вибухової сили на біомасу під час вибухового спінення.

21. Спосіб за п. 19, який включає багаторазові операції промивання і видалення екстрактів.

22. Спосіб за п. 18, який включає щонайменше одну операцію пресування і змішування, в якому частково попередньо оброблену біомасу піддають у другому екструдері пропарюванню при підвищених температурах і тиску, а також змішуванню і перемішуванню у другому екструдері за допомогою місильних та змішувальних елементів у другому екструдері.

23. Система для безперервної попередньої обробки деревної целюлозної біомаси перед її гідролізом і ферментацією у целюлозний етанолу, яка включає:

перший екструдер для безперервної подачі біомаси під високим тиском,

герметичний вертикальний реактор для приймання біомаси під високим тиском з першого екструдера і піддавання її частковій попередній обробці для отримання частково попередньо обробленої біомаси, причому перший екструдер створює заглушку під тиском для реактора, а реактор знаходиться під тиском до 1034,21400 кПа і при температурі до 220 °C,

другий екструдер для приймання частково попередньо обробленої біомаси з реактора під тиском реактора і піддавання цієї частково попередньо обробленої біомаси тиску, вищому, ніж у реакторі, причому другий екструдер включає декілька стадій і щонайменше одна з них має модуль відокремлення твердої/плинної фракцій за будь-яким пп. 1-17 для видалення рідин з біомаси у другому екструдері,

ущільнення рухомого з’єднання на випускному кінці другого екструдера для забезпечення вибухового спінення промитої біомаси, яка виходить з другого екструдера через затвор, і

пристрій для відокремлення, з'єднаний з другим екструдером для отримання спіненої біомаси і розподілу спіненої біомаси на тверді фракції і гази.

24. Система за п. 23, яка додатково включає пристрій для введення промивної рідини щонайменше на одній стадії другого екструдера перед модулем відокремлення поруч із випускним кінцем другого екструдера.

25. Система за п. 24, в якій другий екструдер включає множину модулів відокремлення і пристроїв для введення промивної рідини, утворюючи послідовні промивні секції.

26. Система за п. 23, в якій другий екструдер включає місильні та змішуючі пристрої для змішування і перемішування частково попередньо обробленої біомаси, яка проходить через екструдер.

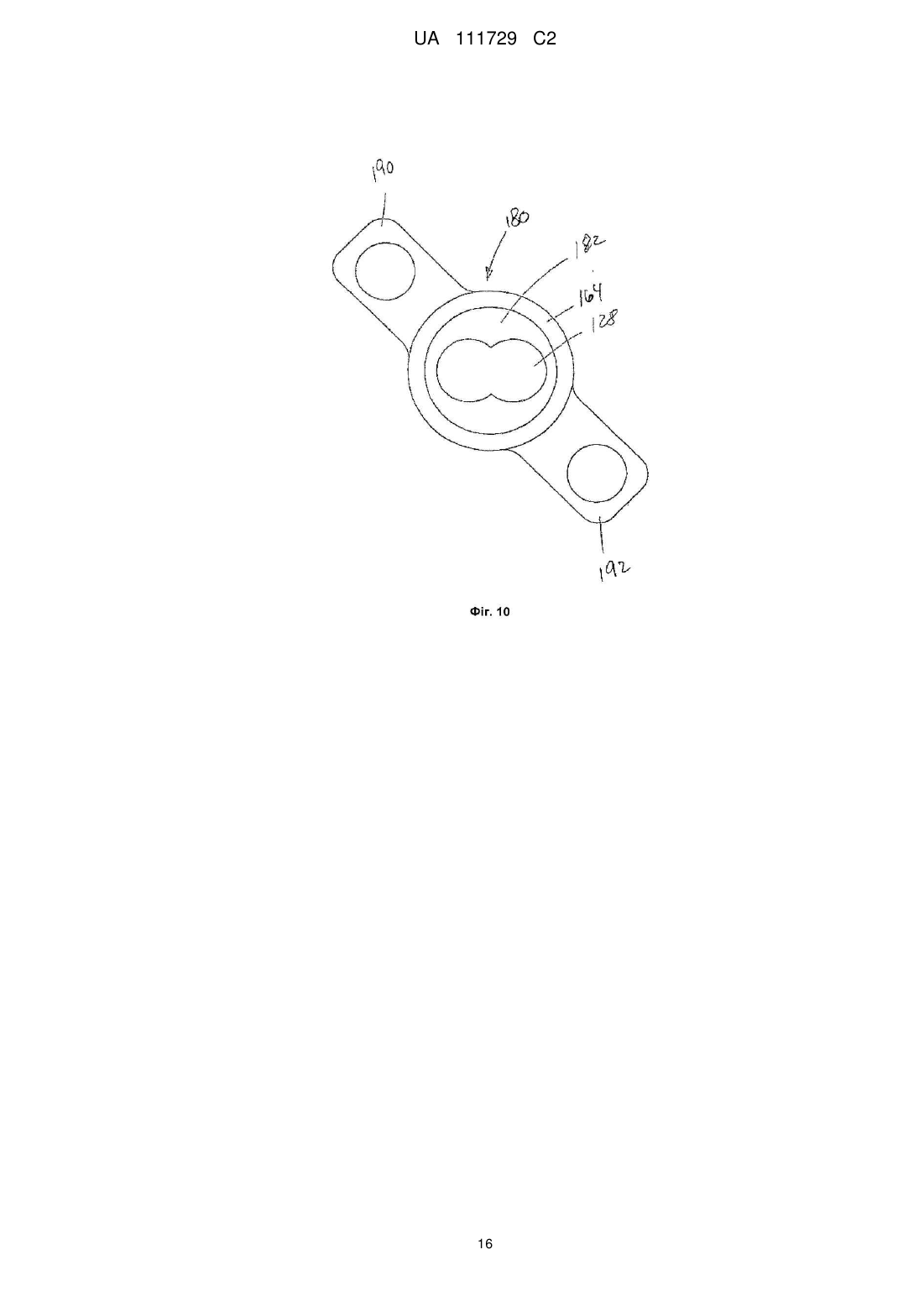

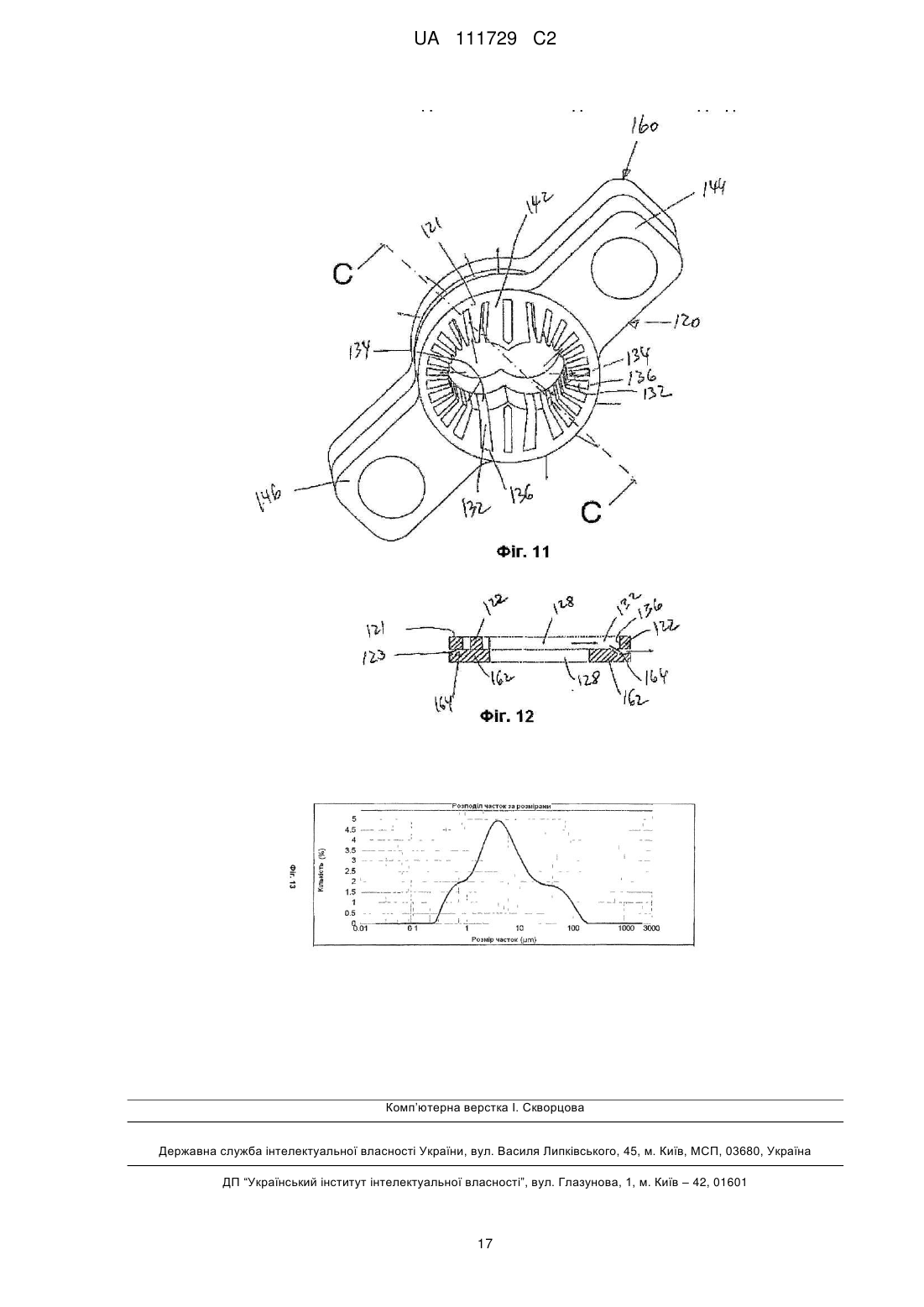

Текст

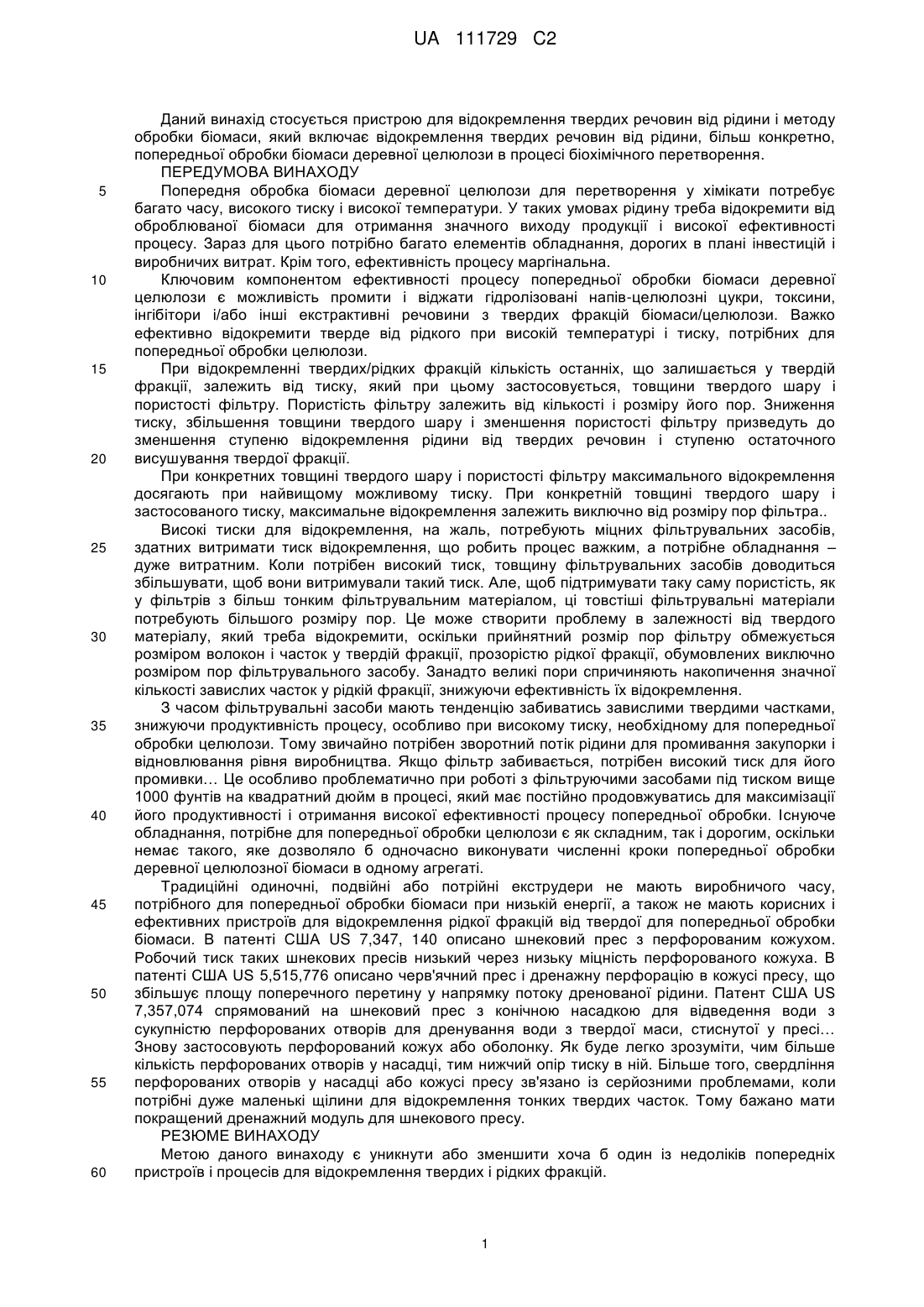

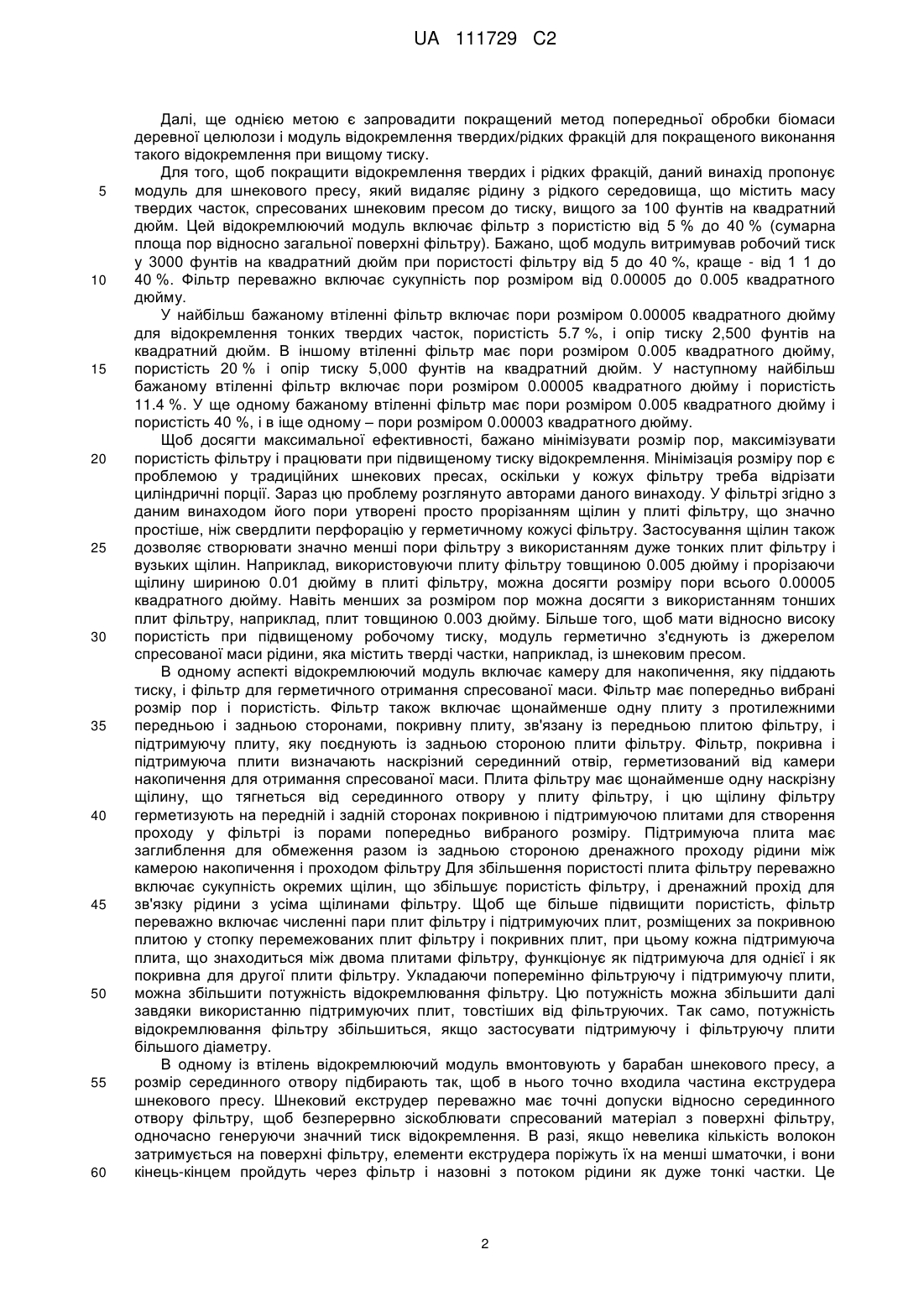

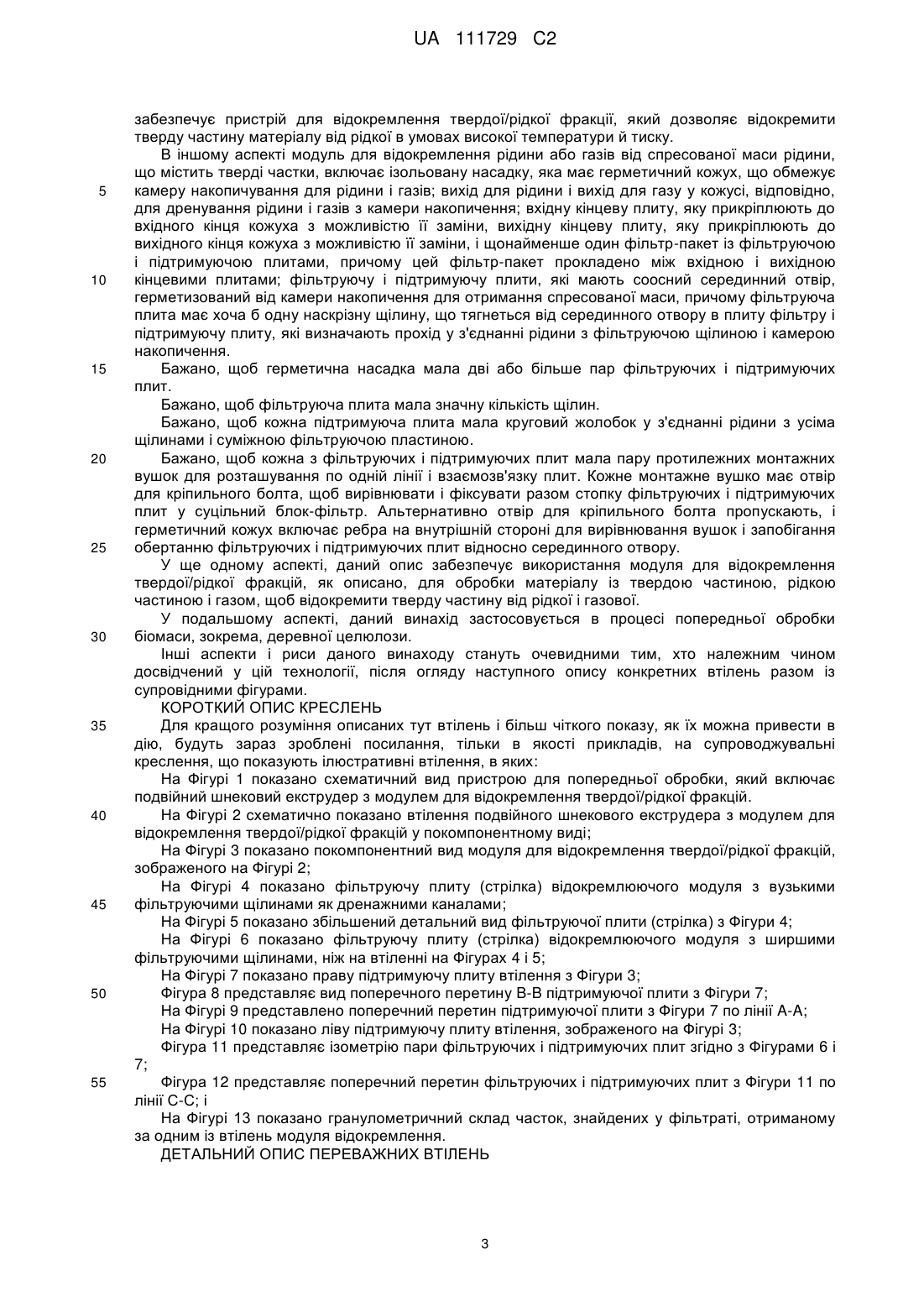

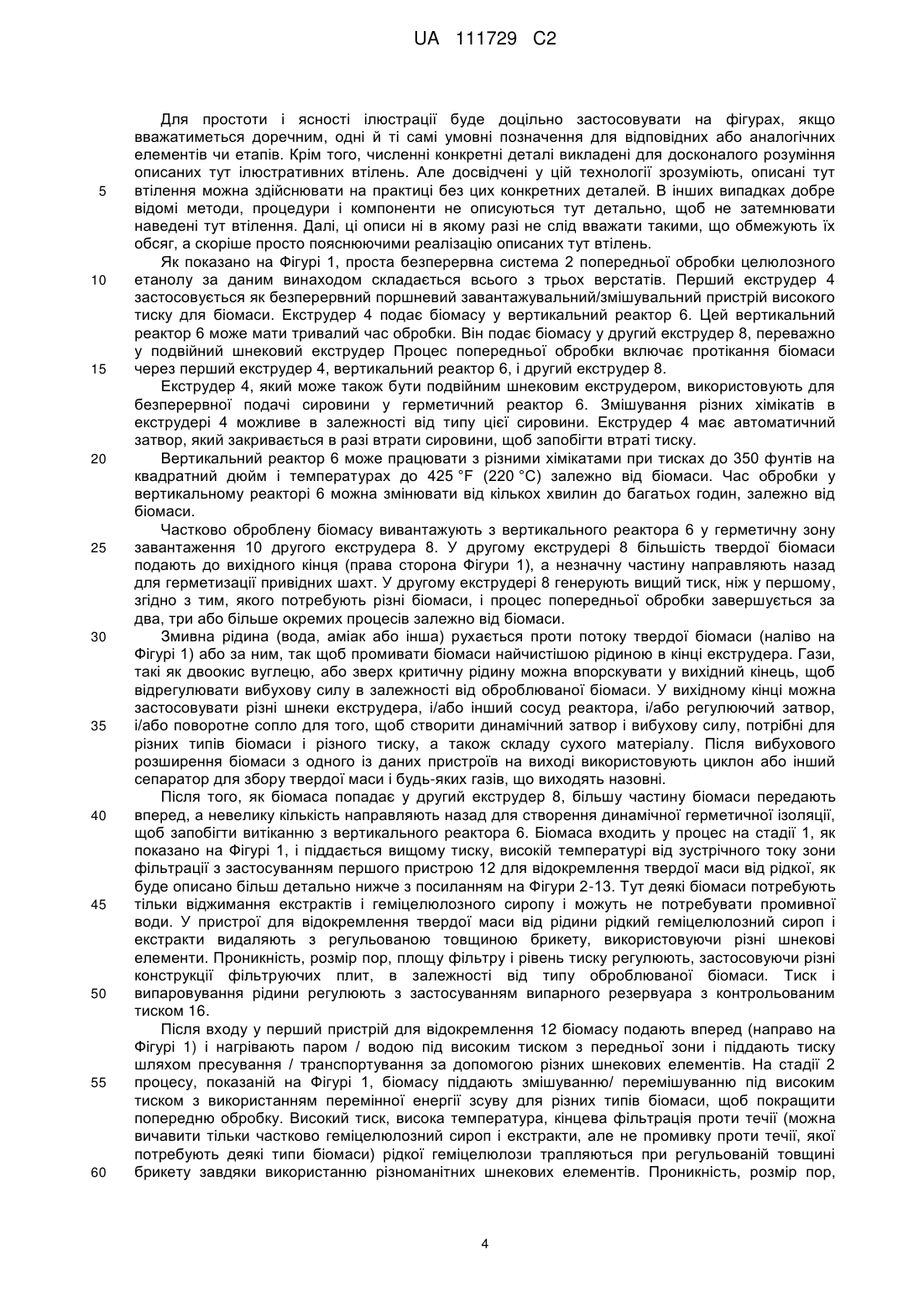

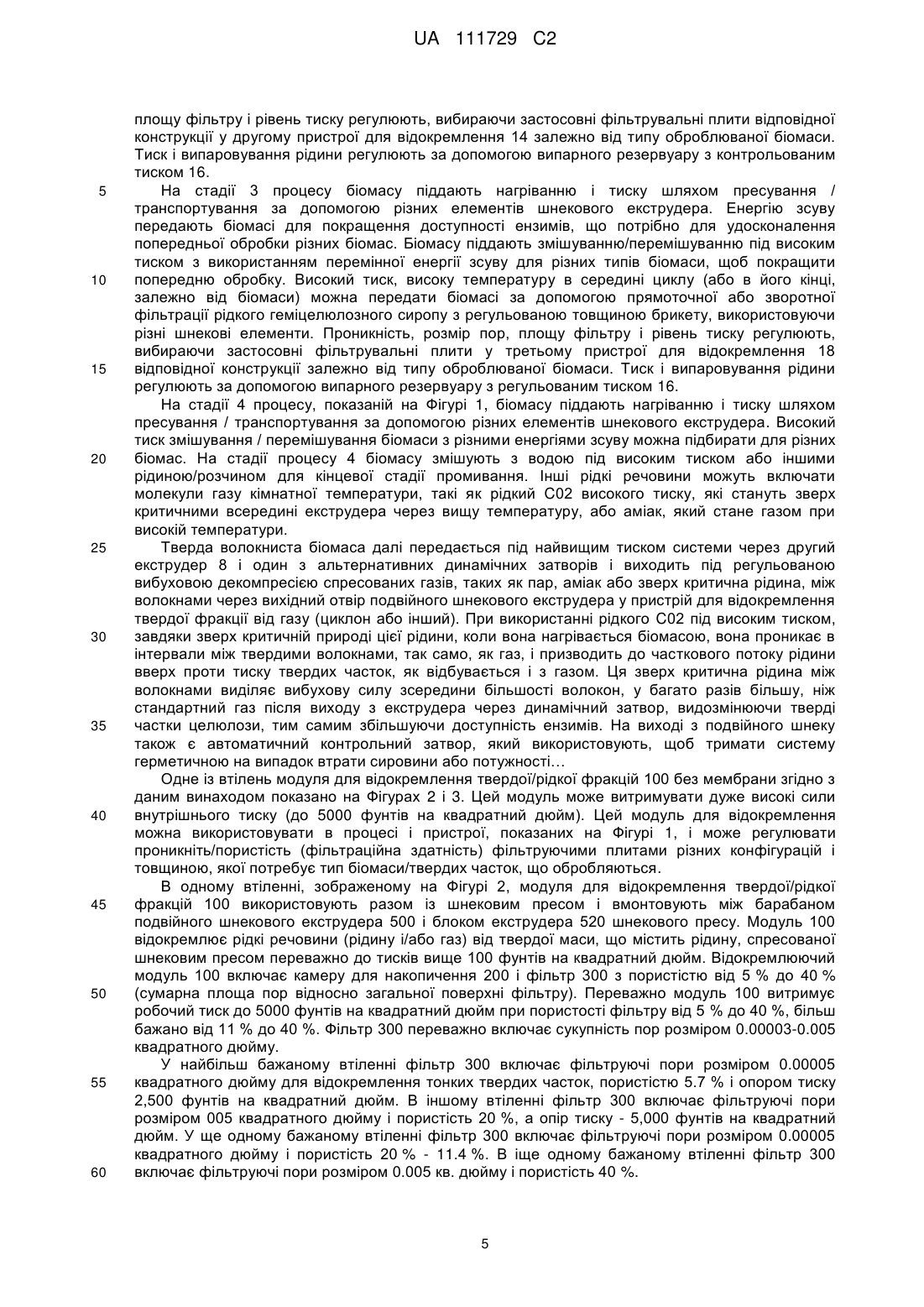

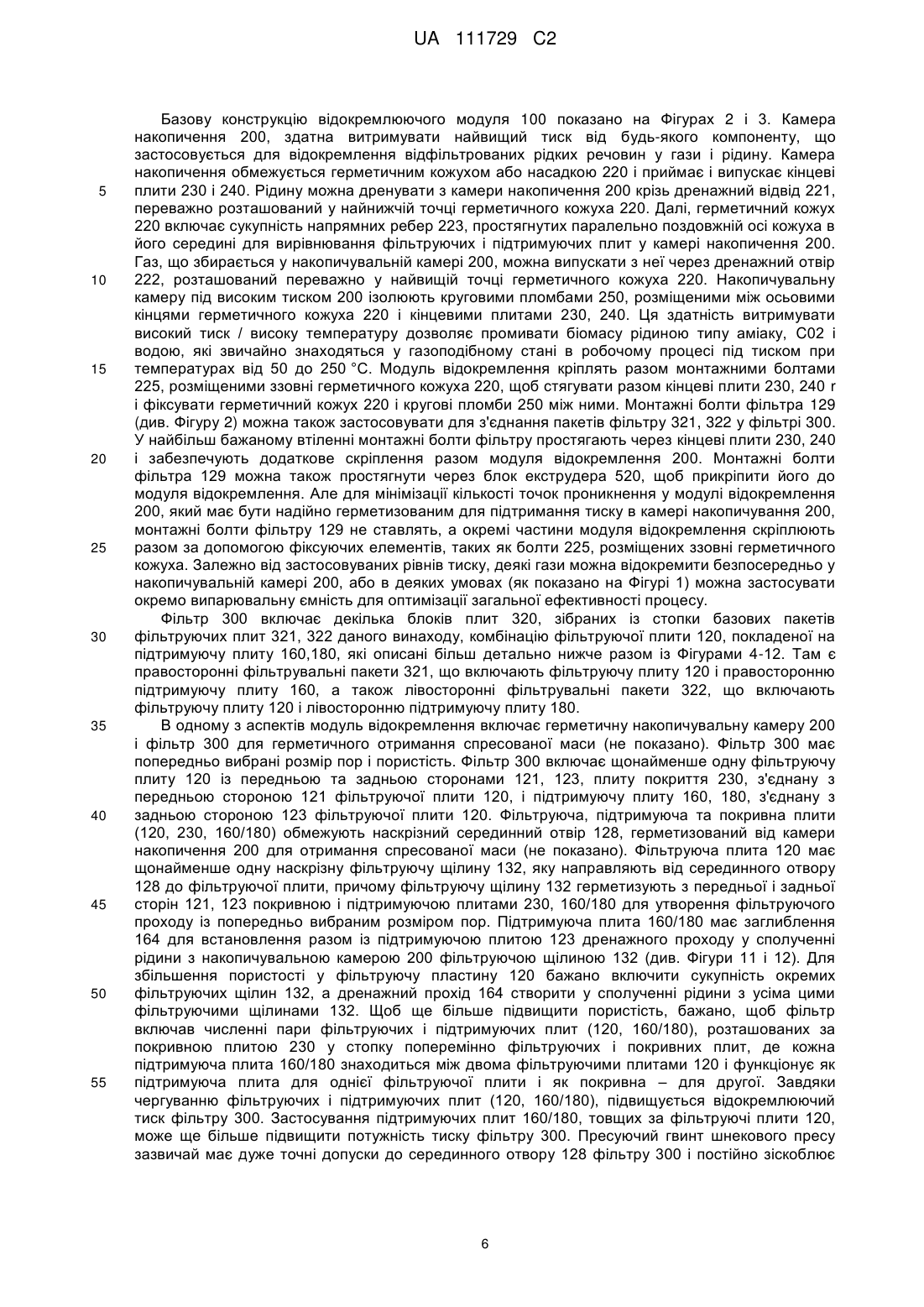

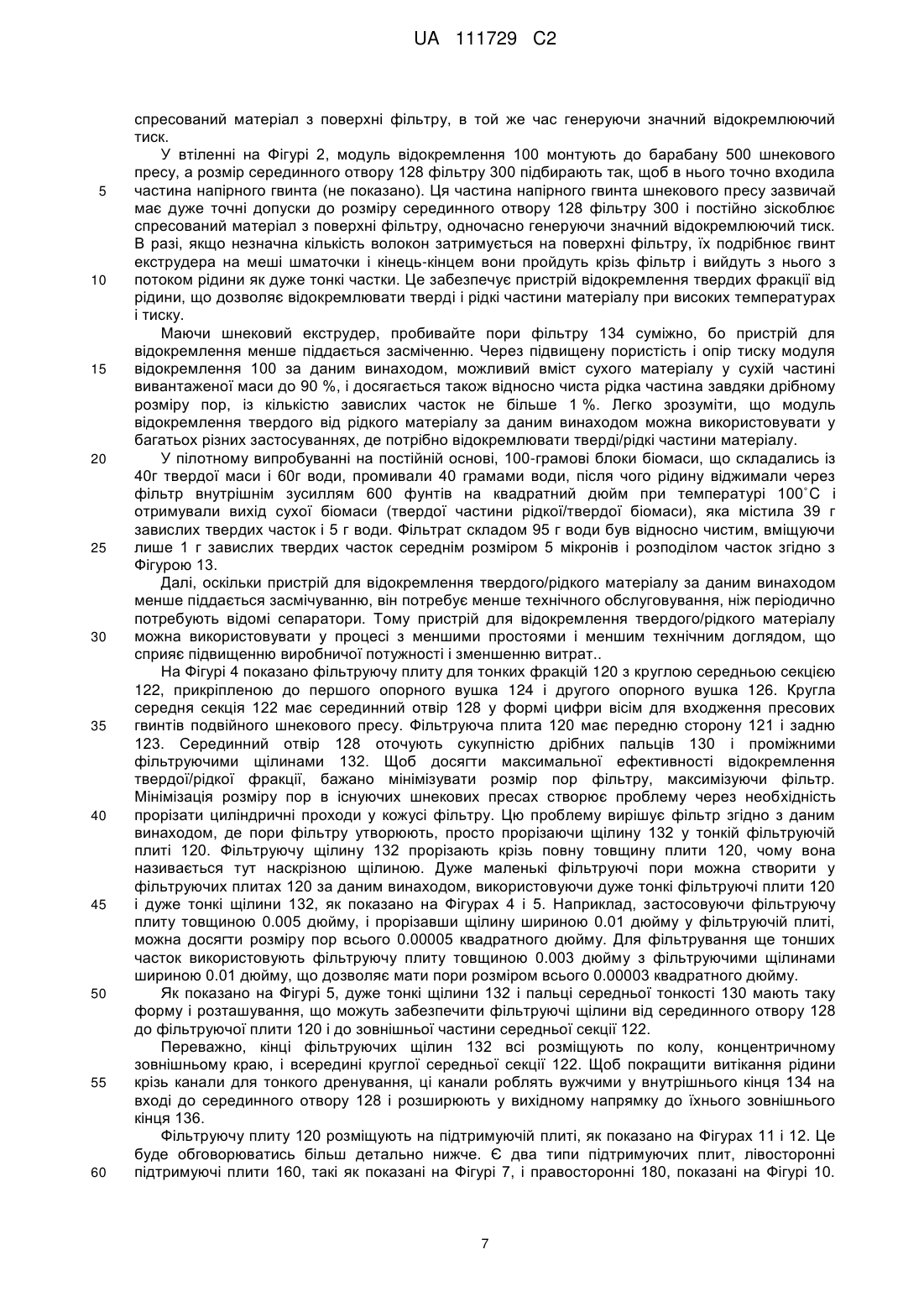

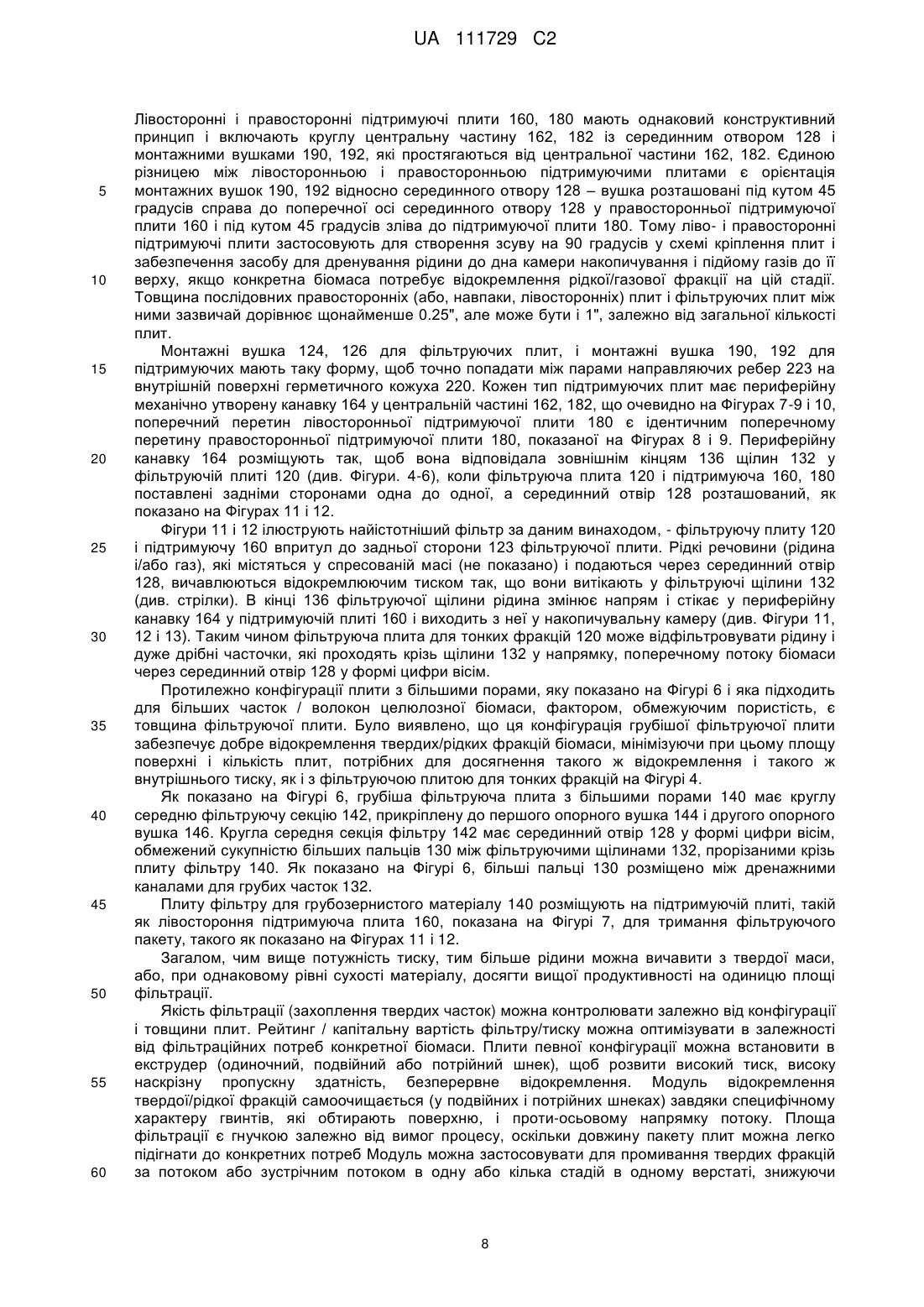

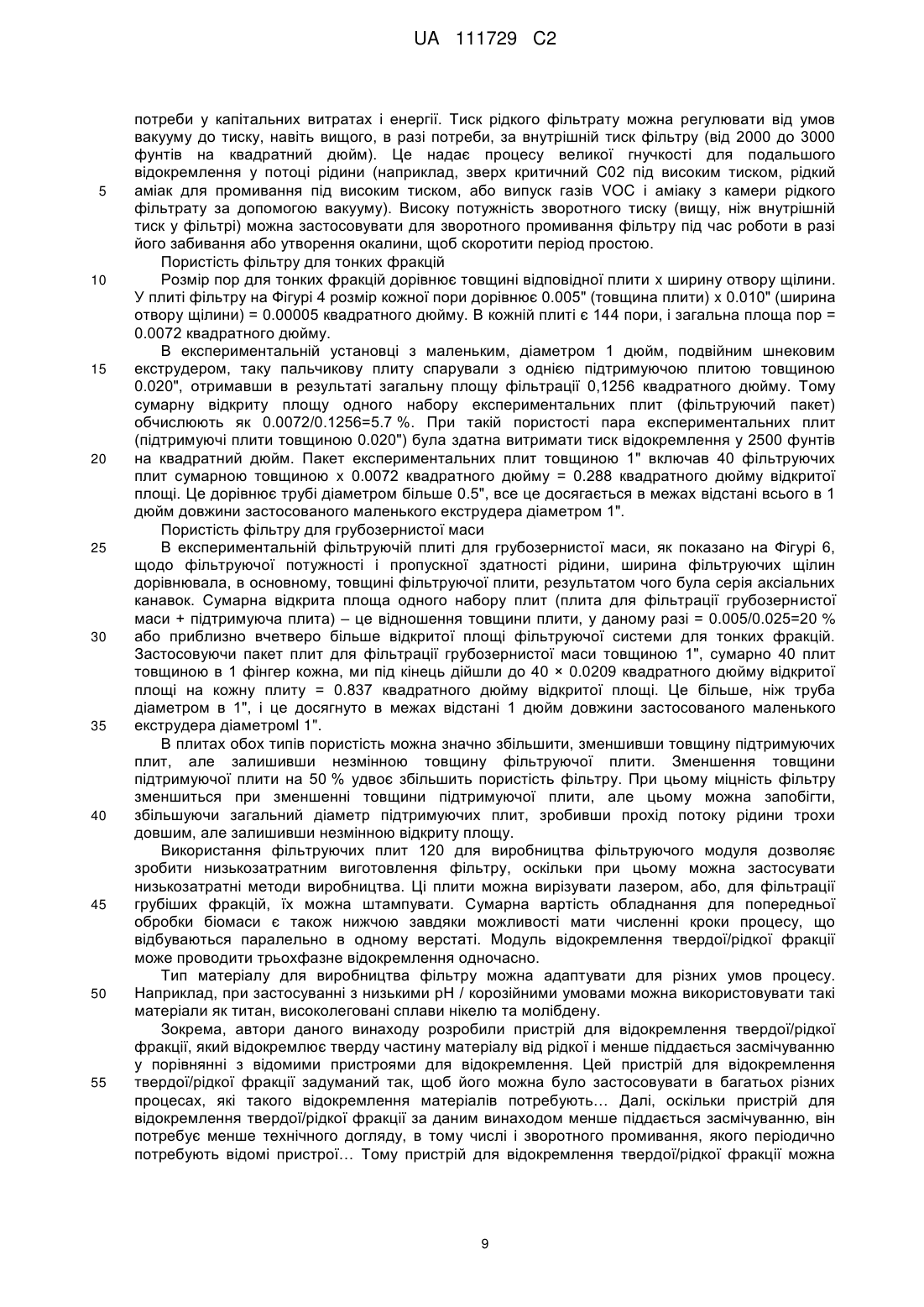

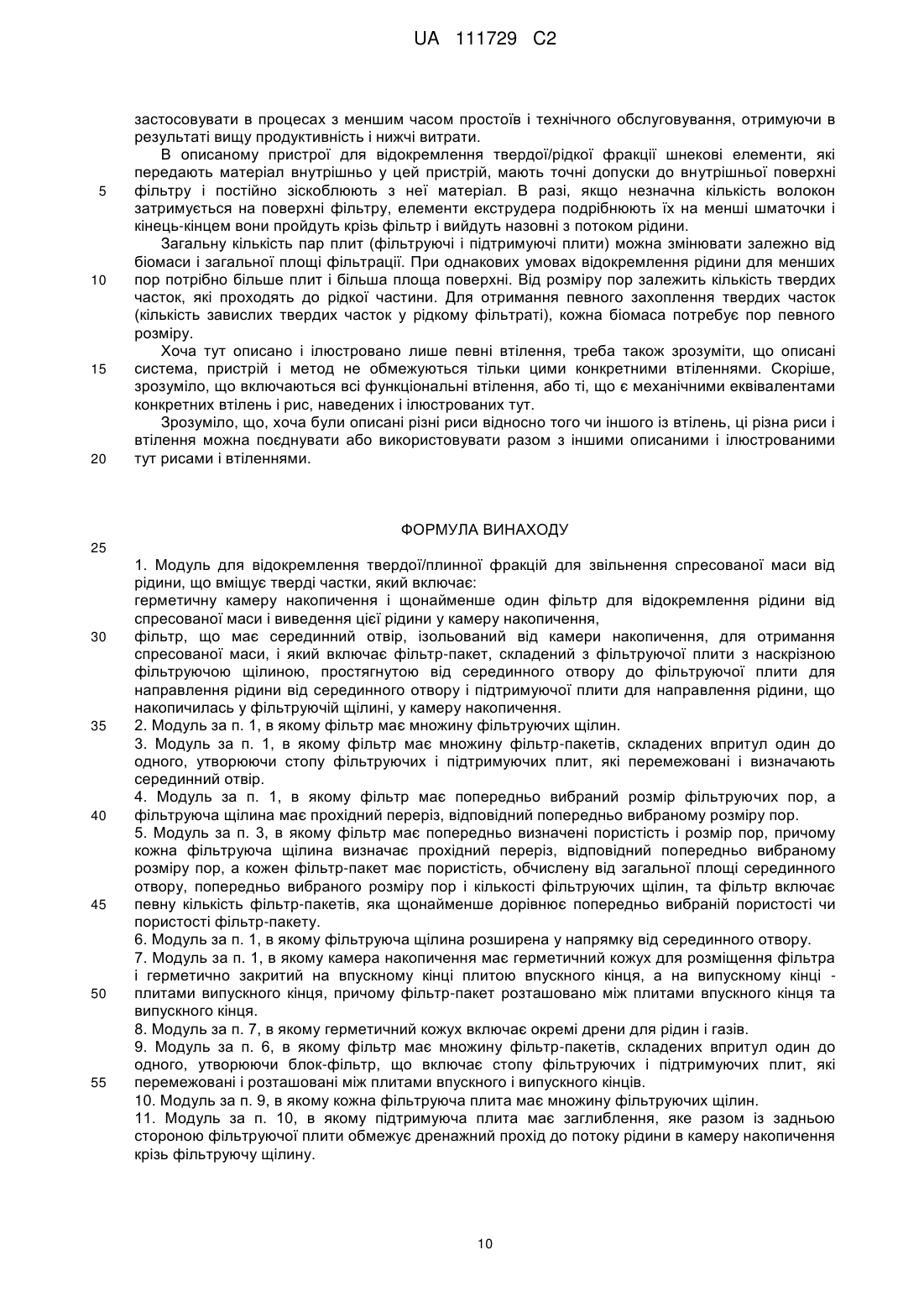

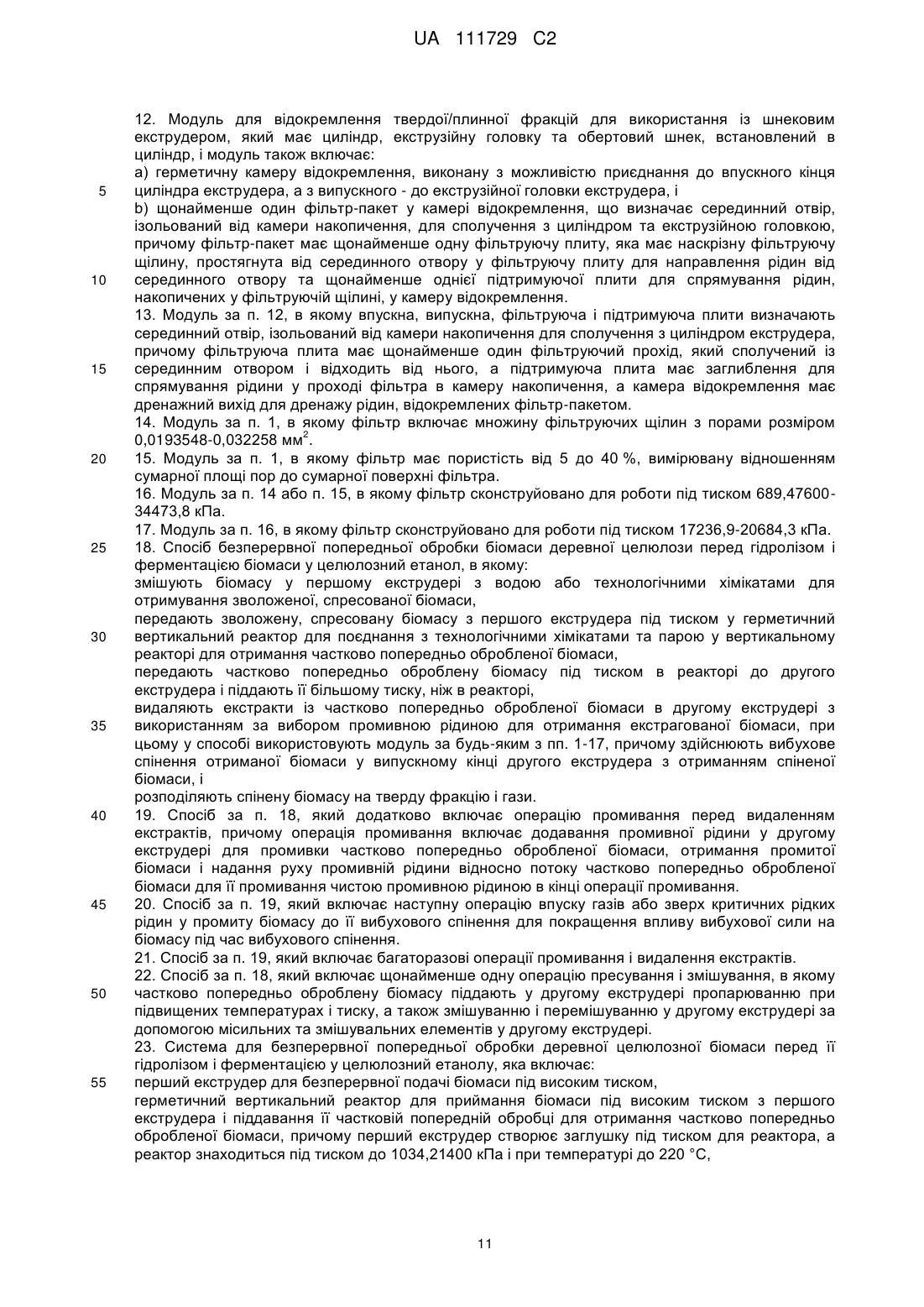

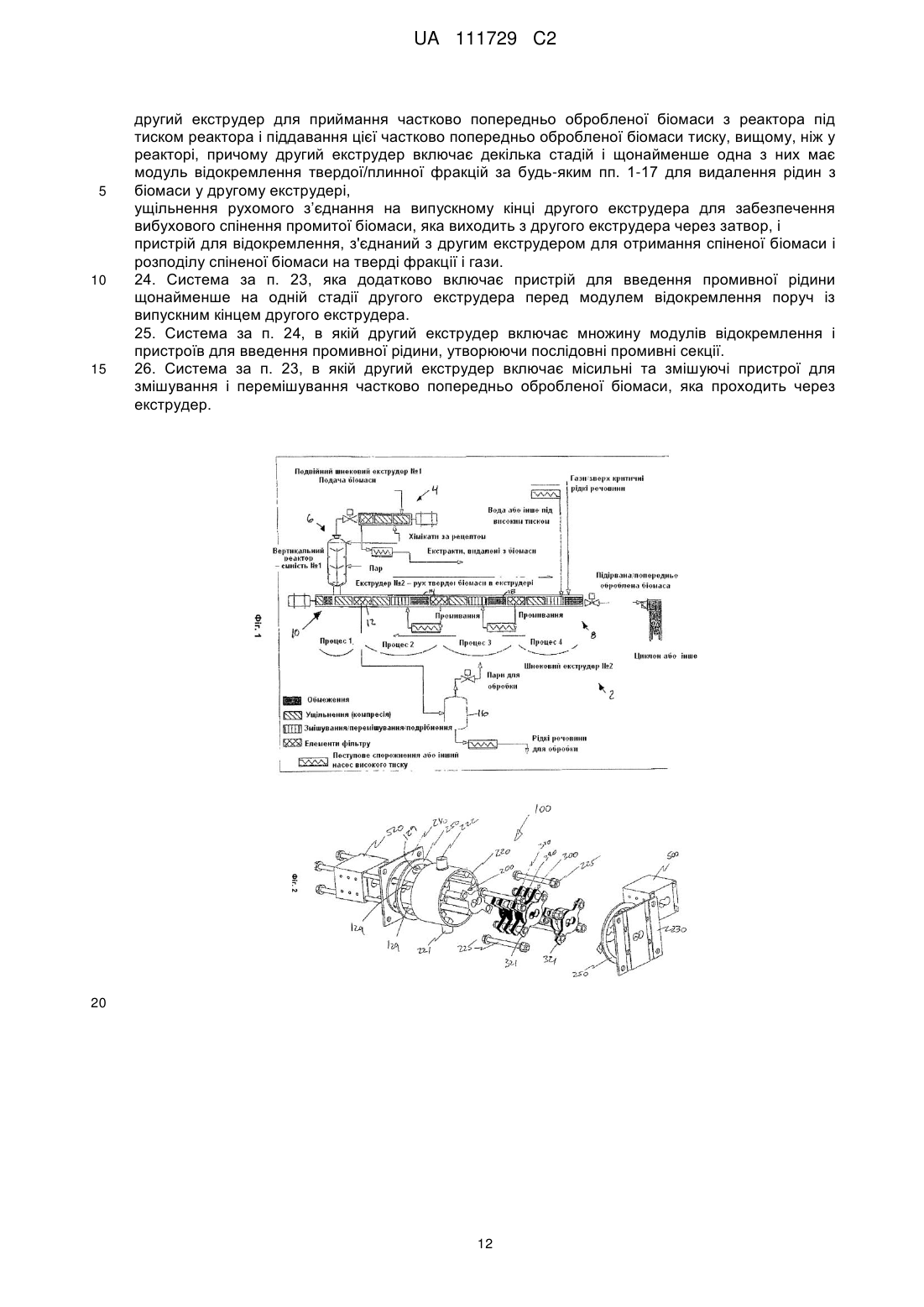

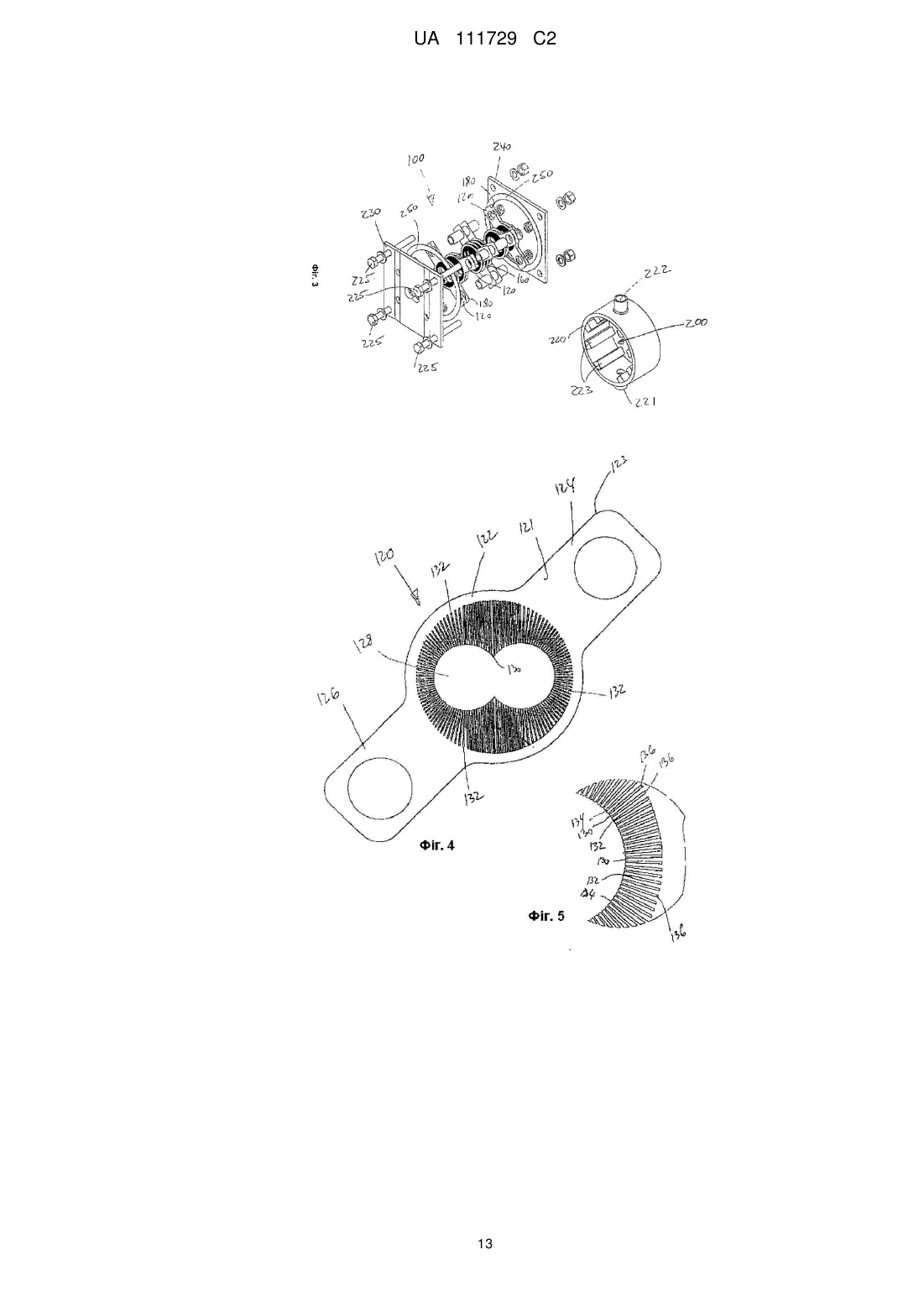

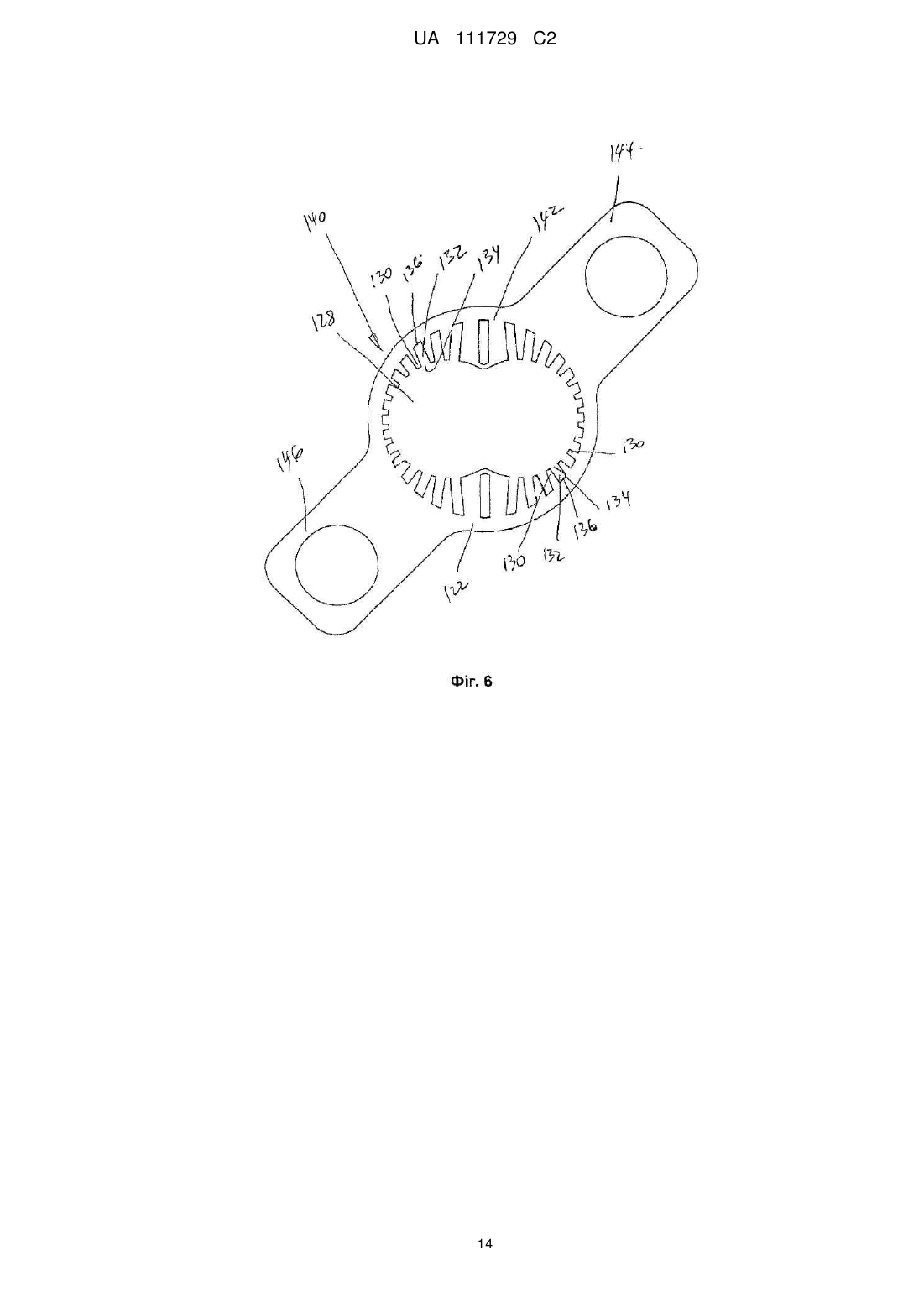

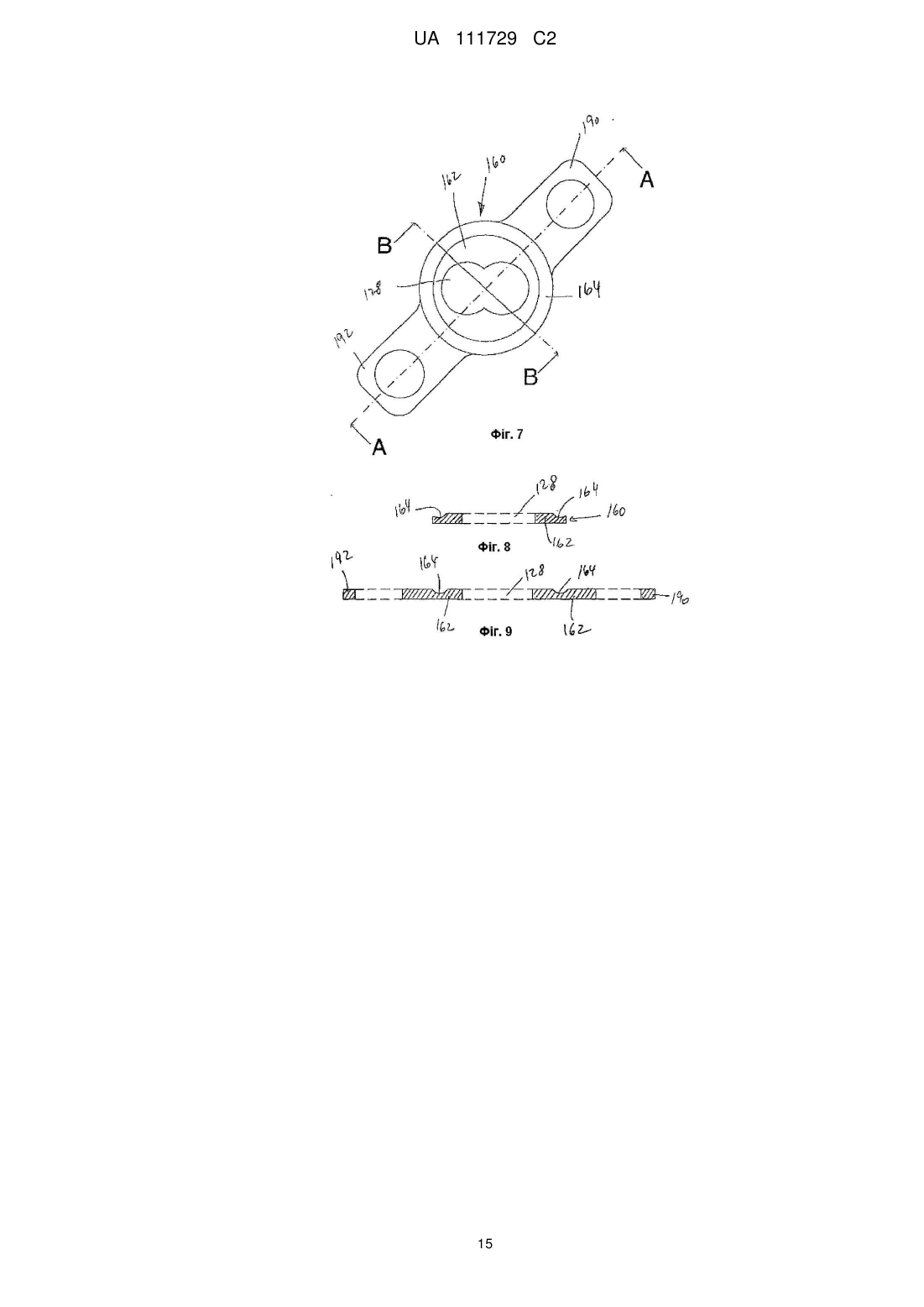

Реферат: Винахід стосується пристрою для відокремлення твердих речовин від рідини і способу обробки біомаси. Заявлено модуль для відокремлення твердої/плинної фракцій, пристрій для попередньої обробки і спосіб попередньої обробки біомаси при високих температурі і тиску з можливістю змінювати тривалість обробки і переробки. UA 111729 C2 (12) UA 111729 C2 UA 111729 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід стосується пристрою для відокремлення твердих речовин від рідини і методу обробки біомаси, який включає відокремлення твердих речовин від рідини, більш конкретно, попередньої обробки біомаси деревної целюлози в процесі біохімічного перетворення. ПЕРЕДУМОВА ВИНАХОДУ Попередня обробка біомаси деревної целюлози для перетворення у хімікати потребує багато часу, високого тиску і високої температури. У таких умовах рідину треба відокремити від оброблюваної біомаси для отримання значного виходу продукції і високої ефективності процесу. Зараз для цього потрібно багато елементів обладнання, дорогих в плані інвестицій і виробничих витрат. Крім того, ефективність процесу маргінальна. Ключовим компонентом ефективності процесу попередньої обробки біомаси деревної целюлози є можливість промити і віджати гідролізовані напів-целюлозні цукри, токсини, інгібітори і/або інші екстрактивні речовини з твердих фракцій біомаси/целюлози. Важко ефективно відокремити тверде від рідкого при високій температурі і тиску, потрібних для попередньої обробки целюлози. При відокремленні твердих/рідких фракцій кількість останніх, що залишається у твердій фракції, залежить від тиску, який при цьому застосовується, товщини твердого шару і пористості фільтру. Пористість фільтру залежить від кількості і розміру його пор. Зниження тиску, збільшення товщини твердого шару і зменшення пористості фільтру призведуть до зменшення ступеню відокремлення рідини від твердих речовин і ступеню остаточного висушування твердої фракції. При конкретних товщині твердого шару і пористості фільтру максимального відокремлення досягають при найвищому можливому тиску. При конкретній товщині твердого шару і застосованого тиску, максимальне відокремлення залежить виключно від розміру пор фільтра.. Високі тиски для відокремлення, на жаль, потребують міцних фільтрувальних засобів, здатних витримати тиск відокремлення, що робить процес важким, а потрібне обладнання – дуже витратним. Коли потрібен високий тиск, товщину фільтрувальних засобів доводиться збільшувати, щоб вони витримували такий тиск. Але, щоб підтримувати таку саму пористість, як у фільтрів з більш тонким фільтрувальним матеріалом, ці товстіші фільтрувальні матеріали потребують більшого розміру пор. Це може створити проблему в залежності від твердого матеріалу, який треба відокремити, оскільки прийнятний розмір пор фільтру обмежується розміром волокон і часток у твердій фракції, прозорістю рідкої фракції, обумовлених виключно розміром пор фільтрувального засобу. Занадто великі пори спричиняють накопичення значної кількості завислих часток у рідкій фракції, знижуючи ефективність їх відокремлення. З часом фільтрувальні засоби мають тенденцію забиватись завислими твердими частками, знижуючи продуктивність процесу, особливо при високому тиску, необхідному для попередньої обробки целюлози. Тому звичайно потрібен зворотний потік рідини для промивання закупорки і відновлювання рівня виробництва. Якщо фільтр забивається, потрібен високий тиск для його промивки… Це особливо проблематично при роботі з фільтруючими засобами під тиском вище 1000 фунтів на квадратний дюйм в процесі, який має постійно продовжуватись для максимізації його продуктивності і отримання високої ефективності процесу попередньої обробки. Існуюче обладнання, потрібне для попередньої обробки целюлози є як складним, так і дорогим, оскільки немає такого, яке дозволяло б одночасно виконувати численні кроки попередньої обробки деревної целюлозної біомаси в одному агрегаті. Традиційні одиночні, подвійні або потрійні екструдери не мають виробничого часу, потрібного для попередньої обробки біомаси при низькій енергії, а також не мають корисних і ефективних пристроїв для відокремлення рідкої фракцій від твердої для попередньої обробки біомаси. В патенті США US 7,347, 140 описано шнековий прес з перфорованим кожухом. Робочий тиск таких шнекових пресів низький через низьку міцність перфорованого кожуха. В патенті США US 5,515,776 описано черв'ячний прес і дренажну перфорацію в кожусі пресу, що збільшує площу поперечного перетину у напрямку потоку дренованої рідини. Патент США US 7,357,074 спрямований на шнековий прес з конічною насадкою для відведення води з сукупністю перфорованих отворів для дренування води з твердої маси, стиснутої у пресі… Знову застосовують перфорований кожух або оболонку. Як буде легко зрозуміти, чим більше кількість перфорованих отворів у насадці, тим нижчий опір тиску в ній. Більше того, свердління перфорованих отворів у насадці або кожусі пресу зв'язано із серйозними проблемами, коли потрібні дуже маленькі щілини для відокремлення тонких твердих часток. Тому бажано мати покращений дренажний модуль для шнекового пресу. РЕЗЮМЕ ВИНАХОДУ Метою даного винаходу є уникнути або зменшити хоча б один із недоліків попередніх пристроїв і процесів для відокремлення твердих і рідких фракцій. 1 UA 111729 C2 5 10 15 20 25 30 35 40 45 50 55 60 Далі, ще однією метою є запровадити покращений метод попередньої обробки біомаси деревної целюлози і модуль відокремлення твердих/рідких фракцій для покращеного виконання такого відокремлення при вищому тиску. Для того, щоб покращити відокремлення твердих і рідких фракцій, даний винахід пропонує модуль для шнекового пресу, який видаляє рідину з рідкого середовища, що містить масу твердих часток, спресованих шнековим пресом до тиску, вищого за 100 фунтів на квадратний дюйм. Цей відокремлюючий модуль включає фільтр з пористістю від 5 % до 40 % (сумарна площа пор відносно загальної поверхні фільтру). Бажано, щоб модуль витримував робочий тиск у 3000 фунтів на квадратний дюйм при пористості фільтру від 5 до 40 %, краще - від 1 1 до 40 %. Фільтр переважно включає сукупність пор розміром від 0.00005 до 0.005 квадратного дюйму. У найбільш бажаному втіленні фільтр включає пори розміром 0.00005 квадратного дюйму для відокремлення тонких твердих часток, пористість 5.7 %, і опір тиску 2,500 фунтів на квадратний дюйм. В іншому втіленні фільтр має пори розміром 0.005 квадратного дюйму, пористість 20 % і опір тиску 5,000 фунтів на квадратний дюйм. У наступному найбільш бажаному втіленні фільтр включає пори розміром 0.00005 квадратного дюйму і пористість 11.4 %. У ще одному бажаному втіленні фільтр має пори розміром 0.005 квадратного дюйму і пористість 40 %, і в іще одному – пори розміром 0.00003 квадратного дюйму. Щоб досягти максимальної ефективності, бажано мінімізувати розмір пор, максимізувати пористість фільтру і працювати при підвищеному тиску відокремлення. Мінімізація розміру пор є проблемою у традиційних шнекових пресах, оскільки у кожух фільтру треба відрізати циліндричні порції. Зараз цю проблему розглянуто авторами даного винаходу. У фільтрі згідно з даним винаходом його пори утворені просто прорізанням щілин у плиті фільтру, що значно простіше, ніж свердлити перфорацію у герметичному кожусі фільтру. Застосування щілин також дозволяє створювати значно менші пори фільтру з використанням дуже тонких плит фільтру і вузьких щілин. Наприклад, використовуючи плиту фільтру товщиною 0.005 дюйму і прорізаючи щілину шириною 0.01 дюйму в плиті фільтру, можна досягти розміру пори всього 0.00005 квадратного дюйму. Навіть менших за розміром пор можна досягти з використанням тонших плит фільтру, наприклад, плит товщиною 0.003 дюйму. Більше того, щоб мати відносно високу пористість при підвищеному робочому тиску, модуль герметично з'єднують із джерелом спресованої маси рідини, яка містить тверді частки, наприклад, із шнековим пресом. В одному аспекті відокремлюючий модуль включає камеру для накопичення, яку піддають тиску, і фільтр для герметичного отримання спресованої маси. Фільтр має попередньо вибрані розмір пор і пористість. Фільтр також включає щонайменше одну плиту з протилежними передньою і задньою сторонами, покривну плиту, зв'язану із передньою плитою фільтру, і підтримуючу плиту, яку поєднують із задньою стороною плити фільтру. Фільтр, покривна і підтримуюча плити визначають наскрізний серединний отвір, герметизований від камери накопичення для отримання спресованої маси. Плита фільтру має щонайменше одну наскрізну щілину, що тягнеться від серединного отвору у плиту фільтру, і цю щілину фільтру герметизують на передній і задній сторонах покривною і підтримуючою плитами для створення проходу у фільтрі із порами попередньо вибраного розміру. Підтримуюча плита має заглиблення для обмеження разом із задньою стороною дренажного проходу рідини між камерою накопичення і проходом фільтру Для збільшення пористості плита фільтру переважно включає сукупність окремих щілин, що збільшує пористість фільтру, ідренажний прохід для зв'язку рідини з усіма щілинами фільтру. Щоб ще більше підвищити пористість, фільтр переважно включає численні пари плит фільтру і підтримуючих плит, розміщених за покривною плитою у стопку перемежованих плит фільтру і покривних плит, при цьому кожна підтримуюча плита, що знаходиться між двома плитами фільтру, функціонує як підтримуюча для однієї і як покривна для другої плити фільтру. Укладаючи поперемінно фільтруючу і підтримуючу плити, можна збільшити потужність відокремлювання фільтру. Цю потужність можна збільшити далі завдяки використанню підтримуючих плит, товстіших від фільтруючих. Так само, потужність відокремлювання фільтру збільшиться, якщо застосувати підтримуючу і фільтруючу плити більшого діаметру. В одному із втілень відокремлюючий модуль вмонтовують у барабан шнекового пресу, а розмір серединного отвору підбирають так, щоб в нього точно входила частина екструдера шнекового пресу. Шнековий екструдер переважно має точні допуски відносно серединного отвору фільтру, щоб безперервно зіскоблювати спресований матеріал з поверхні фільтру, одночасно генеруючи значний тиск відокремлення. В разі, якщо невелика кількість волокон затримується на поверхні фільтру, елементи екструдера поріжуть їх на менші шматочки, і вони кінець-кінцем пройдуть через фільтр і назовні з потоком рідини як дуже тонкі частки. Це 2 UA 111729 C2 5 10 15 20 25 30 35 40 45 50 55 забезпечує пристрій для відокремлення твердої/рідкої фракції, який дозволяє відокремити тверду частину матеріалу від рідкої в умовах високої температури й тиску. В іншому аспекті модуль для відокремлення рідини або газів від спресованої маси рідини, що містить тверді частки, включає ізольовану насадку, яка має герметичний кожух, що обмежує камеру накопичування для рідини і газів; вихід для рідини і вихід для газу у кожусі, відповідно, для дренування рідини і газів з камери накопичення; вхідну кінцеву плиту, яку прикріплюють до вхідного кінця кожуха з можливістю її заміни, вихідну кінцеву плиту, яку прикріплюють до вихідного кінця кожуха з можливістю її заміни, і щонайменше один фільтр-пакет із фільтруючою і підтримуючою плитами, причому цей фільтр-пакет прокладено між вхідною і вихідною кінцевими плитами; фільтруючу і підтримуючу плити, які мають соосний серединний отвір, герметизований від камери накопичення для отримання спресованої маси, причому фільтруюча плита має хоча б одну наскрізну щілину, що тягнеться від серединного отвору в плиту фільтру і підтримуючу плиту, які визначають прохід у з'єднанні рідини з фільтруючою щілиною і камерою накопичення. Бажано, щоб герметична насадка мала дві або більше пар фільтруючих і підтримуючих плит. Бажано, щоб фільтруюча плита мала значну кількість щілин. Бажано, щоб кожна підтримуюча плита мала круговий жолобок у з'єднанні рідини з усіма щілинами і суміжною фільтруючою пластиною. Бажано, щоб кожна з фільтруючих і підтримуючих плит мала пару протилежних монтажних вушок для розташування по одній лінії і взаємозв'язку плит. Кожне монтажне вушко має отвір для кріпильного болта, щоб вирівнювати і фіксувати разом стопку фільтруючих і підтримуючих плит у суцільний блок-фільтр. Альтернативно отвір для кріпильного болта пропускають, і герметичний кожух включає ребра на внутрішній стороні для вирівнювання вушок і запобігання обертанню фільтруючих і підтримуючих плит відносно серединного отвору. У ще одному аспекті, даний опис забезпечує використання модуля для відокремлення твердої/рідкої фракцій, як описано, для обробки матеріалу із твердою частиною, рідкою частиною і газом, щоб відокремити тверду частину від рідкої і газової. У подальшому аспекті, даний винахід застосовується в процесі попередньої обробки біомаси, зокрема, деревної целюлози. Інші аспекти і риси даного винаходу стануть очевидними тим, хто належним чином досвідчений у цій технології, після огляду наступного опису конкретних втілень разом із супровідними фігурами. КОРОТКИЙ ОПИС КРЕСЛЕНЬ Для кращого розуміння описаних тут втілень і більш чіткого показу, як їх можна привести в дію, будуть зараз зроблені посилання, тільки в якості прикладів, на супроводжувальні креслення, що показують ілюстративні втілення, в яких: На Фігурі 1 показано схематичний вид пристрою для попередньої обробки, який включає подвійний шнековий екструдер з модулем для відокремлення твердої/рідкої фракцій. На Фігурі 2 схематично показано втілення подвійного шнекового екструдера з модулем для відокремлення твердої/рідкої фракцій у покомпонентному виді; На Фігурі 3 показано покомпонентний вид модуля для відокремлення твердої/рідкої фракцій, зображеного на Фігурі 2; На Фігурі 4 показано фільтруючу плиту (стрілка) відокремлюючого модуля з вузькими фільтруючими щілинами як дренажними каналами; На Фігурі 5 показано збільшений детальний вид фільтруючої плити (стрілка) з Фігури 4; На Фігурі 6 показано фільтруючу плиту (стрілка) відокремлюючого модуля з ширшими фільтруючими щілинами, ніж на втіленні на Фігурах 4 і 5; На Фігурі 7 показано праву підтримуючу плиту втілення з Фігури 3; Фігура 8 представляє вид поперечного перетину B-B підтримуючої плити з Фігури 7; На Фігурі 9 представлено поперечний перетин підтримуючої плити з Фігури 7 по лінії A-A; На Фігурі 10 показано ліву підтримуючу плиту втілення, зображеного на Фігурі 3; Фігура 11 представляє ізометрію пари фільтруючих і підтримуючих плит згідно з Фігурами 6 і 7; Фігура 12 представляє поперечний перетин фільтруючих і підтримуючих плит з Фігури 11 по лінії C-C; і На Фігурі 13 показано гранулометричний склад часток, знайдених у фільтраті, отриманому за одним із втілень модуля відокремлення. ДЕТАЛЬНИЙ ОПИС ПЕРЕВАЖНИХ ВТІЛЕНЬ 3 UA 111729 C2 5 10 15 20 25 30 35 40 45 50 55 60 Для простоти і ясності ілюстрації буде доцільно застосовувати на фігурах, якщо вважатиметься доречним, одні й ті самі умовні позначення для відповідних або аналогічних елементів чи етапів. Крім того, численні конкретні деталі викладені для досконалого розуміння описаних тут ілюстративних втілень. Але досвідчені у цій технології зрозуміють, описані тут втілення можна здійснювати на практиці без цих конкретних деталей. В інших випадках добре відомі методи, процедури і компоненти не описуються тут детально, щоб не затемнювати наведені тут втілення. Далі, ці описи ні в якому разі не слід вважати такими, що обмежують їх обсяг, а скоріше просто пояснюючими реалізацію описаних тут втілень. Як показано на Фігурі 1, проста безперервна система 2 попередньої обробки целюлозного етанолу за даним винаходом складається всього з трьох верстатів. Перший екструдер 4 застосовується як безперервний поршневий завантажувальний/змішувальний пристрій високого тиску для біомаси. Екструдер 4 подає біомасу у вертикальний реактор 6. Цей вертикальний реактор 6 може мати тривалий час обробки. Він подає біомасу у другий екструдер 8, переважно у подвійний шнековий екструдер Процес попередньої обробки включає протікання біомаси через перший екструдер 4, вертикальний реактор 6, і другий екструдер 8. Екструдер 4, який може також бути подвійним шнековим екструдером, використовують для безперервної подачі сировини у герметичний реактор 6. Змішування різних хімікатів в екструдері 4 можливе в залежності від типу цієї сировини. Екструдер 4 має автоматичний затвор, який закривається в разі втрати сировини, щоб запобігти втраті тиску. Вертикальний реактор 6 може працювати з різними хімікатами при тисках до 350 фунтів на квадратний дюйм і температурах до 425 °F (220 °C) залежно від біомаси. Час обробки у вертикальному реакторі 6 можна змінювати від кількох хвилин до багатьох годин, залежно від біомаси. Частково оброблену біомасу вивантажують з вертикального реактора 6 у герметичну зону завантаження 10 другого екструдера 8. У другому екструдері 8 більшість твердої біомаси подають до вихідного кінця (права сторона Фігури 1), а незначну частину направляють назад для герметизації привідних шахт. У другому екструдері 8 генерують вищий тиск, ніж у першому, згідно з тим, якого потребують різні біомаси, і процес попередньої обробки завершується за два, три або більше окремих процесів залежно від біомаси. Змивна рідина (вода, аміак або інша) рухається проти потоку твердої біомаси (наліво на Фігурі 1) або за ним, так щоб промивати біомаси найчистішою рідиною в кінці екструдера. Гази, такі як двоокис вуглецю, або зверх критичну рідину можна впорскувати у вихідний кінець, щоб відрегулювати вибухову силу в залежності від оброблюваної біомаси. У вихідному кінці можна застосовувати різні шнеки екструдера, і/або інший сосуд реактора, і/або регулюючий затвор, і/або поворотне сопло для того, щоб створити динамічний затвор і вибухову силу, потрібні для різних типів біомаси і різного тиску, а також складу сухого матеріалу. Після вибухового розширення біомаси з одного із даних пристроїв на виході використовують циклон або інший сепаратор для збору твердої маси і будь-яких газів, що виходять назовні. Після того, як біомаса попадає у другий екструдер 8, більшу частину біомаси передають вперед, а невелику кількість направляють назад для створення динамічної герметичної ізоляції, щоб запобігти витіканню з вертикального реактора 6. Біомаса входить у процес на стадії 1, як показано на Фігурі 1, і піддається вищому тиску, високій температурі від зустрічного току зони фільтрації з застосуванням першого пристрою 12 для відокремлення твердої маси від рідкої, як буде описано більш детально нижче з посиланням на Фігури 2-13. Тут деякі біомаси потребують тільки віджимання екстрактів і геміцелюлозного сиропу і можуть не потребувати промивної води. У пристрої для відокремлення твердої маси від рідини рідкий геміцелюлозний сироп і екстракти видаляють з регульованою товщиною брикету, використовуючи різні шнекові елементи. Проникність, розмір пор, площу фільтру і рівень тиску регулюють, застосовуючи різні конструкції фільтруючих плит, в залежності від типу оброблюваної біомаси. Тиск і випаровування рідини регулюють з застосуванням випарного резервуара з контрольованим тиском 16. Після входу у перший пристрій для відокремлення 12 біомасу подають вперед (направо на Фігурі 1) і нагрівають паром / водою під високим тиском з передньої зони і піддають тиску шляхом пресування / транспортування за допомогою різних шнекових елементів. На стадії 2 процесу, показаній на Фігурі 1, біомасу піддають змішуванню/ перемішуванню під високим тиском з використанням перемінної енергії зсуву для різних типів біомаси, щоб покращити попередню обробку. Високий тиск, висока температура, кінцева фільтрація проти течії (можна вичавити тільки частково геміцелюлозний сироп і екстракти, але не промивку проти течії, якої потребують деякі типи біомаси) рідкої геміцелюлози трапляються при регульованій товщині брикету завдяки використанню різноманітних шнекових елементів. Проникність, розмір пор, 4 UA 111729 C2 5 10 15 20 25 30 35 40 45 50 55 60 площу фільтру і рівень тиску регулюють, вибираючи застосовні фільтрувальні плити відповідної конструкції у другому пристрої для відокремлення 14 залежно від типу оброблюваної біомаси. Тиск і випаровування рідини регулюють за допомогою випарного резервуару з контрольованим тиском 16. На стадії 3 процесу біомасу піддають нагріванню і тиску шляхом пресування / транспортування за допомогою різних елементів шнекового екструдера. Енергію зсуву передають біомасі для покращення доступності ензимів, що потрібно для удосконалення попередньої обробки різних біомас. Біомасу піддають змішуванню/перемішуванню під високим тиском з використанням перемінної енергії зсуву для різних типів біомаси, щоб покращити попередню обробку. Високий тиск, високу температуру в середині циклу (або в його кінці, залежно від біомаси) можна передати біомасі за допомогою прямоточної або зворотної фільтрації рідкого геміцелюлозного сиропу з регульованою товщиною брикету, використовуючи різні шнекові елементи. Проникність, розмір пор, площу фільтру і рівень тиску регулюють, вибираючи застосовні фільтрувальні плити у третьому пристрої для відокремлення 18 відповідної конструкції залежно від типу оброблюваної біомаси. Тиск і випаровування рідини регулюють за допомогою випарного резервуару з регульованим тиском 16. На стадії 4 процесу, показаній на Фігурі 1, біомасу піддають нагріванню і тиску шляхом пресування / транспортування за допомогою різних елементів шнекового екструдера. Високий тиск змішування / перемішування біомаси з різними енергіями зсуву можна підбирати для різних біомас. На стадії процесу 4 біомасу змішують з водою під високим тиском або іншими рідиною/розчином для кінцевої стадії промивання. Інші рідкі речовини можуть включати молекули газу кімнатної температури, такі як рідкий C02 високого тиску, які стануть зверх критичними всередині екструдера через вищу температуру, або аміак, який стане газом при високій температури. Тверда волокниста біомаса далі передається під найвищим тиском системи через другий екструдер 8 і один з альтернативних динамічних затворів і виходить під регульованою вибуховою декомпресією спресованих газів, таких як пар, аміак або зверх критична рідина, між волокнами через вихідний отвір подвійного шнекового екструдера у пристрій для відокремлення твердої фракції від газу (циклон або інший). При використанні рідкого C02 під високим тиском, завдяки зверх критичній природі цієї рідини, коли вона нагрівається біомасою, вона проникає в інтервали між твердими волокнами, так само, як газ, і призводить до часткового потоку рідини вверх проти тиску твердих часток, як відбувається і з газом. Ця зверх критична рідина між волокнами виділяє вибухову силу зсередини більшості волокон, у багато разів більшу, ніж стандартний газ після виходу з екструдера через динамічний затвор, видозмінюючи тверді частки целюлози, тим самим збільшуючи доступність ензимів. На виході з подвійного шнеку також є автоматичний контрольний затвор, який використовують, щоб тримати систему герметичною на випадок втрати сировини або потужності… Одне із втілень модуля для відокремлення твердої/рідкої фракцій 100 без мембрани згідно з даним винаходом показано на Фігурах 2 і 3. Цей модуль може витримувати дуже високі сили внутрішнього тиску (до 5000 фунтів на квадратний дюйм). Цей модуль для відокремлення можна використовувати в процесі і пристрої, показаних на Фігурі 1, і може регулювати проникніть/пористість (фільтраційна здатність) фільтруючими плитами різних конфігурацій і товщиною, якої потребує тип біомаси/твердих часток, що обробляються. В одному втіленні, зображеному на Фігурі 2, модуля для відокремлення твердої/рідкої фракцій 100 використовують разом із шнековим пресом і вмонтовують між барабаном подвійного шнекового екструдера 500 і блоком екструдера 520 шнекового пресу. Модуль 100 відокремлює рідкі речовини (рідину і/або газ) від твердої маси, що містить рідину, спресованої шнековим пресом переважно до тисків вище 100 фунтів на квадратний дюйм. Відокремлюючий модуль 100 включає камеру для накопичення 200 і фільтр 300 з пористістю від 5 % до 40 % (сумарна площа пор відносно загальної поверхні фільтру). Переважно модуль 100 витримує робочий тиск до 5000 фунтів на квадратний дюйм при пористості фільтру від 5 % до 40 %, більш бажано від 11 % до 40 %. Фільтр 300 переважно включає сукупність пор розміром 0.00003-0.005 квадратного дюйму. У найбільш бажаному втіленні фільтр 300 включає фільтруючі пори розміром 0.00005 квадратного дюйму для відокремлення тонких твердих часток, пористістю 5.7 % і опором тиску 2,500 фунтів на квадратний дюйм. В іншому втіленні фільтр 300 включає фільтруючі пори розміром 005 квадратного дюйму і пористість 20 %, а опір тиску - 5,000 фунтів на квадратний дюйм. У ще одному бажаному втіленні фільтр 300 включає фільтруючі пори розміром 0.00005 квадратного дюйму і пористість 20 % - 11.4 %. В іще одному бажаному втіленні фільтр 300 включає фільтруючі пори розміром 0.005 кв. дюйму і пористість 40 %. 5 UA 111729 C2 5 10 15 20 25 30 35 40 45 50 55 Базову конструкцію відокремлюючого модуля 100 показано на Фігурах 2 і 3. Камера накопичення 200, здатна витримувати найвищий тиск від будь-якого компоненту, що застосовується для відокремлення відфільтрованих рідких речовин у гази і рідину. Камера накопичення обмежується герметичним кожухом або насадкою 220 і приймає і випускає кінцеві плити 230 і 240. Рідину можна дренувати з камери накопичення 200 крізь дренажний відвід 221, переважно розташований у найнижчій точці герметичного кожуха 220. Далі, герметичний кожух 220 включає сукупність напрямних ребер 223, простягнутих паралельно поздовжній осі кожуха в його середині для вирівнювання фільтруючих і підтримуючих плит у камері накопичення 200. Газ, що збирається у накопичувальній камері 200, можна випускати з неї через дренажний отвір 222, розташований переважно у найвищій точці герметичного кожуха 220. Накопичувальну камеру під високим тиском 200 ізолюють круговими пломбами 250, розміщеними між осьовими кінцями герметичного кожуха 220 і кінцевими плитами 230, 240. Ця здатність витримувати високий тиск / високу температуру дозволяє промивати біомасу рідиною типу аміаку, C02 і водою, які звичайно знаходяться у газоподібному стані в робочому процесі під тиском при температурах від 50 до 250 °C. Модуль відокремлення кріплять разом монтажними болтами 225, розміщеними ззовні герметичного кожуха 220, щоб стягувати разом кінцеві плити 230, 240 r і фіксувати герметичний кожух 220 і кругові пломби 250 між ними. Монтажні болти фільтра 129 (див. Фігуру 2) можна також застосовувати для з'єднання пакетів фільтру 321, 322 у фільтрі 300. У найбільш бажаному втіленні монтажні болти фільтру простягають через кінцеві плити 230, 240 і забезпечують додаткове скріплення разом модуля відокремлення 200. Монтажні болти фільтра 129 можна також простягнути через блок екструдера 520, щоб прикріпити його до модуля відокремлення. Але для мінімізації кількості точок проникнення у модулі відокремлення 200, який має бути надійно герметизованим для підтримання тиску в камері накопичування 200, монтажні болти фільтру 129 не ставлять, а окремі частини модуля відокремлення скріплюють разом за допомогою фіксуючих елементів, таких як болти 225, розміщених ззовні герметичного кожуха. Залежно від застосовуваних рівнів тиску, деякі гази можна відокремити безпосередньо у накопичувальній камері 200, або в деяких умовах (як показано на Фігурі 1) можна застосувати окремо випарювальну ємність для оптимізації загальної ефективності процесу. Фільтр 300 включає декілька блоків плит 320, зібраних із стопки базових пакетів фільтруючих плит 321, 322 даного винаходу, комбінацію фільтруючої плити 120, покладеної на підтримуючу плиту 160,180, які описані більш детально нижче разом із Фігурами 4-12. Там є правосторонні фільтрувальні пакети 321, що включають фільтруючу плиту 120 і правосторонню підтримуючу плиту 160, а також лівосторонні фільтрувальні пакети 322, що включають фільтруючу плиту 120 і лівосторонню підтримуючу плиту 180. В одному з аспектів модуль відокремлення включає герметичну накопичувальну камеру 200 і фільтр 300 для герметичного отримання спресованої маси (не показано). Фільтр 300 має попередньо вибрані розмір пор і пористість. Фільтр 300 включає щонайменше одну фільтруючу плиту 120 із передньою та задньою сторонами 121, 123, плиту покриття 230, з'єднану з передньою стороною 121 фільтруючої плити 120, і підтримуючу плиту 160, 180, з'єднану з задньою стороною 123 фільтруючої плити 120. Фільтруюча, підтримуюча та покривна плити (120, 230, 160/180) обмежують наскрізний серединний отвір 128, герметизований від камери накопичення 200 для отримання спресованої маси (не показано). Фільтруюча плита 120 має щонайменше одну наскрізну фільтруючу щілину 132, яку направляють від серединного отвору 128 до фільтруючої плити, причому фільтруючу щілину 132 герметизують з передньої і задньої сторін 121, 123 покривною і підтримуючою плитами 230, 160/180 для утворення фільтруючого проходу із попередньо вибраним розміром пор. Підтримуюча плита 160/180 має заглиблення 164 для встановлення разом із підтримуючою плитою 123 дренажного проходу у сполученні рідини з накопичувальною камерою 200 фільтруючою щілиною 132 (див. Фігури 11 і 12). Для збільшення пористості у фільтруючу пластину 120 бажано включити сукупність окремих фільтруючих щілин 132, а дренажний прохід 164 створити у сполученні рідини з усіма цими фільтруючими щілинами 132. Щоб ще більше підвищити пористість, бажано, щоб фільтр включав численні пари фільтруючих і підтримуючих плит (120, 160/180), розташованих за покривною плитою 230 у стопку поперемінно фільтруючих і покривних плит, де кожна підтримуюча плита 160/180 знаходиться між двома фільтруючими плитами 120 і функціонує як підтримуюча плита для однієї фільтруючої плити і як покривна – для другої. Завдяки чергуванню фільтруючих і підтримуючих плит (120, 160/180), підвищується відокремлюючий тиск фільтру 300. Застосування підтримуючих плит 160/180, товщих за фільтруючі плити 120, може ще більше підвищити потужність тиску фільтру 300. Пресуючий гвинт шнекового пресу зазвичай має дуже точні допуски до серединного отвору 128 фільтру 300 і постійно зіскоблює 6 UA 111729 C2 5 10 15 20 25 30 35 40 45 50 55 60 спресований матеріал з поверхні фільтру, в той же час генеруючи значний відокремлюючий тиск. У втіленні на Фігурі 2, модуль відокремлення 100 монтують до барабану 500 шнекового пресу, а розмір серединного отвору 128 фільтру 300 підбирають так, щоб в нього точно входила частина напірного гвинта (не показано). Ця частина напірного гвинта шнекового пресу зазвичай має дуже точні допуски до розміру серединного отвору 128 фільтру 300 і постійно зіскоблює спресований матеріал з поверхні фільтру, одночасно генеруючи значний відокремлюючий тиск. В разі, якщо незначна кількість волокон затримується на поверхні фільтру, їх подрібнює гвинт екструдера на меші шматочки і кінець-кінцем вони пройдуть крізь фільтр і вийдуть з нього з потоком рідини як дуже тонкі частки. Це забезпечує пристрій відокремлення твердих фракції від рідини, що дозволяє відокремлювати тверді і рідкі частини матеріалу при високих температурах і тиску. Маючи шнековий екструдер, пробивайте пори фільтру 134 суміжно, бо пристрій для відокремлення менше піддається засміченню. Через підвищену пористість і опір тиску модуля відокремлення 100 за даним винаходом, можливий вміст сухого матеріалу у сухій частині вивантаженої маси до 90 %, і досягається також відносно чиста рідка частина завдяки дрібному розміру пор, із кількістю завислих часток не більше 1 %. Легко зрозуміти, що модуль відокремлення твердого від рідкого матеріалу за даним винаходом можна використовувати у багатьох різних застосуваннях, де потрібно відокремлювати тверді/рідкі частини матеріалу. У пілотному випробуванні на постійній основі, 100-грамові блоки біомаси, що складались із 40г твердої маси і 60г води, промивали 40 грамами води, після чого рідину віджимали через фільтр внутрішнім зусиллям 600 фунтів на квадратний дюйм при температурі 100˚C і отримували вихід сухої біомаси (твердої частини рідкої/твердої біомаси), яка містила 39 г завислих твердих часток і 5 г води. Фільтрат складом 95 г води був відносно чистим, вміщуючи лише 1 г завислих твердих часток середнім розміром 5 мікронів і розподілом часток згідно з Фігурою 13. Далі, оскільки пристрій для відокремлення твердого/рідкого матеріалу за даним винаходом менше піддається засмічуванню, він потребує менше технічного обслуговування, ніж періодично потребують відомі сепаратори. Тому пристрій для відокремлення твердого/рідкого матеріалу можна використовувати у процесі з меншими простоями і меншим технічним доглядом, що сприяє підвищенню виробничої потужності і зменшенню витрат.. На Фігурі 4 показано фільтруючу плиту для тонких фракцій 120 з круглою середньою секцією 122, прикріпленою до першого опорного вушка 124 і другого опорного вушка 126. Кругла середня секція 122 має серединний отвір 128 у формі цифри вісім для входження пресових гвинтів подвійного шнекового пресу. Фільтруюча плита 120 має передню сторону 121 і задню 123. Серединний отвір 128 оточують сукупністю дрібних пальців 130 і проміжними фільтруючими щілинами 132. Щоб досягти максимальної ефективності відокремлення твердої/рідкої фракції, бажано мінімізувати розмір пор фільтру, максимізуючи фільтр. Мінімізація розміру пор в існуючих шнекових пресах створює проблему через необхідність прорізати циліндричні проходи у кожусі фільтру. Цю проблему вирішує фільтр згідно з даним винаходом, де пори фільтру утворюють, просто прорізаючи щілину 132 у тонкій фільтруючій плиті 120. Фільтруючу щілину 132 прорізають крізь повну товщину плити 120, чому вона називається тут наскрізною щілиною. Дуже маленькі фільтруючі пори можна створити у фільтруючих плитах 120 за даним винаходом, використовуючи дуже тонкі фільтруючі плити 120 і дуже тонкі щілини 132, як показано на Фігурах 4 і 5. Наприклад, застосовуючи фільтруючу плиту товщиною 0.005 дюйму, і прорізавши щілину шириною 0.01 дюйму у фільтруючій плиті, можна досягти розміру пор всього 0.00005 квадратного дюйму. Для фільтрування ще тонших часток використовують фільтруючу плиту товщиною 0.003 дюйму з фільтруючими щілинами шириною 0.01 дюйму, що дозволяє мати пори розміром всього 0.00003 квадратного дюйму. Як показано на Фігурі 5, дуже тонкі щілини 132 і пальці середньої тонкості 130 мають таку форму і розташування, що можуть забезпечити фільтруючі щілини від серединного отвору 128 до фільтруючої плити 120 і до зовнішньої частини середньої секції 122. Переважно, кінці фільтруючих щілин 132 всі розміщують по колу, концентричному зовнішньому краю, і всередині круглої середньої секції 122. Щоб покращити витікання рідини крізь канали для тонкого дренування, ці канали роблять вужчими у внутрішнього кінця 134 на вході до серединного отвору 128 і розширюють у вихідному напрямку до їхнього зовнішнього кінця 136. Фільтруючу плиту 120 розміщують на підтримуючій плиті, як показано на Фігурах 11 і 12. Це буде обговорюватись більш детально нижче. Є два типи підтримуючих плит, лівосторонні підтримуючі плити 160, такі як показані на Фігурі 7, і правосторонні 180, показані на Фігурі 10. 7 UA 111729 C2 5 10 15 20 25 30 35 40 45 50 55 60 Лівосторонні і правосторонні підтримуючі плити 160, 180 мають однаковий конструктивний принцип і включають круглу центральну частину 162, 182 із серединним отвором 128 і монтажними вушками 190, 192, які простягаються від центральної частини 162, 182. Єдиною різницею між лівосторонньою і правосторонньою підтримуючими плитами є орієнтація монтажних вушок 190, 192 відносно серединного отвору 128 – вушка розташовані під кутом 45 градусів справа до поперечної осі серединного отвору 128 у правосторонньої підтримуючої плити 160 і під кутом 45 градусів зліва до підтримуючої плити 180. Тому ліво- і правосторонні підтримуючі плити застосовують для створення зсуву на 90 градусів у схемі кріплення плит і забезпечення засобу для дренування рідини до дна камери накопичування і підйому газів до її верху, якщо конкретна біомаса потребує відокремлення рідкої/газової фракції на цій стадії. Товщина послідовних правосторонніх (або, навпаки, лівосторонніх) плит і фільтруючих плит між ними зазвичай дорівнює щонайменше 0.25", але може бути і 1", залежно від загальної кількості плит. Монтажні вушка 124, 126 для фільтруючих плит, і монтажні вушка 190, 192 для підтримуючих мають таку форму, щоб точно попадати між парами направляючих ребер 223 на внутрішній поверхні герметичного кожуха 220. Кожен тип підтримуючих плит має периферійну механічно утворену канавку 164 у центральній частині 162, 182, що очевидно на Фігурах 7-9 і 10, поперечний перетин лівосторонньої підтримуючої плити 180 є ідентичним поперечному перетину правосторонньої підтримуючої плити 180, показаної на Фігурах 8 і 9. Периферійну канавку 164 розміщують так, щоб вона відповідала зовнішнім кінцям 136 щілин 132 у фільтруючій плиті 120 (див. Фігури. 4-6), коли фільтруюча плита 120 і підтримуюча 160, 180 поставлені задніми сторонами одна до одної, а серединний отвір 128 розташований, як показано на Фігурах 11 і 12. Фігури 11 і 12 ілюструють найістотніший фільтр за даним винаходом, - фільтруючу плиту 120 і підтримуючу 160 впритул до задньої сторони 123 фільтруючої плити. Рідкі речовини (рідина і/або газ), які містяться у спресованій масі (не показано) і подаються через серединний отвір 128, вичавлюються відокремлюючим тиском так, що вони витікають у фільтруючі щілини 132 (див. стрілки). В кінці 136 фільтруючої щілини рідина змінює напрям і стікає у периферійну канавку 164 у підтримуючій плиті 160 і виходить з неї у накопичувальну камеру (див. Фігури 11, 12 і 13). Таким чином фільтруюча плита для тонких фракцій 120 може відфільтровувати рідину і дуже дрібні часточки, які проходять крізь щілини 132 у напрямку, поперечному потоку біомаси через серединний отвір 128 у формі цифри вісім. Протилежно конфігурації плити з більшими порами, яку показано на Фігурі 6 і яка підходить для більших часток / волокон целюлозної біомаси, фактором, обмежуючим пористість, є товщина фільтруючої плити. Було виявлено, що ця конфігурація грубішої фільтруючої плити забезпечує добре відокремлення твердих/рідких фракцій біомаси, мінімізуючи при цьому площу поверхні і кількість плит, потрібних для досягнення такого ж відокремлення і такого ж внутрішнього тиску, як і з фільтруючою плитою для тонких фракцій на Фігурі 4. Як показано на Фігурі 6, грубіша фільтруюча плита з більшими порами 140 має круглу середню фільтруючу секцію 142, прикріплену до першого опорного вушка 144 і другого опорного вушка 146. Кругла середня секція фільтру 142 має серединний отвір 128 у формі цифри вісім, обмежений сукупністю більших пальців 130 між фільтруючими щілинами 132, прорізаними крізь плиту фільтру 140. Як показано на Фігурі 6, більші пальці 130 розміщено між дренажними каналами для грубих часток 132. Плиту фільтру для грубозернистого матеріалу 140 розміщують на підтримуючій плиті, такій як лівостороння підтримуюча плита 160, показана на Фігурі 7, для тримання фільтруючого пакету, такого як показано на Фігурах 11 і 12. Загалом, чим вище потужність тиску, тим більше рідини можна вичавити з твердої маси, або, при однаковому рівні сухості матеріалу, досягти вищої продуктивності на одиницю площі фільтрації. Якість фільтрації (захоплення твердих часток) можна контролювати залежно від конфігурації і товщини плит. Рейтинг / капітальну вартість фільтру/тиску можна оптимізувати в залежності від фільтраційних потреб конкретної біомаси. Плити певної конфігурації можна встановити в екструдер (одиночний, подвійний або потрійний шнек), щоб розвити високий тиск, високу наскрізну пропускну здатність, безперервне відокремлення. Модуль відокремлення твердої/рідкої фракцій самоочищається (у подвійних і потрійних шнеках) завдяки специфічному характеру гвинтів, які обтирають поверхню, і проти-осьовому напрямку потоку. Площа фільтрації є гнучкою залежно від вимог процесу, оскільки довжину пакету плит можна легко підігнати до конкретних потреб Модуль можна застосовувати для промивання твердих фракцій за потоком або зустрічним потоком в одну або кілька стадій в одному верстаті, знижуючи 8 UA 111729 C2 5 10 15 20 25 30 35 40 45 50 55 потреби у капітальних витратах і енергії. Тиск рідкого фільтрату можна регулювати від умов вакууму до тиску, навіть вищого, в разі потреби, за внутрішній тиск фільтру (від 2000 до 3000 фунтів на квадратний дюйм). Це надає процесу великої гнучкості для подальшого відокремлення у потоці рідини (наприклад, зверх критичний C02 під високим тиском, рідкий аміак для промивання під високим тиском, або випуск газів VOC і аміаку з камери рідкого фільтрату за допомогою вакууму). Високу потужність зворотного тиску (вищу, ніж внутрішній тиск у фільтрі) можна застосовувати для зворотного промивання фільтру під час роботи в разі його забивання або утворення окалини, щоб скоротити період простою. Пористість фільтру для тонких фракцій Розмір пор для тонких фракцій дорівнює товщині відповідної плити x ширину отвору щілини. У плиті фільтру на Фігурі 4 розмір кожної пори дорівнює 0.005" (товщина плити) x 0.010" (ширина отвору щілини) = 0.00005 квадратного дюйму. В кожній плиті є 144 пори, і загальна площа пор = 0.0072 квадратного дюйму. В експериментальній установці з маленьким, діаметром 1 дюйм, подвійним шнековим екструдером, таку пальчикову плиту спарували з однією підтримуючою плитою товщиною 0.020", отримавши в результаті загальну площу фільтрації 0,1256 квадратного дюйму. Тому сумарну відкриту площу одного набору експериментальних плит (фільтруючий пакет) обчислюють як 0.0072/0.1256=5.7 %. При такій пористості пара експериментальних плит (підтримуючі плити товщиною 0.020") була здатна витримати тиск відокремлення у 2500 фунтів на квадратний дюйм. Пакет експериментальних плит товщиною 1" включав 40 фільтруючих плит сумарною товщиною x 0.0072 квадратного дюйму = 0.288 квадратного дюйму відкритої площі. Це дорівнює трубі діаметром більше 0.5", все це досягається в межах відстані всього в 1 дюйм довжини застосованого маленького екструдера діаметром 1". Пористість фільтру для грубозернистої маси В експериментальній фільтруючій плиті для грубозернистої маси, як показано на Фігурі 6, щодо фільтруючої потужності і пропускної здатності рідини, ширина фільтруючих щілин дорівнювала, в основному, товщині фільтруючої плити, результатом чого була серія аксіальних канавок. Сумарна відкрита площа одного набору плит (плита для фільтрації грубозернистої маси + підтримуюча плита) – це відношення товщини плити, у даному разі = 0.005/0.025=20 % або приблизно вчетверо більше відкритої площі фільтруючої системи для тонких фракцій. Застосовуючи пакет плит для фільтрації грубозернистої маси товщиною 1", сумарно 40 плит товщиною в 1 фінгер кожна, ми під кінець дійшли до 40 × 0.0209 квадратного дюйму відкритої площі на кожну плиту = 0.837 квадратного дюйму відкритої площі. Це більше, ніж труба діаметром в 1", і це досягнуто в межах відстані 1 дюйм довжини застосованого маленького екструдера діаметромl 1". В плитах обох типів пористість можна значно збільшити, зменшивши товщину підтримуючих плит, але залишивши незмінною товщину фільтруючої плити. Зменшення товщини підтримуючої плити на 50 % удвоє збільшить пористість фільтру. При цьому міцність фільтру зменшиться при зменшенні товщини підтримуючої плити, але цьому можна запобігти, збільшуючи загальний діаметр підтримуючих плит, зробивши прохід потоку рідини трохи довшим, але залишивши незмінною відкриту площу. Використання фільтруючих плит 120 для виробництва фільтруючого модуля дозволяє зробити низькозатратним виготовлення фільтру, оскільки при цьому можна застосувати низькозатратні методи виробництва. Ці плити можна вирізувати лазером, або, для фільтрації грубіших фракцій, їх можна штампувати. Сумарна вартість обладнання для попередньої обробки біомаси є також нижчою завдяки можливості мати численні кроки процесу, що відбуваються паралельно в одному верстаті. Модуль відокремлення твердої/рідкої фракції може проводити трьохфазне відокремлення одночасно. Тип матеріалу для виробництва фільтру можна адаптувати для різних умов процесу. Наприклад, при застосуванні з низькими pH / корозійними умовами можна використовувати такі матеріали як титан, високолеговані сплави нікелю та молібдену. Зокрема, автори даного винаходу розробили пристрій для відокремлення твердої/рідкої фракції, який відокремлює тверду частину матеріалу від рідкої і менше піддається засмічуванню у порівнянні з відомими пристроями для відокремлення. Цей пристрій для відокремлення твердої/рідкої фракції задуманий так, щоб його можна було застосовувати в багатьох різних процесах, які такого відокремлення матеріалів потребують… Далі, оскільки пристрій для відокремлення твердої/рідкої фракції за даним винаходом менше піддається засмічуванню, він потребує менше технічного догляду, в тому числі і зворотного промивання, якого періодично потребують відомі пристрої… Тому пристрій для відокремлення твердої/рідкої фракції можна 9 UA 111729 C2 5 10 15 20 застосовувати в процесах з меншим часом простоїв і технічного обслуговування, отримуючи в результаті вищу продуктивність і нижчі витрати. В описаному пристрої для відокремлення твердої/рідкої фракції шнекові елементи, які передають матеріал внутрішньо у цей пристрій, мають точні допуски до внутрішньої поверхні фільтру і постійно зіскоблюють з неї матеріал. В разі, якщо незначна кількість волокон затримується на поверхні фільтру, елементи екструдера подрібнюють їх на менші шматочки і кінець-кінцем вони пройдуть крізь фільтр і вийдуть назовні з потоком рідини. Загальну кількість пар плит (фільтруючі і підтримуючі плити) можна змінювати залежно від біомаси і загальної площі фільтрації. При однакових умовах відокремлення рідини для менших пор потрібно більше плит і більша площа поверхні. Від розміру пор залежить кількість твердих часток, які проходять до рідкої частини. Для отримання певного захоплення твердих часток (кількість завислих твердих часток у рідкому фільтраті), кожна біомаса потребує пор певного розміру. Хоча тут описано і ілюстровано лише певні втілення, треба також зрозуміти, що описані система, пристрій і метод не обмежуються тільки цими конкретними втіленнями. Скоріше, зрозуміло, що включаються всі функціональні втілення, або ті, що є механічними еквівалентами конкретних втілень і рис, наведених і ілюстрованих тут. Зрозуміло, що, хоча були описані різні риси відносно того чи іншого із втілень, ці різна риси і втілення можна поєднувати або використовувати разом з іншими описаними і ілюстрованими тут рисами і втіленнями. ФОРМУЛА ВИНАХОДУ 25 30 35 40 45 50 55 1. Модуль для відокремлення твердої/плинної фракцій для звільнення спресованої маси від рідини, що вміщує тверді частки, який включає: герметичну камеру накопичення і щонайменше один фільтр для відокремлення рідини від спресованої маси і виведення цієї рідини у камеру накопичення, фільтр, що має серединний отвір, ізольований від камери накопичення, для отримання спресованої маси, і який включає фільтр-пакет, складений з фільтруючої плити з наскрізною фільтруючою щілиною, простягнутою від серединного отвору до фільтруючої плити для направлення рідини від серединного отвору і підтримуючої плити для направлення рідини, що накопичилась у фільтруючій щілині, у камеру накопичення. 2. Модуль за п. 1, в якому фільтр має множину фільтруючих щілин. 3. Модуль за п. 1, в якому фільтр має множину фільтр-пакетів, складених впритул один до одного, утворюючи стопу фільтруючих і підтримуючих плит, які перемежовані і визначають серединний отвір. 4. Модуль за п. 1, в якому фільтр має попередньо вибраний розмір фільтруючих пор, а фільтруюча щілина має прохідний переріз, відповідний попередньо вибраному розміру пор. 5. Модуль за п. 3, в якому фільтр має попередньо визначені пористість і розмір пор, причому кожна фільтруюча щілина визначає прохідний переріз, відповідний попередньо вибраному розміру пор, а кожен фільтр-пакет має пористість, обчислену від загальної площі серединного отвору, попередньо вибраного розміру пор і кількості фільтруючих щілин, та фільтр включає певну кількість фільтр-пакетів, яка щонайменше дорівнює попередньо вибраній пористості чи пористості фільтр-пакету. 6. Модуль за п. 1, в якому фільтруюча щілина розширена у напрямку від серединного отвору. 7. Модуль за п. 1, в якому камера накопичення має герметичний кожух для розміщення фільтра і герметично закритий на впускному кінці плитою впускного кінця, а на випускному кінці плитами випускного кінця, причому фільтр-пакет розташовано між плитами впускного кінця та випускного кінця. 8. Модуль за п. 7, в якому герметичний кожух включає окремі дрени для рідин і газів. 9. Модуль за п. 6, в якому фільтр має множину фільтр-пакетів, складених впритул один до одного, утворюючи блок-фільтр, що включає стопу фільтруючих і підтримуючих плит, які перемежовані і розташовані між плитами впускного і випускного кінців. 10. Модуль за п. 9, в якому кожна фільтруюча плита має множину фільтруючих щілин. 11. Модуль за п. 10, в якому підтримуюча плита має заглиблення, яке разом із задньою стороною фільтруючої плити обмежує дренажний прохід до потоку рідини в камеру накопичення крізь фільтруючу щілину. 10 UA 111729 C2 5 10 15 20 25 30 35 40 45 50 55 12. Модуль для відокремлення твердої/плинної фракцій для використання із шнековим екструдером, який має циліндр, екструзійну головку та обертовий шнек, встановлений в циліндр, і модуль також включає: a) герметичну камеру відокремлення, виконану з можливістю приєднання до впускного кінця циліндра екструдера, а з випускного - до екструзійної головки екструдера, і b) щонайменше один фільтр-пакет у камері відокремлення, що визначає серединний отвір, ізольований від камери накопичення, для сполучення з циліндром та екструзійною головкою, причому фільтр-пакет має щонайменше одну фільтруючу плиту, яка має наскрізну фільтруючу щілину, простягнута від серединного отвору у фільтруючу плиту для направлення рідин від серединного отвору та щонайменше однієї підтримуючої плити для спрямування рідин, накопичених у фільтруючій щілині, у камеру відокремлення. 13. Модуль за п. 12, в якому впускна, випускна, фільтруюча і підтримуюча плити визначають серединний отвір, ізольований від камери накопичення для сполучення з циліндром екструдера, причому фільтруюча плита має щонайменше один фільтруючий прохід, який сполучений із серединним отвором і відходить від нього, а підтримуюча плита має заглиблення для спрямування рідини у проході фільтра в камеру накопичення, а камера відокремлення має дренажний вихід для дренажу рідин, відокремлених фільтр-пакетом. 14. Модуль за п. 1, в якому фільтр включає множину фільтруючих щілин з порами розміром 2 0,0193548-0,032258 мм . 15. Модуль за п. 1, в якому фільтр має пористість від 5 до 40 %, вимірювану відношенням сумарної площі пор до сумарної поверхні фільтра. 16. Модуль за п. 14 або п. 15, в якому фільтр сконструйовано для роботи під тиском 689,4760034473,8 кПа. 17. Модуль за п. 16, в якому фільтр сконструйовано для роботи під тиском 17236,9-20684,3 кПа. 18. Спосіб безперервної попередньої обробки біомаси деревної целюлози перед гідролізом і ферментацією біомаси у целюлозний етанол, в якому: змішують біомасу у першому екструдері з водою або технологічними хімікатами для отримування зволоженої, спресованої біомаси, передають зволожену, спресовану біомасу з першого екструдера під тиском у герметичний вертикальний реактор для поєднання з технологічними хімікатами та парою у вертикальному реакторі для отримання частково попередньо обробленої біомаси, передають частково попередньо оброблену біомасу під тиском в реакторі до другого екструдера і піддають її більшому тиску, ніж в реакторі, видаляють екстракти із частково попередньо обробленої біомаси в другому екструдері з використанням за вибором промивною рідиною для отримання екстрагованої біомаси, при цьому у способі використовують модуль за будь-яким з пп. 1-17, причому здійснюють вибухове спінення отриманої біомаси у випускному кінці другого екструдера з отриманням спіненої біомаси, і розподіляють спінену біомасу на тверду фракцію і гази. 19. Спосіб за п. 18, який додатково включає операцію промивання перед видаленням екстрактів, причому операція промивання включає додавання промивної рідини у другому екструдері для промивки частково попередньо обробленої біомаси, отримання промитої біомаси і надання руху промивній рідини відносно потоку частково попередньо обробленої біомаси для її промивання чистою промивною рідиною в кінці операції промивання. 20. Спосіб за п. 19, який включає наступну операцію впуску газів або зверх критичних рідких рідин у промиту біомасу до її вибухового спінення для покращення впливу вибухової сили на біомасу під час вибухового спінення. 21. Спосіб за п. 19, який включає багаторазові операції промивання і видалення екстрактів. 22. Спосіб за п. 18, який включає щонайменше одну операцію пресування і змішування, в якому частково попередньо оброблену біомасу піддають у другому екструдері пропарюванню при підвищених температурах і тиску, а також змішуванню і перемішуванню у другому екструдері за допомогою місильних та змішувальних елементів у другому екструдері. 23. Система для безперервної попередньої обробки деревної целюлозної біомаси перед її гідролізом і ферментацією у целюлозний етанолу, яка включає: перший екструдер для безперервної подачі біомаси під високим тиском, герметичний вертикальний реактор для приймання біомаси під високим тиском з першого екструдера і піддавання її частковій попередній обробці для отримання частково попередньо обробленої біомаси, причому перший екструдер створює заглушку під тиском для реактора, а реактор знаходиться під тиском до 1034,21400 кПа і при температурі до 220 °C, 11 UA 111729 C2 5 10 15 другий екструдер для приймання частково попередньо обробленої біомаси з реактора під тиском реактора і піддавання цієї частково попередньо обробленої біомаси тиску, вищому, ніж у реакторі, причому другий екструдер включає декілька стадій і щонайменше одна з них має модуль відокремлення твердої/плинної фракцій за будь-яким пп. 1-17 для видалення рідин з біомаси у другому екструдері, ущільнення рухомого з’єднання на випускному кінці другого екструдера для забезпечення вибухового спінення промитої біомаси, яка виходить з другого екструдера через затвор, і пристрій для відокремлення, з'єднаний з другим екструдером для отримання спіненої біомаси і розподілу спіненої біомаси на тверді фракції і гази. 24. Система за п. 23, яка додатково включає пристрій для введення промивної рідини щонайменше на одній стадії другого екструдера перед модулем відокремлення поруч із випускним кінцем другого екструдера. 25. Система за п. 24, в якій другий екструдер включає множину модулів відокремлення і пристроїв для введення промивної рідини, утворюючи послідовні промивні секції. 26. Система за п. 23, в якій другий екструдер включає місильні та змішуючі пристрої для змішування і перемішування частково попередньо обробленої біомаси, яка проходить через екструдер. 20 12 UA 111729 C2 13 UA 111729 C2 14 UA 111729 C2 15 UA 111729 C2 16 UA 111729 C2 Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 17

ДивитисяДодаткова інформація

Назва патенту англійськоюSolid/fluid separation device and method for treating biomass including solid/fluid separation

Автори англійськоюLenoux, Richard, Romeo, Bradt, Christopher, Bruce

Автори російськоюЛеу Ришар Ромио, Бредт Кристофер Брюс

МПК / Мітки

МПК: C12P 19/00, B01D 25/00, C08H 8/00, C13K 1/00, C12P 7/10

Мітки: твердих, речовин, біомаси, включає, рідини, спосіб, відокремлення, пристрій, обробки

Код посилання

<a href="https://ua.patents.su/19-111729-pristrijj-dlya-vidokremlennya-tverdikh-rechovin-vid-ridini-i-sposib-obrobki-biomasi-yakijj-vklyuchaeh-vidokremlennya-tverdikh-rechovin-vid-ridini.html" target="_blank" rel="follow" title="База патентів України">Пристрій для відокремлення твердих речовин від рідини і спосіб обробки біомаси, який включає відокремлення твердих речовин від рідини</a>

Попередній патент: Спосіб і пристрій для з’єднання двох труб для транспортування текучої субстанції

Наступний патент: Спосіб одержання штучної оболонки для заповнення харчовими матеріалами, штучна оболонка та спосіб одержання харчового продукту в штучній оболонці

Випадковий патент: Конусний сепаратор