Каталізатор на основі модифікованого фосфором цеоліту з частковою alpo-структурою

Номер патенту: 115428

Опубліковано: 10.11.2017

Автори: Дат Жан-Пієр, Адам Сінді, Міну Дельфін, Нестеренко Ніколай

Формула / Реферат

1. Каталізатор, що включає модифікований фосфором цеоліт, що має ALPO-структуру, який відрізняється тим, що

• каталізатор має в своєму складі Р-модифікований цеоліт і зв'язувальне,

• цеоліт містить в своїй структурі щонайменще одне десятичленне кільце,

• каталізатор включає один або більш металів, вибраний з лужноземельних або рідкоземельних металів,

• ALPO-структуру ідентифікують по сигналу між 35-45 млн. дол. в спектрі 27Аl MAS NMR.

2. Каталізатор за п. 1, який відрізняється тим, що цеоліт вибирають із структур MFI, МТТ, FER, MEL, TON, MWW, EUO, MFS.

3. Каталізатор за п. 2, який відрізняється тим, що використовують цеоліт ZSM-5, що має атомне відношення Si/Al в діапазоні від 11 до 30 і отриманий без прямого введення органічного темплата.

4. Каталізатор за п. 2, який відрізняється тим, що в ньому використаний цеоліт MF1, що має атомне відношення Si/Al в діапазоні від 30 до 200.

5. Каталізатор за будь-яким з пп. 1-4, який відрізняється тим, що вміст фосфору в каталізаторі складає від 0,5 до 30 мас. %, переважно від 0,5 до 9 мас. %.

6. Каталізатор за будь-яким з пп. 1-5, який відрізняється тим, що метал є лужноземельним або рідкоземельним металом М, переважно вибраним з групи: Mg, Са, Sr, Ва, La, Се.

7. Каталізатор за будь-яким з пп. 1-6, який відрізняється тим, що його структура "зв'язувальне+цеоліт" має об'єм пор в діапазоні між 30 Å і 1000 Å щонайменше при 0,25 куб. см/г.

8. Каталізатор за будь-яким з пп. 1-7, який відрізняється тим, що згадуваний вище зв'язувальний матеріал значною мірою вільний від оксиду алюмінію або алюмінієвих солей, переважно, де більша частини атомів Аl у фазі АlР04 походить від цеоліту або від інших складових зв'язувального матеріалу, переважно, де інші складові зв'язувального матеріалу є глинами.

9. Спосіб дегідратації спиртів з конвертацією щонайменше вибраного спирту у відповідний олефін з рівним спирту числом атомів вуглецю, який відрізняється тим, що

його ведуть у присутності каталізатора за будь-яким з пп. 1-7.

10. Спосіб крекінгу олефінів, метанолу або диметилового ефіру з отриманням більш легких олефінів, який відрізняється тим, що його ведуть у присутності каталізатора за будь-яким з пп. 1-7.

11. Спосіб алкілування ароматичних вуглеводнів спиртами або олефінами у присутності каталізатора за будь-яким з пп. 1-7.

12. Спосіб отримання каталізатора, що містить модифікований фосфором цеоліт за будь-яким з пп. 1-7, що включає наступні кроки у вказаній послідовності:

a) узяти цеоліт, в структуру якого входить хоч би одне десятичленне кільце;

b) змішати цеоліт, вказаний в кроці а), як мінімум, з одним зі зв'язувальних компонентів і структуронапрямних агентів, після чого сформувати суміш;

e) ввести в каталізатор щонайменше 0,1 мас. % фосфору;

f) ввести метал, вибраний з лужноземельних або рідкоземельних металів,

і) обробити каталізатор парою - крок, званий також приведенням в рівноважний стан.

13. Спосіб за п. 12, який відрізняється тим, що щонайменше одну обробку парою після кроку а) або після кроку b) виконують обов'язково, Р вводять сухою імпрегнацією або парофазним хімічним осадженням, і метал вводять після кроку е).

14. Спосіб за п. 12, який відрізняється тим, що, щонайменше, одну обробку парою після кроку а) або після кроку b) виконують обов'язково, метал вводять після кроку е), на кроці і) рівень інтенсивності обробки парою (X) складає, щонайменше, близько 2.

15. Спосіб по п. 12, який відрізняється тим, що крок е) виконують після кроку а) і перед кроком b), отриману суміш формують після кроку b).

16. Спосіб за п. 15, який відрізняється тим, що обробку парою після кроку а) виконують обов'язково, Р вводять сухою імпрегнацією або парофазним хімічним осадженням, метал вводять після кроку b).

17. Спосіб за п. 15, який відрізняється тим, що обробку парою після кроку а) виконують обов'язково, метал вводять після кроку b), на кроці і) рівень інтенсивності обробки парою (X) складає щонайменше близько 2.

18. Спосіб за будь-яким з пп. 13, 14, 16 та 17, який відрізняється тим, що як метал використовують кальцій.

19. Спосіб за будь-яким з пп. 12-18, який відрізняєтьсятим, що структура каталізатора "зв'язувальне+цеоліт" має об'єм пор в діапазоні між 30 Å і 1000 Å щонайменше при 0,25 куб. см/г.

20. Спосіб за будь-яким з пп. 12-18, який відрізняється тим, що формований цеоліт (або молекулярне сито) після кроку b) містить менше 100 wppm натрію, переважно менше 100 wppm калію і переважно менше 500 wppm заліза.

21. Спосіб за будь-яким з пп. 12-18, який відрізняється тим, що формований цеоліт (або молекулярне сито) після кроку b) містить менше 1000 wppm натрію, переважно менше 1000 wppm калію і переважно менше 1000 wppm заліза.

Текст

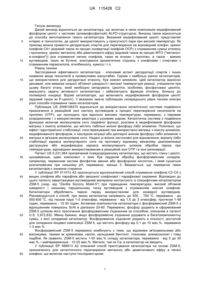

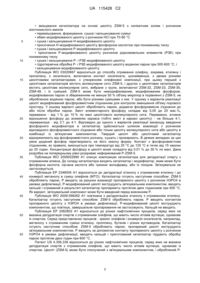

Реферат: Даний винахід належить до каталізатора на основі модифікованого фосфором цеоліту, що частково має ALPO-структуру, де каталізатор містить Р-модифікований цеоліт і зв'язувальний агент, структура цеоліту містить щонайменше одне десятичленне кільце, принаймні каталізатор містить один або більш за оксиди металів, ALPO-структуру ідентифікують по сигналу між 35-45 млн. дол. в спектрі 27АІ MAS NMR. Даний винахід належить також до застосування заявленого каталізатора в умовах високої температури у присутності пари. Термін "висока температура" означає температуру від 300 °С до 800 °С. Прикладом є дегідратація спиртів з конвертацією, як мінімум, одного спирту у відповідний олефін, крекінг такого олефіну з виділенням більш легких олефінів, перетворення МТО і алкілування ароматичних з'єднань з олефінами і/або спиртами для отримання, наприклад, параксилолу, етилбензолу, кумолу і т.п. UA 115428 C2 (12) UA 115428 C2 UA 115428 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь винаходу Даний винахід відноситься до каталізатора, що включає в свою композицію модифікований фосфором цеоліт з частково (алюмофосфатной) ALPO-структурою. Винахід також відноситься до способу виготовлення такого каталізатора. Вказаний модифікований цеоліт представляє інтерес в технологіях, де цеоліт використовують у присутності пари при високій температурі. Як приклад можна привести дегідратацію спиртів для перетворення на відповідний олефін, крекінг олефінів С4+ (відомий також як процес конвертації олефінів ОСР) з отриманням суміші етилену і пропилену, крекінг метанолу або діметилового ефіру (відомий також як процес МТО ("метанолв-олефіни")) для отримання легких олефінів, таких як етилен і пропілен, а також - важких вуглеводнів, таких як бутени, алкілування ароматичних з'єднань з олефінами і спиртами з отриманням параксилола, етилбензолу, кумолу і т.п. Рівень техніки Застосування ефективного каталізатора - ключовий аспект дегідратації спиртів і інших названих вище технологій в промислових масштабах. Одним з найбільш ранніх каталізаторів, що використалися для дегідратації етанолу, був окисел алюмінію. Цей каталізатор відносно дешевий, але вимагає низької об'ємної швидкості і високої температури реакції, утворюючи при цьому багато етану, який необхідно сепарувати. Цеоліти, особливо, фосфатовані цеоліти, вирішують задачу активності каталізатора і забезпечують фракцію етилену, близьку до полімерної кондиції. Відомі каталізатори, що включають модифікований фосфором цеоліт (відомий також як Р-цеоліт). У вказаних нижче публікаціях попереднього рівня техніки описані різні способи отримання таких каталізаторів. Публікація US 2006106270 відноситься до використання каталітичної системи подвійного призначення в реакційній зоні синтезу вуглеводнів в процесі перетворення оксигенатів на пропілен (ОТР), що проходить при відносно високих температурах, переважно, з паровим розрідженням і з використанням реактора з рухомим шаром. Каталітична система з подвійною функцією включає молекулярне сито подвійної функції, розсіяне в модифікованій фосфором матриці з окислу алюмінію, що містить лабільні аніони фосфору і/або алюмінію. Пояснено, що ефект гідротермічної стабілізації, спостережуваний при використанні матриці з окислу алюмінію, модифікованого фосфором, є наслідком міграції або дисперсії аніонів фосфору і/або алюмінію з матриці в зв'язане молекулярне сито. Надалі ці аніони застосовні для відновлення, відпалу і/або стабілізації каркаса молекулярного сита на противагу відомому механізму деалюмінізації деструкцією або модифікацією каркаса молекулярного шляхом обробки парою при температурах, відповідних використовуваним в реакційній зоні ОТР і в зоні регенерації. Патент US 5,231,064 присвячений псевдозрідженому каталізатору, що містить глину і цеоліт, щонайменше, один компонент з яких був підданий обробці фосфоровмісним складом, наприклад, первинним кислим фосфатом амонія або фосфорною кислотою, і який сушиться розпилювачем при низькому рН, переважно, менше 3. Вважається, що перевагою таких каталізаторів є знижене стирання. У публікації ЕР 511013 А2 пропонується вдосконалений спосіб отримання олефінів С2-С5 з вищих олефінів або парафінів або змішаної олефінової і парафінової сировини. Відповідно до цього патенту завантажувані вуглеводневі матеріали контактують із специфічним каталізатором ZSM-5 (скор. від "Zeolite Socony Mobil-5") при підвищених температурах, високій об'ємній швидкості і низькому парціальному тиску вуглеводнів з отриманням нижчих олефінів. Каталізатори обробляють парою перед використанням для конверсії вуглеводнів. Рекомендується є спосіб, при якому каталізатор нагрівають до 500, - 700 °C, переважно - до 550-600 °C, під тиском пара 1-5 атмосфер, переважно - від 1,5 до 3 атмосфер, протягом 1-48 годин, переважно - 15-30 годин. Активним компонентом каталізатора є фосфорвмісний ZSM-5 з відношенням поверхонь Si/Al в діапазоні 20-60. Переважно, фосфор додають в сформований ZSM-5 шляхом його просочення фосфоровмісним з'єднанням за способом, описаним в патенті U.S. 3,972,832. Менш бажано, якщо фосфоровмісне з'єднання додавати в багатокомпонентну суміш, з якої складений каталізатор. Фосфоровмісне з'єднання додають в кількості, достатній для складання кінцевої композиції ZSM-5, що містить фосфору від 0,1 до 10 мас.%, переважно 1-3 мас.%. Фосфоровмісний ZSM-5 переважно комбінують з тими, що відомими зв'язувальними або матрицями, такими як кремнезем, каолін, кальцієвий бентоніт, глинозем, алюмосилікат і тому подібне. Як правило, ZSM-5 містить 1-50 мас.% складу каталізатора, переважно - від 5 до 30 мас.%, і найпереважніше - 10-25 мас.%. Метали, такі як Са, в каталізатор не вводять. У публікації ЕР 568913 А2 описаний спосіб приготування каталізатора на основі ZSM-5, призначеного для каталітичного перетворення метанолу або диметилового ефіру в легені олефіни, що включає наступні послідовні кроки: 1 UA 115428 C2 5 10 15 20 25 30 35 40 45 50 55 • змішування каталізатора на основі цеоліту ZSM-5 з силікатним золем і розчином азотнокислого амонія • перемішування, формування, сушка і кальцинування суміші • обмін модифікованого цеоліту з розчином НСl при 70-90 °C • сушка і кальцинування Η-модифікованого цеоліту • просочення Η-модифікованого цеоліту фосфорною кислотою при пониженому тиску • сушка і кальцинування Р-модифікованого цеоліту • просочення Р-модифікованого цеоліту розчином рідкоземельних елементів (РЗЕ) при пониженому тиску • сушка і кальцинування Р- і РЗЕ-модифікованого цеоліту • гідротермічна обробка Р- і РЗЕ-модифікованого цеоліту водяною парою при 500-600 °C, і • кальцинування модифікованого цеоліту. Публікація WO 03020667 відноситься до способу отримання олефіну, зокрема, етилену і пропилену, з оксигената, включаючи контакт оксигената, щонайменше, з двома різними цеолітовими каталізаторами, з утворенням олефінової композиції, при цьому перший з цеолітових каталізаторів містить молекулярне сито ZSM-5, і другою з цеолітових каталізаторів містить цеолітове молекулярне сито, вибране з групи, включаючої ZSM-22, ZSM-23, ZSM-35, ZSM-48, і їх сумішей. ZSM-5 може бути немодифікованим, модифікованим фосфором, модифікованою парою із збереженням не менше 50 % об'єму мікропор в порівнянні з ZSM-5, не обробленою водяною парою, або бути різними сумішами з них. У одному з варіантів реалізації цеоліт модифікований фосфоровмістним з'єднанням для контролю зменшення об'єму порового простору. У іншому варіанті цеоліт обробляють парою, додаючи фосфоровмісне з'єднання до або після обробки парою. Зміст елементарного фосфору складає від 0,05 до 20 мас.%, переважно - від 1 % до 10 % по масі цеолітового молекулярного сита. Переважно, атомне відношення фосфору до алюмінію каркаса (тобто вміст в каркасі цеоліту) - не більше 4:1, переважніше - від 2:1 до 4:1. Відповідно до одного з варіантів реалізації винаходу введення фосфорного модифікатора в каталізатор здійснюється шляхом взаємодії з розчином відповідного фосфоровмістного з'єднання або тільки цеоліту молекулярного сита або цеоліту в комбінації із зв'язуючим компонентом. Твердий цеоліт або цеолітовий каталізатор відокремлюють від фосфоровмістного розчину, сушать і прожарюють. В деяких випадках за цих умов доданий фосфор перетворюють на його окисну форму. Контакт з фосфоровмістним з'єднанням, як правило, виконується при температурі від 25 °C до 125 °C в течію від 15 хвилин до 20 годин. Концентрація фосфору в цеоліті може складати від 0,01 % до 30 % по масі. Дана розробка на попередньому рівні розкриває неформований Р-ZSM-5. Публікація WO 2009022990 А1 описує композицію каталізатора для дегідратації спирту з отриманням алкена. До складу каталізатора входять каталізатор і модифікатор, яким може бути фосфорна кислота, сірчана кислота або триокис вольфраму, або їх похідне. Зв'язувальне не застосовується. Публікація ЕР 2348004 А1 відноситься до дегідратації етанолу з отриманням етилену і до конверсії метанолу в суміш олефінів (МТО). Каталізатор готують наступним способом: ZSM-5 обробляють парою, Ρ вводять за рахунок взаємодії пропареного цеоліту з розчином Н3РО4 в умовах дефлегмації, Р-модифікований цеоліт екструдують зв'язувальним компонентом, вводять кальцій і отриманий в результаті каталізатор пропарюють протягом двох годинників при 600 °C. Як варіант, зв'язувальний компонент може бути введений перед внесенням Р. Публікація WO 2009-098262 А1 пов'язана з дегідратацією етанолу з отриманням етилену. Каталізатор готують наступним способом: ZSM-5 обробляють паром, Ρ вводять контактом пропареного цеоліту з Н3РО4 в умовах дефлегмації, Р-модифікований цеоліт екструдують компонентом, що пов'язує, завершальне пропарювання не застосовують. Кальцій не вводять. Публікація ЕР 2082802 А1 відноситься до різних нафтохімічних процесів, серед яких не вказана дегідратація спиртів з отриманням олефінів, що мають число атомів вуглецю, однакове із спиртом. Серед представлених процесів - крекінг олефінів і конверсія оксигенатів, наприклад, метанолу з отриманням суміші етилену, пропілену, бутенів і різних вуглеводнів. Каталізатор готують наступним способом: ZSM-5 обробляють парою, пропарений цеоліт екструдують зв'язувальним компонентом, Ρ вводять за допомогою контакту пропареного цеоліту з розчином Н3РО4 в умовах дефлегмації, вводять кальцій і приготований каталізатор піддають обробці парою протягом двох годин при 600 °C. Патент US 4,356,338 відноситься до різних нафтохімічних процесів, серед яких не вказана дегідратація спиртів з отриманням олефінів, що мають число атомів вуглецю, однакове із спиртом. Цеоліт (ZSM-5) може бути сполучений з зв'язувальним компонентом, і оброблений Р 2 UA 115428 C2 5 10 15 20 25 30 35 40 45 50 55 60 вмістним компонентом або парою, або одночасно - парою і Р-вмістним компонентом. Метали, такі як Са, в каталізатор не вводять. Модифіковане фосфором з'єднання окислу алюмінію відоме з попереднього рівня техніки і застосовний як зв'язувальне або носій каталізатора для різних каталітичних реакцій. Цей тип зв'язувального забезпечує хороший механічний опір частинок каталізатора і легко формується, приймаючи будь-яку конфігурацію. Це зв'язувальне застосовно при виробництві каталізаторів способами екструзії, масляних крапель або сушки розпилюванням. Фосфати алюмінію існують в різних атомних відношеннях Аl/Р. У сполуці АlРО4 вони ізоелектронні з SiO2 і складаються з АlО4/2-, що чергуються, і РО4/2-тетраедрів. Шість з відомих щільнокристалічних модифікацій AlPO4 ізоструктурні (ізоморфні) з різновидами кремнезему, одна з яких - тридиміт. Крім того, деякі з безлічі відомих молекулярних сит АlРО4 ізоструктурні з цеолітами. Проте, до цих пір при формуванні каталізаторів фосфати алюмінію застосовувалися, здебільшого, як аморфні тверді тіла або гідрогелі. Вони проявляють кислотні властивості при атомних відносинах Аl/Р > 1, а ще більш виражено - як вторинні кислі фосфати при Аl/Р 60 °C. По розсуду вода може містити, щонайменше, одна 10 UA 115428 C2 5 10 15 20 25 30 35 40 45 50 55 60 розчинена тверда речовина, вибрана з групи, куди входять хлорид амонія, фосфат амонія, сульфат амонія, ацетат амонія, карбонат амонія, нітрат амонія і суміші з них. Що стосується кроку h), кальцинування виконують в атмосфері повітря або інертного газу, як правило, при температурі від 350 до 900 °C в течію від 1 до 48 годин. Додатково повітря або інертний газ можуть містити пару в концентрації від 10 до 90 об. %. Що стосується кроку і), він може бути здійснений при температурах в діапазоні 420-870 °C, переважно, в діапазоні 480-870 °C, переважно - від 625 до 870 °C, переважніше - при 700800 °C, і найпереважніше - в інтервалі від 720 до 800 °C. Можливий варіант, при якому цей крок виконують при 420, - 600 °C, переважно - при 420-580 °C. Парціальний водяний тиск може складати від 13 до 100 кПа. Пароподібна атмосфера, переважно, включає від 5 до 100 про. % пара із змістом від 0 до 95 про. % газу, переважно, азоту або повітря. Тривалість обробки парою складає, в цілому, від 0,01 до 200 годин, переважно - від 0,05 до 50 годин, переважно - 0,1 години, переважно - від 0,1 до 50 годин, переважніше - від 0,5 до 50 годин і найпереважніше - від 1 до 50 годин. У вказаному першому варіанті реалізації перший технологічний процес може характеризуватися одночасно двома або більш особливостями: з, щонайменше, двох обробок парою на кроці d) і на кроці а) одна є обов'язковою, введення Ρ виконують сухою імпрегнацією або парофазним хімічним осадженням, на кроці f) довільно може бути введений метал, переважно - кальцій. У вказаному першому варіанті реалізації другий технологічний процес може характеризуватися одночасно двома або більш особливостями: з, щонайменше, двох обробок парою на кроці d) і на кроці а) одна є обов'язковою, на кроці f) довільно може бути введений метал, переважно - кальцій, на кроці і) рівень інтенсивності обробки парою (X) складає, щонайменше, близько 2. Вказана вище "інтенсивність парової обробки (X)" є критично важливим вимірюваним показником технологічних умов на кроці d) реалізації даного винаходу. "Біля" означає небагато менше 2. Згідно даному нижче поясненню "рівень інтенсивності" відображає умови обробки парою для "деалюмінізації". Річ у тому, що результати пропарювання залежать як від природи каталізатора (тип цеоліту, тип зв'язувального, співвідношення Si/Al, величина кристалів, кристалічність, дефекти структури, присутність оклюдованих (поглинених) забруднювачів і тому подібне), так і від режиму обробки. Якщо враховувати перераховані параметри, зрозуміло, що мінімальна інтенсивність (жорсткість) парообработки не є абсолютною величиною, вона може варіюватися від каталізатора до каталізатора. Досвідчений фахівець може легко задати необхідний мінімум інтенсивності. На практиці в ході обробки можна здійснювати регулювання, допустимий, за рахунок збільшення тривалості або підвищення температури процесу. Критичними параметрами при обробці парою є, в основному, парціальний тиск пари, температура і тривалість. Якщо об'єкти обробки мають схожу [стехіометричну] природу, впливаюча дія надає тільки ступінь "інтенсивності парової обробки". Парова або гідротермічна обробка цеоліту при температурі вище 500 °C веде до 27Аl 29Si деалюмінізації каркаса. Ступінь деалюмінізації вимірюють за допомогою , MAS NMR спектроскопії, вимірюванням кислотності (по ТПД NH3) або за допомогою будь-яких інших методик, добре відомих на вже існуючому рівні техніки. Інтенсивність деалюмінізації визначається, головним чином, перерахованими вище параметрами, а саме - парціальним тиском пари, температурою і тривалістю обробки. Таким чином, "інтенсивність парової обробки (X)" визначають як відношення інтенсивності деалюмінізації в експериментальних умовах до деалюмінізації в стандартних умовах. За стандартні умови для даного винаходу прийнято пропарювання при 600 °C і 100 %-ной концентраціях пари при атмосферному тиску протягом 2 години. Швидкість (інтенсивність) деалюмінізації (V) для каталізатора відповідно до даного винаходу розраховується по рівнянню: Λ V÷Const x Ρ(Η2Ο) 1,5 x tst/EXP(-0,03 x Tst), де Р(Н2О) - парціальний тиск пари (Р/Ратм.); Tst - температура пропарювання в°С; tst - час в годиннику (тривалість) обробки, і ч знак пропорційності. X (інтенсивність парової обробки) = Vексперім ум/Vстанд ум. Це рівняння вірне в інтервалі температур пропарювання від 500 °C до 760 °C. Таким чином, необхідний рівень інтенсивності парової обробки може бути досягнутий навіть при нижчих температурах в порівнянні із стандартними умовами за рахунок збільшення часу пропарювання. Температура 625 °C забезпечує приблизно в 2 рази велику інтенсивність парообработки в порівнянні із стандартними умовами при однаковому парціальному тиску пари і рівної 11 UA 115428 C2 5 10 15 20 25 30 35 40 45 50 55 60 тривалості процедури. Якщо температура на кроці урівноваження перевищує 760 °C (поза діапазоном), тривалість обробки парою складає, щонайменше, 0,1 ч., а парціальний тиск пари щонайменше - 0,01 бару. У першому варіанті реалізації друга версія процесу на кроці [і] приведення в рівновагу передбачає температурний режим, переважно, в діапазоні 625-870 °C, переважно - від 625 до 870 °C, переважніше - від 700 до 800 °C, і ще переважніше - в діапазоні від 720 до 800 °C. Далі розглянуті кроки другого варіанту реалізації способу приготування каталізатора відповідно до винаходу, де в цеоліт вводять фосфор (Р), і Р-модифікований цеоліт змішують з зв'язувальним, після чого формують каталізатор. Крок а) аналогічний такому ж кроку першого варіанту реалізації. Що стосується іонного обміну на кроці а), його метою, переважно, є отримання - до взаємодії з фосфатуючім агентом цеолітового молекулярного сита по заданій формулі, включаючи інертне зв'язувальне із змістом менше 1000 вмд лугу і лужноземельних металів, Na, К, Fe, а також менше 200 млн. дол. відновлювально-окислювальних і інертних елементів, таких як Zn, Cr, Rh, Mn, Ni, V, Мопермалой, Co, Cu, Cd, Pt, Pd, Ir, Ru, Re. Це можна досягти за допомогою відомого в техніці додаткового кроку зворотного іонообміну. Крок іонного обміну виконують перед обробкою парою на кроці Ь), якщо такий виконується. Що стосується обробки парою на кроці b), вона аналогічна кроку d) першого варіанту реалізації. Що стосується введення фосфору на кроці з), воно подібно до процедури введення Ρ вже описаного кроку є) першого варіанту реалізації, окрім відсутності матеріалу зв'язувального. Що стосується кроку d) і кроку e), включаючи пропорції цеоліту і зв'язувального, вони подібні до вже описаного кроку b) першого варіанту реалізації, за винятком того, що [в даному випадку] цеоліт вже Р-модифікований. При формуванні каталізатора (зв'язувальне + цеоліт) об'єм пори складає між 30 Ε і 1000 Е, щонайменше, в 0,25 куб. см/г, переважно - між 0,25 і 1 куб. см/г, переважно, щонайменше, 0,26 3 куб. см/г, найпереважніше - між 0,27-0,92 куб. см/г. "Куб. см" означає см . Що стосується кроків f) - і), вони аналогічні першому варіанту реалізації. У вказаному другому варіанті реалізації перший технологічний процес може характеризуватися одночасно двома або більш особливостями: обробка парою, вказана на кроці b) обов'язкова, введення Ρ виконують сухою імпрегнацією або парофазним хімічним осадженням, на кроці f) довільно може бути введений метал, переважно - кальцій. У вказаному другому варіанті реалізації другий технологічний процес може характеризуватися одночасно двома або більш особливостями: обробка парою, вказана на кроці b) обов'язкова, на кроці f) довільно може бути введений метал, переважно - кальцій, на кроці і) рівень інтенсивності обробки парою (X) складає, щонайменше, близько 2. У другому варіанті реалізації друга версія процесу на кроці приведення в рівновагу передбачає температурний режим, переважно, в діапазоні 625-870 °C, переважно - від 625 до 870 °C, переважніше - від 700 до 800 °C, і ще переважніше - в діапазоні від 720 до 800 °C. Що стосується процесу дегідратації при конвертації спиртів в олефіни, він був описаний в безлічі патентних заявок. До них можна віднести WO/2009/098262, WO/2009/098267, WO/2009/098268 і WO 2009/098269, зміст яких включений в справжню заявку. Для процесу може бути привернутий будь-який спирт, придатний для дегідратації у відповідний олефін. Переважно, спирт має два або більш за атоми вуглецю. Відповідний олефін матиме ту ж кількість атомів вуглецю, що і спирт. Застосовні спирти, що мають від 2 до 10 атомів вуглецю. Вимогам винаходу задовольняють етанол, пропанол, бутанол і фенілітанол. Що стосується крекінгу олефінів, Даний винахід, визначаючи конкретно, відноситься до способу крекінгу багатого олефінами вуглеводневої сировини, що дає вихід переважно легких олефінів. Так, початкові олефінові матеріали, що поступають з підприємств нафтопереробки або нафтохімії, можуть бути вибірково конвертовані з перерозподілу змісту олефінів в ефлюенті. Сказаний крекінг багатої олефінами сировини далі, в описі і у формулі, часто іменуватиметься "процесом крекінгу олефінів" (ПКО / ОСР). Відповідно до даного винаходу вуглеводнева сировина, що містить один або більш олефінов, поступає в реактор ПКО (/ОСР) для розщеплювання олефінів у вуглеводневому потоці на більш легені олефіни і, вибірково, з виходом пропілену. Сировина і ефлюєнт переважно мають в значній мірі однаковий склад олефінів по масі. Як правило, зміст олефінів в ефлюєнті знаходиться в межах ±15мас.%, переважно - ±10 мас.% олефінів, що містяться в початковому матеріалі. Потік початкових вуглеводневих матеріалів може включати будь-які види олефінів. Сировина, що включає від 10 до 100 мас.% олефінів, може подаватися нерозбавленим або розбавленим розчинником, що містить неолефіновий вуглеводень. Зокрема, олефіни сировина, що містить, може бути 12 UA 115428 C2 5 10 15 20 25 30 35 40 45 50 55 60 сумішшю вуглеводнів, що включає нормальні і розгалужені олефіни з кількістю атомів вуглецю в діапазоні від С4 до С10, переважно - від С4 до С6, довільно в суміші нормальних і розгалужених парафінів і/або ароматичних вуглеводнів - в діапазоні С4-С10. В основному, потік, що містить олефіни, має точку кипіння від біля -15 до біля 180 °C. Вказаний процес ПКО (/PCО) відомий як такий. Він був описаний в патентах ЕР 1036133, ЕР 1035915, ЕР 1036134, ЕР 1036135, ЕР 1036136, ЕР 1036138, ЕР 1036137, ЕР 1036139, ЕР 1194502, ЕР 1190015, ЕР 1194500 і ЕР 1363983, зміст яких включений в даний винахід. Що стосується перетворення МТО (метанолу в олефіни), в результаті цього процесу утворюються легкі олефіни, такі як етилен і пропилен, а також важкі вуглеводні, такі як бутени. МТО є процесом конверсії метанолу або діметилового ефіру за допомогою контакту з молекулярним ситом, яке може бути Р-модифікованим цеолітом. Що стосується алкілування ароматичних з'єднань з олефінами і спиртами, в результаті його утворюються параксилол, етилбензоли і кумол. Алкилування ароматичних вуглеводнів, наприклад, метилування толуолу, як відомо, відбувається за участю кислотного каталізатора, зокрема, цеолітового каталізатора або каталізатора цеолітового типу. Для цього, зокрема, застосовують цеоліт типу ZSM-5, цеоліт Бета і алюмосилікатнофосфатні (SAPO) каталізатори. Кваліфікований фахівець розуміє також, що олефіни, отримані способом дегідратації по даному винаходу, наприклад, здатні до полімеризації. Якщо олефін -етилен, він може бути, наприклад, полімеризований в полиетилені, дімерізований в бутен, потім ізомерізований в ізобутен, який, реагуючи з етанолом, утворює ЕТБЕ (етил-трет-бутиловий ефір), дімерізован в бутан з подальшою взаємодією з етиленом через реакцію обміну з утворенням пропилену; перетворений в пропилен за допомогою металевого, кислотного або біфункціонального каталізатора, використаний для алкілування бензолу з утворенням етилбензолу, дімерізований в 1-бутен, тримерізований в 1-гексен або тетрамерізований в 1-октен, після чого названі сомономери альфа-олефінів далі реагують з етиленом, утворюючи поліетилен, димерізований в 1-бутен, що ізомерізується в 2-бутен, який далі, взаємодіючи з етиленом, в процесі реакції обміну перетвориться в пропілен, який, у свою чергу, здібний до полімеризації в поліпропілен, перетворений в етиленоксид і етилгліколі, або перетворений в хлористий вініл. Даний винахід відноситься також до вищеназваних поліетиленам, поліпропілену, пропилену, бутену, гексану, октену, ізобутену, ЕТБЕ, хлористому вінілу, етиленоксиду і етилгліколю. Коли олефін - пропілен, він може бути, наприклад, полімеризований з утворенням поліпропілену, використаний для алкілування ароматичних вуглеводнів і т.д. і так далі. Приклади ПРИКЛАД 1 Зразок цеоліту ZSM-5 (Si/Al=12) у формі NH4 (зміст Na-250 млн. дол., синтезований без шаблону) змішували з діоксидом кремнію як зв'язувальне у співвідношенні 80:20 з подальшим введенням присадок, поліпшуючих екструзію і формування. Кінцевий вміст Na в каталізаторі склав 320 млн. дол. Екструдований зразок сушили 2 г. при 140 °C, прожарювали 2 г. при 600 °C з подальшою обробкою парою при 625 °C протягом 2 ч. при 50 %-ой концентрації пари (інтенсивність парової обробки 0,75). Зразок надалі позначений як зразок А. 287 г обробленого водяною парою твердої речовини (зразок А) просочували методом первинного змочування водним розчином, що містить 27,08 г фосфорної кислоти. Просочену тверду речовину сушили протягом 16 ч. при 110 °C. Потім, фосфатований зразок просочували первинним змочуванням розчином азотнокислого кальцію, отриманого розчиненням 7,18 г карбонату кальцію. Просочену тверду речовину сушили протягом 16 г. при 110 °C. Отриманий каталізатор, що містить близько 2,6 мас.% фосфору і 0,8 % кальцію пропарювали 1 г. при 750 °C і 100 %-ної насиченості пари (інтенсивність парової обробки 45). Далі зразок буде позначений як зразок В. 27Аl На фіг. 1 в спектрограмі MAS NMR фосфатованого зразка В видно виражений пік інтенсивного резонансу на 39 млн. дол., що відображає фазу ALPO. Координати цього сигналу сильно відрізняються від внекаркасної алюмінієвої фази, спостережуваної у обробленого водяною парою зразка (сигнали 30 і 2 млн. дол.). Той факт, що використовували матеріал зв'язувального вільний від алюмінію, наочно демонструє формування цеоліту, що АІРОмісткого. Ділянка сигналу між 35 і 45 млн. дол. містить приблизно 45 % всіх видів Аl в спектрі зразка В. Спектри MAS NMR вимірювали після дегідратації цеоліту. Перед вимірюваннями спектрів 27АІ MAS NMR всі зразки повністю гідратували в ексикаторі за допомогою насиченого розчину 13 UA 115428 C2 5 10 15 20 25 30 35 40 NH4NO3 протягом 24 г. для максимально можливого усунення помилок розпізнавання різновидів Аl через асиметричність їх оточення. Після дегідратації зразок міг бути безпосередньо перенесений в стандартний ротор ЯМР і ізольований від зіткнення з повітрям або вологою. (Дегідратація етанолу) Випробування каталізатора проводили з 1 мл грануляту (каталізатор В, 35-45 осередків), який завантажували в трубчастий реактор з внутрішнім діаметром 11 мм. Суміш з 25 мас.% ЕТНОН і 75 мас.% Н2О вводили у взаємодію з каталізатором, описаним в прикладі І, в реакторі з нерухомим шаром каталізатора при 380 °C, WHSV (об'ємна швидкість подачі продукту на l одиницю ваги каталізатора на годину) = 7 ч.- Ρ = 2 бара. Результати надані в таблиці 1 нижче. Числові значення виражають вагові відсотки за змістом вуглецю. ПРИКЛАД 2 Зразок цеоліту ZSM-5 (Si/Al=12) у формі NH4 (зміст Na-250 млн. дол., синтезований без шаблону), змішували з зв'язувальним, включає діоксид кремнію і каолін, у співвідношенні 70:10:20 з подальшим введенням присадок, поліпшуючих екструзію і формування. Екструдований зразок сушили 2 години при 140 °C, прожарювали 10 ч. при 600 °C з подальшою обробкою парою при 550 °C протягом 6 ч. при 100 %-ной насиченості пари. Далі зразок буде позначений як зразок С. Оброблену водяною парою тверду речовину (зразок С) просочували за допомогою первинного змочування водним розчином фосфорної кислоти з розрахунку внесення до каталізатора близько 3 мас.% фосфору. Просочену тверду речовину сушили протягом 16 г. Потім, фосфатований зразок просочували методом первинного змочування розчином азотнокислого кальцію, отриманого розчиненням вуглекислого кальцію для введення 1 мас% кальцію в тверду речовину. Просочену тверду речовину сушили протягом 16 г. Приготований каталізатор із змістом 2,94 мас.% фосфору і 0,8 % кальцію обробляли 2 г. парою при 750 °C і 100 %-ній насиченості пари (інтенсивність парової обробки 90). Далі зразок буде позначений як зразок D. На фіг. 2 спостерігається відносно різкий і інтенсивний резонанс зразка D на 39 млн. дол., що відображає фазу ALPO. Продуктивність каталізатора Випробування каталізатора проводили з 0,8 г грануляту (каталізатор В, 35-45 осередків), який завантажували в трубчастий реактор. Сировина, що містить, в основному, нециклічні олефіні С4 (~60 %), піддавали каталітичному крекінгу у присутності каталізатора в реакторі з нерухомим шаром каталізатора при Tin-550 °C, WHSV=16 h-1, P=1,5 бару. Результати відображені в таблиці 2 нижче. Числові значення в таблиці 2 є показниками середньої продуктивності каталізатора протягом 1-10 годин безперервної взаємодії з потоком у вагових відсотках за змістом вуглецю. Приведені нижче дані наочно відображають хорошу крекінгуючу активність і високу селективність Р-цеоліта (зразка D) в процесі конверсії олефінів С4 в пропілен і етилен. 14 UA 115428 C2 ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 35 40 45 1. Каталізатор, що включає модифікований фосфором цеоліт, що має ALPO-структуру, який відрізняється тим, що • каталізатор має в своєму складі Р-модифікований цеоліт і зв'язувальне, • цеоліт містить в своїй структурі щонайменще одне десятичленне кільце, • каталізатор включає один або більш металів, вибраний з лужноземельних або рідкоземельних металів, 27 • ALPO-структуру ідентифікують по сигналу між 35-45 млн. дол. в спектрі Аl MAS NMR. 2. Каталізатор за п. 1, який відрізняється тим, що цеоліт вибирають із структур MFI, МТТ, FER, MEL, TON, MWW, EUO, MFS. 3. Каталізатор за п. 2, який відрізняється тим, що використовують цеоліт ZSM-5, що має атомне відношення Si/Al в діапазоні від 11 до 30 і отриманий без прямого введення органічного темплата. 4. Каталізатор за п. 2, який відрізняється тим, що в ньому використаний цеоліт MF1, що має атомне відношення Si/Al в діапазоні від 30 до 200. 5. Каталізатор за будь-яким з пп. 1-4, який відрізняється тим, що вміст фосфору в каталізаторі складає від 0,5 до 30 мас. %, переважно від 0,5 до 9 мас. %. 6. Каталізатор за будь-яким з пп. 1-5, який відрізняється тим, що метал є лужноземельним або рідкоземельним металом М, переважно вибраним з групи: Mg, Са, Sr, Ва, La, Се. 7. Каталізатор за будь-яким з пп. 1-6, який відрізняється тим, що його структура "зв'язувальне+цеоліт" має об'єм пор в діапазоні між 30 Å і 1000 Å щонайменше при 0,25 куб. см/г. 8. Каталізатор за будь-яким з пп. 1-7, який відрізняється тим, що згадуваний вище зв'язувальний матеріал значною мірою вільний від оксиду алюмінію або алюмінієвих солей, переважно, де більша частини атомів Аl у фазі АlР04 походить від цеоліту або від інших складових зв'язувального матеріалу, переважно, де інші складові зв'язувального матеріалу є глинами. 9. Спосіб дегідратації спиртів з конвертацією щонайменше вибраного спирту у відповідний олефін з рівним спирту числом атомів вуглецю, який відрізняється тим, що його ведуть у присутності каталізатора за будь-яким з пп. 1-7. 10. Спосіб крекінгу олефінів, метанолу або диметилового ефіру з отриманням більш легких олефінів, який відрізняється тим, що його ведуть у присутності каталізатора за будь-яким з пп. 1-7. 11. Спосіб алкілування ароматичних вуглеводнів спиртами або олефінами у присутності каталізатора за будь-яким з пп. 1-7. 12. Спосіб отримання каталізатора, що містить модифікований фосфором цеоліт за будь-яким з пп. 1-7, що включає наступні кроки у вказаній послідовності: a) узяти цеоліт, в структуру якого входить хоч би одне десятичленне кільце; b) змішати цеоліт, вказаний в кроці а), як мінімум, з одним зі зв'язувальних компонентів і структуронапрямних агентів, після чого сформувати суміш; e) ввести в каталізатор щонайменше 0,1 мас. % фосфору; f) ввести метал, вибраний з лужноземельних або рідкоземельних металів, 15 UA 115428 C2 5 10 15 20 25 і) обробити каталізатор парою - крок, званий також приведенням в рівноважний стан. 13. Спосіб за п. 12, який відрізняється тим, що щонайменше одну обробку парою після кроку а) або після кроку b) виконують обов'язково, Р вводять сухою імпрегнацією або парофазним хімічним осадженням, і метал вводять після кроку е). 14. Спосіб за п. 12, який відрізняється тим, що щонайменше одну обробку парою після кроку а) або після кроку b) виконують обов'язково, метал вводять після кроку е), на кроці і) рівень інтенсивності обробки парою (X) складає щонайменше близько 2. 15. Спосіб по п. 12, який відрізняється тим, що крок е) виконують після кроку а) і перед кроком b), отриману суміш формують після кроку b). 16. Спосіб за п. 15, який відрізняється тим, що обробку парою після кроку а) виконують обов'язково, Р вводять сухою імпрегнацією або парофазним хімічним осадженням, метал вводять після кроку b). 17. Спосіб за п. 15, який відрізняється тим, що обробку парою після кроку а) виконують обов'язково, метал вводять після кроку b), на кроці і) рівень інтенсивності обробки парою (X) складає щонайменше близько 2. 18. Спосіб за будь-яким з пп. 13, 14, 16 та 17, який відрізняється тим, що як метал використовують кальцій. 19. Спосіб за будь-яким з пп. 12-18, який відрізняється тим, що структура каталізатора "зв'язувальне+цеоліт" має об'єм пор в діапазоні між 30 Å і 1000 Å щонайменше при 0,25 куб. см/г. 20. Спосіб за будь-яким з пп. 12-18, який відрізняється тим, що формований цеоліт (або молекулярне сито) після кроку b) містить менше 100 wppm натрію, переважно менше 100 wppm калію і переважно менше 500 wppm заліза. 21. Спосіб за будь-яким з пп. 12-18, який відрізняється тим, що формований цеоліт (або молекулярне сито) після кроку b) містить менше 1000 wppm натрію, переважно менше 1000 wppm калію і переважно менше 1000 wppm заліза. 16 UA 115428 C2 Комп’ютерна верстка О. Гергіль Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 17

ДивитисяДодаткова інформація

Назва патенту англійськоюCatalyst comprising a phosphorus modified zeolite and having partly an alpo structure

Автори англійськоюNesterenko, Nikolai, Minoux, Delphine, Adam, Cindy, Dath, Jean-Pierre

Автори російськоюНестеренко Николай, Мину Дэлфин, Адам Синди, Дат Жан-Пиер

МПК / Мітки

МПК: B01J 29/40, B01J 37/28, C07C 1/20, B01J 29/85, B01J 37/10

Мітки: частковою, каталізатор, alpo-структурою, модифікованого, цеоліту, основі, фосфором

Код посилання

<a href="https://ua.patents.su/19-115428-katalizator-na-osnovi-modifikovanogo-fosforom-ceolitu-z-chastkovoyu-alpo-strukturoyu.html" target="_blank" rel="follow" title="База патентів України">Каталізатор на основі модифікованого фосфором цеоліту з частковою alpo-структурою</a>

Попередній патент: Бензиламінові похідні як інгібітори калікреїну плазми

Наступний патент: Рідка формувальна смола зі слюдою, що не набухає

Випадковий патент: Комбікорм для поросят раннього відлучення