Електродуговий розпилювач металу

Номер патенту: 1181

Опубліковано: 30.12.1993

Автори: Петров Станіслав Володимирович, Карп Ігор Миколайович, Рудой Андрій Павлович

Формула / Реферат

Электродуговой распылитель металла, имеющий корпус, два закрепленных в корпусе изолированных один от другого токоподводящих наконечника с каналами для прохода электронной проволоки, один из которых закреплен соосно с корпусом, а другой - под углом 20...80° к указанной оси, сопло и штуцер для подачи распыляющего газа, отличающийся тем, что в камере корпуса эквидистантно к ее станкам установлена перфорированная перегородка, внутренняя полость которой переходит в сопловой канал и оборудована запальником, а полость между стенкой камеры корпуса и перфорированной перегородкой подключена к источнику горючей газовой смеси как основы распыляющего газа.

Текст

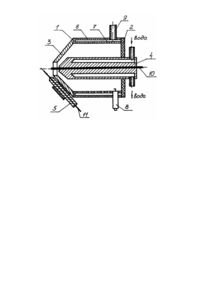

Изобретение относится к конструкции электродуговых распылителей, используемых в составе переносных или стационарных установок для напыления металлических покрытий, в частности, антикавитационных покрытий на детали цилиндрической формы типа гильз цилиндров двигателей внутреннего сгорания (ДВС). Поскольку указанные изделия являются весьма ответственными деталями ДВС, во многом определяющими их надежность, и изготавливаются в массовом порядке, распылители должны обеспечивать выполнение двух трудно совместимых требований, а именно: надежную работу распылителя, определяемую прежде всего временем непрерывной его работы, и минимально возможные удельные энергозатраты электроэнергии, с одной стороны, и стабильное качество покрытия, гарантируемое при формировании его частицами диаметром 50... 120 мкм, с другой стороны. Известен электродуговой распылитель для металлизации, содержащий корпус, в котором под углом друг к другу установлены изолированные наконечники с осевыми каналами для подачи электродной проволоки. Между наконечниками в одной с ними плоскости расположено сопло, ориентированное по биссектрисе угла между наконечниками и подключенное к источнику сжатого воздуха . Наконечники подключены к сварочному источнику питания [1]. При таком взаиморасположении средств подачи проволоки и газового сопла поток распыляющего газа пересекает дугу, обдувая ее поперек по всей ширине. Как результат, процесс напыления характеризуется двумя негативными факторами - нестабильным горением дуги в потоке и низкой скоростью истечения газа из сопла. Данные факторы являются препятствием для формирования покрытия частицами диаметром 50...120 мкм и снижения удельных энергозатрат при напылении. Прототипом предложенного устройства является электродуговой распылитель металла [2], содержащий корпус с внутренней камерой, переходящей в сопловой канал для подачи распыляющего газа, два закрепленных в корпусе изолированных один от другого токоподводящих наконечника с каналами для прохода электродной проволоки, один из которых установлен коаксиально внутренней камере корпуса на продолжении геометрической оси соплового канала, а второй размещен под углом 20...80° к указанной оси. Однако из описания работы данного распылителя видно, что максимальное содержание частиц диаметром 50...120 мкм достигается при заглублении очага горения дуги в сопло аппарата. При этом в процессе работы распылителя происходит механическая и термическая эрозия внутренней поверхности сопла и в результате стойкость сопла не превышает обычно 6..8 часов. Кроме того, как показали эксперименты, проведенные нами, для получения порошка со 100-процентным содержанием частиц диаметром 50.. 120 мкм процесс распыления нержавеющей стали нужно проводить при напряжении на дуге Uд = 75…В, тогда как непрерывность горения дуги достигается при Uд =36 В, т.е. для получения частиц диаметром 50...120 мкм, следует увеличивать удельный расход электроэнергии на единицу массы распыленного металлического порошка. В основу изобретения поставлена задача создания конструкции распылителя с высокой надежностью работы и с низкими удельными энергозатратами при напылении путем изменения газоприемной камеры корпуса распылителя. Поставленная задача решена тем, что в электродуговом распылителе металла, содержащем корпус, два закрепленных в корпусе изолированных один от другого токоподводящих наконечника с каналами для прохода электродной проволоки, один из которых закреплен соосно с корпусом, а другой - под углом 20...80°С к указанной оси, сопло и штуцер для подачи распыляющего газа, согласно изобретению, в камере корпуса эквидистантно к ее стенкам установлена перфорированная перегородка, внутренняя полость которой непосредственно переходит в сопловой канал и оборудована запальником, а полость между стенкой камеры корпуса и перфорированной перегородкой подключена к источнику горючей газовой смеси как основы распыляющего газа. Изобретение поясняется чертежом. Электродуговой распылитель металла имеет полый осесимметричный корпус 1 с плоской задней стенкой 2 и конусообразной сужающейся крышкой 3 и центральным сопловым отверстием (каналом). В задней стенке 2 соосно с упомянутым сопловым каналом расположен токоподводящий наконечник 4 с осевым каналом для подачи одного из расходуемых электродов (центрального) в зону его плавления. На крышке 3 установлен второй (боковой) токоподводящий наконечник 5 с осевым каналом для подачи второго (бокового) расходуемого электродав зону плавления. Геометрическая ось канала наконечника 5 наклонена к геометрической оси соплового канала и канала в наконечнике 4 под углом 20...80°. В камере, образованной обечайкой 6, задней стенкой 2 и крышкой 3 корпуса 1, эквидистантно к стенке обечайки 6 установлена перфорированная перегородка 7. Ее внутренняя полость непосредственно переходит в сопловой канал и оборудована запальником 8. Полость между стенкой обечайки 6 и перфорированной перегородкой 7 штуцером 9 подключена к не показанному на схеме источнику горючей газовой смеси. Описанный распылитель работает следующим образом. Электродные проволоки 10 и 11 вводят в осевые каналы центрального 4 и бокового 5 токоподводящих наконечников, которые подключены к сварочному источнику электропитания (на схеме не показан). Через штуцер 9 подают газовоздушн ую смесь, которая, охлаждая перфорированную перегородку 7, попадает во внутреннюю полость корпуса 1. Смесь поджигают запальником 8, подключенным к импульсному источнику электропитания (на схеме не показан). После инициирования горения запальник отключают. Затем включают не показанные на схеме приводы подачи проводок 10, 11. Возбуждение дуги происходит в момент соприкосновения проволок. Дальнейшее горение дуги поддерживают непрерывной равномерной подачей их в зону плавления. Высокотемпературные продукты сгорания, образованные во внутренней полости корпуса 1, ускоряются в сопловом канале крышки 3, дробят расплавленный в дуге металл и уносят его в сторону напыляемой поверхности.

ДивитисяДодаткова інформація

Назва патенту англійськоюElectric arc sprayer of metal

Автори англійськоюKarp Ihor Mykolaiovych, Rudoi Andrii Pavlovych, Petrov Stanyslav Volodymyrovych

Назва патенту російськоюЭлектродуговой распылитель металла

Автори російськоюКарп Игорь Николаевич, Рудой Андрей Павлович, Петров Станислав Владимирович

МПК / Мітки

МПК: B05B 7/16

Мітки: металу, електродуговий, розпилювач

Код посилання

<a href="https://ua.patents.su/2-1181-elektrodugovijj-rozpilyuvach-metalu.html" target="_blank" rel="follow" title="База патентів України">Електродуговий розпилювач металу</a>