Hадзвуковий електродуговий плазмотроh

Номер патенту: 898

Опубліковано: 15.12.1993

Автори: Ониськова Ольга Василівна, Петров Станіслав Володимирович, Борисов Юрій Сергійович, Карп Ігор Миколайович, Ющенко Костянтин Андрійович

Формула / Реферат

1. Сверхзвуковой электродуговой плазмотрон, содержащий камеру с закрепленным в ее торце осевым катодом, электроизолированную межэлектродную вставку с центральным каналом, сопло-анод с отверстием для ввода напыляемого порошка в его стенке, два завихрителя, один из которых расположен вблизи сопла, а другой - вблизи катода, а также две полости, одна из которых расположена у входного отверстия сопла, а другая - в зоне торца катода, отличающийся тем, что межэлектродная вставка выполнена с периферийными каналами, параллельными оси плазмотрона, соединяющими полости у катода и сопла, и с диаметром центрального канала d1=(1,1-1,5)d2, где d2 - диаметр выходного канала сопла, выходной канал сопла выполнен эксцентричным каналу межэлектродной вставки с эксцентриситетом е=(0,02-0,1)d2, a отверстие для подачи порошка выполнено со стороны, наиболее удаленной от оси плазмотрона, и расположено на расстоянии l=(0,2-2,0)d2 от среза сопла - анода.

2. Сверхзвуковой дуговой плазмотрон по п.1, отличающийся тем, что наибольшей величине эксцентриситета "е" соответствует наибольшая величина расстояния "I".

3. Сверхзвуковой плазмотрон по пп.1-2, отличающийся тем, что один из завихрителей выполнен в виде винтовых каналов между катодом и боковой стенкой камеры и соединен с полостью, расположенной вблизи катода, межэлектродная вставка выполнена с кольцевой полостью, расположенной вблизи катода, а второй завихритель выполнен в виде винтовых каналов в межэлектродной вставке со стороны сопла и соединен через кольцевую полость с периферийными каналами вставки.

Текст

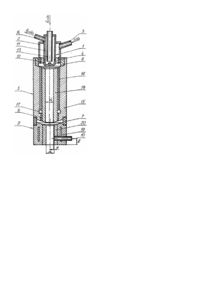

Изобретение относится к конструкции сверхзвуковых электродуговы х плазмотронов для напыления покрытий с использованием в качестве плазмообразующего газа преимущественно продуктов сгорания углеводородов. Общий подход к конструированию сверхзвуковых электродуговых-, плазмотронов известен. Как и в обычных (дозвуковых) плазмотронах в них используют катод и сопло-анод, разделенные электроизолированной с обоих торцов межэлектродной вставкой (далее - МЭВ), и завихрители подаваемого в дуговой промежуток плазмообразующего газа для стабилизации дуги [1]. Сверхзвуковая плазменная струя служит весьма эффективным средством повышения точности сцепления покрытия с подложкой в среднем в 2,5...3,0 раза в сравнении с напылением дозвуковой плазменной струёй). Поэтому интерес к использованию сверхзвуковых плазмотронов для напыления в машиностроении возрастает. Однако при этом возникает проблема повышения их эксплуатационной надежности, связанная прежде всего с проблемой стабилизации электрической дуги при вдувании напыляемых порошков в формирующуюся сверхзвуковую плазменную струю. Наиболее ярко эта проблема может быть проиллюстрирована на примере сверхзвукового электродугового плазмотрона для напыления покрытий, выбранного в качестве прототипа [2]. Последний содержит катод в виде цилиндрического стержня с конусообразным рабочим концом, камеру, в торцевой стенке которой закреплен указанный катод. а в боковой - тангенциально ориентированный штуцер для подачи части плазмообразующего газа, причем упомянутый штуцер служит первым завихрителем плазмообразующего газа. Далее последовательно расположены электроизолированная с торцов межэлектродная вставка, второй завихритель в виде цилиндрической полости, в которую открыт канал второго тангенциально ориентированного штуцера, и сопло-анод с отверстием для подачи напыляемого порошка. Поскольку формирующаяся в сопле-аноде сверхзвуковая плазменная струя имеет давление, существенно превышающее атмосферное, постольку для "вдавливания" порошка в нее приходится увеличивать расход и давление транспортного газа. При этом часть стенки сопла-анода, противоположная выходному отверстию канала для ввода порошка, обычно обрастает настылями, плазменная струя отклоняется в сторону этого отверстия и прилегающая к нему часть стенки сопла-анода выгорает, что снижает эксплуатационную надежность плазмотрона. Одновременно ухудшается распределение порошка в плазменной струе и нарушается стабильность дуги, что также отрицательно сказывается на эксплуатационной надежности. Задачей изобретения является создание устройства, позволяющего повысить эксплуатационную надежность при напылении за счет стабилизации дуги и улучшения подачи порошка в плазму и его распределения. в результате чего улучшаются газодинамическое и тепловое воздействие сверхзвуковой плазменной струи на напыляемый материал и, как следствие, улучшаются интегральные характеристики покрытий из различных групп материалов металлов, сплавов, оксидов, карбидов, композиционных материалов). Поставленная задача решена тем, что в сверхзвуковом электродуговом плазмотроне, содержащем камеру с закрепленным в ее торце осевым катодом, электроизолированную межэлектродную вставку с центральным каналом, сопло-анод с отверстием для ввода напыляемого порошка в его стенке, два завихрителя, один из которых расположен вблизи сопла, а другой - вблизи катода, а также две полости, одна из которых расположена у входного отверстия сопла, а другая - в зоне торца катода, согласно изобретению, межэлектродная вставка выполнена с периферийными каналами, параллельными оси плазмотрона, соединяющими полости у катода и сопла, и с диаметром центрального канала d1=(1,1-1,5)d2, где d2 - диаметр выходного канала сопла, выходной канал сопла выполнен эксцентричным каналу межэлектродной вставки с эксцентриситетом е=(0,02-0,1)d2, а отверстие для подачи порошка выполнено со стороны, наиболее удаленной от оси плазмотрона, расположено на расстоянии l=(0,2-2,0)d2 от среза сопла-анода, причем наибольшей величине эксцентриситета "е" соответствуе т наибольшая величина расстояния "l". Согласно изобретению, в данном сверхзвуковом плазмотроне один из завихрите-лей выполнен в виде винтовых каналов между катодом и боковой стенкой камеры и соединен с полостью, расположенной вблизи катода, межэлектродная вставка выполнена с кольцевой полостью, расположенной вблизи катода, а второй завихритель выполнен в виде винтовых каналов в межэлектродной вставке со стороны сопла и соединен через кольцевую полость с периферийными каналами вставки, Сущность изобретения поясняется чертежом, на котором в продольном разрезе схематически изображен предлагаемый сверхзвуковой электродуговой плазмотрон. Плазмотрон содержит катодный узел 1, камеру 2 со штуцером 3 для подачи плазмообразующего газа, первый завихритель 4, межэлектродную вставку (МЭВ) 5 с торцевыми электроизоляторами 6 и 7, второй завихритель 8 и сопло-анод 9 со штуцером 10. смонтированным в отверстии для подачи напыляемого порошка в транспортном газе. Катодный узел 1 содержит полый корпус 11 со сменным катодом 12, подключенным к источнику постоянного тока (на чертеже не показан), центральным патрубком 13 для подачи свежего хладагента (обычно воды) на тыльную сторону катода 12 и боковым патрубком 14 для отвода отработанного хладагента из верхней части корпуса 11. Корпус 11 с катодом 12 закреплен соосно МЭВ 5 в торцевой стенке камеры 2, которая через электроизолятор 6 зафиксирована относительно МЭВ 5. Первый завихритель 4 размещен между внешней стенкой корпуса 11 и внутренней стенкой камеры 2 и выполнен в виде винтовых каналов в 2...4-заходной резьбе. МЭВ 5 выполнена составной. Она имеет обойму 15, в теле которой выполнены параллельно оси плазмотрона симметрично расположенные в ее поперечном сечении периферийные каналы 16, переходящие в кольцевую коллекторную камеру 17 и далее во второй завихритель 8, выполненный аналогично первому. В обойме 15 установлена втулка 18 со сквозным осевым каналом для прохода большей части плазмообразующего газа по всей длине дугового промежутка. Сопло-анод 9 также выполнено составным и содержит обойму 19 с каналами для циркуляции хладагента (которые обозначены на чертеже как пустоты в теле этой обоймы) и втулку 20. Которая установлена эксцентрично относительно втулки 18 в МЭВ. Втулки 18 и 20 и положение штуцера 10 относительно выходного торца сопла-анода 9 связаны следующими соотношениями размеров: внутренний диаметр d1 втулки 18 в МЭВ 5 в 1,1...1,5 раза больше внутреннего диаметра 02 втулки 20 соплаанода 9, т.е. d1=(1,1...1,5)d 2 ; эксцентриситет (втулки 20) сопла-анода 9 относительно втулки 18) МЭВ 5 составляет величину е=(0,020,10)d2; расстояние (геометрической оси) штуцера 10 от выходного торца сопла-анода 9 составляет величину l= (0,2...2,0)d 2. Покрытия с помощью описанного плазмотрона напыляют следующим образом. Сквозь штуцер 3 в камеру 2 подают плазмообразующий газ, в качестве которого в предлагаемом плазмотроне используют предварительно подготовленные смеси воздуха с углеводородными газами (метаном, пропан-бутаном). Через завихритель 4 плазмообразующий газ попадает в камеру ввода плазмообразующего газа. где он разделяется на два потока. Большая часть газа (60-90% от суммарного расхода) проходит через кольцевой зазор между втулкой 18 МЭВ и катодом 12 в осевой канал втулки 18. Меньшая часть газа (10-40% суммарного расхода) проходит через два или более канала 16 в обойме 15 в коллектор 17 и через завихритель 8 вдувается в зазор между входной торцевой поверхностью сопла-анода 9 и выходной торцевой поверхностью МЭВ 5. Далее, смешиваясь, газы проходят через осевой канал втулки 20 сопла-анода 9 и истекают в атмосферу. Электрическая дуга постоянного тока горит в осевом канале втулки 18 МЭВ. Катодное опорное пятно дуги расположено неподвижно на активной вставке катода 12, анодное опорное пятно перемещается с-большой скоростью во внутренней поверхности втулки 20 сопла-анода. Сдвиг осей "е" втулок 20 анода и 18 МЭВ обеспечивает удаление отверстия для подачи порошка в стенке анода от непосредственного контакта с дугой, а место расположения отверстия на расстоянии l=(0,2-2,0)d2 позволяет вводить порошок в область низких давлений плазмообразующего газа. В заявляемом плазмотроне используется звуковое цилиндрическое сопло. В таком сопле при сверхкритическом перепаде давлений звуковая линиясмещается внутри сопла. Это происходит за счет нарастания вдоль сопла толщины пограничного слоя и его сброса у кромки. Разгон плазмы до сверхзвуковых скоростей происходит, благодаря ее расширению а свободной струе. В канале анода, начиная с его входа, устанавливается околозвуковая скорость, которая увеличивается к выходу. По оси канала располагается электрическая дуга, привязка которой осуществляется к стенке канала. Признаки заявляемого изобретения обусловлены следующим. Непосредственная подача порошка в канал анода, в котором горит электрическая дуга практически невозможна из-за выгорания места ввода и налипання частичек на стенке. При смещении осей каналовмежэлектродной вставки и анода высокотемпературная и высокоскоростная зона потока отжимается к той части поверхности цилиндрического канала, которая к ней приближена. С противоположной стороны происходит снижение радиального градиента температур и скоростей. Деформация их профиля, обусловленная смещением оси каналов межэлектродной вставки и анода в заявляемых пределах (0,02-0,1)d2, обеспечивает надежную подачу порошка, транспортируемого газом, в ядро плазменного потока. Смещение менее 0,02 d2 практически не оказывает влияния на толщину пограничного слоя, а более 0,1 d2 приводит к полному разрушению погранслоя в поверхности, к которой прижимается электрическая дуга. локализуется зона ее привязки на малой поверхности, что приводит к прогоранию анода. В заявляемом плазмотроне соотношение диаметров каналов межэлектродной вставки и анода d 1/d2 должно находиться в пределах 1,1-1,5. При d1/d2 1,5 перестает работать эффект от смещения осей, поскольку снижается импульс потока, сформированного в канале межэлектродной вставки. Расстояние радиального отверстия для подачи порошка от выходного торца анода выбирают в пределах I/d2 = 0,2-2,0. В указанных пределах траектории полета частиц располагаются таким образом, что их подача в ядро потока осуществляется в дозвуковой части, а разгон - в сверхзвуковой, поэтому ударного торможения плазменной струи не происходит. Если не выдерживать заявляемую взаимосвязь между расстоянием ввода l/d2 и смещением осей, то при заглублении радиального отверстия в канал анода исключить образование настылей не удается. Заявляемый плазмотрон разработан для напыления покрытий в сверхзвуке в среде плазмы продуктов сгорания углеводородного газа (метана, пропан-бутана) с воздухом, исследован и устойчиво работает в следующем диапазоне изменения параметров и геометрических размеров: Напыляемый порошок: Ni, Cu, Al, Fe, W, WC, Cr3C2 , Al2O 3, ZrO 2, Cr2 O3 . Заявляемая взаимосвязь элементов и параметров (смещение осей МЭВ и анода, расстояние отверстия для подачи порошка от среза сопла-анода) позволяют обеспечить стабильную работу сверхзвукового плазмотрона при напылении различных порошкообразных материалов. В табл.1, 2, 3 представлены результаты испытаний, проведенных при изменении определяющих геометрических параметров плазмотрона.

ДивитисяДодаткова інформація

Назва патенту англійськоюSupersonic electroarc plasmatron

Автори англійськоюKarp Ihor Mykolaiovych, Yuschenko Kostiantyn Andriiovych, Borysov Yurii Serhiiovych, Petrov Stanislav Volodymyrovych, Onyskova Olha Vasylivna

Назва патенту російськоюСверхзвуковой электродуговой плазмотроh

Автори російськоюКарп Игорь Николаевич, Ющенко Константин Андреевич, Борисов Юрий Сергеевич, Петров Станислав Владимирович, Онискова Ольга Васильевна

МПК / Мітки

МПК: H05H 1/26, B23K 10/00

Мітки: плазмотроh, електродуговий, hадзвуковий

Код посилання

<a href="https://ua.patents.su/6-898-hadzvukovijj-elektrodugovijj-plazmotroh.html" target="_blank" rel="follow" title="База патентів України">Hадзвуковий електродуговий плазмотроh</a>

Попередній патент: Водяні лижі “ті, що біжать по хвилях”

Наступний патент: Пристрій для електрошлакового кокільного лиття

Випадковий патент: Пристрій для коригування постави