Установка для теплової обробки рідини

Формула / Реферат

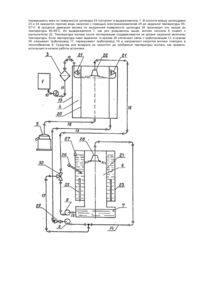

Установка для тепловой обработки жидкости, содержащая расходный резервуар, насос подачи холодной жидкости, рекуператор, теплообменник для нагрева жидкости до заданной температуры, выдерживатель, насос подачи нагретой жидкости в рекуператор, фильтр и систему соединительных трубопроводов, отличающаяся тем, что рекуператор выполнен в виде двух соосных цилиндров и снабжен распылителями жидкости, часть из которых размещена в наружном цилиндре, направлена на наружную боковую поверхность внутреннего цилиндра и соединена трубопроводами с насосом подачи холодной жидкости, а один распылитель размещен во внутреннем цилиндре рекуператора, направлен на его боковую поверхность и связан трубопроводами с насосом подачи нагретой жидкости в рекуператор, при этом теплообменник выполнен также из двух соосных цилиндров, полость между которыми служит емкостью для горячей воды, причем в теплообменнике размещен распылитель подогретой жидкости, направленный на боковую поверхность его внутреннего цилиндра и соединенный трубопроводами с дополнительным насосом подачи подогретой жидкости из рекуператора в теплообменник, а фильтр установлен перед рекуператором.

Текст

Изобретение относится с установкам для непрерывной тепловой обработки - пастеризации жидкого продукта, например молока, сока и т.п. в системе трубопроводов, где предусмотрены устройства для нагревания и охлаждения продукта. Наиболее близкой к предлагаемой установке по технической сущности является установка для тепловой обработки молока, включающая расходный резервуар, насос подачи холодной жидкости, рекуператор, теплообменник для нагрева жидкости до заданной температуры, выдерживатель, насос подачи подогретой жидкости в рекуператор, фильтр и систему соединительных трубопроводов [1]. Известная установка используется для пастеризации кисломолочных продуктов. В этой установке рекуператор и теплообменник (пастеризатор) для нагрева молока до температуры пастеризации выполнены в виде секций пластинчатого теплообменного аппарата, по периферии пластин уложены резиновые прокладки. Сырое молоко из расходного резервуара насосом подают в секцию рекуперации, где оно нагревается горячим молоком до 50-55°С. Затем молоко очищают от примесей и подают в секцию пастеризации, где оно нагревается горячей водой до 90-95°С. После этого молоко направляют в выдерживатель, а из последнего насосом подают в секцию рекуперации для предварительного охлаждения. Выполнение рекуператора и пастеризатора в виде секций пластинчатого теплообменника не позволяет повысить интенсивность процесса пастеризации. Кроме того к недостаткам известной установки для тепловой обработки, жидкости относятся высокая металлоемкость, трудоемкость изготовления и сложность обслуживания. Большое количество резиновых уплотнений усложняет разборку и сборку установки при ее механической чистке. В основу изобретения поставлена задача создания такой установки для тепловой обработки жидкости, например молока, в которой путем изменения конструкции узлов обеспечивается мгновенный нагрев стекающей пленки продукта и за счет этого достигается высокая эффективность процесса пастеризации. При решении поставленной задачи предусматривается также снижение металлоемкости установки, трудоемкости ее изготовления и обеспечение удобства при эксплуатации. Поставленная задача решается тем, что в установке для тепловой обработки жидкости, например молока, включающей расходный резервуар, насос холодной жидкости в рекуператор, фильтр и систему соединительных трубопроводов, согласно изобретению рекуператор выполнен в виде двух соосных цилиндров и снабжен распылителями жидкости, часть из которых размещена в наружном цилиндре, направлена на наружную боковую поверхность внутреннего цилиндра и соединена трубопроводами с насосом подачи холодной жидкости, а один распылитель размещен во внутреннем цилиндре рекуператора, направлен на его боковую поверхность и связан трубопроводами с насосом подачи нагретой жидкости в рекуператор, при этом теплообменник выполнен также из двух соосных цилиндров, полость между которыми служит емкостью горячей воды, причем в теплообменнике размещен, распылитель подогретой жидкости, направленный на боковую поверхность его внутреннего цилиндра и соединенный трубопроводами с дополнительным насосом подачи подогретой жидкости из рекуператора в теплообменник, а фильтр установлен перед рекуператором. Такое выполнение рекуператора и теплообменника и наличие распылителей жидкости обеспечивает мгновенный нагрев стекающей пленки молока в течение 1-2 с, а также его мгновенное охлаждение. Предложенная конструкция менее металлоемка и проще известной. Она обеспечивает возможность проведения мойки, установки без ее разборки. Установка фильтра перед рекуператором обеспечивает очистку жидкости перед распылителем. На чертеже схематически изображена описываемая установка. Установка содержит расходный, резервуар 1, насос 2 подачи холодной жидкости, фильтр 3, рекуператор 4, насос 5 подачи подогретой жидкости, теплообменник (пастеризатор) 6, выдерживатель 7, насос 8 подачи нагретой жидкости, сепаратор 9 и систему соединительных трубопроводов 10, 11,12,13,14,15, 16, 17 и 18. Насос 2 предназначен для подачи холодной жидкости из резервуара 1 в рекуператор 4, насос 5 - для подачи подогретой жидкости из рекуператора 4 в теплообменник 6, а насос 8 - для подачи нагретой жидкости из выдерживателя 7 в рекуператор 4 или в теплообменник 6 для дополнительного нагрева. Рекуператор 4 выполнен в виде двух соосных цилиндров 19 и 20. В наружном цилиндре 19 размещены распылители 21, соединенные с трубопроводом 12 и направленные на наружную боковую поверхность цилиндра 20. Во внутреннем цилиндре 20 размещен распылитель 22, соединенный с трубопроводом 16 и направленный на боковую поверхность цилиндра 20. Теплообменник 6 выполнен в виде двух соосных цилиндров 23 и 24. В полости между цилиндрами установлены электронагреватели 25, регулятор температуры 26 и датчик уровня воды 27. В цилиндре 24 размещен распылитель 28, соединенный с трубопроводом 14 и направленный на боковую поверхность цилиндра 24. Средства для возврата жидкости не нагретой до заданной температуры в теплообменник 6 содержат кран 29, установленный в трубопроводе 13 и кран 30, установленный в тр убопроводе 16. Ниже описана работа установки при пастеризации молока. Цельное молоко с температурой 15-20°С из расходного резервуара 1 при помощи насоса 2 подают по трубопроводам 10 и 11 в фильтр 3, откуда оно направляется в распылители 21, Распылителями 21 молоко тонкой пленкой подается на наружную боковую поверхность цилиндра 20 и стекает по его поверхности вниз. В то же время посредством насоса 8 из выдерживателя 7 подают по трубопроводу 16 молоко в распылитель 22. Распылителем 22 нагретое пастеризованное молоко подается не внутреннюю боковую поверхность цилиндра 20 и стекает по его поверхности вниз. Таким образом по наружной стороне цилиндра 20 движется холодное молоко с начальной температурой 15-20°С, а по внутренней поверхности цилиндра 20 - горячее молоко с температурой 75-80°С. При этом горячее молоко охлаждается до температуры 40-45°С и поступает для дальнейшей обработки на сепаратор 9, а холодное молоко нагревается до температуры 45-51 °С и направляется насосом 5 в теплообменник 6 для последующего нагрева. В теплообменнике 6 молоко из распылителя 28 в виде тонкой пленки подается на внутреннюю боковую поверхность цилиндра 24 и перемещаясь вниз по поверхности цилиндра 24 поступает в выдерживатель 7. В полости между цилиндрами 23 и 24 находится горячая вода, нагретая с помощью электронагревателей 25 до заданной температуры 9597°С. В процессе движения молока по внутренней поверхности цилиндра 24 происходит его нагрев до температуры 80-85°С. Из выдерживателя 7, как уже указывалось выше, молоко насосом 8 подают к распылителю 22. Температура молока после пастеризации поддерживается на уровне заданной величины температуры. Если температура ниже заданной, то краном 29 отключают связь с трубопроводом 13, а краном 30 открывают трубопровод 17, перекрывают трубопровод 16 и направляют нагретое молоко повторно в теплообменник 6. Средства для возврата не нагретого до требуемой температуры молока, как правило, используют в начале работы установки.

ДивитисяДодаткова інформація

Назва патенту англійськоюInstallation for continuous heat treatment of liquid product

Автори англійськоюBlahodarskyi Volodymyr Aronovych

Назва патенту російськоюУстановка для тепловой обработки жидкости

Автори російськоюБлагодарский Владимир Аронович

МПК / Мітки

МПК: A23C 3/00

Мітки: рідини, обробки, установка, теплової

Код посилання

<a href="https://ua.patents.su/2-13891-ustanovka-dlya-teplovo-obrobki-ridini.html" target="_blank" rel="follow" title="База патентів України">Установка для теплової обробки рідини</a>

Попередній патент: Побутова піч-електростанція

Наступний патент: Завантажувальний пристрій печі безперервного коксування

Випадковий патент: Спосіб ранньої реабілітації віл-асоційованої невропатії лицьового нерва з використанням методики біологічного зворотного зв`язку