Спосіб утворення металевих покриттів

Номер патенту: 14769

Опубліковано: 18.02.1997

Автори: Машуков Валерій Михайлович, Куличенко Анатолій Якович, Литвиняк Ярослав Мирославович

Формула / Реферат

1. Способ образования металлических покрытий, при котором подаваемый для обработки металл при помощи образуемой средством обработки электрической дуги нагревают до температуры плавления и наносят на поверхность, отличающийся тем, что металл в виде стержней периодически нагревают, одновременно с чем непрерывно измельчают и наносят на поверхность при помощи средства обработки, выполненного в виде вращающихся по замкнутому контуру секций с металлическим ворсом, поочередно соединенных с источником тока и изолированных от него.

2. Способ по п.1, отличающийся тем, что подают стержни из различных металлов, которые при помощи средства обработки непрерывно смешивают одновременно с их периодическим нагревом.

Текст

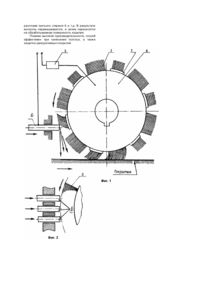

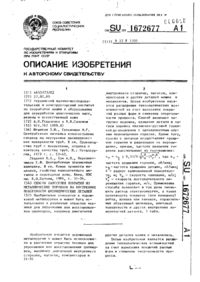

Изобретение относится к области машиностроения, а именно, к покрытиям поверхностей. Известен способ образования металлических покрытий (А.с. СССР №548177, кл. C23C4/12, 1974), при котором в рабочую камеру подают порошкообразный материал, взрывчатую смесь, поджигают ее и образующийся факел направляют на покрываемую поверхность. Однако этот способ позволяет наносить покрытие только в циклическом режиме, что ограничивает его те хнологические возможности. Известен способ образования металлических покрытий, выбранный в качестве прототипа (А.с. СССР №1183562, кл. C23C4/00, 1981), при котором подаваемый для обработки металл при помощи образуемой средством обработки электрической дуги нагревают до температуры плавления и наносят на поверхность сжатым воздухом. Однако известный способ имеет низкую производительность вследствие потерь уносимого с воздухом из рабочей зоны распыленного металла. В основу изобретения поставлена задача создания такого способа образования металлических покрытий, в котором новое выполнение средства обработки позволило бы уменьшить потери наносимого на поверхность металла, в результате чего производительность способа повысится. Поставленная задача решается тем, что в способе образования металлических покрытий, при котором подаваемый для обработки металл при помощи образуемой средством обработки электрической дуги нагревают до температуры плавления и наносят на поверхность, согласно изобретению, металл в виде стержней периодически нагревают, одновременно с чем непрерывно измельчают и наносят на поверхность при помощи средства обработки, выполненного в виде вра щающи хся по замкнутому контур у секций с металлическим ворсом, поочередно соединенных с источником тока и изолированных от него. Выполнение средства обработки в виде вращающи хся по замкнутому контуру секций с металлическим ворсом, поочередно соединенных с источником тока и изолированных от него, позволяет периодически нагревать металл до пластического состояния при его непрерывном измельчении и нанесении на поверхность. Это позволяет запитанным от источника тока секциям входя в контакте метал л ом и выходя из него возбуждать электрическую дугу. При возбуждении электрической дуги измельченные частицы металла под влиянием воздушных завихрений, вызванных вращением секций с металлическим ворсом, направлены на поверхность. Секции изолированные от электрического тока контактируя с металлом, переносят его измельченные частицы на поверхность, производя одновременно их втирание. Увеличение скорости вращения секций приводит одновременно к увеличению частоты возникновения электрической дуги, степени измельчения и переноса металла на поверхность, т.е. производительность образования покрытия регулируется изменением единственного параметра - скорости вращения секций (в прототипе для регулирования производительности покрытия дополнительно требуется средство для синхронизации изменения зазора между электродами, величины тока и подачи сжатого воздуха). Наличие средства обработки позволяет обходиться без сжатого воздуха, в результате чего уменьшаются потери уносимого воздуха металла и струя металла не охлаждается новыми порциями сжатого воздуха - металл соприкасается с поверхностью при его большей температуре, чем обеспечивает лучшую адгезию и прочность покрытия. Наличие операций механического принудительного измельчения расплавленного металла приводит к образованию мелкодисперсной струи (еще в момент образования струи в электрической дуге) измельчаемого металла и повышает производительность, так как процесс образования такой струи стабилен и при повышении скорости вращения секций. Можно подавать стержни из различных металлов, которые при помощи средства обработки непрерывно смешивают одновременно с их периодическим нагревом. Это позволяет получать покрытия сложного состава, а при изменении подачи отдельных стержней - получать покрытия с изменяющимися, например, по длине поверхности, параметрами твердостью, коэффициентом трения, отражательной способностью и т.д. На фиг.1 изображена схема подготовки и нанесения покрытия; на фиг.2 - узел подачи нескольких стержней. Заявляемый способ реализуется при помощи средства обработки, выполненного в виде вращающи хся по замкнутому контуру секций 1, 2 с металлическим ворсом 3, закрепленных на связанных с приводом корпусе 4, при этом секции 1, 2 поочередно соединены с источником тока, т.е. нечетные 1 соединены с источником тока, а четные 2 - изолированыот контакта с ним. Одна ветвь электрической цепи соединена с корпусом 4 посредством медно-графитовых щеток 5. При работе привода корпус 4 с секциями 1, 2 вращается, а при подводе секции 1 к металлическому стержню 6 происходит образование электрической дуги, которая повторяется и при отходе данной секции, при этом металлический стержень 6 расплавляется на конце, а выброс измельченного расплава направлен в сторону поверхности покрытия. Металлический ворс секции 2, окунаясь в расплавленную ванну металлического стержня 6, переносит его на поверхность покрытия, производя одновременно втирание как перенесенного металла, так и размельченного металла, попавшего на поверхность в результате образования электрической дуги. Кроме того, разброс измельченного металла производится распрямляющимся ворсом 3 при выходе секций 1 и 2 из контакта с металлическим стержнем 6 (фиг.1). При подаче нескольких последовательно расположенных стержней 6 (фиг.2) происходит перенос металлическим ворсом 3 порции одного расплавленного металла в образовавшуюся на другом стержне 6 ванны расплава, а образовавшуюся смесь металлов - в ванну расплава третьего стержня 6 и т.д. В результате металлы перемешиваются, а затем переносятся на обрабатываемую поверхность изделия. Помимо высокой производительности, способ эффективен при нанесении толстых, а также защитно-декоративных покрытий.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for metal coating formation

Автори англійськоюKulichenko Anatolii Yakovych, Lytvyniak Yaroslav Myroslavovych, Mashukov Valerii Mykhailovych

Назва патенту російськоюСпособ образования металлических покрытий

Автори російськоюКуличенко Анатолий Яковлевич, Литвиняк Ярослав Мирославович, Машуков Валерий Михайлович

МПК / Мітки

МПК: C23C 4/12

Мітки: спосіб, утворення, покриттів, металевих

Код посилання

<a href="https://ua.patents.su/2-14769-sposib-utvorennya-metalevikh-pokrittiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб утворення металевих покриттів</a>

Попередній патент: Електормагнітний двигун

Наступний патент: Засоби, які надають комплексам вітамінів властивість інтегральної корекції метаболічного ацидозу та алкалозу

Випадковий патент: Програвач-автомат мр3