Пристрій для зміцнення безопалювальних окатишів

Формула / Реферат

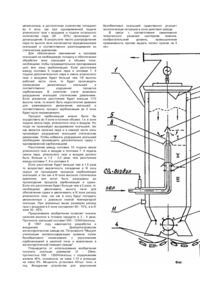

1. Устройство для упрочнения безобжиговых окатышей, содержащее шахтную печь, узлы загрузки окатышей и выгрузки готового продукта, систему подвода и подачи через сопла в рабочую зону печи смеси пара и углекислого газа с воздухом, отличающееся тем, что оно дополнительно снабжено соплами подачи пара, расположенных выше сопел подачи смеси, и соплами подачи углекислого газа и воздуха, расположенных ниже по высоте печи сопел подачи смеси.

2. Устройство по п.1, отличающееся тем, что расстояние между соплами подачи пара и соплами подачи смеси составляет 1/8-1/10 высоты рабочей части шахтной печи, а расстояние между соплами подачи смеси и соплами подачи углекислого газа и воздуха в 1,5-2,0 раза больше расстояния между соплами подачи пара и соплами подачи смеси.

Текст

Изобретение относится к подготовке сырьевых материалов к металлургическому переделу, в частности для производства безобжиговых окатышей. Известно устройство для упрочнения безобжиговых окатышей, содержащее шахтн ую печь с системой непрерывной загрузки сырых окатышей и систему последовательного по высоте печи и раздельного подвода нагретого пара и углекислого газа с воздухом. Упрочнение происходит в результате карбонизации нагретым углекислым газом в процессе сушки окатышей. При полном по технологическому циклу предварительном пропаривании слоя окатышей происходит неравномерное увлажнение и нагрев окатышей по объему слоя. В результате чего не исключается возможность сплющивания переувлажненных окатышей статическим давлением. Кроме того при неравномерной конденсации пара по объему слоя окатышей часть воды в виде капель стекает вниз по высоте с более низкой Температурой, смачивая нижний слой окатышей. Эти окатыши при подачи для карбонизации углекислого газа плохо упрочняются, так как их температура ниже температуры окатышей нагретых паром. Происходит неравномерное упрочнение по высоте печи. Более упрочненные окатыши могут разрушать менее упрочненные за счет статического давления и перемещения по стенкам шахтной печи, так как процесс непрерывный. Наиболее близким по технической сущности и характеру решаемой Задачи является устройство для упрочнения безобжиговых окатышей, содержащее шахтную печь, узлы загрузки сырых окатышей и выгрузки готового продукта; систему подвода и подачи через сопла в рабочую зону печи смеси пара и углекислого газа с воздухом. Образующаяся на выходе сопел смесь нагрета до температуры 200°C. Процесс упрочнения безобжиговых окатышей происходит следующим образом, В рабочую зону ша хтной печи на предварительно высушенные окатыши подают смесь пара 10 - 70% и углекислый газ 20 - 40% с воздухом 10 - 45%. При такой технологии процесс карбонизации окатышей по всему объему печи происходит неравномерно. Это объясняется тем, что не успевает проходить процесс пропаривания: смачивания и нагрева всех окатышей по объему слоя печи в нижней зоне подачи смеси пара и углекислого газа с воздухом. В нижней зоне самое высокое статическое давление и поэтому плохо упрочненные окатыши могут быть сплющены или разрушены. В основу изобретения поставлена задача усовершенствования устройства для упрочнения безобжиговых окатышей, в котором расположением сопел подачи пара и углекислого газа обеспечивается равномерное прохождение процесса карбонизации по высоте и объему печи и за счет этого снижается до минимума разрушение гранул статическим давлением и разрушение окатышей при их перемещении по стенке печи, т.е. увеличивается вы ход годного продукта. Поставленная задача достигается тем, что в известном устройстве, содержащем шахтн ую печь, узлы загрузки окатышей и выгрузки готового продукта, систему подвода и подачи через сопла в рабочую зону печи смеси пара и углекислого газа с воздухом, согласно изобретению устройство дополнительно снабжено соплами подачи пара расположенных выше сопел подачи смеси и соплами подачи углекислого газа и воздуха, расположенных ниже по высоте лечи сопел подачи смеси. Расстояние между соплами подачи пара и соплами подачи смеси составляет 1/8 - 1/10 высоты рабочей части шахтной печи, а расстояние между соплами подачи смеси и соплами подачи углекислого газа и воздуха и 1,5 - 2,0 раза больше расстояния между соплами подачи пара и соплами подачи смеси. На чертеже (фиг.) изображена схема предлагаемого устройства. Устройство состоит из шахтной печи 1 с узлом 2 загрузки окатышей и узлом 3 выгрузки готового продукта на транспортерные ленты 4. Печь 1 имеет систему подвода пара и углекислого газа с воздухом. На расстоянии 1/3 высоты рабочей части печи 1 от угла 2 загрузки по оси печи расположены сопла 5 подачи пара защищенные козырьком 6. Ниже по высоте печи расположены сопла 7 подачи углекислого газа и воздуха защищенные козырьком 8, а также сопло 9 подачи пара. Благодаря козырьку 8 на выходе сопла 7, 9 образуется смесь пара, углекислого газа и воздуха Расстояние между соплами 6 подачи пара и соплами 7, 9 составляет 1/8 - 1/10 высоты рабочей части печи. Ниже по высоте печи расположены сопла 10 подачи углекислого газа с воздухом. Расстояние между соплами 7, 9 подачи смеси и соплами 10 подачи углекислого газа с воздухом больше в 1,5 - 2,0 раза чем расстояние между соплами 5 подачи пара и соплами 7, 9 подачи смеси. В нижней части печи 5 имеется патрубок 11 выхода из полой стенки 12 печи нагретого отработанного газа, поступающего в полость через отверстия 13. Устройство работает следующим образом, В ша хтн ую печь 1 через загрузочное устройство 2 загружают предварительно подсушенные, например, на чашевом грануляторе окатыши. После загрузки одновременно включают системы подачи пара и углекислого газа с воздухом. Нагрев газа, воздуха и пара производят вне зоны печи. В рабочую зону 1 через сопла 5 подают нагретый до температуры 100°C пар. Через сопла 9 пар подают в зону 11, при этом через сопла 5 подают пара в 3 - 4 раза больше чем через сопла 7. Общее количество пара, необходимого для подачи в зоны печи, определяется по технологическому циклу в каждом конкретном случае. Например, на обработку 1 тонны окатышей необходимо примерно 200м 3 пара. Расход пара зависит от диаметра шахтной печи и скорости перемещения окатышей. Например, при диаметре печи 1м и скорости перемещения 0,9м/ч расход пара составит 600м 3/ч. Таким образом, через сопла 5 необходимо подавать пар с расходом 420 480м 3/ч, а через сопла 9 соответственно 120 180м 3/ч. Одновременно через сопла 7 и 10 подают нагретый до температуры 200°C углекислый газ с воздухом. С подачей углекислого газа с воздухом через сопла 10 образуется зона III обработки окатышей - зона сушки. Процесс карбонизации происходит в зоне II и в зоне III. Подача пара предварительно в I зону в количестве 70 - 80% от общего расхода технологического цикла исключает перенасыщение паром окатышей по всему объему обрабатываемых окатышей. Часть окатышей, которые не увлажнились в достаточном количестве попадают во II зону, где при одновременной подаче углекислого газа с воздухом и подачи остального количества пара (20 - 30%) происходит их донасыщение. В результате такого распределения пара по высоте печи исключается переувлажнение окатышей и соответственно расплющивание их статическим давлением. Для обеспечения смачивания и прогрева окатышей на необходимую толщину и обеспечении обработки всех окатышей в объеме слоя, необходимо чтобы предварительное пропаривание шло вне зоны карбонизации. Если расстояние между соплами 5 подачи пара и соплами 7, 9 подачи дополнительного пара и смеси углекислого газа с воздухом будет больше чем 1/8 высоты рабочей части печи, то будет происходить охлаждение увлажненных окатышей и соответственно ухудшение процесса карбонизации. В конечном счете возможно разрушение окатышей статическим давлением. Если указанное расстояние будет меньше 1/10 высоты печи, то может быть недостаточно времени для равномерного увлажнения окатышей и соответственно процесс карбонизации во II зоне будет идти неравномерно. Процесс карбонизации можно было бы осуществить во II зоне в полном объеме, т.е. в зоне подачи смеси пара, углекислого газа и воздуха. Но тогда не произойдет высушивание окатышей, так как имеется наличие пара и в нижней части зоны произойдет разрушение окатышей статическим давлением. Чтобы избежать разрушения окатышей необходимо производить дополнительно сушку с одновременной карбонизацией. Расстояние между соплами 10, подача смеси углекислого газа и воздуха и соплами 7, 9 подача смеси пара, углекислого газа и воздуха должно быть больше в 1,5 - 2,0 раза, чем расстояние между соплами 7, 9 и соплами 5. Если расстояние будет меньше чем в 1,5 раза то возрастает вероятность попадания в III зону сырых не прошедших процесса карбонизации окатышей, и так как в III зоне высокое статическое давление, они могут быть разрушены до прохождения процесса карбонизации и сушки. Если это расстояние будет больше чем в 2 раза, то необходимо увеличивать высоту печи для обеспечения сушки и увеличивать в III зоне расход углекислого газа, так как в зону будут попадать увлажненные с довольно низкой температурой окатыши. При указанных выше размерах расход газа с воздухом в II зоне составляет 60 - 70%, а в III зоне 30 - 40%. Предлагаемое изобретение позволит снизить наличие мелочи в готовом продукте в 3 - 4 раза. Прочность окатышей составит 550 - 1250Н/окатыш. В 1997 году намечается разработка и внедрение на Днепропетровском металлургическом заводе им. Петровского "Модуля утилизации железосодержащих шламов путем безобжигового окомкования с упрочнением карбонизацией в шахтной печи и вовлечение в металлургический передел завода". Планируется от использования изобретения получить окатыши размером 12 - 20мм, прочностью 550 - 1250Н/окатыш, с содержанием железа 45%, основность не ниже 1,15 и углерода не ниже 6%. Мо щность установки 40тыс. тонн, в год. Внедрение устройства для упрочнения безобжиговых окатышей существенно улучши т экологическую ситуацию в зоне действия завода. В связи с соответствием заявляемого технического решения критериям новизна, изобретательский уровень, промышленная применимость просим выдать патент сроком на 5 лет.

ДивитисяДодаткова інформація

Автори англійськоюBobyliev Vitalii Petrovych

Автори російськоюБобылев Виталий Петрович

МПК / Мітки

МПК: C22B 1/24

Мітки: зміцнення, окатишів, пристрій, безопалювальних

Код посилання

<a href="https://ua.patents.su/2-14896-pristrijj-dlya-zmicnennya-bezopalyuvalnikh-okatishiv.html" target="_blank" rel="follow" title="База патентів України">Пристрій для зміцнення безопалювальних окатишів</a>

Попередній патент: Апарат для електрохімічної очистки забрудненої рідини

Випадковий патент: Пристрій для екранування радіоелектронної апаратури