Спосіб магнітно-абразивної обробки

Номер патенту: 18814

Опубліковано: 25.12.1997

Автори: Андронов Алексєй Васільєвіч, Степанов Олег Васильович, Давидов Сергій Петрович, Шлюко Володимир Якович, Верменко Віталій Якович, Майборода Віктор Станіславович, Устенко Віктор Георгійович

Формула / Реферат

Способ магнитно-абразивной обработки деталей типа лопаток ферромагнитным порошком в магнитном поле, при котором деталям сообщают вертикальное перемещение и вращение вокруг оси кольцевой ванны с равномерно расположенными по кругу магнитными зонами ограниченной высоты, отличающийся тем, что высоту рабочей зоны выбирают меньше высоты лопатки, в процессе обработки лопатки плавно перемещают вдоль оси рабочей зоны с одновременным поворотом вокруг вертикальной оси лопатки на угол, определяемый профилем лопатки, и с заданием колебаний с переменной амплитудой вокруг вертикальной оси лопатки, при этом в плоскости, касательной к окружности вращения деталей в кольцевой ванне и проходящей через вертикальную ось лопатки, последнюю располагают под углом к вертикали и меняют ее положение путем дискретного или непрерывного реверсивного смещения в пределах заданного угла.

Текст

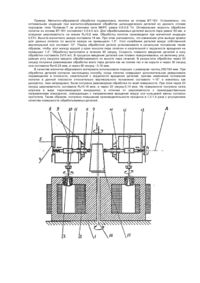

Изобретение относится к магнитно-абразивной обработке деталей сложной пространственной формы и может быть использовано для обработки лопаток компрессоров и турбин газотурбинных двигателей (ГТД). Известен способ магнитно-абразивной обработки деталей сложной формы, а котором с целью интенсификации процесса и повышения качества поверхности, детали сообщают колебательное движение вокруг оси, параллельной ее образующей и расположенной от нее на расстоянии радиуса средней кривизны [1]. Недостатком указанного способа является его низкая производительность, связанная с невозможностью получения достаточно высоких значений скорости движения лопатки в рабочей зоне при больших амплитудах колебаний, сложностью формирования стабильного ферроабразивного инструмента. Наиболее близким к настоящему изобретения является способ магнитно-абразивной обработки лопаток, по которому детали, расположенные между равномерно распределенными по окружности полюсами магнитной системы, приводятся во вращение вокруг оси кольцевой ванны, образованной полюсными наконечниками, между которыми установлен неподвижный контейнер. Вращение может осуществляться либо по, либо против часовой стрелки с целью равномерной обработки входной и выходной кромок. Кроме этого детали дополнительно сообщают осциллирующее движение вдоль оси кольцевой ванны [2]. Недостатком описанного способа магнитно-абразивной обработки является неравномерная обработка поверхности пера лопаток. Причем отмечено, что степень неравномерности обработки зависит от угла атаки (угла поворота пера относительно направления вращения) и подбирается экспериментально. Задачей изобретения является повышение качества и производительности обработки лопаток. Поставленная задача достигается тем, что в известном способе магнитно-абразивной обработки деталям сообщают вертикальное перемещение и вращение вокруг оси кольцевой ванны с равномерно расположенными по кругу магнитными зонами, ограниченной высоты, согласно настоящему изобретению детали плавно перемещают вдоль оси рабочей зоны с одновременным поворотом на угол, определяемый профилем лопатки, и с заданием колебаний с переменной амплитудой вокруг вертикальной оси лопатки, при этом в плоскости касательной к окружности вращения деталей в кольцевой ванне и проходящей через вертикальную ось лопатки, последнюю располагают под углом к вертикали и меняют ее положение путем дискретного или непрерывного реверсивного смещения в пределах заданного угла. Известно, что поверхность деталей после магнитна-абразивной обработки представляет собой совокупность определенно направленных рисок и выглаженных участков. Риски образуют сетку с некоторыми углами, величина которых зависит от отношения значений скорости главного перемещения и скоростями дополнительных движений. Известно, что главным движением при магнитно-абразивной обработке лопаток является вращение вокруг оси кольцевой ванны. Колебания деталей вокруг вертикальной оси и их поворот в процессе введения в зону обработки на угол, определяемый профилем лопатки, создают условия, при которых каждый участок поверхности пера лопаток проходит через магнитные зазоры в положении, наиболее близком к оптимальному. При этом направление главного движения - вращение вокруг оси кольцевой ванны не меняется, а риски на поверхности совпадают с вектором главного движения. Расположение детали под углом к вертикали в плоскости, касательной к окружности вращения деталей, и изменение ее положения путем дискретного или непрерывного реверсивного смещения в пределах заданного угла приводит при обработке, согласно настоящего способа, к формированию сетки, состоящей из штрихов, пересекающихся под переменными углами. При этом повышается производительность и качество обработки. На чертеже приведена схема устройства, реализующего способ магнитно-абразивной обработки. Устройство содержит станину 1, магнитную систему 2 с кольцевым магнитным зазором 3, заполненным магнитно-абразивным порошком, соосный с зазором 3 ротор 4, установленный с возможностью вращательного и возвратно-поступательного движения и содержащий блок-шпиндели 5 и штанги 6 с роликами 7. Блок-шпиндели 5 установлены с возможностью вращательного движения в подшипниках 8 и содержат шпиндели 9 в виде вал-шестерни с держателем 10 лопаток 11 и зубчатые рейки 12, установленные с возможностью возвратно-поступательного движения и подпружиненные пружинами 13. Неподвижно с блокшпинделем 5 соединена шестерня 14 привода вращательного движения блок-шпинделей. На отдельном приводе 16 установлен эксцентриковый копир 15. Ротор 4 устанавливается на шпинделе вертикальнофрезерного или сверлильного станка, а магнитная система располагается на столе соосно ротору. Способ магнитно-абразивного объемного полирования состоит в следующем. Рабочий зазор станка 3, имеющий форму кольцевой ванны, заполняется магнитно-абразивным порошком, который удерживается магнитным полем, создаваемым малым значением постоянного тока, поданного на обмотки электромагнитов 2. Обрабатываемые детали 11 крепятся в держателях 10 и располагаются у входа в рабочую зону магнитных зазоров. По данным, описывающим геометрию деталей, устанавливают на эксцентриковом копире 15, задающим колебания угла поворота и изменения угла поворота деталей (угла атаки) в процессе плавного введения деталей в рабочие зоны, необходимые амплитуду угла колебаний и величину угла поворота. Индукцию в магнитных зазорах поднимают до величины, равной 0,8-0,85 оптимальной величины для магнитно-абразивной обработки материала лопаток в условиях кольцевой магнитной системы. Ротору 4 сообщают вращение вокруг оси кольцевой ванны, при этом ролики 7 обкатываются вокруг эксцентрикового копира 15 и приводят в возвратно-поступательное движение штанги 6, которые в свою очередь передают это движение на зубчастые рейки 12, приводящие в возвратно-поступательное круговое движение находящиеся в зацеплении шпиндели 9, с лопатками 11. Приводя в движение шестерню 14, поворачивают блок-шпиндель 5, вместе с закрепленными в них лопатками на необходимый угол, или производят дискретное или непрерывное реверсивное перемещение вокруг оси А, проходящей через подшипники 8. После этого детали плавно вводят в рабочие зоны магнитных зазоров, осуществляя плавный поворот на необходимый угол. В результате перемещения лопаток в магнитно-абразивном порошке, удерживаемом силами магнитного поля в кольцевой зоне, происходит их: равномерная высокопроизводительная и качественная обработка. Пример. Магнитно-абразивной обработке подвергались лопатки из сплава ВТ-18У. Установлено, что оптимальная индукция при магнитно-абразивной обработке цилиндрических деталей из данного сплава порошком типа Полимзм-Т на установке типа МАРС равна 0,6-0,8 Тл. Оптимальная скорость обработки лопаток из сплава ВТ-18У составляет 3,5-4,5 м/с. Для обрабатываемых деталей высота пера равна' 60 мм, а исходная шероховатость не менее Ra=0,6 мкм. Обработку лопаток производили при магнитной индукции 0,5Тл. Высота магнитного зазора составила 18 мм. При этом учитывалось, что изменение угла выхода кромки для данных лопаток по высоте зазора не превышало 1,5°. Угол колебания деталей вокруг собственной вертикальной оси составил 10°. Перед обработкой детали устанавливали в начальное положение таким образом, чтобы угол между хордой у края консоли пера лопатки и касательной к окружности вращения не превышал 1-2°. Обработку выполняли в течение 60 секунд. Скорость плавного введения деталей в зону обработки составила 2x10 м/с. В процессе введения деталей они плавно поворачивались на величину угла, равную углу закрутки каждого обрабатываемого по высоте пера сечения. В результате обработки через 30 секунд получена равномерная обработка всего пера детали как на спинке так и на корыте и через 30 секунд она составила Ra=0,25 мкм, а через 60 секунд - 0,16 мкм. В качестве магнитно-абразивного материала использовали порошок с размером частиц 250/160 мкм. При обработке деталей согласно настоящему способу, когда лопатки совершают дополнительное реверсивное перемещение в плоскости, касательной к окружности вращения деталей, причем изменение положения лопатки в данной плоскости относительно вертикального положения составило +-15° и менялось как дискретно, таки непрерывно, была получена равномерная обработка по всей поверхности. При этом через 20 секунд шероховатость составила Ra=0,18 мкм, а через 30 секунд-0,14 мкм. На поверхности получена сетка штри хов в виде пересекающихся микрорисок, в отличие от шероховатости с преимущественным направлением микрорисок, совпадающих с направлением вращения вокруг оси кольцевой ванны согласно прототипа. Таким образом, получено повышение производительности процесса в 1,3-1,4 раза с улучшением качества поверхности обрабатываемых деталей.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of magnetic-abrasive working

Автори англійськоюMaiboroda Viktor Stanislavovych, Andronov Aleksiei Vasilievich, Vermenko Vitalii Yakovych, Davydov Serhii Petrovych, Stepanov Oleh Vasyliovych, Ustenko Viktor Heorhiovych, Shliuko Volodymyr Yakovych

Назва патенту російськоюСпособ магнитно-абразивной обработки

Автори російськоюМайборода Виктор Станиславович, Андронов Алексей Васильевич, Верменко Виталий Яковлевич, Давыдов Сергей Петрович, Степанов Олег Васильевич, Устенко Виктор Георгиевич, Шлюко Владимир Яковлевич

МПК / Мітки

МПК: B24B 31/112

Мітки: спосіб, магнітно-абразивної, обробки

Код посилання

<a href="https://ua.patents.su/2-18814-sposib-magnitno-abrazivno-obrobki.html" target="_blank" rel="follow" title="База патентів України">Спосіб магнітно-абразивної обробки</a>

Попередній патент: Спосіб низькотемпературного розділення повітря та установка для його реалізації

Наступний патент: Спосіб очищення димових газів

Випадковий патент: Ступінь багатоступеневого відцентрового насоса