Спосіб виготовлення відливок

Номер патенту: 19001

Опубліковано: 25.12.1997

Автори: Дан Леонід Олександрович, Скрєбцов Олександр Михайлович, Головченко Володимир Васильович, Сєкачьов Олександр Олегович, Васіленко Віталій Григорович

Формула / Реферат

Способ изготовления отливок из чугуна, включающий заливку расплава в форму, погружение в него штанги, при соотношении весов штанги и заливаемого металла 0,003-0,009, отличающийся тем, что погружают штангу, изготовленную из сплава с той же металлической основой, что и заливаемый расплав, на глубину прибыльной части отливки.

Текст

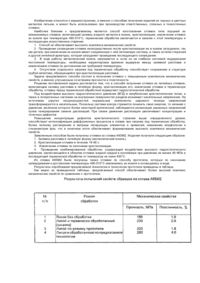

Изобретение относится к металлургии, а именно, к литейному производству и может использоваться при изготовлении отливок, преимущественно чугунных. Наиболее близким по технической сути и достигаемому результату к предлагаемому изобретению является способ отливки слитков, по которому в изложницу, заполненную жидким металлом или сплавом, погружают штангу, изготовленную из металла, имеющего тот же химический состав, что и металл, залитый в изложницу. При этом штангу располагают на специальном фиксирующем элементе на расстоянии от верха изложницы, равном 1,3-2,0 среднего приведенного радиуса полости изложницы, и от дна на расстоянии 1,32,0 среднего приведенного радиуса полости изложницы. Соотношение площадей поперечных сечений штанги и фиксирующего элемента равно 3-5, а соотношение весов штанги и заливаемого металла равно 0,003-0,009. Известный способ [2], за счет высокой скорости кристаллизации, может привести к появлению внутренней области отбела на месте расплавившейся или вокруг нерасплавившейся штанги, тем самым - к браку отливки. В основу изобретения поставлена задача усовершенствования способа изготовления отливок, в котором новые условия осуществления действий, позволяют при увеличении скорости кристаллизации исключить образование внутреннего отбела в теле отливки, измельчить структур у и за счет этого повысить комплекс механических свойств. Для решения поставленной задачи в способ изготовления отливок, содержащий заливку расплава в форму, погружение в него штанги при соотношении весов штанги и заливаемого металла 0,003-0,009 в соответствии с изобретением штангу изготавливают из сплава с той же металлической основой, что и заливаемый расплав и погружают на глубину прибыльной части отливки. Положительный эффект получают за счет следующи х явлений. Известно [Скребцов A.M. Конвекция и кристаллизация металлического расплава в слитках и отливках. М., Металлур гии 1993, 144 с], что определяющим фактором при затвердевании отливок и слитков является конвекция расплава в форме: опускание холодных порций металла вниз и подъем более горячих вверх. Введение в полость формы или изложницы внутреннего холодильника (в виде штанги, ! например) приводит к образованию дополнительных контуров конвективной циркуляции расплава. Таким образом, увеличивается количество переохлажденного расплава, опускающегося, вниз. Тем самым ускоряется процесс кристаллизации, что приводит к измельчению структуры. Расплавляясь, холодильник дополнительно вносит некоторое количество центров кристаллизации, усиливая положительный эффект. Для чугунных отливок наиболее технологичным материалом холодильников -штанг является сталь в виде проволоки, прутков, лент. С другой стороны, сталь более тугоплавка, чем чугун. Это т способ исключает возможность расплавления холодильников во все х случаях и х применения. Внутри отливки образуется область отбела, являющаяся браковочным признаком. Установка чугунных литы х холодильников более дорога по сравнению со стальными прутками, проволокой и также не исключает не полного их расплавления в случае низкой температуры жидкого металла. Размещение холодильника-штанги в прибыльной части отливки предотвращает появление отбела в теле самой отливки. Расплавится штанга или нет, появится ли область отбела в прибыльной части или нет -это не имеет значения, так как эта часть литой заготовки удаляется и используется в качестве шихтового материала. Поэтому здесь нет принципиальной разницы в том, что более тугоплавкий ли материал штанги по отношению к металлу заливаемому в форму или нет. Существенным является лишь положение штанги и ее масса. Недостаточная большая масса (ниже нижнего предела) штанги не окажет сколько-нибудь заметного влияния на структуру отливки. Излишне большая масса (больше верхнего предела) штанги приведет к быстрому "замораживанию" прибыли и конвекция будет подавлена. Кроме того, под прибылью образуется усадочная раковина. И в первом и во втором случае положительный эффект от штанги будет отсутствовать. Введение штанги в прибыльную часть отливки обосновывается следующим образом. Если ввести штангу ниже прибыли, в тело отливки, то будет иметь место известное техническое решение, с известным недостатком - внутренним отбелом. Результат от изобретения получен не будет. Технический результат подтверждается испытаниями. В литейном цехе Азовского судоремонтного завода отливали 20 проб-отливок из чугуна. Отливки имели размеры: диаметр 60 мм, высоту 300 мм. Прибыльная часть отливок составляла 100 мм. Масса отливок - 6,1 кг. Химический состав чугуна, %: С - 3,5; Si - 2,0; Μη - 0,7; S - 0,2; Ρ - 0,2, остальное Fe. Температура ликвидуса этого чугуна примерно 1150°С. Металл плавили в коксовой вагранке. Все пробы были залиты из одного ковша расплавом прм температуре 1200°С. Первая группа отливок не имела внутри себя расплавляемой штанги (контрольная группа) - 5 шт. Вторая группа (5 шт.), согласно способа-прототипа, содержала внутри себя штангу, отлитую заранее из чугуна близкого по химическому составу чугуна отливок. Размеры штанги: диаметр 6 мм, длина 200 мм, масса 40,7 г (0,6β% массы отливки). Штангу располагали в форме на расстоянии 50 мм от верха и 50 мм от низа (таким образом, расстояние от верха и низа формы было равно 1,67 радиуса полости формы). Диаметр фиксирующего штангу элемента был равен 2,5 мм (т.е. отношение площади штанги и фиксирующего элемента равнялось 4, Третью группу (10 шт.) отливали по предлагаемому способу. В прибыльную часть отливок, на глубину 100 мм, погружали штангу диаметром 7 мм. Масса погруженной части штанги равнялась 30 г (0,49% от массы отливки). Температура ликвидуса стали 3, с содержанием углерода 0,3%, из которой изготовили штангу, равнялась примерно 1550°С. После затвердевания и охлаждения отливки выбирали из формы, очищали и разрезали поперек на 5 образцов каждую, толщиной 10 мм. На образцах измеряли твердость по методу Бринеля, затем их шлифовали, полировали, травили 3% раствором HNO3 и изучали под металлографическим микроскопом. В журнале наблюдений фиксировали: 1) расплавление штанги как в прибыли, так и в теле отливки; 2) величину графитовых включений чугуна (чем меньше включения, тем лучше структура); 3) наличие отбела в теле отливки. Результаты опытов сведены в таблицу. Из таблицы видно, что предлагаемое техническое решение обладает качественно более высокими показателями по сравнению с известным: качество металла выше (он обладает более высокой твердостью, более мелкозернист).

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing of castings

Автори англійськоюSkriebtsov Oleksandr Mykhailovych, Dan Leonid Oleksandrovych, Vasilenko Vitalii Hryhorovych, Holovchenko Volodymyr Vasyliovych, Siekachov Oleksandr Olehovych

Назва патенту російськоюСпособ изготовления отливок

Автори російськоюСкребцов Александр Михайлович, Дан Леонид Александрович, Василенко Виталий Григорьевич, Головченко Владимир Васильевич, Секачев Александр Олегович

МПК / Мітки

МПК: B22D 7/00

Мітки: виготовлення, спосіб, відливок

Код посилання

<a href="https://ua.patents.su/2-19001-sposib-vigotovlennya-vidlivok.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення відливок</a>

Попередній патент: Спосіб виплавки сталі у кисневих конверторах

Наступний патент: Електропривод змінного струму

Випадковий патент: Одноступеневий відцентровий компресор