Спосіб виготовлення біметаличних відливок

Номер патенту: 6895

Опубліковано: 31.03.1995

Автори: Морозов Сергій Олексійович, Морозов Олексій Димитрович, Сапелкін Валерій Сергійович, Шішков Андрій Вікторович, Лобунець Світлана Іванівна, Іващенко Володимир Михайлович, Ігнатович Анатолій Йосипович, Олейніченко Віктор Федорович, Морозов Юрій Іванович

Формула / Реферат

(57) Способ изготовления биметаллических отливок, преимущественно для направляющих тел(проводок), включающий нанесение на поверхность подложки покрытия из износостойкого материала, размещения подложки в литейной форме покрытием в сторону рабочей полости, заливку литейной формы основным металлом с последующей кристаллизацией и удалением положки механической обработкой до появления износостойкого материала, отличающийся тем, что подложку со стороны нанесения износостойкого материала используют с чередующимися выступами и впадинами высотой 1...6 мм и с соотношением их ширины 0,1...10, причем износостойкий материал наносят не меньше высоты впадины.

Текст

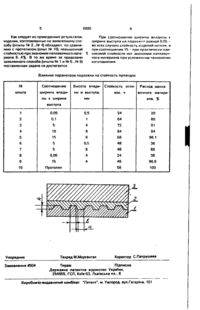

Способ изготовления биметаллических отливок, преимущественно для направляющих тел(проводок), включающий нанесение на поверхность подложки покрытия из износостойкого материала, размещения подложки в литейной форме покрытием в сторону рабочей полости, заливку литейной формы основным металлом с последующей кристаллизацией и удалением положки механической обработкой до появления износостойкого материала, о т л и ч а ю щ и й с я тем, что подложку со стороны нанесения износостойкого материала используют с чередующимися выступами и впадинами высотой 1...6 мм и с соотношением их ширин 0,1...10, причем износостойкий материал наносят не меньше высоты впадины. С > с* 00 Изобретение относится к области металлургии и литейного производства, в частности, к технологии изготовления биметаллических отливок повышенной износостойкости, например, проводковых элементов прокатных станов. Известен способ изготовления биметаллических отливок, включающий размещение в литейной форме вставки, на которую предварительно нанесен слой металла с повышенными механическими свойствами, заливку литейной формы основным металлом и кристаллизацию отливки [1]. Однако такой способ не обеспечивает надежной работы износостойкой вставки, особенно в условиях термоциклических нагрузок из-за большой разности физических свойств основного и армирующего материалов, требует повышенного расхода дорого стоящего армирующего материала. Высокие значения износостойкости вставки могут быть обеспечены тем, что в поверхностных слоях армирующего материала предварительно и за счет нагрева при эксплуатации создаются сжимающие напряжения, вызванные разностью коэффициентов линейного расширения основного и армирующего материалов и материала подложки. Наиболее близким по технической сущности к предлагаемому является способ получения биметаллических отливок, включающий, перед нанесением борсодержащего сплава на поверхность подложки (вставки), укладку медной проволоки 0 1 Д..4,5 мм с зазором между витками проволоки равным 3,0...6,5 мм, заполнения зазоров между проволокой хромоникельсодержащим сплавом толщиной не более 689! гн«нм диаметра прмзллоки с последую удлдгчіном проволоки с поверхности ожки и заполнения полученных полоі бппео твердым борсодержащим спла 5 Чередование на поверхности отливки хрупких и твердых участков покрытия позволяют повысить износостойкость и термостойкость поверхности отливок Известный способ не позволяет получать 10 высокую стойкость отливок для изделий, работающих в условиях термоциклических нагрузок и требует высокого расхода износостойкого материала. Нанесение на подложку тугоплавких износостойких матери- 15 алов затруднено, из-за низкой температуры плавления медной проволоки, способ технически сложен и трудоемок. В основу изобретения поставлена задача создания способа изготовления биметал- 20 лических отливок, в которых за счет определенных технологических параметров обеспечивается снижение износа поверхности и за счет этого достигается повышение стойкости отливок и снижение расхода из- 25 носостойкого материала. Поставленная задача решается тем, что в способе изготовления биметаллических отливок, преимущественно для направляющих тел (проволок), включающем нанесение 30 на поверхность подложки покрытия из износостойкого материала размещение подложки в литейной форме покрытием в сторону рабочей полости, заливку литейной формы основным металлом с последующей кри- 35 сталлизацией и удалением положки механической обработкой до появления износостойкого материала, согласно изобретению подложку со стороны нанесения износостойкого материала используют с че- 40 редующимися выступами и впадинами высотой 1...6 мм и с соотношением их ширин 0,1...10, причем, износостойкий материал наносят не меньше высоты впадины. На чертеже представлена схема реали- 45 зации способа изготовления биметаллических отливок, где 1 - подложка из низкоуглеродистой стали. 2 - износостойкий слой, 3 - отливка, h - высота выступов и 5С впадин - 1...Є мм, ^ - отношение ширины впадины к ширине выступа - 0,1...10. Формообразование поверхности подложки выполняют штамповкой, накаткой или обработкой резанием. На подложку осу- 55 ществляют наплавку износостойкого слоя газовой, электродуговой сваркой или плазменной металлизацией. После наплавки выполняют спрессовку подложки, устанавливают ее в литейную форму, покры тием в сторону полости формы, заливают металлом, после кристаллизации которого подложку удаляют механическим путем. Чередование на поверхности износа участков износостойкой наплавки, обладающей большим коэффициентом линейного расширения, и мягких участков из низкоуглеродистой стали с меньшим коэффициентом линейного расширения при нагреве поверхности, приводит к возникновению сжимающих напряжений, которые способствуют снижению износа поверхности. Кроме того, уменьшаются затраты на механическую обработку труднообрабатываемого износостойкого материала и его расход. При высоте наплавленного слоя меньше 1 мм уменьшается стойкость отливок и затрудняется реализация технологического эффекта, а при глубине более 6 мм наплавка становится экономически нецелесообразной из-за того, что стойкость отливок определяется величиной местного износа. При соотношении ширины впадины к ширине выступа менее 0,1 - не достигается необходимый уровень сжимающих напряжений, способствующих повышению износостойкости, а при соотношении ширины впадины к ширине выступа более 10-уменьшается суммарная площадь износостойкого покрытия и увеличивается износ поверхности. П р и м е р . Предлагаемый способ изготовления биметаллических отливок был опробован в условиях литейного цеха Макеевского металлургического комбината. Были изготовлены валковые проводки проволочного стана из серого чугуна по ГОСТ 1412-79, выполненные на подложках выступами и впадинами с различными соотношениями ширины выступа и разной высотой. Газовую наплавку подложек осуществляли сормайтом 1. Подложку устанавливали в литейную форму покрытием в сторону полости формы и заливали форму основным металлом. После кристаллизации отливки подложку удаляли механическим путем до появления износостойкого материала. На каждый вариант отливали по три проводки. Испытания проводили непосредственно на прокатном стане между чистовыми клетями при прокатке углеродистой катанки. Выход из строя проводок определяли по величине местного износа, определяемого глубиной лунки в 3 мм. Отбраковку осуществляли в профилактический межсменный осмотр (через 8 часов). При износе более 2 мм проводку снимали. Данные по стойкости проводок приведены в таблице. 5 6895 Как следует из приведенных результатов, изделия, изготовленные по заявляемому способу (опыты № 2...№ 4) обладают, по сравнению с прототипом (опыт N? 10), повышенной стойкостью при экономии наплавочного мате- 5 риала 6...4%. В то же время за пределами заявляемого способа (опыты Ne 1 и № 5...№ 9) поставленная задача не достигается. При соотношении ширины впадины к ширине выступа на подложно равной 0,05 во псех случаях стойкость изделий низкая, а при соотношении 15 - при практически одинаковой стойкости нет экономии наплавочного материала при усложнении технологии изготовления. Влияние параметров подложки на стойкость проводок № Соотношение опыта ширины впади ны и выступа, ны к ширине мм Высота впади Стойкость отли вок, ч Расход наплавочного материала, % выступа 1 0,05 0,5 24 20 2 0,1 1 64 60 3 5 4 72 91 4 10 6 64 94 5 15 8 56 96.1 6 5 0,5 48 36 7 5 8 48 88 8 0,05 4 24 38 9 15 4 48 96,8 10 Прототип 56 100 Упорядник Замовлення 4504 Техред М.Моргентал Коректор С.Патрушева Тираж Підписне Державне патентне відомство України, 254655. ГСП, КиТв-53, Львівська пл., 8 Виробничо-видавничий комбінат "Патент", м. Ужгород, вул.ГагарІна, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of manufacturing the bimetallic castings

Автори англійськоюIvaschenko Volodymyr Mykhailovych, Sapelkin Valerii Serhiiovych, Ihnatovych Anatolii Yosypovych, Lobunets Svitlana Ivanivna, Oleinichenko Viktor Fedorovych, Morozov Yurii Ivanovych, Morozov Serhii Oleksiiovych, Shishkov Andrii Viktorovych

Назва патенту російськоюСпособ изготовления биметаллических отливок

Автори російськоюИващенко Владимир Михайлович, Сапелкин Валерий Сергеевич, Игнатович Анатолий Иосифович, Лобунец Светлана Ивановна, Олейниченко Виктор Федорович, Морозов Юрий Иванович, Морозов Сергей Алексеевич, Шишков Андрей Викторович

МПК / Мітки

МПК: B22D 19/02

Мітки: спосіб, відливок, біметаличних, виготовлення

Код посилання

<a href="https://ua.patents.su/4-6895-sposib-vigotovlennya-bimetalichnikh-vidlivok.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення біметаличних відливок</a>

Попередній патент: Фільтр-реле струму симетричних складових

Наступний патент: Спосіб одержання органо-мінерального добрива

Випадковий патент: Спосіб комбінованої дистальної вакуум-терапії з проксимальним пневмопресингом кінцівок