Мідна підкладка

Формула / Реферат

Медная подкладка, выполненная в виде бруса прямоугольного сечения с продольным каналом для прохода охлаждающей среды, отличающаяся тем, что брус выполнен в виде стального пустотелого короба закрытого сверху пакетом медных мембран, образующих формирующую поверхность подкладки.

Текст

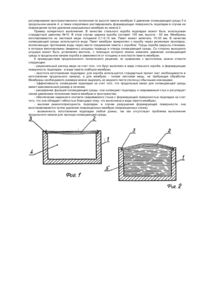

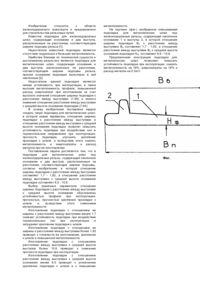

Изобретение относится к области сварочного производства и может быть использовано для односторонней автоматической сварки стыковых соединений с обратным формированием корня шва на медных подкладках. Известна медная подкладка, выполненная в виде бруса прямоугольного сечения. Формирующая поверхность подкладки может быть выполнена гладкой или с продольной формирующей канавкой [Авт.св. СССР № 963775, кл. В 23 К 23/04. опублик. 07.10.82]. Недостатком известной подкладки является то, что в ней отсутствуют каналы для прохода охлаждающей среды, следовательно, исключается возможность регулирования скорости охлаждения подкладки и свариваемого стыка, что снижает эффективность односторонней сварки на медных подкладках. Наиболее близкой по своей сущности и достигаемому эффекту, принимаемой за прототип, является медная подкладка, выполненная в виде бруса прямоугольного сечения. В теле бруса имеется продольный канал для прохода охлаждающей среды. Изменяя скорость движения (расход) охлаждающей среды в продольном канале, регулируют температурный режим подкладки и. тем самым, скорость охлаждения свариваемого стыка, снижая уровень остаточных сварочных напряжений и деформаций [Патент США №3251527, кл. 228-50 В 23 К 37/06, опублик. 15.05.66]. Недостатком известной подкладки является то, что ее тело в виде бруса выполнено полностью из меди. Это, во-первых, приводит к неоправданному расходу дорогостоящего материала (меди), так как в сварочном процессе участвует только одна из четырех поверхностей бруса в качестве формирующей поверхности и, вовторых, в медном брусе большой длины технически сложно выполнить продольный сквозной канал для прохода охлаждающей среды, следовательно, размеры (в частности, длина) такой подкладки ограничены. Кроме того, при нарушении технологии сварки, в частности, случайном завышении силы сварочного тока или уменьшении скорости сварки, возможно образование прожегов. В этом случае сварочная дуга нарушает целостность формирующей поверхности подкладки и ее необходимо полностью перешлифовывать, удаляя слой меди по всей длине бруса. Кроме того, что эта операция трудоемкая, после нескольких таких перешлифовок подкладки высота ее уменьшается до тех пор, пока продольный канал не выйдет наружу и оставшаяся часть медного бруса уже не может использоваться в качестве подкладки, что также является недостатком известной конструкции. Так как подкладка выполнена в виде жесткого (не гибкого) бруса, она не имеет возможность изгибаться в соответствии с искривлениями сварочного стыка, следовательно, в искривленных участках будет отсутствовать контакт между стыком деталей и подкладкой, а это неизбежно приведет к образованию прожегов, что также является недостатком известной подкладки. В основу изобретения поставлена задача снижения стоимости и трудоемкости изготовления подкладки с одновременным увеличением ремонтопригодности и надежности прижатия подкладки к свариваемому стыку независимо от его искривления. Поставленная задача решается тем, что в известной медной подкладке, выполненной в виде бруса прямоугольного сечения с продольным каналом для прохода охлаждающей среды, согласно изобретению, брус выполнен в виде стального пустотелого короба закрытого сверху пакетом медных мембран, образующих формирующую поверхность прокладки. Внутренняя полость пустотелого короба служит продольным каналом для прохода охлаждающей среды, которая может выгибать пакет мембран для его прижатия к искривленным участкам свариваемого стыка. На фиг. 1 изображено поперечное сечение предложенной подкладки без охлаждающей среды в продольном канале; на фиг. 2 - то же, с охлаждающей средой в продольном канале. Предложенная медная подкладка выполнена в виде стального пустотелого короба 1, закрытого сверху пакетом медных мембран 2. При этом пакет мембран 2 не выступает за верхние торцы боковых стенок короба 1. Для этого на верхних торцах боковых стенок короба 1 имеются продольные пазы 3, глубина которых соответствует толщине пакета мембран 2 и в которые уложены края пакета мембран 2. Пакет мембран 2 прикреплен к коробу 1 любым известным способом, например, винтами с потайными головка. Внутренняя полость короба 1 образует продольный канал 4 для прохода охлаждающей среды 5 (чаще, воды). При отсутствии охлаждающей среды 5 в продольном канале 4 пакет мембран 2 провисает вниз под действием силы тяжести и находится ниже уровня верхних торцов боковых стенок короба 1. Поэтому, при установке свариваемых деталей на подкладку и при корректировке свариваемого стыка относительно подкладки, свариваемое изделие опирается на стальной короб 1 и не взаимодействует с пакетом мембран 2, что предупреждает истирание (механический износ) формирующей поверхности подкладки, выполненной из такого мягкого материала, как медь. При заполнении продольного канала 4 охлаждающей средой 5 под давлением, пакет мембран 2 выгибается вверх и плотно принимается к свариваемому стыку, полностью копируя ее рельеф по всей длине соединения. При этом охлаждающая среда 5 не только обеспечивает охлаждение подкладки и свариваемого стыка, но и выполняет вторую функцию: обеспечивает гарантированное поджатие формирующей поверхности подкладки (пакета мембран 2) к свариваемому изделию. В случае нарушения параметров режима сварки, повлекшее образование прожегов в основном металле и разрушение (расплавление) сварочной дугой верхней мембраны из пакета 2, она просто удаляется (так как отдельная мембрана тонкая, она без труда обрывается без разбора пакета мембран 2) и следующая за ней верхняя мембрана образует формирующую поверхность подкладки. По мере разрушения верхних мембран, они удаляются до полного расхода пакета 2, после чего на короб 1 устанавливается новый пакет мембран 2 и подкладка продолжает использоваться. В сущности пакет мембран 2 представляет собой слоистый материал, поврежденные слои которого удаляются. При этом короб 1 сохраняется, что снижает расходы, связанные с изготовлением новой подкладки и способствует рациональному расходу дорогостоящей меди. Существенное отличие заявляемого объекта изобретения от ранее известных заключается в том, что формирующая поверхность медной подкладки выполнена в виде пакета мембран 2. Указанное отличие позволяет придать гибкость формирующей поверхности подкладки, следовательно, появляется возможность регулирования пространственного положения по высоте пакета мембран 2 давление охлаждающей среды 5 в продольном канале 4, а также оперативно реставрировать формирующую поверхность подкладки в случае ее повреждения путем удаления разрушенных мембран из пакета 2. Пример конкретного выполнения. В качестве стального короба подкладки может быть использован стандартный швеллер №10. В этом случае ширина короба составит 100 мм, высота - 50 мм. Мембраны изготавливаются из листовой меди толщиной 0,1-0,15 мм. Пакет может включать 10-30 мм. В качестве охлаждающей среды используется вода. Пакет мембран прикреплен к коробу через резиновую прокладку, исключающую протекание воды через место соединения пакета с коробом. Торцы короба закрыты стенками, в которые вмонтированы (вварены) штуцеры подвода и отвода охлаждающей среды. Со стороны выходного штуцера может быть установлен вентиль, с помощью которого можно изменять давление охлаждающей среды в продольном канале короба в зависимости от толщины и жесткости пакета мембран. К преимуществам предложенного технического решения, по сравнению с прототипом, можно отнести следующее: - рациональный расход меди за счет того, что брус выполнен в виде стального короба, а формирующая поверхность подкладки - в виде пакета (набора) мембран; - простота изготовления подкладки: для короба используется стандартный прокат (нет необходимости в изготовлении продольного канала), а для мембран - тонкая листовая медь, не требующая обработки. Мембраны необходимого размера можно вырезать из медного листа (полосы) обычными ножницами; - эффективность охлаждения подкладки за счет того, что продольный канал для охлаждающей среды имеет максимальный размер в сечении; - расширение функций охлаждающей среды: она охлаждает подкладку и свариваемый стык и регулирует своим давлением положение пакета мембран в пространстве; - обеспечение надежного контакта свариваемого стыка с формирующей поверхностью подкладки за счет того, что она обладает гибкостью благодаря тому, что выполнена в виде пакета мембран; - высокая ремонтопригодность подкладки: в случае разрушения формирующей поверхности, она восстанавливается путем удаления поврежденных мембран (поврежденных слоев); - возможность изготовления подкладки любой длины, так как отсутствует проблема выполнения продольного канала для прохода охлаждающей среды.

ДивитисяДодаткова інформація

Автори англійськоюKaliuzhnyi Valerii Vilinovych

Автори російськоюКалюжный Валерий Вилинович

МПК / Мітки

МПК: B23K 37/06

Код посилання

<a href="https://ua.patents.su/2-23757-midna-pidkladka.html" target="_blank" rel="follow" title="База патентів України">Мідна підкладка</a>

Попередній патент: Джерело оптичного випромінювання “сяйво свободи”

Наступний патент: Фотоальбом

Випадковий патент: Пристрій для автоматичного перемикання світла фар транспортного засобу