Спосіб підготування окислювача до спалювання та пристрій для його здійснення

Номер патенту: 24193

Опубліковано: 07.07.1998

Формула / Реферат

1. Способ подготовки окислителя к сожиганию, включающий воздействие электрического поля на окислитель, отличающийся тем, что перед подачей окислителя на сожигание его пропускают через неоднородное стационарное электрическое поле.

2. Устройство для осуществления способа подготовки окислителя к сожиганию, содержащее электрод, соединенный с источником электрического напряжения, отличающееся тем, что электрод выполнен в виде решетки, установленной в трубопроводе окислителя и электрически изолированной от стен трубопровода окислителя.

Текст

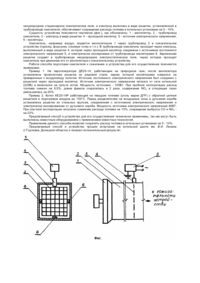

Предлагаемое изобретение относится к теплоэнергетике и может быть использовано при сжигании топлива. Известны различные способы подготовки окислителя к сожиганию, состоящие в ионизации его с помощью электрического разряда. Самый новый из них: Способ ионизации воздуха и газов, заключающийся в воздействии на воздух и газы электрическим и тепловым полями, отличающийся тем, что на электрод, выполненный из материала высокоомного сопротивления, подают напряжение накала и разогрев его низковольтным синусоидальным током до 400 1500°C, а затем высокое напряжение с амплитудой 3 - 100кВ и частотой 10 - 1МГц, причем высокое напряжение имеет форму последовательно повторяющихся импульсов одной полярности и амплитуды с медленным подъемом и резким спадом [1]. Указанным способом достигается подготовка окислителя к сожиганию. Однако при этом затрачивается значительная энергия на разогрев электрода и электрический разряд (ток). Устройство для осуществления этого способа достаточно сложное, так как требует создания сигнала определенного профиля с амплитудой до 100кВ. Обеспечение безопасности установки в производственных условиях сложно, поэтому эффективность указанного способа подготовки окислителя к сожиганию не велика. Известен способ подготовки окислителя к сожиганию с помощью его обработки импульсным высоковольтным электрическим полем, отличающийся тем, что в зону обработки топлива дополнительно подают предварительно ионизированный окислитель и смешивают его с топливом [2]. Указанный способ также достигает цели. Он тоже основан на ионизации окислителя и, помимо уже названных недостатков, связанных с большими затратами электроэнергии на процесс и сложностью эксплуатации установки, в том числе из-за неустойчивости газового разряда в запаленном воздухе и шума разряда. Основным недостатком способа подготовки окислится к сожиганию путем его ионизации является необходимость ионизовать окислитель прямо в сжигательном устройстве, так как при соприкосновении ионов с заземленными конструкциями воздуховода и сожигательного устройства (горелки, форсунки) ионы разряжаются, что вместе с рекомбинацией в потоке приводит к низкой эффективности подготовки окислителя. Усложняя эксплуатацию сожигательных устройств, затрачивая значительное количество электроэнергии получаем малый эффект от подготовки окислителя. Устройства для осуществления указанных способов приведены в патентной документации способов. В аналоге устройство содержит электрод в виде стержня соединенный с источником переменного тока и с источником высоковольтного импульсного напряжения. Нагрев электрода обеспечивает увеличенную электронную эмиссию и позволяет получить газовый разряд при меньшем электрическом напряжении десятки киловольт вместо сотен и тысяч. Недостатком указанной конструкции является ее сложность и энергоемкость процесса подготовки окислителя к сожиганию. Устройство для осуществления способа, принятого за прототип (прототип устройства) содержит электроды в виде стержней, соединенных с источником электрического напряжения и расположенные в стенках выходного патрубка горелки. Атомарный кислород является более сильным окислителем, чем молекулярный. Таким образом, при прохождении окислителя через неоднородное постоянное электрическое поле он активизируется, то есть становится более реакционноспособным. Это приводит к более быстрой реакции горения любого топлива: твердого, жидкого или газообразного, к более полному выгоранию горючих составляющих топлива, к возможности сожигания топлива при меньшем, чем обычно коэффициенте избытка окислителя. Остальные эффекты - повышение температуры горения и сокращения длины факела объясняются более быстрым выгоранием топлива и меньшим расходом окислителя. Следует отметить, что создание стационарного электрического поля требует затрат энергии только на ток утечки, то есть значительно меньших, чем при газовом разряде, то есть при пропускании тока через газ. Ионизация окислителя в прототипе осуществляется в газовом разряде. Газовый разряд требует более высокого напряжения, он неустойчив в условиях запыленной среды и вызывает другие осложнения при эксплуатации. Для осуществления вышеописанного способа подготовки окислителя к сожиганию предлагается устройство, задача которого состоит в получении максимального эффекта при минимальных затратах на оборудование и эксплуатацию, а также полной безопасности установки. Поставленная задача решается тем, чтов устройстве для осуществления способа подготовки окислителя к сожиганию, содержащем электрод, соединенный с источником электрического напряжения, по изобретению, предусмотрены следующие отличия: электрод выполнен в виде решетки; решетка установлена в трубопроводе окислителя; решетка электрически изолирована от стен трубопровода окислителя. Анализ известных технических решений, относящихся к способам подготовки окислителя к сожиганию и устройством для их осуществления, показал, что технических решений, содержащих ту же совокупность существенных признаков, что и в форме заявляемого способа и устройства не обнаружено, что позволяет сделать вывод о том, что заявляемый способ и устройство соответствует критерию "новизна". Анализ выявленных отличительных существенных признаков заявляемых способа и устройства показал, что такие признаки или сходные с ними с проявлением тех же свойств, которые они проявляют в заявляемой совокупности, в известных технических решениях не обнаружены, что позволяет сделать вывод, что заявляемый способ и устройство для его осуществления соответствует критерию "существенные отличия". Заявляемая совокупность существенных признаков позволяет получить новый, более высокий результат, выражающийся в том, что перед подачей окислителя на сожигание его пропускают через неоднородное стационарное электрическое поле, а электрод выполнен в виде решетки, установленной в трубопроводе окислителя, обеспечивает сокращение расхода топлива в котельных установках на 5 - 10%. Сущность устройства поясняется чертежом (фиг.), где обозначены: 1 - вентилятор, 2 - трубопровод окислителя, 3 - электрод в виде решетки, 4 - проходной изолятор, 5 - источник электрического напряжения, 6 - изоляторы. Окислитель, например воздух, подается вентилятором 1 через трубопровод 2 в сожигательное устройство (горелку, форсунку, слоевую топку и т.п.). В трубопроводе окислитель проходит через электрод, выполненный в виде решетки 4, которая через проходной изолятор соединена с источником постоянного электрического напряжения 5, и электрически изолирована от трубопровода изоляторами 6. Заряженная решетка создает в трубопроводе неоднородное электростатическое поле, через которое проходит окислитель при движении его от вентилятора к сожигательному устройству. Работа способа подготовки окислителя к сожиганию и устройства для его осуществления поясняется примерами. Пример 1. На парогенераторе ДЕ25-14, работающем на природном газе, после вентилятора установлена проволочная решетка из рядовой стали, каркас которой изоляторами опирался на приваренные к воздуховоду полочки. Источник постоянного электрического напряжения был соединен с решеткой через проходной изолятор. Источник электрического напряжения питался от сети котельной (220В) и включался на пульте котла. Мощность источника - 100Вт. При пробной эксплуатации расход топлива снижен на 6,5%, длина факела сократилась в 2 раза, содержание NOx в отходящих газах уменьшилась на 20%. Пример 2. Котел КЕ25-14Р работающий на твердом топливе (уголь марки ДГР) с обратной цепной решеткой и подогревом воздуха до 150°C. Перед разделителем на воздушные зоны в дутьевом коробе установлена решетка из стальных прутьев, соединенная с источником электрического напряжения и электрически изолированная от дутьевого короба. Мощность источника электрического напряжения 80ВТ. При опытной эксплуатации получено снижение расхода топлива на 10%, сокращение выброса CO и NOx на 22%. Предлагаемый способ и устройство для его осуществления технически применимы, так как могут быть выполнены известным оборудованием с применением известных технологий. Применение данного способа позволит сократить расход топлива в котельных установках на 5 - 10%. Предлагаемый способ и устройство прошли испытание на котельной шахте им. В.И. Ленина (г.Горловка, Донецкой области) и показал положительный результат.

ДивитисяДодаткова інформація

Автори англійськоюShkliar Viktor Solomonovych

Автори російськоюШкляр Виктор Соломонович

МПК / Мітки

МПК: F23C 99/00

Мітки: здійснення, окислювача, пристрій, спосіб, спалювання, підготування

Код посилання

<a href="https://ua.patents.su/2-24193-sposib-pidgotuvannya-okislyuvacha-do-spalyuvannya-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб підготування окислювача до спалювання та пристрій для його здійснення</a>

Попередній патент: Клапан

Наступний патент: Спосіб визначення об”єму порового простору і пористості матеріалу

Випадковий патент: Шнековий прес для віджимання соку