Подина нагрівального колодязя

Номер патенту: 44617

Опубліковано: 15.02.2002

Автори: Немушкін Сергій Васильович, Барикін Олександр Миколайович, Голубов Олександр Миколайович, Ситий Володимир Іванович, Горлов Геннадій Васильович, Алєйніков Микола Гаврилович

Формула / Реферат

Подина нагрівального колодязя , що включає цегельну кладку і робочу футерівку з периклазового порошку, яка відрізняється тим, що робоча футерівка містить два шари дрібнозернистого периклазового порошку однакового зернового складу з вмістом фракції менше 1 мм у кількості 60-70 %, при цьому перший (нижній) шар виконується засобом набивки, другий (верхній) - насипний, неущільнений товщиною 75-80 мм.

Текст

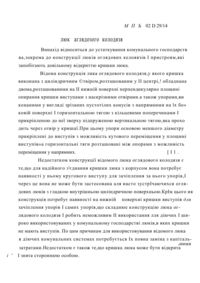

Подина нагрівального колодязя , що включає цегельну кладку і робочу футерівку з периклазового порошку, яка відрізняється тим, що робоча футерівка містить два шари дрібнозернистого периклазового порошку однакового зернового складу з вмістом фракції менше 1 мм у КІЛЬКОСТІ 60-70 %, при цьому перший (нижній) шар виконується засобом набивки, другий (верхній) - насипний, неущільнений товщиною 75-80 мм Винахід відноситься до металурги, конкретно до конструкції подин нагрівальних колодязів, наприклад регенеративних Відома футерівка, виконана із суміші тонкомолотого магнезита, шамота, кварцита, спікаючої добавки з наступним насиченням футеровки зв'язуючим (а/с № 1483223 опубл ЗО 05 89) Основними недоліками такої футерівки є низька пористість робочого шару, низька СТІЙКІСТЬ ДО шлаків з високою часткою закису заліза, висока трудомісткість виготовлення, що потребує попереднього високотемпературного прогріву для спікання з наступним охолодженням і насиченням зв'язуючим У якості прототипу обрана подина плавильної печі (а/с № 1483221 опубл 30 05 89), що включає цегельну кладку і робочу футерівку, виконану з трьох набивних шарів периклазового порошку різноманітного зернового складу Основним недоліком даної робочої футеровки є низька пористість набивного шару, низька інтенсивність спікання робочого шару, тому що максимальна температура 1450°С, що досягається в нагрівальному колодязі, недостатня, без спеціальних добавок, для спікання периклазового порошку Низька пористість набивного шару не дозволяє проникнути високо залізистому шлаку, що виступає в якості інтенсифікатора спікання, на достатню глибину у футерівку Тонкий спечений шар набивки, що утворюється, має низьку МІЦНІСТЬ на вигин і легко руйнується при посаді в колодязі злитків, особливо великовантажних Потребуються значні затрати праці на виготовлення трьох наби вних шарів із порошків різноманітного зернового складу У основу винаходу поставлена задача удосконалення подини нагрівального колодязя шляхом зміни ПОСЛІДОВНОСТІ і зернового складу шарів робочої футеровки, що забезпечує підвищення пористості робочого шару футеровки й інтенсифікацію процесу спікання робочого шару, отже, збільшується ЗНОСОСТІЙКІСТЬ, надійність футерівки Поставлена задача вирішується тим, що подина нагрівального колодязя, що включає цегельну кладку і робочу футерівку з периклазового порошку, відрізняється тим, що робоча футерівка містить два шари дрібнозернистого периклазового порошку однакового зернового складу з вмістом фракції менше 1мм у КІЛЬКОСТІ 60 - 70%, при цьому пе рший (нижній) шар виконується засобом набивки, другий (верхній) -насипний, не ущільнений, товщиною 75 - 80мм Між ІСТОТНИМИ ознаками винаходу і досягнутим технічним результатом існує наступний причиннослідчий зв'язок Вільно-насипані (не ущільнені) шари, виконані з дрібнозернистих порошків, мають високу пористість, завдяки наявності значної КІЛЬКОСТІ пустот (до 45% по обсягу) При робочій температурі колодязя 1350 - 1450°С унаслідок заповнення пустот розплавленими окисами заліза, що є основним компонентом шлаку в нагрівальних колодязях, вміст їх у шарі збільшується до 60 - 70% (по вазі) У цьому залізистему розплаві дуже швидко розчиняється біля половини периклаза порошку (його дисперсна частина), утворюючи магнезіально 1^ (О 44617 залізисту суміш, що містить біля 20 - 25% МдО ня нижній, набивний шар, що забезпечує неОкиси заліза мігрують із високозалізистої суобхідну загальну механічну МІЦНІСТЬ, міші розплаву в ВІДНОСНО великі уламки периЗНОСОСТІЙКІСТЬ і знижену деформацію подини клазового порошку При цьому концентрація під навантаженням окисів заліза у рідкій частині шару знижується Зерновий склад порошку, товщина верхЗбільшується температура плавлення шару, нього насипного (неущільненого) шару підтвещо формується, і магнезіально-залізистий шар рджується експериментами переходить у твердий стан Температура плаЗерновий склад випробуваних порошків влення сформованого магнезіальнонаведений утаблиці 1 залізистого шару складає 1600 - 1800°С, що значно вище температур, що досягаються при Таблиця 1 експлуатації нагрівальних колодязів Товщина Номер порошку 1 2 3 4 5 сформованого шару складає 75 - 80 мм , шар Вміст фракції менше 50 60 65 70 80 має високу МІЦНІСТЬ на вигин і ЗНОСОСТІЙКІСТЬ 1мм Подальше насичення робочої футеровки окисами заліза припиняється Результати експериментів наведені в табСформований, високоміцний, магнезіальлиці 2 но-залізистий шар предохроняє від руйнуван№№ порошку Показник Таблиця 2 Прототип5 36,1 26,7 1 1 Пористість не ущільненого шару, % 2 Товщина сформованого магнезіально-залізистого шару, при 1450°С, мм 3 Час формування магнезіально-залізистого монолітного шару, час 4 МІЦНІСТЬ на вигин сформованого магнезіальнозалізистого шару, МПа Максимальний тиск злитка на подину при масі злитка 18,6т і площі підстави 1,25м2 не перевищує 0,145МПа Таким чином, найкращими показниками, оптимальна пористість, час формування, необхідну товщину і МІЦНІСТЬ на вигин сформованого магнезіально-залізистого шару, забезпечують порошки № 2, 3, 4 Зразки, виготовлені з порошків, зерновий склад яких виходить за заявлені межі, мають більш низькі технічні показники Виготовлення запропонованої конструкції подини нагрівального колодязя здійснюється в такий спосіб На кожусі колодязя виконується цегельна кладка, після чого виготовляється робоча футеровка подини Для цього на цегельну кладку виконується насипка шару периклазового порошку для форму 2 3 4 35,2 42,1 43,3 42,3 55 75 80 75 50 25 32 22 20 22 28 25 0,126 0,197 0,212 0,200 0,122 0,069 вання першого, набивного шару і його ущільнення за допомогою глибинних вібраторів і пневмотрамбовок Товщина набивного шару, що забезпечує загальну МІЦНІСТЬ ПОДИНИ, визначається типом і проектом колодязя Потім виконується насипка другого шару товщиною 75 - 80мм і формується профіль подини Колодязь розігрівається і передається в роботу ВІДПОВІДНО до інструкції з експлуатації Промислові іспити проводилися на одній із груп нагрівальних колодязів обжимного цеху комбінату "Запоріжсталь" Подина групи, виготовлена ВІДПОВІДНО до заявки, знаходиться на експерименті більш 1 року Огляд подини на планових зупинках групи показав високу надійність виготовленої подини ДП «Український інститут промислової власності» (Укрпатент) вул Сім'ї Хохлових, 15, м Київ, 04119, Україна (044) 456 - 20 - 90

ДивитисяДодаткова інформація

Автори англійськоюHorlov Hennadii Vasyliovych, Sytyi Volodymyr Ivanovych, Alieinikov Mykola Havrylovych, Nemushkin Serhii Vasyliovych

Автори російськоюГорлов Геннадий Васильевич, Сытый Владимир Иванович, Алейников Николай Гаврилович, Немушкин Сергей Васильевич

МПК / Мітки

Мітки: нагрівального, колодязя, подина

Код посилання

<a href="https://ua.patents.su/2-44617-podina-nagrivalnogo-kolodyazya.html" target="_blank" rel="follow" title="База патентів України">Подина нагрівального колодязя</a>

Попередній патент: Електромеханічна система дозування хімреагентів

Наступний патент: Кулісно-важільний механізм з зупинками

Випадковий патент: Берегозахисна споруда, наприклад мол або хвилелом