Спосіб формування полімерного корпусу полюса вакуумного вимикача

Формула / Реферат

1. Спосіб формування полімерного корпусу вакуумного вимикача в устаткуванні для лиття з епоксидного компаунда, в складі якого є змішувач смольних компонентів, змішувач компонентів затвердіння, дозатор, статичний змішувач та машини для лиття в прес-форми полюсів, який відрізняється тим, що для отримання полюса з високими електричними властивостями, поверхнею, протидіючою забрудненням і механічним пошкодженням, полюс відливають з епоксидного компаунду, в якому для покращення зчеплення при литті і компенсації відносного руху між внутрішньою ізолюючою поверхнею корпусу і зовнішнім ізолюючим відрізком керамічної поверхні вакуумної дугогасильної камери, металевих деталей і литтєвої смоли використовують еластичний амортизуючий прошарок з силіконової гуми.

2. Спосіб по п. 1, який відрізняється тим, що склад епоксидного компаунду в масових частинах (м. ч.) наступний:

епоксидна смола

100

наповнювач

360

компонент затвердіння

85

прискорювач

1.

3. Спосіб по п. 2, який відрізняється тим, що технологічний режим лиття визначається наступними параметрами:

температура прес-форми

140-145º

час формування полюса

27-35 хвилин

умови затвердіння

12 год. при температурі 140º.

Текст

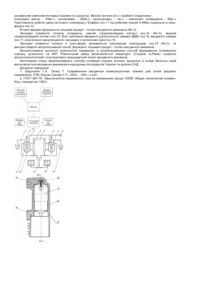

Корисна модель на спосіб формування полімерного корпусу полюса вакуумного вимикача відноситься до галузі високовольтного апаратобудування, зокрема до вакуумних високовольтних вимикачів. Відомі вакуумні вимикачі в своєму складі мають одну і більше вакуумну дугогасильну камеру (ВДК). Такі камери працюють в широких температурних діапазонах і в різних по рівню забрудненості оточуючих середовищах. Дугогасильні контакти ВДК розміщені у вакуумі і захищені від впливу зовнішнього середовища циліндричним корпусом з ізоляційної кераміки та скла [1]. Рухомий струмо-провідний контакт з ізоляційною тягою з'єднаний з важелем та жорстко закріплений на, переважно, металевій рамі привода конструктивно складає елемент полюса вакуумного вимикача. Всі вакуумні вимикачі повинні відповідають вимогам ГОСТу на високовольтні вимикачі [2]. В загально відомих конструктивних рішеннях полюсів вакуумних вимикачів, ВДК полюсів можуть бути розміщеними між ізоляційними стійками (пластинами) напр. Авт. свідоцтво №601653 SU, 23.10.90, Бюл. №39, або в прозорих полімерних матеріалах типу LEXAN напр. патент РФ №2020631, 20.09.94, Бюл. №18, або в корпусах з полікарбонатних чи фенолформальдегідних смол напр. Patent US №3,955,167, May 4, 1976; Patent US №4,124,790, Nov.7, 1978; Patent GB №1,030,798, Ma y 25,1996; Patent DE №22 40 106 A, 1.03.1973 та інш. До відомих способів виготовлення дугогасильного модуля вакуумного вимикача наповненого затвердіваючим полімером можна віднести спосіб згідно патенту РФ №2026581 С1, 10.01.95 Бюл.№1, який по наявності признаків може бути взятий за прототип до запропонованого способу формування полімерного корпусу полюса вакуумного вимикача. Взятий за прототип спосіб виготовлення дугогасильного модуля, перш за все передбачає, проводити технологічну фіксацію камери і технологічну герметизацію модуля шляхом підтиску ущільнюючих вузлів, при чому, в нижній частині модуля цей процес досягається за рахунок заливки затвердіваючого полімеру - віладу. В основу запропонованого способу формування полімерного корпусу полюса вакуумного вимикача поставлена задача досягти таких параметрів (співвідношення масових частин) робочої суміші з епоксидного компаунда, які в поєднанні з відповідними параметрами, режимами формування і затвердіння, температури закладання еластомеру в прес-форми та інш. дозволило б досягти кінцевого результату, тобто корпус ізоляційного полюсу вимикача з високими електричними характеристиками, високим рівнем захисту від забруднень та механічних пошкоджень, з покращеним щепленням при литві, з компенсацією відносного руху між внутрішніми ізолюючими поверхнями корпусу з епоксидного компаунду та ізолюючим відрізком керамічної поверхні ВДК. В якості ізоляції керамічної поверхні ВДК від епоксидного компаунду (в складі якого є епоксидна смола, компонент затвердіння, наповнювач та прискорювач) примінений еластичний амортизуючий прошарок у вигляді рукава з селіконової гуми (чи етилен-пропилен-дин-каучука, чи пропілен-мастикса, чи сітчатого поліетилену), який щільно обтискає зовнішню поверхню ВДК. Поставлена задача вирішується тим, що еластичний амортизуючий прошарок, ще до процесу литва, щільно утримується на поверхні вакуумної камери за рахунок пластмасової спіральної нитки, яка перед встановленням ВДК в прес-форму вилучається. Попередньо розігріта ВДК, з еластичним амортизуючим прошарком, знаходиться в прес-формі, в яку за допомогою спеціального технологічного процесу автоматично проводиться нагнітання компаунду. Контроль часу наповнення прес-форми і часу кристалізації компаунду з поверхнями ВДК та з запресованими деталями верхнього і нижнього струмопровідних контактів, відбувається строго з вимогами техпроцесу. Після роз'єднання прес-форми, отриманий полюс вимикача, кладеться на стіл для охолодження, розбирання та зачистки облою. Звільнена від вставок відпресована деталь проходить повторну кристалізацію згідно технологічного процесу. Охолонувший вузол полюса проходить випробовування на електричну і механічну міцність в відповідності з вимогами нормативно-технічної документації. Отже, спосіб формування полімерного корпусу полюса вакуумного вимикача в устаткуванні для литва з епоксидного компаунда, в складі якого змішувач смольних компонентів, змішувач компонентів затвердіння, дозатор, статичний змішувач та машини для литва в прес-форми полюсів полягає в тому, що для отримання полюса з високими електричними властивостями, поверхнею протидіючою забрудненням і механічним пошкодженням, епоксидний полюс відпивається з епоксидного компаунду, в якому згадані верхні та нижні струмопровідні контакти і вакуумна дугогасильна камера являються закладними елементами. Для покращення щеплення при литві і компенсації відносного руху між внутрішньою ізолюючою поверхнею корпусу з епоксидного компаунду і зовнішнім ізолюючим відрізком керамічної поверхні вакуумної дугогасильної камери, металевих деталей і литтєвої смоли примінено еластичний амортизуючий прошарок з силіконової гуми. Крім того, суміш епоксидного компаунду складається з слідуючих масових частин (м.ч.): епоксидна смола – 100м.ч., компонент затвердіння - 85м.ч., наповнювач - 360м.ч., прискорювач - 1м.ч. Подача робочої суміші в прес-форму відбувається при робочому тиску 4-5Мпа (Мегапаскалей). Технологічний режим визначається слідуючими параметрами: температура прес-форми - 140-145град.С, час формування полюса - 27-35хв., а умови затвердіння - 12 годин при температурі 140град.С. На Фіг.1 зображено блок-схему пристроїв (уста ткування) для епоксидного литва; На Фіг.2 - стр уктурна схема устатк ування; На Фіг.3 - полюс вакуумного вимикача (кінцевий продукт по запропонованому способу формування полімерного корпусу полюса вакуумного вимикача). В відповідності з запропонованим способом формування полімерного корпусу полюса устаткування складається з слідуючих основних частин (пристроїв): ємності з компонентами епоксидної смоли поз.1 (Фіг.2), привода змішувача поз. 2, вакуумного вентиля поз.3, дозатора поз.4, синхронізатора поз.5, змішувача компонентів затвердіння поз.6, механізму дегазації тонкого шару поз.7, вакуумного насосу поз.8, змішувача компонентів епоксидної смоли поз.9, зливного вентиля поз. 10, буфера поз.11, прес-форм машини литва поз. 12 та ємності з компонентами затвердіння поз. 13. В змішувач поз.9 (Фіг.2) з ємності поз. 1 проводиться нагнітання компонентів затвердіння. Підготовлені робочі суміші нагнітаються в дозатори (їх два) поз.4. Основна функція синхронізатора поз. 5 слідкувати за технологічним дозуванням компонентів перед подачею їх в дозатор. Масові частини (м.ч.) прийняті слідуючими: епоксидна смола - 100м.ч., наповнювач - 360м.ч., прискорювач – 1м.ч. і компонент затвердіння - 85м.ч. Підготовлена робоча суміш литтєвого компаунду з буфера поз.11 під робочим тиском 4-5Мпа подається в пресформи поз.12. В прес-формах формується кінцевий продукт - полюс вакуумного вимикача (Фіг.3). Закладні елементи полюса складають: нижній струмопровідний контакт поз.14 (Фіг.3), верхній струмопровідний контакт поз.15, болт кріплення вакуумної дугогасильної камери (ВДК) поз.16, вакуумної камери поз.17, еластичного амортизуючого прошарку з селіконової гуми поз.18. Закладні елементи полюса в прес-формі заливаються епоксидним компаундом поз.19 (Фіг.3), та використовуючи запропонований спосіб, формують кінцевий продукт - полюс вакуумного вимикача. Використовуючи досягнуті те хнологічні параметри, в запропонованому способі формування полімерного корпусу, дозволило на ВАТ "Рівненський завод високовольтної апаратури" (Україна, м.Рівне) отримати високотехнологічний і конструктивно працездатний полюс вакуумного вимикача. Виготовлені згідно запропонованого способу полімерні корпуси успішно працюють в складі багатьох серій високовольтних вакуумних вимикачів в народному господарстві України та країнах СНД. Джерела інформації 1. Евдокунин Γ.Α., Тилер Г. Современная вакуумная коммутационная техника для сетей среднего напряжения. СПб: Изд-во Сизова С.П., 2002, - 148с., с илл. 2. ГОСТ 687-78. «Выключатели переменного тока на напряжение свыше 1000В. Общие технические словия». Изд. стандартов. 1981г.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of producing the polymer casing of a vacuum circuit breaker

Автори англійськоюMelnyk Roman Ivanovych

Назва патенту російськоюСпособ изготовления полимерного корпуса вакуумного выключателя

Автори російськоюМельник Роман Иванович

МПК / Мітки

Мітки: вимикача, полімерного, полюса, формування, корпусу, спосіб, вакуумного

Код посилання

<a href="https://ua.patents.su/2-5107-sposib-formuvannya-polimernogo-korpusu-polyusa-vakuumnogo-vimikacha.html" target="_blank" rel="follow" title="База патентів України">Спосіб формування полімерного корпусу полюса вакуумного вимикача</a>

Попередній патент: Пляшка для напоїв

Наступний патент: Спосіб прогнозування перебігу ішемічного інсульту

Випадковий патент: Спосіб лікування хворих на артеріальну гіпертензію з супутнім ожирінням