Спосіб обробки рідкого металу

Номер патенту: 69091

Опубліковано: 16.08.2004

Автори: Біленький Давид Миронович, Федоров Андрій Олександрович, Ганжа Микола Сергійович, Найдек Володимир Леонтійович, Сичевський Анатолій Антонович, Нарівський Анатолій Васильович

Формула / Реферат

Спосіб обробки рідкого металу, що включає плазмовий нагрів та рафінування і модифікування шляхом продувки високотемпературними середовищами вакуумованого розплаву, який відрізняється тим, що кольорові сплави рафінують та модифікують у реакційній камері, вакуумне ущільнення якої здійснюють оброблюваним розплавом.

Текст

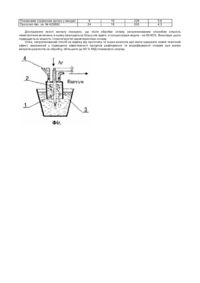

Винахід відноситься до металургії та ливарного виробництва і може бути використаний при рафінуванні, модифікуванні і легуванні кольорових сплавів. Відомий спосіб рафінування металу у ковші (А.с. 1091561, СРСР МПК4 С21С7/10. Опубл. -1985. Бюл. №1), який передбачає обробку розплаву зануреною плазмовою фурмою з одночасною продувкою газом ванни знизу крізь пористий блок. Для підвищення ефективності рафінування сплаву, фурму та пористий блок розміщують у протилежних зонах ковша. Недоліками цього способу є низькі ККД плазмового нагріву та ефективність рафінування розплаву від газів, неметалічних включень, шкідливих домішків. Відомі також спосіб та пристрій для нагріву (Пат. 4152532, США, МПК4 Н05Н1/26), які дозволяють обробляти різні метали нагрітим електричною дугою газом, який поступає через внутрішню порожнину зануреного у розплав електроду. До недоліків цього способу слід віднести низьку швидкість і повноту протікання тепло- і масообмінних процесів у всьому об'ємі розплаву. Найбільш близьким (прототипом) до запропонованого винаходу щодо технічної суті та досягнутого результату є спосіб обробки металу (А.с. 420682, СРСР МПК3 С21С7/00. Опубл. -1972. Бюл. №10), згідно якому домішки попередньо нагрівають плазмотронами до температури їх випаровування і пари вводять у розплав через пористу пробку у дні ковша. Над поверхнею ванни створюють розрідження (вакуум), яке підвищить опір стовпа металу та пористої пробки. Одним з недоліків цього способу є його використання тільки для обробки розплаву домішками з низькою температурою випаровування і пари яких не взаємодіють з матеріалами пористої пробки. Другий недолік - необхідність надійної герметизації перед обробкою всього об'єму розплаву. При високих температурах здійснювати після кожного зливу металу вакуумне ущільнення рідкої ванни дуже складно, що затрудняє реалізацію способу у промислових умовах. Крім вказаних недоліків, цей спосіб не дає змогу обробляти розплав в потоці при безперервному литті. В основу запропонованого винаходу поставлена задача - розробити спосіб комбінованого впливу на рідкий метал, що дозволяє підвищити ефективність рафінування та модифікування розплавів в стаціонарних умовах та у потоці при економному використанні реагентів на обробку, збільшити ККД плазмового нагріву металу. Поставлена ціль вирішена так, що в запропонованому способі обробки рідкого металу, який включає плазмовий нагрів, продувку високотемпературними середовищами вакуумованого розплаву, згідно з винаходом, кольорові сплави рафінують та модифікують у реакційній камері, вакуумне ущільнення якої здійснюють оброблюваним розплавом без герметизації всієї ванни з металом. Запропонований спосіб дозволяє обробляти розплав у ковші, міксері, плавильному тиглі без їх вакуумного ущільнення, а також у потоці рідкого металу. Вакуумований розплав інтенсивно перемішується у реакційній камері плазмовим струменем та пузирями високотемпературного газу. В результаті цього значно підвищується ефект модифікування і ступінь рафінування сплавів від водню та неметалічних включень. Продувка ванни зануреним плазмовим струменем дозволяє нагрівати з високим ККД рідкий метал у процесі обробки. Реалізація запропонованого способу здійснюється за допомогою установки, схема якої представлена на фіг. Установка складається з: плазмотрона 1; реакційної камери 2; ковша з розплавом 3; дозатора 4. Обробку розплавів запропонованим способом здійснюють так. При відкритому доступі інертного газу (аргон, азот, гелій) включають плазмотрон 1 і занурюють його разом з реакційною камерою 2 у розплав на задану глибину. Занурення у метал плазмотрону з камерою проводять за допомогою поворотного механізму переміщення (на фіг не вказаний). Потім включають вакуумний насос або подають стиснуте повітря на ежектор, внаслідок цього у реакційній камері створюється розрідження. Під дією розрідження розплав у камері піднімається на значну висоту, яка залежить від рівня вакууму. Розплав, який знаходиться між реакційною камерою та стінками ковша 3 або тигля, забезпечує надійне вакуумне ущільнення камери. Діаметр реакційної камери та розташування сопла плазмотрону нижче її зрізу вибираються так, що всі пузирі газу, які створюються при продувці ванні 4, поступають у камеру. В цьому випадку поверхня розплаву між камерою та стінками ковша знаходиться у спокійному стані. Присутня на цій поверхні оксидна плівка (шар флюсу) заважає доступ у водню з атмосфери у розплав. Разову порцію рафінуючих або модифікуючих домішок подають за допомогою дозатора 4 у реакційну камеру в процесі обробки сплавів. Домішки потрапляють на поверхню розплаву в умовах вакууму, що запобігає їх окисленню. Тому домішки добре змочуються розплавом і при продувці ванни високотемпературним газом рівномірно розподіляються у всьому об'ємі металу. Реалізація запропонованого способу була здійснена на алюмінієвому сплаві АК7, який плавили у печі опору з графітовим тиглем об'ємом 80кг. Після розплавлення та перегріву металу до температури 990-1000 К відкривали доступ аргону до плазмотрону. При витраті аргону 6-6,5л/хв. проводили підпал електричної дуги в плазмотроні. На плазмотрон від джерела живлення подавали напругу 35-40В. Струм дуги при цьому був 400-420А. При цих параметрах роботи плазмотрон разом з вакуумною камерою занурювали у розплав на глибину 250мм від нижнього зрізу камери. Після цього включали вакуумний насос і у камері досягали розрідження 500мм.вод.ст. При цих технологічних режимах розплав обробляли на протязі 8 хвилин, після чого відключали вакуумний насос і піднімали плазмотрон з камерою. Ефективність рафінування та механічні властивості сплаву, який був оброблений запропонованим способом, подані в таблиці. Таблиця Ефективність рафінування і механічні властивості сплаву АК7 Спосіб обробки Без обробки Холодним струменем аргону Масова доля, % [Н2].10-6 [Аl2 О3 ].10-3 62 46 39 28 Технічні властивості sB , МПа d,% 176 3,4 192 3,8 Плазмовим струменем аргону у вакуумі Прототип Авт. св. № 420682 9 24 16 18 228 205 5,6 4,3 Дослідження якості металу показало, що після обробки сплаву запропонованим способом кількість неметалічних включень в ньому зменшується більш ніж вдвічі, а концентрація водню - на 80-85%. Внаслідок цього підвищуються міцність і пластичностиі характеристики сплаву. Отже, запропонований спосіб на відміну від прототипу та інших аналогів дає змогу одержати новий технічний ефект, виражений у підвищенні ефективності процесів рафінування та модифікування сплавів при малих витратах реагентів на обробку, збільшити до 95 % ККД плазмового нагріву.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for treatment of fluid metal

Автори англійськоюNaidek Volodymyr Leontiiovych, Narivskyi Anatolii Vasyliovych, Hanzha Mykola Serhiiovych, Bilenkyi Davyd Myronovych, Sychevskyi Anatolii Antonovych

Назва патенту російськоюСпособ обработки жидкого металла

Автори російськоюНайдек Владимир Леонтьевич, Наривский Анатолий Васильевич, Ганжа Николай Сергеевич, Беленький Давид Миронович, Сичевский Анатолий Антонович

МПК / Мітки

Мітки: металу, рідкого, обробки, спосіб

Код посилання

<a href="https://ua.patents.su/2-69091-sposib-obrobki-ridkogo-metalu.html" target="_blank" rel="follow" title="База патентів України">Спосіб обробки рідкого металу</a>

Попередній патент: Спосіб віброударного знімання плодів

Наступний патент: Спосіб обприскування і саморушний обприскувач для здійснення цього способу

Випадковий патент: Пристрій для немеханічного різання