Мастило

Формула / Реферат

Мастило, що містить відходи виробництва ланоліну (з розрахунку на віск), кальциновану соду (з розрахунку на суху речовину), натрій хлористий або уротропін, воду, яке відрізняється тим, що воно додатково містить гашене вапно, аеросил при наступному співвідношенні елементів, мас.%:

відходи виробництва ланоліну (з розрахунку на віск)

56-84

кальцинована сода (з розрахунку на суху речовину)

8-28

натрій хлористий або уротропін

0,8-1,5

гашене вапно

1,0-2,0

аеросил

0,5-1,0

вода

решта.

Текст

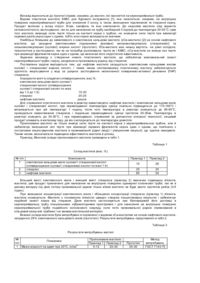

Винахід відноситься до будівництва, конкретно до виробництва мастил для форм при виготовленні залізобетонних виробів. Відоме мастило, яке включає такі компоненти; мас.% Компоненти Мас.% Емульсол кислий синтетичний 5-10 Відходи виробництва ланоліну 5-10 Вода решта (Авторське свідоцтво СРСР №716827, кл.B28B7/38, 1978). Недоліком є вміст в мастилі токсичної речовини емульсолу кислого синтетичного (ЕКС), що погіршує санітарно-гігієнічні умови праці як при приготуванні мастила, так і при безпосередньому використанні (нанесення на поверхню форми). Близьким є мастило для форм, яке включає такі складові; мас.% Компоненти Мас.% Відходи виробництва ланоліну 8-20 Поліетиленглікольовий ефір 2-3 Шлам шліфовки бетонних мозаїчних плит 10-15 Вода Решта (Авторське свідоцтво СРСР №1366406, кл.B28B7/38, 1986) Недоліком його є вміст в мастилі поліетиленглікольового ефіру - шкідливої в гігієнічному відношенні речовини і необхідність додавання шламу як баласту, що ускладнює технологію приготування та нанесення на поверхню форми. Найбільш близьким по технічній суті і результатах, що досягаються в заявленому мастилі, є відоме мастило для форм, яке включає такі складові, мас.% Компоненти Мас.% Відходи виробництва ланоліну (з розрахунку на віск) 60-80 Кальціонірована сода (з розрахунку на суху речовину) 0-30 Натрій хлористий або уротропін 0,8-1,5 Вода Решта (Авторське свідоцтво СРСР №1694386, кл.В28В7/38, 1991) Недоліком прототипу є високий вміст кальціонірованої соди, що створює умови для появи корозії поверхні металевих форм, а також порівняно велика адгезія мастила до поверхні форми, що знижує якість поверхні виробу. Загальним недоліком вище описаних прототипів мастил є значні витрати їх при нанесенні на одиницю площі поверхні форм (250-300г/м 2). В основу запропонованого винаходу поставлено завдання удосконалення складу мастила, який дозволив би поліпшити його властивості щодо запобігання умов появи корозії поверхні металевих форм, зменшення вмісту токсичних речовин, оптимізації адгезійних характеристик у порівнянні з прототипом при заданій температурі нанесення на форми (наприклад 50°С), зменшення витрат його при нанесенні на одиницю площі поверхні форм. При цьому мастило повинно мати здатність створювати рівномірний безперервний шар по поверхні форм і бути технологічним у виробництві залізобетонних виробів. Поставлена задача вирішується тим, що в мастило, що містить відходи виробництва ланоліну (ВВЛ), кальцініовану соду, натрій хлористий або уротропін, воду, додатково вводять гашене вапно, аеросил, при цьому оптимізують вміст відходів виробництва ланоліну (з розрахунку на віск) та кальцініованої соди (з розрахунку на суху речовину) при наступному співвідношенні елементів, мас.%: Компоненти Мас.% Відходи виробництва ланоліну (з розрахунку на віск) 56-84 Кальцініована сода (з розрахунку на суху речовину) 8-28 Натрій хлористий або уротропін 0,8-1,5 Гашене вапно 1,0-2,0 Аеросил 0,5-1,0 Вода Решта Таким чином, сукупність істотно відмінних ознак запропонованого технічного рішення дозволяє одержати склад мастила з поліпшеними властивостями щодо запобігання умов появи корозії поверхні металевих форм, зменшення вмісту токсичних речовин, оптимізації адгезійних характеристик у порівнянні з прототипом при температурі нанесення на форми (наприклад 50°С), зменшення витрат його при нанесенні на одиницю площі поверхні форм. При цьому мастило має здатність створювати рівномірний безперервний шар по поверхні форм і бути те хнологічним у виробництві залізобетонних виробів. Наведемо приклад приготування та використання заявленого складу мастила. Для отримання мастила готується суміш із відходів виробництва ланоліну і водного розчину кальцініованої соди (з розрахунку на суху речовину) і вариться у відкритій ємності, при отриманні сметаноподібної консистенції додають інші компоненти. Суміш дозволяється розбавляти водою у співвідношенні 1:3 або більше залежно від технологічних умов виробництва. Нанесення на поверхню форм здійснюється відомими способами. За результатами досліджень мастило запропонованого складу характеризується: відповідність сучасним гігієнічним вимогам - відсутність подразнюючої дії на шкіру і на слизові оболонки, не токсичне; відсутність кородуючої дії на уста ткування і матеріал (сталь, чавун); захисна (антикорозійна) дія при міжопераційному зберіганні металевих форм; відсутність інтенсивного піноутворення, диму, туману, аерозолів при експлуатації; задовільна фільтрованість та відсутність осадів та відкладань; стабільність при зберіганні та транспортуванні - стабільне на протязі трьох тижнів; екологічнобезпечне; пожежобезпечне; задовільні миючі властивості; задовільна мікробіологічна стійкість і великий термін служби водної емульсії; стабільність експлуатаційних властивостей в перебігу використання (стійкість до "виснаження"); гідролітична стійкість задовільна; протизношувані і протизадирні властивості - добрі (на чотирикульовій машині тертя ЧКМТ, плями зносу d=0,45....0,55мм); в'язкість кінематична при 50°, мм 2/с:70-120; кислотне число, мг КОН/г:4,0-6,0; маслянисті відокремлення, см:відповідає вимогам; випробування на корозійну стійкість з сталі (ТУ14-1-708-73*) - витримують. З аналізу досліджень (табл.) випливає, що відмінні ознаки запропонованого рішення дозволяють виготовляти мастила (склади 2-6), які у порівнянні з прототипом (склад 1) характеризуються поліпшеними властивостями щодо оптимізації адгезійних характеристик при заданій температурі нанесення на форми (наприклад 50°С), зменшення витрат його при нанесенні на одиницю площі поверхні форм. При цьому мастило має здатність створювати рівномірний безперервний шар по поверхні форм і є технологічним у виробництві залізобетонних виробів, забезпечуючи виробам гладку поверхню без пор та інших дефектів. Таким чином, запропонований склад мастила вирішує - поставлену задачу. Таблиця Напруження, Складові мастила, мас.% Варіант 103 МП А В'язкість Кількість складу Витратибракованих Натрій при мастила при Сода хлористий АеросилВода 20°С, с зсувувідриву виробів, % ВВЛ № 20°С, кальціонірована Гашене або 2 г/м вапно утропін 1.Прототип 70 15 1,8 13,2 10 1,8 3,5 250 1,1 2. 60 25 1,5 1,0 0,7 11,8 27 7,7 9,3 160 0,9 3. 65 20 1,8 1,5 0,9 10,8 15 3,3 4,7 100 0,8 4. 70 15 1,2 1,8 0,65 11,35 12 2,2 2,0 50 0,5 5. 75 12 1,0 1,2 1,0 9,8 25 5,5 7,1 140 0,6 6. 80 10 2,0 0,7 0,5 6,8 38 9,5 11,9 190 0,7

ДивитисяДодаткова інформація

Назва патенту англійськоюLubricant

Автори англійськоюPrasolov Yevhen Yakovych

Назва патенту російськоюСмазка

Автори російськоюПрасолов Евгений Яковлевич

МПК / Мітки

МПК: B28B 7/38

Мітки: мастило

Код посилання

<a href="https://ua.patents.su/2-69837-mastilo.html" target="_blank" rel="follow" title="База патентів України">Мастило</a>

Попередній патент: Змащувально-охолоджувальна рідина для обробки металів різанням

Наступний патент: Шпаклівка

Випадковий патент: Покритий електрод для зварювання хромонікельмолібденових сталей типу 17-13-3, 17-13-2 та 17-15-3