Пристрій для термоабразивного очищення металевих та бетонних конструкцій

Номер патенту: 7194

Опубліковано: 30.06.1995

Автори: Кузик Богдан Іванович, Студент Михайло Михайлович, Демид Михайло Петрович, Гевський Ярослав Ярославович, Лавришин Богдан Миколайович, Фенчин Святослав Володимирович, Олійник Тарас Йосипович

Формула / Реферат

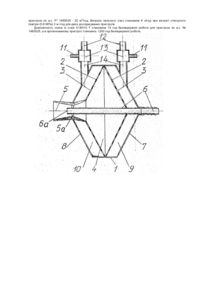

Пристрій для термоабразивного очищення металевих та бетонних конструкцій, який включає камеру згоряння, по осі симетрії якої з одного боку вмонтоване сопло для виходу газів із камери згоряння, а з другого- вузол подачі абразивного матеріалу, а також трубопроводи для подачі окислювача та пального до камери згоряння, що відрізняється тим, що камера згоряння утворена двома конусними оболонками, що з'єднані основами, осі яких розташовані по осі вищеназванного сопла, причому максимальний діаметр камери згоряння в 1,5-2 рази більший за довжину, а по поверхні конусних оболонок розташовані ряди радіальних отворів, при цьому пристрій має циліндричний кожух з обох торців якого розташовані зовнішні оболонки, які виконані співосно з конусними оболонками камери згоряння і утворюють кожна з відповідною конусною оболонкою камери згоряння камери підготовки паливної суміші, до яких з допомогою патрубків та колекторів під'єднані трубопроводи подачі окислювача та пального, а вузол подачі абразивного матеріалу виконаний у вигляді трубчастого елементу, який розташовано по îсі сопла, причому його кінець зафіксований за критичним січенням сопла на віддалі 0,5 діаметра останнього.

Текст

Винахід відноситься до області очищення різноманітних металевих та бетонних конструкцій бід продуктів корозії, старої фарби і т.д. Відомий пристрій [1] для термоабразивного руйнування твердих мінеральних матеріалів, який містить кожух, камеру згорання, сопло, додатковий кожух, камеру підготовки палива та трубчастий елемент для введення абразивного матеріалу. В приведеній конструкції суміш довго проходить через вузькі канали перш ніж попадає й камеру згорання. Це приводить до великих втрат тиску суміші, що зменшує швидкість газів, які виходять Із сопла. Велика довжина камери згорання змушує використовувати довгі трубчасті елементи для введення абразивного матеріалу, які працюють при високих температурах 110.0°С. Крім того, така камера згорання (довжина більша за діаметр) не дозволяє повністю проходити реакціям горіння. Найбільш близьким по суті до винаходу є пристрій для розпилення висококон-центрованою надзвуковою струєю [2], який містить камеру згорання, трубопроводи подачі окислювача та пального до камери згорання, сопло для виходу газів Із камери згорання та вузол подачі абразива у вигляді циліндричного каналу в центруючою насадкою, в якій по осі вищеназванного сопла виконаний отвір для введення абразивного матеріале, а конічний кінець центруючої насадки виходить за критичне січення сопла. Завдяки цьому пристрою можна виконувати термоабразивне очищення металевих та бетонних конструкцій. Однак, приведена конструкція має суттєві недоліки: немає охолодження соплової частини, що призводить до зниження тривалості її працездатності, а камера згорання відїлена від соплової частини центруючою насадкою з отворами, що створює опір для виходу газових струменів, а це приводить до зменшення швидкості газового потоку. Оскільки частина отвору сопла перекрита центруючою насадкою, внаслідок цього виникає бокова сила, котра відкидає абразив на стінку сопла і викликає його Інтенсивне зношення. Крім того, циліндрична форма камери згорання не відповідає формі факела горіння, котрий в більшості випадків є конічним. Це приводить до того, що частина палива згорає за межами камери згорання І навіть сопла (про що свідчить наявність полум'я за зрізом сопла) І не виконує корисної роботи по розгону абразивного матеріалу. В основу винаходу поставлена задача створення пристрою для термоабразивного очищення металевих та бетонних конструкцій, в якому завдяки створенню кращих газодинамічних умов роботи камери згорання, сопла та вузла подачі абразива досягається більш повне згорання паливної суміші, завдяки чому підвищується продуктивність очистки та підвищується довговічність сопла та трубчастого елементу для введення абразивного матеріалу. Задача винаходу вирішується тим, що пристрій для термоабразивногЬ очищення металевих та бетонних конструкцій включає камеру згорання, по осі симетрії якої з одного боку вмонтоване сопло для виходу газів Із камери згорання, аз другого - вузол подачі абразивного матеріалу, а також трубопроводи для подачі окислювача та пального до камери згорання, згідно винаходу, камера згорання утворена двома конусними оболонками, що з'єднані основами, осі яких розташовані по осі вищеназванного сопла, причому максимальний діаметр камери згорання в 1,5-2 рази більший за довжину, а по поверхні конусних оболонок розташовані ряди радіальних отворів. При цьому пристрій має циліндричний кожух, з обох торців якого розташовані зовнішні оболонки, які виконані співвісно з конусними оболонками камери згорання. Кожна зовнішня оболонка з відповідною конусною оболонкою утворюють камери підготовки паливної суміші, до яких з допомогою патрубків та колекторів під'єднані трубопроводи подачі окислювача та пального. Вузол подачі абразивного матеріалу виконаний у вигляді трубчастого елементу, який розташовано по осі сопла, при чому його кінець зафіксований за критичним січенням сопла на віддалі 0,5 діаметра останнього. При цьому у пропонованому пристрої два потоки паливної суміші поступають у камеру з двох протилежних сторін, зіштовхуються І гальмуються у ЇЇ центрі, завдяки чому досягається практично повне згорання палива, зростає температура газів І як результат швидкість вильоту газово-абразивної суміші із сопла досягає 350-420 м/с, що в свою чергу веде до підвищення продуктивності очищення. Крім того, у пропонованому пристрої гази проходять через сопло, ніде не гальмуючись, внаслідок чого ліквідується контакт абразиву з його стінками І значно зростає довговічність сопла та трубчастого елементу. Суть винаходу пояснюється кресленням, на. якому показаний пристрій для термоабразивного очищення металевих та бетонних конртрукцій. Пристрій має циліндричний кожух 1, в середині якого дві конусні оболонки 2 з рядами радіальних отворів 3 з'єднані між собою великими основами І утворюють камеру згорання 4, На вершинах конусних оболонок 2 вмонтовані відповідно з різних сторін сопло 5 для виходу газів та трубчастий елемент 6. При цьому кінець ба трубчастого елементу 6 зафіксовано на віддалі 0,5 діаметра критичного січення 5а сопла 5 за критичним січенням. Зовнішні поверхні конусних оболонок 2 та зовнішні стінки 7 І 8 пристрою утворюють дві камери підготовки палива 9, 10. Для подання рідкого палива І газоподібного окислювача (повітря) передбачені трубопроводи 11 112 та колектор 13, який з'єднаний патрубками 14 з камерами підготовки палива 9110. Пристрій працює таким чином. Паливо в рідкому стані І окислювач подають по трубках 11 1 12 в колектор 13, де паливо та окислювач змішуються зі створенням аеросуміші, яку по патрубкам 14 подають до камери підготовки палива 9 110 І через ряди радіальних отворів 3 в конусах до камери згорання, де аеросуміш згоряє І нагріті до високої температури гази згорання виходять через сопло 5. При виході пристрою на робочий режим через трубчастий елемент 6 подають суміш абразиву з повітрям, Така конструкція пристрою дозволяє ефективно використовувати енергію паливної суміші, проводити Інтенсивне охолодження всіх елементів, що нагріваються: сопла, камери Згорання та кожуха, дозволяє різко зменшити довжину трубчастого елементу, що швидко зношується. Камера згорання дозволяє Інтенсифікувати процеси горіння, а також підняти температуру І швидкість газів, що утворювались після згорання палива. В пропонованому пристрої паливну суміш подають до камери згорання через поверхні кожного конуса незалежно, що дозволяє застосувати одночасно різноманітні паливні суміші 3 різною кількістю окислювача. Все це дозволяє підвищувати швидкість абразиву, який вилітає Із сопла пристрою, тобто І продуктивність очищення. Наприклад: неочищену поверхню резервуара було очищено пристроєм, який пропонується І пристроєм, що описаний в а.с. № 1465525 продуктивність пропонованого пристрою становила 30 м2/год продуктивність пристрою по а.с. Р* 1465525 - 20 м2/год. Витрата пального (гас) становила 6 л/год при витраті стиснутого повітря (0,6 МПа) 3 м /год для двох досліджуваних пристроїв. Довговічність сопла Із сталі Х18Н10 Т становила 15 год безперервної роботи для пристрою по а.с. № 1465525, а в пропонованому пристрої становить 1200 год безперервної роботи,

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for thermo-abrasive cleaning of metal and concrete constructions

Автори англійськоюLavryshyn Bohdan Mykolaiovych, Student Mykhailo Mykhailovych, Oliinyk Taras Yosypovych, Demyd Mykhailo Petrovych, Fenchyn Sviatoslav Volodymyrovych, Hevskyi Yaroslav Yaroslavovych, Kuzyk Bohdan Ivanovych

Назва патенту російськоюУстройство для термоабразивной очистки металлических и бетонных конструкций

Автори російськоюЛавришин Богдан Николаевич, Студент Михаил Михайлович, Олийник Тарас Иосифович, Демид Михаил Петрович, Фенчин Святослав Владимирович, Гевский Ярослав Ярославович, Кузик Богдан Иванович

МПК / Мітки

МПК: E21B 7/14, E21C 37/16

Мітки: металевих, очищення, термоабразивного, конструкцій, бетонних, пристрій

Код посилання

<a href="https://ua.patents.su/2-7194-pristrijj-dlya-termoabrazivnogo-ochishhennya-metalevikh-ta-betonnikh-konstrukcijj.html" target="_blank" rel="follow" title="База патентів України">Пристрій для термоабразивного очищення металевих та бетонних конструкцій</a>

Попередній патент: Труба

Наступний патент: Пристрій для контролю наявності напруги

Випадковий патент: Пристрій контролю прямолінійності твірної циліндричної деталі