Спосіб одержання гідроксиламінсульфату

Номер патенту: 73638

Опубліковано: 15.08.2005

Автори: Конопліна Ольга Вікторівна, Барабаш Іван Іванович, Мамедов Абіль Абасович

Формула / Реферат

Спосіб одержання гідроксиламінсульфату (ГАС), який полягає в тому, що готують реакційну суміш аміаку, кисню і водяної пари, здійснюють каталітичне окиснення аміаку, концентрують нітрозний газ за рахунок конденсації водяної пари з виділенням азотнокислого конденсату (АКК), змішують сконцентрований нітрозний газ з воднем та сумішшю, що містить сірчану кислоту і воду, та здійснюють синтез ГАС, який відрізняється тим, що каталітичне окиснення аміаку здійснюють під тиском більше за 0,3 МПа, додатково здійснюють концентрування АКК і розчину ГАС, використовуючи тепло нітрозного газу, при цьому АКК концентрують до масової частки азотної кислоти не менше за 40 %, а розчин ГАС концентрують до масової частки 40 % за рахунок тепла конденсації пари дистиляту, що утворюється при концентруванні АКК, і яку разом з частиною вторинної пари, яка утворюється після концентрування розчину ГАС, використовують у вигляді конденсатів для розбавлення сірчаної кислоти.

Текст

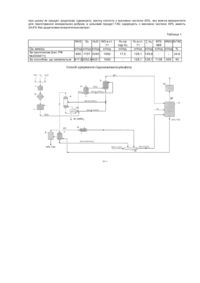

Винахід відноситься до хімічної промисловості, а саме - до способу одержання гідроксиламінсульфату (ГАС), що застосовується у виробництві капролактаму. Одержання концентрованого монооксиду азоту, що застосовується в синтезі ГАС, каталітичним окисленням аміаку неминуче супроводжується утворенням розбавлених розчинів азотної кислоти [див. пат. США 3110563, опублікований 12.11.1963p.], утилізація яких призводить до значних капітальних і експлуатаційних витрат. У виробництві ГАС застосовують різні методи утилізації цих відходів. Відомий спосіб одержання ГАС, який включає приготування реакційної суміші аміаку, кисню і водяної пари, каталітичне окислення аміаку, стабілізацію складу нітрозного газу шляхом гідрування на срібно-марганцевому каталізаторі, його двостадійне концентрування конденсацією пар води, змішування сконцентрованого нітрозного газу з воднем, сумішшю сірчаної кислоти, води, конденсату першої стадії концентрування нітрозного газу, каталізату після гідрування конденсату др угої стадії концентрування нітрозного газу, каталітичне гідрування цього конденсату в присутності платинового каталізатора і синтез ГАС. [див. заявка ЄПВ №945401, МПК6 СО1В21/14, оп. 1999p.]. Таким чином досягається повна утилізація розбавлених азотнокислих стоків. Однак цей спосіб характеризується складністю в управлінні і значними капітальними і експлуатаційними витратами, зумовленими необхідністю стадій стабілізації нітрозного газу, його стиснення і каталітичного гідрування азотнокислого конденсату. Крім того, тепло нітрозного газу при цьому втрачається безповоротно. Найбільш близьким до способу, що заявляється, по технічній суті і е фекту, що досягається є спосіб одержання ГАС, що включає приготування реакційної суміші аміаку, кисню і водяної пари, каталітичне окислення аміаку, стабілізацію нітрозного газу шляхом гідрування на срібно-марганцевому каталізаторі, його двостадійне концентрування конденсацією пар води [див. пат. РФ №2045471, МПК6 С01В21/14, oп. 10.10.1995, Бюл. №28 - прототип]. На першій стадії конденсації виділяється близько 70% конденсату, що містить азотну кислоту з масовою часткою до 0,3%, на другій - утворюється азотна кислота з масовою часткою до 5-6%. Конденсат першої стадії направляють на розбавлення сірчаної кислоти, конденсат другої стадії після упарювання до 40-45% нагрівають до 300°С і змішують з основним потоком нітрозного газу, що надходить на стабілізацію, а пари води направляють на приготування суміші аміак, кисень, пара. Як і у вищенаведеному способі, утилізація розбавлених азотнокислих стоків приводить до значного ускладнення схеми, її ненадійності і істотним капітальним витратам. Задачею цього винаходу є удосконалення способу одержання ГАС шляхом зміни схеми, як то виключення стадій каталітичного гідрування азотнокислого конденсату, стабілізації нітрозного газу і його стиснення, і параметрів процесу так, щоб знизити капітальні і експлуатаційні витрати і спростити управління і регулювання процесом. Поставлена задача вирішується тим, що в способі одержання гідроксиламінсульфату, який включає приготування реакційної суміші аміаку, кисню і водяної пари, каталітичне окислення аміаку, концентрування нітрозного газу за рахунок конденсації водяних пар з виділенням азотнокислого конденсату (АКК), змішування сконцентрованого нітрозного газу з воднем та сумішшю, що містить сірчану кислоту і воду, і синтез ГАС, відповідно винаходу каталітичне окислення аміаку здійснюють під тиском більш 0,3 МПа, додатково здійснюють концентрування АКК і розчину ГАС, використовуючи тепло нітрозного газу, при цьому АКК концентрують до масової частки азотної кислоти не менше 40%, а розчин ГАС концентрують до масової частки 40% за рахунок тепла конденсації пари дистиляту, що утворюється при концентруванні АКК. Цей дистилят, а також частину вторинної пару, що утворюється після концентрування розчину ГАС, використовують у вигляді конденсатів для розбавлення сірчаної кислоти. Конденсат з масовою часткою азотної кислоти близько 40% видають як готовий продукт і він може бути використаний у виробництві мінеральних добрив. Здійснення заявленого способу пояснюється схемою, представленою на Фіг.1. Спосіб здійснюють таким чином. Для одержання 1 тонни гідроксиламіну в годину в змішувачі 1 приготовляють реакційну суміш з 817,5кг/год аміаку, 2052,6кг/год кисню і 4021кг/год водяної пари і направляють в реактор 2, де на платиноїдних сітках здійснюють парокисневу конверсію аміаку під тиском більше за 0,3МПа, наприклад 0,3-0,35МПа. Тепло реакції окислення аміаку використовують для одержання пари, охолоджуючи нітрозний газ в котловій частині реактора 2. Отриманий нітрозний газ (NOx) далі надходить у кип'ятильник 3 колони 6 дистиляції азотнокислого конденсату, де конденсуються пари води з виділенням азотнокислого конденсату (АКК) і концентрується нітрозний газ. Тепло конденсації пар води використовується для концентрування азотнокислого конденсату від масової частки 7-8.5% до масової частки 40%. Утворений при цьому газоподібний дистилят, що містить азотну кислоту з масовою часткою до 0,25%, надходить у теплообмінник 7, куди як охолоджувальну рідину подають розчин ГАС з масовою часткою близько 24%. Нагрітий за рахунок конденсації водяних пар дистиляту розчин ГАС надходить в сепаратор 8, де під розрідженням з розчину випаровуються водяні пари при температурі 60-85°С. Сконцентрований розчин містить ГАС з масовою часткою близько 40%. Нітрозний газ після кип'ятильника 3 колони дистиляції 6 надходить в теплообмінник 4, де відбувається конденсація залишкових пар води з утворенням азотнокислого конденсату з масовою часткою 7-8.5% і охолодження концентрованого нітрозного газу до 40°С, після чого його очищують від оксиду азоту (IV) в скрубері 5 і подають на стадію синтезу ГАС 11 в кількості 1092кг/год. Сконденсований дистилят з масовою часткою азотної 0,25%, а також частина конденсату вторинної пари (ВП) після сепаратора 8 і конденсатора вторинної пари 9 направляють на розбавлення концентрованої сірчаної кислоти в стадію 10. Кубовий залишок з колони дистиляції 6 з масовою часткою азотної кислоти близько 40% в кількості 1138кг/год (455кг/год моногідрату азотної кислоти) видається як готовий продукт і може бути використаний у виробництві мінеральних добрив. Відхідні гази (ВГ) реакторів синтезу ГАС направляють на спалення в рекуперативну установку 12. Для порівняння в таблиці 1 наведені дані, що ілюструють роботу установки синтезу ГАС за способом, що заявляється, і по прототипу. Як видно з даних таблиці, питомі витрати сировини на виготовлення продукту ви ще, ніж в прототипі. Але при цьому як продукт додатково одержують азотну кислоту з масовою часткою 40%, яку можна використати для приготування мінеральних добрив, а цільовий продукт ГАС одержують з масовою часткою 40% замість 24,6% без додаткових енергетичних витрат. Таблиця 1 NH3 Од. виміру. За прототипом [пат. РФ №2045471] За способом, що заявляється О2 Н2О NO в ст. 11 кг/год кг/год кг/год кг/год Н2 на гідр.О2 кг/год Н2 в ст. å Η2 40% ΗΝΟ3 %ГАС 11 АКК кг/год кг/год кг/год кг/год % 680 1707 3345 1092 17,5 128,1 145,6 817,52052,6 4021 1092 128,1 128,1 1138 24,6 455 40

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for producing hydroxylaminesulfate

Автори англійськоюMamedov Abil Abasovych, Barabash Ivan Ivanovych

Назва патенту російськоюСпособ получения гидроксиламинсульфата

Автори російськоюМамедов Абиль Абасович, Барабаш Иван Иванович

МПК / Мітки

МПК: C01B 21/14

Мітки: одержання, спосіб, гідроксиламінсульфату

Код посилання

<a href="https://ua.patents.su/2-73638-sposib-oderzhannya-gidroksilaminsulfatu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання гідроксиламінсульфату</a>

Попередній патент: Спосіб очистки води від хрому (vi)

Наступний патент: Спосіб одержання гідроксиламінсульфату

Випадковий патент: Лікер "шавлія"