Удосконалений спосіб ізомеризації альфа-кислот хмелю з використанням гетерогенних каталізаторів на основі лужноземельного металу

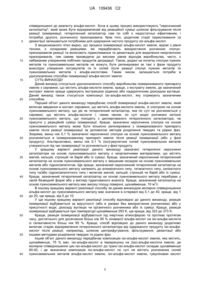

Номер патенту: 109436

Опубліковано: 25.08.2015

Автори: де Вос Дірк, де Коман Люк, Стенакерс Барт, Мертенс Паскаль

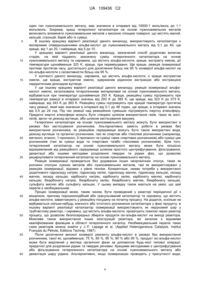

Формула / Реферат

1. Спосіб ізомеризації альфа-кислот хмелю, який включає введення в контакт сировини, що містить альфа-кислоти хмелю, зі змішаним оксидом або гідроксіапатитом на основі лужноземельного металу, що діє як гетерогенний каталізатор, який по суті не розчиняється у сировині, що містить альфа-кислоти, або у фазі продукту ізо-альфа-кислот.

2. Спосіб за п. 1, у якому зазначений гетерогенний каталізатор на основі лужноземельного металу належить до алюмінатного типу, титанатного типу, силікатного типу та/або гідроксіапатитного типу і включає магній, кальцій, стронцій чи барій або їх суміші.

3. Спосіб за п. 1 або 2, у якому зазначений гетерогенний каталізатор на основі лужноземельного металу перебуває у своїй безводній формі або гідратованій формі.

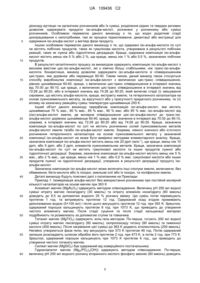

4. Спосіб за пп. 1-3, у якому реакція ізомеризації відбувається в умовах без використання розчинника.

5. Спосіб за пп. 1-3, у якому реакція ізомеризації відбувається у воді, діоксиді вуглецю чи органічному розчиннику або їх суміші.

6. Спосіб за пп. 1-5, у якому реакція ізомеризації відбувається при температурі між 293 та 383 К.

7. Спосіб за пп. 1-6, у якому реакція ізомеризації відбувається під інертною атмосферою.

8. Спосіб за пп. 1-7, який додатково включає стадію відокремлення гетерогенного каталізатора від одержаного продукту ізо-альфа-кислот після реакції ізомеризації.

9. Спосіб за п. 8, у якому розділення проводять шляхом центрифугування, фільтрування, декантації або іншими методами розділення твердих та рідких фаз.

10. Спосіб за пп. 1-9, у якому молярне співвідношення альфа-кислот до лужноземельного металу має значення в інтервалі від 0,1 до 40.

11. Спосіб за пп. 1-10, у якому зазначений гетерогенний каталізатор на основі лужноземельного металу має площу поверхні щонайменше 10 м2/г.

Текст

Реферат: Винахід стосується способу виробництва ізо-альфа-кислот хмелю, у якому сировину, що містить альфа-кислоти хмелю, вводять в контакт з гетерогенним каталізатором на основі лужноземельного металу, який по суті не розчиняється у сировині, що містить альфа-кислоти, або у фазі продукту ізо-альфа-кислот, в умовах без використання розчинника або у присутності води, діоксиду вуглецю чи органічного розчинника або їх суміші. Одержану суміш піддають дії температури щонайменше 293 К краще під інертною атмосферою протягом часу, достатнього для забезпечення високої конверсії реагенту альфа-кислот на продукт ізо-альфа-кислот. Молярне співвідношення альфа-кислот до лужноземельного металу (Mg, Ca, Sr, Ba) краще змінюється від 0,2 до 20. Після процесу ізомеризації, гетерогенний каталізатор на основі лужноземельного металу може бути кількісно відокремлений від фази продукту ізо-альфакислот методами розділення твердих та рідких фаз. UA 109436 C2 (12) UA 109436 C2 UA 109436 C2 5 10 15 20 25 30 35 40 45 50 55 60 ОБЛАСТЬ ТЕХНІКИ Даний винахід стосується удосконаленого способу виробництва (хмельових) ізо-альфакислот (ізогумулонів) шляхом ізомеризації (хмельових) альфа-кислот (гумулонів), з використанням гетерогенних каталізаторів на основі лужноземельного металу. ВІДОМИЙ РІВЕНЬ ТЕХНІКИ Традиційно, хміль (порошок хмелю або гранули хмелю) додають під час стадії варки сусла процесу пивоваріння. Це приводить до екстракції у солодке сусло альфа-кислот (гумулонів), які під дією температури частково ізомеризуються у похідні ізо-альфа-кислоти (ізогумулони). Ці ізоальфа-кислоти відповідають за характерний гіркий смак пива. Недоліками цього підходу до надання гіркоти за допомогою порошкоподібного або гранульованого хмелю є неефективна екстракція та ізомеризація альфа-кислот при pH сусла, тобто pH від 5 до 6, що приводить типово до виходу ізо-альфа-кислот менше 40 % (GB 1158697). Стало зрозуміло, що ступінь використання хмелю можна підвищити шляхом проведення ізомеризації альфа-кислот поза процесом пивоваріння, більш конкретно, під впливом основних сполук. В одному патенті використовують порошок хмелю, який змішують з оксидами лужноземельних металів і потім нагрівають в анаеробних умовах (US 4123561). Недоліками цього способу є утворення неприємного присмаку та низький ступінь використання хмелю. Тому в останніх розробках використовують екстракти хмелю, одержані екстракцією хмельових смол (поміж іншого, альфа-кислот) з шишок хмелю, а не порошок хмелю. Використання екстрактів хмелю замість традиційних хмельових продуктів має численні переваги, серед яких - більш стабільний та більш однорідний хімічний склад. Загалом, такі екстракти хмелю зараз одержують шляхом рідинної екстракції або надкритичної екстракції діоксидом вуглецю, що усуває проблеми присутності в екстрактах залишків пестицидів та розчинників, які виникали раніше при використанні органічних розчинників для екстракції, таких як гексан. Екстракти хмелю, одержані за допомогою діоксиду вуглецю, забезпечують переважно альфа-кислоти (гумулони) разом з бета-кислотами (лупулонами), і їх потім фракціонують для одержання екстрактів хмелю, збагачених альфа-кислотами. Починаючи з таких екстрактів, що містять альфа-кислоти, може бути проведена "незалежна" (off-line) або попередня ізомеризація альфа-кислот поза процесом пивоваріння з використанням сполук на основі лужного металу та/або лужноземельного металу за допомогою двох підходів. Перший підхід використовує реакційне середовище, що не містить розчинника, у той час як в іншому підході перетворення проводять після додавання розчинників - або чистої води або, альтернативно, води, змішаної з органічним розчинником. Перший підхід загалом оснований на сполуках лужноземельних металів, наприклад, оксидах лужноземельних металів (напр., MgO). Ці неорганічні прискорювачі змішують з екстрактом, що містить альфа-кислоту. Однак, під час таких процесів ізомеризації, оксиди щонайменше частково розчиняються і тому, після тривалого часу реакції при підвищеній температурі, продукти ізо-альфа-кислот одержують у вигляді комплексів катіон лужноземельного металу ізогумулят (US 5015491) з ізомерним розподілом цис- та транс-ізо-альфа-кислот, що дорівнює 50:50. Для одержання ізо-альфа-кислот у вигляді чистої органічної фази потрібна додаткова стадія, яка передбачає підкислювання (напр., водним розчином сірчаної кислоти) ізогумулятних солей лужноземельних металів. Це приводить до утворення шару ізо-альфа-кислот, який може бути декантований з окремого водного шару, що містить сульфатні солі лужноземельного металу. Для одержання товарного продукту потрібний процес нейтралізації сполукою калію, який дає водний розчин розчинених ізогумулятів калію. Цей тип процесу передбачає, що додані на початку сполуки лужноземельних металів не можна регенерувати з продуктів як такі через їх реакцію із сировою альфа-кислотою. В іншому підході, використовують солі лужних металів та/або солі лужноземельних металів, напр., розчини K2CO3 та MgCl2 (US 3765903; US 3952061; US 4002683; US 4758445). Загалом, стехіометричні молярні кількості катіонів лужного металу або лужноземельного металу та високі температури є потрібними для повного перетворення альфа-кислот на ізо-альфа-кислоти у реакційному середовищі, що містить воду. Ця реакція ізомеризації також приводить до утворення ізогумулятних солей лужних металів та/або лужноземельних металів. У цьому випадку також для виділення чистих ізо-альфа-кислот потрібні підкислювання та стадія декантації. На додаток, присутність води приводить до утворення небажаних побічних продуктів деградації, напр., гумулінових кислот. У US 5370897, сіль лужноземельного металу (напр., MgSO4) та сіль лужного металу (K2CO3) об’єднують в одному процесі для прискорення ізомеризації альфа-кислот. US 5155276 описує застосування гетерогенного прискорювача, а саме, Al2O3, що додатково потребує розчиненої сполуки лужного металу у щонайменше стехіометричному молярному 1 UA 109436 C2 5 10 15 20 25 30 35 40 45 50 55 60 співвідношенні до реагенту альфа-кислот. Хоча в цьому процесі використовують "нерозчинний каталізатор", який може бути відокремлений від реакційної суміші шляхом фільтрування після реакції ізомеризації, гетерогенний каталізатор сам по собі є недостатньо ефективним, і потребує другого, розчинного прискорювача. Крім того, додаткові стадії підкислювання та декантації залишаються потрібними для одержання чистого продукту ізо-альфа-кислот. З вищесказаного чітко видно, що процеси ізомеризації альфа-кислот хмелю, відомі з рівня техніки, є складними реакціями, які передбачають використання розчинних сполукприскорювачів реакції та включають підкислювання та декантацію для видалення неорганічних прискорювачів, тим самим призводячи до високих рівнів відходів виробництва, часто, з небажаним утворенням побічних продуктів деградації. Також, додані на початку сполуки лужних металів та лужноземельних металів не можуть бути регенеровані як такі з фази продукту внаслідок утворення ізогумулятів та їх солей після реакції сполук лужних металів та лужноземельних металів з альфа-кислотами. Таким чином, залишається потреба в удосконалених способах ізомеризації альфа-кислот хмелю. СУТЬ ВИНАХОДУ Даний винахід стосується удосконаленого способу виробництва ізомеризованого препарату хмелю з сировини, що містить альфа-кислоти хмелю, краще, з екстракту хмелю, де зазначений екстракт хмелю краще одержують екстракцією рідиною або надкритичним діоксидом вуглецю. Даний винахід також стосується композиції ізо-альфа-кислот, яку отримують зазначеним способом. Перший об’єкт даного винаходу передбачає спосіб ізомеризації альфа-кислот хмелю, який включає введення в контакт сировини, що містить альфа-кислоти хмелю, зі сполукою на основі лужноземельного металу, що діє як гетерогенний каталізатор, яка по суті не розчиняється у сировині, що містить альфа-кислоти і, таким чином, по суті жодні розчинені катіони лужноземельного металу, що походять з диспергованого гетерогенного каталізатора, не присутні у реакційній суміші ізомеризації. Краще, зазначена нерозчинна сполука на основі лужноземельного металу може бути кількісно регенерована з ізомеризованого препарату хмелю після реакції ізомеризації за допомогою методів розділення твердих та рідких фаз. Зокрема, менш ніж 0,1 % зазначеної нерозчинної сполуки на основі лужноземельного металу розчиняється в ізомеризованому препараті хмелю після реакції ізомеризації (або у фазі продукту). Альтернативно, менш ніж 0,1 % (ізо)гумулятних солей лужноземельних металів утворюється під час ізомеризації та розчиняється у фазі продукту. У кращому варіанті реалізації даного винаходу зазначені гетерогенні нерозчинні каталізатори на основі лужноземельного металу є неорганічними матеріалами, що містять магній, кальцій, стронцій чи барій або їх суміші. Краще, зазначений нерозчинний гетерогенний каталізатор на основі лужноземельного металу є змішаним оксидом на основі лужноземельних металів або гідроксіапатитом. Ще краще, зазначений нерозчинний гетерогенний каталізатор на основілужноземельного металу належить до алюмінатного типу, титанатного типу, силікатного типу та/або гідроксіапатитного типу і включає магній, кальцій, стронцій чи барій або їх суміші. Краще, зазначений гетерогенний каталізатор на основі лужноземельного металу перебуває у своїй безводній формі або у вигляді гідратованого аналога. Краще, зазначений каталізатор на 2 основі лужноземельного металу має високу площу поверхні, щонайменше, 10 м /г. В іншому кращому варіанті реалізації способу за даним винаходом молярне співвідношення альфа-кислот до лужноземельного металу має значення в інтервалі від 0,1 до 40, краще, від 1 до 20, ще краще, від 5 до 10. У ще іншому кращому варіанті реалізації способу відповідно до даного винаходу, реакція ізомеризації відбувається за відсутності (або в умовах без використання розчинника) або у присутності води, діоксиду вуглецю чи органічного розчинника або їх суміші. Краще, реакція ізомеризації відбувається при температурі щонайменше 293 K, ще краще, від 323 до 373 K. Краще, реакція ізомеризації відбувається під інертною атмосферою та протікає протягом часу, достатнього для досягнення більш ніж 95 % конверсії альфа-кислот на ізо-альфа-кислоти із селективністю більш ніж 95 %. Краще, спосіб відповідно до даного винаходу додатково включає стадію відокремлення гетерогенного каталізатора від одержаного продукту ізо-альфакислот після реакції, наприклад, шляхом центрифугування, фільтрування, декантації або іншими методами розділення твердих та рідких фаз. Інший об’єкт даного винаходу передбачає композицію ізо-альфа-кислот хмелю, яка містить, щонайменше, 75 % мас. ізо-альфа-кислот в перерахунку на (ізо)-альфа-кислоти хмелю, де молярне співвідношення цис-ізо-альфа-кислот до транс-ізо-альфа-кислот складає щонайменше 60:40, і де зазначена композиція ізо-альфа-кислот по суті не містить розчинених солей лужноземельних металів альфа-кислот хмелю, ізо-альфа-кислот хмелю, гумулінових кислот 2 UA 109436 C2 5 10 15 20 25 30 35 40 45 50 55 60 та/або інших продуктів лужної або гідролітичної деградації (ізо)-альфа-кислот хмелю. Краще, молярне співвідношення цис-ізо-альфа-кислот до транс-ізо-альфа-кислот має значення в інтервалі від 70:30 до 90:10. ДЕТАЛЬНИЙ ОПИС Опис Даний винахід пропонує удосконалений спосіб ізомеризації альфа-кислот хмелю з використанням гетерогенних каталізаторів на основі лужноземельного металу. Таким чином, даний винахід стосується способу ізомеризації альфа-кислот хмелю, який включає змішування сировини, що містить альфа-кислоти, краще, екстракту хмелю, та гетерогенного каталізатора на основі лужноземельного металу, за відсутності або у присутності придатного розчинника. У контексті даного винаходу, гетерогенний каталізатор слід розуміти у тому значенні, що ніякого значного або істотого розчинення каталізатора у фазі продукту не може бути виміряно методами елементарного аналізу, і каталізатор може бути кількісно регенерований після реакції ізомеризації з фази продукту з використанням методів розділення твердих та рідких фаз, відомих з рівня техніки. Більш конкретно, “ніякого значного або істотого розчинення каталізатора” слід розуміти у тому значенні, що фаза продукту по суті не містить розчинених ізогумулятних солей лужноземельних металів. Краще, менш ніж 0,1 %, ще краще, менш ніж 0,01% лужноземельних металів, присутніх у диспергованому каталізаторі, може бути виявлено у вигляді розчинених частинок у фазі продукту після відокремлення гетерогенного каталізатора від фази продукту. Це додатково передбачає, що жодних або лише слідові кількості розчинених ізогумулятних солей лужноземельних металів утворюються під час реакції ізомеризації відповідно до способу за даним винаходом, тим самим усуваючи потребу у стадії підкислювання для видалення неорганічних прискорювачів. Це явно відрізняється від відомого рівня техніки та ілюструє перевагу способу за даним винаходом. Таким чином, даний винахід пропонує удосконалений спосіб ізомеризації альфа-кислот хмелю з використанням гетерогенних каталізаторів на основі лужноземельного металу без додаткової стадії підкислювання для видалення неорганічних сполук та/або для виділення ізо-альфа-кислот. Дійсно, з рівня техніки відомо, що сполуки лужноземельних металів, зокрема, оксиди та гідроксиди лужноземельних металів, змішують з екстрактом, що містить альфа-кислоти, і потім вони реагують в ході процесу ізомеризації з альфа-кислотами та щонайменше частково розчиняються, приводячи до утворення комплексів (розчинений) катіон лужноземельного металу- ізогумулят (напр., US 5015491, EP 0311330). Отже, з цього випливає, що додані на початку сполуки лужноземельних металів не можуть бути регенеровані як такі з продуктів ізоальфа-кислот, і що підкислювання та стадія декантації потрібні для виділення ізо-альфа-кислот та для видалення неорганічних сполук. У контексті даного винаходу, гетерогенні каталізатори на основі лужноземельного металу є неорганічним матеріалом, що містить магній, кальцій, стронцій чи барій або їх суміші. Для одержання достатньої каталітичної активності, каталізатор звичайно містить щонайменше, 5 % мас. лужноземельних металів від сухої ваги. Каталізатори на основі лужноземельного металу можуть бути використані у своїй безводній формі або у своїй гідратованій формі. Каталізатори на основі лужноземельного металу можуть бути кристалічними або аморфними. Аморфний каталізатор слід розуміти у тому значенні, що вони не дають скільки-небудь значних дифракційних ліній при аналізі методами рентгенівської дифракції. Каталізатори на основі 2 2 лужноземельного металу мають площу поверхні від 1 до 1000 м /г, краще, від 10 до 500 м /г, ще 2 краще, від 25 до 250 м /г, при проведенні вимірів методом аналізу фізичної адсорбції азоту після висушування каталізаторів під током азоту протягом 6 год. при 423 K. Кращими гетерогенними каталізаторами на основі лужноземельного металу є змішані оксиди на основі лужноземельних металів алюмінатного, титанатного або силікатного типу, та каталізатори на основі лужноземельного металу гідроксіапатитного типу, такі як, наприклад, алюмінат магнію, алюмінат кальцію, алюмінат стронцію, алюмінат барію, титанат магнію, титанат кальцію, титанат стронцію, титанат барію, силікат магнію, силікат кальцію, силікат стронцію, силікат барію, гідроксіапатит магнію, гідроксіапатит кальцію, гідроксіапатит стронцію та гідроксіапатит барію. Також включені каталізатори на основі лужноземельного металу алюмінатного, титанатного, силікатного та гідроксіапатитного типу, що містять більш ніж один тип лужноземельного металу. Кращими комбінаціями є Mg-Ca, Mg-Sr, Mg-Ba, Ca-Sr, Ca-Ba, SrBa, Mg-Ca-Sr, Mg-Ca-Ba, Mg-Sr-Ba, Ca-Sr-Ba та Mg-Ca-Sr-Ba. Цей перелік є необмежувальним, і усі гетерогенні каталізатори на основі лужноземельних металів, що задовольняють вказаним вище вимогам, можуть бути використані у даному винаході. Зокрема, співвідношення лужноземельного металу з найбільшим вмістом до лужноземельного металом з найменшим вмістом у зазначених каталізаторах на основі лужноземельних металів, що містять більш ніж 3 UA 109436 C2 5 10 15 20 25 30 35 40 45 50 55 60 один тип лужноземельного металу, має значення в інтервалі від 10000:1 моль/моль до 1:1 моль/моль. Зокрема, кращі гетерогенні каталізатори на основі лужноземельних металів включають алюмінати лужноземельних металів з високою площею поверхні, що містять магній, кальцій, стронцій, барій або їх суміші. В іншому кращому варіанті реалізації даного винаходу, використовують каталізатори з молярними співвідношеннями альфа-кислот до лужноземельного металу від 0,1 до 40, ще краще, від 1 до 20, і найкраще, від 5 до 10. У кращому варіанті реалізації даного винаходу, зазначений спосіб додатково включає стадію, на якій піддають зазначену суміш гетерогенного каталізатора на основі лужноземельного металу та сировини, що містить альфа-кислоти, краще, екстракту хмелю, дії температури щонайменше 323 K, краще, при перемішуванні. Ще краще, реакція ізомеризації протікає протягом часу, достатнього для досягнення більш ніж 95 % конверсії альфа-кислот на ізо-альфа-кислоти з селективністю більш ніж 95 %. У контексті даного винаходу, сировина, що містить альфа-кислоти, є краще екстрактом хмелю, ще краще, екстрактом хмелю, одержаним рідинною екстракцію або екстракцією надкритичним діоксидом вуглецю. У ще іншому кращому варіанті реалізації даного винаходу, реакція ізомеризації альфакислот хмелю, каталізована гетерогенними матеріалами на основі лужноземельного металу, відбувається при температурі щонайменше 293 K. Краще, реакційну суміш підтримують при температурі реакції в інтервалі значень від 293 K до 383 K, ще краще, від 323 K до 373 K, найкраще, від 343 K до 363 K. Реакційну суміш підтримують при кращій температурі протягом часу реакції, який має значення в інтервалі від 0,1 до 48 годин, ще краще, в інтервалі значень від 0,5 до 24 год. Під час реакції над реакційною сумішшю підтримують інертну атмосферу. Придатні інертні атмосфери можуть бути створені шляхом використання газів, таких як азот, гелій, аргон чи діоксид вуглецю, або шляхом застосування вакууму. Гетерогенні каталізатори на основі лужноземельного металу можуть бути використані в умовах без застосування розчинника. Альтернативно, замість роботи в умовах без використання розчинника, як реакційне середовище можуть бути також використані вода, діоксид вуглецю та органічні розчинники, такі як спиртові або гліколеві розчинники (наприклад, метанол, етанол, 1-пропанол, 2-пропанол чи суміші таких спиртових розчинників) або суміші цих розчинників (такі як суміші води та спиртових та/або гліколевих розчинників). Крім того, гетерогенний каталізатор на основі лужноземельного металу може бути кількісно відокремлений від реакційного середовища шляхом простого центрифугування, фільтрування, декантації або іншими методами розділення твердих та рідких фаз, що дозволяє рециркулювати гетерогенний каталізатор на основі лужноземельного металу. Реакція ізомеризації проводиться без додавання інших неорганічних сполук, таких як розчинні сполуки лужних металів або лужноземельних металів, такі як використовувані у реакціях ізомеризації, відомих з рівня техніки. Конкретніше, немає потреби у використанні додаткового гідроксиду натрію, гідроксиду калію, гідроксиду магнію, гідроксиду кальцію, оксиду магнію, оксиду кальцію, карбонату натрію, карбонату калію, карбонату магнію, карбонату кальцію, бікарбонату натрію, бікарбонату калію, бікарбонату магнію, бікарбонату кальцію, сульфату магнію або сульфату кальцію. У цьому випадку також мається на увазі, що цей перелік є необжувальним. Процес ізомеризації може, таким чином, бути проведений у реакторі періодичної дії з мішалкою, причому порошкоподібний або гранульований каталізатор та сировину, що містить альфа-кислоти, завантажують у реакційну посудину на початку процесу. На додаток, оскільки не відбувається скільки-небудь значного або істотного розчинення каталізатора у фазі продукту, в іншому варіанті реалізації каталізатор ізомеризації використовують як нерухомий шар у трубчастому реакторі, і сировину, що містить альфа-кислоти, прокачують помпою через реактор процесу, що дозволяє безпосередньо збирати продукти ізо-альфа-кислот на виході реактора. Можливе також використання інших конструкцій реактора, які загалом є відомими кваліфікованим фахівцям в області гетерогенного каталізу. Необмежувальний перелік таких схем реакторів можна знайти у J.-F. Lepage et al. (Applied Heterogeneous Catalysis, Institut Français du Pétrole, Editions Technip, 1987). Після досягнення високої конверсії реагенту альфа-кислот в умовах без використання розчинника, такої як, щонайменше, 75 %, 80 %, 85 %, 90 % або 95 %, продукт ізо-альфа-кислот може бути виділений у вигляді органічної фази за допомогою будь-якої типової операції, придатної для розділення рідких та твердих речовин. Кращими методиками є центрифугування або фільтрування гетерогенного каталізатора на основі лужноземельного металу або декантація шару рідини. Альтернативно, якщо ізомеризацію проводять у присутності води, 4 UA 109436 C2 5 10 15 20 25 30 35 40 45 50 55 60 діоксиду вуглецю чи органічних розчинників або їх суміші, розділення рідких та твердих речовин дозволяє одержувати продукти ізо-альфа-кислот, розчинені у розчиннику або суміші розчинників. Особливою перевагою даного винаходу є те, що жодні додаткові стадії доопрацювання є непотрібними, такі як процеси підкислювання, декантації або екстракції для одержання ізо-альфа-кислот у вигляді фази продукту. Іншою особливою перевагою даного винаходу є те, що одержані ізо-альфа-кислоти по суті не містять побічних продуктів, таких як гумулінова кислота, утворювана в результаті побічних реакцій, таких як лужна або гідролітична деградація. Краще, одержана композиція ізо-альфакислот містить менш ніж 5 % або 2 %, ще краще, менш ніж 1 % або 0,5 %, зазначених побічних продуктів. В результаті каталітичного процесу за винаходом одержують композицію ізо-альфа-кислот з високим вмістом цис-ізо-альфа-кислот, які є хімічно більш стабільними, ніж транс-ізо-альфакислоти. Конкретніше, винахід дозволяє одержувати ізо-альфа-кислоти зі співвідношенням цис:транс, яке дорівнює або перевищує 60:40. Таким чином, даний винахід також стосується способу виробництва композиції ізо-альфа-кислот з величиною цис:транс співвідношення, рівною щонайменше 60:40, краще, з величиною цис:транс співвідношення в інтервалі значень від 70:30 до 90:10, ще краще, з величиною цис:транс співвідношення в інтервалі значень від 72:28 до 80:20, або в інтервалі значень від 74:26 до 80:20, який включає стадії (i) змішування сировини, що містить альфа-кислоти, краще, екстракту хмелю, та гетерогенного каталізатора на основі лужноземельного металу, за відсутності або у присутності придатного розчинника, та (ii) впливу на зазначену реакційну суміш температури щонайменше 293 K. Інший об’єкт даного винаходу передбачає композицію ізо-альфа-кислот, яка містить щонайменше 75 % мас., 80 % мас., 85 % мас., 90 % мас. або 95 % мас. ізо-альфа-кислот від (ізо)-альфа-кислот хмелю, де молярне співвідношення цис-ізо-альфа-кислот до транс-ізоальфа-кислот дорівнює щонайменше 60:40, краще, має значення в інтервалі від 70:30 до 90:10, зокрема, в інтервалі значень від 72:28 до 80:20 або від 74:26 до 80:20. Краще, зазначена композиція ізо-альфа-кислот по суті не містить розчинених солей лужноземельних металів альфа-кислот хмелю та/або ізо-альфа-кислот хмелю. Зокрема, ніякого значного або істотного розчинення гетерогенного каталізатора на основі лужноземельного металу у зазначеній композиції ізо-альфа-кислот не може бути виміряно методами елементарного аналізу. Краще, -1 зазначена композиція ізо-альфа-кислот містить менш ніж 20 ppm (млн ), ще краще, менш ніж 10 ppm, або 5 ppm, або 2 ppm, елементів лужноземельних металів. Краще, зазначена композиція ізо-альфа-кислот по суті не містить гумулінової кислоти та інших продуктів лужної або гідролітичної деградації. Зокрема, зазначена композиція ізо-альфа-кислот містить менш ніж 5 % мас., або 2 % мас., ще краще, менш ніж 1 % мас. або 0,5 % мас. гумулінової кислоти або інших продуктів лужної чи гідролітичної деградації, утворених в результаті деградації продукту ізоальфа-кислот. Зазначена композиція ізо-альфа-кислот може включати інші сполуки хмелю, включаючи, без обмеження, бета-кислоти або їх похідні, хмельові олії або їх похідні, та поліфеноли хмелю. Деталі винаходу будуть пояснені далі з посиланням на Приклади: Приклад 1. Ізомеризація альфа-кислот без використання розчинника при постійній молярній кількості каталізаторів на основі магнію при 363 K Алюмінат магнію (MgAl2O4) одержують методом співосадження. Величину pH 200 мл водної суміші нітрату магнію гексагідрату (30 ммоль) та нітрату алюмінію нонагідрату (60 ммоль) доводять до 9,5 за допомогою водного 25 % розчину аміаку. Цю суміш потім перемішують протягом 1 год. та витримують протягом 12 год. Одержаний осад згодом промивають деіонізованою водою (5×100 мл) і після цього висушують протягом 12 год. при 393 K. Зрештою, одержаний порошок кальцинують протягом 8 год. при 1073 K, що приводить до утворення чистого алюмінату магнію. Після стадії сушіння та після стадії кальцинації матеріал подрібнюють та розмелюють за допомогою ступки та товкачика. Титанат магнію (MgTiO3) одержують золь-гель-методом. По-перше, готують 200 мл водної суміші нітрату магнію гексагідрату (80 ммоль), ізопропоксиду титану (80 ммоль) та лимонної кислоти (400 ммоль). Після нагрівіання цієї суміші до 363 K додають етиленгліколь (250 ммоль). Негайно утворюється фаза гелю, яку висушують при 373 K протягом 48 год. Потім одержаний залишок розкладають шляхом обробки його протягом 2 год. при 473 K, а потім 2 год. при 773 K. Зрештою, одержаний порошок кальцинують при 1073 K протягом 6 год., що приводить до утворення чистого титанату магнію. Силікат магнію (MgSiO3) був одержаний від комерційного постачальника. Гідроксіапатит магнію (Mg5(PO4)3(OH)) одержують методом співосадження. По-перше, величину pH 250 мл водного розчину вторинного кислого фосфату амонію (60 ммоль) доводять 5 UA 109436 C2 5 10 15 20 25 30 35 до 12 за допомогою водного 25 % розчину аміаку. По-друге, одержують 150 мл водного розчину нітрату магнію гексагідрату (100 ммоль). Потім, перший розчин додають до другого розчину порціями по 5 мл, причому на додавання усього об’єму першого розчину витрачають біля 1 год. Потім одержану суміш нагрівають до кипіння зі зворотним холодильником протягом 4 год. Одержаний осад промивають деіонізованою водою (5×100 мл) і після цього висушують при 353 K протягом 12 год. Зрештою, одержаний порошок кальцинують протягом 1 год. при 973 K, що приводить до утворення чистого гідроксіапатиту магнію. Усі експерименти з ізомеризації без використання розчинника проводять з трьома паралельними дослідами для статистичної достовірності. Вихідний склад реагенту альфакислот був таким: 94,1 % альфа-кислот та 5,9 % ізо-альфа-кислот. Різні кількості порошкоподібних каталізаторів додають до 0,4 г екстракту альфа-кислот. Потім реакційну суміш перемішують та нагрівають до 363 K протягом 18 год. Усі реакційні посудини продувають та створюють тиск 0,5 МПа газоподібного азоту. Порошкоподібні каталізатори відокремлюють від реакційної суміші шляхом центрифугування. Аналізи зразків проводять за допомогою приладу для ВЕРХ (HPLC), обладнаного бінарною помпою, вакуумним дегазатором, автоматичним пробовідбірником, термостатом колонки та детектором на діодній матриці. Використовують дві колонки Zorbax Extend C18 (150 мм довжина × 4,6 мм внутрішній діаметр, набиті частинками розміром 5 мкм) при послідовному підключенні. Рухома фаза складається з 5 мМ ацетату амонію у 20 % (об./об.) етанолу, доведеного до pH 9,95 аміаком (розчинник A), та суміші, що складається з 60 % ацетонітрилу (60 %) та 40 % етанолу (об./об.) (розчинник B). Встановлюють швидкість потоку 0,4 мл/хв і проводять елюювання градієнтом розчинника: 0-12 хв: 0-16 % B, 12-14 хв: 16-25 % B, 14-44 хв: 25-40 % B, 44-54 хв: 40-60 % B, 54-64 хв: 60-90 % B, 64-70 хв: 90-100 % B. Температуру колонки підтримують рівною 308 K. Як проби вводять об’єми 1 мкл фільтрованих зразків. УФдетектування здійснюють при 256 нм для продуктів ізо-альфа-кислот, та 330 нм - для субстратів альфа-кислот. Зразки з експериментів ізомеризації без використання розчинника аналізують після додавання 1 мл етанолу. При температурі реакції 363 K, 0,4 г альфа-кислот перетворюють з використанням 0,0157 г алюмінату магнію (молярне співвідношення реагент:магній = 10) на ізо-альфа-кислоти з виходом ізо-альфа-кислот 19,6 % після 18 год., із селективністю по продукту ізо-альфа-кислот >95,0 % (Таблиця 1, рядок 1). У контрольному експерименті без додавання каталізатора у таких саме умовах реакції був одержаний вихід ізо-альфа-кислот 11,8 % (Таблиця 1, рядок 5). У таких саме умовах реакції, 0,0132 г титанату магнію (молярне співвідношення реагент:магній = 10) давали вихід ізо-альфа-кислот 15,2 %, із селективністю по продукту ізо-альфа-кислот >95,0 % (Таблиця 1, рядок 2). У таких саме умовах реакції, 0,0108 г силікату магнію (молярне співвідношення реагент:магній = 10) давали вихід ізо-альфа-кислот 14,3 %, із селективністю по продукту ізо-альфа-кислот >95,0 % (Таблиця 1, рядок 3). У таких саме умовах реакції, 0,0093 г гідроксіапатиту магнію (молярне співвідношення реагент:магній = 10) давали вихід ізо-альфакислот 12,7 %, із селективністю по продукту ізо-альфа-кислот >95,0 % (Таблиця 1, рядок 4). 40 Таблиця 1 Ізомеризація альфа-кислот без використання розчинника при постійній молярній кількості каталізаторів на основі магнію при 363 K Каталізатор 1 2 3 4 5 45 MgAl2O4 MgTiO3 MgSiO3 Mg5(PO4)3(OH) / Вихід ізо-альфакислот 19,6 % 15,2 % 14,3 % 12,7 % 11,8 % Вага каталізатора 0,0157 г 0,0132 г 0,0108 г 0,0093 г / Селективність по ізоальфа-кислотам > 95,0 % > 95,0 % > 95,0 % > 95,0 % > 95,0 % Умови реакції: молярне співвідношення реагент:магній = 10; 0,4 г реагенту; 363 K; 18 год. Це порівняння каталізаторів на основі магнію показує, що алюмінат магнію є найбільш активним каталізатором (з алюмінату магнію, титанату магнію, силікату магнію та гідроксіапатиту магнію), в перерахунку на мольну кількість, в реакції ізомеризації альфа-кислот до ізо-альфа-кислот без використання розчинника при 363 K. Приклад 2. Ізомеризація альфа-кислот без використання розчинника при постійній молярній кількості алюмінатів лужноземельних металів при 363 K 6 UA 109436 C2 5 10 15 Алюмінат магнію (MgAl2O4), алюмінат кальцію (CaAl2O4), алюмінат стронцію (SrAl2O4) та алюмінат барію (BaAl2O4) одержують методом співосадження. Синтез алюмінату магнію проводять, як описано у Прикладі 1. Для одержання інших алюмінатних матеріалів лужноземельних металів використовують таку саме процедуру, за винятком інших джерел лужноземельних металів, якими були нітрат кальцію тетрагідрат, безводний нітрат стронцію та безводний нітрат барію, відповідно. Експерименти з ізомеризації та аналізи зразків проводять, як описано у Прикладі 1. При температурі реакції 363 K, 0,4 г альфа-кислот перетворюють з використанням 0,0157 г алюмінату магнію (молярне співвідношення реагент:магній = 10) на ізо-альфа-кислоти з виходом ізо-альфа-кислот 19,6 % після 18 год., із селективністю по продукту ізо-альфа-кислот >95,0 % (Таблиця 2, рядок 1). У контрольному експерименті без додавання каталізатора у таких саме умовах реакції був одержаний вихід ізо-альфа-кислот 11,8 % (Таблиця 2, рядок 5). Використання 0,0175 г алюмінату кальцію (молярне співвідношення реагент:кальцій = 10) давало вихід ізо-альфа-кислот 24,3 % (Таблиця 2, рядок 2). Використання 0,0228 г алюмінату стронцію (молярне співвідношення реагент:стронцій = 10) давало вихід ізо-альфа-кислот 27,8 % (Таблиця 2, рядок 3). Використання 0,0279 г алюмінату барію (молярне співвідношення реагент:барій = 10) давало вихід ізо-альфа-кислот 51,3 % (Таблиця 2, рядок 4). Для усіх реакцій цього Прикладу селективність по продукту ізо-альфа-кислот становила >95,0 %. Таблиця 2 Ізомеризація альфа-кислот без використання розчинника при постійній молярній кількості алюмінатів лужноземельних металів при 363 K Каталізатор 1 2 3 4 5 MgAl2O4 CaAl2O4 SrAl2O4 BaAl2O4 / Вага Вихід ізокаталізатора альфа-кислот 0,0157 г 19,6 % 0,0175 г 24,3 % 0,0228 г 27,8 % 0,0279 г 51,3 % / 11,8 % Селективність по ізоальфа-кислотам > 95,0 % > 95,0 % > 95,0 % > 95,0 % > 95,0 % 20 25 30 35 40 Умови реакції: молярне співвідношення реагент:лужноземельний метал = 10; 0,4 г реагенту; 363 K; 18 год. Це порівняння алюмінатів лужноземельних металів показує, що алюмінат барію є найбільш активним каталізатором (з алюмінату магнію, алюмінату кальцію, алюмінату стронцію та алюмінату барію), в перерахунку на мольну кількість, в реакції ізомеризації альфа-кислот без використання розчинника при 363 K. Приклад 3. Ізомеризація альфа-кислот без використання розчинника при постійній молярній кількості алюмінатів лужноземельних металів при 378 K Використовують ті ж самі алюмінати лужноземельних металів, що й описані у Прикладі 2. Застосовують ті ж самі процедури експериментів з ізомеризації та аналізи зразків, що й описані у Прикладах 1 та 2, за винятком температури реакції 378 K замість 363 K та часу реакції 9 год. замість 18 год. При температурі реакції 378 K, 0,4 г альфа-кислот перетворюють з використанням 0,0157 г алюмінату магнію (молярне співвідношення реагент:магній = 10) на ізо-альфа-кислоти з виходом ізо-альфа-кислот 26,5 % після 9 год. (Таблиця 3, рядок 1). У контрольному експерименті без каталізатора у таких саме умовах реакції був одержаний вихід ізо-альфакислот 14,2 % (Таблиця 3, рядок 5). Використання 0,0175 г алюмінату кальцію (молярне співвідношення реагент:кальцій = 10) давало вихід ізо-альфа-кислот 31,7 % (Таблиця 3, рядок 2). Використання 0,0228 г алюмінату стронцію (молярне співвідношення реагент:стронцій = 10) давало вихід ізо-альфа-кислот 35,4 % (Таблиця 3, рядок 3). Використання 0,0279 г алюмінату барію (молярне співвідношення реагент:барій = 10) давало вихід ізо-альфа-кислот 69,6 % (Таблиця 3, рядок 4). 7 UA 109436 C2 Таблиця 3 Ізомеризація альфа-кислот без використання розчинника при постійній молярній кількості алюмінатів лужноземельних металів при 378 K 1 2 3 4 5 5 10 15 20 25 Каталізатор MgAl2O4 CaAl2O4 SrAl2O4 BaAl2O4 / Вага каталізатора 0,0157 г 0,0175 г 0,0228 г 0,0279 г / Вихід ізо-альфа-кислот 26,5 % 31,7 % 35,4 % 69,6 % 14,2 % Умови реакції: молярне співвідношення реагент:лужноземельний метал = 10; 0,4 г реагенту; 378 K; 9 год. Це порівняння алюмінатів лужноземельних металів показує, що алюмінат барію є найбільш активним каталізатором (з алюмінату магнію, алюмінату кальцію, алюмінату стронцію та алюмінату барію), в перерахунку на мольну кількість, в реакції ізомеризації альфа-кислот без використання розчинника при 378 K. Приклад 4. Ізомеризація альфа-кислот без використання розчинника алюмінатами лужноземельних металів з різною площею поверхні при 363 K Алюмінат магнію (MgAl2O4) та алюмінат барію (BaAl2O4) стандартної якості одержують методом співосадження, описаним у Прикладах 1 та 2. Алюмінат магнію з високою площею поверхні (HSA-MgAl2O4) та алюмінат барію з високою площею поверхні (HSA-BaAl2O4) одержують іншим методом співосадження. Як приклад, буде описана процедура синтезу алюмінату магнію з високою площею поверхні. До 200 мл водної суміші, що містить нітрат магнію гексагідрат (30 ммоль) та нітрат алюмінію нонагідрат (60 ммоль), додають 3,96 г полівінілового спирту (ПВС; молекулярна вага (MW) 13000-23000; 87-89 % гідролізований) до молярного співвідношення ПВС/Mg, що дорівнює 3. Цю суміш перемішують та нагрівають до 313 K для повного розчинення доданого ПВС. Потім величину pH цієї суміші доводять до 9,5 водним 25 % розчином аміаку. Цю суміш потім перемішують протягом 1 год. та витримують протягом 12 год. Одержаний осад потім промивають деіонізованою водою (5×100 мл) і після цього висушують протягом 12 год. при 393 K. Зрештою, одержаний порошок кальцинують протягом 8 год. при 973 K, що приводить до утворення чистої алюмомагнезіальної шпінелі. Після стадії сушіння та після стадії кальцинації матеріал подрібнюють та розмелюють за допомогою ступки та товкачика. Для одержання іншого матеріалу з високою площею поверхні - алюмінату барію використовують таку саме процедуру, за винятком іншого джерела лужноземельного металу, а саме безводного нітрату барію. Експерименти з ізомеризації та аналізи зразків проводять, як описано у Прикладі 1. 30 Таблиця 4. Ізомеризація альфа-кислот без використання розчинника при постійній молярній кількості алюмінатів лужноземельних металів та алюмінатів лужноземельних металів з високою площею поверхні при 363 K Каталізатор 1 2 3 4 5 35 MgAl2O4 HSA-MgAl2O4 BaAl2O4 HSA-BaAl2O4 / Вага каталізатора 0,0157 г 0,0157 г 0,0279 г 0,0279 г / Вихід ізоальфа-кислот 19,6 % 45,7 % 51,3 % 93,7 % 11,8 % Селективність по ізоальфа-кислотам > 95,0 % > 95,0 % > 95,0 % > 95,0 % > 95,0 % Умови реакції: молярне співвідношення реагент:лужноземельний метал = 10; 0,4 г реагенту; 363 K; 18 год. При температурі реакції 363 K, 0,4 г альфа-кислот перетворюють з використанням 0,0157 г алюмінату магнію стандартної якості (одержаного, як у Прикладі 1; молярне співвідношення реагент:магній = 10) на ізо-альфа-кислоти з виходом ізо-альфа-кислот 19,6 % після 18 год. 8 UA 109436 C2 5 10 15 (Таблиця 4, рядок 1). У наступних реакціях підтримують таке саме молярне співвідношення реагент:лужноземельний метал, що дорівнює 10, та такі саме умови реакції. При використанні 0,0157 г алюмінату магнію з високою площею поверхні, вихід ізо-альфа-кислот становив 45,7 % (Таблиця 4, рядок 2). Для 0,0279 г алюмінату барію стандартної якості вихід ізо-альфа-кислот становив 51,3 % (Таблиця 4, рядок 3); для 0,0279 г алюмінату барію з високою площею поверхні вихід ізо-альфа-кислот становив 93,7 % (Таблиця 4, рядок 4). Для усіх реакцій цього Прикладу селективність по продукту ізо-альфа-кислот становила >95,0 %. Це порівняння алюмінатів лужноземельних металів показує, що алюмінат барію з високою площею поверхні є найбільш активним каталізатором (з алюмінату магнію, алюмінату магнію з високою площею поверхні, алюмінату барію та алюмінату барію з високою площею поверхні), в перерахунку на мольну кількість, в реакції ізомеризації альфа-кислот до ізо-альфа-кислот без використання розчинника при 363 K. Приклад 5. Ізомеризація альфа-кислот без використання розчинника при постійній масовій кількості алюмінатів лужноземельних металів при 363 K Використовують ті ж самі алюмінати лужноземельних металів, що й описані у Прикладі 2. Також застосовують такі саме процедури експериментів з ізомеризації та аналізи зразків, як описано у Прикладі 1. Таблиця 5 Ізомеризація альфа-кислот без використання розчинника при постійній масовій кількості алюмінатів лужноземельних металів при 363 K Каталізатор 1 2 3 4 5 20 25 30 35 MgAl2O4 CaAl2O4 SrAl2O4 BaAl2O4 / Вага Вихід ізокаталізатора альфа-кислот 0,03 г 35,9 % 0,03 г 40,7 % 0,03 г 34,5 % 0,03 г 53,2 % / 11,8 % Селективність по ізоальфа-кислотам > 95,0 % > 95,0 % > 95,0 % > 95,0 % > 95,0 % Умови реакції: масове співвідношення реагент:каталізатор = 13,3; 0,4 г реагенту; 363 K; 18 год. При температурі реакції 363 K, 0,4 г альфа-кислот перетворюють з використанням 0,03 г алюмінату магнію (масове співвідношення реагент:каталізатор = 13,3) на ізо-альфа-кислоти з виходом ізо-альфа-кислот 35,9 % після 18 год. (Таблиця 5, рядок 1). Такі ж самі умови реакції та масові співвідношення між реагентом та каталізатором підтримують у наступних реакціях. Для 0,03 г алюмінату кальцію вихід ізо-альфа-кислот становив 40,7 % (Таблиця 5, рядок 2). Для 0,03 г алюмінату стронцію вихід ізо-альфа-кислот становив 34,5 % (Таблиця 5, рядок 3). Для 0,03 г алюмінату барію вихід ізо-альфа-кислот становив 53,2 % (Таблиця 5, рядок 4). Для усіх реакцій цього Прикладу селективність по продукту ізо-альфа-кислот становила >95,0 %. Це порівняння алюмінатів лужноземельних металів показує, що алюмінат барію є найбільш активним каталізатором (з алюмінату магнію, алюмінату кальцію, алюмінату стронцію та алюмінату барію), в перерахунку на одиницю маси, в реакції ізомеризації альфа-кислот без використання розчинника при 363 K. Приклад 6. Ізомеризація альфа-кислот без використання розчинника при постійній масовій кількості алюмінатів лужноземельних металів з різною площею поверхні при 363 K Використовують ті ж самі алюмінати лужноземельних металів стандартної якості та алюмінати лужноземельних металів з високою площею поверхні, що й описані у Прикладі 4. Застосовують такі саме процедури експериментів з ізомеризації та аналізи зразків, як описані у Прикладі 1. 40 9 UA 109436 C2 Таблиця 6 Ізомеризація альфа-кислот без використання розчинника при постійній масовій кількості алюмінатів лужноземельних металів та алюмінатів лужноземельних металів з високою площею поверхні при 363 K Каталізатор 1 2 3 4 5 5 10 15 20 25 30 35 40 MgAl2O4 HSA-MgAl2O4 BaAl2O4 HSA-BaAl2O4 / Вага каталізатора 0,03 г 0,03 г 0,03 г 0,03 г / Вихід ізоальфа-кислот 35,9 % 74,7 % 53,2 % 95,7 % 11,8 % Селективність по ізоальфа-кислотам > 95,0 % > 95,0 % > 95,0 % > 95,0 % > 95,0 % Умови реакції: масове співвідношення реагент:каталізатор = 13,3; 0,4 г реагенту; 363 K; 18 год. При температурі реакції 363 K, 0,4 г альфа-кислот перетворюють з використанням 0,03 г алюмінату магнію стандартної якості (масове співвідношення реагент:каталізатор = 13,3) на ізоальфа-кислоти з виходом ізо-альфа-кислот 35,9 % після 18 год. (Таблиця 6, рядок 1). Таку ж саме масу каталізатора та умови реакції застосовують для наступних реакцій у цьому Прикладі. Для 0,03 г алюмінату магнію з високою площею поверхні вихід ізо-альфа-кислот становив 74,7 % (Таблиця 6, рядок 2). Для 0,03 г алюмінату барію стандартної якості вихід ізо-альфа-кислот становив 53,2 % (Таблиця 6, рядок 3). Для 0,03 г алюмінату барію з високою площею поверхні вихід ізо-альфа-кислот становив 95,7 % (Таблиця 6, рядок 4). Для усіх реакцій цього Прикладу селективність по продукту ізо-альфа-кислот становила >95,0 %. Це порівняння алюмінатів лужноземельних металів показує, що алюмінат барію з високою площею поверхні є найбільш активним каталізатором (з алюмінату магнію, алюмінату магнію з високою площею поверхні, алюмінату барію та алюмінату барію з високою площею поверхні), в перерахунку на одиницю маси, в реакції ізомеризації альфа-кислот до ізо-альфа-кислот без використання розчинника при 363 K. Приклад 7. Ізомеризація альфа-кислот без використання розчинника при 363 K: залежність виходу ізо-альфа-кислот від часу та залежність конверсії від цис:транс співвідношення Використовують такий саме алюмінат барію з високою площею поверхні, як описано у Прикладі 4. Також застосовують такі саме процедури експериментів з ізомеризації та аналізи зразків (для визначення рівнів конверсії альфа-кислот), як описано у Прикладі 1. Для визначення цис:транс співвідношень продуктів ізо-альфа-кислот, використовували аналізи методом UPLC (надпродуктивної рідинної хроматографії). Пристрій UPLC включав бінарну помпу, вакуумний дегазатор, автоматичний пробовідбірник, термостат колонки та детектор на діодній матриці. Використовують одну колонку Acquity HSS C18 (150 мм довжина × 2,1 мм внутрішній діаметр, набита частинками розміром 1,8 мкм). Рухома фаза складалася з води, підкисленої до pH 2,8 фосфорною кислотою (розчинник A), та ацетонітрилу (розчинник B). Встановлюють швидкість потоку 0,5 мл/хв та проводять ізократне елюювання розчинником: 48 % A та 52 % B. Підтримують температуру колонки 308 K. Вводять проби фільтрованих зразків об’ємом 5 мкл. Здійснюють УФ-детектування при 270 нм. Зразки з експериментів ізомеризації без використання розчинника аналізують після 100-кратного розведення 0,5 % H2SO4 у метанолі. При температурі реакції 363 K, 0,4 г альфа-кислот ізомеризують з використанням 0,0279 г алюмінату барію з високою площею поверхні (молярне співвідношення реагент:барій = 10). Вихід ізо-альфа-кислот наведений у Таблиці 7, причому вихід ізо-альфа-кислот становить 24,3 % після 2 год., 48,4 % після 4 год., 66,5 % після 6 год., 78,1 % після 8 год., 86,7 % після 10 год., 90,8 % після 12 год., 92,1 % після 14 год., 93,2 % після 16 год., та 93,7 % після 18 год. Селективність по продукту ізо-альфа-кислот становила >95,0 %, навіть при високих рівнях конверсії альфа-кислот. Селективність по цис-ізомеру дорівнювала 73-74 % (Таблиця 7, рядки 1-10). 10 UA 109436 C2 Таблиця 7 Ізомеризація альфа-кислот без використання розчинника при постійній молярній кількості алюмінатів лужноземельних металів з високою площею поверхні при 363 K: залежність конверсії альфа-кислот від часу та залежність конверсії від цис:транс співвідношення Каталізатор HSA-BaAl2O4 1 2 3 4 5 6 7 8 9 10 5 10 15 20 25 Час реакції 0 год. 2 год. 4 год. 6 год. 8 год. 10 год. 12 год. 14 год. 16 год. 18 год. Вихід ізоСелективність по ізоальфаальфа-кислотам кислот 5,9 % > 95,0 % 24,3 % > 95,0 % 48,4 % > 95,0 % 66,5 % > 95,0 % 78,1 % > 95,0 % 86,7 % > 95,0 % 90,8 % > 95,0 % 92,1 % > 95,0 % 93,2 % > 95,0 % 93,7 % > 95,0 % цис:транс співвідношення ізоальфа-кислот 73 : 27 73 : 27 73 : 27 73 : 27 74 : 26 74 : 26 74 : 26 74 : 26 74 : 26 74 : 26 Умови реакції: молярне співвідношення реагент:лужноземельний метал = 10; 0,4 г реагенту; 363 K. Приклад 8. Ізомеризація альфа-кислот в етанолі при постійній молярній кількості каталізаторів на основі магнію при 348 K Використовують ті ж самі каталізатори на основі магнію, що й описані у Прикладі 1. Усі експерименти з ізомеризації в етанолі проводять з трьома паралельними дослідами для статистичної достовірності. Вихідний склад реагенту альфа-кислот був таким: 94,1 % альфакислот та 5,9 % ізо-альфа-кислот. Додають 0,04 г екстракту альфа-кислот до 1 мл етанолу. Після додавання різних кількостей порошкоподібних каталізаторів, реакційну суміш перемішують та нагрівають до 348 K протягом 18 год. Усі реакційні посудини продувають та створюють тиск газоподібного азоту 0,5 МПа. Порошкоподібні каталізатори відокремлюють від реакційної суміші шляхом центрифугування. Для аналізів зразків застосовують ту ж саму процедуру ВЕРХ (HPLC), що й описана у Прикладі 1, за винятком підготовки зразка. Зразки аналізують як такі без додавання другого розчинника, такого як вода, або додаткового розведення етанолом. При температурі реакції 348 K, 0,04 г альфа-кислот в 1 мл етанолу перетворюють з використанням 0,0157 г алюмінату магнію (молярне співвідношення реагент:магній = 1) на ізоальфа-кислоти з виходом ізо-альфа-кислот 13,5 % після 18 год. (Таблиця 8, рядок 1). У контрольному експерименті без додавання каталізатора у таких саме умовах реакції був одержаний вихід ізо-альфа-кислот 7,8 % (Таблиця 8, рядок 5). Додатково, були застосовані такі ж самі умови реакції та молярні співвідношення реагент:магній. Вихід ізо-альфа-кислот та селективності по ізо-альфа-кислотам вказані у Таблиці 8. Для усіх реакцій цього Прикладу селективність по продукту ізо-альфа-кислот становила >95,0 %. Таблиця 8 Ізомеризація альфа-кислот в етанолі при постійній молярній кількості каталізаторів на основі магнію при 348 K Каталізатор 1 2 3 4 5 MgAl2O4 MgTiO3 MgSiO3 Mg5(PO4)3(OH) / Вага Вихід ізокаталізатора альфа-кислот 0,0157 г 13,5 % 0,0132 г 11,1 % 0,0108 г 9,8 % 0,0093 г 8,9 % / 7,8 % Селективність по ізоальфа-кислотам > 95,0 % > 95,0 % > 95,0 % > 95,0 % > 95,0 % Умови реакції: 1 мл етанолу; молярне співвідношення реагент:магній = 1; 0,04 г реагенту; 348 K; 18 год. 11 UA 109436 C2 5 10 15 Це порівняння каталізаторів на основі магнію показує, що алюмінат магнію є найбільш активним каталізатором (з алюмінату магнію, титанату магнію, силікату магнію та гідроксіапатиту магнію), в перерахунку на мольну кількість, у реакції ізомеризації альфа-кислот до ізо-альфа-кислот в етанолі при 348 K. Приклад 9. Ізомеризація альфа-кислот в етанолі при постійній молярній кількості алюмінатів лужноземельних металів при 363 K Використовують ті ж самі алюмінати лужноземельних металів, що й описані у Прикладі 2. Також застосовують такі саме процедури експериментів з ізомеризації та аналізи зразків, як описані у Прикладі 8, за винятком температури реакції 363 K замість 348 K. При температурі реакції 363 K, 0,04 г альфа-кислот у 1 мл етанолу перетворюють з використанням 0,0157 г алюмінату магнію (молярне співвідношення реагент:магній = 1) на ізоальфа-кислоти з виходом ізо-альфа-кислот 28,9 % після 18 год., із селективністю по продукту ізо-альфа-кислот >95,0 % (Таблиця 9, рядок 1). У контрольному експерименті без додавання каталізатора в таких самих умовах реакції був одержаний вихід ізо-альфа-кислот 13,4 % (Таблиця 9, рядок 5). Результати з іншими каталізаторами наведені у Таблиці 9. Для усіх реакцій цього Прикладу селективність по продукту ізо-альфа-кислот становила >95,0 %. Таблиця 9 Ізомеризація альфа-кислот в етанолі при постійній молярній кількості алюмінатів лужноземельних металів при 363 K Каталізатор 1 2 3 4 5 20 25 30 35 MgAl2O4 CaAl2O4 SrAl2O4 BaAl2O4 / Вага Вихід ізокаталізатора альфа-кислот 0,0157 г 28,9 % 0,0175 г 30,1 % 0,0228 г 34,5 % 0,0279 г 37,6 % / 13,4 % Селективність по ізоальфа-кислотам > 95,0 % > 95,0 % > 95,0 % > 95,0 % > 95,0 % Умови реакції: 1 мл етанолу; молярне співвідношення реагент:лужноземельний метал = 1; 0,04 г реагенту; 363 K; 18 год. Це порівняння алюмінатів лужноземельних металів показує, що алюмінат барію є найбільш активним каталізатором (з алюмінату магнію, алюмінату кальцію, алюмінату стронцію та алюмінату барію), в перерахунку на мольну кількість, у реакції ізомеризації альфа-кислот до ізоальфа-кислот в етанолі при 363 K. Приклад 10. Ізомеризація альфа-кислот в етанолі при постійній масовій кількості алюмінатів лужноземельних металів при 363 K Використовують ті ж самі алюмінати лужноземельних металів, що й описані у Прикладі 2. Також застосовують такі саме процедури експериментів з ізомеризації та аналізи зразків, як описані у Прикладі 8, за винятком температури реакції 363 K замість 348 K. При температурі реакції 363 K, 0,04 г альфа-кислот в 1 мл етанолу перетворюють з використанням 0,04 г алюмінату магнію (масове співвідношення реагент:каталізатор = 1) на ізоальфа-кислоти з виходом ізо-альфа-кислот 70,6 % після 18 год., із селективністю по продукту ізо-альфа-кислот >95,0 % (Таблиця 10, рядок 1). У контрольному експерименті без додавання каталізатора у таких саме умовах реакції був одержаний вихід ізо-альфа-кислот 13,4 % (Таблиця 10, рядок 5). Результати з іншими каталізаторами у таких саме умовах представлені у Таблиці 10. 12 UA 109436 C2 Таблиця 10 Ізомеризація альфа-кислот в етанолі при постійній масовій кількості алюмінатів лужноземельних металів при 363 K Каталізатор 1 2 3 4 5 5 10 15 20 MgAl2O4 CaAl2O4 SrAl2O4 BaAl2O4 / Вага Вихід ізокаталізатора альфа-кислот 0,04 г 70,6 % 0,04 г 65,4 % 0,04 г 58,5 % 0,04 г 52,7 % / 13,4 % Селективність по ізоальфа-кислотам > 95,0 % > 95,0 % > 95,0 % > 95,0 % > 95,0 % Умови реакції: 1 мл етанолу; масове співвідношення реагент:каталізатор = 1; 0,04 г реагенту; 363 K; 18 год. Це порівняння алюмінатів лужноземельних металів показує, що алюмінат магнію є найбільш активним каталізатором (з алюмінату магнію, алюмінату кальцію, алюмінату стронцію та алюмінату барію), в перерахунку на одиницю маси, в реакції ізомеризації альфа-кислот до ізоальфа-кислот в етанолі при 363 K. Приклад 11. Ізомеризація альфа-кислот в етанолі при постійній масовій кількості алюмінатів лужноземельних металів з різною площею поверхні при 363 K Використовують ті ж самі алюмінати лужноземельних металів стандартної якості та алюмінати лужноземельних металів з високою площею поверхні, що й описано у Прикладі 4. Також застосовують такі саме процедури експериментів з ізомеризації та аналізи зразків, як описано у Прикладі 8, за винятком температури реакції 363 K замість 348 K. При температурі реакції 363 K, 0,04 г альфа-кислот в 1 мл етанолу перетворюють з використанням 0,04 г алюмінату магнію стандартної якості (масове співвідношення реагент:магній = 1) на ізо-альфа-кислоти з виходом ізо-альфа-кислот 70,6 % після 18 год., із селективністю по продукту ізо-альфа-кислот >95,0 % (Таблиця 11, рядок 1). У контрольному експерименті без додавання каталізатора у таких саме умовах реакції був одержаний вихід ізоальфа-кислот 13,4 % (Таблиця 11, рядок 5). Результати з іншими каталізаторами у таких саме умовах наведені у Таблиці 11. Для усіх реакцій цього Прикладу селективність по продукту ізоальфа-кислот становила >95,0 %. Таблиця 11 Ізомеризація альфа-кислот в етанолі при постійній масовій кількості алюмінатів лужноземельних металів та алюмінатів лужноземельних металів з високою площею поверхні при 363 K Каталізатор 1 2 3 4 5 25 30 35 MgAl2O4 HSA-MgAl2O4 BaAl2O4 HSA-BaAl2O4 / Вихід ізоальфакислот 70,6 % 94,1 % 52,7 % 87,4 % 13,4 % Вага каталізатора 0,04 г 0,04 г 0,04 г 0,04 г / Селективність по ізо-альфакислотам > 95,0 % > 95,0 % > 95,0 % > 95,0 % > 95,0 % Умови реакції: 1 мл етанолу; масове співвідношення реагент:каталізатор = 1; 0,04 г реагенту; 363 K; 18 год. Це порівняння алюмінатів лужноземельних металів показує, що алюмінат магнію з високою площею поверхні є найбільш активним каталізатором (з алюмінату магнію, алюмінату магнію з високою площею поверхні, алюмінату барію та алюмінату барію з високою площею поверхні) в перерахунку на одиницю маси в реакції ізомеризації альфа-кислот до ізо-альфа-кислот в етанолі при 363 K. Приклад 12. Ізомеризація альфа-кислот у воді при постійній молярній кількості каталізаторів на основі магнію при 363 K Використовують ті ж самі каталізатори на основі магнію, що й описані у Прикладі 1. Вихідний склад реагенту альфа-кислот був таким: 94,1 % альфа-кислот та 5,9 % ізо-альфа-кислот. 13 UA 109436 C2 5 Додають 0,4 г екстракту альфа-кислот до 1 мл деіонізованої води. Після додавання різних кількостей порошкоподібних каталізаторів, реакційну суміш перемішують та нагрівають до 363 K протягом 18 год. Усі реакційні посудини продувають та створюють тиск газоподібного азоту 0,5 МПа. Порошкоподібні каталізатори відокремлюють від реакційної суміші шляхом центрифугування. Для аналізів зразків застосовують таку саму процедуру ВЕРХ (HPLC), як описано у Прикладі 1, за винятком підготовки зразків. Зразки аналізують після 10-кратного розведення в етанолі. Таблиця 12 Ізомеризація альфа-кислот у воді при постійній молярній кількості каталізаторів на основі магнію при 363 K Каталізатор 1 2 3 4 5 10 15 20 25 MgAl2O4 MgTiO3 MgSiO3 Mg5(PO4)3(OH) / Вага каталізатора 0,0157 г 0,0132 г 0,0108 г 0,0093 г / Вихід ізоальфа-кислот 17,3 % 15,0 % 13,7 % 12,2 % 10,7 % Селективність по ізоальфа-кислотам > 95,0 % > 95,0 % > 95,0 % > 95,0 % > 95,0 % Умови реакції: 1 мл води; молярне співвідношення реагент:магній = 10; 0,4 г реагенту; 363 K; 18 год. При температурі реакції 363 K, 0,4 г альфа-кислот в 1 мл води перетворюють з використанням 0,0157 г алюмінату магнію (молярне співвідношення реагент:магній = 10) на ізоальфа-кислоти з виходом ізо-альфа-кислот 17,3 % після 18 год., із селективністю по продукту ізо-альфа-кислот >95,0 % (Таблиця 12, рядок 1). У контрольному експерименті без додавання каталізатора у таких саме умовах реакції був одержаний вихід ізо-альфа-кислот 10,7 % (Таблиця 12, рядок 5). Результати з іншими каталізаторами на основі магнію наведені у Таблиці 12. Для усіх реакцій цього Прикладу селективність по продукту ізо-альфа-кислот становила >95,0 %. Це порівняння каталізаторів на основі магнію показує, що алюмінат магнію є найбільш активним каталізатором (з алюмінату магнію, титанату магнію, силікату магнію та гідроксіапатиту магнію), в перерахунку на мольну кількість, в реакції ізомеризації альфа-кислот до ізо-альфа-кислот у воді при 363 K. Приклад 13. Ізомеризація альфа-кислот у воді при постійній молярній кількості алюмінатів лужноземельних металів при 363 K Використовують ті ж самі алюмінати лужноземельних металів, що й описані у Прикладі 2. Також застосовують такі саме процедури експериментів з ізомеризації та аналізи зразків, як описано у Прикладі 12. Таблиця 13 Ізомеризація альфа-кислот у воді при постійній молярній кількості алюмінатів лужноземельних металів при 363 K Каталізатор 1 2 3 4 5 MgAl2O4 CaAl2O4 SrAl2O4 BaAl2O4 / Вага каталізатора 0,0157 г 0,0175 г 0,0228 г 0,0279 г / Вихід ізоальфа-кислот 17,3 % 21,7 % 26,8 % 46,4 % 10,7 % Селективність по ізоальфа-кислотам > 95,0 % > 95,0 % > 95,0 % > 95,0 % > 95,0 % 30 35 Умови реакції: 1 мл води; молярне співвідношення реагент:лужноземельний метал = 10; 0,4 г реагенту; 363 K; 18 год. При температурі реакції 363 K, 0,4 г альфа-кислот в 1 мл води перетворюють з використанням 0,0157 г алюмінату магнію (молярне співвідношення реагент:магній = 10) на ізоальфа-кислоти з виходом ізо-альфа-кислот 17,3 % після 18 год., із селективністю по продукту ізо-альфа-кислот >95,0 % (Таблиця 13, рядок 1). У контрольному експерименті без додавання 14 UA 109436 C2 5 10 15 20 каталізатора у таких саме умовах реакції був одержаний вихід ізо-альфа-кислот 10,7 % (Таблиця 13, рядок 5). Результати з іншими лужноземельними каталізаторами наведені у Таблиці 13. Для усіх реакцій цього Прикладу селективність по продукту ізо-альфа-кислот становила >95,0 %. Це порівняння алюмінатів лужноземельних металів показує, що алюмінат барію є найбільш активним каталізатором (з алюмінату магнію, алюмінату кальцію, алюмінату стронцію та алюмінату барію), в перерахунку на мольну кількість, в реакції ізомеризації альфа-кислот до ізоальфа-кислот у воді при 363 K. Приклад 14. Ізомеризація альфа-кислот у воді при постійній молярній кількості алюмінатів лужноземельних металів з різною площею поверхні при 363 K Використовують ті ж самі алюмінати лужноземельних металів та лужноземельні алюмінати з високою площею поверхні, що й описані у Прикладі 4. Також застосовують такі саме процедури експериментів з ізомеризації та аналізи зразків, як описано у Прикладі 12. При температурі реакції 363 K, 0,4 г альфа-кислот в 1 мл води перетворюють з використанням 0,0157 г алюмінату магнію (молярне співвідношення реагент:магній = 10) на ізоальфа-кислоти з виходом ізо-альфа-кислот 17,3 % після 18 год., із селективністю по продукту ізо-альфа-кислот >95,0 % (Таблиця 14, рядок 1). У контрольному експерименті без додавання каталізатора у таких саме умовах реакції був одержаний вихід ізо-альфа-кислот 10,7 % (Таблиця 14, рядок 5). Результати з іншими каталізаторами, включаючи каталізатори HSA (матеріали з високою площею поверхні), наведені у Таблиці 14. Для усіх реакцій цього Прикладу селективність по продукту ізо-альфа-кислот становила >95,0 %. Таблиця 14 Ізомеризація альфа-кислот у воді при постійній молярній кількості алюмінатів лужноземельних металів та алюмінатів лужноземельних металів з високою площею поверхні при 363 K Каталізатор 1 2 3 4 5 25 30 35 MgAl2O4 HSA-MgAl2O4 BaAl2O4 HSA-BaAl2O4 / Вага каталізатора Вихід ізо-альфа-кислот 0,0157 г 0,0157 г 0,0279 г 0,0279 г / 17,3 % 39,9 % 46,4 % 83,9 % 10,7 % Селективність по ізоальфа-кислотам > 95,0 % > 95,0 % > 95,0 % > 95,0 % > 95,0 % Умови реакції: 1 мл води; молярне співвідношення реагент:лужноземельний метал = 10; 0,4 г реагенту; 363 K; 18 год. Це порівняння алюмінатів лужноземельних металів показує, що алюмінат барію з високою площею поверхні є найбільш активним каталізатором (з алюмінату магнію, алюмінату магнію з високою площею поверхні, алюмінату барію та алюмінату барію з високою площею поверхні), в перерахунку на мольну кількість, в реакції ізомеризації альфа-кислот до ізо-альфа-кислот у воді при 363 K. Приклад 15. Ізомеризація альфа-кислот без використання розчинника при постійній молярній кількості при 363 K: порівняння з процесами відомого рівня техніки на основі розчинних сполук лужних металів та лужноземельних металів Використовують ті ж самі алюмінати лужноземельних металів з високою площею поверхні, що й описані у Прикладі 4. Оксид магнію, сульфат магнію, гідроксид калію та карбонат калію були отримані від комерційного постачальника. Експерименти з ізомеризації та аналізи зразків проводять, як описано у Прикладі 1. 15 UA 109436 C2 Таблиця 15 Ізомеризація альфа-кислот без використання розчинника при постійній молярній кількості при 363 K: порівняння з процесами відомого рівня техніки на основі розчинних сполук лужних металів та лужноземельних металів Каталізатор 1 2 3 4 5 6 7 5 10 15 20 25 30 35 40 HSA-MgAl2O4 HSA-BaAl2O4 MgO MgSO4 KOH K2CO3 / Вихід ізо-альфакислот 45,7 % 93,7 % 42,7 % 13,2 % 24,1 % 33,6 % 11,8 % Вага каталізатора 0,0157 г 0,0279 г 0,0044 г 0,0132 г 0,0062 г 0,0075 г / Селективність по ізоальфа-кислотам > 95,0 % > 95,0 % 66,2 % 91,8 % 79,3 % 94,1 % > 95,0 % Умови реакції: молярне співвідношення реагент-лужноземельний метал = 10 або молярне співвідношення реагент-лужний метал = 10; 0,4 г реагенту; 363 K; 18 год. При температурі реакції 363 K, 0,4 г альфа-кислот перетворюють з використанням 0,0157 г алюмінату магнію з високою площею поверхні (молярне співвідношення реагент:магній = 10) на ізо-альфа-кислоти з виходом ізо-альфа-кислот 45,7 % після 18 год., із селективністю по продукту ізо-альфа-кислот >95,0 % (Таблиця 15, рядок 1). У таких саме умовах реакції, 0,0279 г алюмінату барію з високою площею поверхні (молярне співвідношення реагент:барій = 10) давали вихід ізо-альфа-кислот 93,7 %, із селективністю по продукту ізо-альфа-кислот >95,0 % (Таблиця 15, рядок 2); 0,0044 г оксиду магнію (молярне співвідношення реагент:магній = 10) давали конверсію альфа-кислот 42,7 %, із селективністю по продукту ізо-альфа-кислот 95,0 % > 95,0 % > 95,0 % > 95,0 % Умови реакції: молярне співвідношення реагент-лужноземельний метал = 10 або молярне співвідношення реагент-алюміній = 10; 0,4 г реагенту; 363 K; 18 год. Це порівняння показує, що алюмінат магнію з високою площею поверхні та алюмінат барію з високою площею поверхні є більш активними каталізаторами у порівнянні з процесами відомого рівня техніки на основі нерозчинного альфа-оксиду алюмінію, в перерахунку на мольну кількість, в реакції ізомеризації альфа-кислот до ізо-альфа-кислот без використання розчинника при 363 K. Приклад 17. Рециркуляція каталізатора в реакції ізомеризації альфа-кислот алюмінатами лужноземельних металів без використання розчинника Використовують ті ж самі алюмінати лужноземельних металів та алюмінати лужноземельних металів з високою площею поверхні, що й описані у Прикладі 4. Експерименти з ізомеризації та аналізи зразків проводять, як описано у Прикладі 1, за винятком кількостей реагенту та порошкоподібного каталізатора, які збільшують у 10 разів. Порошкоподібні каталізатори відокремлюють від реакційної суміш шляхом центрифугування або фільтрування. При температурі реакції 363 K, 4.0 г альфа-кислот перетворюють з використанням 0,157 г алюмінату магнію (молярне співвідношення реагент:магній = 10) на ізо-альфа-кислоти з виходом ізо-альфа-кислот 19,6 % після 18 год., із селективністю по продукту ізо-альфа-кислот >95,0 % (Таблиця 17, рядок 1). У контрольному експерименті без додавання каталізатора у таких саме умовах реакції був одержаний вихід ізо-альфа-кислот 11,8 % (Таблиця 17, рядок 9). У таких саме умовах реакції, 0,157 г рециркульованого алюмінату магнію (молярне співвідношення реагент:магній = 10) на ізо-альфа-кислоти з виходом ізо-альфа-кислот 19,3 % після 18 год., із селективністю по продукту ізо-альфа-кислот >95,0 % (Таблиця 17, рядок 2). Дані для реакцій зі свіжими та рециркульованими лужноземельними каталізаторами представлені у Таблиці 17. Таблиця 17 Ізомеризація альфа-кислот алюмінатами лужноземельних металів та алюмінатами лужноземельних металів з високою площею поверхні без використання розчинника при 363 K: рециркуляція каталізатора Каталізатор 1 2 3 4 5 6 7 8 9 MgAl2O4 рециркульований MgAl2O4 HSA-MgAl2O4 рециркульований HSAMgAl2O4 BaAl2O4 рециркульований BaAl2O4 HSA-BaAl2O4 рециркульований HSABaAl2O4 / 0,157 г 0,157 г 0,157 г Вихід ізоальфакислот 19,6 % 19,3 % 45,7 % 0,157 г 45,1 % > 95,0 % 0.279 г 0.279 г 0.279 г 51,3 % 50,8 % 93,7 % > 95,0 % > 95,0 % > 95,0 % 0.279 г 92,1 % > 95,0 % / 11,8 % > 95,0 % Вага каталізатора Селективність по ізо-альфакислотам > 95,0 % > 95,0 % > 95,0 % Умови реакції: молярне співвідношення реагент:лужноземельний метал = 10; 4.0 г реагенту; 17 UA 109436 C2 5 10 15 20 25 363 K; 18 год. Приклад 18. Ізомеризація альфа-кислот каталізаторами на основі лужноземельного металу: елементарний аналіз продуктів реакції Елементарні аналізи зразків реакції проводять за допомогою приладу для атомної емісійної спектроскопії з індукційно зв’язаною плазмою (ICP-AES). Для детектування лужноземельних металів використовували такі спектральні лінії: 279,553 нм для Mg, 422,673 нм для Ca, 421,552 нм для Sr і 455,403 нм для Ba. Перед елементарним аналізом зразків реакції будували калібрувальні криві для визначення співвідношення між концентрацією лужноземельного металу та інтенсивністю детектованого сигналу. Усі зразки експериментів з ізомеризації без використання розчинника, експериментів з ізомеризації в етанолі та експериментів з ізомеризації у воді аналізували після 100-кратного розведення у воді. В умовах реакцій ізомеризації без використання розчинника, в середовищі етанолу та у водному середовищі, методом ICP-AES не було детектовано по суті ніякого вилуговування катіонів магнію, кальцію, стронцію чи барію в реакційне середовище з відповідних алюмінатів лужноземельних металів, алюмінатів лужноземельних металів з високою площею поверхні, титанатів лужноземельних металів, силікатів лужноземельних металів та гідроксіапатитів лужноземельних металів. В усіх випадках, менш ніж 0,01 % лужноземельного металу каталізатора на основі лужноземельного металу розчинялося у фазі продукту в ході експериментів з ізомеризації. Загалом, фаза продукту містила менш ніж 0,01 % розчинених катіонів відповідних елементів лужноземельних металів, по відношенню до кількості лужноземельного металу, присутнього в гетерогенному каталізаторі, використовуваному в реакції ізомеризації, після відокремлення гетерогенного каталізатора від реакційної суміші. Це демонструє гетерогенність таких порошкоподібних каталізаторів під час реакцій ізомеризації. Інші варіанти реалізації винаходу будуть зрозумілі кваліфікованим фахівцям в цій області техніки після обмірковування опису та способів розкритого тут винаходу. Передбачається, що опис та приклади мають розглядатися лише як типові приклади, а справжній обсяг та суть винаходу визначаються наведеною далі формулою винаходу. ФОРМУЛА ВИНАХОДУ 30 35 40 45 50 1. Спосіб ізомеризації альфа-кислот хмелю, який включає введення в контакт сировини, що містить альфа-кислоти хмелю, зі змішаним оксидом або гідроксіапатитом на основі лужноземельного металу, що діє як гетерогенний каталізатор, який по суті не розчиняється у сировині, що містить альфа-кислоти, або у фазі продукту ізо-альфа-кислот. 2. Спосіб за п. 1, у якому зазначений гетерогенний каталізатор на основі лужноземельного металу належить до алюмінатного типу, титанатного типу, силікатного типу та/або гідроксіапатитного типу і включає магній, кальцій, стронцій чи барій або їх суміші. 3. Спосіб за п. 1 або 2, у якому зазначений гетерогенний каталізатор на основі лужноземельного металу перебуває у своїй безводній формі або гідратованій формі. 4. Спосіб за пп. 1-3, у якому реакція ізомеризації відбувається в умовах без використання розчинника. 5. Спосіб за пп. 1-3, у якому реакція ізомеризації відбувається у воді, діоксиді вуглецю чи органічному розчиннику або їх суміші. 6. Спосіб за пп. 1-5, у якому реакція ізомеризації відбувається при температурі між 293 та 383 К. 7. Спосіб за пп. 1-6, у якому реакція ізомеризації відбувається під інертною атмосферою. 8. Спосіб за пп. 1-7, який додатково включає стадію відокремлення гетерогенного каталізатора від одержаного продукту ізо-альфа-кислот після реакції ізомеризації. 9. Спосіб за п. 8, у якому розділення проводять шляхом центрифугування, фільтрування, декантації або іншими методами розділення твердих та рідких фаз. 10. Спосіб за пп. 1-9, у якому молярне співвідношення альфа-кислот до лужноземельного металу має значення в інтервалі від 0,1 до 40. 11. Спосіб за пп. 1-10, у якому зазначений гетерогенний каталізатор на основі лужноземельного 2 металу має площу поверхні щонайменше 10 м /г. Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 18

ДивитисяДодаткова інформація

Назва патенту англійськоюImproved method for isomerisation of hop alpha-acids using heterogeneous alkaline earth metal based catalysts

Автори англійськоюde Cooman, Luc, de Vos, Dirk, Mertens, Pascal, Steenackers, Bart

Автори російськоюде Коман Люк, де Вос Дирк, Мертенс Паскаль, Стенакерс Барт

МПК / Мітки

Мітки: хмелю, металу, каталізаторів, основі, удосконалений, використанням, гетерогенних, лужноземельного, ізомеризації, альфа-кислот, спосіб

Код посилання

<a href="https://ua.patents.su/20-109436-udoskonalenijj-sposib-izomerizaci-alfa-kislot-khmelyu-z-vikoristannyam-geterogennikh-katalizatoriv-na-osnovi-luzhnozemelnogo-metalu.html" target="_blank" rel="follow" title="База патентів України">Удосконалений спосіб ізомеризації альфа-кислот хмелю з використанням гетерогенних каталізаторів на основі лужноземельного металу</a>

Попередній патент: Стабілізовані сільськогосподарські масляні дисперсії

Наступний патент: Паливна збірка

Випадковий патент: Мікроемульсійний препарат з високою концентрацією пропофолу для застосування в анестезії