Розподільний жолоб для завантажувального пристрою

Номер патенту: 111849

Опубліковано: 24.06.2016

Автори: Тіллен Гі, Тінн Клод, Девіле Серж, Лонарді Еміл

Формула / Реферат

1. Розподільний жолоб (100) для завантажувального пристрою, який виконаний для обертання жолоба навколо осі обертання (А) і повороту жолоба навколо осі (В) повороту, насамперед для завантажувального пристрою доменної печі, причому жолоб містить:

розташований вище по потоку монтажний оголовок (114) і корпус (112) жолоба, що має подовжену, розташовану нижче по потоку, ділянку (116) жолоба з поздовжньою віссю (L), причому розташована нижче по потоку ділянка жолоба задає поверхню ковзання, за якою можуть ковзати шихтові матеріали, і випускний отвір (120), через який шихтові матеріали можуть залишати корпус жолоба під час роботи,

щонайменше дві бічні підвіски на монтажному оголовку для установки жолоба щонайменше на двох відповідних опорних фланцях завантажувального пристрою, причому опорні фланці (140) виконані з можливістю повороту навколо осі (В) повороту в напрямку (R) на підйом для підняття випускного отвору (120) в радіально найбільш віддалене положення завантаження і в протилежному напрямку на опускання для опускання випускного отвору в радіально найменш віддалене положення завантаження щодо осі обертання,

причому жолоб має центр ваги (G), а підвіски задають відповідно першу і другу точки нахилу (Т1, Т2), щодо яких вага жолоба виконана з можливістю передачі затискного крутного моменту на опорні фланці завантажувального пристрою у встановленому стані жолоба на завантажувальному пристрої,

який відрізняється тим, що

відношення відстані (d) між кожною з точок нахилу (Т1, Т2) і віссю (В) повороту до відстані (D) між першою і другою точками нахилу (Т1, Т2) становить максимально 0,25, краще між 0,1 і 0,15, і тим що

підвіски (130, 230, 330) розташовані так, що спрямований гострий кут (a) від поздовжньої осі (L) до площини (Р), що проходить через точки нахилу (Т1, Т2) і центр ваги (G), в напрямку на підйом (R) має кутову міру, що міститься в діапазоні від -5° до 15° (-5°£a£15°).

2. Розподільний жолоб за п. 1, який відрізняється тим, що підвіски (130, 330) розташовані з можливістю передачі жолобом (100) крутного моменту в напрямку на опускання на опорні фланці, будучи повертаним в положення заміни жолоба, в якому поздовжня вісь (L) орієнтована по суті вертикально під кутом (b) менше ніж 5° до вертикалі.

3. Розподільний жолоб за п. 1 або п. 2, який відрізняється тим, що гострий кут (a) має міру в напрямку на підйом, яка складає більше нуля, краще в діапазоні 0°£a£+15°, а більш краще в діапазоні 0°£a£+5°.

4. Розподільний жолоб за пп. 1-3, який відрізняється тим, що підвіски (130) розташовані на жолобі так, що центр ваги (G) знаходиться на відстані (X) від площини, що проходить через першу і другу точки нахилу (Т1, T2) і паралельно поздовжній осі (L), що становить менше 10 %, краще менше 5 %, довжини розташованої нижче по потоку ділянки (116) жолоба.

5. Розподільний жолоб за одним з пп. 1-4, який відрізняється тим, що монтажний оголовок (114) має кільцеву замкнуту по колу конфігурацію, і що підвіски (130) виконані у вигляді єдиного цілого з монтажним оголовком (114) таким чином, що виступають в сторони і протилежно один одному, причому підвіски і монтажний оголовок, краще, виконані суцільнолитими один з одним.

6. Розподільний жолоб за одним з пп. 1-5, який відрізняється тим, що щонайменше одна пара з підвіски (130) та відповідного опорного фланця (140) містить запобіжний штифт і відповідний отвір під штифт, причому підвіски і опорні фланці виконані для недопущення нахилу жолоба в напрямку на опускання щодо опорних фланців, з дозволом нахилу жолоба в напрямку (R) на підйом щодо опорних фланців, коли запобіжний штифт знятий, причому запобіжний штифт має вісь, що збігається з віссю нахилу (Т), яка проходить через точки нахилу (Т1, Т2).

7. Розподільний жолоб за одним з пп. 1-6, який відрізняється тим, що кожна підвіска (130) включає в себе щонайменше один бічний виступ (132), що має поверхню (133) вагового навантаження для взаємодії з опорним виступом (142) на відповідному опорному фланці, і щонайменше дві протилежно орієнтовані поверхні, які виконані з можливістю передачі крутного моменту (135, 137), які, загалом, розташовані поперечно до поверхні (133) вагового навантаження для взаємодії щонайменше з двома упорами (145, 147), які, краще, розташовані просторово рознесеними вздовж поздовжньої осі на відповідному опорному фланці.

8. Розподільний жолоб за п. 7, який відрізняється тим, що кожна підвіска включає в себе окремий зв'язаний монтажний виступ (132), причому виступ виконаний подовженим вздовж напрямку, що, краще, проходить під кутом менше ніж у 5° відносно поздовжньої осі (L).

9. Розподільний жолоб за п. 8, який відрізняється тим, що зв'язаний монтажний виступ (132) щодо його подовження має полігональну дзеркально-симетричну форму, насамперед чотиристоронню, краще прямокутну або трапецоїдну форму в поперечному перерізі.

10. Розподільний жолоб за п. 1, який відрізняється тим, що кожна підвіска (230) включає в себе щонайменше три окремих монтажних виступи (232-1, 232-2, 232-3), причому перший виступ (232-1) має поверхню вагового навантаження (233), так само як другий і третій виступ (232-2, 232-3) кожен має одну та іншу із відповідних протилежних передавальних крутний момент поверхонь.

11. Розподільний жолоб за одним з пп. 1-10, який відрізняється тим, що розташований вище по потоку монтажний оголовок (114) зігнутий так, що він має центральну вісь (Н) під кутом вигину щодо поздовжньої осі, причому кут вигину має кутову міру в діапазоні від 15° до 45°, більш краще в діапазоні від 20° до 40°.

12. Розподільний жолоб за п. 11, який відрізняється тим, що в положенні заміни жолоба поздовжня вісь (L) подовженого розташованої нижче по потоку ділянки (116) жолоба знаходиться під кутом (b) до вертикалі, який в напрямку на підйом має кутову міру в діапазоні 0°£b£+5°.

13. Розподільний жолоб за одним з пп. 11 або 12, який відрізняється тим, що подовжена розташована нижче по потоку ділянка (116) жолоба має конічно або циліндрично трубчасту і замкнуту по колу конфігурацію і прикріплена до монтажного оголовка (114), і що монтажний оголовок (114) містить поглиблення (134), що дозволяє повертати жолоб в радіально більш далеке назовні положення завантаження в напрямку на підйом.

14. Завантажувальний пристрій, виконаний для обертання розподільного жолоба навколо осі обертання і повороту жолоба навколо осі повороту, насамперед завантажувальний пристрій шахтної печі, причому завантажувальний пристрій включає в себе:

ротор, який виконаний з можливістю обертання навколо осі обертання і має щонайменше два протилежних опорних фланці (140), взаємодіючих щонайменше з двома боковими протилежними підвісками (130) жолоба, причому опорні фланці виконані з можливістю повороту навколо осі (В) повороту в напрямку (R) на підйом для підняття випускного отвору жолоба в радіально найбільш віддалене положення завантаження, і в протилежному напрямку на опускання для опускання випускного отвору в радіально найменш віддалене положення завантаження щодо осі обертання,

який відрізняється тим, що містить розподільний жолоб (100, 200, 300) за одним з пп. 1-13.

15. Завантажувальний пристрій за п. 14, який відрізняється тим, що вісь (В) повороту перпендикулярно перетинає вісь обертання (А), причому вісь нахилу (Т), через точки нахилу (Т1, Т2), щодо яких вага жолоба виконана з можливістю передачі крутного моменту на опорні фланці, зміщена від осі (В) повороту.

16. Завантажувальний пристрій за п. 15, який відрізняється тим, що вісь нахилу (Т) зміщена від осі (В) повороту у напрямку до поверхні ковзання корпусу (112) жолоба.

17. Спосіб установки розподільного жолоба за одним з пп. 1-13 на завантажувальному пристрої, який виконано для обертання жолоба навколо осі обертання (А) і повороту жолоба навколо осі (В) повороту, причому завантажувальний пристрій включає в себе щонайменше два опорних фланці, відповідні щонайменше двом підвіскам розподільного жолоба, розташовані діаметрально протилежно один одному щодо осі обертання, а спосіб включає:

вирівнювання щонайменше двох підвісок за опорними фланцями з опусканням розподільного жолоба вздовж осі обертання (А) і з забезпеченням упору щонайменше двох підвісок в опорних фланцях, і

обертання опорних фланців навколо осі (В) повороту в напрямку на підйом таким чином, щоб вага жолоба передавала затискний крутний момент на опорні фланці.

18. Спосіб за п. 17, причому перед вирівнюванням щонайменше двох підвісок за опорними фланцями розподільний жолоб піднімають вздовж осі обертання, поки щонайменше дві підвіски не виявляться вище опорних фланців.

19. Спосіб за п. 17, причому при підйомі розподільного жолоба розподільний жолоб продовжують обертати навколо осі обертання (А) щодо завантажувального пристрою таким чином, щоб забезпечити проходження щонайменше двох підвісок за опорними фланцями.

20. Спосіб установки розподільного жолоба на завантажувальному пристрої, який виконано для обертання жолоба навколо осі обертання (А) і повороту жолоба навколо осі (В) повороту, причому завантажувальний пристрій включає в себе щонайменше два опорних фланці, розташовані діаметрально протилежно один одному щодо осі обертання, при цьому розподільний жолоб включає в себе щонайменше дві бічні підвіски, відповідні опорним фланцями, спосіб включає:

підйом розподільного жолоба вздовж осі обертання, поки щонайменше дві підвіски не виявляться вище опорних фланців,

під час підйому розподільного жолоба продовження обертання розподільного жолоба навколо осі обертання (А) щодо завантажувального пристрою таким чином, щоб забезпечити проходження щонайменше двох підвісок за опорними фланцями,

вирівнювання щонайменше двох підвісок за опорними фланцями з опусканням розподільного жолоба вздовж осі обертання (А) і з забезпеченням упору щонайменше двох підвісок в опорні фланці, і

обертання опорних фланців навколо осі (В) повороту в напрямку на підйом розподільного жолоба таким чином, щоб вага жолоба передавала затискний крутний момент на опорні фланці.

21. Спосіб зняття розподільного жолоба за одним з пп. 1-13 з завантажувального пристрою, який виконаний для обертання жолоба навколо осі обертання (А) і повороту жолоба навколо осі (В) повороту, причому завантажувальний пристрій включає в себе щонайменше два опорних фланця, відповідні щонайменше двом підвіскам розподільного жолоба, розташовані діаметрально протилежно одна одній щодо осі обертання, причому спосіб включає:

обертання опорних фланців навколо осі (В) повороту в напрямку на опускання, поки вага жолоба не буде передавати або передаватиме незначний затискний крутний момент на опорні фланці,

зняття розподільного жолоба з опорних фланців і підйом розподільного жолоба вздовж осі обертання (А).

22. Спосіб за п. 21, який відрізняється тим, що після підняття розподільного жолоба щонайменше доти, поки підвіски не виявляться вище опорних фланців, розподільний жолоб опускають вздовж осі обертання, і причому при опусканні розподільного жолоба розподільний жолоб продовжують обертати навколо осі обертання (А) щодо завантажувального пристрою таким чином, щоб забезпечити проходження щонайменше двох підвісок за опорними фланцями.

23. Спосіб зняття розподільного жолоба з завантажувального пристрою, який виконаний для обертання жолоба навколо осі обертання (А) і повороту жолоба навколо осі (В) повороту, причому завантажувальний пристрій включає в себе щонайменше два опорних фланці, розташовані діаметрально протилежно один одному щодо осі обертання, причому розподільний жолоб включає в себе щонайменше дві бічні підвіски, відповідні опорним фланцям, при цьому спосіб включає:

обертання опорних фланців навколо осі (В) повороту в напрямку на опускання розподільного жолоба таким чином, щоб вага жолоба не передавала або передавала незначний затискний крутний момент на опорні фланці,

зняття розподільного жолоба з опорних фланців і підйом розподільного жолоба вздовж осі обертання (А) щонайменше доти, поки підвіски не виявляться вище опорних фланців, і потім

опускання розподільного жолоба вздовж осі обертання і продовження під час опускання розподільного жолоба обертання розподільного жолоба навколо осі обертання (А) щодо завантажувального пристрою таким чином, щоб забезпечити проходження щонайменше двох підвісок за опорними фланцями.

Текст

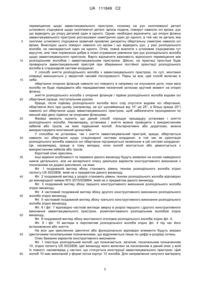

Реферат: Винахід належить до розподільного жолоба (100) для завантажувального пристрою поворотного типу, наприклад для доменної печі. Жолоб має розташований вище по потоку монтажний оголовок (114) і корпус (112) жолоба, що має подовжену, розташовану нижче по потоку, ділянку (116) жолоба з поздовжньою віссю (L). Він також включає в себе щонайменше дві бічні підвіски на монтажному оголовку для установки жолоба щонайменше на двох відповідних опорних фланцях завантажувального пристрою, причому опорні фланці (140) виконані з можливістю повороту навколо осі (В) повороту в напрямку (R) на підйом для підняття випускного отвору (120) в радіально найбільш віддалене положення завантаження і в протилежному напрямку на опускання для опускання випускного отвору в радіально найменш віддалене положення завантаження щодо осі обертання. Підвіски задають відповідно першу і другу точки нахилу (Т1, Т2), які, в свою чергу, задають вісь (Т) повороту, щодо якої вага жолоба передає затискний крутний момент на опорні фланці завантажувального пристрою у встановленому стані жолоба на завантажувальному пристрої. Підвіски виконані таким чином, що відношення відстані між віссю повороту і віссю повороту до відстані між першим і другим точками нахилу складає максимально 0,25 (що відповідає щонайменше приблизно відстані між підвісками). Згідно з винаходом підвіски (130, 230, 330) розташовані так, що гострий кут () від поздовжньої осі (L) до площини (Р), що проходить через вісь нахилу (Т) і центр тяжіння (G) UA 111849 C2 (12) UA 111849 C2 жолоба має в напрямку на підйом (R) кутову міру, яка має невелике позитивне або зневажливо мале значення. UA 111849 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь техніки Предметом даного винаходу є, загалом, завантажувальний пристрій такого типу, що обертає і повертає розподільний жолоб відповідно навколо осі обертання і осі повороту. Конкретно, предметом винаходу є завантажувальний пристрій для розподілу шихти в доменній печі для виробництва чушкового чавуну або в аналогічній шахтній печі або металургійному реакторі. Більш конкретно, предметом винаходу є власне розподільний жолоб і вдосконалена компоновка підвісного пристрою для установки жолоба на завантажувальному пристрої. Передумови створення винаходу Відомі завантажувальні пристрої розраховані на забезпечення опори, обертання і повертання жолоба. Зазвичай обертання і поворот здійснюються навколо двох відповідно перпендикулярних осей таким чином, щоб забезпечити розподіл сипучого матеріалу в окружному і радіальному напрямках, наприклад, на завантажувальній поверхні всередині доменної печі. У широко розповсюдженому конструктивному виконанні жолоб, використовуваний у складі завантажувального пристрою цього типу, має корпус жолоба, в якому, щонайменше, розташована нижче по потоку ділянка жолоба або навіть весь корпус жолоба має подовжену форму і тягнеться вздовж поздовжньої осі. Корпус жолоба задає, щонайменше, на його розташованій нижче по потоку ділянці, як правило, увігнуту внутрішню поверхню ковзання, наприклад напівциліндричну або прямокутну виконану у формі лотка поверхню, по якій шихтовий матеріал переміщається ковзанням в робочому режимі. Корпус жолоба також задає випускний отвір на його розташованій нижче по потоку кінці, через яке шихтовий матеріал залишає корпус жолоба. На його протилежному, розташованому вище по потоку кінці жолоб, як правило, має дві підвіски, тобто пристосування для підвішування жолоба на завантажувальному пристрої. Для обертання жолоба завантажувальний пристрій має ротор, який може обертатися, наприклад, навколо центральної вертикальної осі печі, і два протилежних опорних фланця для опори жолоба. Опорні фланці взаємодіють з двома бічними підвісками на жолобі для фіксації ринви на його розташованому вище по потоку кінці. Для забезпечення необхідного ступеня радіального розподілу (шихти) опорні фланці виконані з можливістю повороту навколо осі повороту в двох напрямках, а саме в напрямку на підйом для підняття випускного отвору жолоба в радіально найбільш віддалене положення завантаження і в протилежному напрямку на опускання для опускання випускного отвору в радіально найменш віддалене положення завантаження щодо осі обертання. У випадку з завантаженням доменної печі радіально найбільш віддалене положення завантаження відповідає так званому "завантаженні по стінках" впритул до кожуха печі. Радіально найменш віддалене положення завантаження використовується для так званої "центровий завантаження", наприклад, для створення стовпа коксу. Широко поширене конструктивне виконання жолоба цього типу відомо, наприклад, з патенту US 5513581 або європейського патенту EP 0640539. Для установки жолоба на відповідних опорних фланцях завантажувального пристрою цей жолоб має дві бічні підвіски (також звані як "підвісні пристрої") у формі так званого "качиного носа". Підвіски у формі качиного носа, вже відомі з німецької заявки на патент DE 3342572, а також проілюстровані в британському патенті GB 1487527, дуже добре зарекомендували себе на практиці і широко використовуються протягом декількох десятиліть. Однак для них потрібна досить складна процедура установки і зняття. Ця процедура включає в себе виконання установки підйомно-транспортного пристосування, підняття кінця жолоба з випускним отвором, повертання опорних фланців, здійснення нахилу жолоба, опускання в піч і т. д. Опис спеціальних підйомно-транспортних пристосувань, наведено, наприклад, в люксембурзькому патенті LU 65663, а також у міжнародній заявці на патент WO 01/18255. Такі пристосування з противагою необхідні, поряд з іншим, тому, що жолоб потрібно утримувати за місцем під завантажувальним пристроєм, перш ніж його підвіски специфічною конфігурації можна буде зафіксувати на опорних фланцях. Само собою зрозуміло, що під час процедури необхідно однозначно виключити небезпеку падіння жолоба. З метою удосконалення конструкції для подолання цих відомих недоліків у документі WO 2010/028894 наведений опис нового способу підвіски жолоба. Цей тип жолоба показаний на фіг. 2, що додається. Він має підвіски, виконані, загалом, у формі гака з упорними і відповідними опорними поверхнями. Останні протидіють крутному моменту, переданому на опорні фланці завантажувального пристрою у встановленому стані жолоба на ньому. Як цілком можна здогадатися, жолоб спирається тільки з одного боку майже "консольним" способом, як правило, на кінці, протилежному його випускному отвору. Отже, значну вагу лотка, плюс вага ковзаючого шихтового матеріалу передає значний крутний момент на опорні фланці завантажувального 1 UA 111849 C2 5 10 15 20 25 30 35 40 45 50 55 60 пристрою. Цей крутний момент буде природно розвивати тенденцію до затискача лотка щодо опорних фланців. Жолоб з підвісками, як показано на фіг. 2, що додається, має дві основні переваги. Підвіски у формі гака зводять до мінімуму небезпеку випадкового падіння жолоба відповідно на початковій і завершальній стадіях установки і зняття. По-друге, відсутня необхідність в додаткових пристосуваннях з противагою. Однак необхідно зрозуміти, що широко застосовуються конструктивні рішення підвісок жолобів, наприклад з конфігурацією у формі "качиного носа" або у формі гака, зазвичай мають складну форму, що, в свою чергу, призводить до утруднення або ускладнення переміщень або відносних рухів, необхідних під час установки і зняття. На додаток до складних геометричних форм підвіски і опорного фланця перекидний крутний момент, переданий вагою жолоба на опорні фланці, ускладнює установку і зняття. Інше відоме спрощене конструктивне виконання жолоби і підвісок жолоба приведено в описі винаходу, см. патент US 5022806 і проілюстровано на фіг. 1, що додається. Цей жолоб має корпус виконаний у формі лотка корпус жолоба форми з по суті прямокутним поперечним перерізом. Корпус жолоба - повністю подовженої форми і тягнеться вздовж поздовжньої осі для забезпечення спрямування потоку сипучого матеріалу по поверхні ковзання в сторону випускного отвору жолоба. Як підвіску з кожного боку цей жолоб має два бічних штифта, які ковзаючим рухом можуть заходити у відповідні канавки в кожному опорному фланці і утримуватися за місцем. Жолоб згідно патенту US 5022806 може утримуватися за місцем при входженні його підвісок в зачеплення з фланцями під впливом своєї власної ваги. Значною ознакою згідно патенту US 5022806 вважається те, що установку і зняття жолоба можна забезпечити просто протяжкою або вставкою жолоба вздовж його поздовжньої осі після виконання повороту опорних фланців в необхідне положення заміни (жолоба). Але навіть у випадку зі спрощеним конструктивним виконанням підвісок згідно патенту US 5022806 перекидний крутний момент жолоба, переданий на опорні фланці, як і раніше перешкоджає процесу установки і зняття. Технічна проблема Таким чином, перша мета даного винаходу полягає в забезпеченні конфігурації жолоба, яка додатково полегшує процес установки і зняття жолоба на завантажувальному пристрої / із завантажувального пристрою. Інша мета полягає у недопущенні реверсування значного крутного моменту на опорній конструкції жолоба під час роботи. Ці цілі досягнуті за допомогою розподільного жолоба, заявленого в п. 1 формули винаходу, і завантажувального пристрою, заявленого в п. 14 формули винаходу. Загальний опис винаходу Предметом винаходу є розподільний жолоб для використання в завантажувальному пристрою, який забезпечує обертання жолоби навколо осі обертання і поворот жолоби навколо осі повороту. Жолоб придатний, насамперед, для завантажувального пристрою шахтної печі, наприклад доменної печі. Жолоб згідно винаходу включає в себе розташований вище по потоку монтажний оголовок для установки жолоба на завантажувальному пристрої і основний корпус жолоба, який направляє сипучий матеріал. Корпус жолоба має розташовану нижче по потоку ділянку жолоба, подовжену вздовж поздовжньої осі і що задає поверхню ковзання, за якою можуть ковзати шихтові матеріали, краще є опуклою, по якій матеріал ковзає, будучи обмеженим з боків. Також розташована нижче по потоку ділянка жолоба задає випускний отвір, через який шихтові матеріали можуть залишати корпуси жолоба, тобто падати в металургійний реактор під час його роботи. Також жолоб включає в себе щонайменше дві бічні підвіски, передбачені з кожного боку монтажного оголовка і взаємодіючі з двома відповідними опорними фланцями завантажувального пристрою для установки на них жолоба. Ці опорні фланці виконані з можливістю повороту навколо осі повороту в напрямку на підйом для підняття випускного отвору з вибіркою крайнього зовнішнього радіусу і в протилежному напрямку для опускання випускного отвору з вибіркою крайнього внутрішнього радіусу відносно осі обертання. Жолоб має власний номінальний центр ваги, мається на увазі центр ваги в ненавантаженому, тобто порожньому (без транспортування шихтових матеріалів) та незношеному стані жолоба, що залежить від його конструкції. Підвіски задають першу і другу точки нахилу (які, в свою чергу, задають вісь нахилу, збігається з віссю повороту або проходить паралельно їй), в яких вага жолоба передає затискаючий крутний момент на опорні фланці завантажувального пристрою у встановленому стані жолоба на завантажувальному пристрої. Цей крутний момент залежить від радіального положення центра ваги. Чим більше жолоб повертається в напрямку на підйом, тим більше бічні підвіски затискаються опорними фланцями внаслідок впливу крутного моменту. Коли вісь нахилу, задана першою та другою точками 2 UA 111849 C2 5 10 15 20 25 30 35 40 45 50 55 60 нахилу, і центр ваги виявляються сутнісно вирівняними по вертикалі, затискаючий крутний момент є мінімальним (положення заміни жолоба). Підвіски виконані таким чином, що відношення відстані між кожною з точок нахилу і віссю повороту до відстані між першою і другою точками нахилу (яка відповідає, щонайменше, приблизно відстані між підвісками) складає максимально 0,25, краще між 0,1 і 0,15. Згідно винаходу підвіски жолоба розміщуються або розташовані звичайно зі зміщенням в сторону основи поверхні ковзання (ділянка, найбільш схильна до зносу). Точніше кажучи, підвіски розташовані так, що гострий (позначений або спрямований) кут (позначається далі символом α) від поздовжньої осі до (уявної) площини, що проходить через вісь нахилу і через центр ваги, виражається в напрямку на підйом такою кутовою мірою, яка несуттєво негативна, тобто більше або дорівнює -5° і менше або дорівнює 15° (більш краще - менше 10°, а ще більш краще - менше або дорівнює 5°). Це означає, що, якщо кут α орієнтований в напрямку на підйом (яке приймається за позитивний напрямок від вихідної точки), то абсолютна величина кута α менше або дорівнює 15°, тобто |α| ≤ 15°. Якщо кут α орієнтований в напрямку, протилежному напрямку на підйом, абсолютна величина кута α менше або дорівнює 5°, тобто |α| ≤ 5°. Щоб у максимально можливій мірі виключити реверсування крутного моменту, підвіски, краще, розташовані так, щоб жолоб передавав крутний момент на опорні фланці в напрямку на опускання, коли жолоб повертається в положення своєї заміни, в якому його поздовжня вісь орієнтована по суті вертикально, тобто під кутом менше 5° щодо вертикалі. Іншими словами, положення заміни жолоба відповідає самому нижньому положенню, до якого може доходити жолоб і яке виходить за межі так званого положення центрового завантаження. Необхідно відзначити, що вищезазначене положення осі нахилу і, відповідно, напрям крутного моменту, що передається на опорні фланці завантажувального пристрою, залежить від конструкції і, а саме, від положення підвісок на жолобі. Запропонована конструкція істотно спрощує установку / зняття жолоба, оскільки виключає наявність значного крутного моменту, що передається жолобом на взаємодіючі з ним опорні фланці в положенні заміни, в якому - а це ще один відмітний аспект - жолоб орієнтований по суті вертикально. У положенні заміни крутний момент малий, якщо взагалі присутній, і не потрібна спеціальна процедура для "розблокування" жолоба від опорних фланців, а в час, відповідно, зняття і установки жолоб можна просто піднімати догори або опускати на опорні фланці. Крім того, можна виключити реверсування перекидного крутного моменту між двома крайніми положеннями повороту під час роботи - ще одна суттєва перевага. У відомих на сьогоднішній день конструкціях має місце реверсування перекидного крутного моменту, переданого на опорні фланці під певним кутом повороту, коли жолоб опускається в напрямку на опускання з радіально найбільш віддаленого положення завантаження в сторону нижнього радіально найменш віддаленого положення завантаження. Необхідно відзначити, що при розгляді відповідних значень маси, що становлять зазвичай величину від декількох тонн до десятків тонн, таке реверсування викликає поштовхи, які сильно збільшують знос механізму повороту, підвісок, взаємодіючих ділянок фланців, що забезпечують обертання опори жолоба підшипників, і т. д. У даному контексті вираз "підвіска" використовується в прив'язці до будь-якого вигляду пристроїв або пристосувань з одного або декількох компонентів, придатних для утримання жолоба на опорних фланцях завантажувального пристрою. Вираз "вертикаль" цілком очевидно відноситься до вертикально орієнтованої осі координат, наприклад, вертикальної осі, яка може збігатися з віссю обертання завантажувального пристрою. З метою додаткового зменшення перекидного крутного моменту в положенні заміни і залежно від вибраної конструкції жолоба гострий кут між згаданою уявною площиною і поздовжньою віссю має міру в напрямку на підйом, краще, яка складає більше нуля, краще в діапазоні від 0° до +15°. Краще, підвіски розташовані на жолобі так, щоб центр ваги припадав на перпендикулярний відрізок від площини, що проходить через вісь нахилу і паралельно поздовжній осі, причому цей відрізок становить менше 10 %, краще менше 5 %, довжини подовженого розташованого нижче по потоку ділянки жолоба як такого. У надійному конструктивному виконанні монтажний оголовок має кільцеву, замкнуту по колу конфігурацію, а підвіски виконані у вигляді єдиного цілого з монтажним оголовком таким чином, що виступають в сторони і протилежно один одному від центральної осі жолоба на висоті підвісок. У кращему конструктивному виконанні підвіски можуть бути виконані суцільнолитими з монтажним оголовком, що виготовляється відливанням, наприклад з ливарного чавуну або сталі. Для підвищення безпеки підвіски і опорні фланці можуть включати в себе щонайменше один запобіжний штифт з виконанням відповідного отвору під штифт. При звичайній роботі 3 UA 111849 C2 5 10 15 20 25 30 35 40 45 50 55 60 завантажувального пристрою крутний момент, переданий під силою тяжіння відносно осі нахилу (тобто по лінії, що проходить через точки нахилу), фіксує жолоб на опорних фланцях і, тим самим, запобігає жолоб від падіння в металургійний реактор. Отже, в нормальних умовах запобіжний штифт не обов'язковий. Однак запобіжний штифт може виявитися корисним для попередження випадкового переміщення жолоба, наприклад, у разі вибуху в металургійному реакторі, який може викликати від'єднання підвісок жолоба від опорних фланців. Краще, запобіжний штифт має вісь, що збігається з віссю нахилу, для запобігання передачі крутного моменту на нього. У кращому конструктивному виконанні нового типу підвісок, тобто з цілком певними статичними характеристиками для надійного витримування крутного моменту в напрямку на опускання, наприклад в крайньому зовнішнє становище завантаження, причому кожна підвіска, на додаток щонайменше до одного бічного виступу, має поверхню вагового навантаження для взаємодії з опорним виступом на відповідному опорному фланці, містить дві протилежно орієнтовані передавальні крутний момент поверхні, які, загалом, розташовані поперечно до поверхні вагового навантаження для взаємодії з двома упорами на відповідному опорному фланці, причому передаючі крутний момент поверхні є по суті плоскими. У цій формі конструктивного виконання кожна підвіска може включати в себе окремий зв'язаний монтажний виступ, а саме продовжений по лінії в напрямку, що проходить,краще, під малим кутом, наприклад менше 5° відносно поздовжньої осі, і задає вертикальний напрямок установки / зняття під час заміни жолоба в положенні його заміни. У своїй простій, але при цьому надійної конфігурації окремий зв'язаний монтажний виступ має полігональну, дзеркально-симетричну форму щодо його подовження, насамперед чотиристоронню, краще прямокутну або трапецоїдну форму в поперечному перерізі. Альтернативно, в частині взаємно звернених деталей підвісок і опорних фланців кожна підвіска також може включати в себе три окремих монтажних виступи: перший виступ, що задає поверхню вагового навантаження, а також другий і третій виступи, відповідно задають протилежні передавальні крутний момент поверхні. У конструктивному виконанні жолоба, що, перш за все, годиться для його заміни по вертикалі, не вдаючись до зменшення радіуса завантаження, розташований вище по потоку монтажний оголовок зігнутий так, що його центральна вісь проходить під кутом вигину щодо поздовжньої осі, причому кут вигину становить від 15° до 45°, краще від 20° до 40°. У цій формі конструктивного виконання, якщо розглядати положення для заміни жолоба, розташована нижче по потоку поздовжня вісь, краще, проходить під кутом до вертикалі в діапазоні від 0° до +5° при вимірюванні його величини в напрямку на підйом. Подовжена розташована нижче по потоку ділянка жолоба, краще, має конічно або циліндрично трубчасту і замкнуту по колу конфігурацію і прикріплено до монтажного оголовка. Для забезпечення повороту жолоба в радіально більш далеке назовні положення завантаження в напрямку на підйом монтажний оголовок, краще, має поглиблення, що виключає зіткнення з завантажувальним пристроєм в крайньому зовнішньому радіальному положенні жолоба. Предметом винаходу також є завантажувальний пристрій, що включає в себе жолоб згідно винаходу і має відповідні взаємодіючі опорні фланці. Завдяки новій конфігурації жолоба, вісь нахилу, щодо якої вага жолоба передає крутний момент на опорні фланці, може бути зміщена від осі повороту так, щоб виключити модифікування механізму повороту. У випадку з вищевказаним жолобом, якщо дивитися в горизонтальній площині, вісь нахилу може бути зміщена, відповідно, від осі повороту, а саме в бік основної поверхні ковзання на корпусі жолоба. Аспекти даного винаходу зачіпають також установку і зняття розподільного жолоба. Конфігурація монтованого або демонтованого розподільного жолоба, краще, задається, як описано вище. Спосіб установки розподільного жолоба на завантажувальному пристрої включає в себе: вирівнювання щонайменше двох підвісок за опорними фланцями з опусканням розподільного жолоба вздовж осі обертання і з забезпеченням упору щонайменше двох підвісок в опорні фланці, і обертання опорних фланців навколо осі повороту в напрямку на підйом таким чином, щоб вагу жолоба передавав затискаючий крутний момент на опорні фланці. Перш ніж вирівнювати щонайменше дві підвіски за опорними фланцями, розподільний жолоб, краще, піднімається вздовж осі обертання, поки щонайменше дві підвіски не виявляться вище опорних фланців. Краще, при підйомі розподільного жолоба його слід обертати (наприклад, на кут щонайменше від 15° до 25°, а більш краще 20°) навколо осі обертання щодо завантажувального пристрою, щоб забезпечити проходження щонайменше двох підвісок за опорними фланцями. У процесі установки розподільний жолоб піддається, таким чином, 4 UA 111849 C2 5 10 15 20 25 30 35 40 45 50 55 60 переміщенню щодо завантажувального пристрою, схожому на рух охоплюваної деталі штикового з'єднувача щодо охоплюючої деталі: врізна подача, поворот навколо осі врізки, рух що відводить до упору деталей один в одного. Однак, необхідно відзначити, що опорні фланці завантажувального пристрою розташовані симетрично один до одного, в той час як деталь яка охоплює штикового з'єднувача зазвичай проявляє дискретну обертальну симетрію навколо осі врізки. Внаслідок цього поворот навколо осі врізки і що відводить рух, у разі розподільного жолоба, не накладаються один на одного. Отже, повна аналогія з штиковим з'єднувачем тут відсутня, але таке порівняння добре в плані отримання уявлення про рух розподільного жолоба щодо завантажувального пристрою. Варто відзначити важливість відносного переміщення між розподільним жолобом і завантажувальним пристроєм. Дійсно, на практиці простіше буде провернути завантажувальний пристрій при збереженні постійної орієнтації розподільного жолоба в стаціонарній системі координат. У способі зняття розподільного жолоба з завантажувального пристрою, по суті, монтажні операції виконуються у зворотній часовій послідовності. Перш за все, цей спосіб включає в себе: обертання опорних фланців навколо осі повороту в напрямку на опускання доти, поки вага жолоба не буде передавати або передаватиме незначний затискає крутний момент на опорні фланці, зняття розподільного жолоба з опорних фланців і підйом розподільного жолоба вздовж осі обертання (краще, поступальним рухом). Краще, після підйому розподільного жолоба його слід опустити вздовж осі обертання, обертаючи його при цьому (наприклад, на кут щонайменше від 15° до 25°, а більш краще 20°) навколо осі обертання щодо завантажувального пристрою, щоб забезпечити проходження по меншій мірі двох підвісок за опорними фланцями. Фахівці зможуть оцінити, що даний спосіб спрощує процедуру установки і зняття розподільного жолоба. Насамперед, установка і зняття можна проводити з використанням кабелів або тросів, на яких підвішений жолоб. Альтернативно або додатково, можна використовувати монтажний кронштейн. У способах як установки, так і зняття завантажувальний пристрій, краще, обертається навколо осі обертання щодо стаціонарної системи координат, в той час як орієнтація розподільного жолоба навколо осі обертання підтримується незмінною в цій системі координат. Це, насамперед, краще в тому випадку, коли жолоб монтується або демонтується з використанням кабелів або тросів. Короткий опис креслень Інші відмінні особливості та переваги даного винаходу будуть виявлені на основі наведеного нижче детального, але не вичерпного опису декількох варіантів конструктивного виконання з посиланням на додані креслення, на яких: Фіг. 1 поздовжній вигляд збоку становить рівень техніки розподільного жолоба згідно патенту US 5022806, який не є предметом даного винаходу, Фіг. 2 поздовжній вигляд у розрізі становить рівень техніки розподільного жолоба відповідно до міжнародної заявки WO 2010/028894, який не є предметом даного винаходу, Фіг. 3 поздовжній вигляд збоку першого конструктивного виконання розподільного жолоба згідно винаходу, Фіг. 4 частковий поздовжній вигляд збоку другого конструктивного виконання розподільного жолоба згідно винаходу, Фіг. 5 частковий поздовжній вигляд збоку третього конструктивного виконання розподільного жолоба згідно винаходу, Фіг. 6 і фіг. 7 відповідно часткові вигляди зверху в розрізі першого і другого конструктивного виконання завантажувального пристрою, укомплектованого розподільним жолобом згідно винаходу, Фіг. 8 поздовжній вигляд збоку монтажного оголовка розподільного жолоба згідно фіг. 4, Фіг. 9 і фіг. 10 вигляди в перспективі розподільного жолоба згідно фіг. 4 під час його встановлення або зняття. На всіх цих кресленнях ідентичні або функціонально відповідні елементи будуть вказані ідентичними посилальними позначеннями, що відрізняються лише по цифрі в розряді сотень. Опис бажаних варіантів конструктивного виконання Фіг. 1 ілюструє розподільний жолоб, що позначається, загалом, посилальним позначенням 10, згідно патенту US 5022806, ідеї винаходу якого включені за посиланням в даний опис у всій їх повноті, насамперед у частині, що стосується конструкції завантажувального пристрою. Цей жолоб 10 має виконаний у формі лотка корпус 12 жолоба. Для направлення сипучого матеріалу 5 UA 111849 C2 5 10 15 20 25 30 35 40 45 50 55 60 в сторону випускного отвору жолоба корпус 12 жолоба згідно фіг. 1 має по суті прямокутний поперечний переріз в перпендикулярній фіг. 1 площині і виконаний подовженим за формою. Також є звичайними та інші поперечні перетини, наприклад напівкруглої або овальної форми, і включені в даний обсяг опису. Загалом, корпус 12 жолоба простягається вздовж поздовжньої осі L. Для установки жолоба 10 на розподільному пристрої (не показано) він має монтажний оголовок 14 з підвісним пристроєм, що включає в себе відповідну бічну підвіску 13 з кожного боку корпусу 12. У відомому виконанні підвіски розташовані дзеркально-симетрично до загальної площини симетрії жолоба, яка паралельна фіг. 1. Кожна підвіска 13 згідно фіг. 1 включає в себе два бічних штифта, які ковзаючим рухом можуть заходити у відповідні канавки в кожному з двох взаємодіючих опорних фланців, показаних пунктирною лінією під посилальної позначенням 40 на фіг. 1. У встановленому стані жолоб 10 підтримується двома бічними підвісками 13 і утримується за місцем в по суті консольному розташуванні. Жолоб 10 згідно фіг. 1 розрахований на спрощену процедуру установки і зняття допомогою протягання або вставки жолоба 10 вздовж його поздовжньої осі L. Ця процедура можлива, якщо тільки опорні фланці 40 були повернені в необхідне положення заміни (як показано на перших двох кресленнях в патенті US 5022806) і з ділянки між штифтами на підвісці 13 був знятий стопорний болт (не показаний). Як можна судити по приблизній індикації номінального центру ваги G жолоба 10 згідно фіг. 1, в номінальному положенні виставлення для заміни жолоба матиме місце значний крутний момент, переданий на опорні фланці 40. Цей крутний момент виявлятиме тенденцію до нахилу жолоба 10 щодо першої та другої точки нахилу з кожного боку жолоба. Ці точки нахилу задають тут вісь зі посилальним позначенням як вісь нахилу Т. Такий небажаний нахил щодо опорних фланців 40 необхідно відрізняти від потрібного повороту в унісон і спільно з опорними фланцями 40, а саме їх повороту навколо осі повороту для радіального розподілу. Навіть якщо змінити конструкцію так, щоб забезпечувалася орієнтація корпусу 12 жолоба вертикально з метою його заміни, а таке рішення у відомих на сьогоднішній день конструкціях не задумано, значний крутний момент все одно будуть зберігатися. Саме тому в конструктивному виконанні згідно фіг. 1 центр ваги G розташований на значній відстані по горизонталі від вертикальної площини, що проходить через вісь T, коли жолоб 10 перебуває у вертикальному положенні, тобто орієнтований так, що його поздовжня вісь L є вертикальною. На фіг. 1 відповідний гострий кут α ("гострий" - у значенні менший з двох кутів) між поздовжньою віссю L і уявної площиною P, що проходить через вісь нахилу T і через центр ваги G, виражається значною абсолютною кутовою мірою, наприклад > 10°. Необхідно відзначити, що величина перекидного крутного моменту залежить, поряд з іншим, від абсолютного значення цього критичного гострого кута, коли жолоб знаходиться в положенні заміни. Цілком очевидно, що будь-який залишковий перекидний крутний момент абсолютно небажаний під час заміни, оскільки він задає тенденцію до блокування підвісок 13 в їх опорних фланцях 40 і збільшує зусилля, необхідне для вивільнення кожної підвіски 13 з її опорного фланця 40. Необхідно зрозуміти, що вісь нахилу T і вісь B повороту розташовані відносно близько один до одного. (Як показано на фіг. 5, вони навіть можуть збігатися.) Перш за все, відношення відстані між віссю нахилу Т і віссю повороту В до відстані між першим і другим точками нахилу з кожного боку розподільного жолоба становить максимально 0,25, краще між 0,1 і 0,15. У випадку з розподільним жолобом для шахтної печі, точки нахилу звичайно відстоять одна від одної на 1,5-1,8 м, в той час як радіус монтажних фланців (відповідний максимальній відстані між віссю нахилу Т і віссю повороту В) зазвичай становить менше 0, 3 м (краще, в діапазоні від 0,18 м до 0,24 м). Крім того, як видно на фіг. 1, при виконанні замірів в напрямку R повороту на підйом, тобто в напрямку до крайнього зовнішнього положення завантаження (за годинниковою стрілкою у видах збоку на фіг. 1-5), кутова міра гострого кута α виражається негативною величиною (або проти годинникової стрілки в випадку з фіг. 1-5), тобто α < -10°. Отже, при повороті жолоба 10 з крайнього зовнішнього в центрове положення завантаження, наприклад, з виставленням його поздовжньої осі L у вертикальне або майже вертикальне положення, буде мати місце реверсування вищевказаного перекидного крутного моменту відносно осі T, переданого на опорні фланці. Цей крутний момент буде змінюватися або "реверсувати" з крутного моменту в напрямку на опускання на крутний момент в напрямку R на підйом при певному нахилі осі L жолоба. У випадку з порожнім жолобом точка реверсування або інверсії крутного моменту припадає на той момент, коли вісь нахилу Т і центр ваги жолоба вирівняні по вертикалі. Це приблизно відповідає положенню, коли вісь L нахилена відносно вертикалі під кутом α. На практиці положення реверсування крутного моменту при повороті залежить від кількості шихти, що транспортується на даний момент по жолобу. Таке реверсування вважається небажаним, 6 UA 111849 C2 5 10 15 20 25 30 35 40 45 50 55 60 оскільки розвиває тенденцію до ударних впливів, які збільшують знос відповідальних компонентів системи, включаючи механізми повороту і дорогі підшипники завантажувального пристрою. Інший відомий на сьогоднішній день розподільний жолоб 10, заявлений в публікації W02010/028894, проілюстрований на фіг. 2. Основна відмінність в порівнянні з вищенаведеним типом жолоба полягає в тому, що бічні підвіски 13 його монтажного оголовка 14 по конструктивним міркуванням передбачені на відповідному важелі. Фактично цей жолоб призначений для завантажувальних пристроїв реакторів середніх або малих розмірів. Інша основна відмінність, як видно на фіг. 3, полягає в специфічної конфігурації підвісок 13 у формі "морського коника" або по типу гака. У цій конфігурації передбачені наполегливі і відповідні опорні поверхні, компенсуючі вищевказаний перекидний крутний момент щодо осі T у встановленому стані жолоба 10. Крім того, підвіски у формі гака зводять до мінімуму небезпеку падіння жолоба 10. Що стосується перекидного впливу, описаного в прив'язці до фіг. 1, жолоб згідно фіг. 2 має аналогічні властивості, оскільки гострий кут α, заміряний в напрямку R на підйом від поздовжньої осі L до площини P, також висловлюється значною негативною величиною α ≥ -5° (за позитивний напрямок для кутів прийнятий напрямок R на підйом). Отже, має місце реверсування крутного моменту, однак внаслідок малої абсолютної величини α реверсування у звичайному робочому режимі не відбувається. Жолоб виконаний так, що реверсування відбувається, тільки коли жолоб 200 повертається в положення для його заміни, безпосередньо перед виходом в положення, показане на фіг. 4. Таким чином, завдяки цій конструкції забезпечується функція саморазблокування, коли все ще можна легко робити заміну жолоба 200, оскільки підвіска також виконана як "вільна підвіска", тобто дозволяє здійснення нахилу в напрямку R на підйом (якщо не введений в зачеплення запобіжний штифт). Інша відмінність на фіг. 4 полягає в тому, що конфігурація підвіски 230 і опорних фланців 240 виконана в інвертованому порядку в порівнянні з фіг. 3. Іншими словами, замість одиночного сполученого виступу підвіска 230 має три окремих монтажних виступу 232-1, 232-2, 232-3. Перший виступ 232-1 задає поверхню вагового навантаження 233. Інші два виступи 2322, 232-3 також просторово рознесені, загалом, вздовж осі L і задають протилежно орієнтовані передавальні крутний момент поверхні зустрічної дії щодо осі нахилу T в напрямку на опускання. Відповідно, опорні фланці 240, взаємодіючі з жолобом згідно фіг. 4, відрізняються тим, що вони включають в себе два окремих виступи, які задають поверхню 242 вагового навантаження, що взаємодіє з поверхнею 233, і дві упорні поверхні 245, 247, взаємодіючі з виступами 232-2, 232-3 підвіски 230. І на закінчення, монтажний оголовок 214 згідно фіг. 4 має зменшений вигин, так що жолоб 200 може виставлятися суворо вертикально у своєму становищі заміни (β = 0). Фіг. 5 ілюструє третє конструктивне виконання розподільного жолоба 300. Знову ж, будуть описані тільки основні відмінності, оскільки жолоб 300 по конструкції дуже схожий на жолоб згідно фіг. 3, особливо в тому, що стосується положення підвісок 330, розташованих ближче до основи корпусу 316 жолоба, а саме на відстані Х в порівнянні із звичайною центровою підвіскою, що збігається з віссю повороту. Жолоб 300 має підвіску 330, виконану у формі одиночного сполученого виступу 332, а саме трапецоїдного по конфігурації зі сходом на конус в сторону випускного отвору жолоба 300 і симетричного щодо своєї поздовжньої осі. Ця конфігурація забезпечує функцію самовиставлення на завершальній стадії встановлення жолоба 300 на опорних фланцях. Наслідком цього є інша перевага, що полягає в тому, що відповідні опорні фланці (не показані) мають два нижніх виступу 343, 345, що сприймають вагу жолоба в результаті зачеплення з бічними поверхнями 335, 337 на кінці трапецоїдного виступу 332. Один з цих двох виступів також бере на себе функцію протидії крутному моменту, а саме виступ 345 спільно з третім виступом або упором 347 опорного фланця. Таким чином, збіжні на конус довгі сторони 9 UA 111849 C2 5 10 15 20 25 30 35 40 45 50 55 60 трапецоїдного виступу 332 використовуються як передавальні крутний момент поверхні 335, 337. За винятком іншої форми виступу 332, що утворює підвіску 330, та відповідних виступів / упорів на взаємодіючому фланці, конструктивне виконання згідно фіг. 5 ідентично такому згідно фіг. 3. Кожна з фіг. 6-7 ілюструє симетричний завантажувальний пристрій в горизонтальному напівпрофілі. Фіг. 6 ілюструє конструктивне виконання, в якому вісь повороту В (яка може збігатися або не збігатися з віссю нахилу T), задана похилими валами, які підтримують і приводять в дію опорні фланці 140, виставлена в традиційному розташуванні, тому що перпендикулярно перетинає вісь обертання A. Фіг. 7 ілюструє альтернативне конструктивне виконання, в якому вісь B повороту (яка, знову ж таки, може збігатися або не збігатися з віссю нахилу T) нестандартно зміщена від осі обертання A. Фіг. 8-10 ілюструють зняття розподільного жолоба з завантажувального пристрою на прикладі розподільного жолоба 200 згідно фіг. 4. Заради ясності сприйняття креслень не всі посилальні позначення згідно фіг. 4 повторені на фіг. 8-10. Фіг. 8 показує відстань між віссю нахилу T і віссю B повороту, а фіг. 9 показує відстань D між першою і другою точками нахилу T 1, T2. Фіг. 8 показує верхню частину (монтажний оголовок 214) розподільного жолоба 200 в положенні заміни жолоба, в якому центр ваги (не показаний на фіг. 8) і вісь нахилу Т знаходяться в одній і тій же вертикальній площині. У положенні заміни вага розподільного жолоба 200, отже, не викликає або викликає незначний затискаючий крутний момент між підвісками 230 жолоба і опорними фланцями 240 завантажувального пристрою. Крім того, монтажні виступи (232-1, 232-2 і 232-3 на фіг. 4) розташовані таким чином, що розподільний жолоб може підніматися з опорних фланців 240 поступальним рухом по вертикалі, причому монтажні виступи не створюють перешкоди для відповідних упорів опорних фланців 240. Якщо припустити, що розподільний жолоб знаходиться в нормальному положенні, зняття починається з обертання опорних фланців навколо осі повороту в напрямку на опускання, поки жолоб не опиниться в положенні для заміни (як показано на фіг. 8). Потім розподільний жолоб піднімається з опорних фланців поступальним рухом по вертикалі вздовж осі обертання. Коли розподільний жолоб буде піднято, щонайменше, до позначки, на якій підвіски 230 виявляються вище опорних фланців 240, він обертається щодо опорних фланців 240, наприклад, на кут, достатній для виведення опорних фланців 240 з траєкторії руху підвісок вниз або далі вгору. Необхідно відзначити, що на практиці простіше буде провернути завантажувальний пристрій при збереженні постійної орієнтації розподільного жолоба в стаціонарній системі координат. Кут відносного обертання становить щонайменше від 15° до 25°. Фіг. 9 і 10 показують розподільний жолоб 200 в піднятому провернутому положенні. На завершення розподільний жолоб опускається поступальним рухом вздовж осі обертання. Оскільки розподільний жолоб, будучи піднятим з опорних фланців, піддається тільки переміщенням з поступальним рухом, виявляється надзвичайно просто демонтувати жолоб з використанням кабелів або тросів (на кресленнях не показані). Процедура установки відповідає вищеописаній процедури зняття у зворотній часовій послідовності. Отже, відсутня необхідність в її детальному поясненні. Необхідно відзначити, що, якщо розподільний жолоб потрібно зняти з металургійного реактора або завести в нього через верхню частину завантажувального пристрою, то відносне обертання жолоба і опорних фланців між собою навколо вертикальної осі виконувати не обов'язково. Зазвичай, проте, зняття або заведенням розподільного жолоба будуть здійснюватися через кришку у верхній частині металургійного реактора, причому на позначці нижче завантажувального пристрою. Незважаючи на те, що тут було приведено детальний опис тільки варіантів специфічного конструктивного виконання, фахівці зможуть оцінити, що можлива розробка їх модифікацій і альтернативних рішень у світлі загальних ідей, викладених в описі винаходу. Таким чином, окремі компонувальні рішення, наведені в описі винаходу, повинні вважатися всього лише ілюстративними прикладами, які не обмежують обсяг винаходу, який у всій своїй повноті повинен бути представлений в поданій формулі винаходу і у всіх без винятку її еквівалентних трактуваннях. УМОВНІ ПОЗНАЧЕННЯ Фіг. 1-2 10 розподільний жолоб 12 корпус жолоба 13 підвіска 14 монтажний оголовок 10 UA 111849 C2 5 10 15 20 25 30 35 40 45 50 55 60 16 розташована нижче по потоку ділянка жолоба 40 опорні фланці G центр тяжкості L поздовжня вісь P уявна площина R направлення на підйом T вісь нахилу α гострий кут між L і P Фіг. 3 100 розподільний жолоб 112 корпус жолоба 114 монтажний оголовок 116 розташована нижче по потоку ділянка жолоба 120 випускний отвір 130 підвіска 132 зв'язаний виступ 134 поглиблення 133, навантажуванні / сприймаючі крутний момент поверхні поз. 130 135, 137 140 опорний фланець 142 опорний виступ 145, сприймаючі крутний момент упори 147 G центр тяжкості H центральна вісь монтажного оголовка L поздовжня вісь P уявна площина R направлення на підйом T вісь нахилу α гострий кут між L і P β гострий кут від вертикалі до L X відстань Фіг. 4, Фіг. 8-9 200 розподільний жолоб 214 монтажний оголовок 216 розташована нижче по потоку ділянка жолоба 230 підвіска 232-1, монтажні виступи 232-2, 232-3 233, навантажуванні / сприймаючі крутний момент поверхні поз. 230 235, 237 240 опорний фланець 242 поверхня вагового навантаження поз. 240 245, сприймаючі крутний момент упорні поверхні поз. 240 247 B вісь поворота d відстань між віссю нахилу T і віссю B повороту D відстань між першою і другою точками нахилу T 1, T2 G центр тяжкості H центральна вісь монтажного оголовка L поздовжня вісь P уявна площина R направлення на підйом T вісь нахилу T1, T2 перша і друга точки нахилу α гострий кут X відстань 11 UA 111849 C2 5 10 15 20 25 Фіг. 5 300 розподільний жолоб 314 монтажний оголовок 316 розташована нижче по потоку ділянка жолоба 330 підвіска 332 зв'язаний виступ 334 поглиблення 335, сприймаючі крутний момент / навантажуванні поверхні поз. 332 337 343 опорний виступ 345 опорний і передаючий крутний момент впритул / виступ 347 передаючий крутний момент упор / виступ G центр тяжкості L поздовжня вісь P уявна площина R направлення на підйом T вісь нахилу α гострий кут між L і P β гострий кут від вертикалі до L X відстань Фіг. 6-7 A вісь обертання B вісь повороту 100, розподільний жолоб 200 130, підвіска 230 140, опорний фланець 240 30 ФОРМУЛА ВИНАХОДУ 35 40 45 50 55 1. Розподільний жолоб (100) для завантажувального пристрою, який виконаний для обертання жолоба навколо осі обертання (А) і повороту жолоба навколо осі (В) повороту, насамперед для завантажувального пристрою доменної печі, причому жолоб містить: розташований вище по потоку монтажний оголовок (114) і корпус (112) жолоба, що має подовжену, розташовану нижче по потоку, ділянку (116) жолоба з поздовжньою віссю (L), причому розташована нижче по потоку ділянка жолоба задає поверхню ковзання, за якою можуть ковзати шихтові матеріали, і випускний отвір (120), через який шихтові матеріали можуть залишати корпус жолоба під час роботи, щонайменше дві бічні підвіски на монтажному оголовку для установки жолоба щонайменше на двох відповідних опорних фланцях завантажувального пристрою, причому опорні фланці (140) виконані з можливістю повороту навколо осі (В) повороту в напрямку (R) на підйом для підняття випускного отвору (120) в радіально найбільш віддалене положення завантаження і в протилежному напрямку на опускання для опускання випускного отвору в радіально найменш віддалене положення завантаження щодо осі обертання, причому жолоб має центр ваги (G), а підвіски задають відповідно першу і другу точки нахилу (Т1, Т2), щодо яких вага жолоба виконана з можливістю передачі затискного крутного моменту на опорні фланці завантажувального пристрою у встановленому стані жолоба на завантажувальному пристрої, який відрізняється тим, що відношення відстані (d) між кожною з точок нахилу (Т 1, Т2) і віссю (В) повороту до відстані (D) між першою і другою точками нахилу (Т 1, Т2) становить максимально 0,25, краще між 0,1 і 0,15, і тим, що підвіски (130, 230, 330) розташовані так, що спрямований гострий кут () від поздовжньої осі (L) до площини (Р), що проходить через точки нахилу (Т 1, Т2) і центр ваги (G), в напрямку на підйом (R) має кутову міру, що міститься в діапазоні від -5° до 15° (-5°15°). 2. Розподільний жолоб за п. 1, який відрізняється тим, що підвіски (130, 330) розташовані з можливістю передачі жолобом (100) крутного моменту в напрямку на опускання на опорні 12 UA 111849 C2 5 10 15 20 25 30 35 40 45 50 55 60 фланці, будучи повертаним в положення заміни жолоба, в якому поздовжня вісь (L) орієнтована по суті вертикально під кутом () менше ніж 5° до вертикалі. 3. Розподільний жолоб за п. 1 або п. 2, який відрізняється тим, що гострий кут () має міру в напрямку на підйом, яка складає більше нуля, краще в діапазоні 0°+15°, а більш краще в діапазоні 0°+5°. 4. Розподільний жолоб за пп. 1-3, який відрізняється тим, що підвіски (130) розташовані на жолобі так, що центр ваги (G) знаходиться на відстані (X) від площини, що проходить через першу і другу точки нахилу (Т 1, T2) і паралельно поздовжній осі (L), що становить менше 10 %, краще менше 5 %, довжини розташованої нижче по потоку ділянки (116) жолоба. 5. Розподільний жолоб за одним з пп. 1-4, який відрізняється тим, що монтажний оголовок (114) має кільцеву замкнуту по колу конфігурацію, і що підвіски (130) виконані у вигляді єдиного цілого з монтажним оголовком (114) таким чином, що виступають в сторони і протилежно один одному, причому підвіски і монтажний оголовок, краще, виконані суцільнолитими один з одним. 6. Розподільний жолоб за одним з пп. 1-5, який відрізняється тим, що щонайменше одна пара з підвіски (130) та відповідного опорного фланця (140) містить запобіжний штифт і відповідний отвір під штифт, причому підвіски і опорні фланці виконані для недопущення нахилу жолоба в напрямку на опускання щодо опорних фланців, з дозволом нахилу жолоба в напрямку (R) на підйом щодо опорних фланців, коли запобіжний штифт знятий, причому запобіжний штифт має вісь, що збігається з віссю нахилу (Т),яка проходить через точки нахилу (Т 1, Т2). 7. Розподільний жолоб за одним з пп. 1-6, який відрізняється тим, що кожна підвіска (130) включає в себе щонайменше один бічний виступ (132), що має поверхню (133) вагового навантаження для взаємодії з опорним виступом (142) на відповідному опорному фланці, і щонайменше дві протилежно орієнтовані поверхні, які виконані з можливістю передачі крутного моменту (135, 137), які, загалом, розташовані поперечно до поверхні (133) вагового навантаження для взаємодії щонайменше з двома упорами (145, 147), які, краще, розташовані просторово рознесеними вздовж поздовжньої осі на відповідному опорному фланці. 8. Розподільний жолоб за п. 7, який відрізняється тим, що кожна підвіска включає в себе окремий зв'язаний монтажний виступ (132), причому виступ виконаний подовженим вздовж напрямку, що, краще, проходить під кутом менше ніж у 5° відносно поздовжньої осі (L). 9. Розподільний жолоб за п. 8, який відрізняється тим, що зв'язаний монтажний виступ (132) щодо його подовження має полігональну дзеркально-симетричну форму, насамперед чотиристоронню, краще прямокутну або трапецоїдну форму в поперечному перерізі. 10. Розподільний жолоб за п. 1, який відрізняється тим, що кожна підвіска (230) включає в себе щонайменше три окремих монтажних виступи (232-1, 232-2, 232-3), причому перший виступ (232-1) має поверхню вагового навантаження (233), так само як другий і третій виступ (232-2, 232-3) кожен має одну та іншу із відповідних протилежних передавальних крутний момент поверхонь. 11. Розподільний жолоб за одним з пп. 1-10, який відрізняється тим, що розташований вище по потоку монтажний оголовок (114) зігнутий так, що він має центральну вісь (Н) під кутом вигину щодо поздовжньої осі, причому кут вигину має кутову міру в діапазоні від 15° до 45°, більш краще в діапазоні від 20° до 40°. 12. Розподільний жолоб за п. 11, який відрізняється тим, що в положенні заміни жолоба поздовжня вісь (L) подовженого розташованої нижче по потоку ділянки (116) жолоба знаходиться під кутом () до вертикалі, який в напрямку на підйом має кутову міру в діапазоні 0°+5°. 13. Розподільний жолоб за одним з пп. 11 або 12, який відрізняється тим, що подовжена розташована нижче по потоку ділянка (116) жолоба має конічно або циліндрично трубчасту і замкнуту по колу конфігурацію і прикріплена до монтажного оголовка (114), і що монтажний оголовок (114) містить поглиблення (134), що дозволяє повертати жолоб в радіально більш далеке назовні положення завантаження в напрямку на підйом. 14. Завантажувальний пристрій, виконаний для обертання розподільного жолоба навколо осі обертання і повороту жолоба навколо осі повороту, насамперед завантажувальний пристрій шахтної печі, причому завантажувальний пристрій включає в себе: ротор, який виконаний з можливістю обертання навколо осі обертання і має щонайменше два протилежних опорних фланці (140), взаємодіючих щонайменше з двома боковими протилежними підвісками (130) жолоба, причому опорні фланці виконані з можливістю повороту навколо осі (В) повороту в напрямку (R) на підйом для підняття випускного отвору жолоба в радіально найбільш віддалене положення завантаження, і в протилежному напрямку на опускання для опускання випускного отвору в радіально найменш віддалене положення завантаження щодо осі обертання, 13 UA 111849 C2 5 10 15 20 25 30 35 40 45 50 55 який відрізняється тим, що містить розподільний жолоб (100, 200, 300) за одним з пп. 1-13. 15. Завантажувальний пристрій за п. 14, який відрізняється тим, що вісь (В) повороту перпендикулярно перетинає вісь обертання (А), причому вісь нахилу (Т), через точки нахилу (Т1, Т2), щодо яких вага жолоба виконана з можливістю передачі крутного моменту на опорні фланці, зміщена від осі (В) повороту. 16. Завантажувальний пристрій за п. 15, який відрізняється тим, що вісь нахилу (Т) зміщена від осі (В) повороту у напрямку до поверхні ковзання корпусу (112) жолоба. 17. Спосіб установки розподільного жолоба за одним з пп. 1-13 на завантажувальному пристрої, який виконано для обертання жолоба навколо осі обертання (А) і повороту жолоба навколо осі (В) повороту, причому завантажувальний пристрій включає в себе щонайменше два опорних фланці, відповідні щонайменше двом підвіскам розподільного жолоба, розташовані діаметрально протилежно один одному щодо осі обертання, а спосіб включає: вирівнювання щонайменше двох підвісок за опорними фланцями з опусканням розподільного жолоба вздовж осі обертання (А) і з забезпеченням упору щонайменше двох підвісок в опорних фланцях, і обертання опорних фланців навколо осі (В) повороту в напрямку на підйом таким чином, щоб вага жолоба передавала затискний крутний момент на опорні фланці. 18. Спосіб за п. 17, причому перед вирівнюванням щонайменше двох підвісок за опорними фланцями розподільний жолоб піднімають вздовж осі обертання, поки щонайменше дві підвіски не виявляться вище опорних фланців. 19. Спосіб за п. 17, причому при підйомі розподільного жолоба розподільний жолоб продовжують обертати навколо осі обертання (А) щодо завантажувального пристрою таким чином, щоб забезпечити проходження щонайменше двох підвісок за опорними фланцями. 20. Спосіб установки розподільного жолоба на завантажувальному пристрої, який виконано для обертання жолоба навколо осі обертання (А) і повороту жолоба навколо осі (В) повороту, причому завантажувальний пристрій включає в себе щонайменше два опорних фланці, розташовані діаметрально протилежно один одному щодо осі обертання, при цьому розподільний жолоб включає в себе щонайменше дві бічні підвіски, відповідні опорним фланцями, спосіб включає: підйом розподільного жолоба вздовж осі обертання, поки щонайменше дві підвіски не виявляться вище опорних фланців, під час підйому розподільного жолоба продовження обертання розподільного жолоба навколо осі обертання (А) щодо завантажувального пристрою таким чином, щоб забезпечити проходження щонайменше двох підвісок за опорними фланцями, вирівнювання щонайменше двох підвісок за опорними фланцями з опусканням розподільного жолоба вздовж осі обертання (А) і з забезпеченням упору щонайменше двох підвісок в опорні фланці, і обертання опорних фланців навколо осі (В) повороту в напрямку на підйом розподільного жолоба таким чином, щоб вага жолоба передавала затискний крутний момент на опорні фланці. 21. Спосіб зняття розподільного жолоба за одним з пп. 1-13 з завантажувального пристрою, який виконаний для обертання жолоба навколо осі обертання (А) і повороту жолоба навколо осі (В) повороту, причому завантажувальний пристрій включає в себе щонайменше два опорних фланця, відповідні щонайменше двом підвіскам розподільного жолоба, розташовані діаметрально протилежно одна одній щодо осі обертання, причому спосіб включає: обертання опорних фланців навколо осі (В) повороту в напрямку на опускання, поки вага жолоба не буде передавати або передаватиме незначний затискний крутний момент на опорні фланці, зняття розподільного жолоба з опорних фланців і підйом розподільного жолоба вздовж осі обертання (А). 22. Спосіб за п. 21, який відрізняється тим, що після підняття розподільного жолоба щонайменше доти, поки підвіски не виявляться вище опорних фланців, розподільний жолоб опускають вздовж осі обертання, і причому при опусканні розподільного жолоба розподільний жолоб продовжують обертати навколо осі обертання (А) щодо завантажувального пристрою таким чином, щоб забезпечити проходження щонайменше двох підвісок за опорними фланцями. 23. Спосіб зняття розподільного жолоба з завантажувального пристрою, який виконаний для обертання жолоба навколо осі обертання (А) і повороту жолоба навколо осі (В) повороту, причому завантажувальний пристрій включає в себе щонайменше два опорних фланці, розташовані діаметрально протилежно один одному щодо осі обертання, причому розподільний 14 UA 111849 C2 5 10 жолоб включає в себе щонайменше дві бічні підвіски, відповідні опорним фланцям, при цьому спосіб включає: обертання опорних фланців навколо осі (В) повороту в напрямку на опускання розподільного жолоба таким чином, щоб вага жолоба не передавала або передавала незначний затискний крутний момент на опорні фланці, зняття розподільного жолоба з опорних фланців і підйом розподільного жолоба вздовж осі обертання (А) щонайменше доти, поки підвіски не виявляться вище опорних фланців, і потім опускання розподільного жолоба вздовж осі обертання і продовження під час опускання розподільного жолоба обертання розподільного жолоба навколо осі обертання (А) щодо завантажувального пристрою таким чином, щоб забезпечити проходження щонайменше двох підвісок за опорними фланцями. 15 UA 111849 C2 16 UA 111849 C2 17 UA 111849 C2 Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 18

ДивитисяДодаткова інформація

Назва патенту англійськоюDistribution chute for a charging device

Автори англійськоюThillen, Guy, Thinnes, Claude, Lonardi, Emile, Devillet, Serge

Автори російськоюТиллен Ги, Тинн Клод, Лонарди Эмиль, Девиле Серж

МПК / Мітки

МПК: C21B 7/20, F27D 3/00, F27B 1/20, F27D 3/10

Мітки: розподільний, жолоб, завантажувального, пристрою

Код посилання

<a href="https://ua.patents.su/20-111849-rozpodilnijj-zholob-dlya-zavantazhuvalnogo-pristroyu.html" target="_blank" rel="follow" title="База патентів України">Розподільний жолоб для завантажувального пристрою</a>

Попередній патент: Біговий протектор пневматичної шини для сільськогосподарського трактора

Наступний патент: Кристалічні частинки, покриті міцелами

Випадковий патент: Спосіб регулювання частоти обертання привода землерийної машини