Спосіб карбонілювання диметилового ефіру

Номер патенту: 115353

Опубліковано: 25.10.2017

Автори: Санлі Джон Гленн, Дітцель Еверт Ян, Гаджа Богдан Костін

Формула / Реферат

1. Спосіб одержання метилацетату шляхом карбонілювання диметилового ефіру монооксидом вуглецю в присутності водню і цеолітного каталізатора, в якому на першій стадії карбонілювання проводять при молярному відношенні кількості монооксиду вуглецю до кількості водню, що дорівнює не менше 1, а на другій і наступній стадіях карбонілювання проводять при молярному відношенні кількості водню до кількості монооксиду вуглецю, що дорівнює більше 1.

2. Спосіб поліпшення робочих характеристик цеолітного каталізатора при одержанні метилацетату шляхом карбонілювання диметилового ефіру монооксидом вуглецю в присутності водню та зазначеного каталізатора, в якому на першій стадії карбонілювання проводять при молярному відношенні кількості монооксиду вуглецю до кількості водню, що дорівнює не менше 1, а на другій і наступній стадіях карбонілювання проводять при мольному відношенні кількості водню до кількості монооксиду вуглецю, що дорівнює більше 1.

3. Спосіб за п. 1 або 2, в якому на першій стадії молярне відношення кількості монооксиду вуглецю до кількості водню знаходиться в діапазоні від 1 до 15.

4. Спосіб за п. 3, в якому на першій стадії молярне відношення кількості монооксиду вуглецю до кількості водню знаходиться в діапазоні від 2 до 4.

5. Спосіб за будь-яким з попередніх пунктів, в якому на другій стадії молярне відношення кількості водню до кількості монооксиду вуглецю знаходиться в діапазоні від 1,05 до 5.

6. Спосіб за будь-яким з попередніх пунктів, в якому на другій стадії молярне відношення кількості водню до кількості монооксиду вуглецю знаходиться в діапазоні від 2 до 5.

7. Спосіб за будь-яким з попередніх пунктів, в якому на першій стадії молярне відношення кількості монооксиду вуглецю до кількості водню знаходиться в діапазоні від 2 до 4, а на другій стадії молярне відношення кількості водню до кількості монооксиду вуглецю знаходиться в діапазоні від 1,05 і 5.

8. Спосіб за будь-яким з попередніх пунктів, в якому на першій стадії молярне відношення кількості монооксиду вуглецю до кількості водню знаходиться в діапазоні від 1 до 4, а на другій стадії молярне відношення кількості водню до кількості монооксиду вуглецю знаходиться в діапазоні від 2 до 5.

9. Спосіб за будь-яким з попередніх пунктів, в якому першу стадію проводять протягом від 10 хв. до 300 год.

10. Спосіб за будь-яким з попередніх пунктів, в якому цеоліт містить принаймні один канал, який утворений 8-членним кільцем.

11. Спосіб за п. 10, в якому утворений 8-членним кільцем канал з'єднаний принаймні з одним каналом, утвореним кільцем, що містить 10 або 12 елементів.

12. Спосіб за п. 10 або 11, в якому цеоліт має тип каркасної структури, вибраний з групи, яка включає MOR, FER, OFF і GME.

13. Спосіб за п. 12, в якому цеоліт має каркасну структуру типу MOR і є морденітом.

14. Спосіб за п. 13, в якому морденіт знаходиться у водневій формі.

15. Спосіб за будь-яким з попередніх пунктів, в якому цеоліт підданий іонному обміну або в нього іншим чином включений один або більша кількість металів.

16. Спосіб за будь-яким з попередніх пунктів, в якому цеоліт одержаний із суміші для синтезу, яка не містить органічний направляючий реагент для формування структури.

17. Спосіб за будь-яким з попередніх пунктів, в якому цеоліт включений в композит зі зв'язуючим.

18. Спосіб за п. 17, в якому зв'язуюче вибрано з групи, яка включає оксиди алюмінію, алюмосилікати і діоксиди кремнію.

19. Спосіб за будь-яким з попередніх пунктів, в якому каталізатором є морденіт, включений в композит зі зв'язуючим - оксидом алюмінію.

20. Спосіб за будь-яким з попередніх пунктів, в якому каталізатор знаходиться у формі частинок певної форми, вибраних з групи, яка включає екструдати, пелети і кульки.

21. Спосіб за будь-яким з попередніх пунктів, в якому першу стадію і другу стадію обидві проводять при температурі, що знаходиться в діапазоні від 200 до 350 °C.

22. Спосіб за будь-яким з попередніх пунктів, в якому першу стадію і другу стадію обидві проводять при повному тиску, що знаходиться в діапазоні від 20 до 80 бар надлишкового тиску.

23. Спосіб за будь-яким з попередніх пунктів, в якому молярне відношення кількості монооксиду вуглецю до кількості водню, що використовується на першій стадії, змінюють на необхідне для другої стадії за один етап.

24. Спосіб за будь-яким з пунктів 1-22, в якому молярне відношення кількості монооксиду вуглецю до кількості водню, що використовується на першій стадії, змінюють на необхідне для другої стадії за два або більшу кількість етапів.

25. Спосіб за будь-яким з попередніх пунктів, в якому першу стадію проводять під час запуску реакції.

26. Спосіб за будь-яким з попередніх пунктів, де спосіб проводять при концентрації води, що становить менше 1 мол. % у перерахунку на повну кількість газів, які завантажуються для проведення способу.

27. Спосіб за будь-яким з попередніх пунктів, в якому джерелом монооксиду вуглецю і водню є синтез-газ.

28. Спосіб за будь-яким з попередніх пунктів, де спосіб карбонілювання проводять у вигляді парофазного способу.

29. Спосіб за будь-яким з попередніх пунктів, де спосіб карбонілювання, що включає першу і другу стадії, проводять у вигляді безперервного способу.

30. Спосіб за будь-яким з попередніх пунктів, який включає додаткові стадії вилучення метилацетату з продукту реакції карбонілювання і перетворення деякої кількості метилацетату або всього метилацетату в оцтову кислоту.

Текст

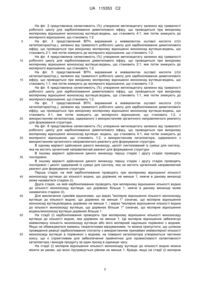

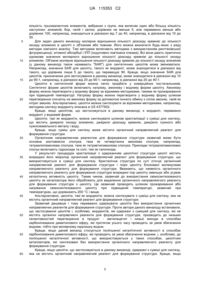

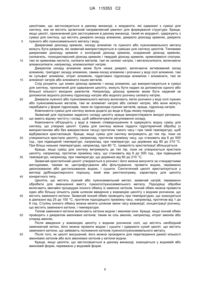

Реферат: Винахід стосується способу одержання метилацетату шляхом карбонілювання диметилового ефіру монооксидом вуглецю в присутності водню і цеолітного каталізатора, в якому на першій стадії карбонілювання проводять при молярному відношенні кількості монооксиду вуглецю до кількості водню, що дорівнює не менше 1, а на наступній стадії, карбонілювання проводять при мольному відношенні кількості водню до кількості монооксиду вуглецю, що дорівнює більше 1. UA 115353 C2 (12) UA 115353 C2 UA 115353 C2 5 10 15 20 25 30 35 40 45 50 55 Даний винахід стосується способу одержання метилацетату шляхом карбонілювання диметилового ефіру монооксидом вуглецю в присутності цеолітного каталізатора і водню. У промисловому масштабі метилацетат використовують в нафтохімічній промисловості, особливо як сировину для одержання промислових хімікатів, таких як оцтова кислота і оцтовий ангідрид. Відомо, що кристалічні алюмосилікатні цеоліти каталізують карбонілювання диметилового ефіру з одержанням метилацетату. Наприклад, в WO 2006/121778 описаний спосіб одержання нижч. аліфатичного ефіру нижч. аліфатичної карбонової кислоти шляхом карбонілювання в основному в безводному середовищі нижч. алкілових простих ефірів монооксидом вуглецю в присутності морденітного або фер'єритного каталізатора. В WO 2008/132438 описано одержання метилацетату шляхом карбонілювання диметилового ефіру монооксидом вуглецю в присутності цеолітних каталізаторів і водню. Відповідно до WO 2008/132438 водень сприятливо впливає на продуктивність і/або стабільність цеолітного каталізатора при температурах вище 240 °C. Однак як приклади не описані способи, в яких використовують водень в еквімолярній кількості або в молярному надлишку. Автори даного винаходу встановили, що в таких, що каталізуються цеолітом, реакціях карбонілювання диметилового ефіру монооксидом вуглецю, які проводять у присутності водню, що міститься в молярному надлишку (в порівнянні з монооксидом вуглецю), низькою є не тільки вихідна каталітична активність, але низькою також є каталітична активність протягом усього часу проведення реакції. Зокрема, низька каталітична активність в реакціях карбонілювання, що приводяться при умовах надлишку водню, виявлена для цеолітних каталізаторів, одержаних із сумішей для синтезу, які не містять органічних направляючих реагентів для формування структури. Таким чином, було б бажано розробити такий спосіб одержання метилацетату шляхом карбонілювання диметилового ефіру монооксидом вуглецю в присутності водню і цеолітного каталізатора і, особливо, цеолітного каталізатора, одержаного без використання органічного направляючого реагенту для формування структури, щоб в цьому способі забезпечувалася поліпшена каталітична активність за умов використання молярного надлишку водню. Автори даного винаходу встановили, що в способах одержання метилацетату шляхом карбонілювання диметилового ефіру монооксидом вуглецю в присутності цеолітного каталізатора, що проводяться при використанні молярного надлишку водню, поліпшена каталітична активність забезпечується в тому випадку, якщо спосіб карбонілювання спочатку проводять з використанням еквімолярної кількості або молярного надлишку монооксиду вуглецю (у порівнянні з воднем) і потім молярне відношення кількості монооксиду вуглецю до кількості водню змінюють таким чином, що спосіб проводять при молярному надлишку водню. Відповідно, даний винахід стосується способу одержання метилацетату шляхом карбонілювання диметилового ефіру монооксидом вуглецю в присутності водню і цеолітного каталізатора, в якому на першій стадії карбонілювання проводять при молярному відношенні кількості монооксиду вуглецю до кількості водню, що дорівнює не менше 1, і на другій і наступній стадії, карбонілювання проводять при молярному відношенні кількості водню до кількості монооксиду вуглецю, що дорівнює більше 1. Даний винахід також стосується способу поліпшення робочих характеристик цеолітного каталізатора при одержанні метилацетату шляхом карбонілювання диметилового ефіру монооксидом вуглецю в присутності водню та зазначеного каталізатора, в якому на першій стадії карбонілювання проводять при молярному відношенні кількості монооксиду вуглецю до кількості водню, що дорівнює не менше 1, і на другій і наступній стадії, карбонілювання проводять при молярному відношенні кількості водню до кількості монооксиду вуглецю, що дорівнює більше 1. Використання каталізатора карбонілювання і способу, запропонованихв даному винаході, забезпечує успішне поліпшення робочих характеристик каталізатора, таких як активність і/або селективність, у порівнянні з забезпечуваними способами карбонілювання, в яких протягом усього часу проведення способу використовують молярний надлишок водню. Краще, якщо в даному винаході можна забезпечити безперервне поліпшення каталітичної активності протягом усього часу проведення реакції. На фіг. 1 представлений ВПЧ (вихід продукту за один прохід в одиницю часу), виражений у еквівалентах оцтової кислоти (г/(л каталізатора)/год.), залежно від тривалості робочого циклу для карбонілювання диметилового ефіру, що проводиться при вихідному молярному відношенні монооксид вуглецю:водень, що становить 4:1, яке потім знижують до молярного відношення, що становить 1:2. 1 UA 115353 C2 5 10 15 20 25 30 35 40 45 50 55 На фіг. 2 представлена селективність (%) утворення метилацетату залежно від тривалості робочого циклу для карбонілювання диметилового ефіру, що проводиться при вихідному молярному відношенні монооксид вуглецю:водень, що становить 4:1, яке потім знижують до молярного відношення, що становить 1:2. На фіг. 3 представлений ВПЧ, виражений у еквівалентах оцтової кислоти (г/(л каталізатора)/год.), залежно від тривалості робочого циклу для карбонілювання диметилового ефіру, що проводиться при вихідному молярному відношенні монооксид вуглецю:водень, що становить 2:1, яке потім знижують до молярного відношення, що становить 1:2. На фіг. 4 представлена селективність (%) утворення метилацетату залежно від тривалості робочого циклу для карбонілювання диметилового ефіру, що проводиться при вихідному молярному відношенні монооксид вуглецю:водень, що становить 2:1, яке потім знижують до молярного відношення, що становить 1:2. На фіг. 5 представлений ВПЧ, виражений в еквівалентах оцтової кислоти (г/(л каталізатора)/год.), залежно від тривалості робочого циклу для карбонілювання диметилового ефіру, що проводиться при вихідному молярному відношенні монооксид вуглецю:водень, що становить 1:1, яке потім знижують до молярного відношення, що становить 1:2. На фіг. 6 представлена селективність (%) утворення метилацетату залежно від тривалості робочого циклу для карбонілювання диметилового ефіру, що проводиться при вихідному молярному відношенні монооксид вуглецю:водень, що становить 1:1, яке потім знижують до молярного відношення, що становить 1:2. На фіг. 7 представлений ВПЧ, виражений в еквівалентах оцтової кислоти (г/(л каталізатора)/год.), залежно від тривалості робочого циклу для карбонілювання диметилового ефіру, що проводиться при вихідному молярному відношенні монооксид вуглецю:водень, що становить 4:1, яке потім знижують до молярного відношення, що становить 1:2, з використанням каталізатора, одержаного з використанням органічного направляючого реагенту для формування структури. На фіг. 8 представлена селективність (%) утворення метилацетату залежно від тривалості робочого циклу для карбонілювання диметилового ефіру, що проводиться при вихідному молярному відношенні монооксид вуглецю: водень, що становить 4:1, яке потім знижують до молярного відношення, що становить 1:2, з використанням каталізатора, одержаного з використанням органічного направляючого реагенту для формування структури. В одному варіанті здійснення даного винаходу, цеоліт синтезований із суміші для синтезу, яка не містить органічний направляючий реагент для формування структури. В іншому варіанті здійснення даного винаходу першу стадію і другу стадію проводять послідовно. В іншому варіанті здійснення даного винаходу першу стадію і другу стадію проводять послідовно і цеоліт одержаний із суміші для синтезу, яка не містить органічний направляючий реагент для формування структури. Перша стадія, на якій карбонілювання проводять при молярному відношенні кількості монооксиду вуглецю до кількості водню, що дорівнює не менше 1, нижче в даному винаході може називатися стадією (i). Друга стадія, на якій карбонілювання проводять при молярному відношенні кількості водню до кількості монооксиду вуглецю, що дорівнює більше 1, нижче в даному винаході може називатися стадією (ii). Для виключення сумнівів відзначимо, що вираз "молярне відношення кількості монооксиду вуглецю до кількості водню, що дорівнює не менше 1" означає, що молярне відношення монооксид вуглецю/водень дорівнює не менше 1, і вираз "молярне відношення кількості водню до кількості монооксиду вуглецю, що дорівнює більше 1" означає, що молярне відношення водень/монооксид вуглецю дорівнює більше 1. На стадії (i) карбонілювання проводять при молярному відношенні кількості монооксиду вуглецю до кількості водню, яка дорівнює не менше 1. Це молярне відношення забезпечує еквімолярну кількість монооксиду вуглецю або його молярний надлишок порівняно з воднем. Якщо не обмежуватися якимись теоретичними міркуваннями, то можна припустити, що шляхом проведення реакції карбонілювання спочатку з використанням принаймні еквімолярної кількості монооксиду вуглецю в порівнянні з воднем, на поверхні каталізатора утворюються частинки коксу, що є сприятливим для забезпечення прийнятних для промисловості селективності каталізатора і виходів продукту за один прохід в одиницю часу. На стадії (i) молярне відношення кількості монооксиду вуглецю до кількості водню можна міняти за умови, що воно підтримується рівним не менше 1. Краще, якщо на стадії (i) молярне 2 UA 115353 C2 5 10 15 20 25 30 35 40 45 50 55 60 відношення кількості монооксиду вуглецю до кількості водню знаходиться в діапазоні від 1 до 15, наприклад, в діапазоні від 2 до 5, наприклад, в діапазоні від 2 до 4. Зазвичай стадію (i) можна провести під час запуску реакції карбонілювання, де карбонілювання проводять у присутності свіжоприготованого каталізатора або регенерованого каталізатора. Проміжок часу, протягом якого проводять стадію (i), деяким чином залежить від таких факторів, як необхідні виходи продукту за один прохід в одиницю часу, селективність і термін служби каталізатора. Використання більш тривалих проміжків часу зазвичай призводить до поліпшеної селективності, але зменшує термін служби каталізатора. Краще, якщо молярне відношення кількості монооксиду вуглецю до кількості водню, що використовується на стадії (i), зменшують при стабілізації виходу метилацетату за один прохід в одиницю часу або після цього. Краще, якщо стадію (i) проводять протягом проміжку часу, що становить від приблизно 10 хв. до приблизно 300 год., наприклад, від приблизно 24 год. до приблизно 250 год. Зазвичай стадію (i) та стадію (ii) проводять послідовно. Після проведення стадії (i) протягом необхідного часу молярне відношення кількості монооксиду вуглецю до кількості водню змінюють таким чином, що на стадії (ii) реакцію карбонілювання проводять при молярному відношенні кількості водню до кількості монооксиду вуглецю, яка дорівнює більше 1. Краще, якщо на стадії (ii) молярне відношення кількості водню до кількості монооксиду вуглецю знаходиться в діапазоні від 1,05 до 5, наприклад в діапазоні від 2 до 5, що наприклад, дорівнює 2. Краще, якщо спосіб проводять так, що на стадії (i) молярне відношення кількості монооксиду вуглецю до кількості водню знаходиться в діапазоні від 1 до 15, наприклад, в діапазоні від 1 до 4 або від 2 до 5, наприклад, в діапазоні від 2 до 4 і в якому на стадії (ii) молярне відношення кількості водню до кількості монооксиду вуглецю знаходиться в діапазоні від 1,05 до 5, наприклад, в діапазоні від 2 до 5. У деяких або у всіх варіантах здійснення даного винаходу спосіб проводять так, що на стадії (i) молярне відношення кількості монооксиду вуглецю до кількості водню знаходиться в діапазоні від 1 до 4 і в якому на стадії (ii) молярне відношення кількості водню до кількості монооксиду вуглецю знаходиться в діапазоні від 2 до 5, наприклад, приблизно дорівнює 2. Краще, якщо зміна молярного відношення кількості монооксиду вуглецю до кількості водню, що використовується на стадії (i), на молярне відношення, яке необхідно використовувати на стадії (ii), можна здійснити шляхом зменшення кількості монооксиду вуглецю або збільшення кількості водню, що подаються для проведення реакції карбонілювання. Конкретна кількість водню, що подається для проведення реакції карбонілювання на стадії (ii), не є критично важливою, але вона має бути достатньою для зменшення молярного відношення кількості монооксиду вуглецю до кількості водню, використовується на стадії (i), щоб забезпечити молярне відношення кількості водню до кількості монооксиду вуглецю, що дорівнює більше 1. При необхідності, щоб зменшити молярне відношення кількості монооксиду вуглецю до кількості водню, можна зменшити кількість монооксиду вуглецю, що вводиться в реакцію карбонілювання на стадії (ii). Молярне відношення кількості монооксиду вуглецю до кількості водню, що використовується на стадії (i) карбонілювання, можна змінювати на необхідну для використання на стадії (ii) за один етап або її можна змінювати поступово, наприклад, за два або більшу кількість етапів, наприклад, за два етапи. Наприклад, якщо на стадії (i) молярне відношення кількості монооксиду вуглецю до кількості водню дорівнює 4 і на стадії (ii) необхідне молярне відношення кількості водню до кількості монооксиду вуглецю дорівнює 2, то молярне відношення кількості монооксиду вуглецю до кількості водню спочатку можна зменшити до що дорівнює 2 і потім зменшити до що дорівнює 0,5 (це означає молярне відношення кількості водню до кількості монооксиду вуглецю, що дорівнює 2). Якщо на стадії (i) необхідно зменшити молярне відношення кількості монооксиду вуглецю до кількості водню за кілька етапів, то кожен етап можна починати після закінчення будь-якого необхідного часу проведення карбонілювання, але краще, якщо кожен етап починають після проведення реакції протягом проміжку часу, що знаходиться в діапазоні від приблизно 1 до приблизно 200 год. Необов'язково, щоб тривалості всіх стадій були однаковими. Монооксид вуглецю і водень, які використовуються в реакції карбонілювання, можуть бути в основному чистими, наприклад, такими монооксидом вуглецю і воднем, як зазвичай одержані у постачальників технічних газів, або вони можуть містити незначні кількості домішок, які не заважають реакції карбонілювання, таких як метан і діоксид вуглецю. 3 UA 115353 C2 5 10 15 20 25 30 35 40 45 50 55 60 Зазвичай як джерело монооксиду вуглецю і водню можна використовувати синтез-газ. Синтез-газ являє собою суміш, що містить в основному монооксид вуглецю і водень в різних кількостях, але також може містити невеликі кількості діоксиду вуглецю і інертних газів, і він є у продажу. Синтез-газ, призначений для застосування в даному винаході, на додаток до монооксиду вуглецю і водню, може містити один або більшу кількість наступних: діоксид вуглецю і інертні гази. Звичайні методи одержання синтез-газу включають реакції перетворення джерел вуглеводнів, такі як паровий риформінг і часткове окиснення. Приклади джерел вуглеводнів, що використовуються для одержання синтез-газу, включають біомасу, природний газ, метан, C 2-C5вуглеводні, нафту, вугілля і важкі фракції нафти. Паровий риформінг зазвичай включає введення у взаємодію вуглеводню з парою з утворенням синтез-газу. Процедура може включати використання каталізаторів, таких як каталізатори на основі нікелю. Часткове окиснення зазвичай включає введення у взаємодію вуглеводню з киснем або кисневмісним газом, таким як повітря, з утворенням синтез-газу. Часткове окиснення проводять з використанням або без використання каталізаторів, таких як каталізатори на основі родію, платини або паладію. Реакцію карбонілювання можна проводити в присутності розріджувача. Приклади відповідних розріджувачів включають інертні гази, такі як азот, аргон і гелій. При взаємодії монооксиду вуглецю і диметилового ефіру з каталізатором за умов проведення реакції карбонілювання ініціюється реакція карбонілювання і як продукт реакції одержують метилацетат. У реакції карбонілювання водень залишається в основному невитраченим. Каталізатором, що застосовується в даному винаході, може бути будь-який цеоліт, який ефективно каталізує карбонілювання диметилового ефіру монооксидом вуглецю в присутності водню з одержанням продукту реакції - метилацетату. Цеоліти являють собою кристалічні алюмосилікати, які мають каркасні структури, що складаються з тетраедрів SiO4 і AlO4, у яких вершини є загальними. Кожна топологія каркасної структури містить регулярно розташовані пори, канали і/або кишені, які мають різні розмір, форму і розташування у просторі. Відповідно до правил IUPAC (Міжнародний союз теоретичної і прикладної хімії) Структурна комісія Міжнародної цеолітної асоціації використовує для позначення цих топологій каркасних структур або типів структур цеолітів трьохбуквені структурні коди. Опис цеолітів, їх структури, характеристик і методик синтезу наведено в публікації The th Atlas of Zeolite Framework Types (C. Baerlocher, W. M. Meier, D. H. Olson, 5 Ed. Elsevier, Amsterdam, 2001) разом з інтернет-версією (http://www.iza-structure.org/databases/). Краще, якщо цеоліт, призначений для застосування в даному винаході, містить принаймні один канал або одну кишеню (нижче в даному винаході спільно називаються каналами), який(яка) утворений(а) 8-членним кільцем. Краще, якщо утворений 8-членним кільцем канал з'єднаний принаймні з одним каналом, утвореним кільцем, що містить 10 або 12 елементів. Просвіт в системах каналів цеоліту повинен мати такий розмір, щоб молекули реагентів, диметилового ефіру і монооксиду вуглецю, могли вільно дифундувати в каркасну структуру цеоліту і виходити з неї. Краще, якщо просвіт утвореного 8-членним кільцем каналу або кишені має розмір, що дорівнює принаймні 2,53,6 Å. Переважні цеоліти мають тип каркасної структури, вибраний з групи, яка включає MOR, FER, OFF, CHA, GME і MFS. Приклади цеолітів, що мають каркасну структуру типу MOR, включають морденіт. Приклади цеолітів, що мають каркасну структуру типу FER, включають фер'єрит і ZSM-35. Приклади цеолітів, що мають каркасну структуру типу OFF, включають офретит. Приклади цеолітів, що мають каркасну структуру типу CHA, включають шабазит. Приклади цеолітів, що мають каркасну структуру типу GME, включають гмелініт. Приклади цеолітів, що мають каркасну структуру типу MFS, включають ZSM-57. Краще, якщо цеоліт, призначений для застосування в даному винаході, має каркасну структуру типу MOR і краще, якщо він є морденітом. На додаток до кремнію і алюмінію цеоліти, призначені для застосування в даному винаході, можуть мати каркасні структури, які містять тривалентні елементи - модифікатори каркасної структури, такі як принаймні один з наступних: галій, бор і залізо, краще, якщо вони містять галій. Краще, якщо цеолітом, може бути морденіт, що містить галій. Якщо атоми алюмінію, що містяться в каркасній структурі цеоліту, замінені одним або більшою кількістю таких елементів - модифікаторів каркасної структури, то краще, якщо молярне відношення кількості діоксиду кремнію до кількості X 2O3, де X означає один або більшу 4 UA 115353 C2 5 10 15 20 25 30 35 40 45 50 55 60 кількість трьохвалентних елементів, вибраних з групи, яка включає один або більшу кількість наступних: алюміній, бор, галій і залізо, дорівнює не менше 5, але переважно менше або дорівнює 100, наприклад, знаходиться в діапазоні від 7 до 40, наприклад, в діапазоні від 10 до 30. Для задач даного винаходу молярне відношення кількості діоксиду кремнію до кількості оксиду алюмінію в цеоліті є об'ємним або повним. Його можна визначити будь-якою з ряду методик хімічного аналізу. Такі методики включають методики з використанням рентгенівської флуоресценції, атомної абсорбції і ІПП (індуктивно пов'язана плазма). Всі вони дають практично однакове значення молярного відношення кількості діоксиду кремнію до кількості оксиду алюмінію. Об'ємне молярне відношення кількості діоксиду кремнію до кількості оксиду алюмінію (у даному винаході також називають "SAR") для синтетичних цеолітів може змінюватися. Наприклад, значення SAR для цеоліту, такого як морденіт, може знаходитися в діапазоні від такого, що дорівнює лише 5 до такого, що перевищує 90. Краще, якщо значення SAR для цеолітів, призначених для застосування в даному винаході, може знаходитися в діапазоні від 10 до 90:1, наприклад, в діапазоні від 20 до 60:1, наприклад, в діапазоні від 20 до 40:1. Цеоліти в синтетичній формі можна легко придбати у комерційних постачальників. Синтетичні форми цеолітів включають натрієву, амонієву і водневу форми цеоліту. Амонієву форму можна перетворити у водневу форму за відомими методиками, такими як прожарювання при підвищеній температурі. Натрієву форму можна перетворити у водневу форму шляхом перетворення спочатку на амонієву форму за допомогою іонного обміну з сіллю амонію, такій як нітрат амонію. Альтернативно, цеоліти можна синтезувати за відомими методиками, наприклад, методика синтезу морденіту описана в US 4377502. Краще, якщо цеолітом, що застосовується в даному винаході, є морденіт, переважно морденіт у водневій формі. Цеоліти, такі як морденіти, можна синтезувати шляхом кристалізації з суміші для синтезу, що містить джерело оксиду алюмінію, джерело діоксиду кремнію, джерело лужного або лужноземельного металу і воду. Краще, якщо суміш для синтезу може містити органічний направляючий реагент для формування структури. Органічним направляючим реагентом для формування структури зазвичай може бути основна азотовмісна сполука, така як четвертинна амонієва сполука, наприклад, тетраалкіламонієва сполука, така як тетраетиламонієва сполука. Приклади тетраалкіламонієвих сполук включають гідроксиди та солі, такі як галогеніди. У результаті процедури кристалізації з одержанням цеолітної структури цеоліт містить всередині його мікропор органічний направляючий реагент для формування структури, що використовується в суміші для синтезу. Кристалічна структура по суті оточує органічний направляючий реагент для формування структури і пори цеоліту блоковані молекулами направляючого реагенту для формування структури. Вважають, що наявність органічного направляючого реагенту для формування структури всередині пор цеоліту зменшує або усуває каталітичну активність цеоліту. Таким чином, зазвичай до використання свіжосинтезованого цеоліту як каталізатора його обробляють для видалення органічного направляючого реагенту для формування структури з цеоліту. Це зазвичай проводять шляхом прожарювання або нагрівання свіжосинтезованого цеоліту при підвищеній температурі, зазвичай при температурах, що дорівнюють 200 °C і вище. Альтернативно, цеоліти, такі як морденіти, можна синтезувати з суміші для синтезу, яка не містить органічний направляючий реагент для формування структури. Зазвичай дешевше і тому переважно одержувати цеоліти без використання органічних направляючих реагентів для формування структури. Проте автори даного винаходу встановили, що застосування цеолітів і, особливо, морденітів, які одержані з сумішей для синтезу, які не містять органічні направляючі реагенти для формування структури, призводить до низьких селективностей перетворення в продукт - метилацетат і низькі виходи в способах карбонілювання диметилового ефіру, які протягом усього часу проводять за умов збагачення воднем, тобто при молярному надлишку водню. Краще, якщо даний винахід стосується поліпшеної каталітичної активності в способах карбонілювання диметилового ефіру, які проводять за умов збагачення воднем, і, особливо, до поліпшеної каталітичної активності, що використовуються у таких способах, цеолітних каталізаторів, які синтезовані без використання органічного направляючого реагенту для формування структури. Краще, якщо цеоліти, що застосовуються в даному винаході, одержані з суміші для синтезу, яка не містить органічний направляючий реагент для формування структури. Краще, якщо 5 UA 115353 C2 5 10 15 20 25 30 35 40 45 50 55 цеолітами, що застосовуються в даному винаході, є морденіти, які одержані з суміші для синтезу, яка не містить органічний направляючий реагент для формування структури. Краще, якщо цеоліт, призначений для застосування в даному винаході, такий як морденіт, одержують з суміші для синтезу, що містить джерело оксиду алюмінію, джерело діоксиду кремнію, джерело лужного або лужноземельного металу і воду. Джерелами діоксиду кремнію, оксиду алюмінію та лужного або лужноземельного металу можуть бути джерела, які зазвичай використовуються в сумішах для синтезу цеолітів. Типовими джерелами діоксиду кремнію є колоїдний діоксид кремнію, осаджений діоксид кремнію, силікагель, тонкодисперсний діоксид кремнію і твердий діоксид кремнію, кремнієвмісні сполуки, такі як кремнієва кислота, силікати металів, такі як силікат натрію, і металосилікати, включаючи алюмосилікати, наприклад, алюмосилікат натрію. Джерелом оксиду алюмінію може бути низка джерел, включаючи активований оксид алюмінію, тригідрат оксиду алюмінію, гамма-оксид алюмінію і розчинні у воді солі алюмінію, такі як сульфат алюмінію, нітрат алюмінію, гідратовані гідроксиди алюмінію і алюмінати, такі як алюмінат натрію або алюмінати інших металів. Слід розуміти, що кожен діоксид кремнію і оксид алюмінію, що використовуються в суміші для синтезу, призначеній для одержання цеоліту, можуть бути надані за допомогою одного або більшої кількості вихідних реагентів. Наприклад, діоксид кремнію може бути наданий за допомогою водного розчину гідроксиду натрію або водного розчину силікату натрію. Джерела лужного або лужноземельного металу включають легко розчинні у воді солі лужних або лужноземельних металів, такі як алюмінат натрію або силікат натрію, або вони можуть перебувати у формі гідроксидів, таких як гідроксиди лужних металів, краще, гідроксид натрію. Компоненти суміші для синтезу можна додати до води в будь-якому порядку. Зазвичай для підтримки заданого складу цеоліту краще використовувати вихідні речовини, що мають відому чистоту і склад, щоб забезпечувати регулювання складу. Компоненти об'єднують у воді в певних співвідношеннях й одержують водну суміш для синтезу, що утворює цеоліт. Суміш для синтезу можна піддати гідротермічній обробці (з використанням або без використання тиску) протягом такого часу і при такій температурі, щоб відбувалася кристалізація. Краще, якщо суміш для синтезу витримують до тих пір, поки не утворюються кристали цеоліту, наприклад, протягом проміжку часу, що становить від 6 до 500 год., при підвищеній температурі, наприклад, при температурі, що дорівнює від 80 до 210 °C. При більш низьких температурах, наприклад, при 80 °C, тривалість кристалізації збільшується. Краще, якщо суміш для синтезу витримують до тих пір, поки не утворюються кристали цеоліту, наприклад, протягом проміжку часу, що становить від 6 до 500 год., при підвищеній температурі, наприклад, при температурі, що дорівнює від 80 до 210 °C. Зазвичай кристалічний цеоліт утворюється в розчині і його можна вилучити за стандартними методиками, такими як, центрифугування або фільтрування, промити водою, переважно деіонізованою або дистильованою водою, і сушити. Синтетичний цеоліт кристалізується у вигляді дрібнодисперсного порошку, який має рентгенограму, характерну для цеоліту конкретного типу. Цеоліти, що містять лужний або лужноземельний метал, зазвичай натрій, переважно обробити для зменшення вмісту лужного/лужноземельного металу. Підходящі обробки включають звичайні процедури іонного обміну із заміною катіонів. Іонний обмін можна провести один або більшу кількість разів шляхом введення у взаємодію цеоліту з водним розчином, що містить замінюючі катіони. Зазвичай іонний обмін проводять при температурах, що знаходяться в діапазоні від 25 до 100 °C, протягом підходящого проміжку часу, наприклад, протягом від 1 до 6 год. Ступінь іонного обміну можна міняти шляхом зміни часу взаємодії, концентрації розчину, що містить замінюючі катіони, і температури. Типові замінюючі катіони включають катіони водню і амонієві іони. Краще, якщо іонний обмін проводять з джерелом амонієвих катіонів, таким як сіль амонію, наприклад, нітрат амонію або хлорид амонію. Після введення у взаємодію цеоліту з водним розчином солі, що містить необхідний замінюючий катіон, його можна промити водою і сушити і одержати сухий цеоліт, що містить замінюючі катіони, що займають положення катіонів лужного/лужноземельного металу. Після того, як цеоліт висушений, його можна прожарити для перетворення деякої кількості амонієвих катіонів або всіх амонієвих катіонів у катіони водню. Краще, якщо цеоліти, що застосовуються в даному винаході, знаходяться у водневій або амонієвій формі, переважно у водневій формі. 6 UA 115353 C2 5 10 15 20 25 30 35 40 45 50 55 60 Кращим цеолітом, призначеним для застосування в даному винаході, є морденіт у водневій формі і більш переважно морденіт, який одержаний з суміші для синтезу, яка не містить органічний направляючий реагент для формування структури. Цеоліт, що застосовується в даному винаході, не обов'язково можна піддати іонному обміну або в нього можна іншим чином включити один або більшу кількість металів, наприклад, один або більшу кількість наступних: мідь, срібло, нікель, іридій, родій, платина, паладій і кобальт. Цеоліти є у продажу або їх одержують синтетично у вигляді дрібнодисперсних кристалічних порошків і зазвичай вони додатково модифіковані з метою поліпшення їх характеристик для використання в каталітичних реакціях, наприклад, шляхом формування цеолітів в частинки певної форми, такі як екструдати, пелети або кульки. Методики формування цеолітів в частинки певної форми добре відомі в даній галузі техніки і їх можна провести шляхом одержання гелю або пасти з порошкоподібного цеоліту за допомогою додавання підходящої зв'язуючої речовини і подальшої екструзії гелю або пасти в частинки необхідної форми з наступним сушінням. Порошкоподібні цеоліти також можна сформувати в частинки без використання зв'язуючого. Зазвичай цеоліт, призначений для застосування в даному винаході, може бути включений в композит зі зв'язуючим, наприклад, неорганічним оксидом або глиною. Переважні зв'язуючі речовини включають оксиди алюмінію, алюмосилікати і діоксиди кремнію, наприклад, оксид алюмінію типу боміту. Однак також можна використовувати інші оксиди, такі як оксиди титану, оксиди цирконію, оксиди магнію. Підходящі глини включають бентоніт і кізельгур. Відношення вмістів цеоліту та зв'язуючого може мінятися в широких межах, але краще, якщо цеоліт може міститися в кінцевому каталізаторі у кількості, яка становить від 10 до 90 мас. % у перерахунку на масу каталізатора, переважно у кількості, яка становить 10 до 65 мас. % у перерахунку на масу каталізатора. Одержану суміш цеоліт-зв'язуюче можна екструдувати й одержати частинки каталізатора необхідного типу і необов'язково піддати термічній обробці для затвердіння зв'язуючого і поліпшення міцності каталізатора і його стійкості до стирання. Таким чином, до використання в способах карбонілювання, запропонованих в даному винаході, включений в композит цеоліт можна прожарити при підвищеній температурі, наприклад, при температурах, що дорівнюють не менше 500 °C. Прожарювання можна провести в інертній атмосфері, такій як атмосфера азоту або гелію, або в окисній атмосфері, такій як повітря або кисень. Тривалість прожарювання може становити, наприклад, приблизно від 10 хв. до 10 год. Краще, якщо каталізатором, призначеним для застосування в даному винаході, є морденіт, включений в композит зі зв'язуючим - оксидом алюмінію. Диметиловий ефір, що використовується в способі карбонілювання, може бути в основному чистим диметиловим ефіром. У промисловості диметиловий ефір одержують каталітичним перетворенням синтез-газу над каталізаторами синтезу метанолу і дегідратації метанолу. Це каталітичне перетворення призводить до продукту, який переважно містить диметиловий ефір, але може містити і деяку кількість метанолу. Використовуваний в даному винаході диметиловий ефір може містити невеликі кількості метанолу за умови, що кількість метанолу не настільки велика, щоб пригнічувати реакцію одержання продукту - метилацетату. Краще, якщо диметиловий ефір містить 5 мас. % або меншу кількість, наприклад 1 мас. % або меншу кількість метанолу. В диметиловий ефір можна включити розріджувачі. Приклади відповідних розріджувачів включають азот, аргон і гелій. Краще, якщо концентрація диметилового ефіру знаходиться в діапазоні від 0,1 до 20 мол. %, наприклад, від 1,5 до 15 мол. % у перерахунку на повну кількість газів, які завантажуються для проведення реакції карбонілювання. Краще, якщо використовуваний в способі карбонілювання диметиловий ефір знаходиться в паровій фазі. Оскільки вода може пригнічувати карбонілювання диметилового ефіру з утворенням метилацетату, спосіб карбонілювання краще проводять в основному в безводному середовищі. Тому краще, якщо для обмеження вмісту води в реакційних сумішах для карбонілювання всі реагенти, включаючи диметиловий ефір і монооксид вуглецю, водень і каталізатор сушать до їх використання в способі. Краще, якщо спосіб карбонілювання проводять при концентрації води, що становить менше 1 мол. %, переважно менше 0,5 мол. %, більш переважно менше 0,2 моль. % і найбільш переважно менше 0,1 мол. % у перерахунку на повну кількість газів, які завантажуються для проведення способу карбонілювання. Краще, якщо стадію (i) та стадію (ii) обидві проводять при температурі, що дорівнює приблизно від 200 до 350 °C, такій, що дорівнює приблизно від 240 до 320 °C, наприклад, що дорівнює приблизно від 250 до 310 °C, краще, що дорівнює приблизно від 260 до 300 °C. 7 UA 115353 C2 5 10 15 20 25 30 35 40 45 50 55 60 Спосіб карбонілювання можна провести при тиску, що перевищує атмосферний тиск. Таким чином, краще, якщо стадію (i) та стадію (ii) обидві проводять при повному тиску, що знаходиться в діапазоні від 1 до 100 надлишкового тиску, такому що дорівнює приблизно від 10 до 100 бар надлишкового тиску, наприклад, що дорівнює приблизно від 20 до 80 бар надлишкового тиску. Краще, якщо спосіб карбонілювання проводять при температурі, що знаходиться в діапазоні від приблизно 240 до 320 °C, і при повному тиску, що дорівнює від приблизно 20 до 80 бар надлишкового тиску. Краще, якщо стадію (i) та стадію (ii) обидві проводять при повній часовій об'ємній швидкості -1 газу (ЧОШГ), що дорівнює від приблизно 500 до приблизно 40000 год. , наприклад, що -1 дорівнює від приблизно 2000 до приблизно 20000 год. . Краще, якщо спосіб карбонілювання проводять в основному за відсутності галогенідів, таких як йодид. Термін "в основному за відсутності" означає, що повна кількість галогеніду, наприклад, йодиду, що міститься в газах, що завантажуються для проведення способу, і в каталізаторі, становить менше 500 част./млн., переважно менше 100 част./млн. При необхідності для видалення таких, що містяться в них, домішок, диметиловий ефір, водень і монооксид вуглецю можна ввести у взаємодію із захисним шаром безпосередньо перед введенням у взаємодію з шаром каталізатора. Підходящі захисні шари включають оксид алюмінію. Краще, якщо спосіб карбонілювання проводять у вигляді парофазного способу, наприклад, у вигляді способу в нерухомому шарі. Якщо спосіб проводять у вигляді парофазного способу, то до завантаження в зону реакції сировина може перебувати в рідкій фазі. Однак до введення у взаємодію з каталізатором може знадобитися випаровування рідкофазних компонентів, наприклад, шляхом використання пристрою для попереднього нагрівання. Спосіб карбонілювання можна провести в зоні реакції шляхом пропускання газоподібного завантаження, що містить диметиловий ефір, монооксид вуглецю і водень, через один або більшу кількість нерухомих шарів цеолітного каталізатора, що підтримуються при необхідній температурі проведення реакції. Звісно слід розуміти, що зоною реакції може бути один або більша кількість окремих реакторів, між якими розташовані підходящі пристрої для забезпечення того, щоб на вході в кожен реактор підтримувалася необхідна температура проведення реакції. Перед використанням каталізатор можна активувати, наприклад, шляхом нагрівання каталізатора до необхідної температури проведення реакції і протягом будь-якого необхідного проміжку часу в атмосфері одного або більшої кількості наступних: монооксид вуглець, водень і інертні гази, такі як азот і гелій. При карбонілюванні диметилового ефіру монооксидом вуглецю як продукту реакції одержують метилацетат. Потік продукту реакції карбонілювання також може додатково містити додаткові компоненти, такі як один або більша кількість наступних: диметиловий ефір, що не прореагував, монооксид вуглецю, що не прореагував і водень. Метилацетат можна вилучити з продукту реакції за будь-якою підходящою методикою. Краще, якщо продукт реакції вилучають із зони реакції у формі пари і потім конденсують й одержують рідку фракцію, що містить метилацетат, і газоподібну фракцію, що не конденсується. Потім газоподібну і рідку фракції можна розділити за відомими методиками, такими як методики з використанням газорідинних сепараторів або сепараторів з тангенціальним впускним отвором. Метилацетат, вилучений з продукту реакції, можна продати без обробки або його можна використовувати в подальших хімічних реакціях. Наприклад, деяка кількість вилученого метилацетату або весь вилучений метилацетат можна перетворити в оцтову кислоту, наприклад, шляхом реакції гідролізу. Реакції гідролізу відомі в даній галузі техніки і вони включають, наприклад, реакційну дистиляцію в присутності кислотного каталізатора. Таким чином, в деяких або у всіх варіантах здійснення даного винаходу спосіб включає додаткові стадії вилучення метилацетату з продукту реакції карбонілювання і перетворення деякої кількості метилацетату або всього метилацетату в оцтову кислоту. Спосіб карбонілювання (включаючи першу і другу стадії) можна здійснювати у вигляді безперервного або періодичного способу, переважно у вигляді безперервного способу. Даний винахід проілюстровано за допомогою наведених нижче не обмежуючих прикладів. Приклад A (не відповідно до даного винаходу) Реакцію карбонілювання проводили в проточній реакторній установці високого тиску, що складається з 16 однакових реакторів типу, описаного в WO 2005063372. У кожному реакторі (що має внутрішній діаметр, що дорівнює 9,2 мм) розташовувалася внутрішня трубка діаметром 3,2 мм. У реактор зверху на шар корунду товщиною 10 см (розмір частинок 125-160 мкм) поміщали приблизно 2 г (3 мл) каталізатора в перерахунку на масу в сухому стані (визначали по 8 UA 115353 C2 5 10 15 20 втратах композиту при прожарюванні шляхом нагрівання каталізатора до 600 °C з лінійною швидкістю підвищення температури, що дорівнює приблизно 30 °C/хв.), розведеного за допомогою 3 мл корунду (розмір частинок становив від 125 до 160 мкм). Зверху на шар каталізатора поміщали шар корунду товщиною 11 см (розмір часток 125-160 мкм). Тиск у реакторі підвищували до повного тиску, що дорівнює 70 бар, шляхом подачі суміші монооксиду вуглецю і водню при молярному відношенні кількостей, що становить 4:1, при швидкості потоку, що дорівнює 12 л/год., і потім нагрівали до температури, що знаходиться в діапазоні від 280 до 300 °C, зі швидкістю, що дорівнює 2 °C/хв., і витримували при цій температурі протягом від 3 до 5 год., потім завантаження монооксид вуглецю/водень заміняли на завантаження для реакції карбонілювання, яка містить монооксид вуглецю, диметиловий ефір (ДМЕ), і водень, при повній -1 часовій об'ємній швидкості газу, що дорівнює 4000 год. , і молярному відношенні кількості водню до кількості монооксиду вуглецю, що дорівнює 2. Реакції давали протікати при цих умовах протягом не менше 160 год. з використанням газоподібного завантаження для карбонілювання, що має склад, наведений нижче у таблиці 1. Вихідний потік з реактора періодично пропускали через газовий хроматограф для визначення концентрації реагентів і продуктів реакції карбонілювання. У цьому прикладі A використовуваним каталізатором являвся наявний у продажу Hморденіт (молярне відношення діоксид кремнію:оксид алюмінію дорівнювало 20), включений в композит з 20 мас. % оксиду алюмінію, у формі циліндричних екструдатів, що мають діаметр 1,6 мм. Для одержання цеоліту не використовували органічний направляючий реагент для формування структури. Спосіб карбонілювання постійно проводили при молярному надлишку водню. Таблиця 1 Період часу (год.) 3-164 25 30 ДМЕ (мол. %) CO (мол. %) H2 (мол. %) 10 30 60 Молярне відношення CO:H2 1:2 Виходи за один прохід в одиницю часу для реакції карбонілювання і селективності перетворення диметилового ефіру в метилацетат наведені в представленій нижче таблиці 1A. Виходи за один прохід в одиницю часу (ВПЧ) розраховували, як (кількість еквівалентів оцтової кислоти)/(л каталізатора)/год. Кількість еквівалентів оцтової кислоти визначали шляхом множення значення ВПЧ для метилацетату на 0,81 [тобто молекулярна маса (оцтова кислота)/молекулярна маса (метилацетат)]. Таблиця 1A Час (год.) Середній ВПЧ (г/л/год.) Середня селективність (%) 0-20 7 29 16 40-60 32 20 60-80 33 23 80-100 33 26 100-120 34 28 120-140 34 30 140-160 35 15 20-40 36 33 Приклад 1 Повторювали приклад A з використанням газоподібних завантажень для карбонілювання, що мають склади, наведені нижче в таблиці 2. Протягом початкового проміжку часу, що становить 215 год., реакцію карбонілювання проводили при молярному надлишку монооксиду вуглецю і потім її проводили при молярному надлишку водню. 9 UA 115353 C2 Таблиця 2 Період часу (год.) 3-5 5-215 215-379 5 10 15 ДМЕ (мол. %) CO (мол. %) H2 (мол. %) 6 10 10 75,2 72,0 30 18,8 18,0 60 Молярне відношення CO:H2 4:1 4:1 1:2 Виходи за один прохід в одиницю часу і селективності перетворення диметилового ефіру в метилацетат, одержані в цьому прикладі, наведені на фіг. 1 і 2. Як можна бачити з фіг. 1 і 2, виходи за один прохід в одиницю часу і селективності, забезпечувані при використанні способу, запропонованого в даному винаході, є істотно вищими, ніж одержані в прикладі A, в якому реакцію протягом усього часу проводили при молярному надлишку водню. Таким чином, можна використовувати велику кількість водню, за умови, що спочатку реакцію проводять при молярному надлишку монооксиду вуглецю. Приклад 2 Повторювали приклад A з використанням газоподібних завантажень для карбонілювання, що мають склади, наведені нижче в таблиці 3, і каталізатор використовували у формі пелет (500-650 мкм). Протягом початкового проміжку часу, що становить 265 год., реакцію карбонілювання проводили при молярному надлишку монооксиду вуглецю і потім її проводили при молярному надлишку водню. Таблиця 3 Період часу (год.) 3-5 5-7 7-265 265-267 267-432 20 25 30 35 ДМЕ (мол. %) CO (мол. %) H2 (мол. %) 0 6 10 6 10 67 62,7 60 31,3 30 33 31,3 30 62,7 60 Молярне відношення CO:H2 2:1 2:1 1:2 1:2 Вихід за один прохід в одиницю часу і селективність (перетворення диметилового ефіру в метилацетат), одержані в цьому прикладі, наведені на фіг. 3 і 4. Як можна бачити з фіг. 3 і 4, виходи за один прохід в одиницю часу і селективності є значно вищими, ніж одержані в прикладі A, в якому реакцію протягом усього часу проводили при молярному надлишку водню. Приклад 3 Реакції карбонілювання, реакції A і B, проводили з використанням молярних відношень кількості CO до кількості H2, що становлять 1:2 і 4:1, в проточній реакторній установці високого тиску, що складається з 16 однакових ізотермічних паралельних протиточних трубчастих реакторів типу, описаного, наприклад, в WO 2006107187. Реактори об'єднували в 4 блоки по 4 реактора, кожен блок мав незалежний регулятор температури. 100 мкл морденітного каталізатора, що використовується в прикладі A, поміщали на шар спеченого металу (розмір пор 20 мкм), що знаходиться всередині реактора. Зверху на каталізатор поміщали 100 мкл гамма-оксиду алюмінію та решту простору в реакторі заповнювали карборундом. Каталізатор активували шляхом його нагрівання при атмосферному тиску до температури, що дорівнює 300 °C, з лінійною швидкістю підвищення температури, що дорівнює 5 °C/хв, при подачі N2 при швидкості потоку, що дорівнює 3,1 мл/хв. Через 1 год. при 300 °C газоподібний N2 заміняли на газоподібну суміш монооксиду вуглецю, водню і гелію (молярне відношення складало 1:2:0,1) при повній швидкості потоку газу, що дорівнює 6,1 мл/хв. Потім тиск в реакторі підвищували до 60 бар надлишкового тиску і протягом 2 год. давали встановиться рівновазі, після чого активацію каталізатора вважали завершеною. Потім газоподібну суміш заміняли на газоподібне завантаження для карбонілювання, що має склад і молярне відношення CO:H2, наведені нижче в таблиці 4. 40 10 UA 115353 C2 Таблиця 4 CO (мол. %) He (мол. %) CO2 (мол. %) Молярне відношення CO:H2 29,1 58,1 5 2,8 5 1:2 Реакція B 10 ДМЕ (мол. %) Реакція A 5 H2 (мол. %) 69,7 17,5 5 2,8 5 4:1 Кожній реакції карбонілювання дозволяли протікати протягом 125 год. Вихідний потік з реактора аналізували шляхом його пропускання через газовий хроматограф Interscience Trace, забезпечений двома детекторами теплопровідності (ДТП) і одним полум'яним іонізаційним детектором (ПІД). Один канал ДТП був забезпечений двома колонками, Carboxen 1010 (2 м0,32 мм) і Carboxen 1010 (28 м0,32мм). Другий канал ДТП був забезпечений колонками Poraplot U (2 м0,32 мм) і Poraplot Q (12 м0,32 мм). Канал ПІД був забезпечений колонками Rtx-1, 1 мкм (20 м0,32 мм) і Rtx-wax, 0,25 мкм (2 м0,32 мм). Вихід за один прохід в одиницю часу і селективність, одержані для реакції A, що проводиться при молярному відношенні CO:H2, що становить 1:2, наведені в таблиці 5A, і результати, одержані для реакції B, що проводиться при молярному відношенні CO:H2, що становить 4:1, наведені в таблиці 5B. 15 Таблиця 5A Час (год.) Середній ВПЧ (г/л/год.) Середня селективність (%) 0-20 53 12 20-40 73 15 40-60 89 18 60-80 90 19 80-100 91 18 100-115 95 19 Таблиця 5B Час (год.) 303 85,9 20-40 293 97,3 40-60 251 97,6 60-80 204 97,8 80-100 198 97,8 100-120 192 97,7 120-140 189 97,8 140-160 25 Середня селективність (%) 0-20 20 Середній ВПЧ (г/л/год.) 189 97,7 В даному прикладі показано, що у разі запуску реакції карбонілювання при молярному надлишку водню каталітична активність цеоліту, одержаного без використання органічного направляючого реагенту для формування структури, стає низькою і ця активність залишається низькою протягом усього часу проведення реакції карбонілювання. На відміну від цього, у разі запуску реакції карбонілювання при молярному надлишку монооксиду вуглецю каталітична активність такого ж каталізатора різко підвищується. Приклад 4 Повторювали приклад A з використанням газоподібних завантажень для карбонілювання, що мають склади, наведені нижче в таблиці 6, і каталізатор прикладу A використовували у 11 UA 115353 C2 формі пелет (500-650 мкм). Реакцію спочатку проводили з використанням еквімолярних кількостей монооксиду вуглецю і водню і потім її проводили при молярному надлишку водню. Таблиця 6 Період часу (год.) 3-7 7-9 9-150 150-294 5 10 15 ДМЕ (мол. %) CO (мол. %) H2 (мол. %) 0 6 10 10 50 47 45 30 Молярне відношення CO:H2 50 47 45 60 1:1 1:1 1:2 Вихід за один прохід в одиницю часу і селективність (перетворення диметилового ефіру в метилацетат), одержані в цьому прикладі, наведені на фіг. 5 і 6. Як можна бачити з фіг. 5 і 6, виходи за один прохід в одиницю часу і селективності, одержані при використанні спочатку еквімолярних кількостей монооксиду вуглецю і водню, є істотно вищими, ніж одержані в прикладі A, в якому реакцію протягом усього часу проводили при молярному надлишку водню. Приклад 5 Повторювали приклад A з використанням як каталізатора цеоліту - H-морденіту, включеного в композит з оксидом алюмінію. Морденіт одержували із суміші для синтезу, котра як органічний направляючий реагент для формування структури містила тетраетиламонійбромід. До використання цеоліту в реакції карбонілювання направляючий реагент для формування структури видаляли з його структури шляхом прожарювання. Виходи за один прохід в одиницю часу і селективності перетворення диметилового ефіру в метилацетат, одержані в цій реакції, наведені нижче в таблиці 7. Таблиця 7 Час (год.) Середня селективність (%) 0 – 20 436 85 20 – 40 440 91 40 – 60 434 92 60 – 80 435 93 80 – 100 439 93 100 – 120 444 93 120 – 140 441 93 140-160 20 Середній ВПЧ (г/л/год.) 450 94 Приклад 6 Повторювали приклад A з використанням каталізатора прикладу 5 і газоподібних завантажень для карбонілювання, що мають склади, наведені нижче в таблиці 8. Таблиця 8 Період часу (год.) 3-5 5-215 215-379 25 ДМЕ (мол. %) CO (мол. %) H2 (мол. %) 6 10 10 75,2 72,0 30 18,8 18,0 60 Молярне відношення CO:H2 4:1 4:1 1:2 Виходи за один прохід в одиницю часу і селективності перетворення диметилового ефіру в метилацетат, одержані в цьому прикладі, наведені на фіг. 7 і 8. 12 UA 115353 C2 ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 35 40 45 50 55 1. Спосіб одержання метилацетату шляхом карбонілювання диметилового ефіру монооксидом вуглецю в присутності водню і цеолітного каталізатора, в якому на першій стадії карбонілювання проводять при молярному відношенні кількості монооксиду вуглецю до кількості водню, що дорівнює не менше 1, а на другій і наступній стадіях карбонілювання проводять при молярному відношенні кількості водню до кількості монооксиду вуглецю, що дорівнює більше 1. 2. Спосіб поліпшення робочих характеристик цеолітного каталізатора при одержанні метилацетату шляхом карбонілювання диметилового ефіру монооксидом вуглецю в присутності водню та зазначеного каталізатора, в якому на першій стадії карбонілювання проводять при молярному відношенні кількості монооксиду вуглецю до кількості водню, що дорівнює не менше 1, а на другій і наступній стадіях карбонілювання проводять при мольному відношенні кількості водню до кількості монооксиду вуглецю, що дорівнює більше 1. 3. Спосіб за п. 1 або 2, в якому на першій стадії молярне відношення кількості монооксиду вуглецю до кількості водню знаходиться в діапазоні від 1 до 15. 4. Спосіб за п. 3, в якому на першій стадії молярне відношення кількості монооксиду вуглецю до кількості водню знаходиться в діапазоні від 2 до 4. 5. Спосіб за будь-яким з попередніх пунктів, в якому на другій стадії молярне відношення кількості водню до кількості монооксиду вуглецю знаходиться в діапазоні від 1,05 до 5. 6. Спосіб за будь-яким з попередніх пунктів, в якому на другій стадії молярне відношення кількості водню до кількості монооксиду вуглецю знаходиться в діапазоні від 2 до 5. 7. Спосіб за будь-яким з попередніх пунктів, в якому на першій стадії молярне відношення кількості монооксиду вуглецю до кількості водню знаходиться в діапазоні від 2 до 4, а на другій стадії молярне відношення кількості водню до кількості монооксиду вуглецю знаходиться в діапазоні від 1,05 і 5. 8. Спосіб за будь-яким з попередніх пунктів, в якому на першій стадії молярне відношення кількості монооксиду вуглецю до кількості водню знаходиться в діапазоні від 1 до 4, а на другій стадії молярне відношення кількості водню до кількості монооксиду вуглецю знаходиться в діапазоні від 2 до 5. 9. Спосіб за будь-яким з попередніх пунктів, в якому першу стадію проводять протягом від 10 хв. до 300 год. 10. Спосіб за будь-яким з попередніх пунктів, в якому цеоліт містить принаймні один канал, який утворений 8-членним кільцем. 11. Спосіб за п. 10, в якому утворений 8-членним кільцем канал з'єднаний принаймні з одним каналом, утвореним кільцем, що містить 10 або 12 елементів. 12. Спосіб за п. 10 або 11, в якому цеоліт має тип каркасної структури, вибраний з групи, яка включає MOR, FER, OFF і GME. 13. Спосіб за п. 12, в якому цеоліт має каркасну структуру типу MOR і є морденітом. 14. Спосіб за п. 13, в якому морденіт знаходиться у водневій формі. 15. Спосіб за будь-яким з попередніх пунктів, в якому цеоліт підданий іонному обміну або в нього іншим чином включений один або більша кількість металів. 16. Спосіб за будь-яким з попередніх пунктів, в якому цеоліт одержаний із суміші для синтезу, яка не містить органічний направляючий реагент для формування структури. 17. Спосіб за будь-яким з попередніх пунктів, в якому цеоліт включений в композит зі зв'язуючим. 18. Спосіб за п. 17, в якому зв'язуюче вибрано з групи, яка включає оксиди алюмінію, алюмосилікати і діоксиди кремнію. 19. Спосіб за будь-яким з попередніх пунктів, в якому каталізатором є морденіт, включений в композит зі зв'язуючим - оксидом алюмінію. 20. Спосіб за будь-яким з попередніх пунктів, в якому каталізатор знаходиться у формі частинок певної форми, вибраних з групи, яка включає екструдати, пелети і кульки. 21. Спосіб за будь-яким з попередніх пунктів, в якому першу стадію і другу стадію обидві проводять при температурі, що знаходиться в діапазоні від 200 до 350 °C. 22. Спосіб за будь-яким з попередніх пунктів, в якому першу стадію і другу стадію обидві проводять при повному тиску, що знаходиться в діапазоні від 20 до 80 бар надлишкового тиску. 13 UA 115353 C2 5 10 15 20 23. Спосіб за будь-яким з попередніх пунктів, в якому молярне відношення кількості монооксиду вуглецю до кількості водню, що використовується на першій стадії, змінюють на необхідне для другої стадії за один етап. 24. Спосіб за будь-яким з пунктів 1-22, в якому молярне відношення кількості монооксиду вуглецю до кількості водню, що використовується на першій стадії, змінюють на необхідне для другої стадії за два або більшу кількість етапів. 25. Спосіб за будь-яким з попередніх пунктів, в якому першу стадію проводять під час запуску реакції. 26. Спосіб за будь-яким з попередніх пунктів, де спосіб проводять при концентрації води, що становить менше 1 мол. % у перерахунку на повну кількість газів, які завантажуються для проведення способу. 27. Спосіб за будь-яким з попередніх пунктів, в якому джерелом монооксиду вуглецю і водню є синтез-газ. 28. Спосіб за будь-яким з попередніх пунктів, де спосіб карбонілювання проводять у вигляді парофазного способу. 29. Спосіб за будь-яким з попередніх пунктів, де спосіб карбонілювання, що включає першу і другу стадії, проводять у вигляді безперервного способу. 30. Спосіб за будь-яким з попередніх пунктів, який включає додаткові стадії вилучення метилацетату з продукту реакції карбонілювання і перетворення деякої кількості метилацетату або всього метилацетату в оцтову кислоту. 14 UA 115353 C2 15 UA 115353 C2 16 UA 115353 C2 17 UA 115353 C2 Комп’ютерна верстка О. Гергіль Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 18

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for the carbonylation of dimethyl ether

Автори англійськоюDitzel, Evert Jan, Gagea, Bogdan Costin, Sunley, John Glenn

Автори російськоюДитцель Эверт Ян, Гаджа Богдан Костин, Санли Джон Гленн

МПК / Мітки

МПК: C07C 67/37, B01J 29/18

Мітки: ефіру, карбонілювання, диметилового, спосіб

Код посилання

<a href="https://ua.patents.su/20-115353-sposib-karbonilyuvannya-dimetilovogo-efiru.html" target="_blank" rel="follow" title="База патентів України">Спосіб карбонілювання диметилового ефіру</a>

Попередній патент: Спосіб дезактивації відпрацьованих фільтруючих матеріалів в механічних фільтрах аес методом витіснення

Наступний патент: Похідні октагідропіроло[3,4-c]піролу та їх аналоги як інгібітори аутотаксину

Випадковий патент: Пакування з напоєм