Спосіб виділення диметилового ефіру

Номер патенту: 68183

Опубліковано: 15.06.2005

Автори: Шепєлєв Максим Євгенович, Мемедляєв Зія Наімович, Шепелєв Євген Трохимович

Формула / Реферат

Висушування біологічних матеріалів шляхом контакту з твердим сипучим іонообмінним адсорбентом, здійснюється таким чином: перед сушкою біологічний матеріал змішують з вуглеводне - білковим стабілізатором, при сумарному його вмісті в біологічній рідині до 50 % по масі. В якості адсорбенту використовують гранульовану іонообмінну смолу з діаметром гранул 160-630 мкм, концентрацією іона водню не менше 8,0 од. рН, залишковою вологістю менше 1 % і коефіцієнтом набрякання не нижче 4,4, оброблену аеросилом із розрахунку не менше 2 % від маси адсорбенту. При цьому, перед перемішуванням, всі компоненти охолоджують до 6±4°С, а сушку проводять в умовах температури, яка не перевищує 20°С на протязі 10-12 хвилин.

Текст

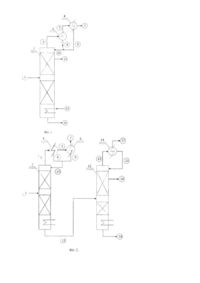

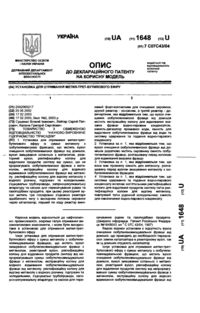

Винахід належить до способів ректифікаційного розділення сумішей органічних сполук та може бути використаний в хімічній промисловості, зокрема для виділення диметилового ефіру високого ступеня чистоти з реакційних сумішей синтезу диметилового ефіру з оксиду вуглецю, діоксиду вуглецю і водню, або сумісного синтезу диметилового ефіру з метанолом, або дегідратації метанолу. Існує спосіб виділення диметилового ефіру з реакційної суміші синтезу метанолу, в якому реакційну суміш подають в ректифікаційну колону, що працює під тиском 7-12ата. З верху колони відводять фракцію диметилового ефіру, з кубу колони - реакційну суміш з вмістом диметилового ефіру як домішки. [Караваев M.М. Технология синтетического метанола. - М.: Химия, 1984. - с.140]. Недоліком відомого способу є те, що у фракції диметилового ефіру міститься підвищена кількість домішок (1-2%), які складаються з діоксиду вуглецю, послідуючих членів гомологічного ряду простих ефірів, альдегіду, пентакарбонілу заліза, легких вуглеводнів, присутніх у вихідній суміші в якості мікродомішок та які мають зони накопичення по висоті колони. Найбільш близьким за технічним рішенням є удосконалений спосіб виділення диметилового ефіру шляхом ректифікації під тиском 6-11,5бар, у відповідності з яким диметиловий ефір відбирають не від дистиляту, а у вигляді верхнього бокового відбору, а з укріплюючої частини колони над точкою вводу живлення відводять фракцію легколетких домішок та направляють в колону попередньої ректифікації метанолу [Патент ЄПВ №0270852, МПК С07С43/04, з. 07.11.87p., oп. 15.06.88p., прототип). Недоліком цього способу є те, що у диметиловий ефір, який виділяється, потрапляє підвищена кількість діоксиду вуглецю. Діоксид вуглецю створює кисле середовище. При використанні диметилового ефіру як дизельного пального або добавок до нього кисле середовище спричиняє корозію вузлів двигуна. Тому з боку споживачів такого пального висувається вимога по обмеженню вмісту діоксиду вуглецю не більше 0,05%мас. В основу винаходу поставлено задачу удосконалення способу виділення диметилового ефіру, в якому завдяки попередньому видаленню розчинених газів перед ректифікацією одержують диметиловий ефір з вмістом діоксиду вуглецю менше 0,05%мас. Поставлена задача вирішується тим, що в способі виділення диметилового ефіру з реакційної суміші шляхом ректифікації в колоні під тиском з відводом диметилового ефіру, згідно з винаходом, з реакційної суміші перед подачею в ректифікаційну колону видаляють розчинені гази у випарній колоні. Тиску випарній колоні підгримують рівним 7-41ата. В якості випарної колони використовують тарілчасту або насадну колону. В насадній колоні створюють умови для здійснення режиму інверсії фаз. Диметиловий ефір відводять від дистиляту та/або у вигляді верхньою бокового відбору без виводу або з виводом домішок над точкою вводу живлення в колону. На відміну від прототипу, де реакційну суміш вузла синтезу подають безпосередньо в колону виділення диметилового ефіру, в способі, який пропонується, продукти реакції попередньо піддають обробці у випарній колоні для виділення розчинених газів, у тому числі і діоксиду вуглецю. При проведенні процесу обробки у випарній колоні під тиском нижче 7ата потрібне використання холодоагенту високого потенціалу для конденсації диметилового ефіру з його суміші з газами, яке є витратним. На верхню межу тиску процесу обробки у випарній колоні впливає тиск, з яким доцільно направити фракцію розчинених газів назад у технологічний процес. При цьому слід враховувати, що підвищення тиску понад 41ата при обробці у випарній колоні значно погіршує процес відокремлення розчинених газів, тобто збільшує витрати енергії. В якості випарної колони використовують просту насадну колону, яка більше підходить для проведення процесів відпарювання. Для досягнення максимально можливої продуктивності та максимально можливої ефективності в насадній колоні створюють умови для здійснення режиму інверсії фаз. Диметиловий ефір відбирають від дистиляту колони виділення диметилового ефіру у випадку, коли при обробці у випарній колоні здійснюють глибоку очистку суміші від діоксиду вуглецю; при більш грубій очистці діоксид вуглецю потрапляє в дистилят другої колони і готовий продукт доцільно відбирати у вигляді верхнього бокового відбору. При глибокому виділенні диметилового ефіру з сирцю на другій колоні по висоті колони можливе накопичення проміжних домішок реакційної суміші, які мають температуру кипіння між диметиловим ефіром та метанолом або утворюють азеотропні суміші з метанолом або водою. В такому випадку для підвищення чистоти диметилового ефіру, який виділяють, доцільно вести відбирання забруднюючих домішок з місць їх максимального скупчення. На Фігурі 1 показана схема здійснення способу у відповідності з прототипом. На Фігурах 2-3 - схеми здійснення способу, що пропонується. Сутність способу полягає в наступному. Реакційну суміш синтезу диметилового ефіру 1 подають у випарну колону 2, яка працює під тиском 741ата. В колоні виділяють основну масу розчинених газів. З кубу колони 2 виводять реакційну суміш із залишковим вмістом діоксиду вуглецю та розчинених газів і направляють в ректифікаційну колону 12, яка працює під тиском. З верху ректифікаційної колони 12 відводять залишковий діоксид вуглецю та розчинені гази. Товарний диметиловий ефір відбирають у вигляді бокового відбору або з верху колони. Вміст діоксиду вуглецю у готовому продукті за заданих умов термообробки знаходиться нижче 0,05%мас, що знижує корозійну здібність диметилового ефіру, який одержують, до допустимого рівня. З кубу ректифікаційної колони 12 виводять суміш висококиплячих компонентів вихідної суміші та направляють на подальшу переробку. Доказом здійснення запропонованого способу є наступні приклади. Приклад 1 (порівняльний). Реакційна суміш 1 сумісного синтезу диметилового ефіру та метанолу (Фіг.1) надходить в колону ректифікації 2, яка працює під тиском 13ага. Пари 3 верху колони 2 надходять в конденсатор 4 першого ступеня конденсації. Несконденсований потік 5 надходить в конденсатор 6 другого ступеня конденсації, а несконденсовані гази з температурою 10°С виводять потоком 7. Дистилят 8 га 9 обох конденсаторів повертають вверх колони в якості зрошення потоком 10. У вигляді верхнього бокового відбору 11 з колони відбирають потік диметилового ефіру. З кубу потоком 12 виводять залишкову воду та метанол . Колону 2 обігрівають глухим паром 13. В таблиці 1 наведено матеріальний баланс схеми, який показує порівняно високий вміст діоксиду вуглецю в продуктовому диметиловому ефірі - 1,51%. Вміст основної речовини в диметиловому ефірі 98,35%мас. Приклад 2. Вихідну суміш 1 (Фіг.2) сумісного синтезу диметилового ефіру та метанолу подають у випарну колону 2, яка працює під тиском 7ата. З верху колони паровий потік 3 надходить у первинний конденсатор 4 для виділення з нього основної маси диметилового ефіру, а далі потоком 5 в кінцевий конденсатор 6, з якого потоком 7 виводять з циклу фракцію розчинених газів. Температура парів 3, які залишають колону 2, на вході в конденсатор 4 складає 23,5°С, а на виході з конденсатора (потік 5) - 10°С. На виході з конденсатора 6 - 0°С. Сконденсовану рідину 8 та 9 потоком 10 повертають в колону 2. З низу колони 2 виводять очищену від розчинених газів реакційну суміш 11 та подають в колону 12, яка працює під тиском 11ата. Пари 13 з верху колони 12 (температура 45°С) надходять в конденсатор 14; дистилят 15 повертають вверх колони в якості флегми. Товарний диметиловий ефір виводять у вигляді верхнього бокового відбору потоком 16. З низу колони 12 потоком 18 виводять висококиплячі компоненти сировини: метанол, воду, вищі спирти та направляють на подальше розділення. Матеріальний баланс процесу наведено в таблиці 2. З нього видно, що вміст основної речовини у виділеному диметиловому ефірі складає 99,83%мас., кількість діоксиду вуглецю знижується в 36 разів, а кількість решти домішок (окрім метанолу та води) - більш ніж в 2 рази. Витрата тепла в колоні 2 складає 0,61Гкал/год., витрата холоду в конденсаторах -0,47Гкал/год. Приклад 3. Спосіб здійснюють, як у прикладі 2 (Фіг.2), але колона 2 працює під тиском 14ата, колона 12 працює під тиском 13ата та з температурою зверху колони 52,5°С, а в кубі - 154,3°С. Вміст діоксиду вуглецю в готовому продукті при наведеному режимі термообробки в колоні 2 складає 0,046%мас., що знижує корозійну здібність диметилового ефіру до рівня допустимого. Матеріальний баланс процесу наведено в таблиці 3. Він показує, що вміст основної речовини у виділеному диметиловому ефірі складає 99,79%мас. кількість діоксиду вуглецю знижується в 33 рази, а кількість решти домішок (окрім метанолу та води) - в 2 рази. Для охолодження парів 3 в конденсаторі 4 з 47°С до 35°С можна використовувати воду, для охолодження потоку 5 в конденсаторі 6 і температури 35°С до 10°С треба використовувати спеціальний холодоагент з витратою холоду 0,17Гкал/год. Для термообробки в куб необхідно підвести 0,9Гкал/год тепла. Підвищення тиску з 7ата до 14ата призводи і ь до підвищення витрати тепла (приклад 2) та зниження витрати холоду. Приклад 4. У прикладі показано здійснення процесу видалення розчинених газів при підвищеному тиску з метою подачі фракції інертних газів в процес - на конверсію метану, яка працює під підвищеним тиском. Вихідну суміш 1 (Фіг.2) подають у випарну колону 2, яка працює під тиском 31ата. Температура парів 3, що залишають колону 2, складає 78,5°С. Для їх конденсації в конденсаторах 4 та 6 використовують тільки оборотну воду. Фракцію інертних газів 7 під власним тиском повертають у голову процесу - вузол конверсії природного газу, який працює під тиском трохи нижче 31ата. З низу колони 2 виводять очищену від діоксиду вуглецю (до завданого рівня) реакційну суміш 11 та направляють в колону 12, яка працює аналогічно прикладу 2. У прикладі відсутня потреба в холоді, однак витрата тепла на термообробку в колоні 2 підвищується з 0,9Гкал/год (приклад 3) до 1,15Гкал/год. Якість продукту, що виділяється (потік 16). залишається на тому ж рівні. Матеріальний баланс процесу наведено в таблиці 4. Приклад 5. Вихідну суміш 1 (Фіг.3) подають у випарну колону 2 для видалення розчинених газів, яка працює під тиском 41ата. Пари 3, що залишають колону 2 з температурою 83,5°С, охолоджують в конденсаторах 4 та 6 до температури 30°С. Підвищений тиск виключає потребу в холоді та дозволяє газову фракцію 7 після конденсатора 6 під власним тиском направити у вузол конверсії метану, що працює під тиском, який наближається до тиску природного газу, що надходить з магістралі. Температура низу колони 2 складає 140°С. Апарат обігрівають глухим паром. Глибоко очищену від діоксиду вуглецю суміш потоком 11 (дивись мат.баланс - таблиця 5) з низу колони 2 подають в колону 12, яка працює під тиском 16ага. Підвищений тиск в колоні 12 може підтримуватись у літній час при недостатній поверхні конденсатора 14. Знижений тиск в колоні 12 може підтримуватись у зимовий час при низькій температурі охолоджувальної води. Зниження тиску сприяє полегшенню процесу розділення та зменшенню витрати теплоносія на процес. Пари, які залишають верх колони, конденсуються в конденсаторі 14, частину дистиляту 15 потоком 16А направляють вверх колони, іншу частину потоку 16 виводять з циклу у вигляді готового продукту. Вище точки вводу живлення відбирають фракцію легколетких домішок 19. З кубу колони потоком 18 виводять фракцію висококиплячих компонентів та направляють в колону попередньої ректифікації метанолу 20 для виділення залишкового вмісту легкокиплячих домішок. У цю ж колону можна подавати фракцію легколетких домішок 19. В колоні попередньої ректифікації метанолу 20 від потоку 18 відокремлюють домішки, більш леткі, ніж метанол. Колона працює під тиском 1,05-1,7ата. Пари 21, які залишають верх колони, конденсуються в конденсаторі 22. Дистилят 23, що утворився, частково повертають в верх колони потоком 25. Від дистиляту відбирають фракцію легколетких домішок 26 та виводять з циклу. Водометанольну суміш 27, очищену від легколетких домішок, направляють в колону основної ректифікації метанолу 34, що працює під атмосферним тиском. Пари 35, які залишають верх колони, конденсуються в конденсаторі 40. Утворений дистилят частково потоком 37 направляють в колону, частково виводять з агрегату. Метанол, що виділяється, в залежності від вимог до його якості, можна відбирати від дистиляту або у вигляді верхнього бокового відбору 41, як зображено на фігурі 3. В останньому випадку від дистиляту відбирають предгон 38 та повертають в колону попередньої ректифікації. У вигляді бокових відборів 42 та 43 відбирають фракції супутніх домішок. З кубу колони потоком 39 виводять воду. У прикладі показано, як збільшення ступеня очистки реакційної суміші від діоксиду вуглецю в колоні 2 дозволяє робити відбір готового продукту безпосередньо від дистиляту колони 12. З прикладу видно, що збільшення ступеня виділення диметилового ефіру в колоні 12 (зниження його вмісту в потоці 18) призводить до накопичення домішок по висоті колони 12, що робить необхідним організацію відбору фракції домішок 19, щоб зменшити забруднення товарного диметилового ефіру 16. Наведені приклади (таблиця 6) показують, що здійснення способу виділення диметилового ефіру, який пропонується, дозволяє знизити вміст діоксиду вуглецю у готовому продукті з 1,5%мас. (за прототипом) до 0,04%мас. та збільшити вихід диметилового ефіру. Таблиця 1 Матеріальний баланс процесу (приклад 1, Фігура 1) 1 3 5 7 0,0200 0,0200 6,0200 0,0200 0,2800 0,0500 0,0400 0,0300 45,6600 0,0500 0,0250 0,0228 15,9143 0,0253 0,4124 0,1689 0,0411 0,0027 83,3760 0,0000 0,0826 0,0805 35,6478 0,0837 12625 0,3165 0 0408 0,0014 62,4816 0,0000 0,0400 0,0000 0,0300 0,0000 Назва потоку Водень Оксид вуглецю Діоксид вуглецю Азот Метан Етан Пропан Бутан Диметиловий ефір Метилетиловий ефір Метилпропіловий ефір Метилбутиловий ефір Ацетальдегід Ацетон Метилформіат Метанол Вода Етанол Усього 9 10 11 12 0,2403 0,2438 66,1292 0,2406 3,3281 0,4921 0,0284 0,0004 29,2971 0,0000 8 %, мас. 0,0045 0,0022 8,8753 0,0046 0,1092 0,1162 0,0412 0,0032 90,8289 0,0000 0,0122 0,0076 22,0413 0,0136 0,3405 0,2381 0,0464 0,0018 77,2948 0,0000 0,0060 0,0032 11,4799 0,0063 0,1549 0,1403 0,0422 0,0029 88,1517 0,0000 0,0012 0,0005 1,5067 0,0011 0,0229 0,0212 0,0217 0,0109 98,3450 0,0005 0,0000 0,0000 0,0004 0,0000 0,0000 0,0018 0,0584 0,0520 1,2396 0,1027 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0825 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0619 0,0100 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0206 0,0200 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0412 0,1000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,2062 32,2200 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0001 66,4523 15,2900 0,0115 0,0026 0,0001 0,0147 0,0037 0,0126 0,0682 31,4740 0,1000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,2064 100,0000 100,0000 100,0000 100,0000 100,0000 100,0000 100,0000 100,0000 100,0000 Таблиця 2 Матеріальний баланс процесу (приклад 2, Фіг.2) 11 13 15 16 17 18 %, мас. Водень 0,0200 0,0376 0,1311 0,1945 0,0039 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 Оксид вуглецю 0,0200 0,0364 0,1305 0,1945 0,0024 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 Діоксид вуглецю 6,0200 17,3253 42,1473 56,8130 8,8432 0,2000 6,0946 5,9682 0,0410 26,8884 0,0000 Азот 0,0200 0,0381 0,1314 0,1945 0,0045 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 Метан 0,2800 0,5779 1,8680 2,7237 0,1170 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 Етан 0,0500 0,1274 0,2665 0,3434 0,0810 0,0164 0,6675 0,6593 0,0063 2,0116 0,0000 Пропан 0,0400 0,0466 0,0463 0,0424 0,0475 0,0397 0,0919 0,0918 0,0214 0,1011 0,0547 Бутан 0,0300 0,0012 0,0005 0,0003 0,0014 0,0334 0,0009 0,0009 0,0078 0,0004 0,0558 Диметиловий ефір 45,6600 81,8082 55,2782 39,4937 90,8975 46,3665 93,1338 93,2685 99,8380 70,9958 0,2000 Метилетиловий 0,0500 0,0000 0,0000 0,0000 0,0000 0,0557 0,0000 0,0000 0,0003 0,0000 0,1040 ефір Метилпропіловий 0,0400 0,0000 0,0000 0,0000 0,0000 0,0446 0,0000 0,0000 0,0000 0,0000 0,0834 ефір Метилбутиловий 0,0300 0,0000 0,0000 0,0000 0,0000 0,0334 0,0000 0,0000 0,0000 0,0000 0,0625 ефір Ацетальдегід 0,0100 0,0000 0,0000 0,0000 0,0000 0,0111 0,0000 0,0000 0,0000 0,0000 0,0208 Ацетон 0,0200 0,0000 0,0000 0,0000 0,0000 0,0223 0,0000 0,0000 0,0000 0,0000 0,0417 Метилформіат 0,1000 0,0000 0,0000 0,0000 0,0000 0,1115 0,0000 0,0000 0,0000 0,0000 0,2084 Метанол 32,2200 0,0000 0,0000 0,0000 0,0000 35,9119 0,0000 0,0000 0,0003 0,0000 67,1616 Вода 15,2900 0,0013 0,0002 0,0000 0,0016 17,0420 0,0113 0,0113 0,0849 0,0027 31,7987 Етанол 0,1000 0,0000 0,0000 0,0000 0,0000 0,1115 0,0000 0,0000 0,0000 0,0000 0,2084 Усього 100,0000 100,0000 100,0000 100,0000 100,0000 100,0000 100,0000 100,0000 100,0000 100,0000 100,0000 Назва потоку 1 3 5 7 10 Таблиця 3 Матеріальний баланс процесу (приклад 3, Фіг.2) Назва потоку Водень Оксид вуглецю 1 3 5 7 10 0,0200 0,0200 0,0253 0,0228 0,0783 0,0752 0,2282 0,2282 0,0058 0,0031 11 %, мас. 0,0000 0,0000 13 15 16 17 18 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 Діоксид вуглецю Азот Метан Етан Пропан Бутан Диметиловий ефір Метилетиловий ефір Метилпропіловий ефір Метилбутиловий ефір Ацетальдегід Ацетон Метилформіат Метанол Вода Етанол Усього 6,0200 0,0200 0,2800 0,0500 0,0400 0,0300 45,6600 16,6367 35,9342 66,6019 0,0256 0,0792 0,2282 0,4194 1,2106 3,1946 0,1361 0,2485 0,3857 0,0458 0,0454 0,0315 0,0011 0,0006 0,0002 82,6754 62,3254 29,1014 11,8422 0,0062 0,1531 0,1122 0,0472 0,0012 87,8161 0,2000 4,6588 0,0000 0,0000 0,0000 0,0000 0,0177 0,5405 0,0408 0,0818 0,0329 0,0014 47,2508 94,6962 4,5333 0,0000 0,0000 0,5320 0,0817 0,0014 94,8302 0,0455 0,0000 0,0000 0,0075 0,0222 0,0109 99,7924 19,6190 0,0000 0,0000 1,5571 0,0937 0,0008 78,7217 0,0000 0,0000 0,0000 0,0001 0,0564 0,0528 0,2000 0,0500 0,0001 0,0000 0,0000 0,0001 0,0548 0,0000 0,0000 0,0005 0,0000 0,1038 0,0400 0,0000 0,0000 0,0000 0,0000 0,0438 0,0000 0,0000 0,0000 0,0000 0,0834 0,0300 0,0000 0,0000 0,0000 0,0000 0,0329 0,0000 0,0000 0,0000 0,0000 0,0626 0,0100 0,0000 0,0000 0,0000 0,0000 0,0110 0,0000 0,0000 0,0000 0,0000 0,0208 0,0200 0,0000 0,0000 0,0000 0,0000 0,0219 0,0000 0,0000 0,0000 0,0000 0,0417 0,1000 0,0000 0,0000 0,0000 0,0000 0,1096 0,0000 0,0000 0,0000 0,0000 0,2085 32,2200 0,0001 0,0000 0,0000 0,0001 35,3153 0,0000 0,0000 0,0010 0,0000 67,1849 15,2900 0,0116 0,0026 0,0001 0,0127 16,7589 0,0213 0,0214 0,1200 0,0077 31,7765 0,1000 0,0000 0,0000 0,0000 0,0000 0,1096 0,0000 0,0000 0,0000 0,0000 0,2085 100,0000 100,0000 100,0000 100,0000 100,0000 100,0000 100,0000 100,0000 100,0000 100,0000 100,0000 Таблиця 4 Матеріальний баланс процесу (приклад 4, Фіг.2) 1 11 13 15 16 17 18 %, мас. Водень 0,0200 0,0276 0,0876 0,2524 0,0152 0,0000 0,0000 0,0000 0,0000 0,0001 0,0000 Оксид вуглецю 0,0200 0,0191 0,0760 0,2524 0,0062 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 Діоксид вуглецю 6,0200 24,8340 47,4614 73,6546 22,1347 0,2000 5,9589 5,8296 0,0419 26,2949 0,0000 Азот 0,0200 0,0264 0,0872 0,2524 0,0139 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 Метан 0,2800 0,4735 1,4044 3,5339 0,3043 0,0000 0,0000 0,0000 0,0000 0,0002 0,0000 Етан 0,0500 0,2113 0,3164 0,3868 0,2016 0,0210 0,8296 0,8190 0,0081 2,5027 0,0001 Пропан 0,0400 0,0198 0,0164 0,0095 0,0204 0,0426 0,1037 0,1037 0,0243 0,1144 0,0583 Бутан 0,0300 0,0025 0,0012 0,0003 0,0026 0,0326 0,0011 0,0011 0,0096 0,0005 0,0537 Диметиловий ефір 45,6600 74,3112 50,5380 21,6576 77,2224 47,7255 93,0948 93,2347 99,8245 71,0843 0,2000 Метилетиловий 0,0500 0,0002 0,0001 0,0000 0,0002 0,0543 0,0000 0,0000 0,0004 0,0000 0,1039 ефір Метилпропіловий 0,0400 0,0000 0,0000 0,0000 0,0000 0,0434 0,0000 0,0000 0,0000 0,0000 0,0834 ефір Метилбутиловий 0,0300 0,0000 0,0000 0,0000 0,0000 0,0326 0 0000 0,0000 0,0000 0,0000 0,0625 ефір Ацетальдегід 0,0100 0,0000 0,0000 0,0000 0,0000 0,0109 0,0000 0,0000 0,0000 0,0000 0,0208 Ацетон 0,0200 0,0000 0,0000 0,0000 0,0000 0,0217 0,0000 0,0000 0,0000 0,0000 0,0417 Метилформіат 0,1000 0,0000 0,0000 0,0000 0,0000 0,1086 0,0000 0,0000 0,0000 0,0000 0,2085 Метанол 32,2200 0,0095 0,0012 0,0000 0,0100 34,9925 0,0000 0,0000 0,0004 0,0000 67,1668 Вода 15,2900 0,0649 0,0101 0,0001 0,0685 16,6057 0,0119 0,0119 0,0908 0,0029 31,7918 Етанол 0,1000 0,0000 0,0000 0,0000 0,0000 0,1086 0,0000 0,0000 0,0000 0,0000 0,2085 Усього 100,0000 100,0000 100,0000 100,0000 100,0000 100,0000 100,0000 100,0000 100,0000 100,0000 100,0000 Назва потоку 3 5 7 10 Таблиця 5 Матеріальний баланс процесу (приклад 5, Фіг.3) Назва потоку Водень Оксид вуглецю Діоксид вуглецю Азот Метан Етан Пропан Бутан Диметиловий ефір Метилетиловий ефір Метилпропіловий ефір Метилбутиловий ефір Ацетальдегід Ацетон Метилформіат Метанол Вода 1 3 5 13 15 16 17 18 19 0,0000 0,0000 0,0478 0,0000 0,0000 0,0287 0,0869 0,0664 0,0000 0,0000 0,0478 0,0000 0,0000 0,0287 0,0869 0,0664 0,0000 0,0000 0,0478 0,0000 0,0000 0,0287 0,0869 0,0664 0 0 0 0 0 0 0 0 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0019 0,0000 0,0000 0,0000 0,0055 0,0000 0,0000 0,0055 0,0620 0,2293 45,6600 64,0671 34,4619 15,3128 66,2066 48,1310 99,7389 99,7389 99,7389 0 0,0000 87,5870 0,0500 0,0002 0,0001 0,0000 0,0002 0,0541 0,0034 0,0034 0,0034 0 0,1002 0,2837 0,0400 0,0000 0,0000 0,0000 0,0000 0,0433 0,0000 0,0000 0,0000 0 0,0801 0,8524 0,0300 0,0000 0,0000 0,0000 0,0000 0,0324 0,0000 0,0000 0,0000 0 0,0627 0,0004 0,0100 0,0200 0,1000 32,2200 15,2900 0,0000 0,0000 0,0000 0,0199 0,0537 0,0000 0,0000 0,0000 0,0013 0,0027 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0108 0,0000 0,0000 0,0216 0,0000 0,0000 0,1081 0,0001 0,0208 34,8435 0,0009 0,0561 16,5350 0,0269 0,0000 0,0000 0,0001 0,0009 0,0269 0,0000 0,0000 0,0001 0,0009 0,0269 0 0,0209 0,0099 0 0,0417 0,0193 0 0,1931 3,8074 0 67,3442 6,8673 0 31,9461 0,2680 0,0200 0,0351 0,1351 0,0200 0,0206 0,1220 6,0200 34,8000 62,6032 0,0200 0,0325 0,1340 0,2800 0,6028 2,0628 0,0500 0,3547 0,4687 0,0400 0,0110 0,0073 0,0300 0,0024 0,0009 7 10 11 %,мас. 0,2656 0,0250 0,0000 0,2656 0,0098 0,0000 79,6729 32,8308 0,0230 0,2656 0,0222 0,0000 3,7188 0,4661 0,0000 0,4943 0,3486 0,0138 0,0042 0,0113 0,0429 0,0002 0,0025 0,0324 Етанол Усього 0,1000 0,0000 0,0000 0,0000 0,0000 0,1081 0,0000 0,0000 0,0000 0 0,2091 0,0023 100,0000100,0000100,0000100,0000100,0000100,0000100,0000100,0000100,0000 0 100,0000 100,0000 Продовження таблиці 5 Матеріальний баланс процесу (приклад 5, Фіг.3) Назва потоку Водень Оксид вуглецю Діоксид вуглецю Азот Метан Етан Пропан Бутан Диметиловий ефір Метилетиловий ефір Метилпропіловий ефір Метилбутиловий ефір Ацетальдегід Ацетон Метилформіат Метанол Вода Етанол Усього 21 25 26 27 35 38 39 41 42 43 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 37 %, мас. 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0545 0,0000 0,0001 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0545 0,0000 0,0001 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0545 0,0000 0,0001 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 2,8185 2,8185 2,8185 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 2,2527 2,2527 2,2527 0,0001 0,0107 0,0107 0,0107 0,0000 0,0000 0,0000 0,0000 0,0072 0,0072 0,0072 0,0644 0,0166 0,0166 0,0166 0,0663 0,0281 0,7158 0,0562 0,5794 0,5794 0,5794 0,0003 0,0018 0,0018 0,0018 0,0000 0,0004 0,0000 0,0002 1,1534 1,1534 1,1534 0,0009 0,0153 0,0153 0,0153 0,0000 0,0012 0,0000 0,0003 5,4318 5,4318 5,4318 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 87,6882 87,6882 87,6882 66,8455 99,9543 99,9543 99,9543 0,0027 99,9632 32,9823 95,3855 0,0113 0,0113 0,0113 32,8737 0,0000 0,0000 0,0000 99,9310 0 0000 60,7536 2,9915 0,0029 0,0029 0,0029 0,2151 0,0013 0,0013 0,0013 0,0000 0,0071 5,5483 1,5663 100,0000 100,0000 100,0000 100,0000 100,0000 100,0000 100,0000 100,0000 100,0000 100,0000 100,0000 Таблиця 6 Приклади Тиск, ата 1 (порівняльний) 2 3 4 5 13 7 14 31 41 Вміст в готовому продукті, % мас діоксид вуглецю диметиловий ефір 1,5068 98,3450 0,0410 99,8381 0,0455 99,7924 0,0419 99,8246 0,0478 99,7388

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for separation of dimethyl ether

Автори англійськоюShepelev Yevhen Trokhymovych, Memedliaiev Zia Naimovych

Назва патенту російськоюСпособ выделения диметилового эфира

Автори російськоюШепелев Евгений Трохимович, Мемедляев Зия Наимович

МПК / Мітки

МПК: C07C 43/04, C07C 41/00

Мітки: диметилового, виділення, спосіб, ефіру

Код посилання

<a href="https://ua.patents.su/7-68183-sposib-vidilennya-dimetilovogo-efiru.html" target="_blank" rel="follow" title="База патентів України">Спосіб виділення диметилового ефіру</a>

Попередній патент: Захисний спецодяг (варіанти)

Наступний патент: Пристрій керування процесом електрошлакової переплавки

Випадковий патент: Спосіб прокатки на блюмінгу