Композиція фарби для глибокого друку, спосіб її одержання, застосування, спосіб глибокого друку із застосуванням фарби та захищений документ або цінний документ

Формула / Реферат

1. Композиція фарби для глибокого друку, яка містить принаймні один окиснювально закріплюваний основний матеріал, вибраний з групи, яка включає алкідні смоли та модифіковані алкідні смоли синтетичного або природного походження у кількості від 20 до 50 мас. % від загальної кількості друкарської фарби, принаймні один закріплюваний під дією ультрафіолетових променів акрилат у кількості від 2 до 15 мас. % від загальної кількості друкарської фарби, принаймні один плавкий віск, точка плавлення якого або діапазон плавлення становить від 50 до 120 °С, у кількості до 10 мас. % від загальної кількості друкарської фарби, принаймні один сикатив для оксиполімеризації та принаймні один фотоініціатор.

2. Композиція фарби за п. 1, яка має в'язкість у межах приблизно від 1 до 40 Па·с, визначену віскозиметром з конусом та пластинкою при 1000 сек-1 та 40 °С.

3. Композиція фарби за п. 1 або 2, у якій окиснювально закріплюваний матеріал включає алкідні смоли та модифіковані алкідні смоли синтетичного або природного походження, вибрані з фенол-, епокси-, уретан-, силікон-, акрил- та вініл-модифікованих алкідних смол та нейтралізованих кислотою алкідів.

4. Композиція фарби за будь-яким з пп. 1-3, у якій закріплюваний під дією ультрафіолетових променів матеріал являє собою акрилат, вибраний з групи, що включає аміноакрилати, епоксіакрилати, поліестерні акрилати, уретанові акрилати, самофотоініціюючі олігомерні акрилати, дендримерні акрилати та їх суміші.

5. Композиція фарби за будь-яким з пп. 1-4, у якій плавкий віск вибраний з групи, що включає очищений монтан-віск, монтанову кислоту, -амід, -естер; модифікований або омилений монтан-віск, карнаубський віск, довголанцюговий естерний віск та їх суміші.

6. Композиція фарби за будь-яким з пп. 1-5, у якій сикатив для оксиполімеризації оснований на солях перехідних металів, які розчинні у друкарській фарбі.

7. Композиція фарби за будь-яким з пп. 1-6, у якій сикатив присутній у кількості до 5 мас. % від загальної кількості друкарської фарби.

8. Композиція фарби за будь-яким з пп. 1-7, у якій фотоініціатор вибраний з групи, яка включає a-амінокетони, a-гідроксикетони, фосфіноксиди, тіоксантони, олігомерні тіоксантони, олігомерні амінобензоати та олігомерні бензофенони.

9. Композиція фарби за п. 8, у якій фотоініціатор присутній у фарбі у кількості до 5 % за масою друкарської фарби.

10. Композиція фарби за будь-яким з пп. 1-9, яка додатково містить фотоініціатор-стабілізатор у кількості до 3 % за масою від загальної кількості друкарської фарби.

11. Спосіб одержання композиції фарби для глибокого друку за будь-яким з пп. 1-10, у якому передбачені наступні етапи:

a) перемелюють разом принаймні один окиснювально закріплюваний матеріал, вибраний з групи, яка включає алкідні смоли та модифіковані алкідні смоли синтетичного або природного походження, принаймні один закріплюваний під дією ультрафіолетових променів акрилат та принаймні один плавкий віск, точка плавлення якого або діапазон плавлення становить від 50 до 120 °С, з одержанням гомогенної дисперсії;

b) перемелюють разом принаймні один окиснювально закріплюваний матеріал, вибраний з групи, яка включає алкідні смоли та модифіковані алкідні смоли синтетичного або природного походження, та принаймні один пігмент з одержанням гомогенної дисперсії;

c) змішують і перемелюють разом дисперсію з етапу а), дисперсію з етапу b), окиснювальний сикатив та фотоініціатор з одержанням друкарської фарби,

причому окиснювально закріплюваний основний матеріал присутній у кількості від 20 до 50 мас. % від загальної кількості друкарської фарби, закріплюваний під дією ультрафіолетових променів матеріал присутній у кількості від 2 до 15 мас. % від загальної кількості друкарської фарби і плавкий віск присутній у кількості до 10 мас. % від загальної кількості друкарської фарби.

12. Спосіб за п. 11, у якому першу закріплювану шляхом оксиполімеризації алкідну смолу застосовують на етапі а) та другу, іншу закріплювану шляхом оксиполімеризації алкідну смолу, застосовують на етапі b) для забезпечення сумісності з закріплюваним під дією ультрафіолетових променів акрилатом та з пігментом, відповідно.

13. Застосування композиції фарби для глибокого друку за будь-яким з пп. 1-10 для друкування захищених документів або цінних документів, зокрема паспортів, посвідчень, посвідчень на право керування автомобілем, банкнот, акцій, стрічок про сплату податків, акцизних марок та захисних міток.

14. Спосіб глибокого друку із застосуванням фарби для глибокого друку за будь-яким з пп. 1-10, у якому передбачені наступні етапи:

a) виконують глибокий друк фарбою на основу, при цьому здійснюють циклічну зміну температури фарби від кімнатної температури до температури друкарської форми і назад до кімнатної температури;

b) після друку надрукований документ піддають ультрафіолетовому опроміненню;

c) зберігають надрукований документ протягом декількох днів з забезпеченням окиснювального закріплення.

15. Захищений документ або цінний документ, зокрема паспорт, посвідчення, посвідчення на право керування автомобілем, банкнота, сертифікат акції, стрічка про сплату податку, акцизна марка або захисна мітка, що містить друковане зображення, виконане з використанням композиції фарби для глибокого друку за будь-яким з пп. 1-10.

Текст

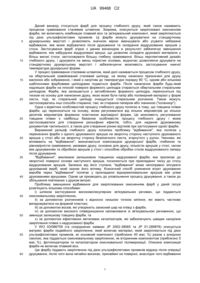

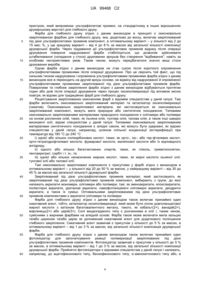

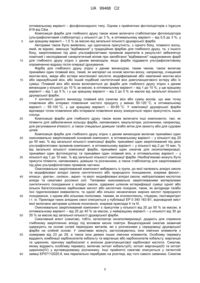

Реферат: Даний винахід стосується фарб для процесу глибокого друку, який також називається процесом гравіювання сталевим штампом. Зокрема, описуються закріплювані окисненням фарби, які включають комбінацію плавкого воску та зв'язувального компонента, який закріплюється під дією ультрафіолетових променів. Цими фарбами можна друкувати на стандартному друкарському верстаті і, завдяки короткому опроміненню після друкування, дозволяють значною мірою зменшити або усунути небажане відбивання, яке може траплятися після друкування та складання віддрукованих аркушів у стоси. Застосування фарб згідно з даним винаходом в результаті забезпечує зменшення відбивання, яке забруднює віддруковані аркуші, що дозволяє складати друковані матеріали у більш високі стоси, застосовувати більшу глибину гравіювання, більш перспективний дизайн глибокого друку і друкувати на менш пористих основах, водночас забезпечуючи можливість друкування на стандартному друкарському верстаті та можливість застосування нижчої температури друкарської форми. UA 99468 C2 (12) UA 99468 C2 UA 99468 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід стосується фарб для процесу глибокого друку, який також називають процесом гравіювання сталевим штампом. Зокрема, описуються закріплювані окисненням фарби, які включають комбінацію плавкий віск та зв'язувальний компонент, який закріплюється під дією ультрафіолетових променів. Ці фарби можуть друкуватися на стандартному друкарському верстаті і дозволяють значною мірою зменшувати або усувати небажане відбивання, яке може відбуватися після друкування та складання віддрукованих аркушів у стоси. Застосування фарб згідно з даним винаходом в результаті забезпечує зменшення відбивання, яке забруднює віддруковані аркуші, що дозволяє складати друковані матеріали у більш високі стоси, застосовувати більшу глибину гравіювання, більш перспективний дизайн глибокого друку, і друкувати на менш пористих основах, водночас дозволяючи друкувати на стандартному друкарському верстаті і забезпечуючи можливість застосування нижчої температури друкарської форми. У процесі гравіювання сталевим штампом, який далі називається процесом глибокого друку, на обертальний гравійований сталевий циліндр, на якому нанесено призначені для друку малюнок або зображення, і який є нагрітим до температури порядку 80 °C, одним або кількома шаблонними фарбовими циліндрами подається фарба. Після нанесення фарби будь-який надлишок фарби на плоскій поверхні формного циліндра стирається обертальним стиральним циліндром. Фарба, яка залишається у заглибленнях формного циліндра, переноситься під тиском на основу для нанесення друку, якою може бути папір або полімерний матеріал у формі листа, тоді, як стиральний циліндр очищується стиральним розчином. Також можуть застосовуватись інші способи стирання, такі, як стирання папером або тканиною ("коленкор"). Одна з відмітних особливостей процесу глибокого друку полягає в тому, що товщина плівки фарби, що переноситься на основу, може регулюватися від кількох мікрометрів до кількох десятків мікрометрів формною пластиною відповідної форми. Ця можливість регулювання товщини плівки є найбільш бажаною особливістю процесу глибокого друку і може застосовуватися для створення рельєфних ефектів, тобто, для надання друкованому документові тактильності, а також для створення різних відтінків при застосуванні однієї фарби. Виражений рельєф глибокого друку посилює проблему "відбивання", яка полягає у перенесенні фарби з одного друкованого аркуша на зворотну сторону наступного друкованого аркуша у стосі або на зворотну сторону безкінечного листа, згорнутого у рулон. Чинники, які впливають на "відбивання", визначаються композицією друкарської фарби, глибиною та рівномірністю гравіювання, умовами друку, основою для друку, кількістю аркушів у стосі, часом між друкуванням та обробкою аркушів у стосі і способом обробки стосів віддрукованого паперу після друкування. "Відбивання", викликане залишковою товщиною надрукованої фарби, яка прилипає до зворотної поверхні основи наступного аркуша, посилюється при прикладанні тиску до стосу віддрукованих аркушів. Залежно від його ступеня, "відбивання" може непоправно зіпсувати друкований виріб, який зазнає його впливу. Класичний спосіб уникнення втрат друкованих виробів через "відбивання" полягає у прокладанні відокремлювальних аркушів між усіма друкованими аркушами. Однак це призводить до уповільнення процесу друкування, а також до збільшення пов'язаних з друком витрат. Проблему зменшення відбивання для закріплюваних окисненням фарб у даній галузі розв'язують кількома способами: i) шляхом застосування високомолекулярних зв'язувальних речовин, що піддаються окиснювальному закріпленню, ii) за допомогою розчинників з відносно низькою точкою кипіння, які мають частково випаровуватися на формній пластині, iii) за допомогою восків, які утворюють захисний шар на плівці з фарби, iv) за допомогою високого співвідношення наповнювача зі зв'язувальною речовиною, що зменшує залишкову товщину фарби, та v) за допомогою ефективних металевих каталізаторів, які забезпечують швидке наскрізне закріплення плівки з надрукованої фарби. У WO 03/066759 (та споріднених заявках JP 2002-38065 та JP 01-289878) описується матрикс фарби подвійного закріплення, який включає матеріал, який закріплюється під дією ультрафіолетових променів, як основний компонент (приблизно 40 мас. %) разом з алкідною смолою, яка піддається окиснювальному закріпленню, як вторинним компонентом (приблизно 5 мас. %), фотоініціатором та каталізатором окиснювальної полімеризації. Описана композиція фарби не включає плавкий віск. Цю фарбу піддають закріпленню під дією ультрафіолетових променів відразу після операції друкування, після чого вона негайно висихає, принаймні на поверхні, внаслідок чого відбивання 1 UA 99468 C2 5 10 15 20 25 30 35 40 45 50 55 60 не відбувається. Повільніше глибоке додаткове закріплення відбувається протягом наступних годин та днів згідно з механізмом оксиполімеризації, що забезпечує належне прилипання фарби до основи навіть у присутності непрозорих для ультрафіолетових променів пігментів або наповнювачів. Фарба згідно з WO 03/066759 вимагає спеціальних, наприклад, оснащених етилен-пропілендієновим каучуком друкарських верстатів, призначених для друкування закріплюваних під дією ультрафіолетових променів фарб; цією фарбою не можна друкувати на друкарському верстаті для глибокого друку, обладнаному для друкування жирними фарбами, які піддаються стандартному закріпленню шляхом оксиполімеризації. Заявка WO 01/38445 A1 стосується "відбивання" фарб для глибокого друку на полімерних основах. Зв'язувальна речовина описаної авторами фарби для глибокого друку включає самоокиснювану поліестерну смолу, яка має жирнокислотні залишки, та воскову дисперсію, яка має температуру склування, нижчу за максимальну температуру, яка досягається під час процесу друкування. Описана друкарська фарба також включає розчинники та пігменти і може закріплюватися під ультрафіолетовими променями. Ця друкарська фарба зовсім не містить акрилатів. Більшість застосовуваних у даний час фарб для глибокого друку є жирними фарбами на алкідній основі, які закріплюються згідно з суто окиснювальним механізмом висушування. Вони традиційно містять вуглеводневі розчинники. Внаслідок цього друкарські машини у більшості друкарень оснащують системами нанесення фарби, офсетними полотнами та стиральними циліндрами, які є спеціально призначеними для витримування хімічного впливу цих традиційних фарб для глибокого друку на основі алкіду та вуглеводневого розчинника, але які, у свою чергу, не витримують хімічного впливу більш полярної ультрафіолетової фарби. Однак алкіди, які піддаються окиснювальному висушуванню, порівняно з фарбами, які піддаються ультрафіолетовому висушуванню, мають недоліки характерного для них повільного висихання, що в результаті знижує продуктивність, потреби в застосуванні шкідливих для навколишнього середовища органічних розчинників (VOC = леткі органічні сполуки) та характерної схильності цих фарб до "відбивання" внаслідок їх повільного висихання. У свою чергу, їх головна перевага полягає у належному глибокому закріпленні, яке забезпечується через окиснювальний механізм висихання, в результаті чого досягається належна фізична та хімічна стійкість віддрукованого й висушеного продукту. Крім того, пристосоване для їх друкування друкарське обладнання є наявним у кожній друкарні. З іншого боку, закріплювані під дією ультрафіолетових променів фарби для глибокого друку мають перевагу швидкого або майже миттєвого висихання поверхні, що дозволяє уникати витрати часу на очікування і підвищувати продуктивність. Існує можливість уникнення присутності у композиції фарби летких органічних сполук, і не відбувається відбивання, завдяки миттєвому висиханню. У свою чергу, недоліками ультрафіолетових фарб є те, що глибоке закріплення залишається нерозв'язаною проблемою, зокрема, у разі високогопігментного навантаження у фарбі та/або присутності пігментів, які є непрозорими або мають високу оптичну густину в ультрафіолетовому спектрі. До того ж, закріплювані під дією ультрафіолетових променів фарби для глибокого друку є значно дорожчими за традиційні фарби на алкідній основі, і, що є більш суттєвим, друкарське обладнання вимагає значних змін усіх компонентів, які контактують із закріплюваною під дією ультрафіолетових променів друкарською фарбою, зокрема, валиків, виконаних з гуми або інших полімерних матеріалів, які повинні бути модернізовані для витримування різного хімічного впливу ультрафіолетових фарб. Слід зазначити, що хімічний склад закріплюваних під дією ультрафіолетових променів фарб для глибокого друку є цілком відмінним від складу фарби для глибокого друку на основі алкіду / вуглеводневого розчинника. Коли закріплювані під дією ультрафіолетових променів фарби для глибокого друку входять у контакт з чутливими до алкіду / вуглеводневого розчинника гумовими компонентами системи нанесення фарби, офсетними полотнами та стиральними циліндрами друкарської машини, вони можуть викликати набухання або стискання гуми, що, у свою чергу, змінює геометричну форму валиків та полотнами. В результаті погіршується якість друку, а також скорочується термін служби валика, що в цілому збільшує витрати на друкування та технічне обслуговування. На практиці для забезпечення можливості друкування закріплюваних під дією ультрафіолетових променів фарб для глибокого друку валики друкарської машини повинні бути виконані зі спеціального матеріалу або захищені високостійкою сполукою, такою, як неполярний етилен-пропілен-дієновий каучук (етилен-пропілен-дієновий мономерний каучук). Таким чином, виникають додаткові витрати на друкарський пристрій, якщо йдеться про перехід від 2 UA 99468 C2 5 10 15 20 25 30 35 40 45 50 55 традиційних фарб для глибокого друку на алкідній основі до радіаційно-закріплюваних фарб для глибокого друку, що викликається, з одного боку, застосуванням самої більш дорогої радіаційно-закріплюваної (закріплюваної під дією ультрафіолетових променів) фарби для глибокого друку, а з іншого боку – дорогим удосконаленням друкарського обладнання для приведення у відповідність до ультрафіолетової фарби. Ще один недолік виникає для друкарів, які мають працювати за обома технологіями, оскільки щоразу їм доводиться змінювати тип друкарської фарби (закріплюваної під дією ультрафіолетових променів або окиснювально закріплюваної, відповідно), і всі відповідні деталі друкарської машини відповідним чином потребують заміни шляхом довготривалої операції. Таким чином, існує велика потреба у забезпеченні фарби, яка поєднує потрібні властивості ультрафіолетових фарб для глибокого друку щодо відбивання з належним глибоким закріпленням алкідних фарб для глибокого друку, що в результаті забезпечує високу фізичну та хімічну стійкість надрукованої фарби на документі, і яка є сумісною (тобто, може друкуватися без заміни) з існуючим обладнанням для глибокого друку у приміщенні, де знаходяться друкарські пристрої. Мета даного винаходу полягає у забезпеченні фарби для глибокого друку, яка має дуже добру стійкість до відбивання та добрі показники глибокого закріплення, і яка може бути надрукована за допомогою традиційного обладнання для глибокого друку, призначеного для закріплюваних окисненням фарб. Даний винахід стосується композиції фарби для глибокого друку, яка включає як основний компонент окиснювально закріплюваний матеріал, такий, як алкідна смола або модифікована алкідна смола, та, як допоміжний компонент, комбінацію матеріалу, який закріплюється під дією ультрафіолетових променів, та плавкого воску, яка характеризується тим, що вищезгадана композиція, після термоциклування від 25 °C до 80 °C і до 25 °C, і після опромінення достатньою для закріплення кількістю ультрафіолетових променів демонструє підвищення її комплексного динамічного модуля принаймні на 50 %, в оптимальному варіанті – принаймні на 100 %. Термоциклування, яке застосовують згідно з даним винаходом відповідає типовим коливанням температури фарби під час традиційного процесу глибокого друку. Температуру форми глибокого друку під час операції друкування традиційно вибирають на рівні близько 80 °C і фарби потім рецептують з врахуванням діапазону температур плавлення їх плавких воскових компонентів. Фарби згідно з даним винаходом, які мають певний механізм підвищення в'язкості після друкування, забезпечують більшу свободу вибору температури друкарської форми. Зокрема, фарби, які містять чутливі до температури компоненти, можуть бути рецептовані таким чином, щоб забезпечувалася можливість друкування при нижчій температурі, такій, як 60 °C або навіть 50 °C, з одночасним досягненням належної стійкості до відбивання щойно надрукованих аркушів. Згідно з даним винаходом, закріплювальна кількість ультрафіолетових променів означає кількість, яка має до сухого стану затверджувати відповідну ультрафіолетову фарбу. Вищезгадане підвищення комплексного динамічного модуля означає, що надрукована фарба загусає після опромінення ультрафіолетовими променями і внаслідок цього великою мірою втрачає свою початкову клейкість. Динамічний модуль є мірою реологічної поведінки фарби; підвищення цього модуля на 50 % є дуже суттєвим з точки зору стійкості до відбивання. Зокрема, фарба згідно з даним винаходом містить як основний компонент окиснювально закріплюваний матеріал у кількості від 20 до 50 мас. % від загальної кількості друкарської фарби, що забезпечує належні властивості глибокого висихання, та, як допоміжний компонент, комбінацію плавкого воску у кількості до 10 мас. %, в оптимальному варіанті – від 2 до 5 мас. %, та закріплюваного під дією ультрафіолетових променів матеріалу у кількості від 2 до 15 мас. %. Було виявлено, що вищезгадана комбінація плавкого воску та закріплюваного під дією ультрафіолетових променів компонента дозволяє стабілізувати поверхню надрукованої фарби шляхом короткого опромінення після операції друкування з метою уникнення відбивання, зі збереженням можливості друкування на стандартному друкарському обладнанні при повній швидкості друкування, але з забезпеченням можливості складання друкованих матеріалів у більш високі стоси. Зберігаються належне глибоке закріплення і фізична та хімічна стійкість традиційних окиснювально закріплюваних фарб для глибокого друку. Фарба згідно з винаходом має хімічні властивості, наближені до властивостей традиційних фарб для глибокого друку, і тому може друкуватися на традиційному друкарському верстаті для глибокого друку без необхідності у зміні на друкарській машині гумових деталей, які контактують з друкарською фарбою. Єдиною вимогою до друкарського пристрою є додаткова присутність 3 UA 99468 C2 5 10 15 20 25 30 35 40 45 50 55 60 пристрою, який випромінює ультрафіолетові промені, на стандартному в інших відношеннях друкарському верстаті для глибокого друку. Фарба для глибокого друку згідно з даним винаходом в принципі є окиснювально закріплюваною фарбою для глибокого друку, яка, додатково до воску, включає закріплюваний під дією ультрафіолетових променів компонент, в оптимальному варіанті – у кількості від 2 до 15 мас. %, у ще кращому варіанті – від 4 до 8 % за масою від загальної кількості композиції друкарської фарби. Через піддавання дії ультрафіолетових променів відразу після операції друкування поверхня надрукованої фарби стабілізується, що дозволяє здійснювати штабелювання (складання у стоси) друкованих аркушів без створення "відбивання", навіть за особливо несприятливих умов. Таким чином, можуть передбачатися значно вищі стоси друкованих виробів. Однак фарба згідно з даним винаходом не стає сухою після короткого опромінення ультрафіолетовими променями після операції друкування. Про це свідчить той факт, що під сильним тиском надрукована і опромінена ультрафіолетовими променями фарба згідно з даним винаходом все ж переходить на другий аркуш основи, на відміну від надрукованої й опроміненої ультрафіолетовими променями закріплюваної під дією ультрафіолетових променів фарби. Поверхневе та глибоке закріплення фарби згідно з даним винаходом відбувається протягом годин або днів після операції друкування через процес оксиполімеризації під впливом кисню повітря, як відомо для традиційних фарб для глибокого друку. Рецептування закріплюваних окисненням фарб є відомим спеціалістам у даній галузі. Такі фарби включають окиснювально закріплюваний матеріал та каталізатор оксиполімеризації (сикатив). Окиснювально закріплювані матеріали, які застосовуються як окиснювально закріплюваний компонент, можуть мати природне або синтетичне походження. Типовими окиснювально закріплюваними матеріалами природного походження є олігомери або полімери на основі рослинних олій, таких, як льняна олія, тунгова олія, талова олія, а також інші швидко висихаючі олії, відомі спеціалістам у даній галузі. Типовими окиснювально закріплюваним матеріалами синтетичного походження є алкідні смоли, які можуть бути одержані, як відомо спеціалістам у даній галузі, наприклад, шляхом спільної конденсації (естерифікації) при температурі від 180 °C до 240 °C i) однієї або кількох полікарбонових кислот, таких, як орто-, ізо-, або тер-фталевих кислот, орто-тетрагідрофталевої кислоти, фумарової кислоти, малеїнової кислоти або їх відповідного ангідриду; ii) одного або кількох багатоатомних спиртів, таких, як гліколь, триметилолетан, пентаеритрит, сорбіт і т. ін.; та iii) однієї або кількох ненасичених жирних кислот, таких, як жирні кислоти льняної олії, тунгової олії або талової олії. Такі окиснювально закріплювані компоненти є присутніми у фарбі згідно з винаходом в оптимальному варіанті – у кількості від 20 до 50 % за масою, у найкращому варіанті – від 30 до 45 % за масою від загальної кількості друкарської фарби. Закріплюваний під дією ультрафіолетових променів матеріал, який застосовують як закріплюваний під дією ультрафіолетових променів компонент, вибирають з групи, до якої належать акрилатні мономери, олігомери або полімери, такі, як аміноакрилати, епоксіакрилати, поліестерні акрилати, уретанові акрилати, самофотоініціюючі олігомерні акрилати, дендритні акрилати, а також їх суміші. Оптимальними закріплюваними під дією ультрафіолетових променів компонентами є акрилатні олігомери та полімери. Фарба для глибокого друку згідно з даним винаходом також включає принаймні один сикативний агент, тобто, каталізатор оксиполімеризації, який може бути сіллю довголанцюгової жирної кислоти з катіоном багатовалентного металу, такого, як кобальт(2+), ванадій(2+), марганець(2+) або церій(3+). Солі вищезгаданого типу є розчинними в олії і, таким чином, сумісними з жирними фарбами на алкідній основі. Фарба також може включати мила кальцію та/або цирконію та/або церію як допоміжний сикативний агент для додаткового поліпшення глибокого закріплення. Сикативний агент зазвичай є присутнім у кількості до 5 % за масою, в оптимальному варіанті – від 1 до 3 % за масою, від загальної кількості композиція друкарської фарби. Фарба для глибокого друку згідно з даним винаходом також включає принаймні один фотоініціатор для започаткування реакції полімеризації закріплюваних під дією ультрафіолетових променів компонентів. Фотоініціатор зазвичай є присутнім у кількості до 5 % за масою, в оптимальному варіанті – від 1 до 3 % за масою, від загальної кількості композиції друкарської фарби. Прийнятні фотоініціатори є відомими спеціалістам у даній галузі і належать, наприклад, до ацетофенонового типу, бензофенонового типу, α-амінокетонового типу або, в 4 UA 99468 C2 5 10 15 20 25 30 35 40 45 50 55 60 оптимальному варіанті – фосфіноксидного типу. Одним з прийнятних фотоініціаторів є Irgacure 819 від Ciba. Композиція фарби для глибокого друку також може включати стабілізатори фотоініціатора (ультрафіолетовий стабілізатор) у кількості до 3 %, в оптимальному варіанті – від 0,5 до 3 %, у ще кращому варіанті – 1,5 % за масою від загальної кількості друкарської фарби. Авторами також було виявлено, що одночасна присутність, з одного боку, плавкого воску, який, як відомо, зменшує "відбивання" у традиційних фарбах для глибокого друку, та, з іншого боку, закріплюваних під дією ультрафіолетових променів акрилатів в результаті забезпечує помітний і несподіваний синергетичний вплив при запобіганні "відбиванню" надрукованих фарб для глибокого друку згідно з даним винаходом, якщо фарби піддавати ультрафіолетовому опроміненню відразу після операції друкування. Фарба для глибокого друку згідно з даним винаходом, таким чином, також включає принаймні один плавкий віск, такий, як матеріал на основі монтан-воску, наприклад, очищений монтан-віск, аміди або естери монтанової кислоти; модифікований або омилений монтан-віск або карнаубський віск, або інший подібний синтетичний віск довголанцюгового естеру або їх суміші. Плавкий віск або воски включаються до фарби для глибокого друку згідно з даним винаходом у кількості до 10 % за масою, в оптимальному варіанті – від 1 до 10 %, у ще кращому варіанті – від 1 до 5 %, і у ще кращому варіанті – від 2 до 5 % за масою від загальної кількості друкарської фарби. У контексті даного винаходу плавкий віск означає віск або суміш восків, що має точку плавлення або інтервал плавлення чистого продукту у межах 50-120 °C, в оптимальному варіанті – 55-100 °C, у ще кращому варіанті – 60-85 °C. У композиції друкарської фарби відповідні точки плавлення або інтервали плавлення воску знижуються через присутність інших сполук. Композиція фарби для глибокого друку також може включати інші компоненти, такі, як пігменти для забезпечення кольору фарби, наповнювачі, емульгатори, розчинники, наприклад, для регулювання в'язкості, а також спеціальні домішки та/або мітки для захисту або для судових цілей. Композиція фарби для глибокого друку згідно з даним винаходом включає принаймні один окиснювально закріплюваний основний компонент, в оптимальному варіанті – у кількості від 20 до 50 мас. % від загальної кількості композиції фарби, принаймні один закріплюваний під дією ультрафіолетових променів компонент, в оптимальному варіанті – у кількості від 2 до 15 мас. % від загальної кількості композиції фарби, принаймні один сикатив для оксиполімеризації, принаймні один фотоініціатор та принаймні один плавкий віск, в оптимальному варіанті – у кількості від 1 до 10 мас. % від загальної кількості композиції фарби. Необов'язково можуть бути присутні пігменти, наповнювачі, домішки та розчинники, а також стабілізатор для закріплюваної під дією ультрафіолетових променів частини. Окиснювально закріплюваний компонент вибирають із групи, до якої належать алкідні смоли та модифіковані алкідні смоли синтетичного або природного походження, зокрема фенол-, епокси-, уретан-, силікон-, акрил- та вініл- модифіковані алкідні смоли, нейтралізовані кислотою алкіди та сикативні рослинні олії. Типовими окиснювально закріплюваними матеріалами синтетичного походження є алкідні смоли, одержані шляхом естерифікації суміші однієї або кількох багатоосновних карбонових кислот або кислотних похідних, таких, як ангідриди та/або їхні гідрогенізовані еквіваленти, та однієї або кількох ненасичених жирних кислот природного походження, з одним або кількома поліолами, такими, як етиленгліколь, гліцерин, пентаеритрит і т. ін. Приклади таких алкідних смол описуються у публікації EP 0 340 163 B1, відповідний зміст якої включено авторами шляхом посилання, зокрема приклади II та III. Окиснювально закріплюваний компонент є присутнім у кількості від 20 до 50 % за масою, в оптимальному варіанті – від 25 до 40 % за масою, у найкращому варіанті – у кількості від 30 до 35 % за масою від загальної кількості друкарської фарби. Сикативний агент (сикатив), тобто, каталізатор оксиполімеризації, додають для сприяння глибокому закріпленню алкіду під впливом кисню повітря. Вищезгаданий сикатив зазвичай одержують на основі солей перехідних металів, які є розчинними у середовищі друкарської фарби на олійній основі. У сикативах можуть застосовуватись іони хімічних елементів з номерами від 23 до 29, а також іони деяких інших хімічних елементів. Особливу перевагу віддають комбінації карбоксилатів кобальту та марганцю або карбоксилатів кобальту, марганцю та цирконію, причому карбоксилат є аніоном довголанцюгової карбонової кислоти. Сикатив, якому віддають особливу перевагу, включає октоат кобальту(II), октоат марганцю(II) та октоат цирконію(IV) у вуглеводневому розчиннику. Інші прийнятні сикативі описуються у патентній заявці EP07112020.8, яка паралельно перебуває на розгляді, від того самого заявника. Сикатив 5 UA 99468 C2 5 є присутнім у кількості до 5 %, в оптимальному варіанті – від 0,5 до 5 мас. %, у ще кращому варіанті – від 1 до 3 мас. % від загальної кількості друкарської фарби. Закріплюваним під дією ультрафіолетових променів компонентом в оптимальному варіанті є акрилат, мономер або, в оптимальному варіанті, олігомер або полімер. Вищезгаданий акрилат вибирають із групи, до якої належать аміноакрилати, епоксіакрилати, поліестерні акрилати, уретанові акрилати, самофотоініціюючі олігомерні акрилати, дендримерні акрилати та їх суміші. Приклади прийнятних УФ-компонентів представлено у Таблиці 1. Таблиця 1 Тип смоли акрилатні мономери аміноакрилати епоксіакрилати поліестерні акрилати уретанові акрилати дендритні акрилати Самофотоініціюючий олігомерний акрилат Акрилатний олігомер 10 15 20 25 30 Торгова назва TMPTA, HDDA, NPGDA, PETA та багато інших продуктів від різних постачальників Genomer 5275 Uvecryl P115 Craynor 132 Laromer LR 8765 Ebecryl 450 Photomer 6618 Actilane 245 Ebecryl 2003 Ebecryl 220 BDE-1029 BDE 1025 Постачальник Cytec та багато інших постачальників Rahn UCB Sartomer BASF Cytec Cognis Akzo Cytec Cytec IGM-смоли IGM-смоли Drewrad 1122 Ashland Ebecryl 600 Cytec Закріплюваний під дією ультрафіолетових променів компонент в оптимальному варіанті є присутнім у кількості від 2 до 15 % за масою, у ще кращому варіанті – від 4 до 8 % за масою, у найкращому варіанті – від 5 до 7 % за масою від загальної кількості друкарської фарби. Фарба для глибокого друку згідно з даним винаходом також включає принаймні один фотоініціатор. Вищезгаданий фотоініціатор зазвичайє присутнім у кількості до 5 % за масою, в оптимальному варіанті - від 0,5 до 5 % за масою, у ще кращому варіанті – у кількості від 1 до 3 % за масою, у найкращому варіанті – від 1 до 2 % за масою від загальної кількості друкарської фарби. Прийнятні фотоініціатори вибирають із групи, до якої належать α-амінокетони (наприклад, Irgacure 369, Irgacure 907), -гідроксикетони (наприклад, Irgacure 2959), фосфіноксиди (наприклад, Irgacure 819), тіоксантони (наприклад, ITX), олігомерні тіоксантони (наприклад, Genopol TX-1), олігомерні амінобензоати (Genopol AB-1), олігомерні бензофенони (наприклад, Genopol BP-1). Ці типи фотоініціаторів є відомими спеціалістам у даній галузі; вони утворюють вільні радикали після опромінення ультрафіолетовими променями, започатковуючи радикальну реакцію полімеризації закріплюваного під дією ультрафіолетових променів компонента, такого, як акрилат. Плавкі воски, придатні для здійснення даного винаходу, вибирають із групи, до якої належать очищений монтан-віск, монтанова кислота, амід, естер; модифікований або омилений монтан-віск, карнаубський віск, віск довголанцюгового естеру та їх суміші. Приклади прийнятних восків представлено у Таблиці 2. Точка плавлення або діапазон плавлення плавкого воску, придатного для здійснення винаходу, становить від 50 до 120 °C, в оптимальному варіанті – від 55 до 100 °C, у ще кращому варіанті – від 60 до 85 °C. Таблиця 2 Тип воску Очищений монтан-віск Монтанові кислоти Торгова назва Licowax U Licowax S Licowax SW Licowax LP 6 Точка плавлення* ~86 °C ~82 °C ~83 °C ~83 °C UA 99468 C2 Продовження таблиці 2 Тип воску Монтанові кислоти Торгова назва Licowax UL Licowax NC Licowax E Естерифіковані монтанові Licowax F кислоти Licowax KP Licowax KPS Licowax 0 Естерифіковані, частково омилені Licowax OP монтанові кислоти Licowax OM На основі монтан-воску Printwax MM8015 Монтан / карнауба Printwax MX6815 Точка плавлення* ~83 °C ~84 °C ~82 °C ~79 °C ~87 °C ~82 °C ~100 °C ~100 °C ~89 °C ~95 °C ~90 °C * Вказані значення точки плавлення є значеннями, вказаними постачальниками для чистого воску. 5 10 15 20 25 30 35 40 Licowax постачається CLARIANT Printwax постачається DEUREX GmbH, Toglitz Інші типи восків, такі, як парафін, поліпропіленові, поліетиленамідні або PFT-воски і т. ін., також можуть бути включені до складу друкарської фарби згідно з даним винаходом без зашкодження для синергетичного впливу на відбивання, який демонструється при одночасній присутності плавкого воску та акрилату при опроміненні ультрафіолетовими променями відразу після друкування. Вони можуть застосовуватися для регулювання інших властивостей фарби для глибокого друку, таких, як стійкість до стирання або реологічна поведінка, як відомо спеціалістам у даній галузі. Згідно з ще одним аспектом винаходу, фотоініціатор-стабілізатор (УФ-стабілізатор) також може бути включений до фарби. Такі фотоініціатори-стабілізатори є відомими спеціалістам у даній галузі. Прийнятними для застосування стабілізаторами є, наприклад, Florstab UV-1 від Kromachem та Genorad 16 від Rahn. Вищезгаданий фотоініціатор-стабілізатор є включеним до складу фарби у кількості до 3 %, в оптимальному варіанті – від 0,5 до 3 %, у ще кращому варіанті – у кількості від 1 до 2 %, у найкращому варіанті – у кількості 1,5 % за масою від загальної кількості друкарської фарби. Присутність УФ-стабілізатора служить для уникнення передчасної полімеризації під час приготування або під час обробки фарби перед застосуванням а друкарському верстаті, а також перед етапом закріплення шляхом опромінення. Крім того, УФ-стабілізатор забезпечує довший період зберігання друкарської фарби. Фарба для глибокого друку згідно з даним винаходом також може включати пігменти та наповнювачі, а також мінеральні розчинники. Вміст пігменту у композиції фарби для глибокого друку зазвичай становить від 3 до 30 %, частіше – у межах від 5 до 15 % за масою від загальної кількості друкарської фарби. Прийнятні пігменти для застосування у фарбах для глибокого друку є відомими спеціалістам у даній галузі. Згідно з ще одним аспектом винаходу, вміст наповнювача у композиції друкарської фарби може становити від 5 до 50 % за масою від загальної кількості друкарської фарби. Наповнювач може бути, наприклад, наповнювачем природного походження, таким, як крейда, каолін, відшарована слюда або тальк або синтетично одержаним, таким, як осаджені карбонати кальцію, сульфат барію, бентоніт, аеросил, діоксид титану або суміші деяких із них. Прийнятними мінеральними розчинниками для втілення даного винаходу є лінійні або розгалужені органічні вуглеводневі розчинники з довжиною ланцюгів від C 10 до C15, які мають точку кипіння від 180 до 290 °C, такі, як PKW 1/3, PKW 4/7 AF, PKWF 6/9 neu або PKW 6/9 AF (наприклад, від Halterman), а також естери жирних кислот. Як допоміжні співрозчинники можуть додаватися окиснені або полярні розчинники, такі, як етери гліколю. В'язкість фарби регулюють мінеральним розчинником та домішками, наприклад, аеросилом, до приблизно 1-40 Па·с, в оптимальному варіанті – приблизно 3-25 Па·с, у ще кращому варіанті – до приблизно 6-15 Па·с, яку вимірюють за допомогою віскозиметра з конусом та пластинкою -1 при 1000 сек та 40 °C. Фарбу для глибокого друку згідно з даним винаходом в оптимальному варіанті приготовляють згідно з представленим нижче способом, який включає етапи: 7 UA 99468 C2 5 10 15 20 25 30 35 40 45 50 55 60 a) спільне перемелювання, в оптимальному варіанті – у тривалковому млині, принаймні, одного закріплюваного оксиполімеризацією компонента, такого, як алкідна смола, принаймні одного закріплюваного під дією ультрафіолетових променів компонента, такого, як акрилат, принаймні одного плавкого воску та необов'язкових наповнювачів та розчинників для одержання гомогенної дисперсії; b) спільне перемелювання, в оптимальному варіанті – у тривалковому млині, принаймні одного закріплюваного оксиполімеризацією компонента, такого, як алкідна смола, принаймні одного пігменту та необов'язкових наповнювачів та розчинників для одержання гомогенної дисперсії; c) змішування та спільне перемелювання дисперсії з етапу a), дисперсії з етапу b), окиснювального сикативу (сикативного агента), фотоініціатора та необов'язкового стабілізатор фотоініціатора для одержання друкарської фарби згідно з винаходом. Перший закріплюваний оксиполімеризацією компонент, такий, як алкідна смола, може застосовуватися на етапі a), а другий, інший закріплюваний оксиполімеризацією компонент, такий, як алкідна смола, може застосовуватися на етапі b) з метою забезпечення найкращої сумісності з закріплюваним під дією ультрафіолетових променів акрилатом і з пігментом, відповідно. Слід дотримуватися обережності під час змішування компонентів друкарської фарби, щоб температура не перевищувала 50 °C, оскільки закріплюваний під дією ультрафіолетових променів компонент, такий, як акрилатний компонент, може передчасно піддаватися реакції полімеризації, що робить фарбу непридатною для подальшого застосування. З цієї причини змішування компонентів фарби в оптимальному варіанті здійснюють на системі відкритого тривалкового млина, а не у кульовому млині для змішування. Як стане зрозуміло спеціалістові у даній галузі, виготовлення фарби згідно з даним винаходом не обмежується описаним способом; однак застосування зазначеного способу дозволяє запобігати неконтрольованому нагріванню друкарської фарби, а отже, забезпечує певну гарантію захисту від передчасної й неконтрольованої полімеризації акрилових компонентів під час етапу виготовлення фарби. Авторами винаходу було виявлено, що існує характерний зв'язок між "відбиванням", яке демонструє фарба для глибокого друку, та її внутрішніми структурними властивостями, який також іноді називається когезійною силою або міцністю зчеплення, що може розглядатись як сила, яка є необхідною для відривання нанесеного шару покриття (відшарування плівки). Комплексний динамічний модуль G* є мірою вищезгаданої міцності зчеплення фарби і визначається як: G* = G' + iG'' де G' є модулем пружності (також називається модулем накопичення), і G'' є модулем пластичності або в'язкості (також називається модулем втрат). Авторами винаходу було несподівано виявлено, що одночасна присутність плавкого воску та помірної кількості закріплюваного під дією ультрафіолетових променів акрилатного олігомеру значною мірою підвищує G* після термоциклування з наступним піддаванням фарби дії ультрафіолетових променів. Іншими словами, внутрішнє зчеплення фарби збільшувалося, що великою мірою знижувало схильність до "відбивання" фарби. Завдяки одночасній присутності плавкого воску та закріплюваного під дією ультрафіолетових променів компонента, після опромінення надрукованої фарби для глибокого друку згідно з даним винаходом ультрафіолетовими променями після операції друкування, яка включала термоциклування фарби, "відбивання" більше не спостерігалося, як у разі опромінення ультрафіолетовими променями фарб, які піддаються ультрафіолетовому висушуванню. Однак, на відміну від фарб, які піддаються ультрафіолетовому висушуванню, фарба згідно з даним винаходом не стає "сухою" після опромінення ультрафіолетовими променями і висихає лише через оксиполімеризацію протягом наступних годин та днів. Дана фарба, з врахуванням її головних компонентів, залишається окиснювально закріплюваною фарбою для глибокого друку, яка має належне глибоке висихання і довготривалу механічну та хімічну стійкість і може друкуватися з застосуванням стандартного друкарського обладнання з гумовими деталями, призначеними для друку жирними алкідними фарбами, за умови наявності пристрою для опромінення ультрафіолетовими променями у друкарському верстаті. Таким чином, опромінення ультрафіолетовими променями може здійснюватися за допомогою традиційних ртутних ультрафіолетових ламп, безелектронних електричних ультрафіолетових ламп, імпульсних ультрафіолетових ламп, випромінюючих ультрафіолетові промені діодів (UV-LED) та інших подібних пристроїв, здатних випромінювати УФ-A, УФ-В та/або УФ-С промені. 8 UA 99468 C2 5 10 15 20 25 30 35 40 45 Спосіб глибокого друку з застосуванням фарби для глибокого друку згідно з даним винаходом, таким чином, включає етапи a) глибокий друк фарбою на основі при циклуванні температури фарби від кімнатної температури до температура друкарської форми з поверненням до кімнатної температури; b) піддавання надрукованого документа ультрафіолетовому опроміненню після операції друкування; та c) зберігання надрукованого документа протягом кількох днів для забезпечення окиснювального закріплення надрукованої фарби. Згідно з даним винаходом, кімнатна температура означає температуру 25 °C. Температура друкарської форми зазвичай становить 80 °C, як було описано вище, але для певних фарб може бути знижена до 50 °C. Особливості описаної фарби для глибокого друку в результаті забезпечують чисту перевагу для друкарів, які можуть застосовувати стандартну машину для глибокого друку з вищою ефективністю та експлуатаційною гнучкістю. Ці вдосконалення досягаються через синергетичний вплив на схильність до "відбивання" надрукованої фарби невеликої кількості плавкого воску та закріплюваних під дією ультрафіолетових променів акрилатів. Даний винахід нижче більш детально описується з посиланням на необмежувальні приклади та фігури. Фіг. 1 показує графік залежності експериментально визначеного комплексного динамічного модуля (G*, Pa), виміряного до та після термоциклування (25 °C-80 °C - 25 °C) фарби, від експериментально визначеного показника стійкості до відбивання (визначеного згідно зі способом, представленим нижче на емпіричній шкалі з градацією від 1 (погано) до 6 (відмінно)) для чотирьох різних фарб для глибокого друку існуючого рівня техніки, без плавкого воску та з плавким воском для кожної. Фіг. 2a-c пояснюють синергетичний вплив одночасної присутності плавкого воску та закріплюваного під дією ультрафіолетових променів акрилату у фарбі для глибокого друку на запобігання відбиванню після друкування для наступного прикладу 1 та порівняльних прикладів з 1 по 3. Детально: Фіг. 2a показує графік залежності експериментально визначеного показника відбивання від комплексного динамічного модуля G* = G' + iG'' [Па, як абсолютне значення] Фіг. 2b показує графік залежності показника відбивання від пружного компонента G' (реальна частина G*; також називається модулем накопичення) Фіг. 2c показує графік залежності показника відбивання від пластичного або в'язкого компонента G'' (уявна частина G*, також називається модулем втрат). Фіг. 3 показує надруковане способом глибокого друку пробне зображення, яке використовували для оцінки властивостей відбивання та висихання фарб (показано на Фіг. 4ad). Фіг. 4a-d пояснюють сумарний вплив закріплюваного під дією ультрафіолетових променів компонента та плавкого воску на властивості відбивання фарб, як показано у прикладі 1 та порівняльному прикладі 1. Приклад 1: Фарба згідно з даним винаходом ("Modified 30") Фарбу для глибокого друку згідно з даним винаходом одержували у такий спосіб (кількість вказано як мас. % відносно кінцевої композиції фарби): Першу частину фарби приготовляли шляхом комбінування нижчезазначених компонентів та їх розмелювання у традиційному тривалковому млині (Buhler SDY-200), як відомо спеціалістам у даній галузі, з метою утворення гомогенної дисперсії: Частина I Компонент Нейтралізований кислотою алкід (приготовлений, як описано в EP 0 340 163 B1, p. 9, 1. 45-51) Акрилатний олігомер (Ebecryl 600, від Cytec) Поверхнево-активна речовина (додецилбензолсульфонат натрію) Мінеральний розчинник (PKWF 6/9 neu, від Haltermann) Тальк Поліетиленовий віск (Ceridust 9615A, від Clariant) Плавкий віск (Карнаубський віск) Мінеральний наповнювач (Sturcal L, від Specialty Minerals) Загалом 9 Кількість (мас. %) 11 7 3 4 2 2 5 24,5 58,5 UA 99468 C2 Другу частину фарби приготовляли шляхом комбінування нижчезазначених компонентів та їх розмелювання у тривалковому млині з метою утворення гомогенної дисперсії: Частина II Компонент Модифікований алкід (Urotufol SB650 MO 60, від Reichhold Chemie, або алкідна смола частини I) Лак на основі фенольної модифікованої каніфолі (розчин Sylvaprint MP6364 від Arizona (45 %) у PKWF 4/7 (15 %) та льняній олії (40 %)) Мінеральний розчинник (PKWF 6/9 neu, від Haltermann) PB 15:3 синій пігмент (Irgalite blue GLO, від CIBA) Мінеральний наповнювач (Sturcal L, від Specialty Minerals) Загалом 5 Кількість (мас. %) 12,5 5,5 1 7 9,5 35,5 Готову фарбу приготовляли шляхом комбінування у тривалковому млині вищезазначених частин I та II з такими додатковими компонентами: Готова фарба Компонент Частина I Частина II Фотоініціатор (Irgacure 819, від Ciba) УФ-стабілізатор (Florstab 1, від Floridienne) Металевий сикатив (суміш кобальту Octa-soligen (12 частин) та марганцю Octa-soligen (8 частин), від Borchers) Загалом 10 15 20 Кількість (мас. %) 58,5 35,5 2 1,5 2,5 100 В'язкість готової фарби регулювали мінеральним розчинником та домішками, таким, як, наприклад, Аеросил, до приблизно 1-40 Па·с, в оптимальному варіанті – до приблизно 3-25 Па·с, у ще кращому варіанті – до приблизно 6-15 Па·с, яку вимірюють за допомогою -1 віскозиметра з конусом та пластинкою при 1000 сек та 40 °C. Порівняльний приклад 1: ("Modified 30 без воску") Фарбу приготовляли, як було описано вище у прикладі 1, за винятком того, що у частині I не додавали плавкого воску додавали. Натомість кількість мінерального наповнювача (Sturcal L, від Specialty Minerals) збільшували до 29,5 мас. % (від кількості кінцевої композиції фарби) з метою компенсації браку плавкого воску. Порівняльний приклад 2: ("Стандарт") Фарбу приготовляли, як описано у прикладі 1, за винятком того, що закріплювана під дією ультрафіолетових променів смола була відсутньою. Першу частину фарби приготовляли шляхом комбінування нижчезазначених компонентів та їх розмелювання у тривалковому млині з метою утворення гомогенної дисперсії (кількість вказується у мас. % від кількості кінцевої композиції фарби): Частина I Компонент Нейтралізований кислотою алкід (одержаний, як описано в EP 0 340 163 B1, p. 9, 1. 45-51) Акрилатний олігомер (Ebecryl 600, від Cytec) Поверхнево-активна речовина (додецилбензолсульфонат натрію) Мінеральний розчинник (PKWF 6/9 neu, від Haltermann) Тальк Поліетиленовий віск (Ceridust 9615A, від Clariant) Плавкий віск (карнаубський віск) Мінеральний наповнювач (Sturcal L, від Specialty Minerals) Загалом 25 10 Кількість (мас. %) 18 3 4 2 2 5 24,5 58,5 UA 99468 C2 Другу частину фарби приготовляли шляхом комбінування нижчезазначених компонентів та їх розмелювання у тривалковому млині з метою утворення гомогенної дисперсії (кількість алкідної смоли та наповнювача у частині II збільшували для компенсації браку УФфотоініціатора та УФ-стабілізатора у готовій фарбі): 5 Частина II Компонент Модифікований алкід (Urotufol SB650 MO 60, від Reichhold Chemie, або алкідна смола з частини I) Лак на основі фенольної модифікованої каніфолі (розчин Sylvaprint MP6364 від Arizona (45 %) у PKWF 4/7 (15 %) та льняна олія (40 %)) Мінеральний розчинник (PKWF 6/9 neu, від Haltermann) PB 15:3 blue пігмент (Irgalite blue GLO, від CIBA) Мінеральний наповнювач (Sturcal L, від Specialty Minerals) Загалом Кількість (мас. %) 14 5,5 1 7 11,5 39 Готову фарбу приготовляли шляхом комбінування у тривалковому млині вищезгаданих частин I та II з нижчезазначеними додатковими компонентами: Готова фарба Компонент Частина I Частина II Фотоініціатор (Irgacure 819, від Ciba) УФ-стабілізатор (Florstab 1, від Floridienne) Металевий сикатив (суміш кобальту octa-soligen (12 частин) та марганцю Octa-soligen (8 частин), від Borchers) Загалом Кількість (мас. %) 58,5 39 2,5 100 10 15 20 25 30 35 В'язкість готової фарби регулювали мінеральним розчинником та домішками, таким, як, наприклад, Аеросил, до приблизно 1-40 Па·с, в оптимальному варіанті – до приблизно 3-25 Па·с, у ще кращому варіанті – до приблизно 6-15 Па·с, яку вимірюють за допомогою -1 віскозиметра з конусом та пластинкою при 1000 сек та 40 °C. Порівняльний приклад 3: ("Стандарт без воску") Фарбу приготовляли, як було описано вище у порівняльному прикладі 2, за винятком того, що у частині I не додавали плавкого воску. Натомість кількість мінерального наповнювача (Sturcal L, від Specialty Minerals) збільшували до 29,5 мас. % (від кількості кінцевої композиції фарби) з метою компенсації браку плавкого воску. Вимірювання Показники стійкості до відбивання визначали таким чином: друкували 10 зразків глибокого друку на папері для банкнот (175×145 мм) на випробувальному верстаті типовими фарбами, застосовуючи стандартну, нагріту форму глибокого друку, яка має мілке, середнє та глибоке гравіювання (до 120 мкм). 10 віддрукованих аркушів відразу складали у стоси один на одний, з 10 чистими прокладними аркушами між ними, і на стіс поміщали вагу 2 кг. Через 24 години, аркуші зі стосу відокремлювали і визначали відбивання на прокладних аркушах на статистичній основі шляхом порівняння кожного прокладного аркуша з еталонною шкалою відбивання. Для кожного аркуша визначали значення від 1 (погано) до 6 (відмінно), і середнє значення для 10 аркушів брали за типове для відбивання даної фарби. Еталонні аркуші для випробування відбивання представляють стандартне надруковане глибоким друком зображення (Фіг. 3) у лінійній серії фотометричних градуювань, від повної копії (показник відбивання 1) до повної відсутності копії (показник відбивання 6). Показники відбивання для конкретних фарб мають бути наближеними до 6. Комплексний динамічний модуль G* (у Па) випробуваних фарб визначали на реометрі AR1000 від TA Instruments у режимі генерації при 25 °C; конусі 4 градуси, з діаметром 2 см, частота 1 Гц. На Фіг. 1 показано графік залежності експериментально визначеного комплексного динамічного модуля G* (у Па) від значень стійкості до відбивання (як визначено вище). Фіг. 1 стосується фарб для глибокого друку, рецептованих згідно з Порівняльним прикладом 2 11 UA 99468 C2 5 10 15 20 25 30 35 40 45 50 55 ("Стандарт") та Порівняльним прикладом 3 ("Стандарт без воску"), з варіюванням типу та кількості плавкого воску, а також вмісту розчинника. Ці фарби не містять ніяких закріплюваних під дією ультрафіолетових променів компонентів. Чотири фарби зліва відповідають Порівняльному прикладові 3 (тобто, фарби без воску). Чотири фарби з правого боку графіка відповідають Порівняльному прикладові 2 і містять різні типи і різну концентрацію плавких восків. Першу групу показників комплексного динамічного модуля визначали для щойно приготовлених фарб (в інших відношеннях – як було описано вище) (трикутники на Фіг. 1). Другу групу показників стійкості до відбивання та показників комплексного динамічного модуля вимірювали для тих самих фарб після термічного циклу, в якому температуру фарби підвищували до 80 °C (тобто, температуру формної пластини) і знову охолоджували до 25 °C (квадрати на Фіг. 1). Лише квадрати представляють пару показників (динамічний модуль/ відбивання); трикутники, які відповідають не підданим термоциклуванню фарбам, не представляють показників динамічного модуля відповідних фарб перед друкуванням і є екстрапольованими з квадратів по відношенню до показників стійкості до відбивання. Для визначення показників відбивання фарби повинні бути надруковані, а отже, обов'язково піддані термоциклуванню. Фіг. 1 показує, що фарби без плавкого воску (точки зліва) демонструють лише невелике збільшення показника G* після термоциклування. Ці фарби залишаються липкими після друкування і, відповідно, створюють відбивання, на що вказують низькі показники їхньої стійкості до відбивання. Фарби з плавким воском (точки справа) демонструють значне збільшення показника G* після термоциклування. Ці фарби втрачають їхню клейкість після друкування і, відповідно, дозволяють уникати відбивання, про що свідчать високі показники їхньої стійкості до відбивання. Збільшення комплексного динамічного модуля, яке спостерігалося після циклу нагрівання/охолодження, є показником внутрішніх структурних змін фарби після друкування. Як можна побачити, фарби, які демонструють значне збільшення комплексного динамічного модуля G* (тобто, група фарб з правого боку графіка, які включають плавкий віск) після термоциклування, мають вищі показники стійкості до відбивання, ніж у фарб, які демонструють менше збільшення комплексного динамічного модуля (тобто, групи фарб з лівого боку графіка, без плавкого воску). Фіг. 2 пояснює синергетичний вплив комбінації плавкого воску та закріплюваного під дією ультрафіолетових променів акрилату у фарбі для глибокого друку для запобігання відбиванню після друкування. Фарби згідно з прикладом 1 та порівняльними прикладами з 1 по 3 наносили таким чином: шар потрібної фарби 15 мікрометрів завтовшки наносили на попередньо нагріту до 80 °C скляну пластину за допомогою аплікатора SHINN. Скляну пластину поміщали при 80 °C у піч ще на 10 секунд, а потім знову охолоджували до 25 °C. У разі потреби скляну пластину знову піддавали опроміненню ультрафіолетовими променями (1 раз, 50 м/хв, 150 Вт/см, 2 УФлампи); цю обробку позначали як "2 × 100 УФ". Шар фарби після цього зіскрібали зі скляної пластини шпателем і вимірювали на реометрі AR1000. Фіг. 2a показує графік залежності експериментально визначених показників стійкості до відбивання (визначених, як було описано вище) від комплексного динамічного модуля G* (у Па як абсолютне значення). Фіг. 2b показує графік залежності показника відбивання від пружного компонента G' (реальна частина G*; також називається модулем накопичення) виміряного комплексного динамічного модуля G*. Фіг. 2c показує графік залежності показника відбивання від пластичного або в'язкого компонента G'' (уявна частина G*, також називається модулем втрат) виміряного комплексного динамічного модуля G*. Фарба з прикладу 1, яка включає віск та закріплюваний під дією ультрафіолетових променів акрилат і піддається вищезгаданому термічному циклові з наступним опроміненням ультрафіолетовими променями ("Modified 30+2 × 100 UV"), має найвищий показник комплексного динамічного модуля G* (Па), а також забезпечує найкращі показники стійкості усіх досліджуваних фарб до відбивання. Крім того, властивості відбивання так само корелюються з обома компонентами комплексного динамічного модуля, тобто, з пружним (G') та пластичним (G'') модулем; останній є більш значним чинником комплексного динамічного модуля. Зокрема, спостерігалося несподівано високе збільшення показника стійкості до відбивання після вищезгаданого термічного циклу для фарби за прикладом 1. Вищезгадане збільшення значно перевищувало відповідне збільшення показника стійкості до відбивання інших досліджуваних фарб. 12 UA 99468 C2 5 10 15 20 25 30 На основі Фіг. 2a можна зробити висновок, що опромінення ультрафіолетовими променями фарби згідно з даним винаходом веде до більш, ніж дворазового збільшення комплексного динамічного модуля G*. Навіть для такої самої фарби без воску спостерігалося майже дворазове збільшення комплексного динамічного модуля G*. З іншого боку, для стандартної фарби, з воском або без воску, опромінення ультрафіолетовими променями не демонструвало ніякого помітного впливу на комплексний динамічний модуль G*. Сумарний вплив воску та закріплюваного під дією ультрафіолетових променів акрилату на запобігання відбиванню оцінювали таким чином: Фіг. 3 показує надруковане способом глибокого друку пробне зображення, яке використовували для оцінки вищезгаданих властивостей відбивання та висихання фарб. Ця випробувальна форма глибокого друку має різні глибини гравіювання, від мілкого (тонкий малюнок на обличчі та волоссі) до середньо-глибокого (шапка) та глибокого гравіювання (SICPA гільйоширування). Глибоке гравіювання дає найбільш чутливі частини на друкованому зображенні для оцінки властивостей відбивання. Останні оцінюють шляхом піддавання щойно віддрукованого зображення, вкритого аркушем паперу, навантаженню у 2 кг протягом 24 годин з наступним зніманням аркуша паперу з друку. Відбите зображення є дзеркальним відбиттям друкованого зображення. Фіг. 4a-d пояснюють сумарний вплив ультрафіолетового компонента та плавкого воску на властивості відбивання фарби. Фарбу за прикладом 1 застосовували у випадках, показаних на Фіг. 4b та 4d, тоді, як у випадках, показаних на Фіг. 4a та Фіг. 4c, застосовували фарбу за порівняльним прикладом 1 (тобто, плавкий віск (карнаубський віск) було замінено 5 % мінеральним наповнювачем). У прикладі, показаному на Фігурах 4c та 4d, здійснювали опромінення ультрафіолетовими променями, як було описано вище, тоді, як у прикладі, показаному на Фіг. 4a та 4b, опромінення ультрафіолетовими променями не здійснювали. За відсутності опромінення ультрафіолетовими променями та воску (Фіг. 4a, порівняльний приклад 1) відзначали поганий показник відбивання (5,44). Присутність плавкого воску (Фіг. 4b, приклад 1) вже значною мірою поліпшувала показник відбивання (5,60). Опромінення ультрафіолетовими променями за відсутності плавкого воску (Фіг. 4c, порівняльний приклад 1) забезпечувало подібний результат (5,66). Відбивання було повністю відсутнім (Фіг. 4d, приклад 1) у присутності плавкого воску після опромінення ультрафіолетовими променями (показник 5,90). ФОРМУЛА ВИНАХОДУ 35 40 45 50 55 1. Композиція фарби для глибокого друку, яка містить принаймні один окиснювально закріплюваний основний матеріал, вибраний з групи, яка включає алкідні смоли та модифіковані алкідні смоли синтетичного або природного походження у кількості від 20 до 50 мас. % від загальної кількості друкарської фарби, принаймні один закріплюваний під дією ультрафіолетових променів акрилат у кількості від 2 до 15 мас. % від загальної кількості друкарської фарби, принаймні один плавкий віск, точка плавлення якого або діапазон плавлення становить від 50 до 120 °С, у кількості до 10 мас. % від загальної кількості друкарської фарби, принаймні один сикатив для оксиполімеризації та принаймні один фотоініціатор. 2. Композиція фарби за п. 1, яка має в'язкість у межах приблизно від 1 до 40 Па·с, визначену -1 віскозиметром з конусом та пластинкою при 1000 сек та 40 °С. 3. Композиція фарби за п. 1 або 2, у якій окиснювально закріплюваний матеріал включає алкідні смоли та модифіковані алкідні смоли синтетичного або природного походження, вибрані з фенол-, епокси-, уретан-, силікон-, акрил- та вініл-модифікованих алкідних смол та нейтралізованих кислотою алкідів. 4. Композиція фарби за будь-яким з пп. 1-3, у якій закріплюваний під дією ультрафіолетових променів матеріал являє собою акрилат, вибраний з групи, що включає аміноакрилати, епоксіакрилати, поліестерні акрилати, уретанові акрилати, самофотоініціюючі олігомерні акрилати, дендримерні акрилати та їх суміші. 5. Композиція фарби за будь-яким з пп. 1-4, у якій плавкий віск вибраний з групи, що включає очищений монтан-віск, монтанову кислоту, -амід, -естер; модифікований або омилений монтанвіск, карнаубський віск, довголанцюговий естерний віск та їх суміші. 6. Композиція фарби за будь-яким з пп. 1-5, у якій сикатив для оксиполімеризації оснований на солях перехідних металів, які розчинні у друкарській фарбі. 7. Композиція фарби за будь-яким з пп. 1-6, у якій сикатив присутній у кількості до 5 мас. % від загальної кількості друкарської фарби. 13 UA 99468 C2 5 10 15 20 25 30 35 40 8. Композиція фарби за будь-яким з пп. 1-7, у якій фотоініціатор вибраний з групи, яка включає -амінокетони, -гідроксикетони, фосфіноксиди, тіоксантони, олігомерні тіоксантони, олігомерні амінобензоати та олігомерні бензофенони. 9. Композиція фарби за п. 8, у якій фотоініціатор присутній у фарбі у кількості до 5 % за масою друкарської фарби. 10. Композиція фарби за будь-яким з пп. 1-9, яка додатково містить фотоініціатор-стабілізатор у кількості до 3 % за масою від загальної кількості друкарської фарби. 11. Спосіб одержання композиції фарби для глибокого друку за будь-яким з пп. 1-10, у якому передбачені наступні етапи: a) перемелюють разом принаймні один окиснювально закріплюваний матеріал, вибраний з групи, яка включає алкідні смоли та модифіковані алкідні смоли синтетичного або природного походження, принаймні один закріплюваний під дією ультрафіолетових променів акрилат та принаймні один плавкий віск, точка плавлення якого або діапазон плавлення становить від 50 до 120 °С, з одержанням гомогенної дисперсії; b) перемелюють разом принаймні один окиснювально закріплюваний матеріал, вибраний з групи, яка включає алкідні смоли та модифіковані алкідні смоли синтетичного або природного походження, та принаймні один пігмент з одержанням гомогенної дисперсії; c) змішують і перемелюють разом дисперсію з етапу а), дисперсію з етапу b), окиснювальний сикатив та фотоініціатор з одержанням друкарської фарби, причому окиснювально закріплюваний основний матеріал присутній у кількості від 20 до 50 мас. % від загальної кількості друкарської фарби, закріплюваний під дією ультрафіолетових променів матеріал присутній у кількості від 2 до 15 мас. % від загальної кількості друкарської фарби і плавкий віск присутній у кількості до 10 мас. % від загальної кількості друкарської фарби. 12. Спосіб за п. 11, у якому першу закріплювану шляхом оксиполімеризації алкідну смолу застосовують на етапі а) та другу, іншу закріплювану шляхом оксиполімеризації алкідну смолу, застосовують на етапі b) для забезпечення сумісності з закріплюваним під дією ультрафіолетових променів акрилатом та з пігментом, відповідно. 13. Застосування композиції фарби для глибокого друку за будь-яким з пп. 1-10 для друкування захищених документів або цінних документів, зокрема паспортів, посвідчень, посвідчень на право керування автомобілем, банкнот, акцій, стрічок про сплату податків, акцизних марок та захисних міток. 14. Спосіб глибокого друку із застосуванням фарби для глибокого друку за будь-яким з пп. 1-10, у якому передбачені наступні етапи: a) виконують глибокий друк фарбою на основу, при цьому здійснюють циклічну зміну температури фарби від кімнатної температури до температури друкарської форми і назад до кімнатної температури; b) після друку надрукований документ піддають ультрафіолетовому опроміненню; c) зберігають надрукований документ протягом декількох днів з забезпеченням окиснювального закріплення. 15. Захищений документ або цінний документ, зокрема паспорт, посвідчення, посвідчення на право керування автомобілем, банкнота, сертифікат акції, стрічка про сплату податку, акцизна марка або захисна мітка, що містить друковане зображення, виконане з використанням композиції фарби для глибокого друку за будь-яким з пп. 1-10. 14 UA 99468 C2 15 UA 99468 C2 16 UA 99468 C2 17 UA 99468 C2 Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 18

ДивитисяДодаткова інформація

Назва патенту англійськоюIntaglio printing ink, process for the preparation and use thereof, intaglio process with use of ink and security document

Автори англійськоюMagnin, Patrick, Degott, Pierre, Chabrier, Stephane

Назва патенту російськоюКомпозиция краски для глубокой печати, способ ее получения, применения, способ глубокой печати с применением краски и защищенный документ или ценный документ

Автори російськоюМагнен Патрик, Дего Пьер, Шабрье Стефан

МПК / Мітки

МПК: C09D 11/10, B41M 3/14

Мітки: композиція, застосування, спосіб, глибокого, фарби, документ, друку, одержання, застосуванням, захищений, цінний

Код посилання

<a href="https://ua.patents.su/20-99468-kompoziciya-farbi-dlya-glibokogo-druku-sposib-oderzhannya-zastosuvannya-sposib-glibokogo-druku-iz-zastosuvannyam-farbi-ta-zakhishhenijj-dokument-abo-cinnijj-dokument.html" target="_blank" rel="follow" title="База патентів України">Композиція фарби для глибокого друку, спосіб її одержання, застосування, спосіб глибокого друку із застосуванням фарби та захищений документ або цінний документ</a>

Попередній патент: Солі інгібітора янус-кінази (r)-3-(4-(7н-піроло[2,3-d]піримідин-4-іл)-1н-піразол-1-іл)-3-циклопентилпропаннітрилу

Наступний патент: Конденсовані похідні тіазолу як інгібітори кінази

Випадковий патент: Шафа комплектного розподільного пристрою