Спосіб одержання гарячого брикетованого частково відновленого заліза і спосіб одержання розплавленого переробного чавуну

Формула / Реферат

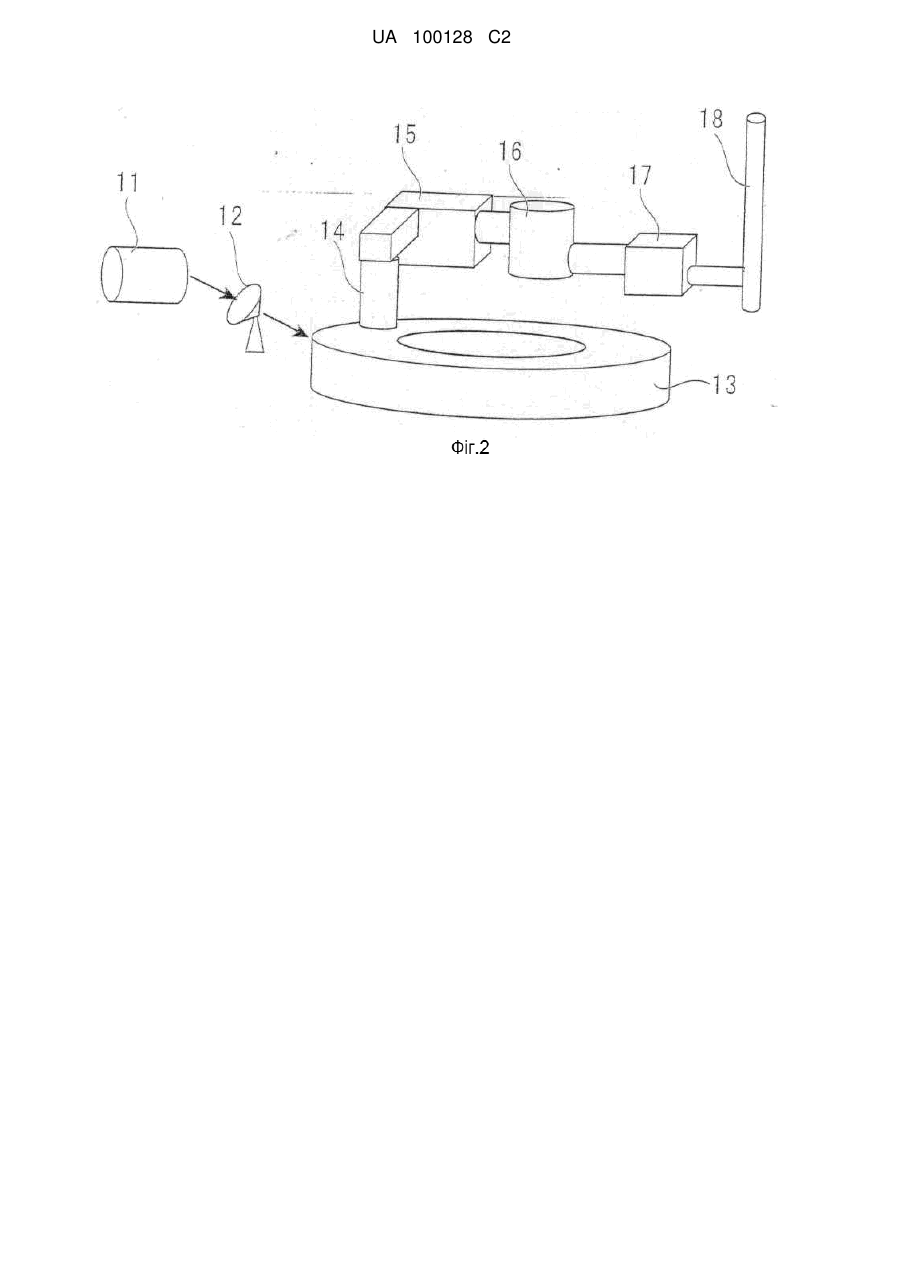

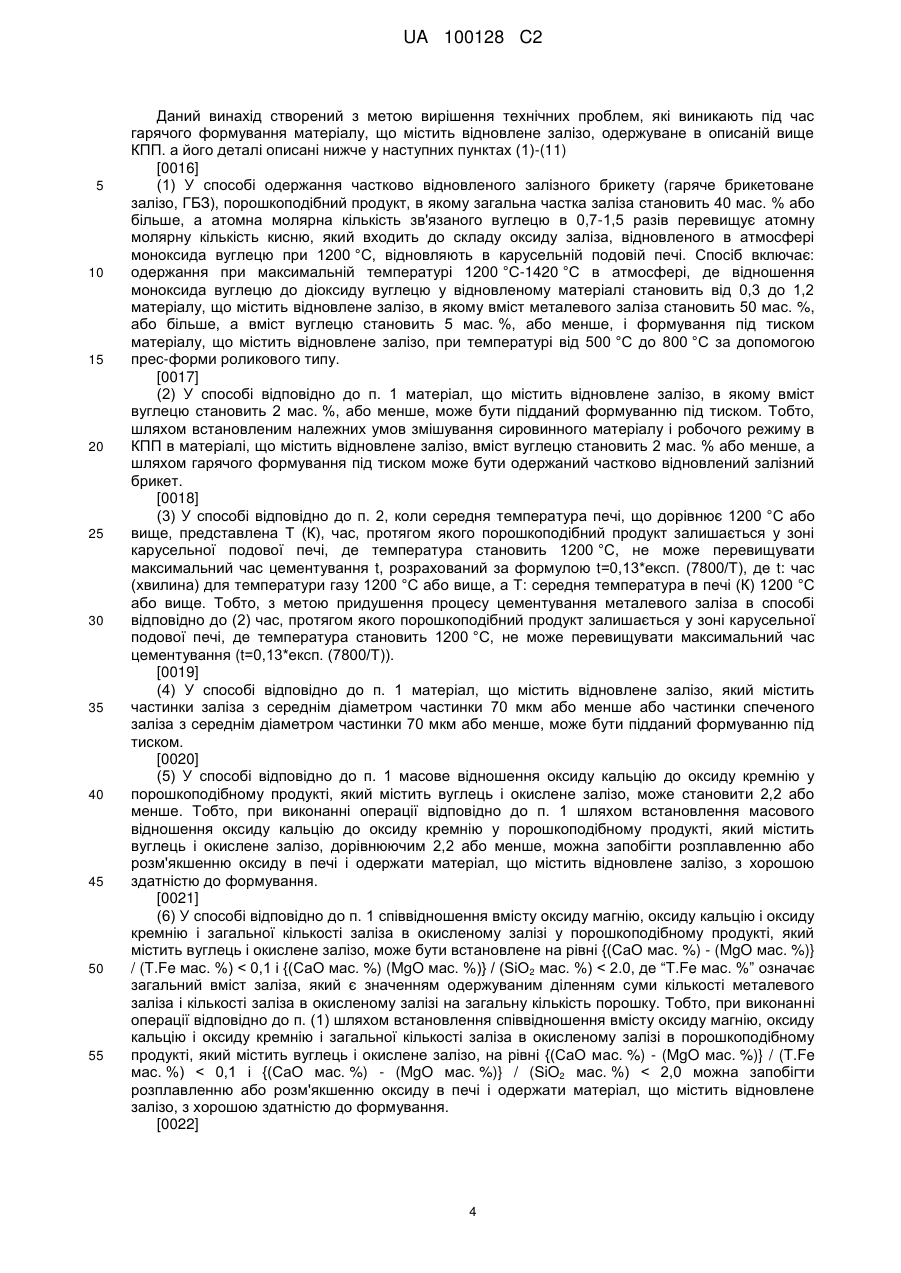

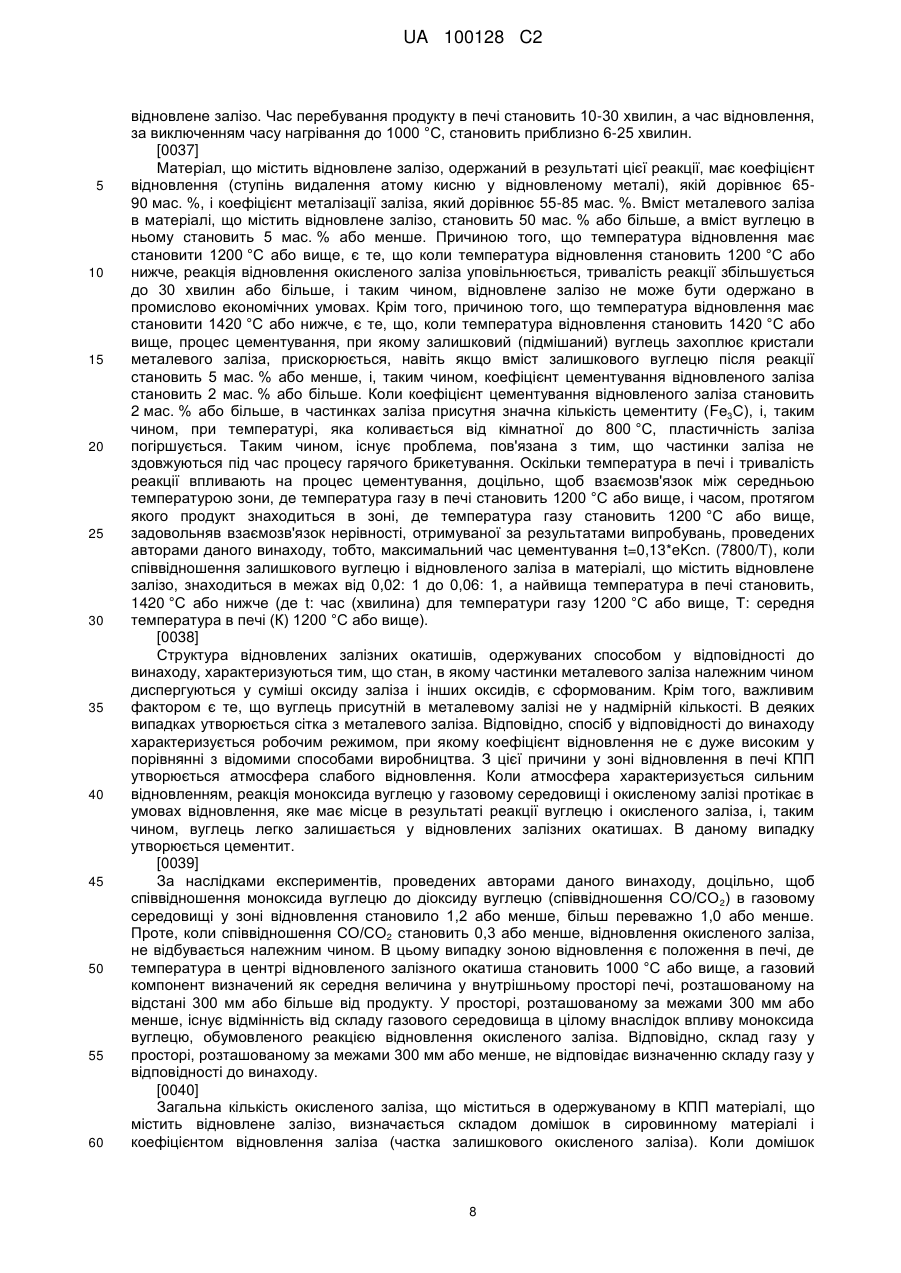

1. Спосіб одержання гарячого брикетованого частково відновленого заліза з необробленого порошкоподібного продукту у формі суміші, що містить: (1) оксид заліза з загальним вмістом заліза 40 мас. % або більше, (2) вуглець, атомна молярна кількість якого у зв'язаному вигляді у суміші в 0,7-1,5 разу перевищує атомну молярну кількість активного кисню в складі оксиду металу, (3) оксид кальцію, (4) оксид кремнію і (5) оксид магнію, де співвідношення оксид кальцію/оксид кремнію в суміші становить 2,2 або менше, і

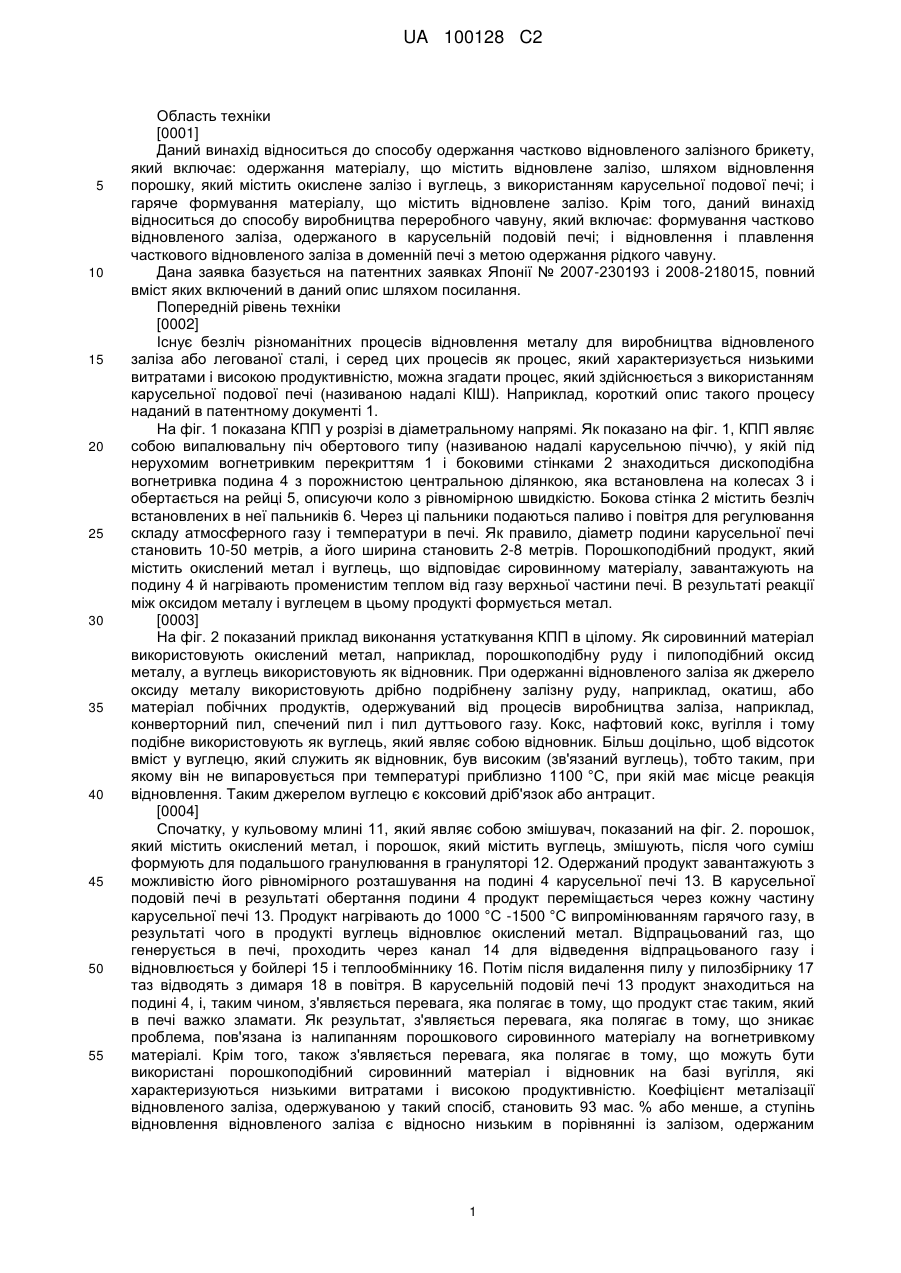

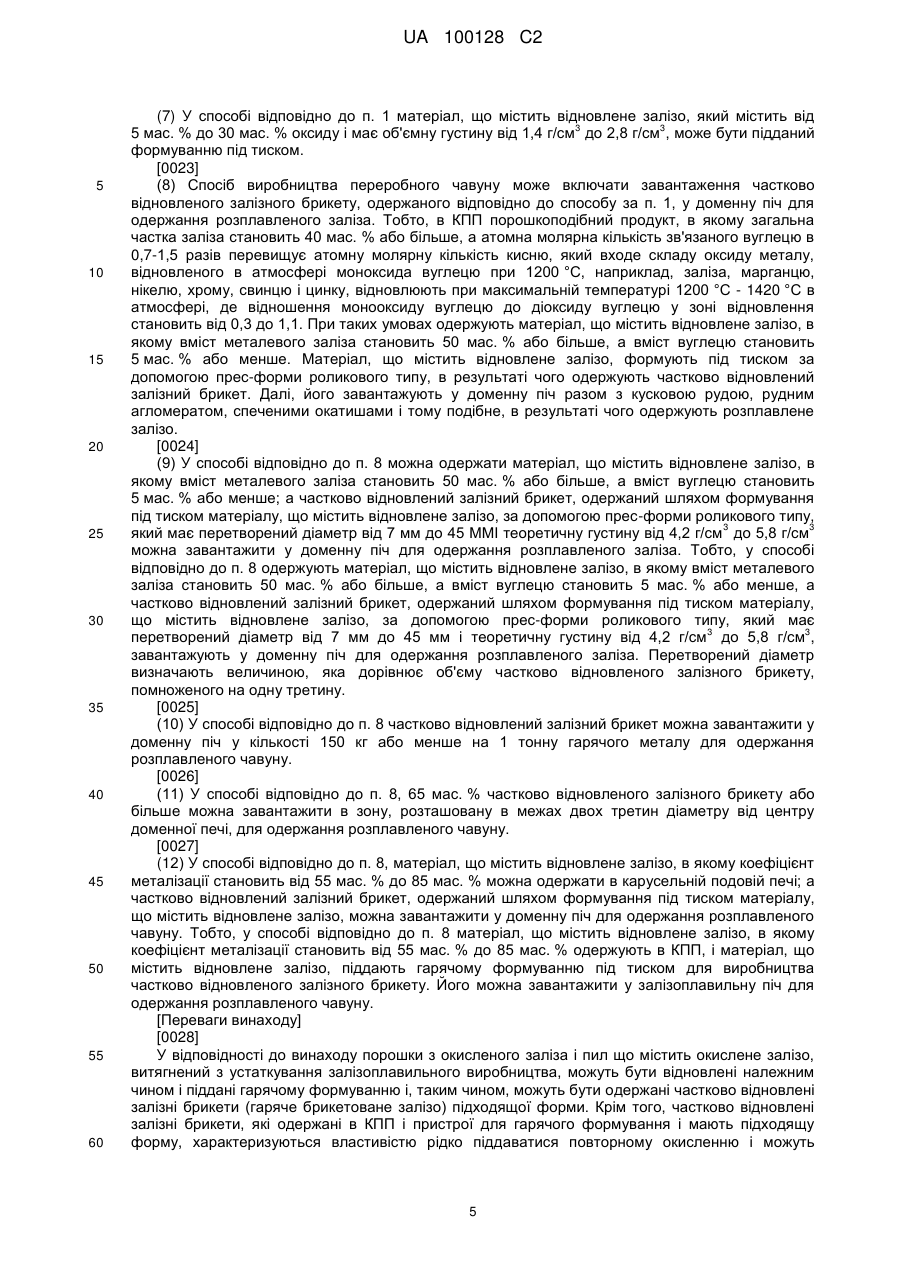

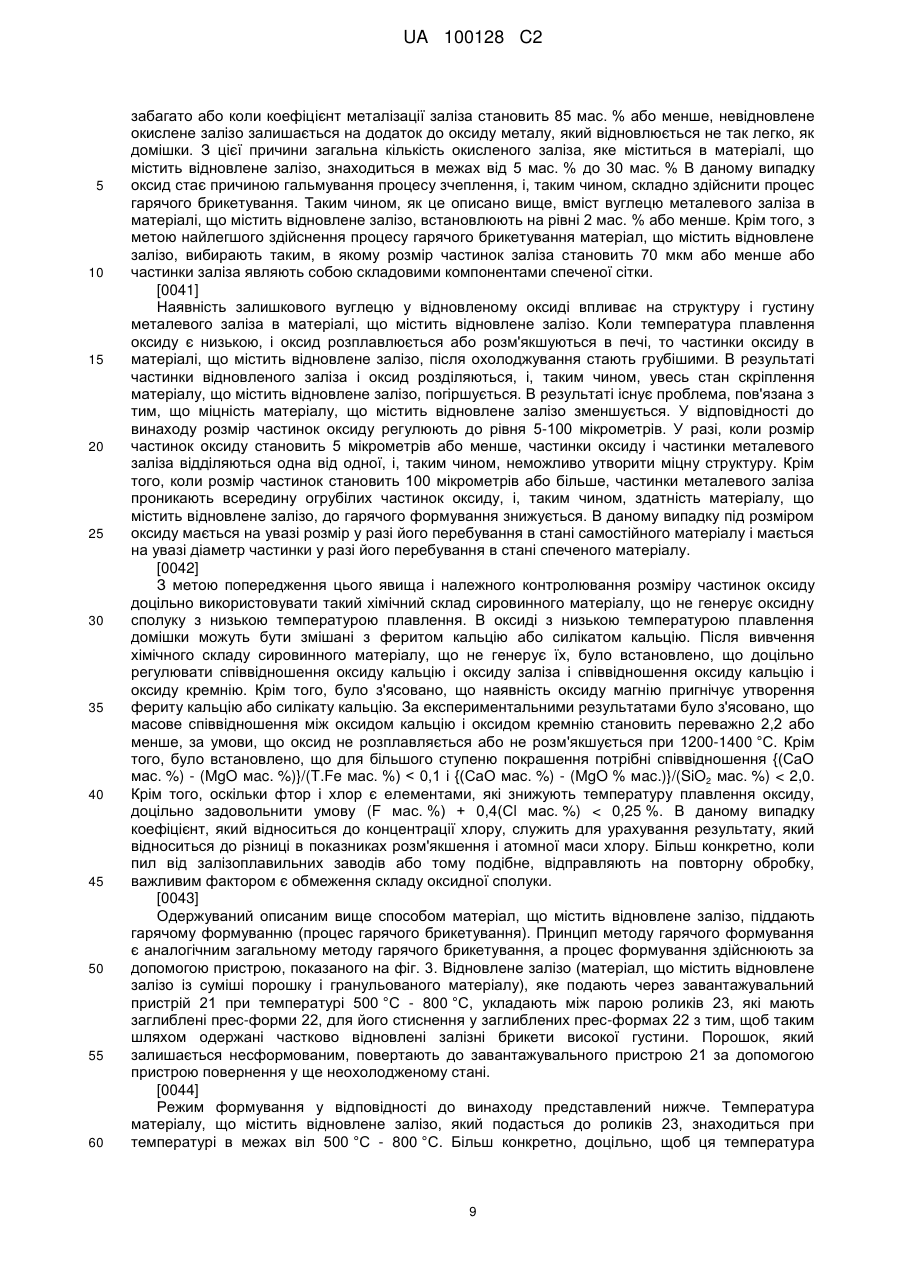

де необроблений порошкоподібний продукт відновлюють у карусельній подовій печі при максимальній температурі до 1420 °С в атмосфері, де відношення монооксиду вуглецю до діоксину вуглецю у відновленому матеріалі становить від 0,3 до 1,2, одержуючи частково відновлений залізовмісний матеріал, в якому вміст металевого заліза становить 50 мас. % або більше, вміст вуглецю становить 5 мас. % або менше, і

одержаний частково відновлений залізовмісний матеріал формують під тиском при температурі від 500 °С до 800 °С за допомогою прес-форми роликового типу, одержуючи гаряче брикетоване частково відновлене залізо.

2. Спосіб за п. 1, який відрізняється тим, що в частково відновленому залізовмісному матеріалі вміст вуглецю становить 2 мас. % або менше.

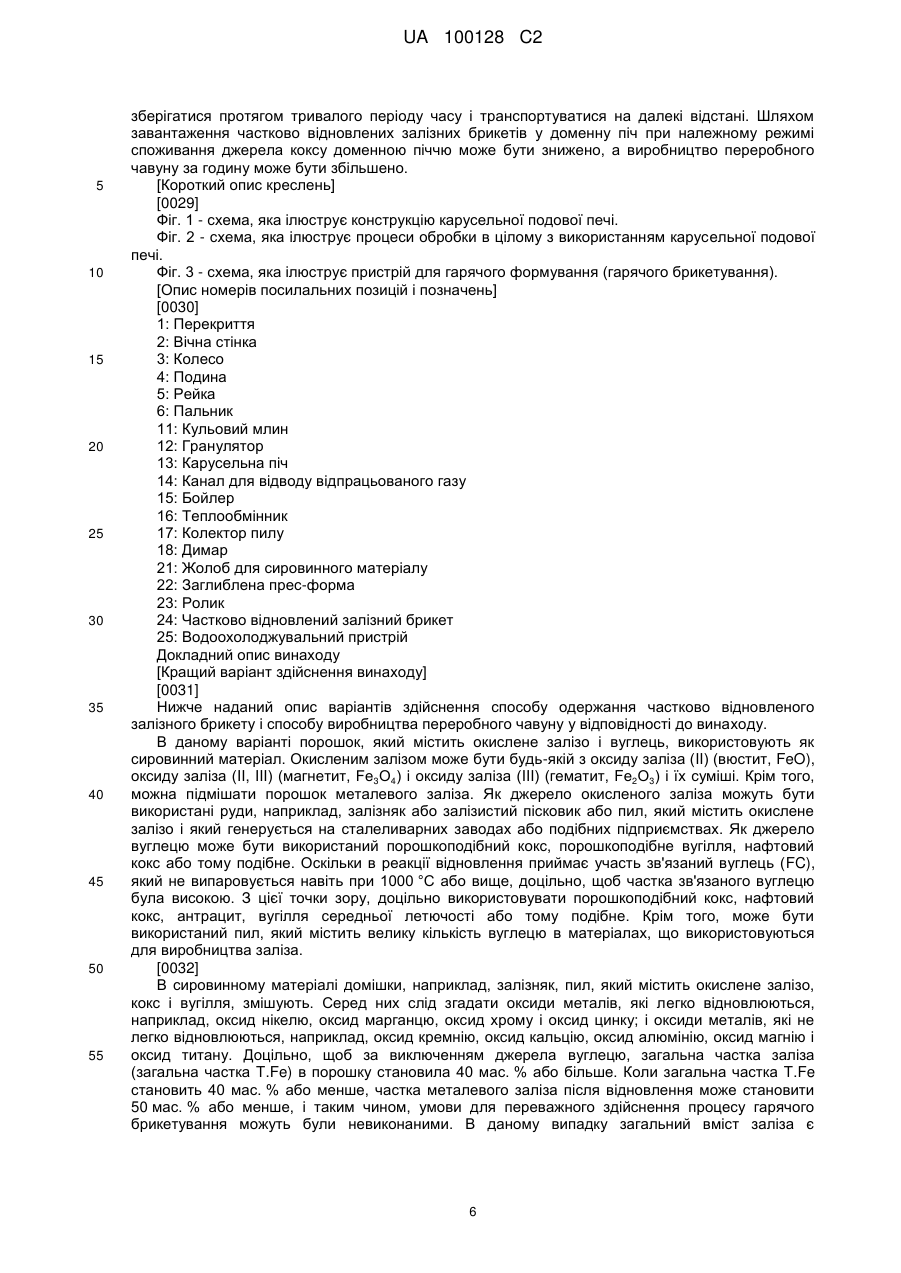

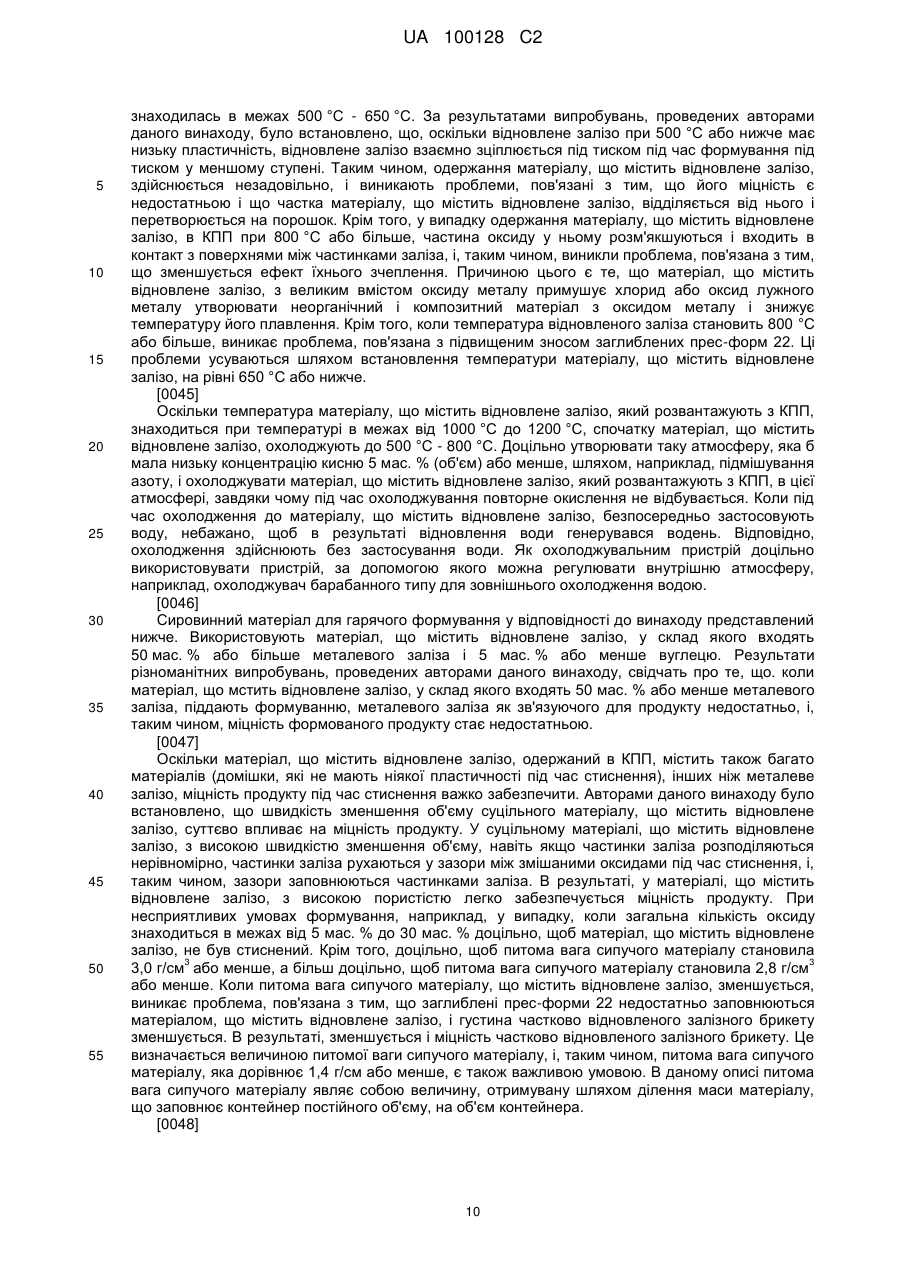

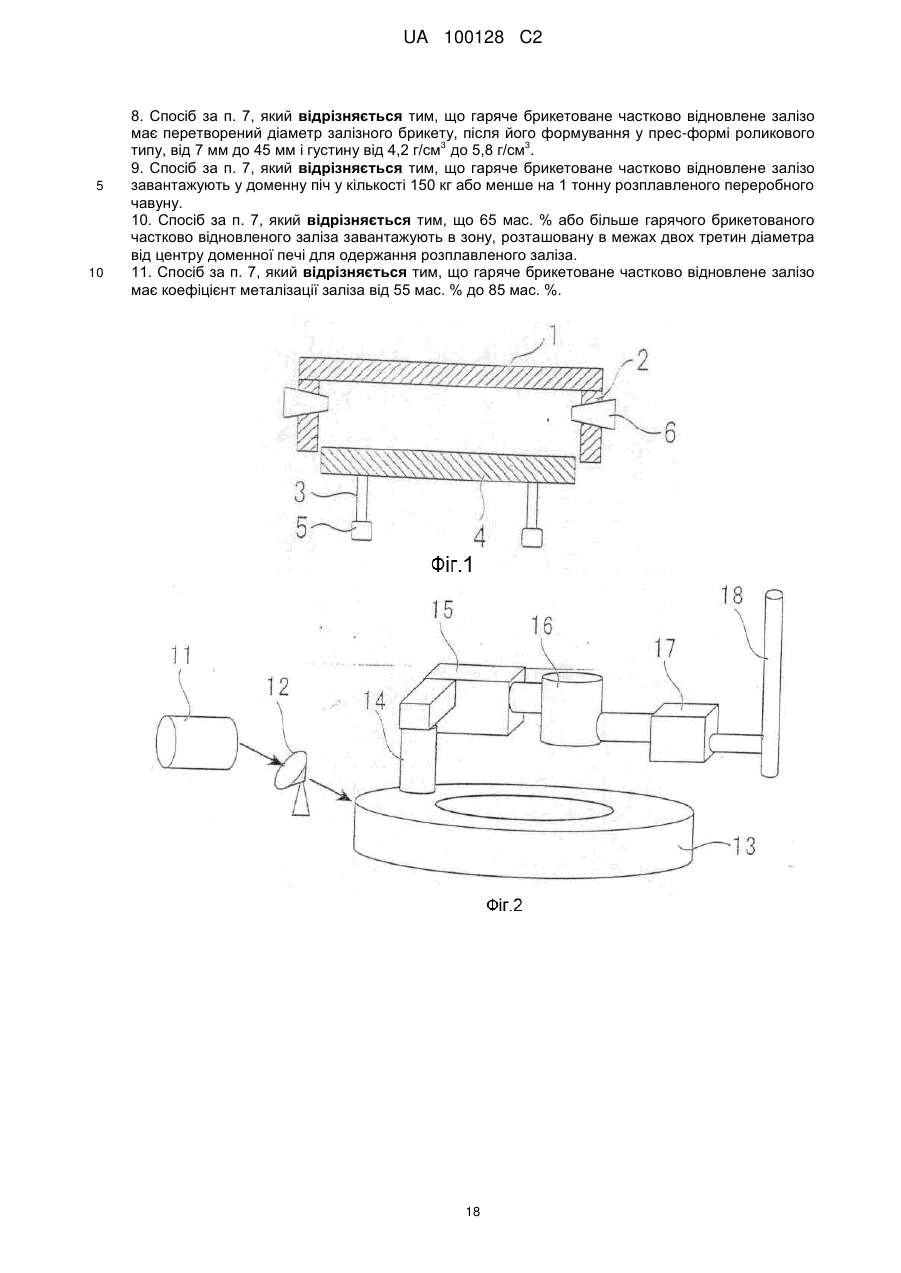

3. Спосіб за п. 2, який відрізняється тим, що порошкоподібний продукт відновлюють в карусельній подовій печі при температурі 1200 °С або вище і час перебування порошкоподібного продукту в частині згаданої печі з температурою 1200 °С або вище є меншим або еквівалентним часу максимального цементування t, що розраховується за формулою t = 0,13*експ. {7800/(Т+273)}, де експ. означає експоненціальну функцію і "Т(°С)" означає середню температуру в карусельній подовій печі 1200 °с або вище.

4. Спосіб за п. 1, який відрізняється тим, що частково відновлений залізовмісний матеріал містить залізо або частинки спеченого заліза з середнім розміром 70 мкм або менше.

5. Спосіб за п. 1, який відрізняється тим, що співвідношення вмісту оксиду магнію, оксиду кальцію, оксиду кремнію і загальної кількості заліза в оксиді заліза в порошкоподібному продукті становить {(CaO мас. %) - (MgO мас. %)} / (T.Fe мас. %) < 0,1 і {(CaO мас. %) - (MgO мас. %)} / (SiO2 мас. %) < 2,0, де "T.Fe мас. %" означає загальний вміст заліза, який є значенням, одержуваним діленням суми кількості металевого заліза і кількості заліза в оксиді заліза на загальну кількість порошкоподібного продукту.

6. Спосіб за п. 1, який відрізняється тим, що частково відновлений залізовмісний матеріал містить від 5 мас. % до 30 мас. % оксиду металу і має густину від 1, 4 г/см3 до 2,8 г/см3.

7. Спосіб одержання розплавленого переробного чавуну, в якому гаряче брикетоване частково відновлене залізо, одержане відповідно до способу за п. 1, кускову залізну руду і/або залізорудний агломерат, і/або спечені котуни і металургійний кокс завантажують у доменну піч з одержанням розплавленої суміші, і одержану розплавлену суміш плавлять до одержання переробного чавуну.

8. Спосіб за п. 7, який відрізняється тим, що гаряче брикетоване частково відновлене залізо має перетворений діаметр залізного брикету, після його формування у прес-формі роликового типу, від 7 мм до 45 мм і густину від 4,2 г/см3 до 5,8 г/см3.

9. Спосіб за п. 7, який відрізняється тим, що гаряче брикетоване частково відновлене залізо завантажують у доменну піч у кількості 150 кг або менше на 1 тонну розплавленого переробного чавуну.

10. Спосіб за п. 7, який відрізняється тим, що 65 мас. % або більше гарячого брикетованого частково відновленого заліза завантажують в зону, розташовану в межах двох третин діаметра від центру доменної печі для одержання розплавленого заліза.

11. Спосіб за п. 7, який відрізняється тим, що гаряче брикетоване частково відновлене залізо має коефіцієнт металізації заліза від 55 мас. % до 85 мас. %.

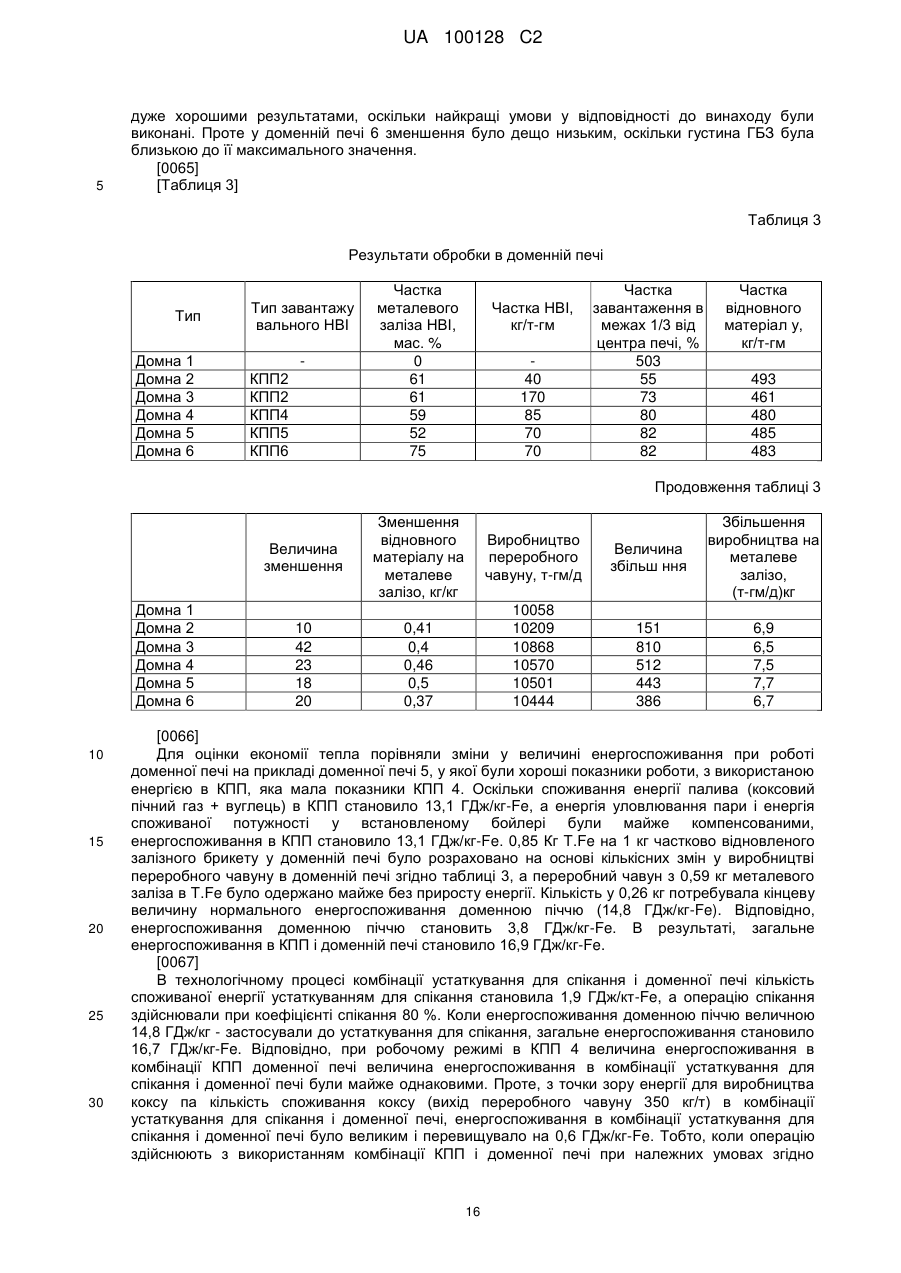

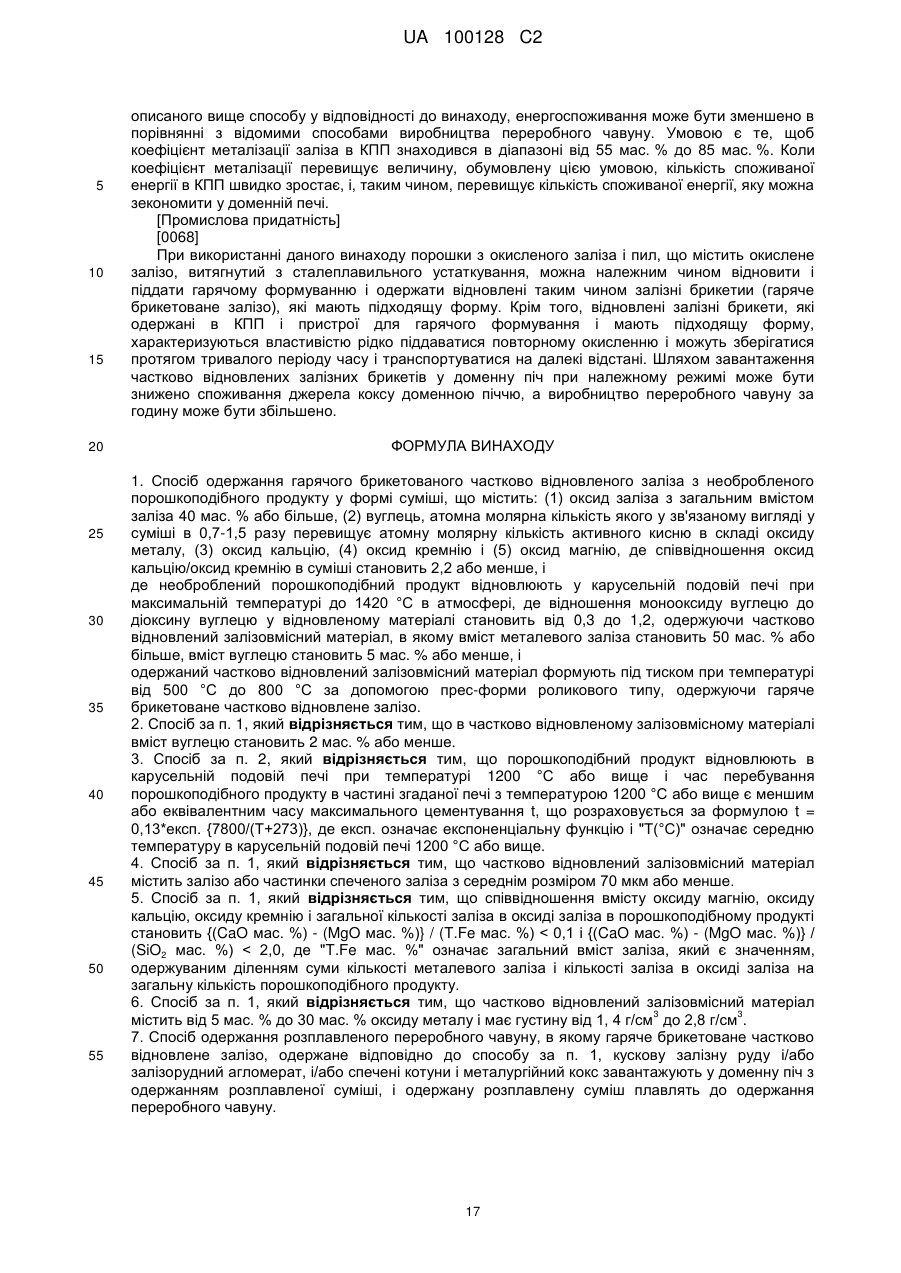

Текст

Реферат: В способі одержання гарячого брикетованого відновленого заліза порошкоподібний продукт, в якому загальна частка заліза становить 40 мас. % або більше, а атомна молярна кількість зв'язаного вуглецю в 0,7-1,5 разу перевищує атомну молярну кількість активного кисню, який входить до складу оксиду заліза, відновленого в атмосфері монооксиду вуглецю при 1200 °С, відновляють в карусельній подовій печі. Спосіб включає: одержання при максимальній температурі до 1420 °С в атмосфері, де відношення монооксиду вуглецю до діоксиду вуглецю у відновленому матеріалі становить від 0,3 до 1,2, матеріалу, що містить відновлене залізо, в якому вміст металевого заліза становить 50 мас. % або більше, а вміст вуглецю становить 5 мас. % або менше, і формування під тиском матеріалу, що містить відновлене залізо, при температурі від 500 °С до 800 °С за допомогою прес-форми роликового типу. UA 100128 C2 (12) UA 100128 C2 UA 100128 C2 5 10 15 20 25 30 35 40 45 50 55 Область техніки [0001] Даний винахід відноситься до способу одержання частково відновленого залізного брикету, який включає: одержання матеріалу, що містить відновлене залізо, шляхом відновлення порошку, який містить окислене залізо і вуглець, з використанням карусельної подової печі; і гаряче формування матеріалу, що містить відновлене залізо. Крім того, даний винахід відноситься до способу виробництва переробного чавуну, який включає: формування частково відновленого заліза, одержаного в карусельній подовій печі; і відновлення і плавлення часткового відновленого заліза в доменній печі з метою одержання рідкого чавуну. Дана заявка базується на патентних заявках Японії № 2007-230193 і 2008-218015, повний вміст яких включений в даний опис шляхом посилання. Попередній рівень техніки [0002] Існує безліч різноманітних процесів відновлення металу для виробництва відновленого заліза або легованої сталі, і серед цих процесів як процес, який характеризується низькими витратами і високою продуктивністю, можна згадати процес, який здійснюється з використанням карусельної подової печі (називаною надалі КІШ). Наприклад, короткий опис такого процесу наданий в патентному документі 1. На фіг. 1 показана КПП у розрізі в діаметральному напрямі. Як показано на фіг. 1, КПП являє собою випалювальну піч обертового типу (називаною надалі карусельною піччю), у якій під нерухомим вогнетривким перекриттям 1 і боковими стінками 2 знаходиться дископодібна вогнетривка подина 4 з порожнистою центральною ділянкою, яка встановлена на колесах 3 і обертається на рейці 5, описуючи коло з рівномірною швидкістю. Бокова стінка 2 містить безліч встановлених в неї пальників 6. Через ці пальники подаються паливо і повітря для регулювання складу атмосферного газу і температури в печі. Як правило, діаметр подини карусельної печі становить 10-50 метрів, а його ширина становить 2-8 метрів. Порошкоподібний продукт, який містить окислений метал і вуглець, що відповідає сировинному матеріалу, завантажують на подину 4 й нагрівають променистим теплом від газу верхньої частини печі. В результаті реакції між оксидом металу і вуглецем в цьому продукті формується метал. [0003] На фіг. 2 показаний приклад виконання устаткування КПП в цілому. Як сировинний матеріал використовують окислений метал, наприклад, порошкоподібну руду і пилоподібний оксид металу, а вуглець використовують як відновник. При одержанні відновленого заліза як джерело оксиду металу використовують дрібно подрібнену залізну руду, наприклад, окатиш, або матеріал побічних продуктів, одержуваний від процесів виробництва заліза, наприклад, конверторний пил, спечений пил і пил дуттьового газу. Кокс, нафтовий кокс, вугілля і тому подібне використовують як вуглець, який являє собою відновник. Більш доцільно, щоб відсоток вміст у вуглецю, який служить як відновник, був високим (зв'язаний вуглець), тобто таким, при якому він не випаровується при температурі приблизно 1100 °C, при якій має місце реакція відновлення. Таким джерелом вуглецю є коксовий дріб'язок або антрацит. [0004] Спочатку, у кульовому млині 11, який являє собою змішувач, показаний на фіг. 2. порошок, який містить окислений метал, і порошок, який містить вуглець, змішують, після чого суміш формують для подальшого гранулювання в грануляторі 12. Одержаний продукт завантажують з можливістю його рівномірного розташування на подині 4 карусельної печі 13. В карусельної подовій печі в результаті обертання подини 4 продукт переміщається через кожну частину карусельної печі 13. Продукт нагрівають до 1000 °C -1500 °C випромінюванням гарячого газу, врезультаті чого в продукті вуглець відновлює окислений метал. Відпрацьований газ, що генерується в печі, проходить через канал 14 для відведення відпрацьованого газу і відновлюється у бойлері 15 і теплообміннику 16. Потім після видалення пилу у пилозбірнику 17 таз відводять з димаря 18 в повітря. В карусельній подовій печі 13 продукт знаходиться на подині 4, і, таким чином, з'являється перевага, яка полягає в тому, що продукт стає таким, який в печі важко зламати. Як результат, з'являється перевага, яка полягає в тому, що зникає проблема, пов'язана із налипанням порошкового сировинного матеріалу на вогнетривкому матеріалі. Крім того, також з'являється перевага, яка полягає в тому, що можуть бути використані порошкоподібний сировинний матеріал і відновник на базі вугілля, які характеризуються низькими витратами і високою продуктивністю. Коефіцієнт металізації відновленого заліза, одержуваною у такий спосіб, становить 93 мас. % або менше, а ступінь відновлення відновленого заліза є відносно низьким в порівнянні із залізом, одержаним 1 UA 100128 C2 5 10 15 20 25 30 35 40 45 50 55 60 способом прямого відновлення (ЗПВ: залізо прямою відновлення), який здійснюють з використанням методу відновлення в газовому середовищі, наприклад, методу MIDEX. [0005] Наприклад, як це описано в патентному документі 2, існує також спосіб виробництва відновленого заліза високої міцності. Відновлене залізо високої міцності завантажують в доменну піч разом з суцільною рудою або рудним агломератом, щоб одержати переробний чавун. В цьому способі заздалегідь відновлений оксид заліза остаточно відновлюють і розплавляють в доменній печі, в результаті чого теплове навантаження на доменну піч зменшується. Відповідно, результатом є те, що споживання джерела коксу доменною піччю знижується, а виробництво переробного чавуну збільшується. [0006] У той же час, ЗПВ, одержане відновленням в газовому середовищі, наприклад, методом MIDREX, який являє собою спосіб одержання окисленого заліза, інший, ніж з використанням КПП, мас високу пористість, внаслідок чого повторне окислення металевого заліза легко стає проблемою. З метою вирішення цієї проблеми ЗПВ піддають гарячому формуванню за допомогою пристрою, показаному на фіг. 3. як це описано, наприклад, в патентному документі 3 і патентному документі 4. При здійсненні цього способу формування порошкоподібний або гранульований сировинний матеріал, що у значній мірі містить відновлене залізо, залишають при відносно високій температурі на рівні 1000 °C або нижче, а відновлене залізо, яке подають із завантажувального жолоба 21 для сировинного матеріалу, пропускають між парою роликів 23, які мають заглиблені прес-форми 22, для одержання частково відновлених залізних брикетів 24 (гаряче брикетоване залізо) (ГБЗ)). Частково відновлені залізні брикети 24 охолоджують до кімнатної температури у водоохолоджувальному пристрої 25. При здійсненні способу гарячого брикетування, оскільки металеве залізо пресують для подальшого формування, доцільно, щоб частка металевого заліза в ЗПВ була високою для одержання брикетів з прийнятними характеристиками. В загальних рисах, формують особливо те ЗПВ, яке має високий коефіцієнт металізації, а частка металевого заліза в сировинному матеріалі знаходиться в межах 90 мас. % - 98 мас. %. Коли частку металевого заліза встановлюють на описаному вище рівні, можна одержати брикет високої міцності без якогось конкретного процесу формування. [0007] ГБЗ (відновлений залізний брикет) має високу густину і характеризується наявністю у середині невеликої кількості пор. Відповідно, ГБЗ важко піддається повторному окисленню і має високу густину навантаження, і. таким чином, його можна зберігати протягом тривалого часу і транспортувати. Крім того, завдяки його твердій структурі, перевагою його застосування є те, що швидкість плавлення у плавильній печі, наприклад, сталеплавильній електричній печі, є високою. На даний час обладнання для гарячого брикетування встановлене на багатьох заводах для виробництва відновленого заліза. [0008] [Патентний документ 1] Нерозглянута патентна заявка Японії, перша публікація №2001303115 [Патентний документ 2] Нерозглянута патентна заявка Японії, перша публікація № 2004218019 [Патентний документ 3] Патент США, публікація № 4,934,665 [Патентний документ 4] Патент США, публікація № 5,547,357 [Патентний документ 5] Нерозглянута патентна заявка Японії, перша публікація № Н1111701010. [Розкриття винаходу] [Задача, яка має бути вирішена винаходом] [0009] Оскільки відновлене залізо, одержуване в КПП, оброблюють при температурі, більш високій ніж, відновлене залізо, одержуване методом MIDREX або подібним процесом, висока густина може бути досягнута шляхом спікання металевою заліза. В результаті, перевагою є те, що складно здійснити повторне окислення. При одержування відновленого заліза способом, описаним, наприклад, в патентному документі 2, або подібним процесом, воно повністю не окислюється на відкритому повітрі протягом приблизно 1 місяця. Проте, коли відновлене залізо зберігається протягом тривалого періоду часу - 3 місяців або більше (зокрема, коли відновлене залізо знаходиться під непереривним дощем), воно в значній мірі повторно окислюється. В результаті, виникають проблеми, пов'язані з тим, що цінність відновленого заліза як продукту знижується і що температура відновленого заліза підвищується внаслідок генерування тепла, яке має місце разом з повторним окисленням. 2 UA 100128 C2 5 10 15 20 25 30 35 40 45 50 55 [0010] Відповідно, відновлене залізо, вироблене в КПП, раніше постачали, як правило, до найближчих доменних печей, конвертерів, сталеливарних електричних печей і тому подібне, але ні транспортували до віддалених чавуноливарних заводів водним транспортом, ні зберігали протягом тривалого періоду часу. Проте увагу привертає те, що шляхом виробництва відновленого заліза методом MIDREX або подібним процесом поблизу рудників або на території рудних портів, ефект, пов'язаний з тим, що забезпечується руда з покращеною додатковою цінністю придатна для транспортування. З метою можливості забезпечення відновленого заліза, одержуваного в КПП, такими ж хімічними характеристиками для безперешкодного транспортування на далекі відстані, як це зазначено вище, необхідно не одержувати звичайне несформоване відновлене залізо як таке, а одержувати ГБЗ. [0011] Відновлене залізо, одержане в КПП, має представлені нижче характеристики, але на має властивості бути обов'язково придатним для здійснення методу гарячого брикетування. Поперше, оскільки ступень відновлення окисленого заліза (включаючи оксид нікелю і тому подібне) є низьким, а вуглець як відновник містить шлак, відновлене залізо в більш значній мірі містить оксидні домішки (SiC>2, CaO, AI2O3; і тому подібне), ніж відновлене залізо, одержуване іншим способом. В результаті, вміст металевого заліза в ньому низький, більш конкретно, в межах, як правило, приблизно від 40 мас. % до 75 мас. % Далі, вуглець, використовуваний як відновник, витрачається не повністю, і залишається у вигляді вуглецевого порошку або цементованого вуглецю (розплавленого в залізі) у частково відновленому залізному брикеті. Вуглецевий порошок, що залишається, стає причиною уповільнення зв'язування металевого заліза під тиском під час пресування-формування. Пластичність цементованого вуглецю погіршується, і, таким чином, характеристики металевого заліза після пресування-формування стають низькими. [0012] Відновлене залізо, одержане в КПП, має представлені нижче характеристики, але на має властивості були легко придатним для здійснення методу гарячого брикетування. Крім того, метод гарячого формування такого відновленого заліза, яке в значній мірі містить компоненти, інші ніж металеве залізо, є ще недостатньо вивченим. Відповідно, існує потреба в новому технологічному процесі, який зміг би усунути недоліки описаного вище попереднього рівня техніки. [0013] Раніше існував технологічний процес, в якому використовували відновлене залізо, наприклад. ГБЗ, у спеціалізованій плавильній печі або сталеливарній електричній печі, як і у способі, описаному в патентному документі 5. Проте в даному способі існувала проблема, пов'язана з тим, що витрати на устаткування для плавильної печі і забезпечення її роботи зростали. Крім того, коли, використовували сталеливарну електричну піч, виникла проблема, пов'язана з тим, що зростали витрати енергії електричної печі, обумовлені ефектом наявності невідновленого окисленого заліза. Відповідно, як це описано вище, доцільно було використовувати відновлене залізо в доменній печі. Проте, в технологічному процесі, описаному в патентному документі 2 і тому подібне, оскільки кількість відновленого заліза, використовувана в доменній печі, була малою, проблему, коли використовували відновлене залізо, не розпізнавали, а тільки просто думали, що для плавлення відновленого заліза доцільно постачати відновлене залізо до доменної печі. В результаті, робочого режиму для належного відновлення і плавлення не було знайдено. Таким чином існувала проблема, пов'язана з тим, що належного режиму при використанні відновленого заліза або ГБЗ в доменній печі не було знайдено. Крім того, розподіл найбільш підходящої швидкості відновлення в КПП і в доменній печі у способі одержання розплавленого заліза шляхом комбінування обох печей не був проаналізований в достатній мірі. В результаті, найбільш прийнятний режим енергоспоживання в обох печах не був реалізований. [0014] Як це описано вище, розробка технологічного процесу для гарячого формування відновленого заліза, одержуваного в КПП, ще не завершена для його використання в доменній печі. Відповідно, існує потреба в новому технологічному процесі, який зміг би вирішити цю проблему. [Засоби для вирішення проблеми] [0015] 3 UA 100128 C2 5 10 15 20 25 30 35 40 45 50 55 Даний винахід створений з метою вирішення технічних проблем, які виникають під час гарячого формування матеріалу, що містить відновлене залізо, одержуване в описаній вище КПП. а його деталі описані нижче у наступних пунктах (1)-(11) [0016] (1) У способі одержання частково відновленого залізного брикету (гаряче брикетоване залізо, ГБЗ), порошкоподібний продукт, в якому загальна частка заліза становить 40 мас. % або більше, а атомна молярна кількість зв'язаного вуглецю в 0,7-1,5 разів перевищує атомну молярну кількість кисню, який входить до складу оксиду заліза, відновленого в атмосфері моноксида вуглецю при 1200 °C, відновляють в карусельній подовій печі. Спосіб включає: одержання при максимальній температурі 1200 °C-1420 °C в атмосфері, де відношення моноксида вуглецю до діоксиду вуглецю у відновленому матеріалі становить від 0,3 до 1,2 матеріалу, що містить відновлене залізо, в якому вміст металевого заліза становить 50 мас. %, або більше, а вміст вуглецю становить 5 мас. %, або менше, і формування під тиском матеріалу, що містить відновлене залізо, при температурі від 500 °C до 800 °C за допомогою прес-форми роликового типу. [0017] (2) У способі відповідно до п. 1 матеріал, що містить відновлене залізо, в якому вміст вуглецю становить 2 мас. %, або менше, може бути підданий формуванню під тиском. Тобто, шляхом встановленим належних умов змішування сировинного матеріалу і робочого режиму в КПП в матеріалі, що містить відновлене залізо, вміст вуглецю становить 2 мас. % або менше, а шляхом гарячого формування під тиском може бути одержаний частково відновлений залізний брикет. [0018] (3) У способі відповідно до п. 2, коли середня температура печі, що дорівнює 1200 °C або вище, представлена Т (К), час, протягом якого порошкоподібний продукт залишається у зоні карусельної подової печі, де температура становить 1200 °C, не може перевищувати максимальний час цементування t, розрахований за формулою t=0,13*експ. (7800/Т), де t: час (хвилина) для температури газу 1200 °C або вище, а Т: середня температура в печі (К) 1200 °C або вище. Тобто, з метою придушення процесу цементування металевого заліза в способі відповідно до (2) час, протягом якого порошкоподібний продукт залишається у зоні карусельної подової печі, де температура становить 1200 °C, не може перевищувати максимальний час цементування (t=0,13*експ. (7800/Т)). [0019] (4) У способі відповідно до п. 1 матеріал, що містить відновлене залізо, який містить частинки заліза з середнім діаметром частинки 70 мкм або менше або частинки спеченого заліза з середнім діаметром частинки 70 мкм або менше, може бути підданий формуванню під тиском. [0020] (5) У способі відповідно до п. 1 масове відношення оксиду кальцію до оксиду кремнію у порошкоподібному продукті, який містить вуглець і окислене залізо, може становити 2,2 або менше. Тобто, при виконанні операції відповідно до п. 1 шляхом встановлення масового відношення оксиду кальцію до оксиду кремнію у порошкоподібному продукті, який містить вуглець і окислене залізо, дорівнюючим 2,2 або менше, можна запобігти розплавленню або розм'якшенню оксиду в печі і одержати матеріал, що містить відновлене залізо, з хорошою здатністю до формування. [0021] (6) У способі відповідно до п. 1 співвідношення вмісту оксиду магнію, оксиду кальцію і оксиду кремнію і загальної кількості заліза в окисленому залізі у порошкоподібному продукті, який містить вуглець і окислене залізо, може бути встановлене на рівні {(СаО мас. %) - (MgO мас. %)} / (T.Fe мас. %) < 0,1 і {(СаО мас. %) (MgO мас. %)} / (SіО2 мас. %) < 2.0, де “T.Fe мас. %” означає загальний вміст заліза, який є значенням одержуваним діленням суми кількості металевого заліза і кількості заліза в окисленому залізі на загальну кількість порошку. Тобто, при виконанні операції відповідно до п. (1) шляхом встановлення співвідношення вмісту оксиду магнію, оксиду кальцію і оксиду кремнію і загальної кількості заліза в окисленому залізі в порошкоподібному продукті, який містить вуглець і окислене залізо, на рівні {(СаО мас. %) - (MgO мас. %)} / (T.Fe мас. %) < 0,1 і {(СаО мас. %) - (MgO мас. %)} / (SiO2 мас. %) < 2,0 можна запобігти розплавленню або розм'якшенню оксиду в печі і одержати матеріал, що містить відновлене залізо, з хорошою здатністю до формування. [0022] 4 UA 100128 C2 5 10 15 20 25 30 35 40 45 50 55 60 (7) У способі відповідно до п. 1 матеріал, що містить відновлене залізо, який містить від 3 3 5 мас. % до 30 мас. % оксиду і має об'ємну густину від 1,4 г/см до 2,8 г/см , може бути підданий формуванню під тиском. [0023] (8) Спосіб виробництва переробного чавуну може включати завантаження частково відновленого залізного брикету, одержаного відповідно до способу за п. 1, у доменну піч для одержання розплавленого заліза. Тобто, в КПП порошкоподібний продукт, в якому загальна частка заліза становить 40 мас. % або більше, а атомна молярна кількість зв'язаного вуглецю в 0,7-1,5 разів перевищує атомну молярну кількість кисню, який входе складу оксиду металу, відновленого в атмосфері моноксида вуглецю при 1200 °C, наприклад, заліза, марганцю, нікелю, хрому, свинцю і цинку, відновлюють при максимальній температурі 1200 °C - 1420 °C в атмосфері, де відношення монооксиду вуглецю до діоксиду вуглецю у зоні відновлення становить від 0,3 до 1,1. При таких умовах одержують матеріал, що містить відновлене залізо, в якому вміст металевого заліза становить 50 мас. % або більше, а вміст вуглецю становить 5 мас. % або менше. Матеріал, що містить відновлене залізо, формують під тиском за допомогою прес-форми роликового типу, в результаті чого одержують частково відновлений залізний брикет. Далі, його завантажують у доменну піч разом з кусковою рудою, рудним агломератом, спеченими окатишами і тому подібне, в результаті чого одержують розплавлене залізо. [0024] (9) У способі відповідно до п. 8 можна одержати матеріал, що містить відновлене залізо, в якому вміст металевого заліза становить 50 мас. % або більше, а вміст вуглецю становить 5 мас. % або менше; а частково відновлений залізний брикет, одержаний шляхом формування під тиском матеріалу, що містить відновлене залізо, за допомогою прес-форми роликового типу, 3 3 який має перетворений діаметр від 7 мм до 45 ММІ теоретичну густину від 4,2 г/см до 5,8 г/см можна завантажити у доменну піч для одержання розплавленого заліза. Тобто, у способі відповідно до п. 8 одержують матеріал, що містить відновлене залізо, в якому вміст металевого заліза становить 50 мас. % або більше, а вміст вуглецю становить 5 мас. % або менше, а частково відновлений залізний брикет, одержаний шляхом формування під тиском матеріалу, що містить відновлене залізо, за допомогою прес-форми роликового типу, який має 3 3 перетворений діаметр від 7 мм до 45 мм і теоретичну густину від 4,2 г/см до 5,8 г/см , завантажують у доменну піч для одержання розплавленого заліза. Перетворений діаметр визначають величиною, яка дорівнює об'єму частково відновленого залізного брикету, помноженого на одну третину. [0025] (10) У способі відповідно до п. 8 частково відновлений залізний брикет можна завантажити у доменну піч у кількості 150 кг або менше на 1 тонну гарячого металу для одержання розплавленого чавуну. [0026] (11) У способі відповідно до п. 8, 65 мас. % частково відновленого залізного брикету або більше можна завантажити в зону, розташовану в межах двох третин діаметру від центру доменної печі, для одержання розплавленого чавуну. [0027] (12) У способі відповідно до п. 8, матеріал, що містить відновлене залізо, в якому коефіцієнт металізації становить від 55 мас. % до 85 мас. % можна одержати в карусельній подовій печі; а частково відновлений залізний брикет, одержаний шляхом формування під тиском матеріалу, що містить відновлене залізо, можна завантажити у доменну піч для одержання розплавленого чавуну. Тобто, у способі відповідно до п. 8 матеріал, що містить відновлене залізо, в якому коефіцієнт металізації становить від 55 мас. % до 85 мас. % одержують в КПП, і матеріал, що містить відновлене залізо, піддають гарячому формуванню під тиском для виробництва частково відновленого залізного брикету. Його можна завантажити у залізоплавильну піч для одержання розплавленого чавуну. [Переваги винаходу] [0028] У відповідності до винаходу порошки з окисленого заліза і пил що містить окислене залізо, витягнений з устаткування залізоплавильного виробництва, можуть бути відновлені належним чином і піддані гарячому формуванню і, таким чином, можуть бути одержані частково відновлені залізні брикети (гаряче брикетоване залізо) підходящої форми. Крім того, частково відновлені залізні брикети, які одержані в КПП і пристрої для гарячого формування і мають підходящу форму, характеризуються властивістю рідко піддаватися повторному окисленню і можуть 5 UA 100128 C2 5 10 15 20 25 30 35 40 45 50 55 зберігатися протягом тривалого періоду часу і транспортуватися на далекі відстані. Шляхом завантаження частково відновлених залізних брикетів у доменну піч при належному режимі споживання джерела коксу доменною піччю може бути знижено, а виробництво переробного чавуну за годину може бути збільшено. [Короткий опис креслень] [0029] Фіг. 1 - схема, яка ілюструє конструкцію карусельної подової печі. Фіг. 2 - схема, яка ілюструє процеси обробки в цілому з використанням карусельної подової печі. Фіг. 3 - схема, яка ілюструє пристрій для гарячого формування (гарячого брикетування). [Опис номерів посилальних позицій і позначень] [0030] 1: Перекриття 2: Вічна стінка 3: Колесо 4: Подина 5: Рейка 6: Пальник 11: Кульовий млин 12: Гранулятор 13: Карусельна піч 14: Канал для відводу відпрацьованого газу 15: Бойлер 16: Теплообмінник 17: Колектор пилу 18: Димар 21: Жолоб для сировинного матеріалу 22: Заглиблена прес-форма 23: Ролик 24: Частково відновлений залізний брикет 25: Водоохолоджувальний пристрій Докладний опис винаходу [Кращий варіант здійснення винаходу] [0031] Нижче наданий опис варіантів здійснення способу одержання частково відновленого залізного брикету і способу виробництва переробного чавуну у відповідності до винаходу. В даному варіанті порошок, який містить окислене залізо і вуглець, використовують як сировинний матеріал. Окисленим залізом може бути будь-якій з оксиду заліза (II) (вюстит, FeO), оксиду заліза (II, III) (магнетит, Fе3О4) і оксиду заліза (III) (гематит, Fе2О3) і їх суміші. Крім того, можна підмішати порошок металевого заліза. Як джерело окисленого заліза можуть бути використані руди, наприклад, залізняк або залізистий пісковик або пил, який містить окислене залізо і який генерується на сталеливарних заводах або подібних підприємствах. Як джерело вуглецю може бути використаний порошкоподібний кокс, порошкоподібне вугілля, нафтовий кокс або тому подібне. Оскільки в реакції відновлення приймає участь зв'язаний вуглець (FC), який не випаровується навіть при 1000 °C або вище, доцільно, щоб частка зв'язаного вуглецю була високою. З цієї точки зору, доцільно використовувати порошкоподібний кокс, нафтовий кокс, антрацит, вугілля середньої летючості або тому подібне. Крім того, може бути використаний пил, який містить велику кількість вуглецю в матеріалах, що використовуються для виробництва заліза. [0032] В сировинному матеріалі домішки, наприклад, залізняк, пил, який містить окислене залізо, кокс і вугілля, змішують. Серед них слід згадати оксиди металів, які легко відновлюються, наприклад, оксид нікелю, оксид марганцю, оксид хрому і оксид цинку; і оксиди металів, які не легко відновлюються, наприклад, оксид кремнію, оксид кальцію, оксид алюмінію, оксид магнію і оксид титану. Доцільно, щоб за виключенням джерела вуглецю, загальна частка заліза (загальна частка T.Fe) в порошку становила 40 мас. % або більше. Коли загальна частка T.Fe становить 40 мас. % або менше, частка металевого заліза після відновлення може становити 50 мас. % або менше, і таким чином, умови для переважного здійснення процесу гарячого брикетування можуть були невиконаними. В даному випадку загальний вміст заліза є 6 UA 100128 C2 5 10 15 20 25 30 35 40 45 50 55 величиною, одержуваною шляхом ділення суми кількості металевого заліза і вмісту заліза в окисленому залізі на загальну кількість порошку. [0033] Як сировинний матеріал використовують порошок, в якому середній діаметр частинки оксиду заліза становить 100 мікрометрів або менше. Коли середній діаметр частинки становить 100 мікрометрів або більше, масообмін всередині частинок стає повільнішим, і, таким чином, час відновлення стає тривалішим. Відповідно, недоцільно використовувати частинки розміром 100 мікрометрів або більше. Крім того, при здійсненні операції гранулювання продукт легше отримати при малому діаметрі частинок. З цієї точки зору, доцільно використовувати дрібні частинки. [0034] Сирові матеріали об'єднують з належним співвідношенням окисленого заліза і вуглецю в сировинному матеріалі. Реакція в КПП є реакцією МО+С=М+CO і MO+CO=М+ СО2, де М є символом, який позначає металевий елемент. Результати, отримані шляхом вивчення реакції в КПП авторами даного винаходу описані нижче. Метал, відновлений при 1300 °C моноксидом вуглецю, такий як, наприклад, оксид заліза, оксид нікелю, оксид марганцю, оксид хрому і оксид цинку, піддають металізації в КПП. Коефіцієнт їхньої металізації визначається робочим режимом КПП і тому подібне. З другого боку, метал, який не металізуються при 1300 °C моноксидом вуглецю, такий як, наприклад, оксид кремнію, оксид кальцію, оксид алюмінію, оксид магнію і оксид титану, не відновлюється в КПП і залишається оксидом. [0035] Усереднена кількість вуглецю визначається часткою кисню (називаного надалі активним киснем), поєднаного з металом, який легко відновлюється, наприклад, оксидом заліза, оксидом нікелю, оксидом марганцю, оксидом хрому і оксидом цинку. Оскільки реакція відновлення оксиду заліза і тому подібне відбувається у той момент часу, коли температура перевищує приблизно 1000 °C, вуглець, який вводять в реакцію відновлення, є зв'язаним вуглецем. Відповідно, може бути показано, що задовільна реакція може мати місце в КПП, коли частку активного кисню і зв'язаного вуглецю регулюють. Умовою цього є те, що відношення (С/О) атомарної молярної кількості зв'язаного вуглецю до атомарної молярної кількості активного кисню становить 0,7-1,5. Коли С/О становить 0,7 або менше, незалежно від режиму відновлення в КПП відновлення є недостатнім внаслідок недостатньої кількості вуглецю, і, таким чином, у багатьох випадках коефіцієнт металізації заліза становить 55 мас. % або менше. При таких умовах частка металевого заліза після відновлення становить 50 мас. % або менше, і таким чином, умови для переважного здійснення процесу гарячого брикетування не виконуються. Крім того, коли % становить 1,5 або більше, в реакції відновлення підмішується надмірна кількість вуглецю, і, таким чином, після відновлення на відновлений продукт залишається велика кількість вуглецю, приблизно 5 мас. %. Цей вуглець перешкоджає залізним частинкам контактувати одна з одною у процесі гарячого брикетування і, таким чином, стає причиною гальмування процесу формування. Отже, слід запобігати С/О, яке дорівнює 1,5, що є умовою генерування залишкового вуглецю на рівні 5 мас. % або більше. [0036] Нижче наданий опис способу відновлення сировинного матеріалу в КПП з посиланням на фіг. 1 і фіг. 2. Спочатку порошок сировинного матеріалу змішують в змішувачі (кульовому млині 11 на фіг. 2), а потім в грануляторі 12 одержують гранульований продукт. Змішувач не обмежений виконанням у вигляді кульового млина і може являти собою, наприклад, тістомісилку, змішувач з псевдозрідженим шаром, підводний змішувач або тому подібне. Гранулятор являє собою гранулятор дискового типу (пристрій для грудкування), пристрій для формування під тиском роликового типу (пристрій для брикетування), формувальний пристрій екстракційного типу і тому подібне. Порошкоподібний продукт рівномірно розміщують на подині 4 карусельної подової печі 13. Доцільно, щоб число шарів продукту на подині 4 дорівнювало 2 або менше. Це є умовою, що забезпечує задовільну теплопередачу. Щодо розміру продукту, доцільно, щоб середній діаметр його сферичних форм знаходився в межах 8-20 міліметрів, а середній перетворений діаметр його інших форм знаходився в межах 7-22 міліметрів. Коли діаметри дуже малі, товщина продукту на подині 4 є дуже малою, і, таким чином, продуктивність знижується. Крім того, коли діаметри дуже великі, виникає проблема, пов'язана з тим, що теплопередача у продукті погіршується. В карусельній подовій печі 13 в міру обертання подини 4 продукт рухається із зони нагріву в печі в зону відновлення. Продукт нагрівають до 12001420 °C у зоні відновлення випромінюванням високотемпературного газу, в результаті чого вуглець і оксид металу у продукті вступають в реакцію один з одним, завдяки чому одержують 7 UA 100128 C2 5 10 15 20 25 30 35 40 45 50 55 60 відновлене залізо. Час перебування продукту в печі становить 10-30 хвилин, а час відновлення, за виключенням часу нагрівання до 1000 °C, становить приблизно 6-25 хвилин. [0037] Матеріал, що містить відновлене залізо, одержаний в результаті цієї реакції, має коефіцієнт відновлення (ступінь видалення атому кисню у відновленому металі), якій дорівнює 6590 мас. %, і коефіцієнт металізації заліза, який дорівнює 55-85 мас. %. Вміст металевого заліза в матеріалі, що містить відновлене залізо, становить 50 мас. % або більше, а вміст вуглецю в ньому становить 5 мас. % або менше. Причиною того, що температура відновлення має становити 1200 °C або вище, є те, що коли температура відновлення становить 1200 °C або нижче, реакція відновлення окисленого заліза уповільнюється, тривалість реакції збільшується до 30 хвилин або більше, і таким чином, відновлене залізо не може бути одержано в промислово економічних умовах. Крім того, причиною того, що температура відновлення має становити 1420 °C або нижче, є те, що, коли температура відновлення становить 1420 °C або вище, процес цементування, при якому залишковий (підмішаний) вуглець захоплює кристали металевого заліза, прискорюється, навіть якщо вміст залишкового вуглецю після реакції становить 5 мас. % або менше, і, таким чином, коефіцієнт цементування відновленого заліза становить 2 мас. % або більше. Коли коефіцієнт цементування відновленого заліза становить 2 мас. % або більше, в частинках заліза присутня значна кількість цементиту (Fе3С), і, таким чином, при температурі, яка коливається від кімнатної до 800 °C, пластичність заліза погіршується. Таким чином, існує проблема, пов'язана з тим, що частинки заліза не здовжуються під час процесу гарячого брикетування. Оскільки температура в печі і тривалість реакції впливають на процес цементування, доцільно, щоб взаємозв'язок між середньою температурою зони, де температура газу в печі становить 1200 °C або вище, і часом, протягом якого продукт знаходиться в зоні, де температура газу становить 1200 °C або вище, задовольняв взаємозв'язок нерівності, отримуваної за результатами випробувань, проведених авторами даного винаходу, тобто, максимальний час цементування t=0,13*eKcn. (7800/T), коли співвідношення залишкового вуглецю і відновленого заліза в матеріалі, що містить відновлене залізо, знаходиться в межах від 0,02: 1 до 0,06: 1, а найвища температура в печі становить, 1420 °C або нижче (де t: час (хвилина) для температури газу 1200 °C або вище, Т: середня температура в печі (К) 1200 °C або вище). [0038] Структура відновлених залізних окатишів, одержуваних способом у відповідності до винаходу, характеризуються тим, що стан, в якому частинки металевого заліза належним чином диспергуються у суміші оксиду заліза і інших оксидів, є сформованим. Крім того, важливим фактором є те, що вуглець присутній в металевому залізі не у надмірній кількості. В деяких випадках утворюється сітка з металевого заліза. Відповідно, спосіб у відповідності до винаходу характеризується робочим режимом, при якому коефіцієнт відновлення не є дуже високим у порівнянні з відомими способами виробництва. З цієї причини у зоні відновлення в печі КПП утворюється атмосфера слабого відновлення. Коли атмосфера характеризується сильним відновленням, реакція моноксида вуглецю у газовому середовищі і окисленому залізі протікає в умовах відновлення, яке має місце в результаті реакції вуглецю і окисленого заліза, і, таким чином, вуглець легко залишається у відновлених залізних окатишах. В даному випадку утворюється цементит. [0039] За наслідками експериментів, проведених авторами даного винаходу, доцільно, щоб співвідношення моноксида вуглецю до діоксиду вуглецю (співвідношення СО/СО 2) в газовому середовищі у зоні відновлення становило 1,2 або менше, більш переважно 1,0 або менше. Проте, коли співвідношення СО/СО2 становить 0,3 або менше, відновлення окисленого заліза, не відбувається належним чином. В цьому випадку зоною відновлення є положення в печі, де температура в центрі відновленого залізного окатиша становить 1000 °C або вище, а газовий компонент визначений як середня величина у внутрішньому просторі печі, розташованому на відстані 300 мм або більше від продукту. У просторі, розташованому за межами 300 мм або менше, існує відмінність від складу газового середовища в цілому внаслідок впливу моноксида вуглецю, обумовленого реакцією відновлення окисленого заліза. Відповідно, склад газу у просторі, розташованому за межами 300 мм або менше, не відповідає визначенню складу газу у відповідності до винаходу. [0040] Загальна кількість окисленого заліза, що міститься в одержуваному в КПП матеріалі, що містить відновлене залізо, визначається складом домішок в сировинному матеріалі і коефіцієнтом відновлення заліза (частка залишкового окисленого заліза). Коли домішок 8 UA 100128 C2 5 10 15 20 25 30 35 40 45 50 55 60 забагато або коли коефіцієнт металізації заліза становить 85 мас. % або менше, невідновлене окислене залізо залишається на додаток до оксиду металу, який відновлюється не так легко, як домішки. З цієї причини загальна кількість окисленого заліза, яке міститься в матеріалі, що містить відновлене залізо, знаходиться в межах від 5 мас. % до 30 мас. % В даному випадку оксид стає причиною гальмування процесу зчеплення, і, таким чином, складно здійснити процес гарячого брикетування. Таким чином, як це описано вище, вміст вуглецю металевого заліза в матеріалі, що містить відновлене залізо, встановлюють на рівні 2 мас. % або менше. Крім того, з метою найлегшого здійснення процесу гарячого брикетування матеріал, що містить відновлене залізо, вибирають таким, в якому розмір частинок заліза становить 70 мкм або менше або частинки заліза являють собою складовими компонентами спеченої сітки. [0041] Наявність залишкового вуглецю у відновленому оксиді впливає на структуру і густину металевого заліза в матеріалі, що містить відновлене залізо. Коли температура плавлення оксиду є низькою, і оксид розплавлюється або розм'якшуються в печі, то частинки оксиду в матеріалі, що містить відновлене залізо, після охолоджування стають грубішими. В результаті частинки відновленого заліза і оксид розділяються, і, таким чином, увесь стан скріплення матеріалу, що містить відновлене залізо, погіршується. В результаті існує проблема, пов'язана з тим, що міцність матеріалу, що містить відновлене залізо зменшується. У відповідності до винаходу розмір частинок оксиду регулюють до рівня 5-100 мікрометрів. У разі, коли розмір частинок оксиду становить 5 мікрометрів або менше, частинки оксиду і частинки металевого заліза відділяються одна від одної, і, таким чином, неможливо утворити міцну структуру. Крім того, коли розмір частинок становить 100 мікрометрів або більше, частинки металевого заліза проникають всередину огрубілих частинок оксиду, і, таким чином, здатність матеріалу, що містить відновлене залізо, до гарячого формування знижується. В даному випадку під розміром оксиду мається на увазі розмір у разі його перебування в стані самостійного матеріалу і мається на увазі діаметр частинки у разі його перебування в стані спеченого матеріалу. [0042] З метою попередження цього явища і належного контролювання розміру частинок оксиду доцільно використовувати такий хімічний склад сировинного матеріалу, що не генерує оксидну сполуку з низькою температурою плавлення. В оксиді з низькою температурою плавлення домішки можуть бути змішані з феритом кальцію або силікатом кальцію. Після вивчення хімічного складу сировинного матеріалу, що не генерує їх, було встановлено, що доцільно регулювати співвідношення оксиду кальцію і оксиду заліза і співвідношення оксиду кальцію і оксиду кремнію. Крім того, було з'ясовано, що наявність оксиду магнію пригнічує утворення фериту кальцію або силікату кальцію. За експериментальними результатами було з'ясовано, що масове співвідношення між оксидом кальцію і оксидом кремнію становить переважно 2,2 або менше, за умови, що оксид не розплавляється або не розм'якшується при 1200-1400 °C. Крім того, було встановлено, що для більшого ступеню покрашення потрібні співвідношення {(СаО мас. %) - (MgO мac. %)}/(T.Fe мас. %) < 0,1 і {(СаО мас. %) - (MgO % мac.)}/(SiO2 мас. %) < 2,0. Крім того, оскільки фтор і хлор є елементами, які знижують температуру плавлення оксиду, доцільно задовольнити умову (F мас. %) + 0,4(Сl мас. %) < 0,25 %. В даному випадку коефіцієнт, який відноситься до концентрації хлору, служить для урахування результату, який відноситься до різниці в показниках розм'якшення і атомної маси хлору. Більш конкретно, коли пил від залізоплавильних заводів або тому подібне, відправляють на повторну обробку, важливим фактором є обмеження складу оксидної сполуки. [0043] Одержуваний описаним вище способом матеріал, що містить відновлене залізо, піддають гарячому формуванню (процес гарячого брикетування). Принцип методу гарячого формування є аналогічним загальному методу гарячого брикетування, а процес формування здійснюють за допомогою пристрою, показаного на фіг. 3. Відновлене залізо (матеріал, що містить відновлене залізо із суміші порошку і гранульованого матеріалу), яке подають через завантажувальний пристрій 21 при температурі 500 °C - 800 °C, укладають між парою роликів 23, які мають заглиблені прес-форми 22, для його стиснення у заглиблених прес-формах 22 з тим, щоб таким шляхом одержані частково відновлені залізні брикети високої густини. Порошок, який залишається несформованим, повертають до завантажувального пристрою 21 за допомогою пристрою повернення у ще неохолодженому стані. [0044] Режим формування у відповідності до винаходу представлений нижче. Температура матеріалу, що містить відновлене залізо, який подасться до роликів 23, знаходиться при температурі в межах віл 500 °C - 800 °C. Більш конкретно, доцільно, щоб ця температура 9 UA 100128 C2 5 10 15 20 25 30 35 40 45 50 55 знаходилась в межах 500 °C - 650 °C. За результатами випробувань, проведених авторами даного винаходу, було встановлено, що, оскільки відновлене залізо при 500 °C або нижче має низьку пластичність, відновлене залізо взаємно зціплюється під тиском під час формування під тиском у меншому ступені. Таким чином, одержання матеріалу, що містить відновлене залізо, здійснюється незадовільно, і виникають проблеми, пов'язані з тим, що його міцність є недостатньою і що частка матеріалу, що містить відновлене залізо, відділяється від нього і перетворюється на порошок. Крім того, у випадку одержання матеріалу, що містить відновлене залізо, в КПП при 800 °C або більше, частина оксиду у ньому розм'якшуються і входить в контакт з поверхнями між частинками заліза, і, таким чином, виникли проблема, пов'язана з тим, що зменшується ефект їхнього зчеплення. Причиною цього є те, що матеріал, що містить відновлене залізо, з великим вмістом оксиду металу примушує хлорид або оксид лужного металу утворювати неорганічний і композитний матеріал з оксидом металу і знижує температуру його плавлення. Крім того, коли температура відновленого заліза становить 800 °C або більше, виникає проблема, пов'язана з підвищеним зносом заглиблених прес-форм 22. Ці проблеми усуваються шляхом встановлення температури матеріалу, що містить відновлене залізо, на рівні 650 °C або нижче. [0045] Оскільки температура матеріалу, що містить відновлене залізо, який розвантажують з КПП, знаходиться при температурі в межах від 1000 °C до 1200 °C, спочатку матеріал, що містить відновлене залізо, охолоджують до 500 °C - 800 °C. Доцільно утворювати таку атмосферу, яка б мала низьку концентрацію кисню 5 мас. % (об'єм) або менше, шляхом, наприклад, підмішування азоту, і охолоджувати матеріал, що містить відновлене залізо, який розвантажують з КПП, в цієї атмосфері, завдяки чому під час охолоджування повторне окислення не відбувається. Коли під час охолодження до матеріалу, що містить відновлене залізо, безпосередньо застосовують воду, небажано, щоб в результаті відновлення води генерувався водень. Відповідно, охолодження здійснюють без застосування води. Як охолоджувальним пристрій доцільно використовувати пристрій, за допомогою якого можна регулювати внутрішню атмосферу, наприклад, охолоджувач барабанного типу для зовнішнього охолодження водою. [0046] Сировинний матеріал для гарячого формування у відповідності до винаходу представлений нижче. Використовують матеріал, що містить відновлене залізо, у склад якого входять 50 мас. % або більше металевого заліза і 5 мас. % або менше вуглецю. Результати різноманітних випробувань, проведених авторами даного винаходу, свідчать про те, що. коли матеріал, що мстить відновлене залізо, у склад якого входять 50 мас. % або менше металевого заліза, піддають формуванню, металевого заліза як зв'язуючого для продукту недостатньо, і, таким чином, міцність формованого продукту стає недостатньою. [0047] Оскільки матеріал, що містить відновлене залізо, одержаний в КПП, містить також багато матеріалів (домішки, які не мають ніякої пластичності під час стиснення), інших ніж металеве залізо, міцність продукту під час стиснення важко забезпечити. Авторами даного винаходу було встановлено, що швидкість зменшення об'єму суцільного матеріалу, що містить відновлене залізо, суттєво впливає на міцність продукту. У суцільному матеріалі, що містить відновлене залізо, з високою швидкістю зменшення об'єму, навіть якщо частинки заліза розподіляються нерівномірно, частинки заліза рухаються у зазори між змішаними оксидами під час стиснення, і, таким чином, зазори заповнюються частинками заліза. В результаті, у матеріалі, що містить відновлене залізо, з високою пористістю легко забезпечується міцність продукту. При несприятливих умовах формування, наприклад, у випадку, коли загальна кількість оксиду знаходиться в межах від 5 мас. % до 30 мас. % доцільно, щоб матеріал, що містить відновлене залізо, не був стиснений. Крім того, доцільно, щоб питома вага сипучого матеріалу становила 3 3 3,0 г/см або менше, а більш доцільно, щоб питома вага сипучого матеріалу становила 2,8 г/см або менше. Коли питома вага сипучого матеріалу, що містить відновлене залізо, зменшується, виникає проблема, пов'язана з тим, що заглиблені прес-форми 22 недостатньо заповнюються матеріалом, що містить відновлене залізо, і густина частково відновленого залізного брикету зменшується. В результаті, зменшується і міцність частково відновленого залізного брикету. Це визначається величиною питомої ваги сипучого матеріалу, і, таким чином, питома вага сипучого матеріалу, яка дорівнює 1,4 г/см або менше, є також важливою умовою. В даному описі питома вага сипучого матеріалу являє собою величину, отримувану шляхом ділення маси матеріалу, що заповнює контейнер постійного об'єму, на об'єм контейнера. [0048] 10 UA 100128 C2 5 10 15 20 25 30 35 40 45 50 55 60 Як це описано вище, у такому матеріалі, що містить відновлене залізо, у якому загальна кількість оксиду велика, доцільно, щоб по відношенню до металевого заліза вміст цементованого вуглецю у відновленому заліза становив 2 мас. % або менше. Причиною цього є те, що в частинках заліза, в яких вміст вуглецю становить 2 мас. % або менше, виявляється мала кількість цементиту (матеріалу з низькою пластичністю), і пластичність, головним чином, підтримується на рівні 800 °C або менше. В результаті, зчеплення металевого заліза під час формування покращується. [0049] Крім того, з метою встановлення переважного режиму формування матеріал, що містить відновлене залізо, може включати стан, при якому металеві частинки мають розмір 70 мкм або менше, або стан, при якому металеві частинки являють собою спечені складові частини сітки. Причиною цього є те, що, коли ця умова виконана, у матеріалі, що містить відновлене залізо, знаходиться безліч дрібних металевих частинок, і, таким чином, шанс зчеплення частинок одна з одною під час процесу пресування-формування збільшується. В результаті, можна одержати брикети з високою густиною. Зокрема, коли включена велика кількість оксиду, більш конкретно від 5 мас. % до 30 мас. %, який не має ніякої пластичності під час стиснення, доцільно використовувати матеріал, що містить відновлене залізо, з металевими частинками, які відповідають цій умові. [0050] У заглиблених прес-формах 22 одержують квадратні або прямокутні формовані продукти такої форми, при якій їхній центр у напрямі товщини піднімається. По суті, формовані продукти можуть мати будь-який розмір. Проте їх одержують розміром не менше, ніж розмір 2 сторін 10міліметрового куткового профілю і товщини приблизно 5 мм, і не більше, ніж розмір 2 сторін відповідно по 40 мм і 120 мм і товщини приблизно 25 мм, що дозволяє використовувати їх в доменній печі. Коли частково відновлений залізний брикет представлений перетвореним діаметром, для доменної печі його прийнятий розмір становить 7 мм - 45 мм. В даному описі, перетворений діаметр визначають величиною, яка дорівнює об'єму частково відновленого залізного брикету, помноженого на одну третину. [0051] 3 Доцільно, щоб густина частково відновленого залізного брикету становила 4,2 г/см або більше. Причиною цього є те, що, коли густина частково відновленого залізного брикету, одержаного в КПП, не перевищує цю густину, міцність частково відновленого залізного брикету знижується, і, таким чином, він не може чинити опір довгостроковому зберіганню або транспортуванню. Крім того, причиною того, що ця густина менше, ніж теоретична густина в НВІ, є те, що відновлене залізо, одержане в КПП, містить, головним чином, залишковий оксид і вуглець з меншою питомою вагою, ніж у металевого заліза. Проте, коли густина частково відновленого залізного брикету для доменної печі є надто високою, виникає проблема. Тобто, оскільки частково відновлений залізний брикет у відповідності до винаходу не повністю відновлюється, необхідно відновити окислене залізо у частково відновленому залізному брикеті в доменній печі. З метою збільшення швидкості відновлення частково відновленого залізного брикету в доменній печі доцільно, щоб його густина була не надто високою як переважна умова для інфільтрації газу у частково відновлений залізний брикет. За результатами випробування, проведеного авторами даного винаходу було встановлено, що, коли густина частково 3 відновленого залізного брикету є меншою, ніж 5,0 г/см , процес відновлення протікає легше. Відповідно, коли частково відновлений залізний брикет, одержаний в КПП, використовують в 3 3 доменній печі, доцільно, щоб густина знаходилася в межах від 4,2 г/см до 5,8 г/см а більш 3 3 доцільно, щоб густина знаходилася в межах від 4,2 г/см до 5,0 г/см . В даному описі густина являє собою величину, отриману шляхом ділення маси брикету на об'єм брикету. [0052] Описаний вище частково відновлений залізний брикет відновлюють і розплавляють в доменній печі. Сировинні матеріали для доменної печі, включаючи джерело заліза, наприклад, частково відновлений залізний брикет у відповідності до винаходу, суцільну руду, рудний агломерат і спечені окатиші і металургійний кокс, завантажують у 5 доменну піч через конус у верхній частині печі. Як це описано вище, частково відновлений залізний брикет, який завантажують у доменну піч, одержують шляхом пресування-формування матеріалу, що містить відновлене залізо, в якому вміст металевого заліза становить 50 мас. % або більше, а вміст вуглецю становить 5 мас.% або менше. Його перетворений діаметр знаходиться в межах від 7 мм до 45 мм. Крім того, доцільно, щоб його густина знаходилася в межах від 4,2 г/см до 3 3 5,8 г/см, а більш доцільно, щоб його густина знаходилася в межах від 4,2 г/см до 5,0 г/см . Коли піч наповнюють частково відновленим залізним брикетом з перетвореним діаметром, який 11 UA 100128 C2 5 10 15 20 25 30 35 40 45 50 55 60 дорівнює 7 мм або менше, шарами на додаток до інших матеріалів, втрати тиску в газових проходах збільшуються, і, таким чином, важко виконувати роботу з ним. Отже, цього слід уникати. Крім того, оскільки частково відновлений залізний брикет з перетвореним діаметром, який дорівнює 45 мм або більше, має низькі швидкості відновлення і плавлення, такий частково відновлений залізний брикет у твердому стані надає у нижню частину печі. Таким чином, виникає проблема, пов'язана з ТИМ, ЩО реакція у нижній частині печі стає неактивною. Умову забезпечення густини встановлюють, як це зазначено вище, саме з описаної вище причини. [0053] Місце завантаження частково відновленого залізного брикету в доменній печі є також важливим технологічним фактором. Авторами даного винаходу було встановлено, що 65 % або більше частково відновленого залізного брикету доцільно завантажувати у положення, яке знаходиться в межах двох третин діаметру від центру печі у колі, яке можна отримати, дивлячись на доменну піч зверху. Коли частково відновлений залізний брикет завантажують, головним чином, на периферійну сторону доменної печі, частково відновлений залізний брикет відновлюється і розплавляється швидше, ніж руда і тому подібне, і, таким чином, швидкість падіння матеріалу, яким наповнюють піч, (шихти) на периферії надмірно зростає. В результаті, руда на периферії, яка відновлюється повільно, досягає нижньої частини печі, не відновлюючись. Таким чином, виникає проблема, пов'язана з тим, що нижня частина печі виявляється переохолодженою. Крім того, коли частково відновлений залізний брикет завантажують, головним чином, у центр печі, має місце прискорення газового потоку у центрі печі, а також сприяння падінню матеріалів, якими наповнюють піч. Причиною цього є те, що, оскільки частково відновлений залізний брикет не перетворюється на порошок в результаті відновлення, втрати тиску газу в матеріалах, якими наповнюють піч, можуть бути знижені, а швидкість падіння частково відновленого залізного брикету збільшується. В результаті, газовий потік у центрі прискорюється, завдяки чому збільшується кількість дуття. Крім того, матеріали, якими наповнюють піч, у центрі відновлюються за більш короткий час. В результаті, продуктивність доменної печі при виробництві переробного чавуну (виробництво у типах на добу) може бути покращена. [0054] Кількість описаного виїж частково відновленого залізного брикету, який маг бути завантаженим у доменну піч, встановлюють на рівні 150 кг або менше на 1 тонну гарячого металу, і це встановлене співвідношення стає переважною умовою для покращення продуктивності доменної печі при виробництві переробного чавуну. Очевидно, що у доменну піч можна завантажити і більшу кількість. Проте, у даному випадку положення зони плавлення у стовбурі доменної печі з надто низьким, і, таким чином, ефект покращення продуктивності доменної печі при виробництві переробного чавуну, що має місце в результаті завантаження відновленого заліза, зменшується. [0055] При здійсненні винаходу в КПП доцільно, щоб матеріал, що містить відновлене залізо, з коефіцієнтом металізації заліза 55-85 мас. %, можна було одержувати таким чином, щоб частково відновлений залізний брикет, одержаний в результаті гарячого формування матеріалу, що містить відновлене залізо, можна було відновлювати і плавити в доменній печі. В КПП окислене залізо може бути відновлене при високій швидкості відновлення за короткий період часу. Проте, внаслідок характеристики процесу, діоксид вуглецю підмішується до атмосферного газу у певній пропорції. Відповідно, для здійснення відновлення з коефіцієнтом металізації заліза, дорівнюючим 85 мас. % або більше, необхідно, щоб температура усередині печі становила 1420 °C або вище, а вміст залишкового вуглецю в матеріалі, що містить відновлене залізо, після реакції становив 5 мас. % або більше. В результаті, для покращення коефіцієнта металізації заліза до 80 мас. % - 90 мас. % енергоспоживання збільшується на 30 %, і, таким чином, економічна робота не може бути досягнута. Відповідно, доцільно, щоб коефіцієнт металізації заліза становив 85 мас. % або менше, а більш доцільно, щоб коефіцієнт металізації заліза становив 80 мас. % або менше. [Приклади] [0056] Процеси відновлення і плавлення окисленого заліза здійснювали при різноманітних параметрах сировинного матеріалу згідно способу у відповідності до винаходу з використанням обладнання, у якому устаткування КПП, показане на фіг. 2, і пристрій для гарячого брикетування, показаний на фіг. 2, з'єднані одне з одним. Зовнішній діаметр подини дорівнював 24 метрам. Продуктивність КПП і пристрою для гарячого брикетування становила відповідно 24 т/г і 16 т/г. Крім того, частково відновлений залізний брикет, одержаний на описаному вище 12 UA 100128 C2 5 10 15 устаткуванні, завантажували в доменну піч місткістю 4800 кубометрів, а отримані результати обробки вивчили. Ці результати показані в таблицях 1-3. [0057] В таблиці 1 показані властивості порошків як сировинних матеріалів. Сировинний матеріал 1 являє собою побічний продукт, наприклад, пил або шлам, який містить окислене залізо, відновлене при здійсненні сталеливарних процесів. В нього включені також металеве залізо і оксид заліза (II). Крім тою, в нього включений також окислений метал і тому подібне, головним чином, як домішки. Коксовий дріб'язок (89 мас. % зв'язаного вуглецю) використовують як джерело вуглецю. Сировинний матеріал 2 являє собою суміш порошку, який містить, головним чином, оксид заліза (III) і антрацит (80 мас. % зв'язаного вуглецю, 8 мас. % легкого компоненту). Сировинний матеріал 3 являє собою суміш порошку оксиду заліза (III), який містить оксид заліза (ПДП) (магнетит) і коксовий дріб'язок (89 мас. % зв'язаного вуглецю). Ступінь окислення Fe (O/Fe) представляє елементарний вміст кисню, який входить до склад окисленого заліза і T.Fe. [0058] [Таблиця 1] Таблиця 1 Параметри сировинного матеріалу T.Fe мас. % Сировинний матеріал 1 Сировинний матеріал 2 Сировинний матеріал 3 Ступінь окислення Fe (співвід. O/Fe) МnО мас. % NiO2 мас. % FC мас. % С/О 522 1,05 0,75 13,6 1,15 56,7 1,42 0,11 0,08 14 0,81 61,4 1,33 0,12 0,05 16,2 0,92 1) Продовження таблиці 1 CaO/SiO2 Сировинний матеріал 1 Сировинний матеріал 2 Сировинний матеріал 3 Індекс 2) А Індекс В F+0,4Сl Середній діаметр частинок, мкм 1,8 0,07 1,6 0,08 52 2,1 0,03 1,7 0,07 38 0,8 0,08 0,6 0,11 68 3) 4) 1) “FC” означає фіксований вуглець, який не відлітає навіть при температурі не нижче ніж 1000 °C 2) "Індекс А" означає співвідношення "{(СаО мас. %) - (MgO Mac. %)}/(T.Fe мас. %)" 3) "Індекс В" означає співвідношення "{(СаО мас. %) - (MgO Mac. %)}/(SiO2 мас. %)" 4) "F+0,4С1" означає співвідношення "(F мас. %) + 0,4(С1 мас. %)" 20 25 [0059] Робочий режим КПП і гарячого формування і результати щодо виробництва гарячого брикетованого заліза показані в таблицях 2-1 і 1-2. Усі сировинні матеріали у вигляді сферичних окатишів завантажували в КПП. КПП1 – КПП3 в таблицях 2-1 і 1-2 являють собою результати операцій в КПП, здійснюваних з використанням сировинного матеріалу 1 при різноманітних температурних режимах. Коефіцієнт металізації заліза знаходиться в межах від 68 мас. % до 80 мас. %. Чим вище температура газу у зоні відновлення, тим вище коефіцієнт металізації заліза. Крім того, частка залишкового вуглецю зменшена. БУДЬ-який вміст вуглецю в залізі не перевищував 1 мас. % Об'ємна густина брикетів знаходилась в межах від 1,8 до 2,3. Цей діапазон був належним діапазоном у відповідності до винаходу. Брикети формували при температурі формування від 510 °C до 650 °C, в результаті чого одержували брикети шириною 13 UA 100128 C2 3 5 10 15 20 25 30 3 12 мм, довжиною 40 мм і товщиною 7 мм. Брикети мали густину від 4,5 г/см до 5,3 г/см і високу міцність від 10 МПа до 17 МПа. Міцність була вище за 7 МПа - мінімальної міцності для використання в доменній печі. [0060] КПП4 являє собою результати операції, здійснюваної з використання сировинного матеріалу 2 при максимальній температурі 1350 °C протягом 20 хвилин часу обробки. Коефіцієнт металізації становив 62 мас. %, а частка металевого заліза в матеріалі, що містив відновлене залізо, становила 56 мас. %. Матеріал, що містив відновлене залізо, з питомою вагою сипучого матеріалу 1,5 г/см одержували і розплавляли при температурі формування 750 °C, в результаті чого одержували великий брикет шириною 40 мм, довжиною 150 мм і товщиною 25 мм. Одержували підходящий брикет з густиною 4,7 г/см і міцністю 12 МПа. [0061] КПП5 і КПП6 являють собою результати операції, здійснюваної з використання сировинного матеріалу 3 при максимальній температурі 1300 °C у зоні відновлення протягом 12 хвилин часу обробки, і операції, здійснюваної з 20 використання сировинного матеріалу 3 при максимальній температурі 1410 °C у зоні відновлення протягом 12 хвилин часу обробки. На рівні обробки в КПП5, оскільки час обробки був коротким, а температура газу у зоні відновлення була помірною, коефіцієнт металізації становив 54 мас. %, і металевого заліза було мало. На рівні обробки в КПП6, завдяки підходящим умовам відновлення на додаток до часу обробки і температури у зоні відновлення, коефіцієнт металізації становив 78 мас. %, а частка металевого заліза в матеріалі, що містив відновлене залізо, становила 75 мас. %. Оскільки сировинний матеріал 3, який мав середній розмір частинок 68 мкм, був 5 великим за діаметром частинок, тривалість його відновлення була довшою, ніж у інших сировинних матеріалів. Сировинний матеріал З піддали формуванню при температурах формування 550 °C і 600 °C, в результаті чого отримали формовані продукти шириною 30 мм, довжиною 120 мм і товщиною 20 мм. Продукти мали хороші характеристики густини і міцності. Зокрема, на рівні обробки в КПП6 одержали продукт високої міцності, яка дорівнювала 18 МПа. На кожному рівні обробки в КПП1 - КПП6 середній діаметр частинок заліза відповідав підходящим умовам, більш конкретно він становив 70 мкм або менше. При будь-якому робочому режимі час перебування продуктів з сировинного матеріалу у зоні, де температура дорівнювала 1200 °C або вище, не перевищував максимального часу цементування. В результаті, будь-який вміст вуглецю в металевому залізі становив 2 мас. % або менше. [0062] [Таблиця 2-1] 35 Таблиця 2-1 Умови обробки в КПП і результати Тип КПП 1 КПП 2 КПП 3 КПП 4 КПП 5 КПП 6 Сировинний матеріал Сировинний матеріал 1 Сировинний матеріал 1 Сировинний матеріал 1 Сировинний матеріал 2 Сировинний матеріал 3 Сировинний матеріал 3 Загальний час, хвилин Час при 1200 °C Температура у Частка СО/СО2 у або менше, зоні відновлення зоні відновлення хвилин °С 15 8,3 1220 1,06 15 12,3 1350 0,93 15 12,8 1400 0,78 20 15,8 1350 0,73 14 11,2 1300 0,49 15,5 15,5 1410 0,75 14 UA 100128 C2 Продовження таблиці 2-1 Тип КПП 1 КПП 2 КПП 3 КПП 4 КПП 5 КПП 6 Максимальний час цементування, хвилин 25 18 17 20 20 16 Коефіцієнт металізації, % 68 77 80 68 59 78 Частка металевого Частка залишкового заліза, мас. % вуглецю, мас. % 53 61 68 59 50 71 3,2 1,1 0,4 2,1 1,9 0,7 [0063] [Таблиця 2-2] 5 Таблиця 2-2 Умови обробки в КПП і результати Тип КПП 1 КПП 2 КПП 3 КПП 4 КПП 5 КПП 6 Частка вуглецю в Частка окислено го Діаметр частинок залізі, мас. % металу, мас. % заліза, мкм 0,82 43 32 0,35 36 38 0,15 30 38 0,38 37 63 0,55 45 26 0,83 27 33 Об'ємна густина 3 зпв, г/см 1,8 2,1 2,3 1,5 2,3 2,7 Продовження таблиці 2-2 Тип КПП 1 КПП 2 КПП 3 КПП 4 КПП 5 КПП 6 10 15 20 25 Температура формування, °C 555 510 650 750 600 550 Розмір продукту, Густина продукт у, Міцність продукту, 3 мм г/см МПа 12*40*7 4,5 10 12*40*7 4,9 13 12*40*7 5,3 17 40*150*25 4,7 12 30*120*20 4,4 10 30*120*20 5,7 18 [0064] Для частково відновлених залізних брикетів, одержаних в усіх КПП, було зроблено оцінку щодо економії тепла при описаному вище процесі відновлення і плавлення в доменній печі. З метою отримання порівняльних даних результати обробки показані на прикладі доменної печі 1, коли в доменній печі не використовували частково відновлений залізний брикет. Кількість відновного матеріалу (кокс + вугільний пил) становила 503 кг/т-гм, а виробництво переробного чавуну дорівнювало 10,058 тон/добу. Результати завантаження частково відновлених залізних брикетів при однакових робочих режимах показані на прикладі доменних печей 2-6 в таблиці 3. В доменній печі 2 55 мас. % брикет розташували за межами двох третин відстані від центру доменної печі. Оскільки умови не відповідали переважним умовам у відповідності до винаходу, при яких частково відновлений залізний брикет розмішають, головним чином, навкруги центру доменної печі, зменшення кількості відновного матеріалу на кількість металевого заліза, яку завантажували в піч, і приріст у виробництві переробного чавуну були дещо низькими. В доменній печі 3 кількість частково відновленого залізного брикету, яку завантажували у доменну піч, була великою, тобто 170 кг/т-гм, і, таким чином, ця умова не відповідала переважним умовам у відповідності до винаходу. Відповідно, зменшення кількості відновного матеріалу на кількість металевого заліза, яку завантажували в піч, і приріст у виробництві переробного чавуну були також низькими. При здійснюванні операцій в доменних печах 4-6 коефіцієнт зменшення відновного матеріалу і приріст у виробництві переробного чавуну супроводжувались 15 UA 100128 C2 5 дуже хорошими результатами, оскільки найкращі умови у відповідності до винаходу були виконані. Проте у доменній печі 6 зменшення було дещо низьким, оскільки густина ГБЗ була близькою до її максимального значення. [0065] [Таблиця 3] Таблиця 3 Результати обробки в доменній печі Тип Домна 1 Домна 2 Домна 3 Домна 4 Домна 5 Домна 6 Тип завантажу вального НВІ КПП2 КПП2 КПП4 КПП5 КПП6 Частка металевого заліза НВІ, мас. % 0 61 61 59 52 75 Частка НВІ, кг/т-гм 40170 85 70 70 Частка завантаження в межах 1/3 від центра печі, % 503 55 73 80 82 82 Частка відновного матеріал у, кг/т-гм 493 461 480 485 483 Продовження таблиці 3 Величина зменшення Домна 1 Домна 2 Домна 3 Домна 4 Домна 5 Домна 6 10 15 20 25 30 Зменшення відновного матеріалу на металеве залізо, кг/кг 10 42 23 18 20 0,41 0,4 0,46 0,5 0,37 Виробництво переробного чавуну, т-гм/д 10058 10209 10868 10570 10501 10444 Величина збільш ння Збільшення виробництва на металеве залізо, (т-гм/д)кг 151 810 512 443 386 6,9 6,5 7,5 7,7 6,7 [0066] Для оцінки економії тепла порівняли зміни у величині енергоспоживання при роботі доменної печі на прикладі доменної печі 5, у якої були хороші показники роботи, з використаною енергією в КПП, яка мала показники КПП 4. Оскільки споживання енергії палива (коксовий пічний газ + вуглець) в КПП становило 13,1 ГДж/кг-Fe, а енергія уловлювання пари і енергія споживаної потужності у встановленому бойлері були майже компенсованими, енергоспоживання в КПП становило 13,1 ГДж/кг-Fe. 0,85 Кг T.Fe на 1 кг частково відновленого залізного брикету у доменній печі було розраховано на основі кількісних змін у виробництві переробного чавуну в доменній печі згідно таблиці 3, а переробний чавун з 0,59 кг металевого заліза в T.Fe було одержано майже без приросту енергії. Кількість у 0,26 кг потребувала кінцеву величину нормального енергоспоживання доменною піччю (14,8 ГДж/кг-Fe). Відповідно, енергоспоживання доменною піччю становить 3,8 ГДж/кг-Fe. В результаті, загальне енергоспоживання в КПП і доменній печі становило 16,9 ГДж/кг-Fe. [0067] В технологічному процесі комбінації устаткування для спікання і доменної печі кількість споживаної енергії устаткуванням для спікання становила 1,9 ГДж/кт-Fe, а операцію спікання здійснювали при коефіцієнті спікання 80 %. Коли енергоспоживання доменною піччю величною 14,8 ГДж/кг - застосували до устаткування для спікання, загальне енергоспоживання становило 16,7 ГДж/кг-Fe. Відповідно, при робочому режимі в КПП 4 величина енергоспоживання в комбінації КПП доменної печі величина енергоспоживання в комбінації устаткування для спікання і доменної печі були майже однаковими. Проте, з точки зору енергії для виробництва коксу па кількість споживання коксу (вихід переробного чавуну 350 кг/т) в комбінації устаткування для спікання і доменної печі, енергоспоживання в комбінації устаткування для спікання і доменної печі було великим і перевищувало на 0,6 ГДж/кг-Fe. Тобто, коли операцію здійснюють з використанням комбінації КПП і доменної печі при належних умовах згідно 16 UA 100128 C2 5 10 15 20 25 30 35 40 45 50 55 описаного вище способу у відповідності до винаходу, енергоспоживання може бути зменшено в порівнянні з відомими способами виробництва переробного чавуну. Умовою є те, щоб коефіцієнт металізації заліза в КПП знаходився в діапазоні від 55 мас. % до 85 мас. %. Коли коефіцієнт металізації перевищує величину, обумовлену цією умовою, кількість споживаної енергії в КПП швидко зростає, і, таким чином, перевищує кількість споживаної енергії, яку можна зекономити у доменній печі. [Промислова придатність] [0068] При використанні даного винаходу порошки з окисленого заліза і пил, що містить окислене залізо, витягнутий з сталеплавильного устаткування, можна належним чином відновити і піддати гарячому формуванню і одержати відновлені таким чином залізні брикетии (гаряче брикетоване залізо), які мають підходящу форму. Крім того, відновлені залізні брикети, які одержані в КПП і пристрої для гарячого формування і мають підходящу форму, характеризуються властивістю рідко піддаватися повторному окисленню і можуть зберігатися протягом тривалого періоду часу і транспортуватися на далекі відстані. Шляхом завантаження частково відновлених залізних брикетів у доменну піч при належному режимі може бути знижено споживання джерела коксу доменною піччю, а виробництво переробного чавуну за годину може бути збільшено. ФОРМУЛА ВИНАХОДУ 1. Спосіб одержання гарячого брикетованого частково відновленого заліза з необробленого порошкоподібного продукту у формі суміші, що містить: (1) оксид заліза з загальним вмістом заліза 40 мас. % або більше, (2) вуглець, атомна молярна кількість якого у зв'язаному вигляді у суміші в 0,7-1,5 разу перевищує атомну молярну кількість активного кисню в складі оксиду металу, (3) оксид кальцію, (4) оксид кремнію і (5) оксид магнію, де співвідношення оксид кальцію/оксид кремнію в суміші становить 2,2 або менше, і де необроблений порошкоподібний продукт відновлюють у карусельній подовій печі при максимальній температурі до 1420 °С в атмосфері, де відношення монооксиду вуглецю до діоксину вуглецю у відновленому матеріалі становить від 0,3 до 1,2, одержуючи частково відновлений залізовмісний матеріал, в якому вміст металевого заліза становить 50 мас. % або більше, вміст вуглецю становить 5 мас. % або менше, і одержаний частково відновлений залізовмісний матеріал формують під тиском при температурі від 500 °С до 800 °С за допомогою прес-форми роликового типу, одержуючи гаряче брикетоване частково відновлене залізо. 2. Спосіб за п. 1, який відрізняється тим, що в частково відновленому залізовмісному матеріалі вміст вуглецю становить 2 мас. % або менше. 3. Спосіб за п. 2, який відрізняється тим, що порошкоподібний продукт відновлюють в карусельній подовій печі при температурі 1200 °С або вище і час перебування порошкоподібного продукту в частині згаданої печі з температурою 1200 °С або вище є меншим або еквівалентним часу максимального цементування t, що розраховується за формулою t = 0,13*експ. {7800/(Т+273)}, де експ. означає експоненціальну функцію і "Т(°С)" означає середню температуру в карусельній подовій печі 1200 °С або вище. 4. Спосіб за п. 1, який відрізняється тим, що частково відновлений залізовмісний матеріал містить залізо або частинки спеченого заліза з середнім розміром 70 мкм або менше. 5. Спосіб за п. 1, який відрізняється тим, що співвідношення вмісту оксиду магнію, оксиду кальцію, оксиду кремнію і загальної кількості заліза в оксиді заліза в порошкоподібному продукті становить {(CaO мас. %) - (MgO мас. %)} / (T.Fe мас. %) < 0,1 і {(CaO мас. %) - (MgO мас. %)} / (SiO2 мас. %) < 2,0, де "T.Fe мас. %" означає загальний вміст заліза, який є значенням, одержуваним діленням суми кількості металевого заліза і кількості заліза в оксиді заліза на загальну кількість порошкоподібного продукту. 6. Спосіб за п. 1, який відрізняється тим, що частково відновлений залізовмісний матеріал 3 3 містить від 5 мас. % до 30 мас. % оксиду металу і має густину від 1, 4 г/см до 2,8 г/см . 7. Спосіб одержання розплавленого переробного чавуну, в якому гаряче брикетоване частково відновлене залізо, одержане відповідно до способу за п. 1, кускову залізну руду і/або залізорудний агломерат, і/або спечені котуни і металургійний кокс завантажують у доменну піч з одержанням розплавленої суміші, і одержану розплавлену суміш плавлять до одержання переробного чавуну. 17 UA 100128 C2 5 10 8. Спосіб за п. 7, який відрізняється тим, що гаряче брикетоване частково відновлене залізо має перетворений діаметр залізного брикету, після його формування у прес-формі роликового 3 3 типу, від 7 мм до 45 мм і густину від 4,2 г/см до 5,8 г/см . 9. Спосіб за п. 7, який відрізняється тим, що гаряче брикетоване частково відновлене залізо завантажують у доменну піч у кількості 150 кг або менше на 1 тонну розплавленого переробного чавуну. 10. Спосіб за п. 7, який відрізняється тим, що 65 мас. % або більше гарячого брикетованого частково відновленого заліза завантажують в зону, розташовану в межах двох третин діаметра від центру доменної печі для одержання розплавленого заліза. 11. Спосіб за п. 7, який відрізняється тим, що гаряче брикетоване частково відновлене залізо має коефіцієнт металізації заліза від 55 мас. % до 85 мас. %. 18 UA 100128 C2 Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 19

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for manufacturing hot molded partly reduced iron and method for producing molten pig iron

Автори англійськоюIbaraki, Tetsuharu

Назва патенту російськоюСпособ получения горячего брикетированного частично восстановленного железа и способ получения расплавленного чугуна

Автори російськоюИбараки Тецухару

МПК / Мітки

МПК: C21B 13/10, C21B 13/08, C21B 5/00, C22B 1/248, C22B 1/16

Мітки: одержання, спосіб, частково, гарячого, чавуну, заліза, відновленого, брикетованого, розплавленого, переробного

Код посилання

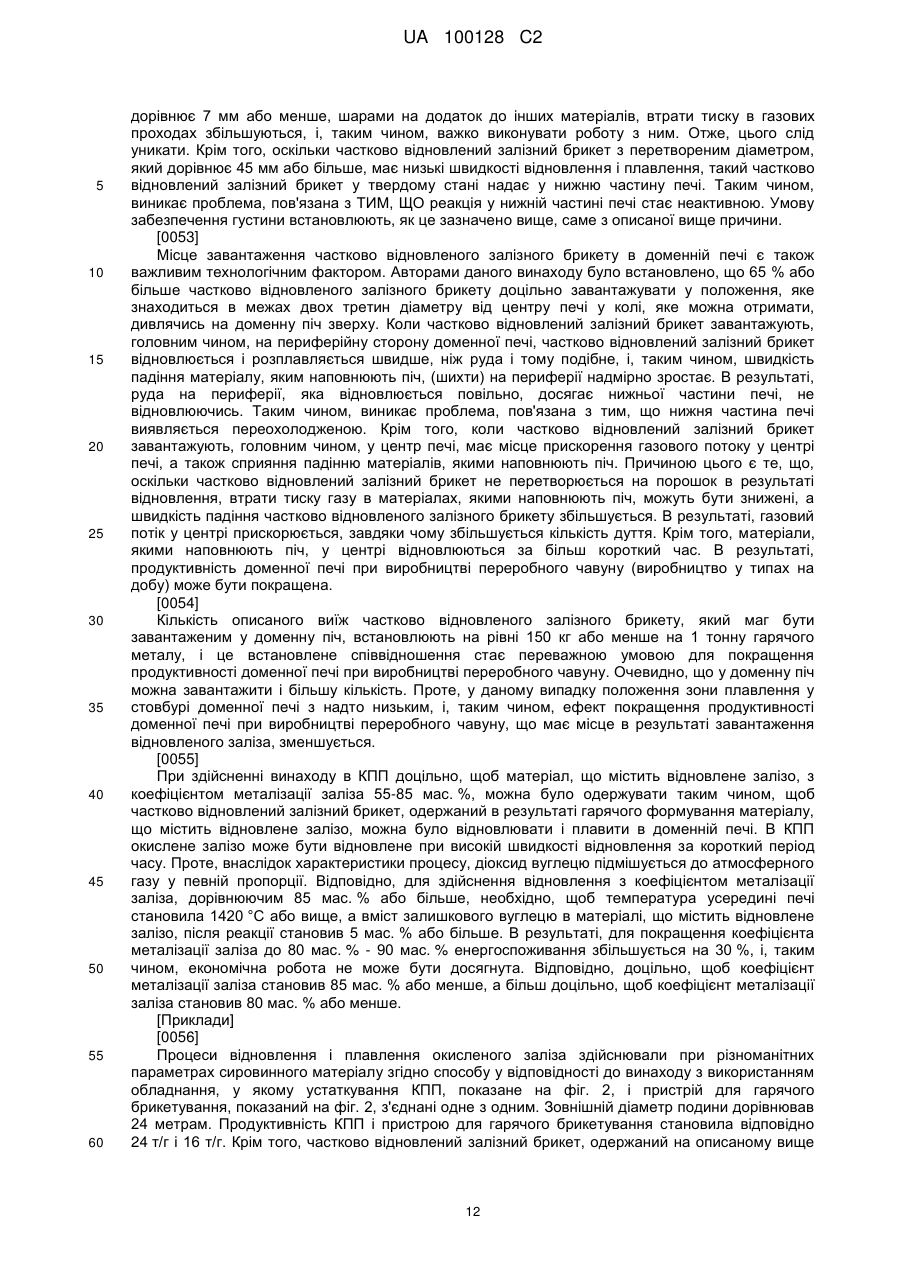

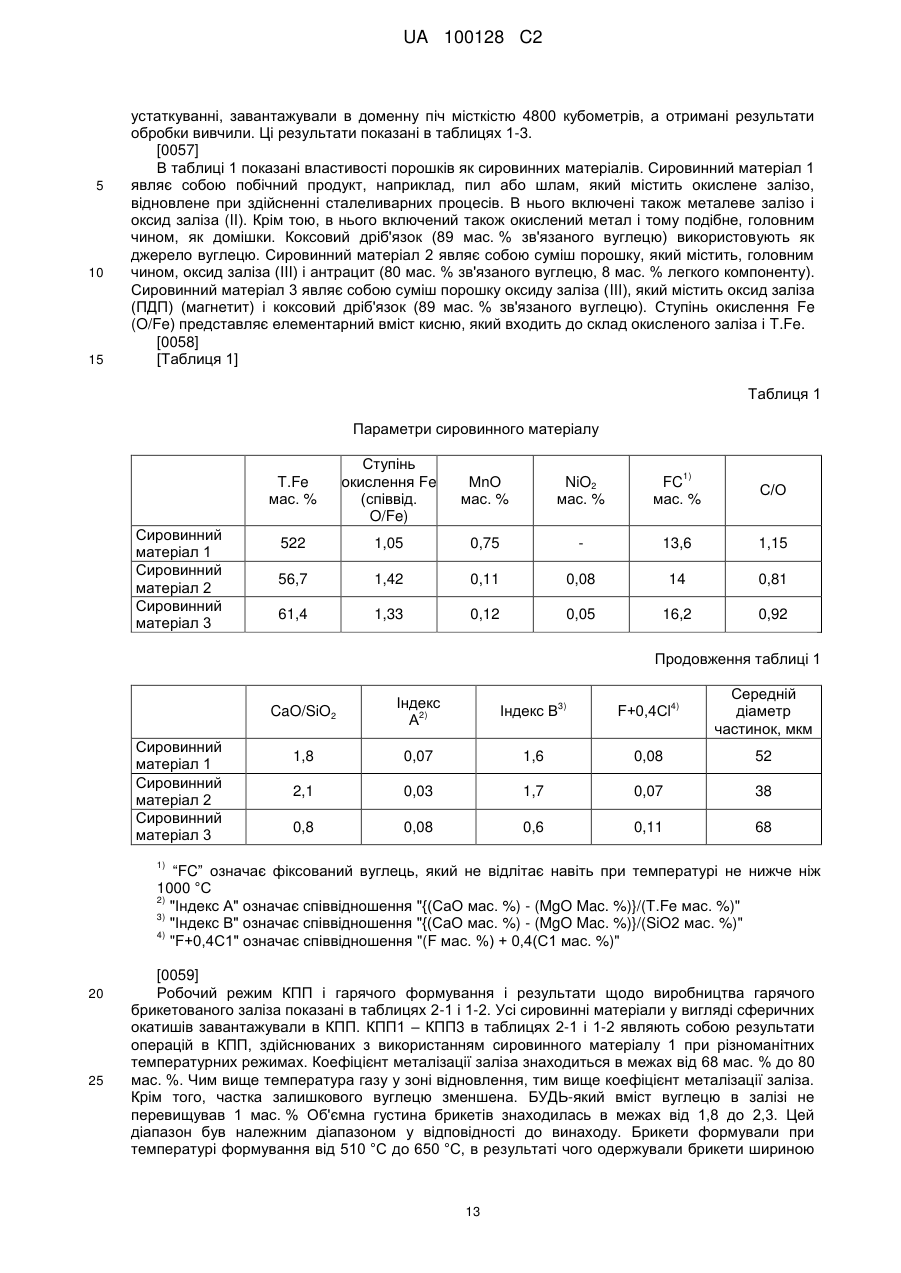

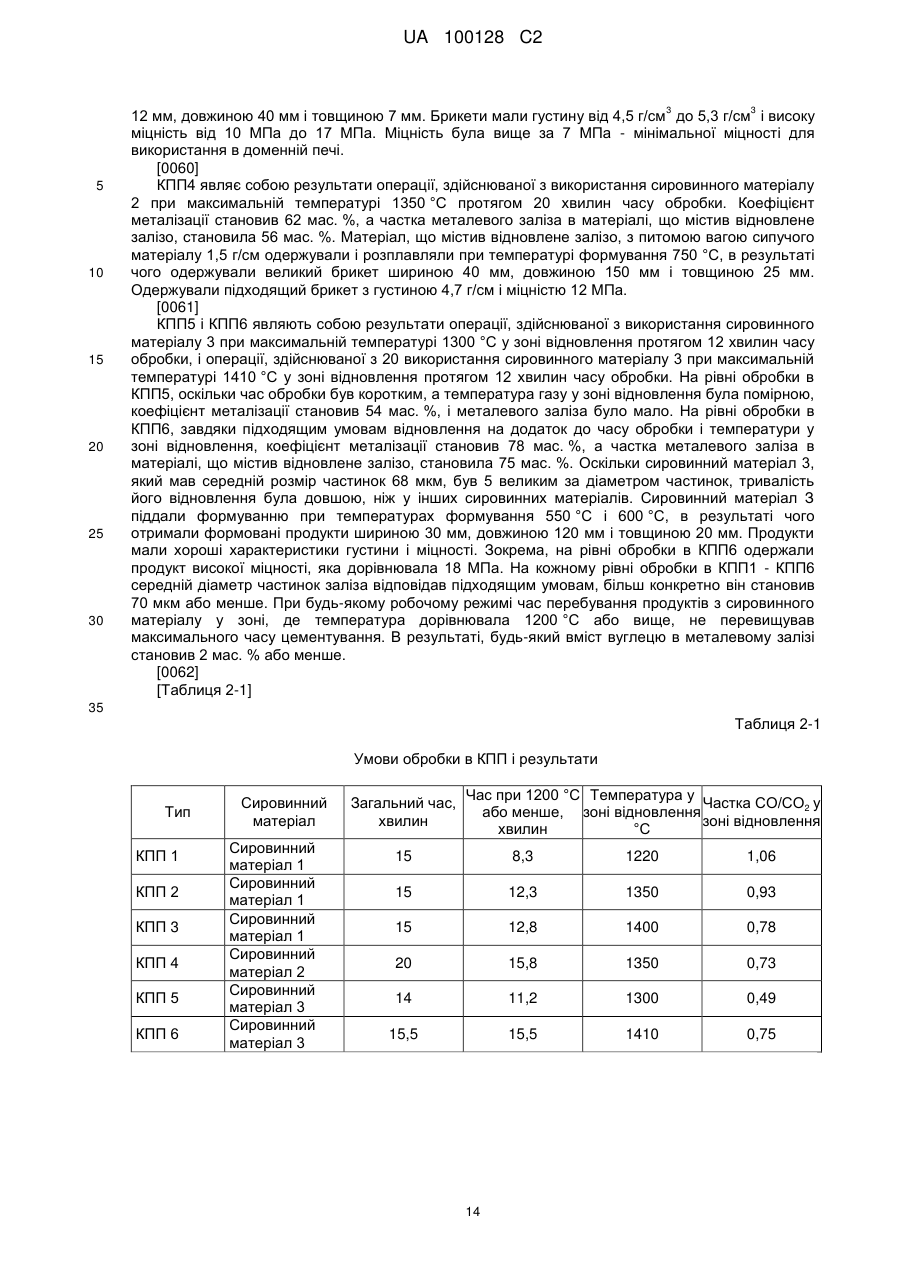

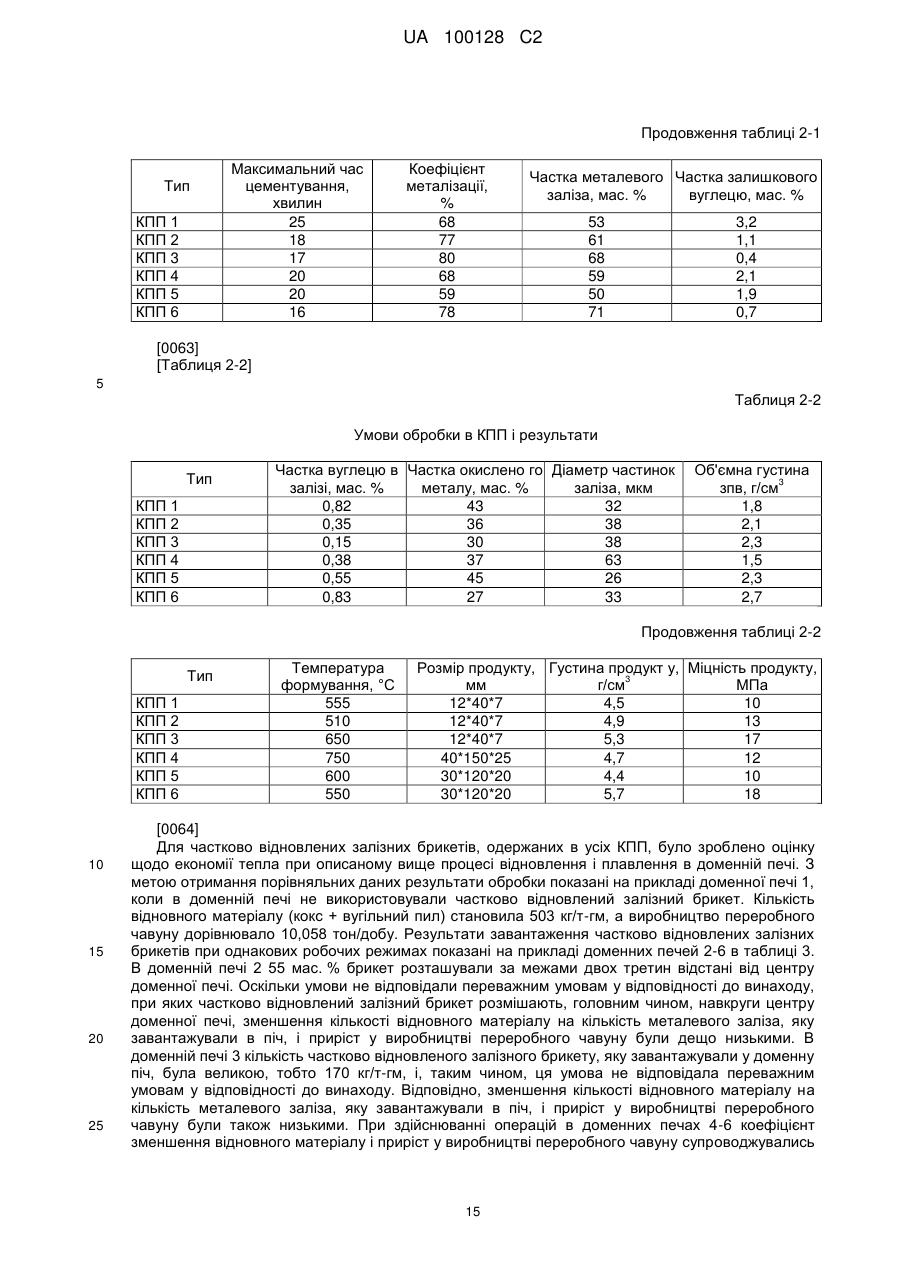

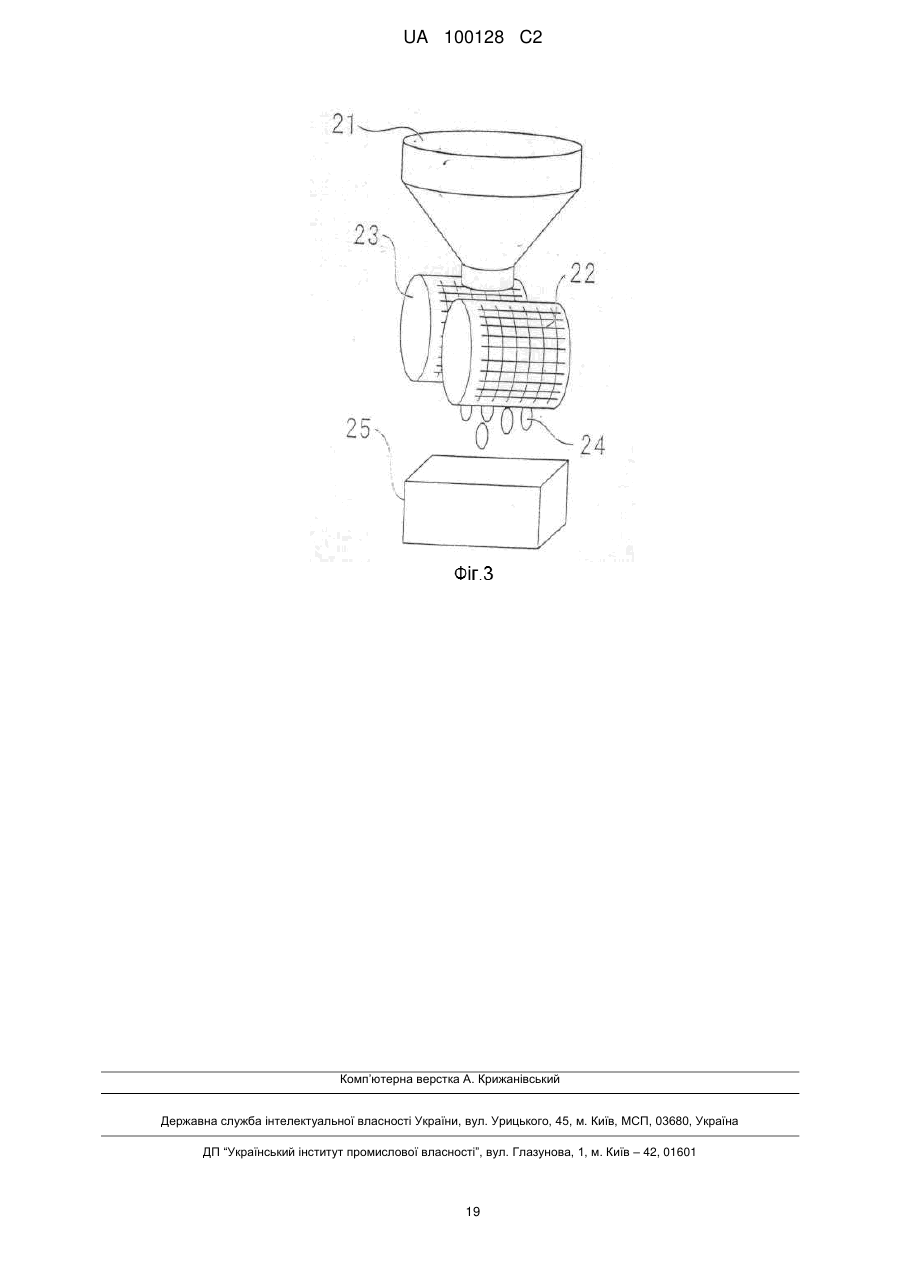

<a href="https://ua.patents.su/21-100128-sposib-oderzhannya-garyachogo-briketovanogo-chastkovo-vidnovlenogo-zaliza-i-sposib-oderzhannya-rozplavlenogo-pererobnogo-chavunu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання гарячого брикетованого частково відновленого заліза і спосіб одержання розплавленого переробного чавуну</a>