Спосіб подання твердого палива та пристрій для його здійснення, спосіб одержання горючих газів з твердого палива (варіанти) та пристрій для його здійснення (варіанти), спосіб підвищення якості сирих фосфатів, я

Номер патенту: 42672

Опубліковано: 15.11.2001

Автори: Гольдман Даніель, Броніцкі Люсьєн І., Хаскін Марк, Дорон Бенжамін, Яффе Елі, Сінякевіч Борис

Формула / Реферат

1. Способ подачи твердого топлива, содержащего газы с относительно низким давлением, к участку, содержащему газы с более высоким давлением, отличающийся тем, что осуществляют прием и транспортировку твердого топлива вдоль шнекового конвейера к ротору, имеющему основной ротор, круглую плиту и дополнительный ротор, размещенные на оси шнекового конвейера ближе к его концу для подачи твердого топлива в печь.

2. Способ по п. 1, отличающийся тем, что дополнительно снабжают ротор выходным лотком для транспортирования из ротора к участку твердого топлива с образованием пробки из него на выходном лотке.

3. Способ по п. 1, отличающийся тем, что выходной лоток снабжают компенсатором теплового расширения.

4. Способ по п. 3, отличающийся тем, что компенсатор теплового расширения снабжают шаровым шарниром.

5. Способ по п. 1, отличающийся тем, что дополнительно устанавливают два подшипника, по одному на каждом конце шнекового конвейера для придания ему опоры.

6. Способ по п. 2, отличающийся тем, что дополнительно снабжают выходной лоток шарнирно закрепленной консолью, связывающей его с участком таким образом, что шарнирно закрепленная консоль располагается в нем и также способствует образованию пробки из твердого топлива на выходном лотке для минимизации проникновения газов из участка в выходной лоток и шнековый конвейер.

7. Устройство для подачи твердого топлива из пиролизера в печь, отличающееся тем, что содержит шнековый конвейер для приема твердого топлива из пиролизера и транспортирования его вдоль шнекового конвейера к ротору, включающему основной ротор, круглую плиту и дополнительыый маленький ротор, расположенные на оси шнекового конвейера, ближе к его концу.

8. Устройство по п. 7, отличающееся тем, что дополнительно содержит выходной лоток, расположенный вблизи ротора для транспортирования из него твердого, например, углеродсодержащего материала в печь.

9. Устройство по п. 8, отличающееся тем, что выходной лоток содержит компенсатор теплового расширения.

10. Устройство по п. 9, отличающееся тем, что компенсатор теплового расширения содержит шаровой шарнир.

11. Устройство по п. 7, отличающееся тем, что дополнительно содержит два подшипника, по одному на каждом конце шнекового конвейера для обеспечения возможности его опирания.

12. Устройство по п. 8, отличающееся тем, что дополнительно содержит шарнирно закрепленную на выходном лотке консоль, с помощью которой выходной лоток соединен с печью таким образом, при котором консоль находится в печи и также способствует образованию пробки из твердого топлива на выходном лотке для минимизации проникновения газов из печи в выходной лоток и шнековый конвейер.

13. Способ получения горючих газов из твердого топлива, отличающийся тем, что производят пиролиз порции твердого топлива для получения горючих газов и твердого углеродсодержащего материала, подают твердый углеродсодержащий материал из пиролизера в печь при помощи шнекового конвейера для приема из пиролизера твердого углеродсодержащего материала и транспортирования его вдоль конвейера к ротору, включающему основной ротор, круглую плиту и дополнительный маленький ротор, расположенные на оси шнекового конвейєра, ближе к его концу, для подачи твердого углеродсодержащего материала в печь, подают в печь дополнительную порцию твердого топлива для сжигания твердого углеродсодержащего материала и дополнительную порцию твердого топлива для получения горючих продуктов, включающих поток горючих газов и частиц золы, разделяют горючие продукты на множество струй, одна из которых содержит золу, другая - золу для экстракции, а одна из дополнительных струй содержит поток газов и пыли, направляют струю с золой в пиролизер.

14. Способ по п. 13, отличающийся тем, что дополнительно включают стадию использования горючих газов в производстве электричества.

15. Способ по п. 13, отличающийся тем, что дополнительно включают стадию использования тепла от установки для получения цемента в производстве электричества.

16. Способ по п. 15, отличающийся тем, что дополнительно включают стадию использования тепла от установки получения цемента при получении горючих газов.

17. Способ по п. 13, отличающийся тем, что дополнительно включают стадию использования золы для экстракции в качестве добавки к цементу.

18. Способ по п. 13, отличающийся тем, что дополнительно включают стадию использования горючих газов в установке для производства цемента.

19. Устройство для получения горючих газов из твердого топлива, отличающееся тем, что оно содержит пиролизер для пиролиза порции твердого топлива для получения горючих газов и твердого углеродсодержащего материала, шнековый конвейер для приема твердого углеродсодержащего материала из пиролизера и транспортирования его вдоль шнекового конвейера к ротору, включающему основной ротор, круглую плиту и дополнительный маленький ротор, расположенные на оси шнекового конвейера ближе к его концу, для подачи твердого углеродсодержащего материала в печь, средства для добавки в печь дополнительной порции твердого топлива для сжигания твердого углеродсодержащего материала и дополнительной порции твердого топлива с получением горючих продуктов, включающих горячий поток газов и частиц золы, сепаратор для разделения горючих продуктов на множество струй, одна из которых содержит золу, а другая - поток газов и пыли, средства для направления струи, содержащей золу, в пиролизер.

20. Способ повышения качества сырых фосфатов, содержащих органическое вещество, отличающийся тем, что производят пиролиз порции фосфатов для получения горючих газов и твердого углеродсодержащего материала, осуществляют подачу твердого углеродсодержащего материала из пиролизера в печь шнековым конвейером для приема из пиролизера углерод содержащего материала и транспортирования его вдоль конвейера к ротору, включающему, основной ротор, круглую плиту и дополнительный маленький ротор, установленные на оси конвейера, ближе к его концу, для подачи твердого углеродсодержащего материала в печь, добавляют в печь дополнительную порцию фосфатов для сжигания твердого углеродсодержащего материала с дополнительной порцией фосфатов для получения горючих продуктов, включающих горячий поток газов и фосфатов улучшенного качества, разделяют горючие продукты на множество струй, одна из которых содержит фосфаты, а другая - извлекаемые фосфатные продукты повышенного качества, направляют струю с фосфатами в пиролизер.

21. Устройство для повышения качества сырых фосфатов, содержащих органическое вещество, отличающееся тем, что оно содержит пиролизер для пиролиза порции фосфатов с получением горючих газов и твердого углеродсодержащего материала, шнековый конвейер для приема твердого углеродсодержащего материала из пиролизера и транспортирования его вдоль конвейера к ротору, содержащему основной ротор, круглую плиту и дополнительный маленький ротор, расположенные на оси шнекового конвейера, ближе к его концу, для подачи твердого углеродсодержащего материала в печь, средства для подачи в печь дополнительной порции фосфатов для сжигания твердого углеродсодержащего материала и дополнительной порции фосфатов с получением горючих продуктов, включающих горячий поток газов и сырые фосфаты повышенного качества, сепаратор для разделения горючих продуктов на множество струй, одна из которых содержит фосфаты, а другая - извлекаемые фосфатные продукты повышенного качества.

22. Способ получения горючих газов из твердого топлива, отличающийся тем, что производят пиролиз смеси твердого топлива, например, нефтеносного сланца, содержащего соединения кальция, с другим твердым топливом, содержащим соединения серы и хлориды, в пиролизере для получения горючих газов и твердого углеродсодержащего материала, сжигают твердый углеродсодержащий материал, подаваемый из пиролизера в печь для получения продуктов сгорания, которые включают горючие отходящие газы и частицы золы, подают частицы золы из печи в пиролизер для поддержания проходящего в нем пиролиза.

23. Способ по п. 22, отличающийся тем, что количество нефтеносного сланца, подаваемого в пиролизер, является достаточным для того, чтобы соединения кальция, содержащиеся в нем, осуществляли абсорбцию соединений серы или хлоридов.

24. Способ по п. 22, отличающийся тем, что температура пиролиза в пиролизере ниже, чем температура в печи.

25. Способ по п. 24, отличающийся тем, что абсорбцию соединений серы или хлоридов проводят в пиролизере.

26. Способ по п. 22, отличающийся тем, что нефтеносный сланец сжигают в печи вместе с твердым углеродсодержащим материалом.

27. Способ по п. 26, отличающийся тем, что другое топливо сжигают в печи вместе с твердым углеродсодержащим материалом.

28. Устройство для получения горючих газов из твердого топлива, отличающееся тем, что содержит пиролизер для пиролиза смеси нефтеносного сланца, содержащего соединения кальция, с другим топливом, содержащим соединения серы и хлориды, и для получения горючих газов и твердого углеродсодержащего материала, печь для сжигания твердого углеродсодержащего материала, поступающего из пиролизера, и получения продуктов сгорания, которые включают горючие отходящие газы и частицы золы, средство, направляющее частицы золы из печи в пиролизер для поддержания проходящего в нем пиролиза.

Текст

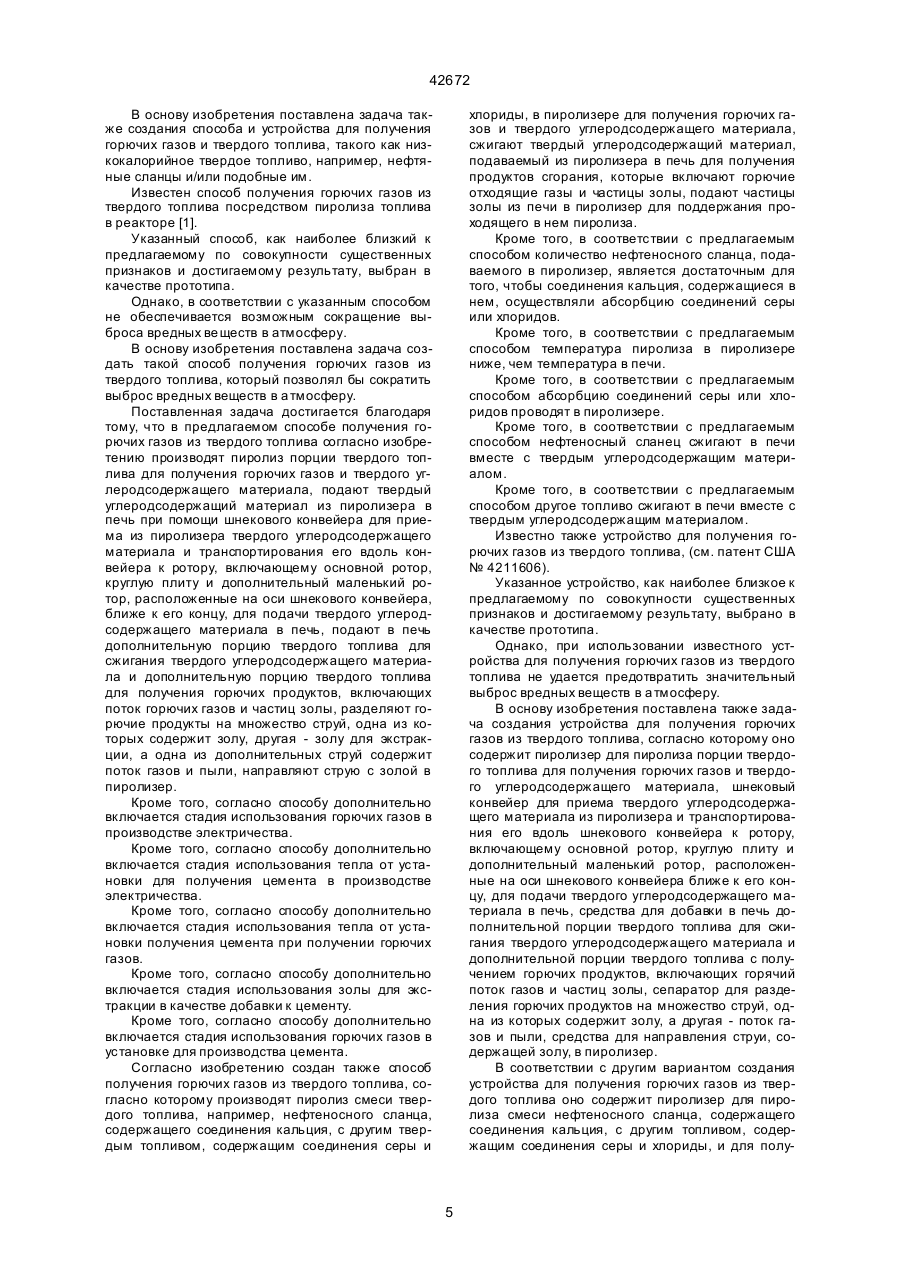

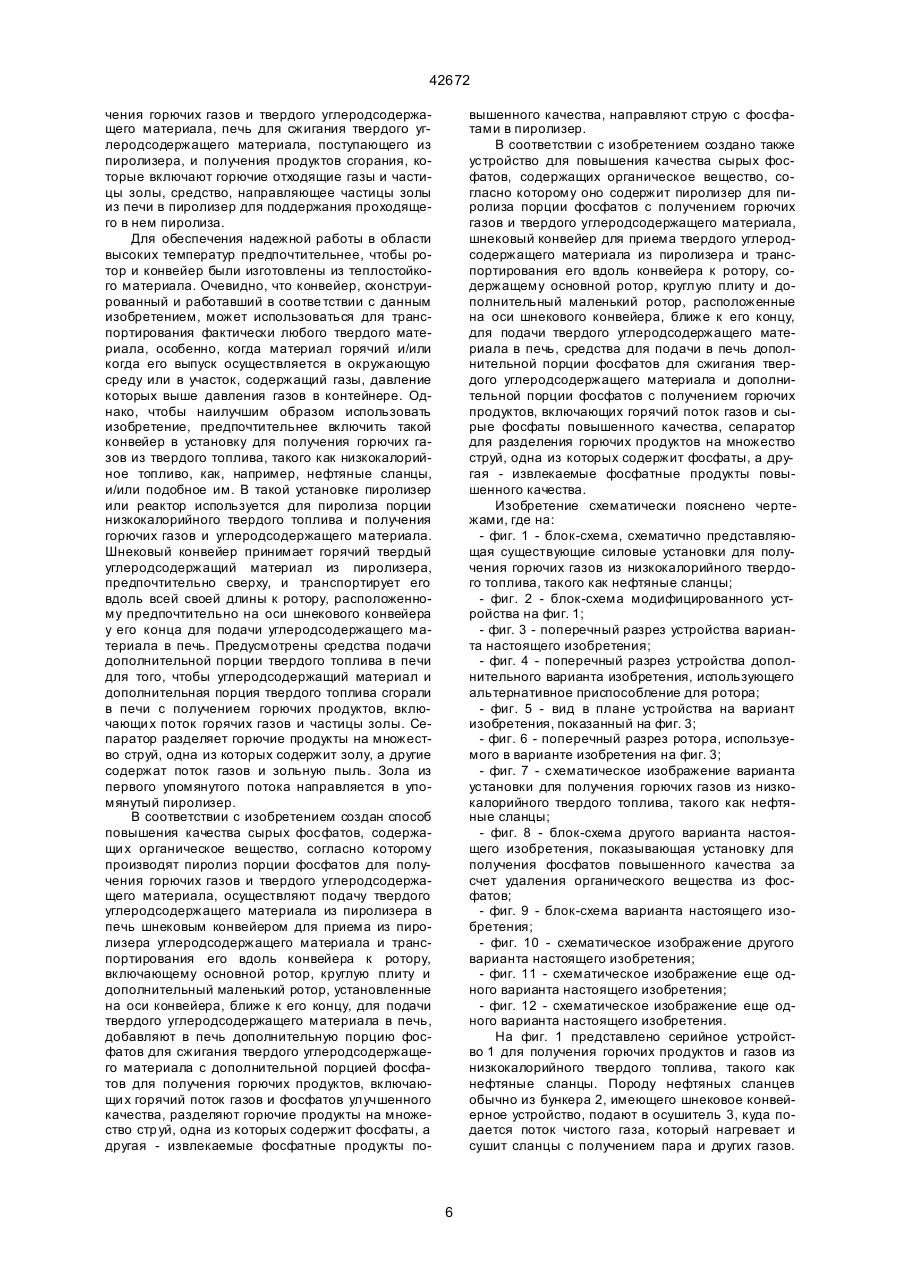

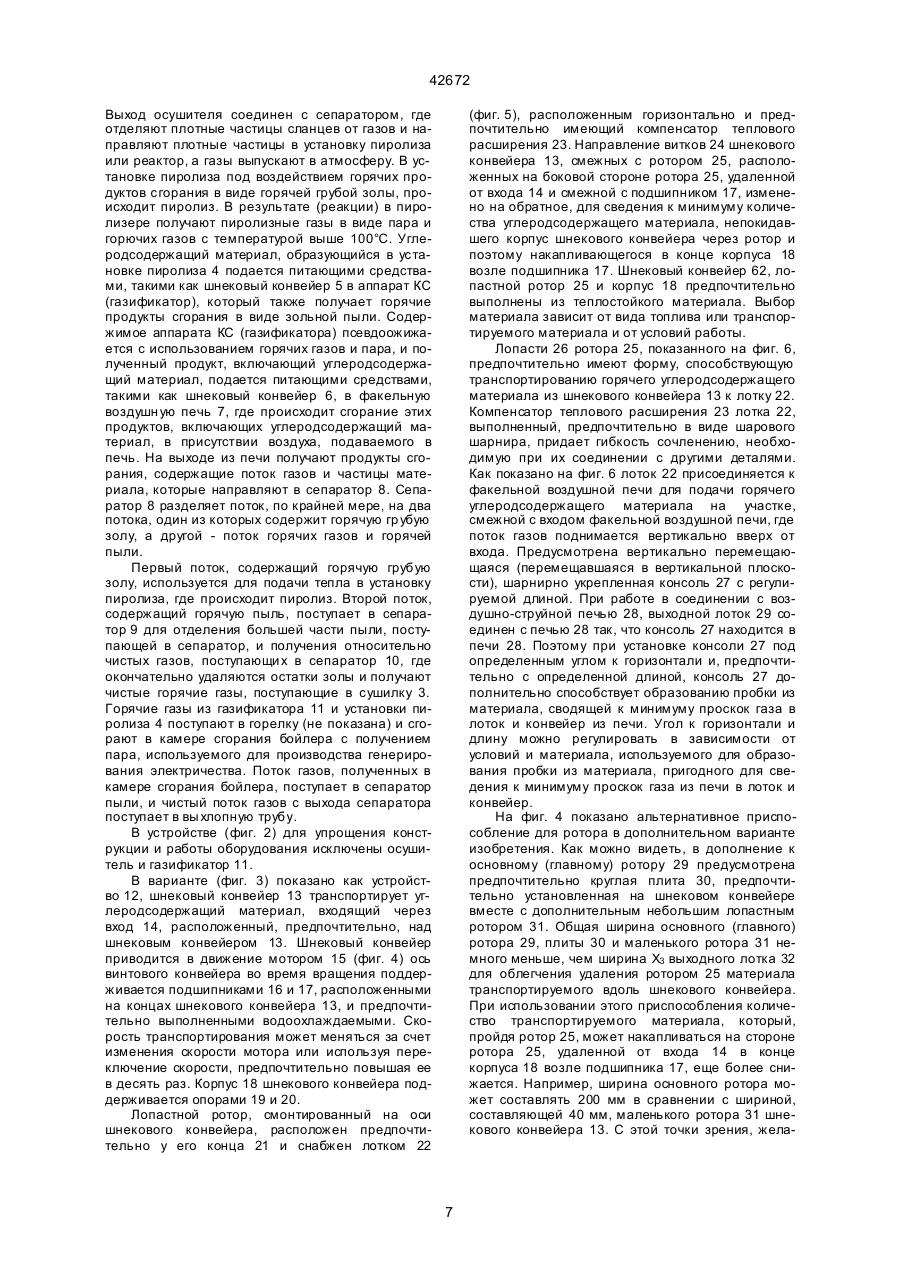

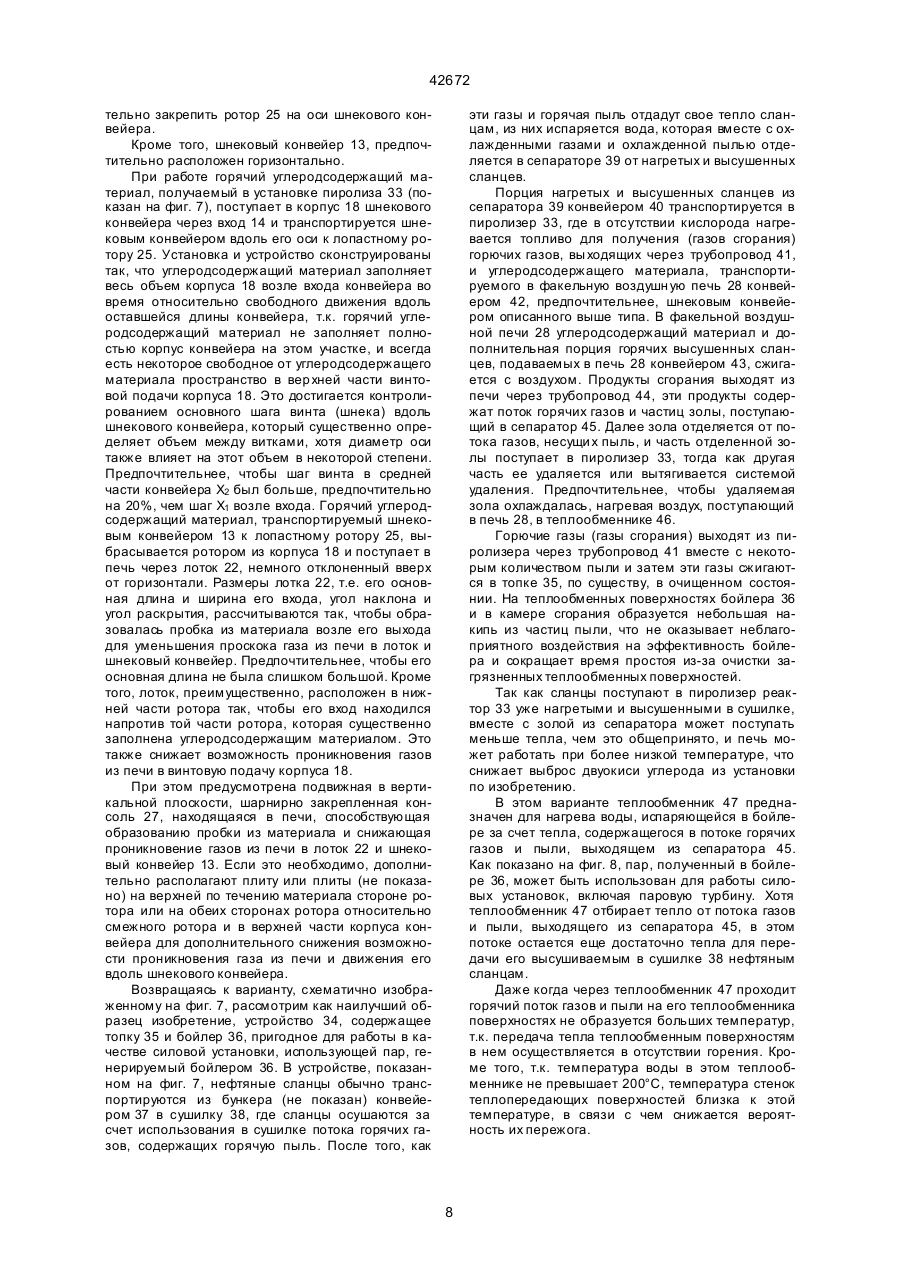

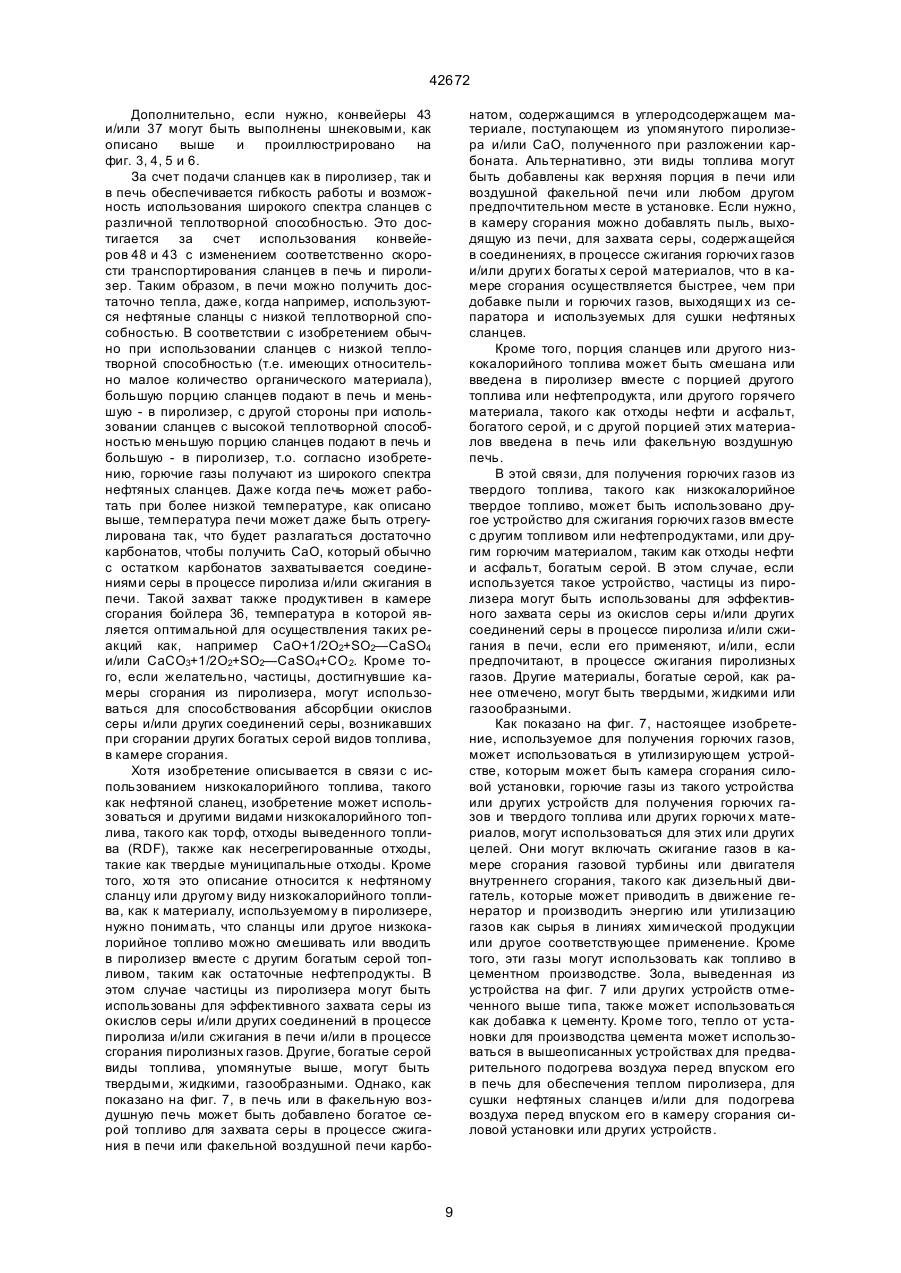

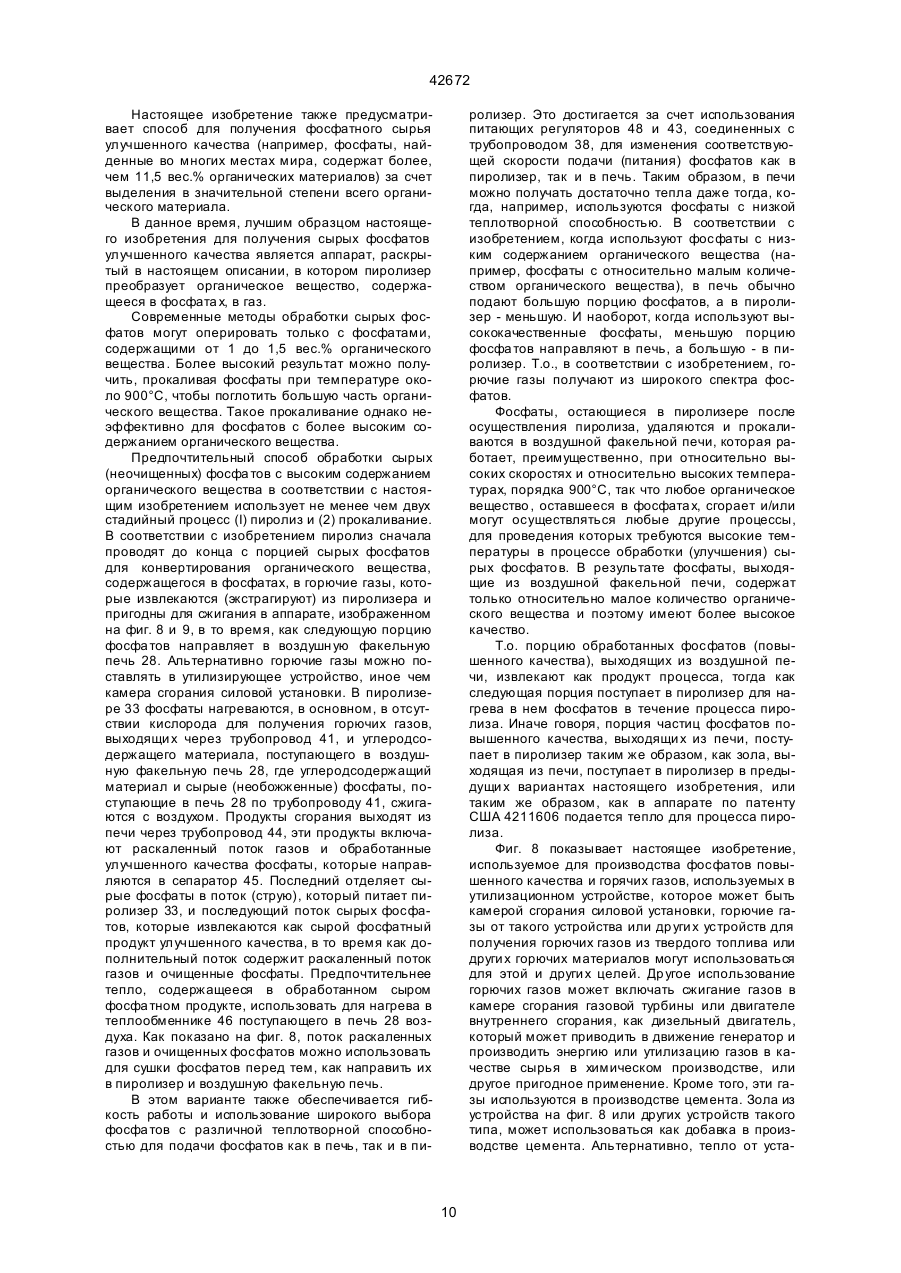

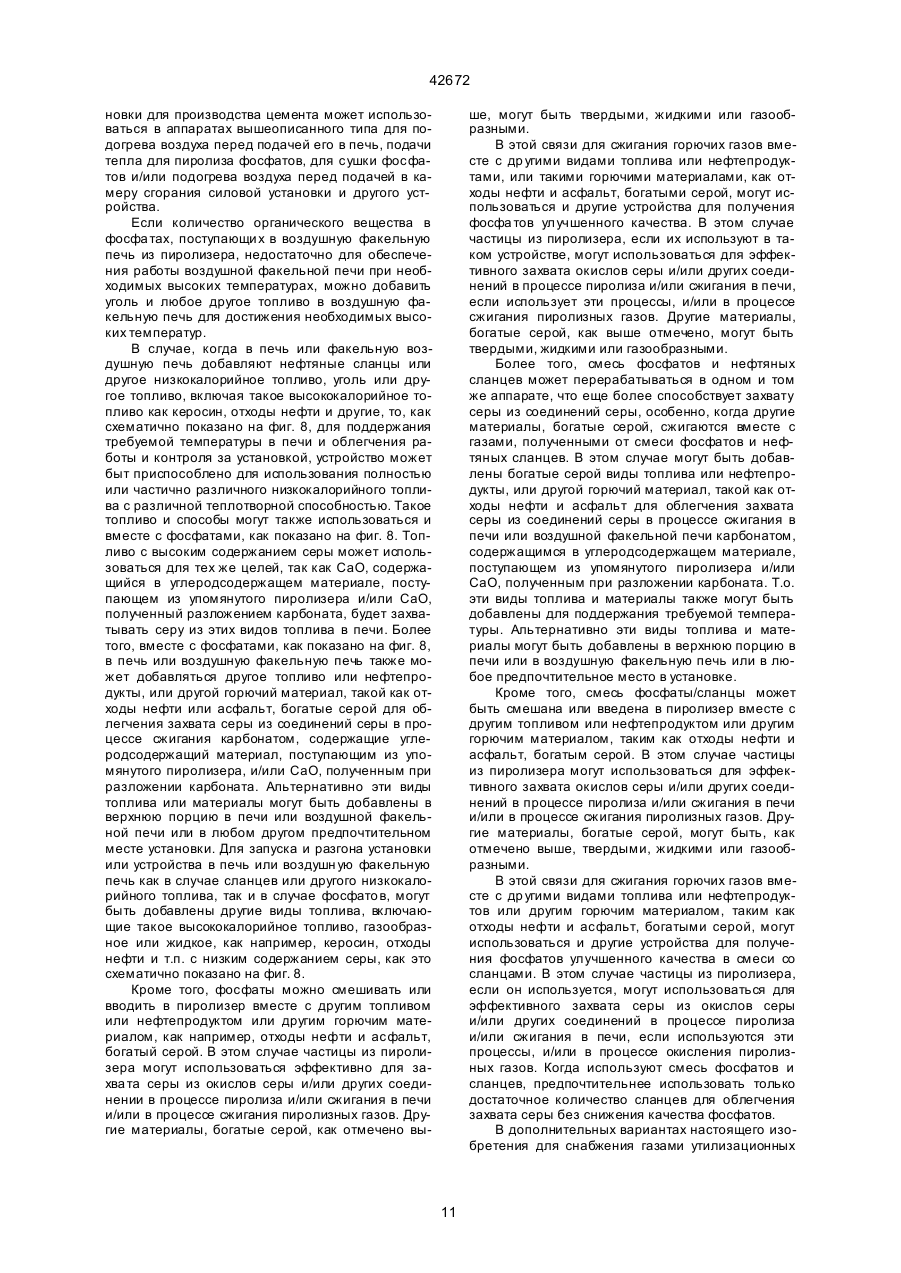

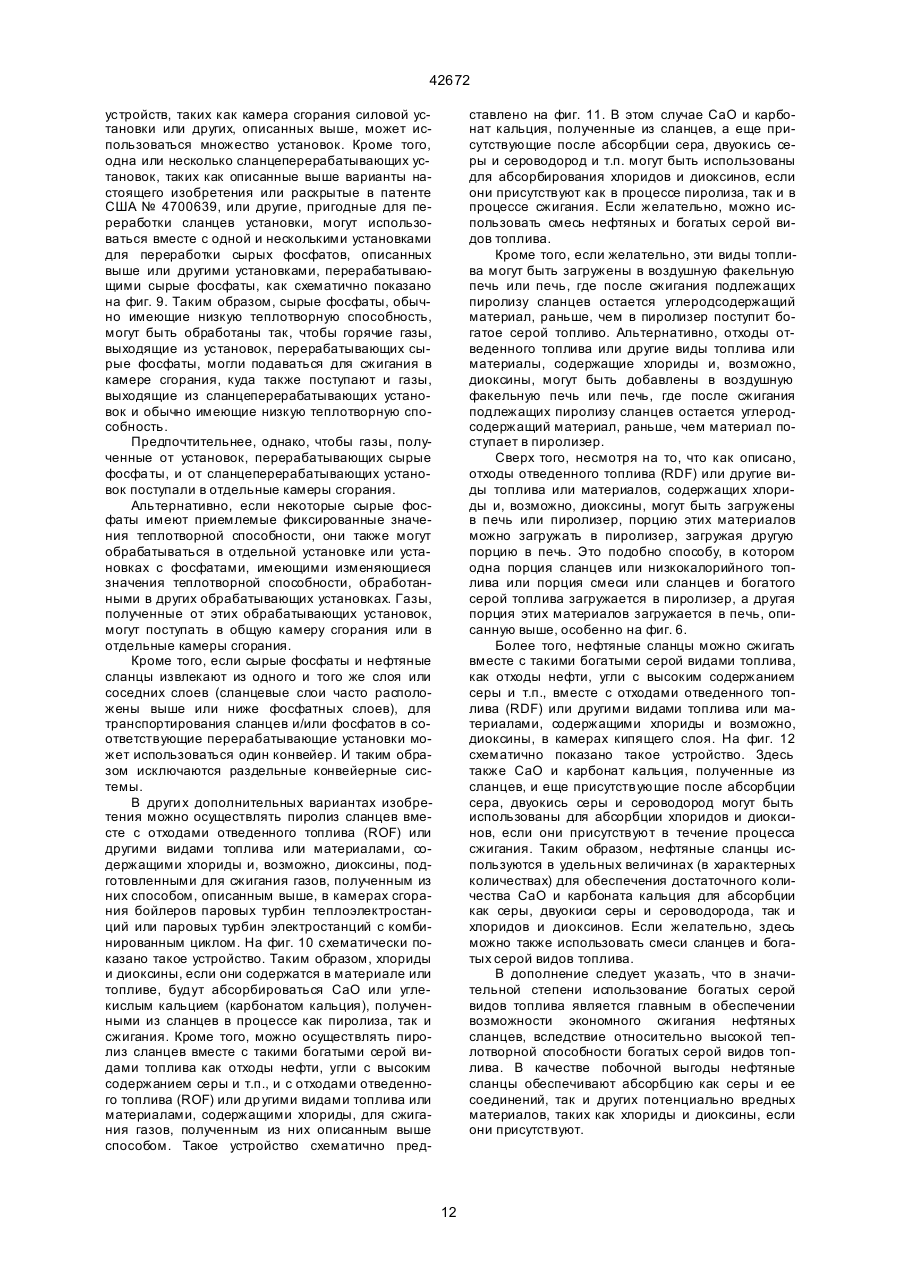

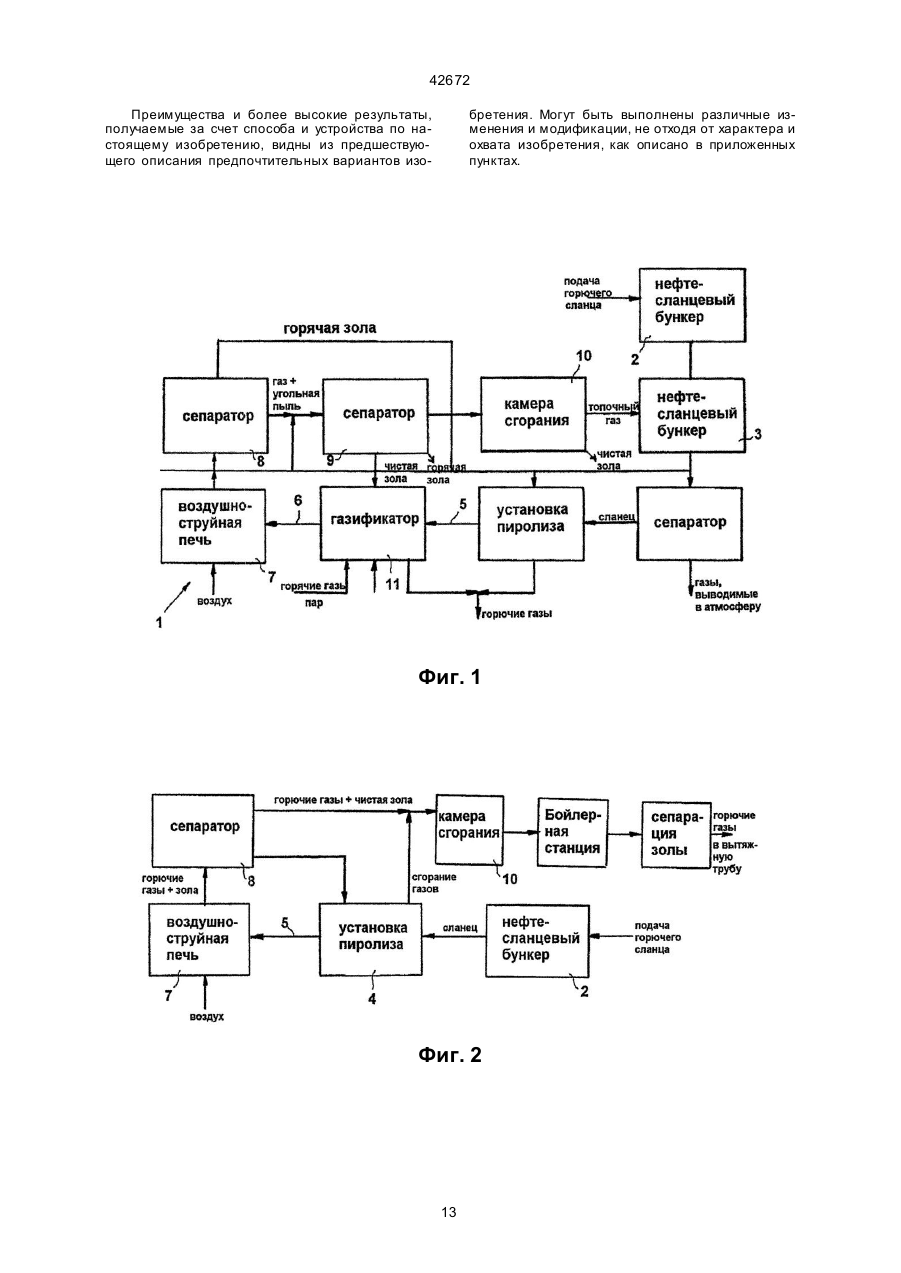

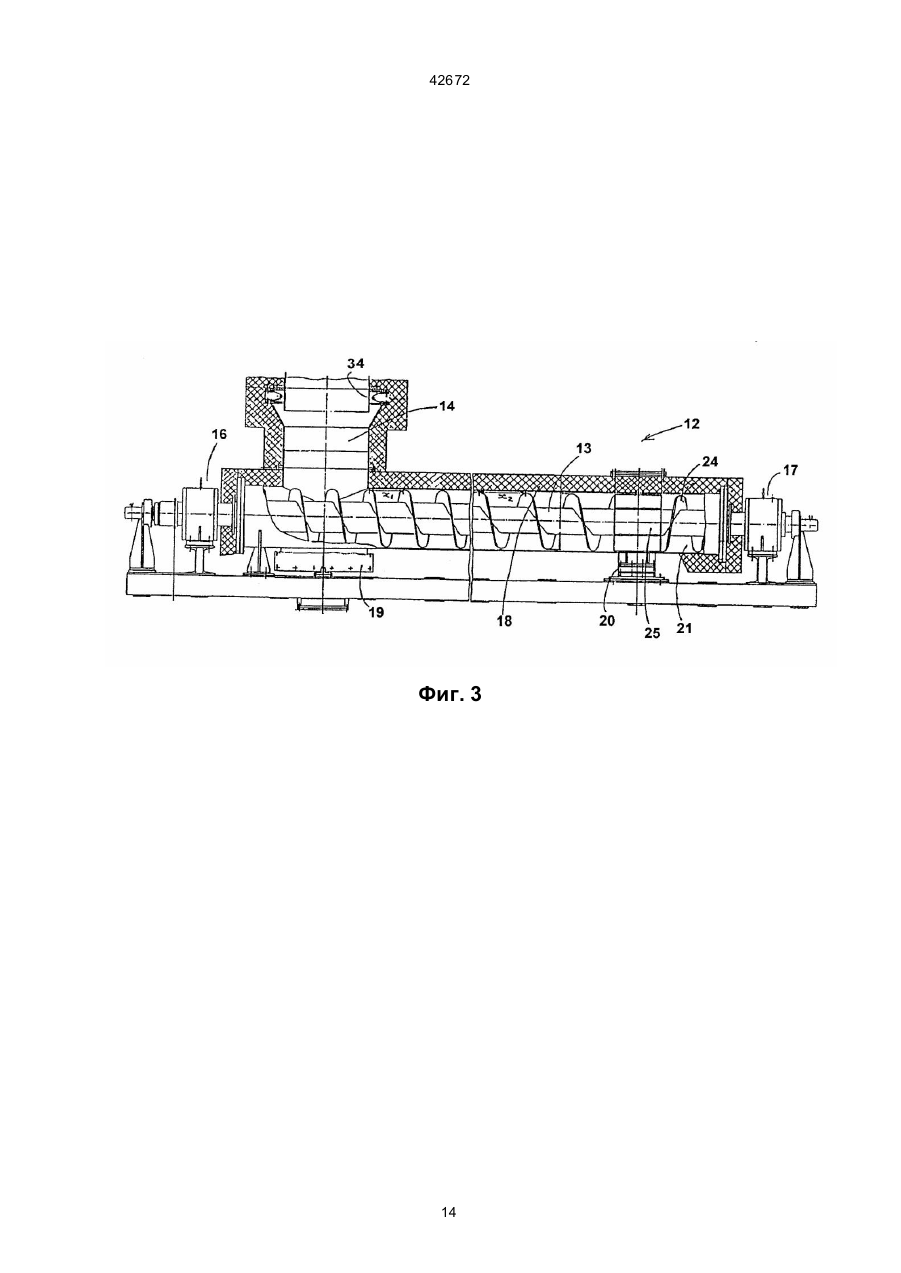

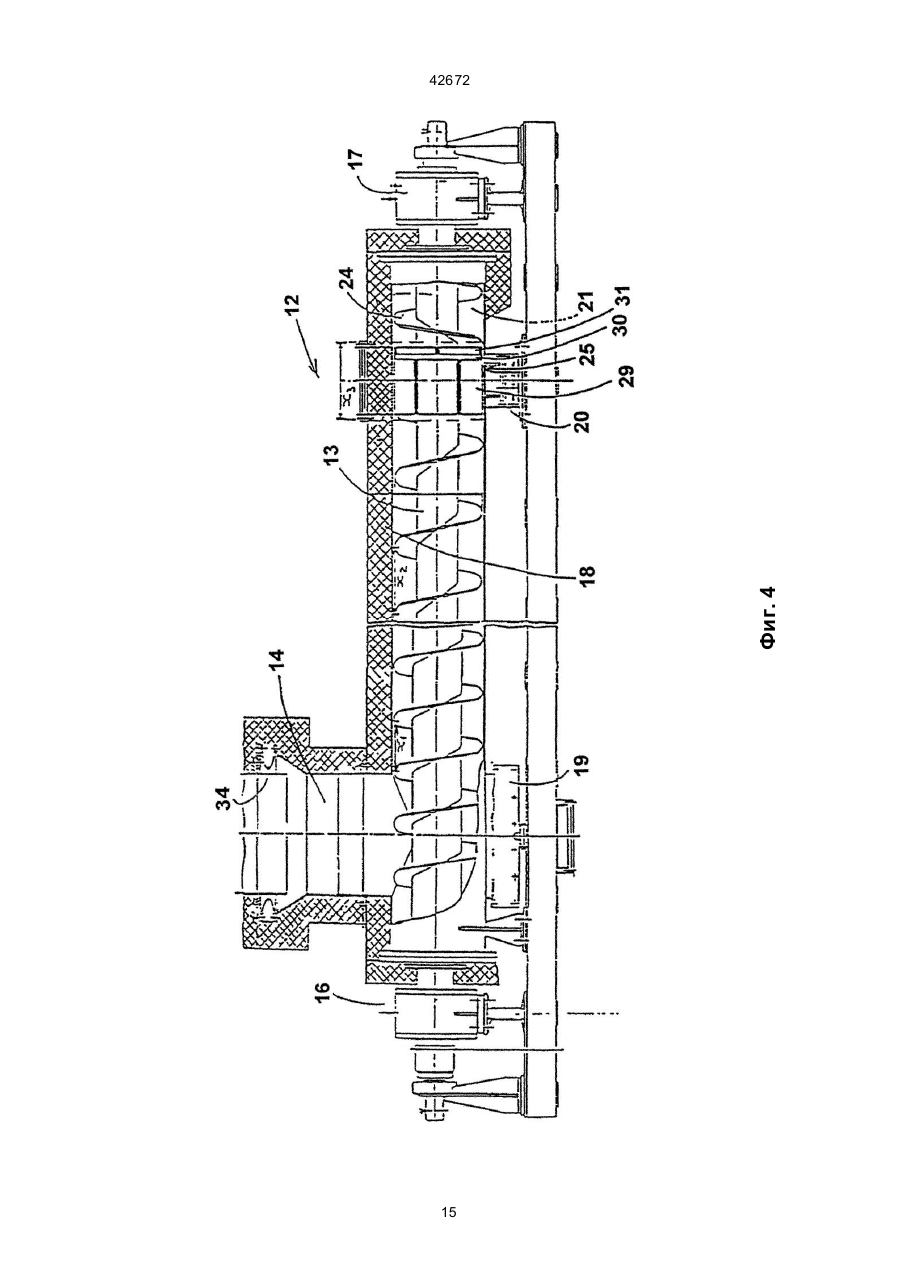

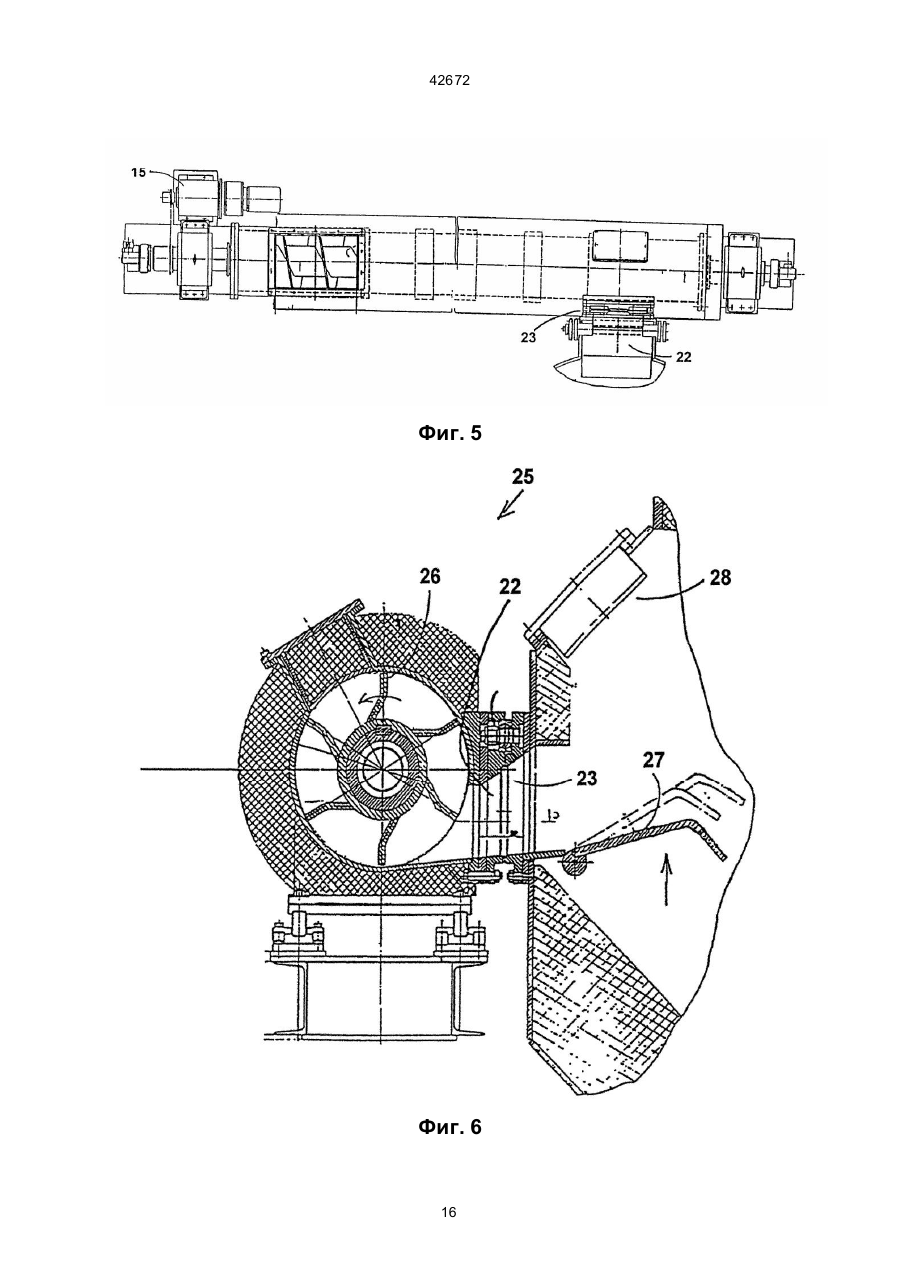

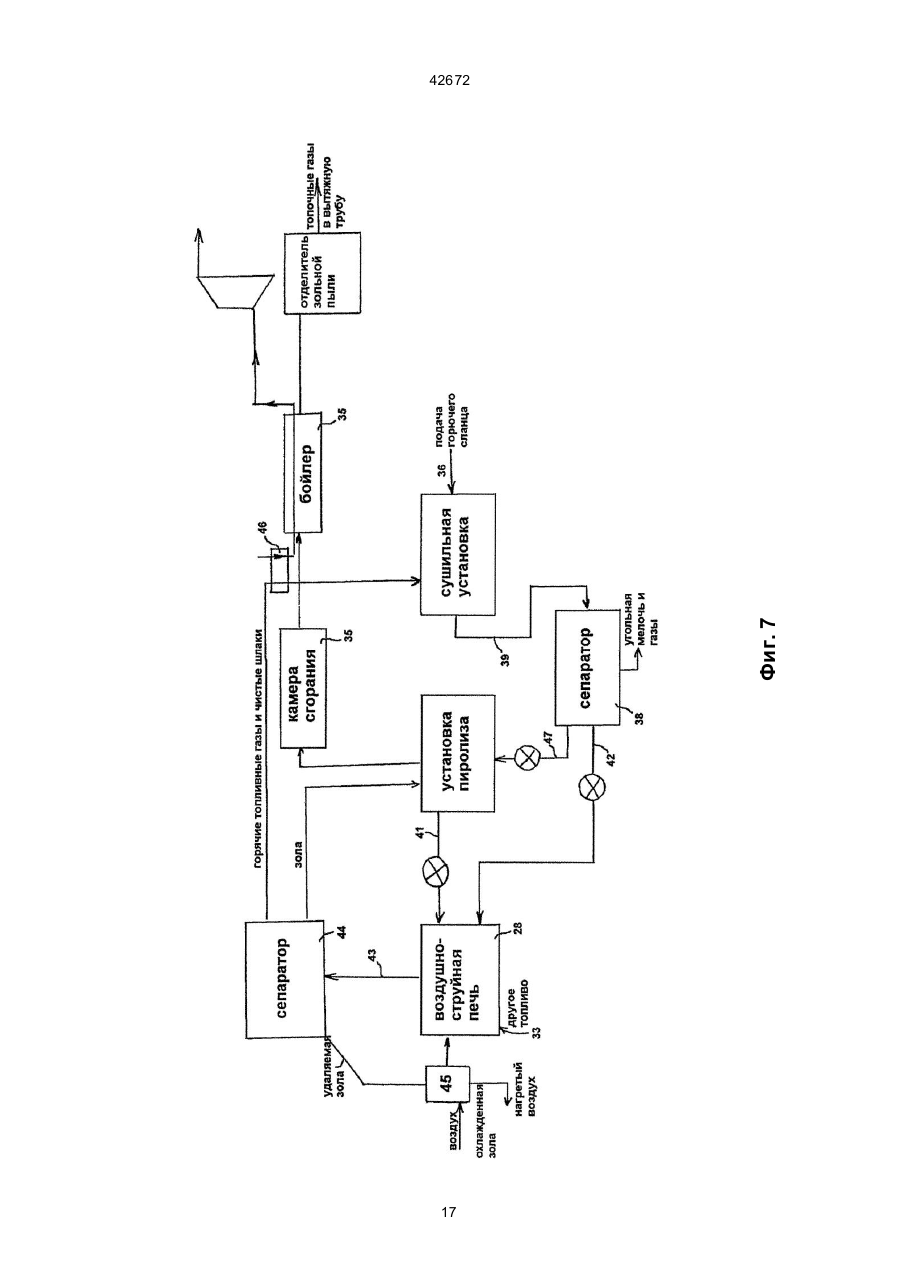

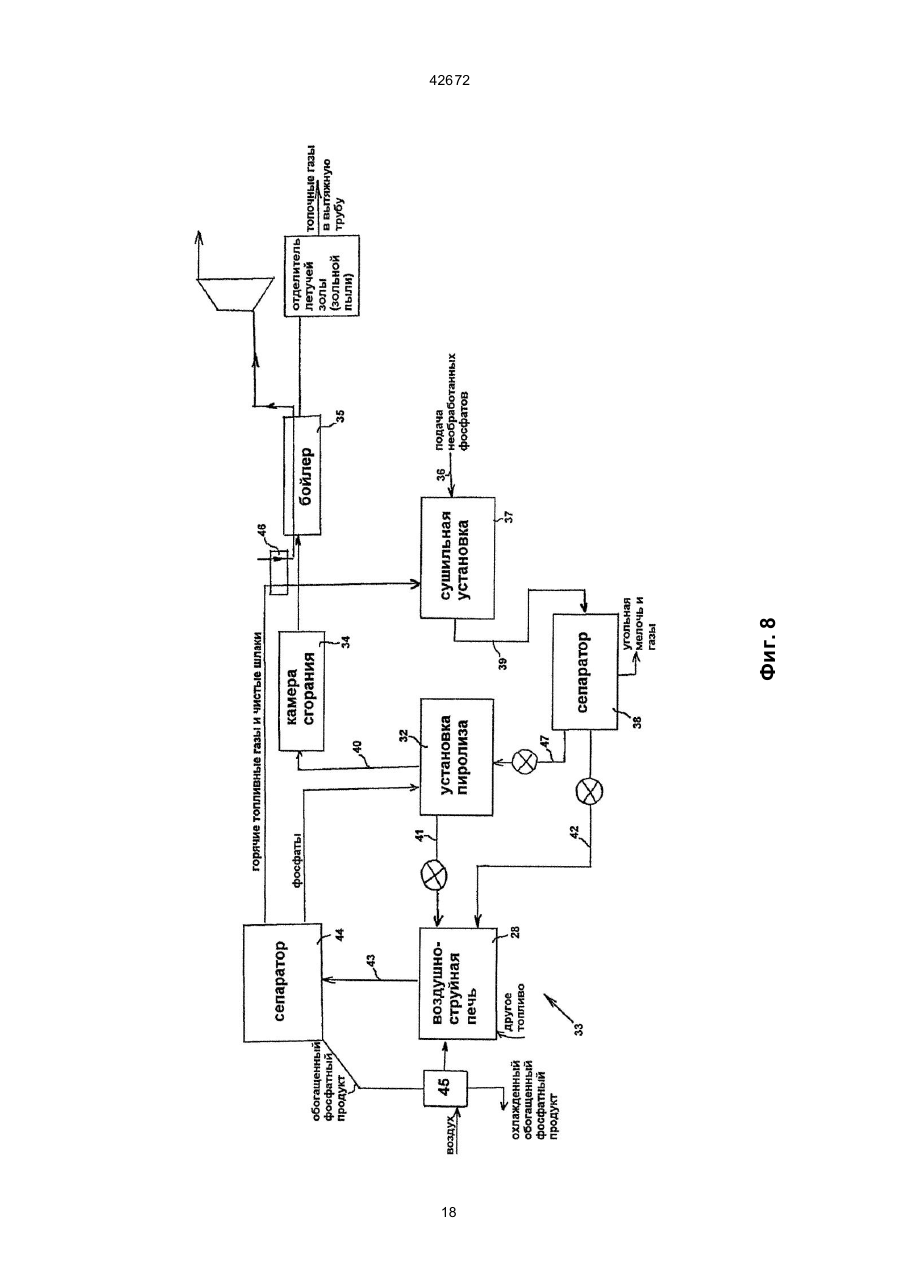

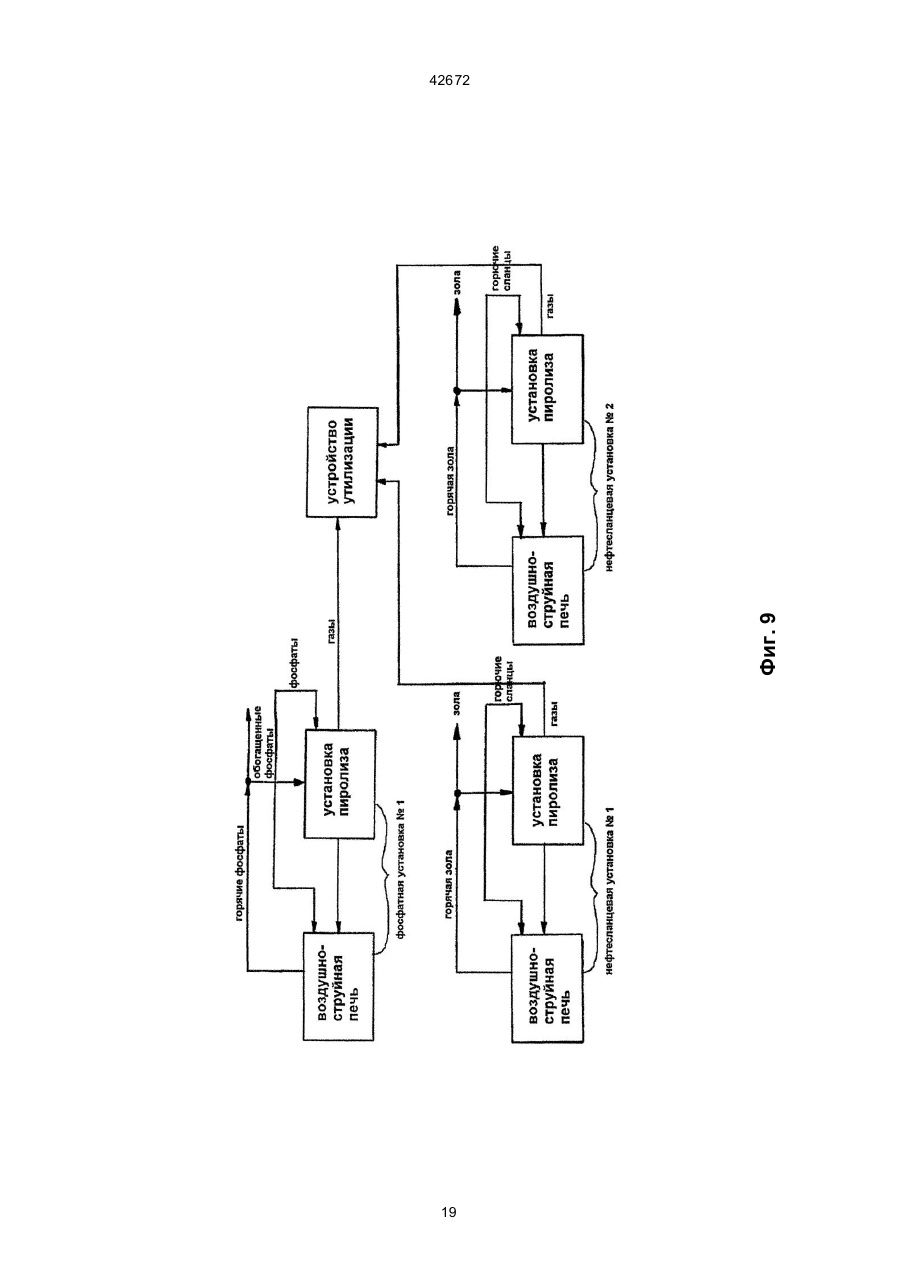

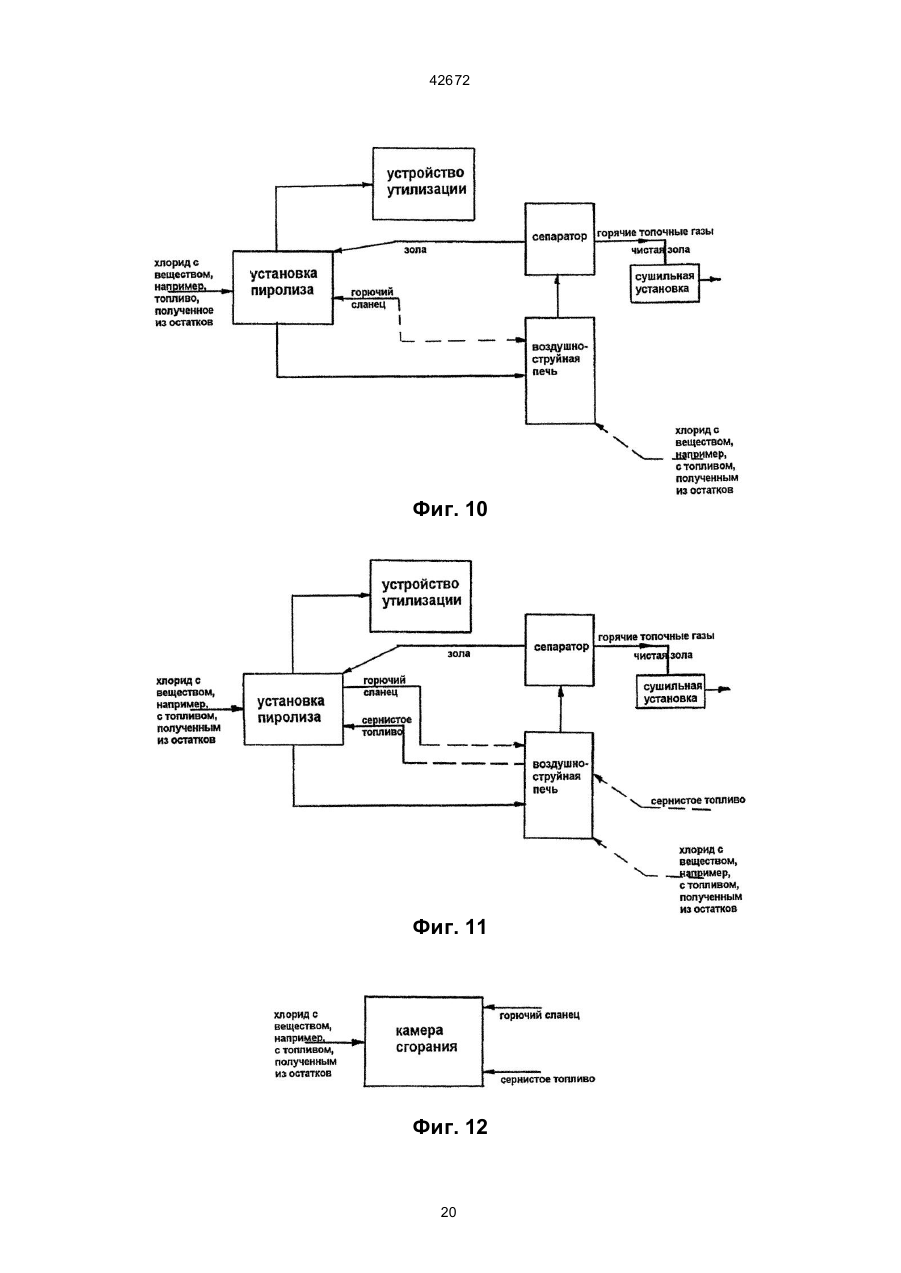

1. Способ подачи твердого топлива, содержащего газы с относительно низким давлением, к участк у, содержащему газы с более высоким давлением, отличающийся тем, что осуществляют прием и транспортировку твердого топлива вдоль шнекового конвейера к ротору, имеющему основной ротор, круглую плиту и дополнительный ротор, размещенные на оси шнекового конвейера ближе к его концу для подачи твердого топлива в печь. 2. Способ по п. 1, отличающийся тем, что дополнительно снабжают ротор выходным лотком для транспортирования из ротора к участку твердого топлива с образованием пробки из него на выходном лотке. 3. Способ по п. 1, отличающийся тем, что вы ходной лоток снабжают компенсатором теплового расширения. 4. Способ по п. 3, отличающийся тем, что компенсатор теплового расширения снабжают шаровым шарниром. 5. Способ по п. 1, отличающийся тем, что дополнительно устанавливают два подшипника, по одному на каждом конце шнекового конвейера для придания ему опоры. 6. Способ по п. 2, отличающийся тем, что дополнительно снабжают выходной лоток шарнирно закрепленной консолью, связывающей его с участком таким образом, что шарнирно закрепленная консоль располагается в нем и также способствует образованию пробки из твердого топлива на выходном лотке для минимизации проникновения газов из участка в выходной лоток и шнековый конвейер. C2 (54) СПОСІБ ПОДАННЯ ТВЕРДОГО ПАЛИВА ТА ПРИСТРІЙ ДЛЯ ЙОГО ЗДІЙСНЕННЯ, СПОСІБ ОДЕРЖАННЯ ГОРЮЧИХ ГАЗІВ З ТВЕРДОГО ПАЛИВА (ВАРІАНТИ) ТА ПРИСТРІЙ ДЛЯ ЙОГО ЗДІЙСНЕННЯ (ВАРІАНТИ), СПОСІБ ПІДВИЩЕННЯ ЯКОСТІ СИРИХ ФОСФАТІВ, ЯКІ МІСТЯТЬ ОРГАНІЧНУ РЕЧОВИНУ ТА ПРИСТРІЙ ДЛЯ ЙОГО ЗДІЙСНЕННЯ 42672 твердого топлива для сжигания твердого углеродсодержащего материала и дополнительную порцию твердого топлива для получения горючих продуктов, включающих поток горючих газов и частиц золы, разделяют горючие продукты на множество струй, одна из которых содержит золу, другая - золу для экстракции, а одна из дополнительных струй содержит поток газов и пыли, направляют струю с золой в пиролизер. 14. Способ по п. 13, отличающийся тем, что дополнительно включают стадию использования горючих газов в производстве электричества. 15. Способ по п. 13, отличающийся тем, что дополнительно включают стадию использования тепла от установки для получения цемента в производстве электричества. 16. Способ по п. 15, отличающийся тем, что дополнительно включают стадию использования тепла от установки получения цемента при получении горючих газов. 17. Способ по п. 13, отличающийся тем, что дополнительно включают стадию использования золы для экстракции в качестве добавки к цементу. 18. Способ по п. 13, отличающийся тем, что дополнительно включают стадию использования горючих газов в установке для производства цемента. 19. Устройство для получения горючих газов из твердого топлива, отличающееся тем, что оно содержит пиролизер для пиролиза порции твердого топлива для получения горючих газов и твердого углеродсодержащего материала, шнековый конвейер для приема твердого углеродсодержащего материала из пиролизера и транспортирования его вдоль шнекового конвейера к ротору, включающему основной ротор, круглую плиту и дополнительный маленький ротор, расположенные на оси шнекового конвейера ближе к его концу, для подачи твердого углеродсодержащего материала в печь, средства для добавки в печь дополнительной порции твердого топлива для сжигания твердого углеродсодержащего материала и дополнительной порции твердого топлива с получением горючих продуктов, включающих горячий поток газов и частиц золы, сепаратор для разделения горючих продуктов на множество струй, одна из которых содержит золу, а другая - поток газов и пыли, средства для направления струи, содержащей золу, в пиролизер. 20. Способ повышения качества сырых фосфатов, содержащих органическое вещество, отличающийся тем, что производят пиролиз порции фосфа тов для получения горючих газов и твердого углеродсодержащего материала, осуществляют подачу твердого углеродсодержащего материала из пиролизера в печь шнековым конвейером для приема из пиролизера углеродсодержащего материала и транспортирования его вдоль конвейера к ротору, включающему основной ротор, круглую плиту и дополнительный маленький ротор, установленные на оси конвейера, ближе к его концу, для подачи твердого углеродсодержащего материала в печь, добавляют в печь дополнительную порцию фосфатов для сжигания твердого углеродсодержащего материала с дополнительной порцией фосфатов для получения горючих продуктов, включающих горячий поток газов и фосфа тов улучшенного качества, разделяют горючие продукты на множество струй, одна из которых содержит фосфаты, а другая - извлекаемые фосфатные продукты повышенного качества, направляют струю с фосфатами в пиролизер. 21. Устройство для повышения качества сырых фосфа тов, содержащих органическое вещество, отличающееся тем, что оно содержит пиролизер для пиролиза порции фосфатов с получением горючих газов и твердого углеродсодержащего материала, шнековый конвейер для приема твердого углеродсодержащего материала из пиролизера и транспортирования его вдоль конвейера к ротору, содержащему основной ротор, круглую плиту и дополнительный маленький ротор, расположенные на оси шнекового конвейера, ближе к его концу, для подачи твердого углеродсодержащего материала в печь, средства для подачи в печь дополнительной порции фосфатов для сжигания твердого углеродсодержащего материала и дополнительной порции фосфатов с получением горючих продуктов, включающих горячий поток газов и сырые фосфаты повышенного качества, сепаратор для разделения горючих продуктов на множество струй, одна из которых содержит фосфаты, а другая - извлекаемые фосфатные продукты повышенного качества. 22. Способ получения горючих газов из твердого топлива, отличающийся тем, что производят пиролиз смеси твердого топлива, например, нефтеносного сланца, содержащего соединения кальция, с другим твердым топливом, содержащим соединения серы и хлориды, в пиролизере для получения горючих газов и твердого углеродсодержащего материала, сжигают твердый углеродсодержащий материал, подаваемый из пиролизера в печь для получения продуктов сгорания, которые включают горючие отходящие газы и частицы золы, подают частицы золы из печи в пиролизер для поддержания проходящего в нем пиролиза. 23. Способ по п. 22, отличающийся тем, что количество нефтеносного сланца, подаваемого в пиролизер, является достаточным для того, чтобы соединения кальция, содержащиеся в нем, осуществляли абсорбцию соединений серы или хлоридов. 24. Способ по п. 22, отличающийся тем, что температура пиролиза в пиролизере ниже, чем температура в печи. 25. Способ по п. 24, отличающийся тем, что абсорбцию соединений серы или хлоридов проводят в пиролизере. 26. Способ по п. 22, отличающийся тем, что нефтеносный сланец сжигают в печи вместе с твердым углеродсодержащим материалом. 27. Способ по п. 26, отличающийся тем, что другое топливо сжигают в печи вместе с твердым углеродсодержащим материалом. 28. Устройство для получения горючих газов из твердого топлива, отличающееся тем, что содержит пиролизер для пиролиза смеси нефтеносного сланца, содержащего соединения кальция, с другим топливом, содержащим соединения серы и хлориды, и для получения горючих газов и твердого углеродсодержащего материала, печь для сжи 2 42672 гания твердого углеродсодержащего материала, поступающего из пиролизера, и получения продуктов сгорания, которые включают горючие отхо дящие газы и частицы золы, средство, направляющее частицы золы из печи в пиролизер для поддержания проходящего в нем пиролиза. Изобретение относится к способам и устройствам для производства горючих газов из низкокалорийного твердого топлива, такого как нефтяные сланцы и т.п. Нефтяные сланцы находят во всем мире, и они представляли бы относительно недорогое топливо, если бы технология позволяла быстро и недорого перерабатывать их в горючие газы. Как правило, в воздушно-струйн ую печь поступают продукты сгорания в виде раскаленного потока газов, в основном азота, двуокиси углерода, и макрочастиц, который направляется в сепаратор, в котором продукты сгорания в потоке раскаленной грубой золы разделяются на часть, которая направляется в установку пиролиза, часть, которая удаляется из нее, и раскаленный поток газа и пыли. Поток раскаленного газа и пыли подается в сепаратор для получения потока пыли, который направляется в аппарат кипящего слоя (газификатор), и потока газов, содержащего остаток (осадок) золы. Последний (из двух вышеназванных) потоков направляется в дополнительный сепаратор для получения очищенного потока газов, используемого на нагреве сланца в осушителе. При подаче из установки пиролиза в газификатор, во-первых, температура углеродсодержащего материала обычно достаточно высока, примерно около 400°С, и высокие температуры вызывают проблемы, связанные с тепловым расширением. Во-вторых, когда используется шнековый (винтовой) конвейер, известно, что они не выносят поперечного перемещения. В-третьих, должна быть гарантирована постоянная и равномерная подача горячего углеродсодержащего материала, чтобы гарантировать, что любое противодавление газов в печи не вызовет загорания или высоких температур на конвейере. Кроме того, установки не выносят уменьшения теплопроизводительности и полезной мощности, вызванного падением теплопередачи в бойлере энергетической установки вследствие попадания пыли в бойлер и разложения карбоната. Как правило, установки при этом приспособлены для работы с определенным нефтяным сланцем и не могут быть легко преобразованы для работы на другом нефтяном сланце. Кроме того, такие установки пригодны для работы с нефтяными сланцами, имеющими относительно высокую теплотворную способность (например, около 2000 ккал/кг) и не приспособлены для работы с нефтяными сланцами, имеющими очень низкую теплотворную способность (например, около 700 ккал/кг). Известен способ подачи твердого топлива посредством пиролиза топлива в реакторе [1]. Указанный способ, как наиболее близкий к предлагаемому по совокупности существенных признаков и достигаемому результату, выбран в качестве прототипа. Однако, в соответствии с указанным способом не обеспечивается сокращение выброса вредных веществ в атмосферу. В основу изобретения поставлена задача создать способ подачи твердого топлива, благодаря которому обеспечивается значительное сокращение выброса вредных веществ в а тмосферу. Поставленная задача достигается благодаря тому, что в способе подачи твердого топлива, содержащего газы с относительно низким давлением к участку, содержащему газы с более высоким давлением, согласно изобретению осуществляют прием и транспортировку твердого топлива вдоль шнекового конвейера к ротору, имеющему основной ротор, круглую плиту и дополнительный ротор, размещенные на оси шнекового конвейера ближе к его концу для подачи твердого топлива в печь. Кроме того, согласно способу дополнительно снабжают ротор выходным лотком для транспортирования из ротора к участку твердого топлива с образованием пробки из него на выходном лотке. Кроме того, согласно способу выходной лоток снабжают компенсатором теплового расширения. Кроме того, согласно способу компенсатор теплового расширения снабжают шаровым шарниром. Кроме того, согласно способу дополнительно устанавливают два подшипника по одному на каждом конце шнекового конвейера для придания ему опоры. Кроме того, согласно способу дополнительно снабжают выходной лоток шарнирно закрепленной консолью, связывающей его с участком таким образом, что шарнирно закрепленная консоль располагается в нем и также способствует образованию пробки из твердого топлива на выходном лотке для минимизации проникновения газов из участка в выходной лоток и шнековый конвейер. В основу изобретения поставлена задача создать также и устройство для подачи твердого топлива из пиролизера в печь, согласно которому оно содержит шнековый конвейер для приема твердого топлива из пиролизера и транспортирования его вдоль шнекового конвейера к ротору, включающему основной ротор, круглую плиту и дополнительный маленький ротор, расположенные на оси шнекового конвейера, ближе к его концу. Кроме того, в соответствии с изобретением устройство дополнительно содержит выходной лоток, расположенный вблизи ротора для транспортирования из него твердого, например, углеродсодержащего материала в печь. Кроме того, выходной лоток содержит компенсатор теплового расширения. Кроме того, компенсатор теплового расширения содержит шаровой шарнир. Кроме того, устройство дополнительно содержит два подшипника, по одному на каждом конце 3 42672 шнекового конвейера для обеспечения возможности его опирания. Кроме того, устройство дополнительно содержит шарнирно закрепленную на выходном лотке консоль, с помощью которой выходной лоток соединен с печью таким образом, при котором консоль находится в печи и также способствует образованию пробки из твердого топлива на выходном лотке для минимизации проникновения газов из печи в выходной лоток и шнековый конвейер. В соответствии с изобретением ротор в основном имеет горизонтальный боковой выходной лоток, расположенный вблизи ротора для транспортировки твердого топлива из лопастного ротора в печь так, что твердое топливо перемещается тангенциально к оси вращения шнекового конвейера и поэтому выбрасывается (вытягивается) в основном, горизонтально и перпендикулярно к оси вращения шнекового конвейера. Предпочтительнее, чтобы лоток был несколько отклонен вверх от горизонтали, так чтобы углеродсодержащий материал накапливался и создавал пробку на выходном лотке. Кроме того, лоток, предпочтительно, расположен в нижней части ротора, где обычно находится большая часть углеродсодержащего материала. Также предпочтительнее, чтобы лоток был снабжен компенсатором теплового расширения, преимущественно включающего шаровой шарнир, для придания лотку гибкости (приспособляемости). Кроме того, предусмотрено два подшипника, по одному на каждом конце шнекового конвейера для опирания на них оси конвейера. При этом лоток выполнен с шарнирно закрепленной для обеспечения вертикального перемещения консолью с регулируемой длиной, выполняющей функцию откидной задвижки при соединении лотка с печью. Размещение этой консоли под определенным углом к горизонтали и регулирование ее длины также позволяет углеродсодержащему материалу накапливаться на выходном лотке с образованием пробки материала, что сводит к минимуму проникновение потока газа из печи в лоток и шнековый конвейер. Если нужно, то для большего уменьшения возможности такого проникновения газов из печи в конвейер, может быть предусмотрена пластина или пара пластин, установленных смежно с ротором в нижней части корпуса шнекового конвейера. Таким образом, за счет маневрирования консолью и установки ее под определенным углом, так же как и регулированием ее длины, консоль также позволяет углеродсодержащему материалу накапливаться на выходном лотке с образованием пробки из материала, сводящей к минимуму поток газов и печи, в которой превалирует более высокое давление, в лоток и шнековый конвейер. Если нужно, то для большего уменьшения возможности такого проникновения газов из печи в конвейер, может быть предусмотрена пластина или пара пластин, установленных смежно с ротором в нижней части корпуса шнекового конвейера. Использование для подачи в печь углеродсодержащего материала лопастного ротора, предпочтительно, расположенного на оси шнекового конвейера, гарантирует постоянную и равномерную загрузку вы ходящего из конвейера горячего углеродсодержащего материала, тогда как использование слегка наклонного к горизонтали лотка гарантирует сбор углеродсодержащего материала на лотке и создавая таким образом пробку из материала на лотке. Для обеспечения этого, лоток предпочтительно расположен в нижней части ротора, где обычно находится большая часть углеродсодержащего материала. Пробка из материала сводит к минимуму проникновение в лоток и шнековый конвейер газов, присутствующи х в печи, давление в которой несколько выше давления воздуха или газов в конвейере. В этом отношении предпочтительнее предусмотреть перемещающуюся вертикально шарнирно закрепленную консоль с регулируемой длиной для дополнительного сбора и образования пробки из материала, сводящую к минимуму проскок газа из печи в лоток и конвейер. Кроме того, установка двух подшипников, каждый из которых поддерживает один из концов конвейера значительно уменьшает поперечное перемещение конвейера и изнашивание и разрывы подшипников по сравнению с установкой только одного подшипника. Для обеспечения надежной работы в области высоких температур предпочтительнее, чтобы ротор и конвейер были изготовлены из теплостойкого материала. Очевидно, что конвейер, сконструированный и работающий в соответствии с данным изобретением, может использоваться для транспортирования фактически любого твердого материала, особенно, когда материал горячий и/или когда его выпуск осуществляется в окружающую среду или в участок, содержащий газы, давление которых выше давления газов в контейнере. Однако, чтобы наилучшим образом использовать изобретение, предпочтительнее включить такой конвейер в установку для получения горючих газов из твердого топлива, такого как низкокалорийное топливо, как, например, нефтяные сланцы, и/или подобное им. В такой установке пиролизер или реактор используется для пиролиза порции низкокалорийного твердого топлива и получения горючих газов и углеродсодержащего материала. Шнековый конвейер принимает горячий твердый углеродсодержащий материал из пиролизера, предпочтительно сверху, и транспортирует его вдоль всей своей длины к ротору, расположенному предпочтительно на оси шнекового конвейера у его конца для подачи углеродсодержащего материала в печь. Предусмотрены средства подачи дополнительной порции твердого топлива в печи для того, чтобы углеродсодержащий материал и дополнительная порция твердого топлива сгорали в печи с получением горючих продуктов, включающи х поток горячих газов и частицы золы. Сепаратор разделяет горючие продукты на множество струй, одна из которых содержит золу, а другие содержат поток газов и зольную пыль. Зола из первого упомянутого потока направляется в упомянутый пиролизер. Конвейер можно также использовать в установке для повышения качества сырых фосфатов, содержащих органическое вещество, преимущественно аналогичной вышеописанной установке для получения горючих газов из низкокалорийного топлива. 4 42672 В основу изобретения поставлена задача также создания способа и устройства для получения горючих газов и твердого топлива, такого как низкокалорийное твердое топливо, например, нефтяные сланцы и/или подобные им. Известен способ получения горючих газов из твердого топлива посредством пиролиза топлива в реакторе [1]. Указанный способ, как наиболее близкий к предлагаемому по совокупности существенных признаков и достигаемому результату, выбран в качестве прототипа. Однако, в соответствии с указанным способом не обеспечивается возможным сокращение выброса вредных ве ществ в атмосферу. В основу изобретения поставлена задача создать такой способ получения горючих газов из твердого топлива, который позволял бы сократить выброс вредных веществ в а тмосферу. Поставленная задача достигается благодаря тому, что в предлагаемом способе получения горючих газов из твердого топлива согласно изобретению производят пиролиз порции твердого топлива для получения горючих газов и твердого углеродсодержащего материала, подают твердый углеродсодержащий материал из пиролизера в печь при помощи шнекового конвейера для приема из пиролизера твердого углеродсодержащего материала и транспортирования его вдоль конвейера к ротору, включающему основной ротор, круглую плиту и дополнительный маленький ротор, расположенные на оси шнекового конвейера, ближе к его концу, для подачи твердого углеродсодержащего материала в печь, подают в печь дополнительную порцию твердого топлива для сжигания твердого углеродсодержащего материала и дополнительную порцию твердого топлива для получения горючих продуктов, включающих поток горючих газов и частиц золы, разделяют горючие продукты на множество струй, одна из которых содержит золу, другая - золу для экстракции, а одна из дополнительных струй содержит поток газов и пыли, направляют струю с золой в пиролизер. Кроме того, согласно способу дополнительно включается стадия использования горючих газов в производстве электричества. Кроме того, согласно способу дополнительно включается стадия использования тепла от установки для получения цемента в производстве электричества. Кроме того, согласно способу дополнительно включается стадия использования тепла от установки получения цемента при получении горючих газов. Кроме того, согласно способу дополнительно включается стадия использования золы для экстракции в качестве добавки к цементу. Кроме того, согласно способу дополнительно включается стадия использования горючих газов в установке для производства цемента. Согласно изобретению создан также способ получения горючих газов из твердого топлива, согласно которому производят пиролиз смеси твердого топлива, например, нефтеносного сланца, содержащего соединения кальция, с другим твердым топливом, содержащим соединения серы и хлориды, в пиролизере для получения горючих газов и твердого углеродсодержащего материала, сжигают твердый углеродсодержащий материал, подаваемый из пиролизера в печь для получения продуктов сгорания, которые включают горючие отходящие газы и частицы золы, подают частицы золы из печи в пиролизер для поддержания проходящего в нем пиролиза. Кроме того, в соответствии с предлагаемым способом количество нефтеносного сланца, подаваемого в пиролизер, является достаточным для того, чтобы соединения кальция, содержащиеся в нем, осуществляли абсорбцию соединений серы или хлоридов. Кроме того, в соответствии с предлагаемым способом температура пиролиза в пиролизере ниже, чем температура в печи. Кроме того, в соответствии с предлагаемым способом абсорбцию соединений серы или хлоридов проводят в пиролизере. Кроме того, в соответствии с предлагаемым способом нефтеносный сланец сжигают в печи вместе с твердым углеродсодержащим материалом. Кроме того, в соответствии с предлагаемым способом другое топливо сжигают в печи вместе с твердым углеродсодержащим материалом. Известно также устройство для получения горючих газов из твердого топлива, (см. патент США № 4211606). Указанное устройство, как наиболее близкое к предлагаемому по совокупности существенных признаков и достигаемому результату, выбрано в качестве прототипа. Однако, при использовании известного устройства для получения горючих газов из твердого топлива не удается предотвратить значительный выброс вредных веществ в а тмосферу. В основу изобретения поставлена также задача создания устройства для получения горючих газов из твердого топлива, согласно которому оно содержит пиролизер для пиролиза порции твердого топлива для получения горючих газов и твердого углеродсодержащего материала, шнековый конвейер для приема твердого углеродсодержащего материала из пиролизера и транспортирования его вдоль шнекового конвейера к ротору, включающему основной ротор, круглую плиту и дополнительный маленький ротор, расположенные на оси шнекового конвейера ближе к его концу, для подачи твердого углеродсодержащего материала в печь, средства для добавки в печь дополнительной порции твердого топлива для сжигания твердого углеродсодержащего материала и дополнительной порции твердого топлива с получением горючих продуктов, включающих горячий поток газов и частиц золы, сепаратор для разделения горючих продуктов на множество струй, одна из которых содержит золу, а другая - поток газов и пыли, средства для направления струи, содержащей золу, в пиролизер. В соответствии с другим вариантом создания устройства для получения горючих газов из твердого топлива оно содержит пиролизер для пиролиза смеси нефтеносного сланца, содержащего соединения кальция, с другим топливом, содержащим соединения серы и хлориды, и для полу 5 42672 чения горючих газов и твердого углеродсодержащего материала, печь для сжигания твердого углеродсодержащего материала, поступающего из пиролизера, и получения продуктов сгорания, которые включают горючие отходящие газы и частицы золы, средство, направляющее частицы золы из печи в пиролизер для поддержания проходящего в нем пиролиза. Для обеспечения надежной работы в области высоких температур предпочтительнее, чтобы ротор и конвейер были изготовлены из теплостойкого материала. Очевидно, что конвейер, сконструированный и работавший в соотве тствии с данным изобретением, может использоваться для транспортирования фактически любого твердого материала, особенно, когда материал горячий и/или когда его выпуск осуществляется в окружающую среду или в участок, содержащий газы, давление которых выше давления газов в контейнере. Однако, чтобы наилучшим образом использовать изобретение, предпочтительнее включить такой конвейер в установку для получения горючих газов из твердого топлива, такого как низкокалорийное топливо, как, например, нефтяные сланцы, и/или подобное им. В такой установке пиролизер или реактор используется для пиролиза порции низкокалорийного твердого топлива и получения горючих газов и углеродсодержащего материала. Шнековый конвейер принимает горячий твердый углеродсодержащий материал из пиролизера, предпочтительно сверху, и транспортирует его вдоль всей своей длины к ротору, расположенному предпочтительно на оси шнекового конвейера у его конца для подачи углеродсодержащего материала в печь. Предусмотрены средства подачи дополнительной порции твердого топлива в печи для того, чтобы углеродсодержащий материал и дополнительная порция твердого топлива сгорали в печи с получением горючих продуктов, включающи х поток горячих газов и частицы золы. Сепаратор разделяет горючие продукты на множество струй, одна из которых содержит золу, а другие содержат поток газов и зольную пыль. Зола из первого упомянутого потока направляется в упомянутый пиролизер. В соответствии с изобретением создан способ повышения качества сырых фосфатов, содержащи х органическое вещество, согласно которому производят пиролиз порции фосфатов для получения горючих газов и твердого углеродсодержащего материала, осуществляют подачу твердого углеродсодержащего материала из пиролизера в печь шнековым конвейером для приема из пиролизера углеродсодержащего материала и транспортирования его вдоль конвейера к ротору, включающему основной ротор, круглую плиту и дополнительный маленький ротор, установленные на оси конвейера, ближе к его концу, для подачи твердого углеродсодержащего материала в печь, добавляют в печь дополнительную порцию фосфатов для сжигания твердого углеродсодержащего материала с дополнительной порцией фосфатов для получения горючих продуктов, включающи х горячий поток газов и фосфатов улучшенного качества, разделяют горючие продукты на множество стр уй, одна из которых содержит фосфаты, а другая - извлекаемые фосфатные продукты по вышенного качества, направляют струю с фосфатами в пиролизер. В соответствии с изобретением создано также устройство для повышения качества сырых фосфатов, содержащих органическое вещество, согласно которому оно содержит пиролизер для пиролиза порции фосфатов с получением горючих газов и твердого углеродсодержащего материала, шнековый конвейер для приема твердого углеродсодержащего материала из пиролизера и транспортирования его вдоль конвейера к ротору, содержащему основной ротор, круглую плиту и дополнительный маленький ротор, расположенные на оси шнекового конвейера, ближе к его концу, для подачи твердого углеродсодержащего материала в печь, средства для подачи в печь дополнительной порции фосфатов для сжигания твердого углеродсодержащего материала и дополнительной порции фосфатов с получением горючих продуктов, включающих горячий поток газов и сырые фосфаты повышенного качества, сепаратор для разделения горючих продуктов на множество струй, одна из которых содержит фосфаты, а другая - извлекаемые фосфатные продукты повышенного качества. Изобретение схематически пояснено чертежами, где на: - фиг. 1 - блок-схема, схематично представляющая существующие силовые установки для получения горючих газов из низкокалорийного твердого топлива, такого как нефтяные сланцы; - фиг. 2 - блок-схема модифицированного устройства на фиг. 1; - фиг. 3 - поперечный разрез устройства варианта настоящего изобретения; - фиг. 4 - поперечный разрез устройства дополнительного варианта изобретения, использующего альтернативное приспособление для ротора; - фиг. 5 - вид в плане устройства на вариант изобретения, показанный на фиг. 3; - фиг. 6 - поперечный разрез ротора, используемого в варианте изобретения на фиг. 3; - фиг. 7 - схематическое изображение варианта установки для получения горючих газов из низкокалорийного твердого топлива, такого как нефтяные сланцы; - фиг. 8 - блок-схема другого варианта настоящего изобретения, показывающая установку для получения фосфатов повышенного качества за счет удаления органического вещества из фосфатов; - фиг. 9 - блок-схема варианта настоящего изобретения; - фиг. 10 - схематическое изображение другого варианта настоящего изобретения; - фиг. 11 - схематическое изображение еще одного варианта настоящего изобретения; - фиг. 12 - схематическое изображение еще одного варианта настоящего изобретения. На фиг. 1 представлено серийное устройство 1 для получения горючих продуктов и газов из низкокалорийного твердого топлива, такого как нефтяные сланцы. Породу нефтяных сланцев обычно из бункера 2, имеющего шнековое конвейерное устройство, подают в осушитель 3, куда подается поток чистого газа, который нагревает и сушит сланцы с получением пара и других газов. 6 42672 Выход осушителя соединен с сепаратором, где отделяют плотные частицы сланцев от газов и направляют плотные частицы в установку пиролиза или реактор, а газы выпускают в атмосферу. В установке пиролиза под воздействием горячих продуктов сгорания в виде горячей грубой золы, происходит пиролиз. В результате (реакции) в пиролизере получают пиролизные газы в виде пара и горючих газов с температурой выше 100°С. Углеродсодержащий материал, образующийся в установке пиролиза 4 подается питающими средствами, такими как шнековый конвейер 5 в аппарат КС (газификатор), который также получает горячие продукты сгорания в виде зольной пыли. Содержимое аппарата КС (газификатора) псевдоожижается с использованием горячих газов и пара, и полученный продукт, включающий углеродсодержащий материал, подается питающими средствами, такими как шнековый конвейер 6, в факельную воздушн ую печь 7, где происходит сгорание этих продуктов, включающих углеродсодержащий материал, в присутствии воздуха, подаваемого в печь. На выходе из печи получают продукты сгорания, содержащие поток газов и частицы материала, которые направляют в сепаратор 8. Сепаратор 8 разделяет поток, по крайней мере, на два потока, один из которых содержит горячую гр убую золу, а другой - поток горячих газов и горячей пыли. Первый поток, содержащий горячую грубую золу, используется для подачи тепла в установку пиролиза, где происходит пиролиз. Второй поток, содержащий горячую пыль, поступает в сепаратор 9 для отделения большей части пыли, поступающей в сепаратор, и получения относительно чистых газов, поступающи х в сепаратор 10, где окончательно удаляются остатки золы и получают чистые горячие газы, поступающие в сушилку 3. Горячие газы из газификатора 11 и установки пиролиза 4 поступают в горелку (не показана) и сгорают в камере сгорания бойлера с получением пара, используемого для производства генерирования электричества. Поток газов, полученных в камере сгорания бойлера, поступает в сепаратор пыли, и чистый поток газов с выхода сепаратора поступает в вы хлопную трубу. В устройстве (фиг. 2) для упрощения конструкции и работы оборудования исключены осушитель и газификатор 11. В варианте (фиг. 3) показано как устройство 12, шнековый конвейер 13 транспортирует углеродсодержащий материал, входящий через вход 14, расположенный, предпочтительно, над шнековым конвейером 13. Шнековый конвейер приводится в движение мотором 15 (фиг. 4) ось винтового конвейера во время вращения поддерживается подшипниками 16 и 17, расположенными на концах шнекового конвейера 13, и предпочтительно выполненными водоохлаждаемыми. Скорость транспортирования может меняться за счет изменения скорости мотора или используя переключение скорости, предпочтительно повышая ее в десять раз. Корпус 18 шнекового конвейера поддерживается опорами 19 и 20. Лопастной ротор, смонтированный на оси шнекового конвейера, расположен предпочтительно у его конца 21 и снабжен лотком 22 (фиг. 5), расположенным горизонтально и предпочтительно имеющий компенсатор теплового расширения 23. Направление витков 24 шнекового конвейера 13, смежных с ротором 25, расположенных на боковой стороне ротора 25, удаленной от входа 14 и смежной с подшипником 17, изменено на обратное, для сведения к минимуму количества углеродсодержащего материала, непокидавшего корпус шнекового конвейера через ротор и поэтому накапливающегося в конце корпуса 18 возле подшипника 17. Шнековый конвейер 62, лопастной ротор 25 и корпус 18 предпочтительно выполнены из теплостойкого материала. Выбор материала зависит от вида топлива или транспортируемого материала и от условий работы. Лопасти 26 ротора 25, показанного на фиг. 6, предпочтительно имеют форму, способствующую транспортированию горячего углеродсодержащего материала из шнекового конвейера 13 к лотку 22. Компенсатор теплового расширения 23 лотка 22, выполненный, предпочтительно в виде шарового шарнира, придает гибкость сочленению, необходимую при их соединении с другими деталями. Как показано на фиг. 6 лоток 22 присоединяется к факельной воздушной печи для подачи горячего углеродсодержащего материала на участке, смежной с входом факельной воздушной печи, где поток газов поднимается вертикально вверх от входа. Предусмотрена вертикально перемещающаяся (перемещавшаяся в вертикальной плоскости), шарнирно укрепленная консоль 27 с регулируемой длиной. При работе в соединении с воздушно-струйной печью 28, выходной лоток 29 соединен с печью 28 так, что консоль 27 находится в печи 28. Поэтому при установке консоли 27 под определенным углом к горизонтали и, предпочтительно с определенной длиной, консоль 27 дополнительно способствует образованию пробки из материала, сводящей к минимуму проскок газа в лоток и конвейер из печи. Угол к горизонтали и длину можно регулировать в зависимости от условий и материала, используемого для образования пробки из материала, пригодного для сведения к минимуму проскок газа из печи в лоток и конвейер. На фиг. 4 показано альтернативное приспособление для ротора в дополнительном варианте изобретения. Как можно видеть, в дополнение к основному (главному) ротору 29 предусмотрена предпочтительно круглая плита 30, предпочтительно установленная на шнековом конвейере вместе с дополнительным небольшим лопастным ротором 31. Общая ширина основного (главного) ротора 29, плиты 30 и маленького ротора 31 немного меньше, чем ширина Х3 выходного лотка 32 для облегчения удаления ротором 25 материала транспортируемого вдоль шнекового конвейера. При использовании этого приспособления количество транспортируемого материала, который, пройдя ротор 25, может накапливаться на стороне ротора 25, удаленной от входа 14 в конце корпуса 18 возле подшипника 17, еще более снижается. Например, ширина основного ротора может составлять 200 мм в сравнении с шириной, составляющей 40 мм, маленького ротора 31 шнекового конвейера 13. С этой точки зрения, жела 7 42672 тельно закрепить ротор 25 на оси шнекового конвейера. Кроме того, шнековый конвейер 13, предпочтительно расположен горизонтально. При работе горячий углеродсодержащий материал, получаемый в установкепиролиза 33 (показан на фиг. 7), поступает в корпус 18 шнекового конвейера через вход 14 и транспортируется шнековым конвейером вдоль его оси к лопастному ротору 25. Установка и устройство сконструированы так, что углеродсодержащий материал заполняет весь объем корпуса 18 возле входа конвейера во время относительно свободного движения вдоль оставшейся длины конвейера, т.к. горячий углеродсодержащий материал не заполняет полностью корпус конвейера на этом участке, и всегда есть некоторое свободное от углеродсодержащего материала пространство в вер хней части винтовой подачи корпуса 18. Это достигается контролированием основного шага винта (шнека) вдоль шнекового конвейера, который существенно определяет объем между витками, хотя диаметр оси также влияет на этот объем в некоторой степени. Предпочтительнее, чтобы шаг винта в средней части конвейера Х2 был больше, предпочтительно на 20%, чем шаг Х1 возле входа. Горячий углеродсодержащий материал, транспортируемый шнековым конвейером 13 к лопастному ротору 25, выбрасывается ротором из корпуса 18 и поступает в печь через лоток 22, немного отклоненный вверх от горизонтали. Размеры лотка 22, т.е. его основная длина и ширина его входа, угол наклона и угол раскрытия, рассчитываются так, чтобы образовалась пробка из материала возле его выхода для уменьшения проскока газа из печи в лоток и шнековый конвейер. Предпочтительнее, чтобы его основная длина не была слишком большой. Кроме того, лоток, преимущественно, расположен в нижней части ротора так, чтобы его вход находился напротив той части ротора, которая существенно заполнена углеродсодержащим материалом. Это также снижает возможность проникновения газов из печи в винтовую подачу корпуса 18. При этом предусмотрена подвижная в вертикальной плоскости, шарнирно закрепленная консоль 27, находящаяся в печи, способствующая образованию пробки из материала и снижающая проникновение газов из печи в лоток 22 и шнековый конвейер 13. Если это необходимо, дополнительно располагают плиту или плиты (не показано) на верхней по течению материала стороне ротора или на обеих сторонах ротора относительно смежного ротора и в верхней части корпуса конвейера для дополнительного снижения возможности проникновения газа из печи и движения его вдоль шнекового конвейера. Возвращаясь к варианту, схематично изображенному на фиг. 7, рассмотрим как наилучший образец изобретение, устройство 34, содержащее топку 35 и бойлер 36, пригодное для работы в качестве силовой установки, использующей пар, генерируемый бойлером 36. В устройстве, показанном на фиг. 7, нефтяные сланцы обычно транспортируются из бункера (не показан) конвейером 37 в сушилку 38, где сланцы осушаются за счет использования в сушилке потока горячих газов, содержащих горячую пыль. После того, как эти газы и горячая пыль отдадут свое тепло сланцам, из них испаряется вода, которая вместе с охлажденными газами и охлажденной пылью отделяется в сепараторе 39 от нагретых и высушенных сланцев. Порция нагретых и высушенных сланцев из сепаратора 39 конвейером 40 транспортируется в пиролизер 33, где в отсутствии кислорода нагревается топливо для получения (газов сгорания) горючих газов, вы ходящих через трубопровод 41, и углеродсодержащего материала, транспортируемого в факельную воздушн ую печь 28 конвейером 42, предпочтительнее, шнековым конвейером описанного выше типа. В факельной воздушной печи 28 углеродсодержащий материал и дополнительная порция горячих высушенных сланцев, подаваемых в печь 28 конвейером 43, сжигается с воздухом. Продукты сгорания выходят из печи через трубопровод 44, эти продукты содержат поток горячих газов и частиц золы, поступающий в сепаратор 45. Далее зола отделяется от потока газов, несущи х пыль, и часть отделенной золы поступает в пиролизер 33, тогда как другая часть ее удаляется или вытягивается системой удаления. Предпочтительнее, чтобы удаляемая зола охлаждалась, нагревая воздух, поступающий в печь 28, в теплообменнике 46. Горючие газы (газы сгорания) выходят из пиролизера через трубопровод 41 вместе с некоторым количеством пыли и затем эти газы сжигаются в топке 35, по существу, в очищенном состоянии. На теплообменных поверхностях бойлера 36 и в камере сгорания образуется небольшая накипь из частиц пыли, что не оказывает неблагоприятного воздействия на эффективность бойлера и сокращает время простоя из-за очистки загрязненных теплообменных поверхностей. Так как сланцы поступают в пиролизер реактор 33 уже нагретыми и высушенными в сушилке, вместе с золой из сепаратора может поступать меньше тепла, чем это общепринято, и печь может работать при более низкой температуре, что снижает выброс двуокиси углерода из установки по изобретению. В этом варианте теплообменник 47 предназначен для нагрева воды, испаряющейся в бойлере за счет тепла, содержащегося в потоке горячих газов и пыли, выходящем из сепаратора 45. Как показано на фиг. 8, пар, полученный в бойлере 36, может быть использован для работы силовых установок, включая паровую турбину. Хотя теплообменник 47 отбирает тепло от потока газов и пыли, выходящего из сепаратора 45, в этом потоке остается еще достаточно тепла для передачи его высушиваемым в сушилке 38 нефтяным сланцам. Даже когда через теплообменник 47 проходит горячий поток газов и пыли на его теплообменника поверхностях не образуется больших температур, т.к. передача тепла теплообменным поверхностям в нем осуществляется в отсутствии горения. Кроме того, т.к. температура воды в этом теплообменнике не превышает 200°С, температура стенок теплопередающих поверхностей близка к этой температуре, в связи с чем снижается вероятность их пережога. 8 42672 Дополнительно, если нужно, конвейеры 43 и/или 37 могут быть выполнены шнековыми, как описано выше и проиллюстрировано на фиг. 3, 4, 5 и 6. За счет подачи сланцев как в пиролизер, так и в печь обеспечивается гибкость работы и возможность использования широкого спектра сланцев с различной теплотворной способностью. Это достигается за счет использования конвейеров 48 и 43 с изменением соответственно скорости транспортирования сланцев в печь и пиролизер. Таким образом, в печи можно получить достаточно тепла, даже, когда например, используются нефтяные сланцы с низкой теплотворной способностью. В соответствии с изобретением обычно при использовании сланцев с низкой теплотворной способностью (т.е. имеющих относительно малое количество органического материала), большую порцию сланцев подают в печь и меньшую - в пиролизер, с другой стороны при использовании сланцев с высокой теплотворной способностью меньшую порцию сланцев подают в печь и большую - в пиролизер, т.о. согласно изобретению, горючие газы получают из широкого спектра нефтяных сланцев. Даже когда печь может работать при более низкой температуре, как описано выше, температура печи может даже быть отрегулирована так, что будет разлагаться достаточно карбонатов, чтобы получить СаО, который обычно с остатком карбонатов захватывается соединениями серы в процессе пиролиза и/или сжигания в печи. Такой захват также продуктивен в камере сгорания бойлера 36, температура в которой является оптимальной для осуществления таких реакций как, например СаО+1/2О2+SО2—CaSО4 и/или СаСО3+1/2О2+SO2—CaSО4+СО 2. Кроме того, если желательно, частицы, достигнувшие камеры сгорания из пиролизера, могут использоваться для способствования абсорбции окислов серы и/или других соединений серы, возникавших при сгорании других богатых серой видов топлива, в камере сгорания. Хотя изобретение описывается в связи с использованием низкокалорийного топлива, такого как нефтяной сланец, изобретение может использоваться и другими видами низкокалорийного топлива, такого как торф, отходы выведенного топлива (RDF), также как несегрегированные отходы, такие как твердые муниципальные отходы. Кроме того, хо тя это описание относится к нефтяному сланцу или другому виду низкокалорийного топлива, как к материалу, используемому в пиролизере, нужно понимать, что сланцы или другое низкокалорийное топливо можно смешивать или вводить в пиролизер вместе с другим богатым серой топливом, таким как остаточные нефтепродукты. В этом случае частицы из пиролизера могут быть использованы для эффективного захвата серы из окислов серы и/или других соединений в процессе пиролиза и/или сжигания в печи и/или в процессе сгорания пиролизных газов. Другие, богатые серой виды топлива, упомянутые выше, могут быть твердыми, жидкими, газообразными. Однако, как показано на фиг. 7, в печь или в факельную воздушную печь может быть добавлено богатое серой топливо для захвата серы в процессе сжигания в печи или факельной воздушной печи карбо натом, содержащимся в углеродсодержащем материале, поступающем из упомянутого пиролизера и/или СаО, полученного при разложении карбоната. Альтернативно, эти виды топлива могут быть добавлены как верхняя порция в печи или воздушной факельной печи или любом другом предпочтительном месте в установке. Если нужно, в камеру сгорания можно добавлять пыль, выходящую из печи, для захвата серы, содержащейся в соединениях, в процессе сжигания горючих газов и/или други х богаты х серой материалов, что в камере сгорания осуществляется быстрее, чем при добавке пыли и горючих газов, выходящи х из сепаратора и используемых для сушки нефтяных сланцев. Кроме того, порция сланцев или другого низкокалорийного топлива может быть смешана или введена в пиролизер вместе с порцией другого топлива или нефтепродукта, или другого горячего материала, такого как отходы нефти и асфальт, богатого серой, и с другой порцией этих материалов введена в печь или факельную воздушную печь. В этой связи, для получения горючих газов из твердого топлива, такого как низкокалорийное твердое топливо, может быть использовано другое устройство для сжигания горючих газов вместе с другим топливом или нефтепродуктами, или другим горючим материалом, таким как отходы нефти и асфальт, богатым серой. В этом случае, если используется такое устройство, частицы из пиролизера могут быть использованы для эффективного захвата серы из окислов серы и/или других соединений серы в процессе пиролиза и/или сжигания в печи, если его применяют, и/или, если предпочитают, в процессе сжигания пиролизных газов. Другие материалы, богатые серой, как ранее отмечено, могут быть твердыми, жидкими или газообразными. Как показано на фиг. 7, настоящее изобретение, используемое для получения горючих газов, может использоваться в утилизирующем устройстве, которым может быть камера сгорания силовой установки, горючие газы из такого устройства или других устройств для получения горючих газов и твердого топлива или других горючи х материалов, могут использоваться для этих или других целей. Они могут включать сжигание газов в камере сгорания газовой турбины или двигателя внутреннего сгорания, такого как дизельный двигатель, которые может приводить в движение генератор и производить энергию или утилизацию газов как сырья в линиях химической продукции или другое соответствующее применение. Кроме того, эти газы могут использовать как топливо в цементном производстве. Зола, выведенная из устройства на фиг. 7 или других устройств отмеченного выше типа, также может использоваться как добавка к цементу. Кроме того, тепло от установки для производства цемента может использоваться в вышеописанных устройствах для предварительного подогрева воздуха перед впуском его в печь для обеспечения теплом пиролизера, для сушки нефтяных сланцев и/или для подогрева воздуха перед впуском его в камеру сгорания силовой установки или других устройств. 9 42672 Настоящее изобретение также предусматривает способ для получения фосфатного сырья улучшенного качества (например, фосфаты, найденные во многих местах мира, содержат более, чем 11,5 вес.% органических материалов) за счет выделения в значительной степени всего органического материала. В данное время, лучшим образцом настоящего изобретения для получения сырых фосфатов улучшенного качества является аппарат, раскрытый в настоящем описании, в котором пиролизер преобразует органическое вещество, содержащееся в фосфата х, в газ. Современные методы обработки сырых фосфатов могут оперировать только с фосфатами, содержащими от 1 до 1,5 вес.% органического вещества . Более высокий результат можно получить, прокаливая фосфаты при температуре около 900°С, чтобы поглотить большую часть органического вещества. Такое прокаливание однако неэффективно для фосфатов с более высоким содержанием органического вещества. Предпочтительный способ обработки сырых (неочищенных) фосфа тов с высоким содержанием органического вещества в соответствии с настоящим изобретением использует не менее чем двух стадийный процесс (I) пиролиз и (2) прокаливание. В соответствии с изобретением пиролиз сначала проводят до конца с порцией сырых фосфатов для конвертирования органического вещества, содержащегося в фосфатах, в горючие газы, которые извлекаются (экстрагируют) из пиролизера и пригодны для сжигания в аппарате, изображенном на фиг. 8 и 9, в то время, как следующую порцию фосфа тов направляет в воздушн ую факельную печь 28. Альтернативно горючие газы можно поставлять в утилизирующее устройство, иное чем камера сгорания силовой установки. В пиролизере 33 фосфаты нагреваются, в основном, в отсутствии кислорода для получения горючих газов, выходящи х через трубопровод 41, и углеродсодержащего материала, поступающего в воздушную факельную печь 28, где углеродсодержащий материал и сырые (необожженные) фосфаты, поступающие в печь 28 по трубопроводу 41, сжигаются с воздухом. Продукты сгорания выходят из печи через трубопровод 44, эти продукты включают раскаленный поток газов и обработанные улучшенного качества фосфаты, которые направляются в сепаратор 45. Последний отделяет сырые фосфаты в поток (струю), который питает пиролизер 33, и последующий поток сырых фосфатов, которые извлекаются как сырой фосфатный продукт улучшенного качества, в то время как дополнительный поток содержит раскаленный поток газов и очищенные фосфаты. Предпочтительнее тепло, содержащееся в обработанном сыром фосфа тном продукте, использовать для нагрева в теплообменнике 46 поступающего в печь 28 воздуха. Как показано на фиг. 8, поток раскаленных газов и очищенных фосфатов можно использовать для сушки фосфатов перед тем, как направить их в пиролизер и воздушную факельную печь. В этом варианте также обеспечивается гибкость работы и использование широкого выбора фосфа тов с различной теплотворной способностью для подачи фосфатов как в печь, так и в пи ролизер. Это достигается за счет использования питающих регуляторов 48 и 43, соединенных с трубопроводом 38, для изменения соответствующей скорости подачи (питания) фосфатов как в пиролизер, так и в печь. Таким образом, в печи можно получать достаточно тепла даже тогда, когда, например, используются фосфаты с низкой теплотворной способностью. В соответствии с изобретением, когда используют фосфаты с низким содержанием органического вещества (например, фосфаты с относительно малым количеством органического вещества), в печь обычно подают большую порцию фосфатов, а в пиролизер - меньшую. И наоборот, когда используют высококачественные фосфаты, меньшую порцию фосфа тов направляют в печь, а большую - в пиролизер. Т.о., в соответствии с изобретением, горючие газы получают из широкого спектра фосфатов. Фосфаты, остающиеся в пиролизере после осуществления пиролиза, удаляются и прокаливаются в воздушной факельной печи, которая работает, преимущественно, при относительно высоких скоростях и относительно высоких температурах, порядка 900°С, так что любое органическое вещество , оставшееся в фосфата х, сгорает и/или могут осуществляться любые другие процессы, для проведения которых требуются высокие температуры в процессе обработки (улучшения) сырых фосфато в. В результате фосфаты, выходящие из воздушной факельной печи, содержат только относительно малое количество органического вещества и поэтому имеют более высокое качество. Т.о. порцию обработанных фосфатов (повышенного качества), выходящих из воздушной печи, извлекают как продукт процесса, тогда как следующая порция поступает в пиролизер для нагрева в нем фосфатов в течение процесса пиролиза. Иначе говоря, порция частиц фосфатов повышенного качества, выходящи х из печи, поступает в пиролизер таким же образом, как зола, выходящая из печи, поступает в пиролизер в предыдущи х вариантах настоящего изобретения, или таким же образом, как в аппарате по патенту США 4211606 подается тепло для процесса пиролиза. Фиг. 8 показывает настоящее изобретение, используемое для производства фосфатов повышенного качества и горячих газов, используемых в утилизационном устройстве, которое может быть камерой сгорания силовой установки, горючие газы от такого устройства или др уги х устройств для получения горючих газов из твердого топлива или други х горючих материалов могут использоваться для этой и други х целей. Др угое использование горючих газов может включать сжигание газов в камере сгорания газовой турбины или двигателе внутреннего сгорания, как дизельный двигатель, который может приводить в движение генератор и производить энергию или утилизацию газов в качестве сырья в химическом производстве, или другое пригодное применение. Кроме того, эти газы используются в производстве цемента. Зола из устройства на фиг. 8 или других устройств такого типа, может использоваться как добавка в производстве цемента. Альтернативно, тепло от уста 10 42672 новки для производства цемента может использоваться в аппаратах вышеописанного типа для подогрева воздуха перед подачей его в печь, подачи тепла для пиролиза фосфатов, для сушки фосфатов и/или подогрева воздуха перед подачей в камеру сгорания силовой установки и другого устройства. Если количество органического вещества в фосфа тах, поступающи х в воздушную факельную печь из пиролизера, недостаточно для обеспечения работы воздушной факельной печи при необходимых высоких температурах, можно добавить уголь и любое другое топливо в воздушную факельную печь для достижения необходимых высоких температур. В случае, когда в печь или факельную воздушную печь добавляют нефтяные сланцы или другое низкокалорийное топливо, уголь или другое топливо, включая такое высококалорийное топливо как керосин, отходы нефти и другие, то, как схематично показано на фиг. 8, для поддержания требуемой температуры в печи и облегчения работы и контроля за установкой, устройство может быт приспособлено для использования полностью или частично различного низкокалорийного топлива с различной теплотворной способностью. Такое топливо и способы могут также использоваться и вместе с фосфатами, как показано на фиг. 8. Топливо с высоким содержанием серы может использоваться для тех же целей, так как СаО, содержащийся в углеродсодержащем материале, поступающем из упомянутого пиролизера и/или СаО, полученный разложением карбоната, будет захватывать серу из этих видов топлива в печи. Более того, вместе с фосфатами, как показано на фиг. 8, в печь или воздушную факельную печь также может добавляться другое топливо или нефтепродукты, или другой горючий материал, такой как отходы нефти или асфальт, богатые серой для облегчения захвата серы из соединений серы в процессе сжигания карбонатом, содержащие углеродсодержащий материал, поступающим из упомянутого пиролизера, и/или СаО, полученным при разложении карбоната. Альтернативно эти виды топлива или материалы могут быть добавлены в верхнюю порцию в печи или воздушной факельной печи или в любом другом предпочтительном месте установки. Для запуска и разгона установки или устройства в печь или воздушн ую факельную печь как в случае сланцев или другого низкокалорийного топлива, так и в случае фосфато в, могут быть добавлены другие виды топлива, включающие такое высококалорийное топливо, газообразное или жидкое, как например, керосин, отходы нефти и т.п. с низким содержанием серы, как это схематично показано на фиг. 8. Кроме того, фосфаты можно смешивать или вводить в пиролизер вместе с другим топливом или нефтепродуктом или другим горючим материалом, как например, отходы нефти и асфальт, богатый серой. В этом случае частицы из пиролизера могут использоваться эффективно для захва та серы из окислов серы и/или других соединении в процессе пиролиза и/или сжигания в печи и/или в процессе сжигания пиролизных газов. Другие материалы, богатые серой, как отмечено вы ше, могут быть твердыми, жидкими или газообразными. В этой связи для сжигания горючих газов вместе с др угими видами топлива или нефтепродуктами, или такими горючими материалами, как отходы нефти и асфальт, богатыми серой, могут использоваться и другие устройства для получения фосфа тов улучшенного качества. В этом случае частицы из пиролизера, если их используют в таком устройстве, могут использоваться для эффективного захвата окислов серы и/или других соединений в процессе пиролиза и/или сжигания в печи, если использует эти процессы, и/или в процессе сжигания пиролизных газов. Другие материалы, богатые серой, как выше отмечено, могут быть твердыми, жидкими или газообразными. Более того, смесь фосфатов и нефтяных сланцев может перерабатываться в одном и том же аппарате, что еще более способствует захвату серы из соединений серы, особенно, когда другие материалы, богатые серой, сжигаются вместе с газами, полученными от смеси фосфатов и нефтяных сланцев. В этом случае могут быть добавлены богатые серой виды топлива или нефтепродукты, или другой горючий материал, такой как отходы нефти и асфальт для облегчения захвата серы из соединений серы в процессе сжигания в печи или воздушной факельной печи карбонатом, содержащимся в углеродсодержащем материале, поступающем из упомянутого пиролизера и/или СаО, полученным при разложении карбоната. Т.о. эти виды топлива и материалы также могут быть добавлены для поддержания требуемой температуры. Альтернативно эти виды топлива и материалы могут быть добавлены в верхнюю порцию в печи или в воздушную факельную печь или в любое предпочтительное место в установке. Кроме того, смесь фосфаты/сланцы может быть смешана или введена в пиролизер вместе с другим топливом или нефтепродуктом или другим горючим материалом, таким как отходы нефти и асфальт, богатым серой. В этом случае частицы из пиролизера могут использоваться для эффективного захвата окислов серы и/или других соединений в процессе пиролиза и/или сжигания в печи и/или в процессе сжигания пиролизных газов. Другие материалы, богатые серой, могут быть, как отмечено выше, твердыми, жидкими или газообразными. В этой связи для сжигания горючих газов вместе с др угими видами топлива или нефтепродуктов или другим горючим материалом, таким как отходы нефти и асфальт, богатыми серой, могут использоваться и другие устройства для получения фосфатов улучшенного качества в смеси со сланцами. В этом случае частицы из пиролизера, если он используется, могут использоваться для эффективного захвата серы из окислов серы и/или других соединений в процессе пиролиза и/или сжигания в печи, если используются эти процессы, и/или в процессе окисления пиролизных газов. Когда используют смесь фосфатов и сланцев, предпочтительнее использовать только достаточное количество сланцев для облегчения захвата серы без снижения качества фосфатов. В дополнительных вариантах настоящего изобретения для снабжения газами утилизационных 11 42672 устройств, таких как камера сгорания силовой установки или других, описанных выше, может использоваться множество установок. Кроме того, одна или несколько сланцеперерабатывающих установок, таких как описанные выше варианты настоящего изобретения или раскрытые в патенте США № 4700639, или другие, пригодные для переработки сланцев установки, могут использоваться вместе с одной и несколькими установками для переработки сырых фосфатов, описанных выше или другими установками, перерабатывающими сырые фосфаты, как схематично показано на фиг. 9. Таким образом, сырые фосфаты, обычно имеющие низкую теплотворную способность, могут быть обработаны так, чтобы горячие газы, выходящие из установок, перерабатывающих сырые фосфаты, могли подаваться для сжигания в камере сгорания, куда также поступают и газы, выходящие из сланцеперерабатывающих установок и обычно имеющие низкую теплотворную способность. Предпочтительнее, однако, чтобы газы, полученные от установок, перерабатывающих сырые фосфа ты, и от сланцеперерабатывающих установок поступали в отдельные камеры сгорания. Альтернативно, если некоторые сырые фосфаты имеют приемлемые фиксированные значения теплотворной способности, они также могут обрабатываться в отдельной установке или установках с фосфатами, имеющими изменяющиеся значения теплотворной способности, обработанными в других обрабатывающих установках. Газы, полученные от этих обрабатывающих установок, могут поступать в общую камеру сгорания или в отдельные камеры сгорания. Кроме того, если сырые фосфаты и нефтяные сланцы извлекают из одного и того же слоя или соседних слоев (сланцевые слои часто расположены выше или ниже фосфатных слоев), для транспортирования сланцев и/или фосфатов в соответствующие перерабатывающие установки может использоваться один конвейер. И таким образом исключаются раздельные конвейерные системы. В други х дополнительных вариантах изобретения можно осуществлять пиролиз сланцев вместе с отходами отведенного топлива (ROF) или другими видами топлива или материалами, содержащими хлориды и, возможно, диоксины, подготовленными для сжигания газов, полученным из них способом, описанным выше, в камерах сгорания бойлеров паровых турбин теплоэлектростанций или паровых турбин электростанций с комбинированным циклом. На фиг. 10 схематически показано такое устройство. Таким образом, хлориды и диоксины, если они содержатся в материале или топливе, будут абсорбироваться СаО или углекислым кальцием (карбонатом кальция), полученными из сланцев в процессе как пиролиза, так и сжигания. Кроме того, можно осуществлять пиролиз сланцев вместе с такими богатыми серой видами топлива как отходы нефти, угли с высоким содержанием серы и т.п., и с отходами отведенного топлива (ROF) или др угими видами топлива или материалами, содержащими хлориды, для сжигания газов, полученным из них описанным выше способом. Такое устройство схематично пред ставлено на фиг. 11. В этом случае СаО и карбонат кальция, полученные из сланцев, а еще присутствующие после абсорбции сера, двуокись серы и сероводород и т.п. могут быть использованы для абсорбирования хлоридов и диоксинов, если они присутствуют как в процессе пиролиза, так и в процессе сжигания. Если желательно, можно использовать смесь нефтяных и богатых серой видов топлива. Кроме того, если желательно, эти виды топлива могут быть загружены в воздушную факельную печь или печь, где после сжигания подлежащих пиролизу сланцев остается углеродсодержащий материал, раньше, чем в пиролизер поступит богатое серой топливо. Альтернативно, отходы отведенного топлива или другие виды топлива или материалы, содержащие хлориды и, возможно, диоксины, могут быть добавлены в воздушную факельную печь или печь, где после сжигания подлежащих пиролизу сланцев остается углеродсодержащий материал, раньше, чем материал поступает в пиролизер. Сверх того, несмотря на то, что как описано, отходы отведенного топлива (RDF) или другие виды топлива или материалов, содержащих хлориды и, возможно, диоксины, могут быть загружены в печь или пиролизер, порцию этих материалов можно загружать в пиролизер, загружая другую порцию в печь. Это подобно способу, в котором одна порция сланцев или низкокалорийного топлива или порция смеси или сланцев и богатого серой топлива загружается в пиролизер, а другая порция этих материалов загружается в печь, описанную выше, особенно на фиг. 6. Более того, нефтяные сланцы можно сжигать вместе с такими богатыми серой видами топлива, как отходы нефти, угли с высоким содержанием серы и т.п., вместе с отходами отведенного топлива (RDF) или другими видами топлива или материалами, содержащими хлориды и возможно, диоксины, в камерах кипящего слоя. На фиг. 12 схематично показано такое устройство. Здесь также СаО и карбонат кальция, полученные из сланцев, и еще присутствующие после абсорбции сера, двуокись серы и сероводород могут быть использованы для абсорбции хлоридов и диоксинов, если они присутствуют в течение процесса сжигания. Таким образом, нефтяные сланцы используются в удельных величинах (в характерных количествах) для обеспечения достаточного количества СаО и карбоната кальция для абсорбции как серы, двуокиси серы и сероводорода, так и хлоридов и диоксинов. Если желательно, здесь можно также использовать смеси сланцев и богатых серой видов топлива. В дополнение следует указать, что в значительной степени использование богатых серой видов топлива является главным в обеспечении возможности экономного сжигания нефтяных сланцев, вследствие относительно высокой теплотворной способности богатых серой видов топлива. В качестве побочной выгоды нефтяные сланцы обеспечивают абсорбцию как серы и ее соединений, так и других потенциально вредных материалов, таких как хлориды и диоксины, если они присутствуют. 12 42672 Преимущества и более высокие результаты, получаемые за счет способа и устройства по настоящему изобретению, видны из предшествующего описания предпочтительных вариантов изо бретения. Могут быть выполнены различные изменения и модификации, не отходя от характера и охвата изобретения, как описано в приложенных пунктах. Фиг. 1 Фиг. 2 13 42672 Фиг. 3 14 Фиг. 4 42672 15 42672 Фиг. 5 Фиг. 6 16 Фиг. 7 42672 17 Фиг. 8 42672 18 Фиг. 9 42672 19 42672 Фиг. 10 Фиг. 11 Фиг. 12 20 42672 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2002 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ __________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 __________________________________________________________ 21

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for supplying solid fuel and appliance for its implementation, method to obtain combustive gases of solid fuel (versions) and appliance for its implementation (versions), method for increase of quality of raw phosphates including organic substance and appliance for its implementation

Автори англійськоюSiniakevith Borys, Khaskin Mark, Goldman Daniel, Doron Benjamin, Bronitcki Lucien I., Yaffe Eli

Назва патенту російськоюСпособ подачи твердого топлива и устройство его осуществления, способ получения горючих газов из твердого топлива (варианты) и устройство для его осуществления (варианты), способ повышения качества сырых фосфатов, которые содержат органическое вещество, и устройство для его осуществления

Автори російськоюСинякевич Борис, Хаскин Марк, Гольдман Даниель, Дорон Бенжамин, Броницки Люсьен И., Яффе Эли

МПК / Мітки

МПК: F23B 30/00

Мітки: якості, подання, горючих, палива, твердого, варіанти, спосіб, здійснення, пристрій, газів, фосфатів, підвищення, сирих, одержання

Код посилання

<a href="https://ua.patents.su/21-42672-sposib-podannya-tverdogo-paliva-ta-pristrijj-dlya-jjogo-zdijjsnennya-sposib-oderzhannya-goryuchikh-gaziv-z-tverdogo-paliva-varianti-ta-pristrijj-dlya-jjogo-zdijjsnennya-varianti-sp.html" target="_blank" rel="follow" title="База патентів України">Спосіб подання твердого палива та пристрій для його здійснення, спосіб одержання горючих газів з твердого палива (варіанти) та пристрій для його здійснення (варіанти), спосіб підвищення якості сирих фосфатів, я</a>

Попередній патент: Вірус комах зі зниженою здатністю трансмісії від хазяїна до хазяїна в навколишньому середовищі, спосіб його одержання

Наступний патент: Пристрій сприйняття зображень та спосіб сприйняття зображень

Випадковий патент: Упаковка для серветок