Спосіб одержання сирих окатишів і пристрій для його здійснення

Номер патенту: 23880

Опубліковано: 31.08.1998

Автори: Постаногов Владислав Вадимович, Добровенська Ольга Сергіївна, Кальницький Олександр Михайлович, Каварма Ігор Іванович

Формула / Реферат

1. Способ получения сырых окатышей, включающий смешивание шихты, ее увлажнение и окомкование на виброокомкователе, отличающийся тем, что перед окомкованием шихту предварительно подвергают виброобработке на плоской поверхности до получения сплошного уплотнения .слоя, после чего полученный слой рассекают на полосы и направляют их на виброокомкователь, при этом ускорения вибраций плоской поверхности установлены с непрерывным возрастанием по ходу движения уплотненного слоя шихты.

2. Устройство для получения сырых окатышей, включающее виброокомкователь, содержащий основной рабочий орган в виде платформы с продольными каналами, закрепленной в короб, который установлен посредством упругих опор на раме и приводимый в колебательное движение вибровозбудителем, отличающееся тем, что виброокомкователь снабжен дополнительным рабочим органом, выполненным в виде платформы, установленной над основным рабочим органом и связанным с ним жестко, при этом на выходе дополнительного рабочего органа установлена ножевая решетка, прикрепленная посредством перекладины и стойки к раме, основной и дополнительный рабочие органы установлены с наклоном в противоположные стороны, а вибровозбудитель смещен в сторону выхода из дополнительного рабочего органа.

Текст

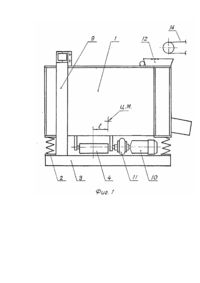

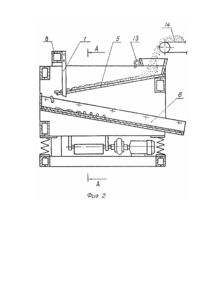

Изобретение относится преимущественно к металлургии и может быть использовано при окомковании тонкоизмельченных рудных материалов. Ближайшим решением по технической сущности и достигаемому результату к предлагаемому (прототипом) является способ получения сырых окатышей, который включает смешивание, подачу ши хты на виброокомкователь. увлажнение, окомкование и транспортирование к разгрузочной части виброокомкователя. Из этого же источника известно устройство (виброокомкователь), содержащее рабочий орган в виде отдельных продольных каналов и установленный посредством упругих опор на раме, вибратор, дебалансные валы которого расположены вдоль продольной оси рабочего органа. В известном способе процесс окомкования в значительной мере зависит от внешних факторов: крупности частиц и влажности исходной шихты, равномерности ее подачи, качества смешивания компонентов и т.д. Это обуславливает низкое качество окатышей и нестабильность процесса окомкования, которые проявляются в недостаточной прочности окатышей и большом выходе мелочи в готовом продукте. В основу изобретения поставлена задача усовершенствования способа получения сырых окатышей и устройства для осуществления этого способа. Технические результаты при реализации предполагаемого изобретения в отношении заявляемого способа и устройства совпадают между собой. Механический результат, по сравнению с прототипом, состоит в сокращении выхода мелочи в готовом продукте, повышении прочности окатышей при одновременном снижении требований качеству исходной шихты. Потребительский результат при реализации заявляемого изобретения состоит в снижении себестоимости производимой продукции, улучшении экологической обстановки на предприятиях, связанных с переработкой металлургического сырья. Поставленная задача достигается тем, что в способе получения сырых окатышей, включающем смешивание, подачу ши хты на виброокомкователь, увлажнение, окомкование и транспортировку к разгрузочной части виброокомкователя, шихту до подачи на виброокомкователь предварительно подвергают виброобработке на плоской поверхности до получения сплошного уплотненного слоя, после чего полученный слой рассекают на полосы и направляют их на виброокомкователь, при этом ускорения вибраций плоской поверхности установлены с непрерывным возрастанием на ходу движения уплотненного слоя шихты. Поставленная задача достигается также тем, что виброокомкователь, содержащий рабочий орган в виде продольных каналов, установленный посредством упруги х опор на раме и приводимый в колебательное движение вибровозбудителем, снабжен дополнительным рабочим органом, выполненным в виде платформы, установленной над основным рабочим органом и связанным с ним жестко, при этом на выходе дополнительного рабочего органа установлена ножевая решетка, прикрепленная к раме, а вибровозбудитель смещен от центра масс виброокомкователя в сторону вы хода из дополнительного рабочего органа. Способ осуществляется следующим образом. Компоненты шихты смешивают, подают на вибрирующую плоскую поверхность и тем увлажняют. Под воздействием вибрации в материале шихты снижаются силы трения и сцепления между частицами, что приводит к "растеканию" шихты по поверхности. При этом происходит уплотнение шихты (т.е. более плотная укладка ее частиц), в результате чего излишняя влага выдавливается на поверхность. На плоской поверхности образуется сплошной однородный тестообразный слой. Далее этот непрерывно движущийся слой рассекают на продольные полосы и эти полосы перегружают на виброокомкователь. Поскольку подачу шихты, транспортировку слоя и его перегрузку осуществляют непрерывно, слой стремится двигаться сплошным потоком. Однако в связи с тем, что ускорения вибраций плоской поверхности установлены с непрерывным возрастанием по ходу движения слоя шихты, скорость транспортирования слоя на выходе из плоской поверхности несколько выше, чем на выходе. Поэтому на выходе в уплотненном слое шихты возникают внутренние напряжения, которые разрывают этот слой. Это приводит к тому, что на виброокомкователь поступают уплотненные и частично обезвоженные комочки шихты. На виброокомкователе под воздействием дальнейшей виброобработки этим комочкам придается шарообразная форма готового окатыша. Предлагаемый способ реализуется в виброокомкователе, схематически изображенном на приведенном чертеже: фиг. 1 -общий вид; фиг. 2 - продольный разрез. Виброокомкователь содержит короб 1, установленный посредством упругих опор 2 на неподвижной раме 3 и приводимый в колебательное движение дебалансным вибровозбудителем 4. Внутри короба 1 жестко закреплены друг над другом два рабочих органа. Первый по ходу подачи и движения шихты рабочий орган выполнен в виде наклонной плоской платформы 5, второй рабочий орган установлен под первым и выполнен в виде наклонных в противоположную сторону продольных U-образных каналов 6. На выходе из плоской платформы 5 установлена ножевая решетка 7, представляющая собой систему параллельных ножей. Она жестко прикреплена к перекладине 8, которая через стойки 9 опирается на раму 3. Вибровозбудитель 4 смещен от центра колебающихся масс (Ц.М.) виброокомкователя в сторону вы хода из платформы 5 на расстояние, равное 1. Во вращение вал вибровозбудителя 4 приводится электродвигателем 10, с которым связан через упругую м уфту 11, Для загрузки виброокомкователя на коробе 1 имеется воронка 12. На ней закреплены форсунки 13. Подача шихты на виброокомкователь осуществляется конвейером 14. Виброокомкователь работает следующим образом. Включением электродвигателя 10 приводят короб 1 в колебательное движение. За счет внецентренного расположения вибровозбудителя 4 реализуется неоднородное траекторное поле вибраций короба, при котором вертикальные составляющие амплитуды колебаний и, соответственно, ускорения колебаний, плавно увеличиваются в сторону смещения вибровозбудителя. Шихту конвейером 14 через воронку 12 подают на вибрирующую платформу 5 и увлажняют из форсунок 13. Под воздействием вибраций шихта, перемещаясь по наклонной поверхности платформы 5, уплотняется, приобретая тестообразную форму. По мере продвижения по платформе 5, скорость этого слоя уплотненной шихты плавно увеличивается (за счет увеличения амплитуды колебаний из-за внецентренного расположения вибровозбудителя), что к моменту его подхода к ножевой решетке 7 приводит к поперечным разрывам в потоке. При проходе сквозь ножевую решетку 7 слой рассекается на продольные полосы. Эффективному рассеканию слоя шихты и очистке ножевой решетки 7 способствует то, что процесс резания осуществляется при вибрациях платформы 5 относительно неподвижных ножей 7. С платформы 5 уплотненные комочки шихты поступают в каналы 6. Так под воздействием вибраций и благодаря наклонному расположению рабочего органа они перемещаются вдоль каналов 6 и одновременно поперек их, поднимаясь снизу ввер х по криволинейным поверхностям каналов. Достигнув вер хней части криволинейной поверхности канала комочки шихты под действием силы тяжести скатываются на дно канала. Таким образом, траектория циркуляционного перемещения комочков шихты напоминает растянутую пружину. На этом пути комочки приобретают широкообразную форму готового продукта. Экспериментальные исследования предложенного способа выполнены в условиях Жезказганского медеплавильного завода на экспериментальном образце виброокомкователя (длина 4,4 м; угол наклона рабочих органов от 0 до 18°; часто та колебаний от 20 до 40 Гц; смещение вибровозбудителя от Ц.М. о т 0 до 1 м) показали, что процесс окомкования стабилен при сниженных требованиях и крупности частиц исходной шихты и значительных колебаний влажности. В таблице для примера приведены данные о качестве медесодержащих окатышей, полученные при угле наклона верхнего рабочего органа 10°; нижнего - 12°; частоте колебаний 30 Гц и смещении вибровозбудителя 0,4 м. За базу сравнения принята существующая на медьэаводе технология производства окатышей в чашевых окомко-вателях диаметром 7,0 м. Относительные показатели качества окатышей qI рассчитывались по одной из формул где Pi и Piv - соответственно значения показателей качества окатышей по предлагаемому и базовому вариантам. Из этих двух формул применялась та, при которой увеличению относительного показателя отвечает улучшение качества окатышей. Из таблицы видно, что использование предложенного способа получения окатышей и виброокомкователя позволяет резко сократить выход мелочи в готовом продукте (в 6 раз) и повысить прочность сырых и сухи х окатышей (соответственно в 1,7 и 1,5 раза) при одновременном существенном снижении требований к качеству исходной шихты.

ДивитисяДодаткова інформація

Назва патенту англійськоюA process for preparation of raw pellets and a mechanism for realizing the same

Автори англійськоюKavarma Ihor Ivanovych, Dobrovenska Olha Serhiivna, Kalnytskyi Oleksandr Mykhaillovych, Postanohov Vladyslav Vadymovych

Назва патенту російськоюСпособ получения сырых окатышей и устройство для его осуществления

Автори російськоюКаварма Игорь Иванович, Добровенская Ольга Сергеевна, Кальницкий Александр Михайлович, Постаногов Владислав Вадимович

МПК / Мітки

МПК: C22B 1/24

Мітки: окатишів, здійснення, сирих, одержання, пристрій, спосіб

Код посилання

<a href="https://ua.patents.su/4-23880-sposib-oderzhannya-sirikh-okatishiv-i-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання сирих окатишів і пристрій для його здійснення</a>

Попередній патент: Спосіб одержання сирих окатишів

Наступний патент: Спосіб лікування хронічного панкреатиту

Випадковий патент: Спосіб лікування пріапізму