Спосіб розливу металічного сплаву

Номер патенту: 42721

Опубліковано: 15.11.2001

Автори: УОЛКЕР Крейг Іан, ТОМСОН Ендрю Уільям, ДОЛМАН Кевін Франсіс, ХАРІС Чарльз Філіп

Формула / Реферат

1. Способ разливки металлического сплава, содержащего первичную фазу, диспергированную в фазе эвтектики, включающий образование расплава металлического сплава, разливку полученного расплава в заливочную форму для образования отливки, введение в поток расплавленного металла добавок, отличайщийся тем, что в качестве добавок вводят порошкообразный материал для отбора теплоты от расплавленного металлического сплава и переохлаждения расплавленного металлического сплава от температуры разливки до температуры кристаллизации первичной фазы, которая находится между температурами ликвидуса и солидуса металлического сплава, для получения в литьевой форме отливки, содержащей первичную фазу, диспергированную в фазе эвтектики, причем разливку расплава металлического сплава проводят при температуре равной или превышающей температуру ликвидуса.

2. Способ разливки по п. 1, отличающийся тем, что порошкообразный материал во время разливки вводят равномерно.

3. Способ разливки по п. 1, отличающийся тем, что порошкообразный материал инжектируют в поток расплавленного металла через форсунку.

4. Способ разливки по п. 3, отличающийся тем, что порошкообразный материал инжектируют в поток расплавленного металла в потоке газа-носителя, содержащем сжатый воздух.

5. Способ разливки по п. 1, отличающийся тем, что порошкообразный материал вводят в расплав в соотношении от 0,1 до 10% от веса отливки.

6. Способ разливки по п. 5, отличающийся тем, что количество порошкообразного материала не превышает 5% от конечного веса отливки.

7. Способ разливки по п. 6, отличающийся тем, что количество порошкообразного материала составляет от 0,5% до 1% от конечного веса отливки.

8. Способ разливки по п. 1, отличающийся тем, что максимальный размер частиц порошкообразного материала составляет 200 мкм, преимущественно - 75 мкм.

9. Способ разливки по п. 1, отличающийся тем, что минимальный размер частиц порошкообразного материала составляет 5 мкм.

10. Способ разливки по п. 1, отличающийся тем, что средний размер частиц порошкообразного материала составляет от 20 до 100 мкм.

11. Способ разливки по п. 1, отличающийся тем, что порошкообразным материалом является порошок.

12. Способ разливки по п. 1, отличающийся тем, что порошкообразный материал выбран из группы, состоящей из металла, неорганического соединения металла и сплава.

13. Способ разливки по п. 1, отличающийся тем, что порошкообразный материал растворяют, по меньшей мере частично, в расплаве.

14. Способ разливки по п. 1, отличающийся тем, что порошкообразный материал имеет более высокую точку плавления, чем расплав.

15. Способ разливки по п. 1, отличающийся тем, что обеспечивают по меньшей мере частичное поглощение частиц порошкообразного материала первичной фазой.

16. Способ разливки по п. 1, отличающийся тем, что порошкообразный материал имеет кристаллографическую структуру, совместимую с первичной фазой.

17. Способ разливки по п. 1, отличающийся тем, что металлический сплав представляет собой высокохромный заэвтектический белый чугун, а первичная фаза состоит из карбидов М7С3.

18. Способ разливки по п. 17, отличающийся тем, что сплав имеет состав в % вес., состоящий в основном из приблизительно 3-8,5% С, приблизительно 20-45% Сr, приблизительно до 15% Мn, приблизительно до 3% Si, приблизительного до Мо, приблизительно до 10% Ni, приблизительно до 5% Сu, приблизительно до 1% Р, приблизительно до 1% S, остальное - Fe и случайные примеси.

19. Способ разливки по п. 18, отличающийся тем, что сплав имеет состав в % вес. состоящий в основном из 4-5,5% С, 28-37% Сr, 1-4% Мn, 0,1-1% Si, 0,5-1,5% Мо, менее 1% Ni, менее 0,1% Р, менее 0,1% S, остальное - Fe и случайные примеси.

20. Способ разливки по п. 17, отличающийся тем, что объем первичного карбида М7С3 составляет по меньшей мере 20%, причем первичные карбиды M7C3 равномерно распределены в отливке.

21. Способ разливки по п. 17, отличающийся тем, что средний размер поперечного сечения первичного карбида М7С3 составляет от 10 до 50 мкм.

22. Способ разливки по п. 21, отличающийся тем, что размер поперечного сечения первичного карбида М7С3 составляет от 20 до 30 мкм.

23. Способ разливки по п. 17, отличающийся тем, что порошкообразный материал выбран из группы, состоящей из высокоуглеродистого феррохрома, карбида хрома и железа.

24. Способ разливки по п. 17, отличающийся тем, что температура разливки приблизительно равна:

ликвидус (°С) + А(°С) + В, где А = 15°С для сечения отливки менее 50 мкм

А = 10°С для сечения отливки от 50 до 100 мкм,

А = 5°С для сечения отливки более 100 мкм,

В = количество порошкообразного материала в % вес.

25. Способ разливки по п. 17, отличающийся тем, что после разливки отливку подвергают термообработке, которая повышает твердость матрицы.

26. Способ разливки по п. 25, отличающийся тем, что термообработку проводят выдерживанием отливки при температуре от 750 до 1050°С в течение 2-5 часов, а затем охлаждают на воздухе или в печи.

Текст

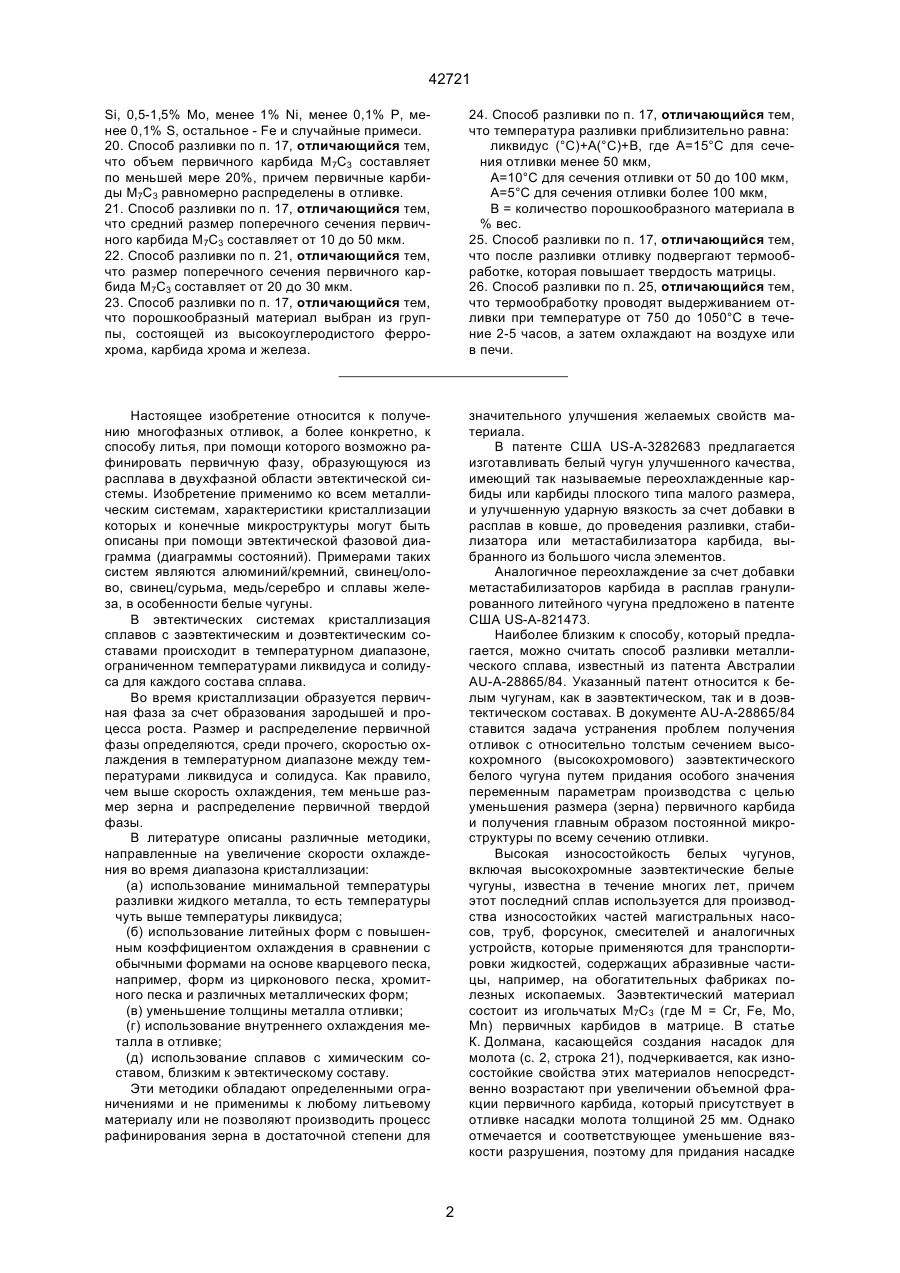

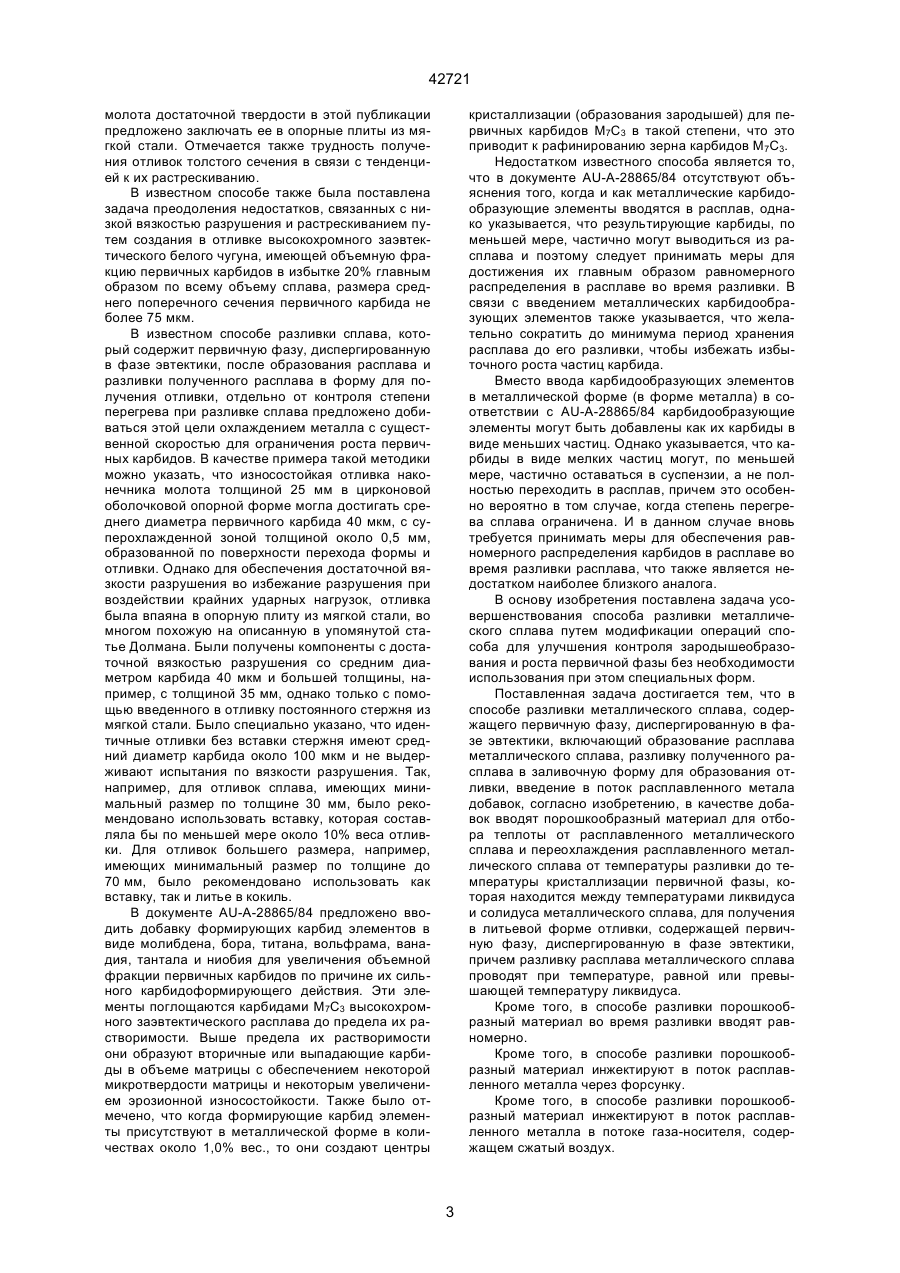

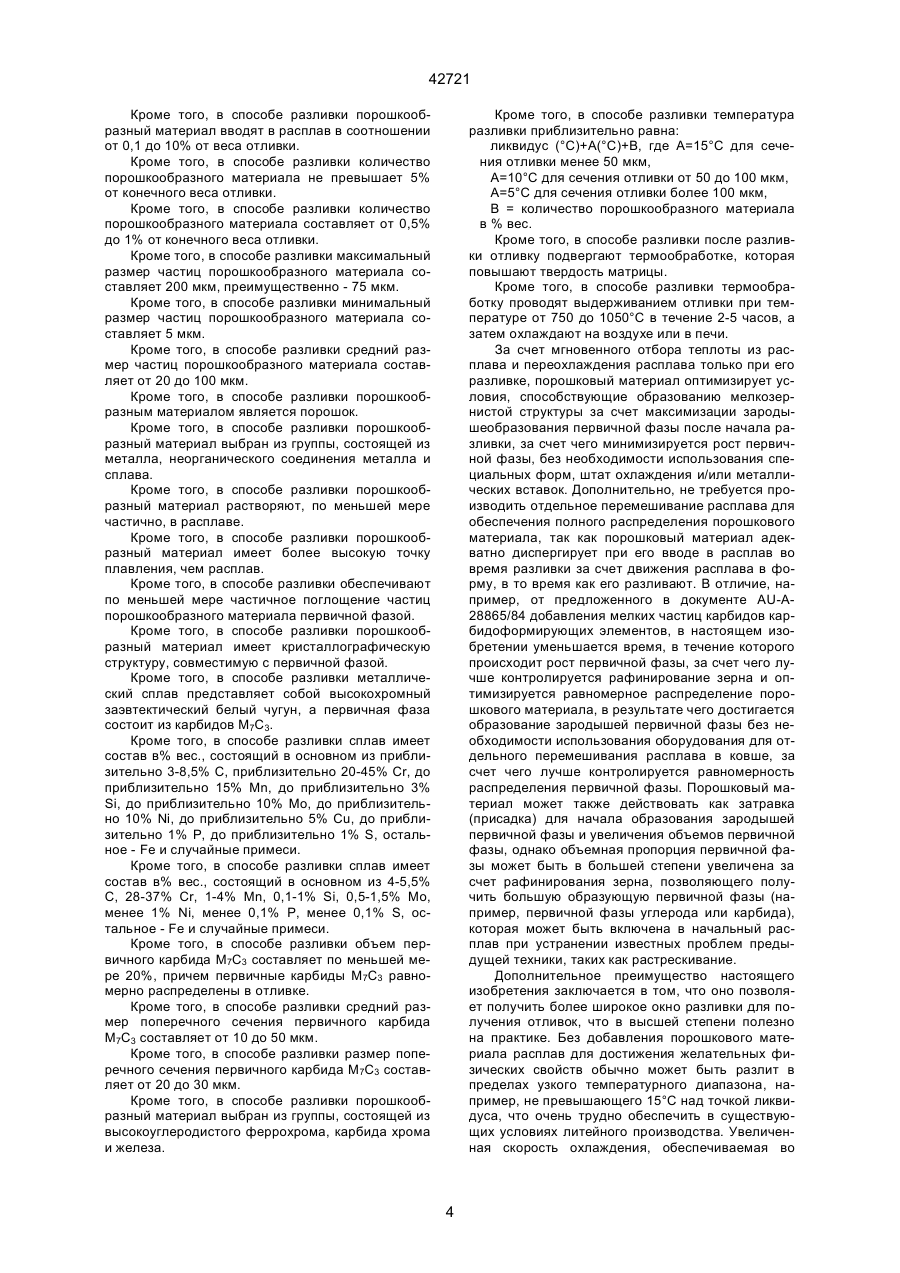

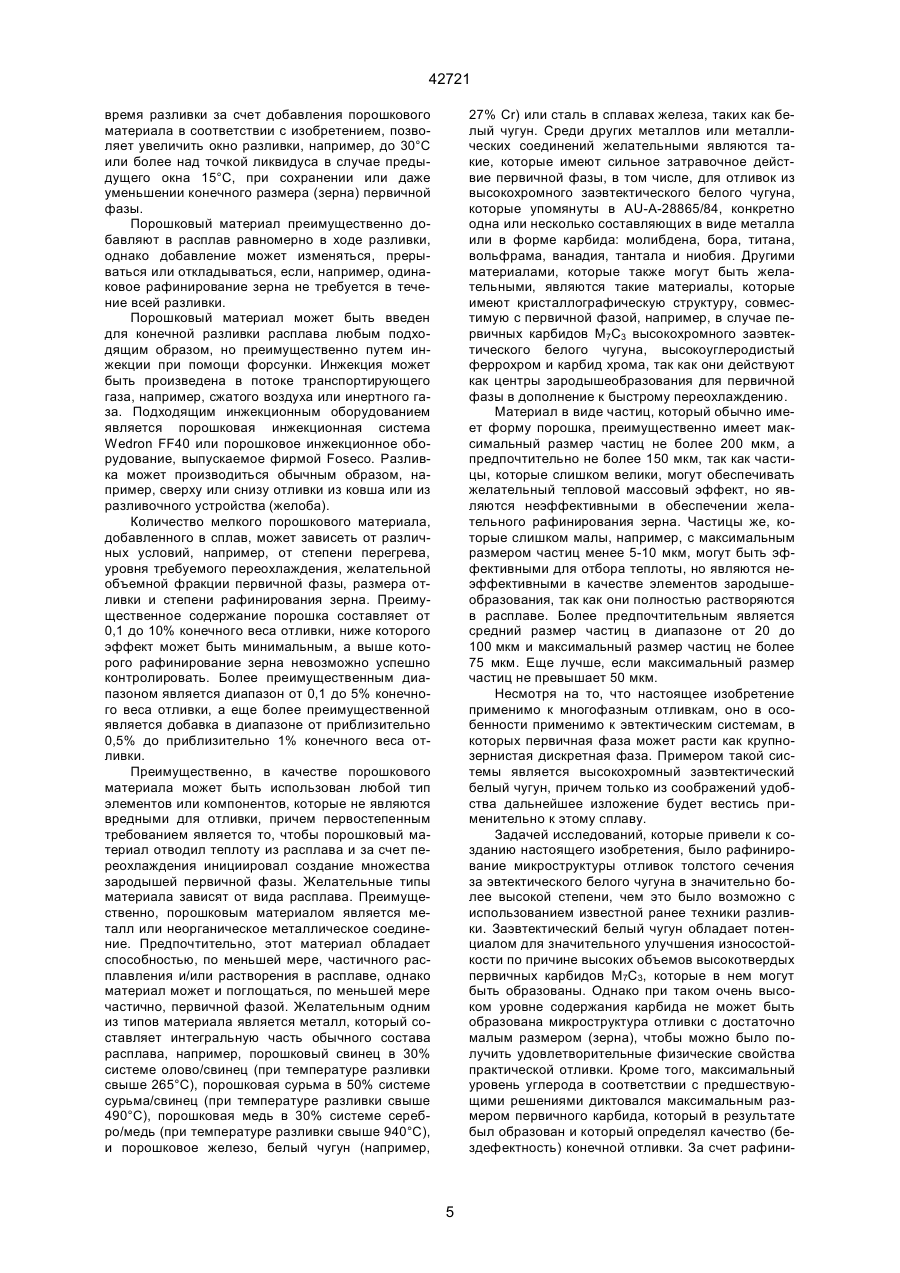

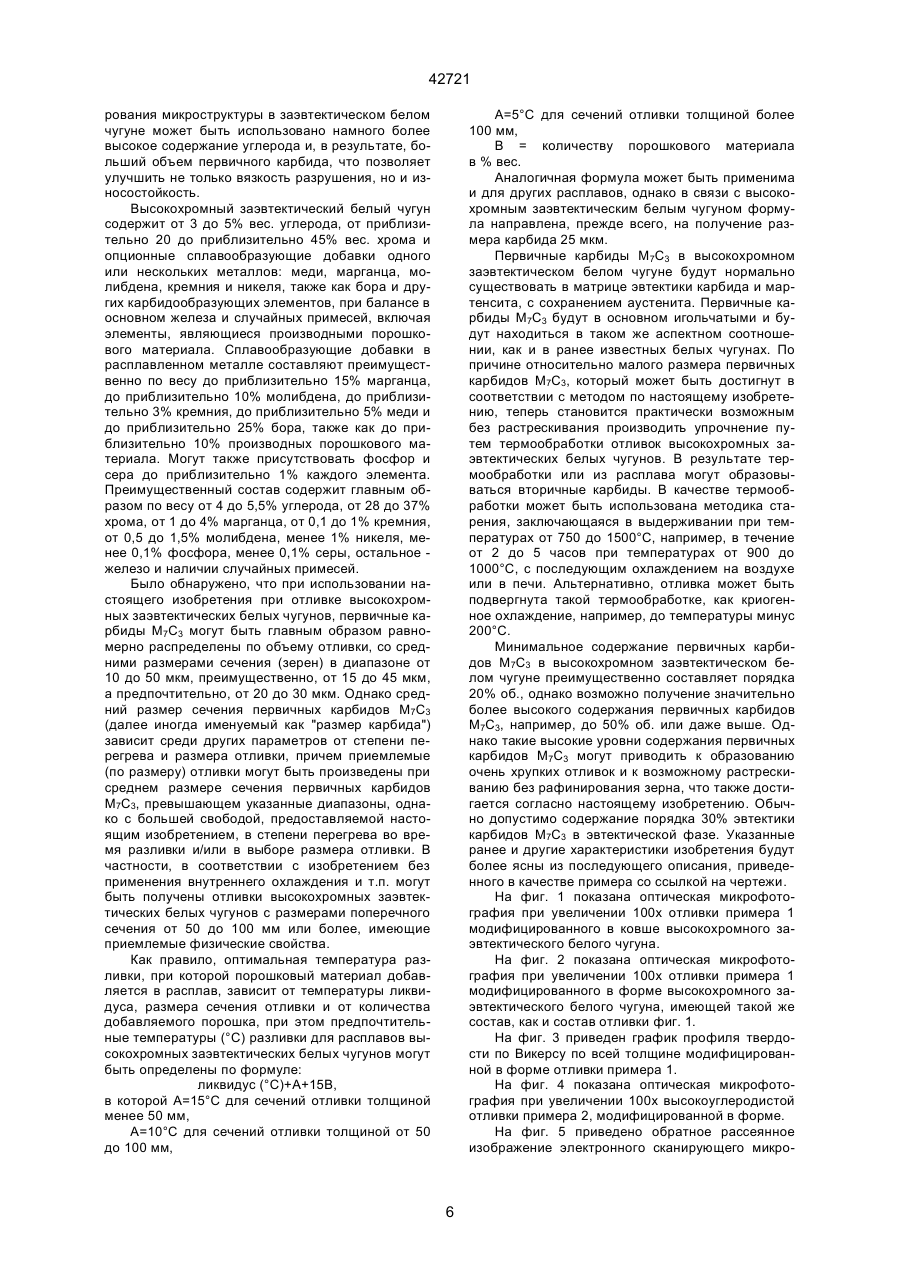

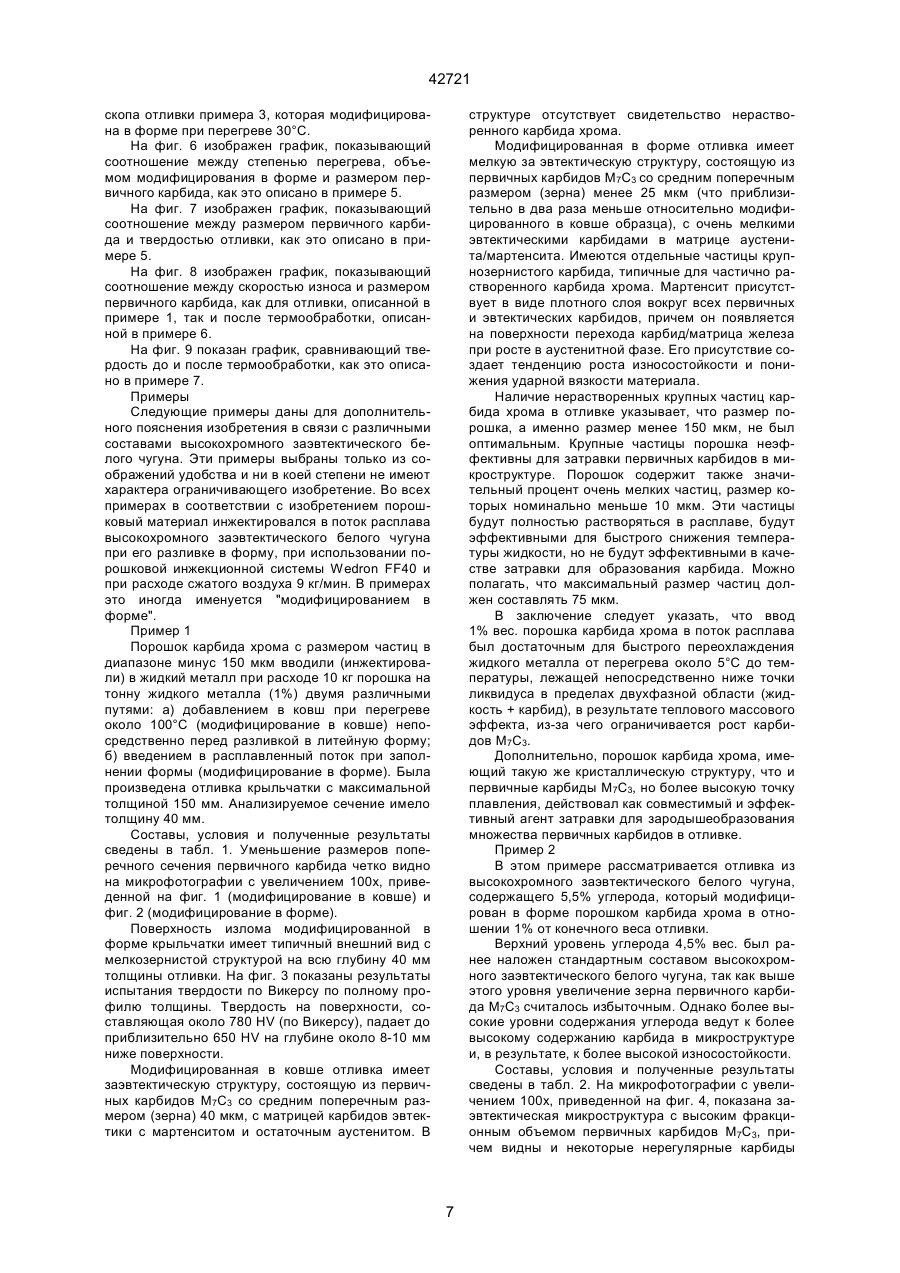

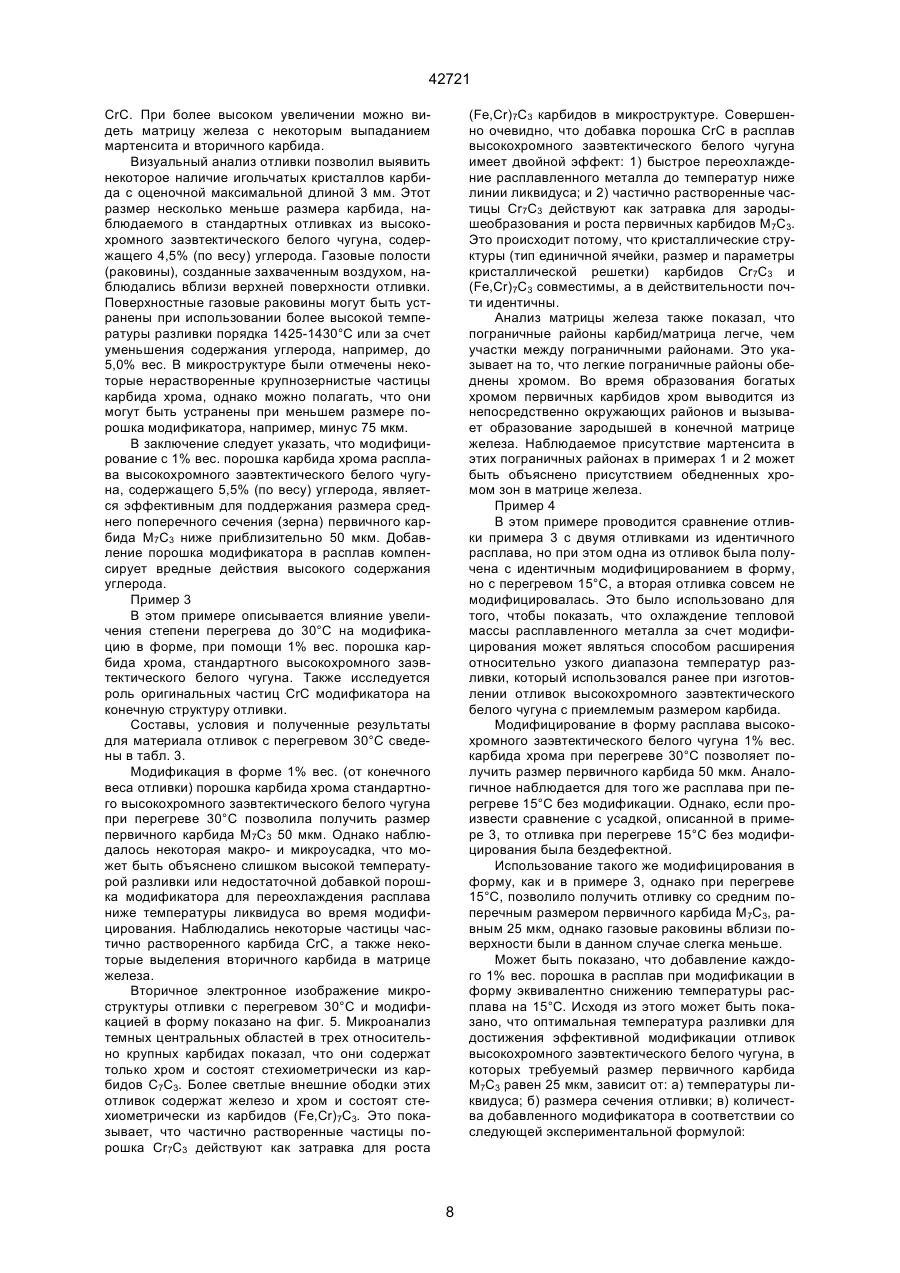

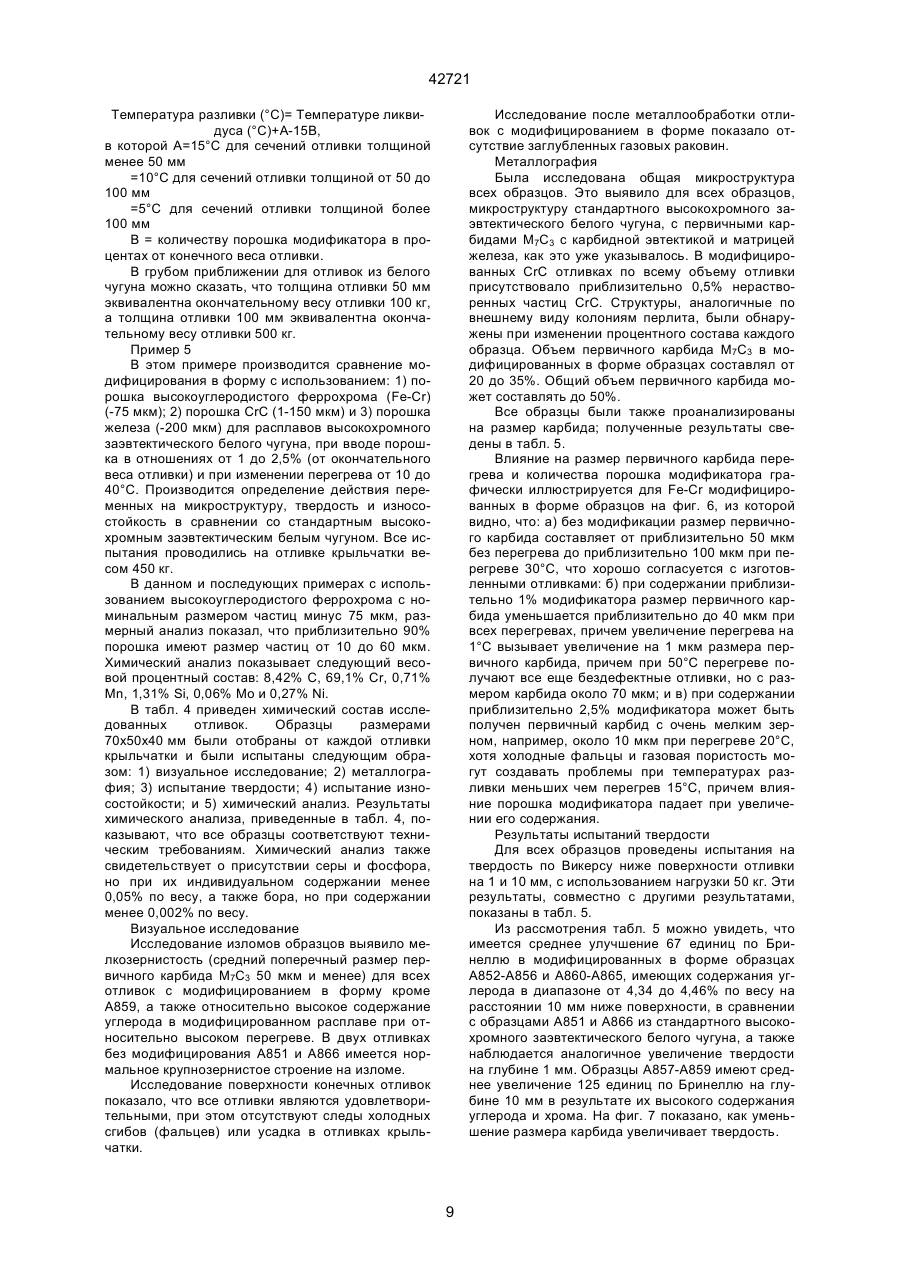

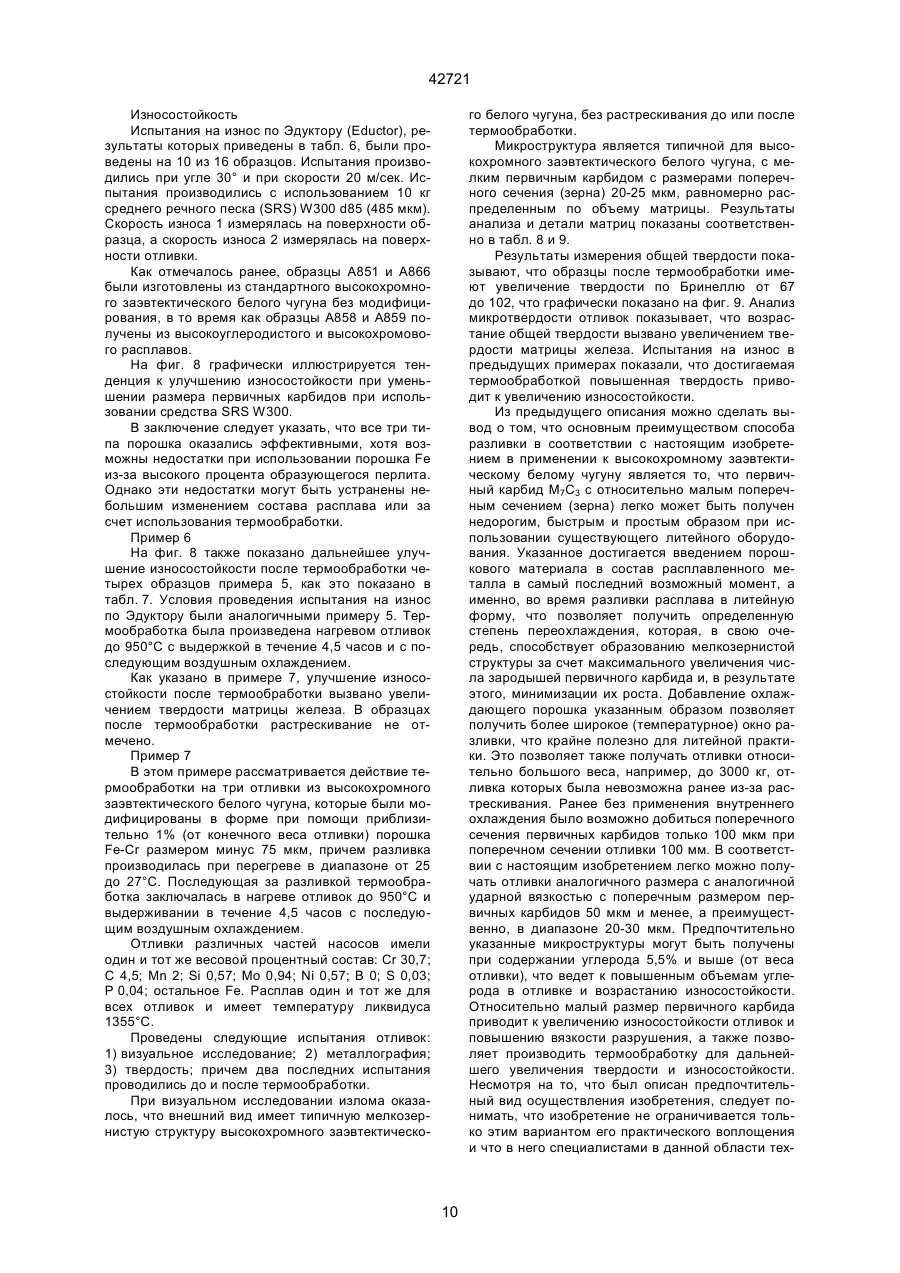

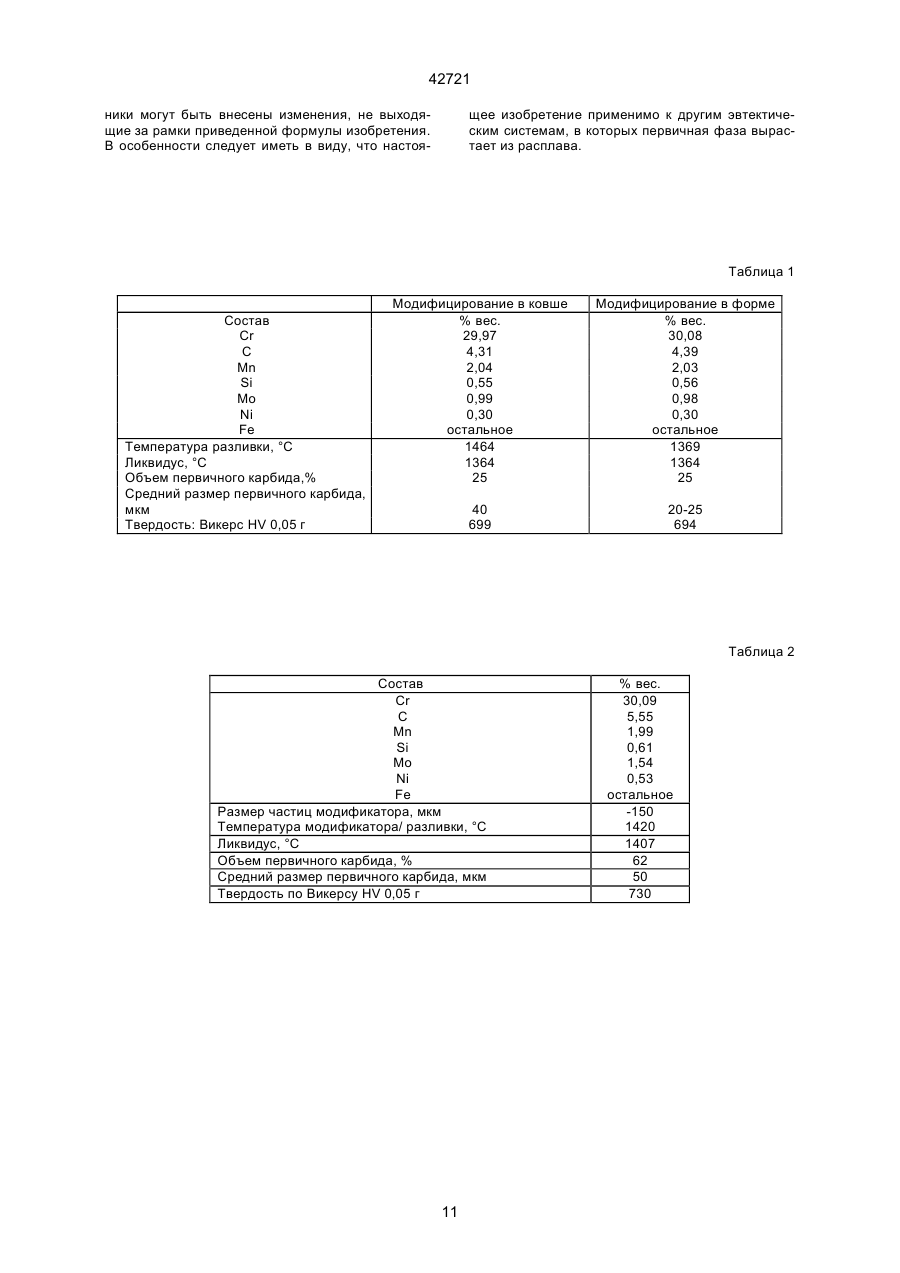

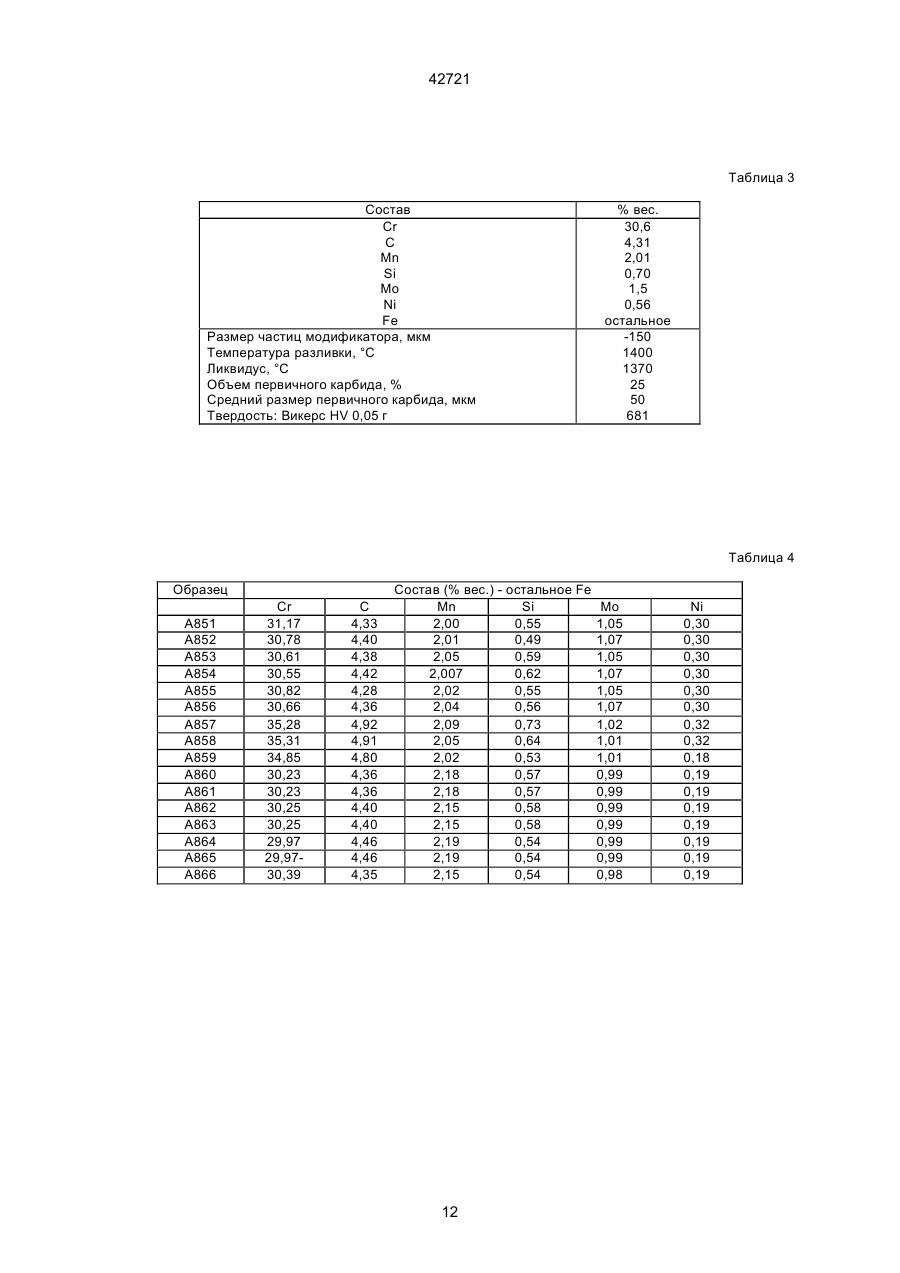

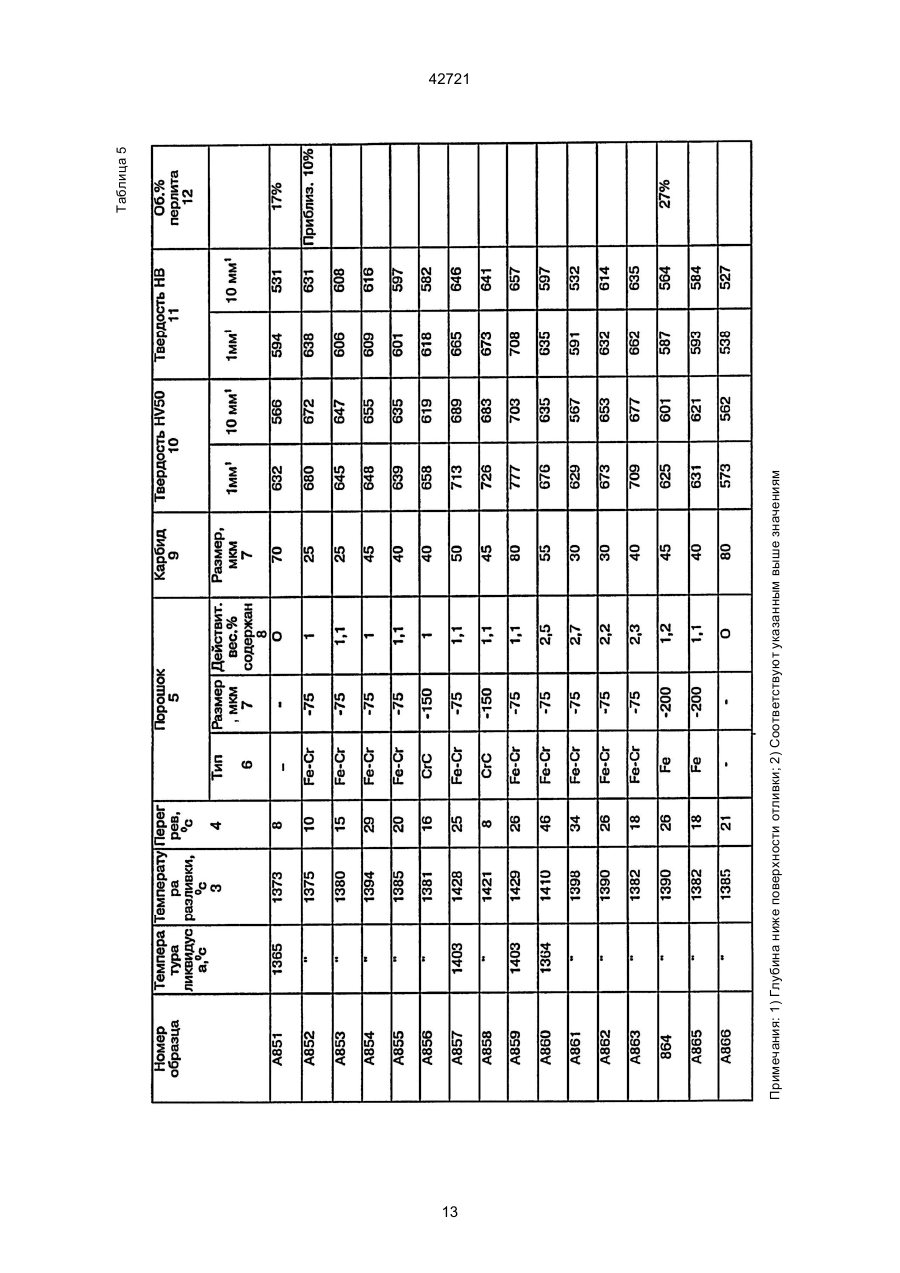

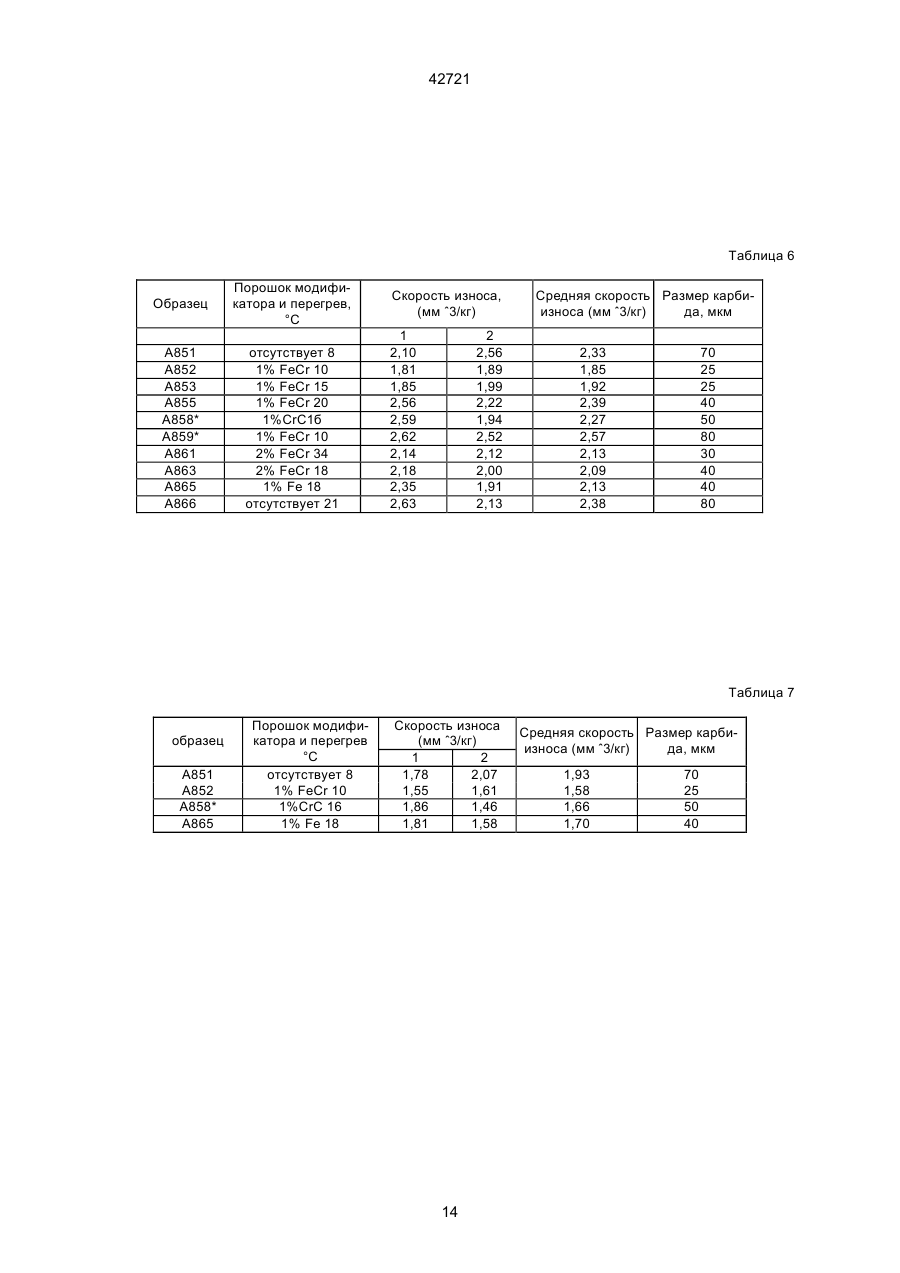

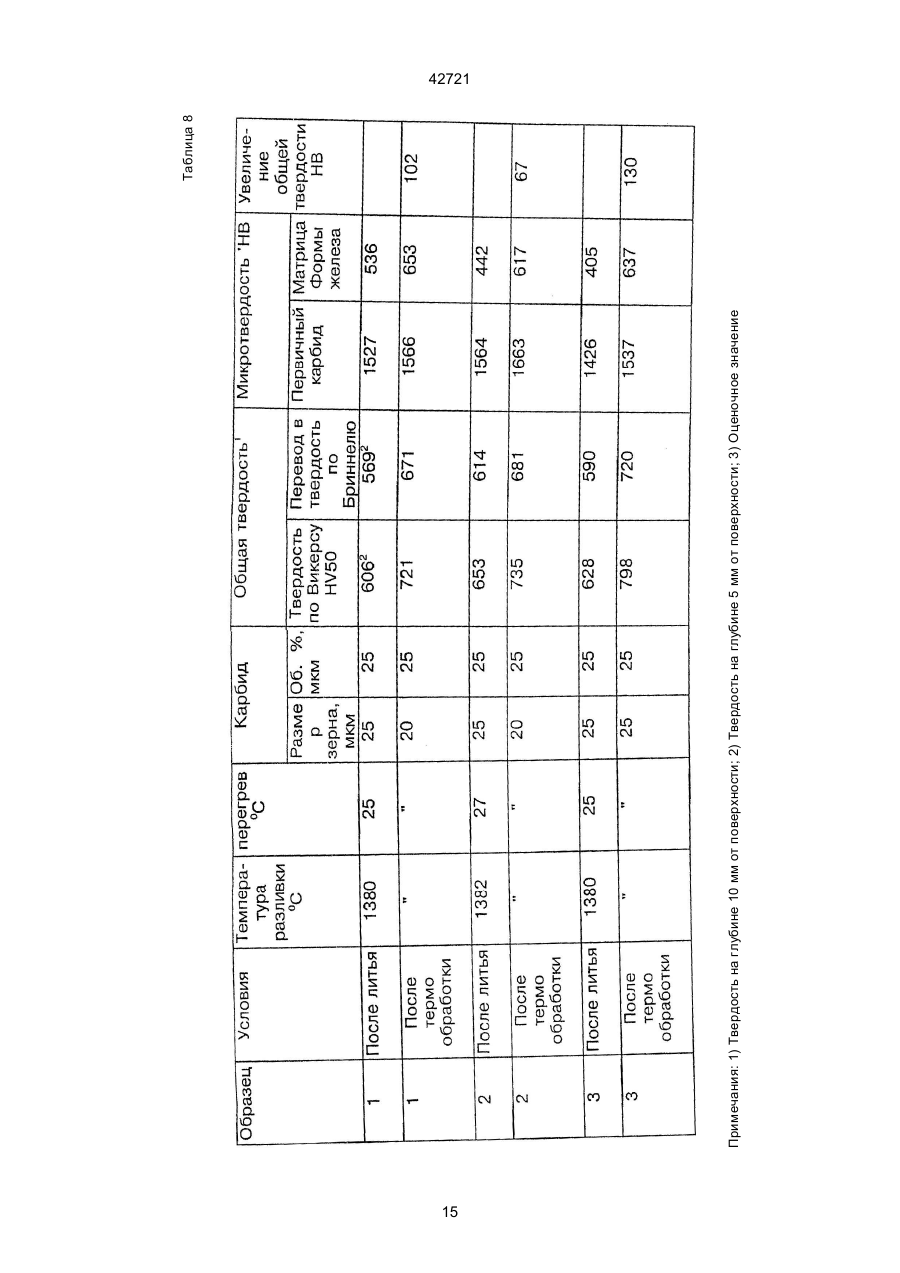

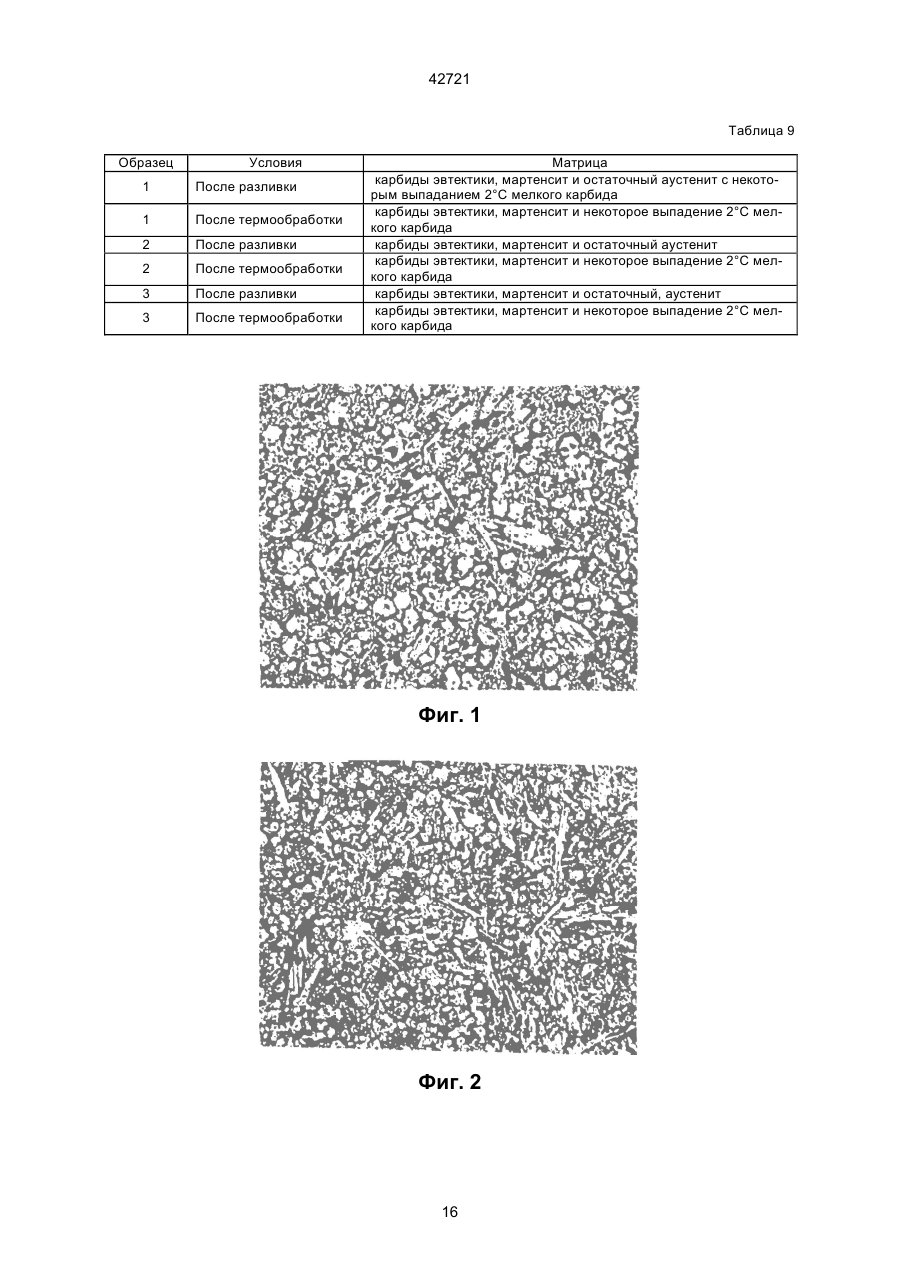

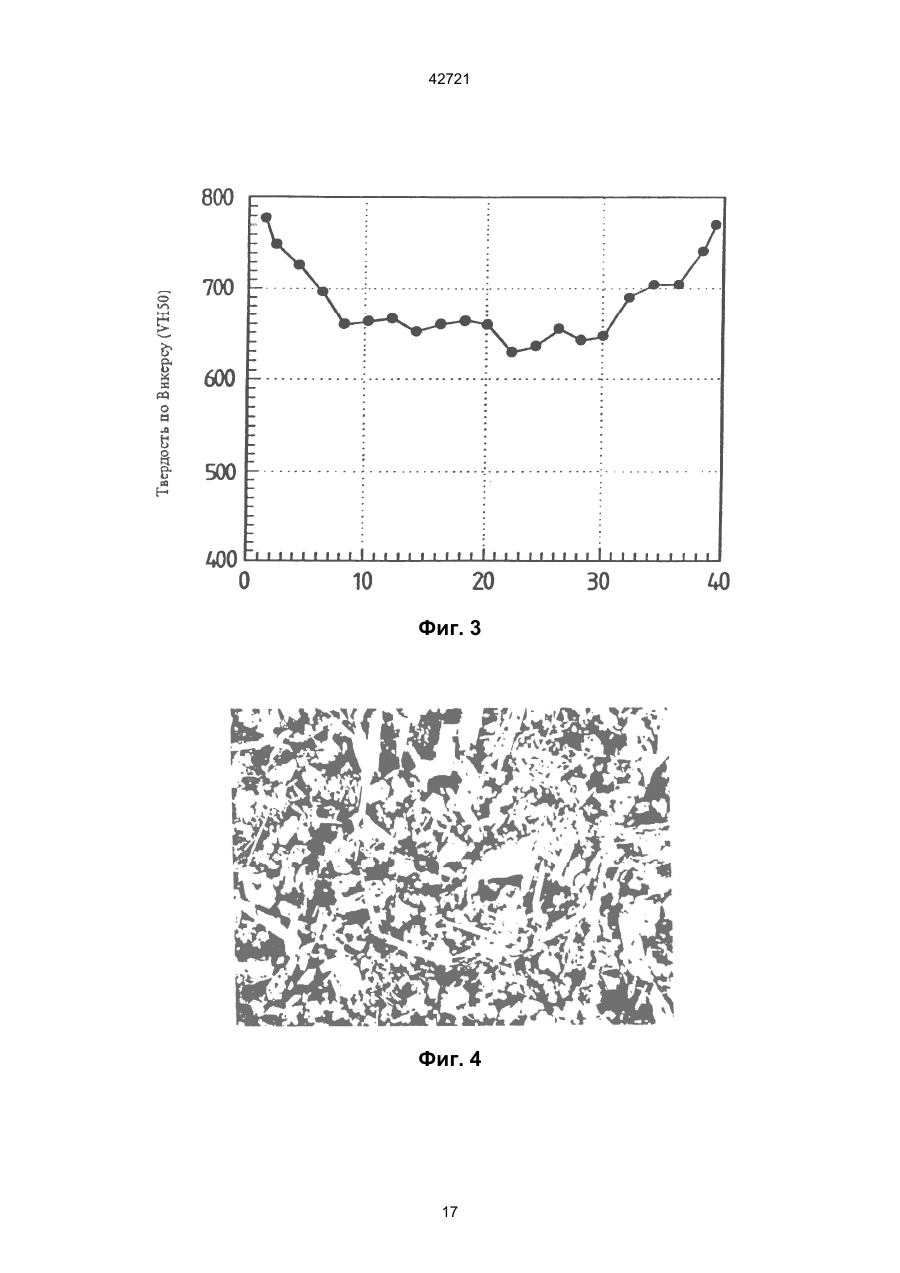

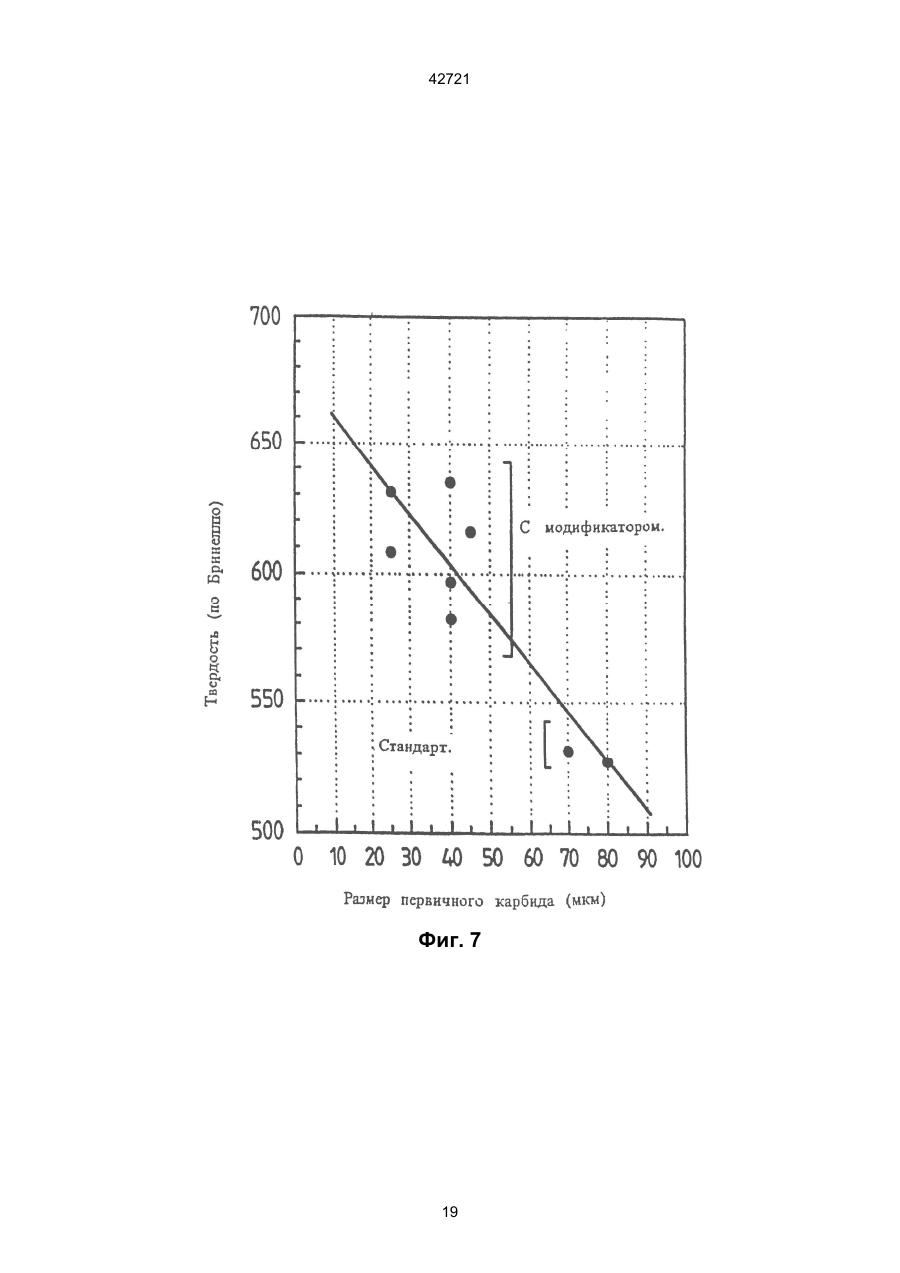

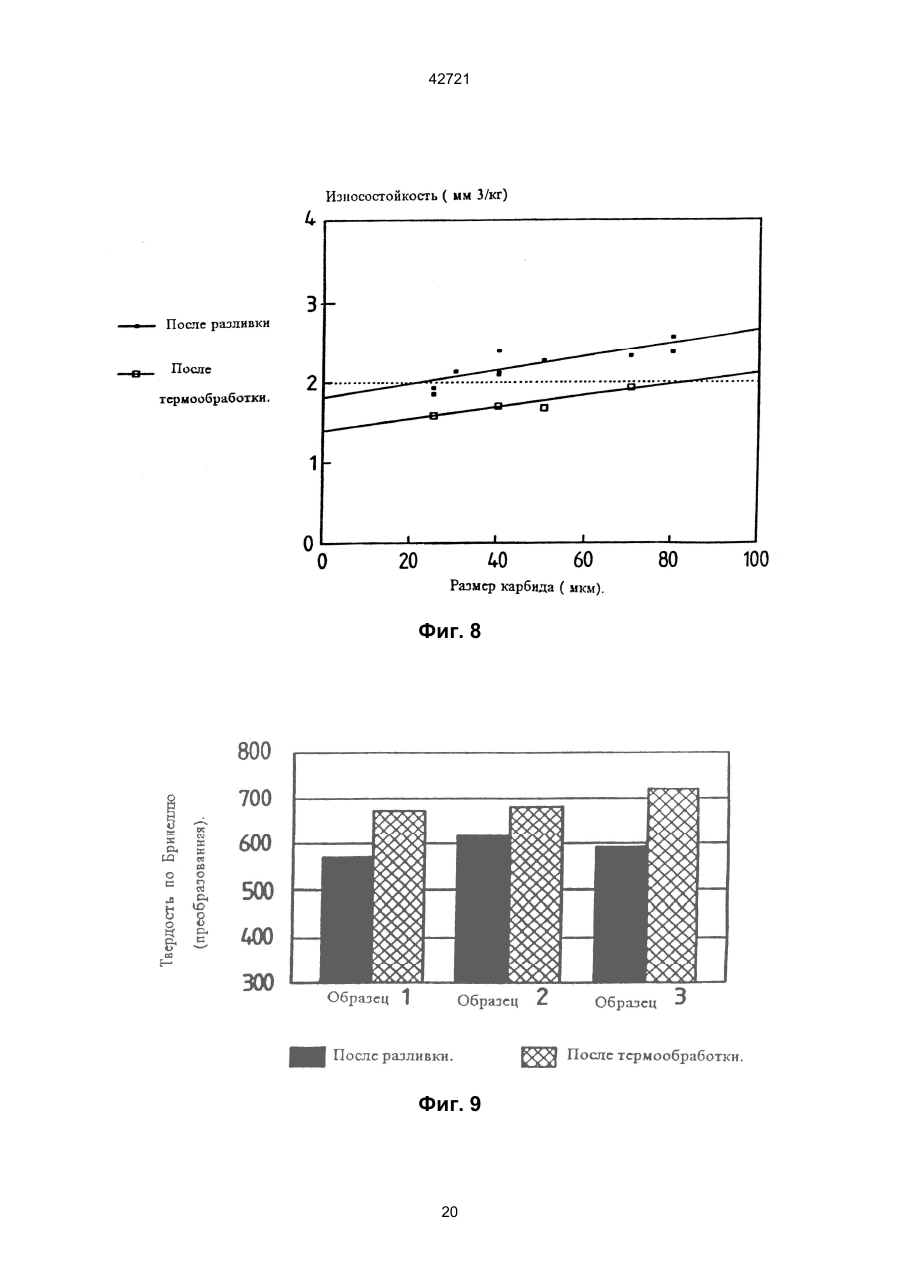

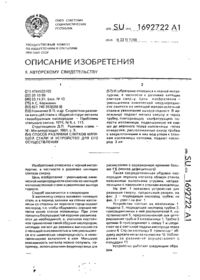

1. Способ разливки металлического сплава, содержащего первичную фазу, диспергированную в фазе эвтектики, включающий образование расплава металлического сплава, разливку полученного расплава в заливочную форму для образования отливки, введение в поток расплавленного металла добавок, отличайщийся тем, что в качестве добавок вводят порошкообразный материал для отбора теплоты от расплавленного металлического сплава и переохлаждения расплавленного металлического сплава от температуры разливки до температуры кристаллизации первичной фазы, которая находится между температурами ликвидуса и солидуса металлического сплава, для получения в литьевой форме отливки, содержащей первичную фазу, диспергированную в фазе эвтектики, причем разливку расплава металлического сплава проводят при температуре, равной или превышающей температуру ликвидуса. 2. Способ разливки по п. 1, отличающийся тем, что порошкообразный материал во время разливки вводят равномерно. 3. Способ разливки по п. 1, отличающийся тем, что порошкообразный материал инжектируют в поток расплавленного металла через форсунку. 4. Способ разливки по п. 3, отличающийся тем, что порошкообразный материал инжектируют в поток расплавленного металла в потоке газаносителя, содержащем сжатый воздух. 5. Способ разливки по п. 1, отличающийся тем, что порошкообразный материал вводят в расплав в соотношении от 0,1 до 10% от веса отливки. 6. Способ разливки по п. 5, отличающийся тем, что количество порошкообразного материала не превышает 5% от конечного веса отливки. 7. Способ разливки по п. 6, отличающийся тем, что количество порошкообразного материала со C2 (54) СПОСІБ РОЗЛИВУ МЕТАЛІЧНОГО СПЛАВУ 42721 Si, 0,5-1,5% Мо, менее 1% Ni, менее 0,1% Р, менее 0,1% S, остальное - Fe и случайные примеси. 20. Способ разливки по п. 17, отличающийся тем, что объем первичного карбида М7С3 составляет по меньшей мере 20%, причем первичные карбиды M7C3 равномерно распределены в отливке. 21. Способ разливки по п. 17, отличающийся тем, что средний размер поперечного сечения первичного карбида М7С3 составляет от 10 до 50 мкм. 22. Способ разливки по п. 21, отличающийся тем, что размер поперечного сечения первичного карбида М7С3 составляет от 20 до 30 мкм. 23. Способ разливки по п. 17, отличающийся тем, что порошкообразный материал выбран из группы, состоящей из высокоуглеродистого феррохрома, карбида хрома и железа. 24. Способ разливки по п. 17, отличающийся тем, что температура разливки приблизительно равна: ликвидус (°С)+А(°С)+В, где А=15°С для сечения отливки менее 50 мкм, А=10°С для сечения отливки от 50 до 100 мкм, А=5°С для сечения отливки более 100 мкм, В = количество порошкообразного материала в % вес. 25. Способ разливки по п. 17, отличающийся тем, что после разливки отливку подвергают термообработке, которая повышает твердость матрицы. 26. Способ разливки по п. 25, отличающийся тем, что термообработку проводят выдерживанием отливки при температуре от 750 до 1050°С в течение 2-5 часов, а затем охлаждают на воздухе или в печи. Настоящее изобретение относится к получению многофазных отливок, а более конкретно, к способу литья, при помощи которого возможно рафинировать первичную фазу, образующуюся из расплава в двухфазной области эвтектической системы. Изобретение применимо ко всем металлическим системам, характеристики кристаллизации которых и конечные микроструктуры могут быть описаны при помощи эвтектической фазовой диаграмма (диаграммы состояний). Примерами таких систем являются алюминий/кремний, свинец/олово, свинец/сурьма, медь/серебро и сплавы железа, в особенности белые чугуны. В эвтектических системах кристаллизация сплавов с заэвтектическим и доэвтектическим составами происходит в температурном диапазоне, ограниченном температурами ликвидуса и солидуса для каждого состава сплава. Во время кристаллизации образуется первичная фаза за счет образования зародышей и процесса роста. Размер и распределение первичной фазы определяются, среди прочего, скоростью охлаждения в температурном диапазоне между температурами ликвидуса и солидуса. Как правило, чем выше скорость охлаждения, тем меньше размер зерна и распределение первичной твердой фазы. В литературе описаны различные методики, направленные на увеличение скорости охлаждения во время диапазона кристаллизации: (а) использование минимальной температуры разливки жидкого металла, то есть температуры чуть выше температуры ликвидуса; (б) использование литейных форм с повышенным коэффициентом охлаждения в сравнении с обычными формами на основе кварцевого песка, например, форм из цирконового песка, хромитного песка и различных металлических форм; (в) уменьшение толщины металла отливки; (г) использование внутреннего охлаждения металла в отливке; (д) использование сплавов с химическим составом, близким к эвтектическому составу. Эти методики обладают определенными ограничениями и не применимы к любому литьевому материалу или не позволяют производить процесс рафинирования зерна в достаточной степени для значительного улучшения желаемых свойств материала. В патенте США US-A-3282683 предлагается изготавливать белый чугун улучшенного качества, имеющий так называемые переохлажденные карбиды или карбиды плоского типа малого размера, и улучшенную ударную вязкость за счет добавки в расплав в ковше, до проведения разливки, стабилизатора или метастабилизатора карбида, выбранного из большого числа элементов. Аналогичное переохлаждение за счет добавки метастабилизаторов карбида в расплав гранулированного литейного чугуна предложено в патенте США US-A-821473. Наиболее близким к способу, который предлагается, можно считать способ разливки металлического сплава, известный из патента Австралии AU-А-28865/84. Указанный патент относится к белым чугунам, как в заэвтектическом, так и в доэвтектическом составах. В документе AU-А-28865/84 ставится задача устранения проблем получения отливок с относительно толстым сечением высокохромного (высокохромового) заэвтектического белого чугуна путем придания особого значения переменным параметрам производства с целью уменьшения размера (зерна) первичного карбида и получения главным образом постоянной микроструктуры по всему сечению отливки. Высокая износостойкость белых чугунов, включая высокохромные заэвтектические белые чугуны, известна в течение многих лет, причем этот последний сплав используется для производства износостойких частей магистральных насосов, труб, форсунок, смесителей и аналогичных устройств, которые применяются для транспортировки жидкостей, содержащих абразивные частицы, например, на обогатительных фабриках полезных ископаемых. Заэвтектический материал состоит из игольчатых М7С3 (где M = Cr, Fe, Мо, Мn) первичных карбидов в матрице. В статье К. Долмана, касающейся создания насадок для молота (с. 2, строка 21), подчеркивается, как износостойкие свойства этих материалов непосредственно возрастают при увеличении объемной фракции первичного карбида, который присутствует в отливке насадки молота толщиной 25 мм. Однако отмечается и соответствующее уменьшение вязкости разрушения, поэтому для придания насадке 2 42721 молота достаточной твердости в этой публикации предложено заключать ее в опорные плиты из мягкой стали. Отмечается также трудность получения отливок толстого сечения в связи с тенденцией к их растрескиванию. В известном способе также была поставлена задача преодоления недостатков, связанных с низкой вязкостью разрушения и растрескиванием путем создания в отливке высокохромного заэвтектического белого чугуна, имеющей объемную фракцию первичных карбидов в избытке 20% главным образом по всему объему сплава, размера среднего поперечного сечения первичного карбида не более 75 мкм. В известном способе разливки сплава, который содержит первичную фазу, диспергированную в фазе эвтектики, после образования расплава и разливки полученного расплава в форму для получения отливки, отдельно от контроля степени перегрева при разливке сплава предложено добиваться этой цели охлаждением металла с существенной скоростью для ограничения роста первичных карбидов. В качестве примера такой методики можно указать, что износостойкая отливка наконечника молота толщиной 25 мм в цирконовой оболочковой опорной форме могла достигать среднего диаметра первичного карбида 40 мкм, с суперохлажденной зоной толщиной около 0,5 мм, образованной по поверхности перехода формы и отливки. Однако для обеспечения достаточной вязкости разрушения во избежание разрушения при воздействии крайних ударных нагрузок, отливка была впаяна в опорную плиту из мягкой стали, во многом похожую на описанную в упомянутой статье Долмана. Были получены компоненты с достаточной вязкостью разрушения со средним диаметром карбида 40 мкм и большей толщины, например, с толщиной 35 мм, однако только с помощью введенного в отливку постоянного стержня из мягкой стали. Было специально указано, что идентичные отливки без вставки стержня имеют средний диаметр карбида около 100 мкм и не выдерживают испытания по вязкости разрушения. Так, например, для отливок сплава, имеющих минимальный размер по толщине 30 мм, было рекомендовано использовать вставку, которая составляла бы по меньшей мере около 10% веса отливки. Для отливок большего размера, например, имеющих минимальный размер по толщине до 70 мм, было рекомендовано использовать как вставку, так и литье в кокиль. В документе AU-A-28865/84 предложено вводить добавку формирующих карбид элементов в виде молибдена, бора, титана, вольфрама, ванадия, тантала и ниобия для увеличения объемной фракции первичных карбидов по причине их сильного карбидоформирующего действия. Эти элементы поглощаются карбидами M7C3 высокохромного заэвтектического расплава до предела их растворимости. Выше предела их растворимости они образуют вторичные или выпадающие карбиды в объеме матрицы с обеспечением некоторой микротвердости матрицы и некоторым увеличением эрозионной износостойкости. Также было отмечено, что когда формирующие карбид элементы присутствуют в металлической форме в количествах около 1,0% вес., то они создают центры кристаллизации (образования зародышей) для первичных карбидов М7С3 в такой степени, что это приводит к рафинированию зерна карбидов М7С3. Недостатком известного способа является то, что в документе AU-A-28865/84 отсутствуют объяснения того, когда и как металлические карбидообразующие элементы вводятся в расплав, однако указывается, что результирующие карбиды, по меньшей мере, частично могут выводиться из расплава и поэтому следует принимать меры для достижения их главным образом равномерного распределения в расплаве во время разливки. В связи с введением металлических карбидообразующих элементов также указывается, что желательно сократить до минимума период хранения расплава до его разливки, чтобы избежать избыточного роста частиц карбида. Вместо ввода карбидообразующих элементов в металлической форме (в форме металла) в соответствии с AU-A-28865/84 карбидообразующие элементы могут быть добавлены как их карбиды в виде меньших частиц. Однако указывается, что карбиды в виде мелких частиц могут, по меньшей мере, частично оставаться в суспензии, а не полностью переходить в расплав, причем это особенно вероятно в том случае, когда степень перегрева сплава ограничена. И в данном случае вновь требуется принимать меры для обеспечения равномерного распределения карбидов в расплаве во время разливки расплава, что также является недостатком наиболее близкого аналога. В основу изобретения поставлена задача усовершенствования способа разливки металлического сплава путем модификации операций способа для улучшения контроля зародышеобразования и роста первичной фазы без необходимости использования при этом специальных форм. Поставленная задача достигается тем, что в способе разливки металлического сплава, содержащего первичную фазу, диспергированную в фазе эвтектики, включающий образование расплава металлического сплава, разливку полученного расплава в заливочную форму для образования отливки, введение в поток расплавленного метала добавок, согласно изобретению, в качестве добавок вводят порошкообразный материал для отбора теплоты от расплавленного металлического сплава и переохлаждения расплавленного металлического сплава от температуры разливки до температуры кристаллизации первичной фазы, которая находится между температурами ликвидуса и солидуса металлического сплава, для получения в литьевой форме отливки, содержащей первичную фазу, диспергированную в фазе эвтектики, причем разливку расплава металлического сплава проводят при температуре, равной или превышающей температуру ликвидуса. Кроме того, в способе разливки порошкообразный материал во время разливки вводят равномерно. Кроме того, в способе разливки порошкообразный материал инжектируют в поток расплавленного металла через форсунку. Кроме того, в способе разливки порошкообразный материал инжектируют в поток расплавленного металла в потоке газа-носителя, содержащем сжатый воздух. 3 42721 Кроме того, в способе разливки порошкообразный материал вводят в расплав в соотношении от 0,1 до 10% от веса отливки. Кроме того, в способе разливки количество порошкообразного материала не превышает 5% от конечного веса отливки. Кроме того, в способе разливки количество порошкообразного материала составляет от 0,5% до 1% от конечного веса отливки. Кроме того, в способе разливки максимальный размер частиц порошкообразного материала составляет 200 мкм, преимущественно - 75 мкм. Кроме того, в способе разливки минимальный размер частиц порошкообразного материала составляет 5 мкм. Кроме того, в способе разливки средний размер частиц порошкообразного материала составляет от 20 до 100 мкм. Кроме того, в способе разливки порошкообразным материалом является порошок. Кроме того, в способе разливки порошкообразный материал выбран из группы, состоящей из металла, неорганического соединения металла и сплава. Кроме того, в способе разливки порошкообразный материал растворяют, по меньшей мере частично, в расплаве. Кроме того, в способе разливки порошкообразный материал имеет более высокую точку плавления, чем расплав. Кроме того, в способе разливки обеспечивают по меньшей мере частичное поглощение частиц порошкообразного материала первичной фазой. Кроме того, в способе разливки порошкообразный материал имеет кристаллографическую структуру, совместимую с первичной фазой. Кроме того, в способе разливки металлический сплав представляет собой высокохромный заэвтектический белый чугун, а первичная фаза состоит из карбидов M7C3. Кроме того, в способе разливки сплав имеет состав в% вес., состоящий в основном из приблизительно 3-8,5% С, приблизительно 20-45% Сr, до приблизительно 15% Мn, до приблизительно 3% Si, до приблизительно 10% Мо, до приблизительно 10% Nі, до приблизительно 5% Сu, до приблизительно 1% Р, до приблизительно 1% S, остальное - Fe и случайные примеси. Кроме того, в способе разливки сплав имеет состав в% вес., состоящий в основном из 4-5,5% С, 28-37% Сr, 1-4% Мn, 0,1-1% Si, 0,5-1,5% Мо, менее 1% Ni, менее 0,1% Р, менее 0,1% S, остальное - Fe и случайные примеси. Кроме того, в способе разливки объем первичного карбида М7С3 составляет по меньшей мере 20%, причем первичные карбиды М7С3 равномерно распределены в отливке. Кроме того, в способе разливки средний размер поперечного сечения первичного карбида М7С3 составляет от 10 до 50 мкм. Кроме того, в способе разливки размер поперечного сечения первичного карбида М7С3 составляет от 20 до 30 мкм. Кроме того, в способе разливки порошкообразный материал выбран из группы, состоящей из высокоуглеродистого феррохрома, карбида хрома и железа. Кроме того, в способе разливки температура разливки приблизительно равна: ликвидус (°С)+А(°С)+В, где А=15°С для сечения отливки менее 50 мкм, А=10°С для сечения отливки от 50 до 100 мкм, А=5°С для сечения отливки более 100 мкм, В = количество порошкообразного материала в % вес. Кроме того, в способе разливки после разливки отливку подвергают термообработке, которая повышают твердость матрицы. Кроме того, в способе разливки термообработку проводят выдерживанием отливки при температуре от 750 до 1050°С в течение 2-5 часов, а затем охлаждают на воздухе или в печи. За счет мгновенного отбора теплоты из расплава и переохлаждения расплава только при его разливке, порошковый материал оптимизирует условия, способствующие образованию мелкозернистой структуры за счет максимизации зародышеобразования первичной фазы после начала разливки, за счет чего минимизируется рост первичной фазы, без необходимости использования специальных форм, штат охлаждения и/или металлических вставок. Дополнительно, не требуется производить отдельное перемешивание расплава для обеспечения полного распределения порошкового материала, так как порошковый материал адекватно диспергирует при его вводе в расплав во время разливки за счет движения расплава в форму, в то время как его разливают. В отличие, например, от предложенного в документе AU-A28865/84 добавления мелких частиц карбидов карбидоформирующих элементов, в настоящем изобретении уменьшается время, в течение которого происходит рост первичной фазы, за счет чего лучше контролируется рафинирование зерна и оптимизируется равномерное распределение порошкового материала, в результате чего достигается образование зародышей первичной фазы без необходимости использования оборудования для отдельного перемешивания расплава в ковше, за счет чего лучше контролируется равномерность распределения первичной фазы. Порошковый материал может также действовать как затравка (присадка) для начала образования зародышей первичной фазы и увеличения объемов первичной фазы, однако объемная пропорция первичной фазы может быть в большей степени увеличена за счет рафинирования зерна, позволяющего получить большую образующую первичной фазы (например, первичной фазы углерода или карбида), которая может быть включена в начальный расплав при устранении известных проблем предыдущей техники, таких как растрескивание. Дополнительное преимущество настоящего изобретения заключается в том, что оно позволяет получить более широкое окно разливки для получения отливок, что в высшей степени полезно на практике. Без добавления порошкового материала расплав для достижения желательных физических свойств обычно может быть разлит в пределах узкого температурного диапазона, например, не превышающего 15°С над точкой ликвидуса, что очень трудно обеспечить в существующих условиях литейного производства. Увеличенная скорость охлаждения, обеспечиваемая во 4 42721 время разливки за счет добавления порошкового материала в соответствии с изобретением, позволяет увеличить окно разливки, например, до 30°С или более над точкой ликвидуса в случае предыдущего окна 15°С, при сохранении или даже уменьшении конечного размера (зерна) первичной фазы. Порошковый материал преимущественно добавляют в расплав равномерно в ходе разливки, однако добавление может изменяться, прерываться или откладываться, если, например, одинаковое рафинирование зерна не требуется в течение всей разливки. Порошковый материал может быть введен для конечной разливки расплава любым подходящим образом, но преимущественно путем инжекции при помощи форсунки. Инжекция может быть произведена в потоке транспортирующего газа, например, сжатого воздуха или инертного газа. Подходящим инжекционным оборудованием является порошковая инжекционная система Wedron FF40 или порошковое инжекционное оборудование, выпускаемое фирмой Foseco. Разливка может производиться обычным образом, например, сверху или снизу отливки из ковша или из разливочного устройства (желоба). Количество мелкого порошкового материала, добавленного в сплав, может зависеть от различных условий, например, от степени перегрева, уровня требуемого переохлаждения, желательной объемной фракции первичной фазы, размера отливки и степени рафинирования зерна. Преимущественное содержание порошка составляет от 0,1 до 10% конечного веса отливки, ниже которого эффект может быть минимальным, а выше которого рафинирование зерна невозможно успешно контролировать. Более преимущественным диапазоном является диапазон от 0,1 до 5% конечного веса отливки, а еще более преимущественной является добавка в диапазоне от приблизительно 0,5% до приблизительно 1% конечного веса отливки. Преимущественно, в качестве порошкового материала может быть использован любой тип элементов или компонентов, которые не являются вредными для отливки, причем первостепенным требованием является то, чтобы порошковый материал отводил теплоту из расплава и за счет переохлаждения инициировал создание множества зародышей первичной фазы. Желательные типы материала зависят от вида расплава. Преимущественно, порошковым материалом является металл или неорганическое металлическое соединение. Предпочтительно, этот материал обладает способностью, по меньшей мере, частичного расплавления и/или растворения в расплаве, однако материал может и поглощаться, по меньшей мере частично, первичной фазой. Желательным одним из типов материала является металл, который составляет интегральную часть обычного состава расплава, например, порошковый свинец в 30% системе олово/свинец (при температуре разливки свыше 265°С), порошковая сурьма в 50% системе сурьма/свинец (при температуре разливки свыше 490°С), порошковая медь в 30% системе серебро/медь (при температуре разливки свыше 940°С), и порошковое железо, белый чугун (например, 27% Сr) или сталь в сплавах железа, таких как белый чугун. Среди других металлов или металлических соединений желательными являются такие, которые имеют сильное затравочное действие первичной фазы, в том числе, для отливок из высокохромного заэвтектического белого чугуна, которые упомянуты в AU-A-28865/84, конкретно одна или несколько составляющих в виде металла или в форме карбида: молибдена, бора, титана, вольфрама, ванадия, тантала и ниобия. Другими материалами, которые также могут быть желательными, являются такие материалы, которые имеют кристаллографическую структуру, совместимую с первичной фазой, например, в случае первичных карбидов М7С3 высокохромного заэвтектического белого чугуна, высокоуглеродистый феррохром и карбид хрома, так как они действуют как центры зародышеобразования для первичной фазы в дополнение к быстрому переохлаждению. Материал в виде частиц, который обычно имеет форму порошка, преимущественно имеет максимальный размер частиц не более 200 мкм, а предпочтительно не более 150 мкм, так как частицы, которые слишком велики, могут обеспечивать желательный тепловой массовый эффект, но являются неэффективными в обеспечении желательного рафинирования зерна. Частицы же, которые слишком малы, например, с максимальным размером частиц менее 5-10 мкм, могут быть эффективными для отбора теплоты, но являются неэффективными в качестве элементов зародышеобразования, так как они полностью растворяются в расплаве. Более предпочтительным является средний размер частиц в диапазоне от 20 до 100 мкм и максимальный размер частиц не более 75 мкм. Еще лучше, если максимальный размер частиц не превышает 50 мкм. Несмотря на то, что настоящее изобретение применимо к многофазным отливкам, оно в особенности применимо к эвтектическим системам, в которых первичная фаза может расти как крупнозернистая дискретная фаза. Примером такой системы является высокохромный заэвтектический белый чугун, причем только из соображений удобства дальнейшее изложение будет вестись применительно к этому сплаву. Задачей исследований, которые привели к созданию настоящего изобретения, было рафинирование микроструктуры отливок толстого сечения за эвтектического белого чугуна в значительно более высокой степени, чем это было возможно с использованием известной ранее техники разливки. Заэвтектический белый чугун обладает потенциалом для значительного улучшения износостойкости по причине высоких объемов высокотвердых первичных карбидов М7С3, которые в нем могут быть образованы. Однако при таком очень высоком уровне содержания карбида не может быть образована микроструктура отливки с достаточно малым размером (зерна), чтобы можно было получить удовлетворительные физические свойства практической отливки. Кроме того, максимальный уровень углерода в соответствии с предшествующими решениями диктовался максимальным размером первичного карбида, который в результате был образован и который определял качество (бездефектность) конечной отливки. За счет рафини 5 42721 рования микроструктуры в заэвтектическом белом чугуне может быть использовано намного более высокое содержание углерода и, в результате, больший объем первичного карбида, что позволяет улучшить не только вязкость разрушения, но и износостойкость. Высокохромный заэвтектический белый чугун содержит от 3 до 5% вес. углерода, от приблизительно 20 до приблизительно 45% вес. хрома и опционные сплавообразующие добавки одного или нескольких металлов: меди, марганца, молибдена, кремния и никеля, также как бора и других карбидообразующих элементов, при балансе в основном железа и случайных примесей, включая элементы, являющиеся производными порошкового материала. Сплавообразующие добавки в расплавленном металле составляют преимущественно по весу до приблизительно 15% марганца, до приблизительно 10% молибдена, до приблизительно 3% кремния, до приблизительно 5% меди и до приблизительно 25% бора, также как до приблизительно 10% производных порошкового материала. Могут также присутствовать фосфор и сера до приблизительно 1% каждого элемента. Преимущественный состав содержит главным образом по весу от 4 до 5,5% углерода, от 28 до 37% хрома, от 1 до 4% марганца, от 0,1 до 1% кремния, от 0,5 до 1,5% молибдена, менее 1% никеля, менее 0,1% фосфора, менее 0,1% серы, остальное железо и наличии случайных примесей. Было обнаружено, что при использовании настоящего изобретения при отливке высокохромных заэвтектических белых чугунов, первичные карбиды М7С3 могут быть главным образом равномерно распределены по объему отливки, со средними размерами сечения (зерен) в диапазоне от 10 до 50 мкм, преимущественно, от 15 до 45 мкм, а предпочтительно, от 20 до 30 мкм. Однако средний размер сечения первичных карбидов М7С3 (далее иногда именуемый как "размер карбида") зависит среди других параметров от степени перегрева и размера отливки, причем приемлемые (по размеру) отливки могут быть произведены при среднем размере сечения первичных карбидов М7С3, превышающем указанные диапазоны, однако с большей свободой, предоставляемой настоящим изобретением, в степени перегрева во время разливки и/или в выборе размера отливки. В частности, в соответствии с изобретением без применения внутреннего охлаждения и т.п. могут быть получены отливки высокохромных заэвтектических белых чугунов с размерами поперечного сечения от 50 до 100 мм или более, имеющие приемлемые физические свойства. Как правило, оптимальная температура разливки, при которой порошковый материал добавляется в расплав, зависит от температуры ликвидуса, размера сечения отливки и от количества добавляемого порошка, при этом предпочтительные температуры (°С) разливки для расплавов высокохромных заэвтектических белых чугунов могут быть определены по формуле: ликвидус (°С)+А+15В, в которой А=15°С для сечений отливки толщиной менее 50 мм, А=10°С для сечений отливки толщиной от 50 до 100 мм, А=5°С для сечений отливки толщиной более 100 мм, В = количеству порошкового материала в % вес. Аналогичная формула может быть применима и для других расплавов, однако в связи с высокохромным заэвтектическим белым чугуном формула направлена, прежде всего, на получение размера карбида 25 мкм. Первичные карбиды М7С3 в высокохромном заэвтектическом белом чугуне будут нормально существовать в матрице эвтектики карбида и мартенсита, с сохранением аустенита. Первичные карбиды М7С3 будут в основном игольчатыми и будут находиться в таком же аспектном соотношении, как и в ранее известных белых чугунах. По причине относительно малого размера первичных карбидов М7С3, который может быть достигнут в соответствии с методом по настоящему изобретению, теперь становится практически возможным без растрескивания производить упрочнение путем термообработки отливок высокохромных заэвтектических белых чугунов. В результате термообработки или из расплава могут образовываться вторичные карбиды. В качестве термообработки может быть использована методика старения, заключающаяся в выдерживании при температурах от 750 до 1500°С, например, в течение от 2 до 5 часов при температурах от 900 до 1000°С, с последующим охлаждением на воздухе или в печи. Альтернативно, отливка может быть подвергнута такой термообработке, как криогенное охлаждение, например, до температуры минус 200°С. Минимальное содержание первичных карбидов М7С3 в высокохромном заэвтектическом белом чугуне преимущественно составляет порядка 20% об., однако возможно получение значительно более высокого содержания первичных карбидов М7С3, например, до 50% об. или даже выше. Однако такие высокие уровни содержания первичных карбидов М7С3 могут приводить к образованию очень хрупких отливок и к возможному растрескиванию без рафинирования зерна, что также достигается согласно настоящему изобретению. Обычно допустимо содержание порядка 30% эвтектики карбидов М7С3 в эвтектической фазе. Указанные ранее и другие характеристики изобретения будут более ясны из последующего описания, приведенного в качестве примера со ссылкой на чертежи. На фиг. 1 показана оптическая микрофотография при увеличении 100х отливки примера 1 модифицированного в ковше высокохромного заэвтектического белого чугуна. На фиг. 2 показана оптическая микрофотография при увеличении 100х отливки примера 1 модифицированного в форме высокохромного заэвтектического белого чугуна, имеющей такой же состав, как и состав отливки фиг. 1. На фиг. 3 приведен график профиля твердости по Викерсу по всей толщине модифицированной в форме отливки примера 1. На фиг. 4 показана оптическая микрофотография при увеличении 100х высокоуглеродистой отливки примера 2, модифицированной в форме. На фиг. 5 приведено обратное рассеянное изображение электронного сканирующего микро 6 42721 скопа отливки примера 3, которая модифицирована в форме при перегреве 30°С. На фиг. 6 изображен график, показывающий соотношение между степенью перегрева, объемом модифицирования в форме и размером первичного карбида, как это описано в примере 5. На фиг. 7 изображен график, показывающий соотношение между размером первичного карбида и твердостью отливки, как это описано в примере 5. На фиг. 8 изображен график, показывающий соотношение между скоростью износа и размером первичного карбида, как для отливки, описанной в примере 1, так и после термообработки, описанной в примере 6. На фиг. 9 показан график, сравнивающий твердость до и после термообработки, как это описано в примере 7. Примеры Следующие примеры даны для дополнительного пояснения изобретения в связи с различными составами высокохромного заэвтектического белого чугуна. Эти примеры выбраны только из соображений удобства и ни в коей степени не имеют характера ограничивающего изобретение. Во всех примерах в соответствии с изобретением порошковый материал инжектировался в поток расплава высокохромного заэвтектического белого чугуна при его разливке в форму, при использовании порошковой инжекционной системы Wedron FF40 и при расходе сжатого воздуха 9 кг/мин. В примерах это иногда именуется "модифицированием в форме". Пример 1 Порошок карбида хрома с размером частиц в диапазоне минус 150 мкм вводили (инжектировали) в жидкий металл при расходе 10 кг порошка на тонну жидкого металла (1%) двумя различными путями: а) добавлением в ковш при перегреве около 100°С (модифицирование в ковше) непосредственно перед разливкой в литейную форму; б) введением в расплавленный поток при заполнении формы (модифицирование в форме). Была произведена отливка крыльчатки с максимальной толщиной 150 мм. Анализируемое сечение имело толщину 40 мм. Составы, условия и полученные результаты сведены в табл. 1. Уменьшение размеров поперечного сечения первичного карбида четко видно на микрофотографии с увеличением 100х, приведенной на фиг. 1 (модифицирование в ковше) и фиг. 2 (модифицирование в форме). Поверхность излома модифицированной в форме крыльчатки имеет типичный внешний вид с мелкозернистой структурой на всю глубину 40 мм толщины отливки. На фиг. 3 показаны результаты испытания твердости по Викерсу по полному профилю толщины. Твердость на поверхности, составляющая около 780 HV (по Викерсу), падает до приблизительно 650 HV на глубине около 8-10 мм ниже поверхности. Модифицированная в ковше отливка имеет заэвтектическую структуру, состоящую из первичных карбидов М7С3 со средним поперечным размером (зерна) 40 мкм, с матрицей карбидов эвтектики с мартенситом и остаточным аустенитом. В структуре отсутствует свидетельство нерастворенного карбида хрома. Модифицированная в форме отливка имеет мелкую за эвтектическую структуру, состоящую из первичных карбидов М7С3 со средним поперечным размером (зерна) менее 25 мкм (что приблизительно в два раза меньше относительно модифицированного в ковше образца), с очень мелкими эвтектическими карбидами в матрице аустенита/мартенсита. Имеются отдельные частицы крупнозернистого карбида, типичные для частично растворенного карбида хрома. Мартенсит присутствует в виде плотного слоя вокруг всех первичных и эвтектических карбидов, причем он появляется на поверхности перехода карбид/матрица железа при росте в аустенитной фазе. Его присутствие создает тенденцию роста износостойкости и понижения ударной вязкости материала. Наличие нерастворенных крупных частиц карбида хрома в отливке указывает, что размер порошка, а именно размер менее 150 мкм, не был оптимальным. Крупные частицы порошка неэффективны для затравки первичных карбидов в микроструктуре. Порошок содержит также значительный процент очень мелких частиц, размер которых номинально меньше 10 мкм. Эти частицы будут полностью растворяться в расплаве, будут эффективными для быстрого снижения температуры жидкости, но не будут эффективными в качестве затравки для образования карбида. Можно полагать, что максимальный размер частиц должен составлять 75 мкм. В заключение следует указать, что ввод 1% вес. порошка карбида хрома в поток расплава был достаточным для быстрого переохлаждения жидкого металла от перегрева около 5°С до температуры, лежащей непосредственно ниже точки ликвидуса в пределах двухфазной области (жидкость + карбид), в результате теплового массового эффекта, из-за чего ограничивается рост карбидов М7С3. Дополнительно, порошок карбида хрома, имеющий такую же кристаллическую структуру, что и первичные карбиды М7С3, но более высокую точку плавления, действовал как совместимый и эффективный агент затравки для зародышеобразования множества первичных карбидов в отливке. Пример 2 В этом примере рассматривается отливка из высокохромного заэвтектического белого чугуна, содержащего 5,5% углерода, который модифицирован в форме порошком карбида хрома в отношении 1% от конечного веса отливки. Верхний уровень углерода 4,5% вес. был ранее наложен стандартным составом высокохромного заэвтектического белого чугуна, так как выше этого уровня увеличение зерна первичного карбида М7С3 считалось избыточным. Однако более высокие уровни содержания углерода ведут к более высокому содержанию карбида в микроструктуре и, в результате, к более высокой износостойкости. Составы, условия и полученные результаты сведены в табл. 2. На микрофотографии с увеличением 100х, приведенной на фиг. 4, показана заэвтектическая микроструктура с высоким фракционным объемом первичных карбидов М7С3, причем видны и некоторые нерегулярные карбиды 7 42721 СrС. При более высоком увеличении можно видеть матрицу железа с некоторым выпаданием мартенсита и вторичного карбида. Визуальный анализ отливки позволил выявить некоторое наличие игольчатых кристаллов карбида с оценочной максимальной длиной 3 мм. Этот размер несколько меньше размера карбида, наблюдаемого в стандартных отливках из высокохромного заэвтектического белого чугуна, содержащего 4,5% (по весу) углерода. Газовые полости (раковины), созданные захваченным воздухом, наблюдались вблизи верхней поверхности отливки. Поверхностные газовые раковины могут быть устранены при использовании более высокой температуры разливки порядка 1425-1430°С или за счет уменьшения содержания углерода, например, до 5,0% вес. В микроструктуре были отмечены некоторые нерастворенные крупнозернистые частицы карбида хрома, однако можно полагать, что они могут быть устранены при меньшем размере порошка модификатора, например, минус 75 мкм. В заключение следует указать, что модифицирование с 1% вес. порошка карбида хрома расплава высокохромного заэвтектического белого чугуна, содержащего 5,5% (по весу) углерода, является эффективным для поддержания размера среднего поперечного сечения (зерна) первичного карбида М7С3 ниже приблизительно 50 мкм. Добавление порошка модификатора в расплав компенсирует вредные действия высокого содержания углерода. Пример 3 В этом примере описывается влияние увеличения степени перегрева до 30°С на модификацию в форме, при помощи 1% вес. порошка карбида хрома, стандартного высокохромного заэвтектического белого чугуна. Также исследуется роль оригинальных частиц СrС модификатора на конечную структуру отливки. Составы, условия и полученные результаты для материала отливок с перегревом 30°С сведены в табл. 3. Модификация в форме 1% вес. (от конечного веса отливки) порошка карбида хрома стандартного высокохромного заэвтектического белого чугуна при перегреве 30°С позволила получить размер первичного карбида М7С3 50 мкм. Однако наблюдалось некоторая макро- и микроусадка, что может быть объяснено слишком высокой температурой разливки или недостаточной добавкой порошка модификатора для переохлаждения расплава ниже температуры ликвидуса во время модифицирования. Наблюдались некоторые частицы частично растворенного карбида СrС, а также некоторые выделения вторичного карбида в матрице железа. Вторичное электронное изображение микроструктуры отливки с перегревом 30°С и модификацией в форму показано на фиг. 5. Микроанализ темных центральных областей в трех относительно крупных карбидах показал, что они содержат только хром и состоят стехиометрически из карбидов С7С3. Более светлые внешние ободки этих отливок содержат железо и хром и состоят стехиометрически из карбидов (Fе,Сr)7С3. Это показывает, что частично растворенные частицы порошка Сr7С3 действуют как затравка для роста (Fе,Сr)7С3 карбидов в микроструктуре. Совершенно очевидно, что добавка порошка СrС в расплав высокохромного заэвтектического белого чугуна имеет двойной эффект: 1) быстрое переохлаждение расплавленного металла до температур ниже линии ликвидуса; и 2) частично растворенные частицы Сr7С3 действуют как затравка для зародышеобразования и роста первичных карбидов М7С3. Это происходит потому, что кристаллические структуры (тип единичной ячейки, размер и параметры кристаллической решетки) карбидов Сr7С3 и (Fе,Сr)7C3 совместимы, а в действительности почти идентичны. Анализ матрицы железа также показал, что пограничные районы карбид/матрица легче, чем участки между пограничными районами. Это указывает на то, что легкие пограничные районы обеднены хромом. Во время образования богатых хромом первичных карбидов хром выводится из непосредственно окружающих районов и вызывает образование зародышей в конечной матрице железа. Наблюдаемое присутствие мартенсита в этих пограничных районах в примерах 1 и 2 может быть объяснено присутствием обедненных хромом зон в матрице железа. Пример 4 В этом примере проводится сравнение отливки примера 3 с двумя отливками из идентичного расплава, но при этом одна из отливок была получена с идентичным модифицированием в форму, но с перегревом 15°С, а вторая отливка совсем не модифицировалась. Это было использовано для того, чтобы показать, что охлаждение тепловой массы расплавленного металла за счет модифицирования может являться способом расширения относительно узкого диапазона температур разливки, который использовался ранее при изготовлении отливок высокохромного заэвтектического белого чугуна с приемлемым размером карбида. Модифицирование в форму расплава высокохромного заэвтектического белого чугуна 1% вес. карбида хрома при перегреве 30°С позволяет получить размер первичного карбида 50 мкм. Аналогичное наблюдается для того же расплава при перегреве 15°С без модификации. Однако, если произвести сравнение с усадкой, описанной в примере 3, то отливка при перегреве 15°С без модифицирования была бездефектной. Использование такого же модифицирования в форму, как и в примере 3, однако при перегреве 15°С, позволило получить отливку со средним поперечным размером первичного карбида М7С3, равным 25 мкм, однако газовые раковины вблизи поверхности были в данном случае слегка меньше. Может быть показано, что добавление каждого 1% вес. порошка в расплав при модификации в форму эквивалентно снижению температуры расплава на 15°С. Исходя из этого может быть показано, что оптимальная температура разливки для достижения эффективной модификации отливок высокохромного заэвтектического белого чугуна, в которых требуемый размер первичного карбида М7С3 равен 25 мкм, зависит от: а) температуры ликвидуса; б) размера сечения отливки; в) количества добавленного модификатора в соответствии со следующей экспериментальной формулой: 8 42721 Температура разливки (°С)= Температуре ликвидуса (°С)+А-15В, в которой А=15°С для сечений отливки толщиной менее 50 мм =10°С для сечений отливки толщиной от 50 до 100 мм =5°С для сечений отливки толщиной более 100 мм В = количеству порошка модификатора в процентах от конечного веса отливки. В грубом приближении для отливок из белого чугуна можно сказать, что толщина отливки 50 мм эквивалентна окончательному весу отливки 100 кг, а толщина отливки 100 мм эквивалентна окончательному весу отливки 500 кг. Пример 5 В этом примере производится сравнение модифицирования в форму с использованием: 1) порошка высокоуглеродистого феррохрома (Fe-Cr) (-75 мкм); 2) порошка СrС (1-150 мкм) и 3) порошка железа (-200 мкм) для расплавов высокохромного заэвтектического белого чугуна, при вводе порошка в отношениях от 1 до 2,5% (от окончательного веса отливки) и при изменении перегрева от 10 до 40°С. Производится определение действия переменных на микроструктуру, твердость и износостойкость в сравнении со стандартным высокохромным заэвтектическим белым чугуном. Все испытания проводились на отливке крыльчатки весом 450 кг. В данном и последующих примерах с использованием высокоуглеродистого феррохрома с номинальным размером частиц минус 75 мкм, размерный анализ показал, что приблизительно 90% порошка имеют размер частиц от 10 до 60 мкм. Химический анализ показывает следующий весовой процентный состав: 8,42% С, 69,1% Cr, 0,71% Mn, 1,31% Si, 0,06% Мо и 0,27% Ni. В табл. 4 приведен химический состав исследованных отливок. Образцы размерами 70х50х40 мм были отобраны от каждой отливки крыльчатки и были испытаны следующим образом: 1) визуальное исследование; 2) металлография; 3) испытание твердости; 4) испытание износостойкости; и 5) химический анализ. Результаты химического анализа, приведенные в табл. 4, показывают, что все образцы соответствуют техническим требованиям. Химический анализ также свидетельствует о присутствии серы и фосфора, но при их индивидуальном содержании менее 0,05% по весу, а также бора, но при содержании менее 0,002% по весу. Визуальное исследование Исследование изломов образцов выявило мелкозернистость (средний поперечный размер первичного карбида М7С3 50 мкм и менее) для всех отливок с модифицированием в форму кроме А859, а также относительно высокое содержание углерода в модифицированном расплаве при относительно высоком перегреве. В двух отливках без модифицирования А851 и A866 имеется нормальное крупнозернистое строение на изломе. Исследование поверхности конечных отливок показало, что все отливки являются удовлетворительными, при этом отсутствуют следы холодных сгибов (фальцев) или усадка в отливках крыльчатки. Исследование после металлообработки отливок с модифицированием в форме показало отсутствие заглубленных газовых раковин. Металлография Была исследована общая микроструктура всех образцов. Это выявило для всех образцов, микроструктуру стандартного высокохромного заэвтектического белого чугуна, с первичными карбидами М7С3 с карбидной эвтектикой и матрицей железа, как это уже указывалось. В модифицированных СrС отливках по всему объему отливки присутствовало приблизительно 0,5% нерастворенных частиц СrС. Структуры, аналогичные по внешнему виду колониям перлита, были обнаружены при изменении процентного состава каждого образца. Объем первичного карбида М7С3 в модифицированных в форме образцах составлял от 20 до 35%. Общий объем первичного карбида может составлять до 50%. Все образцы были также проанализированы на размер карбида; полученные результаты сведены в табл. 5. Влияние на размер первичного карбида перегрева и количества порошка модификатора графически иллюстрируется для Fe-Cr модифицированных в форме образцов на фиг. 6, из которой видно, что: а) без модификации размер первичного карбида составляет от приблизительно 50 мкм без перегрева до приблизительно 100 мкм при перегреве 30°С, что хорошо согласуется с изготовленными отливками: б) при содержании приблизительно 1% модификатора размер первичного карбида уменьшается приблизительно до 40 мкм при всех перегревах, причем увеличение перегрева на 1°С вызывает увеличение на 1 мкм размера первичного карбида, причем при 50°С перегреве получают все еще бездефектные отливки, но с размером карбида около 70 мкм; и в) при содержании приблизительно 2,5% модификатора может быть получен первичный карбид с очень мелким зерном, например, около 10 мкм при перегреве 20°С, хотя холодные фальцы и газовая пористость могут создавать проблемы при температурах разливки меньших чем перегрев 15°С, причем влияние порошка модификатора падает при увеличении его содержания. Результаты испытаний твердости Для всех образцов проведены испытания на твердость по Викерсу ниже поверхности отливки на 1 и 10 мм, с использованием нагрузки 50 кг. Эти результаты, совместно с другими результатами, показаны в табл. 5. Из рассмотрения табл. 5 можно увидеть, что имеется среднее улучшение 67 единиц по Бринеллю в модифицированных в форме образцах А852-А856 и А860-А865, имеющих содержания углерода в диапазоне от 4,34 до 4,46% по весу на расстоянии 10 мм ниже поверхности, в сравнении с образцами А851 и А866 из стандартного высокохромного заэвтектического белого чугуна, а также наблюдается аналогичное увеличение твердости на глубине 1 мм. Образцы А857-А859 имеют среднее увеличение 125 единиц по Бринеллю на глубине 10 мм в результате их высокого содержания углерода и хрома. На фиг. 7 показано, как уменьшение размера карбида увеличивает твердость. 9 42721 Износостойкость Испытания на износ по Эдуктору (Eductor), результаты которых приведены в табл. 6, были проведены на 10 из 16 образцов. Испытания производились при угле 30° и при скорости 20 м/сек. Испытания производились с использованием 10 кг среднего речного песка (SRS) W300 d85 (485 мкм). Скорость износа 1 измерялась на поверхности образца, а скорость износа 2 измерялась на поверхности отливки. Как отмечалось ранее, образцы А851 и А866 были изготовлены из стандартного высокохромного заэвтектического белого чугуна без модифицирования, в то время как образцы А858 и А859 получены из высокоуглеродистого и высокохромового расплавов. На фиг. 8 графически иллюстрируется тенденция к улучшению износостойкости при уменьшении размера первичных карбидов при использовании средства SRS W300. В заключение следует указать, что все три типа порошка оказались эффективными, хотя возможны недостатки при использовании порошка Fe из-за высокого процента образующегося перлита. Однако эти недостатки могут быть устранены небольшим изменением состава расплава или за счет использования термообработки. Пример 6 На фиг. 8 также показано дальнейшее улучшение износостойкости после термообработки четырех образцов примера 5, как это показано в табл. 7. Условия проведения испытания на износ по Эдуктору были аналогичными примеру 5. Термообработка была произведена нагревом отливок до 950°С с выдержкой в течение 4,5 часов и с последующим воздушным охлаждением. Как указано в примере 7, улучшение износостойкости после термообработки вызвано увеличением твердости матрицы железа. В образцах после термообработки растрескивание не отмечено. Пример 7 В этом примере рассматривается действие термообработки на три отливки из высокохромного заэвтектического белого чугуна, которые были модифицированы в форме при помощи приблизительно 1% (от конечного веса отливки) порошка Fe-Cr размером минус 75 мкм, причем разливка производилась при перегреве в диапазоне от 25 до 27°С. Последующая за разливкой термообработка заключалась в нагреве отливок до 950°С и выдерживании в течение 4,5 часов с последующим воздушным охлаждением. Отливки различных частей насосов имели один и тот же весовой процентный состав: Сr 30,7; С 4,5; Мn 2; Si 0,57; Мо 0,94; Ni 0,57; В 0; S 0,03; P 0,04; остальное Fe. Расплав один и тот же для всех отливок и имеет температуру ликвидуса 1355°С. Проведены следующие испытания отливок: 1) визуальное исследование; 2) металлография; 3) твердость; причем два последних испытания проводились до и после термообработки. При визуальном исследовании излома оказалось, что внешний вид имеет типичную мелкозернистую структуру высокохромного заэвтектическо го белого чугуна, без растрескивания до или после термообработки. Микроструктура является типичной для высокохромного заэвтектического белого чугуна, с мелким первичным карбидом с размерами поперечного сечения (зерна) 20-25 мкм, равномерно распределенным по объему матрицы. Результаты анализа и детали матриц показаны соответственно в табл. 8 и 9. Результаты измерения общей твердости показывают, что образцы после термообработки имеют увеличение твердости по Бринеллю от 67 до 102, что графически показано на фиг. 9. Анализ микротвердости отливок показывает, что возрастание общей твердости вызвано увеличением твердости матрицы железа. Испытания на износ в предыдущих примерах показали, что достигаемая термообработкой повышенная твердость приводит к увеличению износостойкости. Из предыдущего описания можно сделать вывод о том, что основным преимуществом способа разливки в соответствии с настоящим изобретением в применении к высокохромному заэвтектическому белому чугуну является то, что первичный карбид М7С3 с относительно малым поперечным сечением (зерна) легко может быть получен недорогим, быстрым и простым образом при использовании существующего литейного оборудования. Указанное достигается введением порошкового материала в состав расплавленного металла в самый последний возможный момент, а именно, во время разливки расплава в литейную форму, что позволяет получить определенную степень переохлаждения, которая, в свою очередь, способствует образованию мелкозернистой структуры за счет максимального увеличения числа зародышей первичного карбида и, в результате этого, минимизации их роста. Добавление охлаждающего порошка указанным образом позволяет получить более широкое (температурное) окно разливки, что крайне полезно для литейной практики. Это позволяет также получать отливки относительно большого веса, например, до 3000 кг, отливка которых была невозможна ранее из-за растрескивания. Ранее без применения внутреннего охлаждения было возможно добиться поперечного сечения первичных карбидов только 100 мкм при поперечном сечении отливки 100 мм. В соответствии с настоящим изобретением легко можно получать отливки аналогичного размера с аналогичной ударной вязкостью с поперечным размером первичных карбидов 50 мкм и менее, а преимущественно, в диапазоне 20-30 мкм. Предпочтительно указанные микроструктуры могут быть получены при содержании углерода 5,5% и выше (от веса отливки), что ведет к повышенным объемам углерода в отливке и возрастанию износостойкости. Относительно малый размер первичного карбида приводит к увеличению износостойкости отливок и повышению вязкости разрушения, а также позволяет производить термообработку для дальнейшего увеличения твердости и износостойкости. Несмотря на то, что был описан предпочтительный вид осуществления изобретения, следует понимать, что изобретение не ограничивается только этим вариантом его практического воплощения и что в него специалистами в данной области тех 10 42721 ники могут быть внесены изменения, не выходящие за рамки приведенной формулы изобретения. В особенности следует иметь в виду, что настоя щее изобретение применимо к другим эвтектическим системам, в которых первичная фаза вырастает из расплава. Таблица 1 Состав Сr С Мn Si Мо Ni Fe Температура разливки, °С Ликвидус, °С Объем первичного карбида,% Средний размер первичного карбида, мкм Твердость: Викерс HV 0,05 г Модифицирование в ковше % вес. 29,97 4,31 2,04 0,55 0,99 0,30 остальное 1464 1364 25 Модифицирование в форме % вес. 30,08 4,39 2,03 0,56 0,98 0,30 остальное 1369 1364 25 40 699 20-25 694 Таблица 2 Состав Сr С Мn Si Мо Ni Fe Размер частиц модификатора, мкм Температура модификатора/ разливки, °С Ликвидус, °С Объем первичного карбида, % Средний размер первичного карбида, мкм Твердость по Викерсу HV 0,05 г 11 % вес. 30,09 5,55 1,99 0,61 1,54 0,53 остальное -150 1420 1407 62 50 730 42721 Таблица 3 Состав Сr С Мn Si Мо Ni Fe Размер частиц модификатора, мкм Температура разливки, °С Ликвидус, °С Объем первичного карбида, % Средний размер первичного карбида, мкм Твердость: Викерс HV 0,05 г % вес. 30,6 4,31 2,01 0,70 1,5 0,56 остальное -150 1400 1370 25 50 681 Таблица 4 Образец А851 А852 А853 А854 А855 А856 А857 А858 А859 А860 А861 A862 A863 A864 A865 A866 Cr 31,17 30,78 30,61 30,55 30,82 30,66 35,28 35,31 34,85 30,23 30,23 30,25 30,25 29,97 29,9730,39 С 4,33 4,40 4,38 4,42 4,28 4,36 4,92 4,91 4,80 4,36 4,36 4,40 4,40 4,46 4,46 4,35 Состав (% вес.) - остальное Fe Mn Si 2,00 0,55 2,01 0,49 2,05 0,59 2,007 0,62 2,02 0,55 2,04 0,56 2,09 0,73 2,05 0,64 2,02 0,53 2,18 0,57 2,18 0,57 2,15 0,58 2,15 0,58 2,19 0,54 2,19 0,54 2,15 0,54 12 Мо 1,05 1,07 1,05 1,07 1,05 1,07 1,02 1,01 1,01 0,99 0,99 0,99 0,99 0,99 0,99 0,98 Ni 0,30 0,30 0,30 0,30 0,30 0,30 0,32 0,32 0,18 0,19 0,19 0,19 0,19 0,19 0,19 0,19 Примечания: 1) Глубина ниже поверхности отливки; 2) Соответствуют указанным выше значениям Таблица 5 42721 13 42721 Таблица 6 Образец Порошок модификатора и перегрев, °С А851 А852 А853 А855 А858* А859* А861 А863 А865 А866 отсутствует 8 1% FeCr 10 1% FeCr 15 1% FeCr 20 1%СrС1б 1% FeCr 10 2% FeCr 34 2% FeCr 18 1% Fe 18 отсутствует 21 Скорость износа, (мм ˆ3/кг) 1 2,10 1,81 1,85 2,56 2,59 2,62 2,14 2,18 2,35 2,63 2 2,56 1,89 1,99 2,22 1,94 2,52 2,12 2,00 1,91 2,13 Средняя скорость Размер карбида, мкм износа (мм ˆ3/кг) 2,33 1,85 1,92 2,39 2,27 2,57 2,13 2,09 2,13 2,38 70 25 25 40 50 80 30 40 40 80 Таблица 7 образец А851 А852 А858* А865 Порошок модификатора и перегрев °С отсутствует 8 1% FeCr 10 1%CrC 16 1% Fe 18 Скорость износа (мм ˆ3/кг) 1 2 1,78 2,07 1,55 1,61 1,86 1,46 1,81 1,58 14 Средняя скорость Размер карбиизноса (мм ˆ3/кг) да, мкм 1,93 1,58 1,66 1,70 70 25 50 40 Примечания: 1) Твердость на глубине 10 мм от поверхности; 2) Твердость на глубине 5 мм от поверхности; 3) Оценочное значение Таблица 8 42721 15 42721 Таблица 9 Образец Условия 1 После разливки 1 После термообработки 2 После разливки 2 После термообработки 3 После разливки 3 После термообработки Матрица карбиды эвтектики, мартенсит и остаточный аустенит с некоторым выпаданием 2°С мелкого карбида карбиды эвтектики, мартенсит и некоторое выпадение 2°С мелкого карбида карбиды эвтектики, мартенсит и остаточный аустенит карбиды эвтектики, мартенсит и некоторое выпадение 2°С мелкого карбида карбиды эвтектики, мартенсит и остаточный, аустенит карбиды эвтектики, мартенсит и некоторое выпадение 2°С мелкого карбида Фиг. 1 Фиг. 2 16 42721 Фиг. 3 Фиг. 4 17 42721 Фиг. 5 Фиг. 6 18 42721 Фиг. 7 19 42721 Фиг. 8 Фиг. 9 20 42721 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2002 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 21

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of pouring metallic alloy

Автори англійськоюDOLMAN Kevin Francis, WALKER Craig Jan, HARRIS Charles Philip, Thomson Andrew William

Назва патенту російськоюСпособ разливки металлического сплава

Автори російськоюДОЛМАН Кевин Франсис, УОЛКЕР Крейг Иан, ХАРИС Чарльз Филипп, ТОМСОН Эндрю Уильям

МПК / Мітки

МПК: B22D 27/20, C22C 37/08, C22C 37/10, C22C 37/06, B22D 27/04, C22C 33/04, C22C 33/08

Мітки: спосіб, металічного, сплаву, розливу

Код посилання

<a href="https://ua.patents.su/21-42721-sposib-rozlivu-metalichnogo-splavu.html" target="_blank" rel="follow" title="База патентів України">Спосіб розливу металічного сплаву</a>

Попередній патент: Похідні 10, 11 – метандибензосуберану, хемосенсибілізуюча композиція, спосіб подолання резистентності до протипухлинних ліків та спосіб лікування пухлинних захворювань

Наступний патент: Сульфіди, сульфоксиди або сульфони, або їх фармацевтично прийнятні солі і фармацевтична композиція, що їх містить

Випадковий патент: Спосіб виробництва лігатури, яка містить до 90% алюмінію