Спосіб каталітичного риформінгу вуглеводню та реакторна система для каталітичного риформінгу

Номер патенту: 51609

Опубліковано: 16.12.2002

Автори: Хейгвейш Даніел П., Хайс Роберт Л., Хеуз Джон В., Хабред Гал Л., Мур Стівен К., Трамбол Стівен Є., Мілескей Бернард Ф., Іннес Роберт А., Брайн Паул Ф.

Формула / Реферат

1. Способ каталитического риформинга углеводорода, включающий стадию взаимодействия чувствительного к сере цеолитного катализатора риформинга с углеводородом, в условиях низкого содержания, менее чем около 100 pbb серы в реакторной системе, снабженной множеством печных труб, отличающийся тем, что часть реакторной системы имеет устойчивость к науглероживанию и обсыпанию металла по меньшей мере не ниже, чем нержавеющая сталь, в условиях риформинга с низким содержанием серы.

2. Способ по п. 1, отличающийся тем, что в качестве чувствительного к сере цеолитного катализатора риформинга применяют L-цеолитный катализатор.

3. Способ по п. 1 или 2, отличающийся тем, что устойчивость к науглероживанию и обсыпанию металла в условиях риформинга с низким содержанием серы по меньшей мере не ниже, чем у нержавеющей стали марки 300.

4. Способ по пп. 1-3, отличающийся тем, что устойчивость к науглероживанию и обсыпанию металла в условиях риформинга с низким содержанием серы по меньшей мере не ниже, чем у нержавеющей стали марки 347.

5. Способ по пп. 1-4, отличающийся тем, что реакторная система включает огнеупорную печь.

6. Способ по п. 5, отличающийся тем, что множество печных труб расположено в одной печи.

7. Способ по пп. 1-6, отличающийся тем, что часть реакторной системы имеет по меньшей мере одну из множества печных труб.

8. Способ по пп. 1-7, отличающийся тем, что часть реакторной системы является частью стенки реакторной системы.

9. Способ по пп. 1-8, отличающийся тем, что условия низкого содержания серы включают по меньшей мере содержание серы меньше, чем, приблизительно, 50 ppb (число частей на миллиард).

10. Способ по пп. 1-9, отличающийся тем, что стадию взаимодействия проводят в условиях низкого содержания воды.

11. Способ по пп. 1-10, отличающийся тем, что стадию взаимодействия проводят при условии содержания воды 1000 ppb (число частей на миллион) или меньше.

12. Способ по п. 1 или 3-11, отличающийся тем, что в качестве чувствительного к сере катализатора риформинга используют крупнозернистый цеолит, включающий щелочной или щелочно-земельный металл и по меньшей мере, один металл из VIII группы.

13. Способ по п. 12, отличающийся тем, что в качестве металла VIII группы используют платину.

14. Способ по пп. 1-13, отличающийся тем, что устойчивость к науглероживанию и обсыпке металла обеспечивают посредством плакирования, нанесения покрытия или краски на часть реакторной системы.

15. Способ по п. 14, отличающийся тем, что в качестве краски используют способную к восстановлению краску, которую в дальнейшем подвергают стадии нагрева при соответствующих условиях восстановления.

16. Способ по п. 15, отличающийся тем, что стадию нагрева осуществляют в присутствии водорода.

17. Способ по п. 14 или 15, отличающийся тем, что в качестве краски используют оловосодержащую краску.

18. Способ по п. 17, отличающийся тем, что оловосодержащая краска дополнительно включает разлагаемое водородом соединение олова, систему растворителя, тонко раздробленное металлическое олово и окись олова.

19. Способ по п. 17 или 18, отличающийся тем, что оловосодержащая краска дополнительно включает оловосодержащее соединение и соединение железа, при этом соотношение железо-олово составляет менее чем, приблизительно, 1:3 по весу.

20. Способ по п. 14 или 15, отличающийся тем, что краска включает окись металла.

21. Способ по п. 14 или 15, отличающийся тем, что краска включает соединение, способное разлагаться водородом.

22. Способ по п. 14, отличающийся тем, что материал покрытия выбирают из группы, состоящей из меди, олова, интерметаллических соединений олова, сплавов олова, мышьяка, сурьмы, латуни, свинца, висмута, хрома, интерметаллических соединении на их основе, сплавов на их основе, сплава медь-олово, сплава медь-сурьма, и смесей на их основе.

23. Способ по п. 22, отличающийся тем, что наносимое покрытие сохраняет устойчивость к науглероживанию и обсыпке металла после окисления.

24. Способ по п. 14, отличающийся тем, что материал покрытия выбирают из группы, включающей алюминий, окись алюминия, хром, окись хрома, алитированный материал, хромированный материал и смеси на их основе.

25. Способ по п. 14, отличающийся тем, что в качестве наносимого покрытия используют керамическое покрытие.

26. Способ по п. 14, отличающийся тем, что в качестве наносимого покрытия используют кремниевое покрытие.

27. Способ по пп. 1-13, отличающийся тем, что устойчивость к науглероживанию и обсыпке металла обеспечивают посредством нанесения слоя металлического станнита на часть реакторной системы.

28. Способ по пп. 1-13, отличающийся тем, что часть реакторной системы выполняют из материала, который обеспечивает устойчивость к науглероживанию и обсыпке металла.

29. Способ по п. 28, отличающийся тем, что часть реакторной системы выполняют из нержавеющей стали марки 347 или ее устойчивость к науглероживанию и обсыпке металла по меньшей мере не менее чем у нержавеющей стали марки 347.

30. Способ по пп. 1-13, отличающийся тем, что устойчивость к науглероживанию и обсыпке металла обеспечивают модификацией стадии процесса, которую выбирают из группы, включающей работу реакторной системы при более низкой температуре риформинга, сверхнагрев потока с низким содержанием серы, работу реакторной системы с двумя температурными зонами, работу реакторной системы со ступенчатыми нагревателями или печными трубами, работу реакторной системы со ступенчатыми нагревателями и ступенчатыми печными трубами, работу реакторной системы, при которой поверхности реакторной системы подвергаются минимальному нагреву углеводородом, и сочетания из них, посредством чего обеспечивают повышенную устойчивость части реакторной системы к науглероживанию и обсыпке металла.

31. Способ по пп. 1-13, отличающийся тем, что устойчивость к науглероживанию и обсыпке металла обеспечивают добавлением несерного, антинауглероживающего, антикоксующего вещества в реакторную систему.

32. Способ по п. 31, отличающийся тем, что несерное, антинауглероживающее вещество выбирают из группы, включающей металлоорганические соединения, оловоорганическое соединение, сурьмаорганические соединения, висмуторганические соединения, мышьякорганические соединения, свинецорганические соединения, тетраэтил и тетраметил свинца, тетрабутил олова, гидрид триметил олова, неодеканоат висмута, октоат хрома, нафтенат меди, карбоксилат марганца, неодеканоат палладия, неодеканоат серебра, тетрабутил германия, трибутил сурьмы, трифенил сурьмы, трифенил мышьяка, октоат циркония и соединения на их основе.

33. Способ по п. 1-32, отличающийся тем, что в качестве реакторной системы используют известную реакторную систему.

34. Способ по п. 1-32, отличающийся тем, что в качестве реакторной системы используют новую реакторную систему.

35. Способ по п. 1-34, отличающийся тем, что часть реакторной системы, предшествующая части реакторной системы, имеющей указанную устойчивость к науглероживанию и обсыпке металла, выполнена из оксидированной стали.

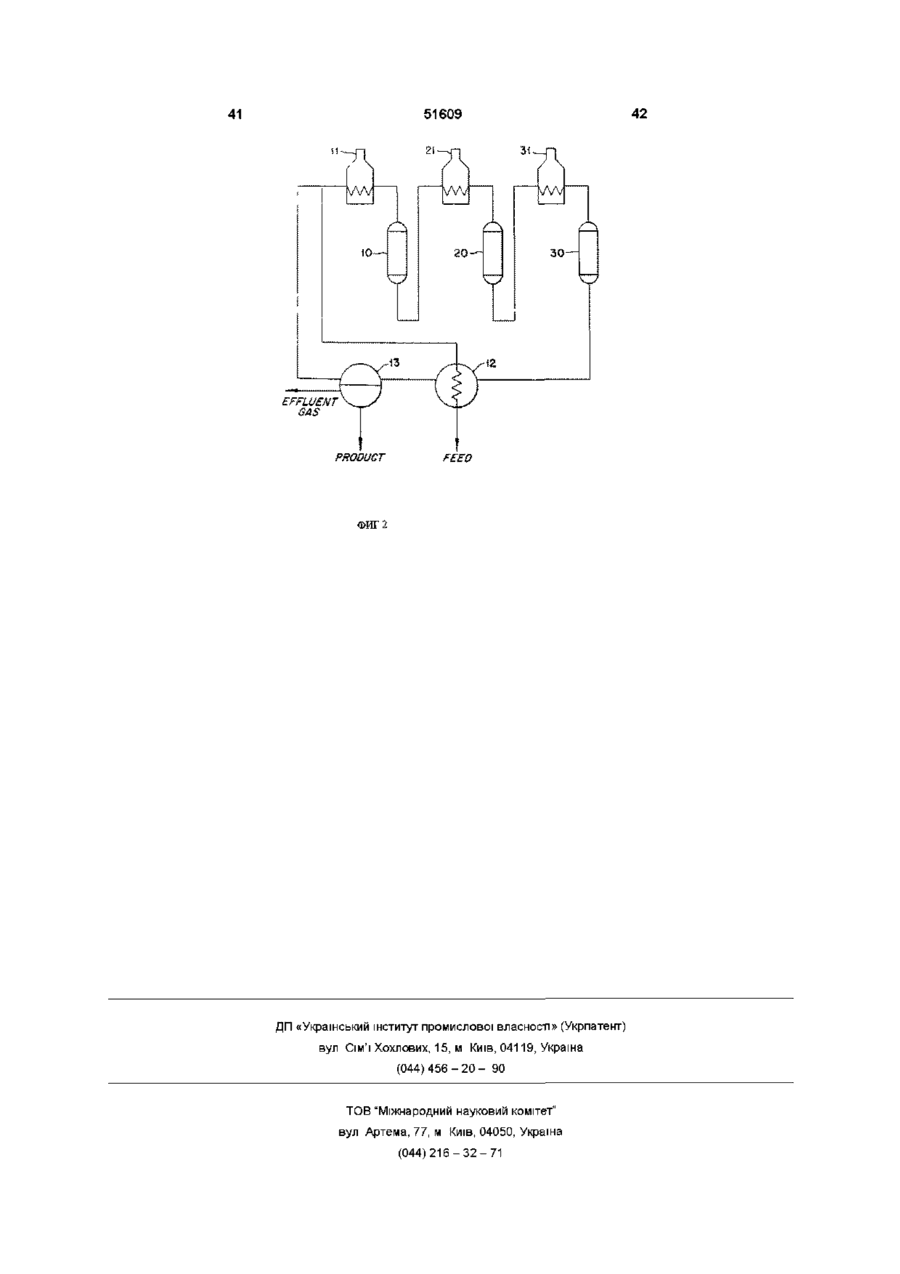

36. Реакторная система для каталитического риформинга в условиях низкого содержания серы, включает:

печь, содержащую множество печных труб,

реактор риформинга, включающий подложку для чувствительного к сере катализатора,

отличающаяся тем, что часть реакторной системы для каталитического риформинга, которая контактирует с углеводородным потоком с низким содержанием серы, и имеет повышенную устойчивость к науглероживанию.

37. Реакторная система по п. 36, отличающаяся тем, что в качестве чувствительного к сере цеолитного катализатора риформинга используют L-цеолитный катализатор.

38. Реакторная система по п. 36 или 37, отличающаяся тем, что часть реакторной системы каталитического риформинга представляет собой по меньшей мере одну из множества печных труб.

39. Реакторная система по п. 36 или 37, отличающаяся тем, что часть реакторной системы каталитического риформинга является частью стенки реакторной системы.

40. Реакторная система по п. 36-39, отличающаяся тем, что поток с низким содержанием серы содержит меньше чем, приблизительно, 100 ppb (число частей на миллиард) серы.

41. Реакторная система по п. 36-40, отличающаяся тем, что поток с низким содержанием серы содержит меньше чем, приблизительно, 50 ppb (число частей на миллиард) серы.

42. Реакторная система по п. 36-41, отличающаяся тем, что чувствительный к сере катализатор является крупнозернистым цеолитом, содержащим щелочной или щелочно-земельный металл и по меньшей мере один металл VIII группы.

43. Реакторная система по п. 42, отличающаяся тем, что в качестве металла VIII группы используют платину.

44. Реакторная система по п. 36-43, отличающаяся тем, что повышенная устойчивость к науглероживанию обеспечивают плакированием, нанесением покрытия или краски на часть реактора риформинга.

45. Реакторная система по п. 44, отличающаяся тем, что в качестве краски используют способную к восстановлению краску, которую нагревают в условиях восстановления.

46. Реакторная система по п. 44 или 45, отличающаяся тем, что в качестве краски используют оловосодержащую краску.

47. Реакторная система по п. 46, отличающаяся тем, что оловосодержащая краска дополнительно содержит разлагаемое водородом соединение олова, систему растворителя, тонко раздробленное металлическое олово и окись олова.

48. Реакторная система по п. 44, отличающаяся тем, что материал покрытия выбирают из группы, включающей медь, олово, интерметаллические соединения олова, сплавы олова, мышьяк, сурьму, латунь, свинец, висмут, хром, интерметаллические соединения на их основе, сплавы на их основе, сплав медь-олово, сплав медь-сурьма, и смеси на их основе.

49. Реакторная система по п. 44, отличающаяся тем, что материал покрытия выбирают из группы, включающей алюминий, окись алюминия, хром, окись хрома, алитированный материал, хромированный материал и смеси на их основе.

50. Реакторная система по п. 44, отличающаяся тем, что в качестве наносимого покрытия используют керамическое покрытие.

51. Реакторная система по п. 44, отличающаяся тем, что в качестве наносимого покрытия используют кремниевое покрытие.

52. Реакторная система по пп. 36-43, отличающаяся тем, что часть реакторной системы каталитического риформинга включает защитный слой, содержащий металлический станнит, который обеспечивает повышенную устойчивость к науглероживанию.

53. Реакторная система по пп. 36-43, отличающаяся тем, что часть реакторной системы выполняют из материала, который обеспечивает устойчивость к науглероживанию и обсыпке металла.

54. Реакторная система по п. 53, отличающаяся тем, что в качестве материала используют нержавеющую сталь марки 347 или материал, устойчивость которого к науглероживанию и обсыпке металла не ниже, чем у нержавеющей стали марки 347 при риформинге в условиях с низким содержанием серы.

55. Реакторная система по пп. 36-54, отличающаяся тем, что часть реакторной системы, предшествующая части реакторной системы с повышенной устойчивостью к науглероживанию и обсыпке металла, выполнена из оксидированной стали.

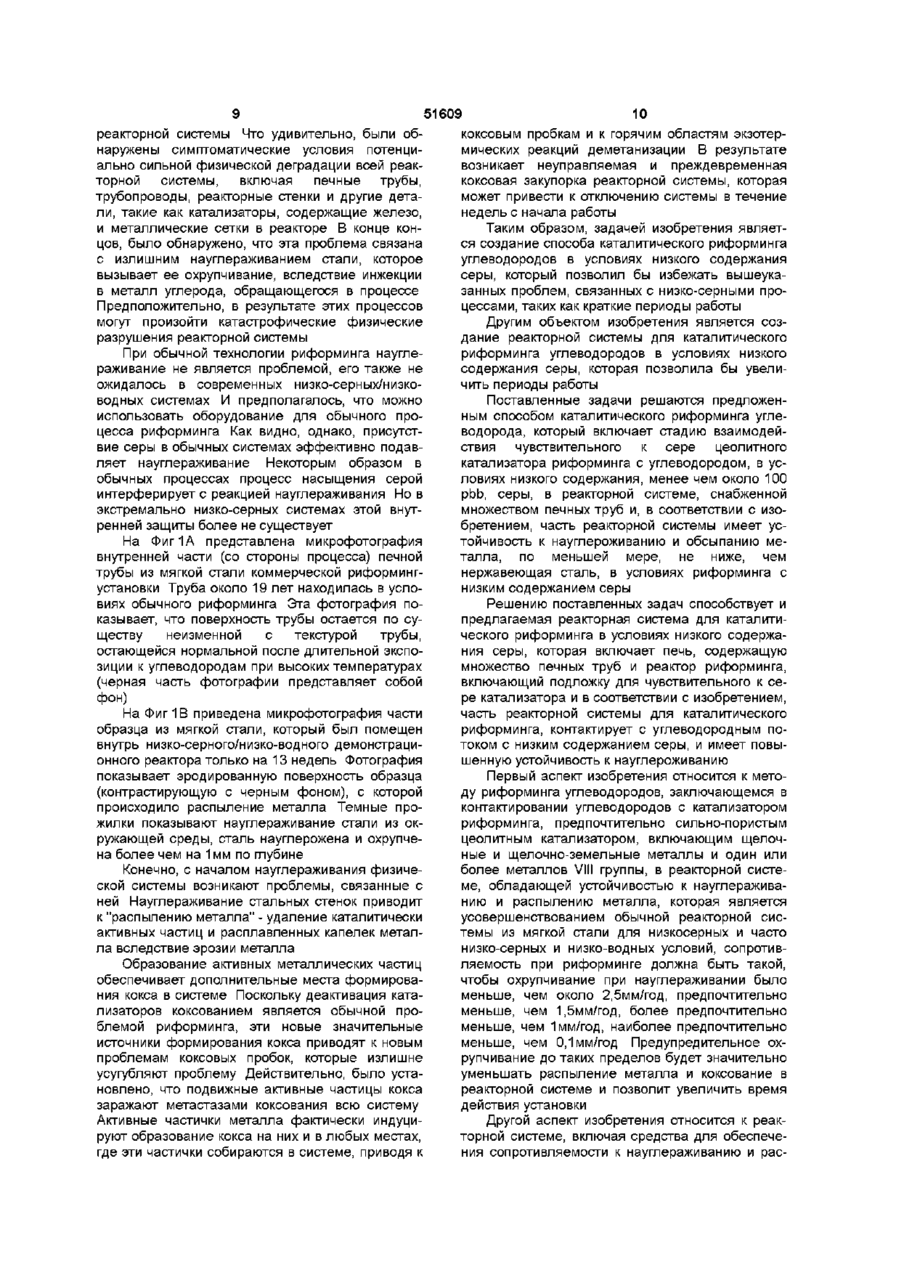

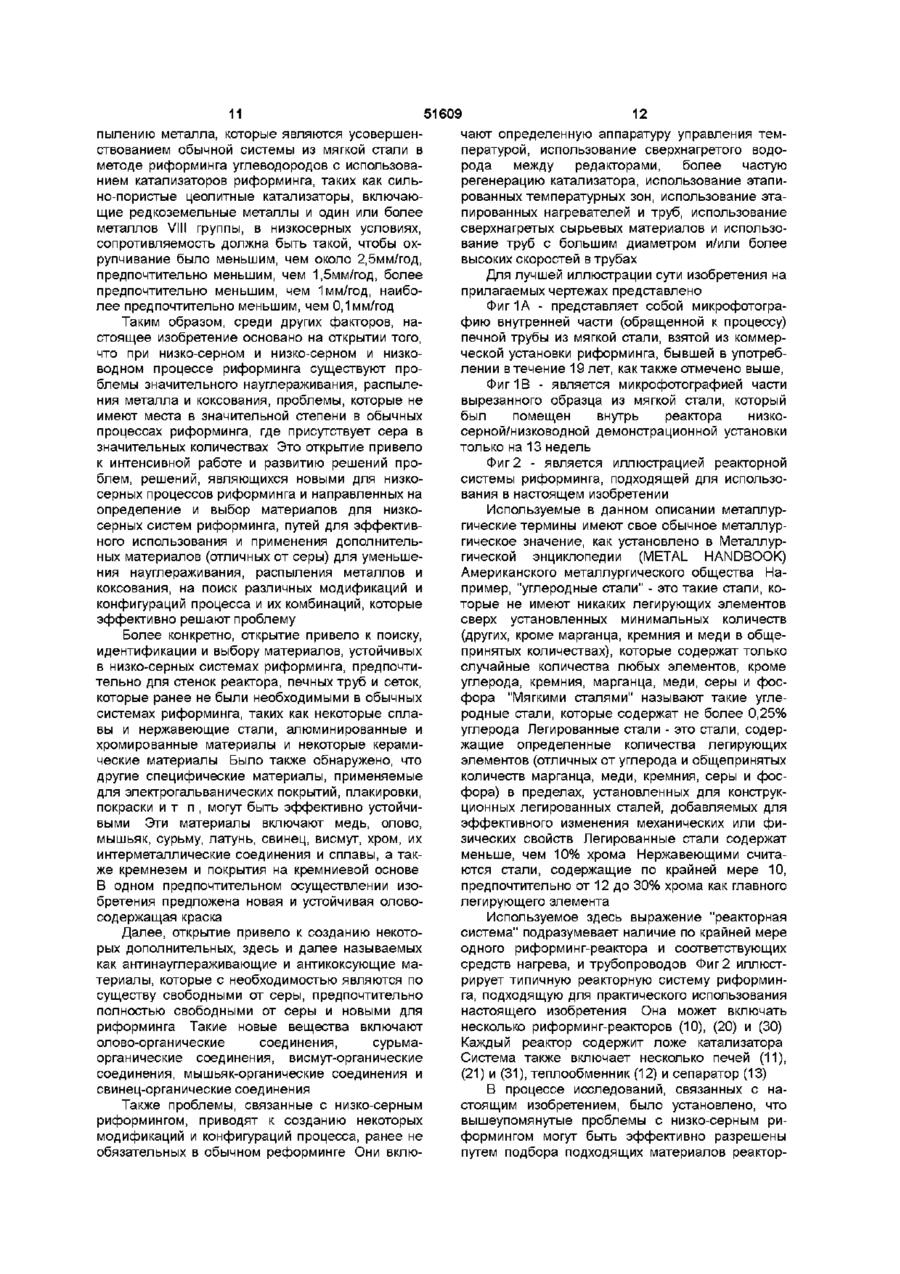

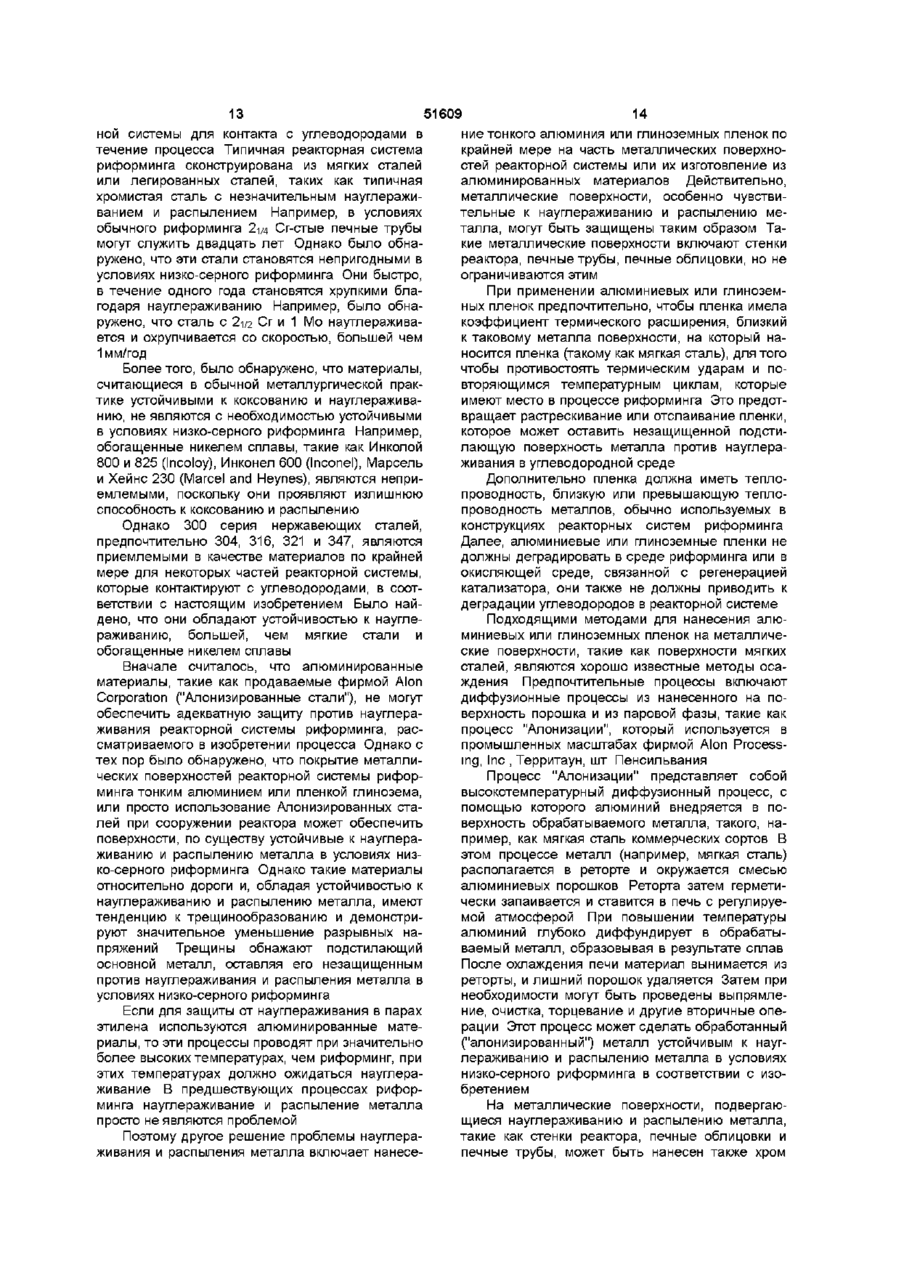

Текст