Металева основа з покриттям на основі епоксидної смоли, спосіб нанесення покриття, система двошарового покриття та застосування

Номер патенту: 91243

Опубліковано: 12.07.2010

Автори: Ван Вессел Рудольф Вільгельмус Бернардус, ван дер Пул Хенк, де Йонг Ян, Віссер Сеймен Йохан

Формула / Реферат

1. Покрита металева основа, яка містить металеву основу, принаймні один ґрунтувальний шар на основі епоксидної смоли, де вказаний ґрунтувальний шар містить принаймні 10 % мас. оксиду цинку у сухому ґрунтувальному покритті, та принаймні один покривний шар, зчеплений з ґрунтувальним шаром.

2. Покрита металева основа за п. 1, де покривним шаром є шар на основі поліуретанової, епоксидної, алкідної або акрилової смоли.

3. Спосіб нанесення покриття на металеву основу, що включає наступні дії:

(а) нанесення на попередньо заґрунтовану або незаґрунтовану металеву основу шару ґрунтовки на основі епоксидної смоли, що містить принаймні 10 % мас. оксиду цинку в сухому залишку;

(б) висихання ґрунтовки;

(с) нанесення покривного шару безпосередньо на вказаний ґрунтувальний шар, де вказаний покривний шар вибрано з покриттів на основі поліуретанової, епоксидної, акрилової або алкідної смоли.

4. Спосіб за п. 3, де вказаний ґрунтувальний шар наносять безпосередньо на попередньо незаґрунтовану металеву основу, таким чином, що тільки два шари, ґрунтувальний та покривний шари, нанесені на металеву основу.

5. Спосіб за п. 3 або 4, де після стадії висихання ґрунтовки здійснюють витримку інтервалом у 10-500 днів, зазвичай витримують на повітрі, перед нанесенням покривного шару.

6. Система двошарового покриття для металевої основи, такої як каркас судна, яка складається з першого ґрунтувального шару та другого покривного шару, де ґрунтувальним шаром є ґрунтувальна композиція на основі епоксидної смоли, що містить принаймні 10 % мас. оксиду цинку в сухому залишку, та покривним шаром є один з наступних:

(a) покривний шар на основі епоксидної смоли,

(b) покривний шар на основі поліуретанової смоли,

(c) покривний шар на основі алкідної смоли або

(d) покривний шар на основі акрилової смоли.

7. Застосування оксиду цинку як промотору адгезії покривного шару до ґрунтовки у ґрунтувальній композиції на основі епоксидної смоли.

8. Застосування ґрунтувальної композиції на основі епоксидної смоли, що містить принаймні 10 % мас. оксиду цинку в сухому залишку, як ґрунтовки, що має покращене інгібування відшарування ґрунтовки від покривного шару.

9. Застосування оксиду цинку як інгібітора відшарування покривного шару від ґрунтовки у ґрунтувальній композиції на основі епоксидної смоли.

10. Застосування ґрунтувальної композиції на основі епоксидної смоли, що містить принаймні 10 % мас. оксиду цинку в сухому залишку, як ґрунтовки, що має покращену адгезію ґрунтовки до покривного шару.

11. Застосування ґрунтувальної композиції на основі епоксидної смоли, що містить принаймні 10 % мас. оксиду цинку в сухому залишку, як ґрунтовки.

12. Застосування ґрунтувальної композиції на основі епоксидної смоли, що містить принаймні 10 % мас. оксиду цинку в сухому залишку, як ґрунтовки, на яку повинно наноситися покриття.

13. Попередньо отверджена ґрунтувальна композиція на основі епоксидної смоли, яка містить щонайменше 10 % мас. оксиду цинку в сухому залишку і розріджувач.

Текст

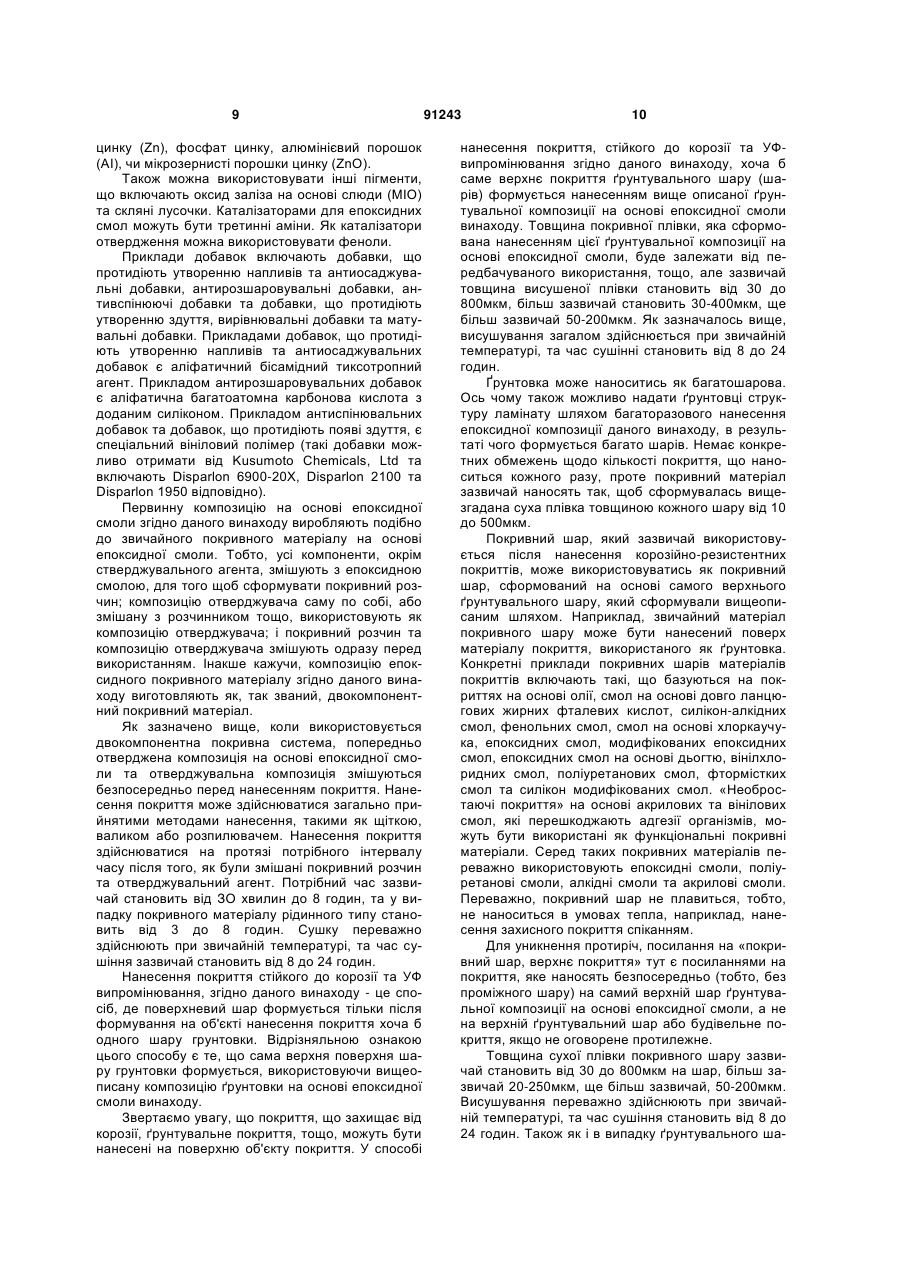

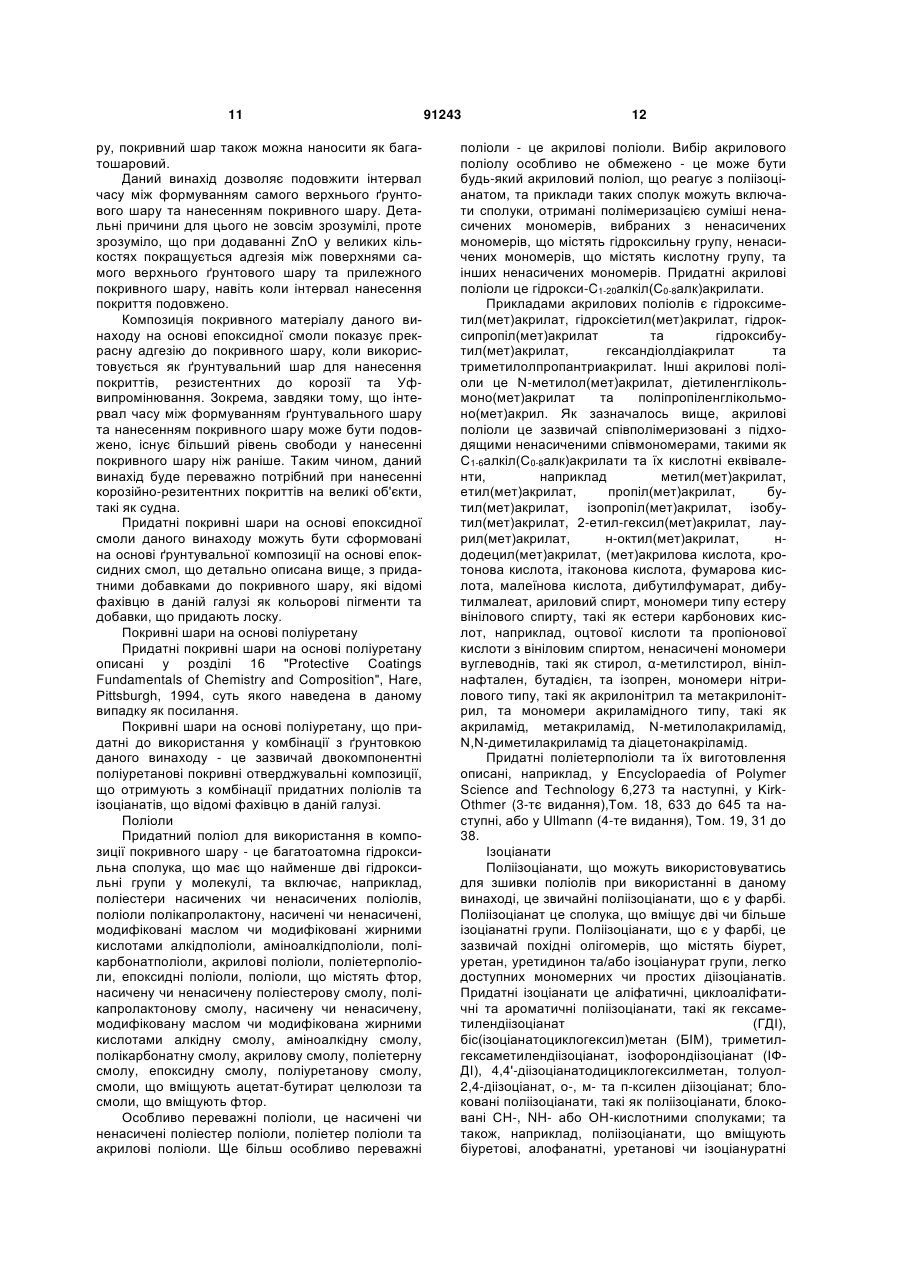

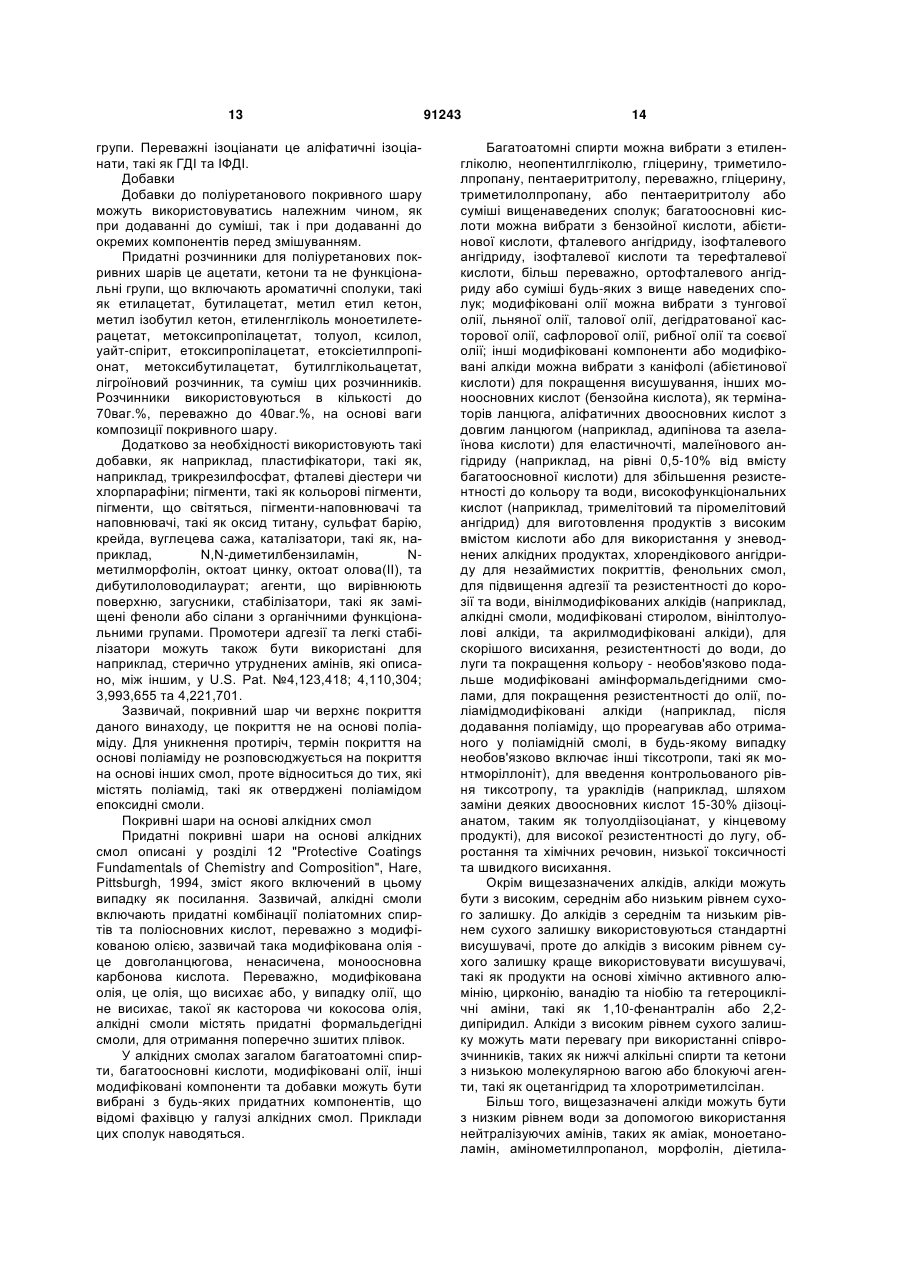

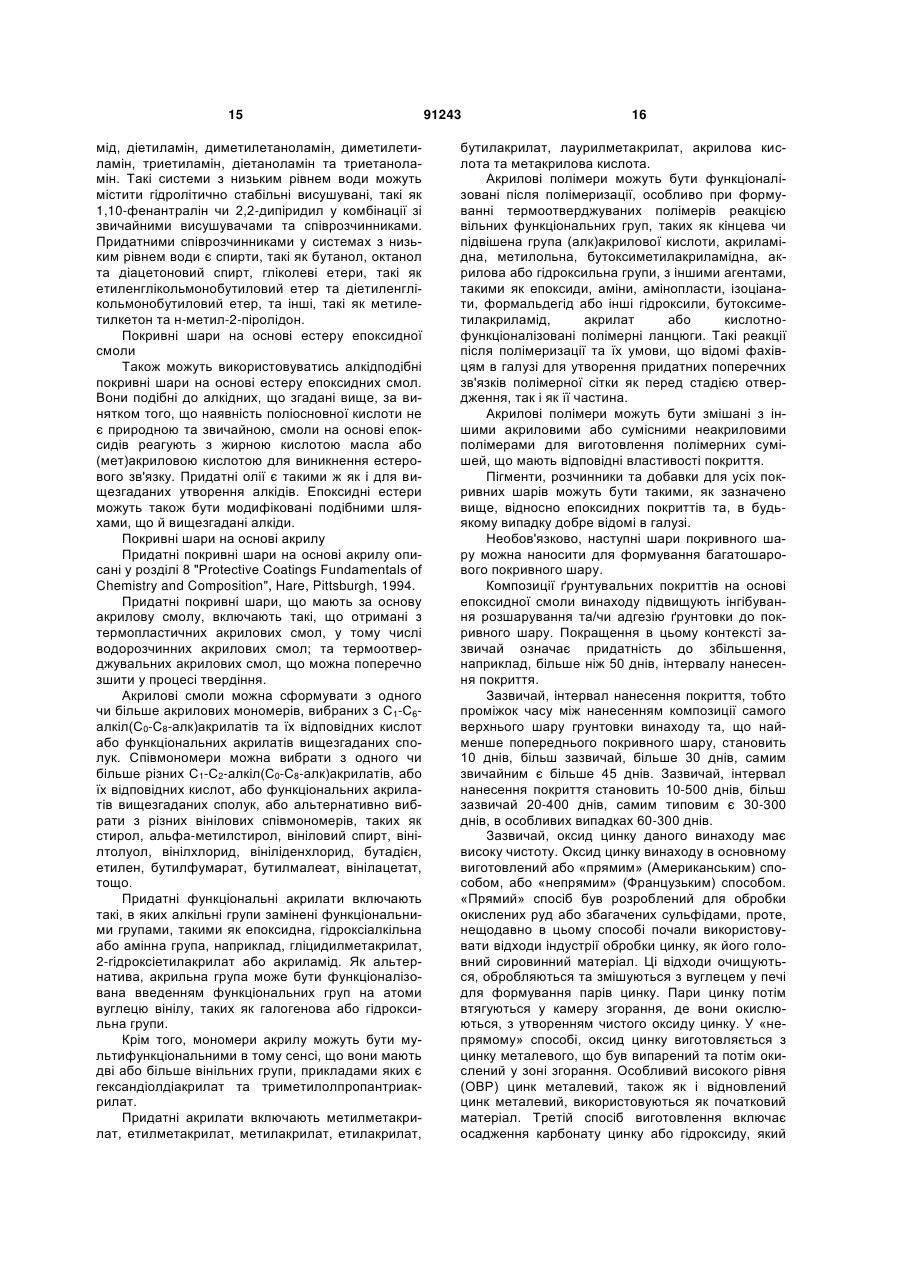

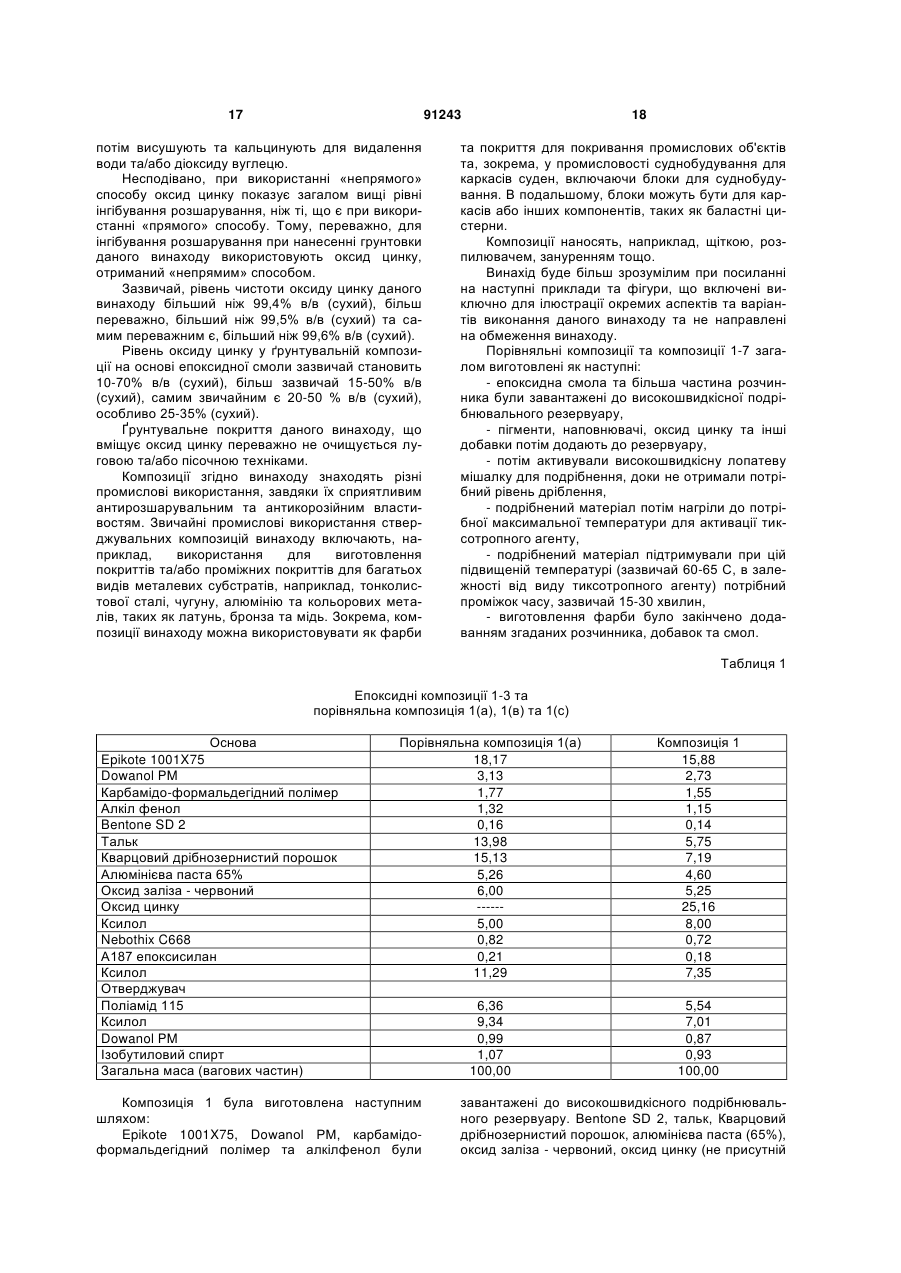

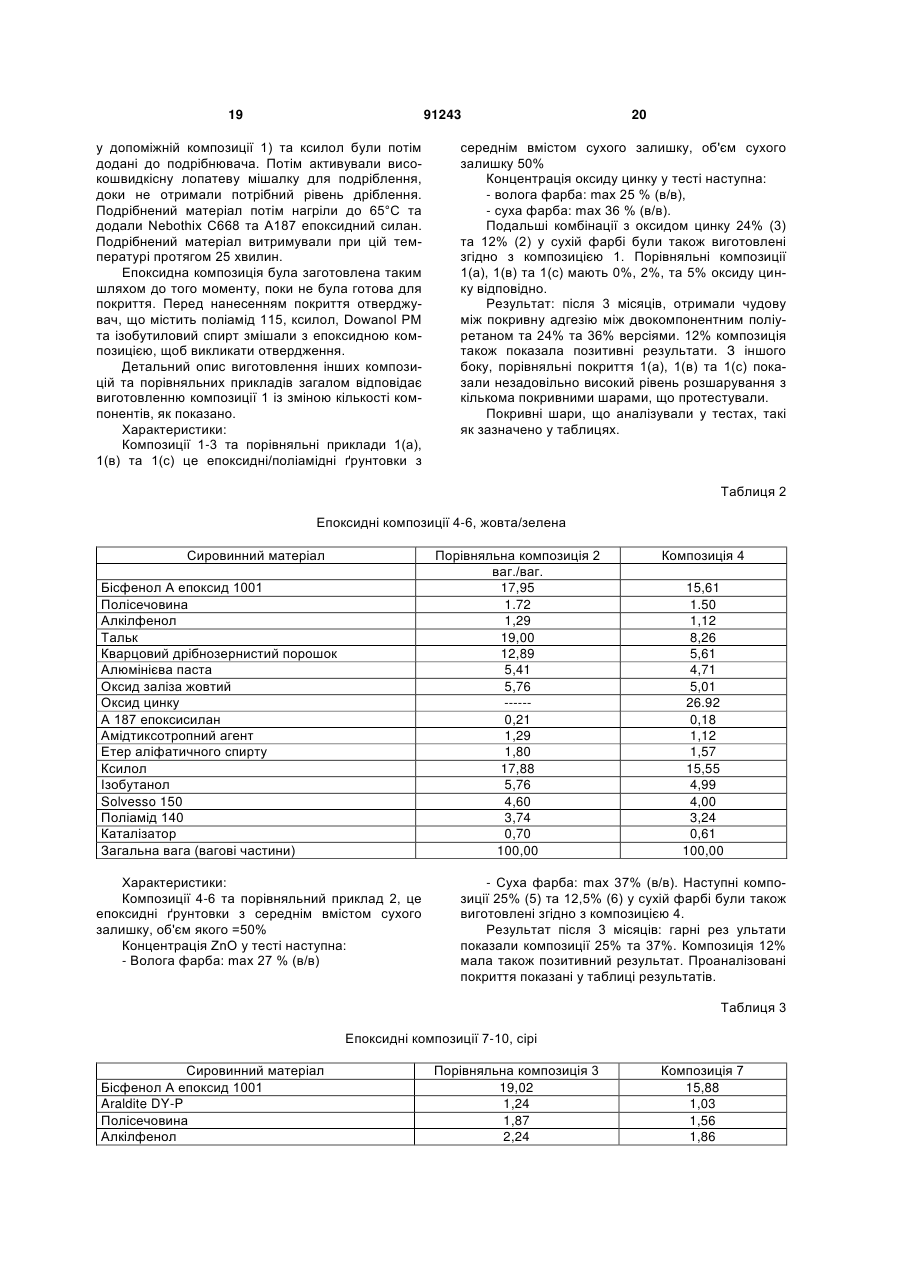

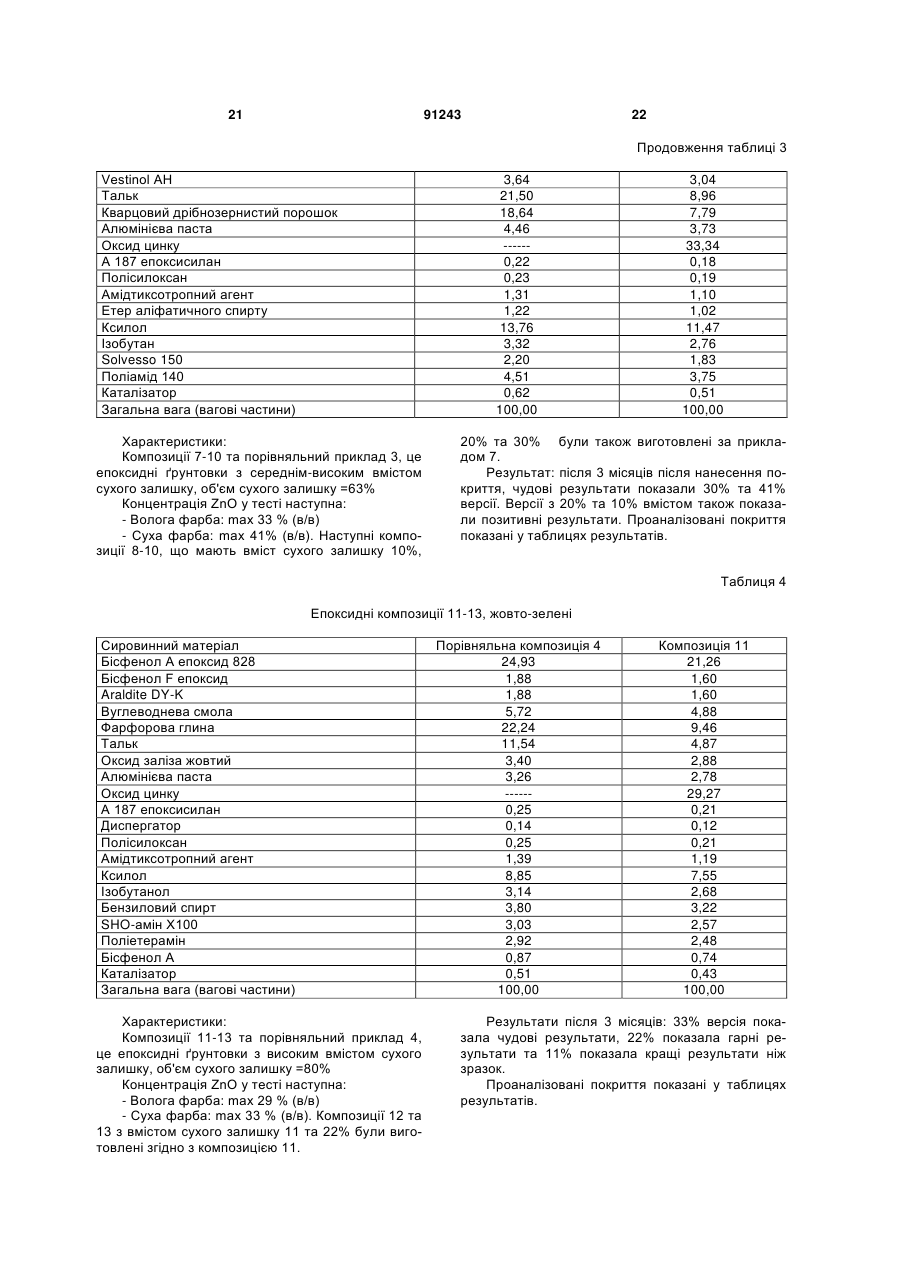

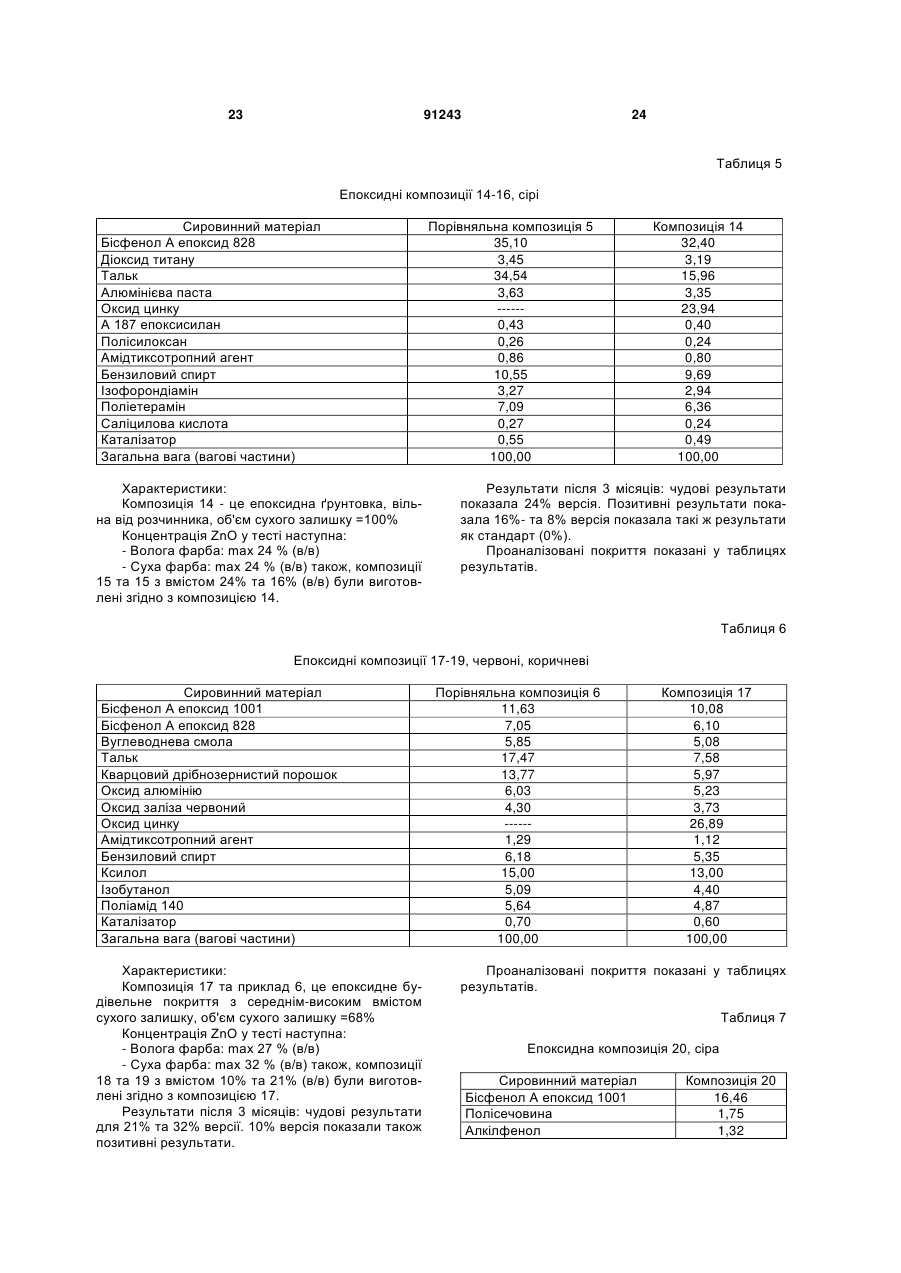

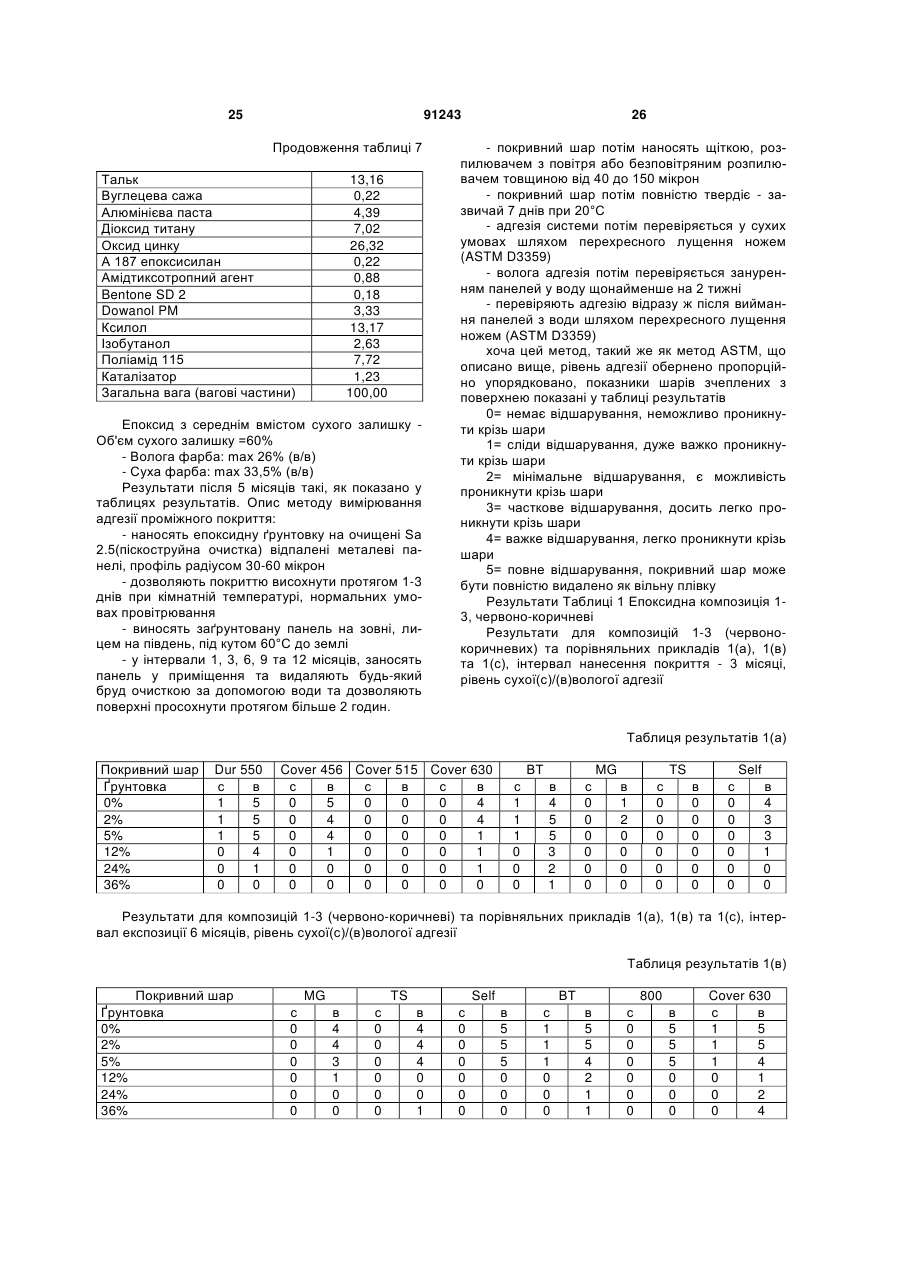

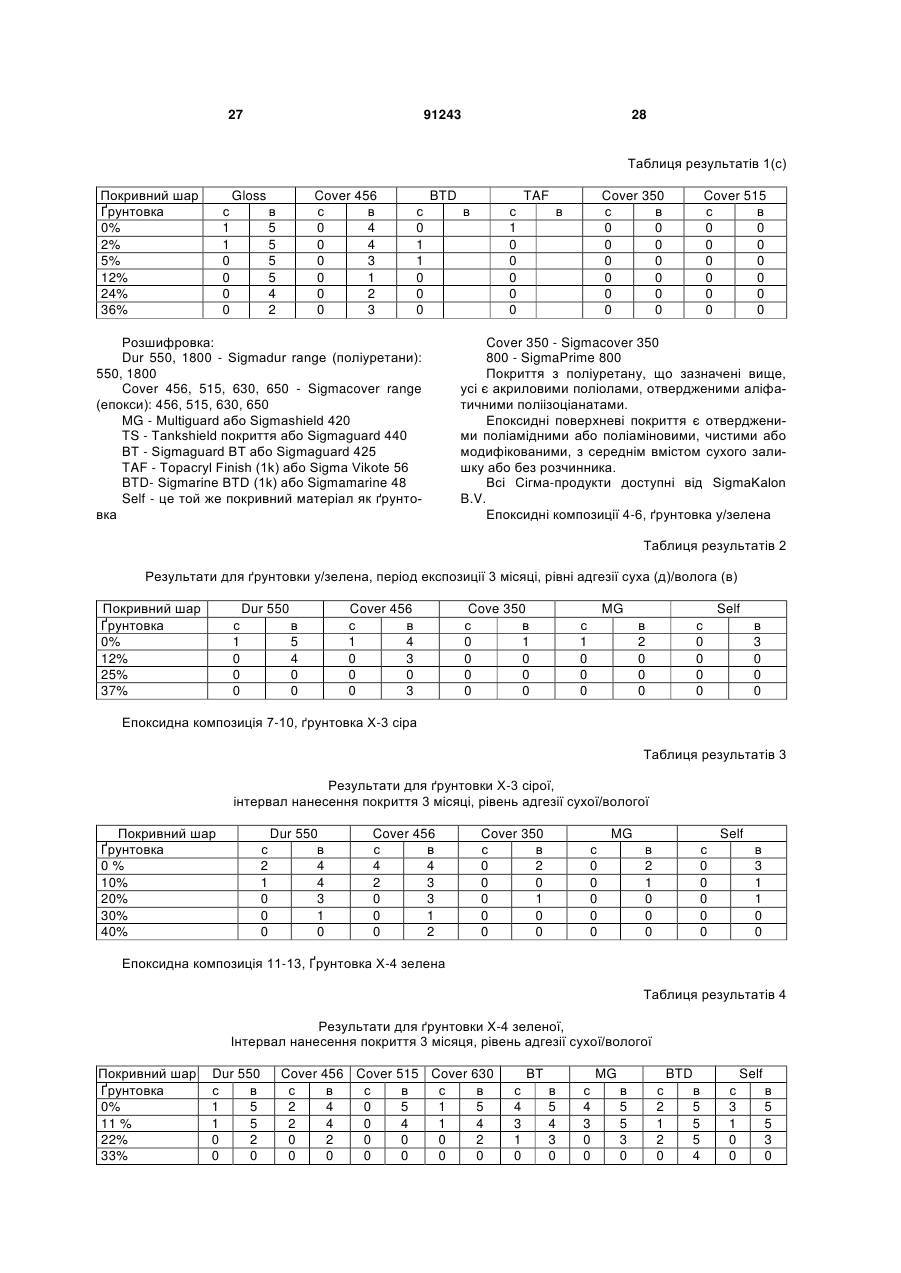

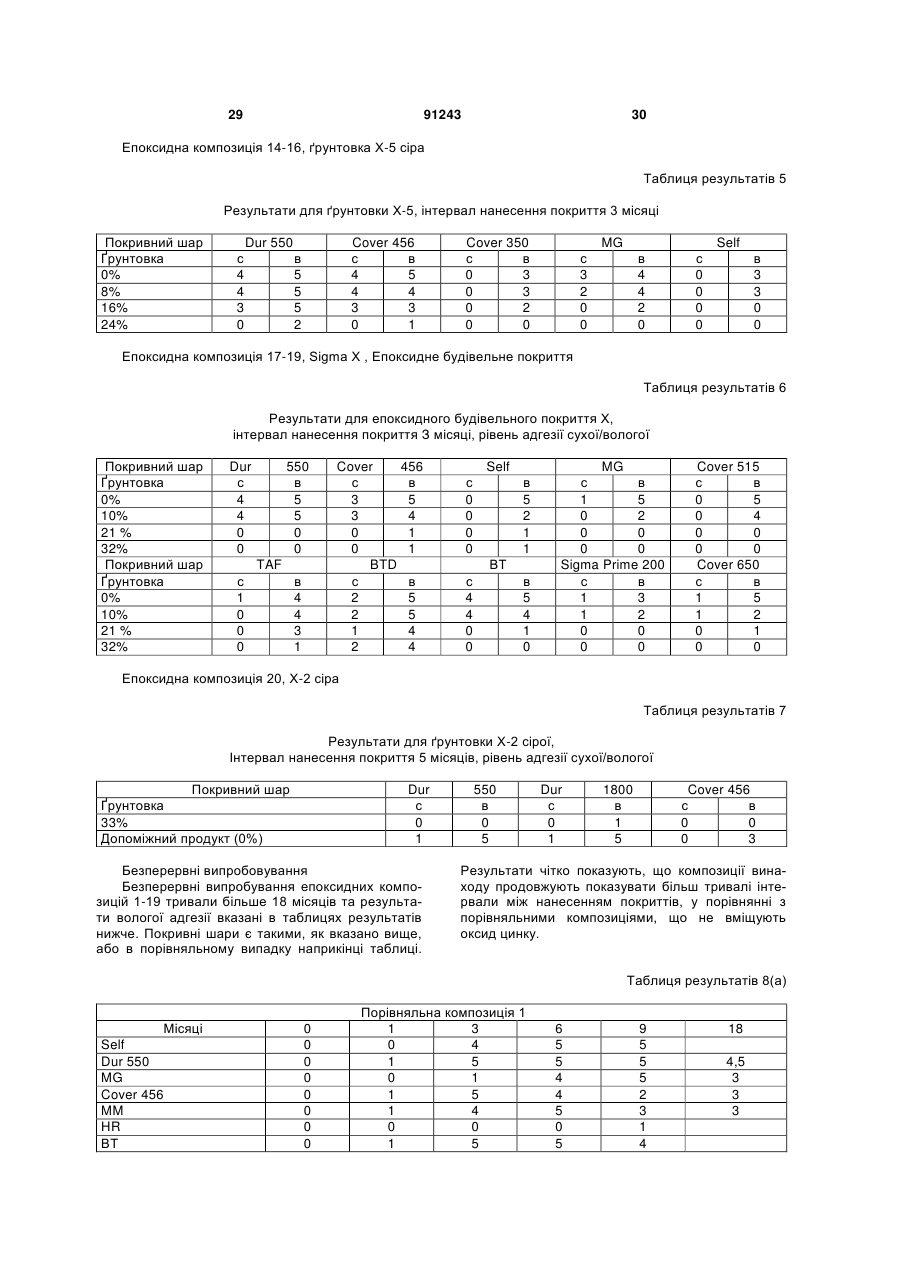

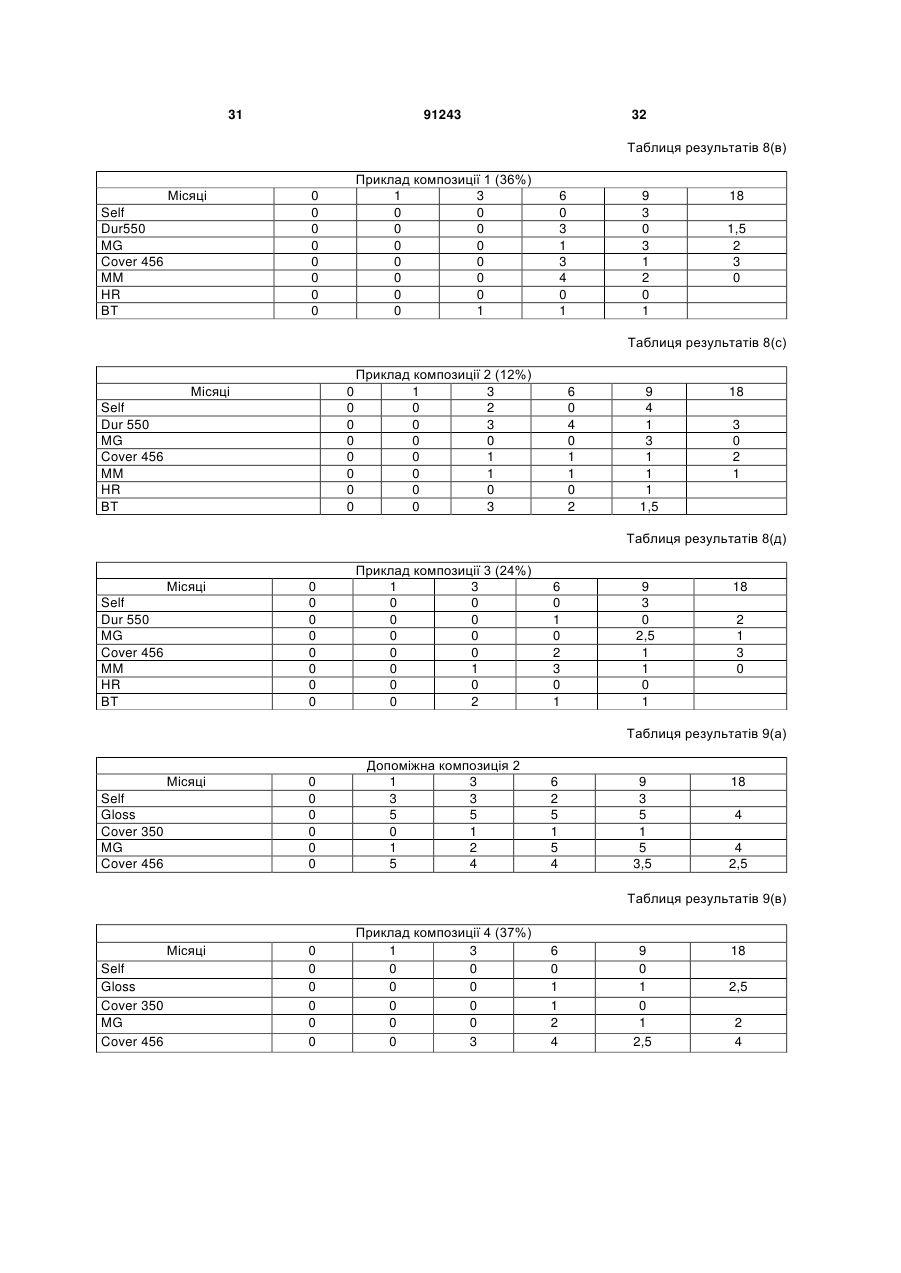

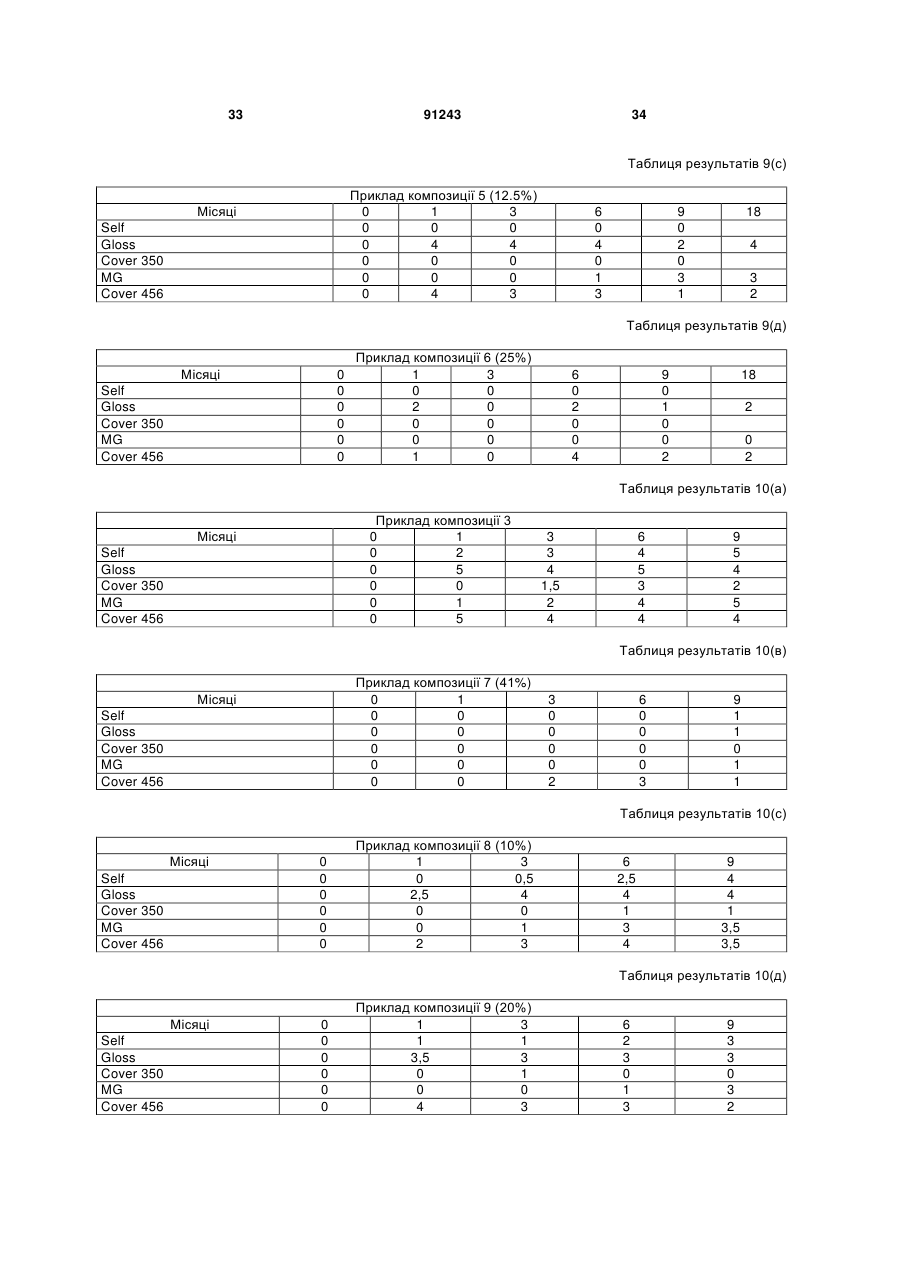

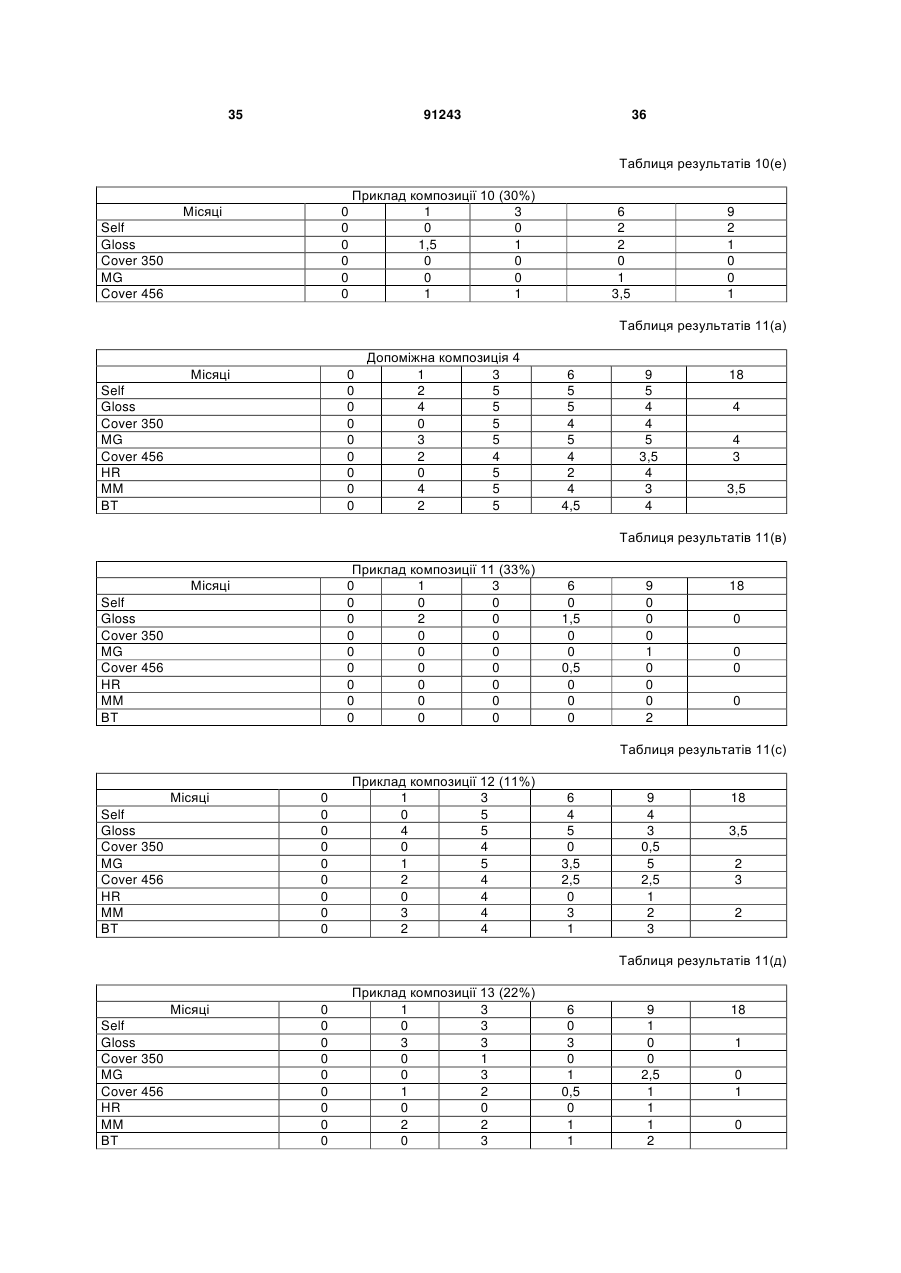

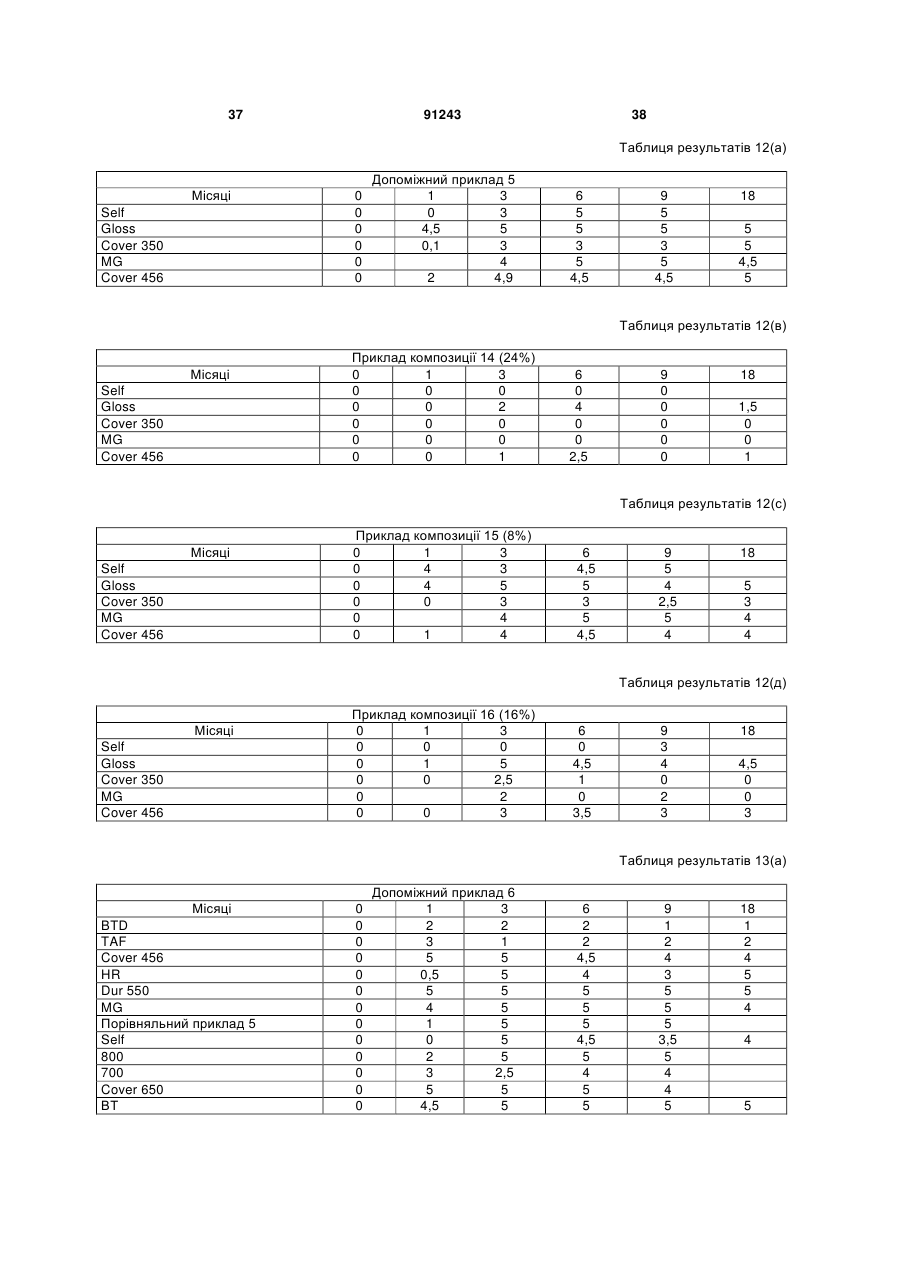

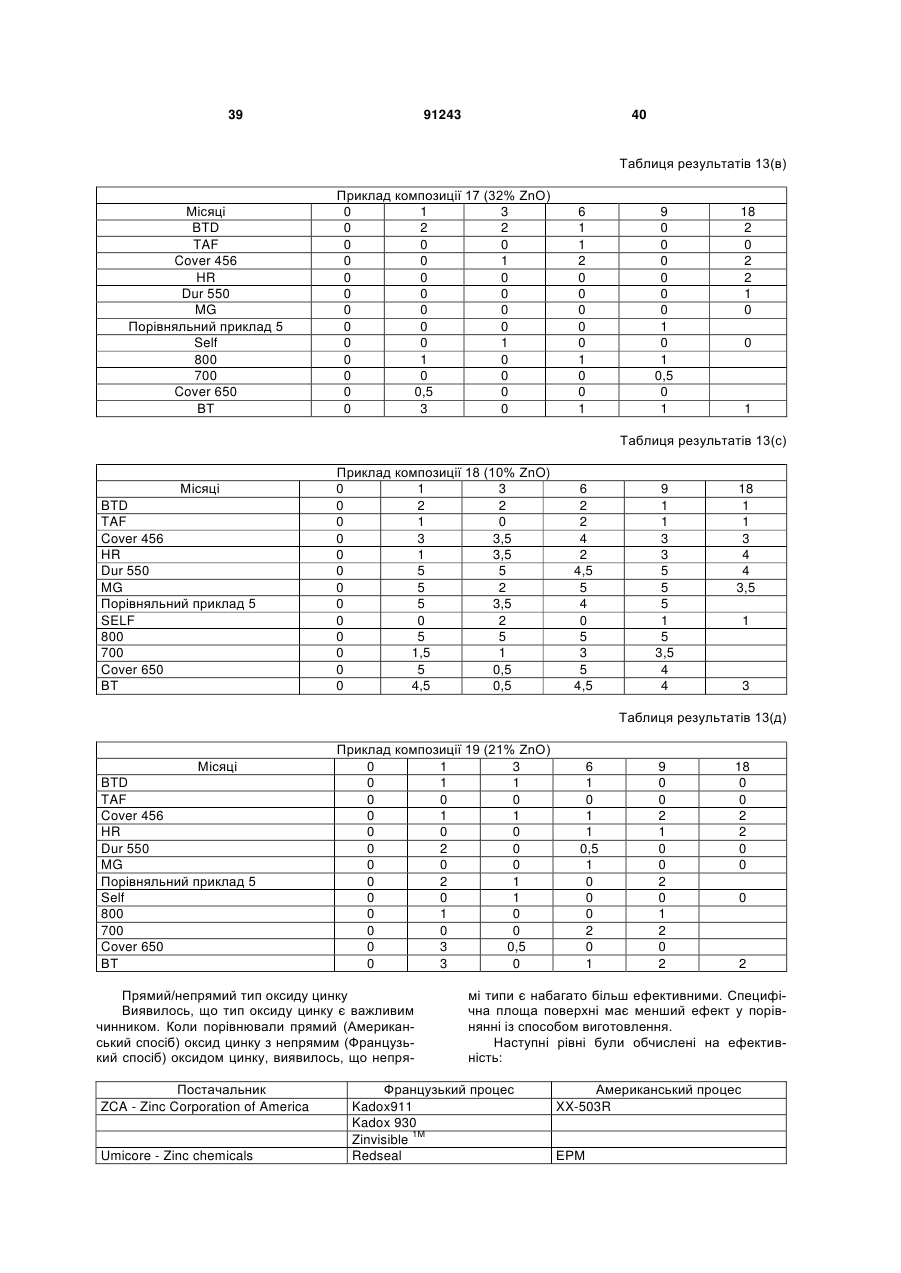

1. Покрита металева основа, яка містить металеву основу, принаймні один ґрунтувальний шар на основі епоксидної смоли, де вказаний ґрунтувальний шар містить принаймні 10%мас. оксиду цинку у сухому ґрунтувальному покритті, та принаймні один покривний шар, зчеплений з ґрунтувальним шаром. 2. Покрита металева основа за п.1, де покривним шаром є шар на основі поліуретанової, епоксидної, алкідної або акрилової смоли. 3. Спосіб нанесення покриття на металеву основу, що включає наступні дії: (а) нанесення на попередньо заґрунтовану або незаґрунтовану металеву основу шару ґрунтовки на основі епоксидної смоли, що містить принаймні 10%мас. оксиду цинку в сухому залишку; (б) висихання ґрунтовки; (с) нанесення покривного шару безпосередньо на вказаний ґрунтувальний шар, де вказаний покривний шар вибрано з покриттів на основі поліуретанової, епоксидної, акрилової або алкідної смоли. 4. Спосіб за п.3, де вказаний ґрунтувальний шар наносять безпосередньо на попередньо незаґрунтовану металеву основу, таким чином, що тільки два шари, ґрунтувальний та покривний шари, нанесені на металеву основу. 2 (19) 1 3 Даний винахід відноситься до нових покриттів на основі епоксидної смоли, таких як ґрунтовки, будівельні покриття та проміжні покриття. Винахід також поширюється на використання покриттів на основі епоксидної смоли та методи покривання металевих основ новими покриттями на основі епоксидної моли. Епоксидні покриття, такі, що базуються на ароматичних дигліциділових етерах бісфенолу А (ДГЕБА) , що взаємодіють з, наприклад, поліамідами, поліамінними чи поліамідними аддуктами, основою аддуктів є продукти реакції ДГЕБА з поліамінами чи поліамідами, або епоксидні покриття, які базуються на модифікованому ДГЕБА (наприклад, модифікований жирними кислотами ДГЕБА), зазвичай використовуються в захисних покриттях та покриттях, які використовують на морі. Подібні покриття мають сильну адгезію до металевих основ та також мають гарні антикорозійні властивості, такі як резистентність до деяких хімікатів. Нажаль, епоксидні смоли, які базуються на ДГЕБА мають низьку резистентність до УФ випромінювання, яка викликає деструкцію покриття, внаслідок сонячного світла. Деструкція покриття під впливом УФ променів встановлює межу покривної здатності таких покриттів, особливо де покриття може знаходитись під впливом сонячного випромінювання тривалий період, який передує покриванню. Запропоноване рішення цієї проблеми - це модифікація ДГЕБА деякими жирними кислотами, щоб подовжити вплив УФ випромінювання, після чого нанесення покриття ще буде можливим. Цю технологію використали при нанесенні захисних покриттів, включно і в морській сфері. Зокрема, ця технологія використовує епоксидні ґрунтувальні покривні шари, що базуються на кам'яновугільній смолі, поверх ґрунтовок на основі ДГЕБА, модифікованих нежирними кислотами та проміжних покриттів. Використання таких покривних шарів виявилось особливо потрібним як верхні шари суден (наприклад, частина каркасу над лінією поверхні води), так як це гідрофобний ґрунтувальний покривний шар, який передує нанесенню верхнього покриття. Однак, хоча такі епоксидні смоли на основі кам’яновугільних смол, були прийнятні для нетривалих періодів УФ опромінювання, вони не зберігали покривну здатність придатну для довготривалих періодів УФ опромінювання, як такі, що використовують при поблочному будівництві суден. На відміну від традиційних методів суднобудування, де судна будують як одну загальну секцію, ґрунтують та потім наносять покривний шар, поблочне будівництво судна включає в себе будування суден по секціям. Секції ґрунтують після виробництва, проте не покривають покривним шаром, доки не приварять наступну секцію та оброблять краї. Ось чому після стадії блоків, секції блоків можуть бути піддані УФ опромінюванню на сонці протягом тривалого часу, перед зварюванням секцій та нанесенням покривного шару. Після довготривалого УФ опромінювання ґрунтувального покриття на основі кам’яновугільної смоли, хоча 91243 4 суха адгезія нанесеного поверхневого слою можу бути задовільною, при вологих умовах може відбуватись відшарування покривного шару від ґрунтувального шару . Більш того, епоксидні смоли на основі кам’яновугільної смоли мають незадовільні показники глянцу, як для сучасних високоглянцевих покриттів, які використовують на морі. Це призвело до заміни смол на основі кам’яновугільної смоли на довговічні двокомпонентні поліуретанові покриття, які використовують аліфатичні ізоціанати. Проблеми відшарування покриттів на основі епоксидної смоли під впливом УФ випромінювання також призвело до необхідності дорогої лужної очистки та/або механічної шліфовки піском верхнього шару епоксидної ґрунтовки перед нанесенням покривного шару. Як альтернатива, верхній шар стійкий до впливу УФ випромінювання, можна наносити на стадії блоків. Таким УФ-стійким покриттям зазвичай є поліуретанове покриття, як вказано вище. Нанесення такого УФ-стійкого покриття як верхнього ґрунтувального шару на стадії блоків проводять з ціллю запобігання відшарування покривного шару від верхнього шару ґрунтувального покриття при вологих умовах. Однак, УФ-стійкий шар з поліуретану має менші антикорозійні властивості, ніж епоксидні ґрунтовки, таким чином неприйнятно наносити тільки один шар ґрунтовки з поліуретану на металеву поверхню перед покривним шаром також як неприйнятно наносити тільки один шар епоксидної ґрунтовки на стадії блоків з наступним нанесенням покривного шару на стадії корпусу. Таким чином, використовується неефективна система з хоча б 3-х шарів (епоксидна ґрунтовка, УФ-стійкий проміжний шар поліуретану та покривний шар). Ціллю даного винаходу є вирішення однієї або кількох з вищевказаних проблем. Згідно даного винаходу пропонується ґрунтувальна композиція на основі епоксидної смоли, покрита металева основа, застосування оксиду цинку та спосіб нанесення покриття на металевий субстрат, як викладено у формулі. Для уникнення сумнівів посилання на «ґрунтувальні композиції на основі епоксидних смол» тут, є посиланнями на отверджуване покриття, якщо не вказано інше. Крім того, посилання на ґрунтовку мають бути зроблені для того, щоб включити інші покриття, що передують покривному шару, включаючи будівельні покриття або проміжні покриття. Переважно, використовуючи ґрунтовку винаходу, металеву основу, корпус судна, може бути покрито ґрунтовкою та покривним шаром незалежно від інтервалу між нанесенням двох покриттів, тобто УФ-випромінювання, та незалежно від захищеності цих двох покриттів від занурення у воду. Особлива перевага даного винаходу це нанесення ґрунтувальної композиції на основі епоксидної смоли на «стадії блоків» нового судна та поліуретанового чи епоксидного покривного шару на стадії корпусу корабля без дорогої очистки поверхні та/чи механічної шліфовки піском чи додаткового нанесення УФ-стійких покриттів поверх ґрун 5 товки, стійкої до корозії, перед нанесенням покривного шару. Виходячи з цього, винахід особливо потрібен для запобігання розшарування покриття до чи після занурення у воду. Прикладами придатних епоксидних смол є смоли, які можуть бути отримані приєднанням епоксидної групи до обох кінців парафінового вуглеводневого ланцюга (наприклад, діепоксиди, що є похідними бутандіолу) чи поліетерового ланцюга, такого як α-ω-діепоксиполіпропіленгліколь. Більш екзотичні діепоксидні смоли включають, проте не обмежуються ними, вінілциклогександіоксид, 3,4-епоксициклогексилметил, 3,4епоксициклогексанмонокарбоксилат, 3(3,4епоксициклогексил)-8,9-епокси-2,4-діоксоспіро[5,5]-ундекан, біс(2,3-епоксициклопентіл)етер, біс(3,4-епокси-6-метилциклогексил)адипат та дігліциділовий етер резорцину. Інші використані епоксидні смоли можуть містити більше ніж 2 епоксидні функціональні групи на одну молекулу, такі як епоксидировані соєві олії, полігліциділові етери фенольних смол новолакового типу, nамінофенолтригліциділовий етер чи 1,1,2,2тетра(n-гідроксифеніл)етан тетрагліциділовий етер. Інший клас епоксидних смол вміщує епоксиполіетери отримані реакцією епігалогідрину (такого як епіхлоргідрин чи епібромгідрин) з поліфенолом в присутності луги. Придатні поліфеноли включають резорцин, катехін, гідрохінон, біс(4гідроксифеніл)-2,2-пропан, наприклад бісфенол А; біс(4-гідроксифеніл)-1,1-ізобутан, 4,4дігідроксибензофенон; біс-(4-гідроксифеніл)-1,1етан; біс(2-гідроксінфеніл)-метан; та 1,5гідроксинафталін. Один з найбільш звичайних поліепоксидів є полігліцидиловий етер поліфенолу, такий як бісфенол А. Інший клас епоксидних смол складається з гідрогенизованих епоксидних смол на основі бісфенолу А, таких як Еропех 1510 від Shell. Інші класи епоксидних смол - це полігліциділові етери багатоатомних спиртів. Такі сполуки можуть бути похідними таких багатоатомних спиртів як етилен гліколь, діетиленгліколь, триетиленгліколь, 1,2-пропіленгліколь, 1,4-бутіленгліколь, 1,5пентандіол, 1,2,6-гексантриол, гліцерин, триметилолпропан та біс(4-гідроксициклогексил)-2,2пропан. Детальний перелік придатних епоксидних сполук можна знайти в книзі А. М. Paquin, "Epoxidverbindungen und Harze" (Епоксидні сполуки та смоли) Springer Verlag, Berlin 1958, Розділ IV та Η. Lee and К., Neville,"Handbook of Epoxy Resins" MC Graw Hill Book Company, New York 1982 Reissue, також як і в С. A. May, "Epoxy ResinsChemistry and Technology", Marcel Dekker, Inc. New York та Basle, 1988. Зазвичай, молекулярна вага (Мв) епоксидної смоли 300-4000. Переважно винахід відноситься до ґрунтувальної композиції на основі епоксидної смоли, де епоксидною смолою є дигліцидиловий етер бісфенолу А (ДГЕБА). Переважно, вищевказана ґрунтувальна композиція на основі епоксидної смоли, базується на ароматичному дигліцидиловому етері бісфенолу А (ДГЕБА). 91243 6 Придатні отверджувальні добавки до епоксидних смол містять поліаміни та поліаміди. Поліаміновою сполукою може бути будь-яка амінова сполука, яка може використовуватись як отверджувач епоксидних смол. Придатні аміни включають аліфатичні аміни, циклоаліфатичні аміни, ароматичні аміни, араліфатичні аміни, поліаміноаміди, що вміщують імідазольну групу, які базуються на моно- чи поліосновних кислотах, а також їх аддукти. Такі сполуки входять до рівня техніки та описані, серед інших в Lee & Neville,"Handbook of Epoxy Resins", MC Graw Hill Book Company, 1987, Розділ 6-1 to 10-19. Придатні аміни включають поліаміни, які характеризуються наявністю хоча б двох аміногруп, в кожному випадку зв'язаних з аліфатичним атомом вуглецю. Вони можуть також містити вторинні або третинні аміногрупи. Придатні поліаміни включають поліаміноаміди (з аліфатичних діамінів та аліфатичних чи ароматичних дикарбонових кислот) та поліаміноалкілен-діаміни та поліоксиетилен-поліаміни, поліоксипропілен-поліаміни, та суміш поліоксиетилен/поліоксипропілен-поліамінів, або амінові аддукти, такі як амінові аддукти епоксидних смол. Вказані аміни можуть включати від 2 до 40 вуглецевих атомів. Наприклад, аміни можуть бути вибрані з поліоксиалкілен-поліамінів та поліаміноалкілен-поліамінів, які мають від 2 до 4 атомів вуглецю в алкіленовій групі та середній показник ступеню полімеризації від 2 до 100, інші приклади амінів можуть бути лінійними, розгалуженими або циклічними первинними аліфатичними діаміноалканами, які мають від 2 до 40 атомів вуглецю. Крім того, вказані аміни можуть бути араліфатичними амінами, які мають хоча б дві первинні аміно групи, кожна з яких приєднана до аліфатичного атому вуглецю. Композиція отверджувача (тобто, стверджувальний агент та будь-які добавки перед змішуванням з епоксидною смолою) може включати ці аміни у кількості в діапазоні від 5 до 100ваг.%, наприклад, у кількості в діапазоні від 5 до 80ваг.% та, наприклад, у кількості в діапазоні від 10 до 70ваг.%. Приклади придатних поліамінів включають: 1,2-діаміноетан, 1,2-діамінопропан, 1,3-діамінопропан, 1,4-діамінобутан та вищі гомологи, а також 2-метил-1,5-діамінопентан, 1,3діамінопентан, 2,2,4-триметил-1,6-діаміногексан та 2,4,4-триметил-1,6-діаміногексан, а також їх промислові суміші, 1-аміно-3-амінометил-3,5,5триметилциклогексан, 2,2-диметил-1,3діамінопропан, 1,3-біс (амінометил)циклогексан, 1,2-діаміноциклогексан, 1,3біс(амінометил)бензол, біс(4аміноциклогексил)метан, біс(4-аміно-3метилциклогексил)метан, З-азапентан-1,5-діамін, 4-азапентан-1,7-діамін, 3,6-діазаоктан-1,8-діамін, бензилоксипропіламінопропіламін, діетиламінопропіламін, 3(4),8(9)-біс(амінометил)трицикло[5.2.1.02,6]декан, 3-метил-3-азапентан-1,5-діамін, 3,6-діоксаоктан-1,8-діамін, 3,6,9-триоксаундекан1,11-діамін, 4,7-діоксадекан-1,10-діамін, 4,7,10триоксатридекан-1,13-діамін, 4-амінометил-1,8діамінооктан, 2-бутіл-2-етил-1,5-діамінопентан, 3(амінометил)бензиламін (MXDA), 5(амінометил)біцикло[[2.2.1]гепт-2-ил]метиламін 7 (NBDA), поліамінолімідазолін (Versamid 140), а також діетилентриамін (ДЕТА), триетилентетрамін (ТЕТА, який є сумішшю декількох поліамінів), пентаетилентетрамін, диметилдипропілентриамін, диметиламінопропіламінопропіламін (ДМАПАПА), N-2-(аміноетил)піперазин (Ν-ΑΕΠ), N-(3амінопропіл)піперазин, норборнандіамін, епілінк MX, ізофорондіамін(ІФД), діамінодициклогексилметан (РАСМ), диметилдіамінодициклогексилметан (Laromin C260), тетраметилгексаметилендіамін (ТМД), біс амінометил-діциклопентадієн (трициклодецилдіамін, ТЦД), діаміноциклогексан, діетиламінопропіламін (ДЕАПА), та подібні. Придатні поліоксиалкілен поліаміни можна отримати, наприклад, під торговою маркою Jeffamine, так поліоксипропілен триамін (Jeffamine T403) та поліоксипропілен діамін (Jeffamine D230), та придатні поліаміноалкіленполіаміни можна отримати, наприклад, під торговою назвою Polymin. Також можливе використання суміші з декількох амінів. Також до композиції отверджувача можуть додаватись первинні аліфатичні моноаміни. Придатні моноаміни включають, наприклад, нерозгалужені 1-аміноалкани з, наприклад, насиченим алкільним радикалом з 6-22 атомами вуглецю. Найвищих представників цього класу сполук також називають жирними амінами. Необмежувальні приклади включають лауриламін, стеариламін, пальмітиламін та біфеніламін. Втім, також підходять моно аміни з розгалуженим ланцюгом, наприклад, 2етилгексан-1-амін чи 3,5,5-триметилгексан-1-амін, аміно-2-бутан, метоксипропіламін, ізопропоксипропіламін. Їх можна використовувати як окремо, так і в суміші, зокрема у кількості в діапазоні від 0,1 до 10% та наприклад, в діапазоні від 1 до 5%. Кількість стверджувального агента епоксидної смоли залежить від типу отверджувальноого агента та типу епоксидної смоли. Зазвичай, чим більше молекулярна вага епоксидної смоли, тим менша кількість стверджувальної добавки потрібна. Фахівець може легко розрахувати потрібну кількість стверджувального агента враховуючи еквівалентну вагу епоксиду в епоксидній смолі та еквівалентну вагу активного водню в стверджувальному агенті. Переважно, композиція отверджувача чи попередньо отверджена епоксидна композиція згідно даного винаходу може додатково включати інертний розчинник. Приклади придатних розчинників включають аліфатичні лінійні, розгалужені або циклічні етери, які мають від 4 до 20 атомів вуглецю та змішані аліфатично-ароматичні етери, які мають від 7 до 2 атомів вуглецю, такі як дибензиловий етер, тетрагідрофуран, 1,2-диметоксиетан або метоксибензен; аліфатичні лінійні, розгалужені або циклічні чи змішані аліфатично-ароматичні кетони, які мають від 4 до 20 атомів вуглецю, такі як бутанон, циклогексанон, метилізобутиловий кетон або ацетофенон; аліфатичні лінійні, розгалужені або циклічні чи змішані ароматичноаліфатичні спирти, які мають від 4 до 20 атомів вуглецю, такі як метанол, етанол, бутанол, 2пропанол, ізобутанол, ізопропанол, бензиловий спирт, метоксипропанол чи фурфуріловий спирт; аліфатичні лінійні, розгалужені чи циклічні чи змі 91243 8 шані ароматично-аліфатичні естери, такі як метоксипропілацетат чи ДОЕ (двоосновні естери від Dupont, суміш діметиладипату, сукцинату та глутарату); аліфатичні лінійні, розгалужені або циклічні чи змішані ароматично-аліфатичні вуглеводні, такі як толуен, ксилен, гептан та суміші аліфатичних та ароматичних вуглеводнів, які мають температуру кипіння вище 100 С при нормальному тиску, також як кумароно-інденові смоли з низкою в'язкістю або ксилолформальдегидні смоли. Краще використовувати аліфатичні спирти, які мають один фенільний радикал, такі як бензиловий спирт, 1-феноксипропан-2,3-діол, 3-феніл-1пропанол, 2-фенокси-1-етанол, 1-фенокси-2пропанол, 2-фенокси-1-пропанол, 2-фенілетанол, 1-феніл-1-етанол, або 2-феніл-1-пропанол. Розчинники можуть використовуватись окремо або як суміш, та переважно в кількості в діапазоні від 5 до 35ваг.%, наприклад в діапазоні від 5 до 25ваг.%, та в діапазоні від 10 до 30%ваг.% від композиції отверджувача. Попередньо отверджена епоксидна композиція або отверджена композиція також можуть містити допоміжні або додаткові речовини, такі як розчинники, фарбники, мінеральні олії, наповнювачі, еластомери, антиоксиданти, стабілізатори, піногасники, сухі розчинники, пластифікатори, каталізатори, пігменти, пігментні пасти, армувальні агенти, добавки, що регулюють текучість, загусники, вогнезахисні сполуки, додаткові отверджувачі та додаткові здатні до отвердження сполуки, в залежності від використання. Отвердження композиції згідно винаходу зазвичай відбувається дуже швидко, та в основному може здійснюватись при температурі в діапазоні від -10°С до +50°С, зокрема від 0°С до 40°С, переважно від 3°С до 20°С. Однак, твердіння епоксидного покривного матеріалу відбувається після здійснення реакції приєднання амінів чи амідів до епоксидних кілець епоксидної смоли. Отже, еквівалентне співвідношення водню в амін/амідних сполуках відносно епоксидних груп у покривному матеріалі (тобто, співвідношення активного водню до епоксидних груп) знаходиться переважно на рівні від 1:0,5 до 1:1,5. Інші компоненти Будь-які розчинники згідно даного винаходу це такі розчинники, які можуть розчиняти епоксидні смоли та отверджувальні агенти. Приклади таких сполук – це вуглеводні, такі як толуол чи ксилол, етери, такі як діетиловий етер, хлоровані вуглеводні, такі як дихлрометан чи тетрахлрометан, спирти, такі як ізопропіловий спирт, кетони, такі як мети л етил кетон, естери, такі як етилацетат тощо. Кількість розчинника залежить від використання, проте зазвичай знаходиться в співвідношенні 1:5 до 10:1 за вагою по відношенню до епоксидної смоли та стверджувального агенту. Специфічні пігменти це ті, що переважно включені у склад корозійностійкого покривного матеріалу. Можна використовувати різні корозійностійкі пігменти. Приклади наповнювачів включають найбільш широко розповсюджені неорганічні наповнювачі, такі як оксид титану та карбонат кальцію. Приклади пігментів включають порошок 9 цинку (Zn), фосфат цинку, алюмінієвий порошок (АІ), чи мікрозернисті порошки цинку (ZnO). Також можна використовувати інші пігменти, що включають оксид заліза на основі слюди (МІО) та скляні лусочки. Каталізаторами для епоксидних смол можуть бути третинні аміни. Як каталізатори отвердження можна використовувати феноли. Приклади добавок включають добавки, що протидіють утворенню напливів та антиосаджувальні добавки, антирозшаровувальні добавки, антивспінюючі добавки та добавки, що протидіють утворенню здуття, вирівнювальні добавки та матувальні добавки. Прикладами добавок, що протидіють утворенню напливів та антиосаджувальних добавок є аліфатичний бісамідний тиксотропний агент. Прикладом антирозшаровувальних добавок є аліфатична багатоатомна карбонова кислота з доданим силіконом. Прикладом антиспінювальних добавок та добавок, що протидіють появі здуття, є спеціальний вініловий полімер (такі добавки можливо отримати від Kusumoto Chemicals, Ltd та включають Disparlon 6900-20X, Disparlon 2100 та Disparlon 1950 відповідно). Первинну композицію на основі епоксидної смоли згідно даного винаходу виробляють подібно до звичайного покривного матеріалу на основі епоксидної смоли. Тобто, усі компоненти, окрім стверджувального агента, змішують з епоксидною смолою, для того щоб сформувати покривний розчин; композицію отверджувача саму по собі, або змішану з розчинником тощо, використовують як композицію отверджувача; і покривний розчин та композицію отверджувача змішують одразу перед використанням. Інакше кажучи, композицію епоксидного покривного матеріалу згідно даного винаходу виготовляють як, так званий, двокомпонентний покривний матеріал. Як зазначено вище, коли використовується двокомпонентна покривна система, попередньо отверджена композиція на основі епоксидної смоли та отверджувальна композиція змішуються безпосередньо перед нанесенням покриття. Нанесення покриття може здійснюватися загально прийнятими методами нанесення, такими як щіткою, валиком або розпилювачем. Нанесення покриття здійснюватися на протязі потрібного інтервалу часу після того, як були змішані покривний розчин та отверджувальний агент. Потрібний час зазвичай становить від ЗО хвилин до 8 годин, та у випадку покривного матеріалу рідинного типу становить від 3 до 8 годин. Сушку переважно здійснюють при звичайній температурі, та час сушіння зазвичай становить від 8 до 24 годин. Нанесення покриття стійкого до корозії та УФ випромінювання, згідно даного винаходу - це спосіб, де поверхневий шар формується тільки після формування на об'єкті нанесення покриття хоча б одного шару грунтовки. Відрізняльною ознакою цього способу є те, що сама верхня поверхня шару грунтовки формується, використовуючи вищеописану композицію ґрунтовки на основі епоксидної смоли винаходу. Звертаємо увагу, що покриття, що захищає від корозії, ґрунтувальне покриття, тощо, можуть бути нанесені на поверхню об'єкту покриття. У способі 91243 10 нанесення покриття, стійкого до корозії та УФвипромінювання згідно даного винаходу, хоча б саме верхнє покриття ґрунтувального шару (шарів) формується нанесенням вище описаної ґрунтувальної композиції на основі епоксидної смоли винаходу. Товщина покривної плівки, яка сформована нанесенням цієї ґрунтувальної композиції на основі епоксидної смоли, буде залежати від передбачуваного використання, тощо, але зазвичай товщина висушеної плівки становить від 30 до 800мкм, більш зазвичай становить 30-400мкм, ще більш зазвичай 50-200мкм. Як зазначалось вище, висушування загалом здійснюється при звичайній температурі, та час сушінні становить від 8 до 24 годин. Ґрунтовка може наноситись як багатошарова. Ось чому також можливо надати ґрунтовці структуру ламінату шляхом багаторазового нанесення епоксидної композиції даного винаходу, в результаті чого формується багато шарів. Немає конкретних обмежень щодо кількості покриття, що наноситься кожного разу, проте покривний матеріал зазвичай наносять так, щоб сформувалась вищезгадана суха плівка товщиною кожного шару від 10 до 500мкм. Покривний шар, який зазвичай використовується після нанесення корозійно-резистентних покриттів, може використовуватись як покривний шар, сформований на основі самого верхнього ґрунтувального шару, який сформували вищеописаним шляхом. Наприклад, звичайний матеріал покривного шару може бути нанесений поверх матеріалу покриття, використаного як ґрунтовка. Конкретні приклади покривних шарів матеріалів покриттів включають такі, що базуються на покриттях на основі олії, смол на основі довго ланцюгових жирних фталевих кислот, силікон-алкідних смол, фенольних смол, смол на основі хлоркаучука, епоксидних смол, модифікованих епоксидних смол, епоксидних смол на основі дьогтю, вінілхлоридних смол, поліуретанових смол, фтормістких смол та силікон модифікованих смол. «Необростаючі покриття» на основі акрилових та вінілових смол, які перешкоджають адгезії організмів, можуть бути використані як функціональні покривні матеріали. Серед таких покривних матеріалів переважно використовують епоксидні смоли, поліуретанові смоли, алкідні смоли та акрилові смоли. Переважно, покривний шар не плавиться, тобто, не наноситься в умовах тепла, наприклад, нанесення захисного покриття спіканням. Для уникнення протиріч, посилання на «покривний шар, верхнє покриття» тут є посиланнями на покриття, яке наносять безпосередньо (тобто, без проміжного шару) на самий верхній шар ґрунтувальної композиції на основі епоксидної смоли, а не на верхній ґрунтувальний шар або будівельне покриття, якщо не оговорене протилежне. Товщина сухої плівки покривного шару зазвичай становить від 30 до 800мкм на шар, більш зазвичай 20-250мкм, ще більш зазвичай, 50-200мкм. Висушування переважно здійснюють при звичайній температурі, та час сушіння становить від 8 до 24 годин. Також як і в випадку ґрунтувального ша 11 ру, покривний шар також можна наносити як багатошаровий. Даний винахід дозволяє подовжити інтервал часу між формуванням самого верхнього ґрунтового шару та нанесенням покривного шару. Детальні причини для цього не зовсім зрозумілі, проте зрозуміло, що при додаванні ZnO у великих кількостях покращується адгезія між поверхнями самого верхнього ґрунтового шару та прилежного покривного шару, навіть коли інтервал нанесення покриття подовжено. Композиція покривного матеріалу даного винаходу на основі епоксидної смоли показує прекрасну адгезію до покривного шару, коли використовується як ґрунтувальний шар для нанесення покриттів, резистентних до корозії та Уфвипромінювання. Зокрема, завдяки тому, що інтервал часу між формуванням ґрунтувального шару та нанесенням покривного шару може бути подовжено, існує більший рівень свободи у нанесенні покривного шару ніж раніше. Таким чином, даний винахід буде переважно потрібний при нанесенні корозійно-резитентних покриттів на великі об'єкти, такі як судна. Придатні покривні шари на основі епоксидної смоли даного винаходу можуть бути сформовані на основі ґрунтувальної композиції на основі епоксидних смол, що детально описана вище, з придатними добавками до покривного шару, які відомі фахівцю в даній галузі як кольорові пігменти та добавки, що придають лоску. Покривні шари на основі поліуретану Придатні покривні шари на основі поліуретану описані у розділі 16 "Protective Coatings Fundamentals of Chemistry and Composition", Hare, Pittsburgh, 1994, суть якого наведена в даному випадку як посилання. Покривні шари на основі поліуретану, що придатні до використання у комбінації з ґрунтовкою даного винаходу - це зазвичай двокомпонентні поліуретанові покривні отверджувальні композиції, що отримують з комбінації придатних поліолів та ізоціанатів, що відомі фахівцю в даній галузі. Поліоли Придатний поліол для використання в композиції покривного шару - це багатоатомна гідроксильна сполука, що має що найменше дві гідроксильні групи у молекулі, та включає, наприклад, поліестери насичених чи ненасичених поліолів, поліоли полікапролактону, насичені чи ненасичені, модифіковані маслом чи модифіковані жирними кислотами алкідполіоли, аміноалкідполіоли, полікарбонатполіоли, акрилові поліоли, поліетерполіоли, епоксидні поліоли, поліоли, що містять фтор, насичену чи ненасичену поліестерову смолу, полікапролактонову смолу, насичену чи ненасичену, модифіковану маслом чи модифікована жирними кислотами алкідну смолу, аміноалкідну смолу, полікарбонатну смолу, акрилову смолу, поліетерну смолу, епоксидну смолу, поліуретанову смолу, смоли, що вміщують ацетат-бутират целюлози та смоли, що вміщують фтор. Особливо переважні поліоли, це насичені чи ненасичені поліестер поліоли, поліетер поліоли та акрилові поліоли. Ще більш особливо переважні 91243 12 поліоли - це акрилові поліоли. Вибір акрилового поліолу особливо не обмежено - це може бути будь-який акриловий поліол, що реагує з поліізоціанатом, та приклади таких сполук можуть включати сполуки, отримані полімеризацією суміші ненасичених мономерів, вибраних з ненасичених мономерів, що містять гідроксильну групу, ненасичених мономерів, що містять кислотну групу, та інших ненасичених мономерів. Придатні акрилові поліоли це гідрокси-C1-20алкіл(С0-8алк)акрилати. Прикладами акрилових поліолів є гідроксиметил(мет)акрилат, гідроксіетил(мет)акрилат, гідроксипропіл(мет)акрилат та гідроксибутил(мет)акрилат, гександіолдіакрилат та триметилолпропантриакрилат. Інші акрилові поліоли це N-метилол(мет)акрилат, діетиленглікольмоно(мет)акрилат та поліпропіленглікольмоно(мет)акрил. Як зазначалось вище, акрилові поліоли це зазвичай співполімеризовані з підходящими ненасиченими співмономерами, такими як С1-6алкіл(С0-8алк)акрилати та їх кислотні еквіваленти, наприклад метил(мет)акрилат, етил(мет)акрилат, пропіл(мет)акрилат, бутил(мет)акрилат, ізопропіл(мет)акрилат, ізобутил(мет)акрилат, 2-етил-гексил(мет)акрилат, лаурил(мет)акрилат, н-октил(мет)акрилат, ндодецил(мет)акрилат, (мет)акрилова кислота, кротонова кислота, ітаконова кислота, фумарова кислота, малеїнова кислота, дибутилфумарат, дибутилмалеат, ариловий спирт, мономери типу естеру вінілового спирту, такі як естери карбонових кислот, наприклад, оцтової кислоти та пропіонової кислоти з вініловим спиртом, ненасичені мономери вуглеводнів, такі як стирол, α-метилстирол, вінілнафтален, бутадієн, та ізопрен, мономери нітрилового типу, такі як акрилонітрил та метакрилонітрил, та мономери акриламідного типу, такі як акриламід, метакриламід, N-метилолакриламід, Ν,Ν-диметилакриламід та діацетонакріламід. Придатні поліетерполіоли та їх виготовлення описані, наприклад, у Encyclopaedia of Polymer Science and Technology 6,273 та наступні, у KirkOthmer (3-тє видання),Том. 18, 633 до 645 та наступні, або у Ullmann (4-те видання), Том. 19, 31 до 38. Ізоціанати Поліізоціанати, що можуть використовуватись для зшивки поліолів при використанні в даному винаході, це звичайні поліізоціанати, що є у фарбі. Поліізоціанат це сполука, що вміщує дві чи більше ізоціанатні групи. Поліізоціанати, що є у фарбі, це зазвичай похідні олігомерів, що містять біурет, уретан, уретидинон та/або ізоціанурат групи, легко доступних мономерних чи простих діізоціанатів. Придатні ізоціанати це аліфатичні, циклоаліфатичні та ароматичні поліізоціанати, такі як гексаметилендіізоціанат (ГДІ), біс(ізоціанатоциклогексил)метан (БІМ), триметилгексаметилендіізоціанат, ізофорондіізоціанат (ІФДІ), 4,4'-діізоціанатодициклогексилметан, толуол2,4-діізоціанат, о-, м- та п-ксилен діізоціанат; блоковані поліізоціанати, такі як поліізоціанати, блоковані СН-, NH- або ОН-кислотними сполуками; та також, наприклад, поліізоціанати, що вміщують біуретові, алофанатні, уретанові чи ізоціануратні 13 групи. Переважні ізоціанати це аліфатичні ізоціанати, такі як ГДІ та ІФДІ. Добавки Добавки до поліуретанового покривного шару можуть використовуватись належним чином, як при додаванні до суміші, так і при додаванні до окремих компонентів перед змішуванням. Придатні розчинники для поліуретанових покривних шарів це ацетати, кетони та не функціональні групи, що включають ароматичні сполуки, такі як етилацетат, бутилацетат, метил етил кетон, метил ізобутил кетон, етиленгліколь моноетилетерацетат, метоксипропілацетат, толуол, ксилол, уайт-спірит, етоксипропілацетат, етоксіетилпропіонат, метоксибутилацетат, бутилглікольацетат, лігроїновий розчинник, та суміш цих розчинників. Розчинники використовуються в кількості до 70ваг.%, переважно до 40ваг.%, на основі ваги композиції покривного шару. Додатково за необхідності використовують такі добавки, як наприклад, пластифікатори, такі як, наприклад, трикрезилфосфат, фталеві діестери чи хлорпарафіни; пігменти, такі як кольорові пігменти, пігменти, що світяться, пігменти-наповнювачі та наповнювачі, такі як оксид титану, сульфат барію, крейда, вуглецева сажа, каталізатори, такі як, наприклад, Ν,Ν-диметилбензиламін, Nметилморфолін, октоат цинку, октоат олова(ІІ), та дибутилоловодилаурат; агенти, що вирівнюють поверхню, загусники, стабілізатори, такі як заміщені феноли або сілани з органічними функціональними групами. Промотери адгезії та легкі стабілізатори можуть також бути використані для наприклад, стерично утруднених амінів, які описано, між іншим, у U.S. Pat. №4,123,418; 4,110,304; 3,993,655 та 4,221,701. Зазвичай, покривний шар чи верхнє покриття даного винаходу, це покриття не на основі поліаміду. Для уникнення протиріч, термін покриття на основі поліаміду не розповсюджується на покриття на основі інших смол, проте відноситься до тих, які містять поліамід, такі як отверджені поліамідом епоксидні смоли. Покривні шари на основі алкідних смол Придатні покривні шари на основі алкідних смол описані у розділі 12 "Protective Coatings Fundamentals of Chemistry and Composition", Hare, Pittsburgh, 1994, зміст якого включений в цьому випадку як посилання. Зазвичай, алкідні смоли включають придатні комбінації поліатомних спиртів та поліосновних кислот, переважно з модифікованою олією, зазвичай така модифікована олія це довголанцюгова, ненасичена, моноосновна карбонова кислота. Переважно, модифікована олія, це олія, що висихає або, у випадку олії, що не висихає, такої як касторова чи кокосова олія, алкідні смоли містять придатні формальдегідні смоли, для отримання поперечно зшитих плівок. У алкідних смолах загалом багатоатомні спирти, багатоосновні кислоти, модифіковані олії, інші модифіковані компоненти та добавки можуть бути вибрані з будь-яких придатних компонентів, що відомі фахівцю у галузі алкідних смол. Приклади цих сполук наводяться. 91243 14 Багатоатомні спирти можна вибрати з етиленгліколю, неопентилгліколю, гліцерину, триметилолпропану, пентаеритритолу, переважно, гліцерину, триметилолпропану, або пентаеритритолу або суміші вищенаведених сполук; багатоосновні кислоти можна вибрати з бензойної кислоти, абієтинової кислоти, фталевого ангідриду, ізофталевого ангідриду, ізофталевої кислоти та терефталевої кислоти, більш переважно, ортофталевого ангідриду або суміші будь-яких з вище наведених сполук; модифіковані олії можна вибрати з тунгової олії, льняної олії, талової олії, дегідратованої касторової олії, сафлорової олії, рибної олії та соєвої олії; інші модифіковані компоненти або модифіковані алкіди можна вибрати з каніфолі (абієтинової кислоти) для покращення висушування, інших моноосновних кислот (бензойна кислота), як термінаторів ланцюга, аліфатичних двоосновних кислот з довгим ланцюгом (наприклад, адипінова та азелаїнова кислоти) для еластичночті, малеїнового ангідриду (наприклад, на рівні 0,5-10% від вмісту багатоосновної кислоти) для збільшення резистентності до кольору та води, високофункціональних кислот (наприклад, тримелітовий та піромелітовий ангідрид) для виготовлення продуктів з високим вмістом кислоти або для використання у зневоднених алкідних продуктах, хлорендікового ангідриду для незаймистих покриттів, фенольних смол, для підвищення адгезії та резистентності до корозії та води, вінілмодифікованих алкідів (наприклад, алкідні смоли, модифіковані стиролом, вінілтолуолові алкіди, та акрилмодифіковані алкіди), для скорішого висихання, резистентності до води, до луги та покращення кольору - необов'язково подальше модифіковані амінформальдегідними смолами, для покращення резистентності до олії, поліамідмодифіковані алкіди (наприклад, після додавання поліаміду, що прореагував або отриманого у поліамідній смолі, в будь-якому випадку необов'язково включає інші тіксотропи, такі як монтморіллоніт), для введення контрольованого рівня тиксотропу, та ураклідів (наприклад, шляхом заміни деяких двоосновних кислот 15-30% діізоціанатом, таким як толуолдіізоціанат, у кінцевому продукті), для високої резистентності до лугу, обростання та хімічних речовин, низької токсичності та швидкого висихання. Окрім вищезазначених алкідів, алкіди можуть бути з високим, середнім або низьким рівнем сухого залишку. До алкідів з середнім та низьким рівнем сухого залишку використовуються стандартні висушувачі, проте до алкідів з високим рівнем сухого залишку краще використовувати висушувачі, такі як продукти на основі хімічно активного алюмінію, цирконію, ванадію та ніобію та гетероциклічні аміни, такі як 1,10-фенантралін або 2,2дипіридил. Алкіди з високим рівнем сухого залишку можуть мати перевагу при використанні співрозчинників, таких як нижчі алкільні спирти та кетони з низькою молекулярною вагою або блокуючі агенти, такі як оцетангідрид та хлоротриметилсілан. Більш того, вищезазначені алкіди можуть бути з низким рівнем води за допомогою використання нейтралізуючих амінів, таких як аміак, моноетаноламін, амінометилпропанол, морфолін, діетила 15 мід, діетиламін, диметилетаноламін, диметилетиламін, триетиламін, діетаноламін та триетаноламін. Такі системи з низьким рівнем води можуть містити гідролітично стабільні висушувані, такі як 1,10-фенантралін чи 2,2-дипіридил у комбінації зі звичайними висушувачами та співрозчинниками. Придатними співрозчинниками у системах з низьким рівнем води є спирти, такі як бутанол, октанол та діацетоновий спирт, гліколеві етери, такі як етиленглікольмонобутиловий етер та діетиленглікольмонобутиловий етер, та інші, такі як метилетилкетон та н-метил-2-піролідон. Покривні шари на основі естеру епоксидної смоли Також можуть використовуватись алкідподібні покривні шари на основі естеру епоксидних смол. Вони подібні до алкідних, що згадані вище, за винятком того, що наявність поліосновної кислоти не є природною та звичайною, смоли на основі епоксидів реагують з жирною кислотою масла або (мет)акриловою кислотою для виникнення естерового зв'язку. Придатні олії є такими ж як і для вищезгаданих утворення алкідів. Епоксидні естери можуть також бути модифіковані подібними шляхами, що й вищезгадані алкіди. Покривні шари на основі акрилу Придатні покривні шари на основі акрилу описані у розділі 8 "Protective Coatings Fundamentals of Chemistry and Composition", Hare, Pittsburgh, 1994. Придатні покривні шари, що мають за основу акрилову смолу, включають такі, що отримані з термопластичних акрилових смол, у тому числі водорозчинних акрилових смол; та термоотверджувальних акрилових смол, що можна поперечно зшити у процесі твердіння. Акрилові смоли можна сформувати з одного чи більше акрилових мономерів, вибраних з С1-С6алкіл(С0-С8-алк)акрилатів та їх відповідних кислот або функціональних акрилатів вищезгаданих сполук. Співмономери можна вибрати з одного чи більше різних С1-С2-алкіл(С0-С8-алк)акрилатів, або їх відповідних кислот, або функціональних акрилатів вищезгаданих сполук, або альтернативно вибрати з різних вінілових співмономерів, таких як стирол, альфа-метилстирол, вініловий спирт, вінілтолуол, вінілхлорид, вініліденхлорид, бутадієн, етилен, бутилфумарат, бутилмалеат, вінілацетат, тощо. Придатні функціональні акрилати включають такі, в яких алкільні групи замінені функціональними групами, такими як епоксидна, гідроксіалкільна або амінна група, наприклад, гліцидилметакрилат, 2-гідроксіетилакрилат або акриламід. Як альтернатива, акрильна група може бути функціоналізована введенням функціональних груп на атоми вуглецю вінілу, таких як галогенова або гідроксильна групи. Крім того, мономери акрилу можуть бути мультифункціональними в тому сенсі, що вони мають дві або більше вінільних групи, прикладами яких є гександіолдіакрилат та триметилолпропантриакрилат. Придатні акрилати включають метилметакрилат, етилметакрилат, метилакрилат, етилакрилат, 91243 16 бутилакрилат, лаурилметакрилат, акрилова кислота та метакрилова кислота. Акрилові полімери можуть бути функціоналізовані після полімеризації, особливо при формуванні термоотверджуваних полімерів реакцією вільних функціональних груп, таких як кінцева чи підвішена група (алк)акрилової кислоти, акриламідна, метилольна, бутоксиметилакриламідна, акрилова або гідроксильна групи, з іншими агентами, такими як епоксиди, аміни, амінопласти, ізоціанати, формальдегід або інші гідроксили, бутоксиметилакриламід, акрилат або кислотнофункціоналізовані полімерні ланцюги. Такі реакції після полімеризації та їх умови, що відомі фахівцям в галузі для утворення придатних поперечних зв'язків полімерної сітки як перед стадією отвердження, так і як її частина. Акрилові полімери можуть бути змішані з іншими акриловими або сумісними неакриловими полімерами для виготовлення полімерних сумішей, що мають відповідні властивості покриття. Пігменти, розчинники та добавки для усіх покривних шарів можуть бути такими, як зазначено вище, відносно епоксидних покриттів та, в будьякому випадку добре відомі в галузі. Необов'язково, наступні шари покривного шару можна наносити для формування багатошарового покривного шару. Композиції ґрунтувальних покриттів на основі епоксидної смоли винаходу підвищують інгібування розшарування та/чи адгезію ґрунтовки до покривного шару. Покращення в цьому контексті зазвичай означає придатність до збільшення, наприклад, більше ніж 50 днів, інтервалу нанесення покриття. Зазвичай, інтервал нанесення покриття, тобто проміжок часу між нанесенням композиції самого верхнього шару грунтовки винаходу та, що найменше попереднього покривного шару, становить 10 днів, більш зазвичай, більше 30 днів, самим звичайним є більше 45 днів. Зазвичай, інтервал нанесення покриття становить 10-500 днів, більш зазвичай 20-400 днів, самим типовим є 30-300 днів, в особливих випадках 60-300 днів. Зазвичай, оксид цинку даного винаходу має високу чистоту. Оксид цинку винаходу в основному виготовлений або «прямим» (Американським) способом, або «непрямим» (Французьким) способом. «Прямий» спосіб був розроблений для обробки окислених руд або збагачених сульфідами, проте, нещодавно в цьому способі почали використовувати відходи індустрії обробки цинку, як його головний сировинний матеріал. Ці відходи очищуються, обробляються та змішуються з вуглецем у печі для формування парів цинку. Пари цинку потім втягуються у камеру згорання, де вони окислюються, з утворенням чистого оксиду цинку. У «непрямому» способі, оксид цинку виготовляється з цинку металевого, що був випарений та потім окислений у зоні згорання. Особливий високого рівня (ОВР) цинк металевий, також як і відновлений цинк металевий, використовуються як початковий матеріал. Третій спосіб виготовлення включає осадження карбонату цинку або гідроксиду, який 17 91243 потім висушують та кальцинують для видалення води та/або діоксиду вуглецю. Несподівано, при використанні «непрямого» способу оксид цинку показує загалом вищі рівні інгібування розшарування, ніж ті, що є при використанні «прямого» способу. Тому, переважно, для інгібування розшарування при нанесенні грунтовки даного винаходу використовують оксид цинку, отриманий «непрямим» способом. Зазвичай, рівень чистоти оксиду цинку даного винаходу більший ніж 99,4% в/в (сухий), більш переважно, більший ніж 99,5% в/в (сухий) та самим переважним є, більший ніж 99,6% в/в (сухий). Рівень оксиду цинку у ґрунтувальній композиції на основі епоксидної смоли зазвичай становить 10-70% в/в (сухий), більш зазвичай 15-50% в/в (сухий), самим звичайним є 20-50 % в/в (сухий), особливо 25-35% (сухий). Ґрунтувальне покриття даного винаходу, що вміщує оксид цинку переважно не очищується луговою та/або пісочною техніками. Композиції згідно винаходу знаходять різні промислові використання, завдяки їх сприятливим антирозшарувальним та антикорозійним властивостям. Звичайні промислові використання стверджувальних композицій винаходу включають, наприклад, використання для виготовлення покриттів та/або проміжних покриттів для багатьох видів металевих субстратів, наприклад, тонколистової сталі, чугуну, алюмінію та кольорових металів, таких як латунь, бронза та мідь. Зокрема, композиції винаходу можна використовувати як фарби 18 та покриття для покривання промислових об'єктів та, зокрема, у промисловості суднобудування для каркасів суден, включаючи блоки для суднобудування. В подальшому, блоки можуть бути для каркасів або інших компонентів, таких як баластні цистерни. Композиції наносять, наприклад, щіткою, розпилювачем, зануренням тощо. Винахід буде більш зрозумілим при посиланні на наступні приклади та фігури, що включені виключно для ілюстрації окремих аспектів та варіантів виконання даного винаходу та не направлені на обмеження винаходу. Порівняльні композиції та композиції 1-7 загалом виготовлені як наступні: - епоксидна смола та більша частина розчинника були завантажені до високошвидкісної подрібнювального резервуару, - пігменти, наповнювачі, оксид цинку та інші добавки потім додають до резервуару, - потім активували високошвидкісну лопатеву мішалку для подрібнення, доки не отримали потрібний рівень дріблення, - подрібнений матеріал потім нагріли до потрібної максимальної температури для активації тиксотропного агенту, - подрібнений матеріал підтримували при цій підвищеній температурі (зазвичай 60-65 С, в залежності від виду тиксотропного агенту) потрібний проміжок часу, зазвичай 15-30 хвилин, - виготовлення фарби було закінчено додаванням згаданих розчинника, добавок та смол. Таблиця 1 Епоксидні композиції 1-3 та порівняльна композиція 1(а), 1(в) та 1(с) Основа Epikote 1001X75 Dowanol PM Карбамідо-формальдегідний полімер Алкіл фенол Bentone SD 2 Тальк Кварцовий дрібнозернистий порошок Алюмінієва паста 65% Оксид заліза - червоний Оксид цинку Ксилол Nebothix C668 А187 епоксисилан Ксилол Отверджувач Поліамід 115 Ксилол Dowanol PM Ізобутиловий спирт Загальна маса (вагових частин) Порівняльна композиція 1(а) 18,17 3,13 1,77 1,32 0,16 13,98 15,13 5,26 6,00 -----5,00 0,82 0,21 11,29 Композиція 1 15,88 2,73 1,55 1,15 0,14 5,75 7,19 4,60 5,25 25,16 8,00 0,72 0,18 7,35 6,36 9,34 0,99 1,07 100,00 5,54 7,01 0,87 0,93 100,00 Композиція 1 була виготовлена наступним шляхом: Epikote 1001X75, Dowanol PM, карбамідоформальдегідний полімер та алкілфенол були завантажені до високошвидкісного подрібнювального резервуару. Bentone SD 2, тальк, Кварцовий дрібнозернистий порошок, алюмінієва паста (65%), оксид заліза - червоний, оксид цинку (не присутній 19 91243 у допоміжній композиції 1) та ксилол були потім додані до подрібнювача. Потім активували високошвидкісну лопатеву мішалку для подріблення, доки неотримали потрібний рівень дріблення. Подрібнений матеріал потім нагріли до 65°С та додали Nebothix С668 та А187 епоксидний силан. Подрібнений матеріал витримували при цій температурі протягом 25 хвилин. Епоксидна композиція була заготовлена таким шляхом до того моменту, поки не була готова для покриття. Перед нанесенням покриття отверджувач, що містить поліамід 115, ксилол, Dowanol PM та ізобутиловий спирт змішали з епоксидною композицією, щоб викликати отвердження. Детальний опис виготовлення інших композицій та порівняльних прикладів загалом відповідає виготовленню композиції 1 із зміною кількості компонентів, як показано. Характеристики: Композиції 1-3 та порівняльні приклади 1(а), 1(в) та 1(с) це епоксидні/поліамідні ґрунтовки з 20 середнім вмістом сухого залишку, об'єм сухого залишку 50% Концентрація оксиду цинку у тесті наступна: - волога фарба: max 25 % (в/в), - суха фарба: max 36 % (в/в). Подальші комбінації з оксидом цинку 24% (3) та 12% (2) у сухій фарбі були також виготовлені згідно з композицією 1. Порівняльні композиції 1(а), 1(в) та 1(с) мають 0%, 2%, та 5% оксиду цинку відповідно. Результат: після 3 місяців, отримали чудову між покривну адгезію між двокомпонентним поліуретаном та 24% та 36% версіями. 12% композиція також показала позитивні результати. З іншого боку, порівняльні покриття 1(а), 1(в) та 1(с) показали незадовільно високий рівень розшарування з кількома покривними шарами, що протестували. Покривні шари, що аналізували у тестах, такі як зазначено у таблицях. Таблиця 2 Епоксидні композиції 4-6, жовта/зелена Сировинний матеріал Порівняльна композиція 2 ваг./ваг. 17,95 1.72 1,29 19,00 12,89 5,41 5,76 -----0,21 1,29 1,80 17,88 5,76 4,60 3,74 0,70 100,00 Бісфенол А епоксид 1001 Полісечовина Алкілфенол Тальк Кварцовий дрібнозернистий порошок Алюмінієва паста Оксид заліза жовтий Оксид цинку А 187 епоксисилан Амідтиксотропний агент Етер аліфатичного спирту Ксилол Ізобутанол Solvesso 150 Поліамід 140 Каталізатор Загальна вага (вагові частини) Характеристики: Композиції 4-6 та порівняльний приклад 2, це епоксидні ґрунтовки з середнім вмістом сухого залишку, об'єм якого =50% Концентрація ZnO у тесті наступна: - Волога фарба: max 27 % (в/в) Композиція 4 15,61 1.50 1,12 8,26 5,61 4,71 5,01 26.92 0,18 1,12 1,57 15,55 4,99 4,00 3,24 0,61 100,00 - Суха фарба: max 37% (в/в). Наступні композиції 25% (5) та 12,5% (6) у сухій фарбі були також виготовлені згідно з композицією 4. Результат після 3 місяців: гарні рез ультати показали композиції 25% та 37%. Композиція 12% мала також позитивний результат. Проаналізовані покриття показані у таблиці результатів. Таблиця 3 Епоксидні композиції 7-10, сірі Сировинний матеріал Бісфенол А епоксид 1001 Araldite DY-P Полісечовина Алкілфенол Порівняльна композиція 3 19,02 1,24 1,87 2,24 Композиція 7 15,88 1,03 1,56 1,86 21 91243 22 Продовження таблиці 3 Vestinol АН Тальк Кварцовий дрібнозернистий порошок Алюмінієва паста Оксид цинку А 187 епоксисилан Полісилоксан Амідтиксотропний агент Етер аліфатичного спирту Ксилол Ізобутан Solvesso 150 Поліамід 140 Каталізатор Загальна вага (вагові частини) Характеристики: Композиції 7-10 та порівняльний приклад 3, це епоксидні ґрунтовки з середнім-високим вмістом сухого залишку, об'єм сухого залишку =63% Концентрація ZnO у тесті наступна: - Волога фарба: max 33 % (в/в) - Суха фарба: max 41% (в/в). Наступні композиції 8-10, що мають вміст сухого залишку 10%, 3,64 21,50 18,64 4,46 -----0,22 0,23 1,31 1,22 13,76 3,32 2,20 4,51 0,62 100,00 3,04 8,96 7,79 3,73 33,34 0,18 0,19 1,10 1,02 11,47 2,76 1,83 3,75 0,51 100,00 20% та 30% були також виготовлені за прикладом 7. Результат: після 3 місяців після нанесення покриття, чудові результати показали 30% та 41% версії. Версії з 20% та 10% вмістом також показали позитивні результати. Проаналізовані покриття показані у таблицях результатів. Таблиця 4 Епоксидні композиції 11-13, жовто-зелені Сировинний матеріал Бісфенол А епоксид 828 Бісфенол F епоксид Araldite DY-K Вуглеводнева смола Фарфорова глина Тальк Оксид заліза жовтий Алюмінієва паста Оксид цинку А 187 епоксисилан Диспергатор Полісилоксан Амідтиксотропний агент Ксилол Ізобутанол Бензиловий спирт SHO-амін Х100 Поліетерамін Бісфенол А Каталізатор Загальна вага (вагові частини) Характеристики: Композиції 11-13 та порівняльний приклад 4, це епоксидні ґрунтовки з високим вмістом сухого залишку, об'єм сухого залишку =80% Концентрація ZnO у тесті наступна: - Волога фарба: max 29 % (в/в) - Суха фарба: max 33 % (в/в). Композиції 12 та 13 з вмістом сухого залишку 11 та 22% були виготовлені згідно з композицією 11. Порівняльна композиція 4 24,93 1,88 1,88 5,72 22,24 11,54 3,40 3,26 -----0,25 0,14 0,25 1,39 8,85 3,14 3,80 3,03 2,92 0,87 0,51 100,00 Композиція 11 21,26 1,60 1,60 4,88 9,46 4,87 2,88 2,78 29,27 0,21 0,12 0,21 1,19 7,55 2,68 3,22 2,57 2,48 0,74 0,43 100,00 Результати після 3 місяців: 33% версія показала чудові результати, 22% показала гарні результати та 11% показала кращі результати ніж зразок. Проаналізовані покриття показані у таблицях результатів. 23 91243 24 Таблиця 5 Епоксидні композиції 14-16, сірі Сировинний матеріал Бісфенол А епоксид 828 Діоксид титану Тальк Алюмінієва паста Оксид цинку А 187 епоксисилан Полісилоксан Амідтиксотропний агент Бензиловий спирт Ізофорондіамін Поліетерамін Саліцилова кислота Каталізатор Загальна вага (вагові частини) Характеристики: Композиція 14 - це епоксидна ґрунтовка, вільна від розчинника, об'єм сухого залишку =100% Концентрація ZnO у тесті наступна: - Волога фарба: max 24 % (в/в) - Суха фарба: max 24 % (в/в) також, композиції 15 та 15 з вмістом 24% та 16% (в/в) були виготовлені згідно з композицією 14. Порівняльна композиція 5 35,10 3,45 34,54 3,63 -----0,43 0,26 0,86 10,55 3,27 7,09 0,27 0,55 100,00 Композиція 14 32,40 3,19 15,96 3,35 23,94 0,40 0,24 0,80 9,69 2,94 6,36 0,24 0,49 100,00 Результати після 3 місяців: чудові результати показала 24% версія. Позитивні результати показала 16%- та 8% версія показала такі ж результати як стандарт (0%). Проаналізовані покриття показані у таблицях результатів. Таблиця 6 Епоксидні композиції 17-19, червоні, коричневі Сировинний матеріал Бісфенол А епоксид 1001 Бісфенол А епоксид 828 Вуглеводнева смола Тальк Кварцовий дрібнозернистий порошок Оксид алюмінію Оксид заліза червоний Оксид цинку Амідтиксотропний агент Бензиловий спирт Ксилол Ізобутанол Поліамід 140 Каталізатор Загальна вага (вагові частини) Характеристики: Композиція 17 та приклад 6, це епоксидне будівельне покриття з середнім-високим вмістом сухого залишку, об'єм сухого залишку =68% Концентрація ZnO у тесті наступна: - Волога фарба: max 27 % (в/в) - Суха фарба: max 32 % (в/в) також, композиції 18 та 19 з вмістом 10% та 21% (в/в) були виготовлені згідно з композицією 17. Результати після 3 місяців: чудові результати для 21% та 32% версії. 10% версія показали також позитивні результати. Порівняльна композиція 6 11,63 7,05 5,85 17,47 13,77 6,03 4,30 -----1,29 6,18 15,00 5,09 5,64 0,70 100,00 Композиція 17 10,08 6,10 5,08 7,58 5,97 5,23 3,73 26,89 1,12 5,35 13,00 4,40 4,87 0,60 100,00 Проаналізовані покриття показані у таблицях результатів. Таблиця 7 Епоксидна композиція 20, сіра Сировинний матеріал Бісфенол А епоксид 1001 Полісечовина Алкілфенол Композиція 20 16,46 1,75 1,32 25 91243 Продовження таблиці 7 Тальк Вуглецева сажа Алюмінієва паста Діоксид титану Оксид цинку А 187 епоксисилан Амідтиксотропний агент Bentone SD 2 Dowanol PM Ксилол Ізобутанол Поліамід 115 Каталізатор Загальна вага (вагові частини) 13,16 0,22 4,39 7,02 26,32 0,22 0,88 0,18 3,33 13,17 2,63 7,72 1,23 100,00 Епоксид з середнім вмістом сухого залишку Об'єм сухого залишку =60% - Волога фарба: max 26% (в/в) - Суха фарба: max 33,5% (в/в) Результати після 5 місяців такі, як показано у таблицях результатів. Опис методу вимірювання адгезії проміжного покриття: - наносять епоксидну ґрунтовку на очищені Sa 2.5(піскоструйна очистка) відпалені металеві панелі, профіль радіусом 30-60 мікрон - дозволяють покриттю висохнути протягом 1-3 днів при кімнатній температурі, нормальних умовах провітрювання - виносять заґрунтовану панель на зовні, лицем на південь, під кутом 60°С до землі - у інтервали 1, 3, 6, 9 та 12 місяців, заносять панель у приміщення та видаляють будь-який бруд очисткою за допомогою води та дозволяють поверхні просохнути протягом більше 2 годин. 26 - покривний шар потім наносять щіткою, розпилювачем з повітря або безповітряним розпилювачем товщиною від 40 до 150 мікрон - покривний шар потім повністю твердіє - зазвичай 7 днів при 20°С - адгезія системи потім перевіряється у сухих умовах шляхом перехресного лущення ножем (ASTM D3359) - волога адгезія потім перевіряється зануренням панелей у воду щонайменше на 2 тижні - перевіряють адгезію відразу ж після виймання панелей з води шляхом перехресного лущення ножем (ASTM D3359) хоча цей метод, такий же як метод ASTM, що описано вище, рівень адгезії обернено пропорційно упорядковано, показники шарів зчеплених з поверхнею показані у таблиці результатів 0= немає відшарування, неможливо проникнути крізь шари 1= сліди відшарування, дуже важко проникнути крізь шари 2= мінімальне відшарування, є можливість проникнути крізь шари 3= часткове відшарування, досить легко проникнути крізь шари 4= важке відшарування, легко проникнути крізь шари 5= повне відшарування, покривний шар може бути повністю видалено як вільну плівку Результати Таблиці 1 Епоксидна композиція 13, червоно-коричневі Результати для композицій 1-3 (червонокоричневих) та порівняльних прикладів 1(а), 1(в) та 1(с), інтервал нанесення покриття - 3 місяці, рівень сухої(с)/(в)вологої адгезії Таблиця результатів 1(а) Покривний шар Ґрунтовка 0% 2% 5% 12% 24% 36% Dur 550 с в 1 5 1 5 1 5 0 4 0 1 0 0 ВТ Cover 456 Cover 515 Cover 630 с в с в с в 0 5 0 0 0 4 0 4 0 0 0 4 0 4 0 0 0 1 0 1 0 0 0 1 0 0 0 0 0 1 0 0 0 0 0 0 с 1 1 1 0 0 0 MG в 4 5 5 3 2 1 с 0 0 0 0 0 0 TS в 1 2 0 0 0 0 с 0 0 0 0 0 0 Self в 0 0 0 0 0 0 с 0 0 0 0 0 0 в 4 3 3 1 0 0 Результати для композицій 1-3 (червоно-коричневі) та порівняльних прикладів 1(а), 1(в) та 1(с), інтервал експозиції 6 місяців, рівень сухої(с)/(в)вологої адгезії Таблиця результатів 1(в) Покривний шар Ґрунтовка 0% 2% 5% 12% 24% 36% MG с 0 0 0 0 0 0 TS в 4 4 3 1 0 0 с 0 0 0 0 0 0 ВТ Self в 4 4 4 0 0 1 с 0 0 0 0 0 0 в 5 5 5 0 0 0 с 1 1 1 0 0 0 800 в 5 5 4 2 1 1 с 0 0 0 0 0 0 в 5 5 5 0 0 0 Cover 630 с в 1 5 1 5 1 4 0 1 0 2 0 4 27 91243 28 Таблиця результатів 1(с) Покривний шар Ґрунтовка 0% 2% 5% 12% 24% 36% Gloss с 1 1 0 0 0 0 Cover 456 с в 0 4 0 4 0 3 0 1 0 2 0 3 в 5 5 5 5 4 2 BTD с 0 1 1 0 0 0 Розшифровка: Dur 550, 1800 - Sigmadur range (поліуретани): 550, 1800 Cover 456, 515, 630, 650 - Sigmacover range (епокси): 456, 515, 630, 650 MG - Multiguard або Sigmashield 420 TS - Tankshield покриття або Sigmaguard 440 ВТ - Sigmaguard ВТ або Sigmaguard 425 TAF - Topacryl Finish (1k) або Sigma Vikote 56 BTD- Sigmarine BTD (1k) або Sigmamarine 48 Self - це той же покривний матеріал як ґрунтовка TAF в с 1 0 0 0 0 0 Cover 350 с в 0 0 0 0 0 0 0 0 0 0 0 0 в Cover 515 с в 0 0 0 0 0 0 0 0 0 0 0 0 Cover 350 - Sigmacover 350 800 - SigmaPrime 800 Покриття з поліуретану, що зазначені вище, усі є акриловими поліолами, отвердженими аліфатичними поліізоціанатами. Епоксидні поверхневі покриття є отвердженими поліамідними або поліаміновими, чистими або модифікованими, з середнім вмістом сухого залишку або без розчинника. Всі Сігма-продукти доступні від SigmaKalon B.V. Епоксидні композиції 4-6, ґрунтовка у/зелена Таблиця результатів 2 Результати для ґрунтовки у/зелена, період експозиції 3 місяці, рівні адгезії суха (д)/волога (в) Покривний шар Ґрунтовка 0% 12% 25% 37% Dur 550 с 1 0 0 0 в 5 4 0 0 Cover 456 с в 1 4 0 3 0 0 0 3 Cove 350 с в 0 1 0 0 0 0 0 0 MG с 1 0 0 0 Self в 2 0 0 0 с 0 0 0 0 в 3 0 0 0 Епоксидна композиція 7-10, ґрунтовка Х-3 сіра Таблиця результатів 3 Результати для ґрунтовки Х-3 сірої, інтервал нанесення покриття 3 місяці, рівень адгезії сухої/вологої Покривний шар Ґрунтовка 0% 10% 20% 30% 40% с 2 1 0 0 0 Dur 550 в 4 4 3 1 0 Cover 456 с в 4 4 2 3 0 3 0 1 0 2 Cover 350 с в 0 2 0 0 0 1 0 0 0 0 MG с 0 0 0 0 0 Self в 2 1 0 0 0 с 0 0 0 0 0 в 3 1 1 0 0 Епоксидна композиція 11-13, Ґрунтовка X-4 зелена Таблиця результатів 4 Результати для ґрунтовки Х-4 зеленої, Інтервал нанесення покриття 3 місяця, рівень адгезії сухої/вологої Покривний шар Ґрунтовка 0% 11 % 22% 33% Dur 550 с в 1 5 1 5 0 2 0 0 Cover 456 Cover 515 Cover 630 с в с в с в 2 4 0 5 1 5 2 4 0 4 1 4 0 2 0 0 0 2 0 0 0 0 0 0 ВТ с 4 3 1 0 MG в 5 4 3 0 с 4 3 0 0 в 5 5 3 0 с 2 1 2 0 BTD в 5 5 5 4 Self с 3 1 0 0 в 5 5 3 0 29 91243 30 Епоксидна композиція 14-16, ґрунтовка Х-5 сіра Таблиця результатів 5 Результати для ґрунтовки Х-5, інтервал нанесення покриття 3 місяці Покривний шар Ґрунтовка 0% 8% 16% 24% Dur 550 с 4 4 3 0 Cover 456 с в 4 5 4 4 3 3 0 1 в 5 5 5 2 Cover 350 с в 0 3 0 3 0 2 0 0 MG Self с 3 2 0 0 в 4 4 2 0 с 0 0 0 0 в 3 3 0 0 Епоксидна композиція 17-19, Sigma X , Епоксидне будівельне покриття Таблиця результатів 6 Результати для епоксидного будівельного покриття X, інтервал нанесення покриття З місяці, рівень адгезії сухої/вологої Покривний шар Ґрунтовка 0% 10% 21 % 32% Покривний шар Ґрунтовка 0% 10% 21 % 32% Dur с 4 4 0 0 550 в 5 5 0 0 TAF с 1 0 0 0 в 4 4 3 1 Cover 456 с в 3 5 3 4 0 1 0 1 BTD с в 2 5 2 5 1 4 2 4 Self с 0 0 0 0 в 5 2 1 1 ВТ с 4 4 0 0 в 5 4 1 0 MG с в 1 5 0 2 0 0 0 0 Sigma Prime 200 с в 1 3 1 2 0 0 0 0 Cover 515 с в 0 5 0 4 0 0 0 0 Cover 650 с в 1 5 1 2 0 1 0 0 Епоксидна композиція 20, Х-2 сіра Таблиця результатів 7 Результати для ґрунтовки Х-2 сірої, Інтервал нанесення покриття 5 місяців, рівень адгезії сухої/вологої Покривний шар Ґрунтовка 33% Допоміжний продукт (0%) Dur с 0 1 Безперервні випробовування Безперервні випробування епоксидних композицій 1-19 тривали більше 18 місяців та результати вологої адгезії вказані в таблицях результатів нижче. Покривні шари є такими, як вказано вище, або в порівняльному випадку наприкінці таблиці. 550 в 0 5 Dur с 0 1 1800 в 1 5 Cover 456 с в 0 0 0 3 Результати чітко показують, що композиції винаходу продовжують показувати більш тривалі інтервали між нанесенням покриттів, у порівнянні з порівняльними композиціями, що не вміщують оксид цинку. Таблиця результатів 8(а) Місяці Self Dur 550 MG Cover 456 MM HR ВТ 0 0 0 0 0 0 0 0 Порівняльна композиція 1 1 3 0 4 1 5 0 1 1 5 1 4 0 0 1 5 6 5 5 4 4 5 0 5 9 5 5 5 2 3 1 4 18 4,5 3 3 3 31 91243 32 Таблиця результатів 8(в) Місяці Self Dur550 MG Cover 456 MM HR ВТ Приклад композиції 1 (36%) 1 3 0 0 0 0 0 0 0 0 0 0 0 0 0 1 0 0 0 0 0 0 0 0 6 0 3 1 3 4 0 1 9 3 0 3 1 2 0 1 18 1,5 2 3 0 Таблиця результатів 8(с) Місяці 0 0 0 0 0 0 0 0 Self Dur 550 MG Cover 456 MM HR ВТ Приклад композиції 2 (12%) 1 3 0 2 0 3 0 0 0 1 0 1 0 0 0 3 6 0 4 0 1 1 0 2 9 4 1 3 1 1 1 1,5 18 3 0 2 1 Таблиця результатів 8(д) Місяці Self Dur 550 MG Cover 456 MM HR ВТ 0 0 0 0 0 0 0 0 Приклад композиції 3 (24%) 1 3 0 0 0 0 0 0 0 0 0 1 0 0 0 2 6 0 1 0 2 3 0 1 9 3 0 2,5 1 1 0 1 18 2 1 3 0 Таблиця результатів 9(а) Місяці Self Gloss Cover 350 MG Cover 456 0 0 0 0 0 0 Допоміжна композиція 2 1 3 3 3 5 5 0 1 1 2 5 4 6 2 5 1 5 4 9 3 5 1 5 3,5 18 4 4 2,5 Таблиця результатів 9(в) Місяці Self Gloss Cover 350 MG Cover 456 0 0 0 0 0 0 Приклад композиції 4 (37%) 1 3 0 0 0 0 0 0 0 0 0 3 6 0 1 1 2 4 9 0 1 0 1 2,5 18 2,5 2 4 33 91243 34 Таблиця результатів 9(с) Приклад композиції 5 (12.5%) 0 1 3 0 0 0 0 4 4 0 0 0 0 0 0 0 4 3 Місяці Self Gloss Cover 350 MG Cover 456 6 0 4 0 1 3 9 0 2 0 3 1 18 4 3 2 Таблиця результатів 9(д) Місяці 0 0 0 0 0 0 Self Gloss Cover 350 MG Cover 456 Приклад композиції 6 (25%) 1 3 0 0 2 0 0 0 0 0 1 0 6 0 2 0 0 4 9 0 1 0 0 2 18 2 0 2 Таблиця результатів 10(а) Приклад композиції 3 0 1 0 2 0 5 0 0 0 1 0 5 Місяці Self Gloss Cover 350 MG Cover 456 3 3 4 1,5 2 4 6 4 5 3 4 4 9 5 4 2 5 4 Таблиця результатів 10(в) Приклад композиції 7 (41%) 0 1 0 0 0 0 0 0 0 0 0 0 Місяці Self Gloss Cover 350 MG Cover 456 3 0 0 0 0 2 6 0 0 0 0 3 9 1 1 0 1 1 Таблиця результатів 10(с) Місяці Self Gloss Cover 350 MG Cover 456 0 0 0 0 0 0 Приклад композиції 8 (10%) 1 3 0 0,5 2,5 4 0 0 0 1 2 3 6 2,5 4 1 3 4 9 4 4 1 3,5 3,5 Таблиця результатів 10(д) Місяці Self Gloss Cover 350 MG Cover 456 0 0 0 0 0 0 Приклад композиції 9 (20%) 1 3 1 1 3,5 3 0 1 0 0 4 3 6 2 3 0 1 3 9 3 3 0 3 2 35 91243 36 Таблиця результатів 10(е) Місяці 0 0 0 0 0 0 Self Gloss Cover 350 MG Cover 456 Приклад композиції 10 (30%) 1 3 0 0 1,5 1 0 0 0 0 1 1 6 2 2 0 1 3,5 9 2 1 0 0 1 Таблиця результатів 11(a) Місяці 0 0 0 0 0 0 0 0 0 Self Gloss Cover 350 MG Cover 456 HR MM ВТ Допоміжна композиція 4 1 3 2 5 4 5 0 5 3 5 2 4 0 5 4 5 2 5 6 5 5 4 5 4 2 4 4,5 9 5 4 4 5 3,5 4 3 4 18 4 4 3 3,5 Таблиця результатів 11(в) Приклад композиції 11 (33%) 0 1 3 0 0 0 0 2 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 Місяці Self Gloss Cover 350 MG Cover 456 HR MM ВТ 6 0 1,5 0 0 0,5 0 0 0 9 0 0 0 1 0 0 0 2 18 0 0 0 0 Таблиця результатів 11(с) Місяці Self Gloss Cover 350 MG Cover 456 HR MM ВТ 0 0 0 0 0 0 0 0 0 Приклад композиції 12 (11%) 1 3 0 5 4 5 0 4 1 5 2 4 0 4 3 4 2 4 6 4 5 0 3,5 2,5 0 3 1 9 4 3 0,5 5 2,5 1 2 3 18 3,5 2 3 2 Таблиця результатів 11(д) Місяці Self Gloss Cover 350 MG Cover 456 HR MM ВТ 0 0 0 0 0 0 0 0 0 Приклад композиції 13 (22%) 1 3 0 3 3 3 0 1 0 3 1 2 0 0 2 2 0 3 6 0 3 0 1 0,5 0 1 1 9 1 0 0 2,5 1 1 1 2 18 1 0 1 0 37 91243 38 Таблиця результатів 12(а) Місяці Self Gloss Cover 350 MG Cover 456 0 0 0 0 0 0 Допоміжний приклад 5 1 3 0 3 4,5 5 0,1 3 4 2 4,9 6 5 5 3 5 4,5 9 5 5 3 5 4,5 18 5 5 4,5 5 Таблиця результатів 12(в) Місяці Self Gloss Cover 350 MG Cover 456 Приклад композиції 14 (24%) 0 1 3 0 0 0 0 0 2 0 0 0 0 0 0 0 0 1 6 0 4 0 0 2,5 9 0 0 0 0 0 18 1,5 0 0 1 Таблиця результатів 12(c) Місяці Self Gloss Cover 350 MG Cover 456 Приклад композиції 15 (8%) 0 1 3 0 4 3 0 4 5 0 0 3 0 4 0 1 4 6 4,5 5 3 5 4,5 9 5 4 2,5 5 4 18 5 3 4 4 Таблиця результатів 12(д) Місяці Self Gloss Cover 350 MG Cover 456 Приклад композиції 16 (16%) 0 1 3 0 0 0 0 1 5 0 0 2,5 0 2 0 0 3 6 0 4,5 1 0 3,5 9 3 4 0 2 3 18 4,5 0 0 3 Таблиця результатів 13(a) Місяці BTD TAF Cover 456 HR Dur 550 MG Порівняльний приклад 5 Self 800 700 Cover 650 ВТ 0 0 0 0 0 0 0 0 0 0 0 0 0 Допоміжний приклад 6 1 3 2 2 3 1 5 5 0,5 5 5 5 4 5 1 5 0 5 2 5 3 2,5 5 5 4,5 5 6 2 2 4,5 4 5 5 5 4,5 5 4 5 5 9 1 2 4 3 5 5 5 3,5 5 4 4 5 18 1 2 4 5 5 4 4 5 39 91243 40 Таблиця результатів 13(в) Місяці BTD TAF Cover 456 HR Dur 550 MG Порівняльний приклад 5 Self 800 700 Cover 650 ВТ Приклад композиції 17 (32% ZnO) 0 1 3 0 2 2 0 0 0 0 0 1 0 0 0 0 0 0 0 0 0 0 0 0 0 0 1 0 1 0 0 0 0 0 0,5 0 0 3 0 6 1 1 2 0 0 0 0 0 1 0 0 1 9 0 0 0 0 0 0 1 0 1 0,5 0 1 18 2 0 2 2 1 0 0 1 Таблиця результатів 13(с) Місяці BTD TAF Cover 456 HR Dur 550 MG Порівняльний приклад 5 SELF 800 700 Cover 650 ВТ Приклад композиції 18 (10% ZnO) 0 1 3 0 2 2 0 1 0 0 3 3,5 0 1 3,5 0 5 5 0 5 2 0 5 3,5 0 0 2 0 5 5 0 1,5 1 0 5 0,5 0 4,5 0,5 6 2 2 4 2 4,5 5 4 0 5 3 5 4,5 9 1 1 3 3 5 5 5 1 5 3,5 4 4 18 1 1 3 4 4 3,5 1 3 Таблиця результатів 13(д) Місяці BTD TAF Cover 456 HR Dur 550 MG Порівняльний приклад 5 Self 800 700 Cover 650 ВТ Приклад композиції 19 (21% ZnO) 0 1 3 0 1 1 0 0 0 0 1 1 0 0 0 0 2 0 0 0 0 0 2 1 0 0 1 0 1 0 0 0 0 0 3 0,5 0 3 0 Прямий/непрямий тип оксиду цинку Виявилось, що тип оксиду цинку є важливим чинником. Коли порівнювали прямий (Американський спосіб) оксид цинку з непрямим (Французький спосіб) оксидом цинку, виявилось, що непряПостачальник ZCA - Zinc Corporation of America Umicore - Zinc chemicals 6 1 0 1 1 0,5 1 0 0 0 2 0 1 9 0 0 2 1 0 0 2 0 1 2 0 2 18 0 0 2 2 0 0 0 2 мі типи є набагато більш ефективними. Специфічна площа поверхні має менший ефект у порівнянні із способом виготовлення. Наступні рівні були обчислені на ефективність: Французький процес Kadox911 Kadox 930 Zinvisible 1M Redseal Американський процес XX-503R ЕРМ 41 91243 Результати отримані для композиції 1 (36% ZnO у сухій плівці) надані у таблиці 14 нижче. У цій таблиці наведені рівні адгезії та виражені як похибка, що виражена у процентах. Наприклад, для трьох поверхневих покриттів максимально низький 42 рівень дорівнює 30. Тобто, якщо сума рівнів сухої та вологої адгезії дорівнює 9, то рівень, наведений у таблиці, дорівнює 30%. Тобто, чим вищий процент, тим гірша ефективність. Таблиця 14 Рівень ΖηΟ /Χ 317 std Redseal ЕРМ Kadox 911 Kadox 930 Zinvisible XX-503R 4M загальний рівень 8% 30% 8% 8% 6% 31 % ЕРМ рівні оксиду цинку Американського способу та XX-503R мають набагато більші рівні похибок, у порівнянні з рівнями оксиду цинку французького способу. Нанорозмір Zinvisible не показує екстраефективність у порівнянні з Kadox 930 або Redseal. Увага приділялась усім паперам та документам, що подані одночасно з цим описом або до нього у зв'язку з цією заявкою та, які відкриті для публікації з цим описом, та зміст усіх цих паперів та документів приведений тут як посилання. Усі ознаки, виявлені в цьому описі (включно з будь-якою супровідною формулою, рефератом та кресленнями), та/або усі дії будь-якого виявленого способу або процесу, можуть бути поєднані у будь-якій комбінації, окрім комбінацій, де хоча б деякі ознаки та/або дії взаємно не перетинаються. Комп’ютерна верстка Т. Чепелева 9M загальний рівень 11 % 24% 23% 18% 19% 32% Французький/ Американський Φ 4,5м2/г А 1,3м2/г Φ 9,0м2/г Φ 3,2м2/г Φ 29м2/г А 1,2м2/г Кожна ознака, виявлена в цьому описі (включно з будь-якою супровідною формулою, рефератом та кресленнями) може замінюватись альтернативною ознакою, що слугує тій самій, еквівалентній або подібній потребі, якщо конкретно не вказано інше. Таким чином, якщо конкретно не вказано інше, кожна виявлена ознака, це тільки один приклад з родових серій еквівалентних або подібних ознак. Винахід не обмежується деталями вищенаведених варіантів виконання винаходу. Винахід поширюється на будь-яку нову ознаку або комбінацію нових ознак, виявлених в даному описі (включно з будь-якою супровідною формулою, рефератом та кресленнями) або на будь-яку нову стадію або комбінацію нових стадій будь-якого виявленого способу або процесу. Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMetal substrate with epoxy based coating, process of coating, two layer coating system and use

Автори англійськоюVan Wessel Rudolf Wilhelmus Bernardus, van der Poel Henk, Visser Sijmen Johan, de Jong Jan

Назва патенту російськоюМеталлическая основа с покрытием на основе эпоксидной смолы, способ нанесения покрытия, система двухслойного покрытия и применение

Автори російськоюВан Вессел Рудольф Вильгельмус Бернардус, ван дер Пул Хенк, Виссер Сеймен Йохан, де Йонг Ян

МПК / Мітки

МПК: C09D 163/00, C08K 3/22

Мітки: смолі, основа, покриттям, система, застосування, двошарового, спосіб, покриття, нанесення, епоксидної, основі, металева

Код посилання

<a href="https://ua.patents.su/21-91243-metaleva-osnova-z-pokrittyam-na-osnovi-epoksidno-smoli-sposib-nanesennya-pokrittya-sistema-dvosharovogo-pokrittya-ta-zastosuvannya.html" target="_blank" rel="follow" title="База патентів України">Металева основа з покриттям на основі епоксидної смоли, спосіб нанесення покриття, система двошарового покриття та застосування</a>

Попередній патент: Спосіб санації ротової порожнини

Наступний патент: Мережевий модуль обробки даних з дистанційною реконфігурацією

Випадковий патент: Спосіб лікування хворих на вперше діагностований туберкульоз легень